ANALISIS KARAKTERISTIK LAPISAN CAMPURAN ASPAL

BETON DITINJ AU DARI ASPEK PROPERTIES MARSHALL

TUGAS AKHIR

Untuk Memenuhi Sebagai Per syar atan Dalam Memper oleh Gelar Sar jana Teknik (S1)

Disusun Oleh :

RONA ARINING RUBITYA AGUSTIKA NPM. 0853010084

PROGRAM STUDI TEKNIK SIPIL

FAKULTAS TEKNIK SIPIL DAN PERENCANAAN

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

ABSTRAK

ANALISIS KARAKTERISTIK LAPISAN CAMPURAN ASPAL BETON

DITINJ AU DARI ASPEK PROPERTIS MARSHALL

Oleh :

RONA ARINING RUBITYA AGUSTIKA Npm : 0853010084

Pada tahun 1999 Departemen Permukiman dan Pengembangan Wilayah mengeluarkan spesifikasi baru tentang Pedoman Perencanaan Campuran Beraspal Panas dengan Pendekatan Mutlak. Salah satu spesifikasi baru yang dikeluarkan adalah asphalt

concrete – wearing course (AC – WC) sebagai lapis aus kedua dalam lapisan jenis aspal

beton merupakan lapisan yang paling atas dalam perkerasan lentur. Pada campuran AC – WC yang biasanya menggunakan filler abu batu dalam penelitian ini akan dicampur dengan menggunakan filler semen portland. Semen portland yang digunakan adalah semen Portland tipe-I yang biasa digunakan sebagai bahan campuran pada konstruksi beton dan banyak dijumpai di pasaran.

Karakteristik Marshall ditentukan oleh proses pemadatannya. Proses pengujian

Marshall untuk mencari karakteristik Marshall menggunakan sampel utuh sesuai prosedur.

Selanjutnya dilihat perbedaan distribusi void dan orientasi agregat pada sampel utuh.

Penelitian ini menggunakan metode eksperimen dengan variasi kadar aspal 4,5%, 5%, 5,5%, 6% dan 6,5% terhadap total berat agregat. Karakteristik Marshall yang dicari adalah

VIM, VFWA, stabilitas, flow dan Marshall Quotient (MQ) pada sampel utuh diperoleh dari

hasil Marshall Test. Distribusi void dan orientasi agregat ditinjau berdasarkan sampel utuh. Hasil yang diperoleh dari penelitian ini sebagai berikut :

1. VIM dengan kadar aspal 4,5% = 4,1%, 5% = 3,2%, 5,5% = 4,7%, 6% = 3,8%, 575,22 kg/mm, 6% = 569,73 kg/mm, 6,5% = 516,10kg/mm

KATA PENGANTAR

Assalamu’alaikum Wr. Wb

Segala puji dan syukur saya ucapkan atas kehadirat Allah SWT dan Rasullah

Muhammad SAW karena atas berkah dan rahmat-Nya saya dapat menyelesaikan

tugas akhir ini dengan judul ”ANALISIS KARAKTERISTIK LAPISAN

CAMPURAN ASPAL BETON DITINJAU DARI ASPEK PROPERTIES

MARSHALL”. Sebagai kelengkapan tugas akademik dan memenuhi salah satu syarat

untuk menyelesaikan pendidikan Strata 1 (S-1) di Fakultas Teknik Sipil dan

Perencanaan Universitas Pembangunan Nasional ”Veteran” Jawa Timur.

Dalam menyelesaikan tugas akhir ini saya berusaha semaksimal mungkin

menerapkan ilmu yang didapatkan pada perkuliahan dan ditunjang dengan literatur

yang sesuai. Selain itu, saya menyadari tugas akhir ini masih jauh dari sempurna.

Oleh karena itu, segala saran dan kritik yang membangun dari setiap pembaca akan

saya terima demi kesempurnaan tugas akhir ini.

Dalam tugas akhir ini, saya banyak mendapatkan bimbingan dan dorongan

hingga terselesainya tugas akhir ini. Untuk itu saya ingin mengucapkan rasa terima

kasih kepada :

1. Alm. Ayah Bambang Kintjoko, ST, Ibu Sulistiyawati dan adik – adik saya (dek

Rizqa dan dek Anky) atas curahan kasih sayang, doa dan dorongan baik moril

maupun materil dalam menyelesaikan tugas akhir ini.

2. Ibu Ir. Naniek Ratni JAR., M.Kes, selaku Dekan Fakultas Teknik Sipil dan

3. Bapak Ibnu Sholichin, ST, MT, selaku Ketua Program Studi Teknik Sipil

Universitas Pembangunan Nasional “Veteran” Jawa Timur, dan Dosen

Pembimbing Utama yang senantiasa meluangkan waktunya untuk asistensi,

sehingga selesai dalam mengerjakan tugas akhir ini dengan baik.

4. Bapak Sumaidi Wijaya, ST, selaku dosen wali yang telah banyak membimbing

selama kuliah di Program Studi Teknik Sipil hingga selesai mengerjakan tugas

akhir ini dengan baik.

5. Bapak Nugroho Utomo, ST, selaku Dosen Pembimbing Pendamping, Program

Studi Teknik Sipil Universitas Pembangunan Nasional “Veteran” Jawa Timur,

yang senantiasa meluangkan waktunya untuk asistensi, sehingga selesai dalam

mengerjakan tugas akhir ini dengan baik.

6. Segenap Dosen dan Staf Program Studi Teknik Sipil Universitas Pembangunan

Nasional ”Veteran Jawa Timur atas segala pelayanan yang diberikan.

7. Ibu Masliyah, ST., MT., Bapak Iwan Wahjidijanto, ST, MT. dan Bapak Ir.

Hendrata Wibisana, MT, selaku dosen penguji Tugas Akhir.

8. Bapak Sudarman dan seluruh staf dan karyawan Laboratorium Bahan Jalan PT.

Merakindo Mix Driyorejo – Gresik atas segala pelayanan yang diberikan dan

banyak membantu membimbing dalam penelitian untuk menyelesaikan tugas

akhir ini.

9. My Beloved mas Sanggra Umar Dani yang banyak membantu menyemangati

dalam mengerjakan tugas akhir ini.

10. Seluruh teman-teman program studi Teknik Sipil khususnya angkatan 2008,

dan Nova yang selalu mendorong saya untuk segera menyelesaikan tugas akhir

ini.

11. Rekan-rekan BEM FTSP, Hima (Sipil, Arsitektur, DKV dan Lingkungan) dan

kelompok KKN 32 UPN “veteran” Jawa Timur, terima kasih atas segala

dukungannya sehingga saya dapat menyelesaikan tugas akhir ini dengan baik.

12. Mas Albat dan Om Yunus atas bimbingannya dan memberi materi yang

bermanfaat dalam penelitian sehingga saya dapat menyelesaikan tugas akhir ini

dengan baik.

13. Keluarga besar dari ayah dan ibu saya atas curahan kasih sayang, doa dan

dorongan baik moril maupun materil dalam menyelesaikan tugas akhir ini.

14. Semua pihak yang mustahil saya sebutkan satu per satu, yang telah berjasa

kepada saya.

Akhir kata, semoga Allah SWT senantiasa melimpahkan karunia-Nya dan

membalas segala amal budi serta kebaikan pihak-pihak yang telah membantu saya

dalam penyusunan laporan ini dan semoga tulisan ini dapat memberikan manfaat

bagi pihak-pihak yang membutuhkan.

Surabaya, Juni 2012

DAF TAR ISI

Abstrak ... i

Kata Pengantar ... ii

Daftar Isi ... v

Daftar Gambar ... ix

Daftar Tabel ... xii

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian ... 3

1.4 Batasan Masalah ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Umum ... 6

2.2 Jenis – Jenis Aspal Beton ... 7

2.3 Karakteristik Aspal Beton ... 8

2.4 AC – WC (Asphalt Concrete – Wearing Course) ... 11

2.5 Agregat ... 14

2.5.1 Agregat Kasar ... 15

2.5.2 Agregat Halus ... 18

2.5.3 Bahan Pengisi (Filler) ... 20

2.6 Semen Portland ... 21

2.7 Penggunaan dan Sifat Aspal Beton ... 22

2.7.2 Gradasi Agregat ... 23

2.7.3 Kekuatan Agregat ... 24

2.7.4 Kepadatan Agregat ... 24

2.7.5 Kestabilan Lapisan Perkerasan ... 24

2.7.6 Rongga Kosong ... 25

2.8 Perencanaan Campuran Aspal Beton ... 25

2.9 Marshall Test ... 26

2.10 Persamaan – persamaan Marshall ... 27

2.11 Karakteristik Campuran ... 29

2.11.1 Stabilitas ... 29

2.11.2 Flow ... 30

2.11.3 Marshall Quotient ... 31

2.11.4 Skid Resistance ... 31

2.11.5 Densitas ... 31

2.11.6 Specific Gravity Campuran ... 32

2.11.7 Porositas (Void In Mix) ... 33

2.11.8 Durabilitas ... 33

2.11.9 Workability ... 34

2.11.10 Fleksibelitas ... 34

2.11.11 Kuat Tekan ... 34

2.12 Pencampuran dan Pengujian Benda Uji ... 35

2.13 Penelitian Yang Pernah Dilakukan... 41

BAB III METODOLOGI PENELITIAN ... 43

3.2 Studi Literatur ... 44

3.3 Bahan Penelitian ... 44

3.4 Peralatan Penelitian ... 44

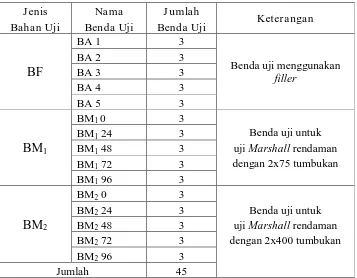

3.5 Identifikasi Benda Uji ... 45

3.6 Flow Chart ... 47

BAB IV ANALISA DAN PEMBAHASAN ... 49

4.1 Hasil Perencanaan Gradasi Agregat ... 49

4.2 Hasil Pengujian Material ... 53

4.2.1 Agregat Kasar ... 53

4.2.2 Agregat Halus ... 54

4.2.3 Filler ... 56

4.2.4 Aspal ... 57

4.3 Penentuan Berat Jenis, Penyerapan Aspal Dan Perkiraan Kadar Aspal Rencana ... 58

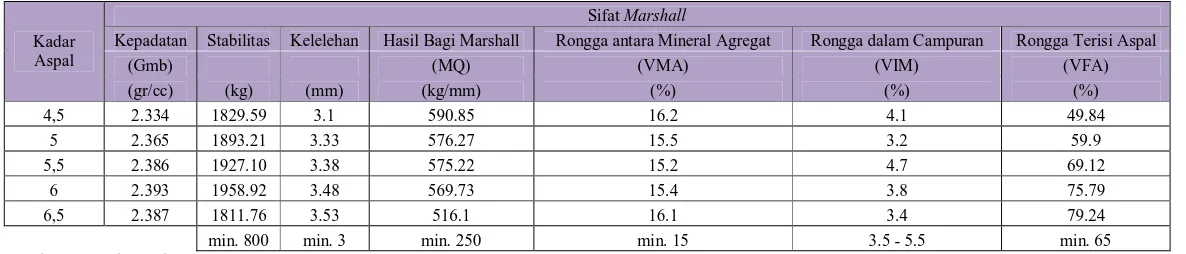

4.4 Hasil Analisa Marshall Pada Kadar Aspal Rencana ... 59

4.5 Hasil Analisa Marshall Pada Kondisi Kadar Optimum Dengan 2x75 Tumbukan ... 70

4.6 Hasil Analisa Marshall pada Kondisi Kadar Optimum Dengan 2x400 Tumbukan ... 80

4.7 Hubungan Antara Sifat – Sifat Marshall dengan Pemelihan Material ... 89

BAB V KESIMPULAN DAN SARAN ... 92

5.1 Kesimpulan ... 92

Daftar Pustaka ... 99

DAFTAR GAMBAR

Gambar 2.1 Alat Marshall ... 27

Gambar 2.2 Benda Uji Aspal Beton ... 36

Gambar 3.1 Bagan Alir Penelitian ... 48

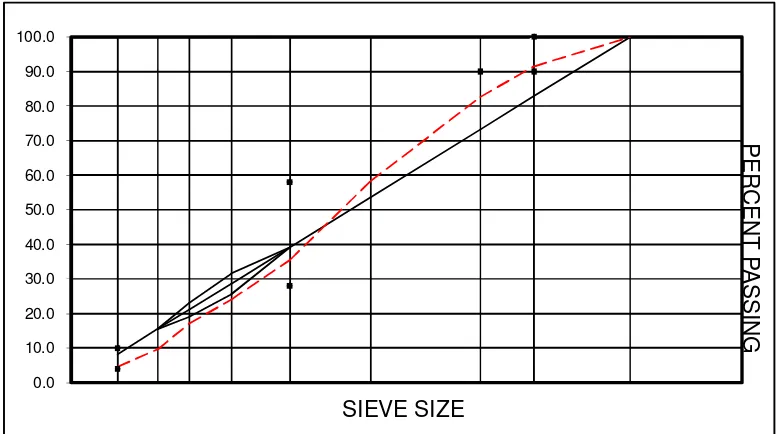

Gambar 4.1 Kurva Gradasi Agregat Campuran ... 52

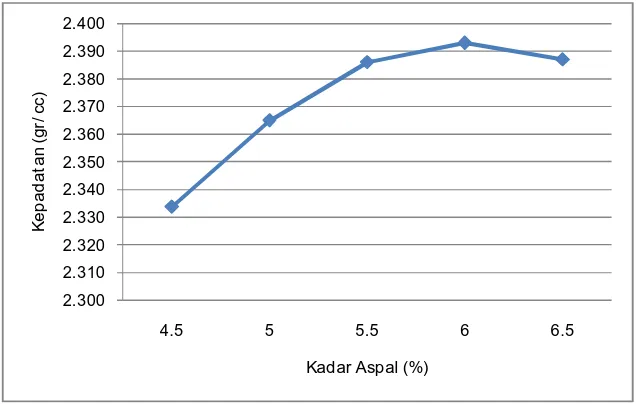

Gambar 4.2 Grafik Hubungan Parameter Kepadatan (Gmb) dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 62

Gambar 4.3 Grafik Hubungan Parameter Stabilitas dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 63

Gambar 4.4 Grafik Hubungan Parameter Kelelehan dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 64

Gambar 4.5 Grafik Hubungan Parameter Hasil Bagi Marshall (MQ) dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 65

Gambar 4.6 Grafik Hubungan Parameter Rongga Antara Mineral Agregat (VMA) dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 66

Gambar 4.7 Grafik Hubungan Parameter Rongga Dalam Campuran (VIM) dengan Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan ... 67

Gambar 4.9 Pemilihan Kadar Aspal Optimum pada 2x75 Tumbukan .... 69

Gambar 4.10 Grafik Hubungan Parameter Kepadatan (Gmb) dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x75

Tumbukan ... 72

Gambar 4.11 Grafik Hubungan Parameter Stabilitas dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x75

Tumbukan ... 73

Gambar 4.12 Grafik Hubungan Parameter Kelelehan dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x75

Tumbukan ... 74

Gambar 4.13 Grafik Hubungan Parameter Hasil Bagi Marshall (MQ)

dengan Lama Perendaman pada Kadar Aspal Optimum pada

2x75 Tumbukan ... 75

Gambar 4.14 Grafik Hubungan Parameter Rongga Antara Mineral Agregat

(VMA) dengan Lama Perendaman pada Kadar Aspal

Optimum pada 2x75 Tumbukan ... 76

Gambar 4.15 Grafik Hubungan Parameter Rongga Dalam Campuran

(VIM) dengan Lama Perendaman pada Kadar Aspal

Optimum pada 2x75 Tumbukan ... 77

Gambar 4.16 Grafik Hubungan Parameter Rongga Terisi Aspal (VFA)

dengan Lama Perendaman pada Kadar Aspal Optimum pada

Gambar 4.17 Grafik Hubungan Parameter Kepadatan (Gmb) dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x400

Tumbukan ... 82

Gambar 4.18 Grafik Hubungan Parameter Stabilitas dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x400

Tumbukan ... 83

Gambar 4.19 Grafik Hubungan Parameter Kelelehan dengan Lama

Perendaman pada Kadar Aspal Optimum pada 2x400

Tumbukan ... 84

Gambar 4.20 Grafik Hubungan Parameter Hasil Bagi Marshall (MQ)

dengan Lama Perendaman pada Kadar Aspal Optimum pada

2x400 Tumbukan ... 85

Gambar 4.21 Grafik Hubungan Parameter Rongga Antara Mineral Agregat

(VMA) dengan Lama Perendaman pada Kadar Aspal

Optimum pada 2x400 Tumbukan ... 86

Gambar 4.22 Grafik Hubungan Parameter Rongga Dalam Campuran

(VIM) dengan Lama Perendaman pada Kadar Aspal

Optimum pada 2x400 Tumbukan ... 87

Gambar 4.23 Grafik Hubungan Parameter Rongga Terisi Aspal (VFA)

dengan Lama Perendaman pada Kadar Aspal Optimum pada

DAFTAR TABEL

Tabel 2.1 Gradasi Agregat Untuk Campuran Lapisan Aspal Beton .... 13

Tabel 2.2 Ketentuan Sifat – Sifat Campuran ... 14

Tabel 2.3 Berat dan Gradasi Benda Uji ... 16

Tabel 2.4 Pengujian Persyaratan Agregat dan Filler ... 21

Tabel 2.5 Viscositas Penentu Suhu “Titik Lembek” ... 38

Tabel 3.1 Identifikasi Benda Uji ... 46

Tabel 4.1 Hasil Perhitungan Penyesuaian Proporsi Agregat Campuran 51

Tabel 4.2 Hasil Pengujian Agregat Kasar ... 54

Tabel 4.3 Hasil Pengujian Agregat Halus ... 55

Tabel 4.4 Hasil Pengujian Filler ... 56

Tabel 4.5 Hasil Pengujian Aspal ... 57

Tabel 4.6 Hasil Perhitungan Berat Jenis dan Penyerapan Aspal... 58

Tabel 4.7 Hasil Pengujian Marshall Kadar Aspal Rencana dengan Tumbukan 2x75 Tumbukan... 61

Tabel 4.8 Hasil Pengujian Marshall pada Kadar Aspal Optimum dengan 2x75 Tumbukan dan Masa Perendaman ... 71

Tabel 4.9 Hasil Perendaman pada 2x75 Tumbukan ... 79

Tabel 4.10 Hasil Pengujian Marshall pada Kadar Aspal Optimum dengan 2x400 Tumbukan dan Masa Perendaman ... 81

BAB I

PENDAHULUAN

1.1. Latar Belakang

Prasarana transportasi berupa jalan merupakan salah satu unsur

pengembangan wilayah yang mengalami perkembangan yang sangat pesat.

Guna menghasilkan kondisi jalan yang seperti yang diharapkan, maka

diperlukan bahan – bahan pembentuk jalan yang mempunyai mutu yang baik.

Masalah transportasi saat ini merupakan masalah yang sering dihadapi oleh

berbagai negara, baik negara yang sudah maju maupun negara berkembang

seperti Indonesia, maka setiap negara ingin menciptakan transportasi yang

dapat menjamin pergerakan manusia atau barang secara lancar, aman, teratur,

mudah, cepat dan nyaman. Proses pembuatan perkerasan juga dipengaruhi

dan didukung dari berbagai aspek. Perkerasan jalan sudah sangat mudah

dibuat karena didukung oleh media, bahan material dan sumber daya alat

yang memadai.

Dalam perkerasan jalan ada tahapan untuk proses pemadatan.Proses

pemadatan aspal beton (asphalt concrete) menggunakan peralatan pemadatan

berupa tandem roller dan pneumatictire roller, setelah proses penghamparan

material. Kedua alat di atas pasti mempunyai kelebihan dan kekurangan

dalam pemadatannya, karena hanya digunakan dalam area atau lahan yang

luas, tetapi dalam pengujian ini untuk mengetahuinya dilakukan di

Karakteristik dari Marshall test ditentukan oleh proses pemadatannya.

Dimana alat pemadat juga sangat mendukung untuk mendapatkan hasil yang

maksimal. Proses pengujian Marshall untuk mencari karakteristik Marshall

menggunakan sampel utuh sesuai prosedur yang telah ada. Selanjutnya dilihat

perbedaan distribusi void dan orientasi agregat pada sampel utuh.

Pengujian ini dilakukan dengan maksud mengetahui seberapa besar

kekuatan daya dukung benda uji terhadap deformasi atau tekanan jika

diaplikasi ke lapangan. Karena bila dirunut, banyak kondisi jalan yang rusak

diakibatkan rapuhnya konstruksi jalan akibat tidak sesuai standar yang

ditentukan. Oleh karena itu dengan adanya penelitian ini, dengan

menggunakan pengujian Marshall akan dapat mengetahui karakteristik

Marshall pada sampel utuh, mengetahui perbedaan void dan orientasi agregat

pada sampel utuh.

1.2. Rumusan Masalah

Berdasarkan latar belakang di atas, maka diambil suatu rumusan

masalah sebagai berikut :

1. Bagaimana karakteristik Marshall pada sampel utuh untuk variasi kadar

aspal optimum antara 4,5%, 5%, 5,5%, 6% dan 6,5% bila dibandingkan 2

x 75 tumbukan dengan 2 x 400 tumbukan dengan lama perendaman 0, 24,

48, 72 dan 96 jam?

2. Bagaimana besar nilai density, VIM, VFMA, jika dipadatkan dengan

Marshall Hammer pada sampel utuh untuk variasi kadar aspal optimum

dengan 2 x 400 tumbukan dengan lama perendaman 0, 24, 48, 72 dan 96

jam?

3. Bagaimana distribusi void dan orientasi agregat jika dipadatkan dengan

Marshall Hammer pada sampel utuh untuk variasi kadar aspal optimum

antara 4,5%, 5%, 5,5%, 6% dan 6,5% bila dibandingkan 2 x 75 tumbukan

dengan 2 x 400 tumbukan dengan lama perendaman 0, 24, 48, 72 dan 96

jam?

1.3. Tujuan Penelitian

Tujuan dari diadakan penelitian ini adalah :

1. Mengetahui karakteristik Marshall pada sampel utuh untuk variasi kadar

aspal optimum antara 4,5%, 5%, 5,5%, 6% dan 6,5% bila dibandingkan 2

x 75 tumbukan dengan 2 x 400 tumbukan dengan lama perendaman 0, 24,

48, 72 dan 96 jam.

2. Mengetahui besarnya nilai density, VIM, VFMA, pada campuran asphalt

concrete bila dipadatkan dengan Marshall Hammer pada sampel utuh

untuk variasi kadar aspal optimum antara 4,5%, 5%, 5,5%, 6% dan 6,5%

bila dibandingkan 2 x 75 tumbukan dengan 2 x 400 tumbukan dengan

lama perendaman 0, 24, 48, 72 dan 96 jam.

3. Mengetahui bagaimana distribusi void dan orientasi agregat pada

campuran asphalt concrete bila dipadatkan dengan marshall hammer

pada sampel utuh untuk variasi kadar aspal optimum antara 4,5%, 5%,

5,5%, 6% dan 6,5% bila dibandingkan 2 x 75 tumbukan dengan 2 x 400

1.4. Batasan Masalah

Supaya tidak terjadi perluasan dalam pembahasan, maka diberikan

batasan – batasan secara teknis sebagai berikut :

1. Penelitian dilakukan di Laboratorium Bahan Jalan PT. MERAKINDO

MIX, Driyorejo - Gresik.

2. Perkerasan lentur yang digunakan adalah Asphalt Concrete – Wearing

Course (AC - WC).

3. Aspal yang digunakan adalah aspal SHELL dengan penetrasi 60/70

dengan suhu pencampuran aspal terendah adalah 150 ºC.

4. Variasi untuk menentukan kadar aspal optimum yaitu antara 4,5%, 5%,

5,5%, 6% dan 6,5% terhadap total berat agregat pada masing-masing

sampel.

5. Gradasi yang digunakan dari Standar Nasional Indonesia

(SNI03-1737-1989).

6. Pengujian menggunakan metode Marshall.

7. Distribusi void dan orientasi agregat pada sampel utuh.

8. Agregat kasar, diperoleh dari hasil pemecahan batu (stone crusher) dari

AMP PT. MERAKINDO MIX, Driyorejo - Gresik.

9. Bahan pengisi campuran (filler) yang digunakan adalah abu batu sebesar

32% dari setiap sampel yang diuji, diperoleh dari hasil pemecahan batu

(stone crusher) dari AMP PT. MERAKINDO MIX, Driyorejo - Gresik.

10.Agregat halus, diperoleh dari hasil pemecahan batu (stone crusher) dari

11.Filler lain adalah semen portland sebesar 2% dari setiap sampel yang

diuji, yang biasa digunakan untuk berbagai macam konstruksi bangunan

dan terdapat di pasaran.

12.Uji Marshall standar dengan 2x75 kali tumbukan.

13.Uji Marshall dengan kepadatan mutlak dengan 2x400 kali tumbukan.

14.Uji durabilitas modifikasi dengan lama perendaman 0, 24, 48, 72 dan 96

pada kadar aspal optimum (KAO).

15.Pembuatan sampel uji coba masing – masing variasi kadar aspal optimum

6 BAB II

TINJ AUAN PUSTAKA

2.1. Umum

Aspal beton adalah jenis perkerasan jalan yang terdiri dari campuran agregat

dengan aspal, dengan atau tanpa bahan tambahan, yang dicampur, dihamparkan dan

dipadatkan pada suhu tertentu. Campuran beraspal menggunakan aspal semen yang

dicampur pada suhu 140 ºC - 160 ºC dan dihampar dan dipadatkan dalam kondisi

panas disebut aspal campuran panas (Hot Mix Asphalt). Campuran beraspal yang

menggunakan aspal cair dan dicampur pada suhu ruang dikenal sebagai aspal

campuran dingin (Cold Mix Asphalt). Pembuatan Lapis Aspal Beton (LASTON)

dimaksdukan untuk mendapatkan suatu lapisan permukaan atau lapis antara (binder)

pada perkerasan jalan yang mampu memberikan sumbangan daya dukung yang

terukur serta berfungsi sebagai lapisan kedap air yang dapat melindungi konstruksi

dibawahnya (Bina Marga, 1987).

Aspal beton merupakan campuran panas atau hotmix yang bergradasi

tertutup atau menerus, sehingga aspal beton mempunyai fungsi sebagai berikut :

a. Sebagai pendukung beban lalu lintas.

b. Sebagai pelindung konstruksi dibawahnya dari kerusakan akibat pengaruh air

dan cuaca.

c. Sebagai lapisan aus.

Serta mempunyai sifat :

a. Tahan terhadap keausan akibat beban lalu lintas.

b. Kedap air.

c. Mempunyai nilai struktural.

d. Mempunyai stabilitas yang tinggi.

2.2. J enis – J enis Aspal Beton

Saat ini, di Indonesia terdapat berbagai macam jenis beton aspal campuran

panas yang digunakan untuk lapisan perkerasan jalan. Perbedaannya terletak pada

jenis gradasi agregat dan kadar aspal yang digunakan. Pemilihan jenis beton aspal

yang akan digunakan di suatu lokasi, sangat ditentukan oleh jenis karakteristik beton

aspal yang lebih diutamakan. Sebagai contoh, jika perkerasan jalan direncanakan

akan digunakan untuk melayani lalu lintas kendaraan berat, maka sifat stabilitas lebih

diutamakan. Ini berarti jenis beton aspal yang paling sesuai adalah beton aspal yang

sesuai adalah beton aspal yang memiliki agregat campuran bergradasi baik. Jenis

beton aspal dapat dibedakan berdasarkan suhu pencampuran material pembentuk

beton aspal, dan fungsi beton aspal.

Berdasarkan temperatur ketika mencampur dan memadatkan campuran, beton

aspal dapat dibedakan atas :

a. Beton aspal campuran aspal (hot mix), adalah beton aspal yang material

pembentuknya dicampur pada suhu pencampuran sekitar 140OC.

b. Beton aspal campuran sedang (warm mix), adalah beton aspal yang material

8 c. Beton aspal campuran dingin (cold mix), adalah beton aspal yang material

pembentuknya dicampur pada suhu pencampuran sekitar 25OC.

Berdasarkan fungsinya aspal beton dapat dibedakan atas :

a. Sebagai lapis permukaan yang tahan terhadap cuaca, gaya geser, dan tekanan

roda serta memberikan lapis kedap air yang dapat melindungi lapis

dibawahnya dari rembesan air.

b. Sebagai lapis pondasi atas.

c. Sebagai lapis pembentuk pondasi, jika di pergunakan pada pekerjaan

peningkatan atau pemeliharaan. Sesuai dengan fungsinya maka lapis aspal

beton mempunyai kandungan agregat dan aspal yang berbeda. Sebagai lapis

aus, maka kadar aspal yang dikandungnya haruslah cukup sehingga dapat

memberikan lapis yang kedap air. Agregat yang di pergunakan lebih halus

dibandingkan dengan aspal beton yang berfungsi sebagai lapis pondasi.

Berdasarkan metode pencampurannya, aspal beton dapat dibedakan atas:

a. Aspal beton Amerika, yang bersumber kepada Asphalt Institute.

b. Aspal beton durabilitas tinggi, yang bersumber pada BS 594, Inggris, dan

dikembangkan oleh CQCMU, Bina Marga, Indonesia.

2.3. Ka rakter istik Aspal Beton

Menurut Silvia Sukirman (2003), terdapat tujuh karakteristik campuran

yang harus dimiliki oleh beton aspal adalah stabilitas, keawetan, kelenturan atau

fleksibilitas, ketahanan terhadap kelelahan (fatigue resistance), kekesatan permukaan

atau ketahanan geser, kedap air dan kemudahan pelaksanaan (workability). Di bawah

1. Stabilitas adalah kemampuan perkerasan jalan menerima beban lalu lintas

tanpa terjadi perubahan bentuk tetap seperti gelombang, alur dan bledding.

Kebutuhan akan stabilitas sebanding dengan fungsi jalan dan beban lalu lintas

yang dilayani. Jalan yang melayani volume lalu lintas tinggi dan mayoritas

kendaraan berat membutuhkan perkerasan jalan dengan stabilitas tinggi.

Faktor-faktor yang mempengaruhi nilai stabilitas beton aspal adalah:

a. Gesekan internal yang dpat berasal dari kekerasan permukaan

butir-butir agregat, luas bidang kontak antar butir-butir atau bentuk butir-butir, gradasi

agregat, kepadatan campuran dan tebal film aspal.

b. Kohesi yang merupakan gaya ikat aspal yang berasal dari daya

lekatnya, sehingga mampu memelihara tekanan kontak antar butir

agregat.

2. Keawetan atau durabilitas adalah kemampuan beton aspal menerima repetisi

beban lalu lintas seperti berat kendaraan dan gesekan antara roda kendaraan

dan permukaan jalan, serta menahan keausan akibat pengaruh cuasa dan

iklim, seperti udara, air, atau perubahan temperatur. Durabilitas aspal

dipengaruhi oleh tebalnya film atau selimut aspal, banyaknya pori dalam

campuran, kepadatan dan kedap airnya campuran.

3. Kelenturan atau fleksibilitas adalah kemampuan beton aspal untuk

menyesuaikan diri akibat penurunan (konsolidasi/settlement) dan pergerakan

dari pondasi atau tanah dasar, tanpa terjadi retak. Penurunan terjadi akibat

dari repetisi beban lalu lintas ataupun akibat beban sendiri tanah timbunan

10 4. Ketahanan terhadap kelelahan (Fatigue Resistance) adalah kemampuan beton

aspal untuk menerima lendutan berulang akibat repetisi beban, tanpa

terjadinya kelelahan berupa alur dan retak. Hal ini dapat tercapai jika

menggunakan kadar aspal yang tinggi.

5. Kekesatan/tahanan geser adalah kemampuan permukaan beton aspal terutama

pada kondisi basah, memberikan gaya gesek pada roda kendaraan sehingga

kendaraan tidak tergelincir apapun atau slip. Faktor-faktor untuk

mendapatkan kesesatan jalan sama udengan untuk mendapatkan stabilitas

yang tinggi, yaitu kekasaran permukaan dari butir-butir agregat, luas bidang

kontak antar butir atau bentuk butir, gradasi agregat, kepadatan campuran dan

tebal film aspal.

6. Kedap air adalah kemampuan beton aspal untuk tidak dapat dimasuki air

ataupun udara lapisan beton aspal. Air dan udara dapat mengakibatkan

percepatan proses penuan aspal dan pengelupasan selimut aspal dari

permukaan agregat.

7. Workability adalah kemampuran campuran beton aspal untuk mudah

dihamparkan atau dipadatkan. Kemudahan pelaksanaan menentukan tingkat

effisensi pekerjaan. Faktor kemudahan dalam proses penghamparan dan

pemadatan adalah viskositas aspal, kepekatan aspal terhadap perubahan

temperatur dan gradasi serta kondisi agregat.

Ketujuh sifat campuran aspal beton ini tidak mungkin dapat dipenuhi

sekaligus oleh satu campuran. Sifat-sifat beton aspal mana yang dominan lebih

diinginkan akan menentukan jenis beton aspal yang dipilih. Hal ini sangat perlu

ringan seperti mobil penumpang sepantasnya lebih memilih jenis beton aspal yang

mempunyai sifat durabilitas dan fleksibilitas yang tinggi daripada memilih jenis

beton aspal dengan stabilitas tinggi.

Sehingga untuk menghasilkan campuran aspal beton yang bermutu baik

maka aspal beton tersebut harus mempunyai sifat – sifat sebagai berikut:

a. Memiliki kadar aspal yang cukup tinggi untuk menjamin keawetan

campuran.

b. Memiliki nilai stabilitas yang cukup untuk mampu memikul beban lalu

lintas.

c. Kadar rongga yang cukup untuk menampung penambahan kekuatan.

d. Workability yang cukup untuk memudahkan pekerjaan.

2.4. AC – WC (Asphalt Concr ete – Wear ing Cour se)

Material utama penyusun suatu campuran aspal sebenarnya hanya dua

macam, yaitu agregat dan aspal. Namun dalam pemakaiannya aspal dan agregat bisa

menjadi bermacam – macam, tergantung kepada metode dan kepentingan yang dituju

pada penyusun suatu perkerasan.

Salah satu produk campuran aspal yang kini banyak digunakan oleh

Departemen Permukiman dan Prasarana Wilayah adalah AC – WC (Asphalt

Concrete – Wearing Course) atau Lapis Aus Aspal Beton. AC – WC adalah salah

satu dari tiga macam campuran lapis aspal beton yaitu AC – WC, AC – BC (Asphalt

Concrete – Binder Course) dan AC – Base. Ketiga jenis laston tersebut merupakan

12 bersama- sama dengan Pusat Litbang Jalan. Dalam perencanaan spesifikasi baru

tersebut menggunakan pendekatan kepadatan mutlak.

Penggunaan AC – WC yaitu untuk lapisan permukaan paling atas dalam

perkerasan dan mempunyai tekstur yang paling halus dibandingkan dengan jenis

laston lainnya. Pada campuran laston bergradasi menerus tersebut mempunyai sedikit

rongga dalam struktur agregatnya dibandingkan dengan campuran bergradasi

senjang. Hal tersebut menyebabkan campuran AC – WC lebih peka terhadap variasi

dalam proporsi campuran.

Gradasi agregat gabungan untuk campuran AC – WC yang mempunyai

gradasi menerus tersebut ditunjukkan dalam persen berat agregat, harus memenuhi

batas – batas dan harus berada di luar daerah larangan (restriction zone) yang

diberikan dalam Tabel 2.1. di bawah ini dengan membandingkan dengan AC – BC

yang mempunyai ukuran butir agregat maksimum 25 mm atau 1” dan AC – Base

37,5 mm atau 1½”. Sedangkan AC – WC mempunyai ukuran butir agregat

Tabel 2.1. Gradasi Agregat Untuk Campuran Lapis Aspal Beton

Ukuran Ayakan % Berat Yang Lolos ASTM (mm) WC BC Base

1½" 37,5 - 100 1' 25 - 100 90 - 100 ¾" 19 100 90 - 100 maks. 90 ½" 12,5 90 - 100 maks. 90 - ⅜" 9,5 maks. 90 - no. 8 2,36 28 - 58 23 – 49 19 -45 no. 16 1,18 - - - no. 30 0,6 - - - no. 50 0,3 - - - no. 100 0,15 - - - no. 200 0,075 4 = 10 4 = 8 3 = 7

Daerah Larangan

no. 4 4,75 - - 39,5 no. 8 2,36 39,1 34,6 26,8 - 30,8 no. 16 1,18 25,6 - 31,6 22,3 - 28,3 18,1 - 24,1 no. 30 0,6 19,1 - 23,1 16,7 - 20,7 13,6 - 17,6 no. 50 0,3 15,5 13,7 11,4

Sumber : Departemen Permukiman dan Prasarana Wilayah (2004)

Tabel 2.2. di bawah ini merupakan ketentuan sifat – sifat campuran beraspal

di Indonesia yang dikeluarkan oleh Departemen permukiman dan Prasarana Wilayah.

14 Tabel 2.2. Ketentuan Sifat – sifat Campuran

Sifat - Sifat Campuran Laston WC BC Base Penyerapan Aspal % max 1,2

Jumlah tumbukan peerbidang 75 112 Rongga dalam campuran % min 3,5

max 5,5 Rongga dalam agregat (VMA) ( %) min 15 14 13 Rongga terisi aspal (%) min 65 63 60 Stabilitas Marshall (kg) min 800 1500 Kelelehan (mm) min 3 5 Marshall Quotient (kg/mm) min 250 300 Stabilitas Marshall sisa (%) setelah perendaman

min

75 selama 24 jam, 60ºC

Rongga dalam campuran (%) pada kepadatan

min 2,5 membal (refusal)

Sumber : Departemen Permukiman dan Prasarana Wilayah (2004)

2.5. Agr egat

Agregat adalah suatu bahan keras dan kaku yang digunakan sebagai bahan

campuran yang berupa berbagai jenis butiran atau pecahan yang termasuk di

dalamnya antara lain pasir, kerikil, agregat pecah, dan terak dapur tinggi.

Agregat adalah suatu kombinasi dari pasir, kerikil, batu pecah atau

kombinasi material lain yang digunakan dalam campuran beton aspal. Proporsi

agregat kasar, agregat halus dan bahan pengisi (filler) didasarkan kepada spesifikasi

dan gradasi yang tersedia. Jumlah agregat di dalam campuran aspal biasanya 90

sampai 95 persen dari berat, atau 75 sampai 85 persen dari volume. Agregat dapat

diperoleh secara alami atau buatan. Agregat yang terjadi secara alami adalah pasir,

Kebanyakan agregat memerlukan beberapa proses seperti dipecah, dicuci

sebelum agregat tersebut bisa digunakan dalam campuran aspal. Shell (1990)

mengelompokkan agregat menjadi 3 (tiga), yaitu :

2.5.1. Agr egat Kasar

Agregat kasar adalah agregat yang tertahan di atas saringan 2,36 mm

(No.8), menurut saringan ASTM. Fraksi agregat kasar untuk keperluan pengujian

harus terdiri atas batu pecah atau kerikil pecah dan harus disediakan dalam ukuran

- ukuran normal. Henny Fannisa dan Moh. Wahyudi (UNDIP Semarang) agregat

kasar ini menjadikan perkerasan lebih stabil dan mempunyai skid resistance (tahanan

terhadap selip) yang tinggi sehingga lebih menjamin keamanan berkendara. Agregat

kasar yang mempunyai bentuk butiran (particle shape) yang bulat memudahkan

proses pemadatan, tetapi rendah stabilitasnya, sedangkan yang berbentuk menyudut

(angular) sulit dipadatkan tetapi mempunyai stabilitas yang tinggi. Agregat kasar

harus mempunyai ketahanan terhadap abrasi bila digunakan sebagai campuran

wearing course, untuk itu nilai Los Angeles Abrasion Test harus dipenuhi. Agregat

yang biasa digunakan adalah batu pecah atau kerikil yang kering, kuat, awet dan

bebas dari bahan yang mengganggu seperti lempung atau zat kimia serta memenuhi

persyaratan sebagai berikut :

1. Keausan agregat yang diperiksa dengan mesin Los Angeles pada putaran (PB

0206 – 76) harus mempunyai nilai maksimum 40%. Pemeriksaan ini bertujuan

untuk menentukan ketahanan agregat kasar terhadap keausan dengan

menggunakan mesin Los Angeles. Keausan tersebut dinyatakan dengan

16 semula, dalam persen ( % ). Berat dan gradasi benda uji dapat dilihat pada Tabel

2.3 berikut :

Tabel 2.3 Berat dan Gradasi benda uji

Ukuran saringan Berat dan gradasi benda uji ( gram )

Lewat

Sumber : Departemen Permukiman dan Prasarana Wilayah Peraturan Tentang Berat dan Gradasi pada Agregat (2004)

Setelah dilakukan pemeriksaan hitung keausan agregat dengan rumus:

Keausan = x 100%

dimana :

a = benda uji awal ( gram )

b = benda uji tertahan saringan No.12 ( gram )

c = benda uji lolos saringan No. 12 ( gram )

2. Kelekatan terhadap aspal ( PB 0205 – 76 ) harus lebih besar dari 95%.

3. Indeks kepipihan agregat maksimum 25% ( B.S ).

4. Minimum 50% dari agregat kasar harus mempunyai sedikitnya satu

bidang pecah.

a. Peresapan agregat terhadap air (PB. 0202 – 76) maksimum 3%.

pemeriksaan penyerapan agregat kasar dimaksudkan untuk

mengetahui persentase berat air yang dapat diserap pori terhadap berat

agregat kering. Penyerapan adalah persentase berat air yang dapat

diserap pori terhadap agregat kering.

Penyerapan = x 100 %

dimana :

Bk = berat benda uji kering oven, (gram)

Bj = berat benda uji kering permukaan jenuh, (gram)

b. Berat jenis semu (apparent) (PB. 0202 – 76) agregat minimum 2.50.

Pemeriksaan ini dimaksudkan untuk menentukan berat jenis (bulk),

berat jenis kering – permukaan jenuh (saturated surface dry), berat

18 (bulk specific gravity) adalah perbandingan antara berat agregat

kering dan berat air suling yang isinya sama dengan isi agregat dalam

keadaan jenuh pada suhu tertentu. Berat jenis kering permukaan

(saturated surface dry) adalah perbandingan antara berat agregat

kering permukaan jenuh dan berat air suling yang isinya sama dengan

isi agregat dalam keadaan jenuh pada suhu tertentu. Berat jenis semu

(apparent specific gravity) adalah perbandingan antara berat agregat

kering dan berat air suling yang isinya sama dengan isi agregat dalam

keadaan kering pada suhu tertentu.

Berat Jenis (bulk specific gravity) =

Berat Jenis Kering Permukaan Jenuh (SSD) =

Berat Jenis Semu (apparent specific gravit ) =

dimana :

Bk = berat benda uji kering oven, (gram)

Bj = berat benda uji kering permukaan jenuh, (gram)

Ba = berat benda uji dalam air, (gram)

5. Gumpalan lempung agregat maksimum 0.25 %.

6. Bagian – bagian batu yang lunak dari agregat maksimum 5 %.

2.5.2. Agr egat Halus

Agregat halus yaitu batuan yang lolos saringan No. 8 (2,36 mm) dan

memberikan stabilitas dan mengurangi deformasi permanen dari campuran melalui

interlocking antar agregat. Untuk hal ini maka sifat eksternal yang diperlukan adalah

angularity (bentuk menyudut) dan particle surface roughness (kekasaran permukaan

butiran). Agregat halus mempunyai persyaratan sebagai berikut :

1. Nilai sand equivalent (AASHTO 1 – 176) dari agregat harus minimum

50.

2. Berat jenis semu (apparent) (PB. 0203 – 76) minimum 2.50. Pada

pemeriksaan berat jenis agregat halus maksud dan tujuan sama dengan

pemeriksaan berat jenis agregat kasar. Dimana dimaksudkan untuk

menentukan berat jenis (bulk), berat jenis kering – permukaan jenuh

(Saturated surface dry / SSD), berat jenis semu (apparent specific

grafity), dari agregat halus.

a. berat jenis (bulk specific gravity) =

( – )

b. berat jenis kering permukaan jenuh (SSD) =

( – )

c. berat jenis semu (apparent specific gravity) =

( – )

dimana :

Bk = berat benda uji kering oven, (gram)

B = berat piknometer berisi air, (gram)

Bt = berat piknometer berisi benda uji dan air, (gram)

20 4. Peresapan agregat terhadap air (PB. 0202 – 76) maksimum 3%.

pemeriksaan penyerapan agregat kasar dimaksudkan untuk mengetahui

persentase berat air yang dapat diserap pori terhadap berat agregat kering.

Penyerapan = x 100 %

dimana :

Bk = berat benda uji kering oven, (gram)

2.5.3. Bahan Pengisi (Filler)

Bahan pengisi (filler) yaitu material yang lolos saringan N0. 200 (0,075

mm). Filler dapat berfungsi untuk mengurangi jumlah rongga dalam campuran,

namun demikian jumlah filler harus dibatasi pada suatu batas yang menguntungkan.

Terlampau tinggi kadar filler cenderung menyebabkan campuran menjadi getas dan

akibatnya akan mudah retak akibat beban lalu lintas, pada sisi lain kadar filler yang

terlampau rendah menyebabkan campuran menjadi lembek pada temperatur yang

relatif tinggi.

Agergat yang digunakan sebagai campuran aspal harus memenuhi

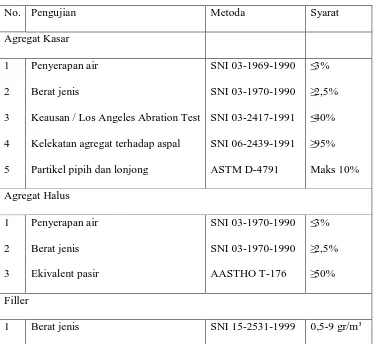

Tabel 2.4. Pengujian Persyaratan Agregat dan Filler

No. Pengujian Metoda Syarat

Agregat Kasar

1 Penyerapan air SNI 03-1969-1990 ≤ 3%

2 Berat jenis SNI 03-1970-1990 ≥ 2,5%

3 Keausan / Los Angeles Abration Test SNI 03-2417-1991 ≤ 40%

4 Kelekatan agregat terhadap aspal SNI 06-2439-1991 ≥ 95%

5 Partikel pipih dan lonjong ASTM D-4791 Maks 10%

Agregat Halus

1 Penyerapan air SNI 03-1970-1990 ≤ 3%

2 Berat jenis SNI 03-1970-1990 ≥ 2,5%

3 Ekivalent pasir AASTHO T-176 ≥ 50%

Filler

1 Berat jenis SNI 15-2531-1999 0,5-9 gr/m³

Sumber : Tata Cara Pelaksanaan Lapis Aspal Beton (LASTON) Untuk Jalan Raya, SNI 03 – 1737 – 1989

2.6. Semen Por tland

Menurut Krebs, R.D. and Walker, R.D., (1971) definisi dari semen yang

dalam hal kegunaan dari spesifikasi ini semen portland, adalah produk yang

didapatkan dengan membubukkan kerak besi yang terdiri dari material pokok, yaitu

kalsium silikat hidrolik.

Sedangkan menurut Harold N. Atkins, PE. (1997) material yang terpenting

dan mempunyai cost yang paling tinggi dalam pembuatan beton adalah semen

22 lainnya, dicampur dan dibakar dalam sebuah alat pembakaran dan sesudah itu

didapat bahan material yang berupa bubuk. Bubuk tersebut akan mengeras dan

terjadi ikatan yang kuat karena suatu reaksi kimia ketika dicampur dengan air.

Kekuatan 100% dari semen dapat dilihat pada campuran beton semen yang mengeras

pada hari 28 setelah bereaksi dengan air. Proses kimia tersebut dinamakan proses

hidrasi. Ketentuan mineral yang paling pokok untuk memproduksi semen portland

adalah kapur atau lime (CaO), silica (SiO2), alumina (Al2o3) dan besi oksida

(Fe2O3).

2.7. Penggunaan dan Sifat Aspal Beton

2.7.1. Lapis Per ker asan Aspal Beton

Lapisan perkerasan adalah suatu lapisan yang terletak di atas tanah dasar

yang telah dipersiapkan dengan pemadatan dan berfungsi sebagai pemikul beban di

atasnya dan kemudian disebarkan ke badan jalan (tanah dasar). Lapis aspal beton

adalah suatu lapisan pada konstruksi jalan raya, yang tediri dari campuran aspal keras

dan agregat yang bergradasi menerus (well graded) dicampur, dihampar dan

dipadatkan dalam keadaan panas pada suhu tertentu. Jenis agregat yang digunakan

terdiri dari agregat kasar, agregat halus dan filler, sedangkan aspal yang digunakan

sebagai bahan pengikat untuk lapis aspal beton harus terdiri dari salah satu aspal

keras penetrasi 60/70 atau 80/100 yang seragam, tidak mengandung air, bila

dipanaskan sampai suhu 175ºC tidak berbusa dan memenuhi persyaratan sesuai

dengan yang ditetapkan (Bina Marga, 1987).

Aspal beton dapat digunakan untuk lapisan atas (wearing course), perata

jalan paling atas, yang menerima dampak langsung dari lalu lintas. Lapis perata

berada di bawah lapis aus, dan di bawah lapis perata merupakan lapis fondasi.

Lapisan-lapisan ini harus cukup kuat, stabil dan tetap ditempat meskipun ada

goncangan-goncangan dari lalu lintas. Lapisan aus harus tahan lama dari dampak lalu

lintas maupun cuaca. Lapis permukaan harus cukup halus agar ban mobil atau

kendaraan yang lewat tidak cepat rusak, tergelincir dan cukup nyaman bagi

penumpangnya. Lapisan aus merupakan agregat yang lebih halus dengan kadar aspal

lebih tinggi dari lapisan lainnya.

2.7.2. Gr adasi Agr egat

Ukuran butir agregat dan persentase berat dari setiap jenis agregat yang

diperlukan, ditentukan dalam persyaratan teknisnya. Gradasi adalah batas ukuran

agregat yang terbesar dan yang terkecil, jumlah dari masing-masing jenis ukuran,

persentase setiap ukuran butir pada agregat. Agregat akan disaring melalui

serangkaian saringan, dari yang paling kasar sampai yang paling halus. Penentuan

gradasi dapat berdasarkan persentase agregat yang tertahan saringan atau yang lolos

saringan, sesuai jenis campurannya dan jenis lapisan perkerasan jalannya. Gradasi

agregat dapat dibedakan menjadi 3 (tiga) macam, yaitu :

1. Gradasi Seragam (Uniform Gradation)

Adalah gradasi dengan ukuran butir yang hampir sama.

2. Gradasi Baik (Well Gradation)

Adalah agregat denagn ukuran butir dari besar ke kecil dengan porsi yang

24 3. Gradasi Senjang (Gap Gradation)

Adalah gradasi dimana ada bagian tertentu yang dihilangkan sebagian.

2.7.3. Kekuatan Agr egat

Aspal beton dibuat dan direncanakan untuk lapisan perkerasan jalan yang

baik. Kualitas perkerasan sangat tergantung pada kekuatan agregatnya. Agregat halus

keras, tahan lama, bersegi-segi agar saling mengunci.

2.7.4. Kepadatan Agr egat

Untuk aspal beton yang baik, sangat ditentukan oleh kepadatan dari

agregatnya (jumlah berat dalam volume). Kepadatan tergantung dari jenis dan

gradasi agregat, sehingga disarankan untuk tidak menggunakan batu bulat dengan

ukuran yang sama karena akan banyak membentuk rongga-rongga kosong.

Disarankan menggunakan batu yang dipecah menjadi debu dan butir-butir batu

persegi yang tidak sama bentuknya sehingga rongga-rongga kosong akan terisi oleh

batu pecah yang lebih halus.

2.7.5. Kestabilan Lapisan Per ker asaan

Kekuatan dan kepadatan agregat menentukan kestabilan perkerasan untuk

menahan beban lalu lintas, tanpa ada perubahan susunan permukaan lapisan

perkerasan. Penggunaan batu pecah akan menambah kestabilan karena pergeseran

antara dua bidang batu pecah dan juga akan member permukaan lebih luas untuk

penyelimutan aspal. Kadar aspal dalam campuran juga mempengaruhi kestabilan

menjadi kurang kuat. Sebaliknya apabila aspalnya terlalu banyak maka ikatan butir

satu sama lain akan menjadi licin, sehingga saling mendorong dan mengakibatkan

lepas. Aspal semen harus mempunyai daya ikat terhadap agregat yang tahan lama

untuk kestabilan perkerasan jalan. Aspal semen harus bersifat luwes (tidak mudah

retak) apabila digunakan sebagai perkerasan, dibandingkan dengan agregat yang

kurang dapat menyesuaikan diri terhadap dampak dari beban lalu lintas dan cuaca.

2.7.6. Rongga Kosong

Rongga-rongga kosong sangat mempengaruhi sifat aspal beton, sehingga

perlu diisi dengan mineral atau aspal yang dapat menyelimuti semua butir - butir

agregat tanpa mempengaruhi volumenya. Meskipun tercampur aspal panas sudah

dihampar dan dipadatkan, masih ada rongga - rongga kosong, karena dalam cuaca

panas, aspal semen akan meleleh dan merembes ke atas permukaan jalan.

Rongga-rongga pada campuran aspal beton padat akan semakin memadat oleh beban lalu

lintas.

2.8. Per enca an Campur an Aspal Beton

Pada perencanaan campuran ini, bertujuan untuk mendapatkan resep

campuran yang memenuhi spesifikasi, menghasilkan campuran yang memenuhi

kinerja yang baik dari agregat yang tersedia. Saat ini, metode rancangan campuran

yang paling banyak dipergunakan di Indonesia adalah metode rancangan campuran

26

2.9. Marshall Test

Marshall test untuk mengetahui kinerja aspal beton yang dikembangkan

pertama kali oleh Bruce Marshall dan dilanjutkan oleh US Corps Engineer.

Melanjutkan penelitian dengan intensif dan mempelajari hal-hal yang ada kaitannya,

selanjutnya meningkatkan dan menambah kelengkapan pada prosedur pengujian

Marshall dan pada akhirnya mengembangkan kriteria rancangan campuran

pengujiannya, kemudian distandarisasikan didalam American Society for Testing and

Material 1989 (ASTM d-1559).

Dua parameter penting yang ditentukan dalam pengujian tersebut, seperti

beban maksimum yang dapat dipikul benda uji sebelum hancur atau Marshall

Stability dan deformasi permanen dari sampel sebelum hancur, yang disebut

Marshall Flow, serta keturunan dari keduanya yang merupakan perbandingan antara

Marshall Stability dengan Marshall Flow yang disebut dengan Marshall Quotient,

yang merupakan nilai kekakuan berkembang (pseudo stiffness), yang menunjukkan

ketahanan campuran beraspal terhadap deformasi permanen (Shell, 1990).

Alat Marshall merupakan alat tekan yang dilengkapi proving ring (Cincin

penguji) berkapasitas 22.2 KN dan flow meter. Proving ring digunakan untuk

mengukur stabilitas dan flow meter untuk mengukur kelelehan plastis. Benda uji

Marshall berbentuk silinder dengan diameter 4 inci (10,2 cm) dan tinggi 2,5 inci

(6,35 cm). Pada Gambar 2.1. di bawah dapat dilihat alat Marshall.

Prosedur pengujian Marshall mengikuti SNI 06-2489-1991. Secara garis

besar pengujian marshall meliputi :

a. Persiapan benda uji

c. Pemeriksaan nilai stabilitas dan flow

d. Perhitungan sifat volumetric benda uji

Gambar 2.1. Alat Marshall

2.10. Per samaan – persamaan Marshall

1. Berat Jenis Bulk dari total agregat :

Gsb = ...(2.1)

2. Berat Jenis Apparent dari total agregat :

28 3. Berat Jenis Efektif dari total agregat :

Gse = ...(2.3)

4. Berat Jenis Teoritikal Maksimum dan Campuran (Compacted Mixture) :

Gmm = ...(2.4)

5. Rongga Udara dalam Campuran (Void in the Compacted Mixture) dalam

persen terhadap total volume :

VIM = 100 ...(2.5)

6. Rongga dalam Mineral Agregat (Void in the Mineral Aggregate) dalam

persen terhadap total volume :

VMA = 100 – .

...(2.6)

7. Berat Isi atau Kepadatan (density) :

Density = ...(2.7)

8. Kepadatan agregat terkompaksi (Compacted Aggregate Density) :

CAD = Density

...(2.8)

9. Persen rongga terisi aspal (Voids Filled with Binder) :

Keterangan :

Gsb = Berat Jenis Bulk total agregat dalam gr/cc

P1, P2, P3, ..., Pn = Persen berat dari agregat 1, 2, 3, ..., n

Gsb1, Gsb2, Gsb3, ..., Gsbn = Berat Jenis Bulk dari agregat 1, 2, 3, ..., n

Gsa = Berat Jenis Apparent dari total agregat

Gsa1, Gsa2, Gsa3, ..., Gsan = Berat Jenis Apparent dari agregat 1, 2, 3, ..., n

Gse = Berat Jenis Efektif dari total agregat

Gmm = Berat Jenis Teoritis maksimum dari campuran padat

tanpa rongga udara

Pmm = Total campuran yang hilang.

Persen dari total campuran = 100 %

Pb = Kadar aspal dari total berat campuran

Gb = Berat Jenis dari aspal

Ps = Presentase agregat, persen dari total berat agregat

Gmb = Berat Jenis Bulk dari campuran

VIM = Persen dari total volume

VMA = Persen dari volume bulk

VFB = Rongga udara terisi aspal, persentase dari VMA

2.11. Kar akter istik Campur an

2.11.1. Stabilitas

Menurut The Asphalt Institute (2001) stabilitas adalah kemampuan

campuran aspal untuk menahan deformasi akibat beban yang bekerja, tanpa

30 dinyatakan dalam satuan kg. Nilai stabilitas diperoleh dari hasil pembacaan langsung

pada alat Marshall Test sewaktu melakukan pengujian Marshall. Stabilitas terjadi

dari hasil geseran antar butir, penguncian antar partikel dan daya ikat yang baik dari

lapisan aspal. Dengan demikian stabilitas yang tinggi dapat diperoleh dengan

penggunaan agregat dengan gradasi yang rapat, agregat dengan permukaan kasar dan

aspal dalam jumlah yang cukup. Nilai stabilitas terkoreksi dihitung dengan rumus :

S = q x C x k x 0,454 ...(2.10)

dimana :

S = nilai stabilitas terkoreksi (kg)

q = pembacaan stabilitas pada dial alat marshall (lb)

k = faktor kalibrasi alat

C = angka koreksi ketebalan

0,454 = konversi beban dari lb ke kg

2.11.2. Flow

Flow dari pengujian Marshall adalah besarnya deformasi vertikal sampel

yang terjadi mulai saat awal pembebanan sampai kondisi kestabilan maksimum

sehingga sampel sampai batas runtuh dinyatakan dalam satuan mm atau 0,01. Nilai

flow yang tinggi mengindikasikan campuran bersifat plastis. Pengukuran flow

bersamaan dengan pengukuran nilai stabilitas Marshall. Nilai flow juga diperoleh

dari hasil pembacaan langsung pada alat Marshall Test sewaktu melakukan

2.11.3. Marshall Quotient

Merupakan perbandingan antara stabilitas dengan kelelahan plastis (flow)

dan dinyatakan dalam kg/mm.

MQ = S/F ...(2.11)

dimana :

MQ = Marshall Quotient (kg/mm)

S = nilai stabilitas terkoreksi (kg)

F = nilai flow (mm)

2.11.4. Skid Resistance

Skid resistance adalah kekesatan permukaan perkerasan untuk mengurangi

slip pada kendaraan saat perkerasan dalam keadaan basah. Tahanan geser akan

semakin tinggi jika penggunaan kadar aspal yang tepat, penggunaan agregat kasar

yang cukup dan penggunaan agregat dengan permukaan kasar yang berbentuk kubus.

2.11.5. Densitas

Densitas menunjukan kepadatan campuran perkerasan. Gradasi agregat,

kadar aspal dan pemadatan akan mempengaruhi tingkat kepadatan perkerasan lentur.

Besarnya nilai densitas diperoleh dari rumus berikut :

D = Wdr y

32 dimana :

D = densitas (gr/cm³)

Wdry = berat kering (gram)

Ws = berat jenuh (gram)

Ww = berat dalam air (gram)

γ

air = berat jenis air (gr/cm³)2.11.6. Specific Gravity Campuran

Specific gravity campuran adalah berat campuran untuk setiap volume

(dalam gr/cm³). Dihitung berdasarkan persen tiap komponen dan specific gravity tiap

komponen penyusun campuran aspal. Besarnya specific gravity campuran (SGmix)

diperoleh dari rumus berikut :

SGmix =% % % % ...(2.13)

dimana :

%Wak = persen berat agregat kasar (%)

%Wah = persen berat aspal halus (%)

%Wb = persen berat aspal (%)

%Wf = persen berat filler (%)

SGak = Specific Gravity agregat kasar (gr/cm³)

SGah = Specific Gravity agregat halus (gr/cm³)

SGb = Specific Gravity aspal (gr/cm³)

2.11.7. Por ositas (Void In Mix)

Porositas (Void In Mix) adalah kandungan udara yang terdapat pada

campuran perkerasan, baik yang dapat mengalirkan air maupun yang tidak dapat

mengalirkan air. Besarnya porositas dapat diperoleh dengan rumus berikut :

VIM = 1 − * 100%... (2.14)

dimana :

VIM = Porositas (VIM) spesimen (%)

D = Densitas benda uji yang dipadatkan (gr/cm³)

SGmix = Specific gravity campuran (gr/cm³)

2.11.8. Dur abilitas

Durabilitas yaitu kemampuan lapis perkerasan untuk mencegah keausan

karena pengaruh lalu lintas, pengaruh cuaca dan perubahan suhu selama umur

rencananya. Faktor yang mempengaruhi durabilitas aspal beton adalah :

1. Selimut aspal, selimut aspal yang tebal dapat menghasilkan perkerasan

yang berdurabilitas tinggi, tetapi kemungkinan terjadi bleeding tinggi.

2. VIM kecil, sehingga lapis kedap air dan udara tidak masuk kedalam

campuran yang menyebabkan terjadinya oksidasi dan aspal menjadi

rapuh.

34 2.11.9. Workability

Workability adalah mudahnya suatu campuran untuk dihampar dan

dipadatkan sehingga memenuhi hasil yang diharapkan. Faktor yang mempengaruhi

kemudahan dalam pelaksanaan adalah gradasi agregat, temperatur campuran dan

kandungan bahan pengisi.

2.11.10. Fleksibilitas

Fleksibilitas pada lapisan perkerasan adalah kemampuan lapisan untuk

mengikuti deformasi yang terjadi akibat beban lalu lintas berulang tanpa timbulnya

retak dan perubahan volume. Fleksibilitas yang tinggi dapat diperoleh dari

penggunaan aspal yang cukup banyak sehingga diperoleh VIM yang kecil,

penggunaan aspal lunak dan penggunaan agregat bergradasi senjang sehingga

diperoleh VMA besar. Marshall Quotient (MQ) merupakan parameter untuk

mengukur tingkat fleksibilitas campuran. Jika semakin tinggi MQ, campuran lebih

kaku berarti fleksibilitasnya rendah, namun jika MQ semakin kecil, campuran

memiliki nilai fleksibilitas tinggi.

2.11.11. Kuat Tekan

Kuat tekan adalah kemampuan lapisan perkerasan untuk menahan beban

yang ada secara vertikal, dinyatakan dalam kg. Besarnya beban kendaraan yang

disalurkan melalui roda kendaraan merupakan beban tekan yang diterima perkerasan,

sedangkan pembebanan tersebut berlangsung pada berbagai variasi suhu karena

viskositas aspal sebagai pengikat sehingga berpengaruh terhadap nilai kuat tekan

perkerasan.

Nilai kuat tekan dipengaruhi oleh kadar aspal, viscositas aspal, suhu,

gradasi dan jumlah pemadatan. Nilai Unconfined Campressive Strenght terkoreksi

(KPa) dihitung dengan rumus :

UCS = P/A ...(2.15)

dimana :

UCS = kuat dasak (KPa)

P = beban pengujian (N)

A = luas permukaan benda uji (mm²)

2.12. Pencampur an dan Pengujian Benda Uji

Tujuan percampuran adalah untuk mengetahui persentase aspal optimum

yang mempunyai ketahanan maksimum terhadap kelelehan plastis tinggi untuk

campuran aspal beton. Ketahanan adalah suatu campuran aspal beton untuk

menerima beban sampai terjadi kelelehan plastis yang dinyatakandalam kilogram

atau pound. Kelelehan plastis adalah keadaan perubahan bentuk suatu aspal yang

terjadi akibat suatu beban sampai batas runtuh yang dinyatakan dalam mm. Untuk

perencanaan campuran aspal, persentase aspal yang digunakan 4,5%, 5%, 5,5%, 6%

dan 6,5%. Setiap persentase membuat benda uji 3 buah.

Peralatan yang digunakan :

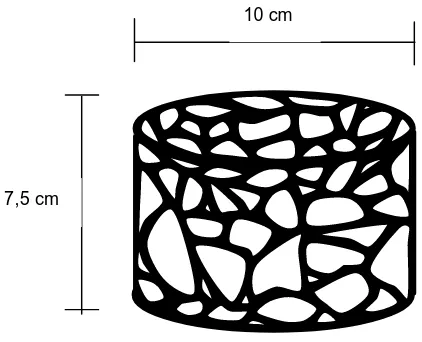

a. 3 buah cetakan benda uji yang berdiameter 10 cm (4”) dan tinggi 7,5 cm (3”)

36 Gambar 2.2 Benda Uji Aspal Beton

b. Alat pengukur benda uji. Untuk benda uji yang sudah didapat dari dalam

cetakan benda uji dipakai sebuah alat ejektor.

c. Penumbuk yang mempunyai permukaan tumbuk rata berbentuk silinder,

deangan berat 4,536 kg (10 pound ), dan tinggi jatuh beban 45,7 cm (18”).

d. Landasan pemadat terdiri dari balok kayu (jati atau yang sejenis) berukuran

kira-kira 20x20x50 cm (8”x8”x18”) yang dilapis dengan pelat baja berukuran

30x30x2,5 cm (12”x12”x1”) dan dikaitkan pada lantai beton dengan 4 bagian

siku.

e. Silinder cetakan benda uji

f. Mesin tekan lengkap dengan :

1. Kepala penekan berbentuk lengkung (Breaking Head).

2. Cincin penguji yang berkapasitas 25000 kg (5000 pound) dengan

ketelitian 12,5 (25 pound) dilengkapi dengan arloji tekan dengan

ketetlitian 0,0025 cm (0,10001”). 10 cm

3. Arloji kelelehan dengan ketelitian 0,25 mm (0,01”) dengan

perlengkapannya.

g. Oven yang dilengkapi dengan pengaturan suhu untuk memanasi sampai (200

±3) 0C.

h. Bak perendam (water bath) dilengkapi dengan pengatur suhu minimum 200C.

i. Perlengkapan lain:

1. Panci – panci untuk memanaskan agrerat ,sapal dan campuran aspal.

2. Pengukur suhu dari logam mineral (metal termometer) berkapasitas

2500C dan 1000C dengan ketelitian 0,5 atau 1% dari kapasitas.

3. Timbangan yang dilengkapi penggantung benda uji berkapasitas 2 kg

dengan ketelitian 0,1gram dan timbangan berkapasitas 5 kg dengan

ketelitian 1 gram.

4. Kompor.

5. Sarung asbes dan karet.

6. Sendok pengaduk dan perlengkapan lainnya.

Tahap Pencampuran dan Pengujian benda uji :

a. Persiapan benda uji.

Benda uji yang digunakan adalah silinder aspal beton dengan diameter 10 cm

(4”) dan tinggi 7,5 cm (3”) yang terdiri dari 4 jenis benda uji untuk

mendapatkan kadar aspal optimum, yaitu 4,5%, 5%, 5,5%, 6% dan 6,5%.

Tiap jenis benda uji membuat 3 buah benda uji. Pada penelitian ini digunakan

bahan campuran sesuai dengan analisa saringan untuk masing – masing fraksi

(4 fraksi). Komposisi campuran sesuai dengan hasil analisa ayakan. Untuk

38 agregat sampai beratnya tetap pada suhu (105 ± 5)oC. Setelah dikeringkan

agregat dipisah-pisahkan sesuai fraksi ukurannya dengan mempergunakan

saringan.

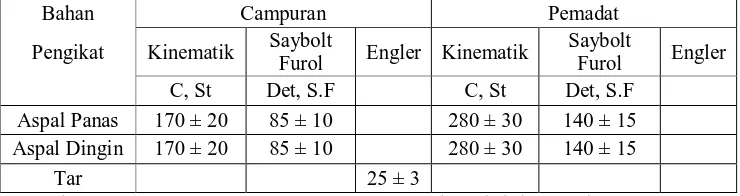

b. Penentuan suhu pencampuran dan pemadatan.

Suhu pencampuran dan pemadatan harus ditentukan sehingga bahan pengikat

yang dipakai menghasilkan viscositas seperti yang ada di tabel 2.5.

Tabel 2.5 Viscositas Penentu Suhu “Titik Lembek”

Bahan Campuran Pemadat

Sumber : SNI 06 – 2434 – 1991 tentang Pengujian Titik Lembek dan Aspal Ter

c. Persiapan campuran

sebanyak yang dibutuhkan ke dalam agrerat yang sudah dipanaskan tersebut.

Kemudian aduklah dengan cepat dan sampai agrerat terlapis merata.

d. Pemadatan benda uji

Bersihkan perlengkapan cetakan benda uji serta bagian muka penumbuk

dengan seksama dan panaskan sampai suhu antara 93,3 dan 148,3oC.

menurut ukuran cetakan kedalam dasar cetakan, kemudian masukkanlah

seluruh campuran kedalam cetakan dan tusuk-tusuk campuran dengan spatula

atau aduklah dengan sendok semen 15 kali keliling pinggirannya dan 10 kali

di bagian dalamnya. Lepaskan lehernya, dan ratakanlah permukaan campuran

dengan mempergunakan dengan sendok semen menjadi bentuk yang sedikit

cembung. Waktu akan dipadatkan suhu campuran harus dalam batas-batas

suhu pemadatan. Letakkan cetakan diatas landasan pemadat, dalam

pemegang cetakan lakukan pemadatan dengan alat penumbuk sebanyak 75

kali, dengan tinggi jatuh 45 cm (18”). Selama pemadatan tahanlah agar

sumbu palu pemadat selalu tegak lurus pada alas cetakkan. Lepaskan keping

alas dan lehernya, balikkan alas cetak berisi benda uji dan pasanglah kembali

perlengkapanya. Terhadap permukaan benda uji yang sudah dibalik ini

tumbuklah dengan jumlah tumbukan yang sama. Sesudah pemadatan lepaslah

keping alas dan pasanglah alat pengeluar benda uji pada permukaan ujung ini.

Dengan hati-hati keluarkan dan letakkan benda uji diatas permukaan rata

yang halus. Biarkan selama kira-kira 24 jam pada suhu ruang.

e. Pengujian Benda Uji

Sebelum pengujian, benda uji harus bersih dari kotoran yang menempel dan

beri tanda pengenal pada masing – masing benda uji. Ukur tinggi benda uji

dengan ketelitian 0,1 mm dan timbang benda uji. Rendam benda uji dalam air

selama 24 jam dalam suhu ruangan. Timbang benda uji di dalam air untuk

mendapatkan berat jenis benda uji di dalam air. Timbang benda uji setelah

kering permukaan untuk mendapatkan kering permukaan jenuh (saturated

40 (guide rod) dan permukaan dalam dari kepala penekan (test head). Lumasi

dengan oli batang penuntun sehingga kepala penekan yang atas dapat

meluncur bebas. Keluarkan benda uji dari bak perendam atau dari oven atau

dari pemanas udara dan letakkan ke dalam segmen bawah kepala penekan.

Pasang segmen atas diatas benda uji dan letakkan keseluruhannya dalam

mesin penguji. Pasang arloji kelelehan (flow meter) pada kedudukannya di

atas salah satu batang penuntun dan atur kedudukan jarum penunjuk pada

angka nol, sementara selubung tangkai arloji (sleeve) dipegang teguh

terhadap segmen atas kepala penekan (breaking head). Tekan selubung

tangkai arloji kelelehan tersebut pada segmen atas dari kepala penekan

selama pembebanan berlangsung. Sebelum pembebanan diberikan, kepala

penekan beserta benda ujinya dinaikkan hingga menyentuh alas cincin

penguji. Atur kedudukan jarum arloji tekan pada angka nol. Berikan

pembebanan kepada benda uji dengan kecepatan tetap sebesar 50 mm / menit

samapi pembebanan maksimum tercapai, atau pembebanan menurun seperti

yang ditunjukan oleh jarum arloji tekan dan catat pembebanan maksimum

yang dicapai. Setelah mendapatkan hasil dari stabilitas dan kelelehan (flow)

dari hasil Marshall test, kemudian dibuat tabel perhitungan hotmix design

untuk mendapatkan stabilitas, kelelehan dan marshall quotient. Dari tabel

tersebut kemudian dibuat grafik yang disesuaikan dengan batasan lapisan

2.13. Penelitian Yang Per nah Dilakukan

Beberapa peneliti telah melakukan penelitian yang bekaitan dengan

karakteristik kepadatan campuran aspal agregat AC (Asphalt Concrete) dan dapat

dijadikan acuan untuk penyusunan tugas akhir ini, diantaranya adalah :

1. Kore Mawansyah . (2008), melakukan penelitian tentang observasi

karakter Marshall, tekan dan permeabilitas Asphalt Concrete dengan

Polymer Modified Bitument. Pada penelitian ini dapat diambil kesimpulan

penggunaan aspal starbit E 55 mampu meningkatkan sifat aspal yang

diinginkan seperti ketahuan terhadap pembebanan dan deformasi serta

kepekaan terhadap air pada perkerasan Asphalt Concrete.

2. Ismy Fatimah. (2001), telah melakukan penelitian tentang kadar filler

mineral hasil ekstrasi asbuton, terhadap sifat Marshall, Hveem

Stabilometer dan modulus kekakuan campuran aspal beton. Penelitian

menggunakan filler debu batu mineral hasil ekstrasi asbuton, yaitu pada

kadar 3%, 5%, 7%, 9%. Aspal yang digunakan aspal keras AC 60/70

produksi pertamina dengan kadar 5,5% - 8,5% dengan interval 0,5%.

Hasil penelitian ini menyimpulkan bahwa hasil ekstrasi asbuton dapat

digunakan sebagai filler sebagai pengganti bahan standar debu untuk

campuran aspal beton dan memenuhi sifat Marshall dan Hveem

Stabilometer, hanya secara umum nilai kekakuan aspal yang

menggunakan filler mineral hasil ekstrasi asbuton cenderung lebih rendah

daripada yang menggunakan filler debu batu.

3. R. Antarikso Utomo. (2008), telah melakukan penelitian tentang

42 AMP campuran laston (AC – WC) terhadap nilai karakteristik uji

Marshall, memberikan hasil bahwa nilai density, VIM, stabilitas dan MQ

di laboratorium lebih tinggi daripada di Hot Bin AMP sedangkan nilai

VMA, VFA dan flow di laboratorium lebih rendah daripada di Hot Bin

AMP. Bahwa kinerja campuran laston (AC –WC) dari campuran gradasi

di laboratorium akan lebih kaku, kokoh, stabil dan tahan terhadap

deformasi plastis sekaligus mampu menahan beban lalu lintas yang

sifatnya lebih berat dan padat.

4. Rian Putrowijoyo. (2006), telah melakukan penelitian tentang

perbandingan penggunaan semen portland dan abu batu sebagai filler

memberikan hasil lama perendaman mengakibatkan turunnya nilai

stabilitas Marshall. Begitu juga pada campuran dengan 2x400 tumbukan

mengalami hal yang sama. Sifat Marshall pada campuran dengan kedua

macam tumbukan itu, hanya pada campuran dengan kadar filler 100%

semen portland yang paling kecil tingkat penurunannya dibandingkan

dengan filler yang lain. Urutan penurunan stabilitas berikutnya adalah

campuran dengan kadar filler 50% abu batu – 50% semen portland dan