TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

Disusun Oleh :

ANDRY BUDHI SANTOSO 025214070

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

THE EFFECTS OF CHEMICAL TREATMENT

ON WIDURI (Calotropis gigantea) FIBER

TO MECHANICAL PROPERTIES

OF COMPOSITE

FINAL PROJECT

Presented as Partial Fulfillment of the Requirements To Obtain the Sarjana Teknik Degree

In Mechanical Engineering

By :

ANDRY BUDHI SANTOSO 025214070

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

Kupersembahkan untuk

:

Allah swt

Papah

dan

Mamah badelan

Kakak-kakak

’

kui

You

Assalamu’alaikum Wr.Wb

Syukur alhamdulillah penulis panjatkan kepada Allah SWT yang telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir dengan judul “Pengaruh Perlakuan Kimia Serat Widuri (Calotropis gigantea) Terhadap Sifat Mekanis Komposit”dengan baik.

Tugas Akhir ini merupakan salah satu syarat untuk dapat menyelesaikan pendidikan Strata-1 di Universitas Sanata Dharma. Penulis mengucapkan terima kasih kepada beberapa pihak atas bantuan, bimbingan dan nasihat yang diberikan. Ucapan terima kasih penulis ditujukan kepada :

1. Romo Ir. Greg Heliarko, SJ., SS.,B.ST., MA., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Bapak Yosef Agung Cahyanta, S.T.,M.T., Wakil Dekan I Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Bapak Budi Sugiharto, S.T., M.T., Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

4. Bapak I Gusti Ketut Puja, S.T., M.T., selaku dosen pembimbing atas segala bimbingan, kepercayaan, saran, kesabaran, dan kritik selama penyusunan Tugas Akhir ini..

7. Orang tuaku, Bapak Badelan dan Ibu Dewi Sudjinah atas doa, semangat, kasih sayang, dan semua yang telah diberikan.

8. Kakakku Rosalia dan Media, adikku Alma dan Salju, terima kasih telah membuatku selalu tersenyum.

9. Bapak Martono, Laboran Laboratorium Ilmu Logam Universitas Sanata Dharma.

10.Bapak Tri, Staff Sekretariat Jurusan Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

11.Teman-teman seperjuangan Tugas Akhir : Lambang, Bob, Budi, Agiet, Beni, Lukaz, Doni, Diah, dan Angga atas kerjasamanya.

12.Sahabat-sahabat penulis : Adi, Bagas, Fasha, Anton, Danang, Natalia, Marko, Mas Pen, dan semua teman yang telah memberi dukungan selama penyusunan Tugas Akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih jauh dari sempurna sehingga kritik dan saran yang bersifat membangun sangat diharapkan guna penyempurnaan Tugas Akhir ini.

Wassalamu’alaikum Wr.Wb

TITLE ... ii

HALAMAN PERSETUJUAN PEMBIMBING ... iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERSEMBAHAN ... v

PERNYATAAN KEASLIAN KARYA ... vi

KATA PENGANTAR ... vii

2.4 Faktor-Faktor yang Mempengaruhi Kekuatan FRP ... 16

2.5 Fraksi Volume ... 19

3.4.1 Pencetakan Benda Uji Matrik Untuk Pengujian Tarik .. 38

3.4.2 Pencetakan Benda Uji Matrik Untuk Pengujian Impak 39

3.4.3 Benda Uji Komposit... 40

3.4.4 Pencetakan Komposit Untuk Pengujian Tarik ... 41

3.4.5 Pencetakan Komposit Untuk Pengujian Impak ... 43

3.5 Bentuk dan Dimensi Benda Uji ... 44

3.5.1 Benda Uji Matrik Untuk Pengujian Tarik ... 44

BAB IV HASIL PENELITIAN DAN PEMBAHASAN ... 50

4.1 Hasil Pengujian Tarik ... 50

4.2 Hasil Pengujian Impak ... 53

4.3 Pengamatan Bentuk Patahan ... 56

4.4 Pengamatan Struktur Mikro ... 58

4.5 Kerusakan Pada Komposit ... 62

BAB V KESIMPULAN DAN SARAN ... 64

5.1 Kesimpulan ... 64

5.2 Saran ... 65

DAFTAR PUSTAKA ... 66

Gambar 3.21 Dimensi Benda Uji Impak ... 46

Gambar 3.22 Benda Uji Matrik Epoxy ... 47

Gambar 3.23 Mesin Uji Tarik ... 48

Gambar 3.24. Mesin Uji Impak Charpy ... 49

Gambar 4.1. Grafik Kekuatan Tarik Rata-Rata Komposit ... 52

Gambar 4.2. Grafik Regangan Rata-Rata Komposit ... 53

Gambar 4.3. Grafik Tenaga Patah Rata-Rata Komposit ... 55

Gambar 4.4. Grafik Keuletan Rata-Rata Komposit ... 56

Gambar 4.5. Foto Makro Patahan Matrik Uji Impak Epoxy ... 56

Gambar 4.6. Patahan Komposit Tanpa Perendaman ... 57

Gambar 4.7. Patahan Komposit Perendaman Serat (NaOH + NaCl) 2,5 % .... 58

Gambar 4.8. Patahan Komposit Perendaman Serat (NaOH + NaCl) 5 % ... 58

Gambar 4.9. Patahan Komposit Perendaman Serat (NaOH + NaCl) 7,5 % .... 58

Gambar 4.10. Foto Struktur Mikro Komposit Tanpa Perendaman Serat ... 59

Gambar 4.11. Foto Struktur Mikro Komposit Perendaman (NaOH+NaCl) 2,5% 59 Gambar 4.12. Foto Struktur Mikro Komposit Perendaman (NaOH+NaCl) 5%... 60

mekanis komposit yang berpenguat serat widuri (Calotropis gigantea)

menggunakan orientasi serat acak (isotropic). Bahan pengikat yang digunakan adalah resin epoxy merk DYNASTI. Perlakuan kimia pada serat dilakukan dengan merendam serat widuri selama 3 jam dalam larutan NaOH (Sodium Hydroxida)

dan diteruskan dengan merendam di dalam NaCl (Natrium Hydroxida) yang telah

dilarutkan dalam aquades. Variasi konsentrasi yang digunakan adalah 2,5% NaOH dan 2,5% NaCl, 5% NaOH dan 5% NaCl, 7,5% NaOH dan 7,5% NaCl.

Proses pembuatan komposit ini menggunakan media kaca sebagai cetakan. Cetakan uji tarik dan uji impak dibuat dengan ukuran 250 x 200 x 4 mm dan 150 x 60 x 10 mm. Hasil komposit yang diperoleh selanjutnya dibuat benda uji standar pengujian ASTM A370 untuk uji impak dan uji tarik komposit serta ASTM D 638-1 untuk uji tarik matrik pengikat. Untuk mengetahui sifat mekanis komposit, maka dilakukan berbagai jenis pengujian. Pengujian yang dilakukan yaitu pengujian tarik, pengujian impak, pengamatan struktur makro dan pengamatan struktur mikro.

1.1 Latar Belakang

Dalam kehidupan sehari-hari, manusia selalu melakukan aktifitas guna

memenuhi kebutuhannya. Untuk menunjang aktifitasnya tersebut, tak jarang

manusia memerlukan alat bantu. Alat bantu tersebut sangat bermacam- macam

bila dilihat bahan bakunya, baik yang berbahan dasar logam maupun non logam.

Dimungkinkan juga menggabungkan kedua bahan dasar tersebut guna

mendapatkan suatu alat yang sesuai dengan kebutuhan.

Seiring berkembangnya ilmu pengetahuan, manusia berusaha untuk

menemukan bahan-bahan yang lebih baik. Sesuai kondisi saat ini, bahan-bahan

yang dianggap cukup baik adalah bahan- bahan yang memenuhi beberapa kriteria

berikut di bawah ini :

1. Kuat.

2. Ringan.

3. Ramah lingkungan.

4. Murah.

Komposit dianggap dapat memenuhi beberapa kriteria tersebut, sehingga

dewasa ini penelitian dan pemanfaatan bahan-bahan komposit berkembang pesat.

Begitu pula yang terjadi dalam dunia teknik, dewasa ini bahan- bahan komposit

semakin sering dimanfaatkan. Komposit itu sendiri merupakan gabungan dua

bahan dengan sifat yang merupakan gabungan dari komponen penyusunnya.

Bahan- bahan logam sering digunakan dalam dunia teknik. Akan tetapi dengan

semakin berkembangnya pengetahuan dan penelitian tentang bahan- bahan

komposit, penggunaan bahan-bahan komposit dalam beberapa hal terbukti lebih

efektif dibandingkan dengan bahan logam. Beberapa keunggulan komposit bila

dibandingkan dengan bahan logam antara lain adalah (Jones, R.M, 1975)

1. Dapat dirancang dengan kekuatan dan kekakuan tinggi, sehingga

dapat memberikan kekuatan dan kekakuan spesifik yang melebihi sifat

logam.

2. Sifat-sifat kekakuan dan kekerasan yang baik.

3. Dapat dirancang sedemikian rupa sehingga terhindar dari korosi.

4. Memiliki daya redam terhadap getaran dan bunyi yang baik.

5. Bahan komposit dapat memberikan penampilan dan kehalusan

permukaan lebih baik.

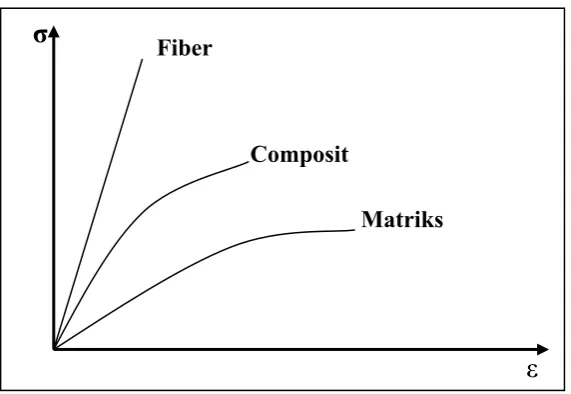

Dari sekian macam jenis komposit, salah satunya yang sering

dimanfaatkan adalah komposit serat. Komposit serat merupakan perpaduan antara

matriks dan serat sebagai penguatnya. Pada umumnya, serat yang digunakan

mempunyai kekuatan tarik yang lebih besar dari pada matrik.. Setelah kedua

komponen tersebut dipadukan, diharapkan akan terbentuk komposit dengan harga

kekuatan, harga kekakuan, serta karakteristik yang terletak diantara karakteristik

serat dan karakteristik matrik yang penyusunnya. Hal tersebut dapat dilihat pada

σ

FiberComposit

Matriks

ε

Gambar 1.1 Diagram Tegangan-Regangan Komposit dan Komponen Penyusunnya (Sumber : Jones, R.M, 1975)

Pada komposit berpenguat serat dapat kita jumpai berbagai jenis bahan

serat yang digunakan, yang secara garis besar dapat dikelompokan menjadi dua

yaitu serat sintetik dan serat organik atau serat alam. Serat sintetik atau buatan

dapat berupa : serat gelas, aramid, carbon, grafite, kevlar, dan ceramic.

Sedangkan serat alam berupa : katun, kapas, rami, sutra, serabut kelapa, serabut

kelapa sawit, serat nanas, serat enceng gondok, dan sebagainya.

Hampir semua serat yang dipakai sebagai bahan dasar pembuatan

komposit serat alam dapat ditemukan di Indonesia. Salah satunya adalah serat

widuri yang biasanya terdapat di pesisir pantai. Namun demikian pemanfaatannya

masih sangat terbatas dan belum memberikan nilai ekonomis yang berarti bagi

masyarakat, padahal didalamnya tersimpan potensi yang sangat besar salah

satunya sebagai bahan komposit. Penelitian pada komposit berpenguat serat

widuri, serat diambil pada bagian buah widuri untuk mengetahui sifat – sifat

mekanik komposit. Keunggulan barang yang dihasilkan dari serat alam tersebut

antara lain tahan terhadap korosi, ringan, pewarnaan dan tekstur dapat

dimodifikasi serta lebih kedap suara bila dibandingkan material dari semen.

1.2 Tujuan Penelitian

Dalam hal ini penulis mengadakan penelitian tentang komposit serat

widuri yang bertujuan untuk mengetahui :

1. Pengaruh perlakuan kimia terhadap serat widuri dengan perendaman

NaOH dan NaCl terhadap kekuatan tarik serat dan regangan pada

pengujian tarik komposit

2. Pengaruh perlakuan kimia terhadap serat widuri dengan perendaman

NaOH dan NaCl terhadap ketahanan patah dan keuletan pada

pengujian impakkomposit.

3. Mengetahui struktur makro yang digunakan sebagai analisa patahan

dan mengetahui struktur mikro pada resin Epoxy dan komposit dengan

atau tanpa perendaman NaOH dan NaCl pada serat widuri.

1.3 Batasan Masalah

Karena begitu banyak hal yang dapat diteliti serta hal yang dapat

mempengaruhi karakteristik dari komposit serat widuri, maka penulis mempunyai

1. Pengujian yang dilakukan pada komposit adalah pengujian tarik dan

pengujian impak.

2. Sebagai bahan penguat komposit, digunakan serat widuri (Calotropis

gigantea), yang disusun secara isotropik.

3. Matrik sebagai bahan pengikat yang digunakan adalah resin epoxy

dengan merk DYNASTY.

4. Pada penelitian ini dilakukan perlakukan kimia serat dengan

perendaman NaOH dan NaCl ( 2,5% ; 5% ; 7,5% ). Perendaman NaOH

dilakukan selama 3 jam, kemudian dilanjutkan dengan perendaman

NaCl selama 2 jam. Pada perendaman NaCl dilakukan dalam oven

dengan suhu 700 C.

5. Fraksi volume serat 10%.

1.4 Sistematika Pembahasan

Pada bab selanjutnya, BAB II akan diuraikan akan diuraikan tentang

pengertian komposit dan jenis–jenis komposit, khususnya komposit serat, bahan

penguat dan matrik pengikat. Proses pembuatan benda uji, pengujian mekanik

yang dilakukan pada benda uji akan diuraikan pada BAB III. Sedangkan pada

BAB IV berisi tentang data dari hasil penelitian yang dilakukan oleh penulis, dan

pada BAB V berisikan kesimpulan dan saran-saran oleh penulis agar apabila

2.1. Pengertian Komposit

Definisi dari komposit adalah gabungan dua macam bahan atau lebih

dengan fase yang berbeda. Fase pertama disebut dengan matrik yang memiliki

fungsi sebagai pengikat dan fase yang kedua disebut dengan reinforcement yang

memiliki fungsi untuk memperkuat bahan komposit secara keseluruhan. Unsur

utama penyusun komposit adalah serat, serat merupakan penentu karakteristik

komposit seperti kekakuan, kekuatan serta sifat-sifat mekanis yang lain. Serat

berfungsi untuk menahan sebagian besar gaya-gaya yang bekerja pada komposit

dan matrik berfungsi untuk melindungi dan mengikat serat agar dapat bekerja

dengan baik. Karena karakteristik pembentuknya berbeda, maka akan dihasilkan

material baru yaitu komposit yang mempunyai sifat mekanik dan karakteristik

yang berbeda dari material pembentuknya. Gambar 2.1 menunjukkan unsur-unsur

pembentuk komposit serat.

Gambar 2.1 Unsur Pembentuk Komposit Serat (Sumber : Hadi , B.K., 2000)

Komposit serat dapat diklasifikasikan kedalam berbagai jenis tergantung

kemampuan komposit dalam menahan gaya-gaya yang bekerja. Komposit serat

kontinyu memiliki kekuatan yang sangat kuat dan liat dibandingkan dengan serat

tidak kontinyu. Selain bahan serat komposit juga tidak terlepas dari bahan matrik.

Hal ini dapat dimengerti karena sekumpulan serat tanpa matrik tidak dapat

menahan gaya dalam arah tekan dan transversal. Matrik juga berguna untuk

meneruskan gaya dari satu serat keserat lainnya dengan menggunakan mekanisme

tegangan geser. Secara garis besar komposit serat dibagi menjadi dua yaitu serat

kontinyu (continous) dan serat tidak kontinyu (discontinous).

Pada bahan komposit, unsur pembentuk komposit serat dicampur secara

makroskopis, yaitu bisa dibedakan atau dilihat dan bisa dipisahkan lagi secara

fisis maupun mekanis. Berbeda dengan paduan atau alloy yang penggabungan

unsur-unsurnya dilakukan secara mikroskopis, yaitu tidak bisa dibedakan atau

dilihat dan pemisahan bahan sulit dilakukan. Pada komposit sifat-sifat unsur

pembentuknya masih terlihat jelas, sedangkan pada paduan sudah tidak lagi

tampak nyata.

Banyak sekali kelebihan dan keunggulan yang diperoleh dari komposit.

Keunggulan komposit diantaranya :

1. Rapatannya rendah (ringan).

2. Daya hantar thermal dan listrik dapat diatur.

3. Daya redam bunyi yang baik.

4. Sifat produk dapat diatur dulu sesuai terapannya.

5. Bahan komposit dapat memberi penampilan (appearance) dan kehalusan

6. Sifat-sifat fatik (fatigue) umumnya lebih baik dari logam biasa dan juga

ketangguhan (toughness) yang baik.

7. Dapat dirancang dengan kekuatan dan kekakuan tinggi, dapat memberi

kekuatan dan kekakuan spesifik yang melebihi logam biasa.

8. Dapat dirancang sedemikian rupa sehingga terhindar dari korosi, hal ini

sangat menguntungkan pada pemakaian sebagai elemen-elemen tertentu.

Disamping keunggulannya, bahan-bahan komposit memiliki kelemahan antara

lain:

1. Harga bahan komposit relatif mahal (khususnya untuk serat sintetis).

2. Proses pembuatan dan pembentukan komposit relatif lama dan mahal.

3. Sifat-sifatnya anisotoprik yaitu sifat-sifat bahan berbeda antara satu

lokasi dengan lokasi lainnya, tergantung pada arah pembebanan yang

dilakukan.

4. Banyak bahan komposit, umumnya bahan komposit polimer yang tidak

aman terhadap serangan zat-zat kimia atau larutan tertentu.

2.2 Klasifikasi Komposit

Secara umum komposit dapat dikelompokkan kedalam tiga jenis (Jones,

R.M, 1975) yaitu :

1. Fibrous composites

Pada komposit ini bahan penguat yang digunakan adalah serat

(dapat berupa serat organic atau serat sintetik) yang memiliki

bahan pengikat atau matriks. Bahan pengikat yang digunakan dapat

berupa polymer, logam maupun keramik. Agar dapat membentuk

produk yang efektif dan baik maka komponen penguat harus

memiliki modulus elastisitas yang lebih tinggi daripada matriknya

selain itu juga harus ada ikatan permukaan antara komponen

penguat dan matrik. (Van Vlack, L.H., 1985).

2. Laminated composites

Komposit ini terdiri dari dua atau lebih material yang disusun

berlapis-lapis. Pelapisan ini bertujuan untuk mendapatkan

sifat-sifat yang baru seperti kekuatan, kekakuan, ketahanan korosi, sifat-sifat

thermal juga untuk penampilan yang atraktif.

3. Particulated composites

Particulated composites terdiri dari partikel-partikel yang ada

dalam matrik. Material partikel bisa dibuat dari satu jenis ataupun

lebih dari satu jenis material dan biasanya material partikel ini

terbuat dari bahan metal atau dari bahan non-metal. Ada dua jenis

particulated composites, yaitu :

1. Partikel komposit organik

2. Partikel komposit non organik.

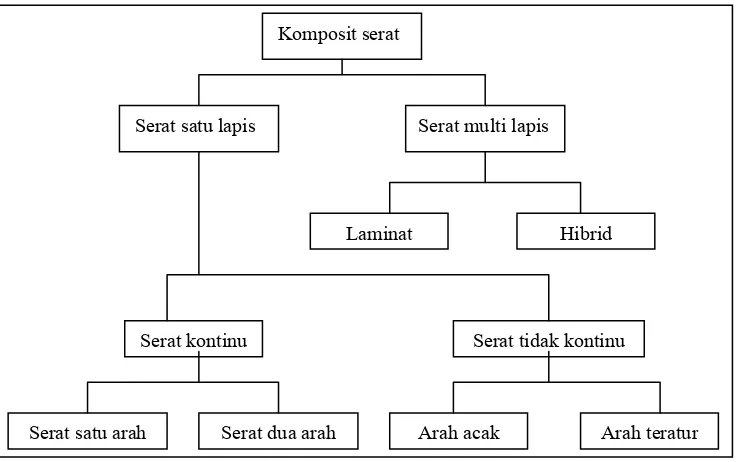

Secara garis besar, komposit serat terbagi menjadi dua macam, yaitu

continuous fiber dan discontinuous fiber. Klasifikasi komposit serat dapat dilihat

Komposit serat

Serat multi lapis Serat satu lapis

Laminat Hibrid

Serat kontinu Serat tidak kontinu

Serat satu arah Serat dua arah Arah acak Arah teratur

Gambar 2.2 Diagram Klasifikasi Komposit Serat (Sumber : Hadi B.K, 2000)

Sedangkan untuk komposit menurut jenis matrik yang digunakan dapat

dibedakan menjadi :

1. Komposit Matrik Logam (Metal Matriks Composite)

Pada komposit ini matriks yang digunakan adalah logam sedangkan

bahan penguatnya dapat berupa partikel keramik atau fiber yang dapat

terdiri dari logam, keramik, karbon dan boron. Cermet merupakan salah

satu tipe paling umum dari komposit matrik logam. Cermet merupakan

suatu bahan komposit matrik logam dengan reinforcing agent berupa

keramik.

2. Komposit Matrik Keramik (Ceramic Matriks Composite)

Keramik memiliki sifat-sifat yang cukup menarik seperti : kekakuan,

kekerasan dan kekuatan tekan yang tinggi serta kerapatan yang rendah.

(toughness) dan tegangan tarik rendah. Pembuatan komposit dengan

matrik keramik sangat sulit dan memerlukan biaya yang mahal. Metode

yang biasa digunakan adalah metode metalurgi serbuk sebagai matriks

yang dapat digunakan : Alumina (Al2O3), Karbida boron (B4C), Nitrid

boron (BN), Karbida silicon (SiC), Nitrid silicon (Si3N4), Karbida

titanium (TiC). Sebagai fibernya dapat digunakan karbon, SiC dan

Al2O3.

3. Komposit Matrik Polimer (Polymer Matriks Composites)

Komposit jenis ini adalah jenis yang paling banyak digunakan karena

mudah dalam proses pembuatannya dan murah. Bahan penguat dari

komposit ini dapat berupa fiber, partikel dan flake, yang masing-masing

dibedakan lagi menjadi bahan penguat organic dan metal. Dalam

perdagangan dikenal ada tiga kategori komposit sintetik : Plastic

molding compound, Rubber reinforced dengan karbon titan, Fiber

reinforced polymer

2.3 Komponen Bahan Komposit

Secara umum komposit terdiri dari dua fase saja, yaitu fase pertama yang

disebut matrik, dan fase keduanya adalah fase penguat (reinforcing agent). Fase

kedua ini terdapat atau disisipkan ke dalam fase pertama, yang fungsinya sebagai

penguat bahan komposit secara keseluruhan. Reinforcing agent dapat berupa serat

Gambar 2.3 Bentuk Reinforcing Agent

(a) fiber, (b) partikel dan (c) flake

2.3.1 Matrik

Matrik merupakan komponen penyusun komposit dengan jenis yang

bermacam-macam. Matrik pada umumnya terbuat dari bahan yang lunak dan liat.

Polimer plastik merupakan bahan umum yang biasa digunakan. Polimer adalah

bahan matrik yang tidak dapat menerima suhu tinggi. Poliester, vinillester dan

epoksi adalah beberapa jenis bahan polimer termoset yaitu mempunyai sifat dapat

memadat bila dipanaskan pada tekanan tertentu dan tidak dapat dilelehkan

kembali. Resin polyester tak jenuh adalah bahan matrik thermosetting yang paling

luas dalam penggunaan sebagai matrik pengikat plastik, dari bagian yang

menggunakan proses pengerjaan yang sangat sederhana sampai produk yang

dikerjakan dengan proses menggunakan cetakan mesin.

Epoxy adalah bahan yang terdiri dari dua komponen yaitu resin dan

hardener, bila dicampur dengan perbandingan yang tepat akan menghasilkan

massa yang padat dan dapat melekat dengan baik pada logam, kulit, kayu maupun

beton. Karakteristik epoxy yaitu ringan dan tidak menimbulkan tegangan, tahan

bahan kimia dan tahan korosi, tahan minyak, kuat tapi dapat dimesin dan dicat,

mudah pemakaiannya dan tak perlu panas, kurang tahan temperatur tinggi, kurang

bermacam-macam serat sehingga jauh menguntungkan bila hanya menggunakan

epoxy atau serat saja.

Kekerasan dan keuletan dapat ditentukan dengan mengatur perbandingan

antara resin dan hardener serta proses pengeringannya, epoxy kebanyakan dipakai

untuk perbaikan peralatan dari logam, perawatan mesin, perekat bagi logam yang

tidak boleh dilas. Keistimewaan lain yaitu mempunyai sifat susut muai yang

sangat rendah, tahan tekanan, erosi dan abrasi.

Resin polyester relatif lebih murah jika dibanding epoxy, tetapi tidak

sekuat epoxy. Resin polyester banyak digunakan sebagai matrik pada

fiber-reinforced plastic.

2.3.2 Serat

Serat merupakan filament dari bahan reinforcing. Jenis serat yang biasa

dipakai bisa serat anorganik (seperti: serat gelas, serat karbon, serat boron,

Kevlar- 49, keramik, logam), ataupun serat organik (seperti: grafit dan serat- serat

yang berasal dari tumbuhan). Serat tumbuhan yang bisa dipakai antara lain:

pandan, katun, kapas, rami, sutra, serabut kelapa, serabut kelapa sawit, serat

nanas, serat enceng gondok, dan sebagainya.

Serat organik termasuk salah satu jenis serat yang digunakan dalam

pembuatan komposit yaitu serat yang bersal dari alam. Penampang serat dapat

berbentuk bulat, segitiga atau heksagonal. Diameter serat, tergantung pada

Fungsi utama serat adalah sebagai bahan penguat komposit. Kekuatan

komposit dapat diatur dari persentase jumlah serat, pada umumnya semakin

banyak jumlah serat maka kekuatan komposit akan bertambah.

2.3.3 Bahan – bahan tambahan

Katalis adalah bahan pemicu (initiator) yang berfungsi untuk

mempersingkat proses curing pada temperatur ruang. Komposisi katalis pada

komposit harus sangat diperhatikan. Komposit dengan kadar katalis yang terlalu

sedikit akan mengakibatkan proses curing yang terlalu lama. Dan apabila pada

proses pembuatan terjadi kelebihan katalis, maka akan menimbulkan panas yang

berlebihan sehingga akan merusak produk. Tetapi di dalam resin epoxy,

katalisnya biasa disebut sebagai hardener. Sedangkan komposisi pencampuran

antara resin dan hardener adalah 1 : 1 atau 2 : 1.

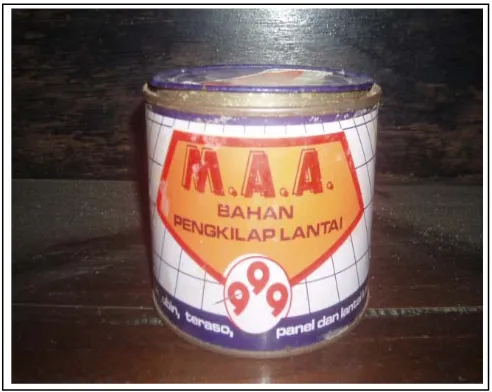

Karena proses pembuatan akan mengakibatkan lengketnya produk

dengan cetakan, maka untuk menghindari itu harus diadakan proses pelapisan

terhadap cetakan yaitu dengan mengunakan release agent. Release agent atau zat

pelapis yang berfungsi untuk mencegah lengketnya produk pada cetakan saat

proses pembuatan. Pelapisan dilakukan sebelum proses pembuatan dilakukan.

Release agent yang biasa digunakan antara lain waxes (semir), MAA, mirror

glass, vaselin, polyvinyl alcohol, film forming, dan oli.

2.3.4 Larutan Kimia

Dalam hal ini larutan kimia yang digunakan dalam penelitian ini adalah

larutan NaOH (Natrium Hidroksida) dan NaCl (Natrium Chlorida). Dalam larutan

(solute). Zat yang melarutkan zat terlarut itu disebut pelarut atau solven (solvent).

Bila suatu zat terdapat dalam jumlah yang relatif lebih banyak dari yang lain,

maka zat itulah yang biasanya dianggap sebagai pelarut. Zat terlarut maupun

pelarut dapat berupa zat padat, zat cair dan gas.

NaOH termasuk logam alkali yaitu logam golongan IA. Golongan IA

terdiri dari Litium (Li), Natrium (Na), Kalium (K), Rubidium (Rb), Sesium (Cs),

Fransium (Fr). Logam alkali mempunyai sifat mudah larut dalam air dan

merupakan logam pembentuk basa kuat, diantaranya adalah NaOH termasuk basa

kuat. Basa adalah zat yang menaikkan konsentrasi ion OH - di dalam larutan.

Seperti pada NaOH yang terionisasi menjadi Na+ + OH-. Basa dapat terjadi bila

oksida logam direaksikan dengan air. Pada NaCl ikatan yang terjadi adalah ikatan

ion. Yang dimaksud Ikatan Ion adalah ikatan kimia yang terbentuk akibat

tarik-menarik elektrostatik antara ion positif (kation) dan ion negatif. Untuk NaCl =

Na +

+ Cl –

→ NaCl .

Tujuan perendaman serat adalah :

1. Melarutkan lapisan lilin atau sisa gajih yang masih menempel pada

permukaan serat.

2. Menambah kekesatan pada permukaan serat.

3. Diharapkan serat dapat menjadi lebih baik, lebih kuat dan dapat bertahan

serangan bakteri dan mikroorganisme.

Alkali treatment dilakukan untuk mengurangi sisa-sisa kotoran yang

menempel pada permukaan serat dan agar serta lebih tahan terhadap bakteri atau

Tanpa alkali treatment Dengan alkali treatment

Gambar 2.4 Perbandingan permukaan serat akibat Alkali Treatment (Sumber : Li X, Panigrahi, S.A, Tabil, L.G, Crerar, W.J, 2004)

2.4 Faktor-faktor yang Mempengaruhi Kekuatan FRP

FRP adalah suatu bahan komposit yang diperkuat dengan serat dimana

bahan yang berbentuk serat diikat dalam bahan lain yang disebut matrik. Adapun

beberapa faktor yang mempengaruhi sifat bahan komposit yang diperkuat dengan

serat adalah jenis, orientasi, komposisi dan bentuk, sifat mekanik dari matrik, serta

ikatan di dalam campuran antara serat dan matrik (interface atau bonding).

2.4.1 Jenis Serat

Berdasarkan ukuran panjang serat terbagi menjadi dua jenis. kontinyu

(continuous) dan serat pendek. Ukuran ini menentukan kemampuan bahan

komposit dalam menahan gaya luar. Semakin panjang ukuran serat, semakin

efisien juga menahan gaya dalam arah serat. Serat yang panjang itu juga

menghilangkan kemungkinan terjadinya retak sepanjang batas pertemuan antara

serat dan matrik. Oleh karena itu bahan komposit serat kontinyu sangat kuat dan

2.4.2 Orientasi Serat

Orientasi serat dapat menentukan kekuatan suatu bahan komposit.

Secara umum penyusunan serat pada komposit dapat dibedakan menjadi:

1. Unidirectional: serat disusun secara searah parallel satu sama lain,

sehingga didapat kekakuan dan kekuatan optimal pada searah serat

sedangkan kekuatan paling kecil terjadi pada arah tegak lurus serat.

2. Bidirectional: serat disusun secara tegak lurus satu sama lain

(orthogonal). Pada susunan ini kekuatan tertinggi terdapat pada arah

pemasangan serat.

3. Isotropic: penyusunan serat dilakukan secara acak, sifat dari susunan ini

adalah isotropic, yaitu kekuatan pada satu titik pengujian mempunyai

kekuatan yang sama.

Gambar 2.5 Jenis-jenis Orientasi Serat (Sumber : Hadi, B.K., 2000)

2.4.3 Komposisi dan Bentuk Serat

Berdasarkan bentuk, secara umum serat penguat mempunyai penampang

lingkaran dan beberapa bentuk lain, misalnya bujur sangkar. Kekuatan serat dapat

kekuatannya akan semakin besar, sebaliknya jika diameter semakin besar maka

kekuatan akan berkurang. Berdasar komposisinya, serat yang digunakan sebagai

bahan penguat komposit dibedakan menjadi:

1. Serat organik: yaitu serat yang berasal dari bahan organik, misalnya

selulosa, polipropilena, grafit, serat rami, serat pandan alas, serat kapas,

serat kelapa, dll.

2. Serat anorganik: yaitu serat yang dibuat dari bahan-bahan anorganik,

misalnya glass dan keramik. Adapun serat yang mempunyai kekuatan

tinggi dan tahan panas.

2.4.4 Faktor Matrik

Dari berbagai macam jenis yang ada, matrik tersebut mempunyai fungsi

yaitu:

1. Sebagai transfer dari beban, yaitu mendistribusikan beban ke serat

sebagai bahan yang mempunyai modulus kekuatan tinggi.

2. Sebagai pengikat fase serat pada posisinya, pada proses pembuatan

bahan komposit yang diperkuat serat dan diikat oleh matrik, matrik

harus mempunyai sifat adhesi yang baik terhadap serat untuk

menghasilkan struktur komposit yang sempurna karena hal ini

berhubungan erat dengan transfer beban. Jika matrik mempunyai sifat

adhesi yang kurang baik maka transfer beban tidak sempurna dan

menyebabkan kegagalan berupa lepasnya ikatan antara matrik dengan

serat (debounding failure). Secara garis besar kualitas matrik

membasahi serat, banyak tidaknya rongga (void) saat dituang,

temperatur atau tekanan curing, dan kekentalan.

3 Melindungi permukaan serat penguat dari abrasi yang diakibatkan

oleh perlakuan secara mekanik misalnya gesekan antar serat.

2.4.5 Fase Ikatan

Kemampuan ikatan antara fiber dan matrik dapat ditingkatkan dengan

memberikan aplikasi perlakuan permukaan yang disebut dengan coupling agent,

yang meningkatkan sifat adhesi antara matrik dan fiber. Coupling agent

diterapkan pada serat sebagai perlakuan secara kimiawi dalam bentuk sizing

(perlakuan permukaan ketika serat sedang dibentuk) dan finishing (perlakuan

yang diterapkan setelah serat diproduksi dalam bentuk benang atau wolven

fabric). Proses finishing juga dapat melindungi dan mencegah kerusakan akibat

gesekan antara serat sebelum dibuat menjadi struktur komposit.

2.5 Fraksi Volume

Fraksi volume (%) adalah perbandingan volume bahan pembentuk

komposit terhadap volume komposit.

Misal : Vs = % serat

Vm = % matrik

Vk = % katalis

Vc = 100 %

2.6 Pengujian Komposit

Untuk mengetahui sifat mekanis dari komposit maka dilakukan beberapa

pengujian. Jenis pengujian yang dilakukan adalah uji tarik dan uji impak.

2.6.1 Pengujian Tarik

Pengujian tarik yang dilakukan adalah untuk mengetahui kekuatan tarik

dan regangan dari matrik, maupun komposit serat. Metode yang digunakan adalah

benda uji dijepit pada mesin uji dengan pembebanan perlahan-lahan meningkat

sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik yang

bekerja pada benda uji akan menimbulkan pertambahan panjang disertai

pengecilan diameter benda uji. Perbandingan antara pertambahan panjang (∆L)

dengan panjang awal benda uji (L) disebutregangan. Pengujian tarik ini dilakukan

di Laboratorium Ilmu Logam Universitas Sanata Dharma.

Untuk mengetahui kekuatan tarik dan regangan dari matrik maupun

komposit serat dilakukan suatu perhitungan dengan menggunakan rumus berikut :

2.6.2 Pengujian Impak

Pengujian impak dimaksud untuk mengetahui sifat fisis liat atau getas

benda uji sebelum dan sesudah mendapat perlakuan panas. Uji impak ini

membutuhkan tenaga untuk mematahkan benda uji dengan sekali pukul, alat

pukul yang digunakan berupa sebuah palu dengan berat tertentu yang dijatuhkan

dengan cara dilepaskan dari sudut 150o (α) dan sisi pisau pada palu menengenai

benda uji berbentuk persegi panjang dengan ukuran 10 x 10 mm, panjang 55 mm

dan takikan 2 mm serta sudut takikan 45o, karena pukulan tersebut benda uji akan

patah, kemudian palu akan berayun kembali membentuk sudut (β) hasil dari

keliatan benda uji.

Gambar 2.6 Prinsip Pengujian Impak

Harga uji impak dapat dicari dengan rumus:

W = GR (cos β - cos α) (joule) ...(2.3)

dimana : W = Tenaga patah (joule)

β = Sudut yang dibentuk palu setelah mematahkan benda uji

G = Berat palu (1,357 kg = 13,31 N )

R = Jarak titik putar palu sampai titik berat palu = 0,3948 m

Harga keliatan suatu bahan dapat dicari dengan menggunakan rumus:

Keliatan =

Dari metode ini dapat diperoleh keuntungan sebagai berikut:

1. Bentuk benda uji yang digunakan sangat cocok untuk mengukur

ketangguhan tarik pada bahan kekuatan rendah.

2. Pengujian dapat dilakukan pada suhu dibawah suhu ruang

3. Dapat juga digunakan untuk perbandingan pengaruh paduan dan

perlakuan panas pada ketangguhan takik.

Disamping beberapa keuntungan diatas pada metode ini, terdapat juga kerugian

yang terjadi, diantaranya:

1. Hasil uji impak tidak bisa dimanfaatkan dalam perancangan, karena

uji ini bersifat merusak.

2. Tidak terdapat hubungan antara data uji impak dengan ukuran cacat.

2.6.3 Foto Makro

Foto makro dilakukan untuk mengetahui bentuk patahan yang terjadi

2.6.4 Foto Mikro

Foto mikro dilakukan untuk mengetahui struktur mikro dari komposit

baik matrik ataupun seratnya. Dengan foto mikro, proses pelapisan matrik pada

serat dapat diamati apakah ikatan antara matrik dan serat benar-benar kuat atau

tidak.

2.7 Bentuk-bentuk Patahan

Dari hasil pengujian akan didapat jenis patahan yang menunjukkan

karakter dari bahan.

1. Patah liat : pada bahan ductile (liat) akan terlihat arah rambatan retak

yang tidak rata, tampak buram dan berserat. Bentuk patahan liat dapat

dilihat pada gambar 2.7.

Gambar 2.7 Bentuk Patahan Liat (Sumber : Van Vlack, L.H, 1985)

2. Patah getas : patahan getas akan memberikan tampilan permukaan yang

patahan, permukaannya pun mengkilap. Bentuk patahan ini dapat dilihat

pada Gambar 2.8.

Gambar 2.8 Bentuk Patahan Getas (Sumber : Van Vlack, L.H, 1985)

3. Patah Campuran : patahan ini mempunyai patahan yang sebagian getas

dan sedikit liat. Bentuk patahan ini dapat dilihat pada Gambar 2.9.

3.1 Penyusun Bahan Komposit

Agar lebih sistematis dalam penelitian maka dibuat alur jalannya penelitian seperti ditunjukkan pada Gambar 3.1

`

Gambar 3.1 Skema Jalan Penelitian Pembelian Bahan

1.Pengujian tarik matrik dan komposit. 2.Pengujian impak matrik dan komposit 3. Pengamatan Foto Makro dan Mikro

3.2 Persiapan Benda Uji

2.2.1 Alat dan bahan

Dalam pembuatan komposit serat widuri, dipergunakan alat-alat sebagai berikut:

1. Timbangan digital, yang digunakan untuk menimbang massa serat yang akan digunakan.

2. Cetakan yang terbuat dari kaca dengan berbagai ukuran (dimensi sesuai dengan cetakan yang akan dibuat).

3. Gelas ukur (gelas ukur 1 liter) dan pengaduk untuk mendapatkan volume resin yang akan dipakai dan mencampur resin dengan

hardener.

4. Lem kaca silicone sealant dan double tape.

5. MAA, bahan pengkilap lantai disini digunakan sebagai pelapis pada kaca yang berfungsi agar komposit yang telah mengering mudah dilepas dari cetakan.

6. Kuas, digunakan untuk alat melapisi permukaan cetakan dengan MAA.

Bahan-bahan yang digunakan untuk membuat komposit serat widuri adalah sebagai berikut :

1. Resin

Resin yang digunakan dalam penelitian ini adalah Resin Epoxy

dengan merk DYNASTY. Dengan ciri-ciri resin ini berwarna putih (bening). Resin epoxy ini disertai katalis atau biasa disebut hardener

(berwarna kuning)dengan perbandingan pencampuran antara resin dengan hardenernya adalah 1 : 1 .

Gambar 3.2 Resin dan Hardener Epoxy

2. Serat

Gambar 3.3 Tumbuhan Widuri

(Sumber : IPTEKnet.com)

3. Release Agent

Gambar 3.4 Release Agent ( MAA )

3.2.2 Pembuatan Serat Widuri

Untuk mendapatkan serat widuri, maka diperlukan langkah-langkah yang tepat sehingga diperoleh serat dengan kekuatan yang optimal. Adapun langkah-langkah untuk mendapatkan serat widuri adalah sebagai berikut :

a) Buah widuri yang sudah cukup matang dipetik, kemudian dibuka kulitnya, karena seratnya terletak dibagian dalam buah widuri.

Gambar 3.5 Buah widuri yang

Buah widuri dapat dilihat pada Gambar 3.5.

masih dipohon

b) n dalam buah agar biji tidak mengganggu saat proses pembersihan.

Buah yang sudah dibuka, diambil biji-bijinya di bagia

Seperti dapat dilihat pada Gambar 3.6.

Gambar 3.6 Pemisahan serat dari bijinya

c) Setelah biji dibuang, serat widuri dipisah-pisahkan dari tongkolnya hingga diperoleh serat widuri yang terpisah dari buahnya. Seperti

yang diperlihatkan pada Gambar 3.7.

a) Setelah didapat serat yang masih basah, maka serat harus dibersihkan dari sisa getah yang masih menempel. Seperti ditunjukkan pada Gambar 3.8.

Gambar 3.8 Serat basah yang sudah dibersihkan

b) Kemudian serat dikeringkan dengan dijemur dan diangin-anginkan hingga kering. Hal ini bertujuan untuk menurunkan kadar air pada serat, sebelum disimpan agar tahan lama, dan didapatlah serat widuri yang sudah kering. Seperti ditunjukkan pada Gambar 3.9

Serat yang sudah kering disimpan dalam tempat yang sejuk dan kering (tidak lembab).

3.2.3 Perlakuan Serat Widuri

Perlakuan serat yang dilakukan adalah perendaman dengan menggunakan NaOH (Natrium Hidroksida) selama 3 jam, perendaman NaOH selama 3 jam ini dilakukan karena dari data hasil penelitian sebelumnya waktu yang paling baik untuk merendam serat organik adalah kurang lebih selama 3 jam (Li X, Panigrahi, S.A, Tabil, L.G, Crerar, W.J, 2004), setelah itu diteruskan perendaman dengan NaCl (Natrium Chlorida) selama 2 jam pada temperatur 70o C.

Untuk membuat variasi konsentrasi NaOH (Natrium Hidroksida) dengan prosentase 2,5% ; 5% ; dan 7,5 % yang dilarutkan dengan air suling (Aquades) dengan komposisi masing-masing dihitung berdasarkan persamaan sebagai berikut :

Prosentase yang digunakan untuk setiap 1 liter larutan adalah :

• 2,5 % NaOH ►

komposisi aquades adalah 975 mL.

• 5 % NaOH ► 100

5

x 1000 mL = 50 gram NaOH, jadi

komposisi aquades adalah 950 mL.

• 7,5 % NaOH ►

Begitu juga menentukan kadar NaCl (Natrium Chlorida) yang digunakan dalam

komposisi aquades adalah 975 mL.

• 5 % NaCl ► 100

5

x 1000 mL = 50 gram NaCl, jadi

komposisi aquades adalah 950 mL.

• 7,5 % NaCl ►

komposisi aquades adalah 925 mL.

Setelah setiap konsentrasi dan volume aquades diketahui, maka alat-alat yang perlu kita persiapkan adalah :

1. Akuarium (wadah untuk merendam serat) 2. NaOH

3. NaCl

4. Timbangan digital (digunakan untuk menimbang NaOH dan NaCl yang diperlukan)

5. Air suling (Aquades)

6. Gelas ukur (untuk mengukur volume aquades)

7. Pengaduk kaca (untuk mengaduk NaOH dengan aquades)

9. Sarung Tangan (untuk mengambil serat setelah proses perendaman selesai)

Setelah seluruh alat tersedia, langkah-langkah yang perlu dilakukan untuk proses perendaman serat adalah :

1. Mempersiapkan wadah, yaitu akuarium yang telah dibersihkan. Seperti ditunjukkan pada gambar 3.10

Gambar 3.10 Akuarium untuk perendaman serat

2. Mempersiapkan serat yang akan diberi perlakuan.

3. Menimbang berat NaOH menggunakan timbangan digital.

4. Menuang aquades ke dalam gelas ukur sesuai dengan volume yang telah ditentukan lalu dimasukkan kedalam aquarium.

5. Melarutkan NaOH yang telah ditimbang ke dalam aquades yang berada di dalam akuarium.

6. Mengaduk NaOH dengan air suling (aquades) sampai rata dan benar-benar bercampur (cair).

Gambar 3.11 Proses perendaman serat

1. Mengaduk serat dengan pengaduk kaca, dimaksudkan agar setiap serat

dapat benar-benar terendam dengan larutan NaOH dengan aquades.

2. Setelah 3 jam, serat diambil dari dalam akuarium dengan menggunakan

sarung tangan.

3. Setelah diambil dari aquarium serat dimasukkan ke larutan NaCl sesuai

kadar yang telah dibuat.

4. Larutan NaCl yang telah direndami serat dimasukkan ke dalam oven yang

temperaturnya telah diset pada temperature 70o C.

5. Proses perendaman serat dengan NaCl dilakukan selama 2 jam. Setelah itu

serat di bersihkan dan dibilas dengan air lalu dikeringkan.

6. Setelah serat kering, maka serat tersebut dapat siap dibuat sebagai bahan

komposit. Perbedaan serat sebelum dan sesudah perendaman dapat dilihat

Serat tanpa perendaman Serat setelah perendaman

Gambar 3.12 Perbandingan Serat Sebelum dan Setelah Perendaman

3.3 Pembuatan cetakan

Komposit yang akan dibuat adalah komposit dengan serat acak. Bahan

yang digunakan untuk membuat cetakan adalah kaca, dengan alasan bahwa kaca

mempunyai rata permukaan yang bagus, sehingga tidak diperlukan pengerjaan

permukaan. Alat yang digunakan dalam pembuatan cetakan antara lain:

1. Pemotong kaca, untuk memotong kaca yang akan digunakan sebagai

cetakan.

2. Lem kaca (silicon sealant), untuk mengelem susunan kaca sehingga

membentuk suatu cetakan. Lem ini juga berfungsi sebagai penutup pada

celah antar kaca, sehingga cairan resin tidak merembes keluar cetakan.

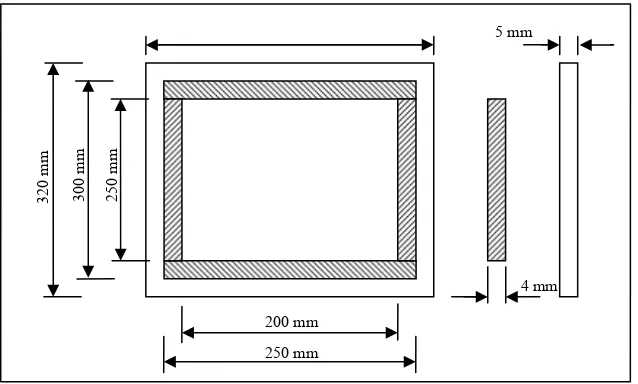

3.3.1 Cetakan Uji Tarik

5 mm

Gambar 3.13 Skema cetakan uji tarik

3.3.2 Cetakan Uji Impak

Skema cetakan uji impak dapat dilihat pada Gambar 3.14.

150 mm

Gambar 3.14 Skema cetakan uji impak

3.4 Pembuatan Komposit

Pembuatan benda uji matrik dan komposit menggunakan cetakan

cara Hand Lay-Up karena cara ini paling mudah, dan sesuai diterapkan untuk

produksi skala kecil.

3.4.1 Pencetakan benda uji matrik untuk pengujian tarik

Langkah-langkah pencetakan benda uji matrik pengikat adalah sebagai

berikut:

1. Cetakan dipersiapkan, permukaan cetakan dilapisi release agent.

Pelapisan dilakukan sebanyak 3 kali, setiap pelapisan dikeringkan

terlebih dahulu pada sinar matahari sampai menjadi keras seperti

lapisan lilin. Pelapisan release agent dilakukan untuk mempermudah

pelepasan benda uji dari cetakan.

2. Menyiapkan resin dan hardener sesuai dengan volume cetakan 200 ml

menggunakan gelas ukur. Perbandingan antara resin dan hardener

adalah 1 : 1.

Vcetakan = V(resin+katalis) = p x l x t

= 250 x 200 x 4

= 200.000 mm3 = 200 ml

Maka didapat volume resin = 100 ml, dan volume hardener =100 ml.

3. Mencampur resin dan hardener kedalam gelas kaca dan diaduk sampai

rata. Pengadukan ini harus dilakukan secara cepat agar resin dan

hardener dapat tercampur dengan sempurna sebelum menjadi kental

dan mengeras. Selain itu hindari pengadukan yang dapat menyebabkan

gelembung, sebab gelembung yang timbul pada waktu proses

4. Setelah campuran resin dan hardener tercampur rata, adonan tersebut

dapat dituang kedalam cetakan lalu cetakan ditutup menggunakan

kaca. Agar hasil yang didapat padat dan mendapatkan ukuran yang

sesuai kebutuhan, bagian atas penutup cetakan diberi beban + 20kg.

5. Proses pengeringan membutuhkan waktu ± 24 jam. Setelah resin

kering berarti resin siap dikeluarkan dari cetakan. Dimensi hasil

cetakan dapat dilihat pada Gambar 3.15.

6. Hasil cetakan benda uji tarik dipotong menurut standar pengujian tarik

200 m

m

250 mm

4 mm

Gambar 3.15 Dimensi Hasil Cetakan Uji Tarik Matrik

3.4.2 Pencetakan benda uji matrik untuk pengujian impak

Proses pembuatan dan pencetakan benda uji matrik pengikat untuk uji

impak sama dengan pembuatan benda uji matrik untuk uji tarik, menggunakan

media kaca sebagai cetakan. Perbedaannya hanya pada ukuran dan dimensinya.

Langkah-langkah pencetakan adalah sebagai berikut:

1. Cetakan disiapkan, kemudian cetakan dilapisi release agent 3 kali.

3. Campuran resin dan hardener diaduk sampai rata dengan menggunakan

pengaduk dari kaca selama + 3 menit. Setelah campuran teraduk rata

kemudian dituang kedalam cetakan lalu cetakan ditutup menggunakan

kaca. Agar hasil yang didapat padat dan mendapatkan ukuran yang sesuai

kebutuhan, pada bagian atas penutup cetakan diberi beban + 20 kg.

Dimensi hasil cetakan uji impak matrik dapat dilihat pada Gambar 3.16

4. Setelah proses pengeringan ± 24 jam, resin siap dikeluarkan dari cetakan,

matrik dapat dilepas dari cetakan.

5. Hasil cetakan benda uji matrik dipotong sesuai standar pengujian impak.

Gambar 3.16 Dimensi Hasil Cetakan Uji Impak Matrik

3.4.3 Benda Uji Komposit

Langkah pertama dalam pembuatan benda uji komposit adalah

mengetahui massa jenis (ρ) serat widuri. Metode perhitungan massa jenis (ρ) serat

widuri adalah sebagai berikut :

1. Menimbang massa serat.

2. Menimbang massa plastik.

55 m

m

10 mm

3. Memasukkan serat widuri tadi ke dalam plastik.

4. Memvakumkan plastik tadi yang telah dimasuki serat widuri.

5. Memasukkan air kedalam gelas ukur dan dicatat volume air yang

ada didalamnya.

6. Memasukkan plastik yang telah dimasuki serat widuri dan telah

divakumkan tadi ke dalam gelas ukur dan mencatat pertambahan

volume air (∆V) yang naik.

7. Pertambahan volume air yang naik tadi dicatat dan hasilnya

dikurangi massa plastik

8. Melakukan perhitungan dengan rumusan sebagai berikut:

ρ =

Karena alat-alat yang digunakan untuk mencari massa jenis (ρ)

serat widuri kurang memadai, maka massa jenis (ρ) diasumsikan

= 1,2 gr/cm3 atau sama dengan massa jenis (ρ) rata-rata serat alam.

3.4.4 Pencetakan Komposit untuk Pengujian Tarik

Proses pembuatan dan pencetakan benda uji komposit sama dengan

pembuatan benda uji matrik, perbedaannya pada proses pembuatan benda uji

komposit ini menggunakan serat widuri sebagai bahan penguat. Langkah-langkah

1. Cetakan disiapkan, kemudian cetakan dilapisi release agent 3 kali.

2. Serat widuri disiapkan sesuai dengan prosentase volume serat yang

dibutuhkan.

Digunakan fraksi volume serat 10 % serat widuri :

Serat = 10% x Vcetakan x ρ

3. Mempersiapkan resin dan hardener serta diaduk sampai rata.

Resin + hardener = 250 3

Karena perbandingan resin dan hardener adalah 1 : 1, maka

volume resin = 112,5 ml dan hardenernya = 112,5 ml.

4. Sebagian campuran resin dan hardener ± 30 % dituang kedalam cetakan

merata diseluruh setakan kemudian diberikan serat secara acak (mat)

menutupi campuran resin dan hardener, lalu diberikan lagi sisa campuran

resin dan katalis tersebut diatas serat sampai rata menutupi seluruh serat.

5. Cetakan ditutup menggunakan media kaca yang telah diberi release

agent 3 kali, bagian atas penutup cetakan diberi beban (+ 20 kg) agar

didapat hasil yang padat dan ukuran yang sesuai kebutuhan (± 4 mm).

6. Setelah ± 24 jam campuran resin dan hardener mengering dan komposit

perendaman 2.5% NaOH 2.5% NaCl, 5% NaOH 5% NaCl Dan 7.5%

NaOH 7.5% NaCl serta tanpa perendaman. Hasil cetakan benda uji

komposit dipotong menurut standar pengujian tarik.

3.4.5 Pencetakan Komposit untuk Pengujian Impak

Proses pembuatan dan pencetakan benda uji komposit untuk uji impak

ini sama dengan proses – proses sebelumnya. Langkah-langkah pembuatan benda

uji komposit untuk pengujian impak adalah sebagai berikut:

1. Cetakan disiapkan, kemudian dilapisi release agent 3 kali.

2. Serat widuri disiapkan sesuai dengan prosentase serat yang dibutuhkan.

Digunakan fraksi volume serat 10 % serat widuri :

Serat = 10% x Vcetakan x ρ

3. Mempersiapkan resin dan hardener serta diaduk sampai rata.

Resin + hardener = 90 3 100

90

cm

× = 81 cm3 = 81 ml.

Karena perbandingan resin dan hardener 1 : 1, maka volume

resin = 40.5 ml dan hardenernya = 40.5 ml.

4. Sebagian campuran resin dan hardener ± 30% dituang kedalam cetakan

merata diseluruh setakan kemudian diberikan serat secara acak

menutupi campuran resin dan katalis, lalu diberikan lagi sisa campuran

5. Cetakan ditutup menggunakan media kaca yang telah diberi release

agent 3 kali, kemudian diberi beban agar hasil yang didapat padat dan

mendapatkan ukuran yang sesuai kebutuhan (±10 mm). Proses

pencetakan untuk 4 variasi yaitu tanpa perendaman, 2.5% NaOH 2.5%

NaCl, 5% NaOH 5% NaCl Dan 7.5% NaOH 7.5% NaCl

6. Setelah ± 24 jam, komposit dapat dilepas dari cetakan.

7. Hasil cetakan benda uji komposit dipotong dan difinishing menurut

standar pengujian impak

3.5 Bentuk dan dimensi benda uji

3.5.1 Benda uji matrik untuk pengujian tarik

Pengujian tarik matrik pengikat mengacu pada standar pengujian ASTM

D638-1 (Standar Test Methode for Tensile Properties of Plastic). Bentuk dan

dimensi benda uji tarik matrik pengikat yang digunakan dapat dilihat pada

Gambar 3.17 dan gambar benda uji tarik matrik dapat dilihat pada Gambar 3.18.

Gambar 3.18 Benda Uji Tarik Matrik

4 60

R13

200

20 12.5

Satuan : mm

50

3.5.2 Benda uji komposit untuk pengujian tarik

Pengujian tarik komposit mengacu pada standar pengujian ASTM A370.

Bentuk dan dimensi benda uji tarik komposit yang digunakan dapat dilihat pada

Gambar 3.19 dan gambar benda uji tarik komposit dapat dilihat pada Gambar

3.20.

Gambar 3.20 Benda uji tarik komposit

2 45 O

55

10

10

Satuan : mm 3.5.3 Benda uji matrik dan komposit untuk pengujian impak

Pengujian impak matrik pengikat dan komposit mengacu pada standar

pengujian ASTM A370. Bentuk dan dimensi benda uji impak matrik pengikat

yang digunakan dapat dilihat pada Gambar 3.21 dan gambar benda uji impak

matrik dapat dilihat pada Gambar 3.22.

Gambar 3.22 Benda Uji Impak Matrik Epoxy

3.6 Metode Pengujian

3.6.1 Metode Pengujian Tarik

Untuk mengetahui sifat-sifat mekanik matrik pengikat dan komposit

digunakan pengujian tarik dengan menggunakan mesin uji tarik. Dalam pengujian

matrik pengikat ini digunakan 5 buah benda uji matrik pengikat dengan dimensi

benda uji sesuai dengan standar ASTM D 638-1. Sedangkan pengujian komposit

menggunakan 4 variasi komposit yaitu tanpa perendaman serat, komposit

perendaman serat kadar NaOH dan NaCl 2,5%, komposit perendaman serat kadar

NaOH dan NaCl 5% serta komposit perendaman serat kadar NaOH dan NaCl

7,5%. Masing-masing berjumlah 5 benda uji, jadi ada 20 buah benda uji komposit

dengan dimensi benda uji sesuai standart ASTM A370.

Pengujian tarik matrik pengikat dan komposit menggunakan mesin uji

tarik yang berada di laboratorium Ilmu Logam Universitas Sanata Dharma.

a. Mencatat dan menandai dengan nomor benda yang akan diuji.

b. Mencatat ukuran-ukuran benda uji sampai ketelitian 0,3 mm.

c. Memasang benda uji pada penjepit (grip) atas dan bawah pada mesin uji.

Diusahakan agar benda uji betul-betul vertikal, kemudian

mengencangkan kedua penjepit.

d. Mengoperasikan mesin uji tarik

e. Mencatat data-data hasil pengujian

Hasil pengujian tarik berupa print-out grafik hubungan beban dan

pertambahan panjang selama pengujian berlangsung. Mesin uji tarik diperlihatkan

pada Gambar 3.23.

Gambar 3.23 Mesin Uji Tarik

3.6.2 Metode Pengujian Impak

Pengujian ini dilakukan untuk mengetahui besarnya harga tenaga impak

pada penelitian adalah jenis mesin uji impak Charpy yang dapat dilihat pada

Gambar 3.24. Langkah-langkah pengujian impak sebagai berikut:

a. Mempersiapkan Benda Uji

Benda uji dibuat dengan bentuk empat persegi panjang dengan ukuran

10 x 10 x 55 mm dan diberi takik sedalam 2 mm dengan sudut 450 yang

berada ditengah-tengah benda uji, kemudian dihaluskan dulu sisi-sisinya

menggunakan amplas agar permukaan benda uji menjadi rata.

b. Pelaksanaan Penelitian

Penelitian dilakukan dengan cara benda uji diletakkan pada tempat

dimana bila lengan pada alat uji impak dijatuhkan maka akan tepat

mengenai bagian tengah (takik) benda uji sehingga benda uji akan patah

setelah mendapat beban kejut dari lengan yang dilepas dari sudut 1500,

kemudian lengan membentuk sudut (β) yang dibentuk setelah palu

mematahkan benda uji.

Dalam penelitian ini, dilakukan beberapa pengujian yaitu pengujian tarik

untuk mengetahui kekuatan tarik dan regangan, sedangkan pada pengujian impak

untuk mengetahui ketahanan patah dan keuletan. Setelah itu dilakukan pengujian

tarik dan impak dilakukan foto mikro dan makro Penelitian ini bertujuan untuk

mengetahui beberapa sifat mekanik komposit serat widuri dan matrik pengikat

resin epoxy. Hasil pengujian dan perhitungan disajikan dalam bentuk tabel dan

grafik, sedangkan analisis dalam bentuk tulisan.

4.1 HASIL PENGUJIAN TARIK

Pengujian terhadap benda uji menghasilkan print-out grafik hubungan

beban-pertambahan panjang pada masing-masing benda uji, print-out grafik hasil

pengujian disajikan pada lampiran. Dengan pembacaan grafik beban pertambahan

panjang tersebut diperoleh nilai kekuatan tarik dan regangan komposit. Dari

pengujian masing-masing jenis komposit dapat diambil nilai rata-rata tegangan

Tabel 4.1. Kekuatan Tarik dan Regangan Rata-Rata Komposit

No. Jenis Komposit Kekuatan Tarik Rata-Rata Regangan Rata-Rata

σ(kg/mm2) ε(%)

1 Resin Epoxy 4,62 3,00

2 Tanpa Perendaman 1,66 0,6

3 2,5% NaOH + 2,5%NaCl 1,39 1,88

4 5% NaOH + 5% NaCl 1,37 2

5 7,5% NaOH + 7,5%NaCl 1,57 1,78

Dari pengujian tarik komposit serat widuri dengan perendaman NaOH

tanpa NaCl sebelumnya didapat nilai-nilai tegangan tarik dan regangan yang

ditampilkan pada tabel 4.2.

Tabel 4.2 Kekuatan Tarik dan Regangan Rata-Rata Komposit Tanpa NaCl

No. Jenis Komposit Kekuatan Tarik Rata-Rata Regangan Rata-Rata

σ(kg/mm2) ε(%)

1 2,5% NaOH 1,56 0,7

2 5% NaOH 0,96 0,8

3 7,5% NaOH 0,90 0,7

Dari Tabel 4.1 dapat dilihat matrik epoxy memiliki nilai kekuatan tarik

dan regangan rata-rata tertinggi. Komposit tanpa perendaman NaOH + NaCl

mempunyai kekuatan tarik yang tinggi dibandingkan komposit dengan

serat NaOH + NaCl mempunyai nilai kekuatan tarik yang relatif sama meskipun

pada komposit perendaman 7,5 % NaOH + NaCl cenderung naik walaupun

sedikit. Ini bisa disebabkan kurang besarnya prosentase NaOH + NaCl yang

digunakan. Faktor fraksi serat yang kecil juga cenderung merusak kekuatan dari

komposit tersebut, dimana faktor matrik masih sangat dominan dalam

menentukan kekuatan dari komposit itu, serta faktor lain seperti pada saat proses

pembuatan, void, kurang meratanya serat pada saat pembuatan komposit

sehingga kekuatan komposit tidak dapat merata pada setiap titik. Grafik kekuatan

tarik rata-rata komposit serat perendaman NaOH + NaCl dapat dilihat pada

Gambar 4.1. Sedangkan grafik regangan rata-rata komposit serat perendaman

NaOH + NaCl dengan dapat dilihat pada Gambar 4.2.

GRAFIK KEKUATAN TARIK RATA-RATA

GRAFIK REGANGAN RATA-RATA

4.2 HASIL PENGUJIAN IMPAK

Metode yang digunakan dalam pengujian impak ini adalah metode

Charpy. Berbeda dengan pengujian tarik, pada pengujian impak ini tidak ada

print-out grafiknya. Dalam penelitian dilakukan beberapa pengujian impak secara

terpisah, yaitu: terhadap matrik pengikat dan komposit yang dihasilkan. Data yang

didapat adalah berupa sudut (β) yang ditunjukkan oleh jarum penunjuk terhadap

dial (piringan angka). Dari pengujian ini dapat diambil nilai rata-rata tenaga patah

Tabel 4.3 Tenaga Patah dan Keuletan Rata-Rata Komposit

No. Jenis Komposit Tenaga Patah Rata-Rata Keuletan Rata-Rata

(Joule) (Joule/m2)

1 Resin Epoxy 0,1612 1930

2 Tanpa Perendaman 0,8173 10170

3 2,5% NaOH + 2,5%NaCl 1,0717 11266

4 5% NaOH + 2,5% NaCl 0,7049 7454

5 7,5% NaOH + 2,5%NaCl 0,5141 5885

Dari pengujian impak komposit serat widuri dengan perendaman NaOH

tanpa NaCl sebelumnya didapat nilai-nilai tenaga patah dan keuletan yang

ditampilkan pada tabel 4.4.

Tabel 4.4 Tenaga Patah dan Keuletan Rata-Rata Komposit Tanpa NaCl

No. Jenis Komposit Tenaga Patah Rata-Rata Keuletan Rata-Rata

(Joule) (Joule/m2)

1 2,5% NaOH 1,0328 12170

2 5% NaOH 0,2056 2500

3 7,5% NaOH 0,7074 8480

Pada Tabel 4.3 dapat dilihat bahwa matrik lebih getas dari komposit

dimana harga tenaga patah dan keuletannya lebih kecil dari komposit. Komposit

yang paling tinggi dibanding matrik dan komposit lainnya, komposit ini berarti

yang paling kuat menahan beban impak (kejut). Keuletan rata-rata yang tertinggi

dimiliki oleh komposit tanpa perendaman serat, komposit inilah yang paling ulet

atau liat (tough) Dengan hasil tersebut maka perendaman serat dengan

NaOH + NaCl justru menurunkan nilai tenaga patah dan keuletan komposit, dan

agar lebih jelas maka data pada tabel tersebut akan disajikan dalam bentuk grafik.

Grafik tenaga patah rata-rata komposit serat perendaman NaOH + NaCl

ditampilkan pada Gambar 4.3, dan grafik regangan rata-rata komposit serat

perendaman NaOH + NaCl dapat dilihat pada Gambar 4.4.

GRAFIK TENAGA PATAH RATA-RATA

GRAFIK KEULETAN RATA-RATA

Gambar 4.4 Grafik Keuletan Rata-Rata Komposit

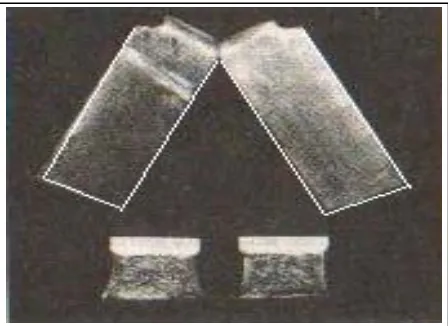

4.3 PENGAMATAN BENTUK PATAHAN

Analisa struktur makro bertujuan untuk mengetahui bentuk patahan

benda uji secara makroskopis setelah dilakukan pengujian tarik dan impak.

Matrik polimer dalam aplikasi komposit secara umum dikenal dengan

sifat regangan yang tinggi. Pada gambar 4.5 dapat dilihat bentuk patahan yang

terjadi pada matrik epoxy setelah dilakukan uji impak. Jika meninjau model

kerusakan matrik yang terjadi, kerusakan tersebut tergolong kerusakan jenis patah

getas karena patahan yang terjadi pada benda uji memiliki patahan yang rata dan

mempunyai permukaan mengkilap.

Pada pengujian impak komposit serat widuri dengan perendaman serat

2,5 % NaOH dan NaCl patahan yang terjadi adalah patahan campuran, sedangkan

patahan yang terjadi pada komposit tanpa perendaman NaOH + NaCl dan

komposit dengan variasi lainnya, patahan yang terjadi berupa patahan getas. Jenis

patahan yang terjadi pada komposit ini dapat disebabkan karena fraksi volume

serat hanya 10% sehingga warna permukaan patahan cenderung mengkilat, hal ini

menunjukkan konsentrasi matrik masih sangat dominan dalam menentukan jenis

patahan yang terjadi. Selain itu terjadi kegagalan ikatan (debounding failure) yang

menyebabkan ikatan tidak sempurna sehingga dapat menurunkan kekuatan pada

komposit.

Pada pengujian tarik, patahan yang terjadi sebagian besar adalah patahan

campuran. Ini dapat dilihat pada patahan mempunyai patahan yang sebagian getas

dan sebagian liat. Foto makro bentuk patahan-patahan komposit dapat dilihat pada

Pada Gambar 4.6, Gambar 4.7, Gambar 4.8 dan Gambar 4.9.

Patahan uji tarik Patahan uji impak

Patahan uji tarik Patahan uji impak

Gambar 4.7 Patahan Komposit Perendaman Serat (NaOH + NaCl) 2,5 %

Patahan uji tarik Patahan uji impak

Gambar 4.8 Patahan Komposit Perendaman Serat (NaOH + NaCl) 5 %

Patahan uji tarik Patahan uji impak

Gambar 4.9. Patahan Komposit Perendaman Serat (NaOH+ NaCl) 7,5 %

4.4 PENGAMATAN STRUKTUR MIKRO

Tujuan analisa struktur mikro adalah untuk mengetahui struktur komposit

sesudah dilakukan pengujian tarik dan impak serta mengetahui perubahan struktur

komposit berdasarkan perlakuan kimia pada serat yaitu dengan dilakukannya

Gambar 4.12, Gambar 4.13 dan Gambar 4.14 dapat dilihat foto struktur mikro

komposit serat widuri dari berbagai jenis perlakuan kimia serat.

100 μm

Gambar 4.10 Foto Struktur Mikro Komposit Tanpa Perendaman Serat

100 μm

100 μm

Gambar 4.12 Foto Struktur Mikro Komposit Perendaman (NaOH + NaCl) 5%

100 μm

Gambar 4.13 Foto Struktur Mikro Komposit Perendaman (NaOH + NaCl) 7,5 %

Dari pengamatan yang dilakukan secara mikro, dapat disimpulkan bahwa

kerusakan yang terjadi dikarenakan ikatan antara serat dan matrik. Hal tersebut

bisa dikarenakan matrik tidak mengikat serat secara menyeluruh. Serta dibeberapa

bagian komposit dapat dilihat serat berada mengelompok. Pengelompokan ini

sehingga permukaan serat-serat itu tidak terikat matrik secara merata dan

akibatnya tidak ada transfer tegangan dari bagian lain dalam komposit tersebut

yang mengakibatkan komposit akan menurun kekuatannya.

100 μm

Gambar 4.14 Foto Mikro Kawat Tembaga

Untuk mengetahui ukuran nyata hasil foto mikro, digunakan

pembanding berupa kawat tembaga yang berdiameter 0,11 mm. Gambar 4.14

menunjukkan gambar kawat tembaga pembanding dimana penampang kawat

memiliki diameter 12 mm dengan perbesaran pada lensa kamera 100X. Dengan

perbandingan antara ukuran nyata kawat pembanding dan ukuran kawat

pembanding pada gambar, dapat diketahui ukuran nyata dari variabel yang diukur

pada foto mikro komposit dengan catatan perbesaran antara foto mikro komposit

4.5 KERUSAKAN PADA KOMPOSIT

Kemungkinan yang bisa menyebabkan turunnya kekuatan komposit

tersebut adalah sebagai berikut:

1. Adanya udara terperangkap (void) dalam komposit.

Kerusakan komposit dapat terjadi karena adanya void didalam komposit

yang bisa menyebabkan komposit akan patah pada daerah void. Hal

tersebut dikarenakan semakin besar fraksi volume serat penguat pada

komposit, semakin banyak pula void yang terdapat dalam komposit

tersebut. Pemakaian serat yang digunakan untuk membuat komposit

masih banyak mengandung prosentase air, hal ini juga bisa

menyebabkan terjadinya void.

2. Orientasi serat yang tidak searah (acak).

Mengakibatkan beban yang diterima tidak dapat didistribusikan secara

merata oleh matrik pengikat, sehingga hanya sebagian dari serat yang

ikut menahan beban bersama dengan matrik pengikat.

3. Distribusi serat yang kurang merata.

Sehingga kekuatan komposit yang dihasilkan juga tidak merata pada tiap

titiknya.

4. Kurang kuatnya ikatan antara matrik pengikat dengan serat penguat.

Ini akan menyebabkan debounding (lepasnya ikatan antara serat dengan

Selain yang tersebut di atas, dimungkinkan juga ada faktor lain yang

menyebabkan hasil pengujian tarik menyimpang. Faktor tersebut antara lain

adalah sebagai berikut:

1. Proses pembuatan benda uji

Benda uji dibuat secara manual dengan proses hand lay-up yang

sederhana sehingga hasil pencetakan kurang sempurna dan susahnya

menghindari kehadiran void yang terjebak di bawah untaian serat.

2. Faktor pengujian dan pengambilan data

Faktor ini merupakan faktor teknis yang sulit dihadirkan dalam pengujian

yang disebabkan beberapa hal antara lain:

a. Kurang hati-hati dalam pemasangan benda uji kedalam mesin uji

tarik yang dapat mengakibatkan kerusakan awal pada benda uji

yang tidak dideteksi sebelum beban diberikan.

b. Pemasangan benda uji yang tidak lurus dengan arah penarikan pada

mesin uji tarik sehingga menimbulkan momen lengkung pada

benda uji. Hal ini mempengaruhi patahan pada daerah dekat

5.1 Kesimpulan

1. Pengaruh perendaman serat mengakibatkan nilai kekuatan tarik turun. Nilai kekuatan tarik dan regangan paling tinggi terjadi pada matrik epoxy

yaitu 4,62 kg/mm2 dan 3 %. Komposit tanpa perendaman NaOH dan NaCl mempunyai harga kekuatan tarik yang tertinggi yaitu 1,66 kg/mm2. Sedangkan pada nilai regangan, komposit dengan pengaruh NaOH dan NaCl mengalami kenaikan. Karena kekuatan tarik dan regangan matrik lebih besar, maka komposit serat widuri yang terbentuk tidak sesuai dengan hasil yang diharapkan.

2. Perendaman NaOH dan NaCl mempengaruhi hasil energi patah dan keuletan dari komposit. Nilai energi patah dan keuletan rata-rata paling tinggi terjadi pada komposit dengan pengaruh 2,5 % NaOH dan NaCl yaitu 1,07 Joule dan 11266 Joule/m2.