BAB IV

KOROSI PADA TURBIN UAP

Gambar 4.1 poros dan sudu-sudu turbin Sumber : dokumentasi kerja praktek 4.1 Pengertian korosi

Korosi adalah reaksi logam dengan lingkungannya yang menyebabkan degradasi Lingkungan yang cendrung cepat terjadinya reaksi yaitu :

Korosi dalam larutan air / Aqueous corrosion (with water)

Korosi dengan atmosat fir/ atmospher corrosion (with air+water+salts)

4.1.1 Contoh-contoh korosi

Walaupun non-metal juga bisa terkorosi, tetapi pada umumnya yang sering mengalami korosi adalah logam jadi lebih banyak di ambil contoh dari material logam.

Karat pada baja (produk korosi berbentuk padat tapi tidak protektif)

Korosi aluminium oleh air (produk korosi tidak larut dalam air dan dapat bersifat protektif)

Pembakaran besi di udara (high temperature oxidation) Contoh Reaksi kimia terjadinya korosi

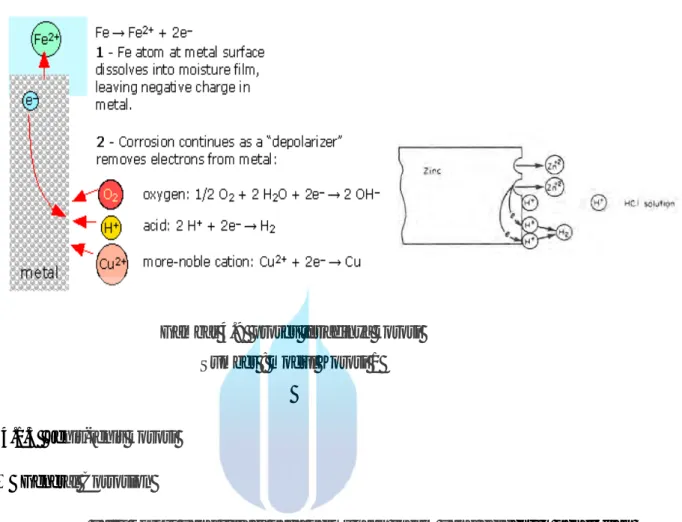

Anodic reactions (oxidation)

Fe Fe2+ + 2e- - Iron dissolution Zn Zn2+ + 2e- - Zinc dissolution Al Al3+ + 2e- - Aluminium dissolution H2 2H+ + 2e- - Hydrogen oxydation 2H2O O2 + 4H +

+4e- - Oxygen evolution Cathodic reactions (reduction)

O2 + 2H2O + 4e-4OH- - Oxygen reduction

2H2O + 2e-H2 + 2OH- - Hydrogen reduction

Gambar 4.8 poros dan sudu-sudu turbin gas Sumber : http://nyong-maning.blogspot.com

4.1.2 Proses korosi pada logam besi :

1] Pada anoda : atom besi kehilangan 2 elektron, berubah menjadi ion besi, segera bereaksi dengan air dan oksigen membentuk karat

Besi besi ++ + 2 e

Besi ++ + air + oksigen karat 2] Elektron mengalir melalui logam ke katoda

3] Pada katoda, air dan oksigen dan elektron bersama-sama membentuk ion pada permukaan

4] Pada permukaan logam, arus diairkan oleh ion ke elektrolit

5] Pada anoda, pelarutan terus terjadi, akibatrnya endapat karat akan semakin besar 6] Proses akan terus berlangsung sampai semua permukaan besi menjadi karat

Gambar 4.9 proses terjadinya korosi Sumber : modul Korosi 1

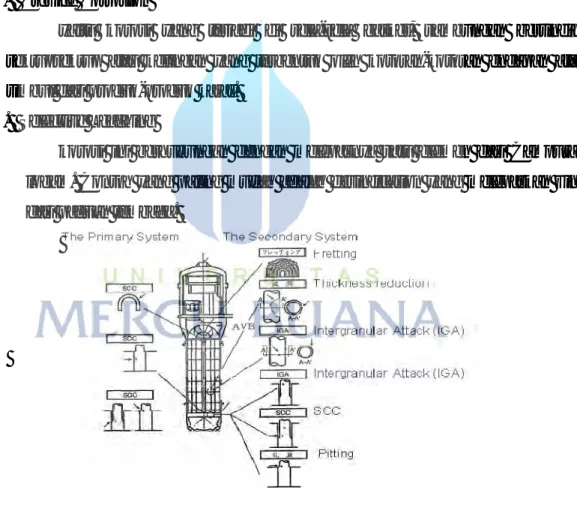

4.1.3 Jenis-jenis korosi

General Corrosion

yaitu korosi yang terjadi pada permukaan logam yang berbentuk pengikisan permukaan logam secara merata sehingga ketebalan logam berkurang sebagai akibat permukaan terkonversi oleh produk karat yang biasanya terjadi pada peralatan-peralatan terbuka. misalnya permukaan luar pipa.

Localised Corrosion 1. Pitting Corrosion

yaitu korosi yang berbentuk lubang-lubang pada permukaan logam karena hancurnya film dari proteksi logam yang disebabkan oleh rate korosi yang berbeda antara satu tempat dengan tempat yang lainnya pada permukaan logam tersebut.

2. Stress Corrosion Cracking

yaitu korosi berbentuk retak-retak yang tidak mudah dilihat, terbentuk dipermukaan logam dan berusaha merembet ke dalam. Ini banyak terjadi pada

logam-logam yang banyak mendapat tekanan. Hal ini disebabkan kombinasi dari tegangan tarik dan lingkungan yang korosif sehingga struktur logam melemah.

3. Errosion Corrosion

yaitu korosi yang terjadi karena tercegahnya pembentukan film pelindung yang disebabkan oleh kecepatan alir fluida yang tinggi, misalnya abrasi pasir, 4. Galvanic Corrosion

yaitu korosi yang terjadi karena terdapat hubungan antara dua metal yang disambung dan terdapat perbedaan potensial antara keduanya.

5. Crevice Corrosion

yaitu korosi yang terjadi di sela-sela gasket, sambungan bertindih, sekrupsekrup atau kelingan yang terbentuk oleh kotoran-kotoran endapan atau timbul dari produk-produk karat.

6. Selective Leaching

korosi ini berhubungan dengan melepasnya satu elemen dari Campuran logam. Contoh yang paling mudah adalah desinfication yang melepaskan zinc dari paduan tembaga.

Gambar 4.10 jenis-jenis korosi yang sering terjadi di pipa dan sambungan Sumber : modul Korosi 1

4.2 Korosi Turbin Uap

4.2.1 Permasalahan dan pencegahan

Dalam kerja Praktek ini saya memfokuskan pada masalah korosi tepatnya di turbin uap. Dalam kenyataannya di lapangan turbin uap mengalami korosi tempratur tinggi (High temperature corrosion). Korosi ini tidak dapat dicegah dan tidak berbahaya, jika kualitas materialnya bagus. Kualitas material dari turbin itu sendiri yang harus di rancang untuk tahan terhadap korosi jenis ini, kalau materialnya tidak berkualitas akibatnyapun akan fatal. Selain itu pada sudu-sudu turbin uap mengalami erosi akibat uap kering mulai mengalami perubahan fasa akibat tempratur menurun sehingga terjadi butiran-butiran air. Sudu-sudu yang mengalami erosi terletak di terakhir sebelum pembuangan. Walaupun sudu-sudu sudah di lapisi oleh silika tetap saja masih mengalami erosi karena besarnya tekanan dan gesekan oleh butiran air. Perbaikan untuk erosi yang terjadi pada sudu-sudu ialah sudu-sudu di las/tambal jika erosinya sedikit tetapi jika erosinya sudah melebihi batas maka sudu-sudu tersebut diganti dengan yang baru.

Kunci pencegahan korosi terletak diproses air laut sampai menjadi uap kering yang di salurkan hingga ke Turbin, karena benar-benar dijaga kualitas air dan uap yang digunakan untuk menggerakan turbin. Korosi juga sering terjadi pada system pemipaannya. Korosi yang sering terjadi yaitu korosi jenis Fitting corrosion, terbukti dengan adanya kebocoran pada pipa. Dari segi perawatan mengatasi masalah itu dengan menambal yaitu dengan cara di las, tetapi jika kebocoran pipanya sudah tidak dapat dilakukan dengan cara itu maka solusinya pipa diganti dengan pipa yang baru, pipa yang bocor di potong dan di sambung dengan pipa baru. Pencegahan korosi pada turbin terletak di proses air dan boiler, dimana kualitas air dan uap hasil dari alat-alat tersebut yang menentukan

4.2.2 Korosi Sistem Pemipaan

Pipa-pipa yang dibungkus isolator panas juga bisa mengalami masalah korosi karena sel aerasi differensial yang terbentuk di balik atau di bawah isolasi. Isolator yang terbuat dari bahan penghambat perambatan panas juga berfungsi

sebagai sumber yang merembeskan air ke bagian lain. Korosi di bawah isolasi digolongkan sebagai korosi atmosferik dengan faktor penyebab air. Air yang mungkin berasal dari hujan, kabut, atau pengembunan akibat kelembaban relatif tinggi.

Kabut dan pengembunan bisa mendatangkan bahaya korosi dari udara karena membasahi seluruh permukaan termasuk yang tersembunyi. Lapisan-lapisan tipis air dari kabut dan embun tidak akan mengalir dan akan tetap di situ sampai menguap oleh hembusan angin atau meningkatnya temperatur. Untuk memulai serangan, selapis tipis air yang tidak kelihatan sudah lebih dari cukup. Kebanyakan logam seperti besi, baja, nikel, tembaga, dan seng mengalami korosi bila kelembaban relatif lebih besar dari 60 %. Jika kelembaban lebih dari 80 %, karat pada besi dan baja menjadi higroskopik (menyerap air) dan dengan demikian laju serangan meningkat lagi

4.2.2.1 Tiga faktor yang diperlukan sehingga terjadi korosi

Air

Air akan terbawa selama penyimpanan isolasi ataupun pada saat pemasangan, karena kebocoran system, tidak efektifnya waterproofing, pemeliharaan yang kurang baik atau service lapsesâ

Kandungan bahan kimia dalam air

Bila pH turun di bawah 4, korosi akan berlangsung sangat cepat. Seperti korosi asam (acidic corrosion) umumnya terjadi pada material Carbon Steel. Sehingga selalu dijaga kondisi pH isolasi berada pada kondisi netral.

Dengan material austenitic stainless steel, masalah utama yang perlu diperhatikan adalah kandungan Chlorida bebas dan mechanical stress. Pada kenyataannya, untuk menjamin kualitas isolasi yang kontak langsung dengan stainless steel, diperlukan isolasi yang tidak (sangat sedikit) mengandung chloride dan flouride. Di Amerika Serikat dan beberapa negara lain, level ini diimbangi / dilawan dengan isolasi yang melepaskan ion natrium dan silikat. Ion Chloride

yang terlepas juga dipicu oleh air hujan, pabrik maupun cooling tower atmosferik, atau juga portable water yang biasa dipakai untuk fire fighting (pemadam kebakaran), flushing ataupun pencucian area. Laju dan tingkat keparahan serangan biasanya ditentukan oleh konduktivitas elektrolit, yang bergantung pada kadar bahan pengotor yang terlarut. Bahan pengotor ini berbeda-beda, dari karbon dioksida (membentuk larutan agak asam), ion-ion ammonium, serta ion-ion klorida di lingkungan laut. Di lingkungan laut, terutama di pesisir, laju korosi bisa lebih tinggi

Temprature

1. Peningkatan temperatur biasanya diikuti oleh peningkatan laju reaksi. Temperatur service antara 32oF dan 212°F ( 0oC dan 100°C) memungkinkan air masih dalam bentuk cair. Dengan range temperatur tersebut, laju korosi akan naik dua kali setiap kenaikan temperatur 27oF sampai 36°F (15 oC sampai 20 oC). Potensial korosi maksimum umumnya berada di antara kedua range tersebut. Stress Corrosion Cracking yang diinduksi oleh Chloride pada material Carbon Steel umumnya terjadi pada range ambient (atau bisa juga di bawah) dari 248°F (120oC).

2. Perubahan temperatur berpengaruh terhadap kelembaban relatif dan dapat menyebabkan pengembunan pada titik embun (dew point condensation).

Jika temperatur turun lebih rendah dari titik embun, udara menjadi jenuh dengan uap air dan titik-titik air akan mengendap pada setiap permukaan yang terbuka. Pengembunan bisa terjadi di semua permukaan yang cukup dingin, baik di luar maupun di dalam isolasi. Titik-titik air dapat menggenang pada tempat-tempat tertentu dan membentuk kolam elektrolit yang tersembunyi dalam suatu struktur sehingga korosi terjadi di tempat yang tidak disangka-sangka

Selain itu ada dua kondisi temperatur korosi yang khusus yaitu : 1. Temperatur siklis yang mempercepat korosi

2. Temperatur extreme yang tercapai selama terjadinya shut down pabrik, di mana air terakumulasi tanpa pembekuan atau evaporasi (pada kondisi ini penggantian isolasi harus direkomendasikan).

4.3 Beberapa cara mengatasi Korosi. 1. Menggunakan Inhibitor

Pemakaian Bahan-Bahan Kimia (Chemical Inhibitor)

Untuk memperlambat reaksi korosi digunakan bahan kimia yang disebut inhibitor corrosion yang bekerja dengan cara membentuk lapisan pelindung pada permukaan metal. Lapisan molekul pertama yang tebentuk mempunyai ikatan yang sangat kuat yang disebut chemis option. Corrosion inhibitor umumnya berbentuk fluid atau cairan yang diinjeksikan pada production line. Karena inhibitor tersebut merupakan masalah yang penting dalam menangani kororsi maka perlu dilakukan pemilihan inhibitor yang sesuai dengan kondisinya.

Material corrosion inhibitor terbagi 2, yaitu : Organik Inhibitor

Inhibitor yang diperoleh dari hewan dan tumbuhan yang mengandung unsure karbon dalam senyawanya. Material dasar dari organik inhibitor antara lain: Turunan asam lemak alifatik, yaitu: monoamine, diamine, amida, asetat, oleat, senyawa-senyawa amfoter. Imdazolines dan derivativnya

Inorganik Inhibitor

Inhibitor yang diperoleh dari mineral-mineral yang tidak mengandung unsure karbon dalam senyawanya. Material dasar dari inorganik inhibitor antara lain kromat, nitrit, silikat, dan pospat.

2. Pemilihan Material yang tepat

Contoh Menggunakan Material tahan Korosi Cara :

Menggunakan logam murni

Keuntungan :

Dapat digunakan dalam jangka waktu yang panjang Ruang lingkup penggunaan luas

Kerugian : Cost tinggi

Membutuhkan keahlian tertentu 3. Chatodic Protection

Untuk mencegah terjadinya proses korosi atau setidak-tidaknya untuk

memperlambat proses korosi tersebut, maka dipasanglah suatu anoda buatan di luar logam yang akan diproteksi. Daerah anoda adalah suatu bagian logam yang kehilangan elektron. Ion positifnya meninggalkan logam tersebut dan masuk ke dalam larutan yang ada sehingga logam tersebut berkarat. Terlihat disini karena perbedaan potensial maka arus elektron akan mengalir dari anoda yang dipasang dan akan menahan melawan arus elektron dari logam yang didekatnya, sehingga logam tersebut berubah menjadi daerah katoda. Inilah yang disebut Cathodic Protection. Dalam hal diatas elektron disuplai kepada logam yang diproteksi oleh anoda buatan sehingga elektron yang hilang dari daerah anoda tersebut selalu diganti, sehingga akan mengurangi proses korosi dari logam yang diproteksi. Anoda buatan tersebut ditanam dalam suatu elektrolit yang sama (dalam hal ini tanah lembab) dengan logam (dalam hal ini pipa) yang akan diprotekasi dan antara dan pipa dihubungkan dengan kabel yang sesuai agar proses listrik diantara anoda dan pipa tersebut dapat mengalir terus menerus.

4. Anodic Protection

Secara sederhana anodic protection didasarkan pada perlindungan formasi lapisan pelindung film pada logam dengan menggunakan arus katodik dari luar.

5. Coatings

Cara ini sering dilakukan dengan melapisi logam (coating) dengan suatu bahan agar logam tersebut terhindar dari korosi.

Di PJB Muara Karang ada beberapa proses untuk memurnikan air agar tidak menjadi penyebab korosi, Sistem air pengisi yaitu :

Sistim injeksi kimia di PLTU unit #45

Injeksi kimia Hydrazin di discharge condensat pump untuk mengikat O2 yang terlarut dalam air (H2O).

Injeksi kimia Phospate di HP drum untuk mempertahankan PH air tetap diatas 9.

Injeksi kimia Amoniak di HP drum untuk menghilangkan kerak pada metal. Untuk menghilangkan oksigen yang terlarut dalam air secara mekanik

dilakukan di Deaerator.

Injeksi kimia sistim air pengisi di PLTU unit # 123 Hydrazine di discharge condensat pump

Phospat / Amoniak sebelum masuk economizer Injeksi kimia PLTGU blok I

Hydrazine di discharge condensat pump Phosphat / amoniak sebelum masuk HP drum