Supplement Document

Control Valve: Operation &

Maintenance

9 /9 /2 0 1 4

1

FINAL ELEMENT: CONTROL VALVE

1. Kegiatan Belajar 1 : Jenis-jenis dan cara kerja control control Valve

A. Tujuan Kegiatan Belajar 1 :

1) Siswa dapat mengidentifikasi jenis-jenis control valve yang umum dipergunakan di industri dengan benar.

2) Siswa dapat menjelaskan prinsip kerja setiap jenis kontrol valve dengan benar

3) Siswa dapat memilih dan menentukan jenis kontrol valve yang tepat untuk mengatur aliran fluida tertentu.

B. Materi Pembelajaran 1

1. PENGERTIAN

Valve (Katup) adalah sebuah perangkat yang mengatur, mengarahkan atau mengontrol aliran dari suatu cairan (gas, cairan, padatan terfluidisasi) dengan membuka, menutup, atau menutup sebagian dari jalan alirannya.

Valve (katup) dalam pemakaian sehari-hari, paling nyata adalah pada pipa air, seperti keran untuk mengatur atau membuka-menutup aliran air. Contoh akrab lainnya termasuk katup kontrol gas di kompor, katup kecil yang dipasang di kamar mandi dan masih banyak lagi.

Valve (Katup) dapat dioperasikan secara manual, baik oleh pegangan , tuas pedal dan lain-lain. Selain dapat dioperasikan secara manual katup juga dapat dioperasikan secara otomatis (control valve) dengan menggunakan prinsip perubahan aliran tekanan, suhu dll. Perubahan2 ini dapat mempengaruhi

9 /9 /2 0 1 4

2

diafragma, pegas atau piston yang pada gilirannya mengaktifkan katup secara otomatis

Di industri, control valve bertugas melakukan langkah koreksi terhadap variabel termanipulasi, sebagai hasil akhir dari sistem pengendalian.

2. Bagian-bagian control Valve

Secara umum, kontruksi valve (katup) terdiri dari dua bagian dasar, yaitu : a. Actuator/penggerak

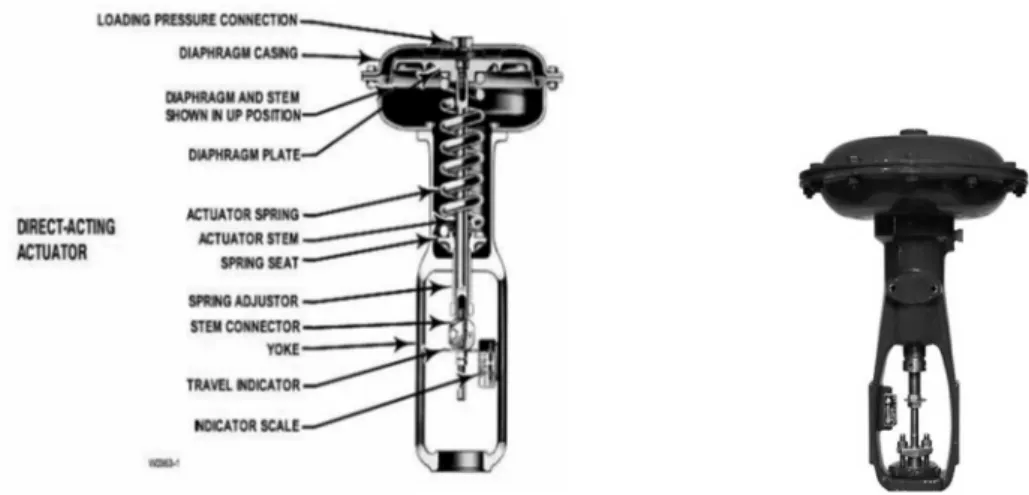

Aktuator adalah suatu terjemahan sinyal kontrol (yang dikonversi) ke dalam tindakan pada elemen kontrol. Actuator adalah bagian yang mengerjakan gerak buka tutup valve yang terdiri dari diapragma, upper diapragma case, pegas, yoke, stem, dll. Jadi, jika suatu valve dioperasikan, maka aktuator akan mengkonversi sinyal kontrol ke dalam tindakan fisik membuka atau menutup valve.

Gambar 1. Macam-macam katup manual

9 /9 /2 0 1 4

3

Aktuator memberikan kekuatan pendorong yang mengontrol posisi katup. Sehingga dapat melakukan hal berikut:Menahan posisi katup ketika melawan kekuatan aliran fluida

Menyediakan operasi yang diperlukan untuk kendali penuh.

Dapat menutup aliran dengan menggunakan kekuatan yang cukup.

Mengoperasikan gerakan pada kecepatan yang diinginkan.

Gambar 3. Bagian actuator suatu control valve

b. Body Valve

Body valve adalah bagian valve yang berhubungan langsung/menentukan besar-kecilnya aliran fluida yang masuk ke proses.

Body valve terdiri dari plug, seat, gasket , dan lain-lain.

9 /9 /2 0 1 4

4

3. Karakteristik AliranSebelum membahas lebih jauh tentang katup (valve), sekarang kita akan membahas sekilas tentang karakteristik aliran. Karakteristik aliran dari katup pengendali menunjukan laju aliran untuk rentang oprasi katup. Karakteristik aliran sebuah kontrol valve adalah hubungan antara laju aliran yang melalui kontrol valve dengan gerakan valve/katup/sumbat jika gerakan bervariasi dari

0% hingga 100% .

Adapun jenis-jenis karakteristik aliran dari sebuah kontrol valve, antara lain adalah :

a. Quick Opening.

Sesuai untuk perubahan maksimum laju aliran pada gerakan valve yang

pelan dengan hubungan yang hampir linier

Penambahan gerakan valve memberikan perubahan tereduksi sesaat

pada laju aliran, dan jika plug valve mendekati posisi bukaan lebar, perubahan laju aliran mendekati nol.

Digunakan khususnya untuk keperluan on-off

Pada sistem ketinggian cairan, karakteristik ini digunakan untuk

penambahan Δp dengan penambahan terkunci, Δp pada beban maksimum > 200% beban minimum Δp.

b. Linier

Laju aliran proporsional secara langsung terhadap gerakan valve drop tekanan konstan

Penguatan valve akan sama di seluruh aliran ( penguatan valve adalah rasio perubahan penambahan laju aliran terhadap perubahan penambahan posisi plug valve)

Umumnya digunakan untuk pengontrolan ketinggian cairan dan untuk

9 /9 /2 0 1 4

5

Penurunan Δp dengan penambahan beban, Δp pada beban maksimum >

20% beban minimum Δp pada sistem ketinggian cairan

Penambahan Δp dengan penambahan beban, Δp pada beban maksimum

> 200% beban minimum Δp pada sistem ketinggian cairan

Pada proses kontrol aliran, karakteristik ini digunakan untuk proporsional terhadap aliran dengan jangkauan set point aliran yang lebar, jika lokasi control valve seri dan bypass terhadap elemen pengukuran

Pada sistem kontrol tekanan, karakteristik ini digunakan untuk proses gas, volume besar (proses memiliki penampung, sistem distribusi atau jalur transmisi melampaui 100 ft dari volume pipa nominal) dan penurunan Δp dengan penambahan beban, Δp pada beban maksimum > 20% beban minimum Δp.

c. Equal percentage

Dengan aliran kecil, perubahan laju aliran akan menjadi kecil

Dengan aliran besar, perubahan laju aliran akan menjadi besar

Pada sistem ketinggian cairan, karakteristik ini digunakan untuk penurunan Δp dengan penambahan beban, Δp pada beban maksimum <> 100 : 1

Standard butterfly valve : 10 : 1 hingga 20 : 1

Pinch & diaphragm valve : < 5 : 1

4. Pemilihan Kontrol Valve

Pada perkembangan teknologi instrumentasi sekarang ini, control valve banyak macam, jenis, bentuk dan fungsinya. Agar penggunaan kontrol valve itu tepat sesuai harapan , memenuhi syarat keselamatan krja, teliti dan akurat serta memiliki live time yang maksimal maka kita perlu mengetahui dan mempertimbangkan faktor-faktor yang dapat mempengaruhi kinerja suatu kontrol valve. Adapun faktor-faktor yang perlu dipertimbangkan ketika memilih kontrol valve yang akan dipergunakan untuk mengendalikan aliran suatu fluida tersebut antara lain adalah sebagai berikut :

9 /9 /2 0 1 4

6

b. Temperatur fluida c. Viskositas fluidad. Berat spesifik (spesifik gravity) fluida

e. Kapasitas aliran yang dibutuhkan (maksimum dan minimum)

f. Tekanan inlet pada valve (maksimum dan minimum)

g. Tekanan outlet (maksimum dan minimum

h. Drop tekanan selama kondisi aliran normal i. Drop tekanan pada kondisi shut off

j. Tingkat noise tekanan yang diijinkan k. Derajat superheat atau terjadinya flashing l. Ukuran pipa inlet dan outlet serta penjadwalan. m. Jumlah jenis valve

n. Kuantitas yang diperoleh

o. Ukuran valve

p. Konstruksi bodi valve

Kemudian faktor lain yang juga perlu dipertimbangkan adalah :

q. Ukuran aktuator yang dibutuhkan r. Suplai udara instrumen yang tersedia s. Jenis Bonnet (bellow seal atau extension)

t. Aksesori yang dibutuhkan (positioner, handwheel, dll) u. Jenis sinyal instrumen (3 hingga 15 psi, 4 hingga 20 mA, dll)

5. Jenis-jenis valve

Valve atau katup banyak macam dan jenisnya. Berdasarkan jumlah valve seat-nya, kontrol valve diklasifikasikan menjadi dua golongan, yaitu :

a. Single seat b. Double seat

Berdasarkan fungsinya , valve diklasifikasikan menjadi tiga golongan, yaitu :

a. Check valve b. Safety valve c. Regulating valve

9 /9 /2 0 1 4

7

Berdasarkan sinyal pengendali/penggeraknya, valve diklasifikasikan menjadi empat golongan, yaitu :a. Pneumatik control valve b. Electric control valve c. Hydrolik control valve d. Mekanik control valve

Berdasarkan bentuk sumbatnya , valve diklasifikasikan menjadi enam macam, yaitu : a. Gate valve b. Globe valve c. Ball valve d. Butterfly valve e. Diapragma valve f. Pinc valve

Pada kesempatan sekarang ini, jenis-jenis valve yang akan dijelaskan hanya jenis valve berdasarkan bentuk sumbatnya.

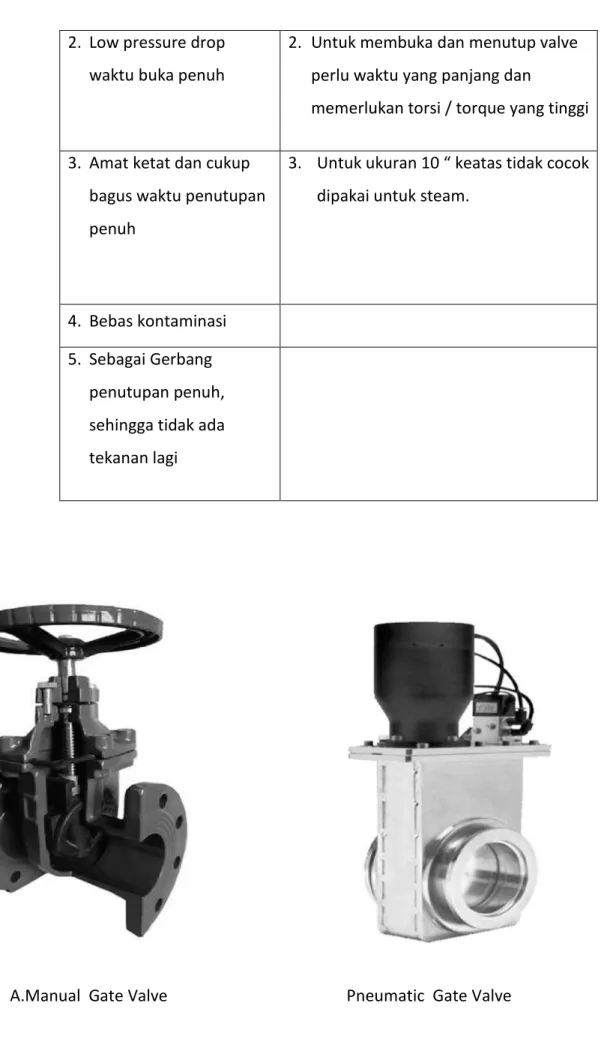

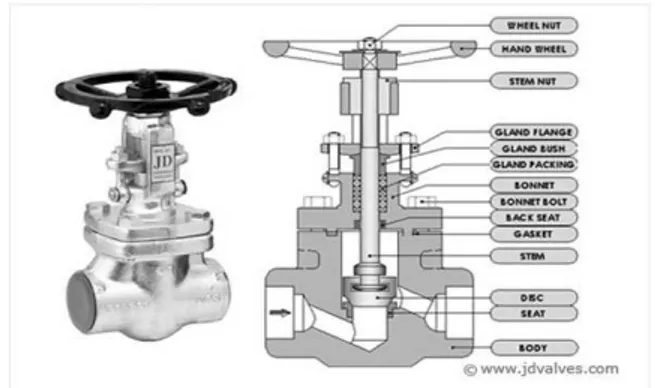

A. Gate Valve

Jenis valve ini memiliki sumbat berbentuk piringan atau yang disebut wedge, yang digerakan ke atas dan ke bawah untuk membuka dan menutup aliran fluida. Kegunaan utama dari gate valve adalah untuk menutup dan membuka aliran secara penuh/extreem (fully closed & fully opened position), on/off

control dan isolation equipment.

Gambar 5. Gate valve

9 /9 /2 0 1 4

8

Gate valve tidak bisa digunakan untuk mengatur besar kecilnya aliran (regulate atau trotthling). Karena akan merusak disc (pengikisan) atau mengubah posisi disc, sehingga terjadi passing pada saat valve ditutup (passing = aliran akan tetap lewat , walaupun valve ditutup).Gambar 6. a. Gate valve posisi nutup b. Gate val

Pada saat gate valve terbuka sebagian (misalkan 50% 0pening), maka aliran fluida akan lewat dibawah disc dengan bergejolak (turbulensi). Turbulensi ini akan menyebabkan dua hal, yaitu :

a. Disc akan mengayun (swing) terhadap posisi seat, sehingga lama kelamaan possisi disc akan berubah terhadap seat,sehingga jika valve ditutup, maka disc tidak akan berada pada posisi yang tepat. Hal ini akan mengakibatkan terjadi passing.

b. Akan terjadi pengikisan (erosion) pada badan disc.

Keuntungan Kekurangan

1. Low pressure drop waktu buka penuh

1. Tidak cocok di pakai untuk separuh buka, karena akan menimbulkan turbulensi sehingga bisa

mengakibatkan erosi dan perubahan posisi gate pada dudukan

9 /9 /2 0 1 4

9

2. Low pressure dropwaktu buka penuh

2. Untuk membuka dan menutup valve

perlu waktu yang panjang dan

memerlukan torsi / torque yang tinggi

3. Amat ketat dan cukup bagus waktu penutupan penuh

3. Untuk ukuran 10 “ keatas tidak cocok dipakai untuk steam.

4. Bebas kontaminasi

5. Sebagai Gerbang penutupan penuh, sehingga tidak ada tekanan lagi

9 /9 /2 0 1 4

10

B. Globe ValveGlob valve merupakan salah satu jenis valve yang dirancang untuk mengatur besar kecilnya aliran fluida (regulate atau trotthling).

Gambar 8. Globe valve Globe valve dan gate valve bentuk fisiknya hampir sama, tetapi bentuk sumbat

(disc dan seatnya) beberbeda. Globe valve bentuk disc nya menyerupai kerucut terpancung. Bentuk disc seperti inilah yang menyebabkan terjadinya profil (pola) pola aliran yang berbeda atau dapat mengatur laju aliran secara linier. Globe valve dapat diandalkan sebagai throttling atau regulating valve. Aliran fluida saat melewati globe valve akan mengalami sedikit hambatan , sehingga akan terjadi drop tekanan (pressure drop) yang lebih besar dari gate valve. Aliran fluida masuk kedalam valve mengenai seat lalu membelok ke atas melewati dan mengenai seluruh bagian disc, lalu aliran akan dibelok lagi ke arah keluaran valve, seperti gambar di bawah ini.

Gambar 9. Profil aliran fluida pada globe valve

9 /9 /2 0 1 4

11

Khusus untuk globe valve yang menangani aliran fluida steam, maka biasanya valve akan dilengkapi dengan back seat yang terletak berhadapan dengan seat. Back seat ini berperan sebagai pelapis pelindung bagian atas globe valve

mencegah steam untuk menerobos masuk.

Gambar 9. Globe valve untuk mengatur aliran steam Ada tiga jenis desain utama bentuk tubuh Globe Valve, yaitu: Z-body, Y-body

dan Angle- body :

- Z-Body desain adalah tipe yang paling umum yang sering dipakai, dengan diafragma berbentuk Z. Posisi dudukan disk horizontal dan pergerakan batang disk tegak lurus terhadap sumbu pipa atau dudukan disk. Bentuknya yang simetris memudahkan dalam pembuatan, instalasi maupun perbaikannya.

- Y-Body desain adalah sebuah alternatif untuk high pressure drop. Posisi dudukan disk dan batang (stem) ber sudut 45˚ dari arah aliran fluidanya. Jenis ini sangat cocok untuk tekanan tinggi.

- Angle-Body desain adalah modifikasi dasar dari Z-Valve. Jenis ini digunakan untuk mentransfer aliran dari vertikal ke horizontal.

Gambar 10. Desain bentuk tubuh globe valve

9 /9 /2 0 1 4

12

Macam-macam bentuk Disc/plug dari Globe Valve :a. Type Plug Disk

b. Tipe Regulating disk

c. Tipe flat disk

d. Tipe soft seat disk

e. Tipe guide disk

Keuntungan menggunakan Globe valve adalah :

- Kemampuan dalam menutup baik.

- Kemampuan throttling (mengatur laju aliran) Cukup baik.

- Aplikasi luas (air, steam dan gas)

- Pilihan pada karakteristik aliran (pada jenis cage trim) Kelemahan utama penggunaan Globe Valve adalah:

- Penurunan tekanan lebih tinggi dibandingkan dengan Gate Valve.

- Valve ukuran besar membutuhkan daya yang cukup atau aktuator yang

lebih besar untuk beroperasi.

- Harganya mahal

C. Ball Valve

Ball valve adalah jenis valve yang penyekatnya/sumbatnya berbentuk bola yang bolong/ mempunyai lubang menerobos di tengahnya. Bola penyumbat ini terbuat dari logam, plastik ataupun dari bahan keramik yang dilapisi bahan chrom untuk membuatnya lebih tahan lama, tergantung jenis fluida yang dialirkannya. Bola penyumbat ini diapit oleh dudukan valve untuk mengontrol aliran, Seperti gambar di bawah ini. Untuk membuka menutup aliran dilakukan dengan jalan memutar (rotasi) posisi ball.

9 /9 /2 0 1 4

13

Gambar 11. Ball valve

Ball valve banyak digunakan karena kemudahannya dalam perbaikan dan kemampuan untuk menahan tekanan dan suhu tinggi. Ball valve dapat menahan tekanan hingga 10 000 Psi dengan temperatur sekitar 200 derajat Celcius, sehingga digunakan secara luas dalam aplikasi di industri. Ball valve tersidia dengan ukuran antara ¼ inci sampai 6 inci.

Ada dua type ball valve, yaitu :

a. Full bore ball valve

Gambar 12. Full bore ball valve

Full bore ball valve adalah type ball valve dengan diameter lubang bolanya sama dengan diameter pipa. Jenis ini biasanya digunakan pada blow down pinggable line, production manifold, pipiline dll.

9 /9 /2 0 1 4

14

Gambar 13. Reduced bore ball valve

Reduced bore ball valves adalah jenis ball valves yang diameter lubang bolanya tidak seukuran dengan diameter lubang pipa, tapi lebih kecil. Diameter lubang bola lebih kecil satu ukuran dari dianeter pipa sebenarnya. Misalnya ukuran diameter pipa 4 inci maka diameter lubang bola katupnya 3 inci.

Keuntungan/kelebihan Kerugian/kekurangan

Harga dan perawatannya murah Ball valve dapat terkikis oleh media

abrasif dan laju fluida yang tinggi

Aplikasi untuk tekanan dan

temperatur tinggi

Kurang bagus untuk aplikasi throttling pada karakteristik aliran tertentu

Kapasitasnya besar

Menggunakan actuator dengan torsi kecil

9 /9 /2 0 1 4

15

Dinamakan butterfly valve karena cara kerjanya yang menyerupai sayap kupu-kupu.Butterfly valve banyak digunakan didalam proses-proses yang membutuhkan flow yang besar tapi tekanan rendah serta fluida-fluida yang banyak mengandung partikel. Dulu, butterfly kurang dipercaya untuk pemakaian pemakaian yang membutuhkan kerapatan penuh, karena bidang kotak yang kecil kurang menjamin kebutuhan tersebut.

Gambar 14. Butterfly valve

Cara kerja butterfly valve

Cara kerja butterfly adalah secara berputar, acuator untuk butterfly valve juga harus dari jenis rotary. Gerakan akan membentuk sudut 0°-90°. Bilamana hubungan antara sudut putar (rotation) dan persentasi flow yang lewat valve digambarkan pada sumbu koordinat x-y. Bentuk penyekatnya adalah piringan yang mempunyai sumbu putar di tengahnya. jenis valve ini Menurut disainnya, dapat dibagi menjadi concentric dan eccentric. Eccentric memiliki disain yang lebih sulit tetapi memiliki fungsi yang lebih baik dari concentric. Bentuknya yang sederhana membuat lebih ringan dibandingkan valve

lainnya.

Kelebihan dan kekurangan butterfly valve

Keterangan gambar : 1. Concentric Disc 2. seat 3. Gland nut 4. Neck 5. O ring seal 6. Gland flange 7. Shaft bearing 8. Coupling drive 9. body

9 /9 /2 0 1 4

16

Kelebihan/keuntungan Kekurangan /kerugian

Kompak, ringan Disc dapat terkikis oleh media abrasive

Harga paling murah dan mudah dalam perawatan

Posisi disc berada pada aliran fluida, tidak cocok untuk aliran full flow atau ketika melakukan pigging

Bagus untuk throttling pada kapasitas tinggi

Shut off bagus (pada jenis resilient seat)

E. Diaphragma valve

Diaphragm valve adalah suatu jenis valve yang unik, dimana untuk membuka atau menutup aliran fuidanya tidak menggunakan disc, tapi menggunakan elemen elastis (diaphragm) itu sendiri yang mendapat dorongan atau tekanan dari plunger. Diaphragm valve terdiri dari badan katup dengan dua atau lebih port, diafragma, dan "bendung atau sadel" atau seat (kursi) yang di atasnya diafragma penutup katup. Katup ini dibangun dari plastik atau logam.

Gambar 15. Diaphragm valve : a. Posisi membuka b. Pososi menutup

9 /9 /2 0 1 4

17

Awalnya, katup diafragma dikembangkan untuk digunakan dalam aplikasi industri. Kemudian desain diadaptasi untuk digunakan dalam industri bio-farmasi dengan menggunakan bahan sesuai yang dapat menahan metode sanitasi dan sterilisasi.

Ada dua kategori utama katup diafragma: 1. Seal over saddle ( bendungan segel atas)

2. Direct Full bore valve ( katup lurus arah segel seat atas).

a. b.

Gambar 16. a. Seal over saddle posisi menutup dan posisi membuka

c. Direct full bore valve posisi membuka dan posisi menutup

Katup diafragma dapat dikontrol dengan berbagai jenis aktuator misalnya manual, pneumatik, hidrolik, listrik dll katup diafragma yang paling umum menggunakan aktuator pneumatik, dalam jenis katup, tekanan udara diterapkan melalui katup pilot ke aktuator yang pada gilirannya akan menekan diafragma dan menutup katup. Katup jenis ini adalah salah satu katup yang lebih umum digunakan dalam operasi di mana kecepatan katup adalah sebuah kebutuhan.

Bahan body valve diaphragma : kuningan, baja, cast iron, ductile iro, baja carbon, stainless steel, plastik PVC, plastik polypropilene, plastik ABS dll. Tergantung pada suhu, tekanan dan ketahanan terhadap kimia fluida

9 /9 /2 0 1 4

18

Vinch valve adalah bore penuh atau jenis sepenuhnya porting dari katup kontrol yang menggunakan efek pinch (mencubit) untuk menghalangi aliran fluida.katup pinch terbuat dari tabung fleksibel yang tubuhnya dapat menyempit atau normal untuk menutup dan membuka aliran. Katup Pinch yang digunakan untuk mengendalikan zat cair biasanya menggunakan perangkat yang secara langsung kontak dengan pipa. Memaksa pipa bersama-sama akan membuat segel yang setara dengan permeabilitas pipa..

Gambar 17. Prinsip kerja Pincg valve

Gambar 18. Macam-macam bentuk pinch valve

9 /9 /2 0 1 4

19

Check vajve adalah suatu jenis valve (katup) yang dirancang untuk membuat agar aliran fluida hanya mengalir kesatu arah saja atau agar tidak terjadi reversed flow/back flow.Bentuk check valve sama saja dengan valve-valve jenis yang lain, hanya check valve tidak memiliki handwell ataupun stemp. Seperti gambar di bawah ini.

Gambar 19. Bentuk check valve.

Secara umum ada 3 macam check valve yang cara kerjanya sama saja, namun aplikasinya terhadap material fluida yang berbeda. Yaitu : swing check valve, liftcheck valve, dab ball chek valve.

1. Swing check valve.

Swing check valve berfungsi mengatur aliran satu arah untuk fluida gas ataupun fluida cair/liquid yang tidak mengandung partikel padat (solid). Katup berayun untuk membuka atau menutup aliran. Bila sering terjadi arus balik, benturan disc dengan fluida berpasir akan merusak bagian seatnya. Bila katup (valve ) terbuka penuh, katup ini akan cenderung membuka terus dan arus fluida terus mengalir. Jika kecepatan arus fluida berubah pelan-pelan, katup akan tertutup kembali dengan gaya gravitasi.

9 /9 /2 0 1 4

20

Gambar 20. Swing check valve

2. Lift check valve

Lift check valve berfungsi untuk mengatur fluida steam, gas, maupun liquid yang mempunyai flow yang tinggi. Pada dasarnya valve ini prinsip kerjanya sama seperti piston valve. Batang disc brfungsi sebagai penuntun (guide). Pada posisi awal, disc kontak dengan seat. Bila ada pressure pada disc, disc akan terangkat, disc akan kembali kontak dengan seat secara gravitasi. Disc ini juga berfungsi untuk mengatur liquid yang bebas benda-benda padat.

Gambar 21. Lift chesk valve

3. Ball chck valve

Ball chek valve berfungsi untuk mengatur aliran fluida yang mengandung partikel padatan. Ball valve cocok untuk segala pemakaian, untuk gas, uap air, dan cairan lain yang dapat membentuk deposit lengket. Ball bergerak berputar, bila ada pressure, ball akan terangkat dan kembali secara gravitasi. Seperti gambar di bawah ini.

9 /9 /2 0 1 4

21

Gambar 22. Ball check valve

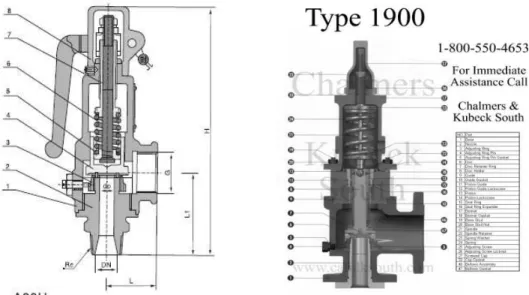

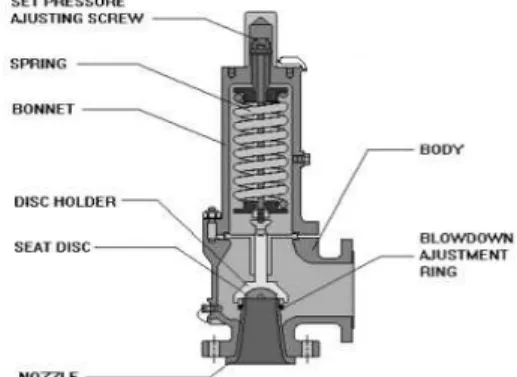

H. Safety valve.

Safety valve adalah valve yang khusus digunakan untuk mengamankan pipa saluran , peralatan atau proses dari bahaya over pressure (tekanan lebih). Jika terjadi over pressure, maka katup akan melepaskan (releas) tekanan pada suatu sistem, dan valve akan menutup kembali hanya jika tekanan berada dibawah harga tekanan normal /sesuai ketentuan/harapan aaaaaa(open safety valve).

9 /9 /2 0 1 4

22

Gambar 24. Prinsip kerja gas open safety valve

Selain ada gas open safety valve, ada juga type gas shut off valve, seperti gambar di bawah ini.

Gambar 25. Bentuk gas shut off valve

9 /9 /2 0 1 4

23

Safety valve yang khusus digunakan untuk pengaman terhadap terjadinya over flow atau over pressure fluida liquid, disebut relief valve. Pada relief valve, valve akan membuka perlahan-lahan apabila terjadi kelebihan pressure, dan valve akan menutup kembali bila pressure telah kembali normal. Adapun prinsip kerja reliefvalve ini dapat dilihat seperti gambar di bawah ini.

Gambar 27. Prinsip kerja relif valve.

I. Pneumatic Actuating Control Valve

Seperti telah disampaikan pada bahasan sebelumnya, untuk melakukan oprasi buka dan tutup aliran fluida dari suatu katup, dapat dilakukan secara manual menggunakan actuator handle atau secara otomatis menggunakan sinyal pneumatic, sinyal listrik dan sinyal hydrolik. Sinyal pneumatic, sinyal electric dan sinyal hydrolic ini dapat diterapkan pada valve yang aksi buka-tutup secara extreem maupun yang aksi buka tutupnya secara linier (regulating) dengan rentang prosentase pergerakan buka tutupnya dari 0 % hingga 100 %.

Pneumatic actuating control valve ini berdasarkan aksinya ada dua jenis, yaitu: air to open (ATO) dan air to close (ATC). Pada Air to open pada saat actuator diberi tekanan, maka katup akan membuka, sedangkan pada air to close pada saat actuator diberi tekanan maka katup menutup.

9 /9 /2 0 1 4

24

Gambar 28. Simbol kontrol valve :a. ATC control valve b. ATO control valve

Baik air to open (ATO) maupun air to close (ATC) pada dasarnya terdiri dari dua bagian, yaitu : bagian actuator dan bagian body, walaupun kadang-kadang dilengkapi positioner untuk melinierkan gerakan stem terhadap sinyal tekanan.

Gambar 29. Pneumatic control valve

Gambar 30. Pneumatic control valve yang dilengkapi positioner

9 /9 /2 0 1 4

25

Gambar 31. Bagian actuator suatu pneumatic control valve

9 /9 /2 0 1 4

26

VALVE SIZING

1.

Kapasitas Kontrol Valve

Kapasitas kontrol valve adalah kemampuan control valve mengalirkan fluida

Sebuah control valve harus seperti namanya, memiliki pengaruh terhadap pengendalian pada proses.

Kontrol valve menyesuaikan proses dengan cara mengubah:

1. Debit atau laju aliran fluida

2. Tekanan differential. ini didefinisikan sebagai perbedaan antara tekanan pada inlet valve dan tekanan di outlet valve

Kedua faktor ( a ) Debit/Laju aliran dan (b) perbedaan tekanan dibawa bersama-sama sebagai koefisien aliran . atau indeks kapasitas 'seperti yang kadang-kadang

disebut Koefisien aliran

Koefisien aliran memungkinkan:

• Menentukan Kinerja katup.

• Perbedaan tekanan yang melintasi katup akan menentukan laju aliran

• Laju aliran melalui control valve akan menentukan tekanan diferensial yang ditimbulkan.

9 /9 /2 0 1 4

27

Karena banyak unit yang berbeda dari pengukuran yang digunakan di seluruh dunia, makakoefisien aliran control valve menjadi banyak per istilahan. Dan akan lebih bermanfaat mengetahui mempelajari perbedaan tersebut.

Seperti table di bawah ini :

Kv

adalah Laju alir dalam m3 / jam air pada suhu yang ditetapkan, biasanya antara 5o C dan 40o C, perbedaan tekanan dalam satuan bar di seberang sebuah lubang katup

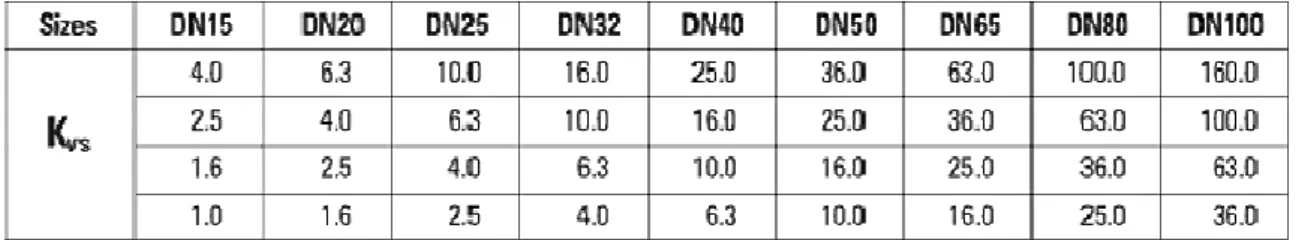

Kvs

adalah menyatakan Nilai Kv sebenarnya dari katup tertentu ketika terbuka penuh, merupakan koefisien aliran katup, atau indeks kapasitas

Kvt adalah Koefisien aliran yang dibutuhkan oleh aplikasi

Cv

adalah laju aliran dalam gallon per menit dari air pada suhu yang ditetapkan biasanya antara 40o F dan 100o F dan perbedaan tekanan tekanan dalam satuan poun per square inch (PSI) (Banyak digunakan di Amerika Serikat, dan bagian lain dunia tertentu.)

Perawatan harus diambil dengan istilah ini, baik sebagai Cv Imperial dan Cv keluar AS. Sedangkan definisi dasar adalah sama, nilai yang sebenarnya sedikit berbeda karena perbedaan antara Imperial dan US galon.

Av adalah laju aliran dalam m3

/detik air dan perbedaan tekanan dalam satuan Pascal.

C v (Imperial) = K v x 0.962 658

C v (AS) = K v x 1,156 099

A v = 2.88 x 10-5 C v (Imperial)

Koefisien aliran, KVS untuk control valve adalah informasi penting, dan biasanya dinyatakan, bersama dengan data lainnya, pada lembar data teknis dari produsen. Produsen control valve biasanya akan menawarkan beberapa ukuran langsing (kombinasi valve seat dan katup steker ) untuk ukuran katup tertentu. Ini mungkin untuk menyederhanakan pipa dengan menghilangkan kebutuhan untuk reducer, atau untuk mengurangi

kebisingan. Berbagai spesifik koefisien aliran KVS tersedia untuk pilihan katup ditunjukkan pada Tabel di bawah ini,

9 /9 /2 0 1 4

28

Tabel 2. K vs nilai-nilai untuk berbagai spesifik katup

Hubungan antara debit, tekanan diferensial, dan koefisien aliran akan bervariasi tergantung pada jenis fluida yang mengalir melalui katup

.

Valve sizing untuk sistem air

Untuk menentukan ukuran katup pada system air, ada dua paktor yang harus diperhatikan :

• Laju aliran volumetrik melalui katup.

• Perbedaan tekanan yang melintasi katup.

Control valve dapat beroperasi pada tekanan diferensial tertentu dengan menggunakan grafik yang berkaitan dengan debit, penurunan tekanan, dan koefisien aliran katup. Setelah ditentukan koefisien aliran dapat digunakan untuk menentukan ukuran katup dengan tepat berdasarkan data teknis yang diberikan oleh produsen.

Rumus untuk koefisien aliran yang menggunakan unit Imperial, menawarkan pengukuran dalam satuan galon / menit dengan satuan tekanan diferensialnya pon per square inch (PSI).

Ada dua versi dari koefisien Imperial, versi Inggris dan versi Amerika, pada

perawatan/pemeliharaan harus ditegaskan ketika menggunakan mereka karena masing-masing berbeda, meskipun simbol diadopsi untuk kedua versi adalah 'C v '. Versi Inggris menggunakan galon Imperial, sementara versi Amerika menggunakan galon Amerika, yang merupakan 0,833 volume galon Imperial. Simbol yang diadopsi untuk kedua versi adalah sama, yaitu C v . Versi metrik koefisien aliran pada awalnya berasal dalam satuan meter kubik per jam (m³ / h) aliran, untuk satuan tekanan diferensial berlaku kilogram per meter

9 /9 /2 0 1 4

29

persegi (kgf / m²). Kedua versi metrik masih digunakan dengan simbol K mengadopsi v , danmeskipun perbedaan antara mereka sangat kecil, penting untuk memastikan atau membuat jelas mana yang sedang digunakan.

Faktor Perkalian untuk konversi koefisien aliran antara Kvdan Cv

Untuk aliran cairan umumnya, rumus untuk K v ditunjukkan dalam Persamaan :

Persamaan 1

Dimana:

K v = laju aliran zat cairan yang akan membuat drop tekanan 1 bar (m³ / jam bar)

= Debit (m³ / h)

G

= Relatif kepadatan / berat jenis cairan (berdimensi). Catatan: Berat jenis relatif adalah rasio dari massa cairan dengan massa volume yang sama dari air pada 4 ° C

AP = Pressure drop melalui katup (bar)

Kadang-kadang, laju aliran volumetrik perlu ditentukan, dengan menggunakan koefisien aliran katup dan tekanan diferensial. menata ulang Persamaan 1 memberikan:

9 /9 /2 0 1 4

30

Untuk air, G = 1, akibatnya persamaan untuk debit air dapat disederhanakan dengan yang Persamaan 2. Di bawah iniPersamaan 2

Contoh 1

Debit air 10 m³ / jam dipompakan sekitar sirkuit; tentukan penurunan tekanan di katup jika Kv = 16 dengan menggunakan persamaan 2:

Persamaan 2

Dimana:

= 10 m³ / jam

K

v= 16

9 /9 /2 0 1 4

31

Atau , untuk contoh ini grafik yang ditunjukkan pada Gambar 2, dapat digunakan.(Catatan: air K yang lebih komprehensif v grafik ditunjukkan pada Gambar 2):

1. Masukkan grafik di sisi kiri pada 10 m³ / jam.

2. Proyek garis horizontal ke kanan sampai memotong K v = 16 (perkiraan).

3. Proyek garis vertikal ke bawah dan membaca penurunan tekanan dari 'X' axis (sekitar 40 kPa atau 0,4 bar).

Catatan: Sebelum menentukan ukuran katup untuk sistem cair, perlu untuk menyadari

karakteristik sistem dan aparat penyusunnya seperti pompa.

9 /9 /2 0 1 4

32

Gambar. 3. Grafik KvAir9 /9 /2 0 1 4

33

pada Gambar. 3. Perhatikan bahwa dengan meningkatnya laju aliran, tekanan pompa jatuh.Gambar 4. kurva kinerja pompa

Karakteistik Sistem Sirkulasi

Hal ini penting tidak hanya untuk mempertimbangkan ukuran control valve air, tetapi juga sistem di mana air bersirkulasi; ini dapat memiliki bantalan pada jenis dan ukuran katup yang digunakan, dan di mana ia harus diposisikan dalam sirkuit. Seperti air yang

disirkulasikan melalui sistem, maka akan mengalami kerugian gesekan. Kerugian gesekan ini dapat dinyatakan sebagai kehilangan tekanan, dan akan meningkat secara proporsional

dengan kuadrat kecepatan.Debit dapat dihitung melalui pipa dari bore konstan pada

kerugian tekanan lain dengan menggunakan Persamaan 3, di mana V 1 danV 2 harus dalam satuan yang sama, dan P 1 dan P 2 harus dalam satuan yang sama.

Persamaan 3

Dimana:

V 1 = Debit pada kerugian tekanan P1

dan V 2 = Debit pada kerugian tekanan P 2

9 /9 /2 0 1 4

34

Contoh 2Hal ini mengamati bahwa laju aliran ( v1 ) melalui pipa berukuran tertentu adalah 2500 m³ / jam ketika kehilangan tekanan (P 1 ) adalah 4 bar. Tentukan kehilangan tekanan (P 2 ) jika debit tersebut ( v2 ) adalah 3500 m³ / jam, dengan menggunakan Persamaan 3.

Hal ini dapat dilihat pada grapik di bawah bahwa hubungan tekanan dengan laju

aliran zat cair melalui pipa ukuran yang sama, hubungannya kwadratis ( P = V

2). Atas dasar ini, sistem kurva karakteristik, seperti yang ditunjukkan pada

Gambar 4, dapat dibuat dengan menggunakan Persamaan 3, dimana

peningkatan debit sesuai dengan hukum kuadrat.

9 /9 /2 0 1 4

35

Gambar 4. kurva hubungan tekanan dengan kecepatan laju aliran

Kinerja Aktual

Hal ini dapat diamati dari karakteristik system pompa, bahwa bila debit dan gesekan meningkat, pompa memberikan tekanan menurun. Situasi ini akhirnya tercapai di mana tekanan pompa sama gesekan di sekitar sirkuit, dan debit yang dapat meningkatkan lagi. Jika kurva pompa dan kurva karakteristik system diplot pada grafik yang sama - Gambar 5, titik di mana kurva pompa dan sistem karakteristik kurva berpotongan akan menjadi kinerja aktual dari kombinasi pompa / sirkuit.

9 /9 /2 0 1 4

36

Gambar 5. kurva kinerja actual sistem

Katup Tiga-port

Sebuah katup tiga-port dapat dianggap sebagai katup debit konstan, karena walaupun digunakan untuk mencampur atau mengalihkan, total aliran melalui katup tetap konstan. Dalam aplikasi di mana katup tersebut bekerja, sirkuit air secara alami akan terpecah menjadi dua loop terpisah, debit konstan dan debit variabel.

9 /9 /2 0 1 4

37

Gambar 6. Valve Pencampur (debit konstan, suhu bervariasi)

Gambar 7, Valve Pengalih (suhu konstan dalam rangkaian beban sedangkan aliran bervariasi)

9 /9 /2 0 1 4

38

Otoritas katup

Otoritas katup dapat ditentukan dengan menggunakan Persamaan 4.

Persamaan 4. Otoritas katup

Dimana:

N = Otoritas katup

AP 1 = Penurunan tekanan yang melintas control valve terbuka penuh

AP 2 = Penurunan tekanan yang melintas sisa sirkuit

AP 1 + AP 2 = Pressure drop di seluruh sirkuit

Nilai N harus dekat dengan 0,5 (tapi tidak lebih besar dari), dan tentu saja tidak lebih rendah dari 0,2. Ini akan memastikan bahwa setiap kenaikan gerakan katup akan memiliki efek pada laju aliran tanpa meningkatkan daya pompa.

Contoh 3.

Sirkuit A memiliki penurunan tekanan total (AP 1 + AP 2 ) dari 125 kPa, yang

meliputi katup kendali.

a) Jika katup kontrol harus memiliki otoritas valve (N) dari 0,4, apa pressure

drop yang digunakan untuk ukuran katup ?

b) Jika rangkaian / sistem debit ( ) adalah 3,61 l / s, apa yang dibutuhkan valve

K v ?

9 /9 /2 0 1 4

39

Bagian a) Tentukan AP

Persamaan 6.3.4Akibatnya,tekanan katup AP dari 50 kPa digunakan untuk ukuran katup,

menyisakan tekanan 75 kPa (125 kPa - 50 kPa). untuk sisa sirkuit

Bagian b) Tentukan diperlukan K V

Persamaan 6.3.2

9 /9 /2 0 1 4

40

Atau , air K V grafik (Gambar) dapat digunakan.

Control Valve Sizing untuk Sistem Steam

Sizing control valve untuk aplikasi uap bisa menjadi masalah yang

kompleks. Modul ini mencoba untuk melemparkan cahaya pada subjek dengan

menggunakan prinsip-prinsip pertama yang menjelaskan hubungan antara

aliran dan pressure drop. Ini menggunakan nozzle sederhana untuk menjelaskan

fenomena tekanan kritis, dan bagaimana hal ini dapat diprediksi untuk aliran

uap yang melalui kontrol valve . Hal ini dilakukan membahas sifat-sifat lainnya

9 /9 /2 0 1 4

41

seperti kebisingan, erosi, dan bagaimana uap kering atau superheated saat

melewati katup, dan memberikan berbagai contoh perhitungan.

Sebelum membahas ukuran katup kontrol untuk sistem uap, merasa perlu untuk

meninjau karakteristik steam dalam aplikasi transfer panas.

•

Steam diberikan pada tekanan tertentu ke sisi hulu dari katup kontrol

melalui yang lolos ke penukar panas, juga beroperasi pada tekanan

tertentu.

•

Uap melewati katup kontrol dan ke dalam ruang steam peralatan di

mana ia datang ke dalam kontak dengan permukaan transfer panas.

•

Uap mengembun pada transfer panas permukaan, menciptakan

kondensat.

•

Volume kondensat sangat banyak kurang dari steam. Ini berarti bahwa

ketika uap mengembun, tekanan dalam ruang steam berkurang.

•

Mengurangi tekanan dalam ruang uap berarti bahwa perbedaan tekanan

ada di kontrol valve, dan uap akan mengalir dari zona tekanan tinggi

(hulu dari control valve) ke zona bertekanan rendah (ruang uap di dalam

peralatan) sebanding dengan perbedaan tekanan dan, idealnya,

menyeimbangkan tingkat di mana uap mengkondensasi.

•

Laju aliran uap ke peralatan diatur oleh perbedaan tekanan ini dan

ukuran lubang valve. Harus, setiap saat, laju aliran uap melalui katup

kurang dari tingkat kondensasi (mungkin katup terlalu kecil), tekanan

uap dan laju perpindahan panas dalam penukar panas akan jatuh di

bawah apa yang dibutuhkan; penukar panas tidak akan dapat memenuhi

beban panas.

9 /9 /2 0 1 4

42

•

Jika sistem kontrol modulasi digunakan, karena suhu proses mendekati

titik pengendali (set poin), controller akan menutup katup dengan

jumlah yang sesuait, sehingga mengurangi laju aliran uap. Untuk

mempertahankan tekanan rendah diperlukan untuk mempertahankan

beban panas yang lebih rendah. (Tindakan membuka dan menutup

katup sering disebut sebagai meningkatkan atau menurunkan 'angkat

katup).

•

Menutup katup mengurangi aliran massa. Tekanan uap jatuh dalam

ruang steam dan begitu juga suhu uap. Ini berarti bahwa perbedaan kecil

dalam suhu ada antara uap dan proses, sehingga tingkat perpindahan

panas berkurang, sesuai dengan Persamaan 2.5.3.

Persamaan 2.5.3

Dimana:

= Panas yang ditransfer per satuan waktu (W (J / s))

U

= Secara keseluruhan koefisien perpindahan panas (W / m ° C)

A

= Luas perpindahan panas (m)

D TM = Berarti perbedaan suhu antara uap dan cairan sekunder (° C)

Keseluruhan koefisien perpindahan panas (U) tidak berubah banyak selama

proses tersebut, dan daerah (A) adalah tetap, jadi jika perbedaan suhu rata-rata

( D T M ) berkurang, maka perpindahan panas dari uap ke sekunder Cairan juga

berkurang.

9 /9 /2 0 1 4

43

Aliran Steam Jenuh melalui Kontrol Valve

produsen heat exenger akan merancang peralatan untuk memberikan output

panas tertentu. Untuk mencapai output panas ini, suhu steam jenuh tertentu

akan diperlukan pada permukaan perpindahan panas (seperti dalam sebuah

kumparan pemanas di shell and tube heat exchanger).Dengan uap jenuh, suhu

dan tekanan yang ketat terkait; Oleh karena itu, untuk mengendalikan tekanan

uap dapat dilakukan dengan mengatur suhu. Pertimbangkan sebuah aplikasi di

mana uap pada 10 bar g dipasok ke kontrol valve, dan aliran massa yang

diberikan uap melewati katup untuk penukar panas. Katup ini dibiarkan terbuka

penuh (lihat Gambar di bawah)

•

Jika katup DN50 dipasang dan katup terbuka penuh, penurunan tekanan

relatif kecil di katup, dan uap dipasok ke penukar panas pada tekanan

yang cukup tinggi (dan suhu). Karena itu, pemanasan kumparan yang

diperlukan untuk mencapai beban desain relatif kecil.

•

Pertimbangkan sekarang, sebuah DN40 katup terbuka penuh di jalur

suplai uap melewati laju aliran yang sama sebagai katup DN50. Sebagai

lubang katup lebih kecil penurunan tekanan di katup harus lebih besar,

yang mengarah ke tekanan yang lebih rendah (dan suhu) dalam penukar

panas. Karena itu, area perpindahan panas yang dibutuhkan untuk

mencapai beban panas yang sama harus ditingkatkan. Dalam kata lain,

lebih besar koil pemanas atau penukar panas akan diperlukan.

•

Pengurangan lebih lanjut dari ukuran katup akan memerlukan

penurunan tekanan lebih di katup kontrol untuk aliran massa yang sama,

dan kebutuhan untuk luas permukaan perpindahan panas meningkat

untuk mempertahankan output panas yang sama.

9/9/2014

4

9 /9 /2 0 1 4

45

Apapun ukuran control valve, jika permintaan proses berkurang, katup harus

memodulasi dari posisi terbuka penuh terhadap tertutup. Namun, bagian

pertama dari perjalanan hanya memiliki efek mengatur kecil, dengan

persentase perubahan angkat katup menghasilkan perubahan persentase lebih

rendah dalam debit. Biasanya, perubahan 10% di lift mungkin hanya

menghasilkan perubahan 5% pada debit. Dengan perjalanan jauh, seperti plug

valve mendekati seat-nya, efek ini membalikkan sehingga mungkin perubahan

5% di lift bisa menghasilkan perubahan 10% pada debit, dan regulasi yang lebih

baik dicapai. Bagian awal dari perjalanan katup kontrol, di mana ini

menurunkan efek kontrol terlihat, lebih besar dengan pemilihan katup kontrol

yang lebih besar dan penurunan tekanan yang menyertainya kecil pada beban

penuh. Ketika katup kontrol yang dipilih cukup kecil untuk membutuhkan

'penurunan tekanan kritis' pada beban penuh efeknya menghilang. Tekanan

kritis dijelaskan di Bagian di bawah ini. Selanjutnya, jika katup kontrol yang

lebih besar dipilih, ukuran yang lebih besar dari lubang katup berarti bahwa

perubahan yang diberikan dalam debit dicapai dengan perubahan persentase

yang lebih kecil di lift daripada yang dibutuhkan dengan control valve yang

lebih kecil . Hal ini sering dapat membuat kontrol tidak stabil, meningkatkan

kemungkinan 'berburu', terutama pada beban berkurang.

Tekanan kritis

Kecepatan Aliran massa uap yang melewati katup akan meningkat sejalan

dengan perbedaan tekanan sampai kondisi yang dikenal sebagai 'tekanan kritis'

tercapai. Prinsipnya dapat dijelaskan dengan melihat bagaimana nozel bekerja

dan bagaimana mereka dibandingkan dengan kontrol valve. Pertimbangkan

sebuah lubang hampir sempurna, seperti nozzle konvergen

divergen-9 /9 /2 0 1 4

46

ditunjukkan pada Gambar 6.4.2. Bentuknya, jika dirancang dengan benar agar

sesuai dengan kondisi tekanan hulu dan hilir dan kondisi uap yang dipasok, akan

memungkinkan untuk beroperasi pada efisiensi yang tinggi.

Nozzle tersebut dapat dianggap sebagai jenis mesin panas, yang mengubah

energi panas menjadi energimekanik (kinetik) . Hal ini dirancang untuk

melepaskan berat diperlukan uap dengan penurunan tekanan yang diberikan,

dan dengan turbulensi minimum dan kerugian gesekan. Pada bagian

konvergen, meningkatnya kecepatan steam akan menurunkan tekanan,

meskipun volume spesifik steam juga meningkat dengan menurunkan

tekanan. Pada awalnya, kecepatan meningkat lebih cepat daripada volume

tertentu, dan daerah aliran yang dibutuhkan melalui bagian dari nozzle

menjadi kurang. Pada titik tertentu, volume tertentu mulai meningkat lebih

cepat daripada kecepatan dan aliran yang semestinya. Pada titik ini, kecepatan

uap akan sonic dan daerah aliran adalah minimal. Tekanan uap pada daerah

aliran minimum atau 'tenggorokan' digambarkan sebagai 'tekanan kritis', dan

rasio tekanan ini untuk awal (absolut) Tekanan ditemukan mendekati 0,58

ketika uap jenuh lewat. tekanan Kritis bervariasi sedikit sesuai dengan sifat

9 /9 /2 0 1 4

47

fluida, khususnya dalam kaitannya dengan rasio spesifik memanas c p / c v dari

uap (atau cairan gas lainnya), yang disebut sebagai indeks adiabatik atau

eksponen isentropik dari cairan, sering digambarkan oleh simbol 'n', 'k' atau

' g '. Dengan superheated steam rasio adalah sekitar 0,55, dan untuk udara

sekitar 0,53.

Rasio tekanan kritis dapat ditemukan dengan bantuan persamaan :

CPR =

Untuk steam jenuh kering, menggunakan Persamaan 6.4

Jelas, aliran massa melalui tenggorokan ukuran tertentu adalah maksimum di ini

'penurunan tekanan kritis'. Untuk mencap

2 Y +1

y Y +1

9 /9 /2 0 1 4

48

Jelas, aliran massa melalui tenggorokan ukuran tertentu adalah maksimum di ini

'penurunan tekanan kritis'. Untuk mencapai suatu aliran yang lebih besar, baik:

a.

Kecepatan harus lebih besar, yang hanya bisa dicapai dengan penurunan

tekanan yang lebih besar - tetapi ini juga akan meningkatkan volume

tertentu dengan jumlah yang lebih besar, atau:

b.

Volume spesifik harus kurang, yang hanya bisa terjadi dengan

penurunan tekanan rendah - tetapi ini akan mengurangi kecepatan

dengan jumlah yang lebih besar.

Dengan demikian, setelah penurunan tekanan kritis tercapai pada tenggorokan

nozzle, atau di 'vena contracta' ketika sebuah lubang yang digunakan, lebih

lanjut menurunkan tekanan hilir tidak dapat meningkatkan aliran massa

melalui perangkat. Jika penurunan tekanan di seluruh nozzle seluruh lebih

besar dari penurunan tekanan kritis, tekanan kritis akan selalu terjadi pada

tenggorokan. Uap akan memperluas setelah melewati tenggorokan sehingga,

jika area stopkontak telah benar ukuran, tekanan hilir yang dibutuhkan dicapai

di outlet nozzle, dan sedikit turbulensi diproduksi sebagai uap keluar nosel

dengan kecepatan tinggi. Haruskah outlet nozzle terlalu besar atau terlalu

kecil, akan terjadi turbulensi di outlet nozzle, mengurangi kapasitas dan

meningkatkan kebisingan:

•

Jika outlet nozel terlalu kecil, uap belum cukup berkembang, dan harus

terus memperluas luar nozzle sampai mencapai tekanan hilir yang

dibutuhkan di wilayah tekanan rendah.

•

Jika outlet nozzle terlalu besar, uap akan memperluas terlalu jauh dalam

nosel dan tekanan uap di outlet nozzle akan lebih rendah dari tekanan

yang dibutuhkan, menyebabkan uap untuk Rekompres luar outlet di

wilayah tekanan rendah.

9 /9 /2 0 1 4

49

Bentuk nozzle (Gambar 3) lembut berkontur sedemikian rupa sehingga

contracta vena terjadi pada tenggorokan nozzle. (Hal ini berbeda dengan lubang

tajam, di mana contracta vena terjadi di hilir orifice.

Gambar. 3 Hasil Nozel konvergen divergen-

Katup kontrol dapat dibandingkan dengan konvergen divergen-nozel, bahwa

masing-masing memiliki daerah tekanan tinggi (inlet valve), daerah konvergen

(inlet antara plug valve dan seat-nya), tenggorokan (kesenjangan sempit antara

katup plug and seat-nya), daerah divergen (outlet dari plug valve dan seat-nya,

dan daerah tekanan rendah (badan katup hilir). Lihat Gambar 4.

9 /9 /2 0 1 4

50

Nozel dan katup kontrol memiliki tujuan yang berbeda. Nozzle ini terutama

dirancang untuk meningkatkan kecepatan uap untuk menghasilkan karya

(mungkin untuk mengubah blade turbin), sehingga kecepatan uap

meninggalkan nozzle diwajibkan untuk tetap tinggi. Sebaliknya, katup kontrol

adalah membatasi aliran atau 'throttling 'perangkat yang dirancang untuk

menghasilkan penurunan tekanan yang signifikan dalam uap. Kecepatan lewat

uap keluar dari tenggorokan katup kontrol akan berperilaku dengan cara yang

sama dengan yang ada pada steam lewat dari tenggorokan nozzle konvergen

divergen-; dalam hal ini akan meningkat karena uap mengembang di daerah

divergen antara plug dan seat segera setelah tenggorokan. Jika penurunan

tekanan di katup lebih besar dari penurunan tekanan kritis, kecepatan uap

akan meningkat menjadi supersonik di daerah ini, karena tekanan di sini adalah

kurang dari tekanan di tenggorokan. Past titik ini, uap masuk ke dalam ruang

yang relatif besar terbungkus oleh badan katup (daerah tekanan rendah), yang

berada pada tekanan yang lebih tinggi karena tekanan balik yang dikenakan

oleh pipa yang menghubungkan, menyebabkan kecepatan dan energi kinetik

jatuh dengan cepat. Sesuai dengan persamaan energi aliran (SFEE), ini

meningkatkan entalpi uap ke hampir itu di pelabuhan katup masuk. Sebuah

sedikit perbedaan adalah karena energi yang hilang gesekan dalam melewati

katup. Dari titik ini, tubuh katup konvergen ke port aliran uap ke outlet katup,

dan tekanan (dan kepadatan) mendekati tekanan (dan kepadatan) di pipa

hilir. Sebagai tekanan ini stabil, begitu juga kecepatan, relatif terhadap luas

penampang port outlet valve. Perubahan relatif volume melalui katup diwakili

oleh garis putus-putus dalam diagram skematik ditunjukkan pada Gambar 5.

9 /9 /2 0 1 4

51

Gambar 5. The konvergen divergen-konvergen-badan katup

Ketika penurunan tekanan di katup lebih besar dari kritis, kebisingan dapat

dihasilkan oleh pertukaran seketika besar dari energi kinetik menjadi energi

panas di wilayah tekanan rendah, terkadang diperparah dengan adanya uap

supersonik.

Kecepatan stopkontak katup, kebisingan, erosi, pengeringan dan

efek superheating

Kebisingan dapat menjadi pertimbangan penting ketika ukuran katup kontrol,

tidak hanya karena menciptakan tingkat suara meningkat tetapi karena getaran

yang terkait dapat merusak katup internal. Noise-mengurangi Khusus trims

valve tersedia tetapi, kadang-kadang, solusi yang lebih murah adalah untuk

menyesuaikan katup tubuh yang lebih besar dari yang dibutuhkan. Persamaan

rumit diperlukan untuk menghitung suara yang dipancarkan dari katup kontrol

9 /9 /2 0 1 4

52

dan ini sulit untuk digunakan secara manual. Hal ini biasanya dianggap bahwa

control valve akan menghasilkan kebisingan tidak dapat diterima jika kecepatan

steam jenuh kering. Kecepatan suara di steam akan tergantung pada suhu uap

dan kualitas steam, tetapi dapat dihitung dari Persamaan 2. jika kondisi

diketahui (Mach 1 = kecepatan suara).

Persamaan 6.4.2

Dimana:

C

= Kecepatan suara di steam (m / s)

31,6 = Konstanta proporsionalitas

y

= Steam eksponen isentropik (1,135: jenuh, 1.3: superheated

R

= 0,461 5 konstanta gas untuk uap (kJ / kg)

T

=

Suhu uap mutlak (K)

Sebuah metode yang kurang akurat tetapi berguna untuk memperkirakan

apakah kebisingan akan menjadi masalah adalah dengan menghitung kecepatan

dalam port outlet valve. Dalam istilah sederhana dan untuk steam jenuh kering,

jika kecepatansuara di steam adalah lebih besar dari 150 m / s, ada kemungkinan

bahwa tubuh valve terlalu kecil (meskipun valve ukuran trim sesuai kapasitas

yang diperlukan). Kecepatan yang lebih tinggi juga menyebabkan erosi dalam

tubuh katup hilir, terutama jika steam basah pada saat ini. Disarankan bahwa

kecepatan keluar maksimum untuk steam basah adalah

40 m / s di port

outlet. Hasil lain dari menjatuhkan tekanan uap di control valve adalah untuk

mengeringkan atau superheat uap, tergantung pada kondisi karena memasuki

katup. Derajat besar superheat biasanya tidak diinginkan dalam proses

pemanasan, dan sehingga sangat berguna untuk dapat menentukan apakah ini

akan terjadi. Superheated steam (dan gas kering) kecepatan, bagaimanapun,

9 /9 /2 0 1 4

53

mungkin akan diizinkan untuk mencapai 0,5 Mach di port outlet; sedangkan, di

ujung lain dari skala, cairan mungkin dibatasi pada kecepatan stopkontak

maksimal 10 m / s.

Contoh 1. Katup kecepatan stopkontak dan pengeringan / efek superheating

Sebuah katup kontrol disertakan dengan steam jenuh kering dari separator di

12 bar g dan digunakan untuk menjatuhkan tekanan uap ke 4 bar g pada beban

penuh. Beban debit penuh 1 300 kg / jam membutuhkan K vr 8,3. A DN25 (1 ")

katup awalnya dipertimbangkan untuk seleksi, yang memiliki K

vs10 dan areastopkontak katup 0.000 49 m. Berapakah kecepatan uap di outlet

valve? Tentukan keadaan uap di outlet valve . pada 4 bar g Tingkat pengeringan

dan pemanasan berlebih dapat dihitung dari prosedur berikut: Dari tabel uap,

panas total (h

g ) dalam kering upsteam uap jenuh pada 12 bar g = 2 787 kJ /kg Sebagai uap pasokan dalam keadaan jenuh kering, uap pasti akan

superheated setelah melewati katup,. karena itu tabel uap superheated harus

digunakan untuk mengukur sifat-sifatnya Menggunakan Spirax Sarco tabel situs

steam, adalah mungkin untuk menghitung kondisi hilir uap pada 4 bar g dengan

memilih 'super panas uap' dan memasukkan tekanan '4 bar g 'dan panas

keseluruhan (h) dari 2 787 kJ / kg. Dengan memasukkan nilai-nilai ini, tabel uap

mengembalikan hasil superheated steam pada 4 bar g dengan 16,9 derajat

superheat (442 K). (Rincian lebih lanjut tentang bagaimana menentukan

keadaan hilir diberikan dalam Tutorial 2.3 'super panas uap'. Volume spesifik

superheated steam, 4 bar g, 442 K adalah 0.391 8 m / kg (dari tabel uap).

9 /9 /2 0 1 4

54

Hal ini diperlukan untuk melihat apakah kecepatan ini kurang dari 0,5 Mach,

batas ditempatkan pada kecepatan stopkontak katup untuk superheated

steam. Kecepatan suara (Mach 1) dapat dihitung dari Persamaan 6.4.2.

Persamaan 2.

Nilai 1,3 dipilih untuk eksponen isentropik ' g 'karena uap di outlet valve menjadi

superheated. R adalah konstanta gas untuk uap 0,461 5 kJ / kg T adalah

temperatur absolut dari 442 K Oleh karena kecepatan suara di outlet valve:

9 /9 /2 0 1 4

55

Sebagai uap yang super panas di outlet valve, kriteria 0,5 Mach digunakan untuk

menentukan apakah katup akan berisik.

Sebagai kecepatan yang diharapkan adalah 289 m / s dan di atas batas 257,5

m / s, katup DN25 tidak akan cocok untuk aplikasi ini jika kebisingan adalah

masalah. Pertimbangkan katup terbesar berikutnya, sebuah DN32 (tapi dengan

25 mm langsing ). Daerah outlet valve ini adalah 0,0008 m2 (lihat Tabel 1).

The DN32 valve akan cocok karena kecepatan outlet kurang dari 0,5 Mach

diperbolehkan untuk superheated steam. Prosedur yang sama dapat digunakan

untuk menentukan kondisi dari uap hilir untuk kondisi hulu lainnya. Misalnya,

jika uap hulu dikenal basah, kondisi hilir mungkin basah, kering jenuh atau

superheated, tergantung pada penurunan tekanan. Kecepatan stopkontak yang

diijinkan akan tergantung pada kondisi uap hilir seperti sebelumnya diuraikan

dalam bagian ini, dan diamati dalam Contoh 2.

9 /9 /2 0 1 4

56

Erosi

Masalah lain adalah kemungkinan erosi dalam tubuh katup yang disebabkan

oleh kecepatan yang berlebihan di outlet valve. Pada Contoh 1, karena

pengeringan dan efek superheating dari penurunan tekanan dari 12 bar g

sampai 4 bar g, uap berada dalam keadaan gas kering yang mengandung

sekali tidak ada kelembaban dan erosi seharusnya tidak menjadi

masalah. Simplistically, dapat dijamin bahwa uap meninggalkan katup

kontrol superheated, kemudian 250 m / s adalah batas yang tepat untuk

menempatkan pada kecepatan stopkontak. Kadang-kadang, ketika uap

jenuh disalurkan ke katup kontrol, itu akan membawa sejumlah air dan

steam mungkin, misalnya 97% atau 98% kering. Jika baru saja melewati

separator dirancang dengan baik akan mendekati 100% kering, seperti pada

Contoh 4. Dengan sesuatu yang lebih dari penurunan tekanan kecil dan uap

basah, uap mungkin akan dikeringkan hingga titik jenuh atau bahkan sedikit

superheated. Jika steam pasokan kering dan / atau katup bertemu

penurunan yang cukup besar presure, (seperti pada Contoh 1.), uap steam

akan lebih superheated.

Persamaan untuk ukuran control valve .

Katup kontrol tidak seefisien nozel dalam mengubah panas menjadi energi

kinetik. Jalan yang diambil oleh steam throgh inlet valve, yang throatand ke

stopkontak katup relatif berliku-liku. Dalam katup kontrol lebih banyak energi

hilang gesekan daripada di nozzle dan karena ...

•

Daerah outlet badan katup tidak mungkin untuk mencocokkan kondisi

tekanan hilir.

•

Hubungan antara posisi plug and kursi terus berubah.

. . . turbulensi selalu mungkin untuk hadir di outlet valve. Tampaknya katup

kontrol tipe berbeda mungkin muncul untuk mencapai kondisi aliran kritis pada

penurunan tekanan selain yang disebutkan di atas bagi nozel. Bagian aliran

dibatasi melalui kursi katup dan di sisi hilir tenggorokan mungkin berarti bahwa

9 /9 /2 0 1 4

57

debit maksimum hanya dapat dicapai dengan penurunan tekanan yang agak

lebih besar. Sebuah katup bola atau katup kupu-kupu mungkin sehingga

berbentuk bahwa beberapa pemulihan tekanan dicapai hilir tenggorokan,

sehingga kondisi aliran maksimum dicapai dengan penurunan tekanan secara

keseluruhan agak kurang dari yang diharapkan. Complicated persamaan valve

sizing dapat digunakan untuk mengambil ini dan lainnya kriteria menjadi

pertimbangan, dan lebih dari satu standar exists menggabungkan persamaan

tersebut. Salah satu standar tersebut adalah IEC 60534 Sayangnya, perhitungan

yang begitu rumit, mereka hanya dapat digunakan oleh perangkat lunak

komputer.; perhitungan manual akan membosankan dan lambat. Namun

demikian, ketika ukuran control valve untuk aplikasi proses kritis, perangkat

lunak tersebut sangat diperlukan. Sebagai contoh, IEC 60534 dirancang untuk

menghitung gejala lain seperti tingkat kebisingan yang dihasilkan oleh katup

kontrol, yang mengalami penurunan tekanan tinggi. Produsen control valve

biasanya akan memiliki ukuran komputer dan perangkat lunak pemilihan

melengkapi jangkauan mereka sendiri katup. Namun, katup uap ukuran

persamaan sederhana, seperti yang ditunjukkan dalam Persamaan 2. untuk uap

jenuh, sempurna memadai untuk sebagian besar aplikasi steam dengan katup

globe. Juga, jika pertimbangan diberikan kepada tekanan kritis terjadi pada 58%

dari tekanan absolut hulu, katup globe tidak mungkin terlalu kecil. Untuk

mempermudah, sisa Tutorial ini mengasumsikan tekanan kritis untuk uap jenuh

terjadi pada 58% . tekanan absolut hulu Sebagai contoh, jika tekanan hulu dari

katup kendali adalah 10 bar, debit maksimum melalui katup terjadi ketika

tekanan hilir adalah: 10 bar ax 58% = 5,8 bar Sama, penurunan tekanan kritis

adalah 42% dari tekanan hulu, yaitu, rasio penurunan tekanan 0,42. Seperti

ditunjukkan dalam teks sebelumnya, setelah tekanan hilir ini tercapai,

peningkatan lebih lanjut dari penurunan tekanan tidak menyebabkan

9 /9 /2 0 1 4

58

peningkatan debit massa. Efek ini dapat diamati pada Gambar 6. menunjukkan

bagaimana, dalam kasus katup globe, meningkat debit dengan menurunnya

tekanan hilir sampai penurunan tekanan kritis tercapai.

Gambar 6. The kapasitas massa melalui katup uap meningkat sampai

tekanan kritis tercapai

Sizing control valve untuk penukar panas uap adalah kompromi antara:

1.

Penurunan tekanan yang lebih kecil yang akan meminimalkan ukuran

(dan mungkin biaya) dari penukar panas.

2.

Sebuah penurunan tekanan yang lebih besar yang memungkinkan katup

untuk menerapkan kontrol yang efektif dan akurat atas tekanan dan

debit untuk sebagian besar perjalanan nya.

9 /9 /2 0 1 4

59

Jika penurunan tekanan kurang dari 10% pada beban penuh, tiga masalah dapat

terjadi:

•

Tergantung pada pengaturan suhu controller dan sekunder, dan waktu

sistem tertinggal, 'hunting' dari suhu di sekitar nilai yang ditetapkan

dapat terjadi karena katup secara efektif kebesaran; perubahan kecil

dalam lift akan menyebabkan perubahan besar dalam debit, terutama

dalam kasus katup dengan karakteristik linear.

•

Menjalankan beban seringkali jauh lebih kecil daripada beban penuh,

dan katup dapat beroperasi untuk waktu yang sangat panjang dengan

plug valve dekat dengan kursi-nya. Hal ini menciptakan risiko

wiredrawing, (erosi yang disebabkan oleh tetesan air kecepatan tinggi

meremas melalui lubang yang sempit). Wiredrawing akan menghasilkan

kehidupan pelayanan katup berkurang.

•

Sistem tidak akan mengontrol dengan baik pada beban panas rendah,

efektif mengurangi 'turndown' kemampuan katup.

•Simple sizing rutin untuk globe valve dalam system uap/steam

Aliran dan ekspansi uap melalui katup kontrol merupakan proses yang

kompleks. Ada berbagai formula ukuran yang sangat kompleks yang tersedia,

tetapi pendekatan pragmatis, berdasarkan 'paling cocok' dari kurva matematika

untuk hasil empiris, ditampilkan dalam Persamaan 2 untuk katup globe

throttling uap jenuh. Keuntungan dari rumus relatif sederhana ini adalah bahwa

hal itu dapat digunakan dengan bantuan sebuah kalkulator sederhana. Ini

mengasumsikan bahwa penurunan tekanan kritis terjadi pada 58% dari tekanan

hulu.

9 /9 /2 0 1 4

60

Dimana:

s = Debit massa (kg / h)K v = Koefisien aliran katup (m³ / jam bar)

P 1 = Tekanan Hulu (bar)

K = Rasio penurunan tekanan =

P

2=

Tekanan downstream (bar)

Catatan:

Jika Persamaan 2 digunakan ketika P2 kurang dari tekanan kritis, maka

istilah dalam braket (0,42 - K ) menjadi negatif. Ini kemudian diambil sebagai nol

dan fungsi dalam tanda akar kuadrat menjadi kesatuan, dan persamaan yang

disederhanakan seperti yang ditunjukkan dalam Persamaan 3.

Persamaan 3.

Atau, katup-sizing atau K

vgrafik dapat digunakan.

Biasanya nilai angkat penuh katup akan dinyatakan menggunakan istilah K

vs,

demikian: K

vr= nilai aktual yang diperlukan untuk sebuah aplikasi K

vs= kapasitas

angkat penuh dinyatakan untuk katup tertentu. Produsen memberikan standar

angkat maksimum K

vsnilai untuk jangkauan katup mereka . Oleh karena itu nilai

K

vtidak hanya digunakan untuk ukuran katup, tetapi juga sebagai sarana untuk

membandingkan kapasitas jenis katup alternatif . Membandingkan dua katup

DN15 dari sumber yang berbeda menunjukkan bahwa katup 'A' memiliki K

vs10

9 /9 /2 0 1 4

61

penurunan

tekanan

yang

sama.

Menyatukan informasi untuk katup uap sizing

Informasi minimum tertentu diperlukan untuk menentukan ukuran valve yang

benar:

•

Tekanan pasokan uap harus diketahui.

•

Tekanan uap dalam penukar panas untuk memenuhi beban panas

maksimum harus diketahui.

Perbedaan antara kriteria di atas mendefinisikan perbedaan tekanan yang

melintasi katup pada kondisi beban penuh.

•

Output panas dari peralatan harus diketahui, bersama dengan entalpi

penguapan (h

fg) pada tekanan kerja dalam penukar panas. Faktor-faktor

ini diperlukan untuk menentukan laju aliran massa uap.

•

Contoh 2.

Sebuah katup kontrol diperlukan untuk aplikasi yang ditunjukkan pada Gambar

6.4.7. produse Shell dan tube penukar panas, menetapkan bahwa tekanan

uap dari 5 bar absolut diperlukan dalam bundel tabung untuk memenuhi

permintaan proses 500 kW. Steam basah, di kekeringan 0,96 dan 10 bar,

tersedia di hulu dari katup kendali. Entalpi penguapan (hfg) pada 5 bar adalah

2 108,23 kJ / kg.

9 /9 /2 0 1 4

62

Gambar 7. Kontrol katup pada pasokan uap ke shell and tube heat exchanger

Menentukan debit uap.

Pertama, perlu untuk menentukan keadaan uap untuk kondisi hilir dari 5

bar. Dengan memasukkan uap basah pada 10 bar, dan 0,96 kekeringan ke

website tabel uap basah Spirax Sarco, dapat dilihat bahwa total panas (h

g)

yang ditimbulkan tekanan uap basah 10 bar steam 2 697,15 kJ / kg. Tekanan

Penukar panas di desain adalah 5 bar, dan panas total dalam uap jenuh kering

pada tekanan ini adalah 2 748,65 kJ / kg (dari tabel uap). Panas total dalam 10

bar uap basah , kurang dari total panas dalam uap jenuh pada 5 bar, sehingga

uap tekanan rendah tidak akan cukup panas untuk benar-benar kering. Fraksi

kekeringan uap tekanan rendah adalah hasil bagi dari dua angka total panas.

9 /9 /2 0 1 4

63

Laju aliran uap sekarang dapat ditentukan dari Persamaan 2.8.1, dimana

h

fgadalah entalpi penguapan tersedia setelah memperhitungkan steam basah.

Persamaan 4

Tentukan rasio penurunan tekanan ( c ) pada beban penuh

Tentukan K diperlukan

vrRasio penurunan tekanan pada beban penuh lebih besar dari 0,42, kondisi

sangat kritis berlaku dan Persamaan 6.4.3 dapat digunakan untuk menemukan

K yang diperlukan

vr.

9 /9 /2 0 1 4

64

Persamaan 3

Sebuah katup kontrol DN25 dengan K

vs10 awalnya dipilih. Perhitungan

sekarang dapat dilakukan untuk menentukan apakah kebisingan adalah masalah

dengan katup ini berukuran lewat steam basah di outlet valve. Kecepatan suara

di outlet valve:

R = 0,461 5 kj / kg (konstanta gas untuk uap) temprature uap basah pada

5 bar adalah sama dengan steam jenuh kering pada tekanan yang

9 /9 /2 0 1 4