BAB II

DASAR TEORI

2.1 Kondisi Prasarana Kereta Api

Kereta api dalam menjalankan fungsinya sebagai sarana transportasi bergerak dari satu tempat lainnya berjalan diatas jalan rel. Secara umum, pada teknologi konvesional berupa dua rel sejajar, jalan rel terbentuk dari dua batang rel baja, diletakkan diatas balok balok melintang (bantalan). Untuk menjaga rel pada kedudukannya, rel dilambatkan dengan penambatan jalan rel. Dengan susunan dan tambatan yang demikian, susunan dan struktur-bantalan-penambat rel menjadi suatu rangkaian yang kokoh. Rangka ini bersambungan memanjang membentuk jalur yang disebut dengan sepur atau track. Track ini diletakkan dalam suatu alas yang disebut balas (ballast), dibawah balas terdapat lapisan tanah datar.(http://www.PTKAI/rel. co.id(2011))

2.2 Rel Kereta Api

Rel pada jalan rel mempunyai fungsi sebagai pijakan menggelindingnya roda kereta api dan untuk meneruskan beban dari roda kereta api kebantalan. Rel ditumpu oleh bantalan-bantalan, sehingga rel merupakan batang yang ditumpu oleh penumpu-penumpu. Tipe rel yang digunakan di Indonesia adalah tipe R54, R50, R42, R33, dan R25.Panjang jalan rel yang masih beroprasi di Indonesia adalah 4.360 Km, di Sumatera 1.348 Km, di Jawa 3.012 Km, hampir seluruhnya sudah tua, berusia diatas 50 tahun (http://id.wikipedia.org/wiki/Rel).

Rel yang terbuat dari baja karbon dapat aus, mengembang, melengkung, atau patah yang dapat mempengaruhi operasi bahkan mengakibatkan kereta api anjlok atau terguling. Komponen-komponen struktur jalan rel dikelompokkan menjadi 2 bagian yaitu : struktur bagian atas terdiri dari rel, bantalan dan penambat dan struktur bagian bawah yaitu bagian pondasi terdiri dari balas dan tanah dasar.

Gambar 2.1 Rel kereta api dengan bantalan baja

(http://id.wikipedia.org/wiki/Rel)

2.3 Baja Sebagai Bahan Rel Kereta Api

Baja merupakan bahan dasar dari rel kereta api. Baja adalah logam paduan antara besi ( Fe ) dan karbon (C), dimana besi sebagai unsur dasar dan karbon sebagai unsur paduan utamanya. Kandungan karbon dalam baja berkisar antara 0.2 % hingga 1.7% berat sesuai grade-nya. Dalam proses pembuatan baja akan terdapat unsur-unsur lain selain karbon yang akan tertinggal di dalam baja seperti mangan (Mn), silikon (Si), Kromium (Cr), Vanadium (V), dan unsur lainnya (http://id.wikipedia.org/wiki/Rel). Dalam hal aplikasi baja sering digunakan sebagai bahan baku untuk alat-alat perkakas, alat-alat pertanian, komponen-komponen otomotif, kebutuhan rumah tangga dan lain-lain.

2.3.1 Klasifikasi Baja Karbon

Baja karbon menurut kandungannya dapat digolongkan menjadi 3 macam, menurut refrensi buku “Pengetahuan Bahan” yang ditulis oleh (Beuner dan Matondang (1980)), yakni :

1. Baja karbon rendah [Kadar Karbon antara 0,1% hingga 0,20%].

Baja karbon rendah memiliki kekuatan sedang dengan keuletan yang baik dan sesuai tujuan fabrikasi digunakan dalam kondisi anil atau normalisasi untuk

tujuan kontruksi atau struktural, secara detailnya baja karbon berkekuatan rendah yaitu sebagai berikut :

a) Pengerasan baja melalui pengerjaan dingin. b) Digunakan untuk bodi mobil, dan konstruksi.

c) Contoh baja karbon rendah adalah baja paduan rendah berkuatan tinggi (high strength low alloy steel).

d) Ketahanan korosi baja HSLA lebih baik dari baja karbon rendah. e) Digunakan untuk jembatan, menara, kolom pendukung untuk

bangunan tinggi dan tabung bertekanan.

2. Baja Karbon sedang [Kadar Karbon antara 0,25% hingga 0,55%].

Baja karbon sedang mampu di Quens untuk membentuk martensit dan setelah penemperan dihasilkan ketangguhan dengan kekuatan baik penemperan di daerah temperatur yang lebih tinggi (350 -5500C) menghasilkan Cabrida Sferoidasi

yang meningkatkan keuletan baja, secara detailnya baja karbon berkekuatan sedang yaitu sebagai berikut :

a) Pengerasan baja melalui perlakuan panas. b) Digunakan untuk :

- Roda kereta api. - Gear.

- Crankshaft.

- Komponen struktur yg mempunyai kekuatan tinggi, tahan pakai dan tangguh.

3. Baja Karbon tinggi [Kadar Karbon antara 0,55% hingga 1,75%].

Baja karbon tinggi umumnya dikeraskan dengan Quens dan ditemper ringan pada 2500C untuk menghasilkan kekuatan dan keuletan yang memadai, secara detailnya baja karbon berkekuatan tinggi yaitu sebagai berikut :

b) Pengerasan baja melalui perlakuan panas. c) Digunakan untuk :

- Pekakas.

- Track kereta api. - Dies.

- Pisau. - Per.

- Kawat berkekuatan tinggi

Tabel 2.1 Klasifikasi Baja Karbon Menurut AISI/SAE.

(Sumber : Pengetahuan bahan teknik Sinroko Saito, (1995))

2.3.2 Sifat-sifat mekanik baja karbon

Sifat mekanik suatu bahan yang terpenting dari baja karena sifat mekanik menjabarkan dari kemampuan dari suatu baja (karbon) untuk menerima beban atau gaya tanpa menyebabkan kegagalan pada baja tersebut. Adapun secara sifat mekanis dari baja yang perlu diketahui didalam pengguanaannya agar dapat digunakan pada komponen permesinan menurut (Beumer dan Anwir (1994))

diantaranya :

1. Kekerasan (Hardness)

Kekerasan merupakan kemampuan suatu bahan untuk tahan terhadap keausan akibat gesekan yang terjadi. (Beumer dan Anwir (1994))

2. Kekuatan (Strength)

Merupakan kemampuan dari suatu bahan untuk menerima tegangan tanpa mengakibatkan kegagalan pada material tersebut dimana tegangan (strees) yang diberikan dalam komponen harus tidak melebihi kekuatan (strength) dari bahan. Secara garis besar terdapat beberapa kekuatan yaitu : kekuatan tarik, kekuatan tekan, kekuatan geser, kekuatan torsi,dan kekuatan lengkung. (Beumer dan Anwir (1994))

3. Keuletan (Ductility)

Merupakan kemampuan suatu bahan untuk tahan terhadap deformasi plastis apabila beban diberikan pada material/bahan tersebut. Deformasi yang muncul saat pembebanan dapat diklasifikasikan menjadi deformasi elastis dan plastis. Deformasi elastis akan terjadi recovery (kembali ke bentuk semula) saat pembebanan dihilangkan (unloading). Bahan yang mampu mengalami deformasi plastis cukup tinggi dikatakan sebagai bahan yang mempunyai keuletan tinggi, sedangkan bahan yang tidak menunjukkan terjadinya deformasi plastis dikatakan bahan tersebut getas atau keuletan rendah. (Beumer dan Anwir (1994))

4. Kelelahan (Fatique)

Merupakan kecendrungan dari bahan untuk patah apabila menerima tegangan atau pembebanan yang berulang-ulang. Pencegahan patah lelah merupakan bagian yang menentukan (victal aspect) dari desain suatu mesin, kendaraan, dan struktur yang dikenai beban berulang atau getaran (vibrasi). Sebagai contoh, kereta api yang melintasi rel setiap saat secara berulang-ulang akan menyebabkan keausan . (Beumer dan Anwir (1994))

P

P

P

5. Ketangguhan (Toughness)

Merupakan kemampuan suatu bahan menyerap sejumlah energi tanpa mengakibatkan kegagalan atau dapat juga dikatakan sebagai ukuran banyaknya energi yang diperlukan untuk mematahkan benda kerja pada kondisi tertentu. (Beumer dan Anwir (1994))

2.4 Gelinding-Gesek

Beban Gelinding Gesek dimana suatu benda menerima beban normal dalam keadaan bergelinding dan menerima gaya gesek.

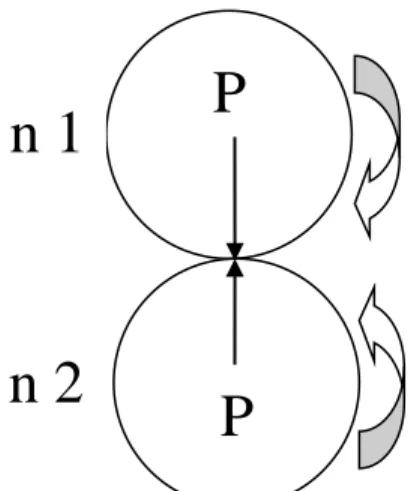

2.4.1 Beban Normal

Gambar 2.2 Benda menerima beban normal (Marsahal dkk,2006 )

Beban Normal dimana ketika benda tersebut diam tidak bergelinding dan kemudian diberi beban.

2.4.2 Beban Gesek

Gambar 2.3 Benda menerima beban gesek (Marsahal dkk.,2006 )

n 1

Beban Gesek dimana ketika benda tersebut bergerak tidak bergelinding pada permukaan bidang kontak yang sama tidak diberi beban.

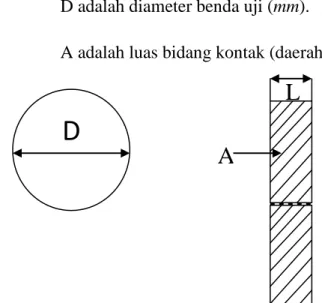

2.4.3 Luas Bidang Kontak

... (2.1)

dimana : L adalah panjang kontak (mm). D adalah diameter benda uji (mm).

A adalah luas bidang kontak (daerah yang terkena arsir).

Gambar 2.4 Luas Bidang Kontak benda yang mengalami keausan (Tyfour,dkk, (1996))

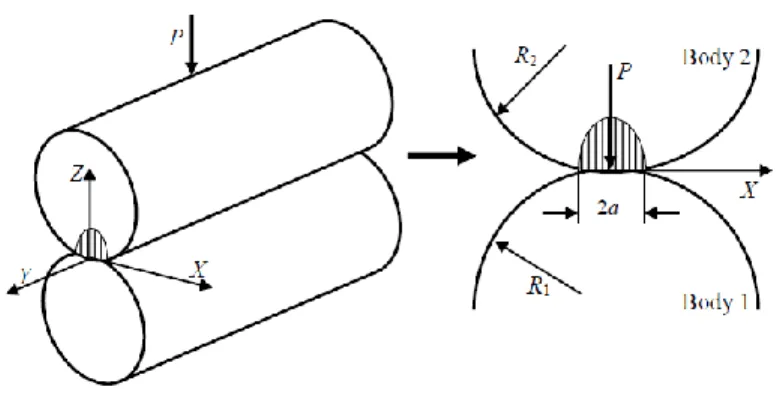

2.5 Kontak Mekanik (Kontak Silinder)

Pada tipe kontak yang berbentuk dua bidang silinder dengan masing-masing poros parallel yang dibebankan pada kontak sebagai gaya P per satuan panjang dan bidang kontak membuat panjang kontak berputar pada luas bidang 2a dipaksakan paralel ke poros-y. Ini adalah dasar dari dua dimensi permukaan. (lihatlah gambar ini yang memperlihatkan saat kontak dua permukaan silinder) menurut (Kalker, dkk (1982)) :

A

L

Gambar 2.5 Mekanisme kontak dua bidang permukaan silinder

(Sumber : contack mechanic (jonshon), 2005)

Distribusi tekanan normal p(x) pada permukaan kontak ditentukan dengan teori Hertz adalah :

... (2.2) Dimana p0adalah tekanan maksimal pada pusat kontak dan pada setengah luas bidang

kontak.

Tekanan maksimal pada kontak dapat di tentukan dengan :

...(2.3) Dimana adalah tekanan, P adalah total pembebanan gaya per satuan panjang (L) pada bidang kontak dan dapat didefinisikan dengan :

...(2.4) Juga dapat ditentukan dengan :

a= ...(2.5) Equivalent modulus Elastisitas E*, sudah ditetapkan dengan :

Dimana v adalah poison rasio, E adalah modulus young, dan mengacu pada bidang 1 dan 2 secara berurutan.

Persamaan R dapat ditentukan dengan :

= + ...(2.7) 2.6 Slip roll-ratio

Perbandingan putaran dari dua buah disc yang menerima beban kontak gelinding gesek. Jika suatu material menerima rolling-sliding contact serta adanya pengaruh slip-roll ratio secara berulang-ulang akan menimbulkan adanya gesekan pada material di permukaan dan di bawah permukaan kontak mengalami regangan geser dan terakumulasi sangat besar. Apabila regangan geser ini terakumulasi dan mencapai titik kritis regangan geser material maka kegagalan material dapat terjadi, seperti keausan (wear) dan kegagalan akibat kelelahan (fatigue).

Untuk menentukan slip-roll ratio dapat ditentukan dengan persamaan (Tyfour,dkk, (1996)) :

Dimana : Sr = slip roll-ratio V1 = kecepatan disc 1

V2 = kecepatan disc 2

2.7 Keausan

Keausan umumnya didefinisikan sebagai kehilangan material secara progresif atau pemindahan sejumlah material dari suatu permukaan sebagai suatu hasil pergerakan relatif antara permukaan tersebut dan permukaan lainnya. Keausan telah menjadi perhatian praktis sejak lama, tetapi hingga beberapa saat lamanya masih belum mendapatkan penjelasan ilmiah yang besar sebagaimana halnya pada mekanisme kerusakan akibat pembebanan tarik, impak dan puntir. Hal ini disebabkan masih lebih

mudah untuk mengganti komponen/part suatu sistem dibandingkan melakukan disain komponen dengan ketahanan/umur pakai (life) yang lama.(Ahkmad(2009)).

Saat ini, prinsip penggantian dengan mudah seperti itu tidak dapat diberlakukan lebih lanjut karena pertimbangan biaya (cost). Pembahasan mekanisme keausan pada material berhubungan erat dengan gesekan (friction) dan pelumasan (lubrication). Telah mengenai ketiga subyek ini yang dikenal dengan nama ilmu Tribologi. Keausan bukan merupakan sifat dasar material, melainkan response material terhadap sistem luar (kontak permukaan).Material apapun dapat mengalami keausan disebabkan mekanisme yang beragam. (Ahkmad, (2009)).

Pengujian keausan dapat dilakukan dengan berbagai macam metode dan teknik, yang semuanya bertujuan untuk mensimulasikan kondisi keausan aktual. Salah satunya adalah dengan metode twin disc dimana benda uji memperoleh beban gesek dari cincin yang berputar(revolving disc). Pembebanan gesek ini akan menghasilkan kontak antar permukaan yang berulang-ulang yang pada akhirnya akan mengambil sebagian material pada permukaan benda uji. (Ahkmad(2009)).

Besarnya jejak permukaan dari material tergesek itulah yang dijadikan dasar penentuan tingkat keausan pada material. Semakin besar dan dalam jejak keausan maka semakin tinggi volume material yang terlepas dari benda uji. (Ahkmad(2009)).

Sebagaimana telah disebutkan pada bagian Pengantar, material jenis apapun akan mengalami keausan dengan mekanisme yang beragam, yaitu: keausan adhesive, abrasive, lelah dan oksidasi. (Ahkmad(2009)).

2.8 Kekerasan

Kekerasan suatu bahan sampai saat ini masih merupakan peristilahan yang kabur, yang mempunyai banyak arti tergantung pada pengalaman pihak-pihak yang terlibat. Pada umumnya, kekerasan menyatakan ketahanan terhadap deformasi, dan untuk logam dengan sifat tersebut merupakan ukuran ketahanannya terhadap defornasi

plastik atau deformasi permanen. Untuk orang-orang yang berkecimpung dalam mekanika pengujian bahan, banyak yang mengartikan kekerasan sebagai ukuran ketahanan terhadap lekukan. Untuk para insinyur perancang, kekerasan sering di artikan sebagai ukuran kemudahan dan kuantitas khusus yang menunjukkan sesuatu mengenai kekuatan dan perlakuan panas dari suatu logam. Adapun definisi kekerasan sangat tergantung pada cara pengujian tesebut dilakukan. (Tata Surdia (1995)).

Beberapa dari definisi tersebut adalah sebagai berikut :

a) Ketahanan terhadap indentasi permanen akibat beban dinamis atau statis -kekerasan indentasi.

b) Energi yang diserap pada beban impact (Kekerasan Pantul). c) Kekerasan terhadap goresan (Kekerasan Goresan).

d) Ketahanan terhadap abrasi (Kekerasan Abrasi).

e) Ketahanan terhadap pemotongan atau pengeboran (Mampu Mesin).

f) Untuk logam, hanya kekerasan lekukan yang banyak menarik perhatian dalam kaitannya di bidang rekayasa.

Syarat untuk benda yang akan diuji kekerasannya adalah :

a) Ketebalan pemotongan harus sesuai dengan ketebalan material b) Permukaan uji harus datar

c) Permukaan uji harus bersih dari lapisan-lapisan lain yang mungkin mempengaruhi kekerasan material

d) Permukaan material dan benda penguji (indenter) diusahakan membentuk bidang tegak lurus

e) Beban penguji harus memiliki harga kekerasan yang lebih besar dari material yang ingin diuji agar tidak terjadi deformasi plastis pada benda penguji.

f) Ukuran benda penguji harus lebih kecil daripada material yang diuji agar tidak terjadi perubahan lain dari material,misalnya pembengkokan.

g) Pengujian dilakukan beberapa kali di beberapa tempat agar nilainya lebih mewakili dari seluruh permukaan.

Untuk mendapatkan ketelitian hasil pengukuran kekerasan, hal yang harus diperhatikan sebelum waktu melakukan pengujian yaitu :

a) Permukaan benda kerja harus bersih dari kerak dan kotoran lainnya. b) Posisi permukaan spesimen diusahakan tegak lurus dengan arah indentasi. c) Permukaan spesimen harus diam statis sebelum diberi beban tekan. d) Ketebalan spesimen paling tidak 10 kali diameter indentor.

e) Jarak antar titik pengukuran harus lebih besar dari 3 kali diameter indentor. f) Jarak titik pengukuran dari tepi spesimen paling tidak 3 kali diameter indentor.

2.9Tiga Metode Dalam Pengujian Kekerasan, yaitu : 2.9.1 Metode Goresan

Prinsip pengujian kekerasan dengan metode goresan adalah mengukur kekerasan, berbagai mineral dan bahan lainnya dapat disusun berdasarkan kemampuan goresan yang satu terhadap yang lain yang dijadikan sebagai referensi. Kekerasan goresan dinyatakan dengan skala Mohs. Skala ini terdiri dari 10 standar mineral yang telah menjadi standar patokan nilai kekerasan gores, dimana 10 standar ini telah disusun menurut kekerasannya. Nilai 1 menunjukkan harga kekerasan paling rendah sedangkan nilai 10 menunjukkan harga kekerasan paling tinggi. (Tata Surdia (1995))

Skala Mohs tidak cocok untuk pengukuran logam karena interval skala pada nilai kekerasan yang tinggi, tidak benar. Sebut saja bahwa logam yang paling keras mempunyai harga kekerasan Mohs antara 4 sampai 8. (Tata Surdia (1995)).

2.9.2 Dynamic Hardness

Kekerasan dinamik disebut juga kekerasan pantul. Kekerasan dinamis diukur dengan alat yang disebut shore schleroscope. Prinsip metode ini adalah menjatuhkan suatu indentor pada permukaan suatu material, kemudian diamati ketinggian pantul indentor.Perbedaan ketinggian antar ketinggian saat dijatuhkan dengan ketinggian pantul menunjukkan besar energi yang diserap material. . (Tata Surdia (1995)).

2.9.3 Metode Penekanan (indentation hardness)

Prinsip umum pengujian ini adalah dengan menekan spesimen uji dengan suatu indentor, lalu dicari nilai kekerasannya. Pengujian kekerasan metode penekanan juga terdiri atas beberapa cara, antara lain Kekerasan Brinell, Kekerasan Meyer, Kekerasan Vickers, Kekerasan Rockwell. . (Tata Surdia (1995)).

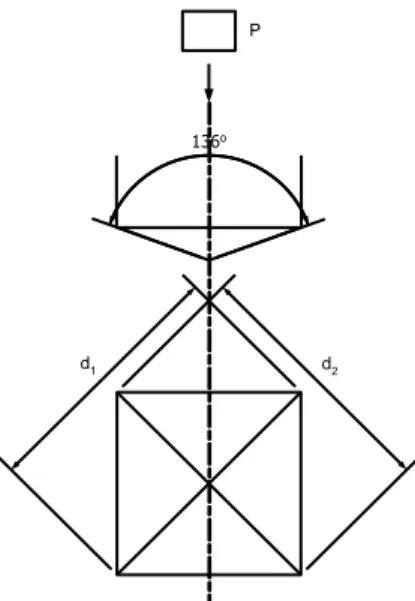

2.10 Kekerasan Vickers

Pengujian yang digunakan dalam penelitian kali ini adalah uji vickers. Uji kekerasan Vickers menggunakan penumbuk piramida intan yang dasarnya berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan piramid yang saling berhadapan adalah 136 . Sudut ini dipilih, karena nilai tersebut mendekati sebagian besar nilai pebandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk pada uji kekerasan Brinell. Karena bentuk penumbuknya piramid, maka pengujian ini sering dinamakan uji kekerasan piramida intan. Angka kekerasan piramida intan (DPH) atau angka kekerasan Vickers (HVN), didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya luas ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. HV (Hardness Vickers) dapat di tentukan dari persamaan (Tata Surdia (1995)) sebagai berikut :

A P Hv dimana 8544 , 1 22 cos 2 2 2 d d A o Jadi Hv = 1,8544. 2

d

P

...(2.9)Dimana : Hv = angka kekerasan Vickers (kg/mm2).

P = beban yang besarnya 1 kg A = luas indentasi (mm2). d = diagonal rata-rata. 2 2 1 d d d

Karena jejak yang dibuat dengan penumbuk piramida serupa secara geometris dan tidak terdapat persoalan mengenai ukurannya, maka HV tidak tergantung pada beban.

Pada umumnya hal ini dipenuhi, kecuali pada beban yang sangat ringan. Beban yang biasanya di gunakan pada uji Vickers berkisar antara 1 hingga 120 kg, tergantung kepada kekerasan yang akan diuji. Hal-hal yang menghalangi keuntungan pemakaian metode Vickers adalah uji kekerasan Vickers tidak dapat digunakan untuk pengujian rutin karena pengujian tersebut lamban, memerlukan persiapan permukaan benda uji yang hati-hati dan terdapat pengaruh kesalahan manusia yang besar pada penentuan panjang diagonal. Lekukan yang benar yang dibuat oleh penumbuk piramida intan harus bebentuk bujur sangkar. Akan tetapi, penyimpangan yang telah dijelaskan secara berkala karena keadaan demikian terdapat pada logam-logam yang dilunakkan dan mengakibatkan pengukuran panjang diagonal yang berlebihan. Bentuk demikian diakibatkan oleh penimbunan diatas logam-logam di sekitar pemukaan penumbuk. (George E (1990))

136o P

d1 d2

Gambar 2.6 Pengujian Kekerasan Vickers.

Sumber : George E. Dieter, Sriati Djaprie (1990)

Pengujian metode kekerasan berdasarkan ASTM E384 standar, ketika melakukan test kekerasan jarak minimum dan jarak dari indentasi yaitu 2.5d, ke permukaan

spesimen harus diperhitungkan terlebih dahulu untuk menghindari interaksi daerah kerja yang mengeras dan efek dari permukaan

Keuntungan metode Vickers (Tata Surdia (1995)) :

a)

Indentor dibuat dari bahan yang cukup keras, sehingga dimungkinkan dilakukan untuk berbagai jenis logam.

b)

Memberikan hasil berupa skala kekerasan yang kontinyu dan dapat digunakan untuk menentukan kekerasan pada logam yang sangat lunak dengan kekerasan DPH 5 hingga logam yang sangat keras dengan DPH 1500

c)

Dapat dilakukan untuk benda-benda dengan ketebalan yang sangat tipis, sampai 0.006 inchi

d)

Harga kekerasan yang didapat dari uji Vickers tidak bergantung pada besar beban indentor. Sedangkan kerugiannya yaitu pengujian ini tidak dapat digunakan untuk pengujian rutin karena pengujian tersebut lama, memerlukan persiapan permukaan benda uji yang teliti, dan rentan terhadap kesalahan perhitungan panjang diagonal. 4.2. Struktur Mikro

Banyak persoalan metalurgi memerlukan data-data mengenai kekerasan pada daerah yang sangat kecil, maka sangat diperlukan adanya pengamatan Metallografi. Tujuan dilakukan pengamatan metallografi yaitu untuk membedakan struktur pada logam, mengamati bentuk butiran nodulasnya dan mengamati unsur – unsur lain yang mungkin terjadi. Struktur Mikro suatu logam dapat diamati menggunakan dengan mikroskop dengan pembesaran hingga ratusan kali agar bentuk-bentuk yang kecil dari bagian Ferrite yang berwarna putih, bagian Pearlite yang berwarna hitam,Sementit atau kombinasi diantaranya dan Martensit dengan ciri tersendiri dapat diamati secara detail dan selanjutnya di identifikasi. Pada pengujian struktur mikro, benda kerja haruslah rata dan datar kemudian digosok menggunakan ampelas dengan kekasaran dari yang kasar (nomor ampelas kecil) sampai dengan ampelas yang paling halus (nomor ampelas besar), pengampelasan yang baik akan menghasilkan permukaan benda kerja dan rata, setelah pengampelasan benda kerja maka diteruskan dengan

pemolesan dengan bubuk penggosok agar permukaan benda kerja rata, halus dan terlihat mengkilap. (Ibnu (2007)).

Proses selanjutnya dengan mencelupkan benda kerja kedalam larutan khusus yang disebut etsa. Proses etsa adalah proses pelarutan secara kimiawi atau elektrolis dari suatu logam dalam larutan kimia dan bertujuan untuk memperoleh detail dari struktur, (dengan campuran 2,5% HNO3 dengan 97,5% alcohol) selama 1 detik dengan penjepit

yang tahan karat, larutan ini berfungsi untuk mengkorosikan batas lapisan butir. Benda kerja kemudian dikeringkan dan difoto dengan mikroskop logam pembesaran tertentu. Pengujian struktur mikro bertujuan untuk memberikan informasi tentang bentuk struktur mikro benda kerja. (Ibnu (2007)).