PENGARUH VARIASI JUMLAH CAMPURAN PEREKAT

TAPIOKA DAN SEMEN TERHADAP PEMBUATAN

BIOBRIKET AMPAS TEBU

Siti Miskah*, Anggun Lestari, Eka Puspita Damayanti

*Jurusan Teknik Kimia Fakultas Teknik Universitas Sriwijaya Jl. Raya Indralaya-Parbumulih KM. 32 Indralaya Ogan Ilir (OI) 30662

Email : sitimiskah@gmail.com

Abstrak

Kebutuhan terhadap sumber energi terbarukan semakin meningkat sejalan dengan konsumsi energi dan perekonomian masyarakat yang terus meningkat. Biobriket merupakan salah satu bahan bakar alternatif dari pemanfaatan biomassa. Di Indonesia, ampas tebu dari limbah industri gula mempunyai potensi cukup besar untuk dimanfaatkan sebagai energi terbarukan. Tujuan dari penelitian ini adalah untuk mendapatkan biobriket dengan bahan baku ampas tebu, serta untuk mengetahui rasio massa campuran perekat tapioka dan semen yang paling baik digunakan dan memenuhi standar nasional Indonesia. Berdasarkan penelitian yang dilakukan,rasio massa campuran perekat tapioka dan semen yang terbaik untuk pembuatan biobriket ampas tebu adalah 100% perekat tapioka dengan nilai kalor 5496 kal/gr. Untuk rasio massa campuran perekat tapioka dan semen yang paling mendekati standar nasional Indonesia adalah 100% perekat tapioka pada temperature oven 80oC dengan nilai kalor sebesar 5494 kal/gr.

Kata Kunci : Biobriket, Ampas Tebu, Semen

Abstract

The need for renewable energy sources has increased a long with energy consumption and economy of the community is also high. Briquettes is one of alternative fuels from biomass utilization. In Indonesia, waste bagasse from the sugar industry has significant potential to be used as a renewable energy. The purpose of this research is to get biobriquette with raw materials bagasse, and also to know the ratio mass of the adhesive mixture of tapioca and cement are best used and to complete national standards of Indonesia. Based on the research conducted, the ratio of the mass of the adhesive mixture of tapioca and cement its best to manufacture Briquettes bagasse is 100% gluten tapioca with calorific value of 5496 cal/g. For mass ratio of tapioca and cement glue mixture that comes closest to the Indonesian national standard is 100% gluten tapioca at temperatures of 80 oC oven with a calorific value of 5494 cal / g.

Keywords: Briquettes, Pulp Sugar, Cement

1. PENDAHULUAN

Teknologi energi baru dan terbarukan semakin marak dikembangkan di Indonesia untuk memenuhi konsumsi energi yang terus meningkat, sejalan dengan bertambahnya populasi manusia serta meningkanya perekonomian masyarakat.

Biomassa memiliki kandungan bahan volatail tinggi namun memiliki kadar karbon rendah. Salah satu bioenergi yang memiliki prospek bagus untuk di kembangkan yakni pembuatan biobriket sebagai bahan bakar alternatif.

Menurut Pusat Penelitian Perkebunan Gula Indonesia (P3GI) tahun 2008, Limbah

industri gula di Indonesia memiliki potensi yang cukup besar. Hal ini dapat dilihat dari komposisi rata-rata hasil industri gula di Indonesia berupa ampas (bagasse) 32,0 %, blotong 3,5 %, limbah cair 52,9 %, tetes 4,5 % dan gula 7,05 % serta abu 0,1 %. Limbah ampas tebu yang melimpah dihasilkan oleh industri gula.

Biobriket

kecil adalah produk biobriket. Berikut merupakan mutu briket berdasarkan SNI :

Tabel 1. Mutu Briket Berdasarkan SNI

Parameter

(Sumber: Badan Penelitian dan Pengembangan Kehutanan (1994) dalam Santosa.

Karbonisasi

Karbonisasi atau pengarangan adalah proses mengubah bahan menjadi karbon berwarna hitam melalui pembakaran dalam ruang tertutup dengan udara yang terbatas atau seminimal mungkin. Proses pembakaran dikatakan sempurna jika hasil pembakaran berupa abu dan seluruh energi di dalam bahan organik dibebaskan ke lingkungan dengan perlahan.

Prinsip dari proses karbonisasi yaitu pembakaran biomassa tanpa adanya kontak dengan udara, sehingga unsur karbonnya akan tetap tinggal dan bagian yang terlepas hanya volatile matter saja.

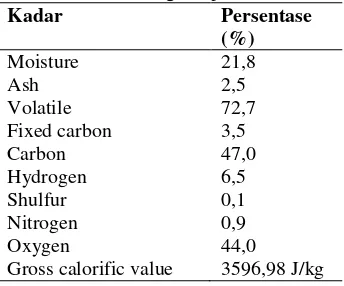

Tabel 2. Hasil Analisa Proksimat Kandungan Arang Ampas Tebu

Kadar Persentase

(%)

Gross calorific value 3596,98 J/kg

(Sumber : Winaya, 2010)

Komponen utama yang dihasilkan pada proses karbonisasi adalah karbon (arang), gas (CO2, CO, H2, CH4, dan lain-lain) dan tar. Temperatur pembakaran di atas 170 oC akan menghasilkan CO, CO2 dan asam asetat. Pada 275oC akan menghasilkan tar, metanol dan hasil samping lainnya. Pada temperatur 400-600 oC akan terjadi pembentukan karbon.

Pada bahan baku ampas tebu, analisa yang

Ampas tebu merupakan hasil samping dari proses pemerahan atau ekstraksi cairan tebu, dari ekstraksi tersebut menghasilkan ampas tebu yang berkisar antara 35-40% dari berat tebu yang digiling (Sumiarsih, 1992).

Sebagian besar kandungan yang berada di ampas tebu berupa ligno-cellulose. Komponen ligno-cellulose merupakan polimer alami dengan berat molekul tinggi yang kaya energi sehingga jumlah ampas tebu yang banyak berpotensi sebagai sumber energi.(Husin, 2007). Berdasarkan analisis kimia, komposisi kimia dari ampas tebu dapat dilihat pada tabel 3 berikut :

Tabel 3. Komposisi kimia ampas tebu Kandungan Kadar (%)

(Sumber: Husin, 2007 dalam Siska, 2009)

Bahan Perekat

Perekat adalah bahan yang dapat merekatkan dua buah benda berdasarkan ikatan permukaan. Perekat sangat diperlukan dalam pembuatan biobriket, karena sifat alami dari bubuk arang yang akan cenderung saling memisah. Dengan bantuan dari perekat butir-butir arang dapat disatukan dan dibentuk sesuai dengan kebutuhan (Muzi, 2014).

1) Perekat Organik

2) Perekat anorganik

Perekat anorganik merupakan perekat yang dapat menjaga ketahanan briket dalam proses pembakaran, sehingga briket menjadi tahan lama. Contoh perekat anorganik adalah perekat pabrik seperti semen. Semen adalah suatu bahan pengikat Hydrolis yang dapat mengeras atau membatu jika dicampur air. Selain itu perekat ini juga memiliki daya lekat yang kuat dibandingkan perekat organik, akan tetapi biaya yang dikeluarkan lebih tinggi dan menghasilkan abu yang lebih banyak dibandingkan perekat organik.

2. METODOLOGI PENELITIAN

Variabel penelitian yang dilakukan adalah:

1) Komposisi campuran perekat organic (tapioka) dan anorganik (semen).

2) Temperature oven.

Analisa Kadar Air

Untuk menghitung nilai kadar air pada briket bioarang yaitu menggunakan cara dengan menguapkan air yang terdapat di dalamnya hingga beratnya konstan. Briket yang telah kita dapatkan dari hasil pencetakkan lalu d hancurkan sampai halus kemudian didalam oven pada temperature 105oC selama 1 jam. Kemudian di dinginkan dan ditimbang.

Langkah–Langkah yang harus dilakukan dalam penentuan kandungan atau kadar air pada bahan baku adalah :

1. Timbang 1gr masing–masing briket contoh beserta crushible dan tutup.

2. Panaskan pada temperature 105oC selama 1 jam.

3. Keluarkan crushible berisi residu dan tutup.

4. Dinginkan lalu kemudian dimasukkan ke dalam desikator selama 15 menit.

5. Timbang residu besert crushible dan tutupnya.

6. Catat dan Hitung persentase Inherent Moisture (IM)

Analisa Kadar Abu

Kadar abu atau ash content adalah suatu material anorganik tak terbakar yang merupakan sisa dari bahan baku dibakar. Untuk menghitung kadar abu dari masing – masing briket dari hasil pembakaran tersebut dilakukan dengan cara berikut :

1. Timbang ± 1 gram sampel lalu masukkan ke dalam cawan porselin yang telah ditimbang beratnya.

2. Kemudian letakkan cawan porselen berisi sampel ke dalam furnace pada temperatur 450o selama 1 jam.

3. Naikan temperature sampai 815oC selama 1 jam.

4. Lakukan pembakaran semua sampel menjadi abu (±2 Jam). Kemuadian dinginkan di udara bebas, lalu masukkan ke dalam desikator selama 15 menit. 5. Keluarkan cawan porselen yang berisi

residu lalu ditimbang

6. Catat dan Timbang ash content (A)

Analisisa Kadar Zat Terbang

Untuk menghitung kadar zat terbang yang terdapat didalam briket dari kulit biji karet dengan campuran kulit buah kakao, dan serbuk gergaji adalah sebagai berikut:

1) Panaskan cawan silica dan tutupnya di atasdudukan kawat nikel chrom suhu 900oC selama 7 menit.

2) Angkat dudukan dan cawan dari furnace lalu dingikan di atas lempengan logam selama 5 menit, kemudian memasukkan ke dalam desikataor.

3) Setelah dingin menimbang cawan dan tutupnya.

4) Menimbang ± 1 gr sampel briket ke dalam cawan.

5) Ratakan permukaan sampel dengan cara mengetuk-ngetuk cawan secara perlahan – lahan.

6) Panaskan eduduka ke dalam furnace selama 7 menit dengan suhu 900oC. 7) Angkat dan dinginkan dudukan dari

furnace ke atas lempengan logam selama 5 menit dan memasukkan ke dalam desikator.

8) Timbang cawan bila sudah dingin. 9) Hitung kadar zat terbang

Analisa Kadar Karbon Tetap (Fixed Carbon)

Kadar karbon tetap yang terdapat didalam briket dapat dihitung dengan menggunakan persamaan

Padatan ditentukan dengan persamaan berikut:

FC (%) = 100 - (IM + Ash + VM ....(1)

Dimana:

Ash = Kadar Abu VM = Kadar Zat Terbang

Analisa Nilai Kalor

Nilai kalor dari bahan baku merupakan penjumlahan dari harga panas pembakaran dari unsur – unsur yang membentuk bahan baku. Nilai kalor tersebut dapat ditentukkan dengan bom kalorimeter. Langkah–langkah yang dilakukan untuk penentuan nilai kalor dari bahan baku adalah :

1) Siapkan peralatan yang digunakan untuk pengujian bom calorimeter.

2) Gunakan peralatan sesuai dengan petunjuk dari bom calorimeter.

3) Lalu saklar utama dihidupkan, dan isi dengan air aquadest pada bagian jacket melalui lubang bawah penutup.

4) Kemudian hubungkan dengan water cooler sirkulator yang ada, dan pasang selangnya ke C 4000.

5) Posisikan cover kalorimeternya pada posisi terbuka (saat menunggu ready ataupun saat menunggu pengukuran sampel berikutnya).

6) Nyalakan water cooler dan C 4000 dinyalakan maa ketinggian airnya berkurang.

7) C 4000 dinyalakan melalui proses inisialisasi.Dibutuhkan 30 menit setiap pertama kali dinyalakan untuk memperoleh kondisi water cooler yang sesuai dan kondisi C 4000 yang stabil. 8) Menyiapkan sampel dalam bomb

head,kemudian pastikan volume air pada

bucket selalu konstan dan atur suhunya selalu 25oC setiap kali akan melakukan pengukuran.

9) Masukkan bomb head ke dalam bucketdan tutup C 4000 maka indicator led hijau akan menyala. lalu nyalakan timer TI selama 10 menit, setelah tercapai catat, suhu TI yang ada pada display.

10) Saklar dihidupkan pembakaran maka indicator led kuning akan menyala dan menyalakan timer T2 beberapa menit, setelah tercapai. Mencatat suhu T2 yang ada pada display.Hitung Caloric Value 11) Hitung nilai kalor dari sampel

3. HASIL DAN PEMBAHASAN

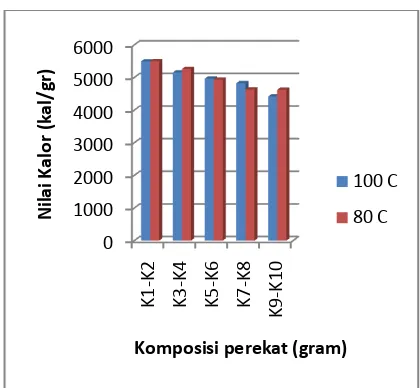

1) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Nilai kalor.

Gambar 1. Pengaruh variasi campuran perekat (tapioka dan semen) dan temperatur pengovenan terhadap nilai kalor.

Pada gambar 1 menunjukkan bahwa nilai kalor diperngaruhi oleh komposisi perekat dan temperatur pengovenan briket. Terlihat di gambar dengan temperatur pengovenan 100 oC dan 80 oC pada komposisi perekat K1 dan K2 adalah nilai kalor tertinggi yakni 5496 kal/gr dan 5494 kal/ gr dengan komposisi perekat yang digunakan adalah 100% tapioka. Ini terbukti seperti pada penelitian oleh (Pane,2015) menyatakan bahwa hubungan konsentrasi perekat tepung tapioka dan nilai kalor adalah sebanding. Ini ditunjukkan dengan meningkatnya konsentrasi perekat tepung tapioka yang digunakan menyebabkan nilai kalor juga meningkat.

Komposisi perekat K3, K4, K5, K6 sampai K10 mengalami penurunan nilai kalor secara perlahan, ini diakibatkan oleh penggunaan komposisi perekat taipoka yang dikurangi secara bertahap, sementara perekat semen ditambah secara perlahan. Gambar 4.1 juga menjelaskan nilai kalor pada K8 dengan temperature pengovenan 80oC lebih tinggi dibandingkan dengan K7 dengan temperature pengovenan 100oC sementara pada komposisi lainnya komposisi dengan temperature pengovenan 100oC lebih tinggi dibandingkan temperature pengovenan 80oC namun perbedaan kenaikan nilai kalor tersebut tidak terlalu signifikan.

Pada perekat semen memiliki kandungan yang hampir sama dengan lumpur lapindo yakni memiliki kandungan SiO2, Al2O3, dan Fe2O3. Menurut justin (2013) Fe tersebut memiliki nilai konduktivitas termal yang tinggi sehingga dapat meningkatkan nilai kalor. Akan tetapi kandungan Fe di dalam semen lebih sedikit bila dibandingkan lumpur lapindo. Hal

tersebut mengakibatkan nilai kalor pada biobriket ampas tebu dengan perekat semen hanya mengalami kenaikan nilai kalor yang sedikit.

Hal ini menjelaskan bahwa perekat tapioka memiliki nilai kalor lebih tinggi dibandingkan dengan perekat semen, sehingga jika semakin banyak tapioka maka akan semakin tinggi nilai kalornya. Sedangkan temperature pengovenan 100oC umumnya juga memiliki nilai kalor lebih tinggi dibandingkan dengan temperature pengovenan 80oC namun perbedaan temperature pengovenan pada penelitian ini tidak terlalu berpengaruh terhadap kenaikan nilai kalor.

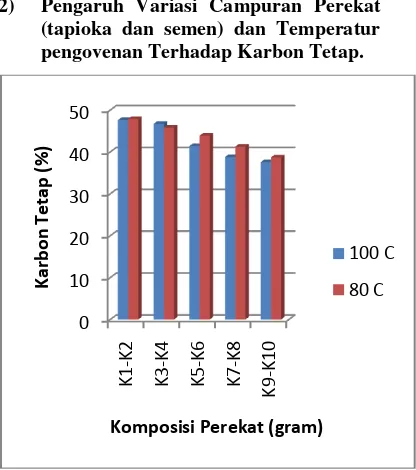

2) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Karbon Tetap.

Gambar 2. Pengaruh variasi campuran perekat (tapioka dan semen) dan temperatur pengovenan terhadap karbon tetap.

Pada gambar 2 menunjukkan bahwa kadar karbon diperngaruhi oleh komposisi perekat dan temperature pengovenan briket. Terlihat di gambar dengan temperatur pengovenan 100oC dan 80oC di komposisi perekat K1 dan K2 merupakan kadar karbon yang tertinggi, dengan kadar karbon sebesar 47,62% dan 47,87%, komposisi perekat yang digunakan adalah 100% tapioka. Tetapi pada komposisi perekat K5, K6, K7, hingga K10 mengalami penurunan kadar karbon yang tidak tajam, ini diakibatkan oleh penggunaan komposisi perekat tapioka yang dikurangi sedikit demi semi sedikit.

Menurut Sudrajat dan Soleh (1994), Perekat tapioka akan menghasilkan briket yang nilainya rendah dalam hal kerapatan, keteguhan tekan, kadar abu dan zat mudah menguap,

namun akan lebih tinggi dalam hal kadar air, kadar karbon dan nilai kalor. Hal ini sesuai dengan nilai karbon tetap yang didapat dari hasil analisa karbon tetap untuk pembuatan biobriket ampas tebu ini.

3) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Kadar Air.

Gambar 3. Pengaruh variasi campuran perekat (tapioka dan semen) dan temperatur pengovenan terhadap kadar air.

perekat tapioka dikarenakan adanya ikatan kimia air di dalam tapioka sehingga memerlukan panas yang tinggi untuk menguapkan air.

4) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Kadar Abu.

Gambar 4. Pengaruh variasi campuran perekat (tapioka dan semen) dan temperatur pengovenan terhadap kadar abu.

Pada gambar 4 menunjukkan bahwa kadar abu diperngaruhi oleh komposisi perekat dan temperature pengovenan briket. Komposisi perekat K1 dan K2 merupakan kadar abu yang terendah sebesar 3,98% dan 4,29% dengan temperatur pengovenan 100 oC dan 80 oC yang dapat terlihat pada gambar diatas. Komposisi perekat yang digunakan adalah 100% tapioka. Lain halnya pada komposisi perekat K3, K4, K5, hingga K10 yang mengalami kenaikan kadar abu secara signifikan, karena adanya penambahan perekat semen yang merupakan perekat anorganik di masing-masing komposisi.

Menurut peneliti sebelumnya (Putra, 2013), perekat anorganik merupakan perekat yang dapat menjaga ketahanan briket dalam proses pembakaran sehingga briket menjadi tahan lama. Selain itu, perekat ini juga memiliki daya rekat yang lebih kuat bila dibandingkan dengan perekat organik. Namun perekat anorganik akan menghasilkan abu yang lebih banyak dibandingkan perekat organik. Pada komposisi perekat K7 dan K9 mengalami kenaikan kadar abu yang cukup tinggi dikarenakan temperatur pengovenannya sebesar 100oC. Sedangkan pada komposisi K8

dan K10 hanya menggunakan temperatur pengovenan 80oC, serta persentase komposisi perekat semen nya tinggi. Jadi semakin tinggi suhu oven, maka semakin tinggi pula kadar abu yang dihasilkan.

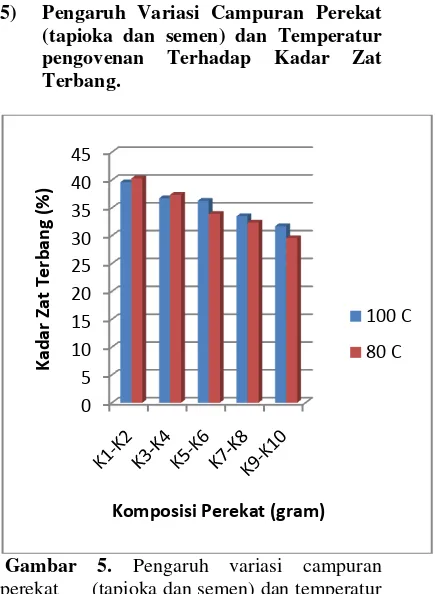

5) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Kadar Zat Terbang.

Gambar 5. Pengaruh variasi campuran perekat (tapioka dan semen) dan temperatur pengovenan terhadap kadar zat terbang.

Pada gambar 5 menunjukkan bahwa kadar zat terbang diperngaruhi oleh komposisi perekat dan temperature pengovenan briket. Terlihat di gambar dengan temperatur pengovenan 100 oC dan 80 oC pada komposisi perekat K1 dan K2 adalah kadar zat terbang yang tertinggi yakni 39,59% dan 40,28% karena komposisi perekat yang digunakan adalah 100% tapioka. Akan tetapi pada komposisi perekat K5, K6, K7, hingga K10 mengalami penurunan kadar zat terbang secara perlahan diakibatkan oleh penggunaan komposisi perekat semen yang ditambahkan secara bertahap. Hal ini terjadi dikarenakan perekat semen mengandung kapur yang cukup tinggi berkisar 58 - 65%.

pada K1 dan K3 kandungan abunya lebih sedikit.

Umumnya, temperature pengovenan 100 o

C meiliki kadar abu yang sedikit lebih tinggi jika dibandingkan dengan temperature pengovenan 80 oC. Namun hal ini tidak terlalu berpengaruh terhadap kadar abu pada biobriket.

6) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Titik Nyala

Gambar 6. Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Titik Nyala

Pada gambar 6 menunjukkan bahwa kadar zat terbang diperngaruhi oleh komposisi perekat dan temperature pengovenan briket. Terlihat di gambar dengan temperatur pengovenan 100 oC dan 80 oC pada komposisi perekat K1 dan K2 merupakan titik nyala yang paling cepat yaitu 69 detik dan 68 detik, dikarenakan komposisi perekat yang digunakan adalah 100% tapioka. Tetapi pada komposisi perekat K5, K6, K7, hingga K10 waktu titik nyala nya lebih lama diakibatkan oleh tingginya kadar abu yang terdapat pada biobriket dengan menggunakan perekat semen. Menurut Putra (2013), perekat anorganik akan menghasilkan abu yang lebih banyak disbanding perekat organik, hal ini juga didukung oleh rendahnya nilai volatile matter yang akan membuat briket sulit terbakar dan menyala.

Dilihat di gambar briket dengan temperature 80 oC, titik nyala nya akan lebih cepat bila dibandingkan dengan temperature 100 oC, namun perbedaannya tidak terlalu besar sehingga pengaruh temperature pengovenan ini tidak terllau signifikan.

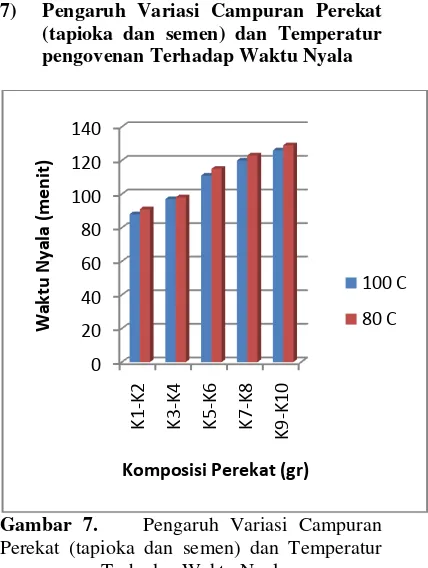

7) Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Waktu Nyala

Gambar 7. Pengaruh Variasi Campuran Perekat (tapioka dan semen) dan Temperatur pengovenan Terhadap Waktu Nyala.

4. KESIMPULAN

Pada penelitian ini berdasarkan analisa dan uji yang telah diambi beberapa kesimpulan antara lain sebagai berikut :

1. Rasio massa perekat K1 (tapioka 100% dan semen 0%) pada temperatur 100oC adalah yang paling efektif untuk pembuatan biobriket ampas tebu. Nilai kalor yang didapatkan yaitu sebesar 5496 Cal/gr.

2. Rasio massa perekat K2 (tapioka 100% dan semen 0%) pada temperature 80oC adalah yang paling mendekati standar mutu briket paling baik :

Kadar air : 7,56 % Abu : 4,29 % Zat terbang : 40,28 % Karbon tetap: 47,87 % Nilai kalor : 5494 kal/gr

3. Temperatur oven briket ampas tebu yang paling baik pada pembuatan biobriket ampas tebu adalah 100oC.

4. Pada hasil penelitian pembuatan biobriket ampas tebu ini menunjukkan bahwa perbandingan temperatur pengovenan tidak terlalu berpengaruh terhadap nilai kalor, kadar karbon, dan kadar zat terbang.

DAFTAR PUSTAKA

Nugraha, Justin Rexanindita. 2013. Karakteristik Termal Briket Arang Ampas Tebu Dengan Variasi Bahan Perekat Lumpur Lapindo. Jurusan Teknik Mesin, Fakultas Teknik Universitas Jember.

Pane, Julham Prasetya, 2015, Pengaruh Konsentrasi Perekat Tepung Tapioka Dan Penambahan Kapur Dalam Pembuatan Briket Arang Berbahan Baku Pelepah Aren (Arenga Pinnata).Departemen Teknik Kimia, FakultasTeknik, Universitas Sumatera Utara.

Pratamha Roes, Siska. 2009. Pembuatan Biobriket dengan Memanfaatkan Biomassa ampas Tebudan Kulit Kopi. Jurusan Teknik Kimia, Fakultas Teknik, Politeknik Negeri Sriwijaya Putra, Hijrah Purnama dkk. 2013. Studi

Karakteristik Briket berbahan Dasar Limbah Bambu Dengan Menggunakan Perekat Nasi. Jurusan Teknik Lingkungan, Fakultas Teknik Sipil dan Perencanaan, Universitas Islam Indonesia

Thoha, M Yusuf. 2010. Pembuatan Briket Arang Dari Daun Jati Dengan Sagu Aren Sebagai Pengikat. Jurusan Teknik Kimia, Fakultas Teknik Universitas Sriwijaya.