BAB I PENDAHULUAN

1.1. Latar Belakang

Indonesia merupakan negara maritim yang sebagian besar wilayahnya terdiri dari lautan, dimana dalam hal ini mengakibatkan meningkatnya arus lalu lintas transportasi laut. Cara untuk mengantisipasinya sangat diperlukan sarana dan prasarananya yang memadai, salah satunya adalah pada sektor industri perkapalan yang cukup memegang peranan penting dalam pembangunan kapal. Industri perkapalan saat ini dituntut untuk menciptakan suatu sistem transportasi yang profesional dan berkemampuan tinggi dalam menggerakan dinamika pembangunan, mendukung mobilitas manusia, barang dan jasa serta mendukung pola distribusi nasional untuk mendukung perkembangan wilayah. Industri perkapalan merupakan salah satu faktor utama yang menunjang transportasi laut di Indonesia. Sebagian besar kapal yang beroperasi di perairan Indonesia masih mengandalkan industri perkapalan lokal baik BUMN maupun swasta.

Perkembangan pembangunan kapal pada masa sekarang ini bisa dikatakan sudah sangat modern. Ada banyak sekali teknologi terbaru seperti diantaranya metode pembangunan sistem modul yang lebih terorganisir sehingga mempercepat pembangunan, metode peluncuran yang lebih murah dan cepat, teknologi pengelasan yang lebih kuat dan mempunyai nilai estitka tinggi dan masih banyak lagi hal-hal lainnya.

Dinegara-negara maju pembangunan kapal sudah dilengkapi dengan fasilitas yang sangat memadai sehingga lebih efisien sementara untuk di Indonesia sendiri pembangunan kapal dengan fasilitas yang memadai hanya pada galangan-galangan kapal tertentu saja. Sebagian besar galangan di Indonesia masih menggunakan teknologi yang ala kadarnya sehingga produk yang dihasilkan kurang sempurna. Meskipun bisa dikatakan teknologi yang berkembang saat ini sudah sangat pesat, namun ada beberapa metode yang dari zaman dahulu sampai sekarang belum ada perkembangan yang signifikan.

menguasai teknologi baik secara teoritis maupun praktis. Upaya itu diwujudkan dengan melaksanakan Kerja Praktek sebagai wujud kerja sama dengan PT. CITRA BAHARI SHIPYARD TEGAL . Hal ini juga merupakan bukti usaha pihak akademis dan galangan untuk meningkatkan industri perkapalan di Indonesia.

Harapan dengan adanya makalah mengenai Macam-macam Jenis Pasir untuk Blasting dan kegunaannya ini dapat menambah wawasan mahasiswa tentang system pembangunan kapal dan dapat membantu mengenalkan system modular ini kepada perusahaan untuk mengefisienkan waktu dan anggaran biaya dalam membangun sebuah kapal.

1.2. Rumusan Masalah

Pada pembahasan makalah dibawah ini ada permasalahan yang dihadapi mengenai berbagai macam jenis Abrasive blasting. Batasan permasalahan yang dibahas antara lain mengenai macam-macam jenis Abrasive, cara pengaplikasiannya untuk jenis Abrasive basah dan kering, juga membahas alat pelindung yang digunakan oleh pekerja sebelum melakukan penyemprotan Abrasive.

Pembahasan yang dibahas dan akan diperdalam adalah tentang macam-macam jenis pasir blasting dari jenis pasir steel shot dan steel grid serta penggunaannya dalam proses penyemprotan blasting, macam-macam jenis Abrasive blasting, karakteristiknya seperti kekerasan Abrasive, berat Abrasive, bentuk Abrasive, warna Abrasive, ukuran Abrasive dan kebersihan Abrasive.

1.3. Tujuan dan sasaran

Pada makalah ini mempunyai tujuan diantaranya sebagai berikut :

Mengkaji macam-macam jenis Abrasive Blasting yang digunakan untuk membersihkan permukaan plat yang akan digunakan untuk membuat sebuah kapal dan untuk membersihkan permukaan dari block dan badan kapal utuh. 1. Mengetahui macam-macam jenis abrasive blasting yang digunakan untuk

pembersihan plat lembaran

2. Mengetahui macam-macam jenis abrasive blasting yang digunakan untuk membersihkan plat yang sudah berbentuk block dan plat yang sudah berbentuk kapal utuh

3. Memahami cara penyemprotan Abrasive dengan berbagai macam sudut penyemprotan

4. Mengetahui perbedaan dry Abrasive dengan Wet Abrasive Blasting

5. Mengetahui macam-macam alat pelindung diri yang digunakan pada proses penyemprotan blasting

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Blasting

Blasting adalah Proses pembersihan permukaan material dengan menggunakan sistem penyemprotan udara bertekanan tinggi dengan berbagai media seperti pasir,air,dan lain-lain. Blasting dapat dikategorikan sebagai surface treatment yang banyak di aplikasikan pada dunia keteknikan seperti pada pembuatan kapal, maintenance system perpipaan, maintenance peralatan/mesin-mesin fluida dan lain-lain.

Gambar 2.1 Blasting

2.2 Beberapa macam jenis Blasting

Jenis-jenis Blasting terdiri dari 2 jenis yaitu : 1. Sandblasting

2. Wet Sandblasting

untuk blasting ada dua jenis yaitu untuk diaplikasikan pada saat pertama kali plat datang dari pabrik pembuatan dan pada saat sudah menjadi blok berbentuk kapal. Jenis pasir yang digunakan pada saat plat pertama kali datang adalah pasir jenis shot steel atau pasir dengan permukaan halus. Sedangkan untuk pengaplikasian pada saat plat sudah menjadi sebuah blok menggunakan pasir dengan permukaan kasar berbentuk runcing jenis pasir ini adalah pasir grit steel.

Gambar 2.2 Sandblasting

Wet Sandblasting adalah proses yang sama dengan Sandblasting, bedanya ditambahkancampuran air khusus yang sudah ditambahkan bahan anti karat, kedalam pasir agar tidak menimbulkan percikan api dan debu pasir yang dapat menganggu proses produksi. Pada ujung nozzle memiliki 3 sambungan yang berfungsi untuk menyemburkan air,pasir,dan angin yang bisa dikeluarkan secara bersamaan

Wetsandblasting atau biasa disebut wetblasting biasa diaplikasikan untuk area khusus yang sangat sensitif terhadap percikan api dan atau debu, dan juga di ruang produksi yang tidak memungkinkan adanya penghentian proses produksi sesaat.

Adapun keuntungan dari wetsandblasting dibanding dengan sandblasting adalah:

1. Berkurangnya tingkat polusi debu (dust dan debris) karena terbawa oleh air yang menyertai abrasive material.

Wet blasting ini banyak digunakan dalam operasi blasting/painting di areal pabrik dimana total shutadiownbiasanya tidak dapat dilakukan. Atau area dimana fire/dust restrictions sangat tinggi (daerah proses, daerah yang berdekatan dengan instrumen yang peka debu atau diarea yang mudah terbakar).

Selain jenis di atas ada jenis lain seperti dry ice blasting, bead blasting dan soda blasting. Pada prinsipnya metode tersebut mirip dengan sandblasting dan wetblasting di mana suatu media didorong dengan aliran udara bertekanan tinggi (atau gas inert lainnya) untuk menghantam permukaan yang akan dibersihkan.

Gambar 2.2 Wet Sandblasting

2.3 Alat Pelindung Diri Sandblasting

Alat pelindung diri (APD) adalah peralatan keselamatan merupakan upaya terakhir melindungi diri dalam meminimalkan bahaya. Kewajiban menggunakan APD telah disepakati pemerintah melalui Departemen Tenaga Kerja Republik Indonesia dengan industri selaku pelaku usaha. APD standar terdiri dari (1) pelindung diri (2) pernapasan, (3) telinga, (4) mata, (5) kepala, (6) kaki, (7) pakaian pelindung dan (8) sabuk pengaman karyawan baik di laboratorium, lapangan atau di proses pengolahan.

2.3.1 Jenis-Jenis Alat Pelindung Diri dan Penanggulangannya

Alat pelindung diri dibagi atas : (1) pelindung mata dan wajah, (2) pelindung pernapasan, (3) pelindung kepala, (4) pelindung kaki, (5) pelindung tangan, (6) pelindung pendengaran, (7) pelindung tubuh atau diri dan (8) sabut pengaman.

1. Pelindung Mata dan Wajah

Pelindung mata dan wajah dibagi atas (1) perlindungan primer berupa kacamata melindungi dari obyek yang terbang dan (2) pelindung sekunder merupakan kombinasi pelindung wajah kaca mata atau gogel. Persyaratan alat pelindung mata dan wajah yaitu (a) memenuhi Amerika National Standars Institute : ANSI Z87.1-1989, (b) karyawan berkacamata atau lensa preskripsi wajib mengenakan pelindung mata (safety glasses).

Jenis alat pelindung mata dan wajah yaitu: a. Goggles

Goggles melindungi mata dengan karateristik terpasang dekat wajah dan mengitari area mata. APD ini melindungi lebih baik jika terjadi kecelakaan seperti percikan cairan, uap logam uap, serbuk dan debu agar tetap aman dan kecelakaan dapat diminimalkan.

Gambar 2.3 Kacamata dan Goggle

b. Face shield

yang melayang. Peralatan ini hanya melindungi wajah sehingga pemakaian safety glasses pengaman harus dikombinasi.

Gambar 2.3 Face shield dan Kombinasi kaca Mata

2.Masker Wajah

Masker berfungsi untuk melindungi hidung dari zat-zat berbau, menyengat, dan debu. Jenis-jenis maker disajikan pada Gambar 3.4

Gambar 2.3. Jenis-Jenis Masker Wajah

a. Pencucian Mata dan muka

Prinsip alat pencuci yaitu kran dinyalahkan dan pastikan air kran diarahkan ke kelopak mata yang terkena percikan. Pencucian dilakukan hingga tidak terasa lagi perih akibat kotoran ataupun zat lain.

Gambar 2.3 Pencuci Muka dan Mata

b. Prinsip alat ini cukup menarik bandle dan air akan keluar. Standar : ANSI Z358.1-2004

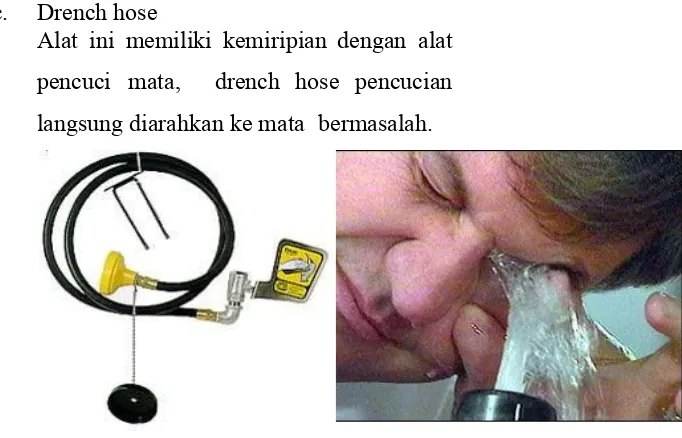

c. Drench hose

Alat ini memiliki kemiripian dengan alat pencuci mata, drench hose pencucian langsung diarahkan ke mata bermasalah.

Gambar 2.3 Drench Hose dan Teknik Pencucian

2. Pelindung Kepala

Safety helmet melindungi kepala dari benda keras, pukulan dan benturan, terjatuh dan terkena arus listrik. APD ini juga berfungsi melindungi kepala dari kebakaran, korosif, uap-uap, panas atau dingin, zat-zat kimia berbahaya, dari berbagai iklim. Alat pelindung kepala harus memenuhi standar Z89.1-•2003. Pelindung kepala yang di kenal ada 4 jenis yaitu :

a. Kelas A: Hard hat kelas A dirancang untuk melindungi kepala dari benda yang jatuh dan melindungi dari arus listrik sampai 2.200 volt.

b. Kelas B: Hard hat kelas B dirancang untuk melindungi kepala dari benda yang jauh dan melindungi dari arus listrik hingga 20.000 volt.

Gambar 2.3 Hard Hat d. Bumb Cap

Bumb cap dibuat dari plastik dengan berat cukup ringan untuk melindungi kepala dari tabrakan dengan benda menonjol. Alat ini tidak menggunakan sistem suspense, hanya berfungsi sebagai pelindung kepala.

Gambar Bumb Cap

3. Pelindung Telinga

Gambar 2.3 Ear Plug

4. Alat Pelindung Pernapasan

Alat pelindung pernapasan memberikan perlindungan terhadap sumber-sumber bahaya seperti kekurangan oksigen dan pencemaran oleh partikel debu, kabut, asap dan uap logam serta pencemaran oleh gas atau uap

Gambar 2.3 Alat Pelindung Pernapasan

Pengunaan katrij pada respirator teknik pemilihan dan faktor perlindungan respirator

Tabel 2.3 Jenis Katrij dan Komposisi

Katrij Komposisi/Uraian

Uap organik

Uap organik dan gas alam

Amoniak, metilamin, dan

P100 setiap filter partikular 99,97% efisiensi

filter

minimal

Udara suplay pada alat pelindung pernapasan harus memenuhi kualitas sesuai standar yaitu (a) Udara pernapasan bertekanan minimal Tipe 1-kadar D (ANSI/CGA G-7.1.1989) berisi oksigen 19.5-23.5%, Hidrokarbon 5 mg/m3, CO< 10 ppm, CO2 1.000 ppm, tidak berbau. (b) Kompresor memiliki bed dan filter penyerap pemurni udara in-line.

5. Alat Pelindung Kaki

Sepatu keselamatan kerja dipergunakan melindungi kaki dari bahaya kejatuhan benda berat, percikan cairan dan tertusuk oleh benda-benda tajam.

Pelindung kaki harus memenuhi standar ANSI dengan syarat :

a. Sepatu berujung baja tahan tubrukan, penetrasi, tekanan, dll. b. Sepatu dengan sol anti gelincir dan non-skid.

c. Tahan kimia (karet, vinil, plastik jahitan sintesis untuk menolak penetrasi kimia) Anti-statis, tahan suhu tinggi, pelindung listrik dan kedap air. d. Sepatu kombinasi

Beberapa jenis alat pelindung kaki berdasarkan penggunaanya berdasarkan gambar 3.22.

(a) (b)

Gambar 2.3 (a) Jenis Sepatu Pelindung Standar ANSI dan (b) Beberapa Type Alat Pelindung Kaki

6. Pakaian Pelindung

Pelindung tubuh berdasarkan tanggapan darurat dibagi dalam 4 kategori yaitu Kelas A, Kelas B, Kelas C dan Kelas D.

a. Kelas A

Potensi pajanan atau paparan pada bahan yang tidak diketahui. Pelindung kulit, pernapasan dan mata level tertinggi. Alat pernapasan mandiri atau respirator pasokan udara positif. Kedap udara, sarung tangan dan sepatu tahan bahan kimia (luar dan dalam). b. Kelas B

Uap air atmosfer, level tetinggi perlindungan pernapasan dengan tingkat keamanan perlindungan kulit terendah. Alat pernapasan mandiri, pelindung penuh wajah sarung tangan dan sepatu tahan bahan kimia.

c. Kelas C

Konsentrasi kontaminan diketahui, respirator pemurni udara penuh wajah diizinkan dengan perlindungan kulit lebih rendah. Sarung tangan, helm pengaman, masker, sarung tangan dan sepatu tahan bahan kimia. Perbedaan kelas A dan B pada perlindungan pernapasan.

d. Kelas D

Pelindung minimal, tidak ada pelindung pernapasan dan kulit.

A B C D

Pengelompokan pakaian pelindung berdasarkan bahaya, yaitu: 1) Flame resistant catton atau duck

Pelindung dari bahaya panas dan percikan api yang sedang. 2) Special flame- resistant and heat resistant synthetic fabrics

Umumnya digunakan memadamkan api atau pekerjaan- pekerjaan disekeliling api yang terbuka.

3) Rubber, neoprene, vinyl or other protective material

Aplikasi pakaian pelindung ini untuk bahan kimia kondisi basah atau untuk menanggulangi asam, korosi dan zat-zat kimia berbahaya.

(a) (b) (c)

Gambar 2.3 (a) Flame Resistant Catton, (b) Special flame- resistant and heat resistant synthetic fabrics dan (c) Rubber, neoprene, vinyl or other protective material

2.3.2 Pemilihan Alat Pelindung Diri

2.3.3 Pemeliharaan Alat Pelindung Diri

Teknik pemeliharan alat pelindung diri disesuaikan dengan standar masing-masing APD dan sebagian telah diuraikan pada sub bagian jenis alat pelindung diri.

Secara umum pemeliharaan Alat pelindung diri dapat dilakukan dengan: 1) Menyimpan dengan benar alat pelindung diri

2) Mencuci dengan air sabun, kemudian dibilas dengan air secukupnya. Terutama untuk helm, kacamata, sepatu kerja, pakaian kerja, sarung tangan kulit/ kain/ karet.

2.3.4 Penyimpanan Alat Pelindung Diri

Untuk menjaga daya guna dari APD, hendaknya disimpan ditempat khusus sehingga terbebas dari debu, kotoran, gas beracun, dan gigitan serangga/binatang. Tempat tersebut hendaknya kering dan mudah dalam pengambilannya

2.4 Kelemahan Penggunaan Alat Pelindung Diri

Beberapa kelemahan alat pelindung diri antara lain :

1) Kemampuan perlindungan yang tak sempurna karena (memakai APD yang kurang tepat, cara pemakaian APD yang salah, APD tak memenuhi persyaratan standar).

2) APD yang sangat sensitif terhadap perubahan tertentu.

3) APD yang mempunyai masa kerja tertentu seperti kanister, filter dan penyerap (cartridge).

2.5 Pengertian Abrasive

Abrasive adalah bahan yang digunakan untuk membersihkan dan mengasarkan permukaan. Bahan ini disembur dengan menggunakan tekanan yang tinggi dengan suatu alat yang sering dikenal dengan sebutan Blast pot atau Sand pot. Selain tingkat kebersihan yang diperlukan suatu pelapisan dasar umumnya menuntut kekasaran permukaan agar dapat merekat dengan baik sehingga dapat memberikan perekatan dengan baik sehingga memberikan perlindungan yang diharapkan. Jenis-jenis abrasive diantaranya adalah :

1. Silica Sand

Silica sand merupakan bahan mineral alam yang terdiri dari Kristal silica dan memiliki bentuk yang agak runcing.Kelebihannya efektif dapat membersihkan permukaan dengan baikKekurangannya tidak bisa digunakn berulangkali ,sangat rapuh dan menimbulkan banyak debu yang kurang baik untuk kesehatan manusia yang dapat menyebabkan penyakit silicosis atau penyakit paru-paru karena kandungan silica yang sangat tinggi

2. Garnet

Garnet merupakan bahan material alam yang terdiri dari almandite, memiliki bentuk yang agak runcing Kelebihan memiliki bentuk yang agak runcing dan sifatya yang keras dan berat tersebut memberikan keefektifan dalam membersihkan dan menciptakan profil (kerusakan pada plat) dengan baik, tidak mudah rapuh dan dapat digunakan berulang kali. Umumnya memiliki kandunga silica bebas kurang dari 0,1%

efektif dalam menciptakan kedalaman profil (kerusakan pada plat) oleh sebab itu umumnya dengan abrasive jenis steel grit. Dapat digunakan kembali untuk beberapa kali dan dipakai untuk shop blasting saja (pekerjaan blasting dalam ruang tertutup)

4. Steel Grit

Steel grit adalah barang abrasive yang diproduksi dari baja namun memiliki bentuk yang gak meruncing mengandug silica bebas kurang dari 1%. Abrasive jenis ini dapat berkarat dan dapat mengkontaminasi permukaan yang dipbersihkan oleh sebeb itu sebelum digunakan harus diperhatikan apakah abrasive tersebut berkarat atau tidak sebelum digunakan. Dapt empat atau agak lonjong dan mempunyai kekerasan 6 Mohs dengan berat yang lebih berat jika dibandingkan dengan pasiir silica. Abraasiv jenis ini dapat digunakan untuk membersihkan permukaan logam dan memperoleh kedalaman profil yang cukup dalam. Umumnya tidak digunakan untuk beberapa kali karena sifatnya rapuh.

6. Copper Slag

7. Alumunium Oxide

AlumuniumOxide merupakan jenis sintetik abrasive yang mempunyai tingkat kekerasan yang sangat tinggi dan dapat membersihkan dan menciptakan kekerasan permukaan dengan cepat karena bertnya dan bentuknya yang memiliki sudut sangat runcing. Dipakai untuk sop blasting dan dapat digunakan berulang kali untuk membersihkan permukaan.

8. Silicon Carbide

BAB III

METODE PENULISAN

3.1 Tempat dan Waktu Penelitian 3.1.1 Tempat Penelitian

Kegiatan Praktek Kerja di PT. Citra Bahari Shipyard Tegal JL. Raya – Tegal Pemalang KM 10 Maribaya Kec. Kramat Kabupaten Tegal – Jawa Tengah, Indonesia. Galangan ini didirikan pada tahun 2000 di wilayah Pantai Utara Jawa Tengah, tepatnya di Kota Tegal. PT Citra Bahari Shipyard bergerak di bidang Perawatan dan Pembangunan Kapal. Dok ini terletak di dua lokasi yang beralamat :

1. Lokasi Dock I, beralamat di Jl. Raya Tegal-Pemalang, KM: 10, Ds. Maribaya, Kabupaten Tegal. Dengan Luas area +/- 2,5 HA, mampu menangani perawatan 2 Kapal Tongkang 300 Feet, pembuatan 1 Kapal SPOB dan pembuatan 2 Tug Boat serta perbaikkan 2 Kapal Cargo. Semuanya dikerjakan dan diselesaikan tepat pada waktunya. Dalam menjalankan operasinya, PT. Citra Bahari Shipyard menggunakan Sistem Balon Udara (Airbags System). Dengan menggunakan puluhan Airbag ini sebuah tongkang ataupun Kapal Cargo akan dinaikan ke daratan.

Gambar 3.1 Posisi PT. Citra Bahari Shipyard Tegal

Gambar 3.1 Posisi PT. Citra Bahari Shipyard Tegal

3.1.2 Waktu Penelitian

Proses penelitian makalah yang dilaksanakan diawali dengan tahapan persiapan yang meliputi survey lapangan, dan pengumpulan data sekunder. Tahap berikutnya adalah tahap pelaksanaan penelitian yang terdiri dari konsultasi dan observasi lapangan, wawancara langsung, penyebaran dan pengumpulan kuesioner sebagai data primer.

Dock Unit 1

Dock Dock

Unit 1

Langkah berikutnya adalah penyusunan makalah yang terdiri dari pengolahan data, analisis data, penulisan makalah, bimbingan/konsultasi disertai dan perbaikan laporan.

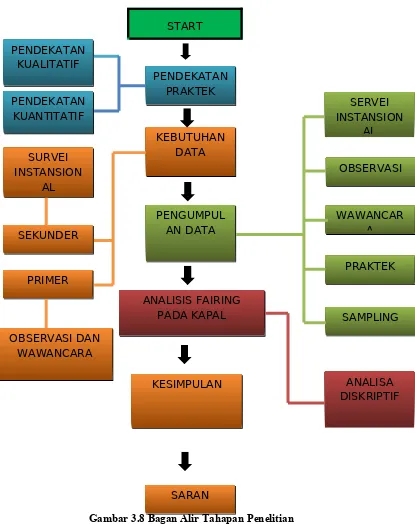

3.2 Pendekatan Penelitian

Penelitian bentuk kerjasama PSD III Teknik Perkapalan Universitas Diponegoro dengan PT. Citra Bahari Shipyard Tegal untuk pelaksanaan kerja praktek industri di PT. Citra Bahari Shipyard Tegal ini menggunakan pendekatan secara kualitatif dan kuantitatif.

Pendekatan kualitatif adalah salah satu pendekatan yang oleh peneliti sering membuat dasar pertama kali aliran ilmu pengetahuan pandangan konstruktivis (misalnya, mengartikan berbagai macam pengalaman seseorang, mengartikan bentuk riwayat dan kondisi sosial, dengan maksud mengembangkan teori atau pola-pola) atau dari sudut pandangan pembelaan / keikutsertaan (misalnya, politik, orientasi isu, kolaborasi, atau orientasi perubahan) atau kedua-duanya (Creswell, 2003). Menurut Denzin dan Lincoln, dalam Moloeng, 2004 : 5) penelitian kualitatif adalah penelitian yang menggunakan latar alamiah, dengan maksud menafsirkan fenomena yang terjadi dan dilakukan dengan jalan melibatkan berbagai metode yang ada. Metode yang biasanya dimanfaatkan adalah wawancara, pengamatan, dan pemanfaatan dokumen (Moleong, 2004 : 5).

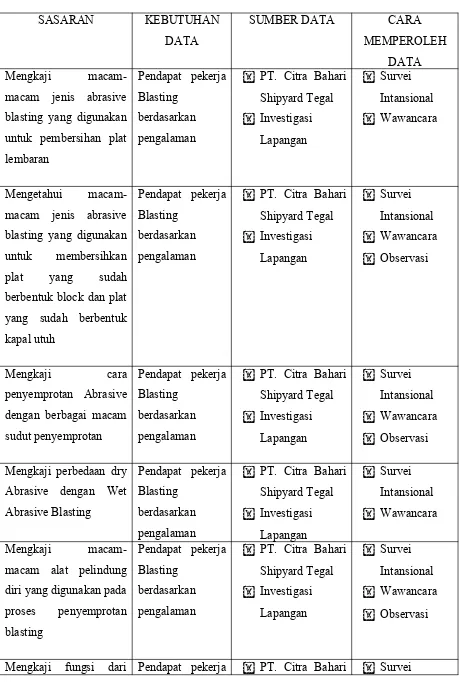

3.3 Kebutuhan Data

Ada dua sumber data yang menjadi tumpuan dalam analisis ini yaitu data sekunder dan juga data primer. Menurut Singarimbun (1989) pemanfaatan data secara sekunder memiliki keuntungan tersendiri bagi peneliti, karena tidak lagi mengusahakan dana penelitian di lapangan, mengumpulkan responden, lalu melatihnya, menentukan sampel dan mengumpulkan data-data di lapangan yang banyak menyita waktu dan energi.

Data primer adalah data yang diambil langsng dari narasumber baik itu melalui observasi langsung, melakukan wawancara atau lain sebagainya. Data primer yang diperoleh antara lain dengan wawancara secara langsung kepada narasumber yang melakukan pekerjaan berhubungan dengan Sand Blasting. Dilakukannya wawancara memberikan data yang akurat sesuai dengan kebutuhan yang ada dilapangan dan sesuai dengan apa yang dikerjakan oleh pekerja Sand Blasting. Data yang diambil dari kepustakaan keakuratannya belum tentu baik sehingga harus dilalakukan wawancara secara langsung.

Wet Abrasive Blasting

Dalam upaya untuk mengumpulkan data yang relevan dengan obyek studi, maka cara yang digunakan adalah observasi, wawancara, dan survey instansional.

A. Observasi/pengamatan

Observasi dilakukan guna memperoleh gambaran umum aktivitas di wilayah studi dan data yang diinginkan dengan mempergunakan catatan lapangan dan pengajuan berbagai pertanyaan-pertanyaan (Creswell, 2003). Observasi tersebut digunakan sebagai teknik pengumpulan data dimana penulis secara langsung terjun ke lokasi penelitian untuk mengamati secara langsung obyek yang hendak diteliti, sesuai dengan jenis data yang dibutuhkan. Metode observasi ini digunakan untuk mengidentifikasi dari berbagai fenomena karakteristik objek penelitian guna memperdalam fakta yang mungkin belum terdata atau mendukung data yang sudah ada, data pendukung dapat diperoleh melalui dokumentasi berupa foto atau gambar.

Kuesioner yang dimaksud adalah kuesioner yang khusus untuk Analitycal Hierarchy Process (AHP) dan SWOT, kuesioner ini mencoba untuk mengkuantifikasikan jawab-jawaban responden kedalam bentuk angka-angka yang menunjukkan skala prioritas. Bentuk selengkapnya mengenai kuesioner ini dapat dilihat pada lampiran.

Wawancara merupakan suatu percakapan, tanya jawab lisan antara dua orang atau lebih yang duduk berhadapan secara fisik dan diarahkan pada suatu masalah tertentu (Kartini Kartono, 1996 :12). Individual interviews merupakan salah satu kegiatan memperoleh data dari orang per orang dengan mengadakan wawancara langsung. Tujuan dari kegiatan ini untuk mendapatkan data yang valid dan memperoleh jawaban yang dikehendaki. Kegiatan wawancara ini akan dilakukan dengan format tidak terstruktur (unstructured interviews) dan ditunjang dengan catatan tambahan untuk menampung data dan informasi yang tidak terprediksi namun masih relevan dengan kerangka penelitian, hasil wawancara juga dapat dijadikan sebagai penjelas dari hasil kuesioner yang dilakukan.

C. Survey instansional.

Survey instansional merupakan cara untuk pengumpulan data-data dari sumber-sumber instansi terkait, dari proses ini diharapkan terkumpulah data-data sebagai dokumen sesuai dengan kebutuhan penelitian.

3.5 Metode dan Proses Analisis

Metode analisis yang digunakan dalam mengkaji Macam-macam jenis Abrasive Blasting di PT. Citra Bahari Shipyard Tegal di Pelabuhan Tegal di Pantai Alam Indah ini secara umum menggunakan analisis kualitatif dan kuantitatif. Untuk analisis secara kualitatif menggunakan analisis deskriptif, sedangkan untuk analisis kuantitatif menggunakan analisis AHP (Analycal Hierarchy Process).

Menurut Meleong (2004 : 10), penelitian kualitatif menggunakan metode analisis data secara induktif. Beberapa alasan menggunakan analisis data secara induktif adalah, pertama, proses induktif lebih dapat memungkinkan hubungan peneliti-responden menjadi eksplisit, dapat dikenal, dan akuntabel.

Cara penyajian analisis data dengan pendekatan kualitatif dalam penelitian ini adalah dengan menggunakan deskripsi. Menurut Singarimbun (1989 : 23), cara deskriptif dilakukan dengan mengukur secara cermat fenomena yang terjadi di suatu lingkungan sosial, peneliti dituntut mengembangkan konsep dan menghimpun fakta tetapi tidak melakukan pengujian hipotesis. Deskripsi dilakukan terhadap input data-data kualitatif yang dibutuhkan sehingga tersusun analisis yang diinginkan. Dengan demikian laporan penelitian akan berisi kutipan-kutipan data untuk memberi gambaran penyajian laporan.

Analisis deskriptif dilakukan untuk mendeskripsikan data-data yang tidak bersifat numerik, misalnya telaah aspek normatif, aspek teoritis, dan aspek empiris kerjasama pada pembangunan infrastruktur di Indonesia dalam kacamata P3. Analisis kualitatif digunakan pula untuk menganalisis peluang kerjasama pada pembangunan dan pengelolaan galangan kapal PT. Citra Bahari Shipyard Tegal. Selanjutnya dari analisis kualitatif dalam penelitian ini digunakan untuk mengkaji Jenis-jenis Abrasive yang digunakan dalam proses blasting di PT. Citra Bahari Shipyard Tegal.

b. Analisis Kuantitatif

dan indicator. Setiap variable yang di tentukan di ukur dengan memberikan symbol – symbol angka yang berbeda – beda sesuai dengan kategori informasi yang berkaitan dengan variable tersebut. Dengan menggunakan symbol – symbol angka tersebut, teknik perhitungan secara kuantitatif matematik dapat di lakukan sehingga dapat menghasilkan suatu kesimpulan yang belaku umum di dalam suatu parameter.Tujuan utama dati metodologi ini ialah menjelaskan suatu masalah tetapi menghasilkan generalisasi.

Generalisasi ialah suatu kenyataan kebenaran yang terjadi dalam suatu realitas tentang suatu masalah yang di perkirakan akan berlaku pada suatu populasi tertentu. Generalisasi dapat dihasilkan melalui suatu metode perkiraan atau metode estimasi yang umum berlaku didalam statistika induktif. Metode estimasi itu sendiri dilakukan berdasarkan pengukuran terhadap keadaan nyata yang lebih terbatas lingkupnya yang juga sering disebut “sample” dalam penelitian kuantitatif. Jadi, yang diukur dalam penelitian sebenarnya ialah bagian kecil dari populasi atau sering disebut “data”.Data ialah contoh nyata dari kenyataan yang dapat diprediksikan ke tingkat realitas dengan menggunakan metodologi kuantitatif tertentu.Penelitian kuantitatif mengadakan eksplorasi lebih lanjut serta menemukan fakta dan menguji teori-teori yang timbul.

3.6. Penentuan Alternatif

dan untuk membantu menghilangkan sisa-sisa biota laut yang masih menempel pada permukaan kapal.

3.7. Proses Analisis

Proses analisis dalam makalah ini adalah dengan menggunakan proses analisis secara deskriptif. Hal ini beralasan karena isi dari laporan ini akan dibahas mengenai Macam-macam jenis Abrasive yang digunakan untuk membersihkan permukaan plat yang masih berbentuk lembaran, yang sudah berbentuk block , dan plat yang sudah menjadi badan kapal utuh. Semua aspek tersebut memiliki perlakuan yang berbeda dalam penyemprotan dan jenis Abrasive yang digunakan. Bentuk penelitian yang menggunakan metode deskriptif kualitatif yang maksudnya suatu prosedur pemecahan masalah yang diselidiki dengan menggambarkan melalui generalisasi yang menjelaskan suatu gejala atau kenyataan sosial yang berlangsung. (faisal, 1995:20)

Maka bentuk penelitian yang digunakan dalam penelitian ini adalah penelitian deskriptif.Penelitian deskriptif ini sebenarnya beragam, banyak ahli yang memberikan pengertian yang lebih luas yaitu segala macam bentuk penelitian kecuali penelitian histories dan eksperimantal.

Penelitian deskriptif ini adalah penelitian yang bermaksud untuk membuat deskripsi mengenai situasi-situasi atau kejadian-kejadian (Suryabrata, 1987:19). Penelitian deskriptif adalah akumulasi dari data dasar dalam cara deskriptif yang tidak perlu mencari atau menerangkan hubungan antar variabel, menguji hipotesis, membuat ramalan, atau membuat makna implikasi, walaupun penelitian yang bertujuan untuk menemukan hal-hal tersebut dapat juga merupakan metode-metode deskriptif (Suryabrata, 1983:21).

3.8 Tahapan Penelitian

Penelitian ini dilakukan dalam beberapa tahapan kerja yang dapat dibuat flow chart seperti di bawah ini :

Gambar 3.8 Bagan Alir Tahapan Penelitian

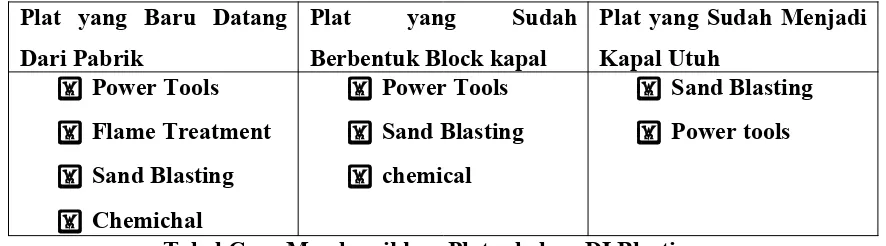

Proses Blasting, yaitu proses dimana cara pembersihan dengan semprotan media pasir (sand) dan biasanya pasir silika yang biasa digunakan untuk membersihkan benda-benda yang terbuat dari besi atau baja.

Dibidang perkapalan blasting dilakukan untuk membersihkan lembaran plate yang akan digunakan untuk membuat atau membangun sebuah kapal,untuk pembersihan setelah plat sudah dirangkai menjadi sebuah panel-panel atau blok sebelum dilakukan pengecetan,dan yang terakhir untuk membersihkan kapal utuh sebelum dilakukannya pengecetan karena jika masih ada kotoran yang menempel maka cat tersebut tidak akan bisa menempel dengan sempurna

Sebelum melakukan proses Sand Blasting kita perlu mengetahui perbedaan cara membersihkan permukaan yang akan kita semprot dengan menggunakan blasting agar lebih mudah membaca dan membedakan cara untuk membersihkan permukaan yang akan kita semprot dibuat menjadi sebuah table seperti dibawah ini :

Plat yang Baru Datang

Tabel Cara Membersihkan Plat sebelum DI Blasting

terkena udara bebas dan terkena sinar matahari langsung yang bisa menimbulkan korosi

Plat yang baru datang dari pabrik masih terdapat lapisan antifolling yang berfungsi untuk menghambat proses korosi pada plat tersebut. Apabila lapisan tersebut tidak dihilangkan maka akan berdampak buruk pada saat proses produksi kapal terutama pada proses pengelasan dan pengecatan.

Adanya lapisan pada plat yang baru datang dari pabrik dapat membuat pengelasan tidak dapat menempel dengan sempurna karena lapisan ini dapat mengganggu penetrasi pada plat. Pada proses pengecatan dengan adanya cairan ini membuat cat tidak dapat melekang dengan sempurna pada logam sehingga berdampak nantinya ketika kapal sudah berada di air membuat cat mudah mengelupas.

Proses sandblasting pada plat yang baru datang ini berbeda proses sandblasting untuk blok kapal atau untuk kapal yang sedang melakukan repair terutama pada jenis pasir yang digunakan. Untuk proses sandblasting ini menggunakan jenis pasir steel shoot dimana penembusan yang dihasilkan dengan pasir ini tidak terlalu dalam karena fungsi utama pada sandblasting kali ini hanya untuk menghilangkan lapisan pada platnya saja.

Shot blasting adalah proses penyemprotan permukaan logam dengan menggunakan butir-butir besi yang berdiameter 0,5 mm – 0,8 mm dengan dibantu udara bertekanan 5-6 kg/cm2 dalam suatu ruangan tertutup agar butir-butir besi tidak berhamburan keluar. Selain blasting ada beberapa tehnik untuk pembersihan logam , yaitu :

a) Mekanis Pembersihan permukaan dengan alat-alat mekanis (power tool)seperti : palu sikat besi dan gerinda, umumnya digunakan pada logam dengan permukaan tidak terlalu luas atau pada bagian logam yang tidak bisa dijangkau oleh mesin blasting.

c) Sand Blasting Yaitu blasting dengan menggunakan media pasir, misal pasir bangka dan hanya dapat digunakan sekali pakai. Terbagi atas proses kering (dibantu dengan udara bertekanan) dan proses basah (dengan dibantu air bertekanan). Pasir yang digunakan disimpan pada sand blast machine yang berupa tabung bulat yang beroda. Pada tabung ini beberapa peralatan diantaranya katup-katup dihubungkan udara tekan serta tempat pasir, sehingga pasir yang ditembakkan dengan kecepatan tinggi oleh udara tekan compressor itu (tekanan 5-6 kg/cm2). Cara ini dapat menghilangkan hasil pengkaratan (pelat yang berkarat) atau mill scale (pelat baru). Pasir yang dipakai dipilih butiran yang cukup besar (0,5 – 2 mm) dengan berat jenis yang besar.

d) Chemical Yaitu pembersihan logam dengan menggunakan bahan-bahan kimia, biasanya berupa cairan emulsi yang digunakan pada permukaan logam yang terkontaminasi dengan kotoran yang tidak dapat diblasting misalnya : tanah , sisa minyak dan oli. Dalam proses pembangunan kapal kegiatan blasting dan cat terbagi 2, yaitu :

a) Shot blasting dan shop priming pada plat dan profil. Shot blasting pada material plat dan profil merupakan proses pertama sebelum material digunakan dalam proses pembangunan kapal. Shot blasting dilakukan untuk menghilangkan kotoran, karat, milscale dari pelat dan profil untuk kemudian dicat shop primer dan ahirnya dikirim ke bengkel fabrikasi. Cat jenis shop primer berfungsi sebagai Proteksi sementara selama proses pembangunan konstruksi. Karena masa proteksi yang sangat terbatas (3- 6 bulan), pada saat menjadi block cat ini harus dibersihkan dengan proses blasting untuk kemudian dicat ulang.

kemudian dicat ulang dengan beberapa lapis cat. Jenis pasir yang digunakan untuk proses blasting ada beberapa macam :

a) Menggunakan pasir vulkanik

b) Menggunakan pasir kuarsa c) Menggunakan Coperslag

Sebelum Dilakukan Proses sandblasting ada beberapa persiapan yang harus dilakukan diantaranya sebagai berikut :

3. Plate yang sudah datang di perusahaan pembuat kapal atau galangan pertama kali diperiksa oleh pihak QC dan QA dari perusahaan tersebut dilihat kelengkapan surat-suratnya sesuai dengan pesanan atau tidak dan harus bersertifikat Marine Use.

4. Setelah plate diperiksa dan di approve oleh pihak QC dan QA dari perusahaan tersebut selanjutnya plat dibawa ke gudang penyimpanan plate terlebih dahulu lalu akan diambil setelah plate tersebut sudah akan digunakan untuk proses pembuatan kapal

5. Setelah plate sudah berada di dalam gudang disana masih bisa terjadinya korosi karena terkena udara bebas.

6. Plate dibawa ke bengkel Blasting untuk dilakukan penyemprotan blasting untuk menghilangkan korosi dan menghilangkan bagian cat anti koroi yang dipasang atau di aplikasikan oleh perusahaan pembuat plate tersebut

Gambar 4.1 Mesin Blasting Plate datar

8. Setelah plate masuk dan keluar kedalam mesin blasting diatas selanjutnya plate dilakukan pengecetan primer untuk melindunginya dari korosi biasanya menggunakan cat dengan warna abu-abu dengan ketebalan 150 mikron

4.1.2 Proses Blasting Untuk Plate yang Sudah Berbentuk Block

Langkah-langkah proses blasting untuk plate yang sudah berbentuk blok adalah :

1. Plate yang sudah selesai di marking dan di cutting kemudian dilas untuk menghasilkan suatu komponen yang nantinya akan dibuat menjadi sebuah block

2. Setelah plat sudah berbentuk sebuah block dilakukan pengecekan pengelasan dan pengecekan penyetelan oleh QC dan QA setelah sudah mendapat persetujuan dari QC dan QA maka QA akan memanggil class untuk melakukan pengujian pengelasan secara visual

3. Block yang sudah di cek selanjutnya dibawa ke bengkel blasting untuk dilakukan proses blasting

4. Pada proses blasting ini yang pertama dilakukan adalah memblastiing bagian dalam dari kapal tersebut terutama bagian tangki jika block

7. Setelah selesai pada proses blasting selanjutnya block dibawa ke bengkel coating yang jaraknya tidak begitu jauh dari bengkel blasting

4.1.3 Proses Blasting Untuk Plate yang Sudah Berbentuk Kapal Utuh

Pada blasting kapal utuh banyak hal-hal yang perlu diperhaatikan sebelum melakukan blasting. Biasanya kapal yang diblasting pada tahap ini adalah kapal yang suda

Berikut proses yang dilakukan pada blasting ini :

1. Proses yang pertama sebelum dilakukannya blasting ini kapal harus dimasukan kedalam graving dock terlebih dahulu

2. Pada proses memasukan kapal pada graving dock pertama kita harus menyiapkan stop block yang dipasang pada dasar graing dock, cara pemasangan stop block ini dengaan membuat dock planning untuk mengatur berapa banyak stop block yang digunakan dan untuk mengatur posisi atau letak stop block tersebut

3. Setelah kapal masuk kedalam graving dock tugas dock master selanjutnya memasak side block pada bagian samping kapal

4. Setelah kapal duduk dengan tenang di atas stop block dan side block kemudian air ballast pada kapal dikuras atau dikeluarkan melalui sea chest pada bagian bawah dan samping kapal

5. Sebelum dilakukannya blasting pada badan kapal langkah pekerjaan adalah membersihkan biota-biota laut yang menempel pada badan kapal dengan menggunakan scrub

6. Sebelum diblasting biasanya QC akan mengecek ketebalan dari plat tersebut dengan menggunakan alat UT (Ultrasonic Test) untuk mendeteksi atau mengetahui ketebalan dari plate tersebut

7. Pada proses dilakukannya blasting semua pekerjaan yang ada di bawah kapal dihentikan untuk menjaga keselamatan para pekerja agar tidak terkena debu dari blasting,karena debu dari blasting ini sangat berbahaya bagi kesehatan manusia terutama paru-paru bisa membuat paru-paru menjadi berlubang kecil-kecil karena terkena tajamnya pasir blasting ini

8. Pasir yang digunakan untuk blasting kapal yang sudah jadi ini menggunakan pasir blasting jenis grit shot karena dapat berfungsi melukai permukaan plat tersebut

khusus,masker khusus,kacamata khusus,pelindung kepala dan dada,menggunakan wearpack atau pakaian kerja dan menggunakan sepatu lapangan atau sepatu safety untuk melindungi bagian kaki 11. Semprotkan nozzle pada bagian yang akan diblasting dengan cara

membuat garis lurus sepanjang kapal yang akan di blasting

12. Usahakan kecepatan jalannya stabil dan merata karena jika tidak merata nantinya jika di cat ada beberapa titik yang nantinya akan menimbulkan kecembungan karena tidak menempelnya lapisan cat ke dalam plate.

13. Pada penyemprotan dilakukan dari bagian bawah kapal atau bagian yang tercelup air terlebih dahulu lalu selanjutnya naik ke bagian atas 14. Untuk blasting bagian deck sudut kemiringan nozzle diatur sehingga

dapat membentuk sudat 45 derajat karena dengan sudut kemiringan ini debu yang dihasilak akan ;ebih sedikit dan penetrasi akan lebih dalam 15. Setelah proses blasting selesai maka tahap selanjutnya membersihkan

sisa-sisa pasir yang masih tertinggal pada bagian yang di blasting dengan cara di sapu, dalam melakukan pembersihan pekerja yang melakukan pekerjaan ini harus ,menggunakan alat pelindung seperti kacamata,masker,wearpack,helm,dan sepatu safety

4.2 Macam-macam Jenis Pasir Blasting

Berikut ini macam-macam jenis pasir blasting : 4.2.1 Jenis Pasir Steel Shot

4.2.2. Jenis Pasir Steel Grit

4.3 Bentuk-bentuk korosi

a. Korosi Merata : korosi merata adalah korosi yang terjadi diseluruh permukaan logam dan merata

yang lebih rendah akan lebih aktif dan akan berfungsi sebagai anoda (terkorosi). Misalnya Zinc dan steel dalam lingkungan laut. Maka zinc yang akan berfungsi sebagai anoda dan terkorosi

d. Korosi Batas Butir : Korosi Batas Butir adalah korosi yang terjadi disekitar batas butir. Batas butir sebagai katoda dan butir sebagai anoda. Contoh korosi batas butir yang sering dijumpai adalah korosi pada hasil pengelalsan baja tahan karat Autentik. Kejadian ini disebut juga sentisisasi e. Korosi Celah : Korosi Celah adalah korosi yang terjadi akibat perbedaan

konsentrasi oksigen pada celah (GAP) yang terdapat pada struktur. permukaan dibagi menjadi 4 yaitu sebagai berikut :

4.4.1 Solvent Cleaning

Bahan dari Solvent Cleaning 1. Pelarut / Thiner

Dapat digunakan jenis pelarut kerosene, mineral spiral, tolunene, xylene, acetone, methyl ethyl ketone, yang umum digunakan adalah jenis mineral spirit

2. Sabun / deterjen

Sabun yang digunakan adalah jenis yang tidak mengandung minyak atau santan

3. Air tawar

Air tawar yang digunakan harus benarbenar bersih terutama yang tidak mengandung garam

4. Larutan alkali

Bahan kimia yang digunakan seperti sodium hydroxide,silicates, dan carbonates namun tidak dapat digunakanpada jenis permukaan alumunium,zinc,kayu,dan concrete karena dapat menimbulkankerusakan pada jenis permukaan tersebbut

5. Larutan degreaser / emulsifier

Bahan kimia ini umumnya terbuat dari konsentrasi larutan organic. Sebelum digunakan biasanyan diencerkan dengan 4 sampai 10 bagian piritus dan dapat diaplikasikan dengan penguasan,penyemprotan, dan pencelupan

Metoda Solvent Cleaning

1. Pencucian dengan Solvent / Pelarut

Metode ini efektif untuk menghilangkan kadar mnyak atau gemuk yang berlebihan pada permukaan. Menggunakan kain lap yang dibasahkan dengan pelarut dan dibilas pada permukaan yang terkontaminasi

2. Pencucian dengan Uap Air Panas ( steam cleaning )

tinggi. Sangat efektif untuk bidan permukaan yang luas dan dapat menghilangkan minyak,gemuk,garam,dan kotoran lainnya pada permukaan.

3. Pencucian Dengan Air Tawar ( Water Cleaning )

Metoda ini menggunakan air tawar bersih yang dapat disemprotkan pada permukaan. Dapat dikombinasi dengan detergent atau sabun pembersih untuk mencuci permukaan. Efektif untuk menghilangkan garam, mmbersikan kadar minyak dan gemukyang ringan pada permukaan serta menghilangkan kotoran lainnya yang dicuci dari permukaan.

4. Pencucian Dengan Pencelupan ( Dipping )

Metoda ini menggunakan alat tertentu dimana benda yang akan dibersihkan dari minyak dan gemuk dicelupkan kedalam alat tersebut. Dipergunakan untuk benda yang berukuran kecil dan diaplikasi dalam ruang tertutup.

4.4.2 Pencucian Dengan Steam

Pencucian Steam adalah metode pencucian dengan menggunakan air dengan pelarut sabun. Air yang digunakan adalah air tawar yang bersih dan bebas dsri minyak untuk detergent yang digunakan harus terbebas dari kandungan minyak dan santan

Gambar 4.4 steam cleaning

4.4.3 Metode Pencucian Dengan Air

Gambar 4.4 water cleaning 4.4.4 Cara Membersihkan Minyak Atau Gemuk

1. Pakai perlengkaan K3 yang diperlukan untuk solvent cleaning.

2. Bilas permukaan yang terkontaminasi tersebut terlebih dahulu dengan air tawar bersih dan deterjen.

3. Gunakan sikat plastik atau sejenisnya dan sikat pemukaan dengan rata sampai minyak atau gemuk mulai berkurang atau tidak Nampak pada permukaan. Cuci kembali bekas minyak ata gemuk pada permukaan tersebut dengan air tawar bersih.

4. Keringkan permukaaan, setelah itu ambil kain lap yang bersih dan basahkan dengan pelarut, dan bersihkan kembali bekas minyak atau gemuk pada permukaan yang terkontaminasi.

4.4.5 Cara Membersihkan Garam

1. Prosedur sebelumnya digunakan untuk menghilangkan minyak dan gemur perlu diperhtikan pelarut atau thinner tidak efektif untuk menghilangkan garam pada permukaan

2. Pakai perlengkapan K3 yang ddiperlukan untuk solvent cleaning 3. Cuci permukaan yang mengandung garam,lumpur,dan kotoran

lainnya seperti asap pengelasan dengan air tawar bersih yang disemprotkan dengan menggunakan tekanan

4. Gunakan sabun pembersih dan sikat permukaan tersebut dengan rata sehingga kotoran yang ada pada permukaan mulai menghilang dan tidak Nampak 5. Semprot kembalipermukaan dengan air tawar bersih dan keringkan segera permukaan tersebut sebelum ditindaklanjuti dengan metode pembersihan awal lainnya

4.5 Alat Pelindung Diri Blasting

Sebelum melakukan blasting kirta terlebih dahulu harus menggunakan beberapa alat untuk melindungi diri kita akibat dari debu atau polusi yang diasilkan pada saat proses blasting. Alat pelindung yang kita gunakan harus benar-benar sesuai standard karena jika tidak sesuai dengan standard akan membahayakan diri kita sendiri.

Berikut ini alat pelindung diri untuk blasting : 4.5.1 Alat Pelindung diri untuk bagian atas

a. Helm Pelindung

Gambar 4.5 helm pelindung b. Kaca mata Pelindung

Selain menggunakan helm khusus pekerja blasting juga harus menggunakan kaca mata khusus untuk blasting, kaca mata ini akan membantu melindungi pekerja blasting pada saat melakukan pekerjaan blasting

Kaca mata ini di buat khusus untuk pekerja blasting karena disamping-samping kaca mata ini terdapat karet yang berfungsi untuk mencegah debu dan kotoran masuk kedalam untuk melindungi mata

c. Masker

Masker adalah salah satu alat pelindung yang sangat penting untuk digunakan oleh pekerja blasting karena masker ini berfungsi menyaring udara bersih yang nantinya akan kita hirup untuk kita bernafas

Masker ini harus selalu dipakai pada saat pekerja blasting melakukan proses blasting. Masker ini harus memiliki 2 penyaring yaitu untuk menyaring debu-debu,kotoran dan untuk menyaring racun

Gambar masker pelindung

d. Pelindung kepala dan dada

Gambar 4.5 blasting hood

e. Pakaian pelindung

Pakaian pelindung untuk pekerja blasting sengaja dibuat khusus atau dengan kata lain pakaian ini dibuat agak lebih tebal gunanya untuk menghalang masuknya dan untuk melindungi pemakai pada saat melakukan proses blasting

4.5.2 Alat Pelindung Bagian bawah a. Alat pelindung pergelangan kaki

Alat pelindung ini merupakan alat pelindung yang sangat penting untuk melindungi pergelangan kaki kita dari kencangnya semburan tekanan yang dihasilkan pada saat blasting,alat pelindung pergelangan ini dibuat dari bahan kulit

Gambar pelindung pergelangan kaki b. Sepatu safety

Gambar 4.5 sepatu kerja

Semua pekerjaan yang dilakukan dilapangan dan yang berhubungan dengan benda-benda yang keras dan dapat menyebabkan kecelakaan kerja yang sangat fatal maka diperlukan alat-alat keselamatan yang sangat khusus.

Pada pekerjaan blasting juga memerlukan alat pelindung diri yang khusus untuk melindungi pekerja dari bahaya dan resiko kecelakaan kerja. Berikut perlengkapan alat keselamatan yang dipakai untuk pekerja blasting yang disusun dengan menggunakan table dibawah ini :

Alat Pelindung Bagian Atas

Alat Pelindung Badan Alat Pelindung Bagian Bawah

Helm khusus Blasting Masker Kaca Mata Penutup Telinga

Pakaian Kerja Lapangan Blasting Hood

Pelindung pergelangan kaki Pelindung alas kaki

4.6 Karakteristik Abrasive

Karakteristik Abrasive terdiri dari 6 poin yaitu kekerasan, berat, bentuk, warna, ukuran, kebersihan .

4.6.1 Kekerasan Abrasive

Kekerasan Abrasive memiliki peranan dalam menghasilkan kekasaran atau kedalaman profil permukaan. Abrasive yang terbuat dari mineral, ampas olahan industry dan sintetik, kekerasannya diukur dalam skala Mohs sedangkan untuk Abrasive jenis metalik diukur dalam satuan Rockwell c. Untuk Abrasive jenis non metalik yang dapat digunakan untuk mengasarkan atau menciptakan profil kedalaman permukaan adalah Abrasive yang memiliki kekerasa minimal 6 Mohs.

4.6.2 Berat Abrasive

Berat dari Abrasive akan turut mempengaruhi kecepatan pembersihan permukaan dan menciptakan kedalaman profile. Abarasive yang memiliki berat jenis lebih tinggi memberikan indikasi mempunyai berat yang lebih besar. Oleh sebab itu, Abrasive dengan berat jenis yang lebih besar akan memberikan kedalaman profil yang lebih dalam dibandingkan dengan Abrasive yang memiliki berat jenis lebih ringan bila disemburkan dengan tekanan yang sama .

4.6.3 Bentuk Abrasive

bentuk bundar dapat membersihkan permukaan tetapi hanya menghasilkan profil

Abrasive dengan warna gelap cenderung menimbulkan kesan kurang berdebu setelah permukaan dibersihkan dibandingkan dengan Abrasive yang berwarna terang karena Abrasive yang berwarna gelap tidak dapat memantulkan cahaya dengan mudah dibandingkan dengan Abrasive jenis terang. Oleh sebab itu hal ini penting diperhatikan dengan baik sewaktu pembersihan

4.6.5 Ukuran Abrasive

Ukuran Abrasive sangat mempengaruhi tingkat kecepatan pembersihan dan penciptaan profil kedalaman permukaan. Ukuran tersebut ditetapkan dalam satuan Mesh, semakin kecil ukuran Mesh dari suatu Abrasive maka semakin besar ukuran diameter partikel Abrasive tersebut.

Abrasive yang tergolong kasar menghasilkan profil yang lebih dalam tetapi memiliki produktifitas pembersihan yang lebih lama. Sedangkan Abrasive yang tergolong halus, mempunyai kecepatan pembersihan yang lebih cepat namun tidak dapat menghasilkan profil permukaan yang dalam.

4.6.6 Kebersihan Abrasive

Untuk mendeteksi adanya minyak atau gemuk pada Abrasive maka perlu dilakukan pengujian dasar berupa vial test, sebelum Abrasive yang akan digunakan dituangkan kedalam blast pot atau sand plot.

Prosedur Vial Test

1. Ambil gelas transparan yang kering dan bersih

2. Ambil segenggam Abrasive sacara acak dari kantongan Abrasive yang tersedia, dan masukkan ke dalam gelas yang sudah disiapkan tersebut

3. Isi gelas yang sudah terisi pasir Abrasive dengan air tawar yang bersih

4. Aduk dengan menggunakan sendok selama paling sedikit 1 menit 5. Diamkan dan tunggu selama 5 menit sampai semua Abrasive yang

diaduk mengendap ke dasar gelas

6. Bila air yang berada didalam gelas tersebut keruh, hal tersebut menandakan bahwa Abrasive yang akan digunakan kotor

7. Perhatikan pada seluruh permukaan air dengan cermat jika ada minyak atau gemuk yang mengambang

KARAKTERISTIK ABRASIVE

Abrasive Kekeras

an BeratJenis BebasSilika Warna TingkatDebu

Penggun

Mohs 2,6 > 90 % Putih Tinggi Buruk

Garnet Mohs7 – 8 4 < 1,0 % Coklat Rendah Bagus

Menurut Analisis Diagram diatas dapat kita simpulkan untuk jenis Abrasive Non Metel yang dapat digunakan untuk proses penyemprotan Dry Abrasive Blasting adalah Abrasive Jenis : Silica, Coal Slage, Copper Slage yang memiliki Kekerasan kuran dari atau sama dengan 7 Mohs. Sedangkan untuk Penyemprotan Wet Abrasive Blasting hanya menggunakan Abrasive Jenis : Garnet, Silicon Carb, Alumunium Ox dengan kekerasan Kurang dari atau sama dengan 9 Mohs

Gambar 4.6 Diagram Jenis Abrasive Metal

Menurut Analisis Diagram diatas dapat kita simpulkan untuk jenis Abrasive Metel yang dapat digunakan untuk proses penyemprotan Dry Abrasive Blasting adalah Abrasive Jenis Steel Grit yang memiliki Kekerasan kurang dari atau sama dengan 7 Mohs atau 42-62 Rockwell C. Sedangkan untuk Penyemprotan Wet Abrasive Blasting hanya menggunakan Abrasive Jenis Steel Shot dengan kekerasan Kurang dari atau sama dengan 9 Mohs atau 42-62 Rockwell C.

4.7 Dry Abrasive Blasting

yang disemburkan pada kecepatan yang tinggi terhadap permukaan yang dibersihkan dapat secara menyeluruh menghilangkan segala kontaminasi yang merekat keras pada permukaan seperti kerak besi,karat,pelapisan lama dan kotoran lainnya pada saat yang bersamaan dapat mengasarkan permukaan sehingga tercipta profile kedalaman yang diperlukan sebagai fondasi oleh hampir seluruh pelapisan.

Hasil pelapisan yang baik sangat dipengaruhi oleh tingkat kebersihan permukaan yang akan diaplikasikan. Pengalaman telah menunjukan bahwa sekitar 85% kegagalan pelapisan diakibatkan oleh ketidaksempurnaan pembersihan permukaan

Sebelum melakukan penyemprotan dengan dry blasting perlu diperhatikan terlebih dahulu agar membersihkan sisa-sisa minyak, gemuk, garam, lumpur, asap pengelasan, dan kotoran lainnya karena Dry Abrasive Blasting tidak dapat membersihkan sisa-sisa kotoran tersebut dengan maksimal. Cara membersihkan kotoran tersebut dengan metode SSPC-SP1, Solvent Cleaning, SSPC-SP2, Hand-Tools Cleaning, dan SSPC-SP3, Power-Tools Cleaning

Gambar 4.7 Dry Abrasive Blasting 4.7.1 Komponen Peralatan Dry Abrasive Blasting

Kompresor disini sebagai sumber tenaga untuk menghasilkan angin yang dibutuhkan oleh alat penyemburan dan pernapasan. Kapasitas dari kompresor tersebut harus memenuhi persyaratan yaitu memiliki kemampuan untuk menghasilkan tekanan angin sampai dengan 100 psi ( 7 Bar ) dan volume angin yang diperlukan memadai sekitar 375 cfm ( 2 kali lebih besar dari angin yang diperlukan untuk nozzle blasting ) kompresor juga harus memiliki saluran penyaring air dan minyak karena qualitas angin yang dihasilkan harus benar-benar kering dan tidak boleh menganddung air dan minyak yang nanatinya dapat mengkontaminasi permukaan yang akan

Jika kita menggunakan selang angin dengan panjang lebih dari 30 meter panjangnya maka selang tersebut harus memiliki diameter dalam atau memiliki lapisan dalam paling tidak empat kali lebih besar dari ukuran diameter nozzle blasting yang digunakan untuk menghindari berkurangnya tekanan angin. Selang dengan kelipatan 15 meter maka selang tersebut akan kehilangan tekanan sekitar 2-3 psi dan untuk tekukan 90 derajat bisa kehilangan tekanan sekitar 5-6 psi. bahan dari selang juga harus memiliki ketahanan dari air dan minyak dan juga tahan terhadap tekanan

7 7/16" (11,0 mm) 2" (50,0 mm)

8 1/2" (12,5 mm) 2" (50,0 mm)

10 5/8" (16,0 mm) 2-1/2" (64,0 mm)

12 3/4" (19 mm) 3" (76,0 mm)

Gambar 4.7 Ukuran Selang angin 3. Blasting Pot

Blasting Pot adalah mesin penyemburan yang diperlukan untuk melakukan pembersihan. Abrasive dan angin dengan tekanan yang tinggi akan bersatu dalam mesin ini, oleh karena itu blasting pot harus memiliki ketahanan tekanan sampai dengan 150 psi dengan ketebalan dinding minimal 8,0 mm serta harus dilengkapi dengan sertifikat hasil pengujian tekanan dari badan sertifikasi. Bagian-bagian yang sering terjadi kerusakan atau sering terjadi aus adalah pada bagian pop-up valve, pop-up seal, dan meteringnya atau ball valvenya

Gambar 4.7 Blasting Pot

4. Selang Blasting

harus memiliki tingkat fleksibelitas yang tinggi agar tidak sulit pada saat digunakan untuk alasan keselamatan kerja gunakan selalu selang yang terdiri dari tiga lapis selang atau three-ply blast hose

Gambar 4.7 Coupling Selang Blasting 5. Nozzle Blasting

Untuk nozzle blasting yang berhubungan dengan jenis,ukuran dan bahan blasting nozzle berhubungan erat dengan kecepatan produksi dan hasil pembersihan permukaan. Terdapat 2 jenis nozzle balsting yaitu : straight-bore dan venturi. Venturi umumnya digunakan untuk permukaan yang lebar dan untuk membersihkan permukaan baru atau pembersihan secara menyeluruh terhadap permukaan lama. Sedangkan untuk jenis straiht-bore digunakan untuk pembersihan dengan permukaan kecil dan pembersihan untuk perbaikan pelapisan. Penggunaan nozzle untuk pembersihan permukaan baru dan luas biasanya menggunakan nozzle dengan ukuran no. 6 dan ukuran no.4 untuk permukaan kecil atau untuk pemeliharaan pada perbaikan permukaan.

Gambar 4.7 Nozzle Jenis Straight-bore

Gambar 4.7 Nozzle Jenis Venturi

Blasting Nozzle No Ukuran Blasting Nozzle

3 3 / 6" (5.0 mm)

4 1 / 4" (6,5 mm)

5 5/16" (8,0 mm)

6 3/8" (9,5 mm)

7 7/16" (11,0 mm)

8 1/2" (12,5 mm)

10 5/8" (16,0 mm)

12 3/4" (19 mm)

Umur Pemakaian Efektif Nozzle Blasting

Ceramic Nozzle 1 to 2 jam

Cast Iron Nozzle 6 to 8 jam

Tungsten Carbide Nozzle 300 jam

Silicon Carbide Nozzle 350 - 400 jam

Boron Silicon Carbide Nozzle 750 - 1000 jam

Gamabar Umur Efektif Pemakaian Nozzle Blasting

6. Pakaian pelindung dan Pernafasan

Pakaian pelindung atau blasting hood yang digunakan harus dapat menutupi kepala,wajah,leher,dan bahu dengan rapat dan dilengkapi alat bantu pernafasan yang dapat memasok dengan cukup kadar angin yang bersih. Pakaian pelindung yang digunakan harus tahan terhadap benturan balik dari abrasive yang disemburkan. Sarung tangan pelindung dan sepatu boot yang sesuai harus digunakan selama penyemburan untuk menjaga pekerja supaya terhindar dari kecelakaan kerja.

4.7.2 Prosedure penyemburan kering

Sebelum melakukan penyemburan kering ada beberapa prosedur yang harus diperhatikan

Memiliki intruksi kerja : sebelum melakukan pekerjaan baca dan pahami seluruh persyaratan yang ditetapkan. Bila anda kurang atau tidak mengerti tanyakan kepada atasan jangan menerka-nerka persyaratan yang ditetapkan karena pekerja begelut dengan mutu

Catat segala persyaratan yang ditetapkan untuk kegiatan pembersihan termasuk garis bawahi tingkat kebersihan dan kedalaman profile yang disyaratkan

Siapkan rencana kerja termasuk pengaturan mobilitas peralatan kerja,aksibilitas lokasi pekerjaan,alat perancah,dan tangga yang dibutuhkan serta rambu0rambu larangan yang harus dipasang dan lainnya yang harus dilindungi dari dampak penyemburan tersebut

Pakai pakaian pelindung tubuh dan perlengkapan kesehatan dan keselamatan lainnya taati peraturan yang berlaku

Lakukan pengukuran kelembaban an pegembunan terlwbih dahulu untuk memastikan cuaca mendukung kegiatan pembersihan penyemburan

Amati benda atau permukaan yang akan dibersihkan tentukan tingkat karat awalnya dan identifikasi kontaminasi seperti minyak,gemuk,bercak garam,air, dan kotoran lainnya seperti asap pengelasan,percikan las,dan kerak las dan lain sebagainya termasuk sudut-sudut atau bagian yang sukar dibersihkan dan jika terdapat permukaan yang cacat laporkan kepada atasan untuk ditindaklanjuti

Lanjutkan dengan pencucian permukaan dengan metode SSPC-SP1 ecara seksama atau untuk permukaan pelapisan yang lama yang akan dikupas menyeluruh. Anda boleh menggunakan SSPC-TU6 setelah itu diteruskan dengan SSSP-SP1 dan keringkan secepatnya permukaan dengan baik Gunakan hand tools untuk membersihkan percikan dan kerak

Periksa kualitas abrasive yang akan digunakan terutama tidak boleh mengandung kontaminasi minyak atau gemuk dan pastikan abrasive tidak boleh lembab dan sessuai ukuran yang ditetapkan

Siapkan alat dan perlengkapan penyemburan yang akan anda gunakan pastikan tidak ada retak dan tekukan pada selang,penjepit dan penyemburan dalam kondisi yang aman dan terpasang dengan tepat,buang air yang terperangkap pada penyaring isi dengan bahan bakar dan pastikan nozzle blasting yang digunakan tepat sesuai jenis dan ukuran yang ditetapkan

Isi blasting pot dengan abrasive yang akan digunakan dan pastikan valve penutup dan pembuka abrasive pada alat tersebut dalam kondisi tertutup sebelum menyalakan kompresor

Nyalakan kompresor dan setel sesuai dengan tekanan yang diperlukan. Periksa terlebih dahulu kualitas angin dari kompresor tidak mengandung minyak dan gemuk ( lakukan pengujian bloter test ),setelah itu lakukan dengan pengujian tekanan blasting pengujian ini harus disetujui oleh coating inspector atau petugas yang berwenang

Lakukan pembersihan permuksan dengan penyemburan dengan tekik sembur yang tepat dan sesuai dengan tingkat kebersihan yang ditetapkan. Untuk itu setiap oprator atau peekerja blasting harus memahami dengan baik persyaratan dan ketentuan dari tiap tingkat standard kebersihan Bersihkan seluruh perukaan dari debu dan kotoran penyemburan dengan

menyedot atau alat penyemprot angin dan bandingkan hasil pembersihan permukaan yang telah dilakukan dengan standard photo SSPC-VIS1 atau ISO8501-1988 sesuai dengn tingkat kebersihan yang sudah ditetapkan Setelah pekerjaan selesai dan memenuhi standard instruksi kerja lalu

Secara prinsip,wet abrasive blasting atau penyemprotan dengan abrasive basah memiliki kesamaan dengan penyemprotan abrasive kering atau dry abrasive blasting. Perbedaannya dengan dry abrasive asalah pada wet abrasive blasting menggunakan pompa tekanan air yang dipakai untuk menyuntikan air kedalam aliran angin dan abrasive yang disemburkan oleh blasting pot.

Tujuan dari penyemprotan dengan menggunakan air adalah untuk mengurangi debu yang disebabkan oleh benturan abrasive terhadap permukaan, karat dan kotoran pada permukaan, serta pelapisan lama bila permukaan tersebut sebelumnya sudah dilapisi.

Seperti dengan dry abrasive blasting metode pembersihan dengan penyemburan abrasive basah juga memberikan tingkat kebersihan dan profile kedalaman permukaan. Standard tingkat kebersihan yang digunakan sama dengan dry abrasive blasting begitupun pengukuran profile kedalaman permukaan dilakukan dengan cara yang sama. Namun perlu diperhatikan penampilan permukaan yang dibersihkan dengan metode pembersihan penyemburan basah dapat sedikit berbeda dengan penampilan standard photo pembersihan dry abrasive blasting maka iperlukan kecermatan yang sangat seksama dalam membandingkan tingkat kebersihan tersebut

Perbedaan ini dapat disebabkan oleh proses pengkaratan kembali ( rerusting ) setelah permukaan yang dibersihkan kering sehingga penampilan warna dapat memberikan kean yang berbeda. Oleh sebab itu untuk menghindari terjadinya pengkaratan kembali yang cepat biasanya metode pembersihan penyemburan dengan abrasive basah atau wet abrasive blasting menggunakan inhibitor yang digunakan harus mengikuti ketentuan dan procedure manufaktur dan sebelum menggunakan inhibitor untuk pembersihan pastikan disetujui oleh coating inspector yang bertugas atau personil yang memiliki wewenang pengambilan keputusan ditempat kerja.

Gambar 4.8 Wet Abrasive Blasting

4.8.1 Jenis-jenis Wet Abrasive Blasting A. Radial Water Injection

Radial Water Injection merupakan metode yang menggunakan water ring ( cincin air ) yang terdiri dari 3 konfigurasi yaitu :

1. Menggunakan cincin air dimana air disuntikan pada pegangan nozzle dan bersatu dengan angin dan abrasive sebelum disemburkan keluar dari blasting nozzle

2. Menggunakan cincin air yang diletakan pada pegangan nozzle,namun air tidak disuntikan dari dalam pegangan nozzle tetapi bersatu secara eksternal dengan angin dan abrasive setelah disemburkan keluar dari blasting nozzle ( disebut konfigurasi donut )

Gambar 4.8 Radial Water Injection

B. Coaxcial Water Injection

Coaxial Water Injection merupakan metode dimana air disuntikan pada leher atau pegangan nozzle blasting menggunakan pegangan nozzle khusus untuk wet abrasive blasting

C. Slurry Blaster

Slurry blaster merupakan metode dimana air disuntikan kedalam aliran angin dan abrasive sebelum nozzle blasting terdiri dari 2 konfigurasi yaitu :

1. Air disuntikan kedalam blasting pot untuk bersatu dengan angin dan abrasive

Gambar 4.8 Slurry Blasters

Untuk arus dan tekanan air dari masing-masing jenis Wet blasting tersebut adalah :

1. Radial Water Injection : o,5 sampai 31 liter/menit pada tekanan 25-3000 psi

2. Coaxial water injection : 2 sampai 4 liter/menit pada tekanan 100-3000 psi

Gambar 4.8 pompa wet Abrasive

Prosedur Penyemburan Basah

Proses atau tahapan dan prosedur penyemburan basah tidak jauh berbeda dengan dry abrasive blasting atau penyemprotan kering namun perlu diperhatikan adalah sebagai berikut :

Sebelum melakukan penyemburan basah pada suatu permukaan perksa terlebih dahulu benda tersebut aman atau ridak terhubung dengan listrik karena air memiliki sifat yang konduktif

Perhatikan persyaratan arus dan tekanan air dari pompa yang dipakai memenuhi ketentuan untuk jenis wet abrasive blasting yang digunakan

menyebabkan tingkat kedebuan yang tinggi dan sama dengan penyemburan kering

Pastikan pompa air memiliki filter yang bersih dan terpasang pada inlet penerima air agar pompa tidak cepat rusak dan aus

Bila menggunakan jeni Slurry Blaster dengan penyambungan Y maka harus meletakan pompa air sedekat mungkin dengan blasting nozzle agar tidak mudah terjadi penyumbatan abrasive basah pada selang blasting

Air yang digunakan untuk penyemburan basah adalah air tawar bersih yang tidak mengandung kontaminasi

Bila menggunakan inhibator ke dalam air pastikan terlebih dahulu anda telah memperoleh ijin dari coating inspector atau personil yang aberwenang dan gunakan takaran dan ikuti procedure manufaktur

Permukaan yang telah dibersihkan dengan penyemburan abrasive basah harus dibersihkan kembali dengan air tawar bersih supaya lumpur abrasive dan kotoran lainnya tidak tertinggal dipermukaan dan selanjutnya segera keringkang permukaan tersebut dengan baik dan seksama agar tidak terjadi penegkaratan kembali ( rerusting )

Bila terjadi pengkaratan kembali maka permukaan tersebut harus dibersihkan kembali sebelum dilakukan pelapisan

0 10 20 30

Perbandingan Banyaknya Penggunaan Abrasive dalam Penyemprotan

Perbandingan Abrasive yang dipakai dalam penggunaan penyemburan kering