HIDROLISIS PATI DARI EMPULUR SAGU DAN AMPAS

SAGU UNTUK PRODUKSI SIRUP GLUKOSA

IMAM MUTTAQIEN WAHIDIN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA*

Dengan ini saya menyatakan bahwa skripsi berjudul Hidrolisis Pati dari Empulur Sagu dan Ampas Sagu untuk Produksi Sirup Glukosa adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, Juni 2014

Imam Muttaqien Wahidin

IMAM MUTTAQIEN WAHIDIN. Hidrolisis Pati dari Empulur Sagu dan Ampas Sagu untuk Produksi Sirup Glukosa. Dibimbing oleh TITI CANDRA SUNARTI

ABSTRAK

Pati sagu didapatkan dari ekstraksi empulur batang tanaman sagu, sedangkan ampas sagu merupakan limbah padat yang dikeluarkan dari industri pengolah pati sagu. Kandungan pati pada ampas masih cukup tinggi dan tergantung pada teknik ekstraksi patinya. Untuk proses produksi sirup glukosa, hanya komponen pati yang terhidrolisis baik secara enzimatis maupun asam. Penelitian ini bertujuan untuk mengkaji proses hidrolisis empulur sagu secara langsung dan pemanfaatan ampas sagu sebagai bahan baku sirup glukosa, dibandingkan dengan pati sagu alami. Hasil memperlihatkan masih tingginya kandungan pati pada empulur (86,0%) dan ampas sagu (55,3%). Sirup glukosa yang dihasilkan dari hidrolisis enzim memiliki nilai (DE 71-74) yang lebih tinggi dibandingkan hidrolisis asam (DE 33-42). Sirup glukosa yang dihasilkan dari empulur dan ampas sagu secara asam juga memiliki karakteristik nilai dan kandungan padatan kering yang hampir sama dengan sirup glukosa dari pati alami, dengan kandungan rendemen yang lebih rendah.

Kata kunci : empulur sagu, ampas sagu, pati sagu, hidrolisis asam, hidrolisis enzimatis.

IMAM MUTTAQIEN WAHIDIN. Hydrolysis of Starch from Sago Pith and Sago Hampas for Glucose Syrup Production. Supervised by TITI CANDRA SUNARTI

ABSTRACT

Sago starch is extracted from the pith of sago trunk, while sago hampas is solid waste generated sago starch processing. Sago hampas still contained some starch which depends on the extraction technique. In glucose syrup production, only starch components are hydrolysis by using acid and enzyme. The objectives of this research are to investigate the direct hydrolysis of sago pith and utilization of sago hampas for glucose syrup production, compared to native sago starch. The results showed the high amount of starch in sago pith (86,0%) and sago hampas (55,3%). Glucose syrup produced from enzymatic hydrolysis has higher dextrose content (DE 71-74) compared to acid hydrolysis (DE 33-42). Glucose syrup produced from sago pith and sago hampas have similar characteristic with glucose syrup produced from native sago starch, but with lower yield.

Keywords : sago pith, sago hampas, sago starch, acid hydrolysis, enzymatic hydrolysis

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

HIDROLISIS PATI DARI EMPULUR SAGU DAN AMPAS

SAGU UNTUK PRODUKSI SIRUP GLUKOSA

IMAM MUTTAQIEN WAHIDIN

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Hidrolisis Pati dari Empulur Sagu dan Ampas Sagu untuk Produksi Sirup Glukosa

Nama : Imam Muttaqien Wahidin NIM : F34070060

Disetujui oleh

Dr. Ir. Hj. Titi Candra Sunarti, MSi Pembimbing

Diketahui oleh

Prof. Dr. Ir. Hj. Nastiti Siswi Indrastiti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Agustus 2013 ini ialah pemanfaatan optimal pohon sagu untuk pembuatan sirup glukosa.

Terima kasih penulis ucapkan kepada Ibu Dr. Ir. Hj. Titi Candra Sunarti, MSi yang dengan sabar membimbing saya. Bapak Prof. Suprihatin dan Ibu Dr. Indah Yuliasih selaku dosen penguji yang telah memberikan kritik dan saran agar skripsi ini menjadi lebih sempurna. Ibu Ega dan para staf laboran yang membantu saya dalam penyelesaian penelitian. Teman Saya yang memberi semangat untuk melakukan penelitian. Ungkapan terima kasih juga disampaikan kepada Ayah, Ibu dan seluruh keluarga atas segala doa dan kasih sayangnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Juni 2014

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 2

METODE 3

Bahan 3

Alat 3

Metode Penelitian 3

Rancangan Percobaan 4

HASIL DAN PEMBAHASAN 4

Komponen Kimia Bahan Baku 4

Hidrolisis Asam 6

Hidrolisis Enzim 8

SIMPULAN DAN SARAN 10

Simpulan 10

Saran 10

DAFTAR PUSTAKA 11

LAMPIRAN 12

DAFTAR TABEL

1. Komposisi kimia pati sagu, empulur sagu, dan ampas sagu 5 2. Karakteristik sirup glukosa hasil hidrolisis asam 7 3. Karakteristik sirup glukosa hasil hidrolisis enzim 9

DAFTAR GAMBAR

1. Kurva standar glukosa 15

2. Kurva standar total gula 15

DAFTAR LAMPIRAN

1. Prosedur Analisis Karakteristik Empulur Sagu, Ampas Sagu, dan Pati

Sagu 12

2. Karakterisasi Sirup Glukosa yang Dihasilkan 14 3. Sidik ragam data hasil penelitian sirup glukosa hidrolisis asam 16 4. Sidik ragam data hasil penelitian sirup glukosa hidrolisis enzim 19

1

PENDAHULUAN

Latar BelakangSagu merupakan tanaman sumber karbohidrat penting selain tanaman padi, jagung, dan ubi kayu. Di Indonesia tanaman sagu memiliki luas areal lahan sebesar 1,1 juta ha atau sekitar 51,3 % dari lahan sagu dunia dan sekitar 43,3 % dimiliki oleh negara Papua New Guinea (Djoefrie et al. 2013). Sebagai pemilik lahan sagu terbesar di dunia cukup disayangkan pemanfaatan tanaman sagu di Indonesia sangat kecil. Pemanfaatan sagu di Indonesia hanya sekitar 15%-20% dari potensi yang ada. Padahal jika dikembangkan secara maksimal tanaman sagu di Indonesia dapat menghasilkan sekitar 25 ton/ha/tahun pati sagu kering (Bintoro 2008). Peta penyebaran tanaman sagu di Indonesia terdapat di daerah timur Indonesia yaitu di daerah pulau Sulawesi, pulau Maluku, dan pulau Papua dengan daerah potensial penghasil yaitu Riau, Sulawesi Utara, Sulawesi Selatan, Sulawesi Tenggara, Maluku, dan Papua.

Secara ekologi tanaman sagu dapat tumbuh pada area rawa-rawa air tawar atau rawa gambut, daerah aliran sungai, sekitar sumber air, dan hutan-hutan rawa. Tanaman sagu dapat tumbuh di daerah yang marjinal dan rawa-rawa yang tidak memungkinkan tanaman pangan dan tanaman perkebunan untuk tumbuh optimal. Tanaman sagu juga dapat tumbuh di daerah tergenang sampai pada daerah dengan ketinggian 700 meter di atas permukaan laut (Louhenapessy 1994).

Tanaman sagu sebagai sumber karbohidrat dan sumber pati dapat digunakan sebagai bahan baku pembuatan sirup glukosa. Tanaman sagu memiliki keuntungan sebagai bahan baku pembuatan sirup glukosa karena tanaman sagu yang memiliki daya adaptasi yang tinggi dan jika dibudidayakan secara optimal dapat menghasilkan 25 ton/ha/tahun lebih tinggi dibandingkan ubi kayu yang hanya menghasilkan 1,5 ton/ha/tahun, kentang 2,5 ton/ha/tahun, dan jagung 5,5 ton/ha/tahun (Djoefrie et al. 2013).

Empulur sagu memiliki kandungan terbesar berupa pati sebesar 83,5%, sisanya berupa lemak kasar, serat kasar, abu, protein, pentosan, asam organik, dan air (Fuji et al. 1986). Pati sagu didapatkan dengan cara ekstraksi empulur sagu, ekstraksi dilakukan untuk mendapatkan kandungan patinya saja dan membuang kandungan lainnya. Sehingga pada saat proses hidrolisis yang akan diubah menjadi sirup glukosa hanya patinya saja. Namun, jika proses ekstraksi dihilangkan dan langsung dilakukan hidrolisis pada empulur sagu maka kandungan selain pati akan ikut dalam proses hidrolisis. Ampas sagu masih mengandung pati sekitar 52,89% (Nurkurnia 1989). Kandungan pati pada ampas sangat tergantung pada teknik ekstraksi dan rasping effect-nya. Karena itu, ampas sagu masih berpotensi untuk dimanfaatkan sebagai sumber pati dalam pembuatan sirup glukosa.

Sirup glukosa merupakan suatu larutan yang diperoleh dari pati melalui proses hidrolisis, kemudian dilakukan pemurnian dan pemekatan sampai tingkat tertentu. Sirup glukosa banyak digunakan sebagai bahan baku dalam industri makanan, industri farmasi, dan industri kimia. Pada industri makanan, sirup glukosa digunakan sebagai bahan pemanis, biasa digunakan dalam minuman soda, permen, dan selai. Proses pembuatan sirup glukosa yang umum dilakukan yaitu mengekstraksi empulur sagu untuk mendapatkan patinya. Namun pada penelitian ini akan dilakukan pembuatan sirup glukosa tanpa melakukan proses ekstraksi pada sagu. Dengan pemotongan proses

2

ekstraksi pada sagu dapat mengurangi biaya sebanyak Rp 5000/hari/kg, mengurangi penggunaan air sebanyak 3 l air untuk 1 kg bahan dan mengurangi waktu pada proses pembuatan sirup glukosa.

Terdapat dua metode dalam proses hidrolisis pembuatan sirup glukosa. Metode pertama disebut hidrolisis asam dan metode kedua disebut hidrolisis enzim. Pembuatan sirup glukosa pada metode hidrolisis asam menggunakan suatu senyawa asam yaitu HCl, sedangkan pada pembuatan sirup glukosa dengan metode hidrolisis enzim terdiri dari dua tahap yaitu tahap likuifikasi dengan menggunakan α–amilase dan tahap sakarifikasi dengan menggunakan Dextrozyme (Chaplin dan Buckle 1990). Proses hidrolisis asam memiliki keuntungan karena tidak memerlukan peralatan yang sangat rumit. Namun, hidrolisis asam juga memiliki kerugian yaitu peralatan yang digunakan memerlukan spesifikasi khusus harus tahan korosi dan hasil produksi sirup glukosa yang dihasilkan memiliki tingkat kemanisan yang lebih rendah karena nilai ekuivalen dekstrosanya rendah. Hidrolisis enzim memiliki kerugian berupa peralatan yang digunakan cukup rumit. Keuntungan hidrolisis enzim yaitu produk sirup glukosa yang dihasilkan memiliki tingkat kemanisan yang tinggi, lebih spesifik prosesnya dan produk yang dihasilkan sesuai dengan yang diinginkan. Kondisi proses yang dapat dikontrol, biaya pemurnian lebih murah serta dihasilkan lebih sedikit produk samping dan abu serta kerusakan warna yang dapat diminimalkan.

Perumusan Masalah

Proses hidrolisis empulur sagu secara langsung dapat menghemat penggunaan biaya, air, dan energi, sedangkan pemanfaatan ampas sagu dengan kandungan pati yang masih tinggi dapat meningkatkan nilai tambah limbah agroindustri.

Tujuan Penelitian

Penelitian ini memiliki tujuan yaitu mendapatkan sirup glukosa dari hasil hidrolisis pati sagu secara langsung dari empulur batang dan ampas sagu menggunakan hidrolisis asam dan enzim.

.

Manfaat Penelitian

Penelitian ini dapat memperlihatkan karakteristik sirup glukosa dari bahan empulur sagu, ampas sagu dan pati sagu sehingga dapat memanfaatkan semua komponen dalam tanaman sagu lebih baik untuk dibuat menjadi sirup glukosa.

Ruang Lingkup Penelitian

1. Bahan baku yang akan digunakan untuk pembuatan sirup glukosa adalah empulur sagu dan ampas sagu dari unit pengolahan pati sagu di Bogor dan sebagai pembanding digunakan pati sagu alami.

2. Pembuatan sirup glukosa dilakukan secara hidrolisis asam menggunakan HCl dan enzimatis menggunakan α-amilase dan dextrozyme.

3

METODE

Bahan

Bahan yang digunakan dalam penelitian ini adalah empulur sagu, ampas sagu, dan pati sagu, α-amilase dari Termamyl NOVO enzyme, dan dextrozyme, CaCO3, NaOH,

HCl, H2SO4, arang aktif, pereaksi DNS, fenol, soluble starch, glukosa standar serta

bahan-bahan kimia lainnya yang digunakan untuk analisis pendahuluan dan analisis produk sirup glukosa.

Alat

Peralatan yang digunakan dalam penelitian ini adalah water bath incubator, otoklaf, spektrofotometer, neraca analitik, pH-meter, oven, hot plate, penangas, penyaring vakum, corong Buchner, termometer, stirrer, oven, tanur, labu Kjeldahl, desikator, Soxhlet dan peralatan gelas untuk analisis.

Metode Penelitian

1. Persiapan Bahan Baku

Empulur sagu berasal dari batang sagu. Proses pembuatan empulur sagu dimulai dengan memotong batang sagu menjadi lebih kecil yang kemudian diparut menjadi tepung. Tepung empulur sagu hasil parutan yang masih kasar selanjutnya diperkecil ukurannya dengan menggunakan hammer mill hingga diperoleh ukuran tepung empulur sagu ± 35 mesh. Ampas sagu dibuat dari hasil samping atau limbah dari proses pembuatan pati sagu dikeringkan dan digiling hingga halus ayakan ± 30 mesh.

2. Karakteristik Empulur Sagu, Ampas Sagu, dan Pati Sagu

Bahan baku berupa empulur sagu, ampas sagu, dan pati sagu dianalisis komponen proksimatnya, berupa kadar air, kadar abu, kadar serat, kadar protein, kadar lemak, karbohidrat by difference dan kadar pati. Prosedur analisis selengkapnya disajikan pada Lampiran 1.

3. Hidrolisis Asam

Empulur, ampas sagu dan pati sagu dalam air (30% b/v) diturunkan pH-nya dengan HCl 0,1% hingga pH 2. Labu erlenmeyer ditutup dengan plastik dan diikat menggunakan karet kuat-kuat. Suspensi pati dihidrolisis dalam otoklaf suhu 121oC selama 1 jam. Setelah dihidrolisis larutan diuji dengan iod untuk menguji apakah masih terdapat pati. Kemudian pH larutan dinaikkan dengan NaOH 1 N hingga pH netral. Untuk menjernihkan sirup glukosa digunakan arang aktif sebanyak 2% bobot pati, kemudian dipanaskan pada suhu 80oC selama 1 jam sambil diaduk, kemudian disaring dengan menggunakan kertas saring Whatman No. 41

4

4. Hidrolisis Enzimatis

Empulur, ampas sagu dan pati sagu dalam larutan CaCO3 200 ppm (10% b/v)

diatur pH-nya dengan HCl 0,1% hingga pH 5,2. Panaskan selama 5 menit dalam suhu 1050C di-otoklaf, kemudian tambahkan α–amilase sebanyak 1,75 U/g pati. Campuran kemudian dikondisikan pada suhu 95oC selama 3 jam pada water bath shaker. Proses selanjutnya campuran ini diatur pH-nya hingga 4,5 dan ditambahkan dextrozyme sebanyak 0,3 U/g pati. Campuran dikondisikan pada suhu 600C selama 72 jam dengan

water bath shaker. Tahap terakhir dilakukan pemurnian dengan arang aktif dan

dipanaskan 800C selama 1 jam dalam otoklaf dan disaring menggunakan kertas saring

Whatman No. 41.

5. Karakterisasi Produk Sirup Glukosa yang Dihasilkan

Analisis sirup glukosa yang dihasilkan melalui hidrolisis asam dan hidrolisis enzimatis, berupa nilai DE, nilai DP, rendemen, kadar abu, kadar bahan kering, kejernihan, kadar gula pereduksi dan kadar total gula. Prosedur analisis karakteristik sirup glukosa disajikan pada Lampiran 2.

Rancangan Percobaan

Rancangan percobaan yang digunakan pada pembuatan sirup glukosa adalah desain rancangan acak lengkap untuk masing-masing metode hidrolisis yaitu hidrolisis asam dan enzimatis. Satu factor perlakuan (jenis sample) dengan 3 taraf pada setiap metode hidrolisis, yaitu pati sagu, empulur sagu dan ampas sagu. Setiap unit percobaan dilakukan 3 ulangan. Model matematika untuk rancangan percobaan penelitian ini adalah:

Yij = µ + Pi+ εij

Keterangan:

Yij = variabel yang akan dianalisis µ = nilai rata-rata umum

Pi = perlakuan terhadap jenis sampel ke-i ε = galat

i = taraf perlakuan i = 1,2,3 j = Ulangan j = 1,2,3

5

HASIL DAN PEMBAHASAN

Komponen Kimia Bahan Baku

Tanaman sagu yang sudah ditebang dan bagian batangnya yang merupakan sumber pati dan karbohidrat biasa disebut empulur sagu. Pada umur 11 tahun merupakan waktu tanaman sagu untuk dipanen karena memiliki kandungan pati sekitar 15%–20% dan merupakan kandungan tertinggi pati pada empulur sagu. Setelah melewati masa panen kandungan pati pada empulur sagu akan menurun karena lewat masa panen ketika mulai terbentuknya primordia bunga pati pada tanaman sagu akan digunakan untuk energi dalam pembentukan bunga dan buah. Para petani dapat mengetahui rendemen pati tertinggi pada tanaman sagu dengan melihat mulai terbentuknya primordia bunga (Haryanto dan Pangloli 1992).

Pati sagu merupakan pati yang diperoleh dari hasil tahapan proses ekstraksi empulur sagu dengan dibantu air sebagai perantara. Tahapan proses pengolahan pati sagu secara tradisional meliputi : penebangan pohon, pemotongan dan pembelahan, penokokkan atau pemarutan, pemerasan, penyaringan, pengendapan dan pengemasan (Haryanto dan Pangloli 1992). Dalam satu pohon sagu dapat dihasilkan sekitar 100 kg – 600 kg Pati dengan rendemen maksimal sekitar 15% (Miftahorrochman dan Novarianto 2003).

Pati merupakan homopolimer glukosa yang berikatan dengan ikatan α–glikosidik. Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas, fraksi terlarut disebut amilosa dan fraksi tidak terlarut disebut amilopektin. Amilosa mempunyai struktur lurus dengan ikatan α-(1,4)-D-glikosidik sedangkan amilopektin mempunyai struktur bercabang dengan ikatan α-(1,6)-D-glikosidik sebanyak 4–5% dari berat total. Tabel 1 memperlihatkan komponen proksimat dan kandungan pati dari empulur sagu dan ampas sagu. Pati merupakan komponen yang dominan pada empulur dan ampas, namun sebagai limbah ampas mengandung serat dalam jumlah besar.

Tabel 1 Komposisi kimia pati sagu, empulur sagu, dan ampas sagu

Komposisi kimia Pati sagu Empulur sagu Ampas sagu

Kadar air (% bb) 15,82 10,52 9,12

Kadar abu (% bk) 0,12 1,18 7,59

Kadar lemak kasar (% bk) 1,82 1,35 2,04

Kadar Protein (% bk) 0,19 0,49 0,86

Kadar serat kasar (% bk) 0,19 3,34 15,34

Kadar karbohidrat (by difference) (% bk) 82,05 86,46 80,39

Kadar pati (% bk) 97,83 86,00 55,33

Kadar air adalah persentase kandungan air suatu bahan yang dapat dinyatakan berdasarkan berat basah (wet basis) atau berdasarkan berat kering (dry basis). Kadar air berat basah mempunyai batas maksimum teoritis 100%, sedangkan kadar air berdasarkan berat kering dapat lebih dari 100% (Syarif dan Halid 1993). Kadar air tertinggi didapatkan oleh pati sagu (15,82%) ini cukup tinggi karena menurut SNI kadar air maksimum pati sagu hanya diperbolehkan berkadar 13%. Kadar air pati sagu yang tinggi disebabkan kurang maksimumnya proses pengeringan dan faktor penyimpanan

6

yang cukup lama. Kadar air empulur sagu menurut Fuji et al (1986). berkadar 9-12% tidak berbeda jauh dengan hasil yang didapatkan dari penelitian ini yaitu sebesar 10,52%.

Kadar abu merupakan campuran dari komponen anorganik atau mineral yang terdapat pada suatu bahan. Kadar abu tertinggi didapatkan oleh ampas (7,59%). Hal ini karena ampas sagu memiliki kandungan terbesar berupa selulosa, hemiselulosa dan lignin. Kadar abu empulur sagu dan pati sagu sangat rendah hanya 1,18% untuk empulur dan 0,12% untuk pati sagu. Menurut SNI kadar abu maksimum pati sagu 0,5% dan menurut hasil penelitian Fuji et al (1986). kadar abu empulur sagu sebesar 3,2-4%. Kadar lemak kasar dan kadar protein ketiga bahan sangat kecil ini sesuai karena ketiga bahan berasal dari batang sagu yang merupakan tumbuhan. Tumbuhan memiliki kadar lemak kasar dan kadar protein rendah karena memliki kadar serat yang tinggi. Namun, tidak semua jenis tumbuhan memiliki kadar lemak kasar rendah seperti biji cokelat memiliki kadar lemak tinggi atau biji kedelai yang memiliki kadar protein tinggi.

Serat kasar merupakan komponen yang terdiri atas dinding sel, pektin, selulosa, hemiselulosa, dengan sedikit lignin dan pentosan (Sudharmaji 1996). Kadar serat tertinggi didapatkan oleh ampas sagu (15,34%), alasannya sama dengan kadar abu karena ampas merupakan jaringan tanaman memiliki kandungan terbesar berupa selulosa, hemiselulosa dan lignin. Kadar serat kasar empulur sagu sebesar 3,34% lebih besar dibandingkan kadar serat kasar pati sagu yang hanya 0,19% hal ini dikarenakan pati sagu telah mengalami proses ekstraksi dan terpisah dari ampas, sedangkan pada empulur sagu, bagian pati dan serat ampas belum dipisah sehingga kandungan serat masih tinggi.

Kadar pati merupakan kandungan amilosa dan amilopektin yang terdapat dalam suatu bahan. Kadar pati pada penelitian ini sangat penting karena kadar pati menunjukkan jumlah pati yang dapat dikonversi menjadi glukosa sebagai bahan baku sirup glukosa. Ketiga bahan baku memiliki kadar pati yang tinggi. Empulur memiliki kadar pati sebesar 86% hampir sama dengan hasil penelitian Fuji et al (1986). (81,51% – 84,74%). Pati sagu memliki kadar pati sebesar 97,83% dan ampas sagu memiliki kadar pati sebesar 55,33%.

Hidrolisis Asam

Hidrolisis asam merupakan proses pemecahan pati secara acak yang tidak dipengaruhi oleh keberadaan ikatan α-1,6-D-glukosidik. Menurut Wurzburg (1986), hidrolisis dengan asam akan lebih sensitif pada ikatan α-1,4-D-glukosidik dibanding ikatan α-1,6-D-glukosidik. Namun struktur linier dengan ikatan α-(1,4) terdapat pada bagian kristalin, bagian ini tersusun sangat rapat sehingga sangat sukar dimasuki air dan asam. Bagian amorf walaupun tersusun oleh ikatan α-(1,6) namun merupakan daerah yang kurang padat dan mudah dimasuki air sehingga akan memudahkan penetrasi dan hidrolisis asam terhadap granula pati. Pada hidrolisis asam proses pemutusan rantai-rantai polisakarida menjadi rantai-rantai yang pendek menggunakan senyawa asam sebagai katalisnya.

Proses hidrolisis asam memiliki keuntungan karena tidak memerlukan peralatan yang sangat rumit. Namun, hidrolisis asam juga memiliki kerugian yaitu peralatan yang digunakan memerlukan spesifikasi khusus harus tahan korosi dan hasil produksi sirup glukosa yang dihasilkan memiliki tingkat kemanisan yang lebih rendah karena nilai ekuivalen dekstrosanya rendah. Peningkatan ekuivalen dektrosa disamping terjadi

7 degradasi karbohidrat, juga terjadi rekombinasi produk degradasi yang dapat mempengaruhi warna dan rasa (Berghmans 1981).

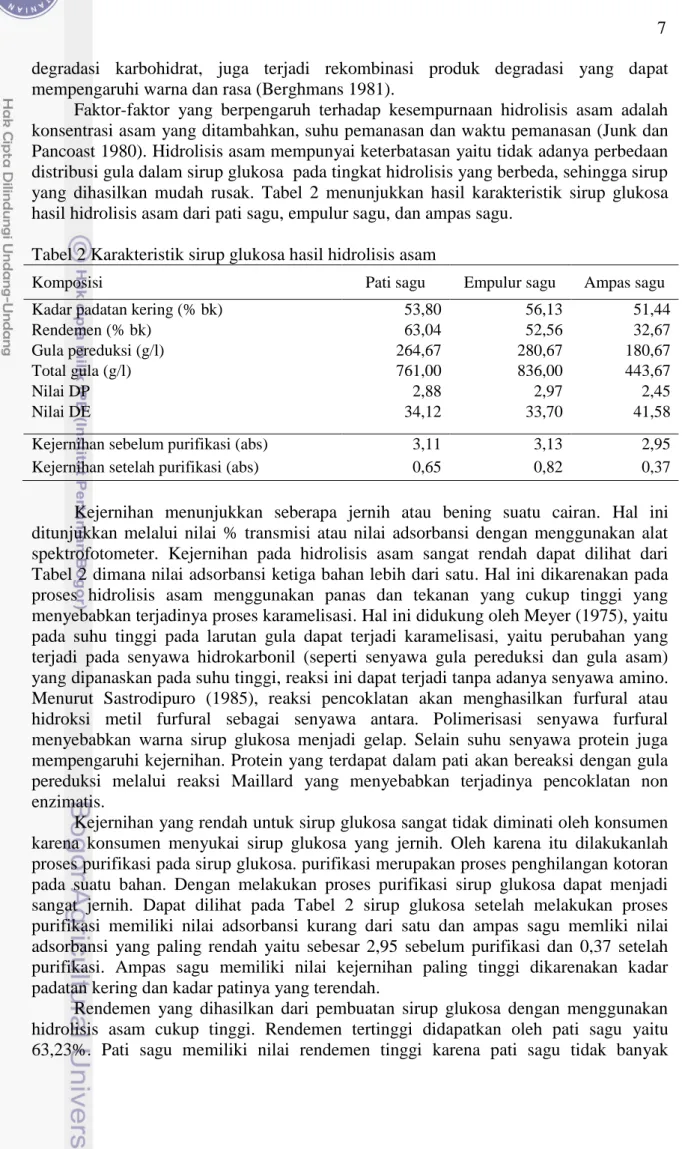

Faktor-faktor yang berpengaruh terhadap kesempurnaan hidrolisis asam adalah konsentrasi asam yang ditambahkan, suhu pemanasan dan waktu pemanasan (Junk dan Pancoast 1980). Hidrolisis asam mempunyai keterbatasan yaitu tidak adanya perbedaan distribusi gula dalam sirup glukosa pada tingkat hidrolisis yang berbeda, sehingga sirup yang dihasilkan mudah rusak. Tabel 2 menunjukkan hasil karakteristik sirup glukosa hasil hidrolisis asam dari pati sagu, empulur sagu, dan ampas sagu.

Tabel 2 Karakteristik sirup glukosa hasil hidrolisis asam

Komposisi Pati sagu Empulur sagu Ampas sagu

Kadar padatan kering (% bk) 53,80 56,13 51,44

Rendemen (% bk) 63,04 52,56 32,67

Gula pereduksi (g/l) 264,67 280,67 180,67

Total gula (g/l) 761,00 836,00 443,67

Nilai DP 2,88 2,97 2,45

Nilai DE 34,12 33,70 41,58

Kejernihan sebelum purifikasi (abs) 3,11 3,13 2,95

Kejernihan setelah purifikasi (abs) 0,65 0,82 0,37

Kejernihan menunjukkan seberapa jernih atau bening suatu cairan. Hal ini ditunjukkan melalui nilai % transmisi atau nilai adsorbansi dengan menggunakan alat spektrofotometer. Kejernihan pada hidrolisis asam sangat rendah dapat dilihat dari Tabel 2 dimana nilai adsorbansi ketiga bahan lebih dari satu. Hal ini dikarenakan pada proses hidrolisis asam menggunakan panas dan tekanan yang cukup tinggi yang menyebabkan terjadinya proses karamelisasi. Hal ini didukung oleh Meyer (1975), yaitu pada suhu tinggi pada larutan gula dapat terjadi karamelisasi, yaitu perubahan yang terjadi pada senyawa hidrokarbonil (seperti senyawa gula pereduksi dan gula asam) yang dipanaskan pada suhu tinggi, reaksi ini dapat terjadi tanpa adanya senyawa amino. Menurut Sastrodipuro (1985), reaksi pencoklatan akan menghasilkan furfural atau hidroksi metil furfural sebagai senyawa antara. Polimerisasi senyawa furfural menyebabkan warna sirup glukosa menjadi gelap. Selain suhu senyawa protein juga mempengaruhi kejernihan. Protein yang terdapat dalam pati akan bereaksi dengan gula pereduksi melalui reaksi Maillard yang menyebabkan terjadinya pencoklatan non enzimatis.

Kejernihan yang rendah untuk sirup glukosa sangat tidak diminati oleh konsumen karena konsumen menyukai sirup glukosa yang jernih. Oleh karena itu dilakukanlah proses purifikasi pada sirup glukosa. purifikasi merupakan proses penghilangan kotoran pada suatu bahan. Dengan melakukan proses purifikasi sirup glukosa dapat menjadi sangat jernih. Dapat dilihat pada Tabel 2 sirup glukosa setelah melakukan proses purifikasi memiliki nilai adsorbansi kurang dari satu dan ampas sagu memliki nilai adsorbansi yang paling rendah yaitu sebesar 2,95 sebelum purifikasi dan 0,37 setelah purifikasi. Ampas sagu memiliki nilai kejernihan paling tinggi dikarenakan kadar padatan kering dan kadar patinya yang terendah.

Rendemen yang dihasilkan dari pembuatan sirup glukosa dengan menggunakan hidrolisis asam cukup tinggi. Rendemen tertinggi didapatkan oleh pati sagu yaitu 63,23%. Pati sagu memiliki nilai rendemen tinggi karena pati sagu tidak banyak

8

menghasilkan waste product berupa ampas, sedangkan empulur sagu dan pati sagu menghasilkan banyak waste product.

Nilai DE dapat mengindikasikan sebagai persentase pati yang dapat dicerna dari keseluruhan total karbohidrat dalam pati. Nilai DE tertinggi yaitu ampas sagu sebesar 41,58%, hal ini berarti kemampuan pati sagu untuk dicerna dalam sistem pencernaan cukup tinggi, pati akan lebih cepat dikonversi menjadi monomer-monomer penyusunnya untuk diubah menjadi energi. Nilai DP berkaitan dengan nilai DE, semakin tinggi nilai DE semakin rendah nilai DP. DP menunjukkan jumlah unit monomer dalam satu molekul. Pada hidrolisis asam nilai DP yang dihasilkan berkisar antara 2,45 – 2,97 dengan nilai tertinggi terdapat pada empulur sagu (2,97). Ini berarti pada hidrolisis asam menghasilkan maltosa dan maltotriosa.

Hasil analisa sidik ragam hasil penelitian sirup untuk metode hidrolisis asam menunjukkan kejernihan setelah purifikasi, kadar padatan kering, rendemen, gula pereduksi, total gula, nilai DP dan nilai DE berbeda nyata. Hasil sidik analisa ragam dapat dilihat pada Lampiran 3.

Hidrolisis Enzim

Tipe hidrolisis kedua yaitu hidrolisis enzim. Hidrolisis enzim merupakan proses pemutusan rantai polisakarida menjadi rantai pendek menggunakan katalis enzim. Hidrolisis secara enzimatis memiliki perbedaan mendasar dibandingkan hidrolisis dengan asam. Hidrolisis dengan asam akan memutus rantai polimer secara acak, sedangkan hidrolisis enzimatis akan memutus rantai polimer secara spesifik pada percabangan tertentu (Norman 1981).

Hidrolisis enzim memiliki kerugian berupa peralatan yang digunakan cukup rumit. Keuntungan hidrolisis enzim yaitu produk sirup glukosa yang dihasilkan memiliki tingkat kemanisan yang tinggi, lebih spesifik prosesnya dan produk yang dihasilkan sesuai dengan yang diinginkan. Kondisi proses yang dapat dikontrol, biaya pemurnian lebih murah serta dihasilkan lebih sedikit produk samping dan abu serta kerusakan warna yang dapat diminimalkan (Norman 1981).

Pembuatan sirup glukosa dengan hidrolisis enzim terdiri atas tiga tahapan yaitu gelatinisasi, likuifikasi dan sakarifikasi. Gelatinisasi merupakan pembentukan suspensi kental dari granula pati, likuifikasi merupakan proses hidrolisis pati parsial yang ditandai dengan menurunnya viskositas (Chaplin dan Buckle 1990). Proses likuifikasi mencairkan gel dan menghidrolisis pati menjadi molekul yang lebih kecil dengan produk yang dihasilkan yaitu dekstrin.

Selanjutnya dilakukan proses sakarifikasi. Sakarifikasi merupakan proses mengkonversi oligosakarida menjadi glukosa. pada tahap sakarifikasi oligosakarida hasil dari proses likuifikasi diubah menjadi glukosa dengan bantuan enzim amiloglukosidase. Faktor penting dalam proses sakarifikasi yaitu dosis enzim dan waktu pemanasan (Berghmans 1981).

Enzim α-amilase (1,4 α-glukan–glukanohidrolase) merupakan enzim ekstraseluler yang mampu menghidrolisis ikatan α-1,4 glikosidik pada pati. Proses hidrolisis pati oleh α-amilase berlangsung dua tahap yaitu degradasi amilosa dan degradasi amilopektin. Degradasi amilosa menghasilkan maltosa dan maltotriosa, kemudian penguraian membentuk glukosa dan maltosa sebagai hasil akhir. Suatu bagian kecil bisa tertinggal sebagai campuran polisakarida yang tidak terhidrolisis disebut α – dekstrin.

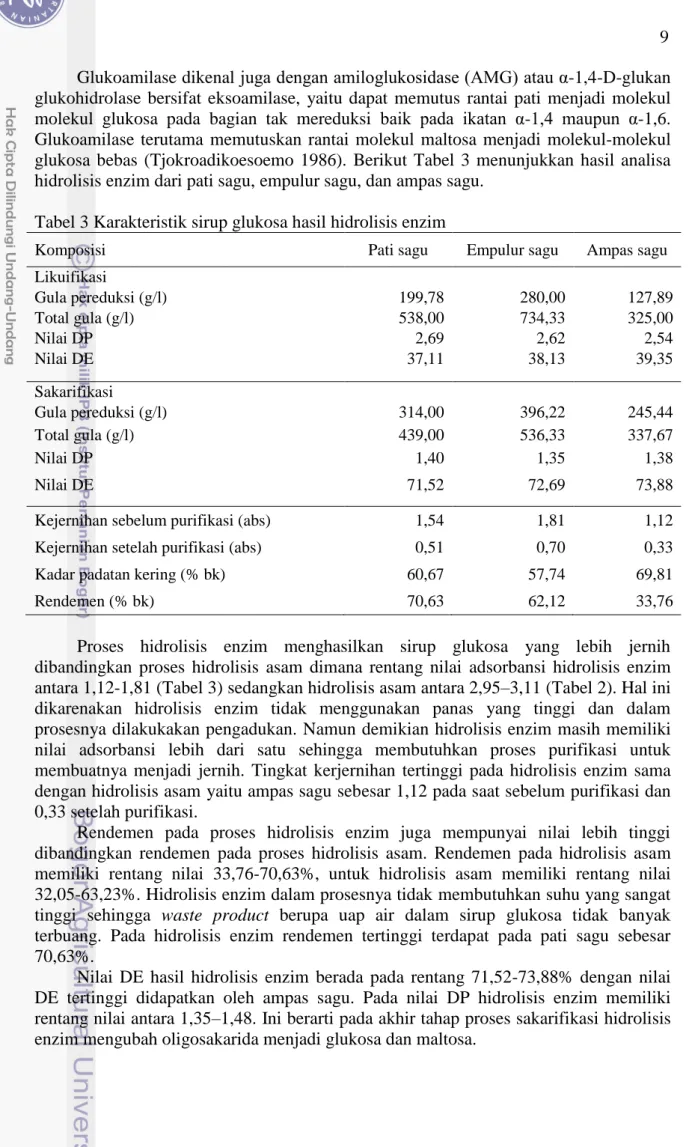

9 Glukoamilase dikenal juga dengan amiloglukosidase (AMG) atau α-1,4-D-glukan glukohidrolase bersifat eksoamilase, yaitu dapat memutus rantai pati menjadi molekul molekul glukosa pada bagian tak mereduksi baik pada ikatan α-1,4 maupun α-1,6. Glukoamilase terutama memutuskan rantai molekul maltosa menjadi molekul-molekul glukosa bebas (Tjokroadikoesoemo 1986). Berikut Tabel 3 menunjukkan hasil analisa hidrolisis enzim dari pati sagu, empulur sagu, dan ampas sagu.

Tabel 3 Karakteristik sirup glukosa hasil hidrolisis enzim

Komposisi Pati sagu Empulur sagu Ampas sagu

Likuifikasi Gula pereduksi (g/l) 199,78 280,00 127,89 Total gula (g/l) 538,00 734,33 325,00 Nilai DP 2,69 2,62 2,54 Nilai DE 37,11 38,13 39,35 Sakarifikasi Gula pereduksi (g/l) 314,00 396,22 245,44 Total gula (g/l) 439,00 536,33 337,67 Nilai DP 1,40 1,35 1,38 Nilai DE 71,52 72,69 73,88

Kejernihan sebelum purifikasi (abs) 1,54 1,81 1,12

Kejernihan setelah purifikasi (abs) 0,51 0,70 0,33

Kadar padatan kering (% bk) 60,67 57,74 69,81

Rendemen (% bk) 70,63 62,12 33,76

Proses hidrolisis enzim menghasilkan sirup glukosa yang lebih jernih dibandingkan proses hidrolisis asam dimana rentang nilai adsorbansi hidrolisis enzim antara 1,12-1,81 (Tabel 3) sedangkan hidrolisis asam antara 2,95–3,11 (Tabel 2). Hal ini dikarenakan hidrolisis enzim tidak menggunakan panas yang tinggi dan dalam prosesnya dilakukakan pengadukan. Namun demikian hidrolisis enzim masih memiliki nilai adsorbansi lebih dari satu sehingga membutuhkan proses purifikasi untuk membuatnya menjadi jernih. Tingkat kerjernihan tertinggi pada hidrolisis enzim sama dengan hidrolisis asam yaitu ampas sagu sebesar 1,12 pada saat sebelum purifikasi dan 0,33 setelah purifikasi.

Rendemen pada proses hidrolisis enzim juga mempunyai nilai lebih tinggi dibandingkan rendemen pada proses hidrolisis asam. Rendemen pada hidrolisis asam memiliki rentang nilai 33,76-70,63%, untuk hidrolisis asam memiliki rentang nilai 32,05-63,23%. Hidrolisis enzim dalam prosesnya tidak membutuhkan suhu yang sangat tinggi sehingga waste product berupa uap air dalam sirup glukosa tidak banyak terbuang. Pada hidrolisis enzim rendemen tertinggi terdapat pada pati sagu sebesar 70,63%.

Nilai DE hasil hidrolisis enzim berada pada rentang 71,52-73,88% dengan nilai DE tertinggi didapatkan oleh ampas sagu. Pada nilai DP hidrolisis enzim memiliki rentang nilai antara 1,35–1,48. Ini berarti pada akhir tahap proses sakarifikasi hidrolisis enzim mengubah oligosakarida menjadi glukosa dan maltosa.

10

Hasil analisa sidik ragam hasil penelitian sirup untuk metode hidrolisis enzim menunjukkan kejernihan sebelum purifikasi, kejernihan setelah purifikasi, kadar padatan kering, rendemen, gula pereduksi, total gula, nilai DP dan nilai DE berbeda nyata. Hasil sidik analisa ragam dapat dilihat pada Lampiran 4.

SIMPULAN DAN SARAN

SimpulanKomponen kimia dari pati sagu, ampas sagu, dan pati sagu menunjukkan kandungan pati tertinggi terdapat pada pati sagu dengan nilai 97,83%, kemudian empulur sagu sebesar 86% dan terakhir ampas sagu sebesar 55,33%. Sirup glukosa hasil hidrolisis asam memiliki kejernihan yang lebih rendah dibandingkan hasil hidrolisis enzim. Ampas sagu menjadi bahan yang memiliki nilai kejernihan tertinggi baik dari hasil hidrolisis asam maupun hidrolisis enzim. Rendemen sirup glukosa hasil hidrolisis enzim juga ternyata lebih tinggi dibandingkan hidrolisis asam. Rendemen tertinggi terdapat pada pati sagu baik dari hasil hidrolisis asam maupun hidrolisis enzim. Nilai De produk hidrolisis asam lebih rendah dibandingkan hidrolisis enzim. Namun nilai De teringgi dihasilkan dari ampas sagu. Produk yang dihasilkan dari hasil hidrolisis asam masih berupa campuran dengan nilai DP 2,45-2,97, sedangkan hasil hidrolisis enzimatis setelah sakarifikasi menghasilkan produk campuran dengan nilai DP 1,35-1,40.

Saran

Pembuatan sirup glukosa dengan bahan baku ampas sagu cukup sulit karena suspensi yang dihasilkan antara ampas sagu dan air tidak menghasilkan cairan namun berupa padatan. Terutama pada saat melakukan hidrolisis enzim. Suspensi yang berupa padatan akan sulit memaksimalkan kerja enzim karena pencampuran tidak sempurna. Sehingga diperlukan perlakuan khusus pada pembuatan suspensis sehingga menjadi berupa cairan.

DAFTAR PUSTAKA

Akyuni D. 2004. Pemanfaatan pati sagu (Metroxylon sp.) untuk pembuatan sirup

glukosa menggunakan α-amilase dan amiloglukosidase [Skripsi]. Bogor:

Departemen Teknologi Industri Pertanian, Fakultas Teknologi Pertanian Institut Pertanian Bogor.

AOAC. 1999. Artificial Methods of Analysis of Association of Analytical Chemist. New York.

Apriyanto A, Dedi F, Puspitasari NL, Sedarnawati, Budiyanto S. 1989. Analisis

Pangan. Bogor: PAU IPB.

Bintoro M.H. 2008. Bercocok Tanam Sagu. IPB Press, Bogor.

Berghmans E. 1981. Starch Hydrolysates : Improved Sweetener Obtained by The Used

of Enzymes. Denmark: Novo Industri AS, Novo Alle.

11 Djoefrie MHB, Syafruddin SA, Dewi RK dan Ahyuni Destieka. 2013. Sagu Mutiara

Hijau Khatulistiwa yang Dilupakan. Bogor Digreat Publishing.

Dubois M, Gilles K, A Hamilton J, K Rebers PA, Smith F. 1956. Colorimetric method for determination of sugars and retard substances. Anal Chem. 28:350.

Falch M. 1997. Sago palm Metroxylon sagu Rottb. Promoting the Conservation and Use of Underutilizied and Neglected Crops. 13. International Plant Genetic Resources Institute, Rome-Italy. 76.

Fridayani. 2006. Produksi Sirup Glukosa dari Pati Sagu yang Berasal dari Beberapa

Wilayah di Indonesia [Skripsi]. Fakultas Teknologi Pertanian. Institut Pertanian

Bogor.

Fuji S, S Kishihara, M Komoto. 1986. Studies on Improvement of Sago Starch Quality. Proceeding Third International Sago Symposium: 186-192.

Haryanto B, Pangloli P. 1992. Potensi dan Pemanfaatan Sagu. Kanisius. Yogyakarta. Hizukuri S, Takeda Y, Yasuda M. 1981 Multibranced nature of amylase and action of

debranching enzymes. Carbohydr Res. 94:205.

Juliano BO. 1971. A Simplified Assay for Milled Rice Amylose Measurement. J.

Cereal Sci. Today, 16 : 334-336.

Junk W, Pancoast H. 1980. Handbook of Sugars. Westport: AVI Publishing Company. Louhenapessy JE. 1994. Evaluasi dan Klasifikasi Kesesuaian Lahan Bagi Sagu

Metroxylon sp. [Disertasi]. UGM Yogyakarta.

Miftahorrochman dan H Novarianto. 2003. Jenis-Jenis Sagu Potensial di Sentani, Irian Jaya. Prosiding Seminar Nasional Sagu. Manado. 6 Oktober 2003.

Miller GL. 1959. Use of dinitrosalicylic acid reagent for determinationof reducing sugar.

J Anal Chem. 31: 426-428.

Norman BE. 1981. New Development in Starch Syrup Technology. in. G. G. Birch, N. Blakebrough, dan K. J. Parker (eds.). Enzymes and Food Processing. Applied Science Publ. Ltd., London.

Nurkurnia E. 1989. Hasil Fermentasi Rumen Kambing Kacang Betina dengan

Pemberian Beberapa Tingkat Ampas Sagu (Metroxylon sp.) dalam Ransum.

[Skripsi]. Fakultas Peternakan Institut Pertanian Bogor. Institut Pertanian Bogor. Wibisono G. 2004. Hidrolisis enzimatis pati umbi-umbian Indonesia dengan alfa

amilase (bakterial) dan amilase pankreatin [Skripsi]. Fakultas Teknologi

Pertanian. Institut Pertanian Bogor.

12

Lampiran 1 Prosedur Analisis Karakteristik Empulur Sagu, Ampas Sagu, dan Pati Sagu Kadar Air (AOAC, 1999)

Sampel sebanyak 2 g-5 g dalam cawan alumunium yang telah dikeringkan selama satu jam pada suhu 100oC-105oC dan telah diketahui bobotnya kemudian dipanaskan dalam oven pada suhu 100oC-105oC selama tiga jam. Sampel didinginkan dalam desikator dan ditimbang. Pemanasan dan pendinginan dilakukan kembali sampai bobot sampel konstan. Kadar air dihitung dengan menggunakan rumus sebagai berikut :

Kadar air (%) = Bobot Sampel Awal – Bobot Sampel Akhir × 100% Bobot Sampel Awal

Kadar Abu (AOAC, 1999)

Sampel sebanyak 2 g-5 g dimasukkan dalam cawan porselin yang telah diketahui bobotnya (yang terlebih dahulu dibakar dalam tanur dan didinginkan dalam desikator). Sampel kemudian diarangkan dan dilanjutkan dengan pengabuan dalam tanur pada suhu 600oC. Abu yang diperoleh dihitung dengan rumus sebagai berikut :

Kadar abu (%) = Bobot Abu × 100% Bobot Sampel

Kadar Serat (AOAC, 1999)

Contoh sebanyak 2 g dimasukkan ke dalam Erlenmeyer 250 ml kemudian tambahkan 100 ml H2SO4 0,325 N dan dihidrolisis dalam autoclave selama 15 menit

pada suhu 105°C. Setelah dingin kemudian tambahkan NaOH 1,25 N sebanyak 50 ml dan dihidrolisis kembali dalam autoclave selama 15 menit. Dalam keadaan panas, cairan dalam labu erlenmyer disaring dengan kertas saring tak berabu Whatman No 41 yang telah dikeringkan dan diketahui bobot tetapnya. Endapan yang terdapat pada kertas saring dicuci berturut-turut dengan 25 ml air panas lalu 25 ml H2SO4 0,325 N, kemudian

dengan 25 ml air panas terakhir dengan 25 ml etanol 95%. Kertas saring dikeringkan dalam oven bersuhu 105°C selama 1 jam, lanjutkan lagi sampai bobotnya tetap

Kadar serat (%) = Bobot Kertas dan Serat – Bobot kertas x 100 % Bobot Contoh Awal

Kadar Lemak Kasar Metode Soxhlet (AOAC, 1995)

Labu lemak yang akan digunakan dikeringkan dalam oven, kemudian didinginkan dalam desikator dan ditimbang (A). Sebanyak 5 g sampel dibungkus dalam kertas saring kemudian dimasukkan ke dalam lebu ekstraksi soklet. Alat kondensor diletakkan di atasnya dan labu lemak di bawahnya. Pelarut heksan dimasukkan ke dalam labu lemak secukupnya. Selanjutnya dilakukan refluks selama ± 6 jam sampai pelarut yang turun kembali ke labu lemak berwarna jernih. Pelarut yang ada dalam labu lemak didestilasi dan pelarut ditampung kembali. Kemudian labu lemak yang berisi lemak hasil ekstraksi dipanaskan dalam oven pada suhu 105°C hingga mencapai bobot yang tetap, kemudian didinginkan dalam desikator. Labu bersama lemak di dalamnya ditimbang (B).

13 Kadar Lemak (%) = B-A x 100%

Bobot Contoh (g)

Kadar Pati (AOAC, 1995)

Sampel sebanyak 1 g dimasukkan dalam labu erlenmeyer, kemudian ditambahkan HCl 3% sebanyak 200 ml. Hidrolisis pada suhu 115oC selama 1 jam, kemudian didinginkan. Sampel kemudian dinetralkan dengan NaOH 40%, kemudian ditera dalam labu ukur 250 ml. Pipet 10 ml sampel dan dimasukkan ke dalam erlenmeyer 250 ml dan ditambahkan Luff Schroll sebanyak 25 ml. Sampel dididihkan di bawah pendingin tegak tepat 10 menit setelah mendidih, kemudian didinginkan. Sampel kemudian ditambahkan 20 ml larutan KI 20% dan 25 ml H2SO4 melalui dinding tabung. Titrasi menggunakan

NaSO4 0.1 N, gunakan indikator kanji. Blanko dikerjakan dengan mengganti sampel

dengan aquades.

Kadar Pati (%) = 0,9 x pengenceran x mg monosakarida × 100%

Bobot Sampel (mg)

Kadar Protein (AOAC, 1995)

Sebanyak 0,1 g contoh dimasukkan ke dalam labu Kjeldahl lalu ditambahkan 2,5 ml H2SO4 pekat, 1 g katalis dan beberapa butir batu didih. Laurtan didestruksi hingga

menghasilkan larutan jernih kemudian didinginkan. Larutan hasil destruksi dipindahkan ke alat destilasi dan ditambahkan 15 ml NaOH 50%. Labu erenmeyer yang berisi 25 ml HCl 0,02 N dan 2-4 tetes indikator mengsel (campuran metil merah 0,02% dalam alkohol dan metil biru 0,02% dalam alkohol (2:1) diletakkan di bawah kondensor. Ujung tabung kondensor harus terendam dalam larutan HCl. Destilasi dilakukan sampai volume larutan dalam erlenmeyer mencapai 2 kali volume awal. Ujung kondensor dibilas dengan akuades (ditampung dalam erlenmeyer). Larutan yang berada dalam erlenmeyer dititrasi dengan NaOH 0,02 N hingga diperoleh perubahan warna dari hijau menjadi ungu. Setelah itu dilakukan pula penetapan blanko.

Kadar Protein (%) = (a-b) x N x 0,014 x 6,25 x 100% W

Keterangan :

a = ml NaOH untuk titrasi balnko b = ml NaOH untuk titrasi contoh N = Normalitas NaOH

W = Bobot Contoh (g)

Kadar Karbohidrat (By Difference) Kadar karbohidrat dihitung dengan rumus sebagai berikut : Kadar karbohidrat (%) = 100% - (A+B+C+D)

Dimana : A= Kadar Abu B = Kadar Protein C = Kadar Lemak D = Kadar Air

14

Lampiran 2 Karakterisasi Sirup Glukosa yang Dihasilkan

Kadar Padatan Kering (Apriyantono et al.,1989)

Cawan aluminium dikeringkan menggunakan oven pada suhu 1050C selama 1 jam, kemudian cawan dimasukkan ke dalam desikator sampai dingin kemudian ditimbang. Arang aktif sebanyak 3 g dimasukkan ke dalam cawan yang telah diketahui bobotnya kemudian masukkan sirup glukosa sebanyak 2 g. Sirup glukosa dikeringkan di dalam oven pada suhu 1050C selama 3 jam, kemudian dimasukkan ke dalam desikator sampai dingin dan ditimbang. Sirup glukosa tersebut dipanaskan kembali ke dalam oven selama 15 menit, lalu dilakukan penimbangan ulang, pemanasan dilanjutkan hingga berat konstan.

Rendemen

Rendemen sirup glukosa dihitung sebagai perbandingan bahan kering pati dengan sirup glukosa dalam persentase.

Rendemen (%) = BS x (BK/100) x 100% Bp X (1 – ka/100)

BS : bobot sirup glukosa

BK : kadar bahan kering sirup glukosa BP : bobot bahan yang digunakan Ka : kadar air pati

Kejernihan

Pengukuran kejernihan dilakukan dengan menggunakan spektrofotometer. Contoh sirup dimasukkan dalam kuvet, kemudian dibaca % Transmisi atau adsorbansi pada panjang gelombang 650 nm. Hal yang sama dilakukan pada blanko (akuades).

Analisa Kandungan Gula Pereduksi dengan Metode DNS (Meller, 1959) Penyiapan Pereaksi DNS

Pereaksi DNS dibuat dengan melarutkan 10,6 g asam 3,5 dinitrosalisilat (DNS) dan 19,8 g NaOH ke dalam 1416 ml air, setelah itu ditambah dengan 306 g Na-K tartarat, 7,6 g fenol yang dicairkan pada suhu 50oC dan 8,3 g Na-metabisulfit. Larutan ini diaduk rata, kemudian 3 ml larutan dititrasi dengan HCl 0,1 N dengan indikator fenolftalein. Banyaknya titran berkisar 5-6 ml, jika kurang maka harus ditambahkan 2 g NaOH untuk setiap ml kekurangan HCl 0,1 N.

Penyiapan Gula Pereduksi Glukosa

Contoh yang telah jernih dimasukkan sebanyak 1 ml ke dalam tabung reaksi, kemudian ditambah 3 ml pereaksi DNS dan dipanaskan dalam air mendidih selama 5 menit. Kemudian contoh didinginkan hingga mencapai suhu ruang. Bila diperlukan, contoh diencerkan sampai terukur pada kisaran 20% - 80% transmisi (%T) pada panjang gelombang 550 nm, untuk pengukuran blanko menggunakan aquades. Kurva standar

15 dibuat dengan menggunakan larutan glukosa standar dengan konsentrasi 0, 100, 150, 200, 250 dan 300 ppm (μg/ml). Gambar berikut menunjukkan kurva standar glukosa

Analisa Total Gula Metode Fenol-Sulfat (Dubois et al., 1956)

Sampel sebanyak 1 ml (mengandung [ 100 μg karbohidrat) ditambahkan dengan 0,5 ml larutan fenol dalam aquades [5% (b/v)], dikocok-kocok dengan vortex hingga homogen. Kemudian dilakukan penambahan 2,5 ml larutan H2SO4 pekat, secara

langsung pada bagian permukaan larutan (tanpa menyentuh dinding tabung reaksi). Larutan didiamkan selama 10 menit sebelum dikocok-kocok kembali dengan vortex. Pembacaan nilai absorbansi dilakukan minimal 30 menit setelah pengocokan pada 490 nm. Gambar berikut menunjukkan kurva standar total gula.

Nilai DE (Dextrose Equivalent)

Nilai DE dihitung berdasarkan perbandingan gula pereduksi sampel dengan total gula sampel DE = Gula Pereduksi x 100 Total Gula y = -0,003x + 0,927 R² = 0,992 0,0 0,2 0,4 0,6 0,8 0 50 100 150 200 250 300 A d sor b an si Glukosa (ppm) y = 0,010x - 0,011 R² = 0,995 0 0,2 0,4 0,6 0,8 0 10 20 30 40 50 60 70 80 ad sor b an si Glukosa (ppm)

16

Nilai DP (Derajat Polimerisasi)

Nilai derajat polimerisasi dihitung berdasarkan perbandingan antara total gula dengan gula pereduksi sampel.

DP = Total Gula Gula pereduksi

Lampiran 3 Sidik ragam data hasil penelitian sirup glukosa hidrolisis asam Daftar analisa sidik ragam kejernihan sebelum purifikasi

Sumber Variasi df JK RJK F Sig.

Rata-rata 1 84,886 84,886

Sampel 2 0,70 0,035 3,516 0,131

Kekeliruan 4 0,400 0,100

Total 9 85,099

Daftar analisa sidik ragam kejernihan setelah purifikasi

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 2,382 2,382

Sampel 2 0,205 0,103 2310,250* 0,000

Kekeliruan 4 0,000 4,444 x 10-5

Total 9 2,590

*Berbeda nyata

Uji lanjut Duncan terhadap kejernihan setelah purifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 0,371 A

Pati sagu 0,652 B Empulur sagu 0,820 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam kadar padatan kering

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 26041,353 26041,353

Sampel 2 32,901 16,451 17,229* 0,011

Kekeliruan 4 3,819 0,955

Total 9 26097,143

17 Uji Duncan terhadap kadar padatan kering

Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 51,443 A

Pati sagu 53,803 B Empulur sagu 56,127 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam rendemen

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 21983,993 21983,993

Sampel 2 1428,387 714,193 14720,579* 0,000

Kekeliruan 4 0,472 0,118

Total 9 25253,435

*Berbeda nyata

Uji lanjut Duncan terhadap rendemen Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 32,667 A

Empulur sagu 52,560 B Pati sagu 63,043 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam gula pereduksi

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 527071,160 527071,160 Sampel 2 17311,547 8655,773 903,455* 0,000 Kekeliruan 4 28,323 9,581 Total 9 544897,942 * Berbeda nyata

Uji lanjut Duncan terhadap gula pereduksi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 180,667 A Pati sagu 264,663 B Empulur sagu 280,663 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

18

Daftar analisa sidik ragam total gula

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 4164320,440 4164320,440

Sampel 2 260250,889 130125,44 133,083* 0,000

Kekeliruan 4 3911,111 977,778

Total 9 4441832,000

*Berbeda nyata

Uji Duncan terhadap total gula Sampel Rata-rata Peringkat (α = 0,05)* Ampas sagu 443,667 A

Pati sagu 761,000 B Empulur sagu 836,000 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam nilai DP Sumber Variasi db JK RJK F Sig. Rata-rata 1 68,945 68,945 Sampel 2 0,467 0,234 31,540* 0,004 Kekeliruan 4 0,030 0,007 Total 9 69,558 *Berbeda nyata

Uji lanjut Duncan terhadap nilai DP Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 2,450 A

Pati sagu 2,880 B Empulur sagu 2,973 B

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

19 Daftar analisa sidik ragam nilai DE

Sumber Variasi Db JK RJK F Sig. Rata-rata 1 11967,631 11967,631 Sampel 2 117,812 58,906 17,129* 0,011 Kekeliruan 4 13,760 3,439 Total 9 12117,101 *Berbeda nyata

Uji Duncan terhadap nilai DE Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 33,703 A

Pati sagu 34,117 A

Empulur sagu 41,577 B

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Lampiran 4 Sidik ragam data hasil penelitian sirup glukosa hidrolisis enzim Daftar analisa sidik ragam kejernihan sebelum purifikasi

Sumber Variasi Db JK RJK F Sig.

Rata-rata 1 12,984 12,984

Sampel 2 1,737 0,869 1221,437* 0,000

Kekeliruan 4 0,003 0,001

Total 9 14,732

*Berbeda nyata

Uji Duncan terhadap kejernihan sebelum purifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 1,21 A

Pati sagu 1,54 B Empulur sagu 1,81 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

20

Daftar analisa sidik ragam kejernihan setelah purifikasi

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 3,386 3,386

Sampel 2 0,304 0,152 1825,600* 0,000

Kekeliruan 4 0,000 8,333 x 10-5

Total 9 3,698

*Berbeda nyata

Uji lanjut Duncan terhadap kerjernihan setelah purifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 0,337 A

Pati sagu 0,517 B Empulur sagu 0,707 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam kadar padatan kering

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 35425,514 35425,514

Sampel 2 257,851 118,925 1038,096* 0,000

Kekeliruan 4 0,458 0,115

Total 9 35667,051

*Berbeda nyata

Uji Duncan terhadap kadar padatan kering Sampel Rata-rata Peringkat (α = 0,05)*

Empulur sagu 57,740 A Pati sagu 60,667 B Ampas sagu 69,810 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam rendemen Sumber Variasi db JK RJK F Sig. Rata-rata 1 27688,960 27688,960 Sampel 2 2348,734 1174,367 3210,992* 0,000 Kekeliruan 4 1,463 0,366 Total 9 30039,571

21 *Berbeda nyata

Uji Duncan terhadap rendemen Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 33,760 A

Empulur sagu 62,920 B Pati sagu 70,630 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam gula pereduksi tahap sakarifikasi

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 913298,778 913298,778

Sampel 2 34192,286 17096,143 16782,131* 0,000

Kekeliruan 4 4,075 1,019

Total 9 947520,973

*Berbeda nyata

Uji Duncan terhadap gula pereduksi tahap sakarifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 245,447 A Pati sagu 314,000 B Empulur sagu 396,220 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam total gula sakarifikasi

Sumber Variasi db JK RJK F Sig.

Rata-rata 1 1723969,000 1723969,000

Sampel 2 59210,667 29605,333 88816,000* 0,000

Kekeliruan 4 1,333 0,333

Total 9 1783363,000

*Berbeda nyata

Uji lanjut Duncan terhadap total gula tahap sakarifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Ampas sagu 337,667 A Pati sagu 439,000 B Empulur sagu 536,333 C

22

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam nilai DP tahap sakarifikasi

Sumber Variasi Db JK RJK F Sig.

Rata-rata 1 17,002 17,002

Sampel 2 0,003 0,002 59,200* 0,001

Kekeliruan 4 0,000 2,778 x 10-5

Total 9 17,006

*Berbeda nyata

Uji Duncan terhadap nilai DP tahap sakarifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Empulur sagu 1,350 A Ampas sagu 1,377 B Pati sagu 1,397 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

Daftar analisa sidik ragam nilai DE tahap sakarifikasi

Sumber Variasi Db JK RJK F Sig.

Rata-rata 1 47563,248 47563,248

Sampel 2 8,331 4,166 123,122* 0,000

Kekeliruan 4 0,135 0,034

Total 9 47572,805

*Berbeda nyata

Uji lanjut Duncan terhadap nilai DE tahap sakarifikasi Sampel Rata-rata Peringkat (α = 0,05)*

Pati sagu 71,523 A

Ampas sagu 72,686 B Empulur sagu 73,880 C

* = huruf yang sama menyatakan rata-rata tidak berbeda nyata huruf yang berbeda menyatakan rata-rata berbeda nyata

23

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 04 Juni 1989. Penulis adalah anak pertama dari dua bersaudara dari pasangan Bapak Makmun Karta dan Ibu Ade Sri Sulastri. Penulis menyelesaikan pendidikan di SD Negeri Polisi 01 Bogor pada tahun 2001, Sekolah Lanjutan Pertama di SLTP Negeri 1 Bogor pada tahun 2004 dan pada tahun 2007 penulis menyelesaikan Sekolah Menengah Umum di SMU Negeri 1 Bogor. Penulis melanjutkan pendidikan di Institut Pertanian Bogor pada tahun 2007 melalui jalur PMDK.

Penulis melaksanakan Kegiatan Praktek Lapang pada tahun 2012 di Balai Besar Pengembangan dan Pengendalian Hasil Perikanan. Judul Kegiatan Praktek Lapang Penulis adalah “Kajian Divisi Pengembangan Produk di Balai Besar Pengembangan dan Pengendalian Hasil Perikanan”. Pada tahun 2013, Penulis melaksanakan penelitian sebagai tugas akhir dengan judul “Hidrolisis Pati dari Empulur Sagu dan Ampas Sagu untuk Produksi Sirup Glukosa”.