i

Oleh :

KENES YOHANA

023210099

Disetujui dan disahkan oleh Jurusan Teknik Perminyakan

Disetujui oleh :

Ir. H. Ali Musnal,MT Cio CioMario,ST,MT Pembimbing I Pembimbing II

Disetujui oleh : Disahkan oleh :

Adi Nopriansyah,MT Prof. Dr. Ir. H. Sugeng Wiyono. MMT.IP

ii Bismillah hirrahman nirrahim

Puji dan syukur penulis panjatkan kehadirat sang Maha Pencipta ALLAH S.W.T atas segala limpahan Rahmat dan Hidayah-Nya kapda penulis, sehingga sapat menyelesaikan Tugas Akhir ini dengan judul “ Analisa Pengaruh Water

Cut Pada Sistem Produksi Dengan Menggunakan Analisa Nodal Dilapangan “JK” yang merupakan salah satu syarat agar mendapatkan gelar sarjana di

Fakultas Teknik Jurusan Perminyakan Universitas Islam Riau. Setra shalawat dan salam juga tak lupa penulis ucapkan kepada Nabi Besar Muhammad S.A.W.

Kemudian dengan segala kerendahan hati penulis ingin mengucapkan banyak penghargaan dan terima kasih kepada :

1. Bapak Ir. Ali Musnal, MT selaku Dosen Pembimbing I. 2. Bapak Cio Cio Mario, MT selaku Dosen pembimbing II.

3. Bapak Prof.DR Ir.H. Sugeng Wiyono, MMT.I.PU selaku Dekan Fakultas Teknik Universitas Islam Riau.

4. Sel Seluruh Staf Tata Usaha Teknik Universitas Islam Riau. 5. Seluruh Staf Dosen Teknik Perminyakan Universitas Islam Riau.

6. Papa (Tamsirman) dan mama (Ira Sujarwan) serta adik- adikku (Yuyun, Cici, Yoga) atas kasih sayang, nasihat dan dukungan yang diberikan. 7. Ananda Venesha Aulia Tasya dan Jupriadi, Spd yang telah memberikan

iii langsung kepada penulis dalam meyelesaikan Tugas Akhir ini.

Dalam penulisan Tugas Akhir ini penulis menyadari sepenuhnya bahwa isinya masih jauh dari kesempurnaan dan tak luput dari kesalahan dan kekurangan. Oleh karena itu penulis harapkan kepada semua pihak atas kritik dan sarannya yang bersifat membangun demi kesempurnaan Tugas Akhir ini.

Akhir kata penulis hanya mengharapkan semoga Tugas akhir ini dapat bermanfaat bagi pembaca dan khususnya penulis sendiri sebagai mana mestinya.

Pekanbaru, Juli 2010 Penulis

iv

KENES YOHANA 023210099

Abstrak

Menggunakan analisa pada sistem produksi sangat penting dalam menghitung besarnya pengaruh water cut pada sistem produksi dan menghitung kehilangan tekanan yang terjadi pada komponen. Kehilangan tekanan yang terjadi bukan hanya laju alir tetapi bisa juga karena besarnya water cut. Sistem analisa nodal merupakan metode yang paling mudah digunakan untuk memperbaiki kinerja sumur. Prosedur untuk menentukan kehilangan tekanan yang digunakan adalah korelasi Hagedorn dan Brown dengan menentukan IPR inflow dan IPR outflow nya.

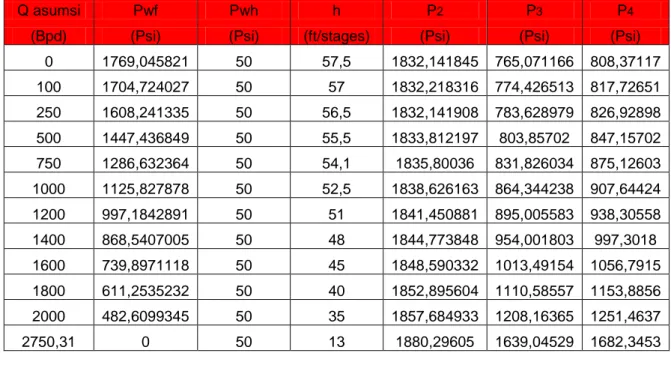

Dalam hal ini titik nodal diletakkan didasar sumur, maka pembuatan kurva inflownya terdiri dari IPR saja, sedangkan kurva outflownya terdiri dari P1 (inside tubing) ditambah dengan Pwf (tekanan didasar sumur). Dengan laju alir maksimum untuk masing-masing sumur K1, K2, K3 adalah 1791.2 Bpd, 2487.81 Bpd, 2750.31 Bpd, dan uji sensitivitas water cutnya 10%, 50%, dan 75%,maka diperoleh Laju Alir Optimumnya 1583 Bpd, 1891 Bpd, 1320 Bpd.

Penambahan Water Cut pada Laju Alir fluida akan menyebabkan produksi disumur tersebut akan menurun , terbukti dari peningkatan produksi air yang berlebihan di lapangan “JK” berkaitan dengan adanya reservoir yang bertenaga dorong air (Water Drive Reservoir), dimana hal ini dapat dilihat dari Water Cut masing-masing sumur.

Kata Kunci : Water cut, Kehilangan Tekanan, Nodal, Inflow, Outflow, Laju Alir, IPR, Sensitivitas, Laju Alir Optimum,Water Drive Reservoir,

v

KENES YOHANA 023210099

Abstract

Using the analysis on the production system is very important in determining the influence of water cut in production systems and to calculate the pressure loss occurs in the component. Pressure loss that occurs not only flow rates but could also be due to the amount of water cut. Nodal analysis system is the easiest method is used to improve the performance of wells. Procedures for determining the pressure loss is used Hagedorn and Brown correlation by determining IPR IPR inflow and its outflow.

In this case the nodal point is placed well grounded, then the inflow curve consists of IPR only, while the outflow curve consisted of P1 (inside tubing) plus Pwf (based pressure wells). With a maximum flow rate for each well of K1, K2, K3 is 1791.2 BPD, BPD 2487.81, 2750.31 bpd, and test the water cut of 10% sensitivity, 50%, and 75%, the obtained optimum Flow Rate 1583 BPD, BPD 1891, BPD in 1320.

Addition of Water Flow Rate Cut on the fluid will cause the production of these wells will decline, evidenced by the increased production of excessive water in the field "JK" related to the existence of a forceful push the water reservoir (Water Drive Reservoir), where this can be seen from the respective Water Cut respective wells.

Keywords : Water-cut, pressure loss, nodal, Inflow, Outflow, Flow Rate, IPR,

vi LEMBAR PENGESAHAN ... i KATA PENGANTAR ... ii ABSTRAK ... iv DAFTAR ISI ... vi DAFTAR GAMBAR ... x

DAFTAR TABEL ... xii

DAFTAR LAMPIRAN ... xiii

DAFTAR SIMBOL ... xiv

BAB I. PENDAHULUAN ... 1 1.1.Latar Belakang ... 1 1.2.Tujuan Penulisan ... 2 1.3.Batasan Masalah ... 2 1.4.Metodologi Penulisan ... 2 1.5.Sistematika Penulisan ... 4

vii

2.2.1.Deskripsi Reservoir ... 7

2.3.Karakteristik Reservoir ... 7

2.3.1.Karakteristik Batuan Reservoir ... 8

2.3.2.Karakteristik Fluida Reservoir ... 8

2.4.Heterogenitas Reservoir ... 9

BAB III.TEORI DASAR ... 10

3.1.Kurva Inflow Performance Relationship (IPR) ... 11

3.1.1.Produtivity Index (PI) ... 11

3.1.2.Kurva IPR Satu Fasa ... 13

3.1.3.Kurva IPR Dua Fasa ... 14

3.1.4.Kurva IPR Kombinasi ... 16

3.2.Aliran Fluida Dalam Pipa Satu Fasa ... 17

3.2.1.Persamaan Kehilangan Tekanan ... 20

3.3. Vertikal Lift Performance ... 23

3.3.1.Metode Hagedorn dan Brown ... 24

3.3.2.Penggunaan Korelasi Gradien Tekanan Aliran Dua Fasa Dalam Pipa ... 28

viii

3.3.2.4.Pengaruh Densitas ... 33

3.3.2.5.Pengaruh Water Oil Ratio ... 34

3.3.2.5.1.Pengukuran Water Oil Ratio ... 35

3.3.2.5.2.Pengukuran Gas Oil Ratio ... 35

3.3.2.6.Pengaruh Viscositas ... 36

3.4.Teori Dasar Electrical Submersible Pump (ESP) ... 39

3.4.1.Prinsip Kerja ESP ... 40

3.4.2.Komponen ESP ... 40

3.4.3.Pemilihan Electric Submersible Pump ... 51

3.4.3.1.Pengumpulan Data ... 51

3.5.Analisa Sistem Nodal Untuk Sumur Minyak ... 52

3.5.1.Sistem Nodal Pada Sumur Sembur Alam ... 55

3.5.1.1.Analisa Nodal Bila Titik Nodal Didasar Sumur... 59

3.5.1.2.Analisa Nodal Bila Titik Nodal Dikepala Sumur.... 61

3.5.1.3.Analisa Nodal Bila Titik Nodal Diseparator ... 63

3.5.1.4.Analisa Nodal di Pertengahan Reservoir ... 65

ix

DAFTAR PUSTAKA

LAMPIRAN

x

2.1 Peta Lokasi Lapangan “JK” ... 5

2.2 Peta Stratigrafi Lapangan “JK” ... 5

2.3 Stratigrafi Kelompok Telisa dan Bekasap ... 6

3.1 Kurva IPR Satu Fasa ... 13

3.2 Kurva IPR Dua Fasa ... 14

3.3 Kurva IPR Kombinasi ... 16

3.4 Sistem Aliran Fluida Didalam Pipa... 18

3.5 Korelasi Faktor Gesekan Hagedorn dan Brown ... 23

3.6 Korelasi untuk Koefisien C-Number... 24

3.7 Faktor Korelasi Hold-up ... 25

3.8 Faktor Korelasi Kedua ... 25

3.9 Pengaruh Ukuran Tubing ... 30

3.10 Penentuan Ukuran Tubing ... 31

3.11 Pengaruh Laju Produksi Terhadap Gradien Tekanan ... 32

3.12 Pengaruh GLR Terhadap Gradien Tekanan ... 33

3.13 Pengaruh Densitas Terhadap Gradien Tekanan ... 34

3.14 Pengaruh Water Cut Terhadap Gradien Tekanan ... 35

3.15 Pengaruh GLR dan Water Cut ... 36

3.16 Pengaruh Viscositas Terhadap Gradien Tekanan ... 39

3.17 Komponen ESP ... 41

3.18 Komponen di Atas Permukaan ... 42

3.19 Transformer ... 43

3.20 Swictcboard ... 43

3.21 Power Cable ... 44

xi

3.27 Kehilangan Tekanan dalam Sistem Korelasi ... 57

3.28 Lokasi Berbagai Node Pada Sistem Produksi ... 58

3.29 Arah Perhitungan Analisa Nodal di Dasar Sumur ... 59

3.30 Plot Kurva IPR dan Kurva Tubing Intake ... 60

3.31 Arah Perhitungan Analisa Nodal di Kepala Sumur ... 62

3.32 Plot Kurva Tubing dan Kurva Pipa Salur ... 63

3.33 Arah Perhitungan Analisa Nodal di Separator ... 64

3.34 Diagram Tekanan Laju Produksi untuk Rangkaian Pipa ... 64

3.35 Pengurangan Sumur Akibat Peningkatan Water Cut ... 67

3.36 Plot Kurva Outflow dengan Kurva Inflow ... 67

3.37 Kurva Performance Pompa ... 68

4.1 Kurva IPR dan Kurva Outflow Dengan WC = 10% ... 78

4.2 Hasil Plot Antara Inflow dan Outflow Pada Sumur K1... 79

4.3 Kurva IPR dan Kurva Outflow Dengan WC = 10% ... 84

4.4 Hasil Plot Antara Inflow dan Outflow Pada Sumur K2 ... 85

4.5 Kurva IPR dan Kurva Outflow Dengan WC = 10% ... 90

4.6 Hasil Plot Antara Inflow dan Outflow Pada Sumur K3 ... 91

xii

2.2 Karakteristik Batuan Reservoir Lapangan “JK” ... 7

2.3 Karakteristik Fluida Reservoir Lapangan “JK” ... 8

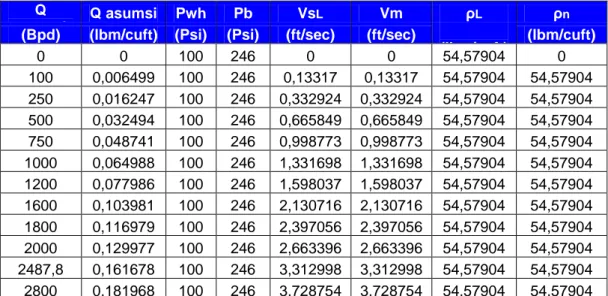

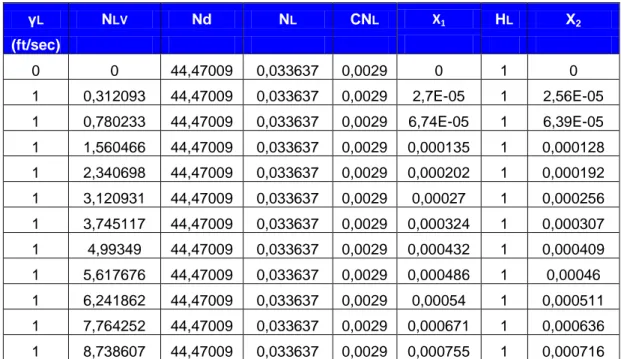

4.1 Harga Perhitungan Tekanan (Pwf)... 72

4.2 Harga Q dengan Metode Kehilangan Tekanan Hagedorn & Brown ... 79

4.3 Harga Perhitungan Tekanan (Pwf)... 81

4.4a Menentukan Kehilangan Tekanan ... 82

4.4b Menentukan Kehilangan Tekanan ... 82

4.4c Menentukan Kehilangan Tekanan ... 83

4.5 Menentukan Kurva Tubing Intake (Water Cut) ... 83

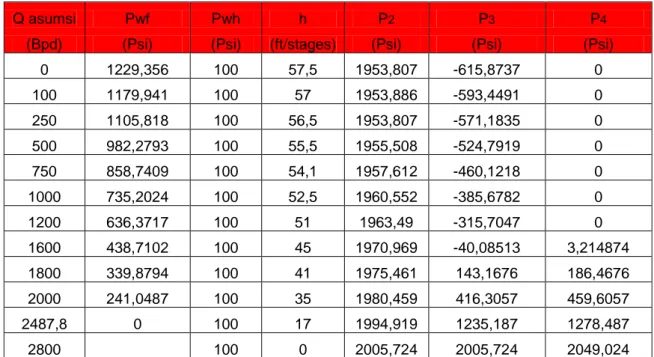

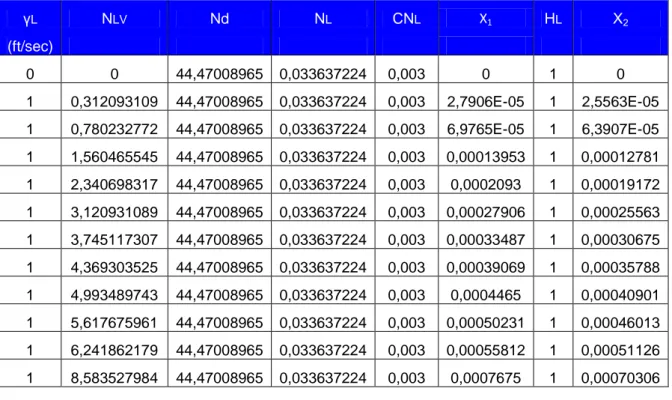

4.6 Harga Q dengan Metode Kehilangan Tekanan Hagedorn & Brown ... 85

4.7 Hasil Tekanan (Pwf) dengan Q asumsi ... 87

4.8a Menentukan Kehilangan Tekanan ... 88

4.8b Menentukan Kehilangan Tekanan ... 88

4.8c Menentukan Kehilangan Tekanan ... 89

4.9 Menentukan Kurva Tubing Intake (Water Cut) ... 89

4.6 Harga Q dengan Metode Kehilangan Tekanan Hagedorn & Brown... 91

xiii Lampiran B Pembuatan Kurva Inflow dan Outflow Untuk Sumur K2

Lampiran C Pembuatan Kurva Inflow dan Outflow Untuk Sumur K3

Lampiran D Data Produksi Untuk Sumur K1 Data Produksi Untuk Sumur K2 Data Produksi Untuk Sumur K3 Data Reservoir Dilapangan “JK” Kurva Performance Pompa

xiv Pr = Tekanan reservoir, Psi

Pwh = Tekanan dikepala sumur, Psi PI = Produktivity Indeks, Bpd/Psi h = Tebal formasi produksi, ft μo = Viscositas minyak, cp Pb = Tekanan Babble point, Psi Q = Laju alir, Bpd

Qmax = Laju produksi maksimum, Bpd ρ = Densitas minyak, lb/ft3 V = Kecepatan aliran, m/s d = Diameter pipa, ft f = Faktor gesekan NRe = Bilangan Reynold ε = Relatif roughness, ft σ = Tension liquid, dyne/cm ΔP = Kehilangan tekanan, Psi P2 = Tekanan inside tubing, Psi P3 = Tekanan Tubing intake, Psi P4 = Tekanan dasar sumur, Psi SGw = Spesifik grafity air

xv Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Pekanbaru, Juni 2010

KENES YOHANA N P M : 023210099

BAB I

PENDAHULUAN

1.1 Latar Belakang

Produksi dari sumur minyak, umumnya fluida dapat mengalir sendiri kepermukaan karena mempunyai tenaga pendorong alamiah yaitu tekanan reservoir (Pr). Karena sumur diproduksikan terus-menerus dan tekanan reservoir sumur semakin menurun sehingga tenaganya tidak dapat lagi mendorong atau mengangkat fluida kepermukaan. Agar tekanan reservoir tidak cepat menurun drastis, maka harus dilakukan optimasi produksi antara laju produksi yang diinginkan, diameter tubing, diameter flowline, tekanan didasar sumur tersebut. Ini dapat dilakukan dengan studi produktivitas sumur, studi ini bertujuan untuk mengetahui kemampuan sumur berproduksi yang juga akan membantu untuk perencanaan atau mendisain laju produksi sumur sembur alam (Natural Flow) dan untuk sumur pengangkatan buatan (Artificial Lift).

Salah satu metoda produktivitas sumur adalah dengan menganalisa sistem nodal, pada analisa nodal ini kita bisa melihat kemampuan produksi sumur dengan memakai kurva IPR. Pembuatan analisa nodal didasar sumur dengan memplot kurva IPR dengan Tubing Intake, dan kurva ini bisa mempergunakan untuk menganalisa pengaruh perameter yang ada seperti water cut dan mendisain Pwh agar menghasilkan qo optimum, untuk setiap penurunan qo yang diperoleh sumur. Perencanaan sistem sumur produksi ataupun perkiraan laju produksi dari sistem sumur yang telah ada dengan menggunakan Analisa Sistem Nodal ini sangat tergantung dari ketelitian dan tepatnya pemilihan korelasi/metoda kelakuan aliran fluida reservoir yang digunakan dalam analisa.

Metode yang digunakan adalah metode Hagedorn & Brown, dimana metode ini menjelaskan tentang kelakuan aliran fluida formasi dalam pipa vertikal (tubing) disepanjang sumur, terutama mengenai analisa kehilangan tekanan dalam pipa

vertikal tersebut,sehingga dapat menganalisa pengaruh water cut yang terjadi didalam tubing terhadap laju poduksi yng diinginkan.

1.2 Tujuan Penulisan

Tujuan penulisan dari penelitian ini adalah untuk menganalisa pengaruh water cut pada sumur produksi dengan melakukan uji sensitivitas water cut terhadap laju alir sumur dengan menggunakan analisa sistem nodal sehingga dapat diperkirakan laju produksi dari sistem sumur yang telah ada.

1.3 Batasan Masalah

Dalam penulisan Tugas Akhir ini penulis menitik beratkan untuk melakukan uji sensitivitas water cut pada sumur produksi dengan metoda kehilangan tekanan vertikal dalam tubing menggunakan korelasi Hagedorn dan Brown dengan melakukan analisa nodal untuk sumur pompa elektrik (ESP).

1.4 Metodologi Penulisan

Penulisan tugas akhir ini dilakukan dengan mengumpulkan data-data lapangan yang dianggap perlu oleh penulis dan kemudian mengolahnya sesuai dengan teori yang didapatkan dari beberapa literatur yang ada. Kemudian dilakukan analisa data yang membawa kepada beberapa kesimpulan yang merupakan tujuan tugas akhir ini.

FLOW CHART

diplot StartAnalisa Data dan Perhitungan

Pembahasan

Kesimpulan

Selesai

Data : - Data Produksi - Swab Test

Menentukan Kurva IPR

Menentukan Kurva Tubing Intake dengan

Menggunakan Metode Hagedorn & Brown

1.5 Sistematika Penulisan.

Tugas akhir ini dirangkum dalam beberapa bab yang disusun berdasarkan sistematika penulisan sebagai berikut :

BAB I : Pendahuluan

Menjelaskan tentang latar belakang, tujuan, batasan masalah, metode penulisan, dan sistematika penulisan.

BAB II : Tinjauan Umum Lapangan

Menjelaskan tentang sejarah lapangan, geologi, stratigrafi lapangan, karakteristik batuan dan fluida reservoir, dan heterogenitas lapangan. BAB III : Teori Dasar

Menjelaskan tentang kurva IPR, aliran fluida dalam pipa, persamaan kehilangan tekanan vertikal dalam tubing, penggunaan korelasi gradien tekanan aliran satu fasa dalam pipa, analisa sistem nodal untuk pompa elektrik (ESP)

BAB IV : Analisa Data dan Perhitungan

Menjelaskan tentang data dan perhitungan Kurva IPR, kehilangan tekanan dan perpotongan Kurva Inflow dan kurva Outflow.

BAB V : Pembahasan

Menjelaskan tentang Kurva IPR dan kehilangan tekanan dengan metoda Hagedorn & Brown, serta pengaruh terhadap laju produksi.

BAB VI : Kesimpulan

Menjelaskan tentang rangkuman dari semua bab yang terdapat dalam tugas akhir ini.

BAB II

TINJAUAN UMUM LAPANGAN JK

2.1 Sejarah Singkat Lapangan ”JK”

Lapangan ”JK” yang berada dipusat Sumatera, yang merupakan salah satu aset RTM Kotabatak Petapahan – Light Sumatera Selatan dengan OOIP dari 347 MMBO. Lapangan ”JK” terletak di Blok Rokan dari Kontrak Bagi Hasil Chevron Daerah, Propinsi Riau, Sumatera dan berjarak sekitar 80 km Utara-Barat, Pekanbaru, ibukota Propinsi Riau (Gambar 2.1).

Lapangan ”JK” yang ditemukan pada bulan Juni 1971 dan di produksikan pada bulan Januari 1973. Puncak produksi 48.000 BOPD dengan 13% water cut pada bulan April 1973 dari sebelas sumur. Water cut terus meningkat dan mencapai 93% pada tahun 2001 ini. Saat ini, lapangan ”JK” telah memproduksikan sekitar 3.900 BOPD dengan 93% water cut. Dari 48 sumur yang telah dibor pada lapangan ”JK” ini, 32 dari sumur tersebut masih memproduksi. Produksi kumulatif pada September 2008 adalah 115 MMBO dari OOIP 347 MMBO (33% Faktor Perolehan). Berdasarkan catatan dari tahun 2008 dari cadangan kandungan minyak awal 7,2 MMBO ada Cadangan Terbukti (PI), 4,1 MMBO Kemungkinan Reserves (P2), 1,7 MMBO Posible Reserves (P3) dan 10,5 MMBO Resources (P4-P6).

Tekanan reservoir awal Bekasap Sand tercatat 1718 psig. Tekanan saat ini tercatat antara 500-700 psig di Bekasap A dan B Sand dan 1500 psig di Bekasap C Sand. Bekasap C Sand tehitung sebesar 70% dari porositas dengan tenaga air pendorong dan permeabilitas yang tinggi.

Pada awal 2008, sumur di lapangan ”JK” dilakukan proyek pemboran. Proyek ini sangat sukses dengan total produksi awalnya lebih dari 6.000 BOPD. Dalam bulan Januari sampai periode Oktober 2008 telah memproduksikan minyak komulatif sebesar 463.000 Bbls. Itu merupakan peningkatan laju produksi dari rata-rata 2.900 BOPD pada tahun 2007 dengan 95% water cut, menjadi rata-rata 3.900 BOPD dengan 93% water cut pada tahun 2008 (Gambar 2.2). Saat ini injeksi air rata-rata di lapangan ”JK” dipermukaan 60.000 BWPD. Agar produksi minyak lebih optimal, injeksi air dilakukan dengan pola inverted seven spot (satu sumur injeksi dikelilingi enam sumur produksi) dan diharapkan efisiensi injeksi air semakin meningkat untuk yang akan datang.

Gambar 2.1 Peta Lokasi Lapangan “JK”

Gambar 2.2. Grafik Perbandingan Water Cut Lapangan “JK”

2.2 Keadaan Geologi

Keadaan geologi pada lapangan ”JK” terbagi dua reservoir yang dipisahkan oleh suatu patahan besar yaitu reservoir utama dan reservoir Barat Laut ke arah Tenggara di Sumatera Tengah. anticline asimetris sumbu, dibentuk oleh kesalahan reverse, downthrown ke timur laut. Anticline ini terbentuk akibat tumbukan lempeng Samudera Indonesia dan lempeng Benua Asia dan terjadi bersamaan dengan patahan normal pada formasi Sihapas. Formasi Sihapas dipotong oleh delapan patahan dengan struktur yang sederhana.

2.2.1 Deskripsi Reservoir

Struktur lapangan ”JK” terbagi menjadi dua kubah antiklin (Blok A dan B) yaitu pada Blok upthrown dan satu antiklin (Blok C) di Northwest Segment.

Kesalahan normal yang terjadi pada Northeast-Southwest ditafsirkan pada pengolahan baru seismik yang tidak ditampilkan pada kumpulan data sebelumnya. Berdasarkan Fault Sealing Analysis (FSA) yang dilakukan oleh ITB 2006 sebagian besar kesalahan adalah pemerian reservoir. (Gambar 2.3).

Bagian stratigrafi yang ditampilkan pada Gambar 2.4, hanya dua formasi yang bisa menembus di lapangan ”JK”, yaitu formasi Telisa dan Bekasap yang berada di bawah permukaan. Ada empat belas reservoir minyak yang berbeda dalam Telisa dan formasi Bekasap.

Lingkungan pengendapan formasi Telisa dan Bekasap relatif sama dengan apa yang telah ditemukan di sekitar lapangan seperti Kotabatak. Komponen pembentuk reservoir adalah laut dangkal pasir dari formasi Bekasap sebagai target utama proses pengeboran.

Gambar 2.4 Stratigrafi Kelompok Telisa dan Bekasap

2.3 Karakteristik Reservoir

Lapangan minyak ”JK” mempunyai mekanisme pendorong yang berupa tenaga air yang aktif dan kuat (strong water drive). Mekanisme ini ditambah dengan pemakaian ESP

pada laju produksi yang tinggi sehingga mengakibatkan air terproduksi menjadi cepat, hal ini ditunjukkan oleh peningkatan water cut yang cepat sekali. Oleh sebab itu zona-zona yang ditinggalkan minyak segera diisi oleh air yang berada di bawahnya, sehingga tekanan reservoir relatif konstan.

2.3.1 Karakteristik Batuan Reservoir

Reservoir merupakan wadah tempat berkumpulnya hidrokarbon. Ruang penyimpanan hidrokarbon dalam reservoir berupa rongga atau pori-pori yang terdapat antara butiran mineral.

Batuan reservoir yang umumnya dijumpai adalah sandstone, limestone, dolomite atau campuran ketiganya. Formasi batuan hanya terdiri dari sandstone atau limestone maka disebut formasi bersih atau clean formation, sedangkan formasi batuan yang mengandung

clay atau shale disebut dirty atau shaly formation.

Reservoir lapangan ”JK” tergolong pada reservoir batu pasir yang terdapat pada lapisan T, A, B, D, dan S.

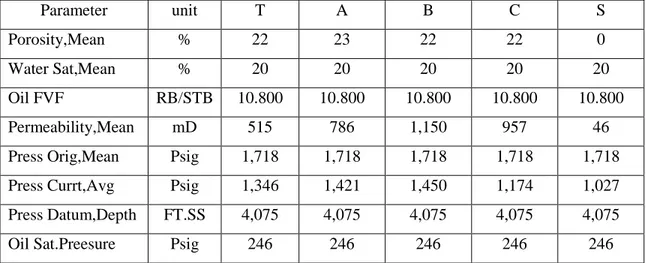

Tabel 2.1. Karakteristik Batuan Reservoir Lapangan ”JK” Lapisan Pasir Harga Rata-Rata Porositas (%) Permeabitas (mD) A 22 515 B 23 786 C1 22 1,150 C2 22 957 C3 20 46

2.3.2 Karakteristik Fluida Reservoir

Reservoir lapangan ”JK” memiliki Gas Oil Ratio (GOR) yaitu 27 SCF/STB, densitas minyak 3.3 cp dan Faktor Volume Formasi (FVF) 10,800 RB/STB yang diukur pada Bubble Pressure (Pb) sebasar 246 psig.

Tabel 2.2. Karakterisrik Fluida Reservoir Lapangan ”JK”

2.4 Heterogenitas Reservoir

Prosedur yang umum seperti yang dijelaskan diatas, menunjukkan bahwa perforasi dilakukan pada interval teratas untuk reservoir dengan tenaga pendorong air yang kuat seperti Lapangan ”JK”.

Sebagian besar formasi batu pasir pada mula terhampar sebagai lapisan yang berlapis dengan porositas dan permeabilitas yang bervariasi. Proses sedimentasi yang normal menyebabkan perlapisan secara alamiah. Aliran fluida pada lapisan-lapisan tersebut memilki derajat kemudahan alir yang berbeda-beda dan zona-zona non permeabel akan memisahkan lapisan permeabel, sehingga tidak terdapat fluida yang mengalir dari satu lapisan ke lapisan lainnya.

Pada lapisan tipis atau lapisan terstratifikasi, kemungkinan pergerakan fluida berbentuk pararel terhadap perlapisan (fingering), seperti gas bebas bergerak ke bawah dari tudung gas atau naiknya air dari aquifer, dapat terjadi ketika penyelesaian dilakukan dengan interval yang pendek disertai laju alir produksi sumur yabg tinggi. Pada bagian reservoir terstratifikasi baik oleh shale break atau oleh variasi permeabilitas, maka merupakan hal yang penting untuk mengatur interval penyelesaian dimana seluruh variasi lapisan reservoir harus dipastikan mengalir. Beberapa pengaturan interval penyelesaian secara vertikal dapat berpengaruh pada laju pengembalian dari variasi lapisan tersebut. Untuk memaksimumkan perolehan dari reservoir tersebut, secar praktis interval produksi harus dilakukan pada zona yang sudah diidentifikasi.

Parameter unit T A B C S

Porosity,Mean % 22 23 22 22 0

Water Sat,Mean % 20 20 20 20 20

Oil FVF RB/STB 10.800 10.800 10.800 10.800 10.800

Permeability,Mean mD 515 786 1,150 957 46

Press Orig,Mean Psig 1,718 1,718 1,718 1,718 1,718

Press Currt,Avg Psig 1,346 1,421 1,450 1,174 1,027

Press Datum,Depth FT.SS 4,075 4,075 4,075 4,075 4,075

BAB III

TEORI DASAR

3.1 Kurva IPR

Kurva Inflow Performance Relationship (IPR) adalah kurva yang menggambarkan kemampuan suatu sumur untuk berproduksi, yang dinyatakan dalam bentuk hubungan antara laju produksi (q) terhadap tekanan alir dasar sumur (Pwf).

Dalam persiapan pembuatan kurva IPR terlebih dahulu harus diketahui Productivity Index (PI) sumur tersebut, yang merupakan gambaran secara kwalitatif mengenai kemampuan suatu sumur untuk berproduksi.

3.1.1 Produktivity Index (PI)

Produktivity Index merupakan indeks yang digunakan untuk menyatakan kemampuan suatu sumur untuk berproduksi pada suatu kondisi tertentu, atau dinyatakan sebagai perbandingan antara laju produksi suatu sumur pada suatu harga tekanan alir dasar sumur (Pwf) tertentu dengan perbedaan tekanan dasar sumur pada keadaan statik (Ps) dan tekanan dasar sumur pada saat terjadi aliran (Pwf), dinyatakan dalam stock tank barrel per day. Secara matematis bentuknya dapat dituliskan sebagai berikut :

wf s o P P q J PI − = = ... (3-1) dimana :

PI = Productivity Index, bpd/psi Q = Laju Produksi, bbl/day

Ps = Tekanan Statik Dasar Sumur, Psi Pwf = Tekanan Alir Dasar Sumur, Psi

Secara teoritis persamaan (3-1) dapat didekati oleh persamaan radial dari Darcy untuk fluida homogen, incompressible dan horizontal. Dengan demikian untuk aliran minyak saja berlaku hubungan :

(re/rw) ln h k 10 x 7.082 J o o -3 β µ = ...………...……...….. (3-2) + = Bw w kw Bo o ko (re/rw) ln h 10 x 7.082 J -3 µ µ ……...….…...…..(3-3) dimana :

J = Productivity index, bbl/hari/psi k = Permeabilitas batuan, mD h = Tebal formasi produksi, ft, m µo = Viscositas minyak, cp

re = Jari-jari pengurasan sumur, ft rw = Jari-jari sumur, ft

kw = Permeabilitas efektif terhadap sumur, mD ko = Permeabilitas efektif terhadap minyak, mD µw = Viscositas air, cp

Bo = Faktor volume formasi minyak, bbl/STB Bw = Foktar volume formasi air, bbl/STB

Selanjutnya jika fluida yang mengalir merupakan kombinasi dari fluida fasa satu dan fluida dua fasa, yaitu terjadi pada kondisi tekanan reservoir (Pr) lebih besar dari pada tekanan bubble point (Pb) dan tekanan alir dasar sumur (Pwf) sudah mengalami penurunan hingga lebih kecil dari Pb. Aliran satu fasa yaitu qb, terjadi mulai dari Pr hingga Pb, dan aliran fluida dua fasa yaitu q, akan terjadi mulai dari Pb hingga Pwf.

Dalam persiapan pembuatan kurva IPR untuk kondisi satu fasa lebih dahulu harus diketahui hubungan sebagai berikut ini, dimana PI (J) pada saat Pwf = 0 Psi adalah :

(

Pr ))

max J Pwf

q = − ...(3-4) Jika test dilakukan pada kondisi dibawah tekanan gelembung minyak (Pb). maka J dapat ditentukan dengan persamaan berikut :

− − + − = 2 8 , 0 2 , 0 1 8 , 1 Pr b wf b wf b b P P P P P P qtest J ...(3-5)

dan apabila test dilakukan pada saat Pwf > Pb maka :

test test Pwf q J − = Pr

Semua penentuan harga PI yang telah dikemukakan di atas dapat dilakukan bila data-data dari hasil test yang telah tersedia.

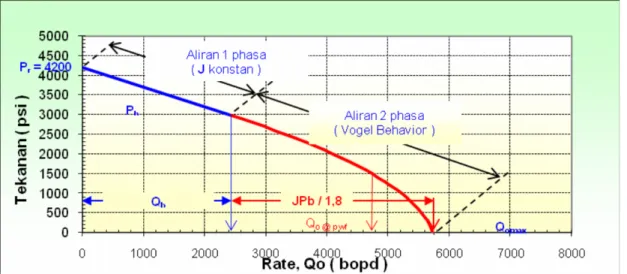

3.1.2 Kurva IPR Satu Fasa

Kurva IPR untuk satu fasa akan membentuk suatu garis linear dengan harga PI yang konstan untuk setiap harga Pwf. Hal ini terjadi apabila tekanan reservoir (Pr) lebih besar dari tekanan gelembung minyak (Pb).

Aliran fluida pada tekanan reservoir lebih besar dari pada tekanan gelembung atau PI konstan dan Ps juga konstan, maka variabelnya adalah laju produksi (q) dan tekanan aliran di dasar sumur (Pwf) kurva IPR dapat dibuat persamaan :

I P q P Pwf = r − ...(3-6) Pada persaman (3-6) terlihat bahwa Pwf dan laju produksi mempunyai hubungan yang linier, yang disebut Inflow Performance Relationship, yang menggambarkan reaksi-reaksi reservoir bila ada perbedaan tekanan didalamnya.

Berdasarkan anggapan diatas, maka bentuk garis dari persamaan (3-6) adalah merupakan garis lurus seperti yang terlihat pada Gambar 3.1

Apabila sudut OAB adalah θ, maka :

PI Ps Ps x PI OA OB tan θ = = = ……..………...………...………. (3-7)

Gambar 3.1. Kurva IPR Satu Fasa

Untuk membuat kurva IPR diperlukan data-data sebagai berikut : • Laju produksi (q)

• Tekanan alir dasar sumur (Pwf)

• Tekanan statik atau tekanan reservoir (Pr)

Ketiga data tersebut diperoleh dari hasil uji sumur serta test produksi dari sumur yang bersangkutan.

3.1.3 Kurva IPR Dua Fasa

Muskat menyatakan apabila fluida yang mengalir adalah fluida dua fasa (minyak dan air), maka bentuk kurva IPR akan merupakan suatu garis lengkung, dan harga PI tidak lagi merupakan harga yang konstan, karena kemiringan garis IPR akan berubah secara kontinyu untuk setiap harga Pwf.

Gambar 3.2. Kurva IPR Dua Fasa

Untuk membuat kurva IPR dua fasa, Vogel menurunkan suatu persamaan dengan dasar penggembangan untuk solution gas drive reservoir saja. Selain itu juga hanya berlaku untuk fluida dua fasa, minyak dan gas. Tetapi dalam reservoir partal water drive, dimana terdapat sumur–sumur yang terisolasi dari perembesan air, kurva dasar IPR masih dapat dipergunakan. Persamaan Vogel tersebut dapat dinyatakan sebagai berikut : 2 max 8 , 0 2 , 0 1 − − = r wf r wf o o P P P P q q ... (3-8)

atau : − + − = max 80 81 1 125 , 0 o o r wf q q P P ... (3-9)

Pembuatan kurva IPR dengan persamaan ini memerlukan satu data uji produksi (qo dan Pwf) dan uji tekanan statik. Persamaan ini dikembangkan untuk menentukan kurva IPR apabila tekanan statik lebih besar dari tekanan gelembung. Pada kondisi ini kurva IPR terdiri dari dua bagian seperti gambar 3.2, yaitu :

- Kurva IPR linier, apabila tekanan alir dasar sumur lebih besar dari tekanan gelembung. Pada kondisi ini persamaan (3-6) digunakan untuk menentukan kurva IPR.

- Kurva IPR tidak linier, apabila tekanan dasar sumur lebih kecil dari tekanan gelembung. Pada kondisi ini persamaan kurva IPR berupa persamaan (3-8)

Harga qo dan qmax ditentukan dengan persamaan sebagai berikut :

qvogel = J

(

Pr−Pb)

... (3-10) 8 . 1 max b vogel P x J q q = + ... (3-11) dimana : qo = Laju produksi, BPDqvogel = Laju produksi pada tekanan bubble point, BPD Pwf = Tekanan dasar sumur, Psia

Pb = Tekanan Bubble point, Psia qmax = Laju prouksi maksimum, BPD PI = J = Productivitas Index, BPD/Psia

Grafik IPR yang dihasilkan reservoir simulator tersebut akan melengkung dan model reservoir yang disimulasikan merupakan reservoir hipotesi dengan tenaga dorong gas terlarut. Selain itu dalam pengembangannya dilakukan anggapan :

a. Reservoir bertenaga dorong gas terlarut

b. Harga skin disekitar lubang bor sama dengan nol c. Tekanan reservoir dibawah tekanan saturasi

3.1.4 Kurva IPR Kombinasi

Bila fluida yang mengalir merupakan kombinasi aliran fluida satu fasa dan dua fasa, maka kurva IPR akan terdiri dari dua bagian, yaitu :

1. Bagian kurva yang lurus, untuk kondisi Pr > Pb dan Pwf ≥ Pb. 2. Bagian kurva yang lengkung, untuk kondisi Pwf < Pb.

Gambar 3.3 Kurva IPR kombinasi

Pembuatan kurva IPR untuk dua hal diatas tergantung kepada Pwf tes, lebih besar atau lebih kecil dari Pb. Pada bagian garis IPR yang lengkung (Pwf < Pb) berlaku hubungan sebagai berikut :

a. Untuk grafik IPR, dimana Pwf < Pb, berlaku hubungan berikut :

(

)

+ = -0.8 P P 0.2 -1 q -q q q 2 b wf b max b o b wf P P …...….…...….(3-12) b. Untuk penentuan q max , pada IPR dengan kondisi Ps > Pb , berlakuhubungan : 1.8 Pb . PI q q max = b + ………..…...…. (3-13) dimana : qb =PI

(

Pr -Pb)

3.2. Aliran Fluida Dalam Media Pipa Satu Fasa

Selama fluida di dalam pipa, distribusi tekanan aliran disepanjang pipa harus diketahui supaya dapat diperkirakan besarnya kehilangan tekanan yang akan terjadi.

Untuk memperkirakan kehilangan tekanan secara menyeluruh selama fluida mengalir di dalam pipa, ada tiga komponen penting yang harus diketahui, yaitu :

1. Komponen ketinggian (elevation) 2. Komponen gesekan (friction)

3. Komponen percepatan (acceleration)

Penentuan faktor gesekan untuk aliran fluida satu fasa tergantung tipe alirannya. Pada aliran satu fasa laminer, faktor gesekan ditentukan dengan persamaan Hagen-Poiseuille, yaitu : f c dL dP g d v = µ 32 2 ... (3-14) Re 64 64 N vd fm = = ρ µ ... …. (3-15)

Pendekatan untuk penentuan faktor gesekan aliran satu fasa turbulen dibuat berdasarkan kekasaran pipa. Untuk pipa halus korelasi yang dikembangkan berlaku

untuk selang bilangan Reynold (NRe) yang berbeda-beda. Persamaan yang umum digunakan untuk selang harga NRe yang luas, yaitu 3000<NRe<3.106 dikembangkan oleh Drew, Koo dan Mc Adam (1932), yaitu sebagai berikut :

32 . 0 Re 5 . 0 0056 . 0 + − = N f ... … (3-16) Untuk pipa kasar dapat digunakan persamaan Colebrook dan White (1939) yang merupakan penyempurnaan persamaan Nikuradse, yaitu :

+ − = g c d N f f Re 7 . 18 2 log 2 74 . 1 1 ε ... …. (3-17) dimana :

fc = faktor gesekan sebagai hasil perhitungan fg = faktor gesekan yang dimisalkan

Persamaan gradien tekanan yang dapat digunakan untuk setiap fluida satu fasa yang mengalir pada sudut kemiringan pipa tertentu sebagai berikut :

dZ g vdv d g v f g g dL dP c c c ρ ρ θ ρ + + = 2 sin 2 ... (3-18)

Secara umum persamaan gradien tekanan total dapat dinyatakan dalam tiga komponen, yaitu : acc f el dL dP dP dP dL dP dL dP + + = ... (3-19) dimana :

(dP/dL)el = (g/gc) ρ sin θ, merupakan komponen yang ditimbulkan oleh

adanya perubahan energi potensial atau perubahan ketinggian. (dP/dL)f = (fρv2)/(2gcd), merupakan komponen yang ditimbulkan oleh

(dP/dL)acc = (ρvdv)/(gcdz), merupakan komponen yang ditimbulkan oleh adanya perubahan energi kinetik.

Tinjauan lebih luas mengenai aliran fluida satu fasa ini adalah sebagai berikut ini :

1. Komponen Perubahan Ketinggian

Komponen ini sama dengan nol untuk aliran horizontal dan mempunyai harga untuk aliran compressible atau incompressible atau transient, baik dalam aliran pipa vertikal maupun miring. Untuk aliran ke bawah harga sin θ berharga negatif dan tekanan hidrostatik akan bertambah pada arah aliran.

2. Komponen Friction Loss

Komponen ini berlaku untuk semua jenis aliran pada setiap sudut pipa dan menyebabkan penurunan tekanan dalam arah aliran. Pada aliran laminer friction loss berbanding lurus dengan kecepatan fluida. Sedangkan pada aliran turbulen friction loss berbanding lurus dengan vn, dimana 1,7<n<2.

3. Komponen percepatan

Komponen ini berlaku untuk setiap kondisi aliran transient, berharga nol untuk luas penampang yang konstan dan aliran incompressible. Pada setiap kondisi aliran dimana terjadi perubahan kecepatan, seperti dalam aliran kompressibel, penurunan tekanan terjadi dalam arah pertambahan kecepatan.

3.2.1. Persamaan Kehilangan Tekanan

Dasar persamaan aliran fluida di dalam pipa adalah persamaan energi yang menyatakan keseimbangan energi atau dapat dinyatakan bahwa energi fluida yang masuk kedalam sistem ditambah dengan setiap perubahan energi terhadap waktu, harus sama dengan energi yang meninggalkan sistem.

Secara sederhana persamaan keseimbangan energi antara dua titik dalam sistem dapat dinyatakan sebagai berikut :

Energi masuk + energi disekitar sistem = energi keluar

A A c A c 2 A A V p g z g m g 2 v m U Titik A Titik B Z1 Z2 Datum pompa - W

kerja dari pompa pada fluida + q penambahan panas pada fluida B B c B c 2 B B V p g z g m g 2 v m U

Gambar 3.4 Sistem Aliran Fluida dalam Pipa

Keseimbangan energi tersebut dapat ditulis sebagai berikut :

c c c c g mgZ g mV V P U Ws q g mgZ g mV V P U 2 2 2 2 2 2 1 2 1 1 1 1 2 2 + − − = + + + + + ... (3-20) dimana : U = Energi dalam

PV = Energi ekspansi atau energi kompresi

c g mV 2 2 = Energi kinetik c g mgZ = Energi potensial

Ws = Kerja yang dilakukan terhadap fluida.

Z = Ketinggian yang dihitung dari suatu datum tertentu.

Untuk mendapatkan energi per unit massa, maka dalam bentuk diferensial dapat ditulis : s c c dW dq dZ g g g Vdv P d dU + + − − + ρ ... (3-21) Persamaan di atas masih dalam bentuk energi dalam, sehingga dalam bentuk energi mekanik dimana tidak ada kerja yang dilakukan baik terhadap maupun oleh fluida, didapat : 0 L g Z g g V P W c c = + + + dv d d d ρ ... (3-22) Untuk pipa miring dengan sudut kemiringan θ terhadap bidang horizontal dimana dZ = dL sin θ, maka :

0 L sin gc g gc V P W = + + + dv dL d d θ ρ ... (3-23) Bila persamaan 3-23 dikalikan dengan ρ/dL pada kondisi atau kemiringan tertentu, maka diperoleh :

0 L sin gc g L gc P+ + + W = dL d d vdv dL d ρ ρ θ ρ ... (3-24)

dimana dLW adalah kehilangan energi akibat proses irreversibilitas, misalnya oleh adanya gesekan. Persamaan (3-24) tersebut dapat digunakan untuk menghitung gradien tekanan dan dengan menganggap penurunan tekanan adalah positif dalam arah aliran, maka :

0 sin gc g L gc P = + + = f dL dP d vdv dL d ρ ρ θ ... (3-25) dimana : = = dL d dL dP f W L ρ

gradien tekanan yang disebabkan adanya gesekan.

Kehilangan tekanan untuk aliran di dalam pipa disebabkan oleh gesekan, perbedaan ketinggian serta adanya perubahan energi kinetik. Karena gesekan terjadi pada dinding pipa maka perbandingan antara shear stress (τw) dengan energi kinetik

per satuan volume (ρv2

/2gc) menunjukkan peran shear stress terhadap kehilangan tekanan secara keseluruhan. Perbandingan ini membentuk suatu kelompok tidak berdimensi yang dikenal sebagai faktor gesekan Fanning, sebagai berikut:

f 2 2 2 2 / v g g v c w c w ρ τ ρ τ = = ... (3-26)

Gradien tekanan yang disebabkan oleh faktor gesekan dinyatakan dalam persamaan Fanning, yaitu :

d g v f dL dP c f 2 2 ρ = ...(3-27)

Dalam bentuk faktor gesekan Moody (fm), dimana fm = 4f , sehingga persamaan (3-28) menjadi : d g v f dL dP c m f 2 2 ρ = ...(3-28)

3.3 Vertikal Lift Performance.

Vertikal lift performance adalah kelakuan aliran fluida formasi dalam pipa vertikal (tubing) disepanjang sumur, terutama mengenai analisa kehilangan tekanan dalam pipa vertikal tersebut.

Analisa fluida reservoir dari dasar sumur kepermukaan akan mengalami penurunan tekanan aliran, penurunan ini tergantung pada besarnya volume fluida yang mengalir dalam tubing, karakteristik fluidanya dan diameter dalam tubing. Penurunan tekanan dalam tubing ini terutama disebabkan terjadinya gesekan antara fluida formasi dengan dinding bagian dalam tubing dan antara fluida dengan fluidanya sendiri.

Penurunan tekanan aliran yang terlalu besar dapat mengurangi produktifitas formasi (aliran fluida) yang sampai kepermukaan, oleh sebab itu harus diusahakan agar penurunan tekanan aliran fluida formasi tidak terlalu besar, sehingga tekanan aliran fluida formasi dipermukaan (THP) masih bisa mendorong fluida formasi keseparator, terutama cara produksi yang merupakan sumber alam dan gas lift.

Tujuan dari vertikal lift performance ini adalah untuk mengetahui distribusi tekanan dalam tubing pada saat berbagai kedalaman. Hal ini perlu untuk perencanaan gas lift, penentuan tekanan alir dasar sumur serta untuk pemilihan tubing agar natural flow dapat dipertahankan selama mungkin.

Berikut sebagian dari salah satu metode perkiraan penurunan tekanan aliran sepanjang pipa.

3.3.1 Metoda Hagedorn dan Brown

Usaha yang dilakukan oleh Hagedorn dan Brown adalah membuat suatu korelasi perhitungan gradien tekanan yang dapat digunakan pada range laju aliran yang sering ditemui dalam praktek, range GLR yang luas, dapat digunakan untuk setiap ukuran tubing serta berbagai sifat fisik dari pada fluida yang mengalir.

Persamaan gradien tekanan yang diturunkan dari persamaan energi dengan menggunakan prinsip-prinsip termodinamika adalah sebagai berikut :

g dh dV V d g V f g g dh dP c c c . . . . . 2 . . sin . 2 ρ ρ θ ρ + + = ... (3-30)

Dengan anggapan semua fluida pada kondisi mantap (steady state) dan aliran satu dimensi. Penggunaan persamaan ini memerlukan data ρ, f, V, yang harus ditentukan pada kondisi satu fasa, variabel ini dapat ditentukan dengan mudah.

Dalam kasus ini kehilangan tekanan akibat elevasi = 0 karena merupakan aliran vetilkal. Begitu juga dengan acceleration sangat kecil karena luas penampangnya yang konstan. Jadi persamaan Hagedorn & Brown menjadi :

d g V f dL dP dL dP c frictiom 2. . . .ρ 2 = = ... (3-31)

Korelasi Faktor Gesekan Dalam Hold Up

Baik Liquid holdup maupun pola aliran tidak diukur selama studi Hagedorn dan Brown, meskipun korelasi untuk liquid holdup disajikan. Korelasi tersebut dikembangkan dengan mengasumsikan bahwa faktor gesekan satu fasa dapat diperoleh dari diagram Moody yang didasarkan pada Reynolds Number dua fasa. Bilangan Reynold ini membutuhkan nilai untuk HL. dalam syarat viskositas.

NRen = m m mv d µ ρ 1488 ... (3-32)

Nilai HL yang diperoleh belum tentu liquid holdup yang sebenarnya, tapi itu

adalah nilai yang dibutuhkan untuk menyeimbangkan kehilangan tekanan dan faktor gesekan yang dipilih. Beberapa bilangan berdimensi yang digunakan untuk mengkorelasikan HL dan dua faktor koreksi sekunder. Bilangan berdimensi ini telah

ditetapkan sebelumnya oleh Ros dan diberikan sebagai berikut:

NLV = 1,938VSL (ρL/ σ) 0,25 ... (3-33)

NGV = 1.938Vsg (ρL/ σ) 0,25 ... (3-34)

Nd = 120,872d (ρL/ σ )0,5 ... (3-35)

Gambar 3.5 Korelasi Faktor Gesekan dari Hagedorn & Brown.

dimana :

NLV = Bilangan kecepatan aliran

NGV = Bilangan kecepatan gas

Nd = Bilangan diameter

NL = Bilangan viskositas cairan

σ = Tension liquid, dyne/cm

Dengan menggunakan teknik regresi, untuk menghubungkan keempat parameter tak berdimensi diatas, maka dapat dibuat hubungan faktor hold-up, seperti yang terlihat pada Gambar 3.6 tetapi yang harus diingat adalah bahwa korelasi hold-up tersebut merhold-upakan korelasi pseodo hold-hold-up. Hal ini disebabkan, karena Hagedorn

dan Brown tidak melakukan pengukuran hold-up, melainkan hold-up tersebut ditentukan berdasarkan perhitungan atas dasar data penurunan tekanan (diukur)dan faktor gesekan yang ditentukan berdasarkan bilangan Reynold.

Pengaruh viscositas dari pada cairan, diperhitungkan dalam bentuk harga CNL, yang merupakan salah satu elemen Gambar 3.6. Harga CNL ini ditentukan berdasarkan grafik hubungan antara NL dengan CNL seperti pada Gambar 3.7. Grafik Gambar 3.7 ini dibuat berdasarkan pada viscositas air, yang mana harga C untuk air sama dengan 1. Grafik tersebut menunjukkan bahwa untuk viscositas cairan yang rendah, maka viscositas tidak memberikan pangaruh yang berarti.

Sebelumnya telah diuraikan bahwa Gambar 3.6 , merupakan korelasi pseodo holld-up, dengan demikian untuk menetukan harga hold-up sebenarnya diperlukan Faktor Korelasi Sekunder (ψ), yang mana faktor ini diplot terhadap parameter tak berdimensi X2. Grafik ini dapat dilihat pada Gambar 3.8.

14 . 2 38 . 0 2 * d L gv N N N X = ... (3-37)

Gambar 3.7 Faktor Korelasi Holdup

3.3.2. Penggunaan Korelasi Gradien Tekanan Aliran Vertikal dalam Pipa.

Ketelitian dari pada korelasi-korelasi gradien tekanan yang telah dibahas sebelumnya, cukup baik, sehingga sesuai untuk dapat digunakan dalam beberapa hal berikut ini :

1. Untuk pemilihan ukuran tubing yang tepat.

2. Untuk memperkirakan kapan suatu sumur akan mati dan untuk memperkirakan kapan diperlukan artificial lift.

3. Untuk perencanaan artificial lift.

4. Untuk penentuan tekanan aliran dasar sumur.

5. Untuk penentuan Productivity indeks dari pada sumur. 6. Perkiraan laju produksi yang maksimum.

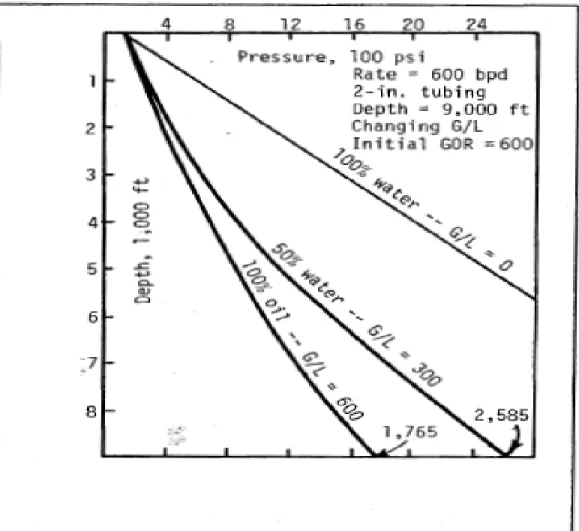

Dalam penggunaan korelasi perhitungan gradien tekanan tersebut, diperlukan pengertian tentang pengaruh beberapa variabel, misalnya diameter pipa, laju produksi, perbandingan gas dengan cairan, water cut, densitas dan sebagainya terhadap gradien tekanan yang dihasilkan atau terhadap grafik distribusi tekanan sepanjang pipa.

Dalam praktek penggunaan korelasi gradien tekanan aliran vertikal, dapat dilakukan dengan salah satu cara berikut ini :

1. Dengan menggunakan komputer.

2. Dengan menggunakan grafik-grafik yang telah tersedia.

Apabila waktu bukan merupakan suatu hal yang penting, maka dianjurkan untuk menggunakan komputer (jika fasilitas komputer tersedia).

Berikut ini akan dijelaskan tentang bagaimana pangaruh beberapa variabel yang telah disebutkan diatas terhadap grafik distribusi tekanan aliran sepanjang pipa.

3.3.2.1.Pengaruh Ukuran Tubing.

Gambar 3.9 berikut ini menunjukkan bagaimana perbedaan gradien tekanan yang dihasilkan oleh masing-masing ukuran tubing sesuai dengan data yang tercantum dalam grafik tersebut.

Dari Gambar 3.9 tersebut dapat disimpulkan bahwa makin kecil ukuran tubing makin besar penurunan tekanan yang terjadi. Sebagai contoh untuk laju aliran sebesar 200 STB/hari dan tekanan da kepala sumur 150 psi, untuk ukuran tubing 3 in diperlukan tekanan aliran dasar sumur sebesar 1150 psi, sedangkan untuk ukuran tubing 1 in diperlukan tekanan aliran dasar sumur sebesar 3175 psi. Penentuan ukuran tubing ini sangat penting, oleh karena pemilihan tubing berukuran berapa yang akan digunakan harus dilakukan sebelum pemboran dimulai (lihat Gambar 3.10).

Gambar 3.9 Pengaruh Ukuran Tubing

3.3.2.2. Pengaruh Laju Produksi

Pengaruh laju produksi terhadap gradien tekanan dapat dilihat pada Gambar 3.11, dimana pada gambar tersebut ditunjukkan bagaimana perubahan gradien tekanan didalam tubing ukuran 4 in dengan laju produksi mulai dari 2000 STB/hari hingga 10.000 STB/hari, dengan tekanan pada kepala tubing diambil sama, yaitu 100 psi. Kecendrungan yang sama juga tetap diperoleh, untuk ukuran tubing yang lain, tetapi laju aliran/produksi maximum dan minimum yang akan mungkin akan terjadi untuk tubing ukuran tertentu, akan berbeda. Laju produksi yang diperoleh dipermukaan menentukan tekanan aliran dasar sumur yang diperlukan, dengan demikan juga mempengaruhi pemilihan ukuran tubing.

3.3.2.2.Pengaruh Gas Liquid Ratio

Adanya gas yang mengalir bersama cairan, juga mempengaruhi gradien tekanan yang dihasilkan. Gambar 3.12 berikut ini, menunjukkan perbedaan gradien tekanan yang terjadi, pada aliran dalam tubing ukuran 2 inch dan laju produksi 200 STB/hari, untuk GLR dari 0 sampai 5000 SCF/STB. Peningkatan harga GLR menimbulkan pengurangan tekanan aliran dasar sumur yang diperlukan. Pada suatu titik akan dicapai bahwa penambahab GLR akan meningkatkan tekanan aliran dasar sumur. Hal ini disebabkan adanya pembesaran gradien tekanan didekat permukaan dan bertambah besarnya gesekan sepanjang tubing. Hal ini dapat dimengerti karena apabila gas bertambah dan akan menyababkan gesekan akan meningkat pula.

Dengan demikian harus diketahui pada saat GLR berapa, penambahan GLR sksn memperbesar tekanan aliran dasar sumur, yang berarti akan mengurangi laju produksi.

3.3.2.3.Pengaruh Densitas

Pengaruh densitas terhadap gradien tekanan dapat dilihat pada Gambar 3.13, yang dinyatakan dalam bentuk °API dan viscositas dibuat konstan sebesar 1 cp. Oleh karena ada hubungan antara densitas dengan viscositas, maka viskositas perlu dibuat konstan untuk menghilangkan pengaruh densitas terhadap viscositas. Pada Gambar 3.13 tersebut dapat dilihat bahwa apibila °API gravity bertambah besar maka tekanan aliran didasar sumur akan berkurang.

3.3.2.5. Pengaruh Water Oil Ratio

Pada Gambar 3.14, ditunjukkan pengaruh peningkatan produksi air terhadap gradien tekanan aliran. Pada dasarnya dengan bertambahnya air yang diikuti terproduksi, maka densitas cairan yang mengalir akan bertambah besar, dan dengan demikian gradien tekanan yang timbul juga akan besar.

Dengan ikut tercampurnya air pada sumur sembur alam dapat menimbulkan beberapa persoalan antara lain :

1. Menimbulkan emulsi.

2. Menimbulkan persoalan dalam proses pemisahan. 3. Kondisi pengangkatan dari pada sumur berubah. 4. Dapat mematikan sumur.

Gambar 3.15 menunjukkan pengaruh peningkatan water cut, terhadap tekanan dasar sumur yang diperlukan untuk mengalirkan minyak dengan laju produksi tertentu.

Dengan adanya perubahan garis gradien tekanan tersebut, tentunya laju produksi yang dihasilkan juga akan mengalami perubahan atau pengurangan, dengan adanya air yang terproduksi. tentunya dengan makin bertambahnya air, maka tekanan yang diperlukan untuk mengangkat fluida makin berkurang dan apabila tidak tersedianya tekanan sebesar yang diperlukan maka sumur akan mati.

3.3.2.5.1 Pengukuran Water Oil Ratio

Water-oil ratio didefinisikan sebagai perbandingan antara besarnya laju alir air terhadap laju alir minyak yang terproduksi, pada kondisi reservoir dinyatakan dengan persamaan : (WOR)Res w o o w o w k k q q µ µ = = ... (3-38) Besarnya laju produksi minyak dipermukaan (stock tank barrel oil, STBO) harus dikoreksi terhadap faktor volume formasi minyak (Bo). Hal ini berkaitan dengan besarnya volume gas yang terbebaskan dari minyak akibat dari besarnya kelarutan gas dalam minyak.

Sedangkan untuk air, laju produksi air di permukaan akan sama dengan laju produksi air di reservoir, karena gas mempunyai harga kelarutan yang kecil terhadap gas. Dengan demikian besarnya water-oil ratio untuk kondisi di permukaan dinyatakan dengan : (WOR)Surf w w o o o w B k B k µ µ = ...… (3-39) dimana :

Bo = Faktor volume formasi minyak, bbl/bbl Bw = Faktor volume formasi air, bbl/bbl

3.3.2.5.2 Pengukuran Gas Oil Ratio

Gas oil ratio didefinisikan sebagai perbandingan antara besarnya laju alir gas terhadap laju alir minyak yang terproduksi, atau dinyatakan dengan persamaan :

(GOR)Res g o o g o g k k q q µ µ = = ... (3-34)

Untuk menentukan besarnya gas-oil ratio pada kondisi permukaan, faktor yang berpengaruh antara lain adalah besarnya gas terlarut dalam minyak (Rs, SCF gas per STB minyak) dan konversi parameter tekanan dan temperatur dari kondisi reservoir ke dalam kondisi standar, sehingga besarnya gas-oil ratio pada kondisi permukaan dinyatakan dengan :

(GOR)Surf µ µ + = z T p T p B k k R f sc sc f o g o o g s ... (3-40) dimana :

Rs = Gas terlarut @ kondisi reservoir, scf/stb pf = Tekanan reservoir, psi

psc = Tekanan standar, atm Tf = Temperatur reservoir, oF Tsc = Temperatur standar, oR

z = Faktor (relevansi dari hukum gas nyata).

3.3.2.6.Pengaruh Viscositas

Gambar 3.16 dibawah ini menunjukkan pengaruh viscositas terhadap gradien tekanan dan pada ganbar tersebut disertakan pula ºAPI dari fluida yang mengalir.

Gambar.3.16 Pengaruh Viscositas Terhadap Gradien Tekanan

3.4. Teori Dasar Electrical Submersible Pump (ESP)

Pompa lisrik bawah permukaan (ESP) merupakan pompa sentrifugal bertingkat banyak (multi stage) yang diciptakan oleh Armaiss Arutonoff pada tahun 1911 dengan jenis REDA (Russian Electric Dynamo by Arutonoff), yang merupakan gabungan dari motor submersible dengan pompa putar (sentrifugal). Adapun keunggulan ESP ini antara lain :

1. Sanggup mengangkat fluida sampai 60.000 ft. 2. Dapat digunakan pada temperatur yang tinggi 3. Dapat bekerja pada kedalaman 15.000 ft

4. Dapat mengangkat fluida dengan viskositas tinggi.

Setiap pompa mempunyai beberapa tingkat (stage), setiap tingkat pompa sentrifugal ini terdiri dari satu impeler dan satu diffuser. Impeler melekat pada as (fixed) atau dapat bergerak sepanjang as (floating Impeler) dan merupakan bagian yang berputar bersama poros pompa dan berlawanan arah jarum jam yang merubah energi listrik menjadi energi mekanis. Diffuser dan Impeler terbuat dari alloy besi nikel (Ni), Bronze. Head per stage sangat bergantung pada diameter impeller, karena diameter impeller ini terbatas oleh casing maka diperlukan banyak stage.

3.4.1. Prinsip Kerja ESP

Prinsip kerja ESP adalah Electrical power disuplai dari transformer menuju switchboard. Melalui switchboard, semua kinerja dari SPS dan kabel akan dimonitor (amperage, voltage). Dari switchboard, power akan diteruskan ke motor melalui power cable yang terikat sepanjang tubing dan SPS unit. Melalui motor, electric power akan dirubah menjadi mechanical power yaitu berupa tenaga putaran. Tenaga putaran akan diteruskan ke protector dan pump melalui shaft yang dihubungkan dengan coupling. Shaft dari pompa akan berputar, dan pada waktu yang sama impeller akan ikut berputar untuk mendorong fluida yang masuk melalui pump intake atau gas separator ke permukaan. Fluida yang didorong secara terus menerus akan mengisi tubing, bergerak ke permukaan dan teru menuju ke Gathering Station.

3.4.2. Komponen ESP

Komponen ESP dapat dibedakan menjadi dua bagian yaitu komponen diatas permukaan dan dibawah permukaan separti yang terlihat pada gambar 3.17 berikut.

1 2 3 4 5 6 7 8 1 9 1 1 1 1 1 1 1

Gambar 3.17 Komponen ESP

1. Komponen Diatas Permukaan.

ESP unit yang berada diatas permukaan diartikan suatu kesatuan peralatan yang penempatannya berada di atas permukaan tanah yaitu wellhead, junction box, switcboard, transformator dan electric cable sebagai media penghubungnya (lihat Gambar 3.18)

1.Transformator 2.Switchboard 3.Ammeter 4.Surface cable 5.Junction Box 6.Well head 7.Bleeder valve 8.Round cable 9.Splice 10.Tubing 11.Flat cable 12.Pump

Gambar 3.18 Komponen diatas permukaan

• Transformator berfungsi sebagai alat yang dapat mengubah tegangan supply sesuai dengan tagangan yang diperlukan (Gambar 3.19).

• Switchboard merupakan panel kontak yang dilindungi dalam kontak baja yang tahan cuaca, yang berfungsi mengatur dan melindungi ESP pada waktu operasi (Gambar 3.20).

• Junction Box (Kotak Penghubung) digunakan untuk melepaskan gas yang ikut dalam kabel agar tidak menimbulkan kebakaran di switchboard

• Well head (Tubing Hanger) digunakan untuk menggantungkan tubing string dan pompa dalam sumur dari permukaan.

3.19 Transformer

2. Komponen Di Bawah Permukaan.

• Check Valve, dipasang pada rangkaian pipa dengan tujuan mencegah terjadinya back pressure terhadap ESP, sehingga tidak ada beban sewaktu akan dihidupkan.

• Drain Valve, dipasang diatas check valve agar fluida dalam tubing dapat dibuang kedalam sumur sewaktu mencabut tubing. Dan dipasang satujoint tubing diatas check valve agar dapat mengurangi kolom dalam tubing sewaktu menservis sumur.

• Centralizer berfungsi untuk meluruskan motor dan pompa agar mendapatkan pendingin yang sempurna dan untuk melindungi cable agar tidak rusak akibat bergeseran dengan casing.

• Power Cable berfungsi untuk mengalir arus listrik dari switchboard ke motor dalam sumur (Gambar 3.21).

Gambar 3.21 Power Cable

• Cable Band (Pengikat Kabel) digunakan untuk mengikat kabel dan tubing control line dengan rangkaian tubing.

• Reda Pump adalah bagian yang terletak diatas intake gas separator dan berfungsi untuk mengangkat fluida sampai kepermukaan (lihat Gambar 3.24). Secara umum pompa sering disebut dengan Reda Pump yang terdiri dari beberapa bagian :

- Impeller, merupakan komponen dari pompa yang berputar bersam-sama dengan poros yand dikunci dengan spline memanjang sepanjang poros yang berfungsi untuk memberikan gaya sentrifugal sehingga fluida bergerak menjauhi poros sehingga fluida naik dari sumur minyak ke permukaan.

- Diffuser, merupakan komponen dari pompa yang terjepit pada housing dan dijaga agar tidak bergerak dan berfungsi sebagai membalikkan arah fluida dan mengarahkan kembali ke poros dan ke bagian tengah dari impeller diatasnya.

- Housing, merupakan rumah pompa ESP yang mempunyai bentuk memanjang karena tingkatan (stage) pompanya lebih dari satu. - Poros (Shaft), merupakan komponen yang memberikan daya pada

pompa dengan cara mengubahnya menjadi energi fluida. Dan digerakkan oleh motor listrik yang terletak dibawah pompa dan protector. Pada poros terdapat spline yang memanjang sebagai tempat dudukan pompa sentrifugal.

Selain hal tersebut diatas, impeller juga digunakan untuk mengubah energi putaran (shaft torque) ke energi kinetik (velocity), sedangkan diffuser kegunaanya adalah untuk mengubah energi kinetik menjadi energi potensial (tekanan). Dalam pemasangan dilapangan bisa menggunakan lebih dari satu pompa, bisa dua atau tiga, pemasangan ini disebut tandem, yang bertujuan untuk memenuhi jumlah stages pompa dan untuk mendapatkan kapasitas head yang dibutuhkan untuk menaikkan fluida sumur ke permukaan.

Untuk pompa ESP discharge rate atau pressure yang diinginkan sangat tergantung kepada : RPM, ukuran Impeller, desain Impeller, jumlah stages, dinamic head dimana pompa dipasang dan sifat-sifat fisik fluida yang akan dipompakan.

• Pemisah Gas (Gas Separator), dipasang diantara protektor dan pompa yang berfungsi sebagai pemisah gas dan cairan juga sebagai pintu masuknya fluida (fluida intake) lihat Gambar 3.23

• Pelindung (protektor), dipasang di atas motor yang berfungsi sebagai penyekat untuk mencegah fluida masuk ke dalam motor, memudahkan minyak yang ada di motor untuk dapat memuai dan menyusut akibat panas dan dingin pada penoperasian atau berhenti, menyamakan tekanan yang ada didalam motor dengan tekanan yang datang dari sumur. Komponen utamanya adalah coupling, shaft, bag/labyrinth chamber, shaft seal, dielectric oil, thrust bearing (lihat Gambar 3.24).

• Motor, berfungsi untuk menggerakan pompa dengan cara mengubah electrical energy menjadi mekanis (mechanical energy). Energi ini menggerakan protector dan pompa melalui shaft yang terdapat pada setiap unit yang dihubungkan dengan coupling. Komponen utamanya rotor (susunan elemen tipis yang berputar dan di tengah-tengahnya terdapat shaft yang jaraknya yaitu 0.007 inch), stator (kumparan kabel yang dipasang di bagian dalam bodi motor), dielectric oil (berfungsi sebagai pelumas dan pendingin motor), lihat Gambar 3.25.

Sistem pendingin pada motor

Panas yang ditimbulkan oleh rotor akan dipindahkan ke dinding (housing) motor melalui media pengantar minyak rotor selanjutnya dibawa kepermukaan oleh fluida sumur yang terproduksi.untuk mendapatkan pendinginan yang sempurna, pemasangan ESP disumur sangat dianjurkan diatas perforasi agar semua fluida produksi melalui dinding motor. Tetapi karena suatu alasan ESP terkadang harus dipasang dibawah perforasi untuk itu dibutuhkan casing selubung motor (casing shround).

Pendingin yang baik bisa didapatkan apabila velocity fluida yang melewati dinding motor tidak kurang dari 1 feet/detik, kurang dari itu motor akan menjadi panas yang berlebihan.

Pada unit ESP material pompa yang digunakan harus sesuai dengan keperluan penggunaannya terutama ketahanan terhadap keausan dan korosi. Komposisi material pompa yang digunakan adalah :

1. Pumping Housing, rumah pompa bertujuan untuk mencegah terjadinya korosi dan terbuat dari baja karbon rendah yang tebal dan tanpa sambungan (seamless).

2. Shaft dan Kopling, terbuat dari monel yang mempunyai ketahanan terhadap aus dan korosi yang tinggi.

3. Stage, bahan yang dugunakan adalah Ni-Resist yaitu paduan nikel yang dicor yang mempunyai ketahanan terhadap temperatur yang tinggi dan aus serta fibrasi yang baik, Ryton (polyphenelene sulfide) yaitu plastik teknologi tinggi yang dibuat dengan proses cetak injeksi.

3.4.2. Pemilihan Electric Submersible Pump

Proses pemilihan ESP melibatkan banyak faktor, antara lain kondisi sumur dan fluida sumur yang akan dipompa. Pengumpulan data yang jelas merupakan suatu keharusan untuk menghasilkan pemilihan pompa yang tepat. Bila unit ESP dipilih dan dipasang, segala pengoperasiannya dimonitor dengan baik, maka proses produksi akan lebih ekonomis dan gangguan yang timbul akan dapat ditanggulangi.

3.4.2.1.Pengumpulan Data.

Perencanaan unit ESP bukanlah hal yang sulit jika data-data yang diperlukan terpenuhi. Tetapi bila data yang diperlukan tersebut kurang memadai, maka proses perencanaan pompa akan sulit dilakukan dan dapat menyebabkan kerusakan pada

pompa serta akan memperbesar biaya operasional dan proses produksi dapat terhenti. Pemakaian pompa yang salah akan menyebabkan overload atau underload pada motor, serta pompa tidak bekerja secara optimum. Data-data diperlukan dalam proses pemilihan unit ESP antara lain :

1.Data sumur minyak meliputi data kedalaman total dearah kerja (penentuan permukaan minyak), intervaal perforasi, ukuran tubing (menentukan kerugian karena gesekan fluida dan dinding pipa) dan temperatur lubang sumur.

2.Data fluida meliputi spesific grafity (SG), untuk menentukan viskositas fluida, water cut nya untuk menentukan jumlah air yang tercampur dalam fluida formasi dan gas oil ratio (GOR) untuk menentukan volume gas yang terkandung dalam setiap barrel fluida yang dipompakan.

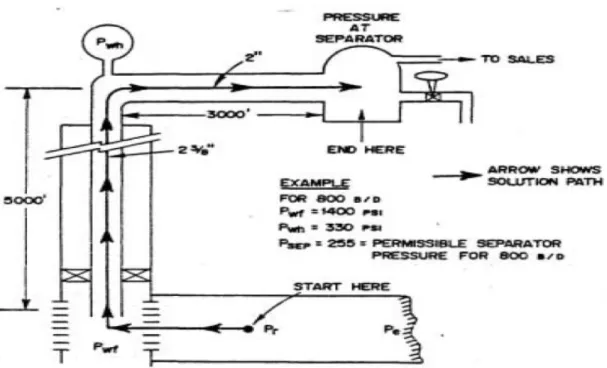

3.5. Analisa Sistem Nodal Untuk Sumur Minyak

Sistem sumur produksi yang berhubungan antara formasi produktif dengan separator, dapat dibagi menjadi beberapa komponen yang berdasarkan kelakuan aliran pada masing-masing komponen, yaitu pada media berpori dan kelakuan aliran dalam pipa. Untuk sumur dengan komplesi sederhana, dapat dibagi dalam enam komponen yaitu:

1. Komponen formasi produktif/reservoir

Dalam komponen ini fluida reservoir mengalir dari atas reservoir menuju ke lubang sumur, melalui media berpori, yang dinyatakan dalam bentuk hubungan antara tekanan alir didasar sumur dengan laju produksi.

2. Komponen komplesi

Adanya lubang perforasi ataupun gravel pack didasar lubang sumur akan mempengaruhi aliran fluida dari formasi ke dasar lubang sumur. Berdasarkan

analisa di komponen ini, dapat diketahui pengaruh jumlah lubang perforasi ataupun adanya gravel pack terhadap laju produksi sumur.

3. Komponen tubing

Fluida multifasa yang mengalir dalam pipa tegak ataupun miring akan mengalami kehilangan tekanan yang besarnya antara lain tergantung dari ukuran tubing. Dengan demikian analisa tentang pengaruh ukuran tubing terhadap laju produksi dapat dilakukan dalam komponen ini.

4. Komponen pipa salur

Pengaruh pipa salur terhadap laju produksi yang dihasilkan suatu sumur, dapat dianalisa berdasarkan komponen ini, seperti halnya pengaruh ukuran tubing berdasarkan komponen tubing

5. Komponen jepitan

Jepitan yang dapasang dikepala sumur dipasang didalam tubing sebagai safety valve, akan mempengaruhi besarnya laju produksi yang dihasilkan dari suatu sumur. Pemilihan ataupun analisa tentang pengaruh jepitan terhadap laju produksi dapat dianalisa di komponen ini.

6. Komponen separator

Laju produksi suatu sumur dapat berubah dengan berubahnya tekana kerja separator. Pengaruh perubahan tekanan kerja separator terhadap laju produksi untuk sistem sumur dapat dilakukan di komponen ini.

Ke-enam komponen tersebut berpengaruh terhadap laju produksi sumur yang dihasilkan. Laju produksi yang optimum dapat diperoleh dengan cara mengubah-ubah ukuran tubing, pipa salur, jepitan dan tekana kerja separator. Pengaruh kelakuan

aliran fluida di masing-masing komponen terhadap sistem sumur secara keseluruhan akan dianalisa dengan menggunakan sistem nodal.

Nodal merupakan titik pertemuan antara dua komponen, dan pada titik pertemuan tersebut secara fisik akan terjadi keseimbangan massa fluida yang keluar dari suatu komponen akan sama dengan massa yang masuk kedalam komponen berikutnya yang saling berhubungan atau tekanan diujung suatu komponen akan sama dengan tekanan diujung komponen yang lain berhubungan.

Analisa sistem nodal dilakukan dengan membuat diagram tekanan laju produksi, yang merupakan grafik yang menghubungkan antara perubahan tekanan dan laju produksi untuk setiap komponen. Hubungan antara tekanan dan laju produksi diujung setiap komponen untuk sistem sumur secara keseluruhan, pada dasarnya merupakan kelakuan aliran :

1. Media berpori menuju dasar sumur

2. Pipa tegak / tubing dan pipa datar / horizontal 3. Jepitan

Analisa sistem nodal terhadap suatu sumur, diperlukan untuk tujuan :

1. Menganalisa kelakuan aliran fluida reservoir di setiap komponen sistem sumur untuk menentukan pangaruh masing-masing komponen tersebut terhadap sistim sumur secara keseluruhan.

2. Menggabungkan kelakuan aliran fluida di reservoir di seluruh komponen sehingga dapat diperkirakan laju produksi sumur.

Untuk melakukan analisa pengaruh suatu komponen terhadap sistem sumur secara keseluruhan, dipilih titik nodal yang terdekat dengan komponen tersebut. Sebagai contoh apabila ingin mengetahui pengaruh ukuran jepitan terhadap laju produksi, maka dipilih titik nodal dikepala sumur atau apabila ingin mengetahui