5

BAB II

TINJAUAN PUSTAKA

2.1 LIMBAH CAIR PABRIK KELAPA SAWIT ( LCPKS )

Indonesia saat ini merupakan produsen minyak kelapa sawit (crude palm oil, CPO) terbesar di dunia, dengan luas areal perkebunan kelapa sawit pada tahun 2010 diperkirakan 7 juta hektar. Besarnya produksi CPO juga diikuti dengan besarnya produksi limbah pabrik kelapa sawit (PKS), baik limbah padat seperti tanda kosong, cangkang dan serat (fiber) maupun cair atau yang dikenal sebagai limbah cair pabrik kelapa sawit (LCPKS). Buangan limbah padat diperkirakan sebesar 15,2 juta ton/tahun sedangkan buangan LCPKS diperkirakan sebesar 30 juta ton/tahun [1].

Pengolahan LCPKS yang ada saat ini bertujuan mengurangi parameter-parameter polusi sebelum dibuang ke sungai/parit dimana karakteristik LCPKS disajikan pada Tabel 2.1. Pengolahan LCPKS yang umum dilakukan oleh beberapa PKS adalah dengan mengalirkan LCPKS ke kolam terbuka (lagoon). Selain mubazir, karena LCPKS adalah biomass yang dapat dikonversi menjadi biogas, metode ini juga memerlukan luas lahan besar. Selain itu, secara alami LCPKS di dalam kolam akan terfermentasi sehingga melepaskan emisi gas rumah kaca. Gas- gas tersebut adalah campuran dari gas CH4 dan CO2, yang keberadaannya di atmosfir ditengarai menyebabkan pemanasan global.

Tabel 2.1 Karakteristik Limbah Cair Pabrik Kelapa Sawit [1]

No Parameter Satuan Kisaran

1 BOD (Biological Oxygen Demand) mg/l 20.000-30.000 2 COD (Chemical Oxygen Demand) mg/l 40.000-60.000 3 TSS (Total Suspended Solid) mg/l 15.000-40.000

4 TS (Total Solid) mg/l 30.000-70.000

5 Minyak dan Lemak mg/l 5.000-7.000

6 NH3-N mg/l 30 – 40

7 Total N mg/l 500 – 800

8 Suhu oC 90 – 140

Beberapa PKS telah berupaya mengurangi emisi gas rumah kaca dengan cara mensungkupi kolam anaerobik yaitu kolam pertama. Gas methan yang dihasilkan oleh proses anaerobik tidak langsung dilepaskan ke atmosfir tetapi dibakar terlebih dahulu (flaring).

Gambar 2.1 Pengolahan POME Sistem Kolam Terbuka (Lagoon) PKS yang melaksanakan proyek ini berhasil mengklaimnya sebagai proyek clean development mechanism (CDM). Umumnya PKS yang menerapkan teknologi ini berkerja sama dengan perusahaan asing yang bergerak sebagai agen CDM. Walaupun proyek ini berhasil mengurangi emisi gas rumah kaca (pembakaran gas metana menjadi CO2) tetapi gas metan yang dihasilkan tidak dimanfaatkan karena hanya dibakar. Selain itu, kolam anaerobik secara berkala harus pula dikeruk karena mengalami pandangkalan akibat terbantuknya scum yang lazim terjadi pada proses fermentasi anaerobik mesofilik.

Tabel 2.2 Standar Mutu Limbah Cair Industri Minyak Sawit [6]

No Parameter Satuan Kadar maksimum

1 BOD (Biological Oxygen Demand) mg/l 250

2 COD (Chemical Oxygen Demand) mg/l 500

3 TSS (Total Suspended Solid) mg/l 300

4 Minyak dan Lemak mg/l 30

5 NH3-N mg/l 29

6 pH - 6-9

7

2.2 UNSUR - UNSUR HARA YANG TERKANDUNG DALAM LIMBAH

CAIR KELAPA SAWIT

Pemanfaatan limbah cair pabrik kelapa sawit sebagai pupuk organik mempunyai unsur-unsur hara yang memperbaiki struktur fisik tanah, meningkatkan aerasi, peresapan, retensi, dan kelembaban, serta meningkatkan perkembangbiakan dan perkembangan akar tanaman. Seperti yang terlihat pada Tabel 2.3 komposisi nutrisi yang terdapat pada limbah cair kelapa sawit cocok untuk diolah menjadi pupuk organik.

Tabel 2.3 Komposisi Nutrisi pada Limbah Cair Pabrik Kelapa Sawit [7] Uraian BOD (mg/l) P (mg/l) N (mg/l) K (mg/l) Mg (mg/l) Limbah (fat fit) 25.000 500-900 90-140 1.000-1.975 250-340 Kolam Pengasaman 25.000 500-900 90-140 1000-1.975 250-340 Kolam Anaerob Primer 3.500-5.000 675 90-110 1000-1850 250-320 Kolam Anaerob Sekunder 2.000-3.500 450 62-85 875-1250 160-215 Kolam Aerobik 100-200 80 5-15 420-670 25-55 Kolam Pengendapan 100-150 40-70 3-15 330-650 17-40

Pada proses pengolahan LCPKS menjadi biogas akan dihasilkan effluent. Effluent hasil pengolahan pembentukan biogas mempunyai unsur-unsur hara yang memperbaiki struktur fisik tanah, meningkatkan aerasi, peresapan, retensi, dan kelembaban, serta meningkatkan perkembangbiakan dan perkembangan akar tanaman. Komposisi effluent di estimasi mengandung komposisi yang relatif sama dengan komposisi pada LCPKS. Hal ini dikarenakan proses pengolahan biogas dengan cara fermentasi yang tidak akan menghilangkan unsur-unsur tersebut.

2.3 EFFLUENT

Pengolahan LCPKS menjadi biogas yang komponen utamanya adalah gas metan (CH4) sebenarnya sudah banyak dilaporkan. Bahkan, telah diaplikasikan pada beberapa PKS di Malaysia dan Indonesia oleh Novaviro Sdn Bhn, Malaysia. Akan tetapi, proses Novaviro memerlukan HRT yang relatif besar yakni 18-20 hari. Mengingat besarnya jumlah LCPKS yang harus diolah per harinya menyebabkan proses ini memerlukan digester anaerobik berukuran besar. Misalnya untuk

mengolah LCPKS yang diproduksi oleh suatu PKS berkapasitas 30 ton TBS/jam yakni sekitar 360 m3 LCPKS/hari, diperlukan digester anaerobik berkapasitas total ± 6.500 m3. Tentunya diperlukan investasi besar untuk menerapkan proses ini pada beberapa PKS yang ada.

Gambar 2.2 Effluent dari Digester Anaerobik

Walupun telah berhasil memproduksi biogas dan menurunkan konsentrasi COD dalam LCPKS dari ± 54.000 mg/l menjadi ± 10.000mg/l (lihat Tabel 2.4), tetapi keluaran (effluent) digester anaerobik ber HRT 6 hari belum dapat dibuang ke lingkungan (lihat Tabel 2.2). Ini disebabkan konsentrasi COD effluent masih terlalu tinggi dibanding nilai ambangnya yakni ± 350 mg/l. Effluent dengan konsentrasi 10.000 mg/l juga masih berbau sehingga walaupun telah diencerkan dengan air masih belum layak untuk dibuang ke lingkungan.

Tabel 2.4 Komposisi Keluaran (Effluent) Digester Anaerobik [8]

Parameter Satuan Nilai

TS mg/l 11.900

VS mg/l 7.500

TSS (Total Suspended Solid) mg/l 2.570

VSS (Volatile Suspended Solid) mg/l 2.200

BOD(Biological Oxygen Demand) mg/l 3.050

CODcr(Chemical Oxygen Demand) mg/l 8.600

T-N mg/l 490 NH3-N mg/l 65 T-P mg/l 110 K mg/l 1.900 Ca mg/l 23 Mg mg/l 256 Cd mg/l <0,01 As mg/l <0,01 Zn mg/l 0,61 Cr mg/l 0,04 Hg mg/l <0,0005

9

2.4 PUPUK

Pupuk adalah suatu bahan yang digunakan mengubah sifat fisik, kimia atau biologi sehingga menjadi lebih baik bagi pertumbuhan tanaman. Dalam pengertian yang khusus, pupuk adalah suatu bahan yang mengandung satu atau lebih unsur hara tanaman.

Seperti telah diketahui bahwa pupuk yang diproduksi dan beredar dipasaran sangatlah beragam jenisnya, yaitu pupuk organik, pupuk kandang, dan pupuk hayati. Pupuk-pupuk tersebut hampir 90% sudah mampu memenuhi kebutuhan unsur hara bagi tanaman, baik dari unsur makro maupun unsur mikro bagi tanaman.

Menurut hasil penelitian setiap tanaman memerlukan paling sedikit 16 unsur (ada yang menyebutnya zat) agar pertumbuhannya normal. Dari ke 16 unsur tersebut, tiga unsur (Carbon, Hidrogen, Oksigen) diperoleh dari udara, sedangkan 13 unsur lagi tersedia oleh tanah adalah Nitrogen (N), Pospor (P), Kalium (K), Calsium (Ca), Magnesium (Mg), Sulfur atau Belerang (S), Klor (Cl), Ferum atau Besi (Fe), Mangan (Mn), Cuprum atau Tembaga (Cu), Zink atau Seng (Zn), Boron (B), dan Molibdenum (Mo). Tanah dikatakan subur dan sempurna jika mengandung lengkap unsur-unsur tersebut di atas [9].

Ke-13 unsur tersebut sangat terbatas jumlahnya di dalam tanah. Namun tanah tidak semua mengandung unsur-unsur tersebut secara lengkap. Hal ini dapat diakibatkan karena sudah habis terserap oleh tanaman saat kita tidak henti-hentinya bercocok tanam tanpa diimbangi dengan pemupukan. Kalau dilihat dari jumlah yang disedot tanaman, dari ke-13 unsur tersebut hanya 6 unsur saja yang diambil tanaman adalah jumlah yang banyak. Unsur yang dibutuhkan dalam jumlah yang banyak tersebut disebut unsur makro. Ke-6 jenis unsur makro tersebut adalah N, P, K, S, Ca, dan Mg [10].

Penggunaan pupuk di Indonesia dari data tahun 2002 sampai 2010 mengalami peningkatan, ini disebabkan semakin mengingkatnya lahan pertanian yang ada di Indonesia pada saat ini. Menurut Asosiasi Produsen Pupuk Indonesia (APPI) produksi pupuk di Indonesia dan konsumsi pupuk di Indonesia ada pada Tabel 2.5 dan Tabel 2.6 berikut:

Tabel 2.5 Fertilizer Production, Tahun 2002 – 2010 [11]

YEAR 2002 2003 2004 2005 2006 2007 2008 2009 2010

Fertilizer Production Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year

1. Urea 6,006,221 5,731,117 5,665,409 5,848,655 5,654,692 5,865,856 6,213,292 6,856,841 6,721,949 2. Fosfat/SP-36 552,984 687,657 738,225 819,704 647,868 660,653 488,487 742,986 636,207 3. ZA/AS 419,650 479,281 572,599 644,321 631,645 652,486 751,411 767,837 792,917 4. NPK 65,469 113,942 212,971 333,132 496,690 746,347 1,154,714 1,838,485 1,853,172 5. ZK (K2SO4) 7,568 8,662 6. Organik 294,555 260,705

Tabel 2.6 Fertilizer Consumption on Domestic Market and Export Market, Tahun 2002-2010 [11]

YEAR 2002 2003 2004 2005 2006 2007 2008 2009 2010

Consumption/Export Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year Ton/Year

1. UREA 1.1. Agriculture 3,872,044 4,077,523 4,204,188 4,082,874 4,218,414 4,359,150 4,552,239 4,681,394 4,278,926 1.2. Estate Crops 150,343 259,206 452,535 759,663 889,472 651,284 631,447 730,068 852,361 Total 1.1. + 1.2. 4,022,387 4,336,729 4,656,723 4,842,537 5,107,886 5,010,434 5,183,686 5,411,462 5,131,287 1.3. Industry 296,020 354,127 350,631 580,069 519,391 592,225 516,265 372,096 586,225 Total Domestic Consumption 4,318,407 4,690,856 5,007,354 5,422,606 5,627,277 5,602,659 5,699,951 5,783,558 5,717,512

11

1.4. Export 1,417,311 1,235,207 465,367 748,473 0 690,270 180,206 607,511 879,196

Total UREA Sales 5,735,718 5,926,063 5,472,721 6,171,079 5,627,277 6,292,929 5,880,157 6,391,069 6,596,708

2. SP-36/SP-18 2.1. Agricultural 138,610 1,390,430 759,753 774,267 711,224 763,350 582,071 714,747 633,950 2.2. Estate Crops 532,165 23,661 29,411 4,439 105,809 39,462 3,812 933 - Total 2.1. + 2.2. Domestic Sales 670,775 1,414,091 789,164 778,706 817,033 802,812 585,883 715,680 633,950 3. ZA/AS 3.1. Agriculture 130,513 450,578 597,074 617,445 600,971 716,342 751,411 916,168 706,810 3.2. Estate Crops 398,886 60,551 36,330 34,541 83,129 29,036 24,068 19,660 24,389 Total 3.1 + 3.2. 529,399 511,129 633,404 651,986 684,100 745,378 775,479 935,828 731,199 3.3. Industry 34,253 17,102 445 15,965 1,208 - 504 333 7,998 Total Domestic Sales 563,652 528,231 633,849 667,951 685,308 745,378 775,983 936,161 739,198 4. NPK 87,931 116,981 226,897 316,401 485,605 732,599 1,175,027 1,666,518 1,804,413 Sales 5. Organik 5.1. Argiculture 244,670 232,959 5.2. Estate Crops 422 2,496

2.5 PUPUK ORGANIK

Pupuk organik adalah nama kolektif untuk semua jenis bahan organik asal tanaman dan hewan yang dapat dirombak menjadi hara tersedia bagi tanaman. Dalam Permentan No.2/Pert/Hk.060/2/2006, tentang pupuk organik dan pembenah tanah, dikemukakan bahwa pupuk organik adalah pupuk yang sebagian besar atau seluruhnya terdiri atas bahan organik yang berasal dari tanaman dan atau hewan yang telah melalui proses rekayasa, dapat berbentuk padat atau cair yang digunakan mensuplai bahan organik untuk memperbaiki sifat fisik, kimia, dan biologi tanah. Definisi tersebut menunjukkan bahwa pupuk organik lebih ditujukan kepada kandungan C-organik atau bahan organik dari pada kadar haranya, nilai C-organik itulah yang menjadi pembeda dengan pupuk anorganik. Bila C-organik rendah dan tidak masuk dalam ketentuan pupuk organik maka diklasifikasikan sebagai pembenah tanah organik. Pembenah tanah atau soil ameliorant menurut SK Mentan adalah bahan-bahan sintesis atau alami, organik atau mineral [12].

Sumber bahan organik dapat berupa kompos, pupuk hijau, pupuk kandang, sisa panen (jerami, brangkasan, tongkol jagung, bagas tebu, dan sabut kelapa), limbah ternak, limbah industri yang menggunakan bahan pertanian, dan limbah kota. Kompos merupakan produk pembusukan dari limbah tanaman dan hewan hasil perombakan oleh fungi, aktinomiset, dan cacing tanah. Pupuk hijau merupakan keseluruhan tanaman hijau maupun hanya bagian dari tanaman seperti sisa batang dan tunggul akar setelah bagian atas tanaman yang hijau digunakan sebagai pakan ternak. Sebagai contoh pupuk hijau ini adalah sisa–sisa tanaman, kacang-kacangan, dan tanaman paku air Azolla. Pupuk kandang merupakan kotoran ternak. Limbah ternak merupakan limbah dari rumah potong berupa tulang, darah, dan sebagainya. Limbah industri yang menggunakan bahan pertanian merupakan limbah berasal dari limbah pabrik gula, limbah pengolahan kelapa sawit, penggilingan padi, limbah bumbu masak, dan sebagainya. Limbah kota yang dapat menjadi kompos berupa sampah kota yang berasal dari tanaman, setelah dipisah dari bahan-bahan yang tidak dapat dirombak misalnya plastik, kertas, botol, dan kertas [12].

Di Indonesia sebenarnya pupuk organik itu sudah lama dikenal para petani. Mereka bahkan hanya mengenal pupuk organik sebelum Revolusi Hijau turut melanda pertanian di Indonesia. Setelah Revolusi Hijau kebanyakan petani lebih

13

suka menggunakan pupuk buatan karena praktis menggunakannya, jumlahnya jauh lebih sedikit dari pupuk organik, harganya pun relatif murah karena di subsidi, dan mudah diperoleh. Kebanyakan petani sudah sangat tergantung kepada pupuk buatan, sehingga dapat berdampak negatif terhadap perkembangan produksi pertanian, ketika terjadi kelangkaan pupuk dan harga pupuk naik karena subsidi pupuk dicabut.

Berbagai hasil penelitian mengindikasikan bahwa sebagian besar lahan pertanian intensif menurun produktivitasnya dan telah mengalami degradasi lahan, terutama terkait dengan sangat rendahnya kandungan C-organik dalam tanah, yaitu <2%, bahkan pada banyak lahan sawah intensif di Jawa kandungannya <1%. Padahal untuk memperoleh produktivitas optimal dibutuhkan C-organik >2,5%. Di lain pihak, sebagai negara tropika basah yang memiliki sumber bahan organik sangat melimpah, tetapi belum dimanfaatkan secara optimal [12].

Bahan/pupuk organik dapat berperan sebagai “pengikat” butiran primer menjadi butir sekunder tanah dalam pembentukan agregat yang mantap. Keadaan ini besar pengaruhnya pada porositas, penyimpanan dan penyediaan air, aerasi tanah, dan suhu tanah. Bahan organik dengan C/N tinggi seperti jerami atau sekam lebih besar pengaruhnya pada perbaikan sifat-sifat fisik tanah dibanding dengan bahan organik yang terdekomposisi seperti kompos. Pupuk organik/bahan organik memiliki fungsi kimia yang penting seperti:

1. Penyediaan hara makro (N, P, K, Ca, Mg, dan S) dan mikro seperti Zn, Cu, Mo, Co, B, Mn, dan Fe, meskipun jumlahnya relatif sedikit. Penggunaan bahan organik dapat mencegah kahat unsur mikro pada tanah marginal atau tanah yang telah diusahakan secara intensif dengan pemupukan yang kurang seimbang. 2. Meningkatkan kapasitas tukar kation (KTK) tanah.

3. Dapat membentuk senyawa kompleks dengan ion logam yang meracuni tanaman seperti Al, Fe, dan Mn.

[13]

2.6 PUPUK ORGANIK AKTIF ATAU PUPUK ORGANIK CAIR

Pupuk organik aktif atau Pupuk organik cair (POC) adalah pupuk yang kandungan bahan kimianya maksimal 5%, dan terbuat dari bahan-bahan organik murni baik limbah ternak maupun limbah manusia dan tanaman [14].

Pupuk organik Aktif memiliki keuntungan/keunggulan, yaitu mengandung zat tertentu seperti mikroorganisme yang jarang terdapat dalam organik padat. Dalam bentuk kering beberapa mikroorganisme mati dan zat tidak bisa aktif. Jika pupuk organik cair dicampur dengan pupuk organik padat maka dapat mengaktifkan mikroorganisme yang ada dalam pupuk organik padat. Dengan baku mutu yang sama pupuk organik aktif adalah pupuk organik yang masih mengandung mikroorganisme hidup didalamnya, sedangkan pupuk organik adalah pupuk yang mikroorganisme pengolahnya sudah tidak aktif lagi atau mati. Berikut baku mutu dari pupuk organik:

Tabel 2.7 Persyaratan Teknis Minimal Pupuk Organik [15]

No Parameter Kandungan

Padat Cair

1 C-organik (%) ≥ 12 ≥ 4,5

2 C/N rasio 10 – 25 -

3 Bahan ikutan (%) (beling, kerilik, dll) ≤ 2 - 4 Kadar air (%): -Granula -Curah 4 – 12 13 – 20 - - 5 Kadar logam berat

-As (ppm) -Hg (ppm) -Pb (ppm) -Cd (ppm) ≤ 10 ≤ 1 ≤ 50 ≤ 10 ≤ 10 ≤ 1 ≤ 50 ≤ 10 6 pH 4 – 8 4 – 8 7 Kadar total - P2O5 (%) dan K2O (%) < 5 < 5 8 Mikroba pathogen (E.coli, Salmonella) Dicantumkan Dicantumkan 9 Kadar unsur mikro ( % )

-Zn, Cu, Mn, -Co, -B -Mo -Fe Maks 0,500 Maks 0,002 Maks 0,250 Maks 0.001 Maks 0,400 Maks 0.2500 Maks 0,0005 Maks 0.1250 Maks 0,0010 Maks 0,0400 2.7 BIOREAKTOR

Bioreaktor juga dikenal dengan fermentor. Bioreaktor adalah bejana yang didisain khusus yang mana digunakan untuk membantu pertumbuhan

15

mikroorganisme dengan konsentrasi yang tinggi. Bioreaktor harus didisain dengan kemampuan dalam kondisi optimum yang mengizinkan pertumbuhan mikroorganisme. Bioreaktor biasanya bejana silinder dengan belahan melengkung pada bagian atas dan atau bawah.

Bioreaktor berbeda dengan reaktor kimia umumnya, yang mana bioreaktor didukung dan pengontrolan mikroorganisme seperti pengontrolan kelebihan atau kekurangan mikoorganisme dan juga kontaminasi yang terjadi. Perbedaan lainnya antara reaktor kimia dengan bioreaktor adalah dalam hal selektivitas dan tingkat pertumbuhan. Dalam pendisainan bioreaktor juga mempunyai pertimbangan yang penting dalam aspek-aspek proses biologi yaitu:

1. Karakteristik mikrobiologi dan biokimia dari mikoorganisme. 2. Kinetika dari pertumbuhan sel dan pembentukan produk. 3. Pengontrolan terhadap kondisi lingkungan bioreaktor. [16]

2.8 JENIS-JENIS REAKTOR DAN CONTOH REAKTOR

Hampir setiap jenis dari perlatan yang dipegang atau dikontakkan telah digunakan sebagai reaktor kimia pada beberapa waktu dari pencampuran nozzle dan pompa sentrifugal. Bagian ini memberikan karakteristik umum dari jenis utama reaktor dan memberikan sekumpulan dari contoh yang diseleksi dari beberapa reaktor yang bekerja.

Perbedaan paling utama nyata diantara operasi batch yang tidak mengalir dan operasi kontiniu dan diantara jenis-jenis fase yang terhubung. Klasifikasi perbedaan yang tepat dari kedua jenis mode reaktor dapat dilihat pada Gambar 2.3.

Pada saat campuran heterogen digunakan di dalam reaktor tersebut, laju konversi sering dibatasi oleh laju perpindahan panas di permukaan, sehingga diperlukan permukaan yang besar. Dengan demikian, reaktan solid atau katalis dapat dibagi dengan sempurna dan fluida yang bercampur dipaksa dengan agitator mekanik atau disusun atau menara tray atau di pompa sentrifugal. Perpindahan panas yang cepat terjadi melalui permukaan dengan agitasi ataupun memompa untuk menaikkan transfer panas dan mengurangi gradien temperatur yang berbahaya. Proses batch biasa digunakan ketika waktu reaksi yang panjang atau kebutuhan produksi harian dalam skala kecil. Peralatan batch yang sama sering digunakan untuk memproduksi variasi produk pada waktu yang berbeda. Sebaliknya, tidaklah mungkin untuk menyamaratakan mengenai poin ekonomi transisi dari operasi batch ke operasi kontinu. Satu atau lebih reaktor batch bersama dengan tangki sentakan yang tepat dapat digunakan untuk simulasi operasi harian berkelanjutan atau basis berkepanjangan [17].

Berikut jenis–jenis bioreaktor berdasarkan kebutuhan proses dan metode antara lain:

1. Berdasarkan Tipe Agen Biologis: Bioreaktor mikrobial

Bioreaktor enzim

2. Berdasarkan Kebutuhan Proses: Bioreaktor Aerobik

Bioreaktor Anaerobik 3. Berdasarkan Metode Aerasi:

Kultur diam Labu kocok

Bioreaktor berpengaduk (STR)

Bioreaktor kolom gelembung (bubble column) Air-lift bioreactor

Fluidized-bed bioreactor [16]

17

TANGKI BERPENGADUK

Tangki berpengaduk adalah tipe reaktor yang paling umum dari reaktor batch. Bentuk tangki ini dapat dilihat pada Gambar 2.4.

Gambar 2.4 Reaktor Tangki Berpengaduk [17]

Pengaduk atau stirrer digunakan untuk mencampurkan reaktan pada awalnya, untuk mempertahankan homogenitas selama reaksi dan meningkatkan transfer panas pada dinding jaket atau pada permukaan dalam [17].

Keterangan:

a) Dengan pengaduk dan transfer panas dari dalam, batch atau kontinu.

b) Dengan pompa disekelilingnya untuk mengaduk dan eksternal transfer panas, batch atau kontinu.

c) Deretan tiga tahap kontiniu tangki berpengaduk.

d) Deretan tiga tahap kontinu tangki berpengaduk dalam satu tabung.

Reaktor pada Gambar 2.5(b) menggunakan pompa disekelilingnya untuk mengaduk isi tangki dan alat perpindahan panas eksternal. Pompa atau recycle pada umumnya digunakan adaptasi pada peralatan lainnya untuk menservis reaktor mode batch. Sebuah reaktor yang dilengkapi dengan pompa dengan aliran tubular digunakan untuk polimerisasi etilen. Pada saat polimer terbentuk, dikeluarkan pada laju terendah sehingga gerak/kekuatan peralatan mendekati sistem operasi batch [17].

Beberapa industri spesial reaktor tangki berpengaduk dapat dilihat pada Gambar 2.5(b) cocok untuk material seperti bubur, (c) untuk material yang kental dan laju resirkulasi yang tinggi, (d) cocok untuk larutan yang mudah bercampur, seperti hidrokarbon dengan larutan encer.

Gambar 2.6 Contoh Reaktor Tangki Berpengaduk Komersial [17]

Banyak contoh reaktor tangki berpengaduk adalah proses kontiniu, baik reaktor tunggal maupun bersusun seperti pada Gambar 2.6. Pengetahuan yang luas tentang reaktor tangki berpengaduk dalam melakukan pencampuran secara sempurna sangat penting agar dapat memprediksi unjuk kerja dari sebuah reaktor [17].

19

2.9 PENGADUKAN DAN PENCAMPURAN FLUIDA

Pada industri kimia dan industri proses lainnya, kebanyakan operasi produksi bergantung pada sejumlah besar pengadukan dan pencampuran fluida. Umumnya pengadukan lebih disukai untuk memaksa fluida secara mekanis dalam peredaran dan pengaliran sirkulasi atau pola lain di dalam bejana. Pencampuran biasanya bertujuan mencampurkan dua atau lebih fasa yang terpisah seperti cairan dan padatan tepung, dua fluida yang tidak saling bercampur yang menyebabkan secara acak bercampur kedalam satu dengan yang lainnya.

Tujuan dari pencampuran fluida adalah sebagai berikut:

1. Mencampurkan dua fluida miscible yang tidak bersatu seperti etil alkohol dan air. 2. Melarutkan padatan dalam cairan seperti garam di dalam air.

3. Penyebaran gas dalam fluida sebagai gelembung–gelembung udara halus, misalnya: oksigen dari udara yang dibutuhkan mikroorganisme untuk fermentasi, oksigen untuk proses lumpur aktif dalam pengolahan limbah.

4. Membuat suspensi partikel padatan seperti hidrogen katalitik dimana padatan katalis dan gelembung-gelembung hidrogen tersebar didalam cairan.

5. Mempercepat perpindahan panas antara zat cair dan koil atau jaket dalam dinding bejana.

2.9.1 PENGADUKAN

Berdasarkan bentuknya, ada tiga jenis impeller yaitu: a. Propeller (Baling-baling).

b. Paddle (Dayung). c. Turbin.

a. Pengaduk Propeller Berdaun Tiga (Three- Blade Propeller Agitator)

Merupakan impeller propeller berdaun tiga yang mirip dengan baling-baling berbilah digunakan dalam mendorong baling-baling perahu. Impeller dengan aliran aksial berkecepatan tinggi diantara 400 – 1750 rpm yang biasanya digunakan untuk cairan denga viskositas yang rendah dengan putaran zat cair yang sangat berturbulensi, seperti Gambar 2.7 di bawah ini.

(a) (b)

Gambar 2.7 Bejana dengan Pengaduk Propeller Berdaun Tiga dan Baffle (Penyekat): (A) Padangan Depan, (B) Pandangan Bawah

b. Pengaduk Dayung (Paddle Agitator)

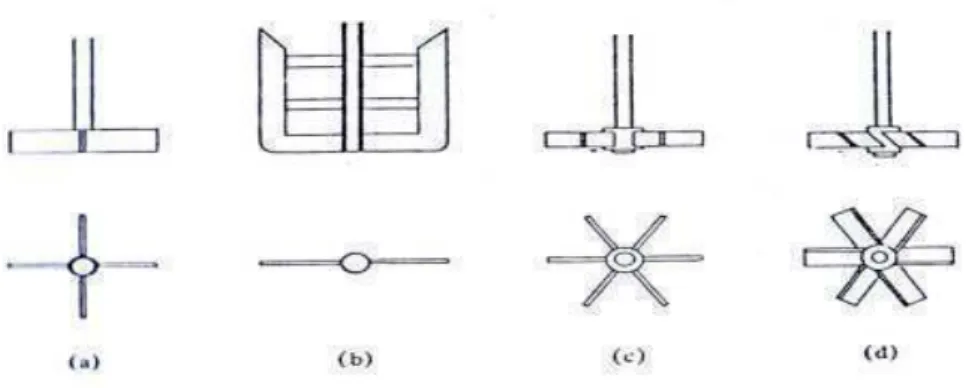

Gambar 2.8 Jenis-Jenis Pengaduk: (A) Four-Blade Paddle, (B) Gate or Anchor Paddle, (C) Six-Blade Opeb Turbine, (D) Pitched-Blade (450) Turbine

Merupakan impeller dengan aliran radial yang sering digunakan pada kecepatan rendah antara 20–200 rpm, dengan panjang total 60–80 % dari diameter tangki dan lebar pisaunya (blade) 1/6–1/10 dari panjangnya. Impeller yang sering digunakan adalah dua atau tiga blade. Impeller tipe pengaduk dayung sering digunakan pada pengolahan pasta, cat, perekat dan kosmetik.

c. Pengaduk Turbin (Turbine Agitator)

Impeller jenis ini menyerupai bentuk dayung (Paddle) berdaun banyak, tetapi daunnya (blade) lebih pendek daripada bentuk paddle dan digunakan pada kecepatan yang tinggi. Diameter impeller turbin biasanya 30 -50 % dari diameter tangki. Umumnya impeller turbin mempunyai 4 atau 6 daun yang efektif untuk kisaran viskositas yang cukup luas, yang memiliki aliran radial. Impeller jenis ini sangat cocok digunakan untuk mendispersikan gas dan mensuspensikan padatan.

21

Gambar 2.9 Tangki Berpengaduk Turbin dengan 6 Daun (Blade) disertai Pola Alirannya [18]

2.9.2 JENIS-JENIS IMPELLER YANG DIGUNAKAN PADA BIOREAKTOR DAN POLA ALIRANNYA

Pola aliran pada tangki berpengaduk tergantung dari sifat-sifat fluida, geometri tangki, jenis baffle (sekat) dan jenis pengaduk itu sendiri. Jika sebuah propeller atau pengaduk lainnya diletakkan secara vertikal di pusat tangki tanpa baffle, pola aliran berputar-putar biasanya terjadi. Umumnya, ini tidak diinginkan, karena udara yang berlebihan, vortexs (pusaran) besar, bergelombang, dan sejenisnya terutama pada kecepatan tinggi. Untuk mencegah hal ini suatu sudut posisi tidak di pusat dapat digunakan dengan propeller dengan kecepatan yang kecil. Namun untuk pengadukan di kekuatan yang lebih tinggi, pengadukan tidak seimbang dapat menjadi parah dan membatasi penggunaan daya yang lebih tinggi.

Untuk pengadukan kuat dengan pengaduk yang vertikal, baffle umumnya digunakan untuk mengurangi pusaran dan untuk pencampuran yang merata. Baffle dipasang secara vertikal pada dinding tangki ditunjukkan Gambar 2.11. Biasanya empat baffle sudah cukup dengan jarak diantaranya sekitar dari diameter tangki untuk turbin dan baling-baling. Impeller turbin mempunyai pola aliran radial melawan dinding, dimana membagi satu bagian atas dekat permukaan dan kembali ke impeller dari atas dan aliran yang lain dari bawah. Kadang-kadang, pada tangki dengan kedalaman cairan yang besar jauh lebih besar dari diameter tangki, biasanya dipasang dua atau tiga impeller pada poros yang sama, masing-masing bertindak sebagai pengaduk terpisah. Pengaduk di bagian bawah sekitar 1,0 dari impeller diameter atas pada bagian bawah tangki. Seperti Gambar 2.10 di bawah ini [18].

a. Flat blade disk turbine

b. 450 Flat blade disk turbine

c. large pitch blade impeller

d. Intermig

e. Maxblend

Gambar 2.10 Jenis-Jenis Impeller dan Pola Aliran [19]

2.9.3 KEBUTUHAN DAYA PADA REAKTOR TANGKI BERPENGADUK

Dalam mendisain reaktor tangki berpengaduk faktor penting adalah kebutuhan daya untuk menggerakkan impeller. Kebutuhan daya tidak dapat ditaksir secara teoritis, tetapi perhitungan kebutuhan daya dapat digunakan dengan korelasi

23

empiris. Terjadi atau tidaknya turbulensi dan dikorelasikan dengan Bilangan Reynold (N’Re) yang didefenisikan sebagai berikut:

Dimana: Da = Diameter impeller (m).

N = Kecepatan putar (Putaran/detik). = Densitas fluida (Kg/m3).

= Viskositas ( Kg/m.det).

Dimana jika bilangan Reynold (N’Re) lebih kecil dari 10 maka jenis aliran dalam tangki adalah laminar, jika diantara 10–104 jenis aliran transisi dan jika lebih besar dari 104 adalah jenis aliran turbulen [18].

Kebutuhan daya tergantung pada densitas fluida, viskositas, kecepatan putar pengaduk dan diameter pengaduk dengan menghubungkan bilangan daya (NP) dengan bilangan Reynold (N’Re) yang dapat dirumuskan sebagai berikut:

Dimana: P = daya ( J/detik atau W) atau ft.lbf / detik. 2.10 STUDI PILOT PLANT

Percobaan khas yang bertujuan untuk pengembangan proses adalah dengan menggunakan percobaan Pilot plant. Pilot plant merupakan suatu alat eksperimen dimana sekurang-kurangnya alat operasi yang ada terdapat dalam pilot plant tersebut dapat menampilkan atau mewakili alat operasi yang ada di pabrik sebenarnya. Bagian dari operasi yang ada pada pilot plant tersebut menggambarkan secara tidak langsung operasi yang ada pada komersial plant yang dapat dirubah dengan menggunakan model matematik.

Pilot plant muncul sebagai suatu alat yang membolehkan kita untuk menganalisa secara simultan mirip seperti mekanisme kimia. Pilot plant sangat diperlukan sekali dalam pengukuran kelanjutan dari interaksi yang mungkin diantara

kedua tipe mekanisme. Pilot plant bisa saja berukuran kecil karena Pilot plant bukanlah tempat dimana data scale-up dicari, oleh karenanya ukurannya dapat dipilih berdasarkan terbatasnya bahan-bahan tertentu dan meminimalisasi biaya operasional total (biaya konsumsi dan operasional) perlu dicatat bahwa istilah scale-up tidak berhubungan dengan perubahan ukuran dari peralatan yang dapat diperoleh dengan mengalihkan dimensi sifat (karakter) dengan suatu faktor yang lebih besar dari 1. Pada beberapa kasus perubahan dilakukan untuk merubah struktur sistem. Kelayakan ini sering ditunjukkan oleh keterbatasan dalam skala kecil yang mencegah Pilot Plant menampilkan gambaran sebenarnya dari peralatan-peralatan skala komersial.

Alasan-alasan eksperiment Pilot plant perlu didirikan adalah:

1. Tahapan dari peralatan laboratorium menuju pemasangan secara industri akan menimbulkan masalah scale-up yang sangat kompleks untuk diselesaikan. Tahapan ini membutuhkan percobaan dimana komponen-komponen alat yang berukuran sedang.

2. Kondisi operasi harus diselidiki untuk semua unit yang dapat mempengaruhi semua parameter : seperti tipe umpan, recycle, impuritis dan lain-lain.

3. Mempelajari efek-efek yang mungkin timbul dalam jangka waktu yang lama seperti deaktivasi katalis, pengaruh produk samping atau impuritis, mekanisme korosi, dan lain-lain.

4. Kepentingan untuk memperlihatkan kepada customer bagaimana mengoperasikan jalannya Pilot plant untuk meyakinkan mereka tentang nilai dari suatu proses dan sifat operasinya. Khususnya jika sifat inovasi dari proses tersebut merupakan sifat yang khusus.

5. Kepentingan untuk menghasilkan sampel produk didalam jumlah yang cocok untuk berbagai test.

25

Gambar 2.11 Langkah-Langkah Pengembangan Scale Up

2.11 DATA PERHITUNGAN SCALE UP

Diketahui: V1 = 3,5 Liter V2 = 5000 Liter N1 = 150 rpm

n = ¾ (jumlah suspensi solid yang terdapat pada tangki) Dicari: N2 =... rpm

Keterangan: V1 adalah volume tangki laboratorium. V2 adalah volume tangki pilot plant.

N1 adalah besar kecepatan putaran impeller tangki laboratorium. N2 adalah besar kecepatan putaran impeller tangki pilot plant. Perhitungan: R = ...(1) = = 11.262 N2 = N ...(2) = 150 = 24,399 rpm

Dari data scale up di atas diketahui bahwa kecepatan impeller yang digunakan sudah memenuhi syarat scale up yaitu 25 rpm [18].

2.12 ANALISA BIAYA

Penelitian ini bertujuan untuk merancang dan membangun Pilot Plant pembuatan pupuk cair organik dari effluent LCPKS menjadi biogas. manfaat dari penelitian ini adalah menberikan informasi tentang produksi pupuk cair organik skala pilot plant serta mengatahui biaya pabrikasi dan oprasional dari pembuatan pupuk cair organik skala pilot plant. Adapun spesifikasi biaya pabrikasi dan oprasional dari pembuatan pupuk cair organik skala pilot plant adalah sebagai berikut:

Tabel 2.8 Spesifikasi Prabrikasi dan Operasional Pembuatan Pupuk Cair Organik Skala Pilot Plant

Bahan Harga (Rp) Jumlah Total (Rp)

Heater 3000 watt 4.000.000 1 4.000.000

Temperatur kontrol 2.500.000 1 2.500.000

Base plate heishin screw pump 5.000.000 1 5.000.000 Aksesoris heishin screw pum 5.000.000 1 5.000.000 MS plate 6 mm untuk tutup tangki

gravity thickener 15.000 333,34 5.000.000 MS plate 6 mm untuk man hole

tangki gravity thickener 15.000 333,34 5.000.000 MS plate 6 mm untuk baffle tangki

gravity thickener 15.000 333,34 5.000.000 Pipa galvanis untuk safety ladder

tangki gravity thickener 15.000 333,34 5.000.000 MS plate 6 mm untuk man hole

bagian atas tangki bioreaktor 15.000 333,34 5.000.000 MS plate 6 mm untuk man hole

bagian dinding tangki bioreaktor 15.000 333,34 5.000.000 MS plate 6 mm untuk water trap

tangki bioreaktor 15.000 333,34 5.000.000 MS plate 6 mm untuk pengatur

tekanan tangki bioreaktor 15.000 333,34 5.000.000 Glass wool untuk insulator tangki

27 Aluminium untuk cover insulator

tangki bioreaktor 3.500.000 1 3.500.000

MS plate 6 mm untuk baffle di

dalam tangki bioreaktor 15.000 333,34 5.000.000 Pipa galvanis untuk mencegah

kebocoran gas di dalam tangki bioreaktor

500.000 6 3.000.000

Besi pelat sebagai rangka insulator

tangki bioreaktor 500.000 6 3.000.000

MS plate 6 mm untuk propeller

pengaduk di dalam bioreaktor 15.000 333,34 5.000.000 MS plate 6 mm untuk man hole

tangki pencampur 15.000 333,34 5.000.000

MS plate 6 mm untuk baffle tangki

pencampur 15.000 333,34 5.000.000

Level kontrol tangki pencampur 5.000.000 1 5.000.000 MS plate untuk propeler pengaduk

di dalam tangki pencampur 15.000 233,34 3.500.000 MS plat untuk man hole tangki

storage 15.000 333,34 5.000.000 Pipa galvanis untuk safety ladder

tangki storage 500.000 10 5.000.000

Level indikator tangki storage 5.000.000 1 5.000.000 total biaya Rp.112.000.500 Biaya pemasangan alat diperkirakan 25% dari total harga peralatan

Biaya pemasangan = 0,25 × Rp. 112.000.500

= Rp. 28.000.125

Harga peralatan + biaya pemasangan = Rp. 112.000.500 + Rp. 28.000.125

= Rp.140.000.625

Instrumen dan alat kontrol

Biaya instrumen dan alat kontrol diperkirakan 7% dari harga total Biaya instrumen dan alat kontrol = 0,07 × Rp. 112.000.500

= Rp. 7.840.035

Biaya perpipaan = 0,6 × Rp.112.000.500 = Rp.67.200.300

Biaya instalasi listrik diperkirakan 10% dari total harga peralatan Biaya instalasi listrik = 0,1 × Rp.112.000.500

= Rp.11.200.050 Biaya insulasi diperkirakan 8% dari total harga peralatan Biaya insulasi = 0,8 × Rp.112.000.500

= Rp.89.600.400

Biaya tak terduka diperkirakan 37% dari total harga peralatan Biaya tak terduga = 0,37 × Rp.112.000.500

= Rp. 41.440.185 Gaji pegawai

Tabel 2.9 Perincian Gaji Pegawai

Jabatan Jumlah Gaji/Orang Total Gaji

Teknisi 1 2.000.000 2.000.000

Oprasional 1 2.000.000 2.000.000

Biaya start – Up diperkiarakan 8% dari Modal tetap Biaya start – Up = 0,08 × Rp.361.281.595

= Rp.28.902.527 Biaya perawatan mesin dan alat proses

Biaya perawatan mesin dan alat proses dilakukan setahun sekali dan diperkirakan 10% dari harga peralatan yang terpasang.

Biaya perawatan mesin = 0,1 × Rp.140.000.625 = Rp. 14.000.062

Perawatan Instrumen dan alat kontrol diperkirakan 10% dari harga instrumen dan alat kontrol

Perawatan instrumen = 0,1 × Rp. 7.840.035 = Rp.784.003

Perawatan perpipaan diperkirakan 10% dari harga perpipaan Perawatan perpipaan = 0,1 × Rp.67.200.300

29

Perawatan instalasi listrik diperkirakan 10% dari harga instalasi listrik Perawatan listrik = 0,1 × Rp.11.200.050

= Rp. 1.120.050

Perawatan insulasi diperkirakan 10% dari harga insulasi Perawtan insulasi = 0,1 × Rp.89.600.400

= Rp. 8.960.040

Jadi total biaya perawatan sebesar = Rp. 31.584.185 Total biaya produksi = Rp. 31.584.185

Harga jual pupuk cair = Rp.10.000/l

Produksi pupuk cair organik sebesar 50 liter/hari Hasil penjualan pupuk cair selama setahun

= 50 liter/hari × 0,8 × 365 hari/tahun × Rp.10.000 = Rp.146.000.000

Laba atas pajak = total penjualan – total biaya produksi = Rp.146.000.000 – Rp. 31.584.185 = Rp. 114.415.815

Total PPh = 30% × Rp.114.415.815 = Rp. 34.324.744

Laba setalah pajak = laba sebelum pajak – PPh

= Rp.114.415.815 – Rp. 34.324.744 = Rp.80.091.071 Sehingga: Profit Margin (PM) PM = 100% = 100% = 78,36%

Break Even Point (BEP)

= 100% = 21,63%

Return on invenstment (ROI)

ROI = 100%

ROI = 100%

ROI = 57,2%

Pay Out Time (POT)

POT = 1 tahun

![Tabel 2.1 Karakteristik Limbah Cair Pabrik Kelapa Sawit [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/1.892.166.789.803.1096/tabel-karakteristik-limbah-cair-pabrik-kelapa-sawit.webp)

![Tabel 2.3 Komposisi Nutrisi pada Limbah Cair Pabrik Kelapa Sawit [7]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/3.892.171.789.405.645/tabel-komposisi-nutrisi-limbah-cair-pabrik-kelapa-sawit.webp)

![Tabel 2.4 Komposisi Keluaran (Effluent) Digester Anaerobik [8]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/4.892.176.788.713.1106/tabel-komposisi-keluaran-effluent-digester-anaerobik.webp)

![Tabel 2.6 Fertilizer Consumption on Domestic Market and Export Market, Tahun 2002-2010 [11]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/6.1262.130.1172.440.663/tabel-fertilizer-consumption-domestic-market-export-market-tahun.webp)

![Tabel 2.7 Persyaratan Teknis Minimal Pupuk Organik [15]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/10.892.168.790.439.1008/tabel-persyaratan-teknis-minimal-pupuk-organik.webp)

![Gambar 2.3 Tabel Klasifikasi Reaktor Menurut Mode Operasi [17]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/11.892.181.776.875.1094/gambar-tabel-klasifikasi-reaktor-menurut-mode-operasi.webp)

![Gambar 2.4 Reaktor Tangki Berpengaduk [17]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/13.892.338.639.237.634/gambar-reaktor-tangki-berpengaduk.webp)

![Gambar 2.6 Contoh Reaktor Tangki Berpengaduk Komersial [17]](https://thumb-ap.123doks.com/thumbv2/123dok/4507589.3263558/14.892.302.652.647.890/gambar-contoh-reaktor-tangki-berpengaduk-komersial.webp)