PENYIAPAN DAN KARAKTERISASI PATI

NANOKRISTALIN DARI SAGU DAN TAPIOKA

KARTIKA WULANDARI

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Penyiapan dan Karakterisasi Pati Nanokristalin dari Sagu dan Tapioka adalah benar karya saya dengan arahan dari dosen pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, 2013 Kartika Wulandari NIM F34090051

ABSTRAK

KARTIKA WULANDARI. Penyiapan dan Karakterisasi Pati Nanokristalin dari Sagu dan Tapioka. Dibimbing oleh TITI CANDRA SUNARTI.

Pati nanokristalin merupakan pati termodifikasi yang memiliki partikel dengan ukuran berkisar 20-50 nm dan telah mengalami perubahan struktur kristalinnya. Sebagai matriks dalam pembawa bahan aktif atau obat-obatan, pati nanokristalin memerlukan sifat tahan terhadap asam, memiliki daya cerna rendah dan memiliki daya absorbsi tinggi di dalam usus. Pati nanokristalin dihasilkan melalui 2 tahapan proses, yaitu lintnerisasi selama 2, 4, 6, dan 24 jam, yang bertujuan untuk menghidrolisis daerah amorf pada pati sehingga terbentuk pati kristalin; dan pembentukan partikel berukuran nano dengan pelarutan dan presipitasi dengan etanol. Hasil memperlihatkan perlakuan waktu lintnerisasi menghasilkan pati sagu dan tapioka kristalin yang memiliki daya cerna rendah dan kristalinitas yang lebih tinggi dibandingkan pati alaminya. Presipitasi etanol menghasilkan partikel nanoporous pada pati dan mempengaruhi penurunan daya cerna, daya serap air dan minyak, namun meningkatkan kelarutan dan swelling power pati nanokristalin sagu dan tapioka.

Kata kunci: pati nanokristalin, lintnerisasi, presipitasi etanol, sagu, tapioka

ABSTRACT

KARTIKA WULANDARI. Preparation and Characterization of Nanocrystalline Sago Starch and Tapioca. Supervised by TITI CANDRA SUNARTI.

Nanocrystalline starch is modified starch with particle size around 20-50 nm and has varied crystalline structure. As active compound or drug’s matrix carrier, nanocrystalline starch should be acid resistant, have low digestibility and high absorbing power in human intestine. This research used sago starch and tapioca because of their compatibility in forming low digestibility and high crystallinity starches. There were two steps of nanocrystalline starch production. The first was lintnerization for 2, 4, 6, and 24 hours, which aimed to hydrolyze amorphous area of starch that formed crystalline starch, whereas solubilization and ethanol precipitation generated the nanoparticle starch. The results showed that lintnerization generated crystalline sago starch and tapioca with lower digestibility and higher crystallinity compared to their native starch. Ethanol precipitation of crystalline starch produced starch nanoporous particles, and influenced to decreasing the digestibility and water and oil binding capacities, meanwhile increasing the solubility and swelling power.

Key words: nanocrystalline starch, lintnerization, ethanol precipitation, sago, tapioca

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknologi Industri Pertanian

PENYIAPAN DAN KARAKTERISASI PATI

NANOKRISTALIN DARI SAGU DAN TAPIOKA

DEPARTEMEN TEKNOLOGI INDUSTRI PERTANIAN FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

2013

Judul Skripsi : Penyiapan dan Karakterisasi Pati Nanokristalin dari Sagu dan Tapioka

Nama : Kartika Wulandari

NIM : F34090051

Disetujui oleh

Dr Ir Titi Candra Sunarti, MSi Pembimbing

Diketahui oleh

Prof Dr Ir Nastiti Siswi Indrasti Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah SWT atas segala karunia-Nya sehingga penelitian dan skripsi yang berjudul “Penyiapan dan Karakterisasi Pati Nanokristalin dari Sagu dan Tapioka” dapat diselesaikan. Penelitian ini merupakan bagian dari penelitian yang didanai oleh program KKP3N tahun 2013. Selama pelaksanaan penelitian dan skripsi ini tentunya tidak terlepas dari bantuan berbagai pihak. Dalam kesempatan ini penulis ingin menyampaikan terima kasih kepada:

1. Dr Ir Titi Candra Sunarti, Msi selaku dosen pembimbing yang telah bersedia memberikan arahan dan bimbingannya selama pelaksanaan penelitian dan penyusunan skripsi.

2. Prof Dr Ir Nastiti Siswi Idrasti dan Dr Prayoga Suryadarma, STP MT selaku dosen penguji dalam ujian skripsi.

3. Ir Toto Suwito yang telah berkenan membantu penyediaan bahan baku. 4. Ayah dan ibu serta seluruh keluarga besar atas segala doa dan dukungannya. 5. Laboran dan staff TIN yang telah membantu dalam kelancaran penelitian dan

penyelesaian studi penulis.

6. Keluarga besar TIN 46 yang senantiasa memberi dukungan dan memberikan banyak bantuan hingga penulis mampu menyelesaikan penelitian dan skripsi ini.

7. Seluruh pihak lainnya yang tidak dapat disebutkan oleh penulis, yang senantiasa membantu dalam pelaksanaan penelitian.

Penulis menyadari bahwa karya ilmiah ini masih belum sempurna. Oleh karena itu, penulis mengharapkan segala bentuk kritik dan saran yang membangun agar skripsi ini menjadi lebih baik. Semoga karya ilmiah ini bermanfaat bagi kami dan pembaca dalam mengembangkan ilmu pengetahuan.

Bogor, September 2013 Kartika Wulandari

DAFTAR ISI

DAFTAR TABEL vi DAFTAR GAMBAR vi DAFTAR LAMPIRAN vi PENDAHULUAN 1 Latar Belakang 1 Perumusan Masalah 2 Tujuan Penelitian 2 Manfaat Penelitian 2Ruang Lingkup Penelitian 3

METODE 3

Bahan 3

Alat 3

Metode Penelitian 3

a. Penyiapan dan Karakterisasi Bahan Baku 3

b. Produksi Pati Nanokristalin 3

c. Karakterisasi Pati Nanokristalin 5

Rancangan Percobaan 5

HASIL DAN PEMBAHASAN 5 Karakteristik Bahan Baku 5 Produksi Pati Nanokristalin 7 Karakteristik Pati Nanokristalin 10 a. Kristalinitas Pati 10

b. Morfologi Granula Pati 13

c. Daya Cerna Pati 15

d. Daya Serap Air dan Minyak 16

e. Kelarutan dan Swelling Power 17

SIMPULAN DAN SARAN 19 Simpulan 19 Saran 19 DAFTAR PUSTAKA 20

LAMPIRAN 22

DAFTAR TABEL

1 Kandungan pati sagu dan tapioka 6

2 Derajat kristalinitas pati sagu dan tapioka 10

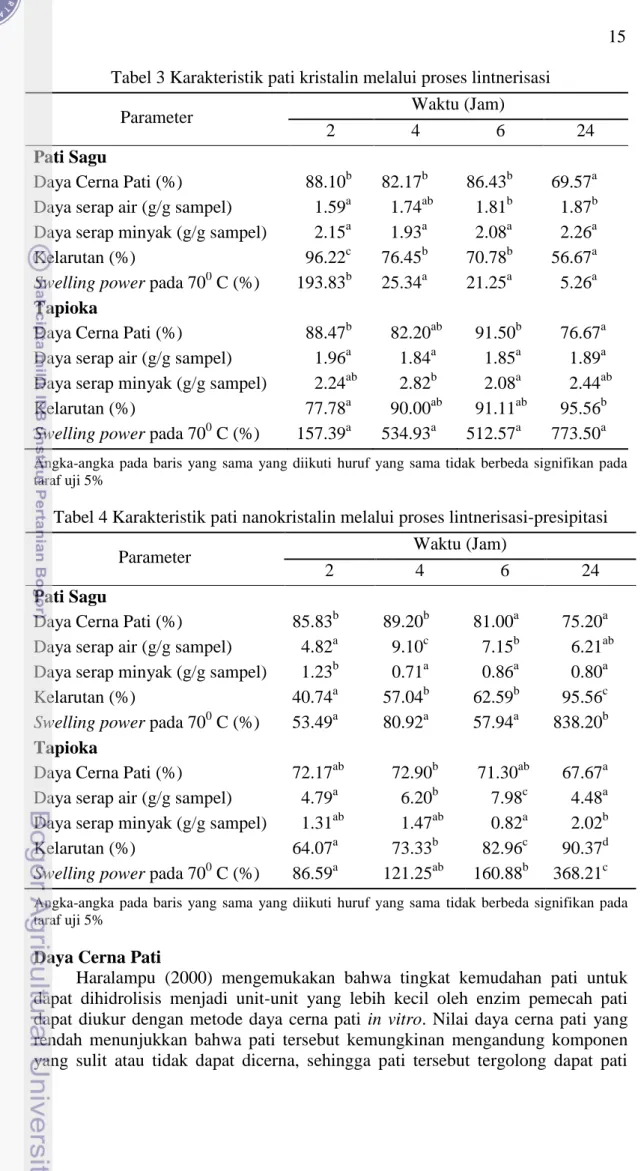

3 Karakteristik pati kristalin melalui proses lintnerisasi 15 4 Karakteristik pati nanokristalin melalui proses lintnerisasi-presipitasi 15

DAFTAR GAMBAR

1 Diagram alir proses lintnerisasi 4

2 Diagram alir proses presipitasi etanol 5

3 Struktur amilopektin pada daerah kristalin dan amorf 7 4 Ilustrasi degradasi daerah amorf selama hidrolisis asam 8 5 Grafik pengaruh waktu lintnerisasi terhadap total gula dalam filtrat 9 6 Profil kristalin pati hasil pengukuran dengan difraksi sinar X 11 7 Pola Kristalinitas berdasarkan analisa XRD untuk pati sagu 11 8 Pola Kristalinitas berdasarkan analisa XRD untuk tapioka 12

9 Bentuk granula pati hasil pengujian SEM 14

DAFTAR LAMPIRAN

1 Karakterisasi bahan baku dan pati nanokristalin 22 2 Analisa statistik karakterisasi pati nanokristalin 27 3 Analisa bentuk dan ukuran granula pati berdasarkan pengujian SEM 36

PENDAHULUAN

Latar Belakang

Pati merupakan suatu polisakarida yang terkandung dalam tanaman, yang merupakan hasil dari proses fotosintesis. Sebagai contoh tanaman penghasil pati adalah sagu dan ubi kayu. Tanaman penghasil pati ini memiliki ketersediaan yang melimpah di Indonesia. Tanaman sagu memiliki produktivitas yang tinggi, terutama di wilayah Indonesia bagian timur. Sebagai contoh, produksi sagu di wilayah Sulawesi Tengah mencapai 3455 ton pada tahun 2011 dan untuk produksi ubi kayu menurut Badan Pusat Statistik pada tahun 2013 mencapai 25 juta ton.

Pemanfaatan pati di industri sangat luas, baik di bidang pangan maupun non pangan karena kemudahan mendapatkan bahan baku dan harganya yang relatif murah. Namun, beberapa sifat pati alami menjadi kendala apabila digunakan sebagai bahan baku industri, diantaranya sifat pati yang mudah rusak akibat panas dan asam. Hal ini menyebabkan pemanfaatan pati alami menjadi terbatas. Selain itu, Lee et al. (2008) mengemukakan bahwa seiring dengan berkembangnya teknologi nano saat ini, berdampak pada meningkatnya kebutuhan bahan baku berukuran partikel kecil oleh industri baik dalam bidang pangan ataupun non pangan, khususnya untuk pengikatan bahan aktif dalam industri farmasi sehingga tingkat absorbsi di dalam usus halus menjadi meningkat. Hal inilah yang mendorong dilakukannya modifikasi terhadap pati alami.

Dewasa ini, pengembangan pati nanokristalin menjadi suatu objek penelitian yang menarik. Pati nanokristalin merupakan pati alami termodifikasi yang memiliki ukuran partikel berkisar 20-50 nm dan memiliki sifat kristalin. Menurut Bloembergen et al. (2005), nanopartikel memiliki sifat viskositas rendah walaupun pada konsentrasi tinggi dan memiliki daya mengikat yang tinggi. Sehingga pati nanopartikel kerap dimanfaatkan di industri, seperti untuk bahan tambahan makanan, bahan pembawa dalam obat-obatan, coating binders, biodegradable composites, dan berbagai produk lainnya.

Pati nanokristalin dapat dihasilkan melalui 3 tahapan, yaitu hidrolisis asam atau enzimatis, regenerasi, dan perlakuan mekanik (Le Corre et al. 2010). Granula pati pada umumnya terdiri atas daerah amorf dan daerah kristalin yang tersusun atas amilosa dan amilopektin. Proses hidrolisis asam dilakukan menggunakan asam kuat sehingga terbentuk pati kristalin akibat asam kuat yang mendegradasi daerah amorf pada granula pati. Asam kuat akan memotong rantai-rantai amilosa rantai panjang dan percabangan amilopektin yang terdapat pada daerah amorf hingga menjadi amilosa rantai pendek dengan bobot molekul yang rendah. Amilosa rantai pendek mudah mengalami retrogradasi membentuk double helix dan dapat membentuk kristalit yang kompak. Pati yang terbentuk dari hasil hidrolisis asam merupakan pati kristalin yang memiliki karakteristik yang berbeda dengan pati alaminya. Perbedaan karakteristik dari pati kristalin juga dapat dipengaruhi oleh pengaruh waktu hidrolisis asam. Ma et al. (2008) mengemukakan bahwa partikel ukuran nano dari pati dapat dihasilkan melalui perlakuan mekanik, salah satu caranya adalah dengan presipitasi menggunakan pelarut organik seperti etanol, butanol, dan aseton. Adanya perlakuan pemanasan dari proses gelatinisasi pati dan penambahan etanol secara perlahan, serta

2

pengadukan secara cepat dari magnetic stirrer menyebabkan pati teretrogradasi dengan cepat dan membentuk partikel pati yang tidak larut air. Pati yang terbentuk dari hasil presipitasi menggunakan pelarut yang berbeda akan menghasilkan karakteristik yang berbeda pula.

Perumusan Masalah

Pati nanokristalin dapat dihasilkan melalui dua tahapan, yaitu lintnerisasi dan presipitasi. Lintnerisasi merupakan modifikasi pati melalui hidrolisis asam pada konsentrasi rendah dan suhu kamar untuk memutus bagian amorf dari pati sehingga menghasilkan pati kristalin. Semakin lama waktu lintnerisasi antara pati dan asam, diharapkan asam dapat mendegradasi daerah amorf pada pati sehingga tingkat kristalinitas pati meningkat, untuk itu, diperlukan waktu hidrolisis yang sesuai untuk memperoleh produk yang diharapkan. Waktu proses yang kurang dapat menyebabkan belum tercapainya kondisi optimal sesuai karakteristik produk yang diharapkan, namun waktu proses yang lebih lama dapat menyebabkan ikut terdegradasinya daerah kristalin oleh asam.

Pengecilan ukuran partikel pati dapat dhasilkan melalui presipitasi dengan pelarut organik. Pada tahap ini, terjadi perusakan fraksi amilosa dan amilopektin. Fraksi yang dipresipitasi adalah larutan pati yang telah tergelatinisasi sempurna, sehingga dihasilkan partikel-partikel pati yang terpisah dengan pelarutnya. Dengan etanol sebagai pelarut organik untuk presipitasi, diharapkan pati yang dihasilkan dapat berukuran nano.

Tujuan Penelitian

Tujuan umum penelitian ini adalah produksi dan karakterisasi pati nanokristalin dari sagu dan tapioka.

Tujuan khusus pada tiap tahapan penelitian ini adalah:

1. Mengetahui pengaruh waktu lintnerisasi terhadap karakteristik pati kristalin yang dihasilkan.

2. Mengetahui pengaruh presipitasi etanol terhadap karakteristik pati nanokristalin yang dihasilkan.

Manfaat Penelitian

Penelitian ini bermanfaat untuk mengetahui karakteristik fungsional dari pati nanokristalin sehingga dapat memperluas pemanfaatan pati. Pati nanokristalin yang dihasilkan dapat diaplikasikan dalam berbagai bidang, salah satunya pada bidang farmasi yang digunakan sebagai bahan pembawa pada obat-obatan. Dengan memanfaatkan pati nanokristalin sebagai matriks dalam pembawa bahan aktif atau obat-obatan ini maka obat yang dikonsumsi lebih tahan terhadap asam lambung sehingga fungsi dari obat tersebut dapat mencapai target. Selain itu, obat-obatan ini juga dapat luruh secara perlahan dan memiliki daya absorbsi yang lebih tinggi dalam usus.

3

Ruang Lingkup Penelitian

Ruang lingkup penelitian ini meliputi proses pembuatan pati kristalin dan pati nanopartikel dari pati sagu dan tapioka melalui proses lintnerisasi menggunakan HCl 2.2 N selama 2, 4, 6 dan 24 jam, dan presipitasi dengan pelarut etanol 95%.

METODE

Bahan

Bahan baku tapioka diperoleh dari industri tapioka di daerah Sentul, Kabupaten Bogor dan pati sagu diperoleh dari industri pati di daerah Cimahpar, Kota Bogor. Bahan-bahan kimia yang digunakan untuk menghasilkan pati kristalin adalah larutan HCl 2.2 N dan NaOH. Bahan yang digunakan dalam proses presipitasi adalah etanol 95%, serta bahan kimia lainnya untuk analisa.

Alat

Peralatan yang digunakan dalam penelitian ini antara lain shaker bath, oven pengering, magnetic stirrer, syringe 50 ml, hotplate dan freeze dryer, dan peralatan gelas lainnya.

Metode Penelitian

Penelitian ini dilaksanakan dalam tiga tahapan, yaitu tahap persiapan dan karakterisasi bahan baku, tahap pembuatan pati kristalin dan karakterisasinya, serta tahap pembuatan nanopartikel pati dan karakterisasinya.

Penyiapan dan Karakterisasi Bahan Baku

Penyiapan bahan baku dilakukan dengan penjemuran bahan dan pengayakan hingga ukuran 40 mesh. Karakterisasi bahan baku meliputi kadar air, kadar abu, kadar serat kasar, kadar amilosa, dan kadar pati. Prosedur analisa untuk karakterisasi bahan ini disajikan pada Lampiran 1.

Produksi Pati Nanokristalin

a. Lintnerisasi Pati

Karakteristik pati yang berbeda-beda menyebabkan pati memiliki tingkat ketahanan asam yang berbeda-beda pada konsentrasi yang sama. Ketahanan pati terhadap asam ini dapat dilihat dari seberapa besar rantai amilosa dan amilopektin yang dirusak oleh asam pada waktu dihidrolisis. Untuk dapat melihat ketahanan pati terhadap asam perlu ditentukan waktu hidrolisis tersebut. Penentuan perlakuan waktu ini dilakukan berdasarkan tingkat hidrolisis asam terhadap daerah amorf pada pati dengan asumsi bahwa produk akhir yang dihasilkan dari proses ini adalah pati yang telah bersifat kristalin dan telah terdegradasi daerah

4

amorfnya. Dengan mengontrol waktu lintnerisasi ini, diharapkan asam tidak mendegradasi daerah kristalin dari pati.

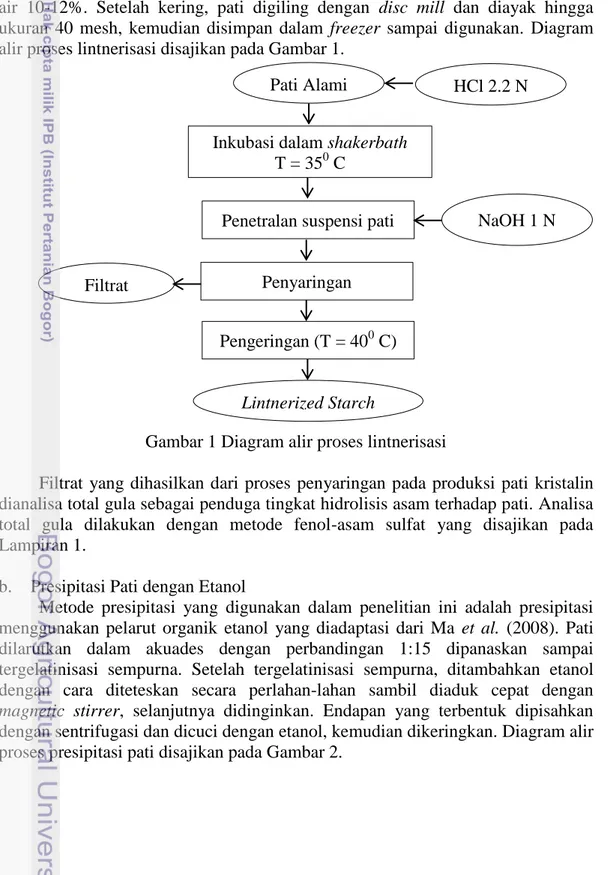

Pati lintnerisasi diproduksi dengan metode rekomendasi Faridah et al. (2010) serta Jayakodi dan Hoover (2002). Pati dibuat suspensi dalam larutan HCl 2.2 N dengan perbandingan 1:2. Kemudian suspensi pati diinkubasi dalam shaker bath pada suhu 350 C selama 2, 4, 6, dan 24 jam, di mana pada masing-masing perlakuan waktu ini dilakukan dalam 3 kali ulangan. Suspensi pati yang telah mengalami perlakuan lintnerisasi kemudian dinetralkan dengan NaOH 1 N, kemudian dicuci dengan etanol dan akuades. Pati yang telah dicuci kemudian dikeringkan dalam oven pada suhu 400 C selama 24 jam hingga mencapai kadar air 10-12%. Setelah kering, pati digiling dengan disc mill dan diayak hingga ukuran 40 mesh, kemudian disimpan dalam freezer sampai digunakan. Diagram alir proses lintnerisasi disajikan pada Gambar 1.

Gambar 1 Diagram alir proses lintnerisasi

Filtrat yang dihasilkan dari proses penyaringan pada produksi pati kristalin dianalisa total gula sebagai penduga tingkat hidrolisis asam terhadap pati. Analisa total gula dilakukan dengan metode fenol-asam sulfat yang disajikan pada Lampiran 1.

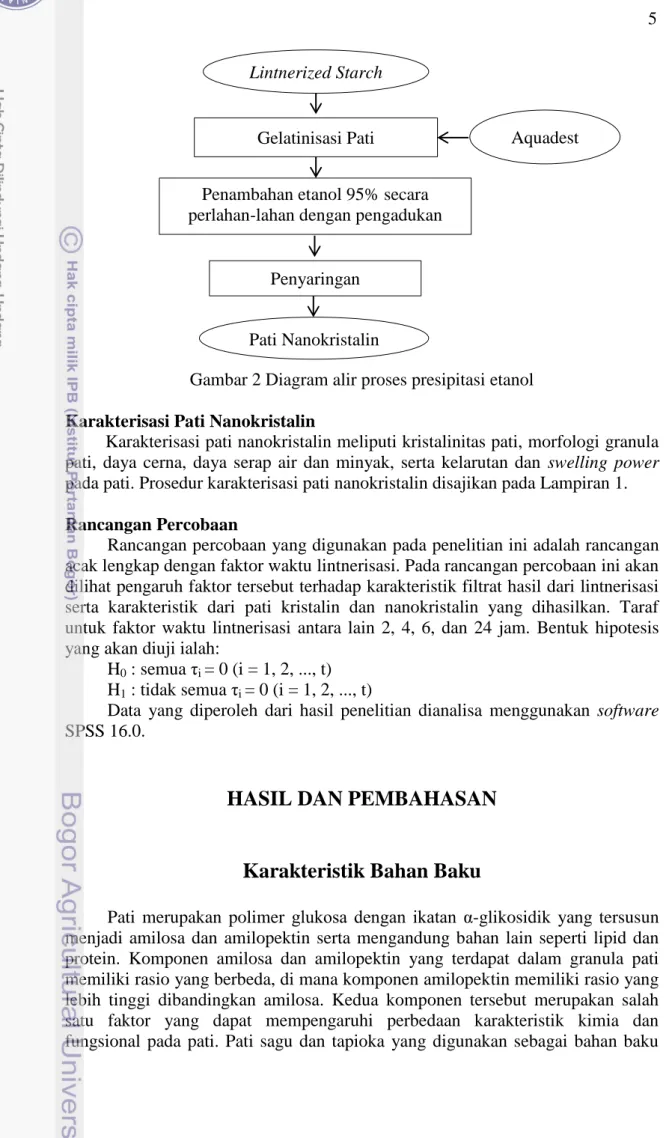

b. Presipitasi Pati dengan Etanol

Metode presipitasi yang digunakan dalam penelitian ini adalah presipitasi menggunakan pelarut organik etanol yang diadaptasi dari Ma et al. (2008). Pati dilarutkan dalam akuades dengan perbandingan 1:15 dipanaskan sampai tergelatinisasi sempurna. Setelah tergelatinisasi sempurna, ditambahkan etanol dengan cara diteteskan secara perlahan-lahan sambil diaduk cepat dengan magnetic stirrer, selanjutnya didinginkan. Endapan yang terbentuk dipisahkan dengan sentrifugasi dan dicuci dengan etanol, kemudian dikeringkan. Diagram alir proses presipitasi pati disajikan pada Gambar 2.

Pati Alami HCl 2.2 N

Inkubasi dalam shakerbath T = 350 C

Penetralan suspensi pati NaOH 1 N

Penyaringan

Lintnerized Starch Pengeringan (T = 400 C) Filtrat

5

Gambar 2 Diagram alir proses presipitasi etanol

Karakterisasi Pati Nanokristalin

Karakterisasi pati nanokristalin meliputi kristalinitas pati, morfologi granula pati, daya cerna, daya serap air dan minyak, serta kelarutan dan swelling power pada pati. Prosedur karakterisasi pati nanokristalin disajikan pada Lampiran 1.

Rancangan Percobaan

Rancangan percobaan yang digunakan pada penelitian ini adalah rancangan acak lengkap dengan faktor waktu lintnerisasi. Pada rancangan percobaan ini akan dilihat pengaruh faktor tersebut terhadap karakteristik filtrat hasil dari lintnerisasi serta karakteristik dari pati kristalin dan nanokristalin yang dihasilkan. Taraf untuk faktor waktu lintnerisasi antara lain 2, 4, 6, dan 24 jam. Bentuk hipotesis yang akan diuji ialah:

H0 : semua τi = 0 (i = 1, 2, ..., t) H1 : tidak semua τi = 0 (i = 1, 2, ..., t)

Data yang diperoleh dari hasil penelitian dianalisa menggunakan software SPSS 16.0.

HASIL DAN PEMBAHASAN

Karakteristik Bahan Baku

Pati merupakan polimer glukosa dengan ikatan α-glikosidik yang tersusun menjadi amilosa dan amilopektin serta mengandung bahan lain seperti lipid dan protein. Komponen amilosa dan amilopektin yang terdapat dalam granula pati memiliki rasio yang berbeda, di mana komponen amilopektin memiliki rasio yang lebih tinggi dibandingkan amilosa. Kedua komponen tersebut merupakan salah satu faktor yang dapat mempengaruhi perbedaan karakteristik kimia dan fungsional pada pati. Pati sagu dan tapioka yang digunakan sebagai bahan baku

Lintnerized Starch

Gelatinisasi Pati

Penambahan etanol 95% secara perlahan-lahan dengan pengadukan

cepat Penyaringan

Pati Nanokristalin

6

dalam penelitian ini masing-masing memiliki kadar amilosa sebesar 22.02% dan 21.03%. Swinkels (1985) di dalam Van Beynum dan Roels (1985) mengemukakan bahwa pati sagu memiliki amilosa dan amilopektin masing-masing sebesar 27% dan 73%, sedangkan tapioka memiliki amilosa dan amilopektin masing-masing sebesar 17% dan 83%.

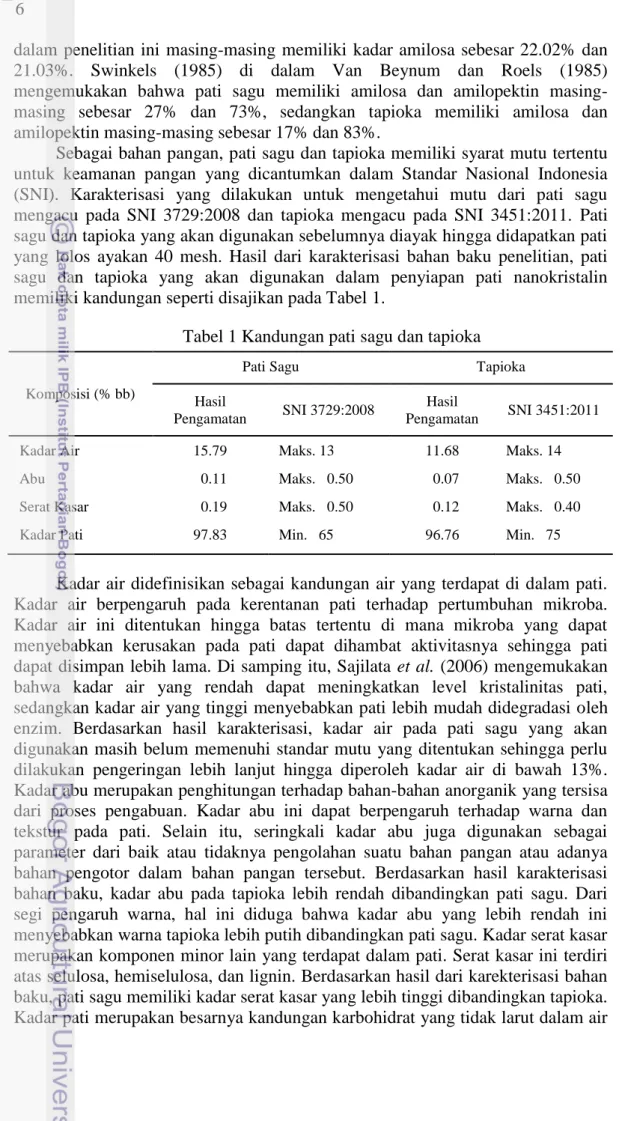

Sebagai bahan pangan, pati sagu dan tapioka memiliki syarat mutu tertentu untuk keamanan pangan yang dicantumkan dalam Standar Nasional Indonesia (SNI). Karakterisasi yang dilakukan untuk mengetahui mutu dari pati sagu mengacu pada SNI 3729:2008 dan tapioka mengacu pada SNI 3451:2011. Pati sagu dan tapioka yang akan digunakan sebelumnya diayak hingga didapatkan pati yang lolos ayakan 40 mesh. Hasil dari karakterisasi bahan baku penelitian, pati sagu dan tapioka yang akan digunakan dalam penyiapan pati nanokristalin memiliki kandungan seperti disajikan pada Tabel 1.

Tabel 1 Kandungan pati sagu dan tapioka

Komposisi (% bb)

Pati Sagu Tapioka

Hasil

Pengamatan SNI 3729:2008

Hasil

Pengamatan SNI 3451:2011

Kadar Air 15.79 Maks. 13 11.68 Maks. 14

Abu 0.11 Maks. 0.50 0.07 Maks. 0.50

Serat Kasar 0.19 Maks. 0.50 0.12 Maks. 0.40

Kadar Pati 97.83 Min. 65 96.76 Min. 75

Kadar air didefinisikan sebagai kandungan air yang terdapat di dalam pati. Kadar air berpengaruh pada kerentanan pati terhadap pertumbuhan mikroba. Kadar air ini ditentukan hingga batas tertentu di mana mikroba yang dapat menyebabkan kerusakan pada pati dapat dihambat aktivitasnya sehingga pati dapat disimpan lebih lama. Di samping itu, Sajilata et al. (2006) mengemukakan bahwa kadar air yang rendah dapat meningkatkan level kristalinitas pati, sedangkan kadar air yang tinggi menyebabkan pati lebih mudah didegradasi oleh enzim. Berdasarkan hasil karakterisasi, kadar air pada pati sagu yang akan digunakan masih belum memenuhi standar mutu yang ditentukan sehingga perlu dilakukan pengeringan lebih lanjut hingga diperoleh kadar air di bawah 13%. Kadar abu merupakan penghitungan terhadap bahan-bahan anorganik yang tersisa dari proses pengabuan. Kadar abu ini dapat berpengaruh terhadap warna dan tekstur pada pati. Selain itu, seringkali kadar abu juga digunakan sebagai parameter dari baik atau tidaknya pengolahan suatu bahan pangan atau adanya bahan pengotor dalam bahan pangan tersebut. Berdasarkan hasil karakterisasi bahan baku, kadar abu pada tapioka lebih rendah dibandingkan pati sagu. Dari segi pengaruh warna, hal ini diduga bahwa kadar abu yang lebih rendah ini menyebabkan warna tapioka lebih putih dibandingkan pati sagu. Kadar serat kasar merupakan komponen minor lain yang terdapat dalam pati. Serat kasar ini terdiri atas selulosa, hemiselulosa, dan lignin. Berdasarkan hasil dari karekterisasi bahan baku, pati sagu memiliki kadar serat kasar yang lebih tinggi dibandingkan tapioka. Kadar pati merupakan besarnya kandungan karbohidrat yang tidak larut dalam air

7 dalam proses pengekstrasian pati. berdasarkan hasil karakterisasi, pati sagu memiliki kadar pati yang lebih tinggi dibandingkan tapioka. Kandungan pati pada berbagai komoditas berbeda-beda tergantung jenis sumber patinya.

Produksi Pati Nanokristalin

Buleon et al. (1998) membagi struktur granula pati menjadi daerah yang bersifat amorf dan daerah kristalin yang letaknya berselang-seling. Daerah amorf merupakan daerah yang sebagian besar tersusun atas amilosa dan titik-titik percabangan amilopektin, sedangkan daerah kristalin sebagian besar tersusun dari ikatan-ikatan pendek dari amilopektin yang membentuk klaster. Menurut Oostergetel dan van Bruggen (1993), daerah kristalin pada pati umumnya membentuk struktur superheliks. Struktur amilopektin pada daerah amorf dan kristalin dapat dilihat pada Gambar 3.

Gambar 3 Struktur amilopektin pada daerah (1) kristalin dan (2) amorf (Robin et al. 1974)

Pati nanokristalin merupakan pati yang telah mengalami proses modifikasi pada struktur kristalin pati dan ukurannya. Penyiapan pati nanokristalin pada penelitian ini dilakukan dengan 2 tahapan proses, yaitu lintnerisasi (hidrolisis asam secara lambat) dan presipitasi. Perlakuan lintnerisasi dilakukan dengan tujuan mendegradasi fraksi amilosa rantai panjang dan titik percabangan pada amilopektin yang terdapat pada daerah amorf sehingga dihasilkan fraksi amilosa rantai pendek dengan bobot molekul yang lebih rendah. Lehmann et al. (2003) mengemukakan bahwa jika fraksi amilosa rantai pendek dalam pati meningkat, maka akan semakin banyak fraksi amilosa yang terkristalisasi karena fraksi amilosa sebagai struktur linear akan memfasilitasi ikatan silang dengan adanya ikatan hidrogen sehingga struktur amilosa membentuk kristalit yang kompak. Dengan dilakukannya proses lintnerisasi, diharapkan pati yang dihasilkan mengalami peningkatan kristalinitas.

Proses lintnerisasi dilakukan menggunakan asam kuat pada suhu di bawah suhu gelatinisasi pati. Asam kuat mampu menghidrolisis ikatan glikosidik sehingga menghasilkan amilosa dengan rantai yang lebih pendek dan bobot molekul menjadi lebih rendah. Pada proses ini terjadi dua tahap penyerangan yang terjadi di dalam granula pati, yaitu tahap penyerangan secara cepat pada daerah amorf dan tahap penyerangan yang lebih lambat pada fraksi amilopektin yang terdapat pada daerah kristalin (Wurzburg 1989). Ilustrasi perusakan daerah amorf

8

dan kristalin pada proses lintnerisasi disajikan dalam Gambar 4. Waktu lintnerisasi dapat berpengaruh terhadap tingkat pendegradasian daerah amorf selama proses hidrolisis. Semakin lama waktu lintnerisasi diduga dapat meningkatkan tingkat perusakan daerah amorf oleh asam, bahkan dapat diduga asam akan mendegradasi struktur amilopektin pada daerah kristalin yang dapat dijangkau oleh asam. Hingga 24 jam proses lintnerisasi, pati sagu mengalami pemutusan/perusakan daerah amorf yang lebih sedikit dibandingkan tapioka. Proses pendegradasian struktur amilosa dan percabangan amilopektin ini dapat berpengaruh terhadap rendemen yang dihasilkan dari proses lintnerisasi, semakin banyak struktur yang diputus menjadi gula-gula sederhana yang larut dalam filtrat dapat menghasilkan rendeman yang lebih rendah. Untuk pati kristalin sagu, rendemen yang dihasilkan yaitu berkisar 89.28-98.26% dan untuk tapioka rendemen yang dihasilkan berkisar 80.28-89.20%.

Gambar 4 Ilustrasi degradasi daerah amorf selama hidrolisis asam (Srichuwong 2005)

Proses lintnerisasi menyebabkan perusakan daerah amorf dalam granula pati. Daerah amorf merupakan daerah yang lebih mudah mengalami reaksi kimia dibandingkan daerah kristalin karena ikatan hidrogen pada daerah amorf lebih lemah dibandingkan pada daerah kristalin. Amilosa rantai panjang yang terdapat pada daerah amorf diputus oleh asam sehingga menjadi gula-gula sederhana. Untuk itu, filtrat hasil hidrolisis asam pada pati dianalisa total gula untuk dapat menduga tingkat hidrolisis asam dalam mendegradasi daerah amorf pada pati. Proses hidrolisis asam ini menyebabkan gula-gula sederhana yang terdapat dalam filtrat meningkat. Seiring dengan semakin lamanya waktu hidrolisis, semakin banyak pula ikatan-ikatan hidrogen yang terputus dan semakin meningkat pula gula sederhana dalam filtrat. Berdasarkan grafik yang ditampilkan pada Gambar 5, hingga 24 jam lintnerisasi total gula pada filtrat pati sagu meningkat, namun tidak signifikan. Hal ini menunjukkan bahwa semakin lama pati berinteraksi dengan asam, maka semakin banyak daerah amorf yang didegradasi oleh asam. Berbeda dengan pati sagu, peningkatan total gula tapioka terjadi secara signifikan pada jam ke-24. Hal ini diduga selama proses lintnerisasi tidak hanya terjadi pemutusan rantai linear amilosa dan percabangan amilopektin yang terdapat pada daerah amorf, namun terjadi pemutusan juga pada rantai-rantai amilopektin yang terjangkau oleh asam di daerah kristalin. Berdasarkan grafik, terlihat pula bahwa ikatan antarmolekul daerah kristalin pada pati sagu lebih kuat dan lebih tahan terhadap asam dibandingkan tapioka. Hal ini ditunjukkan dari peningkatan total gula pada jam ke-6 hingga jam ke-24 pada pati sagu tidak tinggi, sedangkan pada

9 tapioka terjadi peningkatan yang sangat tinggi. Hal ini menunjukkan bahwa asam mendegradasi daerah amorf optimum pada tapioka selama 6 jam, apabila waktu proses dilanjutkan, maka asam akan turut mendegradasi daerah kristalin. Disertainya pemutusan rantai amilopektin di daerah kristalin ini berdampak terhadap penurunan sifat kristalinitas pada pati. Penurunan sifat kristalinitas pati dapat menyebabkan meningkatnya daya cerna pada pati dan dapat mempengaruhi karakteristik lainnya seperti kelarutan dan swelling power, serta daya serap air dan minyak pada pati.

Gambar 5 Grafik pengaruh waktu lintnerisasi terhadap total gula dalam filtrat pati sagu ( ) dan tapioka ( )

Proses lintnerisasi hanya mengubah struktur kimia dari pati, namun proses ini tidak mengubah ukuran serta bentuk dari granula pati sagu dan tapioka sehingga untuk memperoleh partikel berukuran lebih kecil dilakukan tahapan proses lebih lanjut. Ma et al. (2008) mengemukakan bahwa pati nanopartikel dapat disintesis dengan presipitasi larutan pati menggunakan pelarut organik, salah satunya adalah etanol 95%. Terbentuknya pati nanopartikel terjadi ketika pati mendapat perlakuan suhu tinggi saat proses gelatinisasi. Dengan adanya energi termal dan mekanis yang diberikan pada pati selama pemanasan di atas suhu gelatinisasinya, maka terjadi perusakan ikatan kovalen dan hidrogen pada struktur double helix amilopektin dan pelelehan bagian kristalit, sehingga terbentuk ukuran partikel pati yang lebih kecil. Dengan dilakukannya perusakan terhadap ikatan-ikatan tersebut, granula pati akan lebih mudah membentuk partikel-partikel yang lebih kecil, termasuk dalam ukuran nano.

Pada proses presipitasi ini, pati yang tergelatinisasi mengalami proses retrogradasi secara cepat pada saat dilakukan penambahan etanol secara perlahan dan pengadukan cepat. Selama proses presipitasi diduga tidak terjadi perusakan rantai amilosa dan amilopektin lebih lanjut, hal ini dapat berpengaruh pada rendemen yang diperoleh dari proses ini. Proses presipitasi ini menghasilkan pati nanopartikel dengan rendemen berkisar 92.84-94.54% untuk pati sagu dan 85.38-87.17% untuk tapioka. 0 500 1000 1500 2000 2500 3000 2 4 6 24 T otal Gula ( ppm)

10

Karakteristik Pati Nanokristalin

Kristalinitas Pati

Kristalinitas granula pati dapat dilihat menggunakan metode pola difraksi sinar X dan dapat ditentukan dengan integrasi kurva di bawah puncak daerah amorf dan kristalinnya. Puncak intensitas dari difraksi sinar X yang dihasilkan pada kurva berhubungan dengan daerah kristalin di dalam granula pati (Pomeranz dan Meloan 2000).

Pati alami mengalami perubahan kristalinitas setelah mengalami perlakuan, salah satunya dengan lintnerisasi, di mana asam mendegradasi rantai-rantai amilosa dan percabangan amilopektin yang terdapat pada daerah amorf sehingga fraksi kristalin pati menjadi lebih dominan. Proses ini diharapkan dapat meningkatkan derajat kristalinitas pati. Pati sagu memiliki kristalinitas tipe A dengan derajat kristalinitas sebesar 32.9%, sedangkan tapioka memiliki kristalinitas tipe B dengan derajat kristalinitas sebesar 35% (Srichuwong et al. 2005). Derajat kristalinitas pati sagu dan tapioka dapat dilihat pada Tabel 2.

Tabel 2 Derajat kristalinitas pati sagu dan tapioka

Sampel Pati Sagu Tapioka

Lintnerisasi 0 jam 40.74% 43.30% 2 jam 52.36% 56.02% 4 jam 57.20% 51.70% 6 jam 43.61% 42.47% 24 jam 44.41% 62.64% Lintnerisasi-Presipitasi 2 jam 36.99% 56.80% 4 jam 40.87% 27.80% 6 jam 51.14% 63.14% 24 jam 34.89% 37.01%

Waktu lintnerisasi dapat berpengaruh terhadap derajat dan pola kristalinitas pati. Hal ini diduga semakin lama pati berinteraksi dengan asam maka semakin banyak rantai amilosa dan amilopektin yang dirusak oleh asam. Pada pati sagu, proses lintnerisasi selama 4 jam menghasilkan kristalinitas tertinggi dibandingkan perlakuan lainnya. Hal ini diduga waktu hidrolisis yang lebih dari 4 jam asam turut mendegradasi rantai amilopektin yang terdapat pada daerah kristalin yang terjangkau oleh asam, namun perusakan daerah kristalin ini tidak terjadi secara signifikan, hal ini mengacu dari hasil analisa filtrat yang telah dilakukan sebelumnya, di mana total gula yang terdapat dalam filtrat setelah hidrolisis selama 6 dan 24 jam tidak mengalami kenaikan yang tinggi. Pada proses presipitasi pati, terjadi peningkatan derajat kristalinitas pada sampel 6 jam, hal ini diduga karena pada kondisi tersebut, fraksi amilosa rantai pendek dalam pati tinggi sehingga fraksi amilosa rantai pendek yang terkristalisasi membentuk kristalit yang kompak lebih banyak. Tapioka alami memiliki derajat kristalinitas

11 yang lebih tinggi dibandingkan pati sagu. Kristalinitas pati mengalami peningkatan dari pati alaminya setelah dihidrolisis, nilai kristalinitas tertinggi pada tapioka terjadi pada sampel yang dihidrolisis selama 24 jam.

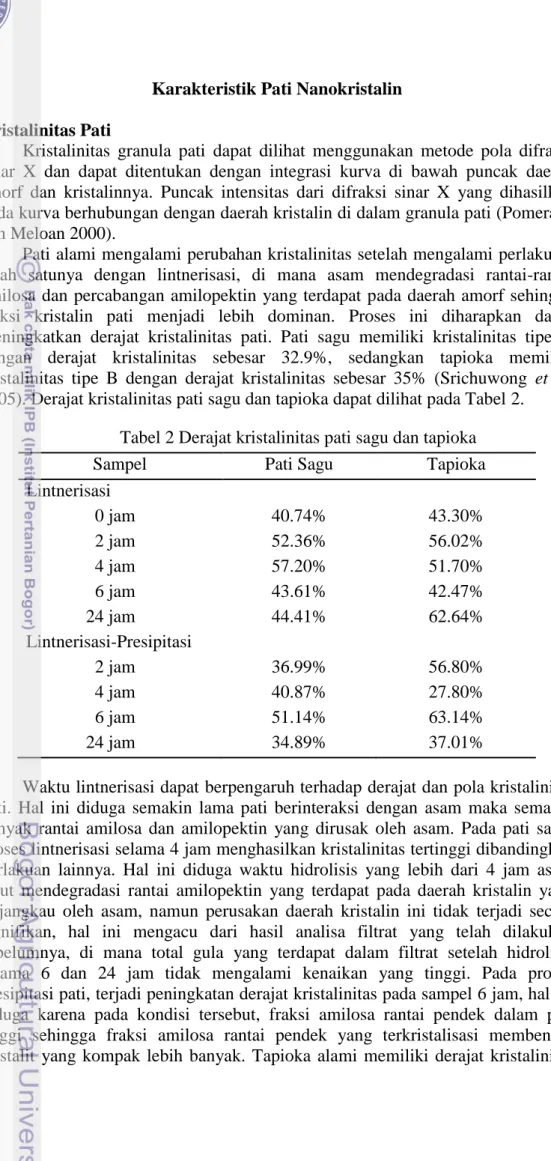

Pola difraksi sinar X dapat membedakan pola kristalinitas pati menjadi tipe A, B, C, dan V seperti disajikan pada Gambar 6.

Gambar 6 Profil kristal pati hasil pengukuran dengan difraksi sinar X (Buleon et al. 1998)

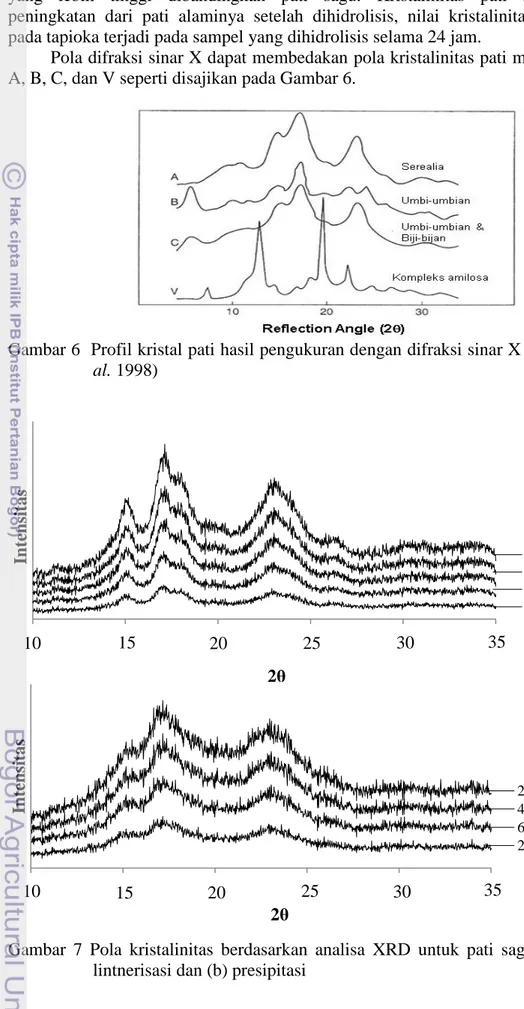

Gambar 7 Pola kristalinitas berdasarkan analisa XRD untuk pati sagu (a) hasil lintnerisasi dan (b) presipitasi

In te n sitas 0 jam 2 jam 4 jam 6 jam 10 15 20 25 30 35 2θ (a) In te n sitas 2 jam 4 jam 6 jam 24 jam 10 15 20 25 30 35 2θ (b)

12

Sebagaimana yang telah dijelaskan sebelumnya, pati sagu alami memiliki pola kristalinitas tipe A. Setelah dilintnerisasi dengan waktu yang berbeda, yaitu 2, 4, 6, dan 24 jam, pati ini memiliki pola kristalinitas yang sama dengan pati alaminya. Hal ini menunjukkan bahwa proses lintnerisasi hanya menyebabkan perusakan daerah amorf hingga didapatkan pati yang lebih bersifat kristalin dan tidak mengalami perubahan struktur. Setelah dilakukan presipitasi, pola kristalinitas pati sagu juga tidak berubah, hanya saja kenaikan peak yang terjadi tidak terlalu tinggi dibandingkan pati alaminya dan menunjukkan pola yang semakin landai. Peak yang tidak terlalu tinggi ini menunjukkan bahwa luasan daerah kristalin pada pati semakin berkurang. Hal ini dapat dilihat pada Gambar 7a dan 7b yang menunjukkan pola kristalinitas pati sagu dari pola difraksi sinar X.

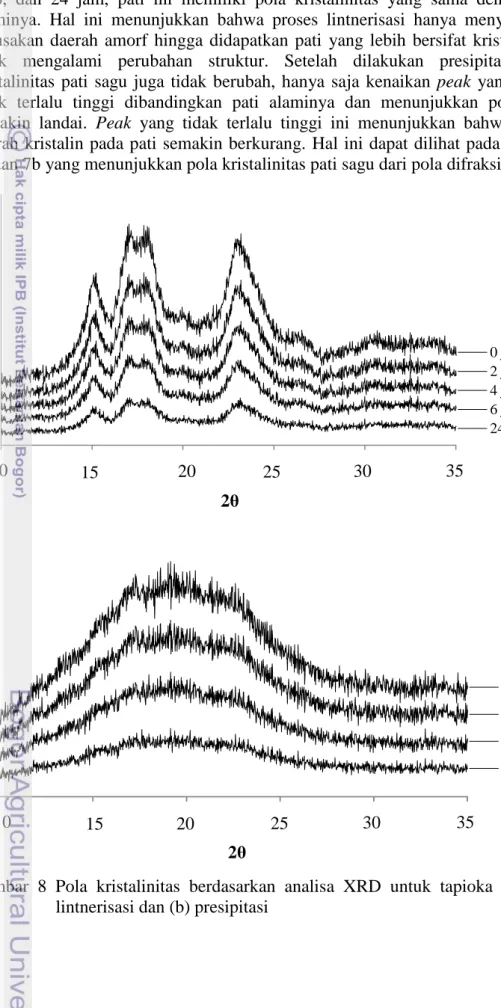

Gambar 8 Pola kristalinitas berdasarkan analisa XRD untuk tapioka (a) hasil lintnerisasi dan (b) presipitasi

In te n sitas 2 jam 4 jam 6 jam 24 jam 10 15 20 25 30 35 2θ (b) In te n sitas 0 jam 2 jam 4 jam 6 jam 24 jam 10 15 20 25 30 35 2θ (a)

13 Berbeda dengan pati sagu, tapioka merupakan pati yang bersumber dari umbi-umbian yang memiliki pola kristalinitas tipe B. Tapioka memiliki derajat kristalinitas yang lebih tinggi dibandingkan pati sagu. Setelah mengalami proses lintnerisasi, pola kristalinitas tapioka tidak berubah dari pati alaminya. Dalam hal ini, proses lintnerisasi tidak mengubah pola kristalinitas pati, namun hanya mengubah derajat kristalinitasnya, sedangkan tapioka yang telah mengalami proses presipitasi memiliki pola kristalinitas yang berbeda dengan pati alaminya (Gambar 8a dan 8b). Hal ini terlihat dari pola kristalinitas hasil pengukuran XRD pada tapioka yang telah dipresipitasi (Gambar 8b) memiliki pola yang lebih landai dibandingkan tapioka setelah dipresipitasi. Pola yang lebih landai ini menunjukkan bahwa setelah dipresipitasi tapioka mengalami perubahan sifat menjadi amorf. Perubahan pola kristalinitas pada tapioka nanokristalin ini diduga karena terbukanya struktur double helix pada daerah kristalin. Selain itu, dapat juga terjadi proses terkristalisasinya amilosa rantai pendek yang membentuk double helix sehingga dapat menyebabkan perubahan bentuk kristalin dalam granula pati dan terjadi penurunan nilai derajat kristalinitas.

Morfologi Granula Pati

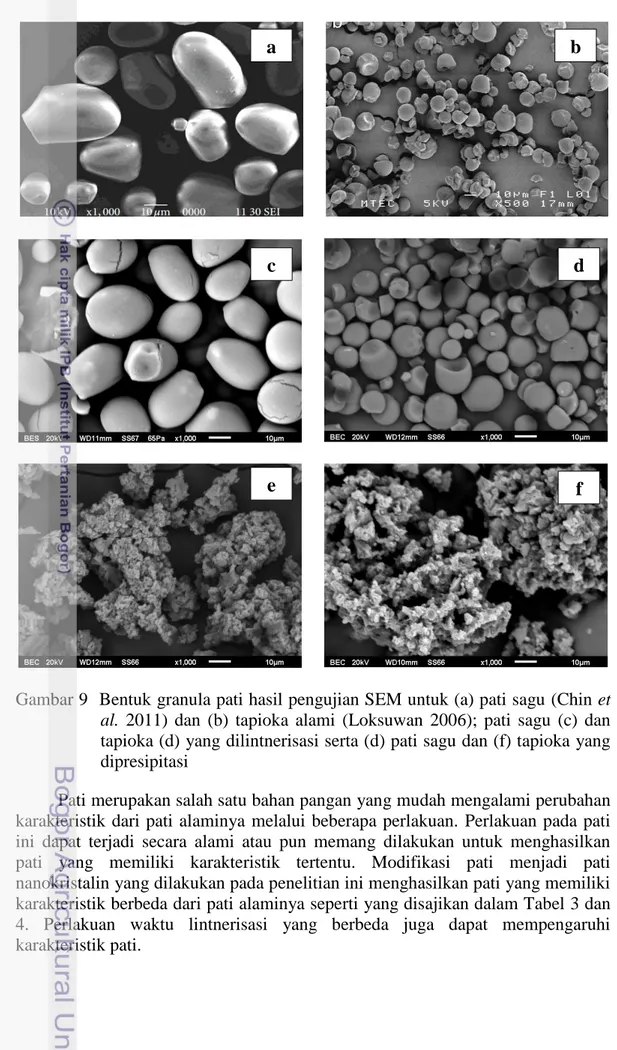

Pati memiliki bentuk dan ukuran granula yang berbeda-beda tergantung jenis sumbernya. Menurut Tester dan Karkalas (2002), granula pati sagu memiliki bentuk yang oval dengan ukuran 20-40 µm, dan tapioka memiliki bentuk lentikular dengan ukuran 5-45 µm. Pada umumnya ukuran granula pati sagu lebih besar dibandingkan tapioka.

Pada pembuatan pati nanokristalin yang dilakukan dengan dua tahapan, dilihat pengaruh masing-masing tahapan terhadap granula pati dengan melihat morfologi dari granula pati tersebut. Morfologi granula pati dapat dilihat menggunakan mikroskop, salah satunya SEM.

Berdasarkan hasil analisa SEM, pati sagu dan tapioka yang telah mengalami proses lintnerisasi masih memiliki bentuk dan ukuran yang sama dengan pati alaminya (Gambar 9c dan 9d). Hal ini menunjukkan bahwa proses lintnerisasi hanya berperan dalam perusakan daerah amorf yang terdapat dalam granula pati tanpa mempengaruhi bentuk dan ukuran pati. Sebagaimana telah dijelaskan sebelumnya, adanya perlakuan panas dan mekanis selama proses presipitasi dapat menyebabkan pembentukan partikel yang lebih kecil ketika pati terdegradasi. Perlakuan mekanis ini menyebabkan terjadinya pemotongan ikatan-ikatan antarmolekul amilosa dan amilopektin ketika pati teretrogradasi sehingga bentuk dan ukuran partikel pati ini tidak kembali seperti kondisi semula. Berdasarkan analisa morfoligi pati menggunakan SEM, terlihat bahwa partikel-partikel pati setelah dipresipitasi masih belum terpisah secara sempurna dan masih tergabung membentuk pori (Gambar 9e dan 9f). Struktur yang berpori ini dapat mempengaruhi karakteristik fungsional dari pati nanokristalin.

14

Gambar 9 Bentuk granula pati hasil pengujian SEM untuk (a) pati sagu (Chin et al. 2011) dan (b) tapioka alami (Loksuwan 2006); pati sagu (c) dan tapioka (d) yang dilintnerisasi serta (d) pati sagu dan (f) tapioka yang dipresipitasi

Pati merupakan salah satu bahan pangan yang mudah mengalami perubahan karakteristik dari pati alaminya melalui beberapa perlakuan. Perlakuan pada pati ini dapat terjadi secara alami atau pun memang dilakukan untuk menghasilkan pati yang memiliki karakteristik tertentu. Modifikasi pati menjadi pati nanokristalin yang dilakukan pada penelitian ini menghasilkan pati yang memiliki karakteristik berbeda dari pati alaminya seperti yang disajikan dalam Tabel 3 dan 4. Perlakuan waktu lintnerisasi yang berbeda juga dapat mempengaruhi karakteristik pati.

c d

e f

b a

15 Tabel 3 Karakteristik pati kristalin melalui proses lintnerisasi

Parameter Waktu (Jam)

2 4 6 24

Pati Sagu

Daya Cerna Pati (%) 88.10b 82.17b 86.43b 69.57a Daya serap air (g/g sampel) 1.59a 1.74ab 1.81b 1.87b Daya serap minyak (g/g sampel) 2.15a 1.93a 2.08a 2.26a Kelarutan (%) 96.22c 76.45b 70.78b 56.67a Swelling power pada 700 C (%) 193.83b 25.34a 21.25a 5.26a

Tapioka

Daya Cerna Pati (%) 88.47b 82.20ab 91.50b 76.67a Daya serap air (g/g sampel) 1.96a 1.84a 1.85a 1.89a Daya serap minyak (g/g sampel) 2.24ab 2.82b 2.08a 2.44ab Kelarutan (%) 77.78a 90.00ab 91.11ab 95.56b Swelling power pada 700 C (%) 157.39a 534.93a 512.57a 773.50a

Angka-angka pada baris yang sama yang diikuti huruf yang sama tidak berbeda signifikan pada taraf uji 5%

Tabel 4 Karakteristik pati nanokristalin melalui proses lintnerisasi-presipitasi

Parameter Waktu (Jam)

2 4 6 24

Pati Sagu

Daya Cerna Pati (%) 85.83b 89.20b 81.00a 75.20a Daya serap air (g/g sampel) 4.82a 9.10c 7.15b 6.21ab Daya serap minyak (g/g sampel) 1.23b 0.71a 0.86a 0.80a Kelarutan (%) 40.74a 57.04b 62.59b 95.56c Swelling power pada 700 C (%) 53.49a 80.92a 57.94a 838.20b

Tapioka

Daya Cerna Pati (%) 72.17ab 72.90b 71.30ab 67.67a Daya serap air (g/g sampel) 4.79a 6.20b 7.98c 4.48a Daya serap minyak (g/g sampel) 1.31ab 1.47ab 0.82a 2.02b Kelarutan (%) 64.07a 73.33b 82.96c 90.37d Swelling power pada 700 C (%) 86.59a 121.25ab 160.88b 368.21c

Angka-angka pada baris yang sama yang diikuti huruf yang sama tidak berbeda signifikan pada taraf uji 5%

Daya Cerna Pati

Haralampu (2000) mengemukakan bahwa tingkat kemudahan pati untuk dapat dihidrolisis menjadi unit-unit yang lebih kecil oleh enzim pemecah pati dapat diukur dengan metode daya cerna pati in vitro. Nilai daya cerna pati yang rendah menunjukkan bahwa pati tersebut kemungkinan mengandung komponen yang sulit atau tidak dapat dicerna, sehingga pati tersebut tergolong dapat pati

16

yang sulit dicerna. Pengukuran daya cerna pati dilakukan menggunakan enzim α-amilase pankreatin yang memiliki kondisi sama dengan kondisi enzim pemecah pati dalam tubuh.

Proses pencernaan pati dapat dipengaruhi oleh faktor intrinsik dan faktor ekstrinsik. Faktor intrinsik yang menyebabkan pati menjadi lambat dicerna di dalam usus halus yaitu jika bentuk fisik makanan mengganggu pengeluaran amilase pankreatik, khususnya jika granula pati terhalang oleh material lainnya. Sedangkan faktor ekstrinsik yang mempengaruhi daya cerna pati adalah bentuk makanan, konsentrasi amilase dalam usus, jumlah pati, dan adannya komponen pangan lainnya (Mahadevamma et al. 2003).

Daya cerna pati diukur dari tingginya kadar maltosa dalam pati setelah didegradasi oleh enzim α-amilase pankreatin yang diukur secara spektrofotometri. Pati murni sebagai kontrol dari pengujian daya cerna pati ini memiliki daya cerna 100%. Sebagaimana telah dijelaskan sebelumnya, proses lintnerisasi pada pati dilakukan untuk mendegradasi amilosa dan percabangan amilopektin pada daerah amorf sehingga amilosa rantai panjang menjadi amilosa rantai pendek dengan bobot molekul yang rendah. Jika fraksi amilosa rantai pendek semakin meningkat, maka semakin banyak amilosa yang teretrogadasi atau terkristalisasi sehingga dapat menurunkan sifat daya cerna pati. Berdasarkan analisa statistik, penurunan signifikan terjadi setelah pati sagu dilintnerisasi selama 24 jam. Penurunan sifat daya cerna pati juga terjadi pada tapioka kristalin yang menurun secara signifikan pada waktu lintnerisasi selama 24 jam.

Terjadinya retgtrogradasi pati selama proses presipitasi diduga terjadi perubahan struktur terhadap amilosa dan amilopektin yang dapat menyebabkan perubahan kristalinitas pati yang juga berpengaruh terhadap perubahan sifat daya cerna pada pati yang dihasilkan. Berdasarkan analisa statistik, penurunan daya cerna terjadi secara signifikan pada sampel 24 jam. Penurunan sifat daya cerna pada setiap perlakuan juga terjadi pada tapioka. Berdasarkan analisa statistik, penurunan daya cerna tapioka nanokristalin secara signifikan terjadi pada sampel 24 jam. Penurunan daya cerna pati ini diduga karena semakin banyaknya fraksi amilosa rantai pendek yang teretrogradasi membentuk rantai double helix sehingga membentuk kristalit yang kompak, di mana ikatan-ikatan antarmolekul yang terbentuk kembali menjadi lebih tahan terhadap perusakan oleh enzim α-amilase. Dalam aplikasinya sebagai matriks dalam pembawa bahan aktif atau obat-obatan, sifat ini bermanfaat agar obat yang dikonsumsi luruh secara perlahan sehingga fungsi dari obat-obatan tersebut dapat bekerja pada target.

Daya Serap Air dan Minyak

Daya serap air merupakan sifat fisik dan kemampuan struktur bahan pangan dalam mencegah terlepasnya air dari struktur tiga dimensi bahan pangan tersebut (Zayas 1997). Daya serap air pada pati dapat ditentukan oleh ukuran granula pati dan struktur kimia dalam pati tersebut. Proses lintnerisasi dapat menyebabkan perubahan sifat daya serap air pada pati. Pengaruh waktu lintnerisasi dapat meningkatkan daya serap pati terhadap air, namun peningkatan yang terjadi tidak signifikan. Peningkatan sifat ini diduga disebabkan struktur pati termodifikasi ini tidak kembali seperti semula. Collado dan Corke (1999) mengemukakan bahwa pati yang telah mengalami modifikasi akan mengalami pembengkakan granula, sehingga akan meningkatkan daya absorbsi dari pati dan tidak dapat

17 teretrodegradasi. Pembengkakan granula pati diduga diakibatkan oleh perlakuan waktu selama proses lintnerisasi pada suhu tertentu.

Proses presipitasi menghasilkan pati dengan ukuran partikel yang lebih kecil dan berpori dengan bobot molekul yang lebih rendah dibandingkan pati alaminya. Ukuran granula yang lebih kecil pada pati memiliki kemampuan menyerap air yang lebih cepat pada suhu yang sama. Proses presipitasi memiliki pengaruh yang signifikan terhadap perubahan sifat daya serap air pada pati. Berdasarkan analisa statistik, nilai daya serap air pati sagu ini mengalami peningkatan signifikan pada sampel 4 jam, kemudian penurunan signifikan terjadi pada sampel 6 jam. Peningkatan daya serap air yang signifikan juga terjadi untuk tapioka pada sampel 4 jam dan penurunanan signifikan terjadi pada sampel 24 jam.

Adanya kemampuan menyerap minyak pada pati menunjukkan bahwa pati tersebut memiliki bagian yang bersifat lipofilik. Afdi (1989) mengemukakan bahwa daya serap minyak dipengaruhi oleh adanya protein pada permukaan granula pati, di mana protein ini dapat membentuk kompleks yang dapat memberikan tempat terikatnya minyak pada pati.

Proses lintnerisasi tidak berpengaruh signifikan terhadap perubahan daya serap minyak pada pati. Pada pati sagu, daya serap minyak tertinggi terdapat pada pati yang telah dilintnerisasi selama 24 jam, sedangkan pada tapioka terdapat pada pati yang dilintnerisasi selama 4 jam. Peningkatan daya serap minyak ini diduga terjadi karena tingginya amilosa rantai pendek yang terbentuk setelah dilintnerisasi sehingga semakin banyak pula amilosa yang membentuk kompleks dengan minyak dalam membentuk amilosa-lipid. Hal ini mengacu pada Swinkels (1985) yang mengemukakan bahwa kandungan amilosa dalam pati juga dapat mempengaruhi daya serap minyak. Hal ini dikarenakan amilosa mempunyai kemampuan membentuk kompleks dengan minyak dalam membentuk amilosa-lipid.

Setelah dilanjutkan dengan proses presipitasi, nilai daya serap minyak pada pati sagu dan tapioka menurun secara signifikan dibandingkan pati kristalin hasil lintnerisasi. Penurunan sifat ini diduga akibat terdegradasinya kembali amilosa yang terjadi selama proses presipitasi sehingga tidak dapat membentuk kompleks amilosa-lipid. Berdasarkan analisa statistik, nilai daya serap minyak pada pati sagu mengalami penurunan signifikan pada sampel 4 jam dan mulai meningkat kembali pada sampel 6 jam, namun peningkatan yang terjadi tidak signifikan. Pada tapioka, daya serap minyak pada pati mengalami penurunan yang signifikan pada sampel 6 jam dan meningkat kembali secara signifikan pada sampel 24 jam.

Pati nanokristalin yang diharapkan dari setiap tahapan proses ini dalah pati yang memiliki daya serap air dan minyak yang rendah. Kebutuhan fungsional pati ini disesuaikan dengan aplikasinya sebagai matriks dalam pembawa bahan aktif atau obat-obatan, di mana dengan daya serap air dan minyak yang rendah ini, pati dapat mengikat komponen-komponen yang bersifat hidrofobik dan lipofobik pada bahan aktif dalam obat-obatan.

Kelarutan dan Swelling Power

Ferrini et al. (2008) mengemukakan bahwa pati yang telah dimodifikasi dengan hidrolisis asam mengalami penurunan swelling power, viskositas, dan kestabilan pasta pati selama proses gelatinisasi. Pada umumnya, pati yang telah mengalami modifikasi memiliki kelarutan dan kemampuan mengembang

18

(swelling power) yang lebih rendah dibandingkan pati alaminya. Menurut Srichuwong et al. (2005), selama proses modifikasi berlangsung, terjadi peningkatan interaksi ikatan molekul pati sehingga dapat membatasi swelling power granula pati. Adebowale et al. (2005) juga mengemukakan bahwa rendahnya swelling power pada pati akibat proses modifikasi berhubungan dengan pembatasan penetrasi air dengan pati karena meningkatnya kristalinitas pati.

Swelling power pada pati terjadi pada daerah amorf, di mana daerah ini memiliki ikatan antarmolekul yang lemah sehingga ikatan tersebut mudah terputus ketika diberi perlakuan panas. Selama mendapat perlakuan panas, granula pati akan membengkak dan apabila pemanasan dilanjutkan melebihi suhu gelatinisasinya akan menyebabkan granula pecah dan amilosa yang terdapat dalam granula pati akan keluar dan larut dalam air. Banyaknya amilosa yang larut tersebut yang kemudian diukur sebagai nilai kelarutan pati.

Proses lintnerisasi berpengaruh terhadap sifat swelling power pada pati. Hal ini disebabkan selama proses hidrolisis, asam mendegradasi daerah amorf yang berperan sebagai pengembangan pati. Pada pati sagu, semakin lama lintnerisasi dapat menurunkan sifat swelling power pati. Penurunan sifat ini diduga akibat banyaknya amilosa yang terkristalisasi atau teretrogradasi membentuk kristalit sehingga memiliki ikatan antarmolekul yang lebih rapat dan air lebih sukar untuk berpenetrasi ke dalam granula pati. Berdasarkan analisa statistik, penurunan mulai terjadi secara signifikan setelah dihidrolisis selama 4 jam. Pada tapioka nilai swelling power terjadi peningkatan, namun tidak signifikan. Hal ini diduga dengan perlakuan waktu lintnerisasi yang lebih lama, ada sebagian dari daerah kristalin yang turut didegradasi oleh asam, hal ini juga terlihat dari total gula dalam filtrat yang semakin tinggi. Sifat swelling power memiliki korelasi yang positif dengan kelarutan pada pati. Data yang dihasilkan dari pengukuran menunjukkan bahwa semakin lama waktu lintnerisasi pada pati sagu dapat menurunkan sifat kelarutan pati secara signifikan setelah dilintnerisasi selama 4 dan 24 jam, sedangkan pada tapioka nilai kelarutan meningkat namun tidak signifikan.

Hasil pengukuran sampel pati yang telah melalui proses presipitasi etanol menunjukkan terjadinya peningkatan nilai kelarutan dan swelling power pada pati sagu dan tapioka nanopartikel. Hal ini diduga disebabkan granula pati yang telah dipresipitasi ini memiliki ukuran yang lebih kecil dan membentuk porous ketika dilakukan pemanasan, ikatan hidrogen pada granula pati mudah terganggu dan granula mudah membengkak. Selain itu, dengan ukuran yang lebih kecil, granula pati dapat lebih mudah larut dalam air. Berdasarkan analisa statistik, nilai swelling power pada pati sagu meningkat secara signifikan pada sampel 24 jam, sedangkan pada tapioka peningkatan swelling power terjadi secara signifikan pada tiap sampel yang diberi perlakuan. Kelarutan pada pati sagu terjadi peningkatan secara signifikan pada sampel 4 dan 24 jam. Pada tapioka, ukuran partikel ini berpengaruh signifikan pada tiap perlakuan terhadap sifat kelarutan pati.

19

SIMPULAN DAN SARAN

Simpulan

Pati nanokristalin merupakan pati alami yang telah mengalami modifikasi melalui proses lintnerisasi dan presipitasi. Lintnerisasi pati dilakukan dengan tujuan untuk mendegradasi daerah amorf pada pati menggunakan asam sehingga kristalinitas dan sifat ketahanan asam pada pati meningkat. Dengan meningkatnya kristalinitas pati ini maka diharapkan daya cerna, daya serap air dan minyak, serta kelarutan dan swelling power pati menurun. Presipitasi dilakukan dengan tujuan pembentukan partikel nano pada pati. Partikel berukuran nano ini berfungsi meningkatkan daya absorbsi pati di dalam usus. Modifikasi pati menjadi nanokristalin ini dilakukan untuk memperolah karakteristik yang sesuai dengan aplikasinya, salah satunya matriks dalam pembawa bahan aktif atau obat-obatan. Dengan daya cerna yang rendah dan ketahanan asam yang tinggi maka obat yang dikonsumsi dapat luruh secara perlahan dan lebih tahan terhadap asam lambung sehingga fungsi dari obat tersebut dapat bekerja pada target.

Proses lintnerisasi berpengaruh signifikan terhadap perubahan sifat kelarutan dan swelling power serta daya cerna pati sagu. Namun, peningkatan total gula pada filtrat selama proses hidrolisis tidak signifikan, sama halnya dengan perubahan karakteristik lainnya seperti daya serap air dan minyak pada pati. Pada tapioka, proses lintnerisasi memberikan pengaruh yang signifikan pada peningkatan total gula dalam filtrat setelah 24 jam proses berlangsung. Peningkatan total gula yang tinggi ini diduga terjadinya pemutusan sebagian rantai amilopektin yang terdapat dalam daerah kristalin. Lintnerisasi ini menyebabkan penurunan daya cerna pati, namun tidak signifikan. Proses presipitasi dapat membentuk ukuran yang nanoporous sehingga dapat mengubah karakteristik pati. Ukuran partikel yang lebih kecil dapat mempengaruhi sifat daya serap air, sehingga pada pati nanokristalin, nilai daya serap pati meningkat dari pati alaminya. Pada pati sagu, proses presipitasi memberikan pengaruh yang signifikan terhadap perubahan karakteristik daya serap air dan minyak, kelarutan dan swelling power, serta daya cerna pati. Pada tapioka, perubahan karakteristik yang signifikan setelah dilakukan proses presipitasi terjadi pada sifat daya serap air, kelarutan dan swelling power. Hal ini diduga terbentuknya pori pada granula pati sagu ini dapat mempermudah air dalam berpenetrasi ke dalam granula pati.

Saran

Perlunya dilakukan proses lanjutan untuk menghasilkan pati dengan ukuran partikel yang lebih kecil dan perlunya juga dilakukan proses presipitasi menggunakan pelarut organik lain untuk mengetahui perbedaan karakteristik pati yang dihasilkan.

20

DAFTAR PUSTAKA

Adebowale KO, Olu-Owolabi BI, Olayinka OO, Lawal OS. 2005. Effects of heat moisture treatment and annealing on physicochemical properties of red sorgum starch. J Af Biotech. 4(9):928-933.

Afdi E. 1989. Modifikasi pati jagung (Zea mays) [tesis]. Bogor (ID): Institut Pertanian Bogor.

Anderson AK, Guraya HS, James C, Salvaggio L. 2002. Digestibility and pasting properties of rice starch heat-moisture treated at the melting temperature (tm). Starch/Stärke 54:401–409.

Bloembergen S, Kappen F, Beelen B. 2005. Environmentally friendly biopolymer adhesives and applications based thereon. US Patent 6921430 B2.

Buleon A, Colonna P, Planchot V, Ball S. 1998. Starch granules: structure and biosynthesis. Int J Biol Macromol. 23:85-112.

Chin SF, Pang SC, Lim LS. 2011. Synthesis and characterization of novel water soluble starch tartarate nanoparticles. ISRN Material Sci. 2012. Doi: 10.5402/2012/723686.

Collado dan Corke. 1999. Bihon Type Noodles From Heat Moisture Treated Sweet Potato Starch. J Food Sci. 66(4):604-609.

Faridah DN, Fardiaz D, Andarwulan N, Sunarti TC. 2010. Perubahan struktur pati garut (Maranta arundinaceae) sebagai akibat modifikasi hidrolisis asam, pemotongan titik percabangan dan siklus pemanasan-pendinginan. J Teknol dan Indust Pangan. 21(2):135-142.

Ferrini LMK, Richa TS, Demiate IM, Franco CLM. 2008. Effect of acid-methanol treatment on the physicochemical and structural characteristics of cassava and maize starches. Starch/Starke. 60:417-425.

Haralampu SG. 2000. Resistant Starch – a review of physical properties and biological impact of RS3. Carbohydr Polym. 41:285-92.

Jayakody L, Hoover R. 2002. The effect of lintnerization on cereal starch granules. Food Res Int. 35:665-680.

Le Corre D, Bras J, Dufresne A. 2010. Starch nanoparticles: A Review. Biomacromolecular. 11(5):139-1153.

Lee SB, Lee JY, Song DG, Pan CH, Nho CW, Kim MC. 2008. Cancer chemopreventive effects of Korean seaweeds extracts. Food Sci Biotechnol. 17:613-622.

Lehmann U, Rossler C, Schmiedl D, Jacobash G. 2003. Production and physicochemical characterization of resistant starch type 3 derived from pea. Starch/Nahrung/Food. 43:60-63.

Loksuwan J. 2006. Characteristics of microencapsulated β-carotene formed by spray drying with modified tapioca starch, native tapioca starch and maltodextrin. Food Hydrocolloids. 21(7):928-935.

21 Ma X, Jian R, Chang PR, Ju Y. 2008. Fabrication and characterization of citric acid-modified starch nanoparticles/ plasticized-starch composites. Biomacromolecular. 9(11):3314-3320.

Mahadevamma MS, Harish KVP, Tarathanan RN. 2003. Resistant starch derived from processed legumes: purification and structural characterization. J Carbohdyr Polym. 54:215-219.

Oostergetel GT, Bruggen EFJV. 1993. The Crystalline domains in potato starch granules are arranged in a helical fashion. Carbohydr Polym. 21:7–12. Perez LAB, Acevedo EA, Hernandez LS, Lopez OP. 1999. Isolation and partial

characterization of banana starch. J Agric Food Chem 47:854-857.

Pomeranz dan Meloan. 2000. X-Ray methods. In: Food Analysis: theory and practice (3rd ed). Gaithersburg, Maryland: Aspen Publishers, Inc.

Robin JP, Mercier C, Charbonniere R, Guilbot. A. 1974. Lintnerized starches gel filtration and enzymatic studies of insoluble residues from prolonged acid treatment of potato starch. Cereal Chem. 51:389-406.

Sajilata MG, SS Rekha, RK Puspha. 2006. Resistant starch: a review. J Comprehensive Rev in Food Sci and Food Safety. 5:1-17.

Srichuwong S, Sunarti TC, Takashi M, Naoto I, Makoto H. 2005a. Starches from different botanical sources I: contribution of amylopectin fine structure to thermal properties and enzyme digestibility. Carbohydr Polym. 60(4):529-538.

Srichuwong S, Sunarti TC, Takashi M, Naoto I, Makoto H. 2005b. Starches from different botanical sources II: contribution of starch structure to swelling and pasting properties. Carbohydr Polym. 61(1):25-34.

Swinkles JJM. 1985. Sources of starch, its chemistry and physics. In: Roels JA, Beynum GMAV (ed). Starch Conversion Technology. New York: Marcel Dekker.

Tester RF, Karkalas J. 2002. Starch. Di dalam: Steinbuchel A, Vandamme EJ, De Baets S, Steinbuchel A. (Editor). Biopolym. Volume 6. Polysaccharides. II. Polysaccharides from Eukaryotes. Weinheim: Wiley–VCH, hlm. 381- 438. Wurzburg OB. 1989. Modified Starches: Properties and Uses. Boca Raton: CRC

Press.

22

Lampiran 1 Karakterisasi bahan baku dan pati nanokristalin

1. Kadar air (AOAC 2000)

Pengujian kadar air pada bahan ini tercantum dalam SNI 3729:2008 yang mengacu pada AOAC Official Method 2000 925.10. Prinsipnya adalah kehilangan berat yang terjadi pada pemanasan dalam oven dengan suhu 130o C selam 1 jam. Mula-mula cawan dipanaskan dalam oven pada suhu 130o C + 3o C selama 1 jam, kemudian didinginkan dalam desikator selama 30 menit dan ditimbang (W1). Sampel ditimbang sebanyak 2 g kemudian dimasukkan ke dalam cawan alumunium (W). Cawan dimasukkan dalam oven pada suhu 130o C + 3o C selama 1 jam. Didinginkan dalam desikator selama 30 menit kemudian ditimbang (W2).

Kadar air 2 x 00

W = Bobot sampel (g)

W1 = Bobot cawan kosong (g) W2 = Bobot cawan + sampel (g)

2. Kadar Abu (AOAC 2000)

Pengujian kadar abu pada bahan ini tercantum dalam SNI 3729:2008 yang mengacu pada AOAC Official Method 2000 923.03. prinsip dari uji ini adalah pengabuan sampel dalam tanur pada suhu 550o C, zat-zat organik diuraikan menjadi air dan CO2, sedangkan zat-zat anorganik yang tertinggal dihitung sebagai kadar abu. Cawan porselen dipijarkan dalam tanur pada suhu 550o C + 10o C. Sebelumnya dipanaskan terlebih dahulu pada penangas bunsen/listrik dengan nyala api kecil selama 1 jam. Didinginkan dalam desikator selama 1 jam kemudian ditimbang (W1). Sebanyak 3-5 g sampel (W) dimasukkan dalam cawan, kemudian diarangkan di atas penangas bunsen/listrik dengan nyala api kecil. Setelah itu diabukan dalam tanur pada suhu 550o C + 10o C sampai putih atau kelabu selama 5-8 jam. Didinginkan dalam desikator selama 30 menit kemudian ditimbang (W2).

Kadar air 2 x 00 W = Bobot sampel (g)

W1 = Bobot cawan kosong (g) W2 = Bobot cawan + abu (g)

3. Kadar Serat Kasar (SNI 3729:2008)

Prinsip uji ini adalah ekstraksi contoh dengan asam dan basa untuk memisahkan serat kasar dari bahan lain. Sebanyak 2-4 g sampel (W) ditimbang

23 dan dibebaskan lemaknya dengan cara ekstraksi dengan cara soxhlet atau dengan cara mengaduk-mengendap-tuangkan sampel dalam pelarut organik sebanyak 3 kali. Sampel dikeringkan dan masukkan ke dalam erlenmeyer 500 ml. Ditambahkan 50 ml larutan H2SO4 1.25%, kemudian didihkan selama 30 menit dengan menggunakan pendingin tegak. Ditambahkan 50 ml NaOH 3.25% dan didihkan lagi selama 30 menit. Dalam keadaan panas, saring dengan corong buchner yang berisi kertas saring Whatman 54, 41, atau 541 yang telah dikeringkan dan diketahui bobotnya. Endapan yang terdapat pada kertas saring berturut-turut dicuci dengan H2SO4 1,25% panas, air panas, dan etanol 96%. Kertas saring beserta isinya diangkat, dimasukkan ke dalam kotak timbang yang telah diketahui bobotnya, dikeringkan pada suhu 105o C, didinginkan dan ditimbang sampai bobot tetap (W1).

Serat Kasar x 00

W = Bobot sampel (g)

W1 = Bobot endapan pada kertas saring (g)

4. Kadar Amilosa modifikasi metode IRRI (AOAC 1995)

- Pembuatan Kurva Standar

Sebanyak 40 mg amilosa standar ditambahkan dengan 1 ml etanol 95% dan 9 ml NaOH 1N lalu dipanaskan pada suhu 80-100oC selama ± 10 menit sampai tergelatinisasi. Kemudian larutan didinginkan lalu dimasukkan ke dalam labu takar 100 ml dan ditera dengan akuades. Selanjutnya dari labu takar tersebut dibuat beberapa konsentrasi mulai dari 50, 100, 150, sampai 300 ppm. Sampel diambil sebanyak 1ml dari masing-masing konsentrasi lalu ditambahkan 0,1 ml iod 0.2%, 0.2 ml asam asetat 1N, dan 3 ml akuades. Setelah didiamkan selama 20 menit, diukur nilai absorbansi pada spektrofotometer dengan panjang gelombang 620 nm.

24

- Analisa Sampel

Sebanyak 100 mg sampel dilarutkan dalam 1 ml etanol 95% dan 9 ml NaOH 1N. Kemudian larutan dipanaskan pada suhu 80-100oC selama ± 10 menit sampai tergelatinisasi. Larutan didinginkan lalu ditera pada labu takar 100 ml dengan akuades sebagai larutan induk. Selanjutnya diambil 1 ml sampel yang telah diencerkan dari larutan induk. Sampel tersebut ditambahkan dengan 0,1 ml iod 0.2%, 0.2 ml asam asetat 1 N, dan 3 ml akuades. Setelah didiamkan selama 20 menit lalu diukur nilai absorbansi pada spektrofotometer dengan panjang gelombang 620 nm.

Kadar amilosa ( ) Konsentrasi pati x faktor pengenceran

bobot sampel x 00

5. Total Gula pada Filtrat dengan Metode Fenol-Sulfat (Dubois et al. 1956)

Sampel sebanyak ml (mengandung ≤ 00 μg karbohidrat) ditambahkan dengan 0.5 ml larutan fenol 5% kemudian dikocok-kocok dengan vortex agar homogen. Dilakukan penambahan 2.5 ml H2SO4 secara langsung pada bagian permukaan (tanpa menyentuh dinding tabung reaksi). Reaksi pencampuran didiamkan tanpa gangguan selama 10 menit. Pembacaan nilai absorbansi dilakukan minimal 30 menit setelah pengocokan pada panjang gelombang 490 nm.

Pembacaan pada spektrofotometer memberikan nilai dalam satuan absorbansi sehingga untuk mengetahui jumlah total gula dalam sample tesebut, terlebih dahulu dibuat kuva standar glukosa. Untuk pembuatan kuva standar glukosa digunakan glukosa standar (0, 10, 20, 30, 40, 50 dan 60 ppm). Masing-masing diambil 1 ml sesuai dengan prosedur pengukuran total gula. Hasil pembacaan pada spektrofotometer dikumpulkan dan dicari persamaannya, dari persamaan inilah dapat diketahui jumlah total gula yang terdapat di dalam sampel.

y = 0,0157x + 0,0105 R² = 0,9935 0 0,2 0,4 0,6 0,8 1 1,2 0 10 20 30 40 50 60 70 Absor ba nsi Konsentrasi (ppm)

Kurva Standar Fenol-Sulfat

25

6. Daya Serap Air dan Minyak

Pengukuran daya serap air dan minyak pada pati ini dilakukan berdasarkan metode Yamazaki (1953) yang dimodifikasi oleh Medcalf dan Gilles (1965). Sebanyak 5 gram pati dimasukkan ke dalam tabung sentrifugasi, kemudian ditambahkan 75 ml akuades atau minyak. Suspensi pati didiamkan selama 1 jam, kemudian disentrifugasi (3000g) selama 10 menit. Bobot endapan dihitung sebagai daya serap air atau minyak.

7. Kelarutan dan Swelling Power (Modifikasi metode Perez et al. 1999)

Suspensi pati disiapkan yaitu 0.5 g sampel dicampur dengan 50 ml aquades dalam labu erlenmeyer 250 ml. Sampel ditempatkan pada penangas air pada suhu 70°C selama 2 jam dengan pengadukan secara kontinyu. Pada suspensi tersebut diambil 30 ml larutan yang jernih kemudian diletakkan pada cawan petri yang telah diketahui bobotnya. Cawan petri dikeringkan pada oven 100°C hingga bobotnya tetap, kemudian ditimbang dan dihitung kenaikan bobotnya.

Kelarutan (b a) x 0 ml

0, g x 0 ml x 00 (d c

bobot sampel (g) x ( 00 kelarutan x 00 Keterangan:

a = bobot cawan petri awal (g) b = bobot cawan petri akhir (g) c = bobot erlenmeyer awal (g) d = bobot erlenmeyer akhir (g)

8. Daya Cerna Pati in Vitro (Modifikasi metode Anderson et al. 2002)

Daya cerna pati in vitro dianalisa dengan spektrofotometer yang mencakup tahapan pembuatan kurva standar maltosa dan analisa sampel sebagai berikut. - Pembuatan kurva standar larutan maltosa

Sebanyak 1 ml larutan maltosa standar yang mengandung 100, 150, 200, 250, 300, 350 dan 400 mg/L maltosa dimasukkan ke dalam tabung reaksi bertutup kemudian ditambahkan masing-masing 3 ml larutan dinitrosalisilat (DNS). Larutan dipanaskan dalam air mendidih selama 5 menit kemudian diukur absorbansinya dengan spektrotometer UV-Vis pada panjang gelombang 550 nm.

- Analisa sampel

Sebanyak 0.5 g sampel pati dimasukkan ke dalam erlenmeyer lalu ditambahkan dengan 50 ml akuades. Erlenmeyer ditutup dengan aluminium foil dan dipanaskan dalam penangas air hingga mencapai suhu 90°C sambil terus diaduk lalu didinginkan. Sebanyak 1 ml larutan sampel tersebut dipipet ke dalam tabung reaksi bertutup, lalu ditambahkan 1.5 ml akuades dan 2.5 ml

26

larutan bufer fosfat pH 7. Masing-masing sampel dibuat dua kali, yang salah satunya digunakan sebagai blanko. Tabung ditutup dan diinkubasikan pada suhu 37°C selama 15 menit. Larutan sampel dan blanko diangkat dan ditambahkan 2. ml larutan enzim α-amilase (1 mg/ml dalam larutan bufer fosfat pH 7) untuk sampel dan 2.5 ml larutan bufer fosfat pH 7 untuk blanko. Kedua tabung tersebut diinkubasi kembali selama 30 menit. Kemudian larutan sampel dan blanko ditambahkan masing-masing 3 ml larutan dinitrosalisilat (DNS). Larutan dipanaskan dalam air mendidih selama 5 menit kemudian diukur absorbansinya dengan spektrotometer UV-Vis pada panjang gelombang 550 nm. Daya cerna pati dihitung sebagai berikut.

aya cerna pati ( A a

b x 00 Keterangan:

A = maltosa dalam sampel (mg) a = maltosa dalam blanko (mg) B = maltosa dalam pati murni (mg)

b = maltosa dalam blanko pati murni (mg)

y = 0,0034x - 0,2936 R² = 0,9956 0 0,2 0,4 0,6 0,8 1 1,2 0 100 200 300 400 500 Abs orb ans i Konsentrasi (ppm)

Kurva Standar Maltosa

27 Lampiran 2 Analisa statistik karakterisasi pati nanokristalin

1. Analisa total gula pada filtrat

a. Sagu

SS df MS F Sig.

Perlakuan 66879.630 3 22293.210 7.482* 0.010

Galat 23835.555 8 2979.446

Total 90715.195 11

Perlakuan N Subset for alpha = 0,05

1 2 2 3 51.1607 4 3 73.2303 6 3 206.5200 24 3 214.6320 Sig. 0.634 0.860 b. Tapioka SS df MS F Sig. Perlakuan 2.065E7 3 6883211.869 117.976* 0.000 Galat 466752.651 8 58344.081 Total 2.112E7 11

Perlakuan N Subset for alpha = 0,05

1 2 2 3 34.8690 4 3 138.1283 6 3 267.1443 24 3 3.170E3 Sig. 0.291 1.000

28

2. Daya Serap Air

a. Sagu Lintnerisasi SS df MS F Sig. Perlakuan 0.134 3 0.045 5.027* 0.030 Galat 0.071 8 0.009 Total 0.205 11

Perlakuan N Subset for alpha = 0,05

1 2 2 4 6 24 3 3 3 3 1.5867 1.7433 1.7433 1.8100 1.8700 Sig. 0.076 0.153 Lintnerisasi – Presipitasi SS df MS F Sig. Perlakuan 28.296 3 9.662 10.561* 0.004 Galat 7.319 8 0.915 Total 36.305 11

Perlakuan N Subset for alpha = 0,05

1 2 3 2 3 4.8233 24 3 6.2133 6.2133 6 3 7.1500 4 3 9.1000 Sig. 0.113 0.265 1.000 b. Tapioka Lintnerisasi SS df MS F Sig. Perlakuan 0.028 3 0.009 1.144 0.389 Galat 0.065 8 0.008 Total 0.092 11