TINJAUAN PUSTAKA

2.1 Sistem Produksi Toyota

Menurut Imai (1997), sistem produksi Toyota lahir di Toyota Motor Company, Jepang, dibawah kepemimpinan Taichii Ohno untuk meningkatkan kualitas dari produk yang dihasilkan dan pada saat yang bersamaan untuk menekan biaya produksi. Jadi sistem produksi Toyota adalah sistem yang dirancang untuk mendapatkan kualitas, biaya, dan waktu penyerahan yang sebaik mungkin, dengan menghapuskan semua jenis pemborosan yang ada.

Pemborosan merupakan semua kegiatan yang tidak memberi nilai tambah. Taiichi Ohno mengelompokkan pemborosan dalam 7 jenis, yaitu :

1. Pemborosan persediaan. 2. Pemborosan transportasi. 3. Pemborosan produksi berlebih. 4. Pemborosan gerak kerja. 5. Pemborosan pemrosesan.

6. Pemborosan waktu tunggu atau penundaan. 7. Pemborosan area penempatan

8. Pemborosan pengerjaan ulang karena produk cacat.

2.1.1 Just in Time

Just in Time adalah suatu pendekatan yang berusaha menghilangkan semua pemborosan, sesuatu yang tidak menambahkan nilai di dalam kegiatan produksi dengan memproduksi berdasarkan jumlah barang yang benar – benar diperlukan secara tepat waktu pada saat dibutuhkan. (Bunawan, 2005)

Penerapan JIT modern dipopulerkan pada pertengahan dekade 1970-an pada Toyota oleh Mr. Taiichi Ohno, seorang wakil direktur utama. Akar sistem JIT mungkin bisa ditelusuri ke lingkungan Jepang. Karena kurangnya ruang dan kurangnya sumber daya alam, orang Jepang telah mengembangkan suatu sikap untuk berhemat (tidak boros). Mereka memandang barang sisa dan pengerjaan ulang sebagai pemborosan dan karena itu berjuang untuk mendapatkan mutu yang sempurna. Mereka juga percaya bahwa penyimpanan persediaan merupakan pemborosan ruang dan mengikat hal-hal yang bernilai. Sesuatu yang tidak menyumbang nilai bagi produk dianggap sebagai pemborosan.

Tujuan sistem JIT

Adapun tujuan dari sistem JIT adalah sebagai berikut :

Mengitegrasikan dan megoptimumkan setiap langkah dalam proses manufaktur.

Menghasilkan produk berkualitas sesuai dengan kebutuhan. Menurunkan produk hanya berdasarkan permintaan.

Mempertahankan komitmen tinggi untuk bekerja sama dengan pemasok dan pelanggan.

Salah satu aspek kritis konsep JIT adalah pembangunan hubungan yang erat dengan pemasok. JIT meminta pemasok untuk menyerahkan material berkualitas tinggi dalam kuantitas yang lebih sedikit dan tepat waktu. Pemasok harus bekerja dalam kerangka ini. Sasarannya adalah menetapkan sistem yang menyederhanakan pemasokan meterial atau barang ke perusahaan yang memberikan manfaat bagi kedua pihak

Penerapan sistem transportasi yang baik dapat dipandang sebagai sarana untuk menjembatani hubungan perusahaan dan pemasokdalam menjalankan konsep JIT agar menjadi lebih optimal. Perubahan operasional sistem transportasi ini membutuhkan komitmen dari pemasok untuk menyediakan material yang berkualitas pada pengiriman yang konsisten dan tepat waktu.

2.1.2 Sistem Kanban

Kanban berasal dari bahasa Jepang, yang berarti kartu, yang juga merupakan alat kontrol untuk mewujudkan JIT. Peranan kanban adalah sebagai :

a. Petunjuk produksi dan pengangkutan. b Alat kontrol visual.

c Alat untuk proses perbaikan (kaizen). Kanban terdiri dari 2 jenis, yaitu :

a. Kanban pengambilan (kanban pemasok). b. Kanban perintah produksi.

Didalam kanban pengambilan terdapat informasi mengenai jenis dan jumlah produk yang harus diambil dari proses terdahulu oleh proses berikutnya. Kanban pemasok digunakan untuk melaksanakan pengambilan dari pemasok. Kanban ini berisi perintah yang meminta pemasok untuk mengirimkan bahan baku. Sementara kanban perintah produksi menspesifikasikan jenis dan jumlah produk yang dihasilkan proses terdahulu.

2.1.3 Cycle Issue

Menurut Monden (2000), cycle issue merupakan frekuensi pengiriman barang oleh pemasok. Faktor – faktor yang mempengaruhi dalam menentukan cycle issue adalah jarak pemasok, karakteristik dan varian komponen yang dipasok, jumlah pesanan perhari dan kapasitas truk. Format penulisan cycle issue yaitu :

X – Y – Z Pengertiannya :

X : Jumlah hari kedatangan barang Y : Frekuensi kedatangan barang

Z : Inteval kedatangan barang yang telah dipesan

2.2 Sistem Transportasi

Transportasi merupakan aktivitas memindahkan material mentah dan barang jadi ke pelanggan atau konsumen. Sistem transportasi yang baik dari suatu perusahaan akan memberi dampak positif bagi perusahaan tersebut, yaitu :

a. Meningkatkan daya saing usaha b. Penghematan ongkos transportasi c. Menekan harga jual produk

Dalam pengiriman barang dari produsen (pemasok) ke konsumen diperlukan suatu desain aliran transportasi. Desain jaringan trasnportasi akan mempengaruhi performansi rantai pasok dari produsen (pemasok) sampai ke konsumen. Desain jaringan transportasi ini meliputi infrastruktur dalam membuat keputusan operasional transportasi yang meliputi penjadwalan dan penentuan rute dari pemasok ke ritel. Desain jaringan trasnportasi yang bagus akan mendukung tujuan perusahaan untuk meminimumkan biaya rantai pasok.

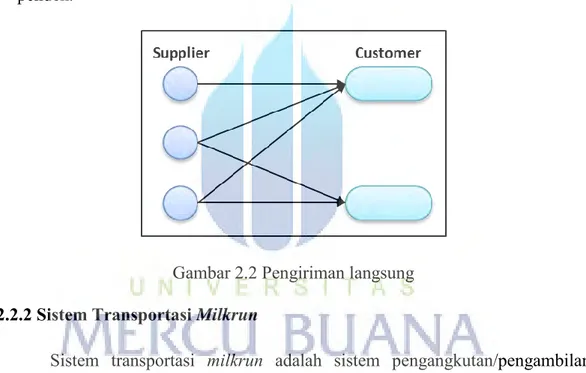

2.2.1 Sistem Pengiriman Langsung (Direct Delivery)

Pengiriman langsung atau sering disebut sistem pengangkutan konvensional merupakan salah satu sistem transportasi dimana pemasok mengirimkan produknya secara langsung ke konsumennya. Sistem transportasi ini cocok diterapkan apabila ukuran ritel cukup besar. Apabila ritel kecil, penggunaan sistem pengiriman langsung cenderung mengeluarkan banyak biaya. Biaya pada setiap truk akan tetap tinggi apabila jumlah rute yang harus dilewati cukup

banyak. Selain itu pertimbangan yang penting untuk diperhatikan adalah kapasitas parkir di perusahaan, apabila menerapkan sistem pengiriman langsung, dapat berdampak penumpukan antrian kendaraan di konsumen karena semua pemasok mengirimkan produknya masing – masing dengan kendaraan internal mereka. Keuntungan apabila menggunakan sistem ini adalah :

a. Penghilangan gudang perantara, yang mana dapat menyederhanakan koordinasi dan kegiatan operasional perusahaan.

b. Tidak akan mempengaruhi pengiriman yang lain. Setiap pengiriman dilakukan langsung sehingga waktu pengiriman dari pemasok ke ritel relatif pendek.

Gambar 2.2 Pengiriman langsung

2.2.2 Sistem Transportasi Milkrun

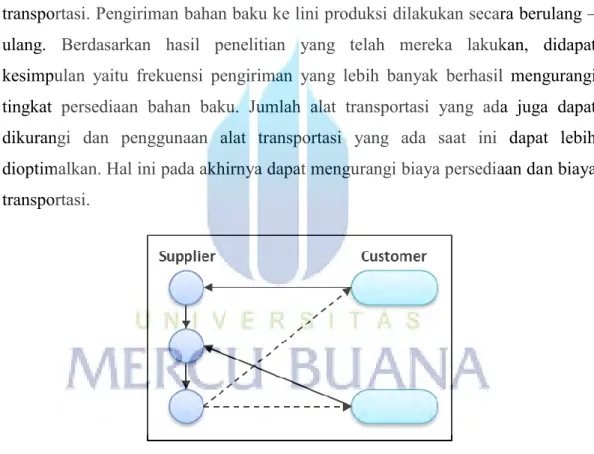

Sistem transportasi milkrun adalah sistem pengangkutan/pengambilan komponen dari sejumlah pemasok dengan menggunakan satu kendaraan dan pada waktu yang bersamaan yang kemudian kotak kosong dikembalikan ke pemasok (Lisa Froehlich, 1999).

Menurut You & Jiao (2014), kata milkrun sendiri mengacu pada kisah abad 19 di daratan bagian utara Inggris mengenai para penjual susu. Saat itu para penjual susu sapi berkeliling desa membawa susu segardi dalam botol untuk dikirim dari rumah ke rumah yang menjadi pelanggannya. Setiap kali penjual susu tiba di rumah pelanggannya, ia akan mengambil botol susu kosong yang ada di depan pintu yang telah disiapkan sebelumnya dan menggantinya dengan botol

susu yang berisi susu segar dari peternakannya. Hal ini rutin dilakukan oleh sang penjual susu dari hari ke hari denga waktu yang relatif sama setiap harinya. Inti dari sistem milkrun sendiri adalah menggabungkan 2 pengiriman atau lebih dari 2 pemasok atau lebih dalam satu kali pengambilan bahan baku dalam satu rute. Selain itu dengan sistem milkrun, pelanggan lebih cenderung “menjemput bola” ke pemasok, dibandingkan bila hanya menunggu kiriman langung dari pemasok.

Muhsal & Netteheim (2009) mempelajari bagaimana tingkat persediaan dapat dioptimalkan dengan penerapan sistem milkrun. Mereka mengenalkan rute pengiriman bahan baku ke lini produksi dengan menggunakan satu unit alat transportasi. Pengiriman bahan baku ke lini produksi dilakukan secara berulang – ulang. Berdasarkan hasil penelitian yang telah mereka lakukan, didapat kesimpulan yaitu frekuensi pengiriman yang lebih banyak berhasil mengurangi tingkat persediaan bahan baku. Jumlah alat transportasi yang ada juga dapat dikurangi dan penggunaan alat transportasi yang ada saat ini dapat lebih dioptimalkan. Hal ini pada akhirnya dapat mengurangi biaya persediaan dan biaya transportasi.

Gambar 2.3 Sistem milkrun

Hal – hal yang melatarbelakangi pengembangan sistem milkrun adalah tingginya biaya transportasi, rendahnya efisiensi kendaraan, tanggung jawab dan disiplin pemasok atau supir yang rendah, serta sulitnya pengontrolan pengiriman oleh pembeli. Kurangnya disiplin supir diindikasikan dengan keterlambatan kedatangan. Pelaksanaan sistem milkrun dapat menentukan rute, jadwal (waktu), jenis dan jumlah komponen yang akan dikirim oleh beberapa truk dari para pemasok dengan asumsi bahwa seluruh truk harus mengembalikan palet & box

kosong ke pusat permintaan pesanan (pabrik/perusahaan). (T. Amini, M. Jafari, S.J. Sadjadi, 2007)

Keuntungan konsep milkrun adalah :

Memperpendek jarak tempuh rute perjalanan Meningkatkan efisiensi muatan kendaraan Mengurangi jumlah kendaraan yang digunakan Penjadwalan yang lebih efisien

Secara signifikan mengurangi pembuangan emisi dan penggunaan energi. Hambatannya adalah :

Palet & box milik pemasok seringkali tertukar dengan milik pemasok – pemasok lain.

Bila pemasok belum siap untuk di ambil komponennya, maka pemasok harus mengirimkan sendiri komponen tersebut ke konsumen/pelanggan. Berkurangnya fungsi truk dan supir di sisi pemasok.

2.3 Manajemen Rantai Pasok

Menurut Chopra & Meindl (2007) manajemen rantai pasok dikembangkan untuk mempercepat kebutuhan menyatukan pemrosesan bisnis kunci, dari pemasok awal sampai ke pengguna akhir. Pemasok awal merupakan penyedia produk-produk, layanan, dan informasi yang menjadi nilai tambah bagi pelanggan. Tujuan utama dari manajemen rantai pasok yaitu memenuhi permintaan pelanggan, penggunaan sumber daya yang paling efisien, distribusi kapasitas, persediaan, dan penelitian. Sementara itu menurut Pujawan (2005), kalau rantai pasok adalah jaringan fisiknya, yaitu perusahaan-perusahaan yang terlibat dalam memasok bahan baku, memproduksi barang, maupun mengirimkannya ke pemakai akhir, manajemen rantai pasok adalah metode, alat, atau pendekatan pengelolaannya.

Manajemen rantai pasok tidak hanya berorientasi pada urusan internal sebuah perusahaan, melainkan juga urusan eksternal yang menyangkut hubungan dengan perusahaan-perusahaan partner. Manajemen rantai pasok meliputi beberapa ruang lingkup, diantaranya yaitu pengangkutan, pentransferan kredit dan tunai, pemasok, distributor dan bank, utang dan piutang, pergudangan, pemenuhan

pesanan, berbagi informasi mengenai peramalan permintaan dan produksi, kegiatan pengendalian persediaan.

Sedangkan menurut Render & Heizer (2001) manajemen rantai pasok merupakan kegiatan pengelolaan kegiatan-kegiatan dalam rangka memperoleh bahan mentah, mentransformasikan bahan mentah tersebut menjadi barang dalam proses dan barang jadi, dan mengirimkan produk tersebut ke konsumen melalui sistem distribusi. Kegiatan-kegiatan ini mencakup fungsi pembelian tradisional ditambah kegiatan-kegiatan lainnya yang penting bagi hubungan antara pemasok dengan pelanggannya.

Menurut Simchi-Levi & Kaminsky (2003) manajemen rantai pasok merupakan serangkaian pendekatan yang diterapkan untuk mengintegrasikan pemasok, pengusaha, gudang, dan tempat penyimpanan lainnya secara efisien sehingga produk dihasilkan dan didistribusikan dengan kuantitas yang tepat, lokasi tepat, dan waktu tepat untuk memperkecil biaya dan memuaskan kebutuhan pelanggan. Dan yang terakhir menurut Mulyadi (2011) secara umum manajemen rantai pasok bertujuan untuk mengurangi biaya, mengurangi waktu, mengurangi transaksi, dan mendapatkan kualitas yang lebih terjamin bagi barang atau jasa yang mengalir di sepanjang rantai pasok.

2.3.1 Pemasok

Pemasok merupakan bagian dari rantai pasok yang berarti bahwa siapapun yang menyediakan barang atau layanan bagi perusahaan. Pemasok juga merupakan pihak eksternal dari perusahaan yang memiliki peran sangat penting dalam menunjang kegiatan operasional perusahaan dalam menciptakan produk (Chopra & Meindl, 2007). Pemasok ditunjuk oleh perusahaan secara legal dan terikat dengan kesepakatan untuk bekerja sama sesuai dengan kesepakatan yang telah ditetapkan. Purchase Order (PO) sering digunakan sebagai perjanjian atau kontrak dengan pemasok untuk membeli barang atau layanan.

Kegiatan perbaikan hendaknya tidak hanya terfokus pada aspek internal organisasi manufaktur. Hubungan eksternal dengan pemasok harus pula menjadi bagian dari keseluruhan program perbaikan. Hal ini amat penting dalam rangka menaikkan daya saing perusahaan.

Konsep hubungan dalam rantai pemasok-pembuat-pelanggan (supplier-manufactur-customer chain relationship) harus dipahami dan diterapkan. Beberapa pertimbangan yang selayaknya dipakai untuk evaluasi pemasok dalam rangka hubungan dengan pemasok (Suzaki, 1991), yaitu :

a. Pemasok harus menjamin kualitas, harga dan pengiriman (QKD; Quality, Cost and Delivery) bagi pabrik. Mereka harus bekerja sama untuk memahami dan menyerap kepentingan pabrik ke dalam pola layanannya.

b. Dalam hal pengiriman; frekuensi pengiriman, lot yang kecil, dan pengiriman tepat waktu harus menjadi sasaran utama agar hubungan antara pemasok dan pabrik semakin erat. Untuk itu penerapan sistem kanban antara pabrik-pemasok, muatan campur dan frekuensi pengiriman barang dapat dipraktekkan. c. Dalam hal kualitas; Pemahaman “kualitas pada sumbernya” harus diterapkan semaksimal mungkin.

d. Dalam hal biaya; Kegiatan perbaikan sama seperti di pabrik harus dijalankan. Saling sumbang saran mengenai biaya akan membantu memperkokoh posisi daya saing perusahaan.

2.4 Persediaan

Menurut Chopra & Meindl (2007) berbagai jenis persediaan di dalam perusahaan dikelompokkan dalam 3 bagian, yaitu :

1. Persediaan bahan baku (raw material)

2. Persediaan barang dalam proses (work in process) 3. Persediaan barang jadi (finished goods)

Menurut Render & Heizer (2001), persediaan merupakan salah satu aset yang paling mahal di banyak perusahaan, mencerminkan sebanyak 40% dari total modal yang diinvestasikan. Di satu pihak, suatu perusahaan dapat mengurangi biaya dengan cara menurunkan tingkat persediaan. Di pihak lain, pelanggan akan merasa tidak puas bila suatu produk stoknya habis. Oleh karena itu, perusahaan harus mencapai keseimbangan antara investasi persediaan dan tingkat pelayanan konsumen.

Fungsi persediaan menurut Render & Heizer (2001), yaitu :

a. Untuk memberikan suatu stok barang agar dapat memenuhi permintaan yang diantisipasi akan timbul dari konsumen

b. Untuk menyeimbangkan produksi dengan distribusi

c. Untuk mengambil keuntungan dari potongan jumlah, karena pembelian dalam jumlah besar dapat secara substansial menurunkan biaya produk

d. Agar terhindar dari kekurangan stok yang dapat terjadi dikarenakan cuaca, kekurangan pasokan, masalah mutu atau pengiriman yang tidak tepat

e. Untuk menjaga agar produksi dapat berlangsung baik dengan menggunakan barang setengah jadi dalam persediaannya

2.4.1 Days on Inventory (DoI) / Days on Hand (DoH)

Days on Inventory atau sering disebut juga days on hand (DoH), didefinisikan sebagai rata-rata jumlah hari suatu perusahaan bisa beroperasi dengan jumlah persediaan yang dimiliki. Ukuran ini sebenarnya bisa dikatakan berbanding lurus dengan tingkat perputaran persediaan. Jika DoI panjang, maka tingkat perputaran barangnya rendah, sebaliknya jika DoI pendek, maka tingkat perputaran barangnya tinggi.

Menurut Sidoarto (2008), days on inventory mengukur kecakupan persediaan dengan satuan waktu (hari). Jadi days on inventory adalah lamanya rata – rata (dalam hari) suatu perusahaan bisa bertahan dengan jumlah persediaan yang dimiliki. Semakin pendek doi akan semakin bagus kinerja aset perusahaan.

Perhitungan DoI ini bisa dilakukan per jenis barang atau secara agregat untuk sekelompok atau keeluruhan persediaan yang dimiliki. Apbila dilakukan perhitungan secara agregat, rata – rata persediaan maupun total kebutuhan sama – sama diwujudkan dalam satuan uang. Tingkat persediaan terkait dengan cycle issue. Apabila persediaan tinggi, maka cycle issue sedikit, tetapi sebaliknya, apabila persediaan rendah maka akan terjadi juga peningkatan cycle issue.

2.5 Transportasi Pemasok Pabrik

Transportasi meterial untuk produksi hendaknya dianggap sebagai proses produksi. Pada transportasi yang terjadi dalam pabrik maupun antara pemasok dan pabrik, seringkali ditemukan kerancuan dan pemborosan yang tercipta karena kurangnya perhatian terhadap pengelolaan transportasi. Meskipun waktu, volume dan jarak transportasi berlainan, tetapi transportasi pada dasarnya menjalin berbagai proses, mulai dari bahan baku, pengolahan, perakitan akhir sampai pada pengiriman barang jadi sesuai dengan kebutuhan pasar.

2.5.1 Manajemen Transportasi Pemasok – Pabrik

Dalam pengiriman barang dari pemasok ke pabrik banyak model transportasi yang dapat dijalankan, seperti: (1) Pipe lines-transportasi menggunakan pipa, (2) Water carrier-transportasi melalui sungai/laut, (3) Railroads-transportasi dengan menggunakan kereta api, (4) Motor carriers transportasi menggunakan truk, container, dan lain-lain, (5) Air transporttransportasi menggunakan pesawat udara (Gaspersz, 2005).

Dalam banyak kasus, pemilihan banyak transportasi dianggap layak, tergantung pada: ongkos transportasi terendah (sepadan dengan kebutuhan waktu penyerahan), keadaan barang yang dikirim (besar, kecil, panjang, pendek, sedikit, banyak), dan prioritas pengiriman.

Pertimbangan rute yang ditempuh termasuk penjadwalan, juga perlu diperhatikan dalam memilih model transportasi. Faktor-faktor seperti: kondisi cuaca, kondisi jalan raya, masalah tenaga kerja, dan kondisi lalu lintas, harus dipertimbangkan dalam perencanaan model transportasi untuk penyerahan barang dan rute terbaik.

Bebarapa isu utama dalam manajemen transportasi adalah (Gaspersz, 2005): 1) Penggunaan jasa ahli transportasi (transportation specialist).

2) Memiliki sendiri fasilitas transportasi atau disubkontrakkan. 3) Sistem perencanaan dan pengendalian yang baik.

4) Multiple handling.

5) Full vs Partial loads untuk mencapai efisiensi dalam ongkos transportasi. 6) Route scheduling.

7) Communication dan computer control

2.5.2 Transportasi dengan Muatan Campur Merata

Jika material harus dipindahkan dengan truk melintas jarak jauh, dari lokasi pemasok ke lokasi pabrik, perlu dipertimbangkan beberapa faktor tambahan. Pada kasus ini, kita cenderung berpikir bahwa penggunaan truk besar untuk pengiriman satu jenis produk antara dua lokasi akan lebih efisien. Ini mungkin benar kalau kita hanya berpandangan bahwa fungsi transportasi hanya sekedar memindahkan barang saja, dan tidak untuk yang lain. Namun, peran transportasi yang lebih penting adalah menjalin kegiatan produksi antar pabrik agar tingkat persediaan minimum, mengaitkan dua pabrik dengan sebuah “konveyor maya”.

Pemindahan material harus selaras dengan irama kegiatan produksi lainnya. Untuk mencapai ini, transportasi ke berbagai pabrik dengan muatan campur seringkali diterapkan. Sekali lagi sasaran transportasi adalah untuk memindahkan hanya benda kerja yang diperlukan, pada saat yang diperlukan, dan sejumlah barang yang diperlukan. Hal ini dapat dicapai bila persyaratan berikut dipenuhi:

· Frekuensi pengiriman yang sering.

· Seringnya informasi umpan balik dari proses berikut mengenai masalah mutu dan prioritas kerja.

· Tidak terdapat tempat penyimpanan antar proses.

· Muatan campur material ditransportasikan sesuai kebutuhan yang telah ditentukan.

Untuk mencapai kondisi sesuai persyaratan ini, beberapa hal harus dipikirkan lebih lanjut:

1) Transportasi harus berdasarkan kebutuhan proses berikut.

2) Fungsi transportasi harus dikendalikan oleh proses berikut si penerima barang dan bukan si pengirim.

3) Jumlah barang yang ditransportasikan setiap kali harus berdasarkan jumlah kebutuhan satu periode oleh proses berikut.

4) Agar volume pengiriman sekecil mungkin, namun biaya transportasi tetap rendah, transportasi dengan sistem milkrun dapat diterapkan.

2.6 Capacitated Vehicle Routing Problem (CVRP)

Menurut Ramadanti, et. al. (2014), CVRP merupakan permasalahan dalam penentuan rute distribusi dimana terdapat kendala dalam pendistribusiannya yaitu kapasitas kendaraan angkut. Sedangkan menurut Faiz (2013), salah satu keputusan operasional yang sangat penting dalam manajemen distribusi adalah penentuan rute pengambilan bahan baku komponen dari satu pemasok ke berbagai lokasi pemasok lainnya.

Keputusan jadwal pengiriman serta rute yang akan ditempuh oleh tiap kendaraan akan sangat berpengaruh terhadap biaya transportasi. Secara umum permasalahan penjadwalan dan penentuan rute pengiriman bisa memiliki beberapa tujuan yang ingin dicapai seperti tujuan untuk meminimalkan biaya transportasi, meminimalkan waktu pengiriman, dan meminimalkan jarak tempuh. Batasanbatasan yang muncul dalam CVRP yaitu dalam satu siklus (cycle) setiap pemasok dikunjungi hanya satu kali oleh satu kendaraan, setiap kendaraan berawal dan berakhir di gudang, dan setiap rute hanya membawa muatan tidak melebihi kapasitas muatan kendaraannya. Salah satu metode yang dapat digunakan untuk memecahkan masalah CVRP yaitu metode saving matriks.

2.6.1 Metode Saving Matriks

Menurut Pujawan (2005), metode saving matriks pada hakekatnya adalah metode untuk meminimumkan jarak atau waktu atau ongkos dengan mempertimbangkan kendala yang ada seperti kapasitas kendaraan. Metode saving

matriks digunakan untuk menentukan rute yang lebih baik untuk diterapkan sehingga dapat meminimalisasi biaya operasional, yang pada akhirnya perusahaan dapat menghemat biaya dengan langsung mengambil barang ke beberapa pemasok, tidak seperti yang sebelumnya yang hanya menggunakan rute pengiriman ke satu perusahaan pelanggan saja.

Metode saving matriks bekerja dengan membuat suatu matriks yang disebut matriks penghematan. Matriks ini berisi daftar penghematan yang diperoleh jika menggabungkan dua pemasok dalam satu kendaraan. Tujuan digunakannya metode saving matriks adalah untuk menentukan rute terbaik dengan mempertimbangkan jumlah jarak yang dilalui, menentukan jumlah truk yang digunakan, dan jumlah produk yang dimuat di truk dalam pengiriman produk ke pelanggan.

Menurut Faiz (2013), langkah-langkah metode saving matriks adalah sebagai berikut:

1. Menentukan matriks jarak

Merupakan langkah pertama yang dilakukan dalam metode saving matriks, yaitu dengan cara mengidentifikasi jarak antar titik atau lokasi yang akan dikunjungi.

2. Menentukan nilai saving matriks

Pada tahap ini diasumsikan bahwa setiap pemasok akan dikunjungi oleh satu truk. Akan ada penghematan yang diperoleh dengan menggabungkan dua tujuan ke dalam satu rute. Perubahan jarak adalah sebesar total jarak pengiriman terpisah dikurangi total jarak pengiriman yang digabung dengan asumsi bahwa jarak (x,y) sama dengan jarak (y,x). Rumus saving matriks yaitu :

S(x,y) = Dist(DC,x) + Dist(DC,y) – Dist(x,y) dimana, S : Penghematan jarak Dist : Jarak x : Pemasok x y : Pemasok y DC : Gudang

Pengalokasiannya adalah dengan cara mengurutkan nilai ranking saving matriks dari nilai tertinggi hingga terendah sampai semua pemasok masuk dalam rute perjalanan. Pengkombinasian tersebut dinilai layak jika total pengambilan bahan baku dalam suatu rute perjalanan tidak melebihi kapasitas armada truk. 4. Mengurutkan rute pengambilan bahan baku.

Pengurutan pengambilan bahan baku ke pemasok dilakukan dengan menggunakan prosedur nearest insert, farthest insert, dan nearest neighbour. Kemudian hasil dari ketiga prosedur tersebut dipilih urutan rute mana yang menghasilkan jarak yang terpendek. Ini dikarenakan rute yang paling optimal merupakan rute yang ditempuh dengan jarak terpendek. Penjelasan dari ketiga prosedur tersebut menurut Wijaya (2014) adalah sebagai berikut :

a. Nearest Insert

Prosedur nearest insert adalah evaluasi kenaikan minimum jarak antar pemasok dengan pemasok baru yang akan dikunjungi (pelanggan yang terdekat). Prosedur ini merupakan kebalikan dari prosedur Farthest Insert dimana prosedur ini dimulai dari penentuan rute kendaraan ke pemasok yang memiliki jarak yang paling dekat. Kemudian prosedur ini akan terus berulang hingga semua pemasok masuk ke dalam rute perjalanan.

b. Farthest Insert

Prosedur farthest insert adalah evaluasi kenaikan minimum jarak antar pemasok dengan pemasok baru yang akan dikunjungi (pemasok yang terjauh). Metode ini bertujuan untuk mendapatkan rute yang terbaik dengan menyisipkan pemasok dengan jarak terjauh terlebih dahulu, lalu setelah itu pemasok yang jarak tempuhnya lebih dekat. Prosedur ini akan terus berulang hingga semua pemasok masuk ke dalam rute perjalanan.

c. Nearest Neighbour

Prosedur nearest neighbour adalah prosedur penambahan pemasok terdekat dengan titik terakhir yang dikunjungi sampai semua pemasok dikunjungi. Prosedur ini memulai rute kendaraannya dari jarak yang paling dekat dengan gudang. Kemudian rute selanjutnya yaitu pemasok paling dekat dengan pemasok pertama yang sudah dikunjungi. Prosedur ini akan terus berulang sampai semua pemasok masuk ke dalam rute perjalanan.

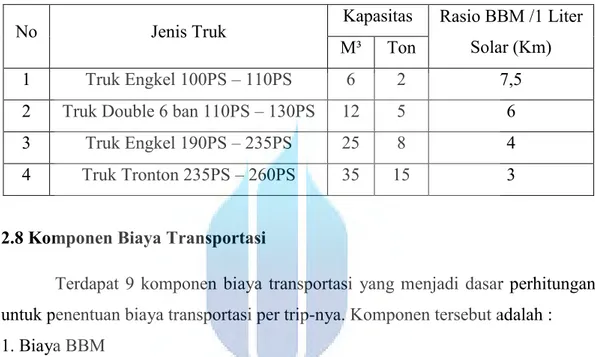

2.7 Jenis – jenis Truk, Kapasitas & Rasio BBM/Solar

Terdapat beragam jenis moda transportasi darat saat ini, yang mana salah satunya adalah truk. Moda transportasi darat ini paling sering digunakan untuk keperluan pengangkutan barang, terutama barang dalam jumlah besar dan berat, namun dengan jarak tempuh yang tidak terlampau jauh.

Tabel 2.1 Jenis & Kapasitas Truk

No Jenis Truk Kapasitas Rasio BBM /1 Liter

Solar (Km) M³ Ton

1 Truk Engkel 100PS – 110PS 6 2 7,5

2 Truk Double 6 ban 110PS – 130PS 12 5 6

3 Truk Engkel 190PS – 235PS 25 8 4

4 Truk Tronton 235PS – 260PS 35 15 3

2.8 Komponen Biaya Transportasi

Terdapat 9 komponen biaya transportasi yang menjadi dasar perhitungan untuk penentuan biaya transportasi per trip-nya. Komponen tersebut adalah : 1. Biaya BBM

Biaya BBM merupakan sakah satu biaya terbesar yang mempengaruhi dalam perhitungan tarif angkutan. Perhitungan biaya BBM dihitung dari jarak tempuh x rasio BBM (tergantung tipe truk) x harga BBM (solar).

2. Biaya Operasional Driver

Biaya operasional driver terdiri dari komisi, uang makan, biaya parkir, biaya koordinasi di jalan, dll.

3. Biaya Maintenance

Biaya maintenance pengukurannya berdasarkan cost per Km. 4. Biaya Ban

Biaya ban pengukurannya berdasarkan cost per Km. Biaya ini tergantung dari jenis ban yang digunakan oleh kendaraan tersebut.

Biaya depresiasi atau biaya penyusutan untuk transportasi akan dihitung dalam metode garis lurus selama 60 bulan, yaitu dengan membagi nilai aset saat pembelian dengan 60 dan dibebankan dalam perhitungan biaya setiap bulan. 6. Biaya Bunga Investasi

Biaya investasi ini berdasarkan tingkat suku bunga investasi transportasi. Rata – rata untuk tenor 1 – 3 tahun adalah 6% - 7%.

7. Biaya Legal

Biaya legal atau perzinan terdiri dari biaya untuk STNK, KIR, izin usaha, dll.

8. Biaya Overhead

Biaya overhead contohnya adalah biaya gaji karyawan diluar driver, seperti admin, security, dll. Selain itu biaya listrik, telepon dan peralatan kantor lainnya juga termasuk ke dalam biaya overhead.

9. Profit / Keuntungan Perusahaan

Keuntungan perusahaan didapat berdasarkan hasil negosiasi antara customer dan pihak transporter. Seringkali di poin ini pihak transporter berhati – hati dalam menentukannya agar total tarif transportasinya dapat bersaing dengan perusahaan tranporter lainnya.

2.9 Penelitian Terdahulu

Penulis menambahkan ringkasan beberapa penelitian terdahulu yang terkait dengan optimalisasi dan metode saving matriks, untuk menunjang penelitian tugas akhir ini.

Tabel 2.2 Ringkasan Jurnal Penelitian Terkait Sebelumnya

Nama Penulis

& Tahun Judul

Publika si Ringkasan Harun Al Rasyid Lubis, Andrean Maulana, Russ Bona Frazila (2016) Penerapan Konsep Vehicle Routing Problem Dalam Kasus Pengangkutan Sampah di Perkotaan ISSN 0853-2982

Kota – kota di negara berkembang masih mengoperasikan pengangkutan dan pengelolaan sampah secara tradisional di sisi jalan dan atau titik transfer dimana sampah dikumpulkan secara berkala oleh truk khusus, yang akhirnya akan dibawa ke tempat pembuangan akhir. Masalahnya semakin memburuk karena beberapa kota mengalami penurunan pelayanan angkutan sampah karena pengelolaan sistem yang tidak tepat, kapasitas fiskal untuk berinvestasi dalam armada kendaraan yang memadai dan juga karena tidak terkendali lokasi tempat pembuangan. Dalam makalah ini pengangkutan dan pengelolaan sampah dirumuskan berdasarkan capacitated vehicle routing problem time window multiple depo intermediete facility (CVRPTWMDIF). Setiap kendaraan ditugaskan untuk mengunjungi beberapa tempat pemrosesan sementara, hingga truk penuh atau kapasitas angkut tercapai kemudian sampah diangkut ke TPA. Dengan metode ini ditemukan bahwa dengan jam operasi dan jumlah armada angkut yang sama dapat mengurangi volume sampah yang tak terangkut hampir setengahnya pada akhir operasi harian.

Amri Nur Ikhsan, Titin Isna Oesman, Muhammad Yusuf (2013) Optimalisasi Distribusi Produk Menggunakan Daerah Penghubung dan Metode Saving Matrix ISSN : 2338-7750

PT. Madu Baru adalah perusahaan yang bergerak di bidang pengolahan dan pembuatan gula konsumsi. PT. Madu Baru memiliki banyak konsumen yang tersebar di wilayah Jawa Tengah dan Yogyakarta. Penelitian ini dilakukan untuk merancang rute distribusi yang optimal sehingga ada penghematan biaya dari segis distribusi. Dalam penelitian ini, daerah penghubung dijadikan sebagai gudang dan digunakan untuk membagi area distribusi sedangkan penentuan rute optimal dilakukan dengan metode saving matrix. Langkah awal adalah meramalkan permintaan yang akan datang dengan metode peramalan, selanjutnya dilakukan penentuan daerah penghubung dan pengerjaan denga metode saving

matrix. Berdasarkan dari

perhitungan, wilayah pemasaran terbagi menjadi dua area distribusi dan tujuh rute distribusi yang optimal. Area pertama terbagi menjadi 3 rute dengan jarak tempuh 211,9 km dan biaya distribusi sebesar Rp. 559.627. Area kedua terbagi menjadi 3 rute dengan jarak tempuh 1032,67 km dan biaya distribusi sebesar Rp. 936.946. Rute tambahan 1 rute dengan jarak tempuh 74,6 km dan biaya distribusi sebesar Rp. 280.887. Hasil dari perhitungan diketahui penghemat biaya sebesar Rp. 244.370 setiap harinya. Uci Mardiani, Yossyafra, Hendra Gunawan (2013) Efisiensi Rute Truk Pengangkutan Sampah Sistem Stationary Container di Kota Padang dengan Menggunakan ISSN : 0854-8471

Efisiensi rute truk pengangkutan sampah pada penlitian ini ditentukan berdasarkan rute terpendek sehingga dapat mengefisienkan jarak, biaya dan waktu. Algoritma nearest neighbour merupakan salah satu penyelesaian VRP yang dapat digunakan dalam optimasi rute

algoritma Nearest Neighbour

truk pengangkutan sampah model operasi sistem stationary container di kota Padang. Terdapat 660 ton timbunan sampah per hari. Namun hanya 450 ton yang dapat terangkut Khusus untuk pengangkutan sampah sistem stationary container di kota Padang pada waktu operasional pagi, terdapat 91 daerah pelayanan dengan total timbunan sampah 202,384 m3 dan dilayani oleh 14 unit truk pengangkut sampah. Dari kondisi existing terdapat ketidak merataan jumlah timbunan sampah yang diangkut yaiut antara 65%-122% dari kapasitas truk. Berdasarkan metode nearest neighbour, hasil efisiensi rute 1 total penghematan Rp. 32.373.353/tahun dan waktu ritasenya sebesar 76,96 jam. Sedangkan untuk rute 2, total penghematannya adalah Rp. 45.355.837/tahun dan waktu ritasenya sebesar 76,31 jam. Berdasarkan hal ini didapait rute rencana 2 memberikan solusi paling efisien. Reinaldo Morabito, Silvia Regina Morales, Joao Alexandre Widmer (2000) Loading Optimization of Palletized Products on Trucks Pergam on / Elsevier

Secara khusus, kami mempelajari kinerja dari standar palet brazil (Palet P1ukuran 1200 x 1000mm²), yang diadopsi oleh Brazilian Association of Supermarkets (ABRAS) dan direkomendasikan oleh Brazilian Logistics Association (ASLOG). Hasilnya mengindikasikan bahwa palet P1 memiliki kinerja yang baik apabila dibandingkan dengan palet standar lainnya. Sebagai contoh, berdasarkan data dari 2 studi kasus, penggunaan indeks P1 adalah dari 3% - 9% lebih baik dibandingkan indeks dari seri ISO 1 palet (Palet P2 ukuran 1100 x 1100mm²). Kami juga menekankan pentingnya analisis

berdasarkan ukuran kinerja global dalam rangka membandingkan perbedaan beban unit. Melalui pengujian bukan hanya pemuatan produk di palet, tetapi juga pemuatan palet ke dalam truk, kita dapat mendapatkan indeks utilisasi global yang mana berguna untuk mengevaluasi kinerja sistem beban unit di dalam rantai logistik sebuah perusahaan

Elok Faiz Fatma

El Fahmi Studi Komparasi Penyelesaian Capacitated Vehicle Routing Problem Dengan Metode Saving Matrix dan Generalized Assignment

Capacitated Vehicle Routing Problem adalah salah satu jenis permasalahan penentuan rute terdekat yang dibatasi dengan kapasitas kendaraan angkut. Beberapa metode atau pendekatan yang telah diajukan sebagai alternatif pemecahan masalah CVRP diantaranya saving matrix dan generalized assignment. Metode saving matriz bekerja dengan membuat suatu matriks penghematan. Matriks ini berisi daftar penghematan yang diperoleh jika menggabungkan dua pelanggan ke dalam satu kendaraan. Metode generalized

assignment bekerja dengan

menentukan seed point atau titik tengah kendaraan, kemudian menghitung biaya penyisipan untuk setiap pelanggan. Pada tugas akhir ini saving matrix dan generalized assignment diterapkan pada proses distribusi logistik koran. Solusi yang dihasilkan oleh metode saving matrix dibandingkan dengan metode generalized assignment. Hasil perbandingan memperlihatkan bahwa metode saving matrix menghasilkan rute distribusi yang optimal serta jarak yang minimum yaitu 352,77 km.

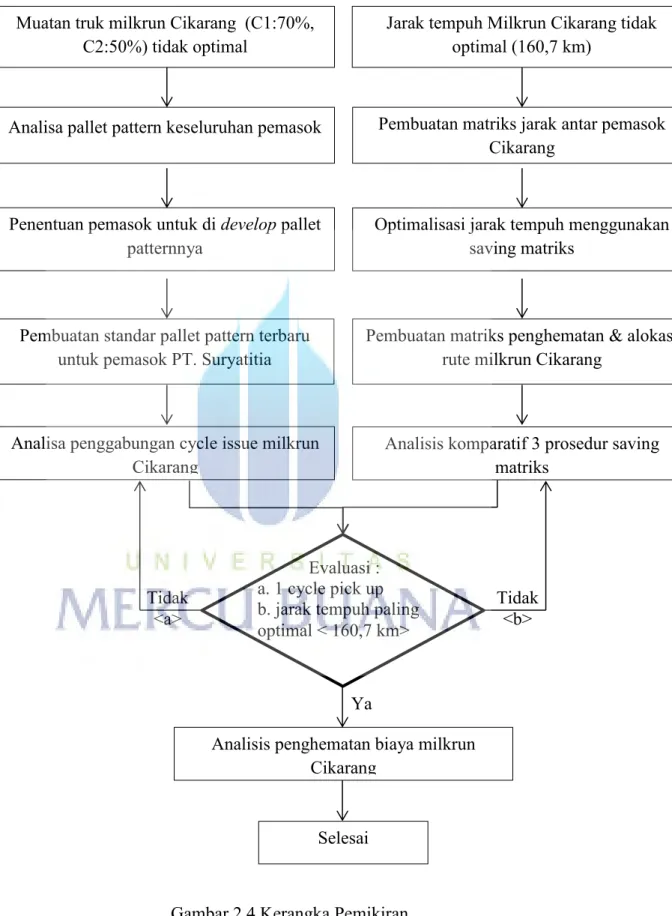

2.10 Kerangka Pemikiran

Gambar 2.4 Kerangka Pemikiran

Tidak <b> Muatan truk milkrun Cikarang (C1:70%,

C2:50%) tidak optimal

Analisa pallet pattern keseluruhan pemasok

Penentuan pemasok untuk di develop pallet patternnya

Pembuatan standar pallet pattern terbaru untuk pemasok PT. Suryatitia

Analisa penggabungan cycle issue milkrun Cikarang

Selesai Ya Tidak

<a>

Pembuatan matriks jarak antar pemasok Cikarang

Optimalisasi jarak tempuh menggunakan saving matriks

Pembuatan matriks penghematan & alokasi rute milkrun Cikarang

Analisis komparatif 3 prosedur saving matriks

Evaluasi : a. 1 cycle pick up b. jarak tempuh paling optimal < 160,7 km>

Jarak tempuh Milkrun Cikarang tidak optimal (160,7 km)

Analisis penghematan biaya milkrun Cikarang