PERENCANAAN AGREGAT SISTEM PRODUKSI DENGAN PERMINTAAN YANG

BERFLUKTUASI: STUDI KASUS PADA USAHA KECIL DAN MENENGAH

Inna Kholidasari1, Ayu Bidiawati JR1, Riska Hamirta Putra1 1Jurusan Teknik Industri, Fakultas Teknologi Industri, Universitas Bung Hatta

Email: i.kholidasari@bunghatta.ac.id ABSTRACT

Fluctuated demand of a production system of a company requires more complex production planning compared to relatively constant demand. Varying the demand size will affect the availability of raw materials, production scheduling, and financial planning of a company. These impacts of fluctuated demand will affect much in the Small and Medium Enterprises (SME) which have limited resources. These companies require a production plan that can anticipate fluctuating demands to minimize stock out and over stock of the products. Aggregate-disaggregate planning is a method that can solve the problem. This study discusses production planning using Aggregate-disaggregate Planning method in a production system with fluctuated demand. The case study organization is a SME that manufactures furniture products. The objective is to develop a production planning using Aggregate-disaggregate Planning Method in order to determine the kind of products to be made for the coming period to anticipate fluctuated demand. The data collection is conducted at the case study organization such as demand and production data. There are several stages in developing the production planning – forecasting, the aggregate planning using tabular method with minimizing cost criteria, and disaggregate stage for arranging the master production schedule. The findings show which products can be categorized as needed to be scheduled along with the quantity of unit of each product or not to be scheduled. By using this method, the company’s losses due to fluctuated demand can be minimize and lean production process can be achieved. Keyword: Agregat-disagregat, Forecasting, Master Production Schedule, SME

ABSTRAK

Permintaan konsumen (demand) yang berfluktuasi membutuhkan perencanaan produksi yang lebih rumit dibandingkan dengan demand yang relatif konstan. Bervariasinya tingkat permintaan akan mempengaruhi ketersediaan bahan baku, penjadwalan produksi, maupun perencanaan finansial dari suatu perusahaan. Dampak ini semakin terasa pada perusahaan yang tergolong pada perusahaan usaha kecil dan menengah yang memiliki modal yang terbatas. Perusahaan jenis ini memerlukan perencanaan produksi yang dapat mengantisipasi demand yang berfluktuasi untuk meminimasi stock out maupun over stock. Perencanaan agregat-disagregat merupakan metode yang dapat digunakan untuk mencari solusi permasalahan di atas. Penelitian ini membahas perencanaan produksi dengan menggunakan metode perencanaan agregat-disagregat pada sistem produksi dengan demand yang berfluktuasi pada perusahaan usaha kecil dan menengah. Studi kasus yang diangkat pada penelitian ini merupakan perusahaan yang memproduksi mebel yang terbuat dari aluminium. Penelitian ini bertujuan untuk membuat perencanaan produksi menggunakan metode perencanaan agregat-disagregat sehingga perusahaan dapat menetapkan produk mana yang akan dibuat/tidak dibuat untuk periode mendatang untuk mengantisipasi demand yang

berfluktuasi. Metode yang diangkat dalam penelitian ini yaitu pengumpulan data demand masa lalu dan data-data produksi. Tahapan perencanaan terdiri dari tahap forecasting, tahap perencanaan agregat yang dilakukan dengan metode tabular untuk menyusun perencanaan produksi dengan kriteria ongkos terkecil, dan tahap disagregat untuk penyusunan jadwal induk produksi (JIP). Hasil penelitian memperlihatkan kelompok produk yang tergolong pada produk yang tidak perlu dijadwalkan untuk diproduksi maupun tipe produk yang perlu dijadwalkan beserta jumlah unit masing-masing tipe produk. Perencanaan produksi dengan metode agregat ini diharapkan dapat menunjang kelancaran proses produksi perusahaan terkait sehingga kerugian perusahaan karena demand yang berfluktuasi dapat diminimasi. Kata Kunci: Agregat-disagregat, Forecasting, Jadwal Induk Produksi, Usaha Kecil dan Menengah

PENDAHULUAN

Tingginya tingkat persaingan dalam bisnis mengharuskan perusahaan untuk selalu memperhatikan pemenuhan permintaan dari konsumen. Besarnya permintaan akan produk (barang atau jasa) setiap priode tidak selalu sama. Ada beberapa faktor yang mempengaruhi hal ini, antara lain: trend, musim, keadaan perekonomian, atau hal-hal yang di luar perkiraan. Hal ini memerlukan perencanaan yang baik dari pihak manajemen perusahaan untuk dapat memenuhi permintaan konsumen akan produk yang dihasilkan oleh perusahaan. Hal yang sama dengan kondisi yang diuraikan di atas juga dialami oleh salah satu pengusaha mebel aluminium di kota Padang. Perusahaan mebel tersebut menjadi studi kasus yang diangkat dalam penelitian ini. Perusahaan ini merupakan salah satu perusahaan yang tergolong perusahaan kecil dan menengah di Kota Padang. Jenis produk yang diproduksi berupa etalase, lemari piring, kusen pintu, partisi, jemuran kain, gorden jendela, sliding door, bingkai foto, jendela kesmen dan lain-lain dengan variasi produksi, mulai dari bentuk, ukuran, serta warna. Dari semua produk yang diproduksi terdapat empat jenis produk ini yang banyak diminta oleh konsumen yaitu etalase, lemari dapur, rak piring, kusen pintu. Pengusaha ini memproduksi secara rutin dan menerapkan strategi make to stock dalam sistem produksinya. Tingkat permintaan konsumen yang berfluktuasi menyebabkan produksi yang tidak stabil pada perusahaan ini. Pada saat permintaan sepi, terjadi pengangguran (idle time) pada mesin, pekerja dan penumpukan produk jadi di gudang. Namun pada saat permintaan melonjak, perusahaan tidak dapat memenuhi permintaan dari beberapa konsumen. Untuk itu untuk dicari solusi dengan menerapkan perencanaan agregat untuk mendapatkan jadwal induk produksi perusahaan dengan biaya minimum. Perencanaan ini didasarkan pada demand masa lalu yang akan di forecast sebagai acuan dalam Agregate Planning. Penelitian ini bertujuan untuk membuat perencanaan produksi menggunakan metode perencanaan agregat-disagregat sehingga perusahaan dapat menetapkan produk mana yang akan dibuat/tidak dibuat untuk periode mendatang untuk mengantisipasi demand yang berfluktuasi. Dengan menggunakan metode perencanaan agregat diharapkan pengusaha dapat menentukan tingkat produksi agar dapat memenuhi perkiraan permintaan dengan ongkos minimum.

TINJAUAN PUSTAKA

Sebuah perusahaan manufaktur perlu melakukan perencanaan produksi dengan baik. Untuk melaksanakan fungsi-fungsi produksi dengan baik, diperlukan rangkaian kegiatan yang akan membentuk suatu sistem produksi. Perencanaan produksi juga merupakan acuan untuk menyusun Jadwal Induk Produksi (JIP) (Gaspersz, 2005). Selain itu, perencanaan produksi juga bertujuan untuk masukan rencana sumber daya sehingga perencanaan sumber daya

dapat dikembangkan untuk mendukung perencanaan produksi dan meredam (stabilisasi) produksi dan tenaga kerja terhadap fluktuasi permintaan (Ishak, 2010). Salah satu perencanaan produksi yang dilakukan adalah perencanaan agregat. Perencanaan agregat atau Aggregate Production Planninag adalah perencanaan kapasitas yang termasuk perencanaan jangka menengah dimana perencaaan ini bertujuan untuk meminimasi ongkos produksi, ongkos inventory, tenaga kerja dan mengutamakan pemenuhan permintaan konsumen (Cheraghalikhani, dkk, 2019; Hafezalkotob, dkk, 2019). Tujuan dari perencanaan aggregate ini adalah untuk mengefektifkan penggunaan kapasitas perusahaan dengan permintaan konsumen yang berfluaktuasi (Ayough, 2018). Beberapa penelitian yang membahas permasalahan Aggregate-Disaggregate Planning untuk permintaan yang berfluktuasi dilakukan oleh Entezaminia, dkk (2017), Khalili-Damghani, dkk (2017), dan Jamalnia, dkk (2019).

METODE

Pada tahap awal, dilakukan pengumpulan data sebagai berikut: demand, kapasitas produksi, harga barang, biaya produksi pada suatu perusahaan yang tergolong perusahaan kecil dan mengengah yang terletak di kota Padang yang memproduksi mebel dari aluminium. Selanjutnya, dibuat peramalan permintaan produk untuk periode mendatang. Terdapat data time series demand untuk 12 periode untuk produk etalase, rak piring, pintu kusen, lemari dapur. Produk-produk ini dipilih untuk dijadikan objek penelitian karena merupakan produk yang selalu diminta oleh konsumen walaupun dengan besar permintaan yang berfluktuasi. Selain itu, produk-produk ini memiliki data yang memadai untuk kebutuhan penelitian. Peramalandilakukan dengan menerapkan metode-metode forecasting error. Forecasting dilakukan dengan menggunakan bantuan software Win QSB. Metode forecasting terbaik adalah metode yang menghasilkan error terkecil. Selanjutnya dilakukan perencanaan produksi agregat dengan mempertimbangkan tingkat persediaan dan kapasitas produksi. Pada proses disagregasi digunakan metode Hax and Meal. Data yang masih dalam bentuk agregat pada perencanaan produksi dijadikan kembali kedalam unit atau item, yaitu dibagi dengan faktor konversi. Pada tahap akhir proses disagregasi akan menghasilkan jumlah produksi yang diharapkan (expected quantity) yang dapat bernilai positif, nol dan negatif, adapun mekanisme proses disagregasi sebagai berikut: (i) persyaratan memilih family product yang akan produksi; (ii) menghitung order quantity secara ekonomis; (iii) menghitung kuantitas produksi agregat; (iv) menentukan nilai expected quantity. Jika EQ positif (+), berarti kelebihan persediaan, jika EQ nol (0), berati demand seimbang dengan persediaan, jika EQ negatif (-), berarti harus diproduksi sebesar harga mutlak. Tahap akhir adalah membuat jadwal induk produksi. Pada jadwal induk produksi ini dimuat demand dan safety stock hasil peramalan, tingkat iventori dari perencanaan produksi serta jumlah produksi yang diharapkan hasil proses disagregasi. Jadwal induk produksi ini merupakan suatu rencana produksi untuk setiap item produk selama 12 priode yang akan datang. Jadwal induk produksi yang dibuat dapat meminimasi ongkos produksi dan juga ongkos inventori.

Berikut ini dijelaskan mengenai hasil pengolahan data berikut pembahasannya. Dari metode forecasting yang diterapkan, dicari metoda yang memiliki nilai kesalahan peramalan yang terkecil. Metode forecasting error yang digunakan adalah metode Mean Square Error (MSE). Metode ini dipilih karena dari data yang ada, data menunjukkan kecendrungan berfluaktif setiap periodenya. Dari hasil forecasting yang dilakukan untuk 12 periode didapat bahwa metode Simple Average merupakan metode yang menghasilkan forecasting error terkecil. Hasil peramalan untuk tiap produk pada Gambar 1.

Selanjutnya dilakukan perencanaan agregat untuk semua produk yang diteliti. Perencanaan produksi agregat dilakukan dengan menggunakan metoda tabular dengan produksi kapasitas reguler time dan over time. Hasil forecasting dihomogenkan terlebih dahulu dengan menggunakan harga jual peritem produk sebagai faktor konversi. Dalam hal ini faktor konversi yang digunakan harga jual terkecil adalah harga jual pintu kusen. Perencanaan agregat yang didapat dapat dilihat pada Tabel 2.

Gambar 1. Diagram Hasil peramalan Demand Produk

Tabel 2. Demand Agregat Per Unit Produk Berdasarkan Harga Jual Per Unit

Family Item Nov Des Jan Feb Mar Apr Mei Juni Juli Agus Sep Okto2016 2017 PeritemJumlah

Etalase MenengahKecil 00 1112 1120 1020 1020 1017 178 178 178 1710 1710 178 105195

Besar 0 44 36 55 55 58 58 58 58 55 47 51 575

Lemari

Dapur BesarKecil 00 1846 1641 1838 1841 1838 3818 3816 3816 4118 3818 3818 192436

kusen+pintu kusen+pintu 0 4 5 4 3 4 4 4 4 4 4 4 44

Rak Piring BesarKecil 00 1533 1525 1523 1320 1318 1815 1513 1813 1813 1813 1813 147224

Total 0 183 170 182 180 176 176 170 173 175 165 167

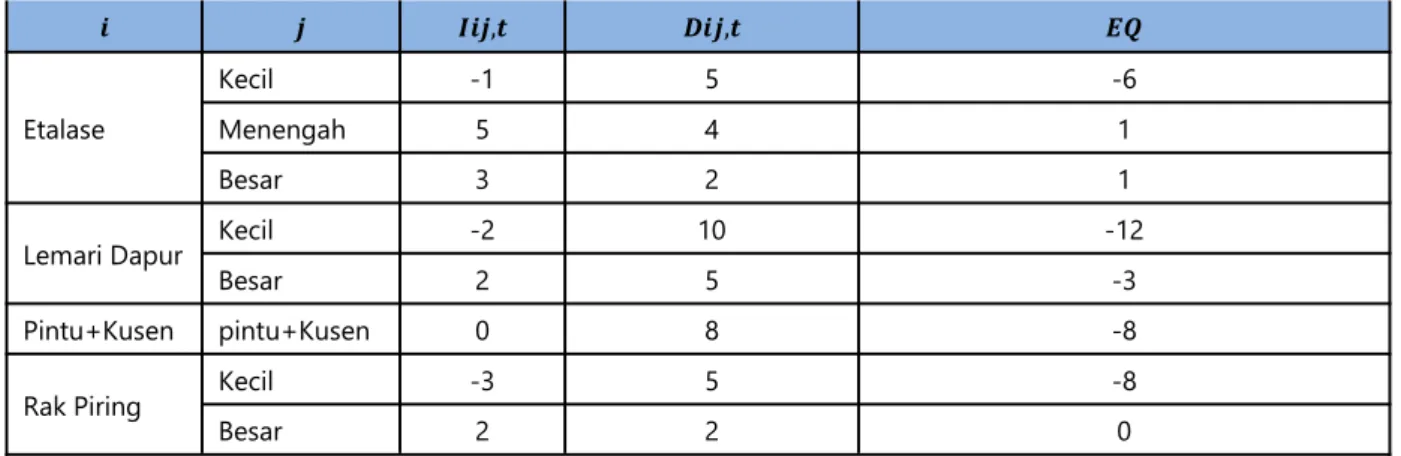

Selanjutnya adalah proses diagregasi dengan menggunakan metode Hax and Meal. Tujuan dilakukannya proses disagregasi adalah untuk menyusun suatu jadwal induk produksi (Kusuma, 2001). Kuantitas Produksi yang diharapkan didapatkan (expected quantity) dengan menghitung selisih antara tingkat inventory setiap item dengan jumlah permintaan. Expected quantity dari setiap produk dapat dilihat pada Tabel 4.

Tabel 4. Perhitungan 㤵

൮ ൮ 㤵

Etalase

Kecil -1 5 -6

Menengah 5 4 1

Besar 3 2 1

Lemari Dapur Kecil -2 10 -12

Besar 2 5 -3

Pintu+Kusen pintu+Kusen 0 8 -8

Rak Piring Kecil -3 5 -8

Besar 2 2 0

Berdasarkan jumlah perhitungan yang telah dilakukan diketahui bahwa etalase menengah dan etalase besar tidak harapkan untuk diproduksi karena memiliki nilai EQ positif. Produk yang memiliki nilai EQ negatif diharapkan untuk diproduksi dan langsung dapat dimasukan ke dalam jadwal induk produksi. Jadwal induk produksi (JIP) per item produk selama 12 bulan yang akan dating terlihat pada Tabel 5 sebagai perencanaan produksi agregat-disagregat dalam mengantisipasi permintaan yang berluktuasi.

Tabel 5 Rekapitulasi Jadwal Induk Produksi

Priode Bulan Etalase Lemari Dapur Pintu+kusen Rak Piring

Kecil Menengah Besar Kecil Besar Kecil Besar

1 November '17 0 0 0 0 0 0 0 0 2 Desember '17 1 0 0 1 1 1 1 0 3 Januari '18 1 0 1 1 0 1 1 0 4 Februari '18 1 0 0 2 1 1 1 0 5 Maret '18 1 1 0 1 1 1 1 0 6 April '18 1 0 0 1 0 1 1 0 7 Mei '18 0 0 0 1 0 0 0 0 8 Juni '18 0 0 0 1 0 1 1 0 9 Juli '18 1 0 0 1 0 1 1 0 10 Agustus '18 1 0 0 1 0 1 1 0 11 September '18 1 0 0 1 0 1 0 0 12 Oktober '18 0 0 0 1 0 1 0 0 Total 6 1 1 12 3 8 8 0

Dari JIP terlihat bahwa item yang paling banyak diproduksi adalah: rak piring kecil dengan jumlah 17 unit. Sedangkan yang paling sedikit diproduksi adalah etalase besar dengan jumlah 2 unit.

KESIMPULAN DAN SARAN

Penelitian ini merupakan penelitian di area Operational Research/Operations Management (OR/OM) yang focus membahas masalah perencanaan produksi. Penelitian mengambil studi kasus pada suatu usaha yang memproduksi barang furnitur yang terbuat dari aluminium dan tergolong usaha kecil dan menengah. Permasalahan yang diangkat adalah tingkat permintaan konsumen yang berfluktuasi yang mempengaruhi proses produksi yang dilakukan. Untuk mengatasi hal tersebut, penelitian ini mengangkat metode Agregat untuk

membuat Jadwal Induk Produksi sehingga perusahaan bias lebih siap menghadapi permintaan konsumen yang berfluktuasi tersebut. Jadwal Induk Produksi yang dihasilkan memberikan pedoman bagi perusahaan mebel dalam penelitian ini untuk menghasilkan produk dengan jenis dan jumlah yang dapat memenuhi keinginan konsumen yang berfluktuasi.

REFERENSI

Gapersz, Vincent. (2005). Production Planning and Inventory control, Gramedia, Jakarta. Ishak, Aulia. (2010). Manajemen Operasi. Yogyakarta: Graha Ilmu.

Chera Dghalikhani, A., Khoshalhan, F., dan Mokhtari, H. (2019). Aggregate Production Planning: A literature Review and Future Research directions. International Journal of Industrial Engineering Computations, 2, 309-330.

Hafezalkotob, A., Chaharbaghi, S., dan Lakeh, T. M. (2019). Cooperative Aggregate Production Planning: a Game Theory Approach. Journal of Industrial Engineering International, 15, doi:10.1007/s40092-019-0303-0

Ayough, A. (2018). Adaptive Aggregate Production Planning with Fuzzy Goal Programming Approach. Journal of Industial Engineering and Management Studies, 5, 38-60.

Entezaminia, A., Heidari, M., dan Rahmani, D. (2017). Robust Aggregate Production Planning in a Green Supply Chain under Uncertainty Considering Reverse Logistics: a Case Study. The International Journal of Advanced Manufacturing Technology, 90, 1507-1528. Khalili-Damghani, K., Shahrokh, A., dan Pakgohan, A. (2017). Stochastic period

multi-product multi-objective APP model in multi-echelon supply chain. International Journal of Production Management and Engineering, 5, 85-106.

Jamalnia, A., Yang, J., Feili, A., Xu, D., dan Jamali, G. (2019). Aggregate Production Planning under Uncertainty: a Comprehensive Literature Survey and Future Research Directions. The International of advanced Manufacturing Technology, 102, 159-181.