SIMULASI KEGAGALAN BEMPER MOBIL BERBAHAN KOMPOSIT

DIPERKUAT SERAT ALAM

Ellyawan Setyo Arbintarso1), Muslim2) Fajar Muttaqin2) 1

FTI, IST AKPRIND email: ellyawan@akprind.ac.id

2

FTI, IST AKPRIND

Abstract

Bumper car made of Natural Fiber Reinforced Composite (NFRC) is very possible to be produced with the advantage of easy to get, and cheap. Simulations have been conducted and showed an increased impact speed in line with increased displacement, strain and stress that occur on the surface of the bumper. The bumper can withstand collisions at a rate of less than 70 km/h.

Keywords: Bemper, Static Test, Drop Test, NFRC

1. PENDAHULUAN

Sejalan dengan gencarnya penggunaan

green technology, penelitian sifat-sifat mekanis terhadap komposit berpenguat serat alam kembali menjadi fokus para peneliti dan pengembang bahan alternatif. Pada umumnya komposit diperkuat dengan fiberglass/serat kaca, yang relatif mahal dan berbahaya bagi

lingkungan. Ada sejumlah keuntungan

menggunakan serat alam ini, di antaranya adalah: a) serat alami akan membuat sebagian

materi menjadi biodegradable (mampu

diuraikan oleh bakteri/mikro organisme); b) serat alami, salah satunya serat nanas mempunyai biaya produksi yang rendah, massa jenis rendah dan konsumsi energi yang rendah.

Menurut Mokhtar, dkk. (2007) di tengah ilmu material yang terus berkembang pesat, serat alami tampaknya menjadi bahan luar biasa yang bisa digunakan sebagai pengganti yang layak dari serat sintetis serta jumlahnya berlimpah dan murah. Komposit diperkuat serat alam mempunyai kekuatan tarik spesifik 250-650 MPa dan mencapai 2850 MPa untuk serat karbon (Westman dkk. (2010)). Namun serat alam mempunyai keunggulan terutama harga lebih murah, lebih ringan dan lebih ramah lingkungan (Joshi dkk. (2004)).

Komposit yang diperkuat serat alam

membentuk kelas baru pada ilmu bahan yang memiliki potensi yang baik di masa depan sebagai pengganti bahan berbasis kayu di berbagai macam aplikasi. Namun, ketahanan dalam penyerapan air yang kurang baik

membuat penggunaan komposit yang

diperkuat serat alami kurang menarik.

Industri otomotif, penerbangan, dan konstruksi merupakan segmen konsumen terbesar dari komposit serat alam. Serat seperti hemp, flax, dan kenaf merupakan jenis serat pilihan yang digunakan pada industri otomotif sedangkan komposit dari kayu banyak digunakan pada bidang konstruksi.

Bemper mobil pada umumnya terbuat dari logam ringan seperti paduan aluminium atau baja plat tipis, seiring perkembangan teknologi selanjutnya terbuat dari komposit berpenguat serat (pada umumnya serat sintetis). Namun, dalam beberapa tahun terakhir harga bahan aluminium dan plastik terus meningkat untuk itulah perlu adanya bahan pengganti yang mempunyai kelebihan dari bahan sebelumnya dan mempunyai harga yang lebih murah. Serat alami dipilih karena mempuyai kelebihan dengan harga yang lebih murah dan biodegradable. Tetapi apakah bemper mobil yang terbuat dari bahan serat alami sudah memenuhi syarat?

Komposit diperkuat serat alam selain mempunyai keunggulan murah, ringan dan

ramah lingkungan juga mempunyai

Serat alam yang digunakan meliputi serat daun nanas (Ananas Comosus L), dan resin yang digunakan jenis phenol formaldehida. Adapun dimensi bumper mobil yang akan didesain adalah, panjang 169.4 cm, lebar 10 cm, dan tinggi 16.4 cm. Penelitian terbatas pada simulasi static test dan drop test pada desain bemper mobil terbuat dari bahan komposit berpenguat serat daun nanas dengan menggunakan software Solidworks 2014.

Untuk mengetahui kemampuan maksimal dari bemper mobil yang menggunakan bahan komposit serat alam dengan melalui proses simulasi stress analysis dengan software Solidworks 2014 dan juga untuk mengetahui pendistribusian beban yang terjadi pada bemper mobil serta memprediksi letak critical

point pada desain bemper tersebut.

Mengembangkan alternatif bahan yang

ringan, murah dan ramah lingkungan pada umumnya dan pengembangan penggunaan serat alam (serat daun nanas) untuk keperluan otomotif pada khususnya.

2. KAJIAN LITERATUR DAN PEGEMBANGAN HIPOTESIS

Penelitian ini merupakan pengembangan penelitian sebelumnya (Arbintarso, (2015))

dengan judul “Tinjauan Komposit Diperkuat

Serat Alam Sebagai Bahan Alternatif Untuk

Bodi Mobil Urban Concept” dimana

dibandingkan komposit dengan berbagai jenis serat alam yaitu serat daun nanas, serat rosela dan serat sabut kelapa. Serat daun nanas mempunyai sifat mekanis yang paling baik dari ketiga jenis serat tersebut.

Pengembangan yang dilakukan pada

penelitian ini adalah pertama untuk

menganalisa kegagalan yang terjadi pada komposit berpenguat serat daun nanas jika dipergunakan sebagai bemper mobil. Kedua untuk mengembangkan simulasi pembebanan

terhadap bemper mobil dengan bahan

komposit berpenguat serat daun nanas

sehingga dapat diketahui titik-titik

kritikalnya.

Komposit adalah suatu jenis bahan tunggal yang tersusun dari minimal dua unsur yang menghasilkan sifat yang berbeda terhadap sifat-sifat unsur penyusunnya. Pada umumnya komposit terdiri dari matrik sebagai bahan utama dan suatu jenis

penguatan (reinforcement) yang ditambahkan untuk meningkatkan kekuatan dan kekakuan matrik. Bila unsur penguat berupa serat (fibre) maka komposit tersebut dinamakan Komposit Diperkuat Serat. Komposit jenis ini dibagi menjadi 3 kelompok besar yaitu

Carbon Fiber Reinforced Composite (CFRC),

Glass Fiber Reinforced Composite (GFRC) dan Natural Fiber Reinforced Composite

(NFRC).

Dalam hal ini matrik yang digunakan adalah dari jenis polimer atau sering disebut dengan resin. Resin yang sering digunakan adalah dari jenis termoset yang dibentuk dari reaksi kimia dimana resin dan pengeras (atau resin dengan katalis) dicampur dan kemudian terjadi reaksi kimia yang searah (non-reversibble) membentuk produk yang keras. Sekali direaksikan, termoset tidak akan menjadi cairan kembali jika dipanaskan.

Jika sistem resin dikombinasikan dengan serat penguat akan diperoleh sifat-sifat yang jauh lebih baik dari pada sifat resin maupun sifat serat secara terpisah. Matrik resin menyebarkan beban yang diterima kedalam setiap individu serat dan juga melindungi serat dari kerusakan karena abrasi dan benturan, sedangkan serat akan meningkatkan kekuatan dan kekakuan matrik. Penggunaan sistem resin diperkuat serat memudahkan pencetakan bentuk-bentuk yang rumit, juga mempunyai ketahanan terhadap lingkungan korosif dengan berat jenis yang rendah, sehingga komposit diperkuat serat lebih unggul terhadap logam dalam banyak aplikasi teknik.

Secara garis besar ada 3 macam jenis

komposit berdasarkan penguat yang

digunakannya (Kaw, 1997), yaitu:

Fibrous Composites (Komposit Serat) merupakan jenis komposit yang hanya terdiri dari satu laminat atau satu lapisan yang menggunakan penguat berupa serat. Serat ini bisa disusun secara acak maupun dengan orientasi tertentu bahkan bisa juga dalam bentuk yang lebih kompleks seperti anyaman.

menjadi satu dan setiap lapisnya memiliki karakteristik sifat sendiri.

Particulate Composites (Komposit Parti-kel), merupakan komposit yang menggunakan partikel/serbuk sebagai penguatnya dan terdistribusi secara merata dalam matriksnya

Kekuatan komposit tidak tergantung dari interaksi mikroskopik antar molekul seperti yang biasa terjadi pada material lain. Kekuatan komposit terdiri dari serat, dan posisi serat dalam komposit itu sendiri apabila posisi serat dalam matrik hanya satu arah saja sesuai dengan arah serat. Akan tetapi komposit yang berkualitas tinggi adalah yang bisa melayani gaya dari segala arah, untuk memenuhi kebutuhan ini hendaknya serat

diusahakan mengarah kesegala arah.

Komposit tentu dipengaruhi oleh jenis serat dan panjangnya serat dan arah serat, dimana serat-serat itu diorientasikan paralel kepada arah pengujian untuk menunjukkan sifat mekanis terbaik.

Selain hal diatas kekuatan dari komposit sangat ditentukan dari fraksi volume penyusunnya, yaitu jumlah masing-masing volume matrik dan serat, yang dirumuskan (Gibson, 1994):

��= (�����) + ����� ... (1)

��+ ��+ ��= 1... (2)

Sedang compact density ditentukan dengan persamaan rule of mixture:

�� = ����� + (�����)... (3) tukan karakteristik dari komposit adalah perbandingan matrik dan penguat/serat. Perbandingan ini dapat ditunjukkan dalam bentuk fraksi volume serat (Vf) atau fraksi

berat serat (Wf). Namun, formulasi kekuatan

komposit lebih banyak menggunakan fraksi volume serat. Menurut Roe dan Ansel (1985), fraksi volume serat dapat dihitung dengan menggunakan persamaan berikut:

�

�=

[��−(��−�� �� )]

��

... (4)

Jika selama proses pembuatan komposit diketahui massa komposit (MC), serat (Mf)

dan matrik (Mm), serta berat serat dan matrik,

maka fraksi volume dan fraksi massa serat dapat dihitung dengan persamaan Kaw (1997).

Serat alam utamanya terdiri dari: selulosa (cellulose), hemiselulosa (hemicellulose), pektin (pectin) dan liknin (lignin). Prosentase dari masing masing pembentuk serat alam tersebut bervariasi tergantung dari jenis seratnya. Variasi tersebut dipengaruhi oleh

kondisi pertumbuhan dan panenannya.

Selulosa adalah suatu semikristal polisakarid (polysaccharide) dan merupakan komponen utama dalam serat alam (Westman, dkk. (2010)). Serat alam yang berasal bukan dari kayu didominasi jenis ilalang (30%), bambu (10%), kelapa (7%), rami (6%) dan jerami (6%) (Youngquist, dkk. (1994)).

Tanaman nanas (Ananas comosus) selain menghasilkan buah nanas juga menghasilkan serat yang berasal dari daunnya. Serat daun nanas telah banyak digunakan sebagai bahan baku tekstil dan mempunyai kekuatan tarik dua kali lebih tinggi dibandingkan serat kaca (Mujiyono dan Didik, (2009)). Serat daun nanas adalah salah satu jenis serat alam yang berasal dari tumbuhan yang diperoleh dari daun tanaman nanas. Bentuk daun nanas

menyerupai pedang yang meruncing

menyimpulkan bahwa serat daun nanas sebagai penguat komposit meningkat secara signifikan, dimana kekuatan bentur maksimal diperoleh pada variasi ukuran partikel 100 mesh pada rasio matriks dan pengisi 90/10 yaitu sebesar 12,3425 KJ/m2 (~120 MPa/m) berada di atas kekuatan lentur epoksi murni yaitu sebesar 9,5061 KJ/m2.

Bemper merupakan bagian paling ujung depan dan ujung belakang dari sebuah mobil yang di desain khusus untuk mengurangi dampak kerusakan pada bagian-bagian mobil saat terjadi tabrakan serta melindungi pengendaranya. Bemper depan dan belakang menjadi sebuah bagian standar pada semua mobil semenjak tahun 1925. Desain bemper yang akan dipakai dalam simulasi ini dengan dimensi panjang 169.4 cm, lebar 10 cm, dan tinggi 16.4 cm, seperti terlihat pada Gambar 1.

Gambar 1. Desain 3D Bemper.

Menurut Huston (1987) Gaya (F)

merupakan tarikan atau dorongan. Efek atau konsekuensi dari gaya tersebut tergantung pada seberapa keras atau seberapa besar

tarikan atau dorongannya, arah dari

tarikan/dorongan tadi, dan letak posisi gaya tersebut bekerja. Ketiga efek tadi bisa juga

disebut dengan “karakteristik” yang

mendefinisikan sebuah gaya. Dengan

karakterik-karakteristik tersebut, gaya bisa disajikan dengan bentuk vektor. Gaya benturan yang akan diberikan ke bumper nantinya diletakkan di sisi kanan & kiri bumper serta bagian depan bumper, arah gaya

benturan berbentuk anak panah seperti pada Gambar 2 dan Gambar 3.

Gambar 2. Letak Gaya Benturan Pada Bagian Depan Bumper.

Gambar 3. Letak Gaya Benturan Pada Bagian Sisi Kiri Bumper

3. METODE PENELITIAN

Sebagai dasar awal perlu dilakukan studi pustaka yang terkait dengan komposit berpenguat serat daun nanas (khususnya hasil penelitian sebelumnya tentang sifat mekanis komposit diperkuat serat daun nanas- Arbintarso (2015)) dan karakterisasi bemper mobil. Desain bemper mobil dibuat dengan referensi dari blueprint mobil Isuzu Elf NKR 55 Microbus.

Tahap kedua desain pengujian dibuat dengan berbasis simulasi yaitu drop test dan

static test. Kegagalan yang terjadi pada bemper dianalisa dengan variabel kecepatan mobil.

4. HASIL DAN PEMBAHASAN

Proses mendesain bemper ini meng-gunakan perangkat lunak Solidworks 2014. Salah satu keunggulan dari Solidworks 2014 adalah Graphic User Interface (GUI) yang mudah untuk dipelajari, sehingga proses mendesain menjadi lebih cepat. Bemper mobil yang didesain mengambil referensi dari

blueprint mobil Isuzu Elf NKR 55 Microbus, seperti pada Gambar 4.

Gambar 4. Blueprint Mobil Isuzu Elf NKR 55 Microbus. (Evolution Ltd, 2015)

Dalam simulasi static test, diskenariokan kendaraan Isuzu Elf NKR 55 Microbus yang dalam kondisi diam/rest dan di tabrak oleh kendaraan yang sama persis. Sedang un-tuk simulasi drop test, kejadian hampir sama dengan kasus dari static test, letak per-bedaannya pada kasus ini adalah meng-gunakan satu kendaraan Isuzu Elf NKR 55 Microbus yang melaju dan menabrak tembok yang kuat dan berat (tidak bergerak ketika ditabrak).

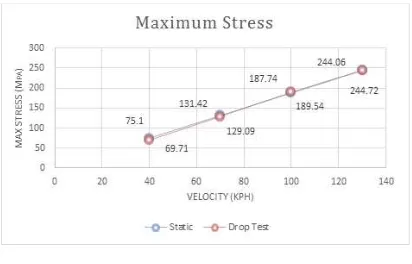

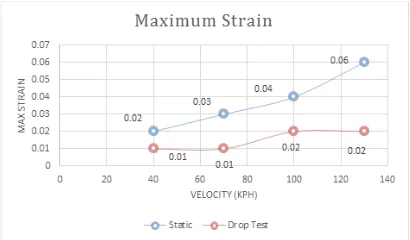

Penentuan gaya berdasarkan kecepatan yang terjadi, dengan mengkonversikan nilai gaya (F = mV/t) baik untuk static dan drop test, waktu (t) yang diperkirakan terjadi adalah selama 1 detik, dan hasil simulasi untuk static test dapat dilihat pada Tabel 1. Penekanan sifat yang ditinjau adalah perpindahan (mm), regangan maksimum yang bakal terjadi, dan tegangan (MPa) maksimum yang terjadi pada bemper.

Tabel 1. Hasil simulasi static test.

Kecepat an (V)

(km/j)

Gaya (F)

(kN)

Perpin-dahan (max) (mm)

Regang an (max)

Tegang an (max) (MPa)

40 57,11 8,59 0,018 75,10

70 99,94 15,04 0,031 131,42

100 142,78 21,48 0,045 187,74

130 185,61 27,92 0,058 244,06

Sedangkan hasil simulasi drop test, dapat dilihat pada Tabel 2 berikut:

Tabel 2. Hasil simulasi drop test.

Kec. Benturan

(km/j)

Perpin-dahan (max) (mm)

Regangan (max)

Tegangan (max)

(MPa)

40 6,03 0,007 69,71

70 10,54 0,012 129,09

100 15,10 0,016 189,54

130 19,70 0,021 244,72

Gambar 5. di bawah ini menunjukkan letak area kritis (daerah yang mempunyai potensi kerusakan tertinggi saat dikenai gaya) pada bemper mobil yang ditunjukkan dengan

warna merah dengan nilai tegangan

maximumnya adalah 75,10 MPa untuk kecepatan 40 km/j.

Letak area kritis pada bemper mobil yang ditunjukkan dengan warna merah dengan nilai perpindahan maksimumnya adalah 8,59 mm untuk kecepatan 40 km/j seperti terlihat pada Gambar 6..

Gambar 6. Hasil perpindahan dengan pembebanan 57,11 kN.

Sedangkan Gambar 7. menunjukkan letak nilai regangan tertinggi pada bemper mobil yang ditunjukkan dengan warna merah dengan nilai 0,018 untuk kecepatan 40 km/j.

Gambar 7. Hasil regangan dengan pembebanan 57,11 kN.

Gambar 8. menampilkan perbandingan nilai tegangan maksimum yang dihasilkan pada simulasi static dan drop test. Tidak terdapat perbedaan yang signifikan pada kedua hasil tes tersebut.

Gambar 8. Perbandingan tegangan maksimum.

Gambar 9. menampilkan perbandingan nilai perpindahan maksimum yang dihasilkan pada simulasi static dan drop test. Nilai perpindahan maksimum pada static test lebih tinggi dibanding drop test, hal ini dipengaruhi oleh momentum yang terjadi dimana kondisi

static test mempunyai nilai perbandingan momentum (e) > 1 dan drop test e = 1.

Gambar 9. Perbandingan nilai perpindahan maksimum.

Gambar 10. Perbandingan nilai regangan maksimum.

Berdasarkan data kemampuan komposit berpenguat serat alam sebesar ~120 MPa/m, dan dari simulasi yang dilakukan, dapat disimpulkan bemper menggunakan serat alam mampu menahan benturan dengan kecepatan 40 km/jam namun kurang dari 70 km/jam.

5. KESIMPULAN

Kenaikan kecepatan benturan

meningkatkan perpindahan, regangan dan tegangan. Static dan drop test, terdapat perbedaan yang signifikan terhadap perpin-dahan dan regangan, namun tidak untuk

tegangannya. Bemper dengan komposit

berpenguat serat mampu menahan benturan dengan laju < 70 km/jam. Perlu dilakukan in-situ testing, khususnya kecepatan rendah untuk memperkuat hasil pengujian simulasi ini.

6. REFERENSI

Arbintarso, ES. (2015) Tinjauan Komposit Diperkuat Serat Alam Sebagai Bahan Alternatif Untuk Bodi Mobil Urban Concept. Laporan Penelitian-non publi-kasi, LPPM, IST Akprind.

Daulay, SA. Wirathama, F. Halimatuddah-liana. (2014) Pengaruh ukuran partikel dan komposisi terhadap sifat kekuatan bentur komposit epoksi berpengisi serat daun nanas. Jurnal Teknik Kimia USU, Vol. 3, No. 3 (September 2014).

Evolution, Ltd. (2015) Isusu Elf NKR 55

Microbus LWB, http://

www.the-blueprints.com/, diakses tanggal 12 April 2016.

Gibson, R.F, (1994). Principles of Composite Material Mechanics, McGraw-Hill Book Co New York.

Huston, RL. (1987) Crash victim simulation: Use of computer models, International Journal of Industrial Ergonomics, Vol. 1, Iss. 4, p. 285-291.

Joshi, SV. Drzal, LT. Mohanty, AK. Arora, S. (2004) Are natural fiber composites

environmentally superior to glass fiber

reinforced composites? Composites: Part A 35. p.371–376.

Kaw, A.K., (1997), Mechanics of Composite Materials, CRC Press, Boca Raton. Mallick, P.K., 2007, Fiber-Reinforced

Composites, 3rd Edition, Taylor & Francis Group, New York.

Mokhtar, M., Rahmat, A.R., & Hassan, A., 2007, Characterization and Threatments of Pineapple Leaf Fibre Thermoplastic Composite for Construction Application,

Project Report, Universiti Teknologi Malaysia, Malaysia.

Mujiyono dan Didik H., (2009) Pemanfaatan Serat Daun Nanas Sebagai Penguat Material Komposit, Skripsi, Program Sarjana Fakultas Teknik UNY, Yogya-karta.

Roe P.J. dan Ansel M.P., (1985), Jute-reinforced polyester Composites, UK.,

Journal of Materials Science 20,. p. 4015-4020.

Westman, MP. Fifield, LS. Simmons, KL. Laddha, SG. Kafenfzis, TA. (2010)

Natural fiber composite: A review. Pacific Northwest National Laboratory for U.S. Department of Energy. Washington. Youngquist, JA.; English, BE.; Scharmer,

RC.; Chow, P; Shook, SR. (1994).