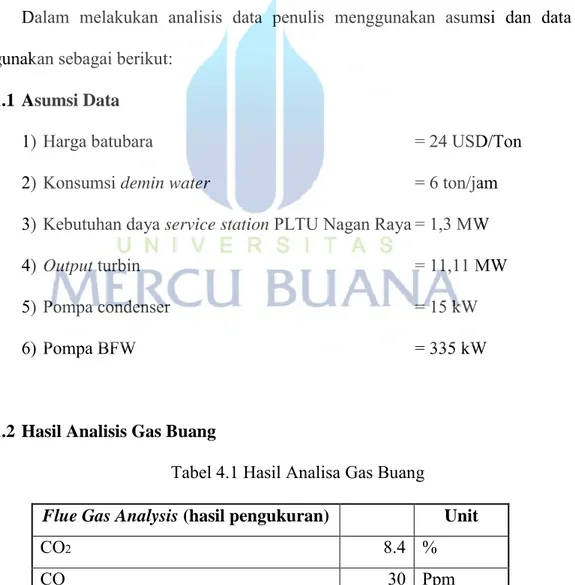

4.1 Asumsi dan Data yang Digunakan

Dalam melakukan analisis data penulis menggunakan asumsi dan data yang digunakan sebagai berikut:

4.1.1 Asumsi Data

1) Harga batubara = 24 USD/Ton

2) Konsumsi demin water = 6 ton/jam

3) Kebutuhan daya service station PLTU Nagan Raya = 1,3 MW

4) Output turbin = 11,11 MW

5) Pompa condenser = 15 kW

6) Pompa BFW = 335 kW

4.1.2 Hasil Analisis Gas Buang

Tabel 4.1 Hasil Analisa Gas Buang

Flue Gas Analysis (hasil pengukuran) Unit

CO2 8.4 %

O2 11.7 %

T Flue Gas 109 ⁰C

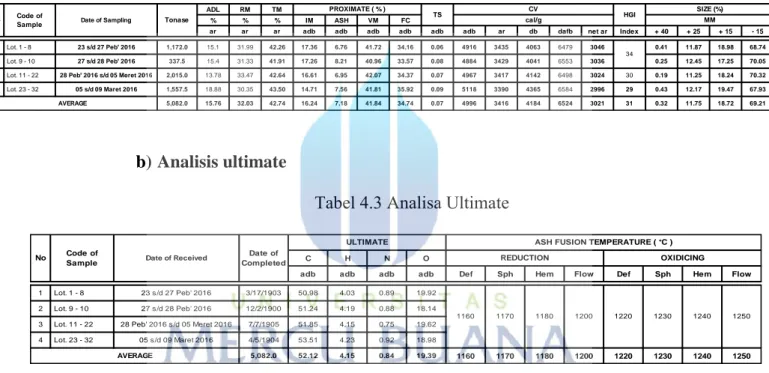

4.1.3 Hasil Analisis Batubara a) Analisa proximate

Tabel 4.2 Analisa Proximate

Sample : Coal

Code of Sample : Batubara PLTU EAS Nagan Raya Aceh Number of Sample : 4 ( Four ) Samples

Tested for : TM, PROX, TS ,CV , HGI , ULT , AFT Date of Completed :

Method : ASTM

ADL RM TM

% % % IM ASH VM FC

ar ar ar adb adb adb adb adb adb ar db dafb net ar Index + 40 + 25 + 15 - 15

1 23 s/d 27 Peb' 2016 1,172.0 15.1 31.99 42.26 17.36 6.76 41.72 34.16 0.06 4916 3435 4063 6479 3046 0.41 11.87 18.98 68.74 2 27 s/d 28 Peb' 2016 337.5 15.4 31.33 41.91 17.26 8.21 40.96 33.57 0.08 4884 3429 4041 6553 3036 0.25 12.45 17.25 70.05 3 28 Peb' 2016 s/d 05 Meret 2016 2,015.0 13.78 33.47 42.64 16.61 6.95 42.07 34.37 0.07 4967 3417 4142 6498 3024 30 0.19 11.25 18.24 70.32 4 05 s/d 09 Maret 2016 1,557.5 18.88 30.35 43.50 14.71 7.56 41.81 35.92 0.09 5118 3390 4365 6584 2996 29 0.43 12.17 19.47 67.93 5,082.0 15.76 32.03 42.74 16.24 7.18 41.84 34.74 0.07 4996 3416 4184 6524 3021 31 0.32 11.75 18.72 69.21 MM Lot. 1 - 8 34 AVERAGE 16 Maret 2016 No Code of

Sample Date of Sampling Tonase

PROXIMATE ( % ) TS CV HGI SIZE (%) cal/g Lot. 9 - 10 Lot. 11 - 22 Lot. 23 - 32 b) Analisis ultimate

Tabel 4.3 Analisa Ultimate

C H N O

adb adb adb adb Def Sph Hem Flow Def Sph Hem Flow

1 23 s/d 27 Peb' 2016 3/17/1903 50.98 4.03 0.89 19.92 2 27 s/d 28 Peb' 2016 12/2/1900 51.24 4.19 0.88 18.14 3 28 Peb' 2016 s/d 05 Meret 2016 7/7/1905 51.85 4.15 0.75 19.62 4 05 s/d 09 Maret 2016 4/5/1904 53.51 4.23 0.92 18.98 5,082.0 52.12 4.15 0.84 19.39 1160 1170 1180 1200 1220 1230 1240 1250 AVERAGE No Code of Sample OXIDICING Lot. 9 - 10 Lot. 11 - 22 1220 1240 Lot. 23 - 32 ULTIMATE REDUCTION Lot. 1 - 8 1160 1170 1180 1200 Date of Completed

ASH FUSION TEMPERATURE ( °C )

1230 1250

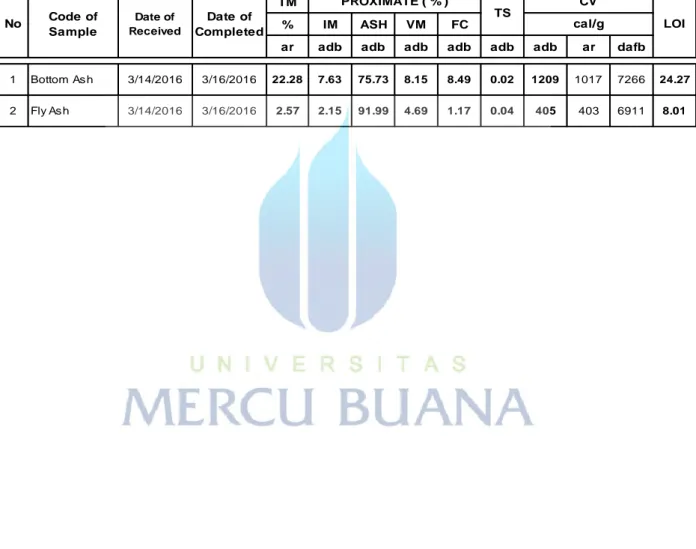

c) Analisis abu

Tabel 4.4 Analisis Abu

Sample : Fly Ash and Bottom Ash

Code of Sample : Batubara PLTU Nagan Raya Aceh Number of Sample : 4 ( Four ) Samples

Tested for : TM, PROX, TS ,CV , LOI Date of Completed :

Method : ASTM

TM

% IM ASH VM FC

ar adb adb adb adb adb adb ar dafb

1 3/14/2016 3/16/2016 22.28 7.63 75.73 8.15 8.49 0.02 1209 1017 7266 24.27 2 3/14/2016 3/16/2016 2.57 2.15 91.99 4.69 1.17 0.04 405 403 6911 8.01 Bottom Ash Fly Ash 16 Maret 2016 No Code of Sample Date of Received Date of Completed PROXIMATE ( % ) TS CV LOI cal/g

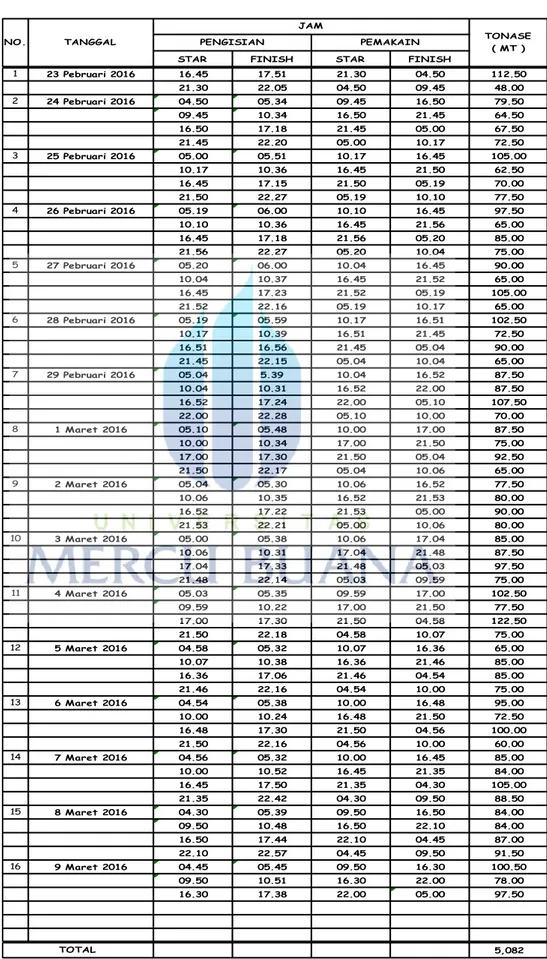

d) Konsumsi batubara

Tabel 4.5 Konsumsi Batubara

STAR FINISH STAR FINISH

1 23 Pebruari 2016 16.45 17.51 21.30 04.50 112.50 21.30 22.05 04.50 09.45 48.00 2 24 Pebruari 2016 04.50 05.34 09.45 16.50 79.50 09.45 10.34 16.50 21.45 64.50 16.50 17.18 21.45 05.00 67.50 21.45 22.20 05.00 10.17 72.50 3 25 Pebruari 2016 05.00 05.51 10.17 16.45 105.00 10.17 10.36 16.45 21.50 62.50 16.45 17.15 21.50 05.19 70.00 21.50 22.27 05.19 10.10 77.50 4 26 Pebruari 2016 05.19 06.00 10.10 16.45 97.50 10.10 10.36 16.45 21.56 65.00 16.45 17.18 21.56 05.20 85.00 21.56 22.27 05.20 10.04 75.00 5 27 Pebruari 2016 05.20 06.00 10.04 16.45 90.00 10.04 10.37 16.45 21.52 65.00 16.45 17.23 21.52 05.19 105.00 21.52 22.16 05.19 10.17 65.00 6 28 Pebruari 2016 05.19 05.59 10.17 16.51 102.50 10.17 10.39 16.51 21.45 72.50 16.51 16.56 21.45 05.04 90.00 21.45 22.15 05.04 10.04 65.00 7 29 Pebruari 2016 05.04 5.39 10.04 16.52 87.50 10.04 10.31 16.52 22.00 87.50 16.52 17.24 22.00 05.10 107.50 22.00 22.28 05.10 10.00 70.00 8 1 Maret 2016 05.10 05.48 10.00 17.00 87.50 10.00 10.34 17.00 21.50 75.00 17.00 17.30 21.50 05.04 92.50 21.50 22.17 05.04 10.06 65.00 9 2 Maret 2016 05.04 05.30 10.06 16.52 77.50 10.06 10.35 16.52 21.53 80.00 16.52 17.22 21.53 05.00 90.00 21.53 22.21 05.00 10.06 80.00 10 3 Maret 2016 05.00 05.38 10.06 17.04 85.00 10.06 10.31 17.04 21.48 87.50 17.04 17.33 21.48 05.03 97.50 21.48 22.14 05.03 09.59 75.00 11 4 Maret 2016 05.03 05.35 09.59 17.00 102.50 09.59 10.22 17.00 21.50 77.50 17.00 17.30 21.50 04.58 122.50 21.50 22.18 04.58 10.07 75.00 12 5 Maret 2016 04.58 05.32 10.07 16.36 65.00 10.07 10.38 16.36 21.46 85.00 16.36 17.06 21.46 04.54 85.00 21.46 22.16 04.54 10.00 75.00 13 6 Maret 2016 04.54 05.38 10.00 16.48 95.00 10.00 10.24 16.48 21.50 72.50 16.48 17.30 21.50 04.56 100.00 21.50 22.16 04.56 10.00 60.00 14 7 Maret 2016 04.56 05.32 10.00 16.45 85.00 10.00 10.52 16.45 21.35 84.00 16.45 17.50 21.35 04.30 105.00 21.35 22.42 04.30 09.50 88.50 NO. TANGGAL JAM TONASE ( MT ) PENGISIAN PEMAKAIN

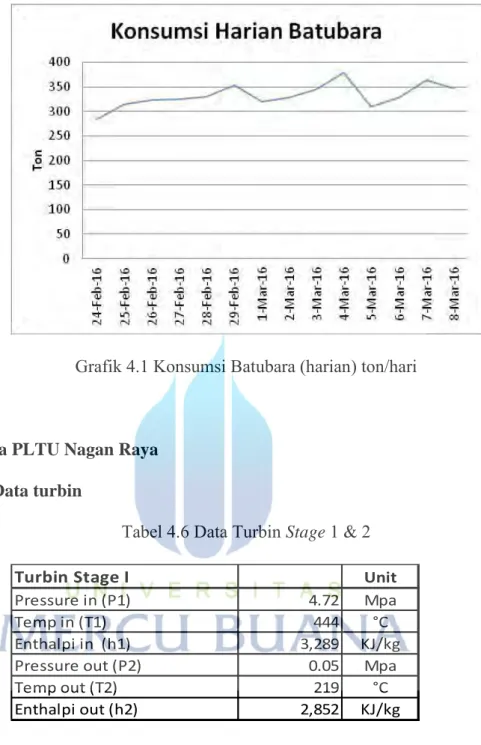

Grafik 4.1 Konsumsi Batubara (harian) ton/hari

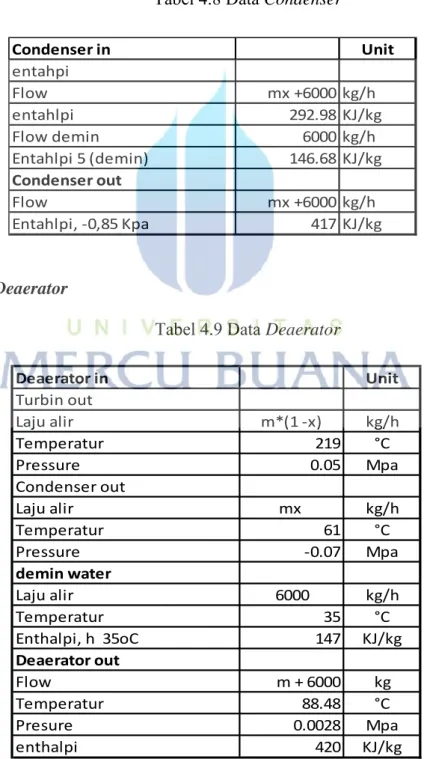

4.1.4 Data PLTU Nagan Raya a) Data turbin

Tabel 4.6 Data Turbin Stage 1 & 2

Turbin Stage I Unit

Pressure in (P1) 4.72 Mpa

Temp in (T1) 444 °C

Enthalpi in (h1) 3,289 KJ/kg

Pressure out (P2) 0.05 Mpa

Temp out (T2) 219 °C

Enthalpi out (h2) 2,852 KJ/kg

Turbin Stage II Unit

Pressure in (T2) 0.05 Mpa

Temp in (T2) 219 °C

Enthalpi in (h2) 2,852 KJ/kg

Pressure out (P3) -0.07 Mpa

Temp out (T3) 61 °C

b) Demin water

Tabel 4.7 Data Demin water

c) Condenser

Tabel 4.8 Data Condenser

d) Deaerator

Tabel 4.9 Data Deaerator

Demin Water

UnitLaju alir 6,000 kg/h Enthalpi, h5 35°C 147 KJ/kg Condenser in Unit entahpi Flow mx +6000 kg/h entahlpi 292.98 KJ/kg Flow demin 6000 kg/h Entahlpi 5 (demin) 146.68 KJ/kg Condenser out Flow mx +6000 kg/h Entahlpi, -0,85 Kpa 417 KJ/kg Deaerator in Unit Turbin out Laju alir m*(1 -x) kg/h Temperatur 219 °C Pressure 0.05 Mpa Condenser out Laju alir mx kg/h Temperatur 61 °C Pressure -0.07 Mpa demin water Laju alir 6000 kg/h

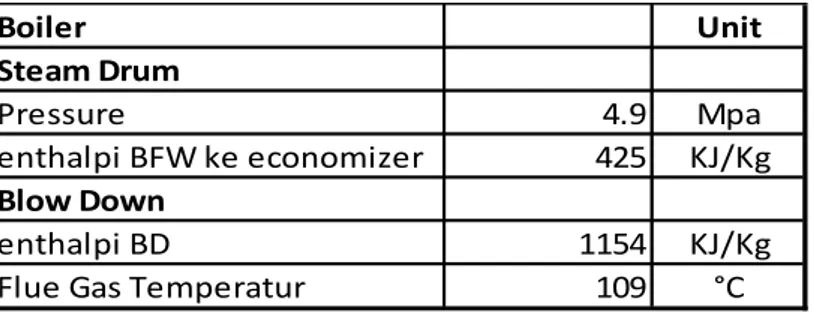

e) Boiler

Tabel 4.10 Data Boiler

4.2 Analisis Data 4.2.1 Boiler

a) Data yang digunakan

Unit

Sampling at Hopper PLTU NAGAN RAYA

PROXIMATE ANALYSIS adb ar

TM 43.50 % IM 14.71 % Ash 7.56 5.01 % VM 41.81 27.70 % Fixed Carbon 35.92 23.80 % Total Sulphur 0.09 0.06 % CV 5118 3,390 kCal/kg ULTIMATE ANALYSIS Carbon 53.51 35.45 % Hidrogen 4.23 2.80 % Nitrogen 0.92 0.61 % Total Sulphur 0.09 0.06 % Oxygen + error 18.98 12.57 % RATIO ASH Bottom ash 0.75 Fly ash 0.25

GCV of fly ash 403 kCal/kg

GCV of bottom ash 1,017 kCal/kg

FLUE GAS ANALYSIS (hasil pengukuran) Unit

CO2 8.4 % CO 30 ppm NOx 102 ppm excess air 122.7 % O2 11.7 % T Flue Gas 109 °C Udara Teoritis 4.71 % % Excees air 125.81 %

Actual Air Requirement (AAR) 10.64 Kg /kg coal

massa flue gas 11.56 Kg /kg coal

CP flue gas 0.23 Kcal/kg

LAPORAN ANALISA 5 - 9 MARET 2016

Boiler Unit Steam Drum Pressure 4.9 Mpa enthalpi BFW ke economizer 425 KJ/Kg Blow Down enthalpi BD 1154 KJ/Kg

b) Hasil analisis data menggunakan metode tidak langsung

c) Hasil analisis heat rate dengan metode tidak langsung 1. Neraca energi deaerator

Energi in deaerator = Energi out deaerator

( ) ( ) ( )

2. Neraca energi turbin

m*(hin – hout) turbin stage 1 + mx * (hin – hout) turbin stage 2 – (WpCond + WpBFW)

= Wturbin

( ) ( ) ( )

Diketahui:

m steam = 61,161 kg/h = 16.99 kg/s

x = 0.844

Kehilangan Panas Satuan

1 Kehilangan Panas karena panas gas kering 6.04 %

2 Kehilangan panas evaporasi air yang terbentuk karena adanya H2 dalam bahan bakar 4.60 %

3 Kehilangan panas adanya uap air dalam bahan bakar 0.52 %

4 Kehilangan panas karena pembuangan blow down 3.01 %

5 Kehilangan panas karena uap air di udara 0.13 %

6 Kehilangan panas karena pembakaran tidak sempurna di abu terbang 0.00 %

7 Kehilangan panas karena pembakaran tidak sempurna di abu dasar 0.01 %

8 Kehilangan panas karena konversi parsial C ke CO 0.03 %

9 Kehilangan panas karena radiasi dan konvesi 1.00 %

Jumlah kehilangan panas 15.34 %

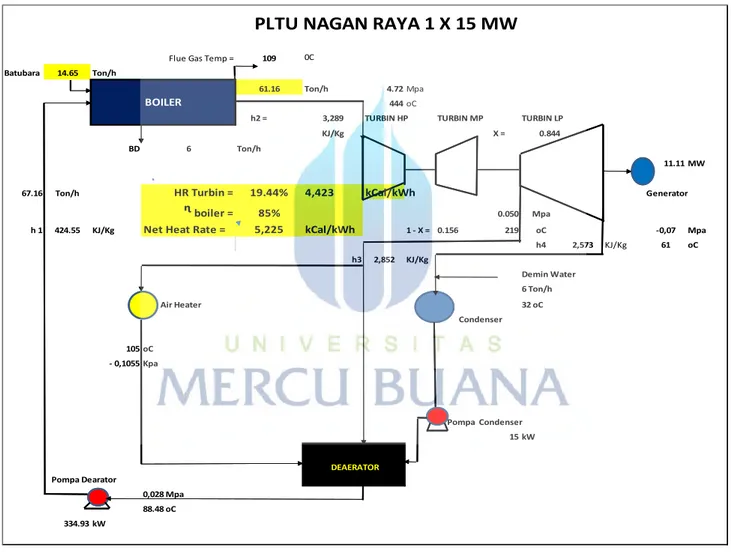

3. Heat rate turbin = (Wturbin – 1,3MW – WpCond – WBFW)/(hsteam – hBFW) *msteam

Efisiensi turbin = 19.44% atau heat rate = 860/19,50%= 4.423 kCal/kWh

4. Net plant heat hate PLTU Nagan Raya = 860/(Efisiensi boiler)(efisiensi turbin) atau 860/(effboiler)*(effturbin) sama dengan 860/(85%)*(19.44%) = 5.225 kCal/kWh.

Flue Gas Temp = 109 0C

Batubara 14.65 Ton/h

61.16 Ton/h 4.72 Mpa 444 oC

h2 = 3,289 TURBIN HP TURBIN MP TURBIN LP

KJ/Kg X = 0.844

BD 6 Ton/h

11.11 MW

67.16 Ton/h HR Turbin = 19.44% 4,423 kCal/kWh Generator

ᶯ boiler = 85% 0.050 Mpa

h 1 424.55 KJ/Kg Net Heat Rate = 5,225 kCal/kWh 1 - X = 0.156 219 oC -0,07 Mpa h4 2,573 KJ/Kg 61 oC h3 2,852 KJ/Kg Demin Water 6 Ton/h Air Heater 32 oC Condenser 105 oC - 0,1055 Kpa Pompa Condenser 15 kW Pompa Dearator 0,028 Mpa 88.48 oC 334.93 kW

PLTU NAGAN RAYA 1 X 15 MW

BOILER

DEAERATOR

4.3 Analisa Peluang Penurunan Heat Rate 4.3.1 Meningkatkan Kualitas Batubara

Dari hasil analisa (proximate analysis) batubara, terlihat bahwa beberapa parameter penting dari karakteristik batubara PLTU Nagan Raya memiliki angka yang kurang baik, diantaranya adalah kandungan moisture yang tinggi. Dari hasil pengambilan data sampling batu bara selama 2 minggu, dan hasil TM selalu diatas angka 40%. Pada saat dilakukan pengukuran pada stack gas dalam rangka uji

performance boiler, total moisture dari sample batubara memiliki angka TM = 43%.

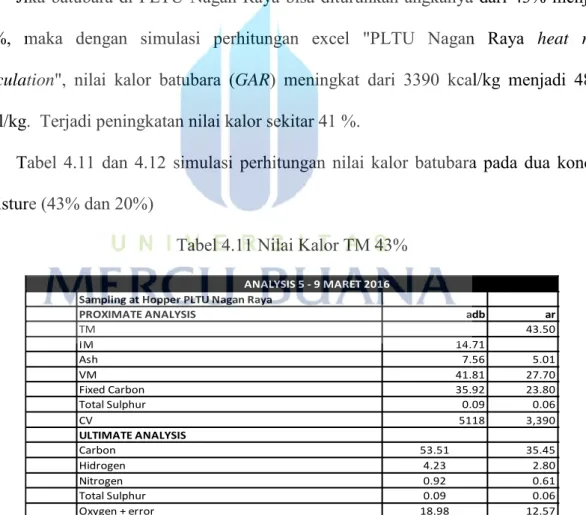

Jika batubara di PLTU Nagan Raya bisa diturunkan angkanya dari 43% menjadi 20%, maka dengan simulasi perhitungan excel "PLTU Nagan Raya heat rate

calculation", nilai kalor batubara (GAR) meningkat dari 3390 kcal/kg menjadi 4800

kcal/kg. Terjadi peningkatan nilai kalor sekitar 41 %.

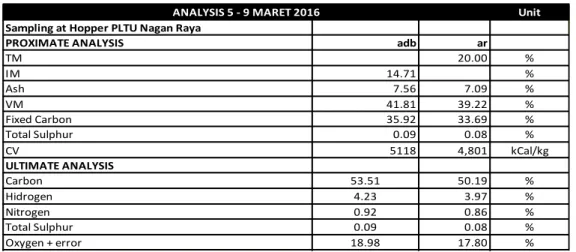

Tabel 4.11 dan 4.12 simulasi perhitungan nilai kalor batubara pada dua kondisi moisture (43% dan 20%)

Tabel 4.11 Nilai Kalor TM 43%

Sampling at Hopper PLTU Nagan Raya

PROXIMATE ANALYSIS adb ar

TM 43.50 IM 14.71 Ash 7.56 5.01 VM 41.81 27.70 Fixed Carbon 35.92 23.80 Total Sulphur 0.09 0.06 CV 5118 3,390 ULTIMATE ANALYSIS Carbon 53.51 35.45 Hidrogen 4.23 2.80 Nitrogen 0.92 0.61 Total Sulphur 0.09 0.06 Oxygen + error 18.98 12.57 ANALYSIS 5 - 9 MARET 2016

Tabel 4.12 Nilai Kalor TM 20%

Unit

Sampling at Hopper PLTU Nagan Raya

PROXIMATE ANALYSIS adb ar

TM 20.00 % IM 14.71 % Ash 7.56 7.09 % VM 41.81 39.22 % Fixed Carbon 35.92 33.69 % Total Sulphur 0.09 0.08 % CV 5118 4,801 kCal/kg ULTIMATE ANALYSIS Carbon 53.51 50.19 % Hidrogen 4.23 3.97 % Nitrogen 0.92 0.86 % Total Sulphur 0.09 0.08 % Oxygen + error 18.98 17.80 % ANALYSIS 5 - 9 MARET 2016

Tabel 4.13 Efisiensi Boiler dengan TM Batubara 43% dan 20%

Berdasarkan perhitungan diatas dapat dilihat kenaikan efisiensi 0.81% dari 84.66% menjadi 85.47% akibat dari pengeringan batubara yang mengandung kadar air 43% menjadi 20%. Dari segi kenaikan efisiensi boiler dengan mengeringkan batubara memang tidak besar namun selain menaikan efisiensi boiler dapat juga penghematan konsumsi batubara.

Kehilangan Panas TM 43% Satuan TM 20% Satuan

1 Kehilangan Panas karena panas gas kering 6.04 % 6.46 %

2 Kehilangan panas evaporasi air yang terbentuk karena adanya H2 dalam bahan bakar 4.60 % 4.60 %

3 Kehilangan panas adanya uap air dalam bahan bakar 0.52 % 0.17 %

4 Kehilangan panas karena pembuangan blow down 3.01 % 2.12 %

5 Kehilangan panas karena uap air di udara 0.13 % 0.14 %

6 Kehilangan panas karena pembakaran tidak sempurna di abu terbang 0.00 % 0.00 %

7 Kehilangan panas karena pembakaran tidak sempurna di abu dasar 0.01 % 0.01 %

8 Kehilangan panas karena konversi parsial C ke CO 0.03 % 0.02 %

9 Kehilangan panas karena radiasi dan konvesi 1.00 % 1.00 %

Jumlah kehilangan panas 15.34 % 14.53 %

Tabel 4.14 Penghematan batubara akibat penurunan TM 20% PENGHEMATAN BATUBARA KARENA TM DITURUNKAN DARI 43.50% => 20%

Konsumsi batubara aktual 14.65 Ton/h

Konsumsi batubara akibat TM turun jadi 35% 10.25 Ton/h

Penurunan konsumsi batubara 4.40 Ton/h

37,064 Ton/Year

Penghematan karena TM turun 20% 11,741,748,894 Rp/Year

Sistem pengeringan menggunakan pemanfaatan panas buang dari condenser atau dari flue gas (stack gas). Buangan stack gas dari boiler PLTU Nagan Raya masih diatas 200 ⁰C. Sistem pengeringannya bisa dilihat pada gambar 4.2

Gambar 4.3 Pengeringan batubara menggunakan energi panas dari condenser (udara dan air)

4.3.2 Mengurangi Rugi-Rugi Pada Gas Cerobong

Rugi-rugi pada cerobong merupakan kehilangan energi terbesar pada boiler.

Stack loss terdiri dari dua komponen yaitu temperatur dan combustion air (excess air).

Mengelola stack loss merupakan faktor penting untuk optimalisasi kerja boiler dan meningkatkan nilai efesiensinya.

Temparatur flue gas mengindikasikannya besarnya energi panas yang terbuang. Oleh karena itu temperatur flue gas merupakan parameter kritis dari boiler, dan harus selalu dimonitor serta diamati trend-nya. Selisih antara temperatur gas buang dan temperatur udara inlet (biasanya temperatur ambien) disebut 'Net Stack Temperature' dan mewakili jumlah energi yang terbuang di cerobong, makin besar temperatur gas buang, menunjukkan makin besar panas yang terbuang di cerobong, hal ini menunjukkan rendahnya efesiensi boiler. Temperatur flue gas dipengaruhi oleh beberapa hal dibawah ini:

Disain boiler.

Peralatan heat recovery.

Beban boiler.

Fire side fouling.

Karena steam selalu relatif fluktuatif, maka beban boiler akan bervariasi sehingga faktor beban boiler akan mempengaruhi effisiennya. Sedangkan komponen combustion dari flue gas tergantung kepada un-burn component dari bahan bakar dan jumlah excess

air (atau oxsigen pada flue gas). Terdapat banyak metodologi untuk menghitung

besarnya stack loss ini. Yang paling lengkap dan detil adalah yang terdapat pada standar ASME PTC 4. Dari data-data pengukuran pada flue gas dengan menggunakan

flue gas analyzer, yang diolah dengan menggunakan excel "PLTU Nagan Raya heat rate calculation", ditunjukkan dibawah ini:

Rugi-rugi energi panas pada udara kering cerobong (stack losses) memiliki angka paling besar yaitu 6.17%. Ini berarti mendominasi dari rugi-rugi energi pada boiler, hal ini disebabkan karena dua hal yaitu:

a. Excess air melebihi angka optimal yaitu 125.81%, sehingga kandungan O2 pada gas buang mencapai 11.7 %.

b. Suhu gas cerobong mencapai 107 ⁰C.

Jika O2 diatur pada posisi 5 % yang bisa dicapai baik dengan menggunakan positioning control maupun automatic control, maka

rugi-rugi energi pada cerobong akan berkurang drastis sebagai berikut:

Kehilangan Panas TM 43% Satuan TM 20% Satuan

1 Kehilangan Panas karena panas gas kering 6.04 % 6.46 %

2 Kehilangan panas evaporasi air yang terbentuk karena adanya H2 dalam bahan bakar 4.60 % 4.60 %

3 Kehilangan panas adanya uap air dalam bahan bakar 0.52 % 0.17 %

4 Kehilangan panas karena pembuangan blow down 3.01 % 2.12 %

5 Kehilangan panas karena uap air di udara 0.13 % 0.14 %

6 Kehilangan panas karena pembakaran tidak sempurna di abu terbang 0.00 % 0.00 %

7 Kehilangan panas karena pembakaran tidak sempurna di abu dasar 0.01 % 0.01 %

8 Kehilangan panas karena konversi parsial C ke CO 0.03 % 0.02 %

9 Kehilangan panas karena radiasi dan konvesi 1.00 % 1.00 %

Jumlah kehilangan panas 15.34 % 14.53 %

Tabel 4.16 Efisiensi O2 5% Boiler dengan TM Batubara 43% dan 20%

Kehilangan Panas TM 43% Unit TM 20% Unit

1 Kehilangan Panas karena panas gas kering 3.71 % 3.94 %

2 Kehilangan panas evaporasi air yang terbentuk karena adanya H2 dalam bahan bakar 4.60 % 4.60 %

3 Kehilangan panas adanya uap air dalam bahan bakar 0.52 % 0.17 %

4 Kehilangan panas karena pembuangan blow down 3.00 % 2.12 %

5 Kehilangan panas karena uap air di udara 0.08 % 0.08 %

6 Kehilangan panas karena pembakaran tidak sempurna di abu terbang 0.00 % 0.00 %

7 Kehilangan panas karena pembakaran tidak sempurna di abu dasar 0.01 % 0.01 %

8 Kehilangan panas karena konversi parsial C ke CO 0.03 % 0.02 %

9 Kehilangan panas karena radiasi dan konvesi 1.00 % 1.00 %

Jumlah kehilangan panas 12.95 % 11.95 %

EFESIENSI BOILER 87.05 % 88.05 %

Rugi-rugi pada stack saat TM 43% berkurang dari 6.17% menjadi 3.79%, sehingga hal ini mengikatkan efesiensi boiler dari 84.66% menjadi 87.05%. Sedangkan rugi-rugi pada stack saat TM 20% berkurang dari 6.63% menjadi 4.02%, sehingga hal ini mengikatkan efesiensi boiler dari 85.47% menjadi 88.05%.

Tabel 4.17 Penghematan batubara akibat penurunan TM 20% dan O 5%

PENGHEMATAN BATUBARA KARENA TM DITURUNKAN DARI 43.50% => 20%

Konsumsi batubara aktual 14.24 Ton/h Konsumsi batubara akibat TM turun jadi 35% 9.95 Ton/h Penurunan konsumsi batubara 4.30 Ton/h

36,219 Ton/Year Penghematan karena TM turun 20% 11,474,142,868 Rp/Year

Untuk mengkontrol proses pembakaran di boiler PLTU Nagan Raya digunakan

positioning control system, dengan sistem ini pengaturan jumlah udara pembakaran

dilakukan secara manual didasarkan pada pengukuran gas buang hasil pembakaran pada saat start up sistem di awal. Model kontrol seperti ini ditampilkan pada gambar dibawah ini:

Gambar 4.5 Positioning Control System

Cara ini memiliki kelemahan, karena masih bersifat manual sehingga sangat mengandalkan pengukuran gas buang secara periodik. Jika menggunakan Automatic

udara pembakaran melalui pengaturan damper secara otomatis. sistemnya menjadi seperti dibawah ini:

Gambar 4.6 Automatic O2 Trimming Control

Sedangkan temperatur stack gas masih memilki potensi untuk diturunkan dari 107 ⁰C, dengan memanfaatkan energi panas flue gas (heat recovery) untuk beberapa kemungkinan pilihan yang bisa memperbaiki heat rate.

4.3.3 Pemanfaatan Energi Panas Latent dan Sensible dari Moisture Dengan Menggunakan Condensing Heat Exchanger (HE)

Memasang heat exchangers antara boiler dan cerobong bisa memanfaatkan kembali energi yang terbuang dalam bentuk sensible heat dan uap air (latent heat),

c) Menaikkan temperatur udara pembakaran.

Yang kesemuanya akan mengurangi rugi-rugi energi pada cerobong serta berarti meningkatkan efesiensi boiler.

Gambar 4.7 Model sistem flue gas recovery.

Gambar 4.8 Condensing economizer

heat exchangers pada suhu dibawah suhu kondensasi sulfur, dan akan membasahi

material HE dan tentu saja berpotansi untuk memunculkan korosi. Material yang digunakan sangat tergantung kepada kondisi udara sekitarnya. Pada kondisi udara lembab disarankan untuk menggunakan stainless steels (304L, 316L, LDX2101, 904L, 2205) atau alumunium alloy (1100, 3003, 12% silicon, 6061).

Jika temperatur keluar dari stack dijaga pada angka 109 ⁰F atau 43⁰C, maka energi yang bisa dimanfaatkan kembali sebesar 50 Btu/ stack gas, seperti ditunjukkan pada grafik dibawah ini.

Grafik 4.2 Hubungan temperatur flue gas dan energi yang bisa dimanfaakan kembali

Untuk menghitung jumlah energi yang bisa dimanfaatkan, terlebih dahulu kita menghitung jumlah udara yang terbuang di stack. Karena alat ukur flow meter tidak ada di stack, maka kita bisa menghitung jumlah udara dari data-data udara pembakaran.

Tabel 4.18 Data FDF 1 & 2

Jumlah udara pada stack adalah 43,17 ton/jam atau 45.442 m3/jam (density udara

pada temperatur 107⁰C adalah 0,95 kg/m3), setara dengan 1.604.769 ft3/jam. Dengan

demikian jumlah energi yang bisa dimanfaatkan dari udara stack pada heat exchanger

economizer adalah = 1.604.769 ft3/jam x 50 Btu/ = 80.238.450 Btu/jam atau setara

dengan 2 x kcal/jam. Dengan nilai kalor batubara PLTU Nagan Raya sekarang ini yang berada pada kisaran 3.390 kcal/kg, maka jumlah energi yang bisa dimanfaatkan di

condensing heat exchanger setara dengan 2 x /3.390 = 5889 kg/jam batubara atau

5.89 ton/jam. Angka ini dibuat dengan beberapa asumsi optimis, katakanlah jika efektifitasnya hanya 70%, maka penghematan yang bisa diperoleh adalah 1.78 ton/jam atau 12% dari konsumsi batubara, dan net plant heat rate adalah 4557 kcal/kWh.

4.3.4 Blowdown Recovery

Pemanfaatan energi panas buang dari blowdown mengambil dua bentuk dan sesungguhnya semua rugi-rugi energi dari blowdown dapat dikembalikan menggunakan kombinasi dua metodologi berikut ini:

a. Flash steam recovery

b. Pra pemanasan make up-water

Pertama-tama arus blowdown bertekanan tinggi masuk ke dalam tanki bertekanan

FDF 1 23.8 21% 11.70%

FDF 2 23.8 21%

TOTAL 47.6 21% 11.70% 9.30% 43.1732

UNIT

Combustion Air flow rate

Ton/jam OXYGEN UDARA OXYGEN FLUE GAS UDARA TERBAKAR UDARA STACK Ton/jam

tekanan deaerator). Sebagian besar dari cairan blowdown berubah bentuk menjadi flash

steam pada tekanan rendah. Flash steam ini bersih dan dapat mengumpan sisi steam

bertekanan rendah atau mensuplai steam ke deaeror atau sistem pra pemanasan air umpan. Cairan yang masih berada di dalam tanki berada pada temperatur saturasi (>100⁰C) dan masih dapat digunakanan untuk memanaskan make up water pada heat exchanger. Air blowdown pada akhirnya akan dikeluarkan dari sistem pada temperatur mendekati temperatur make-up water. Rugi-rugi energi blowdown sebenarnya dapat dihilangkan dengan cara peralatan sederhana dan kuat. Gambar dibawah ini menunjukkan skemanya.

Data laju aliran blowdown dan temparetur ditampilkan pada layar DCS.

mblowdown = 8.3 ton/jam

temperatur blowdown = 151 ⁰C.

temperatur make up water = 26 ⁰C

hblowdown = 2.767 kj/kg

hmake up water = 117.47 kj/kg

Maka nilai Qb:

Qb = 8300 * (2767 - 117.47) = 21.991.099 kj/jam

Sedangkan nilai energi steam yang dihasilkan adalah: hsteam = 1.435 btu/lb = 3337 kJ/kg

Qsteam = mblowdown (h steam - h make up water)

= 67700 (3337 - 117.47) = 217.962.181 kj/jam Sehingga losses blowdown

losses blowdown = Qb/Qsteam

= 21.991.099/217.962.181 = 0.10 = 10%.

Secara umum rugi-rugi blowdown sekitar 2 persen. Kemungkinan karena alat ukur flowmeter pada blowdown steam sudah tidak akurat, sehingga rugi-ruginya terlihat lebih besar. Dari perspektif peralatan, flash tank sangat sederhana dan murah. Meskipun demikian, heat exchangers harus dipilih secara selektif dan hati-hati. Heat exchangers yang dipilih harus dapat dengan mudah dibersihkan disebabkan aliran blowdown dapat

mengotori permukaan heat exchangers. Dua tipe heat exchangers menunjukkan kinerja yang baik untuk aplikasi ini yaitu:

Shell-and-tube straight-tube heat exchanger dengan blowdown pada sisi tube-nya.

Plate-and-frame heat exchanger.

4.3.5 Optimasi Soot Blowing

Timbunan slagging dan fouling dari debu batubara yang terakumulasi di tube heat

exchangers mempengaruhi pola absorpsi panas boiler, suhu steam, dan unit heat rate.

Umumnya boiler dilengkapi dengan sederet sootblowers yang digunakan untuk membersihkan tube boiler dengan cara menyemprot jet uap berkecepatan tinggi atau udara ke tumpukan slag dan ash.

Boiler PLTU Nagan Raya dilengkapi dengan 9 buah soot blower dengan masing-masing 4 buah di economizer dan 5 buah disisi superheater. Keseluruhan soot blower menggunakan steam jet dan dioperasikan secara manual. Untuk keperluan soot blowing membutuhkan steam dengan tekanan tinggi, sehingga pada saat proses soot blowing, akan mengganggu kinerja power plant. Dengan sebab itu soot blowing jarang dilakukan. Solusi dari masalah ini adalah dengan mengganti soot blower yang ada dengan

sonic soot blower, yang menggunakan udara sebagai pengganti steam jet. Untuk

keperluan sonic soot blower dibutuhkan udara bertekanan yang diproduksi oleh kompressor udara.

3 kali sehari, maka makin banyak energi panas yang hilang terbawa flue gas dan pipa menjadi rentan terhadap over heating.

Gambar 4.10 Siklus soot blowing (harian)

Gambar 4.11 Sonic blowing

4.3.6 Optimasi Particulate Matters Removal

Di PLTU Nagan Raya, terlihat banyaknya flying ash berterbangan, sepertinya sistem pembuangan material partikel bekerja tidak optimal. Hal ini bisa berakibat buruk kepada kesehatan, kebersihan lingkungan dan keandalan peralata itu sendiri. Dari hasil

berlubang-lubang akibat terjangan materi partikel yang terbawa oleh flue gas (setiap 3 bulan sekali fan blade bolong). Selain itu motor listrik ID fan sering bermasalah dan sudah mengalami derating (pada saat survey ID FAN A, I = 520A, kapasitasnya I = 575A).

4.3.7 Maintenance

Keandalan (reliability) perlatan pendukung menjadi isu penting di PLTU Nagan Raya. Beberapa peralatan yang berada di PLTU Nagan Raya dalam kondisi break down dan menggangu operasi dari power plant, misalnya kegagalan pada sistem pembuangan

bottom ash. Karena sistem gagal, maka pembuangan dilakukan secara manual dengan

tenaga manusia. Akibatnya pengoperasian coal feeder menjadi tidak optimal. Hal lain adalah beberapa motor listrik besar mengalami derating dan sering breakdown, misalnya yang terjadi pada ID fan.

Untuk menjamin keandalan peralatan, maintenance sistem harus ditingkatkan dari

break down dan preventive maintenance menuju Reliability Centered Maintenance

(RCM).

Reliability Centered Maintenance (RCM) adalah proses yg digunakan untuk

menentukan metode pemeliharaan yang paling efektif. Program ini meliputi tindakan aksi yang jika dijalankan akan mengurangi kemungkinan kegagalan dengan biaya yang paling efektif. Program ini pada dasarnya tercapainya kondisi optimal dari tindakan berdasarkan kondisi, tindakan berdasarkan waktu atau siklus, atau pendekatan

tetapi terintegrasi dengan aktivitas-aktivitas lainnya untuk mengoptimalkan penggunaan mesin dan peralatan serta meminimalkan biaya life-cycle.