BAB III

LANDASAN TEORI

3.1. Distribusi

Menurut Donald Fogarty (1991), kegiatan distribusi merupakan usaha perpindahan/pengiriman produk dari akhir lini produksi kepada konsumen. Menurut Keller and Burton (2009), kegiatan distribusi merupakan suatu proses yang membuat produk dan jasa dapat digunakan oleh konsumen dan pengguna. Menurut Domschke and Schield (2011), distribusi adalah distribusi adalah suatu sistem yang merelasikan atau mentransferkan produk dari manufacturer dan konsumen.Kegiatan distribusi yang terdapat pada perusahaan meliputi transportasi pengangkutan, proteksi terhadap pengemasan, pengendalian persediaan, pemilihan lokasi gudang dan pelayanan terhadap pelanggan.

Sistem distribusi diklasifikasikan atas 2 jenis yaitu: 1. Sistem tarik (pull system)

Sistem tarik adalah sistem pengisian persediaan dimana setiap DC menentukan kebutuhannya dan memesan dari CSF.

2. Sistem dorong (push system)

Sistem dorong adalah sistem pengendaliaan persediaan dimana CSF menentukan bagaimana mengalokasikan produk ke DC.

Fungsi distribusi itu sendiri adalah untuk membantu produsen menyalurkan barang kepada konsumen, sehingga memenuhi permintaan konsumen tepat waktu.

3.2. Supply Chain

Menurut I Nyoman (2005),supply chain adalah jaringan perusahaan-perusahaan yang secara bersama-sama bekerja untuk menciptakan dan menghantarkan suatu produk ke tangan pemakai akhir. Perusahaan-perusahaan tersebut biasanya termasuk supplier, pabrik, distributor, took atau ritel, serta perusahaan-perusahaan pendukung seperti perusahaan jasa logistik.

Menurut Dawei Lu (2011), supply chain adalah suatu kelompok perusahaan yang saling terhubung yang berpartisipasi untuk menambah nilai aliran input berubah dari sumber asalnya untuk produk akhir atau jasa yang diminta oleh konsumen akhir.

pabrik.Informasi tentang status pengiriman bahan baku sering dibutuhkan oleh perusahaan yang mengirim maupun yang akan menerima. Perusahaan pengapalan harus membagi informasi seperti ini supaya pihak-pihak yang berkepentingan bisa memonitor untuk kepentingan perencanaan yang lebih akurat.Gambar 3.1.memberikan ilustrasi konseptual sebuah supply chain.

Dalam riset ini, supply chain management digunakan untuk mencari penyebab-penyebab ketidaknormalnya kegiatan distribusi dan mencari jalan keluar untuk menyelesaikan masalah tersebut. Tujuan dari supply chain adalah untuk memastikan sebuah produk berada pada tempat dan waktu yang tepat untuk memenuhi permintaan konsumen tanpa menciptakan stok yang berlebihan atau kekurangan. Sebuah operasi yang efisien dari supply chain tergantung pada lengkap dan akuratnya aliran data yang berhubungan dengan produk, sistem tranportasi dan manufakturnya.

Produk SCM berbasis layanan yang dibangun oleh sebuah penyedia jasa utama yang men-support aktivitas tenant-tenant merupakan sebuah produk layanan jasa yang akan membantu peningkatan aktivitas bisnis pelaku bisnis berskala kecil. Penelitian terdahulu pernah membahas bagaimana desain sebuah sistem SCM berbasis layanan yang dirancang untuk membantu aktivitas perdagangan antara distributor besar (wholeseller) dengan para penjual langsung (retailer) dalam sebuah komunitas pusat perdagangan modern.

penting dalam keberhasilan pengembangan sistem. Secara umum kebutuhan fungsional dari sistem ini adalah sebagai berikut:

1. Fungsi mengelola data customer (distributor dan retailer) oleh pengelola 2. Fungsi mengelola data barang yang dilakukan oleh customer (distributor dan

retailer).

3. Fungsi untuk mengotomasi proses transaksi keuangan baik itu berupa pembayaran tagihan maupun aktivitas cash flow keuangan.

4. Fungsi otomasi capturing dan input data menggunakan third party device. 5. Fungsi monitoring proses transaksi yang dilakukan oleh pengelola.

6. Fungsi summarizing dalam bentuk laporan penjualan 7. Fungsi analisa statistik

Sementara itu, daftar kebutuhan non fungsional dari sistem SCM berbasis layanan dapat dilihat dalam Tabel 3.1.

3.3. Faktor-faktor yang Mempengaruhi Sistem Distribusi

Menurut Eko (2009), faktor-faktor yang mempengaruhi distribusi meliputi:

1. Pengangkutan (Transportasi)

mengakibatkan barang yang disalurkan semakin luas, sehingga membutuhkan alat transportasi (pengangkutan).

2. Penjualan (Selling)

Di dalam pemasaran barang, selalu ada kegiatan menjual yang dilakukan oleh produsen.Pengalihan hak dari tangan produsen kepada konsumen dapat dilakukan dengan penjualan.Dengan adanya kegiatan ini maka konsumen dapat menggunakan barang tersebut.

3. Pembelian (Buying)

Setiap ada penjualan berarti ada pula kegiatan pembelian.Jika penjualan barang dilakukan oleh produsen, maka pembelian dilakukan oleh orang yang membutuhkan barang tersebut.

4. Penyimpanan (Storage)

Sebelum barang-barang disalurkan pada konsumen biasanya disimpan terlebih dahulu.Dalam menjamin kesinambungan, keselamatan dan keutuhan barang-barang, perlu adanya penyimpanan (pergudangan).

Menurut Octa Dandy (2011), faktor-faktor yang mempengaruhi aktivitas distribusi meliputi:

1. Pertimbangan Pasar

Karena saluran distribusi sangat dipengaruhi oleh pola pembelian konsumen, maka keadaan pasar ini merupakan faktor penentu dalam pemilihan saluran. 2. Pertimbangan Barang

3. Pertimbangan Perusahaan

Menurut Arlina (2009), factor-faktor yang mempengaruhi kegiatan distribusi adalah:

1. Faktor pasar

Dalam faktor ini, saluran distribusi dipegaruhi oleh pola pembelian konsumen, yaitu letak geografis atau tempat konsumen berada, jumlah konsumen, banyaknya pesanan dan kebiasaan konsumen dalam melakukan pembelian barang.

2. Faktor Barang

Pertimbangan dari segi barang berhubungan dengan nilai unit, besar dan ketahanan barang, standar barang dan pengemasan barang tersebut..

3. Faktor perusahaan

Pertimbangan dari segi perusahaan di sini menyangkut sumber dana, pengalaman dan kemampuan manajemen serta pengawasan dan pelayanan yang ditawarkan.

4. Faktor kebiasaan dalam pembelian

Menurut Philip Kotler (2010), faktor-faktor yang mempengaruhi aktivitas distribusi meliputi:

1. Penjadwalan distribusi

Penjadwalan distribusi merupakan hal yang paling penting dalam suatu sistem distribusi karena jika penjadwalan distribusi tidak disusun dan diatur sedemikian rupa, maka penyaluran produk / barang dari produsen ke konsumen pasti akan terhambat dan menyebabkan bottleneck.

2. Penjadwalan produksi

Jumlah produksi sangat erat kaitannya dengan distribusi, jika penjadwalan produksi terhambat maka otomatis penjadwalan distribusi juga terhambat dan mengakibatkan barang tidak tepat waktu sampai ke tangan konsumen.

3. Stok

Persediaan produk yang tidak berlebihan pada distributor digunakan sebagai cadangan agar tidak terjadi keterlambatan distribusi, sehingga sistem distribusi tetap dapat berjalan normal tanpa adanya hambatan.

4. Komunikasi

Komunikasi yang baik sangat dibutuhkan dari hulu ke hilir dan dari hilir ke hulu sehingga terjalin hubungan yang baik dan menghindari terjadinya miscommunication.

Dalam riset ini, faktor-faktor yang mempengaruhi sistem distribusi yang akan dibahas adalah sebagai berikut:

Penjadwalan distribusi merupakan hal yang paling penting dalam suatu sistem distribusi karena jika penjadwalan distribusi tidak disusun dan diatur sedemikian rupa, maka penyaluran produk / barang dari produsen ke konsumen pasti akan terhambat dan menyebabkan bottleneck.

2. Penjadwalan produksi

Jumlah produksi sangat erat kaitannya dengan distribusi, jika penjadwalan produksi terhambat maka otomatis penjadwalan distribusi juga terhambat dan mengakibatkan barang tidak tepat waktu sampai ke tangan konsumen.

3. Stok

Persediaan produk yang tidak berlebihan pada distributor digunakan sebagai cadangan agar tidak terjadi keterlambatan distribusi, sehingga sistem distribusi tetap dapat berjalan normal tanpa adanya hambatan.

4. Komunikasi

Komunikasi yang baik sangat dibutuhkan dari hulu ke hilir dan dari hilir ke hulu sehingga terjalin hubungan yang baik dan menghindari terjadinya miscommunication.

3.4. Perencanaan Sistem DistribusiSupply Chain

transportasi.Dewasa ini semakin banyak perusahaan yang tidak melakukan sendiri kegiatan pengiriman produk ke distributor atau ke pelanggan sehingga peluang perusahaan jasa menyediakan jasa transportasi, pergudangan, dan sebagainya sering dinamakan 3PL atau third party logistic service providers.

Dalam cakupan kegiatan distribusi, perusahaan harus bisa merancang jaringan distribusi yang tepat.Keputusan tentang perancangan jaringan-jaringan distribusi harus mempertimbangkan trade-off antara aspek biaya, aspek fleksibilitas, dan aspek kecepatan respon terhadap pelanggan. Sebagai contoh, perusahaan mungkin hanya mengoperasikan sedikit gudang dengan konsekuensi tingkat pelayanan pelanggan yang lebih rendah namun di sisi lain akan bisa menghemat biaya tetap maupun biaya operasional gudang dan mengurangi biaya persediaan.

Perusahaan harus menetapkan tingkat service level yang harus dicapai di masing-masing wilayah, menentukan jadwal rute pengiriman, serta mencari cara-cara inovatif untuk mengurangi biaya serta meningkatkan service level ke pelanggan. Studi untuk menciptakan alat bantu penjadwalan pengiriman atau penentuan rute sudah sangat banyak dilakukan dan masih berkembang terus mengingat permasalahan ini sangat penting, namun tidak mudah untuk diselesaikan. Cara-cara inovatif seperti cross-docking,mixed-load, DRP dan lain-lain memungkinkan distribusi barang bisa dilakukan dengan lebih efisien dan/atau lebih cepat ke tangan pelanggan.

distribusi. Distribution Resources Planning adalah sebuah proses manajemen yang menentukan keperluan inventory stocking locations (ISLs) yang merupakan toko, pusat distribusi, pusat distribusi regional, pusat distribusi manufaktur atau gudang yang menyimpan produk yang akan dijual. Sumber kebutuhan supplier dapat menjadi third party supplier, titik distribusi regional atau sebuah perusahaan sehingga dapat diperkirakan bahwa kebutuhan supplier dapat sesuai dengan permintaan.

Menurut Feigin G.E. Katirciouglu (2015), Distribution Resources Planning(DRP)adalah metode yang digunakan dalam administrasi bisnis untuk

perencanaan permintaan dalam supply chain.DRP memungkinkan pengguna untuk mengatur parameter pengendalian persediaan tertentu (seperti safety stock) dan menghitung kebutuhan persediaan waktu bertahap. Proses ini juga sering disebut sebagai perencanaan kebutuhan distribusi.

Distribution Resources Planning memiliki 3 fase utama. Pertama, DRP

mempunyai input sebagai berikut :

1. Peramalan stok berdasarkan inventory stocking locations (ISLs)

2. Permintaan pelanggan baik untuk pemesanan sekarang dan masa depan 3. Biaya penyimpanan berdasarkan inventory stocking locations (ISLs) 4. Pemesanan produk yang akan dibeli atau yang diproduksi

5. Logistik, manufaktur, dan lead time pembelian 6. Jalur transportasi

8. Kuantitas normal minimum untuk produk yang dibeli, diproduksi dan didistribusikan.

Kedua, ketika semua input telah diterima, DRP memperhitungkan model time-phased dari kebutuhan persediaan untuk mendukung strategi logistik. Ini

meliputi :

1. Dimana produk yang dibutuhkan, berapa harganya dan dimana dan kapan diperlukan

2. Kapasitas transportasi yang dibutuhkan

3. Kapasitas tempat penyimpanan, sumber daya manusia serta peralatan yang dibutuhkan

4. Investasi tempat persediaan yang dibutuhkan

5. Level produksi yang dibutuhkan dan produk yang dibeli oleh supplier kebutuhan

Ketiga, DRP membandingkan kebutuhan yang dibutuhkan yang tersedia pada supplier kebutuhan, dan apa yang tersedia di waktu yang akan datang. DRP juga akan merekomendasikan langkah yang harus diambl untuk menhentikan pembelian dan atau produksi, oleh karena itu dengan mengabungkan persediaan dan permintaan. Pada integrasi dan feedback fase ketiga pada sistem, dengan menutup putaran sekitar laju produksi, pembelian, logistik dan pelanggan.

mengetahui kegiatan pada waktu yang akan datang, memprediksi kemungkinan yang terjadi, aktivitas yang kritis yang sedang berlangsung dan rekomendasi aksi.

Berikut adalah contoh bagaimana logika tersebut dijalankan. Asumsikan bahwa ada sebuah toko retailer, dan tentukan kapan persediaan produk akan habis. Data yang diberikan menyatakan bawah jumlah penjualan adalah 200 unit per minggu. Toko tersebut mempunyai 500 unit persediaan dan 600 yang sedang dikirimkan yang akan memakan waktu selama seminggu. Dan jika sebuah pertanyaan dilontarkan “Berapa lama persediaan produkmu akan bertahan?”, maka jawaban yang mungkin adalah “Sekitar 5 setengah minggu.” Secara luarnya, begitulah logika matematika dari DRP bekerja. “It attempts to predict futureshortages, then recommends action to avoid them”. Pada Gambar 3.2 akan

ditunjukkan manajemen DRP secara keseluruhan.

3.4.1. Input Distribution Requirement Planning (DRP)

Input-input DRP secara umum meliputi data sebagai berikut: 1. Bill of Distribution

Bill of Distribution adalah informasi tentang hubungan antara supplier dan yang disuplainya yang dibentuk dari level per level. Informasi ini menunjukkan arah informasi material produk dari level yang lebih tinggi ke level yang lebih rendah.

2. Lead Time Distribusi

Lead time distribusi adalah waktu yang dibutuhkan dari pelepasan order

komponen yaitu pelepasan order, pemuatan barang, pengangkutan barang, pembongkaran muatan di DC.

3. Order Entry

Order entry merupakan proses penerimaan dan penerjemahan apa yang

diinginkan konsumen kepada bagian distribusi. Hal ini dapat merupakan sebuah proses yang sederhana seperti pembuatan dokumen penerimaan untuk finished good, sampai kepada aktivitas usaha rumit yang meliputi usaha

engineering untuk produk make to order.

4. Forecasting

Menurut Rosnani Ginting (2007), forecasting adalah hasil peramalan permintaan produk masing DC yang langsung berhubungan dengan konsumen. Peramalan merupakan bagian awal dari proses pengambilan suatu keputusan. Sebelum melakukan peramalan harus diketahui terlebih dahulu apa sebenarnya persoalan dalam pengambilan keputusan itu. Pada hakekatnya peramalan hanya merupakan suatu perkiraan (guess), namun dengan menggunakan teknik-teknik tertentu, peramalan menjadi lebih dari sekedar perkiraan. Peramalan dapat disebut sebagai perkiraan yang ilmiah (educated guess). Dalam kegiatan produksi, peramalan dilakukan untuk menentukan

jumlah permintaan terhadap suatu produk dan juga merupakan langkah awal dari proses perencanaan dan pengendalian produksi.

5. Inventory Record

3.4.2. Output Distribution Requirement Planning

Sistem DRP dengan nyata menghasilkan dua output yaitu jadwal distribusi untuk setiap DC, dan master schedule yang merupakan DRP display untuk CSF. Disamping itu terdapat pegging informasi yang dapat melacak kembali sumber dari permintaan kepada CSF dan Tranportation Planning Report.

DRP display (DRP Worksheet) memiliki 2 bagian penting yaitu: 1. Time Phased Information

Time phased information adalah informasi-informasi yang dikeluarkan

berdasarkan pada suatu time phased yang menunjukkan perkiraan keadaan pada time phased tersebut. Informasi time phased meliputi:

a. Gross Requirement

Gross requirement merupakan permintaan akan suatu item atau produk

yang diramalkan. b. Schedule Receipt

Schedule receipt adalah jumlah item atau produk yang dijadwalkan untuk

dimasukkan dalam stok. Schedule receipt produk tidak harus dalam perjalanan, tetapi dapat juga berupa order yang masih dalam pengemasan dan pemuatan.

c. Planned Order

Planned order adalah order yang belum dilepas dan masih dalam

perencanaan. Pada DC, planned order adalah jadwal untuk pengiriman produk pada masa yang akan datang dari CSF.

Project on-hand balance adalah proyeksi jumlah persediaan yang ada pada

suatu time phased tertentu. Project on- hand balace merupakan suatu perencanaan jumlah persediaan pada DC dan CSF yang dijadikan gambaran persediaan yang ada pada masa yang akan datang. Sehingga dengan project on- hand balance ini, setiap komponen sistem distribusi dapat mengetahui masing-masing dapat mengetahui inventory level sistem tersebut.

2. Description Information

Description information adalah atribut-atribut masukan pada awal

perencanaan.Description information ini berupa pengolahan data awal untuk masukan sistem DRP. Description information meliputi:

a. On-hand balance

On-hand balance adalah jumlah persediaan produk yang terdapat dalam

DC pada awal perencanaan.On-hand balance tidak termasuk pada produk yang berada dalam transit dan produk rusak. Jadi produk yang ada pada DC adalah jumlah produk yang tersedia untuk dikirimkan

b. Safety stock

Safety stock adalah persediaan pengaman yang digunakan untuk

Ketidakpastian ini paling mungkin terjadi apabila permintaan benar-benar independent pada pusat-pusat distribusi yang secar langsung melayani

pelanggan. Tingkat stok pengaman secara keseluruhan dalam sistem distribusi seharusnya menjadi lebih kecil untuk push system daripada pull system.

Salah satu cara untuk menyelesaikan masalah ketidakpastian permintaan dan penawaran adalah mengkombinasikan data yang menunjukkan rata-rata permintaan. Hal ini akan menghasilkan ukuran variasi yang lebih besar, namun dapat diterapkan sebagai perhitungan dalam keadaan normal untuk menentukan stok pengaman guna mencapai tingkat pelayanan yang diinginkan yaitu :

Safety Stock = s x Z

Dimana: s = Standar deviasi permintaan pada distribution centre

Z = faktor Pengganda pada tingkat pelayanan yang diinginkan. c.Lead time distribusi

Lead time distribusi adalah waktu yang dibutuhkan untuk melepaskan

order sampai order diterima. Lead time distribusi dimulai saat menentukan saat menentukan kebutuhan untuk sebuah penambahan(replenishment) sampai saat inventory yang dibutuhkan. d. Order Quantity

Order quantity adalah jumlah produk yang ditentukan untuk dikirim.

1. Permintaan (kebutuhan) diketahui dengan pasti dan konstan sepanjang waktu.

2. Pemesanan kembali dilakukan ketika persediaan mencapai titik nol, dan akan langsung diterima seketika, sesuai ukuran pemesanan yang dilakukan, sehingga tidak akan terjadi kekurangan persediaan.

Model EOQ ini mencari ukuran pemesanan yang ekonomis dengan meminimalkan total biaya. Ada dua macam biaya yang dipertimbangkan yaitu: 1. Biaya penyimpanan

Biaya penyimpanan per tahun merupakan perkalian antara rata-rata persediaan per tahun dengan biaya simpan per unit per tahun. Jika rata-rata persediaan per tahun =

2

Q

, dimana Q adalah ukuran pemesanan, dan biaya

simpan per unit per tahun adalah h, maka Total biaya penyimpanan per tahun =

2

Q h

2. Biaya pemesanan dan pembelian

Biaya pembelian per tahun (annual purchase cost) merupakan total harga yang dikeluarkan untuk membeli suatu barang, yaitu perkalian antara barang per unit (C) dengan banyaknya barang yang dibeli sepanjang tahun yaitu sebesar demand (D).

Total biaya per tahun = DC

Sedangkan total biaya pemesanan per tahun =

Q D A

Total biaya per tahun (TC) = biaya pembelian per tahun + biaya pemesanan per tahun + biaya penyimpanan per tahun

TC = DC+

Dengan perhitungan kalkulus melalui pengambilan turunan pertama dari persamaan total biaya akan diperoleh rumusan ukuran pemesanan yang optimum (Q*), yaitu :

D = tingkat permintaan, unit per tahun A = biaya per pemesanan

h = biaya penyimpanan per unit per tahun Q* = ukuran pesanan ekonomis

Pada model EOQ dengan titik pemesanan ulang (reorder point), pemesanan harus dilakukan sebelum tingkat persediaan menjadi nol, yaitu ketika persediaan mencapai titik pemesanan ulang (reorder point).Titik pemesanan ulang dihitung dengan mengalikan tenggang waktu L dengan permintaan per hari. Jika kita mengasumsikan bahwa satu tahun terdiri dari 365 hari, maka permintaan per hari adalah:

Jumlah pesanan ekonomis (Economic Order Quantity)

365

D

. Jadi, rumus untuk

titik pemesanan ulang, R, adalah: R =

365

Asumsi-asumsi yang digunakan dalam model EOQ klasik adalah: 1. Rata-rata kebutuhan diketahui dan konstan.

2. Lamanya leadtime diketahui dan konstan.

3. Pesanan tiba sekaligus dan pada satu waktu sesuai ukuran pesanan. 4. Tidak terjadi kekurangan persediaan.

5. Strukur biaya tetap.

6. Terdapat tempat penyimpanan, kapasitas, dan biaya yang cukup untuk mendatangkan sejumlah kuantitas pemesanan yang diinginkan.

Sedangkan pegging information adalah suatu cara untuk melacak kembali sumber dari permintaan CSF untuk satu waktu tertentu. Pegging information sangat berguna bilamana seluruh demand dari sebuah item tidak dapat terpenuhi.

Penggunaan pegging ini penting dilakukan untuk menghemat waktu dalam memperoleh sumber masalah untuk perencanaan distribusi bilamana demand melebihi supply.Dengan bantuan pegging information, perencana dapat menghabiskan lebih banyak waktu untuk pemecahan masalah daripada mencari dimana terjadi kelebihan demand.

Transportation planning report adalah laporan yang berisikan

perencanaan jumlah alat transportasi untuk pengiriman item ke DC tertentu. Jaringan distribusi tidak hanya membuat penjadwalan persediaan, namun juga harus menjadwalkan bagaimana produk tersebut akan dikirim ke DC.

distribution centre.setelah didapat variable-variabel penyebab ketidaknormalan,

Tahapan kedua yaitu mencari jalan keluar dengan cara membuat perencanaan aktivitas distribusi dengan menggunakan metode Distribution Resource Planning (DRP) dengan input sesuai dengan yang telah dibahas di atas. Setelah didapat penjadwalan aktivitas distribusi, sistem distribusi dari perusahaan ke DC dan dari DC ke konsumen sudah dapat berjalan dengan normal.

3.5. Penerapan DRP pada Supply Chain Management

Riset ini pernah dilakukan di suatu perusahaan di India (2015) untuk mengatur sistem distribusi kepada konsumen tepat waktu dengan kondisi stok minimum pada Distribution Centre.Riset ini dibuat dengan membuat model supply chain yang berisi centre-centre dari masing-masing permintaan konsumen.

DRP merupakan suatu alat untuk merencanakan jadwal aktivitas distribusi dari suatu perusahaan.Permintaan diukur dengan menggunakan peramalan dan data historis permintaan dari konsumen.Kegunaan DRP pada riset ini adalah untuk menjadwalkan distribusi pada waktu-waktu tertentu (harian, mingguan, bulanan dan bahkan tahunan). Logika DRP digunakan untuk memutuskan produk mana yang akan didistribusikan dan kapan akan didistribusikan.

3.6. Peramalan Kuantitatif

Pada metode ini, data historis masa lalu digunakan untuk meramalkan permintaan masa depan. Ada dua kelompok besar metode kuantitatif, yaitu:

1. Time Series

Metode time series adalah metode peramalan secara kuantitatif dengan menggunakan waktu sebagai dasar peramalan. Untuk membuat suatu peramalan diperlukan data historis. Data inilah yang diakumulasikan dalam beberapa periode waktu. Metode time series mengasumsikan bahwa apa yang telah terjadi di masa lalu akan terus terjadi di masa yang akan datang. Time series memakai teknik statistik yang menggunakan data historis.

Ada empat komponen utama yang mempengaruhi analisa ini, yaitu:

a. Trend / Kecenderungan

Trend merupakan sifat dari permintaan dimasa lalu terhadap waktu terjadinya bila ada pertambahan/kenaikan atau penurunan dari data observasi jangka panjang.

b. Siklus

Digunakan bila data dipengaruhi oleh fluktuasi jangka panjang atau memiliki siklus yang berulang secara periodik.

c. Musiman (Seasonal)

d. Horizontal

Pola ini dipakai bila nilai-nilai dari data observasi berfluktuasi di sekitar nilai konstan rata-rata. Dengan demikian dapat dikatakan pola ini sebagai stationary pada rata-rata hitungannya. Misalnya, pola ini terdapat bila

suatu produk mempunyai jumlah penjualan yang tidak menaik atau menurun selama beberapa periode waktu.

2. Causal Method

Metode yang didasarkan atas penggunaan analisa pola hubungan antara variabel yang akan diperkirakan dengan variabel lain yang mempengaruhinya.

3.6.1. Metode Regresi

Metode kecenderungan dengan regresi merupakan dasar kecenderungan untuk suatu persamaan, sehingga dengan dengan dasar persamaan tersebut dapat diproyeksikan hal-hal yang akan diteliti pada masa yang akan datamg. Untuk peramalan jangka pendek dan jangka panjang, ketepatan peramalan dengan metode ini sangat baik. Data yang dibutuhkan untuk metode ini adalah tahunan, minimal lima tahun. Namun, semakin banyak data yang dimiliki semakin baik hasil yang diperoleh.

Bentuk fungsi dari metode ini dapat berupa:

1. Konstan, dengan fungsi peramalan (Yt):

Yt = a, dimana

Dimana: Yt = nilai tambah

N = jumlah periode

2. Linear, dengan fungsi peramalan:

Yt = a + bt

3. Kuadratis, dengan fungsi peramalan:

( )

∑

−∑

= t 2 n t2β

4. Eksponensial, dengan fungsi peramalan: Yt = aebt

5. Siklis, dengan fungsi peramalan:

n

3.7. Kriteria Pemilihan Metode Peramalan

Kriteria peramalan yang terbaik antara lain:

(

)

3. Standard Error of Estimate (SEE)

(

)

Untuk data konstan, k = 1 karena data konstan hanya memiliki satu parameter, yaitu a.

Untuk data linear, k = 2 karena data linear memiliki 2 parameter, yaitu a dan b. Untuk data kuadratis, k = 3 karena data kuadratis memiliki 3 parameter yang harus dicari, yaitu a, b, dan c.

4. Mean Absolute Percentage Error (MAPE)

m PE MAPE

t m

t

∑

== 1

3.8. Verifikasi dan Pengendalian Peramalan

Langkah penting setelah peramalan dibuat adalah melakukan verifikasi peramalan sedemikian rupa sehingga hasil peramalan tersebut benar-benar mencerminkan data masa lalu dan sistem sebab akibat yang mendasari permintaan tersebut. Sepanjang aktualitas peramalan tersebut dapat dipercaya, hasil peramalan akan terus digunakan. Jika selama proses verifikasi tersebut ditemukan keraguan validitas metode peramalan yang digunakan, harus dicari metode lainnya yang lebih cocok.

Harga MR diperoleh dari:

Kondisi out of control dapat diperiksa dengan menggunakan empat aturan berikut:

1. Aturan Satu Titik

Bila ada titik sebaran (Y-YF) berada di luar UCL dan LCL.

2. Aturan Tiga Titik

Bila ada tiga buah titik secara berurutan berada pada salah satu sisi, yang mana dua diantaranya jatuh pada daerah A.

3. Aturan Lima Titik

Bila ada lima buah titik secara berurutan berada pada salah satu sisi, yang mana empat diantaranya jatuh pada daerah B.

4. Aturan Delapan Titik

Bila ada delapan buah titik secara berurutan berada pada salah satu sisi, pada daerah C.

3.9. Pengujian Mengenai Ragam 3.9.1. Uji Ragam (Uji F)

Menurut Ronald E. Walpole (1995), masalah pengujian adalah kesamaaan dua ragam populasi �12 dan �22. Artinya jika ingin menguji hipotesis nol Ho �12 =

�22 lawan salah satu dari alternatif �12 < �22 , �12 >�22 , atau �12 ≠ �22. Bila contoh

yang berukuran �1 dan n2 itu bersifat bebas, maka nilai f bagi pengujian �12 = �22

adalah rasio:

f = �1

2

�22

Sedangkan dalam hal ini �12 dan s22 adalah ragam yang dihitung dari kedua contoh tersebut. Bila kedua populasi menghampiri sebaran normal dan hipotesis nolnya benar, maka menurut Dalil rasio f = �12/�22 merupakan suatu nilai dari sebaran F dengan �1= �1-1 dan �2 = �2-1 derajat bebas.

Langkah-langkah/ urutan menguji hipotesa dengan distribusi F: 1. Merumuskan hipotesa

2. Ho : β1= β2= β3= β4 = 0

Artinya secara bersama-sama tidak ada pengaruh variabel bebas terhadap

variabel terikat. Ha : β1 ≠ β2 ≠ β3 ≠ β4 ≠ 0, berarti secara bersama-sama ada

pengaruh variabel bebas terhadap variabel terikat. 3. Menentukan taraf nyata / levelofsignificance = α

Taraf nyata/derajat keyakinan yang digunakan sebesar α = 1%, 5%, 10%.

Derajat bebas (df) dalam distribusi F ada dua, yaitu: df numerator = dfn = df1 = k – 1

Dimana:

df = degreeoffreedom/derajat kebebasan n = jumlah sampel

k = banyaknya koefisien regresi

4. Menentukan daerah keputusan, yaitu daerah dimana hipotesa nol diterima atau tidak. Ho diterima apabila F hitung ≤ F tabel, artinya semua variabel bebas secara bersama-sama bukan merupakan variabel penjelas yang signifikan terhadap variabel terikat. Ho ditolak apabila F hitung > F tabel, artinya semua variabel bebas secara bersama-sama merupakan penjelas yang signifikan terhadap variabel terikat.

5. Menentukan uji statistik nilai F

Bentuk distribusi F selalu bernilai positif 6. Mengambil keputusan

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Florindo Makmur yang beralamat di Jl. Besar Desa Pergulaan Dusun V, Kecamatan Sei Rampah, Kabupaten Serdang Bedagai, Provinsi Sumatera Utara.Penelitian dilakukan bulan Desember 2016 sampai Juni 2017.

4.2. Jenis Penelitian

Penelitian ini termasuk dalam penelitian descriptive research.Penelitian descriptive research adalah jenis penelitian yang bertujuan untuk

mendeskripsikan secara sistematik, faktual, dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu.

4.3. Objek Penelitian

Objek penelitian yang diteliti oleh peneliti adalah aktivitas distribusi produk tepung tapioka pada Central Supply Facility (CSF) terhadap setiap Distribution Centre (DC) pada 6 daerah yakni Medan, Aceh, Padang, Jambi,

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini ada 2 jenis yaitu variabel independen dan variabel depanden. Variabel Independen yang terdapat dalam penelitian ini adalah:

1. Lokasi dan Jumlah permintaan produk yaitu tempat dan kebutuhan dari setiap daerah yang mempengaruhi perubahan pada lead time.

2. Lead time, merupakan waktu yang dibutuhkan untuk mendistribusikan produk dari Central Supply Facility ke setiap Distribution Centre. 3. Jumlah stok pada Central Supply Facility yang mempengaruhi perubahan

pada project on hand

4. Project on hand, merupakan jumlah stok yang tersedia pada periode sebelumnya dan mampu menpengaruhi jumlah produksi perusahaan untuk periode selanjutnya.

5. Data historis yang mempengaruhi sedikit banyaknya jumlah produksi produk 6. Jumlah produksi, merupakan jumlah yang harus diproduksi perusahaan untuk

memenuhi permintaan.

7. Metode DRP, merupakan metode yang digunakan untuk merencanakan jadwal distribusi produk yang tepat waktu, jumlah, serta kualitas ke setiap DC Sedangkan variabel dependen yang terdapat dalam penelitian ini adalah: 1. Jadwal distribusi produk, merupakan jadwal dan jumlah produk yang sesuai

4.5. Kerangka Berpikir Berpikir

Suatu penelitian dapat dilaksanakan jika perancangan kerangka berpikir yang baik telah tersedia sehingga langkah-langkah penelitian lebih sistematis. Kerangka berpikir inilah yang merupakan landasan awal dalam melaksanakan penelitian. Kerangka berpikir dapat dilihat pada Gambar 4.1.

Dari Gambar 4.1. dapat dilihat bahwa masalah yang terjadi pada perusahaan ialah ketidakmampuan perusahaan mendistribusikan permintaan produk kepada konsumen tepat waktu dan tepat jumlah dikarenakan jumlah permintaan dan waktu pendistribusian produk ke distribution centreyang tidak sesuai jadwal yang diminta sehingga dibutuhkan penjadwalan distribusi yang baik dengan menggunakan metode DRP. Input untuk merencanakan jadwal distribusi produk pada penelitian ini adalah jumlah permintaan dari setiap daerah yang akan mempengaruhi perubahan jumlah produksi, lead time yaitu waktu yang dibutuhkan mendistribusikan produk, jumlah stokuntuk menghitung project on hand, dan data historis dari jumlah produksiuntuk melihat catatan persediaan produk. Sehingga output dari penelitian ini adalah Worksheet perencanaan jadwal distribusi produk.

4.6. Rancangan Penelitian

4.7. Metode Pengumpulan Data

Teknik pengumpulan data yang dilakukan adalah berupa:

1. Data berupa biaya distribusi, lead time, data historis, data frekuensi pemesanan didapat dari hasil wawancara dengan pihak perusahaan.

2. Aktivitas distribusi perusahaan, didapat dari penelitian pada perusahaan tersebut, mengenai jadwal pesanan dari DC masuk, jadwal produk dikirim dan produk sampai ke tangan konsumen dengan melihat tanggal pesanan masuk setiap minggunya.

4.8. Metode Pengolahan Data

Pengolahan data dilakukan dengan tahapan sebagai berikut:

1. Tahapan pertama yang dilakukan adalah menentukan variabel penyebab ketidaknormalanpada sistem distribusi rantai pasok

2. Tahapan kedua yang dilakukan adalah melakukan peramalan terhadap jumlah permintaan untuk periode berikutnya yaitu dari data permintaan Januari 2017 – Desember 2017. Peramalan ini digunakan untuk menentukan lot size atau jumlah produksi dari lantai produksi pada 12 periode ke depan.

3. Selanjutnya dilakukan penentukan order quantity dengan menggunakan model EOQ (Economic Order Quantity) untuk meminimasi biaya persediaan dengan menggunakan jumlah permintaan dari data historis 12 periode sebelumnya. 4. Melakukan perhitungan frekuensi pemesanan pada distribution center pada PT.

5. Melakukan perhitungan Safety Stock dengan cara memperhitungkan standar deviasi permintaan.

6. Penentuan aplikasi perencanaan produksi dan distribusi dengan menggunakan metode Distribution Resources Planning yang ditampilkan pada Distribution Resources Planning Worksheet.

7. Pengkajian performa rantai pasok pada rantai pasok PT. Florindo Makmur. Flow Chart pengolahan data dapat dilihat pada Gambar 4.3.

4.9. Analisis Pemecahan Masalah

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

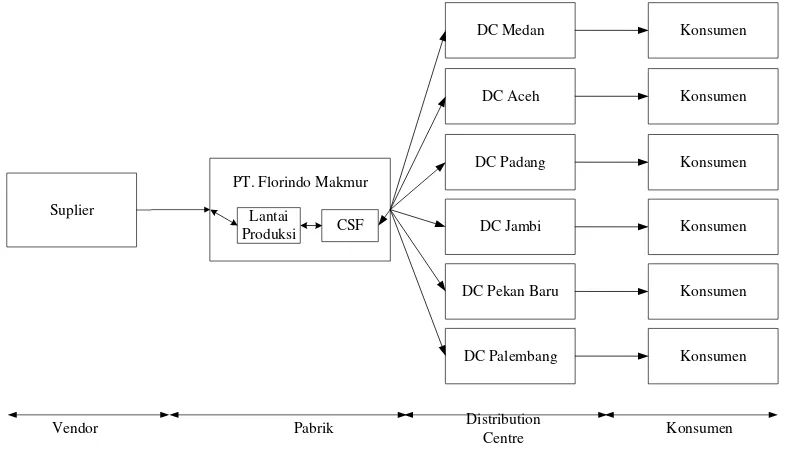

Jaringan distribusi PT. Florindo Makmur dapat dilihat pada Gambar 5.1.

DC Aceh

Vendor Pabrik Distribution

Centre Konsumen CSF

Lantai Produksi

Gambar 5.1. Jaringan Distribusi PT. Florindo Makmur

Tahapan-tahapan aktivitas distribusi dari PT. Florindo Makmur adalah sebagai berikut:

1. Permintaan dari setiap DC diterima oleh pihak purchasing dari CSF PT.Florindo Makmur

2. Pihak purchasing CSF memberi data permintaan DC ke bagian produksi PT.Florindo Makmur

4. Bagian produksi memberikan produk jadi ke bagian warehouse untuk kemudian didistribusikan ke setiap DC

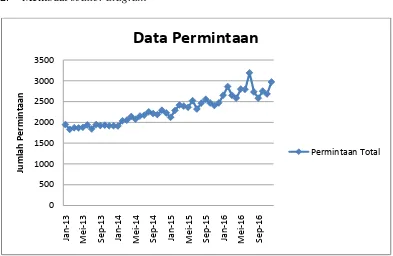

5.1.1. Data Permintaan Produk Tepung Periode Januari 2013– Desember 2016

Data permintaan produk ini digunakan untuk menjadi landasan atau sebagai data historis untuk peramalan permintaan 12 periode ke depannya. Setelah diramalkan jumlah permintaan, maka jumlah permintaan ini akan digunakan sebagai landasan awal penjadwalan produksi dan penjadwalan aktivitas produksi menggunakan DRP Worksheet. Rincian data permintaan selama 4 tahun terakhir dapat dilihat pada Lampiran 1.

Berikut adalah grafik jumlah permintaan dari masing-masing distribution centre.

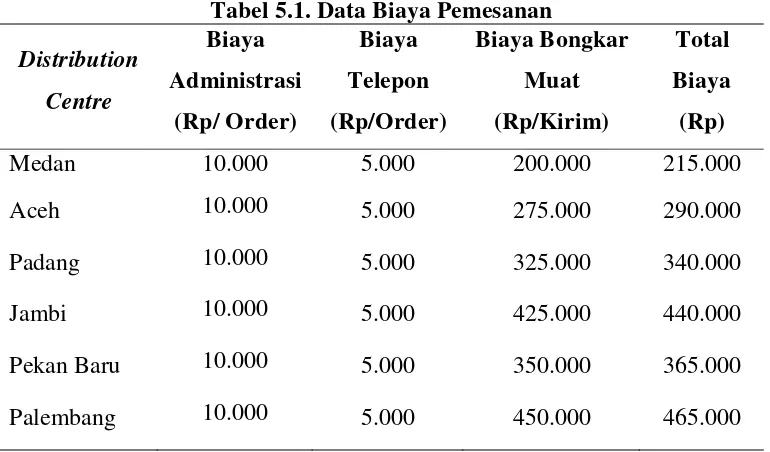

5.1.2. Biaya Pemesanan

Tabel 5.1. Data Biaya Pemesanan

Padang 10.000 5.000 325.000 340.000

Jambi 10.000 5.000 425.000 440.000

Pekan Baru 10.000 5.000 350.000 365.000

Palembang 10.000 5.000 450.000 465.000

Sumber :PT. Florindo Makmur

5.1.3. Biaya Penyimpanan Persediaan

Biaya penyimpanan persediaan merupakan biaya yang dikeluarkan perusahaan sebagai bentuk dari persediaan produk di gudang.Biaya tersebut meliputi biaya yang diperkirakan akibat adanya modal yang tertanam di dalam persediaan (capital cost), biaya yang digunakan untuk pemeliharaan barang, pemindahan produk, catatan-catatan dan sebagainya (storage cost).

Biaya penyimpanan juga digunakan dalam perhitungan Economic Order quantity.Besarnya biaya penyimpanan persediaan telah ditetapkan perusahaan

5.1.4. Lead Time Distribusi

Leadtime distribusi merupakan waktu yang dibutuhkan dalam pelepasan

order sampai order diterima di stock room pada distribution centre. Lead time digunakan dalam penjadwalan aktivitas distribusi pada DRP worksheet. Lead time pada setiap distributioncentre dapat dilihat pada Tabel 5.2.

Tabel 5.2. Data Lead Time Distribusi

Keterangan Medan Aceh Padang Jambi Pekan Baru Palembang

Lead Time (hari) 2 3 4 6 4 5

Sumber :PT. Florindo Makmur

5.1.5. Status Persediaan Awal

Status persediaan awal merupakan persediaan awal yang tersedia pada setiap distributioncentre pada awal perencanaan. Status persediaan awal digunakan untuk penjadwalan minggu pertama distribusi, sehingga stok awal dapat dialokasikan ke konsumen terlebih dahulu sebelum dilakukan pemesanan ulang untuk mencegah penumpukan produk pada distribution centre. Status persediaan pada masing-masing distributioncentredan pabrik dapat dilihat pada Tabel 5.3.

5.2. Pengolahan Data

5.2.1. Penentuan Variabel Penyebab Ketidaknormalan Sistem Distribusi pada Distribution Centre

DistributionCentre merupakan distributor berlokasi di kota Medan,

menerima produk dari perusahaan PT. Florindo Makmur yang kemudian akan disalurkan kepada konsumen-konsumen di daerah masing-masing.

Menurut I Nyoman (2010), dalam supplychain ada 3 hal yang harus dikelola, yaitu:

1. Aliran material dari hilir ke hulu, yaitu produk yang diperlukan oleh distribution centre dan customer, yang kemudian digunakan untuk menentukan jumlah bahan baku yang diperlukan perusahaan dari vendor

2. Aliran uang dari hulu ke hilir, dimana perusahaan harus membayar terlebih dahulu terhadap bahan baku yang dibutuhkan yang kemudian akan dijual dan disalurkan ke distribution centre dan customer.

3. Aliran informasi yang bisa terjadi dari hulu ke hilir atau sebaliknya, informasi yang dimaksud dalam hal ini berupa jumlah permintaan, kapasitas, serta status persediaan.

Suatu ketidaknormalan sistem distribusi dari produsen ke distribution centre dapat disebabkan oleh hal-hal yang bersangkutan dengan aliran supply chain tersebut.

Variabel-variabel tersebut adalah 1. Jumlah permintaan

Jumlah permintaan yang fluktuatif dari masing-masing konsumen menyebabkan adanya kekurangan produk atau penumpukan produk pada distribution centre.

Jadwal distribusi yang tidak tetap menyebabkan konsumen tidak menerima pesanan mereka tepat waktu dan kondisi ini otomatis menyebabkan penurunan kepuasan konsumen.

3. Sistem transportasi

Sistem transportasi mempunyai peran penting dalam aktivitas distribusi sebuah perusahaan. Terhambatnya sistem transportasi dalam suatu aktivitas menyebabkan bottleneck atau kehambatan pada bagian lainnya seperti pemenuhan pesanan tepat wak tu dan kekurangan stok pada distribution centre.

4. Sistem komunikasi

Perusahaan dan distribution centre terkadang sering mengalami miscommunication sehingga pesanan dan produk yang didistribusikan tidak sinkron dan menyebabkan tidak normalnya suatu aktivitas distribusi.

5.2.2. Peramalan Permintaan Produk

Peramalan jumlah permintaan produk untuk periode Januari 2017- Desember 2017 dilakukan dengan cara melihat data permintaan pada periode Januari 2013 -Desember 2016. Peramalan ini dilakukan untuk menentukan lot size atau jumlah produk yang akan diproduksi di lantai produksi. Langkah-langkah peramalan yang dilakukan adalah:

1. Menetapkan tujuan peramalan

2. Membuat scatter diagram

Gambar 5.8. Grafik Total Permintaan Produk Tepung Periode Januari 2013 – Desember 2016

3. Memilih metode yang mendekati pola yang dianggap sesuai Metode peramalan yang digunakan adalah sebagai berikut : a. Metode Eksponensial

b. Metode Linear

4. Menghitung parameter-parameter fungsi peramalan

Untuk memudahakan perhitungan, maka dimisalkan X sebagai variabel tahun dan Y adalah variabel jumlah permintaan konsumen.

Rincian tabel perhitungan variabel dari parameter peramalan jumlah permintaan dengan Metode Eksponensial dapat dilihat pada Lampiran 2. Perhitungan parameternya dapat dilihat di bawah ini.

b=n∑(X lnY) -∑X∑lnY n∑(X²)- (∑X)²

b=(48)(9.184,26)-(1176)(371,06)

48(38.024)-(1176*1176) =0,0101

ln a=∑(lnY)-B ∑X n

ln a=371.06-(0,0101)(1176)

48 =7,4825

a =1.776.68

Fungsi peramalannya adalah :

Y’ = 1.776.68e0,0101x b. Metode Linear

Fungsi peramalan : Y’ = ax + b

Rincian tabel perhitungan variable dari parameter peramalan jumlah permintaan dengan metode linear dapat dilihat pada Lampiran 3.

Perhitungan parameternya dapat dilihat di bawah ini.

b=� ∑xy-∑y-∑ � n∑x2−(∑x)2

b=(48)(2.921.740)-(110.470)(1176)

a=∑y-b∑x n

a=(110.470)−(23,36)(1176)

(48) =1.729,05

Y'=1.729,05+23,36x

5. Menghitung setiap kesalahan setiap metode

Perhitungan kesalahan menggunakan metode SEE (Standard Error of Estimation) dengan menggunakan rumus sebagai berikut :

Dimana :

Rincian perhitungan Y-Y’ metode ekponensial dapat dilihat pada Lampiran 4.

Adapun perhitungan SEE untuk metode Ekponensial adalah:

SEE = 109,943

b. Metode Linear ( f = 1 )

Rincian perhitungan Y-Y’ metode linear dapat dilihat pada Lampiran 5. Adapun perhitungan SEE untuk metode linear adalah:

SEE =

�

588.278,8947

SEE = 111,877

6. Menghitung pola peramalan yang terbaik dengan perhitungan distribusi f H0 = SEE Ekponensial ≤ SEE Linear

Oleh karena Fhitung (0,96)<Ftabel (1,69), maka H0 diterima. Jadi hasil pengujian

menyatakan bahwa metode ekponensial lebih baik daripada metode linear. Adapun fungsi linear adalah :

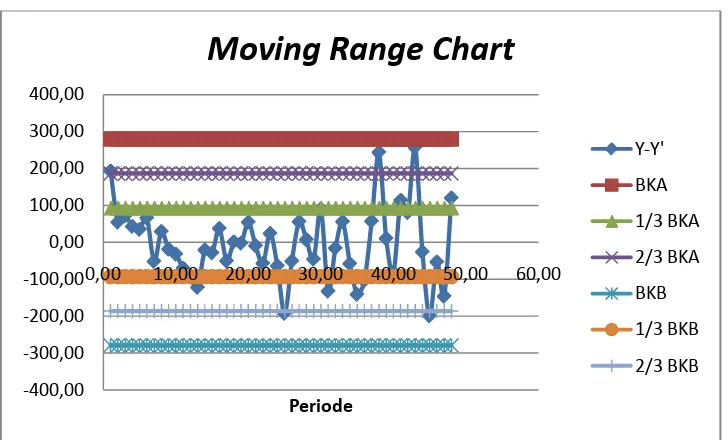

Y’ = 1.776.68e0,0101x 7. Verifikasi peramalan

Tabel hasil perhitungan verifikasi peramalan dapat dilihat pada Lampiran 6.

Tujuan verifikasi adalah untuk mengetahui fungsi yang telah ditentukan dapat mewakili data yang akan diramalkan.Gambar 5.7.moving range chart dari hasil verifikasi peramalan jumlah permintaan.

08

Gambar 5.7.Moving Range Chart Jumlah Permintaan

Gambar Moving Range Chart menunjukkan bahwa titik hasil peramalan telah berada dalam batas sehingga peramalan dengan metode linear cukup memenuhi persyaratan dengan fungsi peramalan :

-400,00

0,00 10,00 20,00 30,00 40,00 50,00 60,00

Y'=1.729,05+23,36x

Perhitungan hasil peramalan permintaan untuk masing-masing distribution centre pada periode Januari 2017

Y'=1.729,05+23,36(49)= 2873,69

Hasil peramalan permintaan untuk 12 periode ke depan dan penjadwalan produksi untuk 12 bulan ke depan dapat dilihat pada Tabel 5.4.

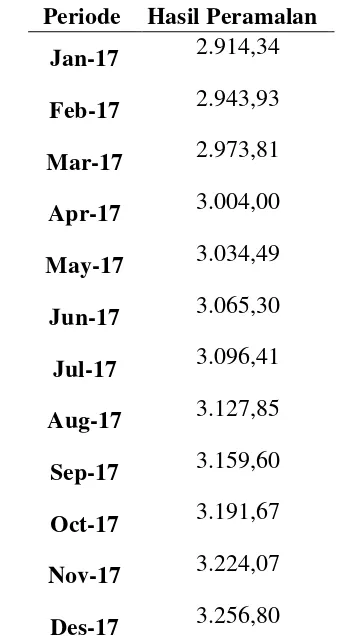

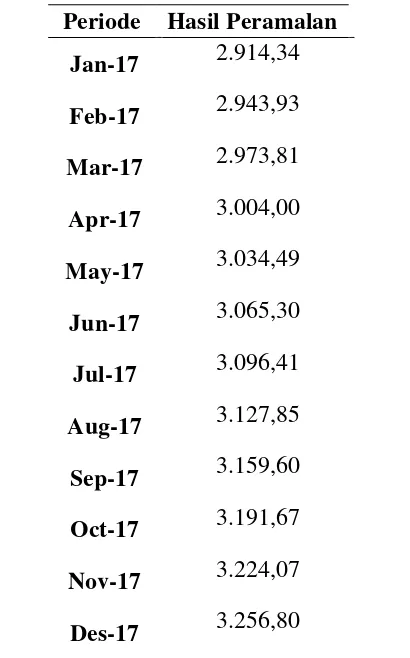

Tabel 5.4. Hasil Peramalan 12 Periode ke Depan Periode Hasil Peramalan

Jan-17 2.914,34 Feb-17 2.943,93 Mar-17 2.973,81 Apr-17 3.004,00 May-17 3.034,49 Jun-17 3.065,30 Jul-17 3.096,41 Aug-17 3.127,85 Sep-17 3.159,60 Oct-17 3.191,67 Nov-17 3.224,07 Des-17 3.256,80 Sumber: Pengolahan Data

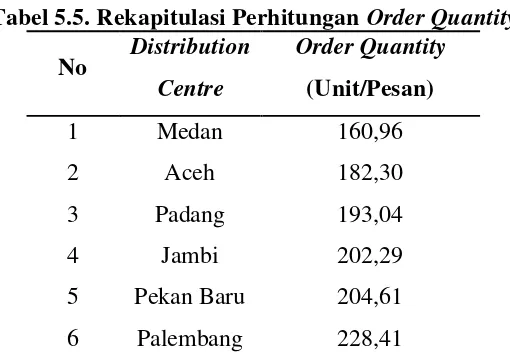

5.2.3. PerhitunganOrder Quantity untuk Setiap Distribution Centre

quantity juga digunakan untuk menjadwalkan aktivitas distribusi. Jumlah pemesanan yang optimal dapat melancarkan aktivitas distribusi sehingga pesanan dapat sampai ke tangan konsumen tepat waktu.Menurut Andre J Martin (1995),Perhitungan EOQ dilakukan dengan menggunakan rumus sebagai berikut :

Q optimal =

�

2��ℎ

Keterangan : D = Jumlah Kebutuhan Barang selama satu periode (tahun) k = Ordering cost setiap kali pesan

h = Holding cost setiap 1 ton selama satu periode

Berikut adalah perhitungan order quantity dengan menggunakan metode EOQ untukdistribution centremedan dan untuk distribution centre lainnya dapat dilihat di Lampiran 7

Distribution CentreMedan

D = 6.025 ton

k = Rp. 215.000/ pesan h = Rp. 100.000/ tahun

Q optimal =

�

2(6.025)(215.000)100.000

= 160,96 ton

Tabel 5.5. Rekapitulasi Perhitungan Order Quantity No Distribution

Centre

Order Quantity

(Unit/Pesan)

1 Medan 160,96

2 Aceh 182,30

3 Padang 193,04

4 Jambi 202,29

5 Pekan Baru 204,61 6 Palembang 228,41

Sumber :Pengolahan Data

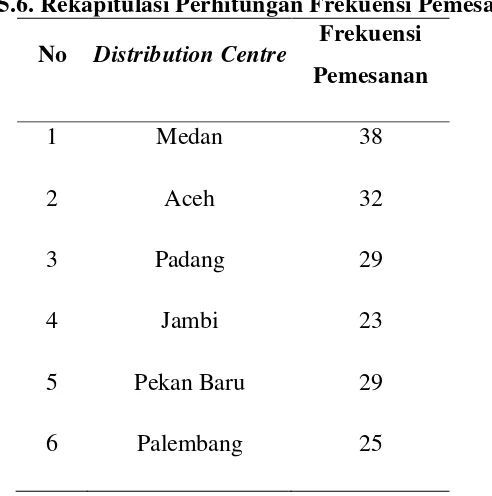

5.2.4. Perhitungan Frekuensi Pemesanan

Frekuensi pemesanan dihitung untuk mengetahui tingkat frekuensi dan mengetahui kapan harus dilakukan pemesanan ulang.Menurut Andre J Martin (1995), Frekuensi pemesanan untuk setiap distribution centre dapat diperoleh dengan menggunakan rumus :

���������

���������

=

�����ℎ

����������

(

����

)

�����

��������

Berikut adalah perhitungan frekuensi pemesanan untuk distribution centremedan dan distribution centre lainnya dapat dilihat di Lampiran 8.

a. Distribution CentreMedan

Frekuensi Pemesanan = 6.025

160,96

= 38pemesanan b. Distribution Centre Palembang

Frekuensi Pemesanan = 5.610

= 25 pemesanan

Tabel 5.6.berikut adalah Tabel rekapitulasi perhitungan frekuensi pemesananpada tiap DC.

Tabel 5.6. Rekapitulasi Perhitungan Frekuensi Pemesanan No Distribution Centre Frekuensi

Pemesanan

1 Medan 38

2 Aceh 32

3 Padang 29

4 Jambi 23

5 Pekan Baru 29

6 Palembang 25

Sumber : Pengolahan Data

5.2.5. Perhitungan Safety Stock

Safety stock dalam system merupakan suatu acuan untuk melakukan

pemesanan kembali guna memenuhi hasil peramalan. Dalam perencanaan system Distribution Resources Planning ini perkiraan safety stock dilakukan dengan cara

sederhana dengan menganggap permintaan normal selama lead time distribusi dan tingkat pelayanan yang diinginkan perusahaan adalah 95 %. Menurut Andre J Martin (1995),perhitungan safety stock yang dipakai adalah sebagai berikut :

Safety Stock = s x Z

Z = Nilai di bawah kurva normal yang ditentukan oleh tingkat pelayanan perusahaan terhadap konsumen yang sebesar 95% dan nilai Z diperoleh ialah sebesar 1,65. nilai ini diperoleh dari tabel distribusi normal.

a. Distribution CentreMedan

Safety Stock = s x Z = 40,76x 1,65 = 67,25ton

b. Distribution Centre Aceh

Safety Stock = s x Z = 27,59 x 1,65 = 45,53ton

c. Distribution Centre Padang

Safety Stock = s x Z = 31,79 x 1,65 = 52,45ton

d. Distribution Centre Jambi

Safety Stock = s x Z = 28,56 x 1,65 = 47,13 ton

e. Distribution Centre Pekan Baru

Safety Stock = s x Z = 34,21 x 1,65 = 56,45ton

f. Distribution Centre Palembang

Safety Stock = s x Z = 26,24 x 1,65 = 43,30ton

5.2.6. Jumlah Permintaan Setiap Minggu Distribution Centre

5.2.7. Distribution Resources Planning Worksheet

Perencanaan DRP disusun untuk setiap DC dalam time bucket mingguan sebab lead time masing-masing DC tidak melewati 1 bulan atau hanya dalam mingguan.

5.2.7.1. Distribution Resources Planning WorksheetMedan

Langkah pertama pengisian Distribution Resources Planning Sheet untuk Dsitribution CentreMedan adalah pengisian stok persediaan awal atau on hand

balance yang diperoleh dari Tabel 5.4. yaitu sebesar 30 ton. Selanjutnya adalah pengisian lead time atau waktu ancang-ancang yang diperoleh dari Tabel 5.3. yaitu selama 2 hari jarak antara pelepasan order dan produk diterima oleh konsumen. Setelah mengisi lead time, order quantity atau kuantitas pemesanan diperoleh dari perhitungan EOQ sebelumnya dan dapat diperoleh dari rekapitulasi Tabel 5.11. yaitu sebesar 160,96 ton. Selanjutnya diikuti dengan pengisian data stok pengaman atau safety stock yang diperoleh dari perhitungan pada Tabel 5.13. yaitu sebesar 67,25 ton. Projected on hand atau persediaan yang siap dikirim untuk past due atau stok lalu didapat dari stok persediaan awal yaitu 30 ton. Permintaan minggu pertama diperoleh dari Tabel 5.14.yaitu sebesar 131,25 ton. Planned shipments – Ship Date adalah jadwal perencanaan penerimaan produk

yang dikirim dan didapat dari kuantitas pemesanan yaitu sebesar 160,96 ton. Planned shipments – Receipt Date merupakan jadwal perencanaan pengiriman

produk dan didapat dari kuantitas pemesanan yaitu 160,96 ton.

Projected on hand (Stok persediaan)minggu pertama dihitung dari

(160,96 ton) dan dikurangkan dengan jumlah permintaan pada minggu pertama (131,25 ton) sehingga didapat hasilnya sebesar 59,71. Projected on hand (Stok persediaan)minggu kedua dihitung dari penjumlahan projected on hand (stok persediaan)minggu pertama (59,71) ditambah dengan kuantitas pemesanan (160,96) dan dikurangkan dengan jumlah permintaan pada minggu kedua (131,25 ton) sehingga didapat hasilnya sebesar 89,42 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas

distribusi DC Medan secara keseluruhan dapat dilihat pada Lampiran 9.

5.2.7.2. Distribution Resources Planning WorksheetAceh

Langkah pengisian Distribution Resources Planning Sheet untuk Dsitribution CentreAceh sama seperti sebelumnya yaitu pengisian Projected on

hand balance yaitu sebesar 25 ton. Selanjutnya adalah pengisian lead time yaitu

selama 3 hari. Setelah mengisi lead time, order quantity diperoleh dari perhitungan EOQ sebelumnya yaitu sebesar 182,30 ton. Selanjutnya pengisian safety stock yaitu sebesar 45,53 ton. Projected on hand yang siap dikirim untuk

past due yaitu 25 ton. Permintaan minggu pertama yaitu sebesar 112,50 ton.

Planned shipments – Ship Date yaitu sebesar 182,30 ton. Planned shipments –

Receipt Date yaitu 182,30 ton.

Projected on hand minggu pertama dihitung dari penjumlahan stok

sehingga didapat hasilnya sebesar 94,80 ton. Projected on hand (Stok persediaan)minggu kedua dihitung dari penjumlahan projected on hand (stok persediaan)minggu pertama (94,80) ditambah dengan kuantitas pemesanan (182,30) dan dikurangkan dengan jumlah permintaan pada minggu kedua (112,50 ton) sehingga didapat hasilnya sebesar 164,60 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas

distribusi DC Aceh secara keseluruhan dapat dilihat pada Lampiran 10.

5.2.7.3. Distribution Resources Planning WorksheetPadang

Langkah pengisian Distribution Resources Planning Sheet untuk Dsitribution CentrePadang adalah pengisian on hand balance yaitu sebesar 10

ton. Selanjutnya adalah pengisian lead time yaitu selama 4 hari. Setelah mengisi lead time, order quantity diperoleh dari perhitungan EOQ sebelumnya yaitu

sebesar 193,04 ton. Selanjutnya pengisian safety stock yaitu sebesar 52,45 ton. Projected on hand yang siap dikirim untuk past due yaitu 10 ton. Permintaan

minggu pertama yaitu sebesar 118,75 ton. Planned shipments – Ship Date yaitu sebesar 193,04 ton. Planned shipments – Receipt Date yaitu 193,04 ton.

Projected on hand (Stok persediaan)minggu pertama dihitung dari

persediaan)minggu pertama (84,29) ditambah dengan kuantitas pemesanan (193,04) dan dikurangkan dengan jumlah permintaan pada minggu kedua (118,75 ton) sehingga didapat hasilnya sebesar 158,58 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas

Dsitribution CentreJambi adalah pengisian on hand balance yaitu sebesar 15 ton.

Selanjutnya pengisian lead time yaitu selama 6 hari. Setelah mengisi lead time, order quantity diperoleh dari perhitungan EOQ sebelumnya yaitu sebesar 202,29

ton. Selanjutnya pengisian safety stock yaitu sebesar 47,13 ton. Projected on hand yang siap dikirim untuk past due yaitu 10 ton. Permintaan minggu pertama yaitu sebesar 87,50 ton. Planned shipments – Ship Date yaitu sebesar 202,29 ton. Planned shipments – Receipt Date yaitu 202,29 ton.

Projected on hand (Stok persediaan)minggu pertama dihitung dari

penjumlahan stok persediaan awal (15 ton) ditambah dengan kuantitas pemesanan (202,29 ton) dan dikurangkan dengan jumlah permintaan pada minggu pertama (87,50 ton) sehingga didapat hasilnya sebesar 129,79 ton. Projected on hand (Stok persediaan)minggu kedua dihitung dari penjumlahan projected on hand (stok persediaan)minggu pertama (129,79) dan tidak dilakukan pemesanan dikarenakan jumlah permintaan pada minggu kedua (87,50 ton) masih mencukupi dan memiliki sisa sebesar 42,29 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas distribusi DC P secara

5.2.7.5. Distribution Resources Planning WorksheetPekan Baru

Langkah pengisian Distribution Resources Planning Sheet untuk Dsitribution CentrePekan Baru adalah pengisian on hand yaitu sebesar 25 ton.

Selanjutnya adalah pengisian lead time yaitu selama 4. Setelah mengisi lead time, order quantity diperoleh dari perhitungan EOQ sebelumnya yaitu sebesar 204,61

ton. Selanjutnya pengisian safety stock yaitu sebesar 56,45 ton. Projected on hand yang siap dikirim untuk past due yaitu 25 ton. Permintaan minggu pertama yaitu sebesar 112,50 ton. Planned shipments – Ship Date yaitu sebesar 204,61 ton. Planned shipments – Receipt Date yaitu 204,61 ton.

Projected on hand (Stok persediaan)minggu pertama dihitung dari

penjumlahan stok persediaan awal (25 ton) ditambah dengan kuantitas pemesanan (204,61 ton) dan dikurangkan dengan jumlah permintaan pada minggu pertama (112,50 ton) sehingga didapat hasilnya sebesar 117,11 ton. Projected on hand (Stok persediaan)minggu kedua dihitung dari penjumlahan projected on hand (stok persediaan)minggu pertama (117,11) dan tidak dilakukan pemesanan dikarenakan jumlah permintaan pada minggu kedua (112,50 ton) masih mencukupi dan memiliki sisa sebesar 4,61 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas distribusi

Dsitribution CentrePalembang adalah pengisian on hand balance yaitu sebesar 20

ton. Selanjutnya adalah pengisian lead time yaitu selama 5 hari. Setelah mengisi lead time, order quantity diperoleh dari perhitungan EOQ sebelumnya yaitu

sebesar 228,41 ton. Selanjutnya pengisian data safety stock yaitu sebesar 43,30 ton. Projected on hand yang siap dikirim untuk past due atau yaitu 20 ton. Permintaan minggu pertama yaitu sebesar 106,25 ton. Planned shipments – Ship Date yaitu sebesar 228,41 ton. Planned shipments – Receipt Date yaitu 228,41 ton.

Projected on hand (Stok persediaan)minggu pertama dihitung dari

penjumlahan stok persediaan awal (20 ton) ditambah dengan kuantitas pemesanan (228,41 ton) dan dikurangkan dengan jumlah permintaan pada minggu pertama (106,25 ton) sehingga didapat hasilnya sebesar 142,16 ton. Projected on hand (Stok persediaan)minggu kedua dihitung dari penjumlahan projected on hand (stok persediaan)minggu pertama (142,16)dan tidak dilakukan pemesanan dikarenakan jumlah permintaan pada minggu kedua (112,50 ton) masih mencukupi dan memiliki sisa sebesar 35,91 ton. Dilakukan hal yang sama dengan proses yang sama untuk 52 minggu ke depan sehingga Distribution Resources Planning Worksheet terisi secara keseluruhan. Tabel jadwal aktivitas distribusi

Pada Lampiran 9 sampai 14 dapat dilihat DRP worksheet pada setiap distribution centre dimana memperlihatkan sistem kegiatan perencanaan dan

penjadwalan distribusi di distribution centre yang didasarkan pada peramalan. DRP worksheet dilakukan untuk memperlihatkan secara detail dan jelas jumlah permintaan, safety stock, order quantity dan lead time. Order quantity merupakan jumlah pengiriman produk yang optimal dan safety stock merupakan titik acuan pemesanan kembali produk.

5.2.7.6. Distribution Resources Planning Worksheet Lantai Produksi

Langkah pertama pengisian Distribution Resources Planning Sheet untuk lantai produksi adalah pengisian demand dari setiap minggu. Demand didapat dari penjumlahan jumlah produk yang harus didistribusikan ke setiap DC. Penjumlahan tersebut didapat dari jumlah planned shipment-ship date dari setiap DC. Projected on hand itu merupakan produk yang telah siap dikirimkan.Safety Stock didapat dari perhitungan di Tabel 5.22 berikut ini.

Pada Tabel 5.22. didapatkan bahwa safety stock pada pabrik yaitu 223,20 ton. Selanjutnya menghitung order quantity untuk menentukan jumlah produk yang dapat diproses pada setiap hari. Perhitungan order quantity untuk pabrik yaitu sebagai berikut.

Order Quantity PT. Florindo Makmur

D = 33.230 ton

Q optimal =

�

2(33.230)(15.000)100.000

= 99 ton

Dari perhitungan didapatkan bahwa order quantitypabrik yaitu sebesar 99 ton per hari. Dikarenakan pada tabel DRP worksheet menggunakan data per minggu maka order quantityper minggu menjadi 7 x 99 ton = 693 ton. Bila kebutuhan pada minggu tersebut tidak tercukupi, maka dilakukan lembur untuk mencukupi permintaan yang ada dan bila stok pada perusahaan terlalu berlimpah maka dilakukan cuti setiap minggunya selama 1 hari kerja, sehingga jumlah psoduksinya menjadi 6 x 99 ton = 594 ton. DRP Worksheet dari lantai produksi dapat dilihat di Lampiran 15.

BAB VI

ANALISIS PEMECAHAN MASALAH

6.1. Analisis Penentuan Jumlah Produksi

Penentuan jumlah produksi dimulai dari beberapa tahap yaitu pertama meramalkan permintaan dari setiap DC. Setelah didapatkan hasil peramalan permintaan 12 periode ke depan, maka jumlah produksi pada lantai produksi ditetapkan sesuai hasil peramalan permintaan. Lalu dilakukan perhitungan order quantity dan dihitung safety stock untuk masing-masing DC sesuai dengan data historis karena sistem yang diterapkan merupakan sistem tarik.

6.1.1. Analisis Peramalan Permintaan

Tabel 6.1.Perbandingan Metode Peramalan

Eksponensial Linear

SEE 109,943 111,877

Fungsi Peramalan Y’ = 1.776.68e0,0101x Y'

=1.729,05+23,36x

Sumber: Pengolahan Data

Alternatif yang terpilih yaitu trend eksponensial yang artinya hasil peramalan meningkat secara konstan.Hasil peramalan periode Januari 2017-Desember 2017 dapat dilihat pada Tabel 6.2.berikut ini.

Tabel 6.2..Hasil Peramalan 12 Periode ke Depan Periode Hasil Peramalan

6.1.2. Analisis Perhitungan Order Quantity

Order quantity dihitung untuk mengetahui jumlah order optimum yang

harus dipesan dan dikirimkan untuk setiap kali pemesanan. Pada periode-periode sebelumnya perusahaan tidak menentukan jumlah pengiriman optimum sehingga hanya menggunakan sistem pemesanan yang berdasarkan jumlah produk yang diinginkan dari setiap distribution centre dan masih menggunakan trial dan error. Order quantity pada penelitian ini menggunakan metode economic order quantity

yang memperhatikan faktor biaya holding cost, biaya distribusi dan jumlah permintaan produk setiap distribution centre.

Dalam perhitungan jumlah order quantity untuk beberapa daerah distribusi seperti Jambi, Pekan Baru, dan Palembang memiliki jumlah order quantity setiap pemesanan yang cukup tinggi yaitu 202,29 ton, 204,61 ton, dan

228,41 ton dikarenakan jumlah permintaan dan biaya distibusi yang terlalu tinggi yang berbanding terbalik dengan biaya penyimpanan produk (holding cost) yang melatarbelakangi jumlah order quantity menjadi lebih tinggi. Dengan kata lain, demi menghemat biaya distribusi dibandingkan biaya penyimpanan maka setiap dilakukan pemesanan jumlah order quantity yang dikirimkan ke distribution centre menjadi lebih besar. Sedangkan order quantity untuk lantai produksi yaitu

6.1.3. Analisis Perhitungan Frekuensi Pemesanan dan Safety Stock

Biaya distribusi produk dipengaruhi oleh salah satu faktor dalam sistem distribusi yaitu banyak atau sedikitnya frekuensi pemesanan.Safety stock dalam sistem merupakan suatu acuan untuk melakukan pemesanan kembali guna memenuhi hasil peramalan. Berikut adalah perbandingan frekuensi pemesanan sebelum menggunakan DRP dan setelah menggunakan metode DRP dan aplikasi safety stock dalam pemenuhan kebutuhan pada setiap distribution centre dapat

dilihat pada Tabel 6.4.

Metode DRP merupakan salah satu metode untuk meminimalkan biaya distribusi yaitu dengan menurunkan jumlah frekuensi pemesanan secara total dari 200 pemesanan menjadi 176 pemesanan dimana mengalami penurunan sebesar 12%.

6.2. Analisis Jadwal Distribusi

6.2.1. Distribution Resources Planning Worksheet

pada PT.Florindo Makmur untuk setiap Distribution Centre telah diproyeksikan dengan jelas bahwa pemesanan kebutuhan sesuai dengan perhitungan order quantity untuk memenuhi permintaan namun project on hand tetap berada di atas

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Kesimpulan analisis pengolahan data adalah sebagai berikut :

1. Fungsi peramalan yang menggunakan metode time series diperoleh bahwa alternatif yang terpilih yaitu trend eksponensial dikarenakan memiliki nilai SEE terkecil.

2. Perhitungan dengan metode DRP dapat dengan menurunkan jumlah frekuensi pemesanan secara total dari 200 pemesanan menjadi 176 pemesanan dimana mengalami penurunan sebesar 12%.

3. Pemesanan dengan jumlah yang sesuai order quantity akan menghemat biaya distribusi dan biaya penyimpanan.

4. Perencanaan kegiatan distribusi dalam bentuk Distribution Resource Planning Worksheet telah diproyeksikan dengan jelas bahwa pemesanan kebutuhan sesuai dengan perhitungan order quantity untuk memenuhi permintaan dan project on hand tetap berada di atas kendali safety stock agar tidak terjadi

delay atau keterlambatan pemenuhan di masa yang akan datang.

7.2. Saran

1. Dilakukan perhitungan dan pemilihan alternatif peramalan yang paling sesuai dengan data historis perusahaan.

2. Dilakukan perhitungan order quantity,frekuensi pemesanan, dansafety stock untuk setiap DC dengan sebaik mungkin untuk meminimalkan biaya distribusi.