BAB 2

TINJAUAN PUSTAKA

2.1 Minyak Lumas

Minyak lumas secara umum dapat dikelompokkan menjadi kelompok pelumas mesin (engine lubricant) dan pelumas bukan mesin (non-engine lubricant). Pelumas bukan mesin diperuntukkan antara lain pada fluida transmisi, power steering, shock absorber, roda gigi (otomotif dan industri), gemuk, minyak hidrolik, pelumas pengerjaan logam serta pelumas industri lainnya.

Minyak lumas yang dikenal dan digunakan masyarakat merupakan hasil pencampuran base oil dan aditif dengan konsentrasi tertentu. Menurut Hepple (1967), bahan dasar minyak lumas adalah fraksi minyak bumi dengan atau tanpa aditif yang mempunyai kisaran titik didih antara 380oC – 550o

Fungsi utama minyak lumas adalah untuk mencegah terjadinya gesekan, keausan dan kerusakan permukaan dalam suatu sistem yang terdiri atas berbagai elemen mesin, seperti gigi dan bantalan. Fungsi lainnya adalah untuk mencegah terjadinya korosi serta untuk mengumpulkan panas, kotoran dan partikel yang aus. Minyak lumas juga berfungsi untuk menghantarkan gaya ataupun energi, seperti pada sistem hidrolik.

C dan digunakan untuk maksud pelumasan. Fungsi dasar base oil dalam suatu formula minyak lumas adalah untuk melumasi komponen-komponen bergerak pada mesin kendaraan dan melindunginya dari keausan akibat gesekan. Komponen aditif berfungsi untuk membuat minyak lumas mampu bekerja pada temperatur ekstrim yang akan memberikan aspek perlindungan tambahan pada mesin kendaraan.

penggolongan tingkat kekentalan yang ditetapkan oleh lembaga berwenang seperti Society of Automotive Engineers (SAE) atau Internal Organization for Standardization (ISO).

2.1.1 Minyak Lumas Dasar (Base Oil)

Minyak lumas dasar (base oil)merupakan komponen utama dalam suatu pelumas. Sebelum ditemukannya minyak bumi dan teknologi pengolahannya, bahan pelumas berasal dari lemak hewan dan minyak tumbuhan, tetapi pada saat ini yang umum dikenal sebagai minyak lumas adalah minyak lumas yang berasal dari hasil pengolahan minyak bumi. Minyak lumas dasar adalah salah satu produk minyak bumi yang termasuk pada fraksi destilat berat, yang mempunyai kisaran titik didih di atas 300oC (572o

Minyak mineral merupakan bahan yang paling banyak dipakai sebagai bahan dasar minyak lumas, hal ini disebabkan minyak lumas mineral memiliki kekuatan geser yang rendah, memberikan perlindungan terhadap korosi dan beberapa keuntungan lain, seperti harganya yang relatif lebih murah dan mudah bercampur dengan bahan aditif yang ditambahkan, yang berguna untuk meningkatkan kualitas dan unjuk kerjanya. Berbeda dengan minyak nabati, misalnya minyak kelapa yang bisa terhidrolisis menjadi asam-asam yang korosif dalam penggunaannya.

F).

Di pasaran tersedia berbagai macam jenis base oil dan oleh American Petroleum Institute (API)dikategorikan menjadi lima kategori berdasarkan kandungan sulfur, senyawa hidrokarbon jenuh dan indeks viskositasnya. Lima kategori tersebut adalah grup I, grup II, grup III, grup IV, dan grup V.

Base oilgrup II sering disebut sebagai modern conventional base oil, kandungan pengotornya (kandungan aromatik kurang dari 10%, sulfur kurang dari 0,03%) lebih sedikit dibanding grup I, senyawa hidrokarbon jenuh lebih besar atau sama dengan 90%, serta indeks viskositas 80 sampai dengan 120. Proses pengilangannya menggunakan hydrotreating, yang lebih komplek dan rumit dibanding pada base oil grup I. Base oil grup II memiliki ketahan oksidasi yang lebih baik dibanding grup I karena senyawa hidrokarbon jenuhnya lebih tinggi. Mereka memiliki warna yang terang hampir seperti kertas putih dan harga yang mirip dengan grup I.

Base oil grup III kandungan sulfurnya kecil, di bawah 0,03% dan kandungan senyawa hidrokarbon jenuhnya di atas 90%, serta indeks viskositas minimal 120. Proses pengilangannya lebih komplek dibanding grup II, biasanya menggunakan proses hydrocracking yang membutuhkan tekanan dan panas tinggi. Proses yang lebih panjang ini dimaksudkan untuk memperoleh base oil yang lebih murni, oleh karena itu terkadang disebut hidrokarbon sintetik. Minyak lumas jenis ini merupakan jenis minyak mineral tingkat tertinggi yang dihasilkan dari proses pengilangan. Walaupun base oil jenis ini tidak mengalami proses perekayasaan kimia, namun mereka memiliki unjuk kerja yang baik dalam berbagai sifat pelumas dan juga memiliki keseragaman dan stabilitas molekul yang baik.

Keunggulan base oil group IV banyak diakui oleh kalangan sebagai base oil yang paling handal. Base oil jenis ini merupakan base stock sintetik yang telah mengalami rekayasa kimia. PAO (poli-alfa olefin) merupakan contoh umum base oil jenis ini.Base oil sintetik, jika dicampur dengan aditif, akan mempunyai unjuk kerja yang baik sekali dalam berbagai sifat pelumasnya. Base oil jenis ini memiliki koposisi kimia yang stabil dan rantai molekul seragam yang tinggi.Base oil group IV menjadi umum digunakan dalam berbagai produk sintetik dan campuran sintetik untuk penggunaan otomotif dan industri.Kendaraan yang bekerja dengan kondisi ekstrim seperti mobil balap menuntut penggunaan pelumas dengan base oil jenis ini.

dalam aditif minyak lumas. Ester dan poliester merupakan base oil paling umum yang digunakan dalam pembuatan aditifminyak lumas. Minyak lumas dalam grupV ini umumnya tidak digunakan sebagai base oil namun bisa memberikan keuntungan pada sifat sifat base oil lain jika dikombinasikan penggunaannya. Ringkasan jenis kategori base oil terdapat dalam Tabel 2.1.

Tabel 2.1 Ringkasan jenis kategori base oil(Lubrizol, 2002). Kategori BO Sulfur (%) Kejenuhan (%) Indeks Viskositas

Group I > 0.03 < 90 80 sampai 120

Group II ≤ 0.03 ≥ 90 80 sampai 120

Group III ≤ 0.03 ≥ 90 ≥ 120

Group IV Semua jenis Poly Alpha Olefins (PAO) Group V Semua yang tidak termasuk dalam 4 kategori diatas

2.1.2 Aditif Minyak Lumas

Aditif adalah senyawa kimia yang ditambahkan ke dalam minyak lumas untuk melindungi permukaan logam seperti cincin, bantalan dan gigi, memperluas jangkauan pemakaian minyak lumas dan memperpanjang waktu pakai minyak lumas.Beberapa aditif memberikan dampak baru dan berguna, beberapa memperkuat sifat-sifat dasar yang telah ada dari minyak lumas, dan jenis aditif lainnya mengurangi laju perubahan terhadap minyak lumas selama pemakaian.

Aditif minyak lumas dapat dikategorikan secara luas sebagai bahan kimia aktif atau bahan kimia inert. Aditif bahan kimia aktif seperti dispersan, deterjen, anti-wear, tekanan ekstrim, oksidasi inhibitor, dan rust and corrosion inhibitor, dapat bereaksi dengan logam membentuk lapisan pelindung dan dengan oksidasi polar dan produk turunannya. Aditif bahan kimia inert, yang mana dapat meningkatkan sifat fisika lebih efektif untuk membentuk unjuk kerjaminyak lumas, termasuk didalamnya emulsifier, demulsifier, pour point depressant, foam inhibitor, dan viscosity improver.

Jenis aditif yang tersedia dan digunakan di pasaran terdiri dari aditif paket dan aditif komponen. Agar dapat diterima oleh pembuat dan pemakai pelumas, aditif harus dapat diperlakukan dengan peralatan proses sederhana, stabil dalam penyimpanan, tidak berbau menyengat, dan non-toksik sesuai dengan standar industri. Karena kebanyakan aditif merupakan bahan yang sangat kental atau bahkan berbentuk padatan, maka umumnya aditif dipasarkan dalam bentuk larutan dalam minyak lumas dasar dengan VI tinggi yang netral atau sejenisnya.Beberapa jenis aditif digolongkan berdasarkan fungsinya di dalam formula, yaitu:

1) Aditif Detergensi

Deterjen merupakan aditif yang memberikan kemampuan mengurangi timbulnya deposit atau endapan karbon dan kotoran lainnya yang berasal dari ruang pembakaran maupun bagian mesin lainnya yang beroperasi pada suhu tinggi. Minyak lumas akan mengikat kotoran dan mendispersikannya sehingga partikel kotoran tidak berkumpul dalam jumlah yang besar, karena akan menghambat aliran minyak.

2) Aditif Dispersan

Aditif dispersan adalah aditif yang mampu mendispersikan lumpur yang terbentuk dalam karter pada temperatur rendah dalam mesin bensin.Lumpur yang terbentuk itu merupakan campuran karbon, air dan kumpulan hasil pembakaran serta residu Pb yang ditambahkan sebagai anti letupan (anti knocking).Apabila lumpur berada dalam bentuk suspensi yang halus maka lumpur tersebut dapat menyebabkan gangguan jalannya mesin.

3) Aditif Anti Oksidan

4) Aditif Anti Korosi

Aditif anti korosi ini sangat diperlukan untuk menghindari terjadinya proses korosi pada bagian-bagian mesin, terutama pada bantalan mesin otomotif. Aditif anti korosi atau inhibitor ini biasanya bersifat polar, dan bekerja melindungi logam dari korosi dengan membentuk lapisan film yang tipis pada permukaan logam tersebut.Lapisan pelindung yang terbentuk harus dapat melekat kuat pada permukaan logam, sehingga tidak mudah dilepaskan oleh deterjen atau dispersan yang terdapat dalam minyak lumas.

5) Aditif Indeks Viskositas Improver

Indeks viskositas improver adalah suatu aditif yang ditambahkan secara kimia pada minyak lumas, sehingga memiliki indeks viskositas (VI) yang lebih tinggi dari sebelumnya.Keuntungan suatu pelumas mesin dengan VI yang tinggi adalah dapat menghindari terjadinya perubahan viskositas karena perubahan temperatur dalam operasi mesin.Bahan yang digunakan sebagai indeks viskositas improver diantaranya adalah bahan nonpolimer dan bahan polimer.Bahan nonpolimer yang biasa digunakan adalah sabun-sabun logam yang dapat memberikan sifat improver, sedangkan bahan polimer yang digunakan adalah polimer-polimer organik yang dapat larut dalam pelumas dan juga harus memiliki sifat pengental di dalam pelumas pada saat suhu berubah naik sehingga penurunan viskositas yang tinggi dapat dikurangi.

6) Aditif tekanan ekstrim

Aditif tekanan ekstrim (aditif TE) adalah bahan kimia yang ditambahkan pada pelumas dengan tujuan untuk menghindari timbulnya kerusakan atau keausan akibat kontak antar permukaan logam yang bergerak di dalam mesin.Aditif TE ini dapat bekerja karena bereaksi dengan permukaan logam yang bergerak, sehingga membentuk suatu lapisan selaput garam logam atau sabun yang dapat melekat kuat pada permukaan logam tersebut. Lapisan yang terbentuk tersebut bersifat sebagai peredam (shock absorber), sehingga pada saat terjadi kontak antar logam, maka proses keausan dapat dihindari.

Dalam fraksi berat minyak bumi terutama fraksi minyak lumas dasar, mengandung senyawa parafin dalam jumlah yang cukup besar, sehingga dalam pengolahan minyak lumas dasar perlu dilakukan proses yang dikenal dengan namadewaxing. Kandungan parafin dalam pelumas dapat menyebabkan terbentuknya kristal pada suhu rendah. Pada kenyataannya, proses dewaxing tidak dapat mengeliminasi parafin secara total dalam minyak lumas. Oleh karena itu, perlu dicari dan dikembangkan jalan lain untuk mengatasinya. Salah satu cara yang dianggap memuaskan untuk memecahkan masalah ini adalah dengan menambahkan aditif penurun titik tuang atau pour pointdepressant pada minyak lumas.

8) Aditif Anti Busa

Pada umumnya sirkulasi minyak lumas di dalam mesin sering terjadi proses pembusaan (foaming) yang disebabkan oleh adanya udara yang masuk ke dalam minyak lumas dalam jumlah besar. Minyak lumas yang mudah mengalami pembusaan dapat mengganggu aliran minyak lumas ke dalam mesin sehingga proses pelumasan tidak maksimal, yang dapat menyebabkan terjadinya keausan pada mesin. Untuk mengurangi terjadinya pembusaan pada minyak lumas, perlu ditambahkan suatu aditif anti busa atau aditif antifoam.

9) Surfaktan

Surfaktan (surface active agent) adalah salah satu jenis senyawa kimia, di mana molekulnya memiliki dua ujung yang berbeda kepolarannya.Salah satu ujungnya biasa disebut kepala (hidrofilik) dan ujung yang lainnya disebut ekor (hidrofobik).Dalam kehidupan sehari-hari, penggunaan surfaktan telah begitu meluas. Di antaranya adalah untuk washing application, emulsifying application, wetting application, dispersant application, dan polymerization application.

cair dan padat.Bahan ini digunakan untuk memberikan efek penyebaran atau anti penggumpalan pada nanopartikel yang tersuspensi di dalam fluida.

Klasifikasi surfaktan berdasarkan muatannya dibagi menjadi empat golongan yaitu:

1) Surfaktan anionik yaitu surfaktan yang bagian alkilnya terikat pada suatu anion. Contohnya adalah Sodium dodecyl sulfate(SDS,) garam alkana sulfonat, garam olefin sulfonat, garam sulfonat asam lemak rantai panjang. 2) Surfaktan kationik yaitu surfaktan yang bagian alkilnya terikat pada suatu

kation. Contohnya garam alkil trimethil ammonium, garam dialkil-dimethil ammonium dan garam alkil dimethil benzil ammonium.

3) Surfaktan nonionik yaitu surfaktan yang bagian alkilnya tidak bermuatan. Contohnya ester gliserin asam lemak, ester sorbitan asam lemak, ester sukrosa asam lemak, polietilena alkil amina, glukamina, alkil poliglukosida, mono alkanol amina, dialkanol amina dan alkil amina oksida.

4) Surfaktan amfoter yaitu surfaktan yang bagian alkilnya mempunyai muatan positif dan negatif. Contohnya surfaktan yang mengandung asam amino, betain, fosfobetain.

Pemilihan surfaktan sebagai aditif pendispersi partikel nano sangat penting dalam memberikan efek kestabilan penyebaran partikel nano dan daya tahan terhadap suhu. Akan tetapi ada beberapa hal yang harus diperhatikan dalam pemilihan surfaktan, yaitu:

a. Tidak meningkatkan viskositas b. Tidak meningkatkan pembusaan

c. Tidak bereaksi secara kimia dengan aditif lain d. Tidak memiliki tahanan perpindahan panas e. Tidak menurunkan titik didih ataupun menaikkan

Pada penelitian ini, surfaktan yang digunakan adalah Sodium dodecyl sulfate(SDS) yang berfungsi untuk mendispersikan aditif nano MoS2. Sodium

Ada jenis aditif yang memiliki fungsi yang miripyaitu aditif anti aus/tekanan ekstrim (AW/EP) dan aditif pemodifikasi gesekan (FM). Aditif AW/EP adalah senyawa yang bekerja pada tipe pelumasan boundary lubrication, membentuk lapisan yang berikatan kuat dengan material yang dilapisinya sehingga mampu menahan beban tinggi, dan hampir sebagian besar jenis aditif AW/EP ini hanya sedikit mempengaruhi karakteristik gesekan. Perbedaan yang krusial antara aditif AW/EP dan aditif FM adalah sifat mekanisnya. Lapisan AW/EP adalah deposit semiplastis yang sulit untuk terlepas, sehingga memiliki koefisien gesekan sedang sampai tinggi sedangkan lapisan FM adalah lapisan multi-layer yang berikatan lemah antar lapisannya dengan lapisan terbawah berikatan polar pada permukaan logamnya. Pada saat terjadi gesekan, lapisan teratas dari FM akan lepas, sehingga menyebabkan koefisien gesekannya rendah.

Material yang sering digunakan sebagai aditif pemodifikasi gesekan berbentuk padatan dan sering disebut dengan istilah solid lubricant.Pelumas padat ini berfungsi seperti selayaknya pelumas cair saat ada gaya geser antar permukaan. Dia dapat bergeser dengan mudah karena koefisien geseknya rendah dan sekaligus dapat melindungi antar permukaan yang bergesekan dari keausan. Penggunaan solid lubricant ini digunakan jika pelumas cair tidak menunjukkan unjuk kerja yang baik saat digunakan, misalnya pada aplikasi temperatur tinggi yang akan membuat pelumas cair teroksidasi dan terdekomposisi sehingga umur pakainya menjadi pendek. Contoh lain adalah pada aplikasi di titik sentuh komponen bantalan dengan tekanan dan beban tinggi yang akan menyebabkan pelumas cair tersapu keluar sehingga keefektifan pelumasannya jauh berkurang. Hal ini tidak akan terjadi jika menggunakan solid lubricant, yang akan terus berada disekitar permukaan titik sentuh. Ada lima sifat penting yang harus dipenuhi agar material bisa digunakan sebagai solid lubricant. Sifat-sifat tersebut adalah:

2) Adesi ke substrat, pelumas harus memiliki sifat adesi yang baik terhadap substrat sehingga dapat membentuk lapisan yang kuat dalam jangka waktu yang lama. Gaya adesi ini harus lebih kuat daripada gaya geser yang dikenakan pada lapisannya. Jika terjadi kerusakan pada lapisan ini, maka fungsi perlindungannya akan mengalami kegagalan;

3) Kohesi, masing-masing partikel harus membentuk lapisan yang cukup tebal untuk melindungi asperitis pada permukaan dan menyediakan “sumber” pelumas jika terjadi konsumsi pelumas;

4) Orientasi, pelumas harus memiliki orientasi yang sejajar dengan aliran gaya tekan dan mampu menyediakan pengurangan koefisien gesekan;

5) Aliran plastik, pelumas harus tidak mengalami deformasi plastik jika dikenakan gaya tegak lurus terhadap arah gerakan. Padatan harus mampu tetap berdiri supaya tidak terjadi kontak antar permukaan serta lapisan pelumas tersedia secara kontinyu.

Beberapa material inorganik (seperti molibdenum disulfida, grafit, boron nitrida heksagonal dan asam borida) dapat memberikan fungsi pelumasan yang baik. Sebagian besar material tersebut memiliki sifat pelumasan sendiri karena struktur kristallamellar atau struktur kristal bertingkat. Sebagian kecil lainnya seperti logam lunak, polytetrafluoroethylene, polyimide, oksida tertentu dan rare-earth fluorides, diamond dan diamond-like carbons, fullerenes dapat juga memberikan fungsi pelumasan yang baik walaupun tidak memiliki struktur kristal lamellar. Pelumas padat dengan struktur kristallamellar diantaranya adalah grafit, boron nitrida hexagonal, asam boridadan transition-metal dichalcogenides MX2 (M adalah molibdenum, tungsten, atau niobium dan X adalah sulfur, selenium, atau telurium). Ada 2 jenis solid lubricant yang paling umum digunakan, yaitu:

a. Grafit

intan material terkeras.Grafit memiliki koefisien perpindahan panas rendah sementara intan sebaliknya.Akan tetapi grafit merupakan konduktor listrik yang baik sementara intan isolator listrik yang sempurna.

Grafit merupakan jenis yang paling cocok digunakan pada aplikasi temperatur dan kondisi pembebanan tinggi seperti pada proses forging. Solid lubricant seperti molibdenum disulfidaakan teroksidasi dengan cepat pada suhu forging 760oC s/d 1200o

Pada udara lembab, koefisien gesek grafit bervariasi antara 0,07 s/d 0,15 tergantung kondisi pengujian, konfigurasi sliding contact, bentuk dari grafit (serbuk, bongkahan, lapisan tipis, kemurnian, orientasi kristalit)dan mesin ujinya. Koefisien gesek terendah didapat ketika percobaan nano tribologi sebesar 0,01 yaitu ketika ujung tungsten (W) diluncurkan di atas cleaved grafit flakes, dilakukan oleh Mate pada tahun 1987. Grafit yang padat dan highly oriented pyrolitic graphite (HOPG) memiliki performa sangat baik di udara lembab, memiliki koefisien gesek 0,01. Pada kondisi udara kering atau vakum, lubrisitas grafit turun drastis, koefisien friksinya meningkat sampai 0,5 dan keausan terjadi dengan cepat.

C, walaupun mempunyai kapabilitas pelumasan yang lebih baik dibanding grafit.Grafit mempunyai struktur lamellar dengan susunan atom karbon polisiklik dengan orientasi heksagonal.Ikatan antar karbon atom dalam satu lapis dengan jarak antar atom C sebesar 1,415 Å, merupakan ikatan kovalen dan jarak antar atomnya pendek sehingga terbentuk ikatan yang kuat. Sementara ikatan van der walls yang lemah menahan antar beberapa lapisan membentuk struktur lattice dengan jarak antar lapisan sebesar 3,354Å.

Grafit mampu memiliki lubrisitas yang baik sampai suhu 500oC pada

udara terbuka, meskipun koefisien gesekan cenderung naik dengan naiknya suhu. Pada temperatur tinggi, grafit akan teroksidasi dan kemampuan pelumasannya akan turun drastis. Pada kondisi vakum, koefisien geseknya cukup tinggi awalnya 0,4 tetapi menurun menjadi 0,2 pada saat 1300oC. Hampir pada semua percobaan

sodium molibdat (Na2MoO4

b. Molibdenum

) ditambahkan ke grafit, akan memperbaiki karakteristik pembentukan lapisan transfer.

Molibdenum dapat ditemui di alam bebas. Sebaliknya, walaupun ia masih menjadi bagian dari suatu senyawa. Selain molybdenite, biasanya Molibdenum terjadi sebagai mineral wulfenite (PbMo0 4) danPowellite (CaMoO4).

Molibdenum disulfida merupakan senyawa anorganik dengan rumus MoS

Dapat ditemukan di kerak bumi yang diperkirakan sekitar 1 hingga 1,5 bagian per juta. Sekitar dua-pertiga dari semua Molibdenum di dunia berasal dari Kanada, Chili, Cina, dan Amerika Serikat. Di Amerika Serikat, bijih Molibdenum ditemukan terutama di Alaska, Colorado, Idaho, Nevada, New Mexico, dan Utah.

2.Kristal hitam sulfida dari molibdenum ini terdapat sebagai mineral

molibdenit.Ini adalah bijih utama logam molibdenum yang diekstrak.MoS2

Molibdenum disulfida merupakan material solid lubricant ke-dua yang paling banyak digunakan pada industri pelumas, terutama setelah abad ke-19.Penggunaan yang paling umum adalah pada pelumas otomotif sebagai aditif pemodifikasi gesekan.

tidak larut dalam panas sulfat atau asam nitrat, Logam ini tidak bereaksi dengan oksigen pada suhu kamar dan juga tidak bereaksi dengan oksigen pada temperatur tinggi.Dalam penampilan dan nuansa, molibdenum disulfida mirip dengan grafit.Memang, seperti grafit, itu secara luas digunakan sebagai pelumas padat karena sifat gesekan rendah dan ketahanan.

Untuk mendapatkan MoS2 grade pelumas, dilakukan berbagai macam

proses sampai dicapai kemurnian lebih dari 98%. MoS2 banyak tersedia di

pasaran dengan berbagai macam variasi ukuran partikel.Sifat gesekan rendah yang dimiliki MoS2 berhubungan dengan struktur kristalnya. Sementara grafit

menyerap air untuk berfungsi sebagai pelumas yang efektif, MoS2 membuat

Pada saat ada gaya geser (shear force) paralel dengan bidang heksagonal, maka ikatan lemah antar bidang tersebut akan lepas sehingga memberi efek koefisien gesekan rendah. Apabila ada gaya tekan yang tegak lurus dengan bidang diagonal, maka ikatan kuat antar bidang akan menahannya. Hal ini diperlukan supaya tidak terjadi metal-to metal kontak pada aplikasi beban tinggi seperti pada gearbox.

Performa molibdenum disulfida kadang melebihi grafit, terutama jika dipakai pada temperatur kerja kurang dari 400°C.Kelebihan lainnya adalah bisa bekerja pada kondisi pelumasan kering, kondisi vakum, sementara grafit tidak bisa digunakan. Kemampuan pelumasan molibdenum disulfida akan menurun dengan adanya kelembaban, yang akan menyebabkan MoS2 terkosidasi

membentuk MoO3 yang bersifat abrasif sehingga akan menurunkan fungsi

pelumasannya. Keefektifan MoS2akan meningkat jika gaya kontak semakin besar

terhadap komponen yang dilumasi. Hal ini bisa diperoleh dengan cara meningkatkan luas permukaan dari MoS2

Berdasarkan teori ini, pada penelitian akan dicoba penggunaan partikel nano MoS

.

2.Ukuran partikel dan ketebalan lapisan film MoS2 akan mempengaruhi

terhadap keefektifan pelumasannya. Secara umum, ukuran partikel sebaiknya sesuai dengan kekasaran permukaan material yang dilumasi dan mode pelumasannya. Terlalu besar ukuran partikel akan menyebabkan keausan berlebih dan abrasi pada lapisan filmnya. Terlalu kecil ukuran partikelnya akan mempercepat terjadinya oksidasi pada kondisi atmosferik yang disebabkan luasnya permukaan partikel.

2.2 Karakteristik Fisika Kimia Minyak Lumas

2.2.1 Viskositas

Viskositas minyak lumas adalah suatu ukuran kekentalan minyak lumas tersebut, atau besarnya gaya gesek yang terjadi dari cairan yang mengalir sesamanya, atau besar tahanan yang diberikan minyak lumas untuk mengalir. Makin besar viskositas minyak lumas, makin besar pula tahanannya untuk mengalir, ini berarti makin kental minyak lumas tersebut.

Untuk mesin-mesin yang bekerja dalam kondisi berat, minyak lumas yang digunakan hendaknya harus mempunyai viskositas tinggi dan untuk mesin yang bekerja pada kondisi ringan, biasanya digunakan minyak lumas yang lebih encer.Viskositas suatu minyak lumas yang baik tidak boleh mengalami perubahan yang besar terhadap perubahan temperatur.Sehingga perlu dilakukan pengujian viskositas minyak lumas pada suhu rendah dan suhu tinggi.Pengujian viskositas minyak lumas tersebut disebut sebagai pengujian viskositas dinamis.

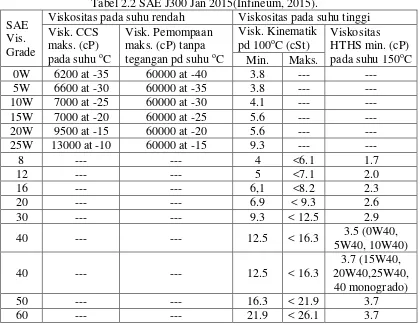

Viskositas pada Suhu Tinggi

Pada suhu tinggi (+150oC), suatu minyak lumas harus tetap dapat berfungsi untuk pelumasan, sehingga viskositasnya tidak boleh terlalu rendah, karena lapisan pelumas yang berada diantara dua komponen mesin yang bergerak akan sobek dan akan terjadi kontak antar komponen tersebut yang akhirnya dapat menimbulkan keausan. Metode pengujian viskositas pada suhu tinggi ini merupakan simulasi pelumasan di dalam mesin pada kondisi suhu dan putaran tinggi.Viskositas yang diukur merupakan viskositas dinamis.Viskositas dinamis pada suhu 150o

Viskositas pada suhu rendah

C diklasifikasikan dan dibatasi minimum dan maksimumnya untuk tiap kelasnya sehingga dapat memudahkan konsumen untuk memilih viskositas atau SAE yang cocok untuk mesin kendaraannya.Pengujian viskositas dinamis pada suhu tinggi dilakukan dengan menggunakan alat uji TBS (Tapered Bearing Simulator) berdasarkan metode ASTM D 4683, nilainya dibatasi sampai nilai minimum dengan satuan centiPoise (cP).

rendah ini dilakukan dengan menggunakan alat uji CCS (Cold Cranking Simulator) berdasarkan metode ASTM D 5293, dimana metode pengujian ini hanya untuk minyak lumas jenis multigrade dan dibatasi dengan nilai maksimum dengan satuan centiPoise (cP).

Viskositas Kinematik

Viskositas kinematik adalah ukuran besarnya tahanan terhadap aliran fluida dibawah gaya gravitasi. Fluida yang lebih kental akan mengalir lebih lama dibanding fluida yang lebih encer dan sebaliknya. Pengujian viskositas kinematik menurut ASTMD 445.Pengujian viskositas suatu percontoh minyak lumas dilakukan pada suhu 400C dan suhu 1000C untuk mengetahui perbedaan viskositas yang dihasilkan oleh kedua suhu uji tersebut. Satuan SI yang dipakai adalah mm2

Indeks Viskositas (VI)

/ detik atau lebih dikenal sebagai centistoke (cSt).

Tabel 2.2 SAE J300 Jan 2015(Infineum, 2015).

SAE Vis. Grade

Viskositas pada suhu rendah Viskositas pada suhu tinggi Visk. CCS

Warna pada minyak lumas biasanya berfungsi sebagai tanda pengenal.Minyak lumas mempunyai beberapa warna, mulai dari warna transparan sampai dengan gelap.Warna-warna tersebut diantaranya adalah kuning, merah, biru, putih dan sebagainya.Untuk hal-hal tertentu, warna suatu minyak lumas dapat menunjukkan jenis minyak lumas dasarnya, misalnya jenis parafin memberikan warna kehijau-hijauan, sedangkan jenis naftenik memberikan warna kebiru-biruan.

2.2.3 Titik nyala

Titik nyala dari minyak lumas adalah temperatur minimum dimana masih dapat terjadi penguapan jenuh di atas permukaan yang dapat mengakibatkan terbakarnya minyak lumas tersebut.Penentuan titik nyala pada fraksi-fraksi minyak bumi dimaksudkan untuk mengetahui titik terbakarnya fraksi-fraksi minyak bumi tersebut, sehingga dengan mengetahui titik nyala dapat diketahui kondisi maksimum yang dapat dihadapi atau dicapai oleh pelumas tersebut. Hal ini berarti akan memberikan perlindungan pada mesin dan memberikan keamanan terhadap orang yang menanganinya. Selain itu juga dapat digunakan untukmengidentifikasisifat penguapan jenis minyak lumas dasar yang digunakan pada formulasi.Karakteristik titik nyala ini dibatasi dengan nilai minimum.Metode uji yang digunakan untuk titik nyala adalah ASTM D 92 dengan satuan oC.

2.2.4 Titik tuang

Titik tuang dari suatu minyak lumas adalah temperatur terrendah dimana minyak lumas tidak dapat mengalir.Titik tuang minyak lumas merupakan indikator mudah atau tidaknya suatu minyak lumas membeku pada temperatur yang rendah. Apabila minyak lumas tersebut cepat membeku maka akan menyebabkan mesin tidak dapat dihidupkan dan tidak dapat berfungsi untuk pelumasan karena minyak lumas tidak dapat dipompa ke dalam mesin. Titik tuang juga dapat digunakan untuk mengidentifikasi jenis minyak lumas dasar yang digunakan.Karakteristik titik tuang dibatasi dengan nilai maksimum.Metode uji yang dipakai berdasarkan ASTM D 97 dengan satuan o C.

2.2.5 Harga Netralisasi

Harga netralisasi minyak lumas adalah suatu ukuran dari keasaman atau kebasaan yang terdapat dalam minyak lumas.Harga netralisasi dapat dinyatakan sebagai bilangan asam atau Total Acid Number (TAN) dan bilangan basa atau Total Base Number (TBN).

lumas,sedangkan angka basa total atau TBN adalah jumlah asam yang dapat dinyatakan dalam berat setara dengan miligram kalium hidroksida (KOH) yang diperlukan untuk menetralkan semua konstituen asam dalam satu gram minyak lumas.

Angka asam dalam minyak lumas berasal dari konstituen yang mempunyai sifat-sifat asam seperti asam-asam organik dan anorganik, ester, senyawa-senyawa fenolat, dan bahan aditif seperti deterjen tanpa abu, indeks viskositas improver dan lain-lain.Sedangkan konstituen-konstituen yang bersifat basa berasal dari basa-basa organik dan anorganik, senyawa amina, dan bahan aditif seperti deterjen, anti oksidan, inhibitor dan lain-lain.Besarnya kandungan basa dalam minyak lumas menunjukkan kemampuan deterjensi dan dispersi serta kemampuan menetralisir asam hasil oksidasi dari minyak lumas.Semakin besar nilai TBN semakin besar pula kemampuan deterjensi dan dispersi serta menetralisir asam hasil oksidasi dari minyak lumas tersebut. Karakteristik angka basa total (TBN) dan angka asam total (TAN) dibatasi dengan nilai minimum, namun dapat juga minimum sampai maksimum. Pengujian angka basa total (TBN) ini dilakukan dengan metode ASTM D 2896 sedangkan pengujian angka asam total (TAN) dilakukan dengan metode ASTM D 664. Satuan yang digunakan adalah mg KOH/gram sampel.

2.2.6 Kestabilan Terhadap Oksidasi

2.2.7 Kestabilan Terhadap Temperatur

Kestabilan minyak lumas terhadap temperatur adalah kemampuan minyak lumas untuk bertahan pada temperatur yang tinggi. Ada sebagian minyak lumas dengan temperatur yang tinggi mengalami pemutusan ikatan hidrokarbon atau terjadi polimerisasi yang mengakibatkan terbentuknya karbon deposit pada mesin.

Sifat-sifat minyak lumas dasar dipengaruhi oleh komposisi hidrokarbon penyusun minyak lumas tersebut.Hidrokarbon parafinik mempunyai viskositas dan berat jenis yang rendah tetapi mempunyai titik tuang yang lebih tinggi.Hidrokarbon aromatik mempunyai derajat ketahanan terhadap oksidasi yang rendah, hidrokarbon aromatik juga mudah membentuk lumpur hitam yang tidak larut pada temperatur yang tinggi karena viskositas hidrokarbon aromatik cepat sekali berubah dengan perubahan temperatur.

2.2.8 Kandungan Abu Sulfat

Karakteristik kandungan abu sulfat dalam minyak lumas berkaitan dengan angka basa total (TBN) yang dapat menunjukkan kuantitas aditif deterjen di dalam minyak lumas tersebut.Kandungan logam seperti Ca, Mg dan Zn dalam minyak lumas dapat bereaksi dengan asam sulfat membentuk garam sulfat.Besarnya kandungan abu sulfat dibatasi dengan nilai minimum. Pengujian kandungan abu sulfat ini dilakukan dengan metode ASTM D 874 dengan satuan % massa.

2.2.9 Kandungan Logam Ca, Mg, Zn dan P

- logam Ca (Kalsium) berasal dari senyawa deterjen yang berfungsi untuk menetralisir asam yang terjadi dari hasil pembakaran serta mencegah atau membersihkan kotoran yang menempel pada mesin.

- logam Mg (Magnesium) berfungsi sama seperti Ca, tetapi dapat juga sebagai dispersan yang berfungsi untuk mendispersikan kotoran agar tidak menggumpal.

- logam Zn (Seng) berasal dari senyawa aditif yang berfungsi sebagai anti oksidasi dan anti keausan.

Kandungan logam di atas dapat diketahui kadarnya dengan menggunakan alat uji AAS (Spektrofotometer Serapan Atom).Karakteristik kandungan logam minyak lumas dibatasi dengan nilai minimum. Satuan yang digunakan adalah % massa.

2.2.10 Sifat Pembusaan atau Tendensi/Stabilitas

Karakteristik sifat pembusaan yaitu kecenderungan atau stabilitas pembusaan minyak lumas.Sifat pembusaan ini diuji dengan menggunakan metode ASTM D 892 yaitu untuk Seq.I pada suhu 24o C, Seq. II pada suhu 94o C, Seq. III kembali pada suhu 24o C. Nilainya dibatasi dengan nilai maksimum.Tingginya pembusaan dapat menyebabkan aliran minyak lumas terganggu sehingga jumlah pelumas yang harus dipompa atau berada pada tempat yang dilumasi berkurang. Keadaan ini dapat menyebabkan pelumasan menjadi tidak sempurna dan akan timbul keausan pada pemukaan logam. Satuan yang digunakan adalah ml (mililiter) busa.

2.2.11 Sifat Pembusaan Suhu Tinggi

Dengan semakin canggihnya desain mesin bensin pada saat sekarang ini, maka sifat pembusaan pada suhu tinggi (150oC) juga perlu dibatasi dengan maksud agar

minyak lumas yang berfungsi untuk melumasi mesin tidak terganggu.Pengujiannya dilakukan dengan metode ASTM D 6082 dan nilainya dibatasi dengan nilai maksimum.

2.2.12 Sifat Penguapan (volatilitas)

2.2.13 Stabilitas Shear

Shear pada minyak lumas adalah pergeseran lapisan film minyak lumas antara 2

permukaan logam disertai beban tinggi secara terus-menerus yang dapat

merusak struktur molekul minyak lumas. Kerusakan molekul ini akan

menurunkan tingkat viskositas yang menyebabkan ketidakmampuan minyak

lumas membentuk lapisan film. Hal tersebut menunjukkan bahwa pelumasan

gagal.

2.3 Unjuk Kerja Minyak Lumas

Pengujian unjuk kerja minyak lumas untuk mendapatkan API SERVICE (Standar mutu) yang diinginkan.Pengujian unjuk kerja mesin lumas menggunakan mesin uji dimana kondisinya meniru pembebanan pada minyak lumas jika digunakan pada kendaraan yang berjalan.Tetapi karena waktu uji pada mesin uji lebih pendek dari kendaraan yang berjalan maka dibuat kondisi uji pada mesin uji lebih keras atau berat.Salah satu metode yang digunakan adalah SL P 22.Metode uji ini adalah untuk menguji minyak lumas karter terhadap sifat oksidasi pada suhu tinggi dengan mesin CLR L-38.

2.4 API Service

API Service adalah grade unjuk kerja minyak lumas sesuai yang ditentukan oleh American Petroleum Institute, misalnya API Service SE, SF, SG, SH, SJ, CC, CD, CF, dll. Huruf awal “ S “ misalnya pada API service SE berarti untuk pemakaian mesin Spark ignition (mesin bensin). Dan huruf dibelakangnya “E“ adalah grade unjuk kerjanya. Makin tinggi huruf belakangnya, makin tinggi unjuk kerjanya. Huruf awal “C“ misalnya pada API service CD untuk pemakaian mesin Diesel (Compression Ignition) dan huruf dibelakangnya adalah grade unjuk kerjanya.

2.5 Tribologi

1967.Tribologi diambil dari istilah Yunani, “tribos” yang berarti gesekan atau geseran.

Keausan adalah penyebab utama kerusakan material dan menurunnya unjuk kerja mekanikalnya. Penurunan laju keausan akan menghemat beberapa aspek terutama biaya penggantian komponen mesin, biaya overhaul, dan terhentinya mesin saat overhaul. Gesekan secara prinsip merupakan penyebab keausan dan kehilangan energi.Penghematan yang didapat berhubungan dengan perbaikan terhadap kontrol gesekan.Saat ini di seluruh dunia, diperkirakan sepertiga energi dunia yang digunakan untuk mengatasi gesekan dari berbagai macam bentuk gesekan. Pelumasan adalah cara yang efektif untuk menurunkan gesekan dan keausan.

2.5.1 Gesekan

Penjelasan mengenai gesekan sebagai penyebab keausan dan hilangnya energi selalu memiliki masalah yang siginifikan akibat kompleksisitas sistem tribologikal.Tidak ada rujukan internasional yang diacu.Pada paparan ini, gesekan dideskripsikan berdasarkan tipe dan kombinasi antara gesekan dan kondisi pelumasan.

Gesekan adalah gaya mekanikal yang berlawanan dengan pergerakan (gesekan dinamik dan kinetik) atau menghambat pergerakan (gesekan statik) antara permukaan gelincir atau gelinding. Tipe gesekan seperti ini disebut gesekan eksternal.Gesekan antar molekul pelumas yang berkaitan erat dengan karakteristik viskositasnya menyebabkan adanya gesekan internal.

Gesekan adalah hambatan untuk menggelincir antara satu benda padat dengan benda padat lainnya. Gesekan tinggi misalnya antara ban dan jalan raya (koefisien friksi antara 0,5 s/d 1,2), antara bagian mekanikal yang dibaut, dan lain sebagainya. Gesekan rendah misalnya antara bagian gelincir sistem hard disk komputer, mesin, engsel pintu dan lain-lain.

karakteristik intrinsik material dan bahwa gaya gesekan selalu sebanding dengan beban yang diaplikasikan. Belakangan memang benar mengerucut ke beban yang diaplikasikan tetapi tidak secara umum benar. Sebagai contoh, hambatan gelincir telah diukur saat tidak ada beban eksternal yang diaplikasikan seperti pada permukaan logam bersih akibat ditarik hanya oleh ikatan atom dan dua permukaan yang dibasahi ditarik oleh gaya meniskus.

Ada beberapa jenis tipe gesekan diantaranya adalah gesekan gelincir (rolling friction), gesekan gelinding (rollling friction), gesekan statik (static friction), gesekan kinetik (kinetic friction), stick-slip dan lain-lain.Gesekan gelincir diakibatkan murni oleh gerakan gelincir tanpa ada gerakan menggelinding atau berputar. Perbandingan antara gaya normal dengan gaya gesekan sering digunakan pada kondisi kering dan boundary lubrication, tetapi tidak berlaku untuk kondisi hydrodynamic lubrication.Gesekan gelinding ditimbulkan oleh kontak gelinding.Pada bantalan gelinding, gesekan gelinding terutama terjadi pada elemen gelinding dan relnya, sementara gesekan gelincir terjadi pada elemen gelinding dan rumah bantalannya.Koefisien gesekan statik didefinisikan sebagai koefisien gesekan yang berhubungan dengan gaya maksimum yang dibutuhkan untuk memulai gerakan makroskopis antara dua benda.Gesekan kinetik berbeda dengan gesekan statik karena adanya gerakan relatif.Koefisien gesekan kinetik sering disebut dengan koefisen gesekan dinamik yang biasanya lebih rendah dibanding koefsien gesek statik.

2.5.2 Pelumasan

pelumasan yang efektif. Sebagai contoh, lapisan gas cocok untuk tegangan titik kontak rendah sementara lapisan padat biasanya untuk titik kontak dengan kecepatan geser rendah.

Tipe pelumasan secara garis besar terbagi menjadi empat tipe, yaitu

boundary lubrication, mixed-film lubrication, hydrodynamic lubrication, dan elasto-hydrodinamic lubrication.

Pada tipe boundary lubrication, biasanya terjadi pada beban yang jauh lebih besar dibanding viskositas dan kecepatannya, sehingga antar komponen bergerak di atas asperitisnya.Level gesekan pada tipe ini tinggi dan untuk melindungi komponen yang dilumasi, digunakan aditif tekanan ekstrim pada pelumasnya. Ketebalan lapisan pelumas bisa diasumsikan sangat tipis atau tidak mungkin bisa memisahkan antar kedua permukaan.Ketinggian lapisan pelumas sangat rendah dibanding ketinggian asperitis.

Pada tipe hydrodynamic lubrication yang disebut juga full-film

lubrication, kedua permukaan terpisah sempurna oleh lapisan pelumasnya.Jika yang memisahkan kedua permukaan berbentuk gas, maka disebut dengan gas lubrication.Pada tipe pelumasan ini beban biasanya pada level rendah dibanding viskositas dan kecepatan, serta level gesekannya rendah. Ketinggian lapisan pelumas sangat rendah dibanding ketinggian asperitis.

Tipeelasto-hydrodynamic lubricationadalah bentukhydrodynamic lubricationyang terjadi pada kecepatan tinggi sehingga menyebabkan terjadinya deformasi elastis dari permukaan material yang dilumasi. Laju keausan tipe pelumasan ini sangat rendah karena lapisan pelumas cukup tebal dan bekerja sangat efektif memisahkan antar kedua permukaan, selain itu level gesekannya juga biasanya lebih rendah dibanding tipehydrodynamic lubrication.

Tipemixed-film lubricationmerupakan kombinasi antaraboundary lubricationdan hydrodynamic lubrication.Pada komponen dengan tipe

hydrodynamic lubrication, pada saat awal dihidupkan atau sesaat sebelum dimatikan memiliki tipe mixed-film lubrication.

Keausan dapat didefinisikan sebagai hilangnya material dari permukaan akibat interaksi antar permukaan yang saling bersentuhan.Hampir semua mesin kehilangan durabilitas dan reliabilitasnya akibat keausan. Keausan akibat hilangnya material disebabkan antara lain akibat pemisahan secara fisik akibat mikro-fraktur, pelarutan secara kimiawi, atau pelelehan pada titik kontak.

Ada beberapa tipe keausan yaitu adesif, abrasif, fatik, dan korosif. Mode keausan yang dominan ada kemungkinan berubah dari mode satu ke mode lainnya akibat adanya perubahan sifat-sifat permukaan material dan respon dinamik permukaan yang disebabkan gesekan, pemanasan, pembentukan lapisan secara kimiawi dan keausan.

Jika kontak antar-muka antara dua permukaan pada kontak plastik yang memiliki ikatan adesif yang kuat untuk melawan geseran relatif maka deformasi plastik yang besar akan terjadi sehingga menyebabkan dislokasi pada daerah yang terkena tekanan dan geseran. Akibat deformasi yang besar sehingga retak timbul dan merambat yang diakibatkan kombinasi antar mode perpatahan tarik dan geser.Saat retakan mencapai kontak antar-muka, partikel keausan terbentuk dan tranfer adesif terjadi seutuhnya.Keausan adesif terjadi saat adanya ikatan adesif yang kuat pada kontak antar-muka.Keausan adesif terjadi pada saat kecepatan, temperatur dan beban menyebabkan logam dengan logam saling bergesekan pada ujung permukaan kasarnya (asperitis). Hal ini biasa terjadi pada pelumasan tipe boundary dan mixed film. Awalnya terjadi ikatan antar permukaan material akibat gaya adesi, kemudian sebagian material yang saling berikatan ini tercabut dari material induknya setelah dikenakan gaya geser.

keausan.Pada keausan adesif dan abrasif tidak diperlukan adanya siklus kontak untuk menyebabkan keausan.

Ketika geseran terjadi pada, terutama pada cairan korosif atau gas, produk reaksi terbentuk pada perumukaan terutama interaksi secara kimiawi atau elektrokimiawi. Jika produk reaksi menempel kuat pada permukaan dan berperilaku seperti material bongkahannya, mekanisme keausannya hampir sama dengan material bongkahannya. Tetapi pada beberapa kasus, produk reaksi yang demikian berperilakusangat berbeda dengan material bongkahannya, sehingga mode keausannya sedikit berbeda dengan material bongkahannya dan didominasi produk reaksi antar material padat dengan lingkungan yang korosif.Keausan korosif adalah keausan tribochemicalyang dipercepat oleh lingkungan korosif.

Pada keausan korosif, reaksi tribochemical membentuk lapisan reaksi pada permukaan. Pada saat yang sama, lapisan ini dihilangkan oleh gesekan. Oleh karena itu, laju pertumbuhan relatif dan laju penghilangan menentukan laju keausan dari lapisan reaksi yang berefek pada material bongkahannya, sehingga model laju pertumbuhan lapisan dan laju penghilangan menjadi sangat penting.

Keempat mode keausan yang disebutkan di atas secara skematis ditampilkan pada Gambar 2.3.

(a) Keausan adesif (b) Keausan abrasif

(c) Keausan fatik (d) keausan korosif Gambar2.1Jenis mode keausan(Keneth, C. L. 2001)

2.6 Karakteristik Bahan

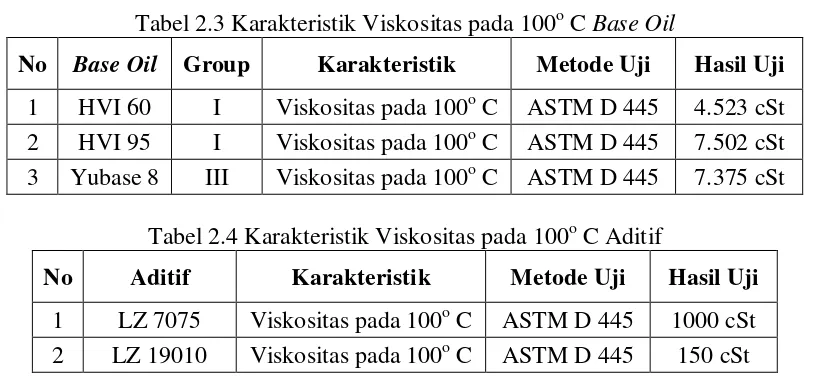

Tabel 2.3 Karakteristik Viskositas pada 100o

No

C Base Oil

Base Oil Group Karakteristik Metode Uji Hasil Uji 1 HVI 60 I Viskositas pada 100o C ASTM D 445 4.523 cSt

2 HVI 95 I Viskositas pada 100o C ASTM D 445 7.502 cSt 3 Yubase 8 III Viskositas pada 100o C ASTM D 445 7.375 cSt

Tabel 2.4 Karakteristik Viskositas pada 100o

No

C Aditif

Aditif Karakteristik Metode Uji Hasil Uji 1 LZ 7075 Viskositas pada 100o C ASTM D 445 1000 cSt 2 LZ 19010 Viskositas pada 100o C ASTM D 445 150 cSt

Tabel 2.5 Karakteristik aditif nano MoS2

No

(Aditif nano pemodifikasi gesekan)

Karakteristik Nilai

1 Purity 99.0 %

2 APS 90 nm

3 SSA 35 m2/g

4 Morphology Nearly spherical

5 Bulk Density ~0.78 g/cm3

6 True Density 5.06 g/cm3

Tabel 2.6 Karakteristik surfaktan SDS(Sodium Dodecyl Sulfate)

No Karakteristik Nilai

1 Massa molar 288.38 g mol−1

2 Densitas 1.01 g/cm³