PROSES PRODUKSI GLUCOSE DEXTROSE

EQUIVALENT (DE) 18 SEBAGAI BAHAN

PEMBUATAN MALTODEKSTRIN PT. SORINI

AGRO ASIA CORPORINDO TBK SERANG,

BANTEN

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

YOHANES BOSKO DENNY ARYO NUGROHO NIM : 16.I1.0114

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

perlindungan-Nya sehingga laporan kerja praktek dengan judul “Proses Produksi

Glucose dengan Dextrose Equivalent (DE) 18 Sebagai Bahan Pembuatan Maltodekstrin

PT. Sorini Agro Asia Corporindo Tbk Serang, Banten” dapat diselesaikan dengan tepat waktu. Penyelesaian laporan ini bertujuan untuk memenuhi syarat kelulusan mata kuliah Kerja Praktek dan untuk memperoleh gelar Sarjana Teknologi Pangan Universitas Katolik Soegijapranata Semarang. Kerja praktek ini dilakukan dengan harapan agar menambah wawasan dan pengetahuan dari penulis akan dunia kerja sehingga dapat diterapkan ketika penulis sudah memasuki dunia kerja nantinya.

Laporan ini dapat diselesaikan dengan tepat waktu dikarenakan adanya dukungan, bimbingan dan doa dari berbagai pihak yang berperan langsung maupun tidak langsung. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Tuhan Yesus yang selalu menyertai serta membimbing penulis selama melakukan kegiatan kerja praktek di PT. Sorini Agro Asia Corporindo, sehingga laporan kerja praktek penulis dapat diselesaikan dengan baik dan tepat waktu.

2. Keluarga yang selalu memberikan motivasi dan mendoakan penulis sehingga laporan kerja praktek dapat diselesaikan.

3. Bapak Dr. R. Probo Y. Nugrahedi, S.TP., M.Sc. selaku Dekan Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang yang telah memberikan ijin untuk melakukan kerja praktek.

4. Ibu Meiliana, S.Gz selaku Koordinator mata kuliah Kerja Praktek Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang atas izin yang diberikan sehingga dapat melangsungkan kerja praktek.

5. Ibu Dr. Ir. Ch. Retnaningsih, MP. selaku dosen pembimbing yang telah membimbing dan memberikan berbagai masukan serta dukungan moral kepada penulis sehingga kerja praktek dan laporan ini dapat diselesaikan dengan baik. 6. Bapak Ismanto Siringo Ringo selaku Manufacturing Technologist PT. Sorini Agro

Asia Corporindo serta sebagai pembimbing lapangan dari PT. Sorini Agro Asia Corporindo yang telah menerima, membimbing, memberikan arahan serta membantu penulis sehingga dapat melakukan kerja praktek dengan baik

iii

7. Seluruh karyawan bagian produksi dan QC yang sudah banyak membantu memberikan banyak pengetahuan baru, informasi dan saran kepada penulis selama melaksanakan kerja praktek dan pembuatan laporan kerja praktek.

8. Christopher Halim selaku rekan kerja selama pelaksanaan kerja praktek di PT. Sorini Agro Asia Corporindo yang telah membantu dalam segala hal sehingga kerja praktek dapat terlaksana dengan baik.

Semoga dengan dibuatnya laporan kerja praktek ini dapat memberikan manfaat dan informasi baru bagi para pembaca, khususnya bagi mahasiswa/i Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata Semarang. Akan tetapi penulis juga menyadari apabila selama penulisan dan penyusunan laporan kerja praktek ini masih jauh dari kesempurnaan. oleh karena itu, penulis memohon maaf apabila ada salah kata dalam pembuatan laporan kerja praktek. Penulis juga sangat mengharapkan adanya kritik dan sara dari pembaca. Terima kasih.

Semarang, 13 Mei 2019

iv

HALAMAN PENGESAHAN ... Error! Bookmark not defined.

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

DAFTAR LAMPIRAN ... vii

1. PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Tujuan ... 2

2. PROFIL PERUSAHAAN ... 3

2.1. Visi dan Misi Perusahaan ... 3

2.2. Sejarah dan Perkembangan Perusahaan ... 3

2.3. Lokasi danTata Letak Perusahaan ... 4

2.4. Struktur dan Manajemen Perusahaan... 5

2.5. Ketenagakerjaan ... 9

2.6. Kapasitas Produksi ... 11

2.7. Pemasaran ... 11

3. SPESIFIKASI PRODUK ... 12

3.1. Bahan Baku ... 12

3.1.1. Bahan Baku Utama (Starch) ... 12

3.1.2. Bahan Baku Tambahan ... 12

3.2. Jenis Produk ... 14 3.2.1. Sirup Glukosa ... 14 3.2.2. Maltodekstrin ... 16 4. PROSES PRODUKSI ... 17 4.1. Persiapan slurry ... 17 4.2. Likuifikasi ... 17 4.3. Sakarifikasi ... 17 4.4. Filtrasi ... 17 4.5. Evaporasi ... 18 4.6. Storage Tank ... 18 4.7. Blending Tank ... 18

v

4.8. Load Out ... 18

5. PROSES PRODUKSI GLUCOSE DE 18 SEBAGAI BAHAN PEMBUATAN MALTODEKSTRIN PT. SORINI AGRO ASIA CORPORINDO ... 19

5.1. Latar Belakang ... 19

5.2. Tujuan ... 20

5.3. Metode ... 20

5.4. Hasil ... 20

5.5. Pembahasan ... 21

6. KESIMPULAN DAN SARAN ... 29

6.1. Kesimpulan ... 29

6.2. Saran ... 29

7. DAFTAR PUSTAKA ... 30

8. LAMPIRAN ... 32

8.1.Denah Lokasi PT. Sorini Agro Asia Corporindo Tbk ... 32

vi

Gambar 2. Bagan Struktur dan Manajemen PT. Sorini Agro Asia Corporindo ... 5

Gambar 3. Liquid Glucose... 15

Gambar 4. Bubuk Maltodekstrin ... 16

Gambar 5. Struktur Amilosa dan Amilopektin ... 21

Gambar 6. Tanki Sakarifikasi ... 24

Gambar 7. Rotary Drum Filter ... 25

vii

DAFTAR LAMPIRAN

1

1. PENDAHULUAN

1.1. Latar Belakang

Pangan merupakan salah satu bidang yang sekarang ini sedang mengalami perkembangan yang sangat pesat. Sehingga dengan adanya perkembangan ini akan mendorong industri pangan untuk selalu melakukan inovasi guna memenuhi kebutuhan masyarakat serta memberikan produk pangan yang aman, bernutrisi dan berkualitas. Mahasiswa/i yang sedang menekuni perkuliahan yang berkaitan dengan pangan juga dituntut untuk mengikuti perkembangan di bidang pangan, baik secara ilmu pengetahuan maupun kebutuhan pangan yang ada di masyarakat. Sebagai bekal ketika bekerja di industri maupun perusahaan lain yang berkaitan dengan pangan, maka kami diberikan ilmu pengetahui seputar bidang pangan melalui kegiatan selama perkuliahan. Meskipun demikian, kami menyadari bahwa dengan teori saja tidak akan cukup, sehingga dibutuhkan adanya pengalaman nyata dalam bekerja di industri atau perusahaan yang berkaitan dengan pangan untuk menerapkan teori-teori yang telah kami peroleh selama perkuliahan. Adapun kegiatan untuk memperoleh pengalaman nyata dalam bekerja disebut sebagai Kerja Praktek.

Kerja Praktek (KP) adalah salah satu kegiatan yang diadakan oleh Program Studi Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata supaya mahasiswa dapat merasakan langsung pengalaman bekerja dalam industri pangan. Melalui kegiatan Kerja Praktek, mahasiswa diberi gambaran mengenai situasi nyata dunia kerja terutama di industri pangan, menambah pengalaman dan pengetahuan dari praktisi secara langsung, serta dapat menerapkan hard skill serta soft skill yang diperoleh selama perkuliahan. Oleh karena itu, kami sebagai mahasiswa Program Studi Teknologi Pangan Fakultas Teknologi Pertanian Universitas Katolik Soegijapranata ingin mengajukan proposal kepada PT. Sorini Agro Asia Corporindo Tbk.

PT. Sorini Agro Asia Corporindo Tbk merupakan perusahaan yang bergerak di bidang pangan sebagai produsen pemanis berupa glucose dan maltodextrin. Glucose dan

maltodextrin merupakan bahan tambahan pangan yang berfungsi sebagai pemanis

membutuhkan pengolahan lebih lanjut sebelum dapat digunakan sehingga glucose dan

maltodextrin yang dihasilkan menyasar konsumen berupa perusahaan-perusahaan yang

memproduksi baik makanan dan minuman. Beberapa konsumen dari PT. Sorini Agro Asia Corporindo adalah PT. Unilever Indonesia Tbk, PT. Lautan Natural Krimerindo, PT. Ceres, PT. Gunacipta Multirasa dan masih banyak perusahaan lain yang menggunakan glucose dan maltodextrin sebagai bahan baku produk yang akan dihasilkan. Kami berharap dengan melakukan kereja praktek secara langsung di PT. Sorini Agro Asia Corporindo, kami dapat belajar bagaimana proses pengolahan glucose sehingga dihasilkan produk dengan kualitas yang tinggi dan dapat memenuhi kebutuhan konsumen.

1.2. Tujuan

Tujuan dari Kerja Praktek yaitu:

1. Menerapkan pengetahuan dasar yang telah didapatkan selama perkuliahan; 2. Memiliki kemampuan praktek langsung di lapangan;

3. Mendapatkan gambaran mengenai dunia kerja industri pangan;

4. Mengetahui proses-proses yang berlangsung dalam kegiatan produksi, masalah yang timbul di lapangan dan berusaha mencari penyelesaian atau solusi yang tepat untuk permasalahan tersebut.

3

2. PROFIL PERUSAHAAN

2.1. Visi dan Misi Perusahaan

PT. Sorini Agro Asia Corporindo Tbk memiliki visi menjadi mitra pilihan pelanggan dalam menyediakan produk dan solusi di bidang pemanis buatan dan produk turunan pati. Misi PT. Sorini Agro Asia Corporindo Tbk yakni menghasilkan nilai tambah bagi para pemangku kepentingan yang diukur secara kinerja dengan melibatkan karyawan, kepuasan pelanggan, masyarakat, dan juga menghasilkan pertumbuhan yang menguntungkan (Annual Report PT. Sorini Agro Asia Corporindo, 2013).

2.2. Sejarah dan Perkembangan Perusahaan

PT. Cargill Foods merupakan perusahaan yang menawarkan berbagai produk makanan, pertanian serta industri yang tersebar di seluruh dunia. Bersama dengan petani,pelanggan, pemerintah dan masyarakat. PT. Cargill Foods membantu masyarakat tumbuh dengan menerapkan wawasan dan pengalamannya selama hampir 150 tahun. Perusahaan ini pertama kali didirikan oleh William W. Cargill di Conover, Lowa. Cargill telah memiliki 155.000 pegawai di 70 negara yang berkomitmen untuk menyediakan pangan bagi dunia dengan cara yang bertanggung jawab, mengurangi dampak lingkungan dan memajukan masyarakat disekitar lingkungan Cargill.

PT. Cargill Foods Indonesia pertama kali beridiri di Indonesia pada tahun 1974 dengan membuka pabrik pengolahan pakan di Bogor, Jawa Barat. Saat ini PT. Cargill Foods Indonesia memiliki kantor pusat di Jakarta dan memiliki lebih dari 19.000 karyawan.Walaupun memiliki kantor pusat di Jakarta, perusahaan ini juga memiliki kantor serta pabrik yang aktif berproduksi serta fasilitas yang tersebar luas di seluruh Indonesia. Cakupan operasi PT. Cargill Foods Indonesia yang luas terdiri dari pengadaan barang, pemrosesan bahan baku, penanganan produk jadi, hingga pengiriman dan pemasaran bermacam-macam produk pertanian, pangan serta energi juga layanan terkait yang meliputi pemanis berbahan dasar pati, nutrisi untuk hewan, kakao dan cokelat, biji-bijian serta biji minyak, minyak kelapa sawit, protein serta solosi minyak makanan global.

Pada tanggal 28 Januari 2011, PT. Cargill Foods Indonesia mengambil akuisisi saham mayoritas di PT. Sorini Agro Asia Corporindo. Sehingga dengan adanya transaksi tersebut, Sorini kini menjadi entitas anak dari PT. Cargill Foods. Dengan adanya jaringan internasional serta akses pengetahuan dan keahlian teknis grup perusahaannya, PT. Sorini Agro Asia Corporindo terus beraspirasi untuk memberikan teladan di kalangan praktisi industri dengan fokusnya padakeselamatan dan lingkungan, masyarakat dan tata kelola perusahaan yang baik.

PT. Sorini Agro Asia Corporindo Tbk merupakan produsen sorbitol terkemuka di dunia. Perusahaan ini didirikan pertama kali di Surabaya, Jawa Timur dengan Akta Notaris Sastra Kosasih, SH,No 11, tanggal 7 Februari 1983 diubah dan/atau disesuaikan dengan Akta Perubahan Anggaran Dasar Terakhir No. 17, tanggal 22 Oktober 2010 oleh Notaris DR. A. Partomuan Pohan, SH., LLM dan kini mengoperasikan beberapa pabrik pemanis dan starch yang terletak di Jawa Timur, Lampung serta Serang.

PT. Sorini Agro Asia Corporindo Tbk yang terletak di Kawasan Industri Modern Cikande, Serang merupakan pabrik produksi pemanis yang berdiri pada tahun 2016. Pabrik ini merupakan produsen pemanis berupa sirup glukosa (Glucose cair) serta

maltodextrin. Kedua produk tersebut merupakan produk yang dihasilkan dari turunan

pati dan merupakan bahan baku penting dalam proses produksi barang-barang konsumsi mulai dari makanan, minuman sampai kosmetik dan obat-obatan. Selain melakukan penjualan produk di pasar Indonesia yang sangat dinamis, Sorini juga memasok produk ke pelanggan-pelanggan multi nasional di lebih dari 70 negara di seluruh dunia.

2.3. Lokasi danTata Letak Perusahaan

PT. Sorini Agro Asia Corporindo Serang terletak di Jalan Raya Jakarta - Serang Km 68, Kawasan Industri Modern Cikande, Jl. Modern Industri VI Kav 2-4, Cikande-Serang, 42156, Banten, Indonesia. Denah Lokasi PT. Sorini Agro Asia Corporindo dapat dilihat pada Gambar 1.

5

Gambar 1. Lokasi PT. Sorini Agro Asia Corporindo

(sumber: Google Maps)

2.4. Struktur dan Manajemen Perusahaan

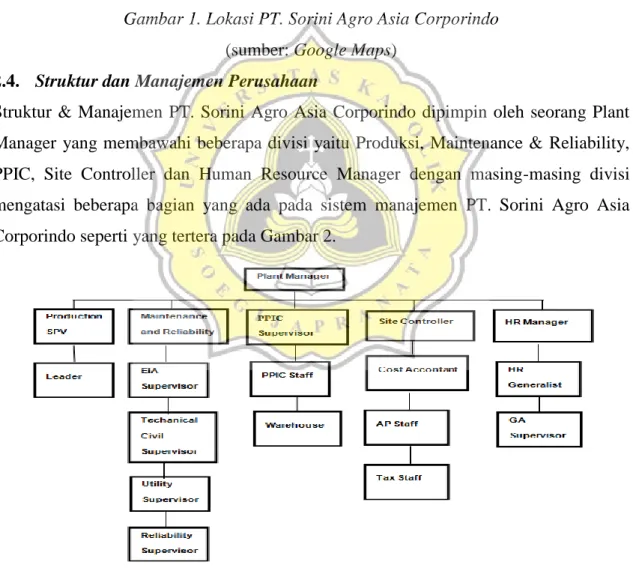

Struktur & Manajemen PT. Sorini Agro Asia Corporindo dipimpin oleh seorang Plant Manager yang membawahi beberapa divisi yaitu Produksi, Maintenance & Reliability, PPIC, Site Controller dan Human Resource Manager dengan masing-masing divisi mengatasi beberapa bagian yang ada pada sistem manajemen PT. Sorini Agro Asia Corporindo seperti yang tertera pada Gambar 2.

Gambar 2. Bagan Struktur dan Manajemen PT. Sorini Agro Asia Corporindo

Masing-masing divisi memiliki tugas dan wewenangnya masing-masing. Tugas dan wewenang setiap divisi adalah sebagai berikut:

PLANT MANAGER

1. Mengontrol kinerja manajer.

2. Bertanggung jawab atas keseluruhan pabrik.

PRODUCTION SUPERVISOR

1. Melakukan perencanaan terhadap pengadaan barang dan permintaan untuk kebutuhan produksi

2. Mengatur dan mengkoordinasikan semua tugas koordinator produksi (asisten apoteker) sehingga produksi sesuai rencana kerja dan sesuai prosedur yang berlaku secara aman, berdaya guna (efektif) dan berhasil guna (efisien). 3. Mengatur serta mengawasi pelaksanaan tahapan-tahapan dalam proses

produksi serta melakukan penjaminan agar pembuatan produk sesuai dengan prosedur pengolahan dan pengemasan batch (batch record).

LEADER

1. Memberikan dorongan kepada bawahan agar bekerja dengan giat. 2. Melakukan pembinaan kepada bawahan agar dapat bertanggung jawab

terhadap tugas masing-masing.

3. Melakukan pembinaan kepada bawahan supaya bekerja lebih efektif dan efisien.

MAINTENANCE AND RELIABILITY

1. Maintenance manager mempunyai peran dan tanggung jawab untuk merawat dan memelihara setiap mesin maupun peralatan yang digunakan selama proses produksi.

2. Maintenance manager mempunyai peran dan tanggung jawab untuk

mengatur setiap kegiatan perusahaan yang memiliki hubungan dengan perawatan segala sarana dan prasarana perusahaan.

7

EIA (ELECTRICAL INSTRUMENTATION AUTOMATIONS) SUPERVISOR

EIA Supervisor merupakan karyawan bawahan maintenance manager yang

memiliki peran dan tanggung jawab mengatur dan mengawasi keseluruhan kegiatan yang dilaksanakan oleh karyawan pada bagian mechanical supervisor serta workshop

supervisor.

TECHNICAL AND CIVIL SUPERVISOR

Civil Supervisor merupakan karyawan bawahan dari maintenance manager yang

memiliki tugas dan kewenangan untuk membimbing, mengawasi, memimpin, dan mengontrol pekerja dalam merawan dan memperbaiki sarana perusahaan.

PPIC (PRODUCTION PLANNING INVENTORY CONTROL) SUPERVISOR

1. Menerima pesanan dari divisi marketing serta merencanakan proses produksi sesuai pesanan divisi marketing.

2. Menyediakan contoh produk sesuai permintaan dari divisi marketing serta memantau proses pembuatan contoh produk.

3. Merencana pengadaan bahan yang berdasarkan forecast dari marketing melalui pemantauan stock barang yang akan diproduksi.

PPIC (PRODUCTION PLANNING INVENTORY CONTROL) STAFF

1. Memimpin serta bertanggung jawab terhadap kegiatan pekerjaan pada bagian PPIC dan bagian Gudang termasuk pengendalian persediaan bahan baku, pengendalian terhadap perencanaan produksi, serta kontrol pengiriman kepada konsumen.

2. Merencanakan kegiatan tahunan dan menentukan anggaran untuk basis

Departemen PPIC pada rencana bisnis perusahaan.

3. Membuat dan melaporan kegiatan perusahaan untuk kemudian disampaikan kepada Top Management saat Management Review bulanan.

WAREHOUSE

1. Mengurus sistem pengawasan terhadap arus dari logistik mulai dari penyimpanan, pengantaran yang strategis untuk material, bahan-bahan maupun suku cadang, serta barang jadi atau produk akhir sehingga dapat dimanfaatkan oleh organisasi yang terkait seperti perusahaan.

2. Melakukan pengelolaan serta perencanaan sistem operasi khusus bagi organisasi yang terkait sehingga mampu bekerja untuk mencapai tujuan yang telah ditetapkan oleh organisasi sehingga dapat memberikan manfaat secara maksimal dengan biaya seminimal mungkin.

SITE CONTROLLER

1. Melakukan pengarahan serta memberikan instruksi bagi para pelaksana sehingga dapat melaksanakan proyek dengan cara lisan maupun dibukukan secara khusus.

2. Melakukan kontrol terhadap pelaksanaan pekerjaan sesuai dengan yang telah ditetapkan oleh berusahaan baik segi teknis, kualitas sebuah pekerjaan, maupun penjadwalannya.

3. Melakukan kontrol terhadap disiplin kerja setiap pelaksana proyek, mandor maupun tenaga kerja berdasarkan tugas, kewajiban serta kewenangan masing-masing bagian.

COST ACCOUNT

1. Bertanggung jawab atas pengendalian biaya-biaya yang dikeluarkan oleh masing-masing departement.

2. Menyusun anggaran.

3. Mengecek harga barang di pasar dan menyetujui pembelian barang (bekerja sama dengan purchasing).

AP (ACCOUNT PAYABLE) STAFF

1. Menyiapkan ruang kerja dan peralatan kantor, memastikan ketersediaan ruangan kerja dan peralatan kantor sesuai dengan jenis pekerjaan dan jabatan.

9

2. Melakukan renovasi terhadap gedung kantor/kerja, untuk memastikan setiap gedung kantor siap untuk beroperasi.

3. Melaksanakan kegiatan dokumentasi, surat-menyurat serta pengarsipan, untuk memastikan bahwa dukungan administrasi bagi kelancaran kegiatan sudah terpenuhi.

TAX ACCOUNT

1. Merencanakan perpajakan agar tercapai optimalisasi pajak.

2. Berkoordinasi dengan perusahaan affiliasi serta bagian terkait dalam pelaksanakan hak dan kewajiban perpajakan.

3. Menyetujui laporan pajak secara akurat dan tepat waktu.

HR (HUMAN RESOURCE) MANAGER

1. Mengelola serta mengembangkan sumber daya manusia (SDM) termasuk dalam merencanakan, melaksanaan dan mengawasi sumber daya manusia dan pengembangan kualitas sumber daya manusia.

2. Membuat dan mengkaji sistem HR agar kegiatan perusahaan dapat berlangsung secara efektif dan efisien dengan menetapkan SOP, job

description, training and development system dll.

3. Melakukan rekrutmen karyawan, mulai dari mencari calon karyawan, wawancara hingga seleksi.

GA (GENERAL AFFAIR) SUPERVISOR

1. Merecanakan serta melaksanakan sistem pengelolaan kendaraan dinas. 2. Pengadaan kendaraan dinas.

2.5. Ketenagakerjaan

Pelaksanaan kerja di PT. Sorini Agro Asia Corporindo dibagi menjadi beberapa jam kerja. Pada dasarnya jumlah jam kerja karyawan office dan analis laboratorium mikrobiologi adalah sembilan jam per hari atau empat puluh lima jam per minggu dengan lima hari efektif kerja dalam satu minggu sedangkan untuk analis laboratorium

fisika, operator, maupun pihak ketiga adalah delapan jam kerja per hari atau empat puluh jam per minggu dengan waktu masuk setiap hari.

Untuk memenuhi aturan jam kerja tersebut, PT. Sorini Agro Asia Corporindo membagi karyawannya menjadi dua golongan, yaitu karyawan shift dan karyawan non-shift. Karyawan non-shift bekerja sembilan jam per hari mulai hari senin sampai dengan jumat dengan weaktu kerja dimulai pukul 08.00 WIB hingga 17.00 WIB. Sedangkan karyawan shift bekerja dengan pembagian tiga shift dimana shift 1 dimulai dari pukul 06.00 WIB hingga pukul 14.00 WIB, shift 2 dimulai pukul 14.00 WIB hingga 22.00 WIB, sedangkan shift 3 dimulai pada pukul 22.00 hingga 06.00 WIB setiap harinya.

Selain itu, karyawan di PT. Sorini Agro Asia Corporindo juga mendapat jaminan sosial dan kesejahteraan sebagai berikut:

1. Jaminan Kesehatan

Karyawan tetap PT. Sorini Agro Asia Corporindo diberikan layanan berupa jaminan kesehatan yaitu melalui dana khusus untuk pengobatan serta layanan

medical check up kesehatan sebulan sekali.

2. Pakaian Dinas

Karyawan tetap PT. Sorini Agro Asia Corporindo mendapatkan fasilitas pakaian dinas. Selain itu karyawan tetap juga mendapatkan pelayanan laundry setiap harinya sehingga pakaian yang digunakan dalam pabrik selalu bersih dan dicuci karena PT. Sorini Agro Asia Corporindo merupakan pabrik yang memproduksi

food product yang produknya juga digunakan untuk produk infant seperti susu,

makanan balita dan sebagainya.

3. Pelatihan Sumber Daya Manusia

Karyawan tetap PT. Sorini Agro Asia Corporindo rutin diberikan training setiap bulannya, mulai dari personal hygiene, fit and proper test training, training yang berkaitan dengan pekerjaan dan lain-lain sehingga SDM PT. Sorini Agro

11

Asia Corporindo termotivasi dan terus terceraskan sehingga operasional dapat berjalan dengan baik karena memiliki karyawan yang termotivasi untuk bekerja.

4. Alat Pelindung Diri (APD)

Karyawan tetap PT. Sorini Agro Asia Corporindo juga diberikan fasilitas berupa Alat Pelindung Diri yang sehari-hari digunakan di kawasan pabrik. APD yang diberikan meliputi Safety Glasses, Safety Helmet dan Safety Shoes. Dengan adanya fasilitas ini diharapkan para pekerja dapat terlindungi dari bahaya yang ada di pabrik.

2.6. Kapasitas Produksi

Proses produksi di PT. Sorini Agro Asia Corporindo akan menghasilkan produk sesuai dengan pesanan konsumen. Dalam 1 shift kerja, dapat menghasilkan produk mencapai 6 hingga 7 tangki sacchari dengan masing-masing tangki berukuran 20 m3. Ketika produk sudah mencapai sacchari kemudian akan dilanjutkan dengan filtrasi dan evaporasi hingga mencapai Final Storage yang memiliki ukuran 25m3.

2.7. Pemasaran

Produk Glucose dan Maltodextrin yang dihasilkan oleh PT. Sorini Agro Asia Corporindo dipasarkan dengan sistem PTP (Producer to Producer), dimana kedua produk yang dihasilakan oleh PT. Sorini Agro Asia Corporindo merupakan produk yang bersifat sebagai bahan baku. Konsumen yang menggunakan produk dari PT. Sorini Agro Asia Corporindo ini antara lain adalah PT. Unilever Indonesia, PT. LNK, PT. Ceres, PT. Gunacipta Multirasa dan lain-lain.

12

3.1. Bahan Baku

3.1.1. Bahan Baku Utama (Starch)

Bahan baku utama dalam proses produksi Glucose dan Maltodextrin adalah pati. Semua tanaman memiliki pati dengan ukuran dan sifat fisik yang berbeda-beda. Contohnya adalah pada pati jagung (corn starch) merupakan bahan baku utama yang sering digunakan oleh PT. Sorini Agro Asia Corporindo. Pati merupakan bahan baku dalam pembuatan produk dengan berat molekul yang rendah seperti glukosa/dekstrosa, maltose, maltotriosa dan dekstrin yang banyak digunakan pada industri pemanis, alkohol, tekstil dan juga pembuatan bir. Pada proses produksi turunan pati, diperlukan proses pemecahan pati menjadi karbohidrat atau yang disebut dengan proses hidrolisis pati. Menurut Suarni dkk (2013), pati tersusun paling sedikit oleh tiga komponen utama yaitu amilosa, amilopektin dan bahan antara seperti lipid dan protein. Komponen utama yang dibutuhkan oleh PT. Sorini Agro Asia Corporindo dalam menghasilkan produknya adalah amilosa dan amilopektin, sedangkan bahan antara seperti lipid dan protein pada proses produksi akan dihilangkan.

3.1.2. Bahan Baku Tambahan 3.1.2.1. Asam Klorida (HCl)

Asam klorida berperan sebagai bahan yang digunakan untuk regenerasi resin kation yang akan digunakan pada tahap Ion Exchange (Saroso, 2016). Resin kation memerlukan ion H+ untuk dapat menyerap mineral-mineral yang memiliki ion positif dalam bahan. Selain untuk regenereasi kation, HCl juga akan digunakan untuk proses inaktivasi enzim yang digunakan untuk hidrolisis pati dengan cara menurunkan pH yang dimiliki oleh produk.

3.1.2.2. Natrium Hidroksida (NaOH)-Liquid

Natrium Hidroksida memiliki fungsi untuk regenerasi resin anion sehingga resin akan kembali memiliki ion OH- yang akan menangkap mineral-mineral yang memiliki ion negative dalam bahan (Saroso, 2016).

13

3.1.2.3. Sodium Karbonat/Soda Ash (Na2CO3)

Sodium Karbonat atau disebut juga dengan Soda Ash berperan untuk menaikkan pH

slurry sebelum memasuki tahap likuifikasi (Damayanti et al., 2018). pH dari slurry awal

normalnya adalah 3 hingga 3,5 sedangkan dalam proses likuifikasi diperlukan pH 5-5,8 sehingga proses likuifikasi yang dibantu oleh enzim dapat berjalan dengan baik.

3.1.2.4. Natrium Metabisulphite

Natrium Metabisulphite (agen pensulfit) digunakan untuk mencegah proses browning atau pencoklatan pada produk (Fanaike, 2017). Pada proses produksi pemanis turunan pati, bahan yang digunakan mengandung senyawa PPO (Polyphenol Oxidase) dimana senyawa ini akan menghasilkan warna cokelat selama proses produksi berlangsung

3.1.2.5. Bubuk Karbon Aktif

Bubuk karbon aktif akan digunakan pada tahap filtrasi karbon untuk menyerap aroma dan menjernihkan warna dari bahan. Pada proses filtrasi, karbon aktif akan berfungsi sebagai penghilang bau, penyerap warna sekaligus zat purifikasi (Dahlan et al., 2013).

3.1.3. Bahan Baku Penolong 3.1.3.1. Enzim

Enzim merupakan senyawa protein yang memiliki fungsi sebagai katalis pada reaksi-reaksi kimia dalam organism hidup. Enzim banyak digunakan di berbagai bidang industry seperti makanan, minuman dan farmasi. Enzim yang digunakan dalam proses produksi glukosa di PT. Sorini Agro Asia Corporindo adalah enzim amylase. Amilase merupakan enzim yang berfungsi untuk katalis reaksi hidrolisis pati dan glikogen menjadi maltosa, maltotriosa, isomaltosa dan glukosa (Iswendi, 2009). antara lain adalah enzim α-amilase, fungal α-amilase, dan β-amilase. Masing-masing dari enzim tersebut akan berperan dalam proses produksi untuk menghidrolisis pati menjadi molekul-molekul karbohidrat. Enzim α-amilase termasuk ke dalam golongan enzim ekstraseluler yang bertugas untuk memotong ikatan 1,4-α-D-glikosidik antara monomer glukosa pada rantai linier dari amilosa (Wahyuni, 2015). Enzim β-amilase memiliki fungsi yang sama dengan enzim α-amilase namun proses pemotongannya sangat lambat

dan hanya memotong 2 gugus glukosa setiap potongannya. Proses pemotongan dilakukan satu-persatu dari ujung terluar amilosa atau amilo pectin dimulai dari gugus non reduksi (Ni’maturohmah & Yunianta, 2015).

3.1.3.2. Filter Aids

Filter aids merupakan mineral yang bersifat anorganik dan organik berserat (PT. Lautan Luas Tbk., 2005). Filter aid yang digunakan oleh PT. Sorini Agro Asia Corporindo merupakan filter aid yang berbentuk bubuk dan akan digunakan dalam proses filtrasi pada Rotary Drum Filter untuk memisahkan produk dengan material-material yang berukuran besar seperti lemak dan protein.

3.1.3.3. Resin Ion Exchange (Anion-Kation)

Resin Ion Exchange merupakan bahan yang digunakan untuk deionisasi atau demineralisasi sirup. Resin kation yang digunakan dalam proses Ion Exchange memiliki ion H+ yang akan menangkap mineral-mineral yang memiliki ion positif sedangkan resin anion memiliki ion OH- yang akan menangkap mineral-mineral yang memiliki ion negatif (Saroso, 2016).

3.2. Jenis Produk 3.2.1. Sirup Glukosa

Sirup glukosa merupakan salah satu bahan pemanis yang memiliki bentuk cair, tidak berbau, tidak berwarna dan dapat diproduksi dari bahan-bahan yang mengandung pati seperti tapioka, pati umbi, sagu dan pati jagung. Glukosa merupakan gula monosakarida dan merupakan salah satu sumber karbohidrat penting bagi hewan dan tumbuhan. PT. Sorini Agro Asia Corporindo sendiri lebih banyak menggunakan pati yang berasal dari tepung tapioka dan pati jagung. Contoh dari Liquid Glucose dapat dilihat pada Gambar 3 dibawah ini.

15

Gambar 3. Liquid Glucose

(sumber: dokumentasi pribadi)

Produksi sirup glukosa PT. Sorini Agro Asia Corporindo melalui beberapa tahap diantaranya adalah proses utama yang meliputi gelatinisasi, likuifikasi, sakarifikasi (Fridayani, 2006). Setelah itu dilakukan proses lanjutan berupa filtrasi dan evaporasi. Pada proses produksi sirup glukosa, pati yang terdapat pada tepung tapioka maupun pati jagung akan mengalami proses gelatinisasi akibat adanya penambahan air serta pemanasan, selanjutnya pati akan mengalami proses likuifikasi dan sakarifikasi yaitu hidroslisis secara enzimatis dengan dibantu oleh enzim α-amilase, fungal α-amilase, dan β-amilase sehingga akan terdegradasi menjadi molekul glukosa. Setelah proses hidrolisis akan dilakukan proses filtrasi guna memisahkan glukosa dengan makromolekul lain seperti lemak dan protein, serta memisahkan mineral-mineral yang terdapat pada bahan sebelumnya. Selanjutnya akan dilakukan proses pengentalan cairan glukosa hingga mencapai brix tertentu dengan berbagai Dextrose Equivalent (DE).

Sirup glukosa yang diproduksi oleh PT. Sorini Agro Asia Corporindo sendiri meliputi sirup glukosa dengan berbagai Dextrose Equivalent (DE) yaitu DE 12, DE 18, DE 25 dan DE 44. Selain sirup dengan DE tersebut, juga dapat dilakukan produksi untuk DE tertentu dengan cara mixing antar DE. Contohnya adalah DE 40 yang merupakan campuran DE 44 dengan DE 25. Sirup glukosa memiliki fungsi utama sebagai

sweetener, selain itu juga memiliki fungsi sebagai pengental, memperbaiki tekstur,

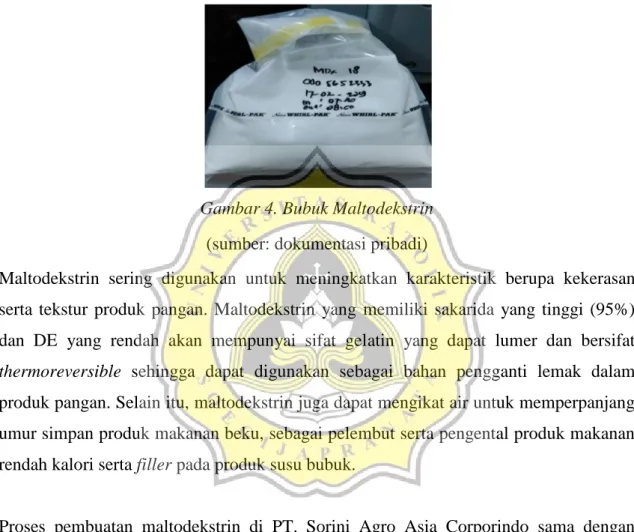

3.2.2. Maltodekstrin

Maltodekstrin merupakan salah satu produk turunan pati yang dihasilkan dari proses modifikasi enzimatis oleh enzim α-amilase yang memiliki nilai Dextrose Equivalent (DE) kurang dari 20 (Maulani dkk, 2012). Contoh dari maltodekstrin dapat dilihat pada gambar 4 dibawah ini.

Gambar 4. Bubuk Maltodekstrin

(sumber: dokumentasi pribadi)

Maltodekstrin sering digunakan untuk meningkatkan karakteristik berupa kekerasan serta tekstur produk pangan. Maltodekstrin yang memiliki sakarida yang tinggi (95%) dan DE yang rendah akan mempunyai sifat gelatin yang dapat lumer dan bersifat

thermoreversible sehingga dapat digunakan sebagai bahan pengganti lemak dalam

produk pangan. Selain itu, maltodekstrin juga dapat mengikat air untuk memperpanjang umur simpan produk makanan beku, sebagai pelembut serta pengental produk makanan rendah kalori serta filler pada produk susu bubuk.

Proses pembuatan maltodekstrin di PT. Sorini Agro Asia Corporindo sama dengan proses pembuatan sirup glukosa, hanya saja setelah itu dilanjutkan dengan melakukan pengeringan menggunakan spray dryer dengan bantuan kontak udara panas sehingga dapat mengurangi kadar air sehingga dihasilkan produk berupa maltodekstrin yang berbentuk bubuk. Secara fisik, maltodekstrin yang dihasilkan oleh PT. Sorini Agro Asia Corporindo berbentuk bubuk berwarna putih, bersifat larut dalam air, memiliki rasa tawar dan memiliki efek pencoklatan yang lebih rendah pada kondisi panas dibandingkan dengan sirup glukosa. Produk maltodekstrin yang dihasilkan merupakan produk infant grade, yaitu maltodekstrin yang digunakan sebagai bahan tambahan pangan untuk produk susu untuk bayi.

17

4. PROSES PRODUKSI

4.1. Persiapan slurry

Pada proses persiapan slurry, bahan berupa pati jagung maupun tepung tapioka yang sebelumnya disimpan pada warehouse dimasukkan ke dalam tank untuk kemudian dicampurkan dengan air sehiingga terbentuk slurry dengan baume 15-20. Selanjutnya

slurry yang sudah siap dilakukan penyesuaian pH dengan menambahkan soda ash

sehingga pH-nya mencapai 5-6 sehingga enzim yang menghidrolisis pati dapat bekerja secara maksimal.

4.2. Likuifikasi

Pada tahap likuifikasi, slurry yang sudah disiapkan sebelumnya akan dicairkan kembali sehingga memperoleh viskositas yang lebih rendah melalui proses hidrolisis pati menjadi molekul yang lebih sederhana dari oligosakarida dengan bantuan enzim α-amilase. Slurry kemudian dipanaskan dengan menggunakan jet cooker supaya mempercepat proses hidrolisis pati serta menginaktivasi enzim. Pada proses ini enzim α-amilase akan menghidrolisis pati dengan ikatan 1,4-α-D-glikosidik dari amilosa dan amilopektin menjadi molekul dengan berat molekul yang lebih kecil seperti glukosa, dekstrin, maltose dan oligosakarida sehingga viskositas larutan akan semakin rendah. Pada proses ini akan menghasilkan DE 10-20.

4.3. Sakarifikasi

Pada tahap sakarifikasi, hasil dari likuifikasi dimasukkan ke dalam tanki sakarifikasi untuk mengalami proses hidrolisis lanjutan. Hidrolisis ini akan menghasilkan larutan glukosa dengan DE yang lebih tinggi dengan menggunakan enzim tunggal seperti β-amilase dan fungal α-β-amilase. Kondisi kerja enzim ini dapat berjalan hingga suhu maksimal 60oC dan dilakukan homogenisasi enzim.

4.4. Filtrasi

Pada tahap filtrasi, hasil dari proses sakarifikasi masih mengandung berbagai macam pengotor seperti protein, lemak, asam lemak, fiber dan pati yang tidak ikut terhidrolisis oleh enzim α-amilase. Komponen pengotor tersebut kemudian akan dihilangkan supaya tidak memicu terjadinya reaksi maillard antara gula pereduksi dan asam amino dalam

sirup glukosa. Pemisahan tersebut dilakukan dengan menggunakan rotary drum filter dengan bantuan filter aids, kemudian dilanjutkan dengan proses Ion Exchange untuk menghilangkan mineral-mineral yang mengandung ion baik ion positif maupun ion negative dengan bantuan resin kation dan anion yang diaktivasi dengan menggunakan HCl (kation) dan NaOH (anion). Selanjutnya dilakukan filtrasi dengan fixed bed yang berisi karbon aktif untuk menyerap bau serta memperbaiki warna. Karbon kemudian dihialngkan menggunakan filter.

4.5. Evaporasi

Pada tahap evaporasi, sirup glukosa yang telah dipisahkan dari pengotor pada proses filtrasi kemudian dilakukan penguapan dengan evaporator. Proses evaporasi ini akan memekatkan glukosa hingga mencapai brix tertentu dengan bantuan uap panas dan tekanan.

4.6. Storage Tank

Sirup glukosa yang telah memiliki kepekatan yang tinggi kemudian disimpan sebelum memasuki blending tank untuk penyesuaian spesifikasi sesuai permintaan dari

pelanggan.

4.7. Blending Tank

Sirup glukosa yang sebelumnya disimpan kemudian dimasukkan ke dalam blending

tank dan dilakukan agitasi serta penyesuaian pH. Pada tanki ini juga dapat digunakan

untuk mencampurkan DE yang berbeda sehingga didapatkan produk sesuai DE yang diinginkan oleh konsumen.

4.8. Load Out

Sirup glukosa yang telah sesuai dengan permintaan konsumen kemudian siap dimasukkan ke dalam truk untuk kemudian didistribusikan ke konsumen.

19

5. PROSES PRODUKSI GLUCOSE DE 18 SEBAGAI BAHAN PEMBUATAN MALTODEKSTRIN PT. SORINI AGRO ASIA CORPORINDO

5.1. Latar Belakang

PT. Sorini Agro Asia Corporindo merupakan suatu perusahaan yang bergerak di bidang pangan yang mengolah dan memproduksi glukosa serta maltodekstrin. Perusahaan ini memproduksi produknya dengan menggunakan bahan baku berupa pati yang terkandung dalam tepung-tepungan maupun pati murni. Bahan sering digunakan oleh PT. Sorini Agro Asia Corporindo untuk memproduksi produknya adalah tepung tapioka dan pati jagung. Tingginya tingkat kebutuhan konsumen akan bahan tambahan pangan berupa pemanis menyebabkan PT. Sorini Agro Asia Corporindo terus berinovasi dalam memproduksi glukosa dan maltodekstrin. Salah satu produk glukosa yang banyak dibutuhkan oleh konsumen PT. Sorini Agro Asia Corporindo adalah produk dengan DE 18 dan DE 25. Hal ini disebabkan oleh rendahnya resiko terhadap penderita diabetes maupun bagi mereka yang mengalami masalah dengan metabolisme tubuh.

Dextrose Equivalent adalah satuan yang menunjukkan banyaknya gula pereduksi hasil

hidrolisis pati secara kimia maupun enzimatis yang terdapat dalam bahan berdasarkan berat keringnya (Anwar, 2002). Sehingga semakin rendah dextrose equivalent suatu pemanis, maka akan semakin rendah pula resikonya bagi penderita diabetes. Proses produksi glukosa yang dilakukan oleh PT. Sorini Agro Asia Corporindo meliputi beberapa tahap antara lain adalah starch slurry preparation, liquefaction,

saccharification, filtration dan evaporation. Masing-masing dari tahapan tersebut terdiri

dari beberapa proses yang bertujuan untuk menciptakan kondisi yang sesuai agar proses produksi glukosa dapat berjalan dengan baik. Sedangkan pada proses pembuatan maltodekstrin merupakan proses lanjutan dari produksi glukosa cair, yaitu dengan mengeringkan sirup glukosa dengan menggunakan spray dryer sehingga dihasilakan produk berupa bubuk maltodekstrin. Maltodekstrin yang dihasilkan oleh PT. Sorini Agro Asia Corporindo ini bersifat infant-grade dimana produk ini banyak digunakan oleh perusahaan-perusahaan yang memproduksi susu untuk bayi sehingga akan lebih aman untuk dikonsumsi sekaligus mengurangi resiko terkena diabetes.

5.2. Tujuan

Tujuan dilakukannya penelitian adalah untuk mengetahui bagaimana proses produksi glukosa cair DE 18 sebagai bahan pembuatan maltodekstrin dari PT. Sorini Agro Asia Corporindo, mengetahui apa saja kondisi yang terjadi selama proses produksi, serta mengetahui faktor yang berperan dalam proses produksi glukosa cair tersebut.

5.3. Metode

Metode yang dilakukan dalam penelitian ini adalah metode studi lapangan. Peneliti mempelajari dan mengumpulkan data mengenai proses produksi, melakukan wawancara terhadap beberapa pekerja yang berkaitan langsung dengan proses produksi maupun

Quality Control. Data yang telah dikumpulkan kemudian dibandingkan dengan teori

pustaka yang ada.

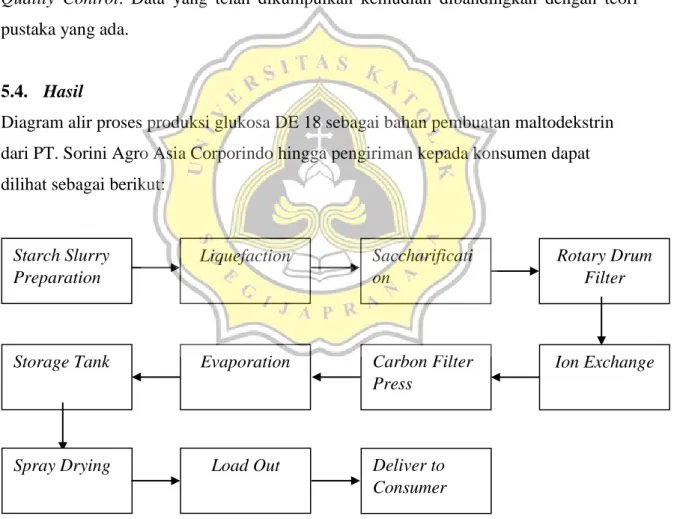

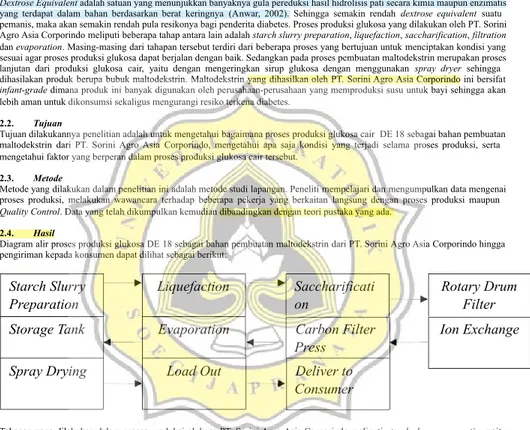

5.4. Hasil

Diagram alir proses produksi glukosa DE 18 sebagai bahan pembuatan maltodekstrin dari PT. Sorini Agro Asia Corporindo hingga pengiriman kepada konsumen dapat dilihat sebagai berikut:

Tahapan yang dilakukan dalam proses produksi glukosa PT. Sorini Agro Asia Corporindo meliputi starch slurry preparation yaitu proses pencampuran bahan baku dengan air sehingga dihasilkan slurry dengan karakteristik tertentu sekaligus penyesuaian pH dengan Soda Ash. Selanjutnya adalah proses Liquefaction yaitu proses

Starch Slurry Preparation Liquefaction Saccharificati on Rotary Drum Filter

Storage Tank Evaporation Carbon Filter

Press

Ion Exchange

Spray Drying Load Out Deliver to

21

hidrolisa pati tahap pertama sehingga dihasilkan glukosa cair dengan DE rendah.

Saccharification yaitu proses hidrolisa pati tahap kedua sehingga dihasilkan glukosa

cair dengan DE yang dituju. Selanjutnya ada proses filtrasi yang meliputi 3 tahap yaitu

rotary drum filter untuk memisahkan makromolekul seperti lemak, protein, asam lemak

dan serat yang tidak mengalami hidrolisis, lalu filtrasi Ion Exchange untuk memisahkan mineral-mineral atau logam yang mengandung ion yang berpotensi mengganggu proses produksi, selanjutnya adalah Carbon Filter Press yaitu dengan mencampurkan karbon ke dalam bahan untuk menyerap aroma dan memperbaiki warna dan kemudian pemisahan karbon dari campuran. Tahap selanjutnya adalah evaporasi yaitu mengurangi kadar air hingga mencapai brix yang ditentukan perusahaan (±70oBrix). Tahap selanjutnya adalah penyimpanan sementara sirup glukosa yang kemudian akan dilanjutkan menuju Spray Drying dan setelah itu siap dijual ke konsumen.

5.5. Pembahasan

5.5.1. Starch Slurry Preparation

Starch slurry preparation merupakan tahapan dimana bahan baku dicampurkan dengan

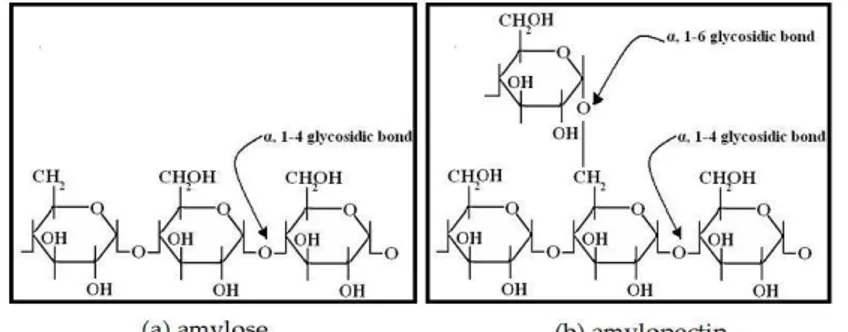

air sehingga akan dihasilkan slurry dengan karakterisitik tertentu sekaligus penyesuaian pH dengan Soda Ash. Proses pembuatan glukosa di PT. Sorini Agro Asia Corporindo menggunakan bahan baku berupa pati. Pati yang sering digunakan adalah pati jagung (corn starch). Pati merupakan bahan baku utama yang digunakan untuk membuat produk dengan berat molekul yang rendah seperti glukosa/dekstrosa, maltosa, maltotriosa dan dekstrin yang banyak digunakan pada industri pemanis, alkohol, tekstil dan juga pembuatan bir. Struktur dari Amilosa dan Amilopektin dapat dilihat pada Gambar 5.

Gambar 5. Struktur Amilosa dan Amilopektin

Pati dapat terbentuk ketika memiliki dua senyawa polimer glukosa berupa amilosa dan amilopektin. Perbedaan antara kedua polimer tersebut adalah struktur rantainya. Amilosa memiliki rantai polimer yang lurus sedangkan amilopektin memiliki rantai yang bercabang. Menurut Dizedzic & Kearsley (1995) dalam Suarni (2013), Amilosa merupakan polisakarida yang memiliki rantai lurus berbentuk heliks dengan ikatan glikosidik α-1,4 dan amilopektin memiliki percabangan pada ikatan α-1,6.

Menurut Suarni dkk (2013), pati memiliki paling sedikit tiga komponen yaitu amilosa, amilopektin dan bahan antara seperti lipid serta protein. Pada proses pembuatan glukosa dengan bahan pati memerlukan proses hidrolisis pati untuk memisahkan makromolekul pati berupa amilosa dan amilopektin menjadi monomer glukosa. Pada tahap starch

slurry preparation ini, pati jagung akan dicampurkan dengan air dengan tujuan agar

terbentuk gel akibat reaksi gelatinisasi pati.

Reaksi gelatinisasi pati adalah reaksi yang terjadi ketika pati dicampurkan dengan air kemudian akan menyerap sebagian air hingga maksimal 30% dari berat tepung. Selain terjadi reaksi gelatinisasi, proses penambahan air juga dapat mengakibatkan hidrolisis pati sehingga komponen makromolekul berupa amilosa, amilopektin, lipid dan protein terpisah. Pada tahap ini pH yang terbentuk cukup asam yaitu sekitar 3-3,5. Menurut Novozyme (2010) dalam Jayanti (2011), enzim α-amilase memiliki rentang pH 5,2-5,6 untuk aktif menghidrolisis pati. Sehingga pada tahap ini juga ditambahkan Soda Ash untuk meningkatkan pH dari 3-3,5 menjadi 5,2-5,6. Menurut Damayanti et al., 2018, sodium karbonat atau disebut juga dengan Soda Ash berperan untuk menaikkan pH

slurry sebelum memasuki tahap likuifikasi. Pada tahap ini dilakukan pengecekan pH,

5.5.2. Liquifikasi

Liquifikasi adalah tahap untuk mencairkan kembali slurry yang telah terbentuk dalam tahap sebelumnya sehingga akan memiliki viskositas yang lebih rendah. Pada tahap ini dilakukan hidrolisis secara enzimatis dengan tujuan untuk memperoleh produk spesifik berupa glukosa. Enzim yang digunakan dalam tahap likuifikasi adalah enzim α-amilase. Enzim α-amilase termasuk ke dalam golongan enzim ekstraseluler yang bertugas untuk memotong ikatan 1,4-α-D-glikosidik antara monomer glukosa pada rantai linier dari

23

amilosa (Wahyuni, 2015). Menurut Rahmawati & Aji (2015), enzim α-amilase berdasarkan sifatnya dapat dibedakan menjadi dua golongan yaitu termostabil (tahan panas) dan termolabil (tidak tahan panas). Enzim α-amilase yang bersifat termostabil dapat diperoleh dari bakteri Bacillus sp. sedangkan yang termasuk termolabil dapat diperoleh dari Aspergillus sp. Enzim α-amilase yang digunakan pada proses ini adalah enzim α-amilase yang termodifikasi yang bersifat termostabil sehingga bekerja optimal pada suhu 105-110oC dengan rentang pH 5,1-5,6. Rahmawati & Aji (2015) mengatakan bahwa suhu yang terlalu tinggi dapat mengganggu dan merusak enzim, sedangkan suhu yang terlampau rendah mengakibatkan gelatinisasi pati tidak sempurna.

Proses kerja enzim α-amilase terdiri atas dua tahapan yaitu penyederhanaan amilosa menjadi maltosa dan maltotriosa melalui proses degradasi kemudian dilanjutkan dengan membentuk glukosa dan maltosa. Proses degradasi amilosa akan berlangsung sangat cepat diikuti dengan menurunnya viskositas dari slurry yang digunakan. Proses hidrolisis ini juga diikuti dengan proses pemanasan dengan menggunakan jet cooker. Pemanasan dengan jet cooker dilakukan sebanyak 2 kali, pada tahap pertama dengan suhu 108-110oC memiliki tujuan untuk mempercepat proses hidrolisis pati menjadi glukosa lalu tahap kedua adalah untuk menginaktivasi enzim α-amilase dengan suhu 140oC. Setelah dilakukan inaktivasi enzim α-amilase, bahan kemudian akan dimasukkan ke dalam flash cooler dengan tujuan untuk menurunkan suhu bahan. Suhu dari bahan diturunkan hingga 110oC. Selanjutnya akan dilakukan penambahan enzim α-amilase dan kemudian masuk ke dalam plug flow reactor. Plug flow reactor merupakan tempat dimana slurry yang telah mencair dan sudah mengalami hidrolisis namun belum sempurna akan direaksikan kembali dengan enzim α-amilase sehingga proses hidrolisis pati dapat berjalan sempurna menghasilkan molekul-molekul yang glukosa dalam jumlah yang lebih banyak. Pada proses likuifikasi dihasilkan produk dengan Dextrose

Equivalent (DE) 10-20.

5.5.3. Sakarifikasi

Sakarifikasi merupakan tahap lanjutan dari tahap likuifikasi. Pada tahap likuifikasi sebelumnya akan didapatkan DE 13-14 sehingga perlu dilakukan hidrolisis lanjutan hingga mencapai DE yang lebih tinggi yaitu pada kisaran 16-18. Pada proses

sakarifikasi, hidrolisis dilakukan dengan menambahkan enzim amilase. Enzim β-amilase memiliki fungsi yang sama dengan enzim α-β-amilase namun proses pemotongannya sangat lambat dan hanya memotong 2 gugus glukosa setiap potongannya dan proses pemotongan dilakukan satu-persatu dari ujung terluar amilosa atau amilopektin dimulai dari gugus non reduksi (Ni’maturohmah & Yunianta, 2015). Penggunaan enzim ini bertujuan agar saat proses hidrolisisis lanjutan di saccharification

tank tidak menghasilkan glukosa dengan DE yang lebih tinggi standar yang telah

ditetapkan untuk menghasilkan DE 18. Kondisi kerja enzim ini dapat berjalan hingga suhu maksimal 60oC dan dilakukan homogenisasi enzim. Semakin tinggi DE, maka proses sakarifikasi akan berlangsung lebih lama, namun proses ini juga dapat dipercepat dengan penambahan dosis enzim. Bentuk dari Tanki Sakarifikasi dapat dilihat pada Gambar 6.

Gambar 6. Tanki Sakarifikasi

(sumber: Google)

Selama proses sakarifikasi dilakukan pengecekan terhadap DE dari larutan glukosa yang dihasilkan. Hal ini bertujuan untuk memantau seberapa jauh perubahan DE sebelum dan sesudah melalui tahap sakarifikasi sekaligus untuk menentukan waktu yang tepat untuk menginaktifasi enzim. Setelah DE yang dituju tercapai, enzim β-amilase akan diinaktivasi dengan menambahkan HCl 5% sehingga proses hidrolisis dapat terhenti dan DE yang diperoleh tidak melampaui batas yang diharapkan.

5.5.4. Filtrasi

Pada tahap filtrasi, hasil dari proses sakarifikasi masih mengandung berbagai macam pengotor seperti protein, lemak, asam lemak, fiber dan pati yang tidak ikut terhidrolisis

25

oleh enzim α-amilase dan β-amilase. Komponen pengotor tersebut kemudian akan dihilangkan supaya tidak memicu terjadinya reaksi maillard antara gula pereduksi dan asam amino dalam sirup glukosa. Proses pemisahan dilakukan melalui 3 tahap yaitu dengan menggunakan Rotary Drum Filter, Ion Exchange dan Carbon Filter Press.

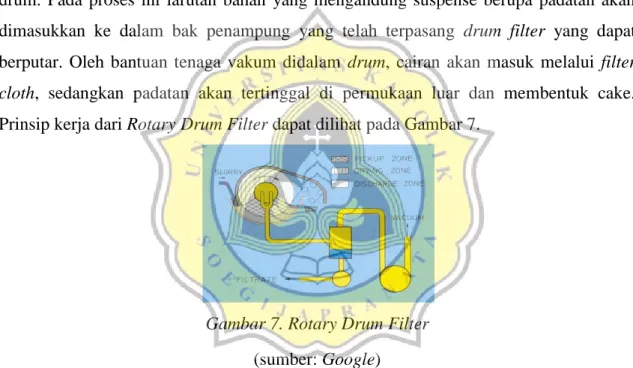

5.5.4.1. Rotary Drum Filter

Rotary Drum Filter (RDF) merupakan sebuah filter yang bekerja secara berkelanjutan

yang akan memisahkan bagian solid dari sebuah campuran dengan liquid atau gas. Pada proses ini juga dibantu dengan didalam drum sehingga dapat menyerap liquid atau gas dari luar dan menahan solid yang memiliki ukuran yang besar di luar/permukaan dari drum. Pada proses ini larutan bahan yang mengandung suspense berupa padatan akan dimasukkan ke dalam bak penampung yang telah terpasang drum filter yang dapat berputar. Oleh bantuan tenaga vakum didalam drum, cairan akan masuk melalui filter

cloth, sedangkan padatan akan tertinggal di permukaan luar dan membentuk cake.

Prinsip kerja dari Rotary Drum Filter dapat dilihat pada Gambar 7.

Gambar 7. Rotary Drum Filter

(sumber: Google)

Pada proses filtrasi dengan RDF ini dapat dilakukan dengan 2 tahap, tahap pertama adalah pelapisan Filter Aids. Filter Aids adalah mineral anorganik dan material organik berserat yang berwujud solid dan biasanya ada dalam bentuk bubuk dan digunakan untuk meningkatkan performa filtrasi (PT. Lautan Luas Tbk, 2005). Filter aid biasanya akan dibuat dengan bahan diatomit, perlite maupun selulosa yang akan memiliki sifat ringan dan kimia inert. Filter aid yang telah bentuk sebagai filter cloth pada sisi luar RDF akan membentuk kue yang memiliki porositas yang tinggi sehingga cairan dapat dengan cepat mengalir masuk namun tetap mencegah padatan tertinggal diluar. Selanjutnya adalah pemanasan. Cairan glukosa pada bak penampung akan dipanaskan dengan suhu tertentu sehingga cairan tersebut akan tetap dalam bentuk cair sehingga

mudah difiltrasi. Adapun tahap tambahan yang dapat dilakukan untuk mempercepat proses filtrasi yaitu dengan menambahkan elektrolit sebagai koagulan dan flokulan. Senyawa elektrolit ini akan ini akan mengakibatkan partikel koloid akan mengalami destabilisasi akibat adanya penetralan muatan koloid sehingga menjadi bentuk yang lebih besar dan lebih padat dan dapat terbentuk flok (Yuliati, 2006). Solid yang tersaring dalam tahap ini berupa protein dan lemak.

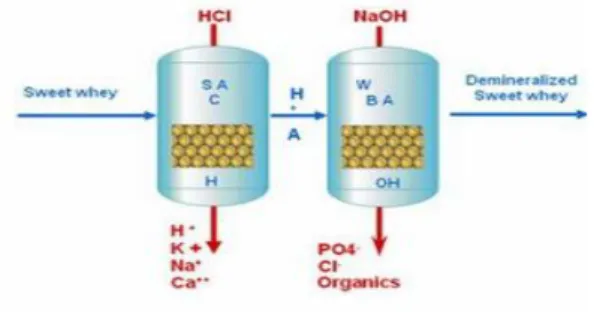

5.5.4.2. Ion Exchange

Ion Exchange adalah metode pemisahan ion-ion dalam larutan yang tidak dikehendaki

dan dipindahkan ke dalam media padat yang akan melepaskan ion lain ke dalam larutan. Alat yang digunakan sering disebut sebagai ion exchanger. Pada tahap ini bahan berupa glukosa cair yang telah dipisahkan antara solid (lemak & protein) dengan fase cairnya kemudian akan masuk ke dalam sebuah alat bernama Ion Exchanger. Tujuan dilakukannya proses filtrasi dengan ion exchanger adalah untuk memisahkan mineral-mineral pengotor yang mengandung ion baik ion positif maupun ion negatif yang ada pada bahan dengan memanfaatkan bantuan resin berupa kation dan anion yang telah diaktivasi dengan menggunakan HCl (kation) dan NaOH (anion). Resin Ion Exchange merupakan bahan yang digunakan untuk deionisasi atau demineralisasi sirup. Resin kation yang digunakan dalam proses Ion Exchange memiliki ion H+ yang akan menangkap mineral-mineral yang memiliki ion negative sedangkan resin anion memiliki ion OH- yang akan menangkap mineral-mineral yang memiliki ion positif (Saroso, 2016). Prinsip kerja dari proses Ion Exchange dapat dilihat pada Gambar 8.

Gambar 8. Ion Exchange

(sumber: Google)

Proses filtrasi ion diawali dengan proses aktivasi resin kation maupun anion dengan HCl (kation) dan NaOH (anion). Resin kation memerlukan ion H+ yang berasal dari HCl untuk dapat menyerap mineral-mineral yang memiliki ion positif seperti K+, Na+, Ca2+

27

sedangkan resin anion akan memerlukan ion OH- untuk dapat menyerap mineral-mineral yang memiliki ion negatif seperti Cl-, PO4-, dan mineral organik (Saroso, 2016). Reaksi yang terjadi dapat dilihat pada persamaan berikut:

Resin kation yang awalnya berikatan dengan H+ akan bertemu dengan mineral MX yang bermuatan positif, kemudian resin akan melepaskan H+ dan menggantinya dengan mineral yang bermuatan positif yang terdapat dalam bahan mengakibatkan ikatan resin akan berubah menjadi R-M (ikatan antara resin dengan mineral yang bermuatan positif). Ion H+ kemudian akan berikatan dengan mineral bermuatan negatif menjadi ikatan H-X. Pada hasil ion exchange resin kation akan didapatkan produk dengan kandungan mineral negatif, yang kemudian akan dihilangkan pada ion exchange dengan resin anion dan produk akhir dari ion exchange ini adalah larutan glukosa murni tanpa mineral-mineral yang berpotensi mengganggu hasil akhir dari produk.

5.5.4.3. Carbon Filter Press

Proses filtrasi pada Carbon Filter Press akan melibatkan bubuk karbon aktif yang akan berperan sebagai agen sorpsi aroma serta menjernihkan warna dari larutan glukosa (Dahlan et al., 2013). Pada proses ini larutan glukosa yang telah dihilangkan mineralnya kemudian akan ditambahkan dengan bubuk karbon aktif. Karbon aktif dapat diperoleh dari bahan-bahan yang mengandung karbon atau arang. Menurut Dahlan et al. (2013), karbon aktif dalam bentuk bubuk banyak digunakan dalam industri pengolahan air minum, bahan tambahan makanan, pemurnian glukosa serta industri pengolahan zat pewarna kadar tinggi. Karbon aktif dapat bekerja dengan cara mengikat senyawa organik dari suatu cairan ataupun gas dengan cara adsorpsi. Senyawa organik tersebut akan diikat ke permukaan pori dari karbon aktif dan tertahan di permukaan tersebut. Setelah terjadi pengikatan senyawa-senyawa organik tersebut kemudian dilanjutkan dengan proses filter press.

Tujuannya untuk melakukan pemisahan karbon dengan cairan glukosa dengan bantuan tekanan udara. Prosesnya adalah larutan dilewatkan ke rangkaian pelat yang berpori dengan bantuan tekanan tinggi kemudian filtrat berupa karbon aktif yang telah mengikat

senyawa organik akan tertahan di pelat filter tersebut sehingga cairan glukosa akan terpisah dengan karbon.

5.5.5. Evaporasi

Tahapan akhir dari proses produksi glukosa DE 18 sebelum diubah menjadi maltodekstrin melalui proses Spray Drying adalah dengan melakukan proses evaporasi. Proses evaporasi merupakan proses pemekatan larutan yang terdiri atas senyawa pelarut yang bersifat volatil dan senyawa terlarut yang bersifat non volatil (Moeksin & Stevanus, 2009). Proses ini dapat berlangsung dengan bantuan uap panas maupun dengan menggunakan tekanan. Sebelum larutan glukosa cair masuk ke dalam tanki evaporasi, larutan dilewatkan ke Heat Exchanger untuk meningkatkan suhu sehingga memudahkan proses penguapan air kemudian larutan glukosa masuk ke dalam tanki evaporasi kemudian dilakukan juga penyesuaian pH menjadi 4-5. Proses evaporasi ini berlangsung dalam 4 tahap.

Tahap pertama dilakukan di tanki evaporasi 4 dengan tekanan 760mBar, akan terjadi pertemuan antara larutan glukosa dengan steam panas sehingga timbul uap air dan kondensat. Selanjutnya larutan diteruskan menuju ke tanki evap ke 1 dengan tekanan 400mBar sehingga proses penguapan dapat terus berjalan. Kondensat yang terbentuk akan masuk ke dalam tanki separator. Selanjutnya larutan glukosa akan masuk ke dalam tanki evaporasi 2 yang memiliki tekanan 400mBar untuk semakin memisahkan uap air dengan larutan glukosa. Setelah keluar dari tahap 3, larutan glukosa yang masih mengandung sedikit air kemudian diteruskan ke tanki evaporasi 3 yang memiliki tekanan 200mBar. Pada tahap ini, larutan glukosa telah mengalami perubahan menjadi sirup glukosa yang memiliki kepekatan mencapai 70oBrix sesuai dengan yang diterapkan oleh perusahaan. Setelah terbentuk sirup glukosa, kemudian sirup glukosa tersebut akan disimpan ke dalam tanki penyimpanan sementara, untuk kemudian dilanjutkan dengan proses pengubahan sirup glukosa menjadi maltodekstrin melalui proses Spray Drying.

29

6. KESIMPULAN DAN SARAN

6.1. Kesimpulan

Proses produksi glukosa DE 18 sebagai bahan pembuatan maltodekstrin dari PT. Sorini Agro Asia Corporindo meliputi beberapa tahapan yaitu starch slurry

preparation, liquefaction, saccharification, rotary drum filter, ion exchange, carbon filter press, evaporation, storage tank, dan Spray Drying.

Pada proses starch slurry preparation pati jagung dicampurkan dengan air sehingga terbentuk slurry dan dilakukan penyesuaian pH untuk proses selanjutnya.

Tahap kedua adalah proses liquefaction yaitu tahap pereaksian slurry dengan enzim α-amilase sehingga akan terjadi proses hidrolisis pati menjadi glukosa dan menurunkan viskositas dari slurry.

Tahap filtrasi dilakukan melalui 3 proses, yaitu filtrasi dengan Rotary Drum Filter (RDF) untuk memisahkan larutan bahan dengan makromolekul pengotor seperti lemak dan protein, kemudian Ion Exchange untuk menghilangkan mineral pengotor yang berpotensi mengganggu proses produksi, serta Carbon Filter Press untuk menghilangkan karbon yang telah berikatan dengan senyawa organik yang tidak diperlukan dalam proses produksi glukosa.

Faktor-faktor yang berperan dalam proses produksi glukosa PT. Sorini Agro Asia Corporindo adalah suhu, pH, tekanan, dan viskositas.

6.2. Saran

Saran yang dapat diberikan penulis kepada PT. Sorini Agro Asia Corporindo adalah untuk membuat beberapa SOP yang belum ditetapkan seperti proses regenerasi pada tahap ion exchange serta untuk lebih memperhatikan SOP yang telah ditetap oleh perusahaan sehingga proses produksi akan dapat berjalan lebih efisien dan meminimalkan error yang dapat terjadi selama proses produksi. Selain itu bagian R&D dan Produksi diharapkan saling bekerjasama untuk membuat berbagai inovasi terhadap produk glukosa dan maltodekstrin dari PT. Sorini Agro Asia Corporindo Tbk.

30

Anwar, E. 2002. Pemanfaatan Maltodekstrin dari Pati Singkong sebagai Bahan Penyalut Lapis Tipis Tablet. Makara, Sains Vol 6. No. 1.

http://repository.ui.ac.id/dokumen/lihat/163.pdf

Dahlan, M.H. H.P. Siregar & M. Yusra. 2013. Penggunaan Karbon Aktif dari Biji Kelor dapat Memurnikan Minyak Jelantah. Jurnal Teknik Kimia No.3, Vol 19, hlm. 44-53. http://jtk.unsri.ac.id/index.php/jtk/article/viewFile/144/143

Damayanti, P.P, M. Lindu, B. Iswanto. 2018. Analisis Dosis Natrium Karbonat Na2CO3 dalam Kenaikan Nilai pH dengan Variasi Waktu Pengendapan (Studi Kasus Pada

Azalea Pond PT. Kaltim Prima Coal). Seminar Nasional Cendekiawan ke 4, Buku 1: Teknik, Kedokteran Hewan, Kesehatan, Lingkungan dan Lanskap hlm 611-616.

https://www.trijurnal.lemlit.trisakti.ac.id/index.php/semnas/article/viewFile/3481/ 2949

Fanaike, R. 2017. Penggunaan Sulfit Pada Pangan Olahan dan Kajian Paparannya di

Indonesia. Skripsi.

https://repository.ipb.ac.id/jspui/bitstream/123456789/92210/1/2018rfa.pdf

Fridayani. 2006. Produksi Sirup Glukosa dari Pati Sagu yang Berasal dari Beberapa

Wilayah di Indonesia. Skripsi.

https://repository.ipb.ac.id/jspui/bitstream/123456789/3674/4/F06fri.pdf

Iswendi. 2009. Penentuan Aktivitas Amilase dari Umbi Bengkuang (Pachyrrizus arosus

L. Urb) Hasil Ekstraksi Etanol dan Ammonium Sulfat. SAINSTEK Vol XII No. 1. hlm. 65-68. https://media.neliti.com/media/publications/129025-ID-none.pdf

Jayanti, R.T. 2011. Pengaruh pH, Suhu Hidrolisis Enzim α-Amilase dan Konsentrasi Ragi Roti Untuk Produksi Etanol Menggunakan Pati Bekatul. Skripsi.

https://eprints.uns.ac.id/6400/1/208071812201104301.pdf

Maulani, A.A., A. Firmansyah, A. Zainuddin. 2012. Pembuatan Maltodekstrin dari Pati Ubi Jalar (Ipomoea batatas. Poir) sebagai Bahan Tambahan Sediaan Farmasi.

Indonesian Journal of Pharmaceutical Science and Technology Vol 1. No.1 hal.

32-37.

http://ejournal-stfi.ac.id/file.php?file=jurnal&id=512&cd=0b2173ff6ad6a6fb09c95f6d50001df6 &name=Almira_1_1_2012.pdf

Moeksin R. & Stevanus R.H.P. 2009. Pengaruh Kondisi, Perlakuan dan Berat Sampel Terhadap Ekstraksi Antosianin dari Kelopak Bunga Rosela dengan Pelarut

Aquadest dan Etanol. Jurnal Teknik Kimia No. 4 Vol. 16 p.11-18.

31

Ni’maturohmah, E. & Yunianta. 2015. Hidrolisis Pati Sagu (Metroxylon sagu Rottb.) Oleh Enzim β-amilase untuk pembuatan dekstrin. Jurnal Pangan dan

Agroindustri Vol. 3 No. 1 p. 292-302.

https://jpa.ub.ac.id/index.php/jpa/article/download/135/154

PT. Lautan Luas Tbk. 2005. Filter Aids. http://www.lautan-luas.com/id/industries/products/filter-aid/

PT. Sorini Agro Asia Corporindo. 2013. Growing with Strength PT. Sorini Agro Asia

Corporindo Tbk Annual Report. https://docplayer.info/29583289-Growing-with-strength-pt-sorini-agro-asia-corporindo-tbk-annual-report-laporan-tahunan.html

Rahmawati, Y.A & Aji S. 2015. Hidrolisis Tepung Ubi Jalar Ungu (Ipomea batatas L.) secara Enzimatis menjadi Sirup Glukosa Fungsional: Kajian Pustaka. Jurnal

Pangan dan Agroindustri Vol. 3 No. 3 p. 1152-1159.

https://jpa.ub.ac.id/index.php/jpa/article/download/238/247

Saroso, H. 2016. Optimalisasi Pemakian NaOH dan HCl untuk Regenerasi Resin Two

Bed Water Treatment Plant. Prosiding Sentia 2016 Vol 8 hlm 17-22.

http://sentia.polinema.ac.id/index.php/SENTIA2016/article/download/127/121

Suarni, Firmansyah, S.I.U & M. Aqil. 2013. Keragaman Mutu Pati Beberapa Varietas Jagung. Penelitian Pertanian Tanaman Pangan Vol 32. No. 1 hlm 50-56.

http://www.ejurnal.litbang.pertanian.go.id/index.php/jpptp/article/download/3018/ 2637

Wahyuni. 2015. Konversi Enzimatik Pengujian Aktivitas Enzim α-amilase. Skripsi.

https://www.researchgate.net/publication/283243475_PENGUJIAN_AKTIVITAS _ENZIM_a-AMILASE/download

Yuliati, S. 2006. Proses Koagulasi-Flokulasi Pada Pengolahan Tersier Limbah Cair PT.

Capsugel Indonesia. Skripsi.

8. LAMPIRAN

8.1. Denah Lokasi PT. Sorini Agro Asia Corporindo Tbk

Lampiran 1. Denah Lokasi PT. Sorini Agro Asia Corporindo Tbk

33

99.05%

Originality0.95%

Similarity10

SourcesDoc vs Internet + Library

Web sources: 1 source found

1. http://repository.unika.ac.id/15577/1/13.70.0197%20Raditya%20Arlan%20Iswara.pdf 0.24%

Library sources: 8 sources found

AGUSRIANI-22 JUNI.docx 0.47%

AGUSRIANI-21 JUNI.docx 0.47%

4 Laporan KP Yohana Kristina-15i10060.docx 0.24%

VANIA OCTAVIANI-8 JAN.doc 0.24%

VANIA-4 JAN.doc 0.24%

VANIA OCTAVIANI-20 DES.doc 0.24%

RADITYA-9 NOV.docx 0.24%

Yohana Kristina-15i10060-6 JULI.docx 0.24%

Library omitted sources: 1 source found

16.I1.0003_Christopher Halim.docx.docx 12.85%

Checked: 05/16/2019

Similarity

Similarity from a chosen source Possible character replacement

abc

Citation References

1. PROSES PRODUKSI 1.1. Persiapan slurry

Pada proses persiapan slurry, bahan berupa pati jagung maupun tepung tapioka yang sebelumnya disimpan pada warehouse dimasukkan ke dalam tank untuk kemudian dicampurkan dengan air sehiingga terbentuk slurry dengan baume 15-20. Selanjutnya slurry yang sudah siap dilakukan penyesuaian pH dengan menambahkan soda ash sehingga pH-nya mencapai 5-6 sehingga enzim yang menghidrolisis pati dapat bekerja secara maksimal.

1.2. Likuifikasi

Pada tahap likuifikasi, slurry yang sudah disiapkan sebelumnya akan dicairkan kembali sehingga memperoleh viskositas yang lebih rendah melalui proses hidrolisis pati menjadi molekul yang lebih sederhana dari oligosakarida dengan bantuan enzim α-amilase. Slurry kemudian dipanaskan dengan menggunakan jet cooker supaya mempercepat proses hidrolisis pati serta menginaktivasi enzim. Pada proses ini enzim α-amilase akan menghidrolisis pati dengan ikatan 1,4-α-D-glikosidik dari amilosa dan amilopektin menjadi molekul dengan berat molekul yang lebih kecil seperti glukosa, dekstrin, maltose dan oligosakarida sehingga viskositas larutan akan semakin rendah. Pada proses ini akan menghasilkan DE 10-20.

1.3. Sakarifikasi

Pada tahap sakarifikasi, hasil dari likuifikasi dimasukkan ke dalam tanki sakarifikasi untuk mengalami proses hidrolisis lanjutan. Hidrolisis ini akan menghasilkan larutan glukosa dengan DE yang lebih tinggi dengan menggunakan enzim tunggal seperti β-amilase dan fungal α-β-amilase. Kondisi kerja enzim ini dapat berjalan hingga suhu maksimal 60 C dan dilakukan homogenisasio

enzim. 1.4. Filtrasi

Pada tahap filtrasi, hasil dari proses sakarifikasi masih mengandung berbagai macam pengotor seperti protein, lemak, asam lemak, fiber dan pati yang tidak ikut terhidrolisis oleh enzim α-amilase. Komponen pengotor tersebut kemudian akan dihilangkan supaya tidak memicu terjadinya reaksi maillard antara gula pereduksi dan asam amino dalam sirup glukosa. Pemisahan tersebut dilakukan dengan menggunakan rotary drum filter dengan bantuan filter aids, kemudian dilanjutkan dengan proses Ion Exchange untuk menghilangkan mineral-mineral yang mengandung ion baik ion positif maupun ion negative dengan bantuan resin kation dan anion yang diaktivasi dengan menggunakan HCl (kation) dan NaOH (anion). Selanjutnya dilakukan filtrasi dengan fixed bed yang berisi karbon aktif untuk menyerap bau serta memperbaiki warna. Karbon kemudian dihialngkan menggunakan filter.

1.5. Evaporasi

Pada tahap evaporasi, sirup glukosa yang telah dipisahkan dari pengotor pada proses filtrasi kemudian dilakukan penguapan dengan evaporator. Proses evaporasi ini akan memekatkan glukosa hingga mencapai brix tertentu dengan bantuan uap panas dan tekanan. 1.6. Storage Tank

Sirup glukosa yang telah memiliki kepekatan yang tinggi kemudian disimpan sebelum memasuki blending tank untuk penyesuaian spesifikasi sesuai permintaan dari pelanggan.

1.7. Blending Tank

Sirup glukosa yang sebelumnya disimpan kemudian dimasukkan ke dalam blending tank dan dilakukan agitasi serta penyesuaian pH. Pada tanki ini juga dapat digunakan untuk mencampurkan DE yang berbeda sehingga didapatkan produk sesuai DE yang diinginkan oleh konsumen.

1.8. Load Out

Sirup glukosa yang telah sesuai dengan permintaan konsumen kemudian siap dimasukkan ke dalam truk untuk kemudian

didistribusikan ke konsumen.

16.I1.0114_Yohanes Bos... Uploaded: 05/16/2019 Checked: 05/16/2019

Similarity

Similarity from a chosen source Possible character replacement

abc

Citation References