RESEARCH FOR PRODUCING GREEN GARMENT LEATHER BY USING VEGETABLE TANNING AGENT

Prayitno

Balai Besar Kulit, Karet, dan Plastik, Badan Pengkajian Kebijakan, Iklim, dan Mutu Industri Kementerian Perindustrian RI

E-mail: prayitno_bbkkp@yahoo.com

ABSTRACT

Vegetable tanning agent is considered as the green tanning agent because of its biodegradation. The used of vegetable tanning agent for producing garment leather was conducted in this research. The aim of this work was to find out the formulation for producing leather garment tanned with vegetable tanning agent for substituting chrome tanning agent, for minimizing the environment impact. Mimosa as vegetable tanning agent by concentration of 20% of pelt weight was used resulted shrinkage temperature of 740C, whereas to gain the softness properties of the garment leather were used combination of the synthetic and natural fat liquoring agent. The combination of fat liquoring used was varied by 13; 14; 15; 16; and 17 %. The research result saw that finish leather resulted by processed using 15% combination of 5% synthetic oil and 10% sulfited fish oil fatliquorings agent was fulfill the requirement properties of the garment leather.

PENELITIAN PEMBUATAN KULIT JAKET RAMAH LINGKUNGAN MENGGUNAKAN BAHAN PENYAMAK NABATI

Prayitno

Balai Besar Kulit, Karet, dan Plastik, Badan Pengkajian Kebijakan, Iklim, dan Mutu Industri Kementerian Perindustrian RI

E-mail: prayitno_bbkkp@yahoo.com

ABSTRAK

Bahan penyamak nabati dapat dikatakan sebagai bahan penyamak ramah lingkungan sebab mudahnya terdegradasi. Telah dilakukan penelitian penggunaan bahan penyamak nabati untuk pembuatan kulit jaket ramah lingkungan. Tujuan dilakukan penelitian ini adalah untuk mendapatkan formulasi penyamakan kulit jaket menggunakan bahan penyamak nabati sebagai pengganti bahan penyamak krom yang saat ini hampir digunakan oleh semua industri pengolah kulit. Penyamakan kulit menggunakan bahan penyamak krom disatu sisi dapat menghasilkan kulit tersamak dengan kualitas yang baik namun disisi lain menghasilkan limbah logam berat krom yang dapat dikategorikan limbah berbahaya dan beracun. Dengan menggunakan bahan samak nabati akan mengurangi dampak lingkungan yang timbul. Bahan penyamak nabati digunakan adalah mimosa sebanyak 20% dari berat kulit pickle untuk memperoleh suhu kerut sampai minimal 74 0C dimana dapat dikatakan kulit telah masak. Untuk mendapatkan kulit jadi yang memenuhi sifat karakteristik kulit jaket digunakan kombinasi bahan peminyakan sintetis dan bahan peminyakan nabati Bahan minyak yang digunakan agar kulit memenuhi persyaratan kelemasan dan kelunakan sesuai kulit jaket jumlahnya divariasi 13; 14, 15, 16, dan 17 %. Dari penelitian diketahui bahwa untuk pembuatan kulit jaket ramah lingkungan dapat lakukan dengan menggunakan bahan penyamak mimosa dan bahan peminyakan digunakan sebesar 15%, kombinasi 5% minyak sintetik dan 10% minyak alami ( minyak ikan tersufonasi), kulit yang dihasilkan memenuhi persyaratan kulit jaket

PENDAHULUAN

Proses penyamakan adalah suatu proses untuk mengolah kulit mentah (hide atau skin) menjadi kulit tersamak (leather). Proses tersebut dimaksudkan untuk mengubah sifat-sifat kulit mentah yang mudah mengalami pembusukan dan kerusakan oleh aktivitas mikrobia menjadi kulit tersamak yang tahan terhadap aktivitas mikrobia dan pembusukan. Saat ini penyamakan banyak dilakukan dengan garam basa krom trivalen. Reaksi dari garam krom dengan group karboksilat dari protein kulit (kolagen) menjadikan kulit tersebut memiliki stabilitas hidrotermal tinggi. Menurut Ono suparno dkk (2010) stabilitas termal kulit tersamak dengan krom trivalen dapat mencapai suhu kerut (Ts) sampai 1000C dan tahan terhadap serangan

mikrobia. Penyamakan merupakan tahapan paling penting dalam produksi kulit samak. Selama penyamakan kolagen akan memfiksasi bahan penyamak pada situs-situs reaktifnya. Proses penyamakan kulit dilakukan melalui beberapa tahapan proses dan pada setiap tahapan memerlukan banyak bahan kimia dan air. Kanagaraj J. et all (2006) menyatakan bahwa untuk memproses 1 ton kulit mentah akan dihasilkan 45 – 50 m3 limbah cair., sehingga industri ini sangat potensial menghasilkan limbah dan mencemari lingkungan apabila tidak dilakukan upaya-upaya penanganan limbahnya. Saat ini hampir semua indusrti kulit dunia memproses penyamakannya dengan menggunakan bahan penyamak mineral krom sulfat, yang merupakan kosekuensi kemudahan proses, keluasan kegunaan produk, dan keunggulan dari sifat-sifat kulit yang dihasilkan ( Valeika et all, 2010). Namun disisi lain bahan penyamak tersebut juga sangat berkostribusi sebagai penyebab terjadinya pencemaran lingkungan. Adanya zat pencemar berupa logam berat kromium yang mendasari industri kulit dikategorikan dalam industri penghasil limbah B3. Meskipun usaha-usaha telah dilakukan untuk mengelola limbah yang

mengandung logam berat krom, baik dengan cara recycling maupun mengunakan krom dengan daya adsorbsi tinggi tapi masih belum dapat menangani limbah krom secara efektif ( Musa et all, 2011 ).

Secara garis besar bahan penyamak yang banyak digunakan di industri pengolahan kulit khususnya pabrik penyamakan kulit digolongkan menjadi 5 golongan (Sharpouse, 1989), antara lain: bahan penyamak nabati; bahan penyamak mineral; bahan penyamak sintetis; bahan penyamak aldehyde; bahan penyamak

minyak. Dari kelima golongan bahan penyamak tersebut diatas yang paling banyak digunakan adalah bahan penyamak mineral terutama krome dan bahan penyamak nabati. Bahan penyamak nabati merupakan bahan penyamak non mineral yang dihasilkan dari bagian tertentu tumbuh-tubuhan terutama yang mengandung tannin seperti kulit kayu acasia (Acasia mearnsii dan Acasia mangium) yang menghasilkan bahan penyamak yang dikenal dengan nama mimosa, dari kayu Schinopsis

laerentzii dan Schinopsis balansae menghasilkan bahan penyamak quebracho.

Bahan penyamak nabati dapat dikatakan sebagai bahan penyamak yang ramah lingkungan ( Koloka dan Moreki., 2011) hal tersebut dikarenakan bahan penyamak ini dapat diurai oleh mikrobia. Kandungan utama dari bahan penyamak ini adalah tannin, kandungan tanin dalam tumbuhan berkisar antara 19 – 39 %), di Sudan dikenal jenis tumbuhan Acacia nilotica dan Acacia seyal yang juga digunakan untuk bahan penyamakan kulit dengan kandungan tanin 30% ( Musa dan Gamelseed, 2013).

Dibedakan dua jenis tannin (Thortensen, 1985) yaitu Hydrolyzable Tannins (Pyrogallol tannin) dan Condensed Tannins (Catechol tannin). Tanin jenis catechol atau tanin yang dapat terkondensasi merupakan jenis bahan penyamak nabati yang saat ini banyak digunakan, mempunyai sifat berat molekul tinggi, kandungan zat asam rendah, pH range antara 4-5, kehilangan zat tanin pada penyimpanan lebih sedikit, astringentia yang kuat, dan untuk penyamakan kulit akan menghasilkan kulit yang berwarna kemerahan. Jenis tanaman yang banyak mengandung tannin jenis cathecol antara lain: Gambir, Akasia, Magrove, dan Quibraco.( Nasir, 2005). Bahan penyamak nabati dapat berbeda struktur kimianya namun mempunyai sifat-sifat dasar yang sama yaitu, larut dalam air, tidak larut dalam pelarut organik seperti kloroform, ether dan gasoline, derivat polivalen, zat yang amorphus dan sangat sensitif terhadap oksidasi dan reduksi oleh adanya enzim, hygroskopis.( Puicia, 2006 )

Penyamakan menggunakan bahan penyamak nabati banyak dijumpai adanya beberapa kekurangan terutama adanya penurunan kelemasan dan softness dari produk kulit jadi ( Sreeram,2010 ). Untuk produk kulit yang mensyaratkan kelemasan seperti kulit jaket, perlu bahan-bahan pembantu penyamakan untuk menaikan kelemasan serta softness. Bahan yang dapat digunakan adalah bahan minyak ( fat

liquoring agent). Dalam proses peminyakan terjadi penetrasi minyak kedalam kulit

melalui efek mekanis dari pemutaran drum menyebabkan terjadinya tegangan permukaan dan aksi kapiler dari kulit. Meningkatnya minyak ada dalam kulit akan meningkatkan sifat kelemasan dan softness. Untuk membuat kulit jaket dari bahan nabati. Untuk menggantikan bahan penyamak krom yang mencemari lingkungan dan menciptakan industri kulit jaket akrab lingkungan, maka perlu dilakukan penelitian untuk mendapatkan formulasi bahan yang digunakan terutama bahan minyak (fatliquoring agent) untuk dapat memenuhi persyaratan kulit jaket sesuai kulit jaket yang disamak dengan krom

BAHAN DAN METODA Bahan Penelitian

Bahan-bahan penelitian terdiri atas kulit pickle domba, garam dapur, obat bating, degreasing, khlorit, asam formiat, natrium meta bisulfit, bahan pencepat tanning, mimosa, tepol, soda kue, RE, Novaltan PF, dan SPE, Sincal, dyestuff, katalik GS.

Peralatan Penelitian

Drum penyamakan, alat timbangan, alat ukur suhu kerut, pemanas air, gayung bervolume dan alat uji kuat tarik, ketahanan gosok, alat tembus air, spektrofotometer, pH meter, alat-alat gelas.

Metoda Penelitian Rancangan penelitian

Rancangan percobaan dilakukan dengan Rancangan acak lengkap pola searah , terdiri atas 5 taraf perlakuan dengan memvariasi jumlah minyak untuk fat

liquoring yang digunakan, kemudian dilakukan analisa statistik terhadap hasil uji

produk jadi kulit jaket samak nabati dengan analisa varian dilanjutkan analisa LSD.

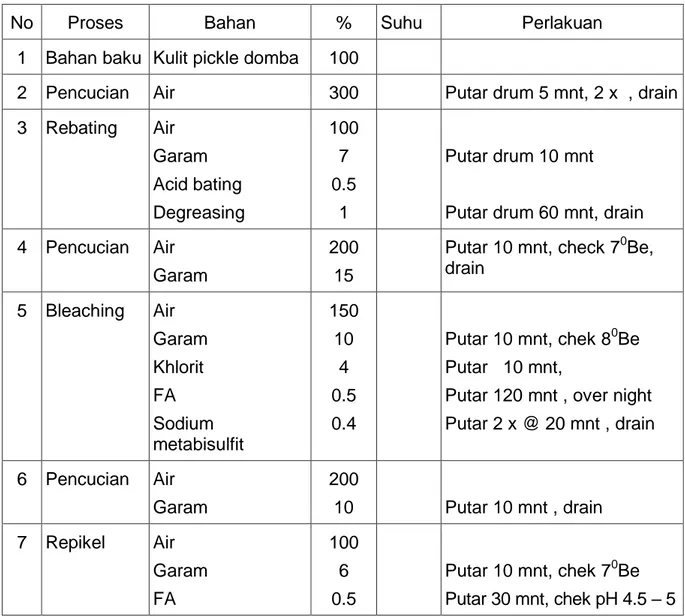

Kulit pikle domba diproses penyamakan menggunakan bahan serta tahapan proses seperti skema proses penyamakan yang disajikan pada tabel 1.

Pengujian

Pengujian dilakukan sesuai dengan mutu kulit jaket domba/kambing SNI 19- 4593- 2011.

Analisa data

Data hasil analisa dievaluasi secara statistik dengan analisa varian untuk setiap perlakuan dilanjutkan dengan analisa LSD derajat significan 5 %.

Tabel 1. Skema proses penyamakan

No Proses Bahan % Suhu Perlakuan

1 Bahan baku Kulit pickle domba 100

2 Pencucian Air 300 Putar drum 5 mnt, 2 x , drain 3 Rebating Air Garam Acid bating Degreasing 100 7 0.5 1 Putar drum 10 mnt Putar drum 60 mnt, drain 4 Pencucian Air

Garam

200 15

Putar 10 mnt, check 70Be, drain 5 Bleaching Air Garam Khlorit FA Sodium metabisulfit 150 10 4 0.5 0.4 Putar 10 mnt, chek 80Be Putar 10 mnt,

Putar 120 mnt , over night Putar 2 x @ 20 mnt , drain 6 Pencucian Air Garam 200 10 Putar 10 mnt , drain 7 Repikel Air Garam FA 100 6 0.5 Putar 10 mnt, chek 70Be Putar 30 mnt, chek pH 4.5 – 5

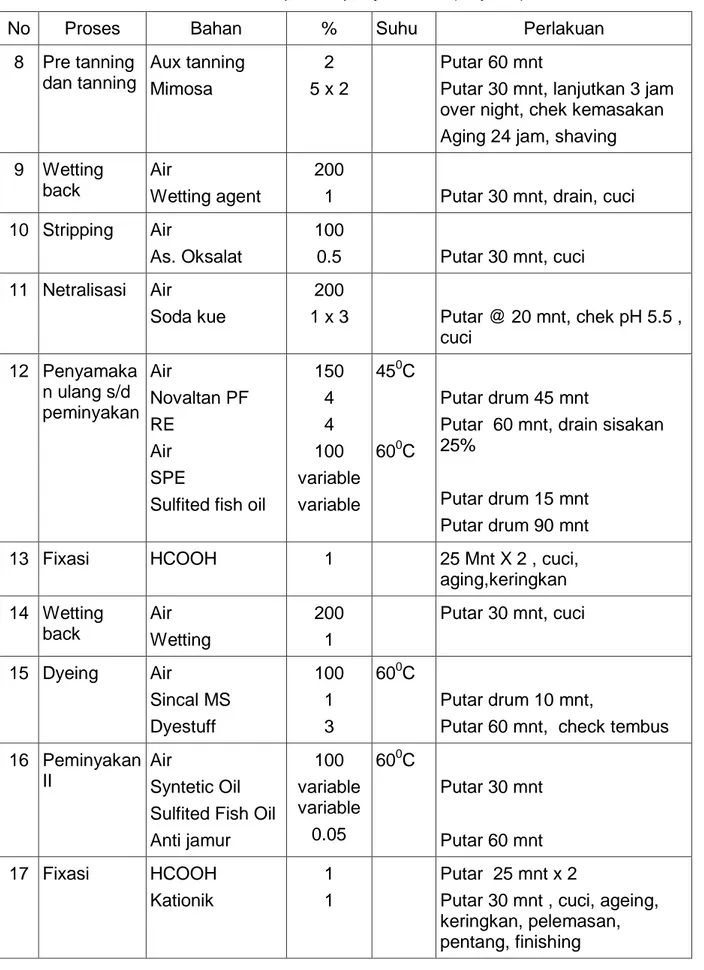

Tabel 1. Skema proses penyamakan (lanjutan)

No Proses Bahan % Suhu Perlakuan

8 Pre tanning dan tanning Aux tanning Mimosa 2 5 x 2 Putar 60 mnt

Putar 30 mnt, lanjutkan 3 jam over night, chek kemasakan Aging 24 jam, shaving 9 Wetting

back

Air

Wetting agent

200

1 Putar 30 mnt, drain, cuci 10 Stripping Air As. Oksalat 100 0.5 Putar 30 mnt, cuci 11 Netralisasi Air Soda kue 200 1 x 3 Putar @ 20 mnt, chek pH 5.5 , cuci 12 Penyamaka n ulang s/d peminyakan Air Novaltan PF RE Air SPE

Sulfited fish oil

150 4 4 100 variable variable 450C 600C Putar drum 45 mnt

Putar 60 mnt, drain sisakan 25%

Putar drum 15 mnt Putar drum 90 mnt 13 Fixasi HCOOH 1 25 Mnt X 2 , cuci,

aging,keringkan 14 Wetting back Air Wetting 200 1 Putar 30 mnt, cuci 15 Dyeing Air Sincal MS Dyestuff 100 1 3 600C Putar drum 10 mnt,

Putar 60 mnt, check tembus 16 Peminyakan

II

Air

Syntetic Oil Sulfited Fish Oil Anti jamur 100 variable variable 0.05 600C Putar 30 mnt Putar 60 mnt 17 Fixasi HCOOH Kationik 1 1 Putar 25 mnt x 2

Putar 30 mnt , cuci, ageing, keringkan, pelemasan, pentang, finishing

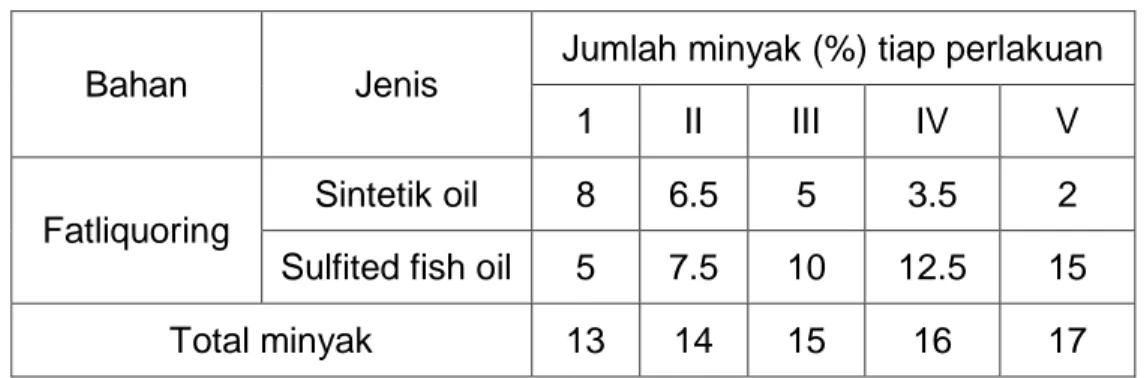

Adapun jumlah dan jenis minyak yang digunakan disajikan pada tabel 2. Tabel 2: Jumlah dan Jenis minyak dalam percobaan

Bahan Jenis

Jumlah minyak (%) tiap perlakuan 1 II III IV V Fatliquoring

Sintetik oil 8 6.5 5 3.5 2 Sulfited fish oil 5 7.5 10 12.5 15 Total minyak 13 14 15 16 17

HASIL PENELITIAN DAN PEMBAHASAN Hasil Penelitian

Tabel 3. Rata-rata hasil uji kulit jaket hasil henelitian

No Jenis Uji Satuan Perlakuan SNI

I II III IV V

1 Organoleptis

1.1 Warna - coklat Hitam coklat hitam coklat Rata 1.2 Kelepasan Nerf - T.L T.L T.L T.L T.L T.L 1.3 Elastisitas (Elastisity) - elastis Elastis elastis elastis elastis Elastis

2. Fisis

2.1 Tebal Mm 0,66 0,64 0,40 0,49 0,60 0,4-0,8 2.2 Kekuatan sobek N/mm 16.56 16,85 17,90 18,53 14,75 min.

12,5 2.3 Penyamakan - masak Masak masak masak masak Masak 2.4 Kekuatan tarik N/mm2 15,10 17,42 15,04 19,24 15,40 Min.14 2.5 Kemuluran,% - 48,58 54,28 41,81 47,92 49,11 Maks.

60 2.6 Ketahanan gosok cat

tutup, grey scale a. Kering b. basah - 4/5 4 4/5 3 4/5 4 4/5 4 4/5 3 min. 4/5 min.4

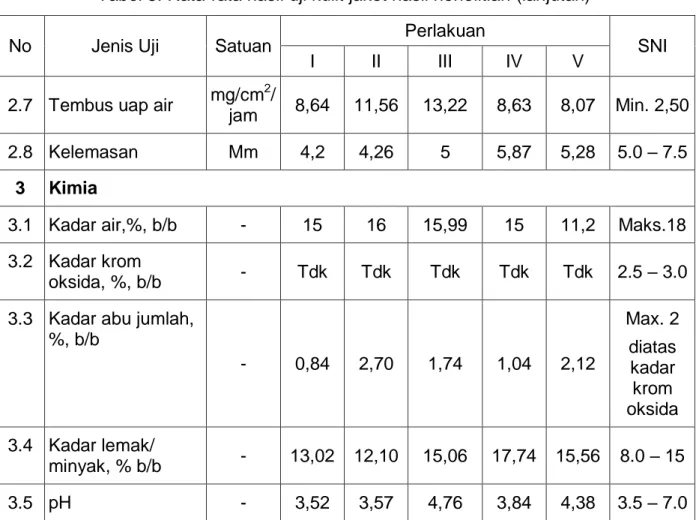

Tabel 3. Rata-rata hasil uji kulit jaket hasil henelitian (lanjutan)

No Jenis Uji Satuan Perlakuan SNI

I II III IV V

2.7 Tembus uap air mg/cm

2

/

jam 8,64 11,56 13,22 8,63 8,07 Min. 2,50 2.8 Kelemasan Mm 4,2 4,26 5 5,87 5,28 5.0 – 7.5

3 Kimia

3.1 Kadar air,%, b/b - 15 16 15,99 15 11,2 Maks.18 3.2 Kadar krom

oksida, %, b/b - Tdk Tdk Tdk Tdk Tdk 2.5 – 3.0 3.3 Kadar abu jumlah,

%, b/b - 0,84 2,70 1,74 1,04 2,12 Max. 2 diatas kadar krom oksida 3.4 Kadar lemak/ minyak, % b/b - 13,02 12,10 15,06 17,74 15,56 8.0 – 15 3.5 pH - 3,52 3,57 4,76 3,84 4,38 3.5 – 7.0

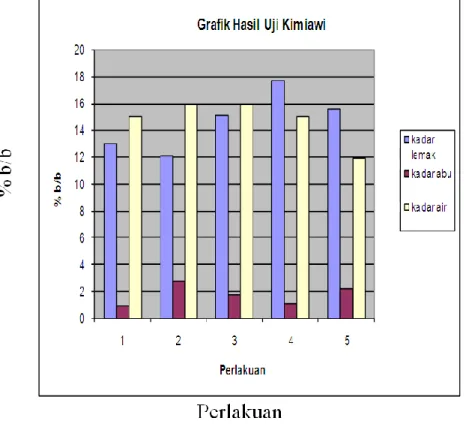

1. Hasil Uji Kimiawi Kadar lemak

Gambar 1 menunjukan bahwa penggunakan bahan fatliquor 13, 14, 15, 16 dan 17 % berturut-turut menghasilkan kadar minyak dalam kulit sebesar 13.02; 12,10; 15,06, 17,74 dan 15,56 %. Kadar minyak yang melebihi persyaratan kulit jaket yaitu 8.0 – 15%, pada perlakuan kemungkinan disebabkan karena jumlah minyak yang ditambahkan terlalu berlebihan. Sehingga kadar lemak dalam kulit akan meningkat seiring dengan meningkatnya penggunaan bahan minyak Perbedaan berat kulit yang diproses dalam drum, bertambahnya berat kulit dalam drum akan mengurangi penetrasi minyak dalam kulit, bertambah beratnya kulit menggurangi volume dan meningkatkan konsentrasi bahan, mengakibatkan gesekan mekanik bertambah sehingga meningkatkan difusi bahan minyak kedalam kulit, pemutaran kecepatan drum yang lebih tinggi, mengakibatkan aksi mekanik yang

lebih baik dan penetrasi minyak akan meningkat. Reaktivitas bahan anionik menurun pada pH netral, sehingga kemampuan penetrasinya minyak meningkat. Pencucian sesudah penetralan dan retanning membuang garam-garam dari sistem, mengurangi kestabilan emulsi minyak, menyebabkan penetrasi lebih baik.

Gambar 1. Hail uji kimiawi

Suhu tinggi, menaikan reaktivitas kolagen dan fatliquor menyebabkan fiksasi yang kurang baik sehingga penetrasi minyak menurun, agar stabilitas emulsi bertambah dipertahankan suhu konstan pada 50 – 60o

C. Hasil penelitian Nasr (2013) menggunakan bahan penyamak 25% mimosa dengan minyak 12% menghasilkan kadar lemak 10,02-13.30%

Kadar air

Gambar 1 menunjukan kadar air kulit jaket yang diproses menggunakan bahan penyamak mimosa 20%, dan bahan minyak 13, 14, 15, 16 dan 17 % berturut-turut sebesar 15,00; 16,00; 15,99; 15,00 dan 11,2% penggunaan bahan minyak yang bebeda memberikan pengaruh yang tidak signifikan pada kadar air kulit samak, rata-rata hasil pengujian kadar air seperti disajikan pada tabel 4 yaitu berkisar 15 – 16%

lebih kecil yang disyaratkan standar maksimum sebesar 18%. Kadar air yang melebihi 18% dapat mempercepat terjadinya kerusakan kulit sebagai akibat dari pertumbuhan mikrobia, karena air dan protein yang masih ada pada kulit tersamak merupakan media pertumbuhan mikrobia ditunjang dengan faktor lingkungan seperti kelembaban, suhu dan penyimpanannya. Ketahanan terhadap penyerapan air juga dipengaruhi oleh adanya proses peminyakan, daya serap air kulit akan diperkecil dengan adanya peminyakan karena minyak akan masuk kedalam serat kulit mengadakan ikatan dengan protein kulit sehingga lemak yang masuk dalam kulit tidak mudah lepas mengakibatkan kulit lebih stabil terhadap sifat menyerap air. Hasil penelitian dari Nasr (2013) kadar air kulit jaket samak nabati dengan mimosa diperoleh kadar air sebesar 13,62 – 14,81 menyamai kulit samak jaket hasil penelitian.

Kadar abu

Kadar abu adalah merupakan sisa-sisa bahan yang tidak dapat diabukan pada pemanasan suhu tinggi, sisa hasil pengabuan pada dasarnya adalah kandungan logam pada kulit, sedang bahan-bahan organik akan terabukan. Kadar abu kulit jaket hasil penelitian disajikan pada gambar 1, dari perlakuan pada percobaan dihasilkan kadar abu berturut-turut untuk perlakuan I, II, III, IV dan V sebesar 0,84; 2,70; 1,74; 1.04 dan 2,12 %. Kadar abu terbesar diperoleh pada perlakuan II dan V yaitu sebesar 2,7% dan 2,12% melebihi yang disyaratkan standar sebesar maksimum 2%, sedang perlakuan I, III dan IV masih dibawah standar dan tidak menunjukan perbedaan yang signifikan. Besarnya kadar abu pada perlakuan II dan V kemungkinan disebabkan oleh beberapa hal meliputi pencucian yang kurang sehingga masih ada sisa-sia garam yang melekat pada kulit sehingga pada pengabuan akan meninggalkan logam Na, atau zat warna yang masih melekat, zat warna pada umumnya mempunyai gugus logam yang tak ikut terabukan. Penelitian dari Nasr (2013) menghasilkan kadar abu 0,89 – 0,94%, sedangkan penelitian dari Mahdi ( 2009) yang menyamak kulit atasan sepatu dengan menggunakan 20 % samak nabati dikombinasikan dengan samak mineral Al203 menghasilkan kadar abu

2,30 – 2,50 %. Lebih kecil dari hasil penelitian perlakuan II akan tetapi lebih besar dari I, III, IV dan V

2. Hasil Uji Fisis Kuat sobek

Kuat sobek dari kulit jaket hasil penelitian yang disajikan pada gambar 3 menunjukan hasil kuat sobek berturut-turut perlakuan I,II,III,IV dan V sebesar 16,56; 16,85; 17,90; 18,53 dan 14,75 N/mm uji statistik menunjukan ada beda nyata dalam perlakuan dengan taraf kepercayaan 95% (Fht=14,80> Ftb=3,63). Penambahan minyak

akan meningkatkan kuat sobek dari kulit samak yang dihasilkan . Emulsi minyak mampu melapisi serat kulit dengan baik sehingga serat kulit tersamak menjadi lebih kompak dan kulit tidak mudah sobek. Dengan. Duncan test dengan LSD 5% diperoleh terdapat beda nyata antara perlakuan III (jumlah minyak ditambahkan 15% ) dengan perlakuan IV (jumlah minyak ditambahkan 16%) dan perlakuan IV dengan perlakuan V (jumlah minyak ditambahakan 17% ) seperti disajikan pada gambar 2. Penurunan yang terjadi pada perlakuan V hal tersebut kemungkinan disebabkan karena adanya kejenuhan jumlah minyak terserap kulit sehingga minyak yang belum terserap kulit akan keluar dari kulit.,

Gambar 3, Kekuatan Sobek

Nilai ketahanan sobek terendah didapat pada perlakuan dengan menggunakan minyak 17% sebesar 14,75 n/mm, sedangkan tertinggi dicapai pada

penambahan minyak 16% sebesar 18,53 N/mm, Namun dari semua perlakuan peminyakan dengan menggunakan minyak 13% – 17% semua memenuhi persyaratan Standard Nasional Indonesia untuk Kulit Jaket Domba/Kambing. Penggunaan jumlah minyak yang tepat dapat menghasilkan nilai sobek kulit tersamak yang optimal

Kekuatan tarik dan Kemuluran

Hasil analisa kuat tarik disajikan pada gambar 4 dan 5.. Dari grafik terlihat ketidak konsistenan antara kenaikan minyak dengan besar kecilnya kekuatan tarik dan kemuluran. Kuat tarik kulit jaket hasil penelitian dengan perlakuan I, II, III, IV dan V berturut-turut 15,10; 17,42, 15,04, 19,24 dan 15,40 N/mm2, hasil analisa varian dilanjutkan dengan perhitungan LSD terdapat beda nyata antara perlkuan II dan V dan perlakuan IV dan V.

Gambar 4, Grafik uji Kekuatan tarik

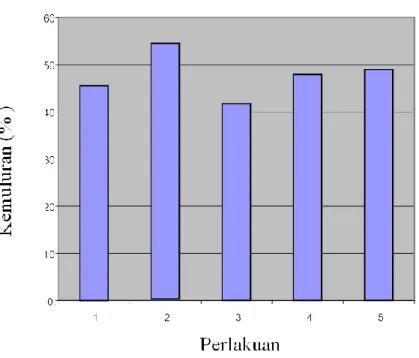

Uji kemuluran kuli jasket hasil penelitian dengan perlakuan I, II, III, IV dan V berturut-turut 48,58; 54,28; 41, 81; 47,92 dan 49,11% hasil uji statistik menunjukan adanya beda nyata pada perlakuan I dan III dan Perlakuan II dengan perlakuan II,IV dan V .

Gambar 5. Grafik uji Kemuluran

Kulit jaket domba/kamping mensyaratkan kuat tarik minimal 14 N/mm2 dan kemuluran maks.60%, sehingga semua perlakuan dalam penelitian ini dapat memenuhi persyaratan untuk kulit jaket

Namun dalam penelitian ini ada ketidak sesuaian baik antara penambahan minyak dengan sifat kuat tarik dan kemuluran, hal tersebut dimungkinkan karena adanya perbedaan dalam penyediaan bahan bakunya dan juga dalam keseragaman prosesnya. Penggunaan minyak yang makin besar akan semakin besar pula permukaan kulit yang terlumasi sehingga kulit menjadi liat dan mudah direnggangkan sehingga menghasilkan kulit yang mempunyai kermuluran tinggi.

Ketahanan Gosok Cat

Hasil uji ketahanan gosok disajikan pada tabel 3. Ketahanan gosok untuk kondisi kering pada skala 4/5 grace scale memenuhi standar kulit jaket domba/kambing. Sedangkan untuk kondisi basah terjadi sedikit kelunturan kelunturan pada perlakuan II yaitu perlakuan dengan bahan minyak 14 % dan perlakuan V. Ketahanan terhadap gosokan, keringat dan cahaya pada pewrnaan kulit dipengaruhi oleh beberapa faktot diantaranya jenis cat dasar, bahan pembantu pengecatan, proses penyamakan ulang dan proses peminyakan. Penggunaan bahan

penyamak yang bersifat anionik seperti halnya bahan penyamak nabati dapat mengurangi ketahanan gosokan juga penggunaan minyak sintetis memberikan sifat ketahanan gosok yang paling baik dibandingkan dengan bahan minyak dari alam seperti sulfoted fish oil. Hal tersebut disebabkan minyak alami yang disufotasi bersifat kurang stabil sehingga dalam proses pengecatan sering kali terjadi cat terakumulasi dipermukaan kulit dan mengurangi ketahan terhadap gosokannya Kelemasan

Fleksibilitas kulit sangat bergantung pada kemampuan setiap serat di dalam struktur untuk bereaksi bersama bahan-bahan lain, air di dalam dan di sekitar serat, lemak alami dan stukture kulit itu sendiri. Ketika air dan minyak dihilangkan/ dibuang, kulit menjadi kering dan retak dalam kaitannya dengan kepadatan serat dan ini dapat terjadi sebelum dan setelah penyamakan. Fatliquoring dilaksanakan untuk memperoleh kehalusan dan fleksibilitas dari kulit dengan menambahkan/ meminyaki dengan bahan peminyak dalam proses finishing basah. Bahan peminyakan (fatliquor) dimasukkan ke dalam kulit yang berfungsi sebagai pelumas, dan membantu serat untuk mendorong/ berikatan satu sama lain. Proses tersebut juga meningkatkan sifat mekanis dan fisik dari kulit. Data hasil uji menunjukan kelemasan kulit yang memenuhi persyratan SNI 4593-2011 dicapai pada penggunaan bahan minyak 15% - 17% atau perlakuan III,IV dan V berturut-turut sebesar 5; 5,87 dan 5.28, sedangkan pada perlakuan I dan II dengan bahan minyak 13% - 14 % belum memenuhi standar yaitu berturut-turut sebesar 4,2 dan 4,26. syarat minimum adalah 5 mm, hal tersebut kemungkinan dikarenakan jumlah minyak yang ditambahkan belum mencukupi untuk meliputi serabut-serabut kulit.

Tembus uap air

Hasil uji tembus uap air menunjukan bahwa semua perlakuan dapat memmenuhi persyaratan standar berturut-turut berturut-turut sebesar 8,64; 11,56; 13,22; 8,63; dan 8,07 mg/cm2/jam lebih besar dari syarat minimum 2,50 mg/cm2/jam, ini berarti bahwa hasil penyamakan menggunakan bahan samak mimosa dapat menghasilkan kulit dengan porositas yang baik.

KESIMPULAN DAN SARAN 1. Kesimpulan

a. Kulit jaket dapat dibuat dengan bahan penyamak nabati jenis mimosa dengan kadar 20% dan bahan fat liquoring dengan kadar 15% yang merupakan campuran 5% minyak sintetik SPE dan 10% minyak ikan yang disulfitasi

b. Penggunaan bahan fat liquoring dibawah 15%, kelemasan kulit kurang dari yang disyaratkan Standar Nasional Indonesia yaitu minimal 5 mm, sedangkan penggunaan bahan fat liquoring diatas 15% menaikan kadar lemak kulit jadi diatas 15% melebihi yang disyaratkan SNI.

2. Saran

Penyamakan nabati dengan bahan penyamak mimosa merupakan teknologi penyamakan cepat identik dengan penyamakan menggunakan bahan penyamak mineral khrom. Harga bahan penyamak mimosa menyamai harga penyamak khrom namun dalam pemakaiannya lebih banyak, sehingga perlu penelitian lebih lanjut dengan ekstrak babakan untuk membuat mimosa yang diharapkan dapat menurunkan biaya.

UCAPAN TERIMA KASIH

Ucapan terima kasih ditujukan kepada Kepala Balai Besar dan Kepala Bidang SARS dan PKAT Balai Besar Kulit, Karet dan Plastik, Yogyakarta atas pengarahannya dan fasilitas yang diberikan dan juga seluruh Kelompok Kerja 1866.001.002 Tahun 2013 atas bantuan dan kerjasamanya sehingga kegiatan penelitian dapat diselesaikan dengan baik dan lancar.

DAFTAR PUSTAKA

Badan Standardisasi Nasional, 2011, SNI 4593:2011 Kulit Jaket Domba/Kambing, Badan Standardisasi , Nasional, Jakarta

Kanagaraj.J.,Vellapan.K.C., Babu,C.N.K. dan Sadulla, S., 2006. Solid Waste Generation in The Leather Industry and it Utilization for Cleaner Environment-a Review,, JournEnvironment-al of Scientific Environment-and IndustriEnvironment-al ReseEnvironment-arch Vol.65( 7): 541-548

Koloka.O., Moreki.J.C., 2011, Tanning Hide and Skin Using Vegetable Tanning Agent, journal of Agricultural Technology Vol.7 (4):915-922

Mahdi.H., Palmika.K., Gurshi.A., Covington.D., 2009, Potential of Vegetable Tanning Materials and Basic Alluminium Sulphate in Sudannese Leather Industry, Journal of Engineering Science and Technology Vol.4(1):20 -31

Musa.B., Madhan,R., Aravidhan,S., Kanth,J.R., 2011, Studies on the Henna-Glutaraldedyde Combination, JALCA. 107(5), 142-178,2012

Musa. A.E., Gesmelseed.G.A., 2013, Eco-Friendly Vegetable Combination Tanning System for Production of Hair-on Shoe Upper Leather, Journal of Forest Product and Industries Vol.2 (1), 5 – 12 , ISSN 2321

Nasir. F., 2005, The profile of vegetable tannins: Properties and performance , Leather International, Ed.October 2005, vol.207 no. 4759 P. 68 – 69 UK

Nasr. A.I., Abdelsalam. M.M., Azzam. A.H., 2013, Effect of Tann9ing Method and Region on Physical and Chemical Properties of Barki Sheep Leather. Egyptian Journal of Sheep and Goat Science, Vol. 8 (1), P: 123-130

Ono Suparno, Anthony,D., Covington, Evans, C.S., 2010. Teknologi Baru Penyamakan Kulit Ramah Lingkungan Penyamakan Kombinasi Menggunakan Penyamak Nabati, Naftol dan Oksazolidin. Journal Teknologi Industri Peternakan vol.18 (2).79-84

Puicia.N.M, Pui.A., Florescu.M.,2006, FTIR Spectroscopy for The Analysis of Vegetable Tanned Ancient Leather, Europian Journal of Science and Technology Vol 2(4) 49 - 53

Sharphouse, J.H., 1989. Leather Technician’s Hand Book, Leather Producer Assosiation, London

Sreeram, K.J., Aravindhan,R., Raghava RaoNair,B.U., 2010. Development of Natural Garment Leather A Metal-Free Approach, JALCA, 105(12), 288-420.

Thorstensen.T.C.,1985. Practical leather Technology Robert.E. Krieger Publising Company , Florida.

Valeika,V.,Sirvaityte,J.,Beleska,K., 2010. Estimation of Chrome Free Tanning Method Suitability in Conformity with Physical and Chemical Properties of Leather. Materian Science (medzigotyra) ISSN 1392-1320, Vol.16 no. 4. 330 - 338.