PENGARUH WAKTU KARBURISING DENGAN

QUENCHING MEDIA AIR TERHADAP KEKERASAN

SPROKET SEPEDA MOTOR

TUGAS AKHIR

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik Mesin

Program Studi Teknik Mesin

Diajukan oleh :

BAGUS HERI SANTOSO

NIM : 0 0 5 2 1 4 0 7 1

FAKULTAS TEKNIK

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

UNIVERSITAS SANATA DHARMA

THE EFFECT OF TIME OF CARBURIZING

WITH WATER MEDIATED QUENCHING

ON MOTORCYCLE SPROCKET HARDNESS

FINAL PROJECT

Reported as Partial Fulfillment of the Requirements to Obtain the Sarjana Teknik Degree

in Mechanical Engineering

By :

BAGUS HERI SANTOSO

NIM : 0 0 5 2 1 4 0 7 1

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

ENGINEERING FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

iv

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, Juli 2007

Penulis

v

HALAMAN PERSEMBAHAN

Tugas Akhir ini kupersembahkan untuk

Allah Swt atas rahmat dan berkahnya

Bapak dan Ibuku tercinta

Adik Rina tersayang

Nenek terkasih

Dan bagi mereka semua yang telah membantu, memperhatikan, dan

vi

KATA PENGANTAR

Atas Berkat Rahmat Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul PENGARUH WAKTU KARBURISING DENGAN QUENCHING MEDIA AIR TERHADAP KEKERASAN SPROKET SEPEDA MOTOR . Adapun Tugas Akhir ini diajukan adalah untuk memenuhi salah satu syarat untuk memeperoleh gelar Sarjana Teknik Mesin.

Tugas Akhir ini tidak lepas dari dukungan berbagai pihak, dengan kerendahan hati saya mengucapkan terima kasih sebesar-besarnya kepada :

1. Romo Ir. Greg Heliarko, SJ., SS., B.ST., M.A., M.Sc., selaku Dekan Fakultas Teknik, Universitas Sanata Dharma Yogyakarta.

2. Bapak Budi Sugiharto, S.T., M.T., selaku Ketua Jurusan Teknik Mesin dan juga sebagai Dosen Pembimbing Akademik, yang telah banyak memberikan bimbingannya selama kuliah.

3. Bapak Budi Setyahandana, S.T., M.T., selaku Dosen Pembimbing yang telah banyak memberikan bimbingannya dalam menyelesaikan Tugas Akhir ini.

4. Bapak Doddy Purwadianto, S.T., M.T. selaku Anggota Panitia Penguji di waktu pendadaran, yang telah banyak memberi masukan.

vii

6. Bapak Martono selaku pegawai Laboratorium Ilmu Logam, Universitas Sanata Dharma yang telah membantu dalam peroses penelitian.

7. Segenap Dosen dan Karyawan Fakultas Teknik Mesin Universitas Sanata Dharma, yang telah memberikan fasilitas dan kesempatan bagi penulis untuk belajar.

8. Kedua orang tua Bapak dan Ibu Suryono yang telah memberi doa restu dan dorongan baik moril maupun materiil.

9. Nenek Haryati, yang telah memberi doa restu, dan aku juga akan selalu mendoakan nenek.

10.Adik Rina, adik ipar Teguh dan keponakan Tegar yang telah memberi doa restu dan semangat sehingga penyusunan Tugas Akhir ini dapat terselesaikan.

11.Saudara-saudaraku Pakde, Bude, Om, Tante dan Sepupu (Dhimas, Tika, Dika, Elam, Wawan, Siska, Yohana, Sita dan Putri) yang telah banyak memberi warna dalam kehidupanku selama ini, sampai aku bisa lebih mengembangkan sayapku untuk menghadapi hidupku di masa depan. 12.Sahabat, teman seperjuangan, dan teman satu kelompok Ramala yang telah

memberi bantuan, teman satu kos Ikana dan temanku satu kampus Sukendro, Sinar, Yuris, Rois, Revo, Sugen, Ginting dan Widhi atas kebersamaan kita selama ini.

viii

14.Semua pihak yang telah banyak membantu, yang tidak bisa penulis sebutkan satu persatu.

Penulis menyadari bahwa penulis hanyalah manusia biasa yang tidak luput dari kesalahan. Saran dan Kritik yang bersifat membangun masih penulis harapkan dari pembaca. Semoga Tugas Akhir ini dapat bermanfaat bagi pembaca.

Yogyakarta, Juli 2007 Penulis,

Bagus Heri Santoso

ix DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PERSETUJUAN PEMBIMBING ... ii

HALAMAN PENGESAHAN ... iii

HALAMAN PERNYATAAN ... iv

HALAMAN PERSEMBAHAN ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... ix

DAFTAR GAMBAR ... xii

DAFTAR TABEL ... xiv

INTISARI ... xv

ABSTRACT ... xvi

BAB I PENDAHULUAN ... 1

1.1. Latar Belakang Masalah ... 1

1.2. Tujuan Penelitian ... 2

1.3. Batasan Masalah ... 2

1.4. Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1. Klasifikasi Besi dan Baja ... 5

2.1.1. Besi ... 5

2.1.2. Baja ... 5

2.1.2.1. Baja Berdasar Kandungan Carbon ... 6

2.1.2.2. Sifat sifat Baja ... 8

2.1.2.3 Pengaruh Spesifik Unsur Paduan Pada Baja ... 9

2.2 Struktur Mikro ... 11

2.2.1. Diagram Fasa Besi Karbida ... 12

2.3. Pengujian Bahan ... 15

x

2.4.1. Quenching atau Hardening ... 16

2.4.2. Tempering ... 17

2.4.3. Normalising ... 17

2.4.4. Annealing ... 18

2.5. Pengerasan Kulit ... 19

2.5.1. Perlakuan Panas Kimia ... 19

2.5.2. Karburising ... 19

2.5.2.1. Difusi ... 20

2.5.2.2. Jenis Karburising ... 21

2.5.2.3. Proses Karburising Selektif ... 24

2.5.2.4. Tebal Lapisan Karburising ... 24

2.5.3. Nitriding ... 25

2.5.4. Cyaniding dan Carbonitriding ... 25

2.5.4.1. Cyaniding ... 25

2.5.4.2. Carbonitriding ... 26

2.5.4.3. Diffusion Coating ... 26

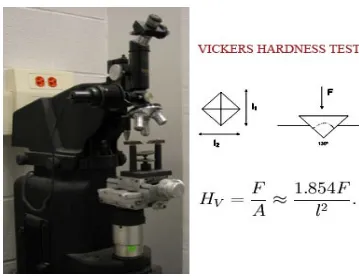

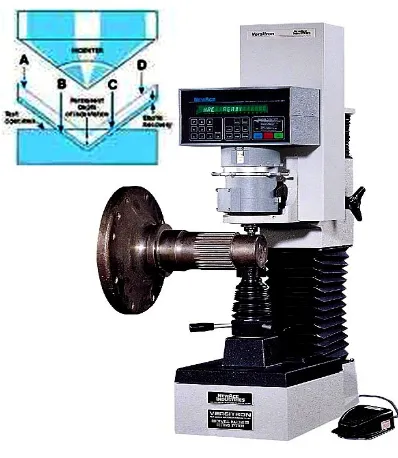

2.6. Dasar Teori Pengujian Kekerasan Brinel, Rockwell dan Vickers ... 27

2.6.1. Kekerasan Brinell ... 27

2.6.2. Pengujian Vickes ... 29

2.6.3. Pengujian Rockwell ... 31

BAB III METODE PENELITIAN ... 33

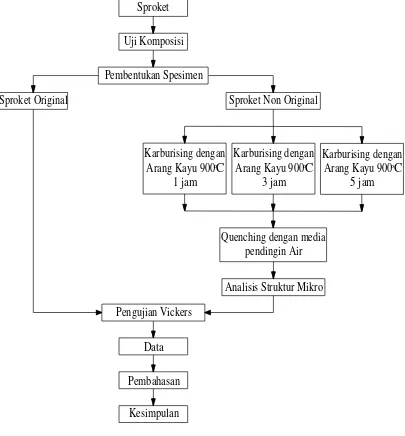

3.1. Skema Penelitian ... 33

3.2. Bahan dan Peralatan ... 34

3.2.1. Bahan ... 34

3.2.2. Peralatan ... 37

3.3. Proses Karburising ... 38

3.4. Pengujian Kekerasan Vickers ... 39

xi

BAB IV HASIL DAN PEMBAHASAN ... 42

4.1. Hasil Penngujian Kekerasan Vickers ... 42

4.1.1. Pembahasa Pengujian Kekerasan Vickers ... 44

4.2. Analisis Struktur Mikro ... 48

BAB V KESIMPULAN DAN SARAN ... 56

5.1. Kesimpulan ... 56

5.2. Saran ... 57

Daftar Pustaka ... 58

xii

DAFTAR GAMBAR

Gambar 2.1. Diagram Struktur Mikro Baja Karbon ... 11

Gambar 2.2. Diagram Keseimbangan Besi Karbon ... 14

Gambar 2.3. Daerah Quenching ... 17

Gambar 2.4. Daerah Normalising ... 18

Gambar 2.5. Profil Injakan Alat Uji Kekerasan Brinell... 28

Gambar 2.6. Alat Uji Kekerasan Brinell ... 28

Gambar 2.7. Alat Uji Kekerasan Vickers ... 30

Gambar 2.8. Alat Uji Kekerasan Rokwell ... 32

Gambar 3.1. Skema Penelitian ... 33

Gambar 3.2. Spesimen Uji Kekerasan dan Struktur Mikro ... 35

Gambar 3.3. Tabung Sementasi ... 36

Gambar 3.4. Alat Uji Vickers ... 37

Gambar 3.5. Mikroskop Mikro dilengkapi dengan Kamera ... 37

Gambar 3.6. Posisi Titik Penekanan Uji Kekerasan Vickers Pada Spesimen .. 41

Gambar 4.1. Grafik Hasil Uji Kekerasan Vickers Mula-mula Sproket Original 44 Gambar 4.2. Grafik Hasil Uji Kekerasan Vickers Mula-mula Sproket Non Original ... 45

Gambar 4.3. Hasil Uji Kekerasan Vickers Setelah Dikarburising 1, 3 dan 5 jam Sproket Non Original Yamaha ... 45

Gambar 4.4. Hasil Uji Kekerasan Vickers Setelah Dikarburising 1, 3 dan 5 jam Sproket Non Original Suzuki ... 46

Gambar 4.5. Hasil Uji Kekerasan Vickers Setelah Dikarburising 1, 3 dan 5 jam Sproket Non Original Kawasaki ... 46

Gambar 4.6 Foto Struktur Mikro Mula-mula Yamaha Non Original ... 48

Gambar 4.7. Foto Struktur Mikro Mula-mula Suzuki Non Original ... 49

xiii

Gambar 4.9. Foto Struktur Mikro Spesimen Dikarburising 1 Jam Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original ... 50 Gambar 4.10. Foto Struktur Mikro Spesimen Dikarburising 1 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original ... 50 Gambar 4.11. Foto Struktur Mikro Spesimen Dikarburising 1 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Kawasaki Non Original ... 51 Gambar 4.12. Foto Struktur Mikro Spesimen Dikarburising 3 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original ... 51 Gambar 4.13. Foto Struktur Mikro Spesimen Dikarburising 3 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original ... 52 Gambar 4.14. Foto Struktur Mikro Spesimen Dikarburising 3 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Kawasaki Non Original ... 52 Gambar 4.15. Foto Struktur Mikro Spesimen Dikarburising 5 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original ... 53 Gambar 4.16. Foto Struktur Mikro Spesimen Dikarburising 5 Jam

Dilanjutkan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original ... 53 Gambar 4.17. Foto Struktur Mikro Spesimen Dikarburising 5 Jam

xiv

DAFTAR TABEL

Tabel 2.1. Tata Nama Baja Menurut SAE dan AISI ... 7

Tabel 3.1. Data Komposisi Kimia ... 34

Tabel 4.1. Perbandingan Hasil Uji Kekerasan Sproket Yamaha ... 43

Tabel 4.2. Perbandingan Hasil Uji Kekerasan Sproket Suzuki ... 43

Tabel 4.3. Perbandingan Hasil Uji Kekerasan Sproket Kawasaki ... 44

xv INTISARI

Penelitian ini bertujuan untuk mengetahui pengaruh waktu karburising dilanjutkan quenching dengan media air pada sproket non original sepeda motor Yamaha, Suzuki dan Kawasaki terhadap kekerasan dan struktur mikronya. Sebagai bahan karburasi adalah arang kayu, soda makan, dan batu kapur.

Proses carburising dengan menggunakan pack karburising dan ditahan dengan tiga fariasi waktu penahanan 1 jam, 3 jam, dan 5 jam. Kemudian dilanjutkan dengan proses quenching yaitu didinginkan secara cepat pada media pendingin air. Setelah hasil dari proses karburising dan quenching dilakukan uji kekerasan Vickers dan analisa struktur mikro pada benda uji (sebelum perlakuan panas dan sesudah perlakuan panas)

xvi ABSTRACK

This Research was aimed to observe the effect of carburizing and quenching with water cooler media in sprocket non original of motorcycle Yamaha, Suzuki and Kawasaki on its hardness and microstructure. As material carburizes is choarcoal, sodium carbonate, and calcium carbonate.

Carburizing process with pack carburizing is material to be carburized is put in to oven, and maintain with duration time variation. The duration is 1 hour, 3 hour and 5 hours. After that, then cooled quickly in the water cooler media used. The carburizing and quenching result after process after that examination including hardness Vickers test and microstructure analysis on material (the beginning heat treatment and after heat treatment).

1 BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Penerapan teknologi dalam negara-negara industri semakin kreatif karena tuntutan perkembangan jaman yang mempengaruhi keanekaragaman kebutuhan manusia saat ini, oleh karena itu manusia dituntut untuk semakin produktif dalam mengolah hasil alam. Teknologi itu sendiri didefinisikan, Ilmu yang mempelajari bagaimana cara mengubah/mengerjakan bahan yang disediakan oleh alam menjadi barang jadi atau setengah jadi .

Hampir semua peralatan dan mesin-mesin industri serta komponen-komponennya dirancang sedemikian hingga agar dapat diketahui kekuatan maksimum dan umur pakainya. Oleh karena itu hal ini membutuhkan waktu penelitian dan ketelitian yang tinggi. Serangkaian proses kimia diperlukan untuk mendapatkan hasil dan penampilan bahan yang diinginkan. Seperti halnya pembuatan baja dengan segala sifat mekanik yang diinginkan, misalnya : keuletan, ketangguhan, kekerasan dan lain-lain.

2

Dalam tugas akhir ini penulis melakukan penelitian uji kekerasan sproket original tanpa perlakuan panas, dengan pengaruh waktu karburising 1 jam, 3 jam dan 5 jam diikuti quenching dengan media pendingin air terhadap kekerasan sproket non original sepeda motor Yamaha, Suzuki dan Kawasaki. Benda uji yang sudah dikarburising dan quenching tersebut diuji kekerasannya dan analisis struktur mikro. Uji kekerasan menggunakan cara Vickers. Hasil pengujian pada sproket non original yang sudah dikarburising dan diquenching dengan media air tersebut lalu dibandingkan dengan hasil pengujian kekerasan spesifik mula-mula.

1. 2. Tujuan Penelitian

Tujuan dari penelitian ini adalah :

1. Mengetahui pengaruh lama proses karburising yang diikuti quenching terhadap kekerasan sproket non original sepeda motor Yamaha, Suzuki dan Kawasaki

2. Mengetahui pengaruh lama proses karburising yang diikuti quenching terhadap analisis struktur mikro sproket non original sepeda motor Yamaha, Suzuki dan Kawasaki.

1. 3. Batasan Masalah

3

Sebagai batasan masalah dalam penelitian ini diantaranya :

1. Bahan yang digunakan dalam penelitian adalah sproket sepeda motor Yamaha, Suzuki, dan Kawasaki jenis original/asli dan non original/imitasi (6 jenis).

2. Proses karburisasi dilakukan menggunakan metode Pack Carburising (proses karburising dengan menggunakan media padat). Benda kerja yang akan dikarburisasi dimasukkan ke dalam tabung sementasi yang berisi campuran arang kayu 70 % berat, sodium carbonat (soda makan) 25 % berat, dan calcium carbonat 5 % berat. Kemudian dimasukan ke dalam tungku pada suhu 900 ºC dan ditahan selama 1, 3, dan 5 jam. Kemudin dilanjutkan quenching dengan media pendingin air.

3. Pengujian kekerasan yang dilakukan adalah dengan alat uji Vickers. 4. Dilakukan pengamatan struktur mikro

1. 4. Sistematika Penulisan

Penulisan Tugas Akhir ini akan dibagi dalam beberapa bagian, yaitu : 1. Bab I membahas mengenai latar belakang penelitian, tujuan penelitian,

batasan masalah, dan sistematika penulisan.

4

3. Bab III membahas mengenai metode penelitian yang berisi skema penelitian, bahan yang digunakan, alat-alat yang digunakan, proses perlakuan panas, pengujian bahan, dan analisis struktur mikro.

4. Bab IV membahas mengenai hasil penelitian dan pembahasan yang berisi perhitungan kekerasan Vickers untuk masing-masing benda uji beserta grafiknya, dan foto stroktur mikro dari masing-masing benda uji.

5 BAB II

TINJAUAN PUSTAKA

2.1. Klasifikasi Besi dan Baja

Bahan dari gear/sproket adalah baja, karena Baja merupakan bahan yang paling banyak digunakan dan mempunyai sifat-sifat yang bervariasi, yaitu sifat paling lunak sampai yang paling keras. Baja merupakan paduan dari besi dan karbon (zat arang). Besi (Fe) adalah elemen metal dan karbon (C) yang dapat kita peroleh melalui bijih besi hasil dari penambangan dan di lebur dalam dapur tinggi.

2.1.1. Besi

Besi merupakan elemen logam penyusun utama pada baja. Pada suhu 1539ºC, besi cair mulai membeku. Pada pendinginan selanjutnya, larutan padat menunjukkan titik henti pada 1400ºC dan pada suhu ini besi mengalami perubahan susunan kristal. Besi pada suhu 1539 1400ºC disebut besi dengan susunan . Besi dengan suhu 1400º 910ºC disebut dengan susunan . Besi dengan suhu 910º 768 ºC disebut besi . Besi dengan suhu 768ºC sampai suhu kamar disebut besi .

2.1.2. Baja

6

Besi mentah hasil dapur tinggi masih mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah yang cukup besar. Kandungan unsur tersebut dikurangi agar diperoleh baja sesuai keinginan. Pembuatan baja dapat diartikan mengurangi kadar C, Si, Mn, P, dan S dari besi mentah lewat p oksidasi peleburan.

2.1.2.1.Baja Berdasarkan Kandungan Karbon

Berdasarkan kadar karbon baja dibagi menjadi 3 yaitu : a. Baja karbon rendah (<0,3%)

Semakin sedikit unsur karbon yang ada maka semakin mendekati sifat besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki sifat sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las.

b. Baja karbon sedang (0,3% - 0,6%)

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah dengan cara heat treatment. Pembentukannya dengan cara ditempa.

c. Baja karbon tinggi (0,6% - 1,4%)

Memiliki sifat lebih keras tapi kurang liat dan tangguh. Untuk mempertinggi ketahanan terhadap aus dengan cara heat treatment.

7

baja menurut SAE dan AISI. Sebagai contoh : seri 1050 berarti baja karbon dengan kandungan C sebesar 0,50 % berat.

Tabel 2.1 Tata Nama Baja Menurut SAE dan AISI

(Sumber Viktor Malau, Diktat Bahan Teknik Manufaktur)

Elemen Tambahan Seri Elemen Tambahan

10xx Baja karbon tanpa S dn P 48xx Ni : 3,50 % Mo : 0,25 % 11xx Baja karbon dengan S 51xx Cr : 0,8 %

12xx Baja karbon dengan S dan P 514xx Corrosion and resisting steels

13xx Mn : 1,6-1,9 % 515xx Corrosion and resisting steels

23xx Ni : 3,50 % 52xx Cr : 1,5 %

25xx Ni : 5 % 61xx Cr : 0,78 %

V : 0,13 % 31xx Ni : 1,25 %

Cr : 0,60 %

86xx Ni : 0,55 % Cr : 0,50 % Mo : 0,20 % 32xx Ni : I,75 %

Cr : 0,60 %

87xx Ni : 0,55 % Cr : 0,50 % Mo : 0,25 % 33xx Ni : 3,50 %

Cr : 1,55 %

88xx Ni : 0,55 % Cr : 0,50 % Mo : 0,25 % 34xx Ni : 3,50 %

Cr : 1,50 %

92xx Mn : 0,80 % Si : 2,00 % 303xx Corrosion and heat resisting

steels

93xx Ni : 3,25 % Cr :1,20 % Mo : 0,12 % 40xx Mo : 0,25 % 94xx Mn : 0,95-1,25 %

Ni : 0,45 % Cr : 0,40 % Mo : 0,20 % 41xx Cr : 1,00 %

Mo : 0,2 %

97xx Ni :0,55 % Cr : 0,17 % Mo : 0,20 % 43xx Ni : 1,83 %

Cr : 0,80 % Mo : 0,25 %

98xx Ni : 1,00 % Cr : 0,80 % Mo : 0,25 % 46xx Ni : 1,75 %

8

2.1.2.2.Sifat-sifat baja

1. Malleability / dapat ditempa

Adalah kemampuan suatu logam untuk dapat dengan mudah dibentuk, baik dalam keadaan dingin maupun panas tanpa terjadi retak (misal menggunakan hammer atau dirol).

2. Ductility / ulet

Adalah kemampuan suatu logam untuk dapat dibentuk dengan tarikan tanpa menunjukkan gejala putus.

3. Toughness / ketangguhan

Adalah kemampuan suatu logam untuk dibengkokkan beberapa kali tanpa mengalami retak

4. Hardness / kekerasan

Adalah kemampuan suatu logam untuk dapat menahan penetrasi logam lain. 5. Strength / kekuatan

Adalah kemampuan suatu logam untuk dapat menahan gaya yang bekerja atau kemampuan untuk menahan deformasi.

6. Weldability / mampu las

Adalah kemampuan suatu logam untuk dapat mudah dilas, baik menggunakan las listrik, karbit, atau gas.

7. Corrosion resistance / tahan korosi

Adalah kemampuan suatu logam untuk dapat menahan korosi atau karat akibat kelembaban udara, zat-zat kimia, dan lain-lain.

9

Adalah kemampuan suatu logam untuk dapat dikerjakan dengan mesin (misal mesin bubut, frais, dan lain-lain).

9. Elasticity / kelenturan

Adalah kemampuan suatu logam untuk kembali ke bentuk semula tanpa mengalami deformasi plastis yang permanen.

10.Britlleness / kerapuhan

Adalah sifat logam yang mudah retak dan pecah. Sifat ini berhubungan dengan kekerasan dan merupakan kebalikan dari ductility.

2.1.2.3.Pengaruh spesifik unsur paduan pada baja

a. Unsur paduan Sulfur ( S ) dan Phospor ( P )

Semua baja mengandung unsur S dan P. Unsur-unsur S dan P ini sebagian berasal dari kotoran terbawah biji besi sebelum diolah dalam dapur tinggi. Kadar S da P harus dibuat sekecil mungkin karena unsur S dan P akan menurunkan kualitas dari baja. Kadar S dalam jumlah banyak menjadikan baja rapuh pada suhu tinggi ( panas ) sedangkan unsur P menjadikan baja rapuh pada suhu rendah ( dingin ). Kadang-kadang unsur P perlu ditambahkan pada baja agar mudah dikerjakan dengan mesin perkakas dan juga untuk mendapatkan ukuran tatal lebih kecil ketika dikerjakan dengan mesin otomatis.

b. Unsur paduan Mangan ( Mn )

10

unsur paduan karena tidak mempengaruhi sifat baja secara menyolok. Unsur mangan dalam proses pembuatan baja berfungsi sebagai deoksider (pengikat O2 )sehingga proses peleburan dapat berlangsung secara baik. Kadar mangan rendah dapat juga menurunkan kecepatan pendinginan kritis.

c. Unsur paduan Nikel ( Ni )

Unsur nikel memberi pengaruh yang sama, yaitu menurunkan suhu kritis dan kecepatan pendinginan kritis. Apabila kadar Ni cukup banyak maka akan menjadikan baja austenit pada suhu kamar. Ni membuat struktur butiran halus menaikan keuletan baja.

d. Unsur pada Silikon ( Si )

Unsur silicon selalu terdapat dalam baja. Unsur silikon menurunkan laju perkembangan gas sehingga mengurangi sifat berpori baja. Silikon akan menaikkan tegangan tarik baja dan menurunkan pendinginan kritis.Unsur silikon harus selalu ada dalam baja walaupun dalam jumlah yang sangat kecil hal ini dikarenakan akan memberikan sifat mampu las dan mampu tempa pada baja.

e. Unsur paduan Cromium (Cr)

Unsur cromium dapat memindahkan titik eutektik ke kiri. Cromium dan korbon akan membentuk carbide yang akan menaikan kekerasan baja. Cromium akan menaikan kemampuan potong dan daya tahan alat perkakas, tetapi menurunkan keuletan. Cromium akan menurunkan kecepatan pendinginan kritis dan menaikan suhu kritis baja.

11

Pada umumnya unsur cobalt digunakan bersama-sama unsur paduan lainnya. Cobalt menaikan daya tahan aus dan menghalangi pertumbuhan butiran. g. Unsur paduan Tungstem (W), Molibden (Mo), Vanadium (V)

Seperti Cr, unsur-unsur ini akan membentuk carbide dalam baja yang akan menaikan kekerasan, kemampuan potong dan daya tahan aus baja. Unsur-unsur ini juga memberikan daya tahan panas pada alat perkakas yang bekerja dengan kecepatan tinggi. Unsur-unsur ini tidak begitu mempengaruhi kecepatan pendinginan baja tetapi menaikan titik eutektik baja. Unsur paduan ini terutama digunakan pada pahat baja HSS (High Speed Steel).

h. Karbon (C)

Karbon merupakan unsur utama pada baja. Dengan Fe maka akan membentuk Fe3C (sementit). Peningkatan kadar karbon akan menambah kekerasan baja. Di atas 0,83 % C, kekuatan baja akan turun, meskipun kekerasan baja bertambah.

2.2. Struktur Mikro

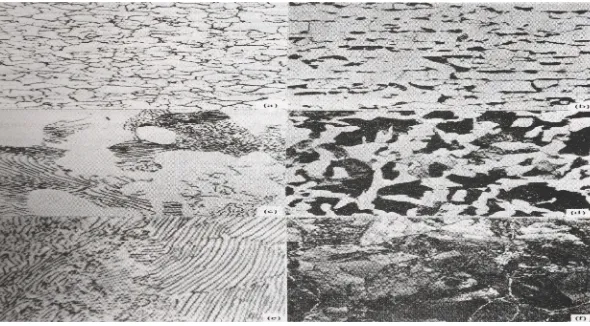

Gambar 2.1. Diagram Struktur Mikro Baja Karbon

12

Perubahan-perubahan yang diakibatkan perbedaan kadar karbon yang ditunjukkan pada Gambar 2.1. Dengan naiknya kadar karbon (%C), maka bertambah besar pula noda flek hitam (flek perlit), akibat dari itu berkurang pula flek putih (ferrit = besi murni). Pada saat kadar karbon mencapai 0,85% maka besi dalam keadaan jenuh terhadap karbon. Struktur seperti itu disebut perlit lamellar, yaitu campuran yang sangat halus dan berbentuk batang-batang kristal. Campuran kristal tersebut terdiri dari ferrit dan sementit. Apabila kadar karbon nilainya bertambah besar, maka sementit akan berkurang dan flek-flek perlit akan bertambah.

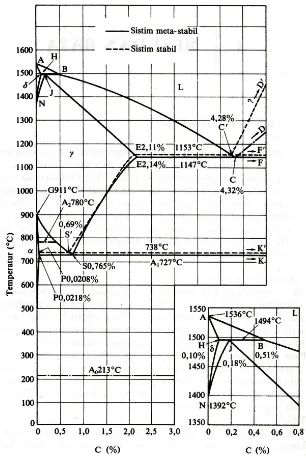

2.2.1. Diagram Fasa Besi Karbida

Pada paduan besi karbon terdapat fasa karbida yang disebut sementit dan juga grafit. Grafit lebih stabil daripada sementit. Titik-titik penting yang dapat dilihat pada Gambar 2.2. adalah :

A : Titik cair besi

B : Titik pada cairan yang ada hubungannya dengan reaksi peritektik.

H : Larutan pada yang ada hubungannya dengan reaksi peritektik. Kelarutan maksimum adalah 0,10%.

J : Titik peritektik. Selama pendinginan austenit pada komposisi J, fasa terbentuk dari larutan padat pada komposisi H dan cairan pada

komposisi B.

N : Titik transformasi dari besi dan ke besi , titik transformasi A4 dari besi

13

C : Titik eutektik, selama pendinginan fasa dengan komposisi E dan sementit pada komposisi F (6,67% C) terbentuk dari cairan pada komposisi C. Fasa eutektik ini disebut ledeburit.

E : Titik yang menyatakan fasa , ada hubungan dengan reaksi eutektik. Kelarutan maksimum dari karbon 2,14%. Paduan besi karbon sampai komposisi ini disebut baja.

G : Titik transformasi besi dari dan ke besi . Titik transformasi A3 untuk

besi.

P : Titik yang menyatakan ferit, fasa , ada hubungan dengan reaksi eutectoid. Kelarutan maksimum dari karbon kira-kira 0,02%.

S : Titik eutectoid. Selama pendinginan, ferit pada komposisi P dan sementit pada komposisi K (sama dengan F) terbentuk simultan dari austenit pada komposisi S. Reaksi eutectoid ini dinamakan rekasi A1 dan fasa eutectoid ini disebut perlit.

GS : Garis yang menyatakan hubungan antara temperatur dengan komposisi, dimana mulai terbentuk ferit dari austenit. Garis ini dinamakan garis a3. ES : Garis yang menyatakan hubungan antara temperatur dengan komposisi, di

mana mulai terbentuk sementit dari austenit. Garis ini dinamakan garis Acm.

14

Gambar 2.2. Diagram Keseimbangan Besi Karbon

15

Baja yang berkadar karbon sama dengan komposisi eutectoid dinamakan baja eutectoid. Yang berkadar karbon kurang dari komposisi eutectoid dinamakan baja hypoeutectoid. Sedangkan yang berkadar karbon lebih dari komposisi eutectoid dinamakan baja hypereutectoid.

2.3. Pengujian Bahan

Pengujian bahan dilakukan untuk mengetahui sifat-sifat bahan, seperti : 1. Sifat mekanis.

2. Sifat fisis. 3. Sifat kimia.

Pengujian mekanis dapat dibedakan menjadi dua, yaitu pengujian yang bersifat tidak merusak (non destruktif) dan pengujian yang bersifat merusak benda uji (destruktif) seperti uji tarik, uji impack, uji kelelahan, dan uji kekerasan. Dalam penulisan ini yang digunakan adalah uji kekerasan Vickres dan analisis struktur mikro. Maka untuk pengujian yang lain tidak dibahas, sehingga dalam penulisan ini hanya mencakup proses pengujian dan penelitian sebagai berikut :

a. Carburising.

16

2.4. Perlakuan Panas (Heat Treatment)

Perlakuan panas pada baja dimaksudkan untuk memberikan sifat-sifat yang lebih baik dengan proses baja dipanaskan sampai suhu tertentu dalam waktu tertentu, serta proses pendinginannya dengan cara tertentu pula. Pemanasan baja menggunakan dapur yang pada umumnya berupa dapur listrik atau dapur gas. Perlakuan panas pada baja dapat berupa :

a. Quenching. b. Tempering c. Normalising d. Annealing

2.4.1. Quenching

Proses ini dilakukan dengan cara memanaskan baja di atas suhu kritis dan ditahan dalam waktu tertentu kemudian didinginkan secara cepat. Baja yang sudah diquenching mempunyai struktur martensit yang dapat membuat baja menjadi lebih keras. Hal ini juga menaikkan tegangan dalam sehingga baja menjadi getas. Media yang digunakan sebagai pendingin dapat berupa air, soda, solar, oil, dan minyak tergantung dari jenis baja dan lamanya pemanasan. Perlakuan panas ini bertujuan untuk membuat baja menjadi keras. Quenching ini menyebabkan susunan atom-atom teratur dan baja mengalami gangguan yang menimbulkan tegangan dalam baja.

17

pemanasan terlalu cepat maka bagian luar akan cacat, sehingga tidak diperoleh struktur yang rata. Daerah quenching dapat dilihat pada Gambar 2.3.

Ganbar 2.3 Daerah Quenching

( Sumber : Lakthin Y., Engineering Phsycal Metalurgy)

2.4.2. Tempering

Proses ini dilakukan dengan cara memanaskan baja di bawah suhu kritis dalam waktu tertentu dan kemudian didinginkan secara perlahan (dilakukan di luar tungku dengan laju pendinginan 150 - 200ºC). Tujuan dari proses tempering adalah untuk mengurangi tegangan dalam dan mengubah susunan, sehingga menghasilkan baja yang lebih ulet dan lunak.Perlakuan panas ini biasanya dilakukan pada baja yang sudah mengalami proses quenching.

2.4.3. Normalising

18

- 30ºC di atas suhu pengerasan dan ditahan beberapa saat kemudian didinginkan perlahan. Perlakuan ini bertujuan untuk memperbaiki atau menghilangkan struktur butiran kasar pada baja. Dengan kata lain normalising bertujuan untuk mengembalikan struktur baja ke keadaan normal. Daerah Normalizing dapat dilihat pada Gambar 2.4.

Gambar 2.4 Daerah normalizing

(Sumber : Viktor Malau, Diktat Bahan Teknik Manufaktur)

2.4.4. Annealing

19

2.5. Pengerasan kulit

Beberapa komponen mesin mempunyai permasalahan bukan hanya dalam soal keuletan tetapi juga dalam kelelahan yang disebabkan keausan permukaan tegangan yang bolak-balik seperti pada roda gigi. Sehingga langkah yang harus dilakukan dalam mengatasi kesukaran tersebut perlu memberikan kekerasan yang lebih tinggi pada permukaan. Yaitu dengan cara pengerasan kulit hal tersebut dapat diatasi, yaitu dengan cara Pengarbonan, Penitridan, pengerasan permukaan dengan frekwensi tinggi atau dengan nyala api dan sebagainya.

2.5.1. Perlakuan Panas Kimia (Chemical Heat Treatment)

Chemical heat treatment pada baja merupakan proses pemanasan baja dengan menambahkan zat-zat tertentu. Cara ini akan menaikkan kekerasan permukaan dan lebih tahan terhadap keausan.

Jenis-jenis chemical heat treatment : 1. Carburising

2. Nitriding

3. Cyaniding dan carbonitriding 4. Diffusion coating

2.5.2. Carburising

Adalah proses pengerasan permukaan baja dengan karbon lewat pemanasan baja pada suhu antara 850 - 950 ºC.

20

a. Menambah kandungan karbon serta meningkatkan ketahanan aus pada permukaan logam.

b. Meningkatkan ketahanan terhadap pembebanan yang tiba-tiba. c. Meningkatkan karakteristik dari logam.

Yang patut dipertimbangkan dalam proses ini adalah proses karburasi menghasilkan kemungkinan deformasi yang relatif lebih kecil dibandingkan dengan proses pengerasan yang diperoleh melalui penyepuhan (quenching). Proses karburasi adalah proses perlakuan thermokimia.

Pada umumnya diterapkan pada jenis baja yang tidak mudah dikeraskan. Dengan demikian agar baja tersebut dapat dikeraskan permukaannya, perlu dilakukan perubahan komposisi dari baja yang bersangkutan. Perubahan komposisi baja dengan jalan melarutkan karbon pada permukaan baja. Dengan cara seperti itu, komposisi pada permukaan baja akan berkisar antara 0,3 0,9% C. Di atas 90% C harus dihindari karena dapat menimbulkan penggetasan dan bahkan pengelupasan.

2.5.2.1.Difusi

21

dipertimbangkan suatu periode difusi dimana pada saat tersebut pemasokan karbon sudah dihentikan, tetapi pada beberapa saat benda kerja masih tetap pada temperatur karburasi untuk menyempurnakan difusi pada karbon.

Dari uraian terlihat bahwa tebal lapisan karburasi yang berarti jarak dari permukaan logam ke suatu konsentrasi karbon tertentu sangat tergantung pada suhu proses, konsentrasi karbon medium yang digunakan dan kadar karbon yang dimiliki oleh baja yang diproses.

2.5.2.2.Jenis karburising

Dalam hal ini Proses karburising hanya menggunakan : a. Medium padat :

Proses karburising menggunakan medium padat disebut juga dengan pack karburising. Pada waktu pemanasan, oksigen dari udara bereaksi dengan karbon dari medium membentuk karbon monoksida sesuai dengan persamaan kimia sebagai berikut :

CO2 + C 2 CO

Sehingga pada saat suhu proses bertambah tinggi, kesetimbangan reaksi bergeser ke sebelah kanan, sehingga kadar gas CO bertambah banyak pada permukaan baja :

2 CO CO2 + C

22

bereaksi kembali dengan karbon yang terdapat pada medium diikuti kembali dengan penguraian CO pada permukaan logam dan seterusnya.

Proses pembentukan gas CO2 dan CO seperti yang diuraikan di atas, berlangsung sangat lambat. Untuk mengatasi hal tersebut, maka dalam medium perlu ditambahkan katalisator. Katalisator yang dapat digunakan dalam proses ini adalah : BaCo3, BaCl, BaO, CaO, K2CO3, Na2CO3, K2SO4, dan K4Fe (CN)6.

Dalam prakteknya, katalisator yang biasa digunakan adalah BaCO dan K4Fe (CN)6. Sedangkan bahan mediumnya adalah arang kayu. Komposisi arang kayu dengan katalisator yang utama adalah sebagai berikut :

- Arang kayu 75% berat - Barium Karbonat 25% berat - Kalium Ferosianid 5% berat

Pada suhu proses yang tinggi, katalisator berfungsi untuk mempercepat pembentukan gas CO seperti ditunjukkan pada reaksi berikut :

BaCO3 BaO + CO2 CO2 + C 2 CO

Gas CO yang terjadi kemudian larut ke dalam fasa austenit atau bereaksi dengan Fe sebagai berikut :

3 Fe + 2 CO Fe3C + CO2

23

Adapun langkah-langkah dari proses karburising dan perlu diperhatikan hal-hal sebagai berikut :

a. Medium karburising harus memiliki daya hantar panas yang baik agar temperatur dapat terdistribusi dengan baik dalam waktu yang singkat.

b. Jika terjadi perubahan volume harus sekecil mungkin, agar benda kerja tetap diselaputi oleh medium selama proses berlangsung.

c. Harus kering.

d. Memiliki mampu regenerasi yang baik.

e. Diameter medium (arang kayu) diusahakan sehalus mungkin. Pada umumnya ukuran butiran medium harus mampu menutupi permukaan benda kerja dengan sempurna. Umumnya ukuran butiran medium berkisar antara 1,5 sampai 6 mm.

Pada pack karburising, benda kerja yang akan diproses diletakkan di dalam kotak atau tabung sementasi. Kotak atau tabung sementasi harus memiliki karakteristik sebagai berikut :

a. Harus rapat sehingga tidak memungkinkan adanya kebocoran dari gas yang terbentuk.

b. Tahan pada suhu untuk waktu yang lama.

c. Memiliki sifat mekanik yang memadai sehingga tidak terjadi perubahan bentuk pada saat mengalami pemanasan dalam waktu yang cukup lama.

24

2.5.2.3.Proses karburising selektif

Dalam praktek, ada kalanya beberapa bagian dari benda kerja tidak memerlukan pelapisan. Untuk itu, perlu direncanakan suatu lapisan yang dapat mencegah berlangsungnya proses karburising.

Cara ini sangat cocok diterapkan pada proses karburasi dengan media padat dan gas. Dengan media cair biasanya lapisan pencegah mudah rusak. Media yang umum digunakan sebagai bahan lapisan pelindung adalah :

Pasta pelindung. Biasanya berupa campuran serbuk tembaga dengan jenis vernis. Daya rekatnya baik, tetapi tidak cocok digunakan pada medium gas dan cair.

Pelapisan tembaga dengan proses elektrolisa. Cara ini sangat baik, tetapi memerlukan persiapan pelapisan yang cermat dan hasil pelapisan tembaga harus bebas pori. Tebal lapisan tembaga tergantung pada lama proses karburasi.

2.5.2.4.Tebal lapisan karburising

25

a. Fungsi benda kerja, yaitu dengan memperhitungkan besarnya tekanan yang akan dialami, besarnya harga keausan yang diijinkan, dan bentuk benda kerja. b. Jenis baja yang diproses, untuk tekanan yang sama, ukuran ketebalan lapisan

yang diperkeras dapat menjadi lebih kecil jika digunakan jenis baja yang memiliki ketahanan yang lebih besar.

c. Besarnya lapisan yang akan dihilangkan melalui proses permesinan.

2.5.3. Nitriding

Proses pelapisan permukaan baja dengan nitrogen (N2 yang diambil dari gas amoniak NH3) lewat pemanasan baja pada suhu 480 - 650 ºC.

2NH3 2N + 3H2

Tebal lapisan dapat mencapai 0,2 - 0,4 mm. Dengan nitriding ini, permukaan baja akan tahan aus, tegangan fatique naik, tahan karat (dalam air, udara, dan uap air). Nitriding biasanya dilakukan pada baja dengan kadar karbon sedang dan juga pada baja paduan Al, Cr, dan Mo. Proses nitriding ini lebih lambat dibandingkan dengan proses karburising. Kelemahan proses nitriding adalah biaya proses mahal. Nitriding biasa dilakukan pada bubungan (cam), poros bubungan (cam shaf), roda gigi, pena piston, piston, poros, dan katup.

2.5.4. Cyaniding dan Karbonitriding

2.5.4.1. Cyaniding

26

menaikkan kekerasan permukaan, tahan gesek, dan batas lelah meningkat. Proses ini digunakan terutama digunakan pada elemen mesin yang berukuran kecil, seperti roda gigi, piston, pin, poros, dan lain-lain. Terdapat 3 jenis variasi suhu pada proses ini :

a. Cyaniding pada temperatur rendah (550 - 600ºC) b. Cyaniding pada temperatur sedang (800 - 850ºC) c. Cyaniding pada temperatur tinggi (900 - 950ºC)

2.5.4.2. Carbonitriding

Proses Pengerasan permukaan ini merupakan kombinasi dari cara pengkarbonan dengan media gas. Tebal lapisannya 0,6 mm. Dalam proses ini Nitrogen berfungsi sebagai elemen paduan untuk permukaan benda kerja yang dikeraskan. Pada prinsipnya carbonitriding lebih menyerupai karburising daripada nitriding. Karena temperatur untuk perlakuan panasnya hampir sama dengan yang dipakai pada karburising yaitu 700 - 900ºC. Sesudah proses ini selesai, benda kerja harus diquenching. Proses ini lebih lambat dari cyaniding.

2.5.4.3. Diffusion Coating

Biasa disebut dengan penyemenan, yaitu melapisi permukaan logam, dengan logam lain sehingga mempunyai sifat-sifat logam yang diinginkan.

27

2.6. Dasar Teori Pengujian Kekerasan Brinell, Rokwell dan Vickers

Pengujian kekerasan adalah satu dari sekian banyak pengujian yang dipakai, karena dapat dilaksanakan pada benda uji yang kecil tanpa kesukaran mengenai spesifikasi. Pengujian yang paling banyak dipakai ialah dengan penekan pada benda uji dengan beban tertentu dan mengukur ukuran bekas penekanan yang terbentuk diatasnya, cara ini dinamakan cara kekerasan penekanan.

2.6.1. Kekerasan Brinell

Pengujian dilakukan dengan metode Brinell. Pengujian kekerasan Brinell bertujuan menentukan kekerasan suatu material dalam bentuk daya tahan material terhadap bola baja yang ditekankan pada permukaan material uji.

Sebagai dasar Angka kekerasan Brinell dapat diketahui menggunakan persamaan,

(sumber : Dieter, E. George, Metalurgi Mekanik edisi 3, hal 329) : BHN =

2

2 d

D D .D 2

P

keterangan notasi :

BHN = angka kekerasan Brinel (kg/mm2)

P = beban yang diberikan pada indentor / gaya penekan (kg) D = diameter indentor (mm)

d = diameter lubang bekas injakan (mm). catatan :

28

Gambar 2.5 Profil injakan alat uji kekerasan Brinell

(sumber :Gene Mathers, Hardness Testing Part 1, www.twi.com, 24 December,2006)

Kekurangan Dari Pengujian Brinell

-Bila bola baja kurang keras maka pengujian tepat. -Bekas injakan kadang-kadang terlalu besar.

-Disekitar bekas penekanan terjadi kenaikan permukaan benda uji sehingga mengurangi ketelitian pengukuran bekas injakan.

29

2.6.2. Pengujian Vickers

Uji kekerasan Vickres menggunakan penumbuk piramida intan yang dasarnya berbentuk bujur sangkar. Besarnya sudut antara permukaan-permukaan piramid yang saling behadapan adalah 136o. sudut ini dipilih, karena nilai tersebut mendekati sebagian besar nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola penumbuk pada uji kekerasan Brinell. Karena bentuk penumbuknya piramid, maka pengujian ini sering dinamakan uji kekerasan piramida intan. Angka kekerasan piramida intan (DPH) atau angka kekerasan Vickres (VHN), didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya, luas ini dihitung dari pengukuran mickroskopik panjang diagonal jejak. VHN dapat ditentukan dari persamaan berikut (sumber : Dieter, E. George, Metalurgi Mekanik edisi 3, hal 330) :

VHN = 1,854 2 d

P

Dimana :

P = beban yang diterapkan, kg d = panjang diagonal rata-rata, mm

= sudut antara permukaan intan yang berlawanan = 136o

30

nilai kekerasan tertentu, sehigga pengukuran pada suatu skala kekerasan yang ekstrem tidak bisa dibandingkan dengan skala kekerasan yang lain. Karena jejak yang dibuat dengan penumbuk piramida serupa secara geometris dan tidak terdapat persoalan mengenai ukurannya, maka VHN tidak tergantung pada beban. Pada umumnya hal ini dipenuhi kecuali pada beban yang sangat ringan. Beban yang biasanya digunakan pada uji Vickres berkisar antara 1 hingga 120 kg, tergantung kepada kekerasan logam yang akan diuji.

Hal-hal yang mengurangi keuntungan pemakaian metode Vickres adalah : uji Vickres tiadak dapat digunakan untuk pengujian rutin karena pengujian tersebut lamban, memerlukan persiapan benda uji yang hati-hati, dan terdapat pengaruh kesalahan manusia yang besar pada penentuan panjang diagonal.

Gambar 2.7 Alat uji kekerasan Vickers

31

2.6.3. Pengujian Rokwell

Penetrator yang digunakan :

a. Bola baja dikeraskan dengan diameter 1/16 inchi, yang dinyatakan dengan skala B (ball) atau kekerasan RB.

b. Kerucut intan dengan sudut puncak 120o dengan pembulatan pada ujungnya dengan radius pembulatan 0,2 mm selanjutnya dinyatakan dengan skala Corner (C)

Angka kekerasan Rokwell dapat diketahui menggunakan persamaan, (Sumber : Dieter, E. George, Metelurugi Mekanik edisi 3,hal 336) :

RB = 130 - (mm)

0,002

penekanan dalamnya

RC = 100- (mm)

0,002

penekanan dalamnya

Dimana :

K = Konstanta (0,26 untuk penetrator bola baja) 0,20 untuk penetrator kerucut intan.

C = Harga penunjukan pembagian skala dial indicator untuk penekanan penetrator (0,002).

a. Keuntungan Rockwell :

1. Bekas injakan lebih kecil, demikian dengan bahan yang digunakan. 2. Pembacaan harga kekerasan lebih tebal.

32

b. Kelemahan Rockwell :

a. Penunjukan harga kekerasan benda uji kurang tepat karena adanya sedikit debu antara benda uji dengan penetrator.

b. Ukuran bekas injakan terlalu kecil sehingga harus pandai-pandai memilih penetrator yang digunakan.

Gambar 2.8 Alat uji kekerasan Rockwell

33 BAB III

METODE PENELITIAN

3.1. Skema Penelitian

Skema penelitian dalam tugas akhir ini ditunjukan pada Gambar 3.1.

Gambar 3.1 Skema Penelitian

Uji Komposisi

Pembentukan Spesimen

Karburising dengan

Arang Kayu 900

ºC

1 jam

Pengujian Vickers

Kesimpulan

Data

Pembahasan

Sproket Original

Sproket

Quenching dengan media

pendingin Air

Analisis Struktur Mikro

Karburising dengan

Arang Kayu 900

ºC

3 jam

Sproket Non Original

Karburising dengan

Arang Kayu 900

ºC

34

3.2. Bahan dan Peralatan

3.2.1. Bahan

a. Spesimen/benda uji

Bahan yang digunakan sebagai spesimen adalah sproket/gear sepeda motor Yamaha, Suzuki, Kawasaki yang terdiri dari : satu jenis gear original dan satu jenis gear non original dengan kandungan karbon rendah.

Bahan ini diuji komposisi kimianya di PT. ITIKOH CEPERINDO Klaten, dengan hasil pengujiannya terlihat pada Tabel 3.1.

Tabel 3.1. Data Komposisi Kimia

Jenis Sproket

Yamaha Suzuki Kawasaki

No Komposisi Kimia

(%) Ori Non ori Ori Non ori Ori Non ori

1 Fe 98.57 99.24 98.52 98.93 98.55 98.36 2 C 0.237 0.097 0.263 0.201 0.258 0.194 3 Si 0.002 0.012 0.002 0.097 0.002 0.002 4 Mn 0.817 0.335 0.864 0.451 0.858 0.924 5 P 0.025 0.022 0.025 0.024 0.022 0.025 6 S 0.015 0.015 0.015 0.022 0.014 0.019 7 Ni 0.162 0.159 0.135 0.149 0.132 0.192 8 Cr 0.015 0.011 0.018 0.020 0.014 0.034 9 Mo 0.098 0.056 0.098 0.061 0.098 0.109 10 Cu 0.004 0.004 0.004 0.004 0.004 0.093 11 Al 0.00 0.003 0.00 0.00 0.00 0.001

12 Nb 0.00 0.01 0.01 0.01 0.01 0.01

13 V 0.00 0.00 0.00 0.00 0.00 0.00

14 W 0.04 0.04 0.04 0.04 0.04 0.04

15 Ti 0.01 0.00 0.01 0.00 0.01 0.00

35

1. 1 buah jenis gear Yamaha original. 2. 1 buah jenis gear Suzuki original. 3. 1 buah jenis gear Kawasaki original. 4. 1 buah jenis gear Yamaha non original. 5. 1 buah jenis gear Suzuki non original. 6. 1 buah jenis gear Kawasaki non original.

Bentuk spesimen yang dipakai pada penelitian ini hanya satu bentuk saja yaitu untuk uji kekerasan Vickers dan foto struktur mikro, yang digambarkan dalam Gambar 3.1.

( satuan : mm )

Gambar 3.2. Spesimen uji kekerasan dan struktur mikro.

Jumlah keseluruhan dari spesimen yang dibutuhkan adalah 12 buah, dengan perincian sebagai berikut :

1. 1 buah spesimen gear Yamaha original. 2. 1 buah spesimen gear Suzuki original. 3. 1 buah spesimen gear Kawasaki original.

2.5

13.5

20

10

7

36

4. 3 buah spesimen gear Yamaha non original untuk uji mula-mula lalu dilanjutkan dengan karburising dan quenching.

5. 3 buah spesimen gear Suzuki non original untuk uji mula-mula lalu dilanjutkan dengan karburising dan quenching.

6. 3 buah spesimen gear Kawasaki non original untuk uji mula-mula lalu dilanjutkan dengan karburising dan quenching.

Kemudian semuanya dilakukan pengujian kekerasan dengan metode Vickers dan dilakukan pengamatan struktur mikro.

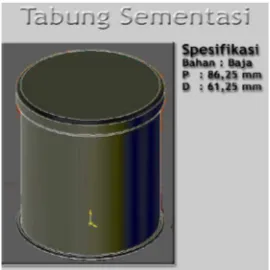

b. Tabung sementasi, dibuat menggunakan plat baja dengan tebal 2.5 mm. Dimensi dari tabung sementasi dapat dilihat pada Gambar 3.2.

Gambar 3.3. Tabung Sementasi

c. Arang kayu yang sudah dihaluskan. d. Soda makan / sodium carbonat. e. Batu kapur / calcium carbonat. f. Sendok dan kertas.

37

3.2.2. Peralatan

Alat-alat yang digunakan dalam penelitian ini adalah :

a. Alat uji kekerasan Vickers dapat dilihat pada Gambar 3.3. adalah milik Laboratorium Ilmu Logam Universitas Gajah Mada, Yogyakarta..

Gambar 3.4. Alat Uji Vickres

b. Oven/tungku api, milik Laboratorium Ilmu logam, Jurusan Teknik Mesin Universitas Sanata Dharma, Yogyakarta.

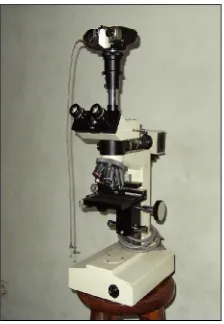

c. Mikroskop dilengkapi dengan Kamera foto struktur mikro dapat dilihat pada Gambar 3.4, adalah milik Laboratorium Ilmu logam, Jurusan Teknik Mesin Universitas Sanata Dharma, Yogyakarta.

38

d. Gergaji dan kikir yang digunakan untuk pembentukan spesimen. e. Kertas amplas, kaca, dan autosol.

f. Tang/penjepit yang digunakan untuk mengangkat benda uji dari dalam oven setelah proses karburising.

g. Wadah yang berupa kaleng yang digunakan untuk mengisi air sebagai media pendingin proses quenching.

3.3. Proses Karburising

Proses karburising dilakukan menggunakan media karburasi padat. Langkah-langkah dalam proses tersebut :

1. Peralatan dan bahan yang disiapkan : - Oven / tungku api

- Tabung sementasi - Stopwatch / jam

- Arang kayu yang sudah dihaluskan - Soda makan (sodium carbonat) - Batu kapur halus (calcium carbonat)

2. Arang kayu yang sudah dihaluskan dicampur dengan soda makan dan batu kapur dengan komposisi :

39

3. Spesimen dimasukkan ke dalam tabung sementasi sampai tertutup semua permukaannya dengan campuran bahan di atas.

4. Tabung sementasi dimasukkan ke dalam oven.

5. Proses karburising dilakukan setelah suhu oven stedy pada suhu 900ºC. Lamanya waktu karburising bervariasi antara 1 jam, 3 jam, dan 5 jam.

6. Setelah proses karburising selesai, kemudian dilanjutkan dengan proses quenching yaitu spesimen didinginkan secara cepat kedalam media pendingin. Dalam penelitian ini penulis menggunakan media pendingin Air.

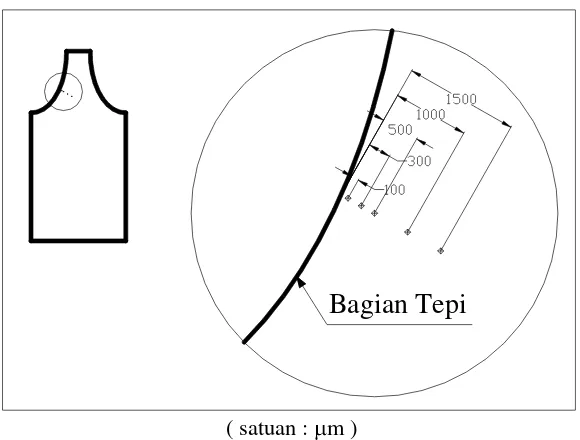

3.4. Pengujian Kekerasan Vickers

Pengujian kekerasan bertujuan untuk mempelajari sifat-sifat logam dan kualitas logam. Dalam penelitian ini Pengujian yang dilakukan menggunakan metode Vickers dengan mengukur panjang diagonal bekas injakan dan diukur dengan bantuan mickroskop optik dan sudut antara dua piramida intan adalah 1360. Posisi titik penekanan uji kekerasan Vickers dapat dilihat pada Gambar 3.6. Langkah-langkah Pengujian kekerasan Vickers :

1. Letakkan benda uji diatas meja mesin, kemudian tentukan besar beban (1 kg), waktu penekanan 10 detik.

2. Fokus permukaan benda, pasang penerator diatas benda, tekan tombol beban dan tunggu 10 detik.

3. Putar penerator, diganti dengan lensa pengamat.

4. Ukur diagonal bekas penekanan pada arah vertikal dan horisontal (satuan

40

5. Data yang ada dicatat dan menghitung harga kekerasan untuk benda uji tersebut.

6. Memasang benda uji yang lain.

7. Lakukan pengujian seperti cara diatas.

Hal-hal yang perlu diperhatikan pada waktu pengujian adalah :

1. Benda yang akan diuji harus diberi resin agar spesimen benar-benar rata dan tidak bergeser saat dilakukan penekanan saat uji kekerasan.

2. Permukaan material uji harus dibuat sehalus mungkin (dipoles), agar pengukuran jarak diagonal bekas penekanan mudah.

3. Tebal minimum benda uji harus 1,5 x jarak diagonal bekas penekanan (d). 4. Jarak penekanan dari tepi material uji dan jarak antara tiap titik pengukuran

minimum 3 x jarak diagonal bekas penekanan (d).

5. Pada waktu mengukur diagonal bekas penekanan (d) harus menggunakan mikroskop yang pembesarannya sedemikian rupa sehingga jarak sebesar 2 mm dapat diukur dengan jelas

Daerah pemakaian Vickers :

1. Dapat digunakan untuk mengukur kekerasan material yang sangat keras. 2. Dapat digunakan untuk mengukur kekerasan material yang tipis dan keras

41

Bagian Tepi

( satuan : m )

Gambar 3.6. Posisi Titik Penekanan Uji Kekerasan Vickers Pada Spesimen.

3.5. Pengamatan Struktur Mikro

42 BAB IV

HASIL DAN PEMBAHASAN

4.1. Proses Pengujian Kekerasan Vickers.

Pengujian kekerasan dilakukan dengan metode Vickers, beban yang digunakan 1 kg = 1000 gram dengan Time of Load 10 detik. Spesimen ditekan pada bagian permukaan yang telah dihaluskan dan diratakan terlebih dahulu. Penekanan permukaan spesimen dilakukan mulai dari bagian tepi luar sampai bagian dalam spesimen pada jarak titik penekanan dari tepi yaitu: 100 µm, 300 µm, 500 µm, 1000 µm, 1500 µm Pengujian ini menggunakan piramida intan dan pengukuran dilakukan pada panjang diagonal bekas injakan (dibantu dengan mikroskop optik), sudut antara dua sisi piramida adalah 1360. Kemudian nilai kekerasan Vickers (VHN) dihitung dengan menggunakan persamaan berikut:

VHN = 1,854 2

D

p

Keterangan notasi :

VHN = Angka kekerasan Vickers (kg/mm²)

p = beban yang diberikan pada indentor/ gaya penekanan (kg) D = diagonal rata rata (µm)

catatan:

d1

43

D = 2

2

1 d

d

Setelah dilakukan pengujian dan perhitungan pada masing-masing benda uji maka didapat nilai kekerasan Vickers yang dapat dilihat pada Tabel 4.1., 4.2. dan 4.3.

Tabel 4.1. Perbandingan Hasil Uji Kekerasan Sproket Yamaha.

Jarak SPROKET YAMAHA Titik Original Non Original

Uji Tanpa Tanpa Karburising dilanjutkan Quenching Dari Perlakuan Perlakuan 1 jam 3 jam 5 jam Tepi D VHN D VHN D VHN D VHN D VHN (µm) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²)

100 61.1 497 97.2 196 46.2 869 45.9 880 45.6 892

300 61.4 492 98.1 193 46.8 846 46.2 869 45.8 884

500 61.7 487 99.1 189 47.2 832 46.7 850 46.1 872

1000 62 482 100.2 185 48.5 788 48.1 801 46.8 846

1500 62.2 479 101.2 181 49.3 763 48.7 782 47.1 836

Tabel 4.2. Perbandingan Hasil Uji Kekerasan Sproket Suzuki.

Jarak SPROKET SUZUKI Titik Original Non Original

Uji Tanpa Tanpa Karburising dilanjutkan Quenching Dari Perlakuan Perlakuan 1 jam 3 jam 5 jam Tepi D VHN D VHN D VHN D VHN D VHN (µm) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²)

100 69 389 106.1 165 46 876 45.8 884 45.5 896

300 69.5 384 107.7 160 46.3 865 46.1 872 45.7 888

500 69.9 379 109.4 155 46.9 843 46.5 857 46.4 861

1000 70.4 374 111.2 150 47.3 829 47.1 836 46.8 846

44

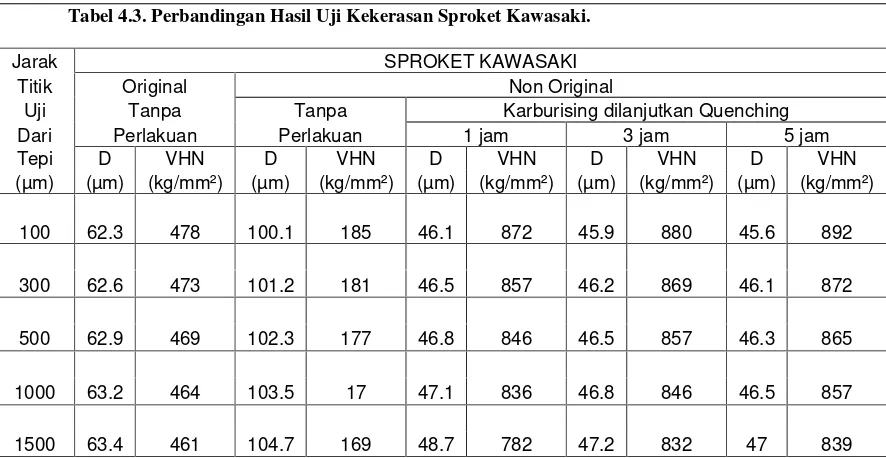

Tabel 4.3. Perbandingan Hasil Uji Kekerasan Sproket Kawasaki.

Jarak SPROKET KAWASAKI Titik Original Non Original

Uji Tanpa Tanpa Karburising dilanjutkan Quenching Dari Perlakuan Perlakuan 1 jam 3 jam 5 jam Tepi D VHN D VHN D VHN D VHN D VHN (µm) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²) (µm) (kg/mm²)

100 62.3 478 100.1 185 46.1 872 45.9 880 45.6 892

300 62.6 473 101.2 181 46.5 857 46.2 869 46.1 872

500 62.9 469 102.3 177 46.8 846 46.5 857 46.3 865

1000 63.2 464 103.5 17 47.1 836 46.8 846 46.5 857

1500 63.4 461 104.7 169 48.7 782 47.2 832 47 839

4.1.1 Pembahasan Pengujian Kekerasan Vickers.

Hasil Uji Kekerasan Vickers Mula-mula Sproket Original

497 492 487

482 479

389 384 379 374 369

478 473 469

464 461 0 100 200 300 400 500 600

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 Jarak Uji Dari Tepi (µm)

V H N (k g /m m ²)

YAMAHA SUZUKI KAWASAKI

45

Hasil Uji Kekerasan Vickers Mula-mula Sproket Non Original

196 193 189 185 181 165 160 155 150 146 185 181 177 173 169 0 50 100 150 200 250

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 Jarak Uji Dari Tepi (µm)

V H N (k g /m m ²)

YAMAHA SUZUKI KAWASAKI

Gambar 4.2 Grafik Hasil Uji Kekerasan Vickers Mula-mula Sproket Non Original.

Hasil Uji Kekerasan Vickers Setelah Dikarburising Dan Quenching 1, 3, dan 5 Jam Sproket Yamaha Non Original

869 846 832 788 763 880 869 850 801 782 892 884 872 846 836 740 760 780 800 820 840 860 880 900

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 Jarak Uji Dari Tepi (µm)

V H N (k g /m m ²)

KARBURISING 1 JAM KARBURISING 3 JAM KARBURISING 5 JAM

46

Hasil Uji Kekerasan Vickers Setelah Dikarburising Dan Quenching 1, 3 dan 5 Jam Sproket Suzuki Non Original

876 865 843 829 798 884 872 857 836 808 896 888 861 846 832 780 800 820 840 860 880 900

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 Jarak Uji Dari Tepi (µm)

V H N (k g /m m ²)

KARBURISING 1 JAM KARBURISING 3 JAM KARBURISING 5 JAM

Gambar 4.4 Hasil Uji Kekerasan Vickers Setelah Dikarburising Dan Quenching 1, 3 Dan 5 Jam Sproket Non Original Suzuki.

Hasil Uji Kekerasan Vickers Setelah Dikarburising Dan Quenching 1, 3 Dan 5 Jam Sproket Non Original Kawasaki

872 857 846 836 782 880 869 857 846 832 892 872 865 857 839 760 780 800 820 840 860 880 900

0 100 200 300 400 500 600 700 800 900 1000 1100 1200 1300 1400 1500 1600 Jarak Uji Dari Tepi (µm)

V H N (k g /m m ²)

KARBURISING 1 JAM KARBURISING 3 JAM KARBURISING 5 JAM

47

Pada Gambar 4.1 dan Gambar 4.2 menunjukkan perbandingan kekerasan spesimen mula-mula sproket original dan non original sebelum mengalami perlakuan panas. Sedangkan pada Gambar 4.3. sampai Gambar 4.5. menunjukkan perbandingan kekerasan setelah mengalami proses karburising yang diikuti quenching dengan media pendingin air pada sproket non original sepeda motor Yamaha, Suzuki dan Kawasaki. Kekerasan pada spesimen setelah proses karburising dan quenching mengalami peningkatan jika dibandingkan dengan spesimen mula-mula. Dan itu berlaku unutk semua jenis merk pada sproket non original. Hal itu dikarenakan semakin lama penahanan karburising maka akan semakin keras permukaan spesimen tersebut.

48

4.2 Analisis Struktur Mikro.

Tujuan penelitian struktur mikro adalah untuk mengetahui hubungan antara komposisi kimia dari benda uji dengan bentuk stuktur mikro benda uji. Dari hasil pemotretan didapat adanya perubahan jumlah butiran dan kadar karbon dari setiap periode perlakuan panas. Foto struktur mikro didapat dari pemotretan yang menggunakan mikroskop foto dengan pembesaran 100x. Foto struktur mikro sproket non original yang diperoleh dari hasil pengujian sebelum dan sesudah proses perlakuan panas dapat dilihat pada Gambar 4.6. sampai Gambar 4.17.

Gambar 4.6 Foto Struktur Mikro Spesimen Mula-mula Yamaha Non Original.

perlit ferrit

49

Gambar 4.7 Foto Struktur Mikro Spesimen Mula-mula Suzuki Non Original.

Gambar 4.8 Foto Struktur Mikro Spesimen Mula-mula Kawasaki Non Original.

perlit ferrit

perlit ferrit

50

Gambar 4.9 Foto Struktur Mikro Spesimen Dikarburising 1 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original.

Gambar 4.10 Foto Struktur Mikro Spesimen Dikarburising 1 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original.

martensit

perlit ferrit

martensit

perlit ferrit

51

Gambar 4.11 Foto Struktur Mikro Spesimen Dikarburising 1 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Kawasaki Non Original.

Gambar 4.12 Foto Struktur Mikro Spesimen Dikarburising 3 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original.

martensit

perlit

ferrit

martensit

perlit

ferrit

52

Gambar 4.13 Foto Struktur Mikro Spesimen Dikarburising 3 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original.

Gambar 4.14 Foto Struktur Mikro Spesimen Dikarburising 3 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Kawasaki Non Original.

martensit

perlit

ferrit

martensit

perlit

ferrit

53

Gambar 4.15 Foto Struktur Mikro Spesimen Dikarburising 5 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Yamaha Non Original.

Gambar 4.16 Foto Struktur Mikro Spesimen Dikarburising 5 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Suzuki Non Original.

martensit

perlit ferrit

martensit

perlit ferrit

54

Gambar 4.17 Foto Struktur Mikro Spesimen Dikarburising 5 Jam Dilanjutkan Dengan Quenching Menggunakan Media Pendingin Air Sproket Kawasaki Non Original.

Dari hasil pemotretan didapat adanya perubahan pada besar butir, jumlah besar butir dan kadar karbon dari setiap periode waktu perlakuan panas. Hal itu disebabkan karena kadar karbon pada setiap jenis spesimen yang tidak sama. Gambar 4.6, 4.7 dan 4.8 menunjukkan foto struktur mikro spesimen sproket non original mula-mula. Dari foto tersebut terlihat bahwa struktur mikro mula-mula hanya terdiri dari ferrit dan perlit. Ferrit memberikan sifat yang liat sedangkan perlit memberikan sifat yang getas dan keras. Perlit ditunjukkan oleh butiran yang berwarna hitam. Warna hitan ini juga menunjukkan kadar karbon yang terkandung didalamnya. Jika diamati butiran berwarna hitam lebih sedikit dibandingkan dengan butiran yang berwarna putih.

Gambar 4.9 sampai 4.17 menunjukkan foto struktur mikro spesimen sproket non original setelah proses Karburising dengan Arang Kayu pada suhu 9000 C

martensit

perlit ferrit

55

56 BAB V

KESIMPULAN DAN SARAN

5.1. Kesimpulan.

Dari hasil penilitian pada sproket, maka dapat diambil beberapa kesimpulan sebagai berikut :

1. Makin lama waktu penahanan karburising, akan menyebabkan spesimen semakin keras. Kekerasan tertinggi diperoleh pada bagian tepi spesimen. Kekerasan sproket imitasi yang telah dikarburising mampu melebihi kekerasan sproket original tanpa perlakuan karburising.

Tabel 5.1. menunjukkan perbandingan kekerasan pada titik yang berjarak

100 m dari tepi.

Tabel 5.1. Perbandingan Peningkatan Kekerasan Vickers Pada Titik Penekanan Pertama

No Jenis Sproket

Spesimen Mula-Mula Tanpa Perlakuan

Proses Karburising Yang Dilanjutkan Dengan Quenching

Sproket Non Origimal

Original Non Original 1 Jam 3 Jam 5 Jam

1. YAMAHA 497 196 869 880 892

2. SUZUKI 389 165 876 884 896

3. KAWASAKI 478 185 872 880 892

57

5.2. Saran.

Dari hasil penelitian yang penukis lakukan ada beberapa saran akan permasalahan yang timbul dalam proses penelitian ini antara lain :

1. Pack karburising/kotak sementasi. Harus betul-betul rapat dan terhindar dari kebocoran. Karena permukaan spesimen akan kehilangan karbon, dengan demikian kekerasan spesimen akan menurun.

2. Temperatur pemanas harus dijaga, karena perubahan permukaan ke suatu konsentrasi karbon tentu sangat tergantung pada suhu.

3. Permukaan benda uji kekerasan diusahakan rata dan sehalus mungkin agar pada saat melakukan pengujian kekerasan dapat berhasil dengan maksimal.

58

DAFTAR PUSTAKA

Dieter, G.E., 1988, Metalurgi Mekanik, edisi ketiga jilid I dan II, Erlangga, Jakarta.

ASTM Handbook, 1985, Metallography and Mikrostructures, 1985, Metal Handbook Ninth Edition, American Societi For Metal.

Holman, J.P., 1985, Metode Pengukuran Teknik, edisi keempat, Erlangga, Jakarta.

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK UNIVERSITAS SANATA DHARMA

Kampus III, Paingan Maguwoharjo, Sleman Yogyakarta Telp (0274) 883037, 886530; Fax. (0274) 886529; Email: [email protected]

TUGAS AKHIR PROGRAM S-1

JURUSAN TEKNIK MESIN

FAKULTAS TEKNIK

UNIV. SANATA DHARMA YOGYAKARTA

No : 763 / FT-USD / TM / Februari / 2007

Nama : Bagus Heri Santoso

NIM : 005214071

Program Studi : Teknik Mesin

Fakultas : Teknik , Univ. Sanata Dharma Yogyakarta

Judul :

Pengaruh Waktu Karburising Dengan Quenching Media Air Terhadap Kekerasan Sproket Sepeda Motor.

Tanggal dimulai : 12 September 2006

Yogyakarta, Februari 2007

Pembimbing I