1

PERANCANGAN SISTEM DETEKSI KEGAGALAN PADA SISTEM

PENGENDALIAN LEVEL PCT-9 DI LABORATORIUM REKAYASA

INSTRUMENTASI TEKNIK FISIKA BERBASIS CONTROL CHART

(Didin Oktawandi, Katherin Indriawati)Jurusan Teknik Fisika - Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember Kampus ITS, Keputih – Sukolilo, Surabaya 60111

Abstrak

Telah dilakukan penelitian tentang sistem deteksi kegagalan pada pengendalian level PCT-9 dengan metode control chart. Untuk keperluan perancangan sistem deteksi kegagalan, dirancang sistem pengendalian level pada PCT-9 terlebih dahulu. Pada pengendalian level, debit air yang keluar dijaga konstan dan debit air yang masuk dimanipulasi. Algoritma pengendalian level yang digunakan adalah kontrol Proporsional Komponen pengendalian level yang dideteksi adalah DAQ, sensor, sub-proses (aktuator), dan proses.Urutan komponen yang dideteksi adalah DAQ, sensor, aktuator, lalu proses. Dalam hal ini, control chart digunakan untuk memonitoring nilai pengukuran level. Batas UCL dan LCL yang digunakan adalah nilai setpoint ± 3σ data pada kondisi mantap. Jika hasil pengukuran level berada di luar batas UCL dan LCL, maka sistem dikatakan gagal, dan algoritma deteksi kegagalan bekerja untuk mendeteksi komponen penyebab kegagalan. Jika pembacaan tegangan konstan pada nilai sekitar -1 volt, maka DAQ dikatakan gagal. Saat sinyal kontrol berubah-ubah untuk mengatur debit aliran yang masuk sedemikian hingga level mencapai setpoint tertentu, pembacaan level seharusnya berubah. Jika sensor menunjukkan pembacaan level pada nilai yang konstan, maka sensor dikatakan gagal. Pembacaan aktuator (pompa) gagal atau tidak berdasarkan nilai tegangan dari saklar relay apakah dalam kondisi ON atau OFF. Proses dikatakan gagal saat sensor mampu membaca perubahan level, tetapi pembacaan level tidak pernah mencapai setpoint. Sistem pengendalian dengan performansi terbaik adalah saat nilai Kc sebesar 13. Dengan respon sistem adalah tanpa maximum overshoot, dengan settling time 10 detik dan error steady state 1,8%. Algoritma deteksi kegagalan berhasil mendeteksi adanya kegagalan pada komponen- komponen tersebut, dengan waktu respon untuk mendeteksi kegagalan pada DAQ, sensor, aktuator, dan proses masing-masing yaitu 2,5 detik, 3 detik, 1 detik, dan 1,5 detik.

Kata kunci: pengendalian, level, kegagalan

.

I. PENDAHULUAN

Dalam aplikasi sistem pengendalian di industri, level merupakan salah satu variabel proses penting yang dikendalikan. Pengendalian tersebut berfungsi untuk menjaga level suatu cairan pada nilai tertentu agar kualitas proses terjaga. Sistem pengendalian level adalah kumpulan atau kesatuan dari beberapa elemen yang terintegrasi untuk mengendalikan level pada nilai yang diinginkan.

Kegagalan dalam sistem merupakan sesuatu yang tidak diinginkan. Saat level yang terukur jauh menyimpang dari level yang diinginkan, berarti terjadi kegagalan pada sistem tersebut. Penyebab kegagalan pada sistem pengendalian level meliputi kegagalan DAQ, sensor, aktuator, atau proses. Oleh sebab itu, perlu dirancang sistem yang mampu mendeteksi penyebab kegagalan pada sistem pengendalian level, apakah kegagalan di DAQ, sensor, aktuator, atau proses.

Dalam Tugas Akhir ini, plant yang digunakan adalah PCT-9 di laboratorium Rekayasa Instrumentasi Teknik Fisika. PCT-9 merupakan sebuah miniplant skala laboratorium yang digunakan untuk mensimulasikan proses pengendalian level. PCT-9 merupakan produk dari

Armfield yang terdiri dari tangki, sensor, pengkondisi

sinyal, dan aktuator.

Statistical Process Control adalah pengolahan

data proses produksi menggunakan metode statistik untuk memberi gambaran tentang kondisi proses yang berlangsung. Saat ini SPC telah banyak digunakan untuk monitoring plant secara off-line maupun on-line. Salah satu metode dalam SPC adalah control chart. Pada control

chart terdapat batas-batas kendali yang menjadi acuan

untuk menentukan kualitas proses yang berlangsung. Batas-batas kendali ini lah yang nantinya dijadikan acuan apakah proses dikatakan gagal atau tidak.

Untuk keprluan pengujian sistem deteksi kegagalan, maka terlebih dahulu dibangun sistem pengendalian level. Dengan demikian, permasalahan yang diangkat dalam Tugas Akhir ini adalah bagaimana merancang sistem pengendalian level dan bagaimana merancang sistem deteksi kegagalan pada sistem pengendalian level PCT-9

berbasis metode statistik. Manfaat yang diharapkan ke

depannya yaitu bisa menjadi alat bantu operator untuk mengetahui penyebab kegagalan pada suatu sistem pengendalian dengan cepat dan tepat.

II. DASAR TEORI

2

.1 PCT-9 Gambar 2.1. PCT-9 Tangki utama Katup untuk membuang airSuplai

air dari

pompa

sensor

2

PCT-9 merupakan produk dari Armfield yang ada di Laboratorium Rekayasa Instrumentasi Teknik Fisika. PCT-9 merupakan miniplant yang digunakan untuk mensimulasikan proses pengendalian level. PCT-9 mempunyai komponen-komponen seperti yang terlihat pada gambar 2.1. PCT-9 terdiri dari tangki kaca dengan ukuran 193 x 110 x 200 mm, sensor berupa potensiometer yang dihubungkan dengan pelampung sebagai indikator, pompa, dan katup.

Sensor berfungsi untuk membaca variabel proses pada plant. Sensor yang digunakan adalah potensiometer. Sensor ini hanya mampu mengukur level antara 50 mm sampai 157 mm. Sensor yang ada pada PCT-9 diberi pelampung sebagai indikator. Pada tangki pengukuran, ketinggian air menyebabkan bergeraknya pelampung. Pergerakan pelampung ini menyebabkan potensiometer bergerak. Sebagai sensing element, potensiometer menghasilkan hambatan yang sebanding dengan ketinggian air. Nilai hambatan yang dihasilkan yaitu antara

2,96 sampai 6,15 kΩ.

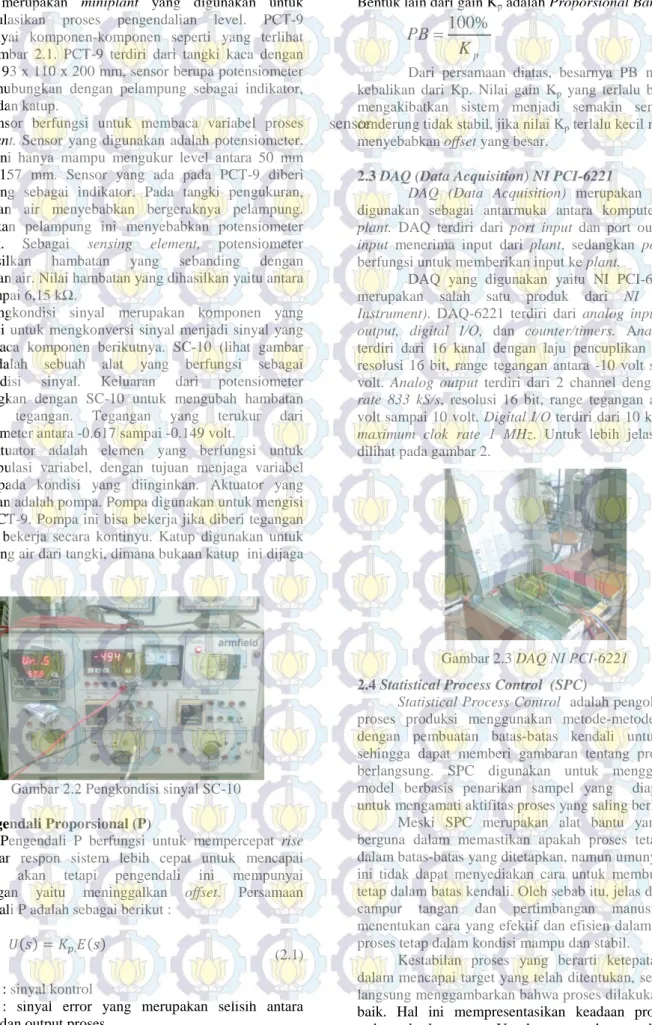

Pengkondisi sinyal merupakan komponen yang berfungsi untuk mengkonversi sinyal menjadi sinyal yang bisa dibaca komponen berikutnya. SC-10 (lihat gambar 2.2) adalah sebuah alat yang berfungsi sebagai pengkondisi sinyal. Keluaran dari potensiometer dihubungkan dengan SC-10 untuk mengubah hambatan menjadi tegangan. Tegangan yang terukur dari potensiometer antara -0.617 sampai -0.149 volt.

Aktuator adalah elemen yang berfungsi untuk memanipulasi variabel, dengan tujuan menjaga variabel proses pada kondisi yang diinginkan. Aktuator yang digunakan adalah pompa. Pompa digunakan untuk mengisi air ke PCT-9. Pompa ini bisa bekerja jika diberi tegangan AC dan bekerja secara kontinyu. Katup digunakan untuk membuang air dari tangki, dimana bukaan katup ini dijaga konstan.

Gambar 2.2 Pengkondisi sinyal SC-10

2.2 Pengendali Proporsional (P)

Pengendali P berfungsi untuk mempercepat rise

time agar respon sistem lebih cepat untuk mencapai setpoint, akan tetapi pengendali ini mempunyai

kekurangan yaitu meninggalkan offset. Persamaan pengendali P adalah sebagai berikut :

(2.1) Dimana

U(s) : sinyal kontrol

E(s) : sinyal error yang merupakan selisih antara

setpoint dan output proses

E(s) = Setpoint – Output proses (2.2)

Bentuk lain dari gain Kp adalah Proporsional Band, yaitu

p

K

PB

=

100

%

(2.3)Dari persamaan diatas, besarnya PB merupakan

kebalikan dari Kp. Nilai gain Kp yang terlalu besar akan

mengakibatkan sistem menjadi semakin sensitif dan

cenderung tidak stabil, jika nilai Kp terlalu kecil maka akan

menyebabkan offset yang besar.

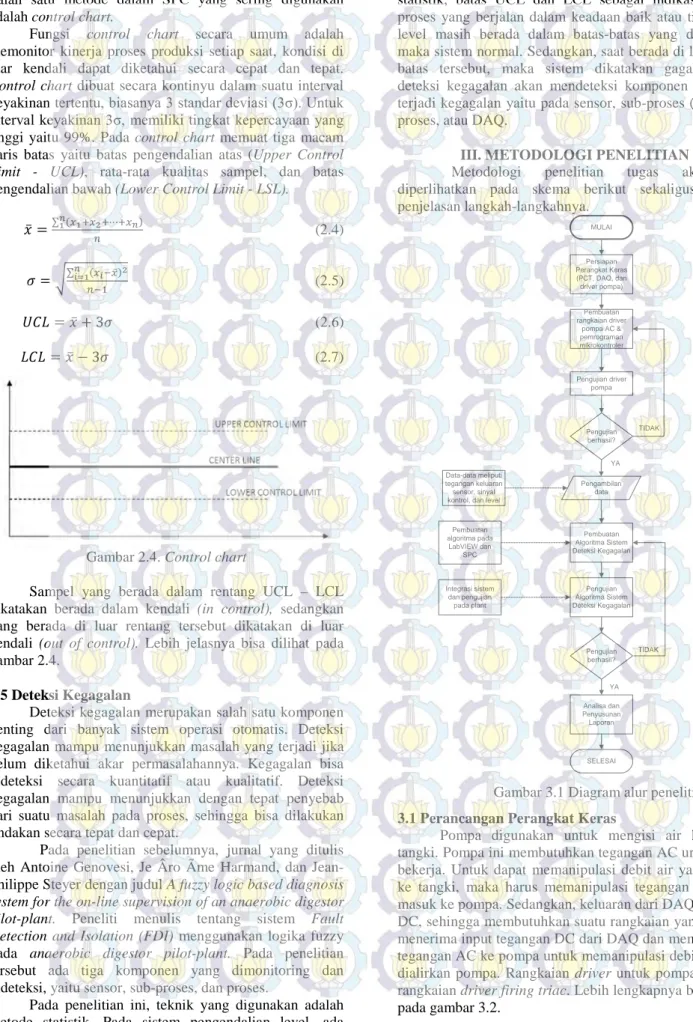

2.3 DAQ (Data Acquisition) NI PCI-6221

DAQ (Data Acquisition) merupakan alat yang

digunakan sebagai antarmuka antara komputer dengan

plant. DAQ terdiri dari port input dan port output. Port input menerima input dari plant, sedangkan port output

berfungsi untuk memberikan input ke plant.

DAQ yang digunakan yaitu NI PCI-6221 yang merupakan salah satu produk dari NI (National

Instrument). DAQ-6221 terdiri dari analog input, analog output, digital I/O, dan counter/timers. Analog input

terdiri dari 16 kanal dengan laju pencuplikan 250 kS/s, resolusi 16 bit, range tegangan antara -10 volt sampai 10 volt. Analog output terdiri dari 2 channel dengan update

rate 833 kS/s, resolusi 16 bit, range tegangan antara -10

volt sampai 10 volt. Digital I/O terdiri dari 10 kanal DIO,

maximum clok rate 1 MHz. Untuk lebih jelasnya, bisa

dilihat pada gambar 2.

Gambar 2.3 DAQ NI PCI-6221

2.4 Statistical Process Control (SPC)

Statistical Process Control adalah pengolahan data

proses produksi menggunakan metode-metode statistik dengan pembuatan batas-batas kendali untuk proses sehingga dapat memberi gambaran tentang proses yang berlangsung. SPC digunakan untuk menggambarkan model berbasis penarikan sampel yang diaplikasikan untuk mengamati aktifitas proses yang saling berkaitan.

Meski SPC merupakan alat bantu yang sangat berguna dalam memastikan apakah proses tetap berada dalam batas-batas yang ditetapkan, namun umunya metode ini tidak dapat menyediakan cara untuk membuat proses tetap dalam batas kendali. Oleh sebab itu, jelas dibutuhkan campur tangan dan pertimbangan manusia untuk menentukan cara yang efektif dan efisien dalam membuat proses tetap dalam kondisi mampu dan stabil.

Kestabilan proses yang berarti ketepatan proses dalam mencapai target yang telah ditentukan, secara tidak langsung menggambarkan bahwa proses dilakukan dengan baik. Hal ini mempresentasikan keadaan proses yang sedang berlangsung. Untuk menentukan apakah suatu

sensor

3

proses berada dalam kondisi stabil dan mampu, maka dibutuhkan alat atau metode statistika sebagai alat analisis. Salah satu metode dalam SPC yang sering digunakan adalah control chart.

Fungsi control chart secara umum adalah memonitor kinerja proses produksi setiap saat, kondisi di luar kendali dapat diketahui secara cepat dan tepat.

Control chart dibuat secara kontinyu dalam suatu interval

keyakinan tertentu, biasanya 3 standar deviasi (3σ). Untuk

interval keyakinan 3σ, memiliki tingkat kepercayaan yang tinggi yaitu 99%. Pada control chart memuat tiga macam garis batas yaitu batas pengendalian atas (Upper Control

Limit - UCL), rata-rata kualitas sampel, dan batas

pengendalian bawah (Lower Control Limit - LSL).

(2.4)

(2.5) (2.6)

(2.7)

Gambar 2.4. Control chart

Sampel yang berada dalam rentang UCL – LCL dikatakan berada dalam kendali (in control), sedangkan yang berada di luar rentang tersebut dikatakan di luar kendali (out of control). Lebih jelasnya bisa dilihat pada gambar 2.4.

2.5 Deteksi Kegagalan

Deteksi kegagalan merupakan salah satu komponen penting dari banyak sistem operasi otomatis. Deteksi kegagalan mampu menunjukkan masalah yang terjadi jika belum diketahui akar permasalahannya. Kegagalan bisa dideteksi secara kuantitatif atau kualitatif. Deteksi kegagalan mampu menunjukkan dengan tepat penyebab dari suatu masalah pada proses, sehingga bisa dilakukan tindakan secara tepat dan cepat.

Pada penelitian sebelumnya, jurnal yang ditulis oleh Antoine Genovesi, Je Âro Ãme Harmand, dan Jean-Philippe Steyer dengan judul A fuzzy logic based diagnosis

system for the on-line supervision of an anaerobic digestor pilot-plant. Peneliti menulis tentang sistem Fault Detection and Isolation (FDI) menggunakan logika fuzzy

pada anaerobic digestor pilot-plant. Pada penelitian tersebut ada tiga komponen yang dimonitoring dan dideteksi, yaitu sensor, sub-proses, dan proses.

Pada penelitian ini, teknik yang digunakan adalah metode statistik. Pada sistem pengendalian level, ada

empat elemen yang dideteksi kegagalannya yaitu sensor, sub-proses (aktuator), proses, dan DAQ. Pada metode statistik, batas UCL dan LCL sebagai indikasi kondisi proses yang berjalan dalam keadaan baik atau tidak. Saat level masih berada dalam batas-batas yang ditetapkan, maka sistem normal. Sedangkan, saat berada di luar batas-batas tersebut, maka sistem dikatakan gagal. Sistem deteksi kegagalan akan mendeteksi komponen penyebab terjadi kegagalan yaitu pada sensor, sub-proses (aktuator), proses, atau DAQ.

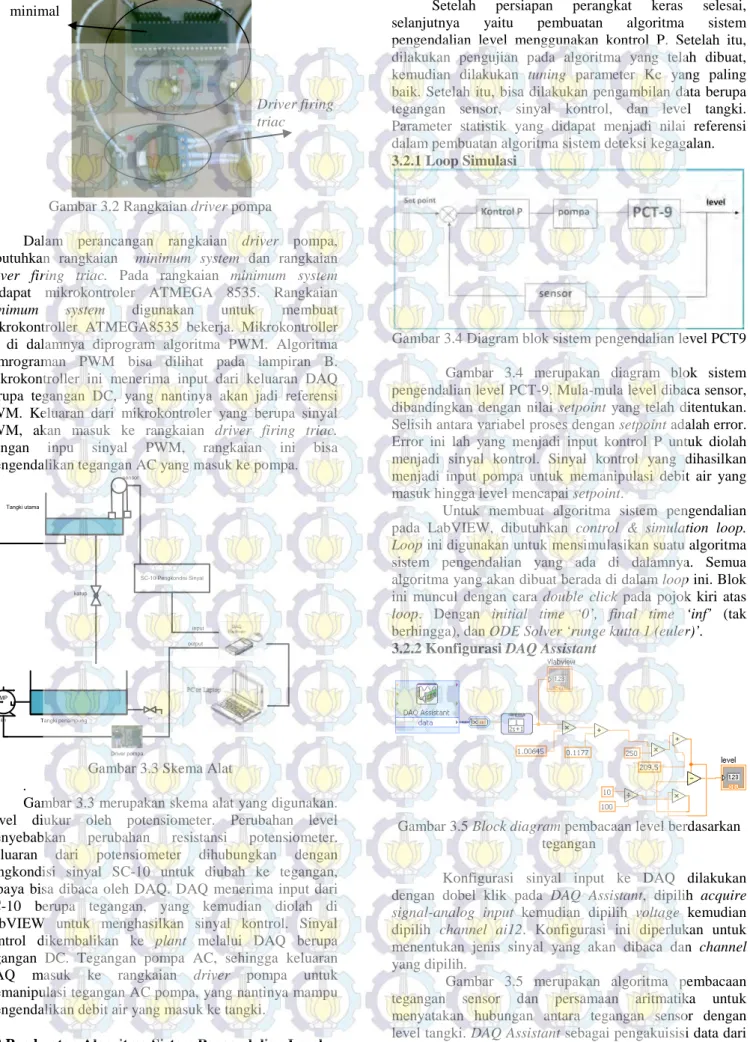

III. METODOLOGI PENELITIAN

Metodologi penelitian tugas akhir ini diperlihatkan pada skema berikut sekaligus dengan penjelasan langkah-langkahnya. MULAI Persiapan Perangkat Keras (PCT, DAQ, dan driver pompa) Pembuatan rangkaian driver pompa AC & pemrograman mikrokontroler Pengujian driver pompa Pengujian berhasil? YA TIDAK Data-data meliputi tegangan keluaran sensor, sinyal kontrol, dan level

Pembuatan Algoritma Sistem Deteksi Kegagalan Pengujian Algoritma Sistem Deteksi Kegagalan Pengujian berhasil? Analisa dan Penyusunan Laporan SELESAI YA TIDAK Pembuatan algoritma pada LabVIEW dan SPC Integrasi sistem dan pengujian pada plant Pengambilan data

Gambar 3.1 Diagram alur penelitian

3.1 Perancangan Perangkat Keras

Pompa digunakan untuk mengisi air ke dalam tangki. Pompa ini membutuhkan tegangan AC untuk dapat bekerja. Untuk dapat memanipulasi debit air yang masuk ke tangki, maka harus memanipulasi tegangan AC yang masuk ke pompa. Sedangkan, keluaran dari DAQ tegangan DC, sehingga membutuhkan suatu rangkaian yang mampu menerima input tegangan DC dari DAQ dan memanipulasi tegangan AC ke pompa untuk memanipulasi debit air yang dialirkan pompa. Rangkaian driver untuk pompa ini yaitu rangkaian driver firing triac. Lebih lengkapnya bisa dilihat pada gambar 3.2.

4

Gambar 3.2 Rangkaian driver pompa

Dalam perancangan rangkaian driver pompa, dibutuhkan rangkaian minimum system dan rangkaian

driver firing triac. Pada rangkaian minimum system

terdapat mikrokontroler ATMEGA 8535. Rangkaian

minimum system digunakan untuk membuat

mikrokontroller ATMEGA8535 bekerja. Mikrokontroller ini di dalamnya diprogram algoritma PWM. Algoritma pemrograman PWM bisa dilihat pada lampiran B. Mikrokontroller ini menerima input dari keluaran DAQ berupa tegangan DC, yang nantinya akan jadi referensi PWM. Keluaran dari mikrokontroler yang berupa sinyal PWM, akan masuk ke rangkaian driver firing triac. Dengan inpu sinyal PWM, rangkaian ini bisa mengendalikan tegangan AC yang masuk ke pompa.

V-1 E-1 PUMP V-3 SC-10 Pengkondisi Sinyal input output sensor Driver pompa Tangki utama Tangki penampung katup

Gambar 3.3 Skema Alat

.

Gambar 3.3 merupakan skema alat yang digunakan. Level diukur oleh potensiometer. Perubahan level menyebabkan perubahan resistansi potensiometer. Keluaran dari potensiometer dihubungkan dengan pengkondisi sinyal SC-10 untuk diubah ke tegangan, supaya bisa dibaca oleh DAQ. DAQ menerima input dari SC-10 berupa tegangan, yang kemudian diolah di LabVIEW untuk menghasilkan sinyal kontrol. Sinyal kontrol dikembalikan ke plant melalui DAQ berupa tegangan DC. Tegangan pompa AC, sehingga keluaran DAQ masuk ke rangkaian driver pompa untuk memanipulasi tegangan AC pompa, yang nantinya mampu mengendalikan debit air yang masuk ke tangki.

3.2 Pembuatan Algoritma Sistem Pengendalian Level

Setelah persiapan perangkat keras selesai, selanjutnya yaitu pembuatan algoritma sistem pengendalian level menggunakan kontrol P. Setelah itu, dilakukan pengujian pada algoritma yang telah dibuat, kemudian dilakukan tuning parameter Kc yang paling baik. Setelah itu, bisa dilakukan pengambilan data berupa tegangan sensor, sinyal kontrol, dan level tangki. Parameter statistik yang didapat menjadi nilai referensi dalam pembuatan algoritma sistem deteksi kegagalan.

3.2.1 Loop Simulasi

Gambar 3.4 Diagram blok sistem pengendalian level PCT9 Gambar 3.4 merupakan diagram blok sistem pengendalian level PCT-9. Mula-mula level dibaca sensor, dibandingkan dengan nilai setpoint yang telah ditentukan. Selisih antara variabel proses dengan setpoint adalah error. Error ini lah yang menjadi input kontrol P untuk diolah menjadi sinyal kontrol. Sinyal kontrol yang dihasilkan menjadi input pompa untuk memanipulasi debit air yang masuk hingga level mencapai setpoint.

Untuk membuat algoritma sistem pengendalian pada LabVIEW, dibutuhkan control & simulation loop.

Loop ini digunakan untuk mensimulasikan suatu algoritma

sistem pengendalian yang ada di dalamnya. Semua algoritma yang akan dibuat berada di dalam loop ini. Blok ini muncul dengan cara double click pada pojok kiri atas

loop. Dengan initial time ‘0’, final time ‘inf’ (tak

berhingga), dan ODE Solver ‘runge kutta 1 (euler)’.

3.2.2 Konfigurasi DAQ Assistant

Gambar 3.5 Block diagram pembacaan level berdasarkan tegangan

Konfigurasi sinyal input ke DAQ dilakukan dengan dobel klik pada DAQ Assistant, dipilih acquire

signal-analog input kemudian dipilih voltage kemudian

dipilih channel ai12. Konfigurasi ini diperlukan untuk menentukan jenis sinyal yang akan dibaca dan channel yang dipilih.

Gambar 3.5 merupakan algoritma pembacaan tegangan sensor dan persamaan aritmatika untuk menyatakan hubungan antara tegangan sensor dengan level tangki. DAQ Assistant sebagai pengakuisisi data dari sensor. Keluaran DAQ diberi fungsi transfer lowpass filter Sistem

minimal

Driver firing triac

5

untuk meredam gangguan, sehingga tegangan yang dibaca stabil.

Saat pengujian pembacaan tegangan LabVIEW, tampilan tegangan LabVIEW tidak sama dengan tegangan yang sebenarnya, dan memiliki error sekitar 15%. Untuk mengatasinya, perlu dibuat persamaan linear yang menunjukkan hubungan antara tegangan LabVIEW dengan tegangan yang sebenarnya, untuk mendapatkan

nilai yang sebenarnya. Persamaannya yaitu vreal =

1.00645vLabVIEW + 0.1177. Sedangkan, hubungan antara

tegangan sensor dengan level adalah h = 250vreal + 209.5.

Keluaran dari algoritma ini nanti akan masuk ke variabel proses dari kontrol P, yang nantinya akan dibandingkan dengan setpoint level.

3.2.3 Konfigurasi PID

Gambar 3.6 Block diagram kontrol PID

Gambar 3.6 merupakan algoritma kontroller yang dipakai. Process variable merupakan nilai keluaran dari

persamaan h = 250vreal + 209.5 seperti yang dijelaskan

paragraf sebelumnya. Nilai ini yang akan dibandingkan dengan setpoint. Pada blok PID, selain terdapat setpoint,

process variable, PID gains, juga terdapat setpoint range, output range, auto?(T), yang masing-masing digunakan

untuk membatasi setpoint, membatasi sinyal kontrol, dan memilih tipe kontrol otomatis (dengan kontroller) atau manual (tanpa kontroller).

Konfigurasi DAQ output dilakukan dengan dobel klik pada DAQ Assistant, dipilih generate signal-analog

output kemudian dipilih voltage kemudian dipilih channel ao0. Konfigurasi ini diperlukan untuk menentukan jenis

sinyal yang akan dikirimkan ke plant dan channel berapa yang dipilih.

Gambar 3.7 Block diagram perubahan batas UCL dan

LCL berdasarkan setpoint

Gambar 3.7 merupakan block diagram perubahan batas mean, UCL, dan LCL berdasarkan setpoint. Berdasarkan blok tersebut, hanya ada tiga setpoint yang diijinkan, yaitu 80 mm, 90 mm, dan 100 mm. Masing-masing setpoint memiliki nilai mean, batas UCL, dan LCL tegangan sensor maupun level yang berbeda. Nilai mean,

batas UCL, dan LCL akan berubah mengikuti setpoint yang kita masukkan.

3.3 Deteksi Kegagalan Berdasarkan Metode Control Chart

Pada sistem pengendalian level PCT-9, ada empat komponen yang dideteksi yaitu DAQ, sensor, sub-proses (aktuator), dan proses. Disini digunakan metode control

chart sebagai acuan sistem dalam kondisi normal atau

gagal. Saat level berada dalam batas UCL dan LCL, maka sistem dikatakan normal. Saat level berada di luar batas UCL dan LCL, maka sistem deteksi kegagalan akan bekerja dan mendeteksi penyebab kegagalan sistem tersebut. MULAI TEGANGAN ATAU LEVEL DI DALAM BATAS UCL & LCL? SISTEM NORMAL TEGANGAN < -1 DAQ FAULT LEVEL KONSTAN? SENSOR FAULT YA

TIDAK TIDAK TIDAK

YA YA SELESAI TIDAK POMPA FAULT YA DIGITAL INPUT = 0 ? LEVEL < 50 ? SK = 100 ? YA PROSES FAULT YA TIDAK

Gambar 3.8 Diagram alur deteksi kegagalan

Gambar 3.8 merupakan diagram alur deteksi kegagalan. Bersasarkan gambar tersebut, sistem dikatakan normal jika nilai tegangan atau level yang dibaca sensor di dalam batas UCL dan LCL. Sistem dikatakan gagal saat level berada di luar batas UCL dan LCL. Sistem deteksi kegagalan mendeteksi secara berurutan dari DAQ, sensor, pompa, lalu proses.

Mula-mula DAQ yang dideteksi apakah berjalan normal atau tidak. Kemudian, sensor yang dideteksi apakah gagal atau tidak. Apabila sensor normal, sub-proses (aktuator) dideteksi apakah gagal atau tidak. Apabila sub-proses berjalan normal, proses yang dideteksi apakah normal atau gagal. Begitu seterusnya.

Pada pembuatan algoritma deteksi kegagalan, digunakan case structure sebagai perbandingan dalam penentuan benar atau salah. Untuk menentukan komponen mana yang gagal, tergantung tampilan pada grafik. Nilai ‘1’ saat kondisi normal (semua komponen: sensor, pompa, dan proses), bernilai ‘2’ saat sensor yang gagal, bernilai ‘3’ saat pompa yang gagal, dan bernilai ‘4’ saat kegagalan pada proses, dan bernilai ‘5’ saat DAQ gagal.

3.3.1 Algoritma deteksi kegagalan pada DAQ

6

MULAI TEGANGAN ATAU LEVEL DI DALAM BATAS UCL & LCL? SISTEM NORMAL TEGANGAN < -1 DAQ FAULT YA TIDAK TIDAK YA SELESAIGambar 3.10 Diagram alur deteksi kegagalan pada DAQ

Saat DAQ dalam kondisi mati atau tidak bekerja, tegangan yang terbaca LabVIEW bernilai sekitar -1,4. Saat tegangan tersebut yang terbaca, level yang diindikasikan bernilai kurang dari 0 mm.

Gambar 3.9 merupakan algoritma deteksi kegagalan pada LabVIEW untuk mendeteksi kegagalan pada DAQ. Sedangkan, gambar 3.10 adalah diagram alur pendeteksian saat DAQ gagal. Saat DAQ gagal, DAQ tidak mampu membaca sensor maupun pompa. Saat DAQ gagal, tegangan yang terbaca di LabVIEW bernilai lebih kecil dari -1 volt. Saat tegangan yang dibaca di LabVIEW kurang dari -1, maka DAQ dikatakan gagal. Saat tidak kurang dari -1 volt, maka DAQ dikatakan normal.

3.3.2 Algoritma deteksi kegagalan pada sensor

Gambar 3.11 Algoritma deteksi kegagalan pada sensor

MULAI TEGANGAN ATAU LEVEL DI DALAM BATAS UCL & LCL? SISTEM NORMAL LEVEL KONSTAN? SENSOR FAULT YA TIDAK YA SELESAI TIDAK

Gambar 3.12 Diagram alur kegagalan pada sensor

Gambar 3.11 merupakan algoritma deteksi kegagalan pada LabVIEW untuk mendeteksi kegagalan pada sensor, sedangkan gambar 3.12 merupakan diagram alur pendeteksian kegagalan pada sensor. Saat tegangan sensor atau level berada dalam batas UCL dan LCL, maka sensor dikatakan normal dan grafik akan menunjukkan angka ‘1’. Saat tegangan sensor atau level berada di luar batas UCL dan LCL, sistem dikatakan gagal. Algoritma ini akan membaca lagi, apakah level yang terbaca konstan saat terjadi perubahan nilai setpoint. Jika tidak, sensor dikatakan normal, dan grafik menunjukkan angka ‘1’. Jika benar, maka sensor dikatakan gagal dan grafik menunjukkan nilai ‘2’.

3.3.3 Algoritma deteksi kegagalan pada pompa

Gambar 3.13 Algoritma deteksi kegagalan pada pompa

MULAI TEGANGAN ATAU LEVEL DI DALAM BATAS UCL & LCL? SISTEM NORMAL YA TIDAK SELESAI POMPA FAULT YA DIGITAL INPUT = 0 ? TIDAK

Gambar 3.14 Diagram alur kegagalan pada pompa Gambar 3.13 merupakan algoritma deteksi kegagalan pada LabVIEW untuk mendeteksi kegagalan pada pompa dan gambar 3.14 merupakan diagram alur pendeteksian kegagalan pada pompa. Algoritma ini menerima input berupa kondisi pompa. Digunakannya relay 24 volt DC sebagai saklar untuk menyalakan atau mematikan pompa, supaya DAQ mampu membaca kondisi pompa. DAQ menerima input tegangan DC dari relay 24 volt DC sebagai pengganti saklar untuk menghidupkan maupun mematikan pompa. Digunakan digital input untuk mengetahui kondisi pompa. Saat relay ‘ON’, DAQ menerima input tegangan, maka algoritma membaca nilai ‘1’, berarti pompa dalam keadaan ‘ON’ atau normal, sehingga grafik akan menunjukkan angka ‘1’. Saat relay ‘OFF’, DAQ tidak menerima input tegangan, maka algoritma membaca nilai ‘0’, berarti pompa dalam keadaan ‘OFF’ atau ‘gagal’, sehingga grafik akan menunjukkan angka ‘3’.

7

3.3.4 Algoritma deteksi kegagalan pada prosesGambar 3.15 Algoritma deteksi kegagalan pada proses Gambar 3.15 merupakan algoritma deteksi kegagalan pada LabVIEW untuk mendeteksi kegagalan pada proses dan gambar 3.16 merupakan diagram alur pendeteksian kegagalan pada proses. Saat level berada dalam batas UCL dan LCL, maka sistem dikatakan normal dan grafik menunjukkan angka ‘1’. Saat level berada di luar batas UCL dan LCL, maka sistem dikatakan gagal. Algoritma ini akan membaca kembali, apakah sinyal kontrol sama dengan ‘100’. Kemudian, dibaca kembali apakah level kurang dari 50 atau tidak. Jika salah, maka proses normal dan grafik menunjukkan angka ‘1’. Jika benar, maka proses dikatakan gagal dan menunjukkan angka ‘4’. Diagram blok algoritma LabVIEW secara lengkap bisa dilihat pada lampiran C.

MULAI TEGANGAN ATAU LEVEL DI DALAM BATAS UCL & LCL? SISTEM NORMAL YA TIDAK SELESAI LEVEL < 50 ? SK = 100 ? YA PROSES FAULT YA TIDAK

Gambar 3.16 Diagram alur kegagalan pada proses

3.4 Pengujian Sistem Deteksi Kegagalan

Algoritma sistem deteksi kegagalan perlu diuji untuk mengetahui apakah algoritma yang dibuat mampu mendeteksi kegagalan pada komponen sistem pengendalian. Komponen yang diuji dan dideteksi adalah DAQ, sensor, sub-proses (aktuator atau pompa), dan proses.

DAQ dikatakan gagal saat tidak mampu membaca tegangan sensor maupun aksi pompa. Sehingga, tegangan yang dibaca bernilai nol dan aksi pompa yang dibaca OFF. Ini menyebabkan level tidak akan pernah mencapai

setpoint. Kegagalan pada DAQ dilakukan dengan

mematikan power DAQ, sehingga DAQ dalam kondisi OFF.

Sensor dikatakan gagal, saat sensor tidak mampu membaca level dengan benar. Saat level dalam kondisi mantap, sensor mampu membaca naik-turunnya level. Pengujian kegagalan pada sensor dilakukan dengan menahan pelampung hingga tak mampu mengikuti perubahan level. Saat kondisi mantap, kemudian dilakukan perubahan setpoint. Saat perubahan setpoint, pelampung tidak mampu mengikuti perubahan level.

Pompa dikatakan gagal, saat pompa tidak mampu menyuplai air ke tangki. Pengujian kegagalan pada pompa dilakukan dengan mengkondisikan power pompa dalam keadaan OFF. Tegangan pompa AC, sedangkan input ke DAQ berupa tegangan DC. Untuk bisa membaca kondisi pompa dalam keadaan ON atau OFF, digunakan relay 24 volt DC sebagai saklar pompa. Saat relay ON, maka pompa ON, begitu juga sebaliknya. Sehingga, saat pompa dalam keadaan ON, DAQ membaca tegangan 24 volt dari relay, begitu juga sebaliknya.

Proses dikatakan gagal apabila sensor dan pompa bekerja dengan baik, namun level tidak mampu mencapai

setpoint. Hal ini terjadi karena debit air yang masuk lebih

kecil dari debit air yang keluar. Kegagalan pada proses dilakukan dengan membuka katup yang digunakan untuk membuang air, dibuka hingga membuka 100%, sehingga debit air maksimal yang dialirkan pompa lebih kecil dari debit air yang keluar. Dengan demikian, level terus turun dan tidak pernah mencapai setpoint.

IV. ANALISA DAN PEMBAHASAN HASIL SIMULASI

Setelah dilakukannya pembuatan perangkat keras

driver pompa, algoritma sistem pengendalian, dan

algoritma deteksi kegagalan, maka pada bab ini akan dibahas mengenai pengujian pembacaan tegangan pada LabVIEW, pengujian sistem pengendalian, analisa dan perhitungan data, serta pengujian algoritma deteksi kegagalan.

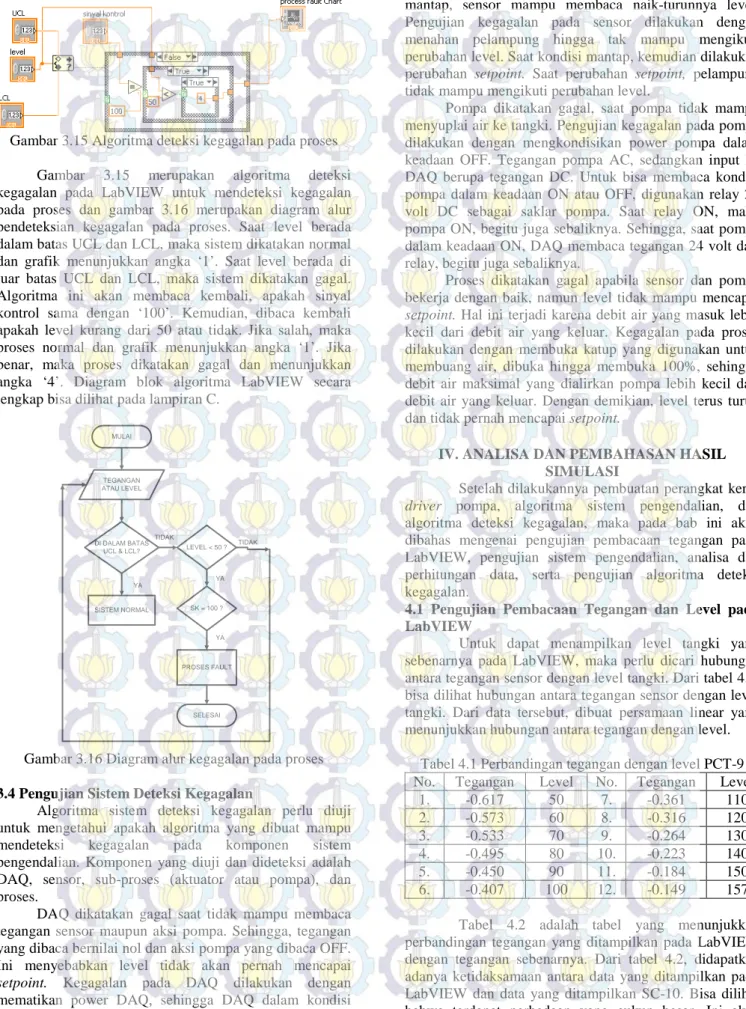

4.1 Pengujian Pembacaan Tegangan dan Level pada LabVIEW

Untuk dapat menampilkan level tangki yang sebenarnya pada LabVIEW, maka perlu dicari hubungan antara tegangan sensor dengan level tangki. Dari tabel 4.1, bisa dilihat hubungan antara tegangan sensor dengan level tangki. Dari data tersebut, dibuat persamaan linear yang menunjukkan hubungan antara tegangan dengan level.

Tabel 4.1 Perbandingan tegangan dengan level PCT-9

No. Tegangan Level No. Tegangan Level

1. -0.617 50 7. -0.361 110 2. -0.573 60 8. -0.316 120 3. -0.533 70 9. -0.264 130 4. -0.495 80 10. -0.223 140 5. -0.450 90 11. -0.184 150 6. -0.407 100 12. -0.149 157

Tabel 4.2 adalah tabel yang menunjukkan perbandingan tegangan yang ditampilkan pada LabVIEW dengan tegangan sebenarnya. Dari tabel 4.2, didapatkan adanya ketidaksamaan antara data yang ditampilkan pada LabVIEW dan data yang ditampilkan SC-10. Bisa dilihat bahwa terdapat perbedaan yang cukup besar. Ini akan

8

mempengaruhi ketidakakuratan pembacaan level pada LabVIEW.

Tabel 4.2 Perbandingan tegangan pada LabVIEW dengan tegangan sebenarnya

No. Tegangan sebenarnya Tegangan LabVIEW No. Tegangan sebenarnya Tegangan LabVIEW 1. -0.617 -0.730 7. -0.361 -0.475 2. -0.573 -0.695 8. -0.316 -0.430 3. -0.533 -0.648 9. -0.264 -0.385 4. -0.495 -0.602 10. -0.223 -0.339 5. -0.450 -0.560 11. -0.184 -0.295 6. -0.407 -0.510 12. -0.149 -0.265

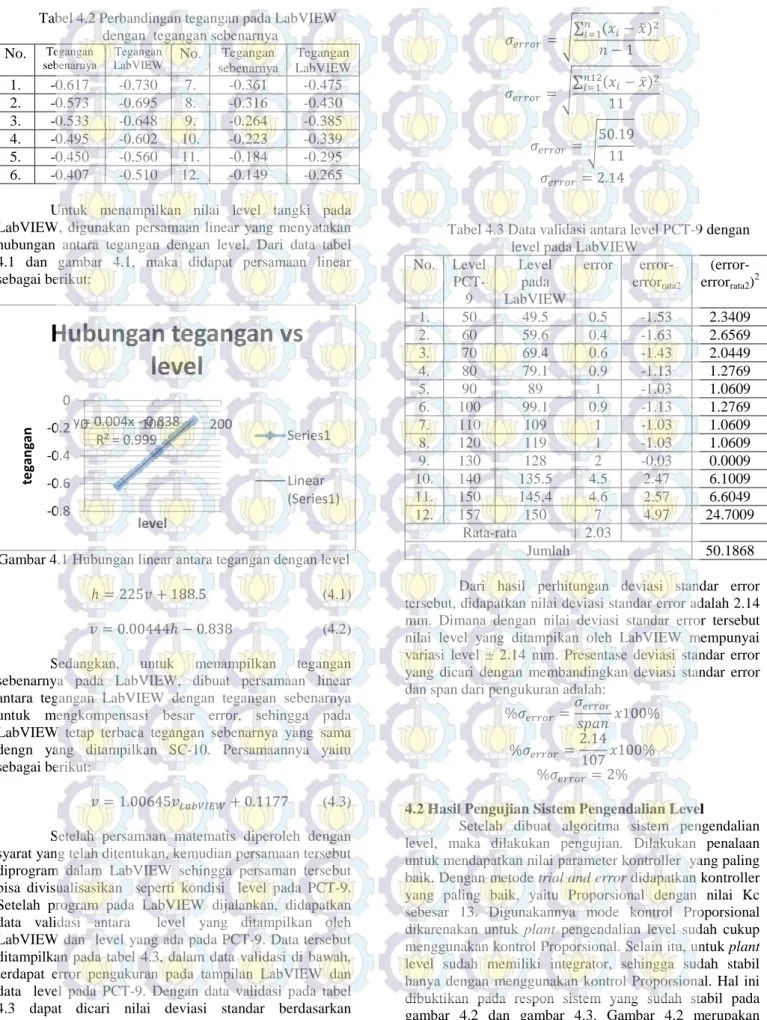

Untuk menampilkan nilai level tangki pada LabVIEW, digunakan persamaan linear yang menyatakan hubungan antara tegangan dengan level. Dari data tabel 4.1 dan gambar 4.1, maka didapat persamaan linear sebagai berikut:

Gambar 4.1 Hubungan linear antara tegangan dengan level (4.1) (4.2) Sedangkan, untuk menampilkan tegangan sebenarnya pada LabVIEW, dibuat persamaan linear antara tegangan LabVIEW dengan tegangan sebenarnya untuk mengkompensasi besar error, sehingga pada LabVIEW tetap terbaca tegangan sebenarnya yang sama dengn yang ditampilkan SC-10. Persamaannya yaitu sebagai berikut:

(4.3)

Setelah persamaan matematis diperoleh dengan syarat yang telah ditentukan, kemudian persamaan tersebut diprogram dalam LabVIEW sehingga persaman tersebut bisa divisualisasikan seperti kondisi level pada PCT-9. Setelah program pada LabVIEW dijalankan, didapatkan data validasi antara level yang ditampilkan oleh LabVIEW dan level yang ada pada PCT-9. Data tersebut ditampilkan pada tabel 4.3, dalam data validasi di bawah, terdapat error pengukuran pada tampilan LabVIEW dan data level pada PCT-9. Dengan data validasi pada tabel 4.3 dapat dicari nilai deviasi standar berdasarkan

persamaan 2.5. Dari tabel 4.3 didapatkan nilai deviasi standar error sebagai berikut:

Tabel 4.3 Data validasi antara level PCT-9 dengan level pada LabVIEW

No. Level PCT-9 Level pada LabVIEW error error-errorrata2 (error-errorrata2)2 1. 50 49.5 0.5 -1.53 2.3409 2. 60 59.6 0.4 -1.63 2.6569 3. 70 69.4 0.6 -1.43 2.0449 4. 80 79.1 0.9 -1.13 1.2769 5. 90 89 1 -1.03 1.0609 6. 100 99.1 0.9 -1.13 1.2769 7. 110 109 1 -1.03 1.0609 8. 120 119 1 -1.03 1.0609 9. 130 128 2 -0.03 0.0009 10. 140 135.5 4.5 2.47 6.1009 11. 150 145.4 4.6 2.57 6.6049 12. 157 150 7 4.97 24.7009 Rata-rata 2.03 Jumlah 50.1868

Dari hasil perhitungan deviasi standar error tersebut, didapatkan nilai deviasi standar error adalah 2.14 mm. Dimana dengan nilai deviasi standar error tersebut nilai level yang ditampikan oleh LabVIEW mempunyai variasi level ± 2.14 mm. Presentase deviasi standar error yang dicari dengan membandingkan deviasi standar error dan span dari pengukuran adalah:

4.2 Hasil Pengujian Sistem Pengendalian Level

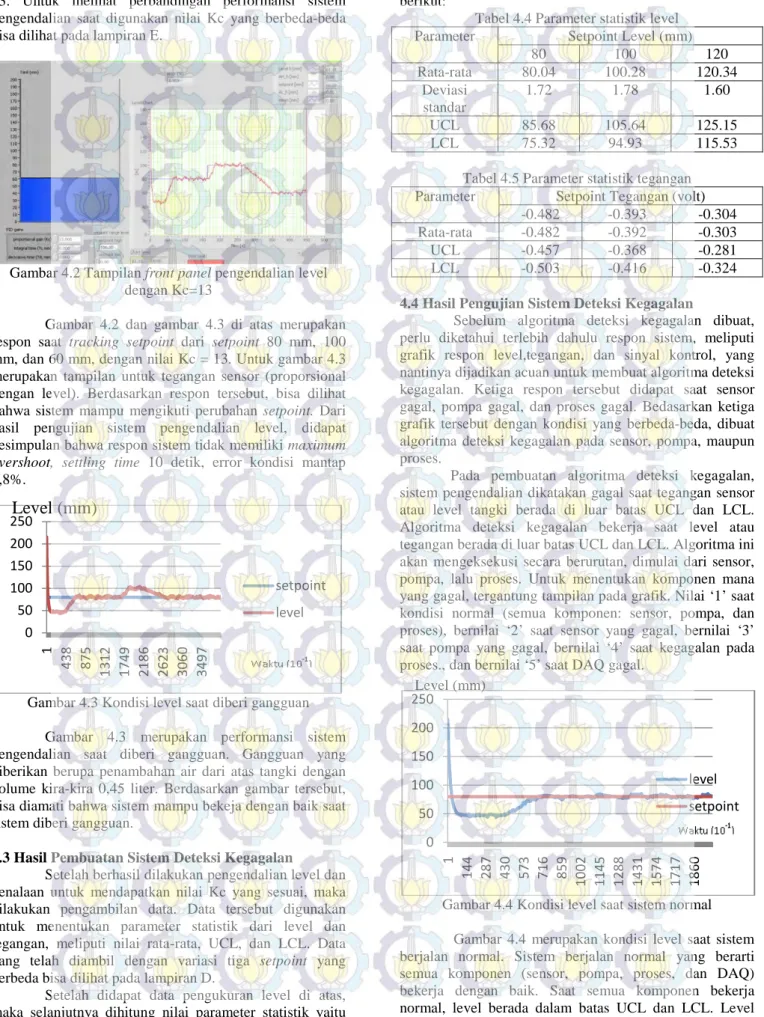

Setelah dibuat algoritma sistem pengendalian level, maka dilakukan pengujian. Dilakukan penalaan untuk mendapatkan nilai parameter kontroller yang paling baik. Dengan metode trial and error didapatkan kontroller yang paling baik, yaitu Proporsional dengan nilai Kc sebesar 13. Digunakannya mode kontrol Proporsional dikarenakan untuk plant pengendalian level sudah cukup menggunakan kontrol Proporsional. Selain itu, untuk plant level sudah memiliki integrator, sehingga sudah stabil hanya dengan menggunakan kontrol Proporsional. Hal ini dibuktikan pada respon sistem yang sudah stabil pada gambar 4.2 dan gambar 4.3. Gambar 4.2 merupakan y = 0.004x - 0.838 R² = 0.999 -0.8 -0.6 -0.4 -0.2 0 0 100 200 te ga nga n level

Hubungan tegangan vs

level

Series1 Linear (Series1)9

tampilan front panel untuk performansi sistem

pengendalian level yang dibuat dengan nilai Kc sebesar 13. Untuk melihat perbandingan performansi sistem pengendalian saat digunakan nilai Kc yang berbeda-beda bisa dilihat pada lampiran E.

Gambar 4.2 Tampilan front panel pengendalian level dengan Kc=13

Gambar 4.2 dan gambar 4.3 di atas merupakan respon saat tracking setpoint dari setpoint 80 mm, 100 mm, dan 60 mm, dengan nilai Kc = 13. Untuk gambar 4.3 merupakan tampilan untuk tegangan sensor (proporsional dengan level). Berdasarkan respon tersebut, bisa dilihat bahwa sistem mampu mengikuti perubahan setpoint. Dari hasil pengujian sistem pengendalian level, didapat kesimpulan bahwa respon sistem tidak memiliki maximum

overshoot, settling time 10 detik, error kondisi mantap

1,8%.

Gambar 4.3 Kondisi level saat diberi gangguan Gambar 4.3 merupakan performansi sistem pengendalian saat diberi gangguan. Gangguan yang diberikan berupa penambahan air dari atas tangki dengan volume kira-kira 0,45 liter. Berdasarkan gambar tersebut, bisa diamati bahwa sistem mampu bekeja dengan baik saat sistem diberi gangguan.

4.3 Hasil Pembuatan Sistem Deteksi Kegagalan

Setelah berhasil dilakukan pengendalian level dan penalaan untuk mendapatkan nilai Kc yang sesuai, maka dilakukan pengambilan data. Data tersebut digunakan untuk menentukan parameter statistik dari level dan tegangan, meliputi nilai rata-rata, UCL, dan LCL. Data yang telah diambil dengan variasi tiga setpoint yang berbeda bisa dilihat pada lampiran D.

Setelah didapat data pengukuran level di atas, maka selanjutnya dihitung nilai parameter statistik yaitu deviasi standar, rata-rata, UCL, dan LCL untuk

masing-masing setpoint. Berdasarkan persamaan 2.4 sampai persamaan 2.7 dan persamaan 4.2, didapat nilai sebagai berikut:

Tabel 4.4 Parameter statistik level

Parameter Setpoint Level (mm)

80 100 120 Rata-rata 80.04 100.28 120.34 Deviasi standar 1.72 1.78 1.60 UCL 85.68 105.64 125.15 LCL 75.32 94.93 115.53

Tabel 4.5 Parameter statistik tegangan

Parameter Setpoint Tegangan (volt)

-0.482 -0.393 -0.304

Rata-rata -0.482 -0.392 -0.303

UCL -0.457 -0.368 -0.281

LCL -0.503 -0.416 -0.324

4.4 Hasil Pengujian Sistem Deteksi Kegagalan

Sebelum algoritma deteksi kegagalan dibuat, perlu diketahui terlebih dahulu respon sistem, meliputi grafik respon level,tegangan, dan sinyal kontrol, yang nantinya dijadikan acuan untuk membuat algoritma deteksi kegagalan. Ketiga respon tersebut didapat saat sensor gagal, pompa gagal, dan proses gagal. Bedasarkan ketiga grafik tersebut dengan kondisi yang berbeda-beda, dibuat algoritma deteksi kegagalan pada sensor, pompa, maupun proses.

Pada pembuatan algoritma deteksi kegagalan, sistem pengendalian dikatakan gagal saat tegangan sensor atau level tangki berada di luar batas UCL dan LCL. Algoritma deteksi kegagalan bekerja saat level atau tegangan berada di luar batas UCL dan LCL. Algoritma ini akan mengeksekusi secara berurutan, dimulai dari sensor, pompa, lalu proses. Untuk menentukan komponen mana yang gagal, tergantung tampilan pada grafik. Nilai ‘1’ saat kondisi normal (semua komponen: sensor, pompa, dan proses), bernilai ‘2’ saat sensor yang gagal, bernilai ‘3’ saat pompa yang gagal, bernilai ‘4’ saat kegagalan pada proses., dan bernilai ‘5’ saat DAQ gagal.

Gambar 4.4 Kondisi level saat sistem normal Gambar 4.4 merupakan kondisi level saat sistem berjalan normal. Sistem berjalan normal yang berarti semua komponen (sensor, pompa, proses, dan DAQ) bekerja dengan baik. Saat semua komponen bekerja normal, level berada dalam batas UCL dan LCL. Level berada di luar batas UCL dan LCL saat kondisi awal saja, 0 50 100 150 200 250 1 438 875 1312 1749 2186 2623 3060 3497 setpoint level 0 50 100 150 200 250 1 144 287 430 573 716 859 1002 1145 1288 1431 1574 1717 1860 level setpoint Level (mm)

Level (mm)

10

yaitu saat pengisian awal tangki dari kondisi tangki kosong.

Sedangkan, gambar 4.5 merupakan indikator komponen gagal yang ditampilkan pada LabVIEW. Saat level berada di dalam batas UCL dan LCL, algoritma deteksi kegagalan membaca kondisi masing-masing komponen, dan mengindikasikan bahwa komponen-komponen tersebut berjalan normal. Gambar menunjukkan angka ‘1’, yang artinya semua komponen (sensor, pompa, proses, dan DAQ) berjalan normal.

Gambar 4.5 Indikator kegagalan komponen

4.4.1 Pengujian algoritma deteksi kegagalan pada DAQ

DAQ digunakan untuk membaca tegangan sensor dan membaca aksi pompa. Saat DAQ gagal, tegangan yang dibaca DAQ adalah sekitar -1,4, sehingga level menunjukkan nilai kurang dari -100 mm. Kondisi level saat DAQ gagal ditunjukkan pada gambar 4.6.

Gambar 4.6 Kondisi level saat DAQ gagal

Gambar 4.7 Sinyal kontrol saat DAQ gagal

Gambar 4.8 Indikator kegagalan komponen Gambar 4.7 merupakan sinyal kontrol keluaran dari kontroller, sesuai dengan kondisi level. Sinyal kontrol menunjukkan nilai maksimum, yang artinya tegangan yang masuk ke pompa maksimum, sehingga debit air yang masuk ke tangki juga maksimum. Tetapi level tidak pernah mencapai setpoint, dan level yang terbaca bernilai negatif.

Gambar 4.8 merupakan grafik indikator kegagalan komponen yang dideteksi. Saat tegangan yang dibaca bernilai sekitar -1.4, dimana pada kondisi tegangan tersebut, level yang ditampilkan kurang dari -100 mm, maka algoritma akan mendeteksi kegagalan pada DAQ. Hal ini ditunjukkan dengan grafik yang menunjukkan angka ‘5’ saat DAQ dinyatakan gagal.

Gambar 4.9 Indikator kegagalan DAQ

Gambar 4.9 merupakan tampilan front panel pada LabVIEW saat terjadi kegagalan pada DAQ. Pada gambar tersebut menunjukkan angka ‘5’ saat terjadi kegagalan pada DAQ. Ini menunjukkan bahwa algoritma yang dibuat berhasil mendeteksi adanya kegagalan pada DAQ, dengan waktu respon untuk mendeteksi DAQ gagal yaitu 2,5 detik.

4.4.2 Pengujian algoritma deteksi kegagalan pada sensor

Gambar 4.10 merupakan kondisi level saat sensor gagal. Mula-mula sensor dikondisikan normal, sehingga mampu mengikuti perubahan level. Kemudian, sensor diganggu dengan cara menyangkutkan pelampung hingga tak mampu mengikuti gerak naik turunnya level. Gambar tersebut didapat saat perubahan setpoint dari 120 mm ke 80 mm, dengan kondisi sensor diganggu.

-200 -100 0 100 200 300 1 110 219 328 437 546 655 764 873 setpoint level UCL LCL 0 50 100 150 1 99 197 295 393 491 589 687 785 883

sinyal kontrol

sinyal kontrol 0 1 2 3 4 5 6 1 99 197 295 393 491 589 687 785 883 sensor pompa proses DAQ Level (mm)Sinyal kontrol

Indikator kegagalan11

Gambar 4.10 Kondisi level saat sensor gagal

Gambar 4.11 Kondisi sinyal kontrol saat sensor gagal Gambar 4.11 merupakan nilai sinyal kontrol berdasarkan kondisi level saat sensor dikatakan gagal. Berdasarkan gambar 4.10 dan gambar 4.11, saat perubahan

setpoint dari 120 mm ke 80 mm, dengan kondisi sensor

diganggu, sensor tetap membaca level pada nilai sekitar 120 mm. Padahal, sesuai dengan gambar 4.11, sinyal kontrol berubah-ubah hingga mencapai kondisi akhir yaitu pada nilai minimum, yaitu bernilai ‘5’. Pada kondisi ini, pompa tidak mengalirkan air ke tangki, sehingga air pada tangki terus turun. Namun, sensor tetap membaca level sekitar 120 mm. Dalam hal ini maka sensor dikatakan gagal.

Gambar 4.12 merupakan tampilan front panel pada LabVIEW untuk mengindikasikan komponen mana yang dinyatakan gagal. Berdasarkan gambar 4.12, grafik menunjukkan nilai ‘2’ saat sensor tidak bekerja. Ini menunjukkan bahwa algoritma yang dibuat berhasil mendeteksi adanya kegagalan pada sensor.

Gambar 4.12 Tampilan grafik saat sensor gagal

Gambar 4.13 Grafik indikator kegagalan komponen

Gambar 4.13 merupakan grafik indikator kegagalan komponen. Berdasarkan gambar 4.10, saat level dalam kondisi mantap pada setpoint 120 mm, sensor diganggu. Saat dilakukan perubahan nilai setpoint dari 120 mm ke 80 mm, sensor tidak mampu mengikuti turunnya level dan tetap menunjukkan pembacaan level sekitar 120 mm. Padahal, besar sinyal control berubah-ubah hingga mencapai kondisi minimal. Pada gambar 4.13, grafik mampu menunjukkan letak kegagalan pada sensor dengan menunjukkan angka ‘2’ saat terjadi kegagalan pada sensor, dengan waktu respon untuk mendeteksi sensor gagal yaitu 3 detik.

4.4.3 Pengujian algoritma deteksi kegagalan pada pompa Gambar 4.14 merupakan kondisi level saat pompa

dinyatakan gagal atau mati. Berbeda dengan konsep algoritma deteksi kegagalan pada sensor, kegagalan pompa hanya dideteksi berdasarkan sinyal yang diberikan oleh

relay 24 volt DC sebagai pengganti saklar pompa. Saat relay dalam keadaan ‘ON’, maka pompa juga ON,

sehingga dinyatakan normal. Sedangkan saat relay dalam keadaan ‘OFF’, pompa juga OFF, sehingga pompa dinyatakan gagal. Saat pompa gagal, level turun secara perlahan keluar dari batas UCL dan LCL, hingga kondisi minimal tangki. Hal ini dikarenakan tidak ada suplai air ke tangki, sedangkan air yang keluar tetap ada, sesuai yang ditunjukkan pada gambar 4.14

Gambar 4.14 Kondisi level saat pompa gagal 0 50 100 150 1 183 365 547 729 911 1093 1275 1457 setpoint level UCL LCL -50 0 50 100 150 1 340 679 1018 1357 1696 2035 2374 2713 3052

sinyal kontrol

sinyal kontrol 0 0.5 1 1.5 2 2.5 1 187 373 559 745 931 1117 1303 1489 1675 DAQ sensor pompa proses 0 20 40 60 80 100 1 164 327 490 653 816 979 1142 1305 setpoint level UCL LCLSinyal

k

l

Indikator kegagalan

Level (mm) Level (mm)12

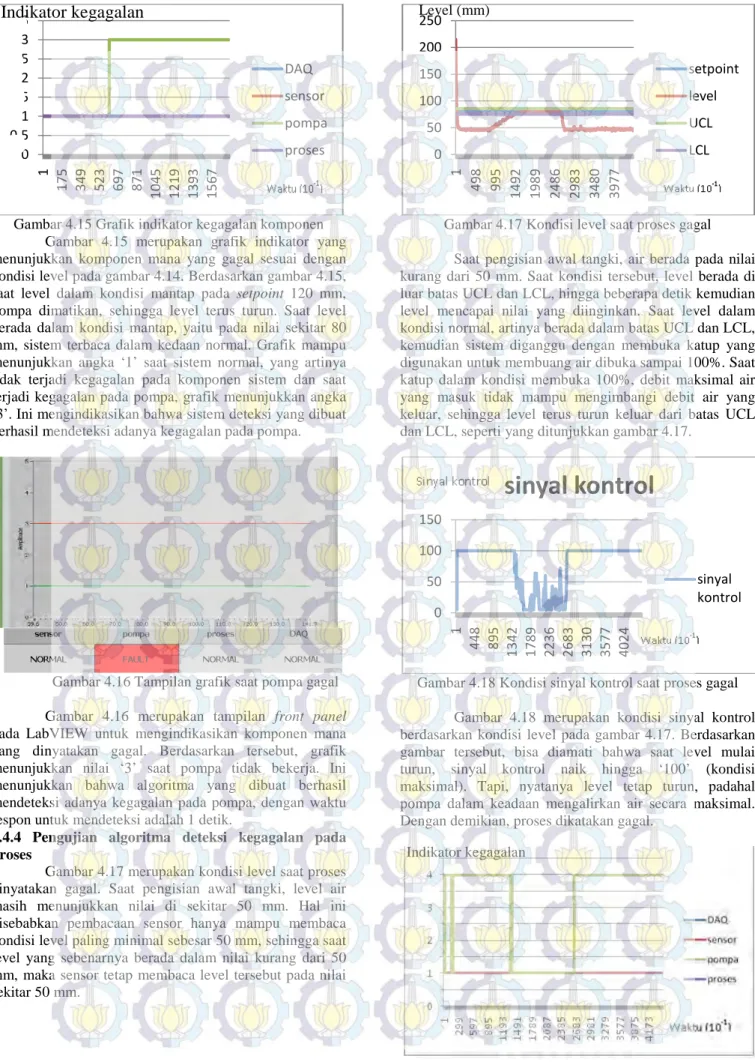

Gambar 4.15 Grafik indikator kegagalan komponen Gambar 4.15 merupakan grafik indikator yang menunjukkan komponen mana yang gagal sesuai dengan kondisi level pada gambar 4.14. Berdasarkan gambar 4.15, saat level dalam kondisi mantap pada setpoint 120 mm, pompa dimatikan, sehingga level terus turun. Saat level berada dalam kondisi mantap, yaitu pada nilai sekitar 80 mm, sistem terbaca dalam kedaan normal. Grafik mampu menunjukkan angka ‘1’ saat sistem normal, yang artinya tidak terjadi kegagalan pada komponen sistem dan saat terjadi kegagalan pada pompa, grafik menunjukkan angka ‘3’. Ini mengindikasikan bahwa sistem deteksi yang dibuat berhasil mendeteksi adanya kegagalan pada pompa.

Gambar 4.16 Tampilan grafik saat pompa gagal Gambar 4.16 merupakan tampilan front panel pada LabVIEW untuk mengindikasikan komponen mana yang dinyatakan gagal. Berdasarkan tersebut, grafik menunjukkan nilai ‘3’ saat pompa tidak bekerja. Ini menunjukkan bahwa algoritma yang dibuat berhasil mendeteksi adanya kegagalan pada pompa, dengan waktu respon untuk mendeteksi adalah 1 detik.

4.4.4 Pengujian algoritma deteksi kegagalan pada proses

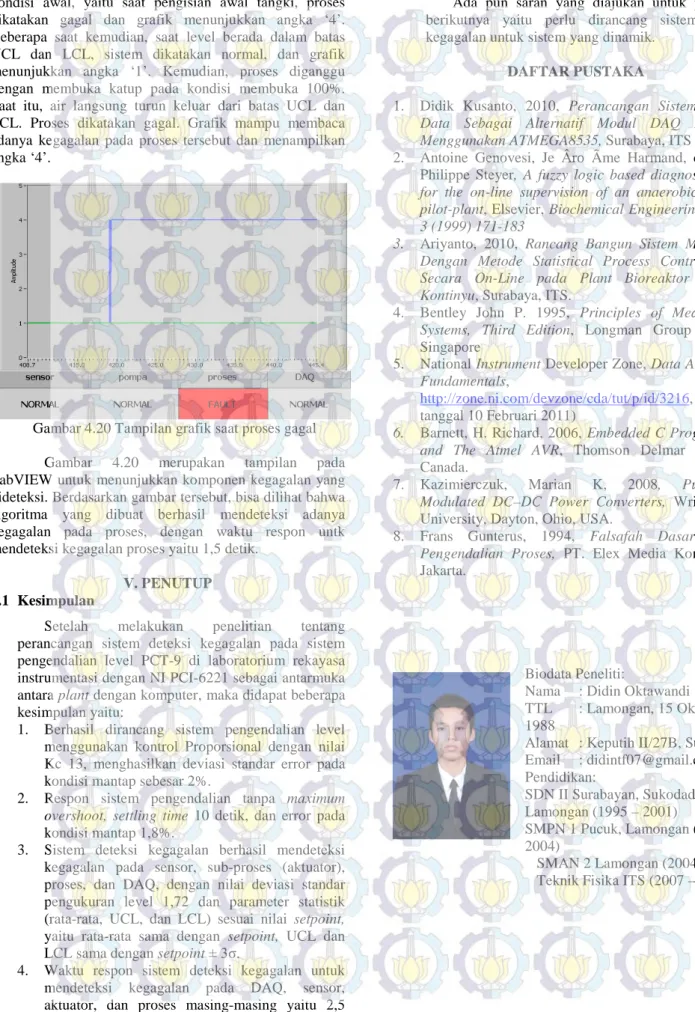

Gambar 4.17 merupakan kondisi level saat proses dinyatakan gagal. Saat pengisian awal tangki, level air masih menunjukkan nilai di sekitar 50 mm. Hal ini disebabkan pembacaan sensor hanya mampu membaca kondisi level paling minimal sebesar 50 mm, sehingga saat level yang sebenarnya berada dalam nilai kurang dari 50 mm, maka sensor tetap membaca level tersebut pada nilai sekitar 50 mm.

Gambar 4.17 Kondisi level saat proses gagal Saat pengisian awal tangki, air berada pada nilai kurang dari 50 mm. Saat kondisi tersebut, level berada di luar batas UCL dan LCL, hingga beberapa detik kemudian level mencapai nilai yang diinginkan. Saat level dalam kondisi normal, artinya berada dalam batas UCL dan LCL, kemudian sistem diganggu dengan membuka katup yang digunakan untuk membuang air dibuka sampai 100%. Saat katup dalam kondisi membuka 100%, debit maksimal air yang masuk tidak mampu mengimbangi debit air yang keluar, sehingga level terus turun keluar dari batas UCL dan LCL, seperti yang ditunjukkan gambar 4.17.

Gambar 4.18 Kondisi sinyal kontrol saat proses gagal Gambar 4.18 merupakan kondisi sinyal kontrol berdasarkan kondisi level pada gambar 4.17. Berdasarkan gambar tersebut, bisa diamati bahwa saat level mulai turun, sinyal kontrol naik hingga ‘100’ (kondisi maksimal). Tapi, nyatanya level tetap turun, padahal pompa dalam keadaan mengalirkan air secara maksimal. Dengan demikian, proses dikatakan gagal.

Gambar 4.19 Grafik indikator kegagalan komponen 0 0.5 1 1.5 2 2.5 3 3.5 1 175 349 523 697 871 1045 1219 1393 1567 DAQ sensor pompa proses 0 50 100 150 200 250 1 498 995 1492 1989 2486 2983 3480 3977 setpoint level UCL LCL 0 50 100 150 1 448 895 1342 1789 2236 2683 3130 3577 4024

sinyal kontrol

sinyal kontrolIndikator kegagalan

Level (mm)13

Gambar 4.19 merupakan grafik indikator kegagalan komponen. Sesuai dengan gambar tersebut, saat kondisi awal, yaitu saat pengisian awal tangki, proses dikatakan gagal dan grafik menunjukkan angka ‘4’. Beberapa saat kemudian, saat level berada dalam batas UCL dan LCL, sistem dikatakan normal, dan grafik menunjukkan angka ‘1’. Kemudian, proses diganggu dengan membuka katup pada kondisi membuka 100%. Saat itu, air langsung turun keluar dari batas UCL dan LCL. Proses dikatakan gagal. Grafik mampu membaca adanya kegagalan pada proses tersebut dan menampilkan angka ‘4’.

Gambar 4.20 Tampilan grafik saat proses gagal Gambar 4.20 merupakan tampilan pada LabVIEW untuk menunjukkan komponen kegagalan yang dideteksi. Berdasarkan gambar tersebut, bisa dilihat bahwa algoritma yang dibuat berhasil mendeteksi adanya kegagalan pada proses, dengan waktu respon untk mendeteksi kegagalan proses yaitu 1,5 detik.

V. PENUTUP 5.1 Kesimpulan

Setelah melakukan penelitian tentang perancangan sistem deteksi kegagalan pada sistem pengendalian level PCT-9 di laboratorium rekayasa instrumentasi dengan NI PCI-6221 sebagai antarmuka antara plant dengan komputer, maka didapat beberapa kesimpulan yaitu:

1. Berhasil dirancang sistem pengendalian level menggunakan kontrol Proporsional dengan nilai Kc 13, menghasilkan deviasi standar error pada kondisi mantap sebesar 2%.

2. Respon sistem pengendalian tanpa maximum

overshoot, settling time 10 detik, dan error pada

kondisi mantap 1,8%.

3. Sistem deteksi kegagalan berhasil mendeteksi kegagalan pada sensor, sub-proses (aktuator), proses, dan DAQ, dengan nilai deviasi standar pengukuran level 1,72 dan parameter statistik (rata-rata, UCL, dan LCL) sesuai nilai setpoint, yaitu rata-rata sama dengan setpoint, UCL dan

LCL sama dengan setpoint ± 3σ.

4. Waktu respon sistem deteksi kegagalan untuk mendeteksi kegagalan pada DAQ, sensor, aktuator, dan proses masing-masing yaitu 2,5 detik, 3 detik, 1 detik, dan 1,5 detik.

5.2 Saran

Ada pun saran yang diajukan untuk penelitian berikutnya yaitu perlu dirancang sistem deteksi kegagalan untuk sistem yang dinamik.

DAFTAR PUSTAKA

1. Didik Kusanto, 2010, Perancangan Sistem Akuisisi

Data Sebagai Alternatif Modul DAQ LabVIEW Menggunakan ATMEGA8535, Surabaya, ITS

2. Antoine Genovesi, Je Âro Ãme Harmand, dan Jean-Philippe Steyer, A fuzzy logic based diagnosis system

for the on-line supervision of an anaerobic digestor pilot-plant, Elsevier, Biochemical Engineering Journal 3 (1999) 171-183

3. Ariyanto, 2010, Rancang Bangun Sistem Monitoring Dengan Metode Statistical Process Control (SPC) Secara On-Line pada Plant Bioreaktor Anaerob Kontinyu, Surabaya, ITS.

4. Bentley John P. 1995, Principles of Measurement

Systems, Third Edition, Longman Group Limited,

Singapore

5. National Instrument Developer Zone, Data Acquisition

Fundamentals, [online],

http://zone.ni.com/devzone/cda/tut/p/id/3216, (diakses tanggal 10 Februari 2011)

6. Barnett, H. Richard, 2006, Embedded C Programming and The Atmel AVR, Thomson Delmar Learning,

Canada.

7. Kazimierczuk, Marian K, 2008, Pulse-width

Modulated DC–DC Power Converters, Wright State

University, Dayton, Ohio, USA.

8. Frans Gunterus, 1994, Falsafah Dasar: Sistem

Pengendalian Proses, PT. Elex Media Komputindo,

Jakarta.

Biodata Peneliti:

Nama : Didin Oktawandi

TTL : Lamongan, 15 Oktober

1988

Alamat : Keputih II/27B, Sukolilo

Email : didintf07@gmail.com Pendidikan: SDN II Surabayan, Sukodadi Lamongan (1995 – 2001) SMPN 1 Pucuk, Lamongan (2001 – 2004) SMAN 2 Lamongan (2004 – 2007) Teknik Fisika ITS (2007 – 2011)