Desain Casing Untuk Sumur Panas Bumi dengan Temperatur

Tinggi di Sumur Panas Bumi Jawa Tengah

LAPORAN TUGAS AKHIR

Oleh:

Hafni Wahyu Wiharlan

101316095

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

TAHUN AKADEMIK 2019/2020

De

sa

in C

asing Unt

uk S

umur Pana

s B

umi

de

nga

n Te

mper

atur

Tinggi

Ha

fni W

ahyu

W

ihar

la

n

di S

umur Pana

s B

umi

Ja

wa

Te

nga

h

101

316

09

5

Desain Casing Untuk Sumur Panas Bumi dengan Temperatur

Tinggi di Sumur Panas Bumi Jawa Tengah

LAPORAN TUGAS AKHIR

Oleh:

Hafni Wahyu Wiharlan

101316095

FAKULTAS TEKNOLOGI EKSPLORASI DAN PRODUKSI

PROGRAM STUDI TEKNIK PERMINYAKAN

UNIVERSITAS PERTAMINA

TAHUN AKADEMIK 2019/2020

Universitas Pertamina - i

LEMBAR PENGESAHAN

Judul Tugas Akhir

: Desain Casing Untuk Sumur Panas Bumi dengan

Temperatur Tinggi di Sumur Panas Bumi Jawa

Tengah

Nama Mahasiswa

: Hafni Wahyu Wiharlan

Nomor Induk Mahasiswa

: 101316095

Program Studi

: Teknik Perminyakan

Fakultas

: Fakultas Teknologi Eksplorasi dan Produksi

Tanggal Lulus Sidang Tugas Akhir : 2 Juli 2020

Jakarta, 9 Juli 2020

MENGESAHKAN

Pembimbing I

Raka Sudira Wardana, M.T.

NIP 116035

MENGETAHUI,

Ketua Program Studi

Dr. Astra Agus Pramana DN.S.Si., M.Sc

NIP 116111

Universitas Pertamina - iii

ABSTRAK

Hafni Wahyu Wiharlan. 101316095. Desain Casing Untuk Sumur Panas Bumi dengan

Temperatur Tinggi di Sumur Panas Bumi Jawa Tengah.

Perancangan ini membahas desain casing sumur panas bumi dengan

memperhitungkan pengaruh temperatur pada sumur dan beban yang bekerja pada

casing. Tujuannya untuk menentukan kedalaman, konfigurasi dan kelas casing yang

cocok untuk sumur Sakura berdasarkan faktor : gradien temperatur, thermal stress,

Besarnya corrosion rate, burst load, collapse load, dan tension load. Metode yang

dipergunakan adalah melakukan analisis dari data sumur Aster yang merupakan

sumur offset dari sumur Sakura. Hasil dari perancangan ini menunjukkan desain casing

yang diperlukan untuk sumur Sakura adalah Surface Casing 20” K-55 133 lb/ft pada

kedalaman 1,509 ft, Production Casing 13-3/8” L-80 68 lb/ft pada kedalaman 5,607 ft

(dengan pemasangan tieback casing pada kedalaman 1,345 ft), dan production liner

10-3/4” M-65 40.5 lb/ft pada kedalaman 8,530 ft.

Kata kunci (sentence case): Panas Bumi, Casing, Temperatur Tinggi, Corrosion, Thermal

Universitas Pertamina - iv

ABSTRACT

Hafni Wahyu Wiharlan. 101316095. Casing Design for geothermal well with high

temperature in Central Java.

This research is about casing design for geothermal well by considering high

temperature effect and working load on the casing. The purposes are to determine the

casing depth, casing configuration, and casing grade of the Sakura Well, based on

temperature gradient, thermal stress, corrosion rate, burst load, collapse load, and

tension load. The method used is analyzing the Aster well data as an offset well for the

Sakura well. The results of Sakura well casing design are Surface Casing 20” K-55 133

lb/ft at depth 1,509 ft, Production Casing 13-3/8” L-80 68 lb/ft at depth 5,607 ft (with

tieback installation at depth 1,345 ft), and production liner 10-3/4” M-65 40.5 lb/ft at

depth 8,530 ft.

Keywords (sentence case): Geothermal, Casing, High Temperature, Corrosion, Thermal

Stress

Universitas Pertamina - v

KATA PENGANTAR

Puji dan syukur serta terima kasih kepada Tuhan Yang Maha esa atas berkat dan

karunia-Nya sehingga tugas akhir yang berjudul “Desain Casing Untuk Sumur Panas

Bumi dengan Temperatur Tinggi di Sumur Panas Bumi Jawa Tengah” ini dapat di

selesaikan dengan baik dan tepat waktu. Penulis berharap tugas akhir ini dapat

bermanfaat bagi khalayak umum terutama kepada mahasiswa Universitas Pertamina

supaya dapat bermanfaat untuk berkembangnya ilmu Pendidikan, terutama pada

dunia pengeboran.

Pada kesempatan ini, penulis ingin berterima kasih kepada kedua orang tua,

adik, dan juga kepada seluruh pihak yang telah membantu dalam melaksanakan tugas

akhir serta menyelesaikan laporan tugas akhir sehingga semuanya dapat berjalan

dengan lancar. Terima kasih saya ucapkan kepada :

1. Dr. Astra Agus Pramana DN., S.Si., M.Sc selaku Kepala Program Studi Teknik

Perminyakan Universitas Pertamina..

2. Raka Sudira Wardana, M.T. selaku dosen pembimbing tugas akhir.

3. Farhan Muhammad selaku manager PT. Rigsis Energi Indonesia

4. Daniel Adityatama ST, M.Energy selaku pembimbing dan pendamping di PT

Rigsis Energi Indonesia

5. Dorman Purba ST, M.Energy selaku pembimbing dan pendamping di PT

Rigsis Energi Indonesia

6. Seluruh staf di Rigsis Energi Indonesia.

7. Semua pihak yang telah membantu dalam pelaksanaan tugas akhir.

Jakarta, 8 Juli 2020

Universitas Pertamina - vi

DAFTAR ISI

LEMBAR PENGESAHAN ... i LEMBAR PERNYATAAN ... ii ABSTRAK ... iii ABSTRACT ...iv KATA PENGANTAR ... vDAFTAR ISI ...vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix DAFTAR SINGKATAN ... x BAB I PENDAHULUAN ... 0 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Batasan Masalah ... 2 1.4 Tujuan Penelitian ... 2 1.5 Manfaat Penelitian ... 3 1.6 Lokasi Penelitian ... 3 1.7 Waktu Penelitian ... 3

BAB II TINJAUAN PUSTAKA ... 1

2.1 Penempatan kedalaman casing ... 4

2.1.1 Metode New Zealand ... 4

2.1.2 Metode Iceland ... 5

2.1.3 Metode philipine ... 5

2.1.4 Penentuan Kelas Casing Berdasarkan Nilai Chromium Equivalent (Creq) ... 6

2.1.5 Penentuan kelas Casing Berdasarkan Load Scenario ... 8

BAB III METODE PENELITIAN ... 4

3.1 Penentuan Kedalaman Casing dan konfigurasi casing ... 15

3.2 Penentuan Kelas Casing ... 16

3.2.1 Surface Casing ... 16

3.2.2 Production Casing... 17

3.2.3 Production Liner ... 18

BAB IV HASIL DAN PEMBAHASAN ... 4

4.1 Penentuan Kedalaman Casing ... 20

4.1.1 thermal expansion of the trapped fluid ... 23

4.2 Surface Casing (20”) ... 25

4.2.1 Burst dan Collapse ... 25

4.2.2 Tension ... 28

Universitas Pertamina - vii

4.3.1 Pemilihan Kelas Casing Berdasarkan Nilai Creq ... 30

4.3.2 Burst dan Collapse ... 32

4.3.3 Tension ... 34

4.3.4 Thermal stress analysis ... 35

4.4 Production Liner (10-3/4”) ... 39

4.4.1 Tension ... 40

4.4.2 Axial Compressive Load ... 41

BAB V KESIMPULAN dan SARAN ... 20

5.1 Kesimpulan ... 42

5.2 Saran ... 42

DAFTAR PUSTAKA ... 43

Universitas Pertamina - viii

DAFTAR TABEL

Tabel 2. 1 Pengelompokan casing berdasarkan Creq (American Petroleum Institute, 2011) .... 8

Tabel 2. 2 Design Load (New Zealand Geothermal Association, 2015) ... 9

Tabel 4. 1 Boiling Point Depth………21

Tabel 4. 2 Kedalaman Casing ... 23

Tabel 4. 3 Thermal Expansion ... 24

Tabel 4. 4 Konfigurasi Casing Setelah pemasangan tieback ... 24

Tabel 4. 5 Keadaan Casing Shoe pada Surface Casing... 25

Tabel 4. 6 Rangkuman Burst Load Surface Casing ... 26

Tabel 4. 7 Rangkuman Collapse Load Surface Casing ... 26

Tabel 4. 8 Rating Casing K-55 133 lb /ft ... 27

Tabel 4. 9 Rangkuman Tension Load Surface Casing ... 28

Tabel 4. 10 Keadaan Casing Shoe pada Production Casing ... 30

Tabel 4. 11 Input Perhitungan Creq ... 30

Tabel 4. 12 Pengelompokan Casing Berdasarkan Nilai Creq (American Petroleum Institute, 2011) ... 31

Tabel 4. 13 Rangkuman Burst Load Production Casing... 32

Tabel 4. 14 Rangkuman Collapse Load Production Casing ... 32

Tabel 4. 15 Rating Casing L-80 68 lb /ft ... 33

Tabel 4. 16 Data Modulus Elastisitas Berdasarkan Temperature ... 36

Tabel 4. 17 Derated Yield Stress dan Thermal stress ... 37

Tabel 4. 18 Keadaan Casing Shoe pada Production Liner ... 39

Tabel 4. 19 Rating Production Liner M-65 40.5 lb/ft... 39

Tabel 4. 20 Rangkuman Burst Load Production Liner ... 41

Tabel 4. 21 Liner Properties ... 41

Tabel 4. 22 Axial Compressive Stress ... 41

Tabel 5. 1 Kedalaman Casing Shoe……….42

Tabel 5. 2 Kelas Casing ... 42

Universitas Pertamina - ix

DAFTAR GAMBAR

Gambar 2. 1 Contoh Penggunaan Metode New Zealand (Pourazad, 2005) ... 4

Gambar 2. 2 Contoh Penggunaan Metode Iceland (Pourazad, 2005) ... 5

Gambar 2. 3 Contoh Penggunaan Metode Philipine (Marbun, 2020) ... 6

Gambar 2. 4 Contoh kurva penentuan Creq (Marbun, 2020) ... 7

Gambar 3. 1 Flowchart garis besar pengerjaan ………...………..15

Gambar 3. 2 Flowchart Penentuan kedalaman dan konfigurasi casing ... 15

Gambar 3. 3 Flowchart Pemilihan Kelas Surface Casing ... 16

Gambar 3. 4 Flowchart Penentuan kelas Production Casing ... 17

Gambar 3. 5 Flowchart perhitungan Creq ... 18

Gambar 3. 6 Flowchart Penentuan Kelas Production Liner ... 18

Gambar 4. 1 Kurva Temperatur Sumur VS Kurva BPD……….20

Gambar 4. 2 LOT Data Sumur Aster ... 22

Gambar 4. 3 Prediksi Pore Pressure dan Fracture Pressure ... 22

Gambar 4. 4 Penentuan Kedalaman Casing... 23

Gambar 4. 5 Skematik Casing ... 24

Gambar 4. 6 Pemilihan Kelas Surface Casing Berdasarkan Burst dan Collapse ... 27

Gambar 4. 7 Tension Rating VS Tension Load Surface Casing ... 29

Gambar 4. 8 Kurva Penentuan Nilai Creq ... 31

Gambar 4. 9 Pemilihan Kelas Productionn Casing Berdasarkan Burst dan Collapse ... 34

Gambar 4. 10 Tension Rating VS Tension Load Production Casing ... 35

Gambar 4. 11 Modulus Elastisitas VS Temperature ... 36

Gambar 4. 12 YS vs Temperature ... 38

Gambar 4. 13 YS vs Temperature Cycle ... 38

Universitas Pertamina - x

DAFTAR SINGKATAN

Lambang/Singkatan

Arti Keterangan

API

American Petroleum Institute

BPD

Boiling Point Depth

FG

Fracture Gradient

MOP

Margin of overpull

NZS

New Zealand Standard

pH

Power of Hydrogen

PP

Pore Pressure

ppf

Pound per feet

TVD

True Vertical Depth

Universitas Pertamina - 1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Operasi pengeboran pada sumur minyak dan gas maupun sumur panas bumi tidak dilakukan dengan metode pengeboran langsung dari permukaan hingga kedalaman yang telah direncanakan. Operasi pengeboran akan dilakukan dengan membagi menjadi beberapa bagian yakni surface, intermediate, dan production. Pada tiap bagian dilakukan pemasangan casing atau selubung yang merupakan pipa baja. Tujuan dilakukan pemasangan casing untuk mencegah formasi yang tidak stabil supaya tidak mengalami keruntuhan, mencegah formasi yang lemah dari besarnya densitas lumpur pengeboran, untuk melindungi zona yang berpotensi terjadinya kehilangan lumpur pengeboran, dan untuk melakukan pemilihan zona produksi maupun zona injeksi (Heriot Watt University, 2000). Desain casing sangat mempengaruhi kelancaran operasi sumur, baik saat fase pengeboran maupun pada fase produksi.

Desain casing pada sumur panas bumi berfokus pada desain yang mampu bertahan akibat efek dari tingginya temperatur pada sumur. Tingginya temperatur ini dapat mempengaruhi kualitas casing karena besarnya nilai yield strength pada casing akan turun dengan semakin tingginya temperatur pada sumur. Pentingnya desain casing pada sumur panas bumi adalah untuk mencegah casing rusak saat fase produksi, karena paparan dari tingginya temperatur fluida produksi (New Zealand Geothermal Association, 2015). Desain

casing harus dapat mencegah sumur collapse akibat rating casing yang turun akibat paparan

temperatur tinggi. Casing pada sumur panas bumi umumnya di desain guna jangka waktu yang relative lama, sehingga desain casing pada sumur panas bumi merupakan hal yang perlu menjadi perhatian perusahaan yang bergerak di sektor ini. Selain faktor temperatur ada beberapa faktor penting lain yang perlu diperhatikan seperti besarnya faktor korosi, burst load,

collapse load, dan tension load (Marbun, 2020).

Sumur Sakura merupakan sumur panas bumi yang berada di Jawa Tengah dengan karakteristik memiliki temperature yang tinggi dan korosif, Besarnya temperatur dapat mencapai 330 °C oleh karena itu desain casing sangat perlu dilakukan dengan serius supaya desain dapat komprehensif dan dapat sesuai dengan lingkungan yang ada. Guna melakukan desain sumur Sakura, penulis menggunakan sumur Aster sebagai sumur offset.

Universitas Pertamina - 2

1.2 Rumusan Masalah

Tingginya temperatur pada sumur panas bumi mengharuskan desain pemilihan kelas dan kedalaman casing untuk memperhitungkan faktor temperatur. Hal tersebut merupakan upaya agar kegiatan pengeboran maupun saat fase produksi dapat berjalan dengan aman dan dapat bertahan lama.

1.3 Batasan Masalah

Pada tugas akhir yang berjudul “Desain Casing Untuk Sumur Panas Bumi dengan Temperatur Tinggi di Sumur Panas Bumi Jawa Tengah” akan membahas mengenai desain

casing mulai dari penentuan titik kedalaman casing, hingga penentuan kelas casing.

Batasan masalah pada penulisan tugas akhir ini yaitu :

1. Data penelitian menggunakan satu sumur offset yang diberi nama sumur Aster

2. Penentuan kedalaman casing menggunakan data pressure saturasi air sebagai tekanan formasi, dan data leak of test dari sumur offset sebagai tekanan rekah.

3. Besarnya corrosion rate berdasarkan aturan perusahaan tempat penulis melakukan penelitian.

4. Densitas lumpur dan semen telah ditentukan.

1.4 Tujuan Penelitian

Tujuan penelitian ini guna menentukan kedalaman, konfigurasi dan kelas casing yang cocok untuk sumur Sakura dengan mempertimbangkan beberapa faktor seperti :

1. Gradien temperatur 2. Thermal stress

3. Besarnya corrosion rate 4. Burst Load

5. Collapse Load 6. Tension Load

Universitas Pertamina - 3

1.5 Manfaat Penelitian

Penelitian ini diharapkan dapat meningkatkan kemampuan penulis dibidang teknik perminyakan, terutama pada pengeboran sumur panas bumi. Hal baru yang dapat di capai oleh penulis antara lain :

1. Penentuan kedalaman casing pada sumur panas bumi.

2. melakukan pemilihan material casing berdasarkan kemampuannya terhadap korosi. 3. melakukan perhitungan dan analisa thermal stress.

Selain untuk penulis, penelitian ini juga bermanfaat untuk tempat penulis melakukan penelitian, sebab hasil perhitungan dan analisa penulis dapat digunakan sebagai casing

review untuk sumur yang berada di daerah Jawa Tengah.

1.6 Lokasi Penelitian

Lokasi penelitian tugas akhir yaitu di PT Rigsis Energi Indonesia yang berlokasi di: Equity Tower, 49th Floor, Jalan Jenderal Sudriman Kav 52 – 53, Jakarta, 12540. Sumur yang menjadi

obyek penelitian merupakan milik PT Geo Dipa Energi, lokasi sumur yang dilakukan penelitian berada di Jawa Tengah.

1.7 Waktu Penelitian

Waktu pelaksanaan tugas akhir atau pelaksanaan penelitian dimulai dari tanggal 1 Februari 2020 hingga 30 April 2020, atau pelaksanaan tugas akhir dilaksanakan selama kurang lebih 3 bulan. Jadwal tersebut sudah sesuai dengan jadwal yang penulis ajukan serta jadwal yang disetujui oleh PT Rigsis Energi Indonesia.

Universitas Pertamina - 4

BAB II

TINJAUAN PUSTAKA

2.1 Penempatan kedalaman casing

Penentuan kedalaman casing pada sumur panas bumi umumnya dibagi berdasarkan karakteristik dari sumur panas bumi tersebut. Metode yang dikenal yakni metode New Zealand, Iceland, dan Phillippine.

2.1.1 Metode New Zealand

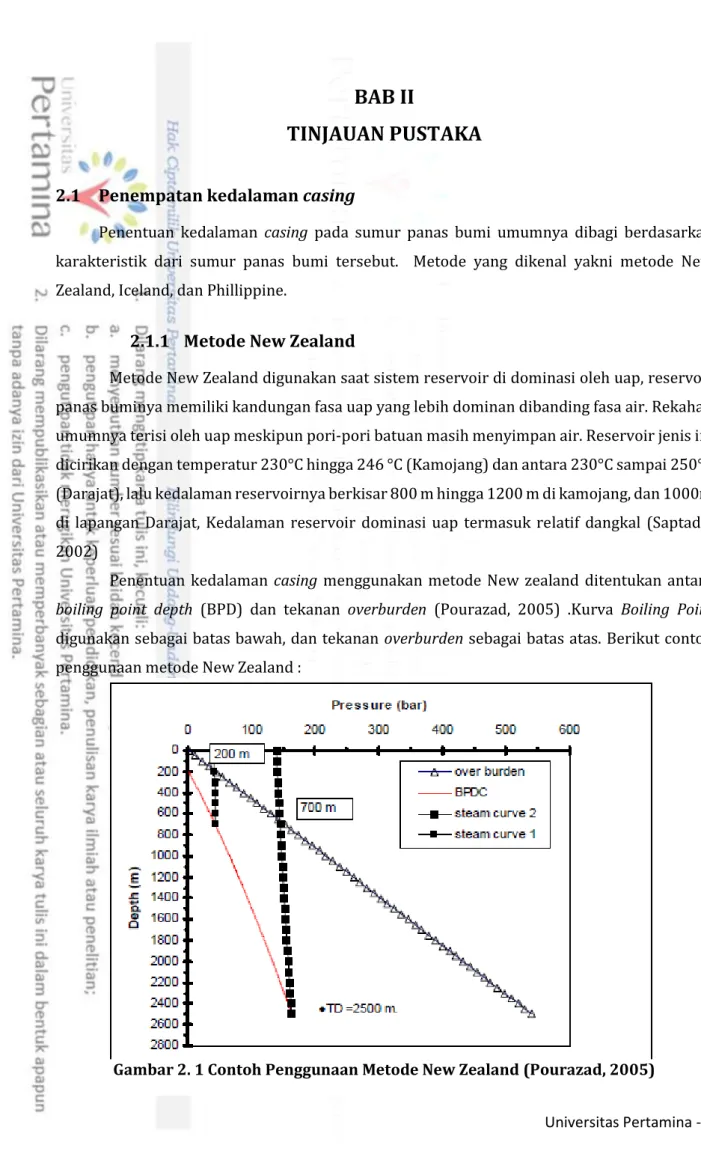

Metode New Zealand digunakan saat sistem reservoir di dominasi oleh uap, reservoir panas buminya memiliki kandungan fasa uap yang lebih dominan dibanding fasa air. Rekahan umumnya terisi oleh uap meskipun pori-pori batuan masih menyimpan air. Reservoir jenis ini dicirikan dengan temperatur 230°C hingga 246 °C (Kamojang) dan antara 230°C sampai 250°C (Darajat), lalu kedalaman reservoirnya berkisar 800 m hingga 1200 m di kamojang, dan 1000m di lapangan Darajat, Kedalaman reservoir dominasi uap termasuk relatif dangkal (Saptadji, 2002)

Penentuan kedalaman casing menggunakan metode New zealand ditentukan antara

boiling point depth (BPD) dan tekanan overburden (Pourazad, 2005) .Kurva Boiling Point

digunakan sebagai batas bawah, dan tekanan overburden sebagai batas atas. Berikut contoh penggunaan metode New Zealand :

Universitas Pertamina - 5

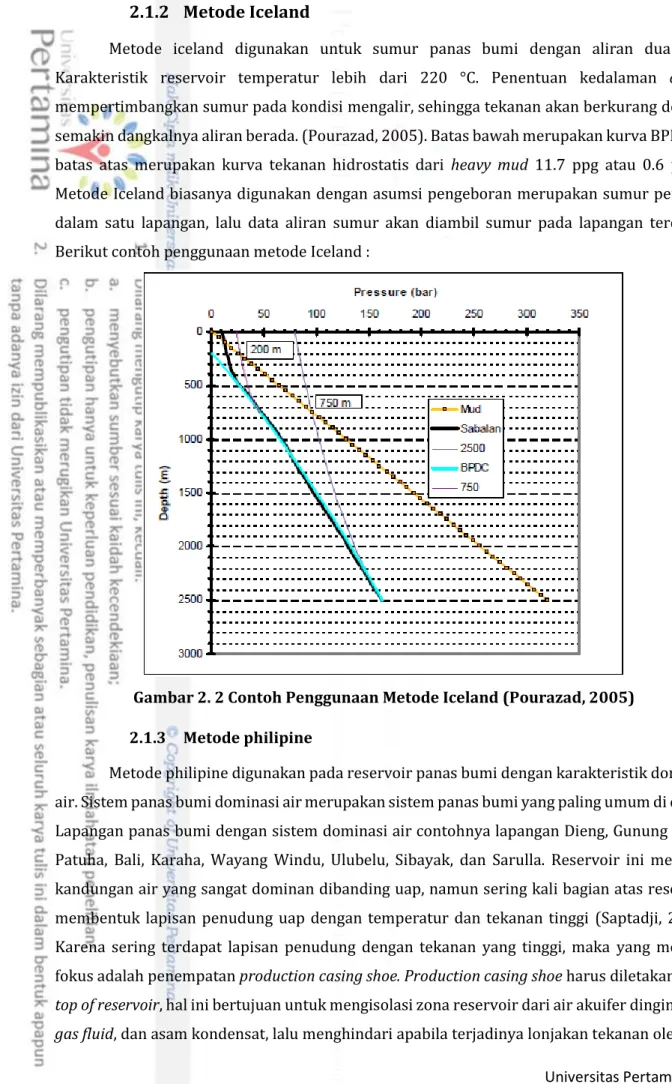

2.1.2 Metode Iceland

Metode iceland digunakan untuk sumur panas bumi dengan aliran dua fasa. Karakteristik reservoir temperatur lebih dari 220 °C. Penentuan kedalaman casing mempertimbangkan sumur pada kondisi mengalir, sehingga tekanan akan berkurang dengan semakin dangkalnya aliran berada. (Pourazad, 2005). Batas bawah merupakan kurva BPD dan batas atas merupakan kurva tekanan hidrostatis dari heavy mud 11.7 ppg atau 0.6 psi/ft. Metode Iceland biasanya digunakan dengan asumsi pengeboran merupakan sumur pertama dalam satu lapangan, lalu data aliran sumur akan diambil sumur pada lapangan terdekat. Berikut contoh penggunaan metode Iceland :

Gambar 2. 2 Contoh Penggunaan Metode Iceland (Pourazad, 2005) 2.1.3 Metode philipine

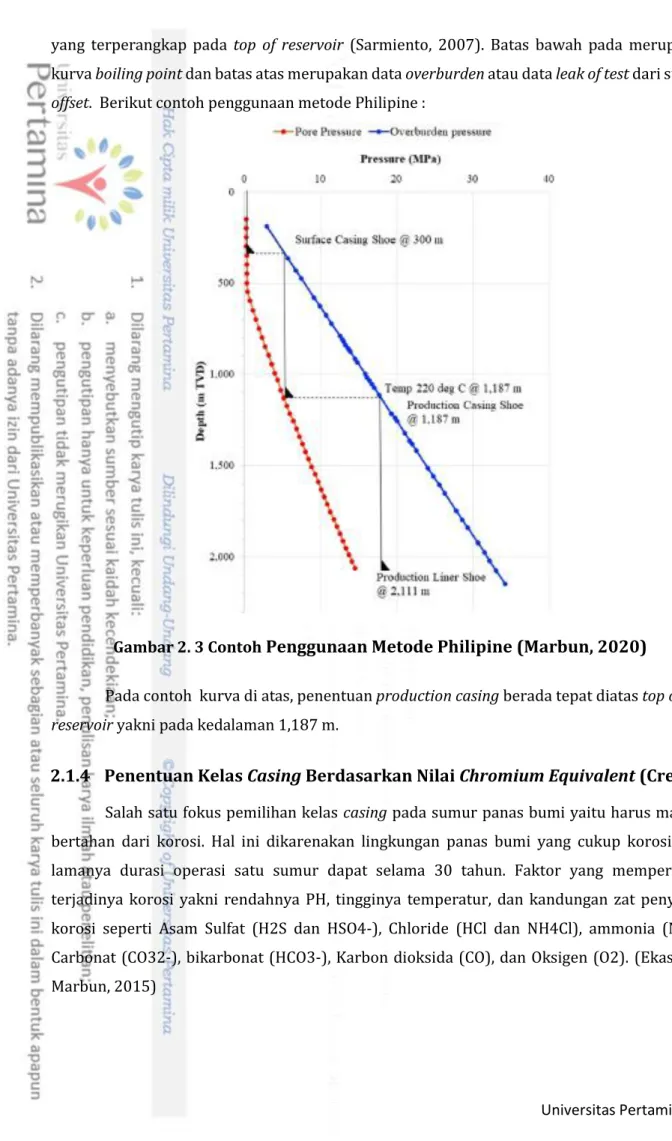

Metode philipine digunakan pada reservoir panas bumi dengan karakteristik dominan air. Sistem panas bumi dominasi air merupakan sistem panas bumi yang paling umum di dunia. Lapangan panas bumi dengan sistem dominasi air contohnya lapangan Dieng, Gunung Salak, Patuha, Bali, Karaha, Wayang Windu, Ulubelu, Sibayak, dan Sarulla. Reservoir ini memiliki kandungan air yang sangat dominan dibanding uap, namun sering kali bagian atas reservoir membentuk lapisan penudung uap dengan temperatur dan tekanan tinggi (Saptadji, 2002). Karena sering terdapat lapisan penudung dengan tekanan yang tinggi, maka yang menjadi fokus adalah penempatan production casing shoe. Production casing shoe harus diletakan pada

top of reservoir, hal ini bertujuan untuk mengisolasi zona reservoir dari air akuifer dingin, rich-gas fluid, dan asam kondensat, lalu menghindari apabila terjadinya lonjakan tekanan oleh uap

Universitas Pertamina - 6 yang terperangkap pada top of reservoir (Sarmiento, 2007). Batas bawah pada merupakan kurva boiling point dan batas atas merupakan data overburden atau data leak of test dari sumur

offset. Berikut contoh penggunaan metode Philipine :

Gambar 2. 3 Contoh

Penggunaan Metode Philipine (Marbun, 2020)

Pada contoh kurva di atas, penentuan production casing berada tepat diatas top of

reservoir yakni pada kedalaman 1,187 m.

2.1.4 Penentuan Kelas Casing Berdasarkan Nilai Chromium Equivalent (Creq)

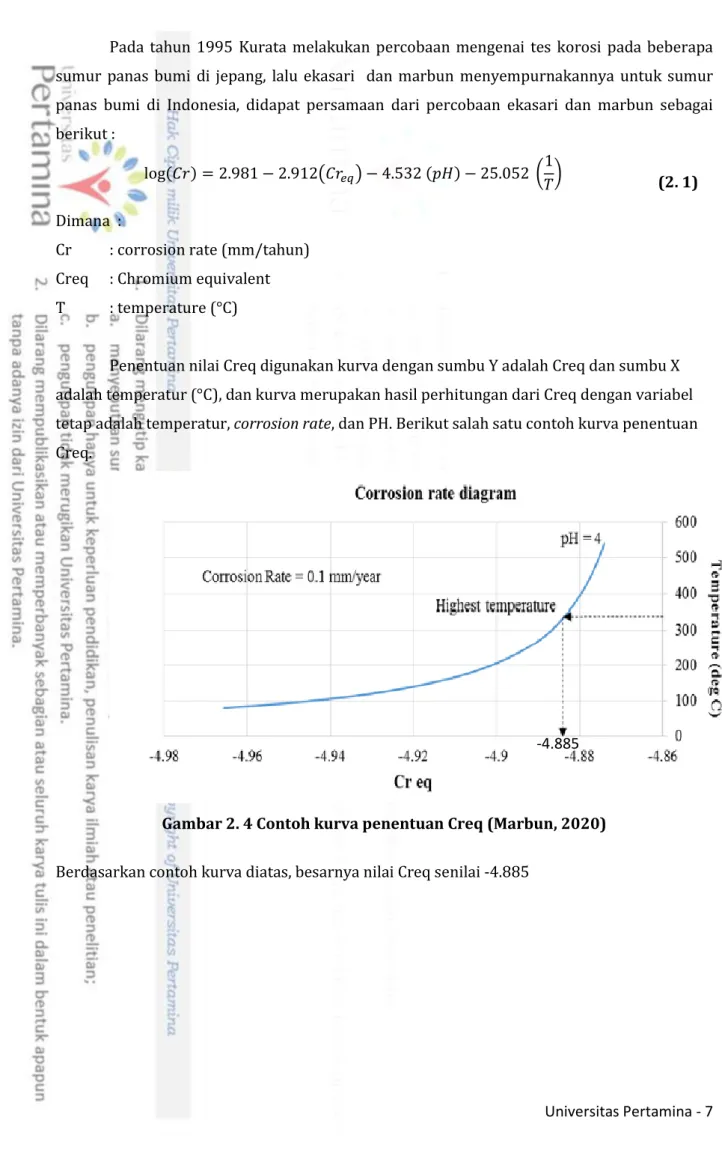

Salah satu fokus pemilihan kelas casing pada sumur panas bumi yaitu harus mampu bertahan dari korosi. Hal ini dikarenakan lingkungan panas bumi yang cukup korosif dan lamanya durasi operasi satu sumur dapat selama 30 tahun. Faktor yang mempercepat terjadinya korosi yakni rendahnya PH, tingginya temperatur, dan kandungan zat penyebab korosi seperti Asam Sulfat (H2S dan HSO4-), Chloride (HCl dan NH4Cl), ammonia (NH3), Carbonat (CO32-), bikarbonat (HCO3-), Karbon dioksida (CO), dan Oksigen (O2). (Ekasari & Marbun, 2015)

Universitas Pertamina - 7 Pada tahun 1995 Kurata melakukan percobaan mengenai tes korosi pada beberapa sumur panas bumi di jepang, lalu ekasari dan marbun menyempurnakannya untuk sumur panas bumi di Indonesia, didapat persamaan dari percobaan ekasari dan marbun sebagai berikut :

log(𝐶𝑟) = 2.981 − 2.912(𝐶𝑟𝑒𝑞) − 4.532 (𝑝𝐻) − 25.052 ( 1

𝑇) (2. 1)

Dimana :

Cr : corrosion rate (mm/tahun) Creq : Chromium equivalent T : temperature (°C)

Penentuan nilai Creq digunakan kurva dengan sumbu Y adalah Creq dan sumbu X adalah temperatur (°C), dan kurva merupakan hasil perhitungan dari Creq dengan variabel tetap adalah temperatur, corrosion rate, dan PH. Berikut salah satu contoh kurva penentuan Creq.

Gambar 2. 4 Contoh kurva penentuan Creq (Marbun, 2020) Berdasarkan contoh kurva diatas, besarnya nilai Creq senilai -4.885

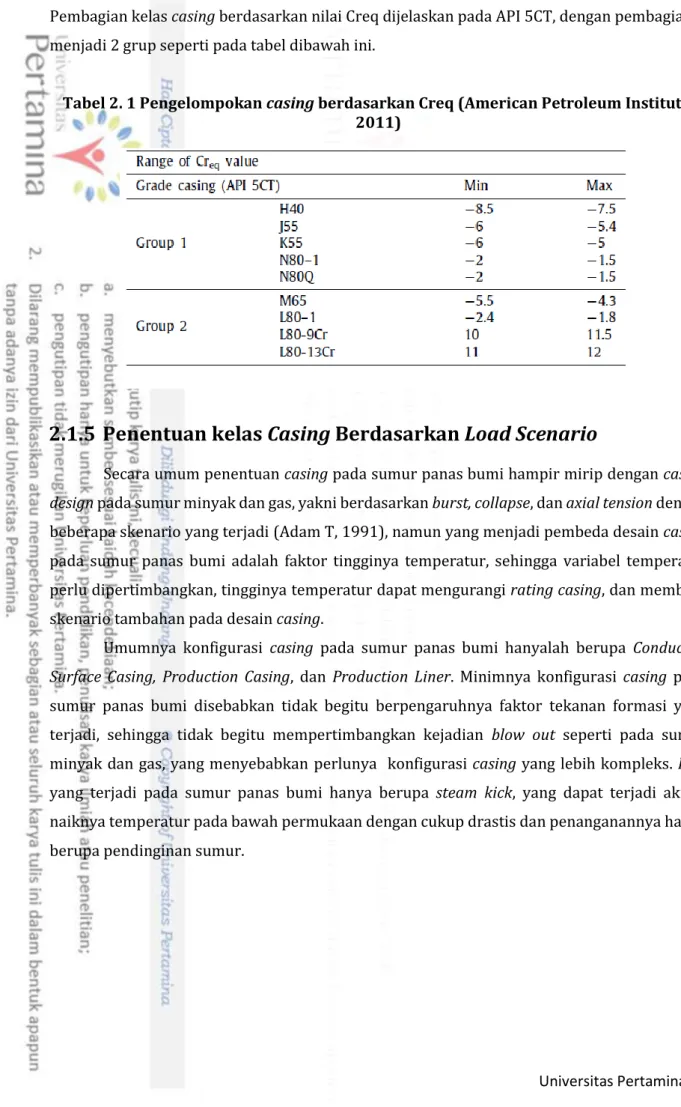

Universitas Pertamina - 8 Pembagian kelas casing berdasarkan nilai Creq dijelaskan pada API 5CT, dengan pembagian menjadi 2 grup seperti pada tabel dibawah ini.

Tabel 2. 1 Pengelompokan casing berdasarkan Creq (American Petroleum Institute, 2011)

2.1.5 Penentuan kelas Casing Berdasarkan Load Scenario

Secara umum penentuan casing pada sumur panas bumi hampir mirip dengan casing

design pada sumur minyak dan gas, yakni berdasarkan burst, collapse, dan axial tension dengan

beberapa skenario yang terjadi (Adam T, 1991), namun yang menjadi pembeda desain casing pada sumur panas bumi adalah faktor tingginya temperatur, sehingga variabel temperatur perlu dipertimbangkan, tingginya temperatur dapat mengurangi rating casing, dan membuat skenario tambahan pada desain casing.

Umumnya konfigurasi casing pada sumur panas bumi hanyalah berupa Conductor,

Surface Casing, Production Casing, dan Production Liner. Minimnya konfigurasi casing pada

sumur panas bumi disebabkan tidak begitu berpengaruhnya faktor tekanan formasi yang terjadi, sehingga tidak begitu mempertimbangkan kejadian blow out seperti pada sumur minyak dan gas, yang menyebabkan perlunya konfigurasi casing yang lebih kompleks. Kick yang terjadi pada sumur panas bumi hanya berupa steam kick, yang dapat terjadi akibat naiknya temperatur pada bawah permukaan dengan cukup drastis dan penanganannya hanya berupa pendinginan sumur.

Universitas Pertamina - 9 Penentuan kelas casing ditentukan pada beberapa skenario yang, terjadi, rangkuman skenario ada pada tabel 2.2

Tabel 2. 2 Design Load (New Zealand Geothermal Association, 2015)

Casing String Load Load Scenario

20"

Surface casing

Tension Saat running casing

Burst Saat semen dipompakan ke dalam sumur (semen penuh pada casing)

Collapse

Saat semen berada pada anulus dan mud ada di dalam casing

13-3/8"

Production casing

Tension Saat running casing

Burst Saat semen dipompakan ke dalam sumur (semen penuh pada casing)

Collapse Saat semen berada pada anulus dan mud ada di dalam casing

Thermal cycle

Saat temperatur casing mengalami maksimum akibat paparan fluida produksi, dan

mengalami pendinginan

10-3/4"

Production liner

Tension Saat running liner

Compressive Load

Saat liner diletakan pada permukaan bawah sumur

Universitas Pertamina - 10

2.1.5.1 Burst

Evaluasi pemilihan kelas casing berdasarkan burst load dihitung saat keadaan gaya dari dalam casing (internal) lebih besar dari gaya dari luar casing (eksternal), gaya inilah yang disebut dengan “burst Load”. Pada sumur panas bumi, maksimum burst load terjadi saat semen dipompakan ke dalam casing, dan mengisi casing secara penuh, tekanan hidrostatis semen akan bertindak sebagai tekanan internal, sedangkan besarnya nilai BPD akan menjadi tekanan eksternal . Burst Load merupakan besarnya nilai tekanan hidrostatis semen dikurangi dengan besarnya nilai BPD , (Adams, 1985; New Zealand Geothermal Association, 2015). Berdasarkan uraian tersebut, maka persamaannya dapat ditulis :

𝐵𝑢𝑟𝑠𝑡 𝐿𝑜𝑎𝑑 (𝑝𝑠𝑖) = 𝑇𝑒𝑘𝑎𝑛𝑎𝑛 𝐻𝑖𝑑𝑟𝑜𝑠𝑡𝑎𝑡𝑖𝑠 𝑠𝑒𝑚𝑒𝑛 − 𝐵𝑜𝑖𝑙𝑖𝑛𝑔 𝑃𝑜𝑖𝑛𝑡 𝐷𝑒𝑝𝑡ℎ (2. 2) Dimana :

Tekanan Hidrostatis Semen : Tekanan akibat gaya berat jenis semen pada kedalaman tertentu (psi)

Boiling Point Depth : tekanan saturasi air pada kedalaman tertentu (psi)

Untuk menghitung tekanan hidrostatis semen digunakan persamaan :

𝑇𝑒𝑘𝑎𝑛𝑎𝑛 𝐻𝑖𝑑𝑟𝑜𝑠𝑡𝑎𝑡𝑖𝑠 𝑠𝑒𝑚𝑒𝑛 (𝑝𝑠𝑖) = 0.052 ∗ 𝐷𝑒𝑛𝑠𝑖𝑡𝑎𝑠 𝑆𝑒𝑚𝑒𝑛 ∗ 𝑃𝑎𝑛𝑗𝑎𝑛𝑔 𝐾𝑜𝑙𝑜𝑚 (2. 3) Dimana :

Densitas Semen : Berat jenis semen (ppg)

Panjang Kolom : Panjang daerah penyemenan (ft)

Bila hasil pembagian antara casing rating (setelah terkena faktor temperatur) dengan beban

burst kurang dari 1.5, maka kelas casing tersebut tidak layak digunakan. (New Zealand

Universitas Pertamina - 11 2.1.5.2 Collapse

Evaluasi pemilihan kelas casing berdasarkan collapse load dihitung saat keadaan gaya dari luar casing (eksternal) lebih besar dari gaya dari dalam casing (internal), gaya inilah yang disebut dengan “Collapse Load”. Pada sumur panas bumi, maksimum collapse load terjadi saat semen dipompakan ke dalam annulus, dan lumpur mengisi casing secara penuh, tekanan hidrostatis semen akan bertindak sebagai tekanan eksternal, sedangkan , tekanan hidrostatis lumpur akan bertindak sebagai tekanan internal. Collapse Load merupakan besarnya nilai tekanan hidrostatis semen dikurangi dengan besarnya nilai tekanan hidrostatis lumpur, (Adams, 1985; New Zealand Geothermal Association, 2015). Berdasarkan uraian tersebut, maka persamaannya dapat ditulis :

𝐶𝑜𝑙𝑙𝑎𝑝𝑠𝑒 𝑝𝑟𝑒𝑠𝑠𝑢𝑟𝑒 = 𝑇𝑒𝑘𝑎𝑛𝑎𝑛 𝐻𝑖𝑑𝑟𝑜𝑠𝑡𝑎𝑡𝑖𝑠 𝑆𝑒𝑚𝑒𝑛 − 𝑇𝑒𝑘𝑎𝑛𝑎𝑛 𝐻𝑖𝑑𝑟𝑜𝑠𝑡𝑎𝑡𝑖𝑠 𝑙𝑢𝑚𝑝𝑢𝑟 (2. 4) Dimana :

Tekanan Hidrostatis Semen : Tekanan akibat gaya berat jenis semen pada kedalaman tertentu (psi)

Tekanan Hidrostatis Semen : Tekanan akibat gaya berat jenis semen pada kedalaman tertentu (psi)

Guna menghitung tekanan hidrostatis semen digunakan persamaan 2.3. Lalu persamaan untuk Menghitung tekanan hidrostatis lumpur sebagai berikut :

𝑇𝑒𝑘𝑎𝑛𝑎𝑛 𝐻𝑖𝑑𝑟𝑜𝑠𝑡𝑎𝑡𝑖𝑠 𝑙𝑢𝑚𝑝𝑢𝑟 (𝑝𝑠𝑖) = 0.052 ∗ 𝐷𝑒𝑛𝑠𝑖𝑡𝑎𝑠 𝑙𝑢𝑚𝑝𝑢𝑟 ∗ 𝑃𝑎𝑛𝑗𝑎𝑛𝑔 𝐾𝑜𝑙𝑜𝑚 (2. 5) Dimana :

Densitas Semen : Berat jenis lumpur (ppg) Panjang Kolom : Panjang daerah lumpur (ft)

Bila hasil pembagian antara casing rating (setelah terkena faktor temperatur) dengan collapse

Load kurang dari 1.2, maka kelas casing tersebut tidak layak digunakan. (New Zealand

Universitas Pertamina - 12 2.1.5.3 Tension

Beban tension dihitung dengan menghitung beban akibat berat casing dan gaya yang terjadi di dalamnya, gaya yang terjadi biasanya adalah buoyancy factor akibat keberadaan lumpur. (Adams, 1985). Persamaan yang dihitung untuk menghitung beban akibat casing sebagai berikut :

𝑇𝑒𝑛𝑠𝑖𝑜𝑛 (𝑙𝑏) = 𝐵𝑒𝑟𝑎𝑡 𝐶𝑎𝑠𝑖𝑛𝑔 + 𝑀𝑂𝑃 − 𝐵𝐹 (2. 6)

Dimana :

Berat Casing : Berat keseluruhan rangkaian casing pada section tersebut (lb) MOP : Margin of Overpull (lb)

BF : Buoyancy Factor (lb)

Margin of overpull dihitung guna mengantisipasi terjadinya stuck pipe saat running casing,

besarnya MOP yakni 100,000 lbs.

Guna mengetahui berat casing menggunakan persamaan :

𝐵𝑒𝑟𝑎𝑡 𝐶𝑎𝑠𝑖𝑛𝑔 (𝑙𝑏) = 𝑃𝑜𝑢𝑛𝑑𝑒𝑟 ∗ 𝑝𝑎𝑛𝑗𝑎𝑛𝑔 𝑐𝑎𝑠𝑖𝑛𝑔 (2. 7)

Dimana :

Pounder : berat casing dalam 1 ft casing (lb/ft)

Panjang Casing : Panjang rangkaian casing dalam 1 section (ft)

Guna menghitung buoyancy factor digunakan persamaan :

𝐵𝐹 = 0.052 ∗ 𝑀𝑊 ∗ 𝑇𝑉𝐷 ∗3.14 ∗ (𝑂𝐷

2− 𝐼𝐷2) 4

(2. 8) Dimana :

MW : densitas fluida pengeboran (ppg) TVD : Ke dalam casing (ft)

OD : diameter luar casing (inch) ID : diameter dalam casing (inch)

Bila hasil pembagian antara casing rating (setelah terkena faktor temperatur) dengan beban

tension Load kurang dari 1.8, maka kelas casing tersebut tidak layak digunakan. (New Zealand

Universitas Pertamina - 13

2.1.5.4 Thermal stress

Saat casing telah dilakukan penyemenan, kenaikan temperatur pada casing akan

menyebabkan axial compressive stress antara casing (Torres, 2014). Perubahan

temperatur yang drastis perlu dilakukan investigasi hubungan antara stress dan

temperature untuk mencegah kegagalan casing, dalam hal ini dapat menyebabkan

kegagalan tensile. Hubungan antara temperatur dengan axial strain adalah sebagai

berikut :

Ɛ

𝑧= 𝛼

𝑇𝛥𝑇

(2. 9)Dimana :

Ɛ

𝑧: axial strain

𝛼

𝑇: koefisien thermal expansion

𝛥𝑇

: perubahan temperatur (°F)

Saat casing dilakukan penyemenan, maka axial strain di konversikan menjadi stress,

maka digunakan persamaan di bawah ini

𝜎𝑧(𝑝𝑠𝑖) = −𝐸𝛼𝑇𝛥𝑇 (2. 10)

Dimana :

𝜎

𝑧: axial stress (psi)

𝛼

𝑇: koefisien thermal expansion

𝛥𝑇

: perubahan temperatur (°F)

E

: modulus elastisitas

E adalah modulus elastisitas. Nilai E dan 𝛼

𝑇bergantung pada pemilihan material. Untuk

perhitungan stress, diperlukan perhitungan rata-rata modulus elastisitas dan koefisien

thermal berdasarkan perubahan temperatur.

2.1.5.5 Thermal expansion akibat fluida yang terjebak

Saat fase produksi, apabila semen tidak mengisi annulus secara penuh, akan

menghasilkan rongga kosong di antara semen, maka ruang kosong tersebut akan diisi

oleh fluida formasi, fluida inilah yang akan memberikan tekanan pada casing saat

terkena paparan temperatur tinggi. Besarnya thermal expansion dari air dapat

meningkatkan tekanan hingga 1.6 MPa/°C atau setara 232 Psi/°C (Hole, 2008). Analisa

ini digunakan untuk mengetahui apakah penting dilakukan instalasi tieback, apabila

minimum perbandingan collapse casing dan casing burst pada casing sebelumnya

minimal 1.2 maka perlu dilakukan pemasangan tieback (Marbun, 2020).

Universitas Pertamina - 14

2.1.5.6 Axial comprresive load

Axial comprresive load dihitung guna menganalisis apakah liner dapat mengalami buckling saat menerima gaya tekan akibat berat liner tersebut. Maka dari itu beban terbesar

`berada pada bagian bawah liner. Analisa dilakukan dengan mengubah variabel lubang sumur, digunakan penambahan 0.125 inch setiap perhitungannya. (New Zealand Geothermal Association, 2015) 𝑓𝑐 = 𝐿𝑧× 𝑊𝑝× 𝑔 × [ 1 𝐴𝑝 + 𝐷𝑒 2𝑙𝑝 ] (2. 11) Dimana :

𝑓𝑐 : total extreme fibre compressive stress due to axial and bending force (MPa) Lz : Panjang Liner (m)

Wp : Berat Liner (kg/m)

g : Percepatan gravitasi (9.81 m/𝑠2) Ap : cross sectional area Liner (𝑚𝑚2) D : OD liner (mm)

e : eccentricity (actual hole diameter minus diameter liner (mm)) Lp : net moment of inertia of the pipe section (𝑚𝑚4)

Untuk mengetahui apakah liner aman dari buckling, maka besarnya Yield strength casing (psi) dibagi dengan besarnya nilai Fc harus lebih besar dari 1.2, bila hasil pembagian kurang dari 1.2, maka kelas casing tersebut tidak layak digunakan. (New Zealand Geothermal Association, 2015)

Universitas Pertamina - 15

BAB III

METODE PENELITIAN

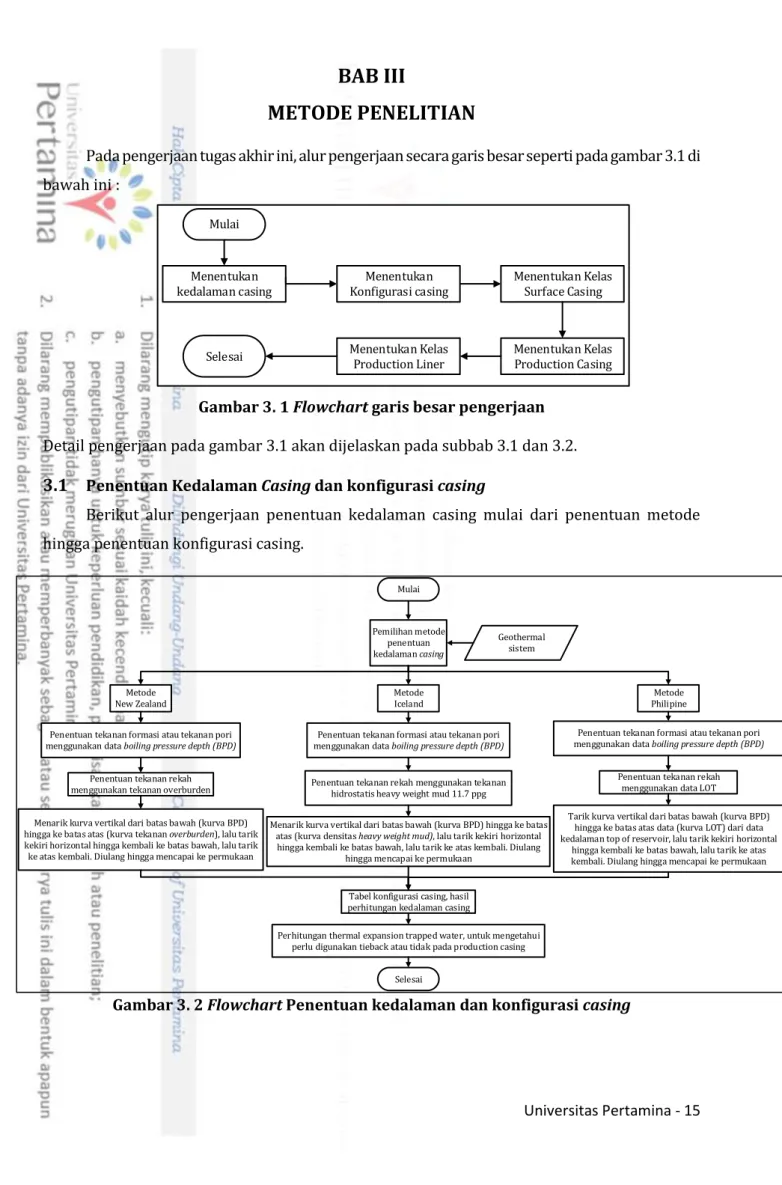

Pada pengerjaan tugas akhir ini, alur pengerjaan secara garis besar seperti pada gambar 3.1 di bawah ini :

Mulai

Menentukan

kedalaman casing Konfigurasi casingMenentukan Menentukan Kelas Surface Casing

Menentukan Kelas Production Casing Menentukan Kelas

Production Liner Selesai

Gambar 3. 1 Flowchart garis besar pengerjaan Detail pengerjaan pada gambar 3.1 akan dijelaskan pada subbab 3.1 dan 3.2.

3.1

Penentuan Kedalaman Casing dan konfigurasi casingBerikut alur pengerjaan penentuan kedalaman casing mulai dari penentuan metode hingga penentuan konfigurasi casing.

Gambar 3. 2 Flowchart Penentuan kedalaman dan konfigurasi casing

Mulai Pemilihan metode penentuan kedalaman casing Geothermal sistem Metode New Zealand Metode Iceland Metode Philipine

Menarik kurva vertikal dari batas bawah (kurva BPD) hingga ke batas atas (kurva tekanan overburden), lalu tarik kekiri horizontal hingga kembali ke batas bawah, lalu tarik ke atas kembali. Diulang hingga mencapai ke permukaan

Menarik kurva vertikal dari batas bawah (kurva BPD) hingga ke batas atas (kurva densitas heavy weight mud), lalu tarik kekiri horizontal hingga kembali ke batas bawah, lalu tarik ke atas kembali. Diulang

hingga mencapai ke permukaan

Tarik kurva vertikal dari batas bawah (kurva BPD) hingga ke batas atas data (kurva LOT) dari data kedalaman top of reservoir, lalu tarik kekiri horizontal

hingga kembali ke batas bawah, lalu tarik ke atas kembali. Diulang hingga mencapai ke permukaan Penentuan tekanan formasi atau tekanan pori menggunakan data boiling pressure depth (BPD)

Penentuan tekanan rekah menggunakan data LOT Penentuan tekanan formasi atau tekanan pori

menggunakan data boiling pressure depth (BPD) Penentuan tekanan formasi atau tekanan pori

menggunakan data boiling pressure depth (BPD)

Penentuan tekanan rekah menggunakan tekanan hidrostatis heavy weight mud 11.7 ppg Penentuan tekanan rekah

menggunakan tekanan overburden

Selesai Tabel konfigurasi casing, hasil perhitungan kedalaman casing

Perhitungan thermal expansion trapped water, untuk mengetahui perlu digunakan tieback atau tidak pada production casing

Universitas Pertamina - 16 Terdapat 3 metode yang dapat digunakan dalam penentuan kedalaman casing, metode yang dipilih berdasarkan sistem panas bumi dari sumur yang akan dilakukan pengeboran (Marbun, 2020). Setelah dilakukan penentuan kedalaman casing, selanjutnya ditentukan konfigurasi casing, beserta ukuran casing yang akan digunakan, lalu dilakukan perhitungan

thermal expansion trapped water, dengan asumsi akan ada air yang terperangkap di annulus casing dengan casing, bila hasil perhitungan kurang dari safety factor, maka perlu dilakukan

pemasangan tieback casing.

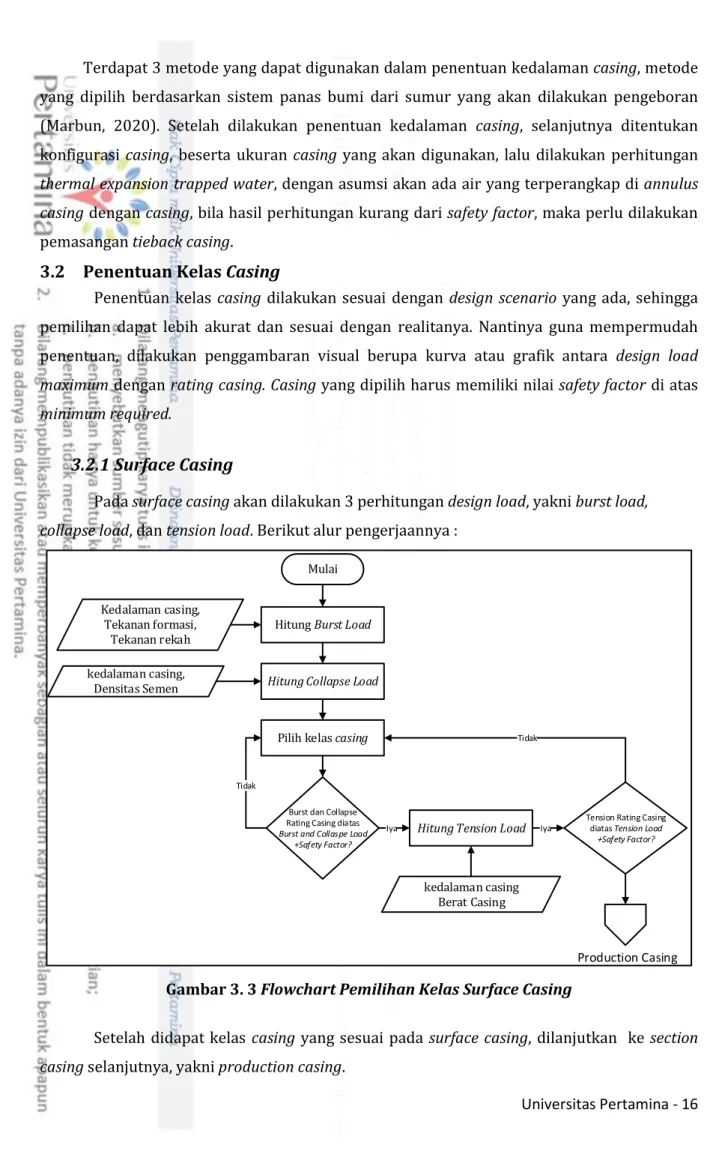

3.2 Penentuan Kelas Casing

Penentuan kelas casing dilakukan sesuai dengan design scenario yang ada, sehingga pemilihan dapat lebih akurat dan sesuai dengan realitanya. Nantinya guna mempermudah penentuan, dilakukan penggambaran visual berupa kurva atau grafik antara design load

maximum dengan rating casing. Casing yang dipilih harus memiliki nilai safety factor di atas minimum required.

3.2.1 Surface Casing

Pada surface casing akan dilakukan 3 perhitungan design load, yakni burst load,

collapse load, dan tension load. Berikut alur pengerjaannya :

Pilih kelas casing Hitung Burst Load

Hitung Collapse Load

Iya Mulai

Hitung Tension Load Burst dan Collapse

Rating Casing diatas

Burst and Collaspe Load +Safety Factor? Tidak Kedalaman casing, Tekanan formasi, Tekanan rekah kedalaman casing, Densitas Semen

Tension Rating Casing diatas Tension Load

+Safety Factor? Iya Tidak kedalaman casing Berat Casing Production Casing

Gambar 3. 3 Flowchart Pemilihan Kelas Surface Casing

Setelah didapat kelas casing yang sesuai pada surface casing, dilanjutkan ke section

Universitas Pertamina - 17

3.2.2 Production Casing

Pada production casing akan dilakukan 4 perhitungan design load, yakni burst load,

collapse load, tension load, dan thermal stress. Pada production casing dilakukan pemilihan

kelas casing minimum berdasarkan nilai Chromium Equivalent. Berikut alur pengerjaannya

Pilih kelas casing berdasarkan burst

dan collapse load

Iya Hitung Tension Load Burst dan Collapse

Rating Casing diatas

Burst and Collaspe Load +Safety Factor?

Tidak

Tension Rating Casing diatas Tension Load

+Safety Factor?

Iya Tidak

kedalaman casing, Berat Casing Perhitungan Creq Prosedur

Perhitungan Creq

Production Liner

Thermall Stress

Tensile stress diatas Yield

strength + Safety Factor?

Tidak

Hitung Burst dan Collapse Load

Kedalaman casing, Tekanan formasi,

Tekanan rekah, Densitas Semen

Pilih kelas casing berdasarkan nilai Creq

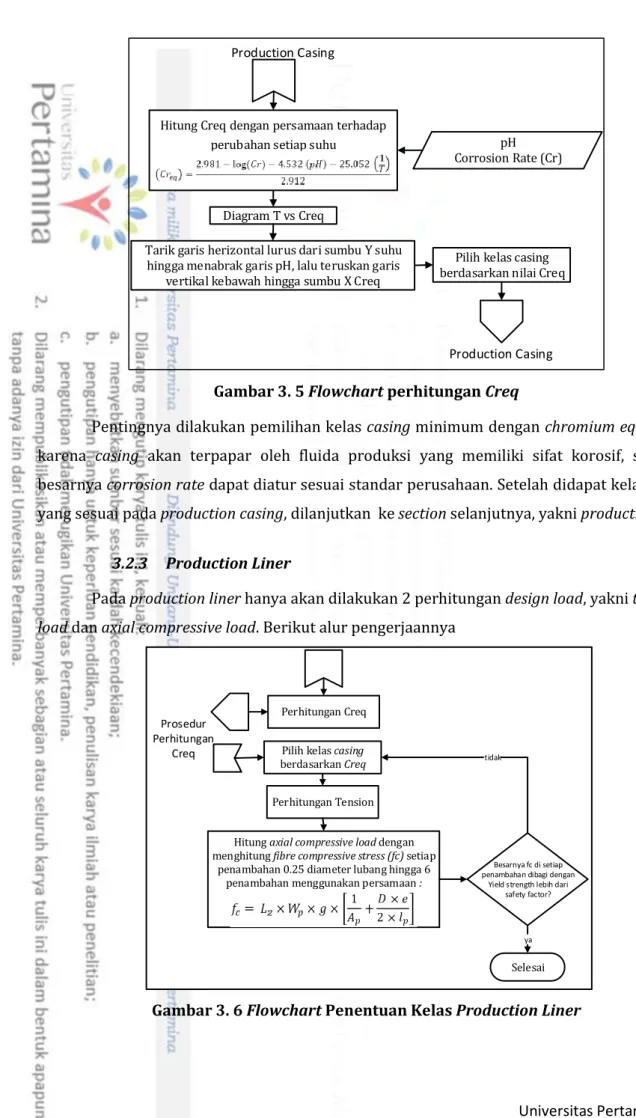

Universitas Pertamina - 18 Gambar 3. 5 Flowchart perhitungan Creq

Pentingnya dilakukan pemilihan kelas casing minimum dengan chromium equivalent, karena casing akan terpapar oleh fluida produksi yang memiliki sifat korosif, sehingga besarnya corrosion rate dapat diatur sesuai standar perusahaan. Setelah didapat kelas casing yang sesuai pada production casing, dilanjutkan ke section selanjutnya, yakni production liner.

3.2.3 Production Liner

Pada production liner hanya akan dilakukan 2 perhitungan design load, yakni tension

load dan axial compressive load. Berikut alur pengerjaannya

Pilih kelas casing berdasarkan Creq Perhitungan Creq

Hitung axial compressive load dengan menghitung fibre compressive stress (fc) setiap

penambahan 0.25 diameter lubang hingga 6 penambahan menggunakan persamaan :

Besarnya fc di setiap penambahan dibagi dengan

Yield strength lebih dari safety factor? ya Selesai Perhitungan Tension tidak Prosedur Perhitungan Creq

Gambar 3. 6 Flowchart Penentuan Kelas Production Liner

Diagram T vs Creq

Hitung Creq dengan persamaan terhadap perubahan setiap suhu

Tarik garis herizontal lurus dari sumbu Y suhu hingga menabrak garis pH, lalu teruskan garis

vertikal kebawah hingga sumbu X Creq

Pilih kelas casing berdasarkan nilai Creq

pH Corrosion Rate (Cr)

Production Casing

Universitas Pertamina - 19 Alasan perlu diperhitungkan axial compressive load karena production liner tidak digantung, hanya diletakan di bawah sumur, dan tidak perlu dilakukan perhitungan burst dan

collapse karena tidak dilakukan penyemenan pada production liner. (New Zealand Geothermal

Universitas Pertamina - 20

BAB IV

HASIL DAN PEMBAHASAN

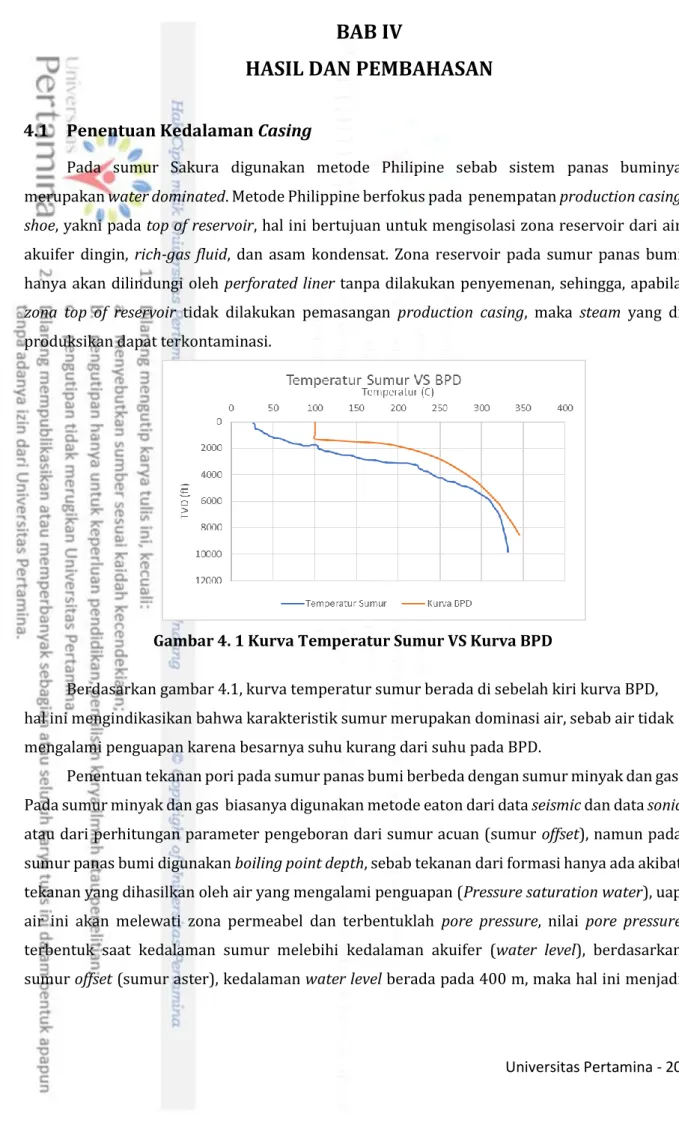

4.1 Penentuan Kedalaman Casing

Pada sumur Sakura digunakan metode Philipine sebab sistem panas buminya merupakan water dominated. Metode Philippine berfokus pada penempatan production casing

shoe, yakni pada top of reservoir, hal ini bertujuan untuk mengisolasi zona reservoir dari air

akuifer dingin, rich-gas fluid, dan asam kondensat. Zona reservoir pada sumur panas bumi hanya akan dilindungi oleh perforated liner tanpa dilakukan penyemenan, sehingga, apabila

zona top of reservoir tidak dilakukan pemasangan production casing, maka steam yang di

produksikan dapat terkontaminasi.

Gambar 4. 1 Kurva Temperatur Sumur VS Kurva BPD

Berdasarkan gambar 4.1, kurva temperatur sumur berada di sebelah kiri kurva BPD, hal ini mengindikasikan bahwa karakteristik sumur merupakan dominasi air, sebab air tidak mengalami penguapan karena besarnya suhu kurang dari suhu pada BPD.

Penentuan tekanan pori pada sumur panas bumi berbeda dengan sumur minyak dan gas. Pada sumur minyak dan gas biasanya digunakan metode eaton dari data seismic dan data sonic atau dari perhitungan parameter pengeboran dari sumur acuan (sumur offset), namun pada sumur panas bumi digunakan boiling point depth, sebab tekanan dari formasi hanya ada akibat tekanan yang dihasilkan oleh air yang mengalami penguapan (Pressure saturation water), uap air ini akan melewati zona permeabel dan terbentuklah pore pressure, nilai pore pressure terbentuk saat kedalaman sumur melebihi kedalaman akuifer (water level), berdasarkan sumur offset (sumur aster), kedalaman water level berada pada 400 m, maka hal ini menjadi

Universitas Pertamina - 21 acuan pore pressure pada sumur Sakura. Nilai tekanan saturasi air berdasarkan kedalaman dapat dilihat pada pedoman New Zealand Standard.

Tabel 4. 1 Boiling Point Depth

Depth Depth BPD Temp. Pressure at BPD

ft m °C barg psi 0 0 100 1.01 14.6311 656 200 100 1.01 14.6311 984 300 100 1.01 14.6311 1312 400 100 1.01 14.6311 1640 500 180 9.99 144.921 1968 600 208 18.27 264.956 2296 700 227 26.39 382.746 2624 800 242 34.57 501.384 2952 900 254 42.41 615.108 3280 1000 264 49.93 724.123 3608 1100 273 57.08 827.886 3936 1200 281 64.99 942.635 4264 1300 288 72.11 1045.94 4592 1400 295 79.82 1157.68 4920 1500 301 86.30 1251.71 5248 1600 306 93.18 1351.51 5576 1700 311 99.80 1447.45 5904 1800 316 106.77 1548.58 6560 2000 325 119.64 1735.29 6888 2100 328 125.38 1818.49 7216 2200 332 131.33 1904.81 7544 2300 335 137.50 1994.35 7872 2400 339 143.91 2087.22 8200 2500 342 149.42 2167.25 8528 2600 345 155.11 2249.75

Penentuan tekanan rekah pada sumur Sakura digunakan data dari uji Leak of Test (LOT) yang telah dilakukan pada sumur Aster, berikut adalah hasil uji LOT pada sumur Aster :

Universitas Pertamina - 22 Gambar 4. 2 LOT Data Sumur Aster

Berdasarkan 5 titik pengujian LOT di atas, didapat kurva trendline yang akan menjadi besarnya nilai fracture gradient ditiap titik kedalaman. Besarnya nilai Fracture gradient akan

semakin kecil dengan semakin dalamnya kedalaman sumur. Hal ini disebabkan batuan semakin kaku (rigid) akibat naiknya temperatur. Berdasarkan prediksi besarnya tekanan rekah dan tekanan pori, maka didapat grafik sebagai berikut :

Berdasarkan gambar 4.2, maka grafik penentuan kedalaman casing sumur Sakura dengan metode philipine dapat ditentukan sebagai berikut :

0 1000 2000 3000 4000 5000 6000 7000 8000 9000 10000 0,84 0,86 0,88 0,9 0,92 0,94 Ver tical Dep th ( ft)

Fracture Gradient (psi/ft)

Data LOT Sumur Offset

LOT Sumur Aster

Universitas Pertamina - 23 Gambar 4. 4 Penentuan Kedalaman Casing

Berdasarkan kurva pada gambar 4.3, kedalaman casing dapat dirangkumkan pada tabel dibawah ini :

Tabel 4. 2 Kedalaman Casing

Konfigurasi Casing Shoe TVD

Conductor Casing 30 m 98 ft

Surface Casing 460 m 1,509 ft

Production Casing 1,709 m 5,607 ft

Production Liner 2,600 m 8,530 ft

4.1.1 thermal expansion of the trapped fluid

Saat fase produksi, apabila semen tidak mengisi annulus secara penuh, maka akan terbentuk rongga kosong di antara semen, maka ruang kosong tersebut akan diisi oleh fluida formasi, fluida inilah yang akan memberikan tekanan pada casing saat terkena paparan temperatur tinggi. Maksimal temperatur berdasarkan sumur offset dapat mencapai 330 °C, besarnya temperatur dapat membuat fluida cepat menguap pada kedalaman casing to casing (surface casing dan production casing), maka dari itu tieback sangat diperlukan pada sumur panas bumi. Pada subbab ini, akan di analisa, apakah casing production tieback benar-benar diperlukan. Minimum perbandingan collapse production casing dan burst casing sebelumnya (surface casing) sebesar 1.2, apabila nilainya dibawah 1.2 maka diperlukan pemasangan

Universitas Pertamina - 24

Tabel 4. 3 Thermal Expansion

Properti Casing Rating Casimg Safety factor

Burst surface casing K-55 133 lb/ft 2,899 Psi

Collapse production M-65 68 lb/ft 2,406 Psi 0.83

Collapse production L-80 68 lb/ft 2,830 Psi 0.97

Berdasarkan hasil perhitungan di atas, baik casing M-65 maupun casing L-80 tidak ada yang mencakupi nilai safety factor, bahkan besarnya burst rating pada surface casing lebih besar dari pada collapse rating pada production casing. Maka apabila tidak dilakukan pemasangan tieback, production casing akan berpotensi collapse akibat tekanan air yang terperangkap lalu menguap. Pemasangan kedalaman tieback 13-3/8” 50m diatas surface

casing.

Berdasarkan hasil analisa thermal expansion of the trapped fluid, maka konfigurasi casing yang akan digunakan untuk sumur Sakura sebagai berikut :

Berdasarkan gambar 4.4, maka kedalaman casing dapat dirangkumkan pada tabel dibawah ini:

Tabel 4. 4 Konfigurasi Casing Setelah pemasangan tieback

Casing Casing Shoe TVD

Conductor 30 m 98 ft Surface 460 m 1,509 ft Production tieback 410 m 1,345 ft Production 1,709 m 5,607 ft Liner 2,600 m 8,530 ft 460.00 m 410.00 m

Universitas Pertamina - 25

4.2 Surface Casing (20”)

Keadaan pada casing shoe sebagai berikut

:

Tabel 4. 5 Keadaan Casing Shoe pada Surface Casing Keadaan Bawah Sumur

Shoe Setting depth (TVD) 1,509 ft / 460 m

Temperatur @ kaki casing 158 °F / 70 °C

BPD 145 Psi

Fracture Pressure (Psi) 1,424 psi

Fracture Pressure (PPG) 16.7 ppg

Mud Weight 8.8 ppg

MOP 100,000 lbs

Densitas Semen 15.8 ppg

Derating Factor @ kaki casing 94.85%

Pada Bottom Condition, rating casing akan mengalami penurunan. Hal ini akibat dari temperatur dibawah permukaan, temperatur pada casing shoe diketahui sebesar 70 °C, dan berdasarkan NZS yield strength casing akan turun menjadi 94.85%. Turunnya yield strength akan menurunkan burst rating, collapse rating, dan tension rating.

Kriteria pemilihan surface casing pada sumur Sakura hanya berdasarkan burst,

collapse, dan tension. Pada surface casing tidak dilakukan perhitungan thermal stress, karena

temperatur pada bagian bawah casing masih rendah yakni sebesar 70°C

4.2.1 Burst dan Collapse

Perhitungan besarnya burst load digunakan persamaan 2.2 pada bab tinjauan teori. Didapatkan hasil perhitungan sebagai berikut

Tekanan Burst di permukaan = Tekanan hidrostatis semen -BPD (Surface) = 0.052 * 15.8ppg * 0 ft – 14.6 Psi

= -14.5 Psi

Tekanan Burst di dasar sumur = Tekanan hidrostatis semen -BPD = 0.052 * 15.8ppg * 1,509 ft– 145 psi = 1,095 psi

Universitas Pertamina - 26 Berikut rangkuman hasil perhitungan :

Tabel 4. 6 Rangkuman Burst Load Surface Casing Burst Load Surface Casing

Burst Load dipermukaan -14.6 psi

Burst Load didasar sumur 1,095 psi

Eksternal Pressure (BPD Bottom) 145 psi

Maksimum burst load berada di dasar sumur yaitu sebesar 1,095 psi. Besarnya nilai BPD di dasar sumur sebesar 145 psi, tekanan tersebut terjadi apabila akuifer mengalami penguapan. Besarnya BPD dipermukaan 14,6 psi sama seperti tekanan udara normal, hal ini karena pada kedalaman tersebut belum mencapai water level, sehingga asumsi tidak ada tekanan akibat air yang menguap.

Perhitungan besarnya collapse load digunakan persamaan 2.4 pada bab tinjauan teori. Didapatkan hasil perhitungan sebagai berikut :

Tekanan Collapse dipermukaan = tekanan hidrostatis semen – Tekanan hidrostatis mud =0.052*15.8 ppg*0ft -0.052*8.8 ppg*0ft

=0 psi

Tekanan Collapse didasar sumur= Tekanan hidrostatis semen – Tekanan hidrostatis mud =0.052*15.8 ppg*1,509 – 0.052*8.8ppg*1,509 ft

=549 psi

Tabel 4. 7 Rangkuman Collapse Load Surface Casing Collapse Load Surface Casing

Densitas semen 15.8 ppg

Densitas Mud 8.8 ppg

Tekanan Collapse dipermukaan 0 psi Tekanan Collapse didasar sumur 549 psi

Collapse Load maksimum 549 psi

Maksimum collapse load berada di dasar sumur yakni sebesar 549 psi, tekanan eksternal yang digunakan merupakan tekanan hidrostatis semen, sedangkan tekanan internal digunakan adalah tekanan hidrostatis lumpur.

Universitas Pertamina - 27 Setelah dilakukan perhitungan burst dan collapse load maka perlu dilakukan pemilihan kelas casing sementara sebelum dilakukan perhitungan tension. Untuk pemilihan casing sementara dipilih casing K-55 133lb/ft, dengan spesifikasi berikut :

Tabel 4. 8 Rating Casing K-55 133 lb /ft

Table - Rating K-55 133lb/ft

Rating Casing K-55 133 lb /ft Surface Condition Bottom Condition

Burst 3,056 Psi 2,899 Psi

Collapse 1,493 Psi 1,416 Psi

Tensile - Body (lbs) 2,124,735 lbs 2,015,311 Psi Tensile - Connection (lbs) 2,124,735 lbs 2,015,311 Psi

OD 20 inch

ID 18.73 inch

Weight 133 ppf

Safety factor burst = Burst Rating / Burst Load = 2,899 Psi / 1,203 psi = 2.41

Safety factor collapse = Collapse Rating : Collapse Load =1,416 Psi / 597 psi

= 2.37

Universitas Pertamina - 28

Casing K-55 133lb/ft lolos perhitungan burst dan collapse, dengan besarnya safety

factor untuk burst 1.78 diatas batas minimum 1.5 dan besarnya safety factor untuk

collapse sebesar 1.4 diatas batas minimum 1.2.

4.2.2 Tension

Perhitungan besarnya tension load digunakan persamaan 2.6, dan perhitungan

buoyancy factor digunakan persamaan 2.8 pada bab tinjauan teori. Didapatkan hasil

perhitungan sebagai berikut

Berat casing = pounder casing*kedalaman +MOP = 133lb/ft*1,509 + 100,000lb = 300,722 lb

Bouyancy factor = tekanan hidrostatis mud * area tebal pipa

= 0.052 *8.8 ppg*1,509 *(3.14*((20^2)-(19^2))/4) = 86,057 lb

Tension Load surface = Berat Casing – Bouyancy factor = 300,722 lb - 86,057 lb

= 214,664 lb

Tension Load Bottom = MOP - Bouyancy factor = 100,000 lb - 86,057 lb = 13,943 lb

Safety factor = Tension Rating / Tension Load = 2,015,311 lbs /214,664 lb = 9.39

Tabel 4. 9 Rangkuman Tension Load Surface Casing Tension Load Surface Casing

Tension akibat berat casing + MOP 300,722 lbs

Bouyancy Factor 86,057 lbs

Tension Load 214,664 lbs

Universitas Pertamina - 29 Gambar 4. 7 Tension Rating VS Tension Load Surface Casing

Maksimum tension load terjadi saat casing run in hole di dalam sumur, sehingga berlaku tegangan akibat berat casing pada bagian atasnya dan berlaku juga buoyancy factor akibat keberadaan lumpur pengeboran. Tension load maksimum ada pada bagian atas casing sebesar 214,664 lbs hal ini karena bagian atas casing akan menahan berat casing secara keseluruhan. Pada perhitungan tension ditambahkan margin of overpull (MOP), hal ini untuk mengatasi apabila casing mengalami stuck didalam lubang pengeboran, dan dilakukan penarikan secara paksa. Besarnya nilai MOP yang digunakan pada aktivitas pengeboran 100,000 lbs.

Casing K-55 133lb/ft lolos perhitungan tension, dengan besarnya safety factor 9.39 diatas

batas minimum 1.8. Berdasarkan uji burst, collapse dan tension maka Casing K-55 133lb/ft dapat digunakan untuk surface casing.

4.3 Production Casing (13-3/8”)

Pada production casing variable yang akan dihitung meliputi perhitungan thermal stress (plastic deformation design), Collapse Load, Burst Load, dan Tension Load. Pada production

casing perhitungan analisa thermal stress sangat penting, sebab casing akan terkena paparan

temperatur yang tinggi dan perubahan temperatur yang tinggi saat quenching atau pendinginan, sehingga perlu dianalisa sifat elastisitas casing akibat perubahan temperature tersebut.

Universitas Pertamina - 30 Berikut keadaan di bawah permukaan production casing:

Tabel 4. 10 Keadaan Casing Shoe pada Production Casing Keadaan Bawah Sumur

Shoe Setting depth (TVD) 5,607 ft / 1,709 m

Temperatur maksimum 626 F

BPD 1,447.4 Psi

Fracture Pressure 4,745.5 psi

MW 8.8 ppg

FG 16.4 ppg

MOP 100,000 lbs

Densitas semen 15.8 PPG

Derating Factor @ kaki casing 71.45%

Pada Bottom Condition rating casing akan mengalami penurunan, hal ini akibat dari temperatur bawah permukaan, temperatur pada casing shoe sebesar 330 °C, dan berdasarkan New Zealand Standard, yield strength casing akan turun menjadi 71.45%. Turunnya yield strength akan menurunkan burst rating, collapse rating, dan tension rating.

4.3.1 Pemilihan Kelas Casing Berdasarkan Nilai Creq

Berikut informasi mengenai kondisi sumur offset dan besarnya corrosion rate yang diharapkan :

Tabel 4. 11 Input Perhitungan Creq

Informasi Sumur Aster Nilai

Ph production fluid 4

Maksimum temperature 330 C

Corrosion Rate yang diharapkan 0.1 mm/tahun

Pemilihan kelas pada production casing dan production liner pada sumur Sakura dinilai berdasarkan tingkat korosif sumur, hal ini bertujuan untuk menghindari sumur korosi akibat fluida yang akan di produksikan ketika memasuki fase produksi.

Pemilihan kelas casing diharpkan dapat sesuai dengan besarnya corrosion rate yang diinginakan. Pemilihan kelas casing dapat menggunakan nilai chromium equivalent (Creq) karena Cr merupakan komposisi dasar material pencegah korosi.

Universitas Pertamina - 31 Perhitungan Creq digunakan persamaan 2.1, namun untuk mempermudah perhitungan maka nilai Creq dipindahkan ke ruas kiri sehingga persamaannya menjadi:

(𝐶𝑟𝑒𝑞) =

2.981 − log(𝐶𝑟) − 4.532 (𝑝𝐻) − 25.052 (𝑇)1 2.912

(4. 1)

Besarnya nilai Corrosion rate yang diharapkan sebesar 0.1 mm/tahun. Guna menentukan kurva pada gambar 4.7 digunakan persamaan 4.1 dengan variabel tetap pH dan Corrosion rate, lalu variabel bebas adalah temperatur. Maka didapatkan hasil perhitungan Creq sebagai berikut :

Berdasarkan kurva pada gambar 4.7 maka besarnya Creq sebesar -4.885, Sehingga merujuk pada pengelompokan tabel 4.12, maka pemilihan kelas pada production casing dan

production liner minimal menggunakan kelas casing M-65.

-4.885

330 C

Gambar 4. 8 Kurva Penentuan Nilai Creq

Tabel 4. 12 Pengelompokan Casing Berdasarkan Nilai Creq (American Petroleum Institute, 2011)

Universitas Pertamina - 32

4.3.2 Burst dan Collapse

Perhitungan besarnya burst load digunakan persamaan 2.2 pada bab tinjauan teori. Didapatkan hasil perhitungan sebagai berikut :

Tekanan Burst dipermukaan = tekanan hidrostatis semen -BPD @permukaan =0 psi -14.6 psi

= -14.6 psi

Tekanan Burst didasar sumur = Tekanan hidrostatis semen -BPD@ casing shoe = 0.052*15.8ppg* (5,606.96ft-1,345) – 1,446 psi = 2,054 psi

Berikut rangkuman hasil perhitungan

Tabel 4. 13 Rangkuman Burst Load Production Casing Burst Load Surface Casing

Burst Load dipermukaan 0 psi

Burst Load didasar sumur 2,054 psi

Eksternal Pressure (BPD) 1,446 psi

Maksimum burst load yang terjadi adalah saat semen berada di dalam casing. Tekanan eksternal merupakan BPD atau tekanan yang terjadi akibat air yang menguap sebesar 1,446 psi. Berdasarkan perhitungan didapat besarnya burst load maksimum 2,054 psi di dasar sumur.

Perhitungan besarnya collapse load digunakan persamaan 2.4 pada bab tinjauan teori. Didapatkan hasil perhitungan sebagai berikut :

Tekanan collapse di permukaan = tekanan hidrostatis semen – Tekanan hidrostatis mud =0.052*15.8 ppg*0ft- 0.052*8.8ppg*0ft

=0 psi

Tekanan Collapse didasar sumur = Tekanan hidrostatis semen – Tekanan hidrostatis mud =0.052*15.8 ppg*(5,606.96ft-1,345)– 0.052*8.8ppg*5,607ft =936 psi

Tabel 4. 14 Rangkuman Collapse Load Production Casing

Collapse Load Surface Casing

Densitas semen 15.8 ppg

Densitas lumpur 8.8ppg

Tekanan Collapse dipermukaan 0 psi Tekanan Collapse didasar sumur 1,151 psi

Universitas Pertamina - 33 Maksimum collapse load terjadi di dasar sumur, ketika semen mengisi anulus ( saat kegiatan

cementing ) dan didalam casing berisi lumpur pengeboran.

Safety factor burst M-65 = Burst Rating / Burst Load

= 3,051 Psi / 2,054 psi = 1.49 (gagal)

Safety factor collapse M-65 = Collapse Rating : Collapse Load

=1,719 Psi / 936 psi = 1.84

Safety factor burst L-80 = Burst Rating / Burst Load

= 3,590 Psi / 2, 054 psi = 1.75

Safety factor collapse L-80 = Collapse Rating : Collapse Load

=2,022 Psi / 936 psi = 2.57

Tabel 4. 15 Rating Casing L-80 68 lb /ft

Table - Rating L-80

Surface Condition (terpapar temperatur maksimum) Bottom Condition

Burst 5,024 Psi 3,590 Psi

Collapse 2,803 Psi 2022 Psi

Tensile - Body (lbs) 1,555,620 lbs 1,111,490 Psi

Tensile - Connection (lbs) 1,555,620 lbs 1,111,490 Psi

OD 13-3/8 inch

ID 12-2/5 inch

Universitas Pertamina - 34 Gambar 4. 9 Pemilihan Kelas Productionn Casing Berdasarkan Burst dan Collapse

Berdasarkan perhitungan , semua casing rating berada diatas collapse load maupun burst load, namun besarnya safety factor pada Burst M-65 berada dibawah minimum required, sehingga untuk faktor kemanan dipilih kelas casing L-80.

4.3.3 Tension

Berat casing = pounder casing*kedalaman +MOP = 68lb/ft* 5,607 ft + 100,000 lb = 481,273 lb

Bouyancy factor = tekanan hidrostatis mud * area tebal pipa

= 0.052 *8.8 ppg*5,607 ft *(3.14*((13.375^2)-(12.42^2))/4) = 148,548 lb

Tension Load surface= Berat Casing – Bouyancy factor = 481,273 lb - 148,548 lb = 332,725 lb

Tension Load Bottom= MOP - Bouyancy factor = 100,000 lb- 148,548.37lb = -48,548 lb (Compression) Safety factor = 1,555,620 lbs /332,724.60 lb

Universitas Pertamina - 35 Maksimum tension load terjadi saat casing dilakukan run in hole di dalam sumur sehingga berlaku tegangan akibat berat casing pada bagian atasnya dan berlaku juga buoyancy

factor akibat keberadaan lumpur pengeboran. Besarnya tension load berada diatas nilai safety factor, sehingga casing aman dari beban tensi.

Gambar 4. 10 Tension Rating VS Tension Load Production Casing

4.3.4 Thermal stress analysis

Saat casing telah dilakukan penyemenan, kenaikan temperatur pada casing akan menyebabkan axial compressive stress antar casing. Pada sumur Sakura, temperatur maksimum mencapai 626 °F atau 330 °C dan mengalami penurunan drastis menjadi 80°F atau 27°C saat killing atau quenching. Perubahan temperatur yang drastis perlu dilakukan investigasi hubungan antara stress dan temperatur untuk mencegah kegagalan casing, dalam hal ini dapat menyebabkan kegagalan tensile.

Universitas Pertamina - 36 Besarnya nilai E dan 𝛼𝑇 pada persamaan 2.10 bergantung pada pemilihan material. Untuk perhitungan stress, diperlukan perhitungan rata-rata modulus elastisitas dan koefisien termal berdasarkan perubahan temperatur, besarnya nilai modulus elastisitas dan koefisien termal didapat dari data API 5CT. Berikut hasil perhitungan yang telah dilakukan :

Tabel 4. 16 Data Modulus Elastisitas Berdasarkan Temperature Temperature (F) E (psi) αT (1/F) E.αT (psi/F)

70 29.99 6.46 193.74 200 29.77 7.20 214.34 300 29.33 7.71 226.13 400 28.85 8.15 235.13 500 28.31 8.53 241.48 600 27.65 8.86 244.98

Universitas Pertamina - 37 𝜎𝑧 = −𝐸𝛼𝑇𝛥𝑇 (𝐸 × 𝛼𝑇)𝑎𝑣𝑒𝑟𝑎𝑔𝑒 = ∫ 𝐸 × 𝛼𝑇𝑑𝑇 𝑇 𝑇𝑜 𝛥𝑇 (𝐸 × 𝛼𝑇)𝑎𝑣𝑒𝑟𝑎𝑔𝑒 = ∫ (−2 × 10𝑇 −8𝑇3− 2 × 10−5𝑇2+ 0.0845𝑇 + 183.36)𝑑𝑇 𝑇𝑜 600 − 70 (𝐸 × 𝛼𝑇)𝑎𝑣𝑒𝑟𝑎𝑔𝑒 = −5 × 10 −9(6004− 704) − 7 × 10−6(6003− 703) + 0.043(6002− 702) + 183.36(600 − 70) 530 (𝐸 × 𝛼𝑇)𝑎𝑣𝑒𝑟𝑎𝑔𝑒 = 203.2 𝑝𝑠𝑖/𝐹 𝜎𝑡ℎ𝑒𝑟𝑚𝑎𝑙= −(𝐸𝛼𝑇)𝑎𝑣𝑒𝑟𝑎𝑔𝑒𝛥𝑇 = −203.2𝛥𝑇

Untuk memudahkan perhitungan besarnya dibulatkan menjadi -200 psi/F,

sehingga kini persamaannya thermal stress menjadi :

𝜎

𝑡ℎ𝑒𝑟𝑚𝑎𝑙= −200𝛥𝑇

(4. 2)Persamaan 4.2 diatas akan digunakan untuk menghitung besarnya thermal stress

Tabel 4. 17 Derated Yield Stress dan Thermal stressTemp. (oF) Deration Derated YS

𝜎

𝑡ℎ𝑒𝑟𝑚𝑎𝑙 300 0.875 (70,000.00) (44,000)

400 0.83 (66,400.00) (64,000)

500 0.78 (62,400.00) (84,000)

600 0.725 (58,000.00) (104,000)

Besarnya nilai Deration didapat dari New Zealand Standard untuk casing L-80, dan nilai thermal stress (

𝜎

𝑡ℎ𝑒𝑟𝑚𝑎𝑙) didapat dari perhitungan dengan persamaan 4.2.

Universitas Pertamina - 38 Perpotongan dua garis pada gambar 4.11 berada pada temperatur 409 °F dan Yield

strength pada 65,833 psi, hal ini menandakan casing akan kehilangan sifat elastisnya pada

termperatur 409 °F dan dengan kompresi sebesar 65,833 psi. Saat casing mencapai kondisi tersebut compressive stress akan konstan, lalu saat temperatur mengalami kenaikan lagi nilai stress akan tetap konstan di 65,833 psi.

Gambar 4. 13 YS vs Temperature Cycle

Gambar 4.12 menggambarkan well temperature cycle, yakni saat sumur berada pada temperature 80 °F, lalu naik ke temperatur 676 °F,dan Kembali lagi ke 80 °F. Berdasarkan grafik diatas, saat temperatur Kembali ke 80 °F terbentuk tensile stress sebesar 43,367 psi. Guna mendapatkan besarnya nilai safety factor yang terbentuk, maka besarnya nilai tensile stress yang (43,367 psi) dibagi dengan nilai yield strength casing (80,000).

43,367psi (80.000,00) (60.000,00) (40.000,00) (20.000,00) 20.000,00 40.000,00 60.000,00 0 200 400 600 800 σ (psi) Temp. (degF)

YS vs Temperature

Initial Final Linear (Final) y = -200x + 16000 y = 40x - 82200 (120.000) (100.000) (80.000) (60.000) (40.000) (20.000) -0 200 400 600 800 YS (psi) Temp. (degF)YS vs Temperature

σ Derated YS Linear (σ)Linear (Derated YS)

Universitas Pertamina - 39 Berikut hasil yang didapat :

Safety factor =80,000 / 43,367 = 1.84 (minimum1.5)

Berdasarakan kalkulasi diatas, maka besarnya tensile yang terbentuk akibat well

temperature cycle lebih dari safety factor minimal yang dibutuhkan, maka casing L-80 dapat

dipilih.

4.4 Production Liner (10-3/4”)

Pada production liner variable yang dihitung hanyalah tension dan axial comprresive

load, hal ini karena pada liner tidak dilakukan penyemenan seperti pada casing, dan tidak

dilakukan thermal stress analysis, karena liner bebas memuai, sehingga tidak ada potensi liner patah atau buckling. (New Zealand Geothermal Association, 2015)

Berikut keadaan sumur :

Tabel 4. 18 Keadaan Casing Shoe pada Production Liner

Liner Properties and Bottom hole Condition

TVD 8,530 ft

Top of Liner 5,556 ft

Margin of overpull 100,000 lbs

Maximum Temperature 626 F /330 C

Derating Factor 71%

Kelas casing yang dilakukan perhitungan merupakan hasil dari pemilihan berdasarkan nilai Creq pada subbab 4.3.1 Pemilihan kelas casing berdasarkan nilai Creq. Maka dari itu digunakan kelas liner M-65. Berikut rating dari M-65 :

Tabel 4. 19 Rating Production Liner M-65 40.5 lb/ft Table - Rating M-65

Surface Condition

Bottom Condition

(terpapar temperatur maksimum)

Burst 3,874 Psi 2,768.27 Psi

Collapse 1,607 Psi 1,148.41 Psi

Tensile - Body (lbs) 743,303 lbs 531.089 lbs

Tensile - Connection (lbs) 743,303 lbs 531.089lbs

OD 10-3/4 inch

ID 10.05 inch