1

Jurusan Teknik Mesin, Fakultas Teknologi Industri, Universitas Gunadarma Jl. Margonda Raya No. 100 Pondok Cina, Depok 16424. Telp (021) 78881112 ext 403

ABSTRAK

Pakan merupakan salah satu komponen yang sangat menunjang kegiatan suatu usaha peternakan dan budidaya perikanan, sehingga pakan yang tersedia harus memadai dan memenuhi kebutuhan ikan. Pemilihan bahan baku merupakan faktor yang sangat penting dalam menentukan kualitas pakan yang akan dihasilkan. Jenis ikan yang berbeda berbeda pula jenis bahan baku yang digunakan. Penulisan ini bertujuan untuk mengetahui hasil nilai dari von misses, displacement, dan factor off safety pada alat pembuat pelet. Dari percobaan yang telah dilakukan dapat diperoleh bahwa rangka yang terjadi pada alat pembuat pelet dapat mempengaruhi kekuatan, deformasi dan faktor keamanan pada rangka, oleh sebab itu dilakukan analisis tegangan yang terjadi pada rangka alat pembuat pelet dengan menggunakan Solidworks Simulations berbasis Finite Element Analisa dilakukan untuk mengetahui nilai von mises stress dan safety of factor pada rangka alat pembuat pelet. dari hasil perhitungan yang didapat panjang rangka 1020 mm, lebar 492 mm dan tinggi 700 mm dengan pembebanan sebesar 937,73 N/mm2. Menghasilkan nilai tegangan maksimal 59,00 N/mm2 dimana nilai yield strength dari material ASTM A36 adalah 250 Mpa dan mengalami deformasi sebesar 0,16 mm serta faktor keamanan pada hasil perhitungan manual maupun menggunakan software solidworks simulations sebesar 4,2 ul yang artinya masih jauh dari kondisi plastis atau dikatakan aman karena masih dibawah nilai yield strength/ elastis.

Kata Kunci:

Pakan, Bahan Baku, Analisis rangka, Solidworks Simulation

PENDAHULUAN

Pakan merupakan salah satu komponen yang sangat menunjang kegiatan suatu usaha peternakan dan budidaya perikanan, sehingga pakan yang tersedia harus memadai dan memenuhi kebutuhan ikan. Kegiatan untuk menunjang kebutuhan terhadap konsumsi pakan, diperlukan alat yang dapat memproduksi dalam waktu dan dan kinerja yang efisien.

Alat pembuat pelet terdiri dari beberapa komponen penting, salah satunya adalah rangka. Rangka bertujuan untuk menopang komponen pada alat dan bahan pelet yang akan di proses. Rangka dilakukan dengan bantuan komputer dan software pendukung yang bisa menganalisis von mises, displacement, dan safety of factor pada rangka seperti software Solidworks 2018.

Tujuan penulisan ini adalah Mengetahui hasil nilai Tegangan (Von Mises Stress), Deformasi (Displacement)dan nilai Faktor Keamanan (Safety Of Factor). Nilai tersebut penting dikarenakan untuk mengetahui apakah rangka tersebut aman untuk menopang komponen dan bahan saat proses produksi berlangsung.

LANDASAN TEORI

Fungsi mesin pelet ikan rata–rata sama dengan pencetak pelet lainnya, yang membedakan hanya tenaga, komponen, dan cara kerjanya. Untuk proses kerja yang sedang dilakukan penelitian ini adalah bahan dasar seperti tepung ikan, tepung kedelai, keong, dedak, yang sudah diolah/ diaduk hingga halus dan tercampur rata.

Rangka atau frame berfungsi sebagai tempat mengaitkan atau penyangga komponen – komponen mesin lainnya sehingga masing masing komponen dapat beroperasi sesuai dengan fungsinya dan tujuan masing masing. Rangka merupakan bagian kendaraan yang berfungsi sebagai pondasi kendaraan yang menyangga komponen – komponen seperti motor, pemindah tenaga, serta body. Fungsi utama dari rangka adalah :

1. Untuk mendukung gaya berat dari kendaraan yang berpenumpang.

2. Untuk menahan torsi dari mesin, kopling sentrifugal, aksi percepatan dan perlambatan, dan juga untuk menahan gaya torsi yang diakibatkan dari bentuk permukaan jalan.

3. Untuk menahan beban kejut yang diakibatkan benturan dengan benda lain.

4. Sebagai landasan untuk meletakan bodi kendaraan, mesin serta kopling sentrifugal, tangki bahan bakar, tempat duduk penumpang.

5. Untuk menahan getaran dari mesin dan getaran yang ditimbulkan karena efek bentuk permukaan jalan.

Frame memiliki beberapa macam diantaranya: a. Ladder frame

b. Tubular space frame c. Monocoque

d. Backbone chassis e. Aluminium space frame

Jenis Material

Konstruksi permesinan membutuhkan material tepat guna. Hal ini bertujuan agar biaya yang dikeluarkan sesuai dengan performa peralatan yang diharapkan. Untuk membuat suatu penelitian mesin pembuat pelet, jenis material yang digunakan untuk membuat rangka yaitu material ASTM A36, Pada gambar JIS merupakan material SS400.

Baja plate ASTM A36 ini termasuk material baja karbon rendah (Low Carbon) namun memiliki karakteristik kekerasan yang cukup kuat. Tipikal dari material baja karbon khas, mudah diberi perlakuan pengelasan (welding) dan machining, harganya relatif murah, dan sangat baik sebagai bahan dasar untuk proses galvanized. Plate ASTM A36 ini seringkali digunakan untuk konstruksi dasar, base plate, cabinet, pipe & tubing, dan housing. Plat ini sering juga dikenal Plate Mild Steel A36 atau JIS 3101 SS400 adalah salah 22 satu baja canai panas struktural yang umum digunakan. Plat ini tersedia dalam berbagai macam ukuran tebal, Berikut pada tabel 2.3

Tabel 2.3 Spesifikasi Material ASTM A36. [12]

Property Value

Elastic Modulus 2x1011 N/m2

Poisson's Ratio 0.26 N/A

Shear Modulus 7.93 x 1010 N/m2

Mass Density 7850 kg/m3

Tensile Strength 40x107 N/m2

Compressive strength N/m2

Yeald Strength 25x107 N/m2

Thermal Expansion Coefficient /K

Thermal Conductivity W/(m·K)

Komponen Alat Pembuat Pelet

Alat pembuat pelet ini memeiliki komponen utama, seperti yang dijelaskan pada bawah ini:

1. Motor Honda GX-160

Motor yang digunakan pada mesin ini adalah motor bensin dengan pertimbangan: a. Getaran yang di timbulkan halus

b. Pengoprasianya mudah c. Perawatannya mudah d. Hemat bahan bakar

Gambar 1. Motor Honda GX-160 2. Poros

Poros yang digunakan berguna untuk mendorong bahan pelet bergerak ke cetakan dengan memanfaatkan gaya putar dari motor bakar. Gambar poros tersebut dapat terlihat seperti dibawah ini.

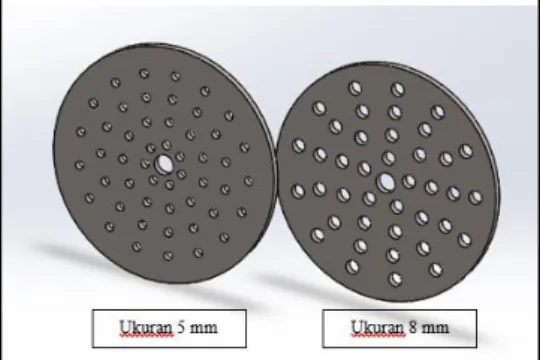

Gambar 2. Poros alat pembuat pelet. 3. Plate Cetakan

Plate cetakan memiliki 2 macam ukuran yaitu 5 mm dan 8 mm tujuannya untuk mencetak bahan atau adonan sesuai kebutuhan pakan yang digunakan, jika kondisi ikan masih kondisi bibit atau tahap proses pembesaran maka menggunakan cetakan berukuran 5 mm dan jika ikan telah mencapai dewasa atau masa panen maka menggunakan cetakan 8 mm gambar 2.7 dibawah ini

4. Tabung Pencetak

Tabung pencetak berfungsi sebagai tempat proses masuknya bahan/ adonan pelet yang dipress menggunakan putaran poros screw lalu dikeluarkan melalui output (plate) sesuai ukuran pelet yang dibutuhkan, seperti gambar 2.8 dibawah

Gambar 4. Tabung Pencetak 5. Pillow Block

Pillow block adalah sebuah alas yang digunakan untuk mendukung kerja poros dengan

bantuan dari bantalan (bearing) yang sesuai dan beragam aksesoris. Material kerangka mesin untuk pillow block adalah besi cor atau (cast alloy steel).

Gambar 5. Pillow Block 6. Pulley

Pulley adalah suatu komponen yang digunakan sebagai sabuk untuk menjalankan sesuatu kekuatan alur yang berfungsi menghantarkan suatu daya dan memindahkan kecepatan yang sudah sesuai dengan RPM pada mesin motor bensin secara otomatis tanpa menggunakan transmisi gigi.

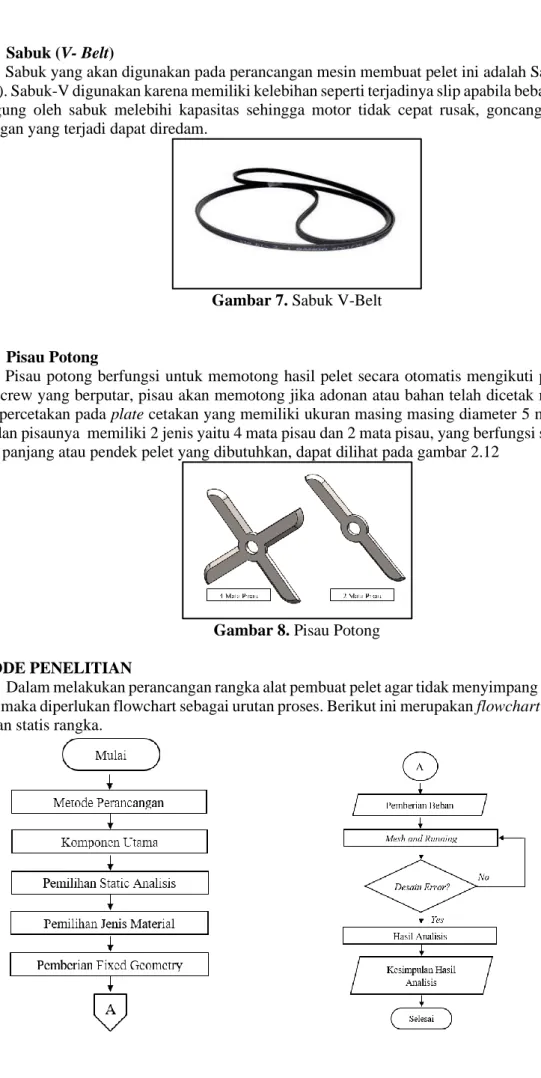

7. Sabuk (V- Belt)

Sabuk yang akan digunakan pada perancangan mesin membuat pelet ini adalah Sabuk-V (V-belt). Sabuk-V digunakan karena memiliki kelebihan seperti terjadinya slip apabila beban yang ditanggung oleh sabuk melebihi kapasitas sehingga motor tidak cepat rusak, goncangan dan goncangan yang terjadi dapat diredam.

Gambar 7. Sabuk V-Belt

8. Pisau Potong

Pisau potong berfungsi untuk memotong hasil pelet secara otomatis mengikuti putaran poros screw yang berputar, pisau akan memotong jika adonan atau bahan telah dicetak melalui proses percetakan pada plate cetakan yang memiliki ukuran masing masing diameter 5 mm dan 8 mm dan pisaunya memiliki 2 jenis yaitu 4 mata pisau dan 2 mata pisau, yang berfungsi sebagai ukuran panjang atau pendek pelet yang dibutuhkan, dapat dilihat pada gambar 2.12

Gambar 8. Pisau Potong METODE PENELITIAN

Dalam melakukan perancangan rangka alat pembuat pelet agar tidak menyimpang dengan tujuan, maka diperlukan flowchart sebagai urutan proses. Berikut ini merupakan flowchart analisa kekuatan statis rangka.

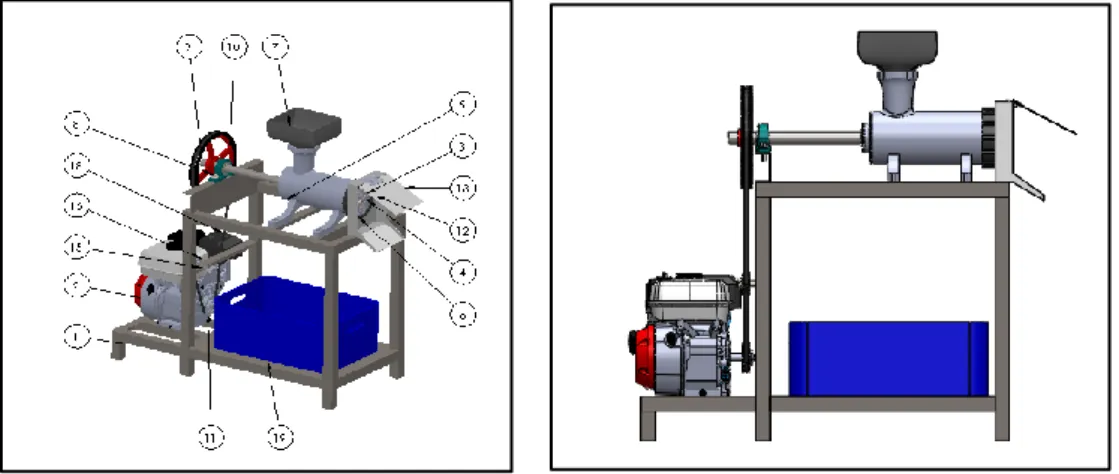

Kontruksi Mesin

Konstruksi mesin merupakan satu kesatuan komponen yang sudah terpasang secara baik dan menjadi satu kesatuan seperti motor bensin, pulley, poros screw, tabung pencetak pelet, dan reservoir tank

Gambar 9. Kontruksi Alat pencetak pelet

Keterangan gambar :

1. Besi Hollow 11. Pulley Motor

2. Motor Honda GX 160 12. Tutup Output 1

3. Blade/ Pisau 13. Tutup Output 2

4. Plate Cetakan 14. Engsel

5. Tabung Cetakan 15. Screw Pulley Penghubung 6. Tutup Tabung Cetakan 16. Pulley Penyetel

7. Hopper 17. Nut Pulley Penghubung

8. Pillow Block 18. V – Belt

9. Poros Screw 19. Reservoir Tank

10. Pulley Poros Screw

Desain Rangka (Frame)

Rangka berfungsi sebagai tempat mengaitkan atau penyangga komponen – komponen mesin lainnya sehingga masing masing komponen dapat beroperasi sesuai dengan fungsinya dan tujuan masing masing. dengan memilih software solidworks 2018 ini agar mempermudah penelitian mengenai design rangka.

Material Rangka

Material yang digunakan untuk menganalisa rangka mesin pembuat pelet dalam software

solidworks 2018 yaitu ASTM A36.

Tabel 3.1 Mechanical Properties Material ASTM A36. [12]

Property Value

Elastic Modulus 2x1011 N/m2

Poisson's Ratio 0.26 N/A

Shear Modulus 7.93 x 1010 N/m2

Mass Density 7850 kg/m3

Tensile Strength 40x107 N/m2

Compressive strength N/m2

Yeald Strength 25x107 N/m2

Thermal Expansion Coefficient /K

Thermal Conductivity W/(m·K)

Specific Heat J/(kg·K)

Pemberian Beban

Setelah proses Fixtures Advisor, maka proses selanjutnya adalah external loads.

External loads adalah pemberian beban pada permukaan yang menerima pembebanan rangka

mesin pembuat pelet.

a. Pemberian Beban Rangka Atas

Pada perhitungan beban bagian rangka atas adalah komponen yang meliputi Pulley, v-belt, poros screw, tabung pencetak pelet, tutup tabung, pisau, hopper dan pillow bearing dari mesin pembuat pelet yaitu dibawah ini dan beserta pemberian beban tingkat atas pada gambar 3.24

No Komponen Massa Komponen (kg) Gaya Tekan Komponen (N)

1. Pulley 1,36 13,341 2. V-Belt 0,12 1,17 3. Poros Screw 4,63 45,42 4. Tabung Pelet 9,57 93,88 5. Tutup 1,60 15,696 6. Pisau 0,15 1,47 7. Hopper 1,65 16,186 8. Pillow Bearing 1,23 12

9. 2 Baut pillow bearing 0,24 2,35

10. 4 Baut Tabung Cetakan 0,39 3,82

Gambar 11. Pemberian beban rangka atas b. Pemberian Beban Rangka Bawah

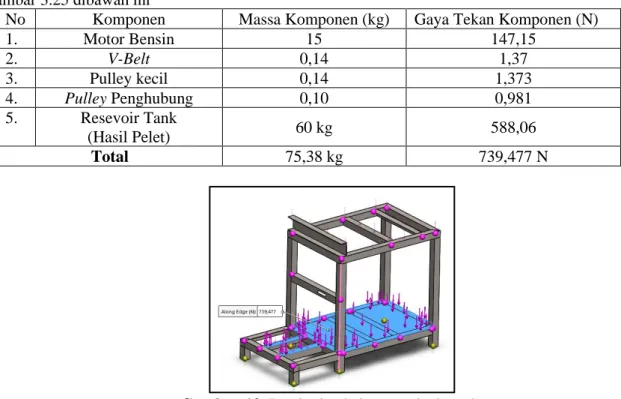

Pada perhitungan beban bagian rangka bawah adalah komponen yang meliputi seperti motor bensin, pulley kecil, v-belt dan wadah/ tempat penampungan hasil pelet (reservoir tank) dari mesin pembuat pelet dibawah ini berserta pemberian beban rangka bagian bawah pada gambar 3.25 dibawah ini

No Komponen Massa Komponen (kg) Gaya Tekan Komponen (N)

1. Motor Bensin 15 147,15 2. V-Belt 0,14 1,37 3. Pulley kecil 0,14 1,373 4. Pulley Penghubung 0,10 0,981 5. Resevoir Tank (Hasil Pelet) 60 kg 588,06 Total 75,38 kg 739,477 N

Gambar 12. Pemberian beban rangka bawah.

HASIL SIMULASI

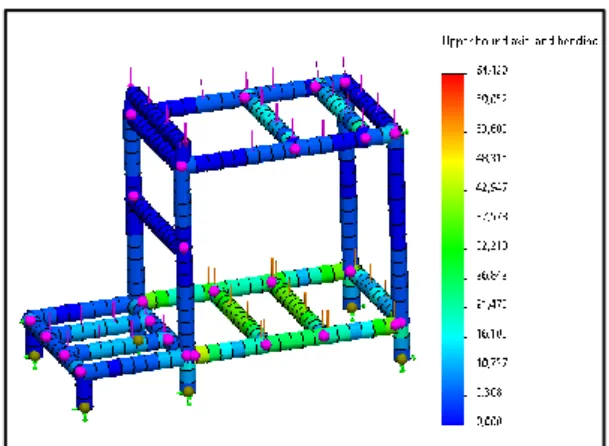

Tegangan (Von Mises Stress)

Tegangan merupakan besarnya gaya pada suatu permukaan benda tiap satuan luas dengan satuan N/m2.

Dari hasil simulasi untuk nilai tegangan maksimum untuk aksial dan bending stress sebesar 64,42 N/mm2 (MPa). Sedangkan nilai yield strength sebesar 250 Mpa, maka hal struktur tersebut tidak mengalami deformasi plastis, seperti gambar 3.28 dibawah ini.

Gambar 12. Hasil tegangan Von Misses Deformasi (Displacement)

Displacement merupakan perubahan bentuk pada benda yang dikenai gaya. Ketika suatu material diuji tarik dengan besar beban tertentu, maka akan mengalami pertambahan Panjang.

Gambar 13. Hasil simulasi displacement Faktor Keamanan (Safety Of Factor)

Setelah mengetahui hasil nilai dari tegangan (von mises) maka selanjutnya dapat menemukan hasil nilai Safety Of Factor, jika nilai FOS kurang dari 1, maka kualitas produk tersebut dikatakan tidak aman untuk dibuat maka perlu adanya perbaikan, dan sebaliknya jika nilai SOF lebih dari 1 maka produk tersebut dikatakan aman dan berkualitas baik, seperti gambar 3.30 dibawah ini

Perhitungan Manual Rangka Secara Teoritis

1.

Menghitung Gaya PembebananAgar kita dapat mengetahui nilai gaya pembebanannya yang akan di berikan pada permukaan atas dan bawah rangka mesin chopper.

Fatas = m x g

Fatas = 20,71 kg × 9,81 m/s 2 Fatas = 203,165 N

Hasil perhitungan gaya pembebanan pada permukaan rangka atas sebesar 203,165 N Fbawah = m x g

Fbawah = 75,38 kg × 9,81 m/s 2 Fbawah = 739,477 N

Hasil perhitungan gaya pembebanan pada permukaan rangka atas sebesar 739,477 N

2.

Data Perhitungan TeoritisBerikut ini merupakan data –data yang akan di gunakan sebagai dasar untuk mendapatkan nilai displacement, von misses stress dan safety of factor. Menggunakan metode perhitungan teoritis manual. Berikut data datanya:

Gaya Pembebanan : 952,69 N Material : ASTM A36 Steel Modulus Elastisitas : 200000 N/mm2 Yield Strenght : 250 N/mm2 Panjang Batang (P) : 1020 mm Lebar Batang (L) : 492 mm Tinggi Profile (h) : 40 mm Lebar Profile (b) : 40 mm Tebal Profile (t) : 2 mm

3.

Tegangan Maksimal (Von Misses Stress) Perhitungan TeoriDikarenakan ada dua bagian persegi dalam rangka tersebut, maka dilakukan satu perhitungan tegangan geser, dimana beban rangka disini terdistribusi pada rangka utama yang luas penampangnya adalah 1020 mm x 492 mm.

Perhitungan luas permukaan dengan menggunakan rumus : A = P x L = 1020 mm x 492 mm = 501840 mm2 Keterangan : A = Luas Penampang P = Panjang Batang L = Lebar Batang

Setelah didapat nilai luas permukaan, maka dilakukan perhitungan untuk mengetahui nilai dari tegangan normal. Sebelum menemukan nilai dari tegangan normal maka terlebih dahulu mencari nilai persamaan titik berat bentuk persegi pada rangka. Perhitungan untuk mencari nilai persamaan titik berat bentuk persegi dengan persamaan sebagai berikut :

M = F x L

= 952,69 N x 492 mm = 468723,48 N.mm

Selanjutnya mencari nilai tinggi terhadap material yang digunakan terhadap rangka alat pembuat pelet dengan persamaan sebagai berikut :

y = ℎ 2 =

40

2 = 20 mm

Setelah didapat perhitungan nilai tinggi terhadap material, selanjutnya mencari perhitungan penampang siku dengan momen inersia menggunakan dengan persamaan sebagai berikut :

I = 𝑏 . ℎ3

= 40 𝑚𝑚 . (40 𝑚𝑚) 3 36 = 71111,11 mm4 Keterangan : I = Momen Inersia (mm4)

b, h, r = Panjang/ Diameter Penampang (mm) • Perhitungan tegangan geser

Perhitungan untuk mencari nilai persamaan titik berat bentuk persegi dengan persamaan sebagai berikut : 𝜏xy = M 2 .A .b = 952,69 N . 246 mm 2 . 501840 mm2 . 2 mm = 234361 N.mm 2007360 mm = 0,116 N/mm2

Sehingga tegangan geser dari rangka tersebut adalah : 𝜏g = 0,116 N

mm2

• Perhitungan tegangan normal

Dan nilai tegangan permukaan/normal dengan persamaan sebagai berikut : 𝜎𝑡 = M . y I = 234361 N.mm . 20 mm 71111,11 mm4 = 4687220 N.mm2 71111,11 mm4 = 65,91 N.mm2 = 65,91 Mpa

Hasil tegangan von mises maksimal sebesar 65,91 MPa, maka persentase galat hasil perhitungan manual dengan hasil perhitungan software adalah sebagai berikut. adapun persamaan yang digunakan

𝜂 = Von Misses Teori −Von Misses Software

Von Misses Teori x 100%

= 65,91 Mpa − 64,42 Mpa

65,91 Mpa x 100 %

= 2,26 %

4.

Deformasi (Displacement) Perhitungan TeoriKarena penampangnya berbentuk siku, maka nilai momen inersia dengan persamaan sebagai berikut : I = 𝑏 . ℎ 3 36 = 40 𝑚𝑚 . (40 𝑚𝑚)3 36 = 71111,11 mm4

Berikut ini adalah perhitungan untuk nilai defleksi yang terjadi pada rangka alat pembuat pelet dengan rumus sebagai berikut. Setelah diketahui hasil momen inersia, maka didapat nilai untuk defleksi yang terjadi pada rangka mesin las titik dengan persamaan sebagai berikut :

𝛿 = 48 . E . IP x L3 = 952,69 N x (1020 mm) 3 48 x 200000 N/mm2 x 71111,11 mm4 = 1,011 x 1012 N. mm3 6,82 x 1011 N/mm2 = 0,14 mm Keterangan :

I = Momen Inersia (mm4) 𝛿 = Defleksi (mm)

P = Beban (N) L = Panjang (mm)

E = Modulus Elastisitas (MPa) Sedangkan persentase untuk nilai displacement maksimum dan minium yang didapat pada software adalah sebagai berikut. Maka persentase untuk nilai displacement maksimum dan minium yang didapat pada software dapat dihitung dengan persamaan rumus :

𝜂 = Displacement Teori −Displacement Software

Displacement Teori x 100%

= 0,14 mm − 0,15 mm

0,14 mm x 100 %

= 7,1 %

5.

Safety Of Factor (Faktor Keamanan) Perhitungan TeoriDalam men entukan safety of factor atau faktor keamanan dapat ditentukan dengan rumus secara teori :

Safety Of Factor (SOF) = 𝑌𝑖𝑒𝑙𝑑 𝑆𝑡𝑟𝑒𝑔ℎ𝑡 𝑀𝑎𝑡𝑒𝑟𝑖𝑎𝑙 𝑉𝑜𝑛 𝑀𝑖𝑠𝑠𝑒𝑠 𝑀𝑎𝑘𝑠𝑖𝑚𝑎𝑙 (𝜎)

= 250 𝑀𝑝𝑎

65,91 𝑀𝑝𝑎

= 3,79 Keterangan :

Yield Strength Material : Tegangan luluh pada material ASTM A36 steel

sebesar 250 MPa.

Von Misses Maks : Tegangan maksimal yang dihasilkan

Jadi faktor keamanan rangka mesin las titik adalah 5,77 tersebut cukup aman untuk rangka yang diberikan beban sebesar 235,44 N.

Sedangkan persentase untuk nilai safety factor maksimum dan minium yang didapat pada

software adalah sebagai berikut. Maka persentase untuk nilai safety factor maksimum dan

minium yang didapat pada software dapat dihitung dengan persamaan rumus : 𝜂 = SOF Teori −SOF Software

SOF Teori x 100%

= 3,98 − 3,79

3,98 x 100 %

= 4,7 %

Kesimpulan

Berdasarkan hasil penelitian yang telah dilakukan dengan mendesain rangka pada suatu alat mesin pembuat pakan ikan atau sering disebut pelet terdapat beberapa hal yang dapat disimpulkan diantaranya :

1. Pada perhitungan tegangan maksimum (von mises stress) untuk rangka alat pembuat pellet hasil perhitungan teori menghasilkan nilai sebesar 65,91dan perhitungan secara software menghasilkan 64,42 Mpa dengan presentasi perbandingan hasil sebesar 2,26 %

2. Pada perhitungan deformasi (Displacement) untuk rangka alat pembuat pellet hasil perhitungan teori menghasilkan nilai sebesar 0,14 mm dan perhitungan secara software menghasilkan 0,15 mm dengan presentasi perbandingan hasil sebesar 7,1 %

3. Hasil nilai faktor keamanan (factor of safety) yang dihasilkan dari perhitungan teoritis maupun software menggunakan rumus yield strength/von mises stress yaitu sebesar 3,98 (teoritis) dan 3,79 (software) dengan presentasi perbandingan hasil sebesar 4,7 % yang artinya masih jauh dari kondisi plastis (masih dibawah nilai yield strength/ elastis)

DAFTAR PUSTAKA

[1]. Pradiyatma, D. N. (2019). Pengujian Mesin Pelet Ikan Berkapsitas 5 Kg/Jam. Jurnal

Teknik Mesin Universitas Gunadarma, 1.

[2]. S. Nugroho, I. Setyowidodo, and H. Istiqlaliyah, “Rancang Bangun Mesin Pencetak Pellet dari Limbah Telur Solusi Pakan Ternak Alternatif,” vol. 1, no. 2, pp. 104–113, 2018.

[3]. Sigit, P. H., Priyagung, H., & Margianto, H. (2018). Perencanaan Mesin Pencetak Pelet

Ikan Kapasitas 100 Kg/Jam. 14, 63–65.

[4]. Yunaidi, Rahmanta, A. P., & Wibowo, A. (2019). Aplikasi pakan pelet buatan untuk peningkatan produktivitas budidaya ikan air tawar di desa Jerukagung Srumbung Magelang. Jurnal Pemberdayaan: Publikasi Hasil Pengabdian Kepada Masyarakat,

3(1), 45–54.

[5]. Kurniati. (2013). Manajemen Pakan. Elek Media.

[6]. Babo, D., Sampekalo, J., & Pangkey, H. (2013). Pengaruh beberapa jenis pakan hijauan terhadap pertumbuhan ikan Koan Stenopharyngodon idella. E-Journal Budidaya

Perairan, 1(3), 1–6.

[7]. Hartadi, H., Reksohadiprodjo, S., Lebdosukojo, S., & Tillman, A. D. (1980). Tabel komposisi bahan makanan Ternak untuk Indonesia. Fakultas Peternakan Universitas

Gadjah Mada Program EFD, Yogyakarta.

[8]. Kamal, M. (1994). Nutrisi ternak I. Fakultas Peternakan, Universitas Gadjah Mada,

Yogyakarta

[9]. Afrianto, I. E., & Liviawaty, I. E. (2005). Pakan Ikan dan Perkembangannya. Kanisius. [10]. Francis, V., Rai, R. K., Singh, A. K., Singh, P. K., & Yadav, H. (2014). Structural analysis

of ladder chassis frame for jeep using ansys. International Journal of Modern

Engineering Research, 4, 41–47.

[11]. Parani, A. R. A. (2018). Analisis Perbandingan Efisiensi Penggunaan Metode Bekisting

Konvensional Dengan Metode Bekisting Semi-Sistem Perkuatan Besi Hollow Pada Proyek Hotel Ibis Surabaya. University of Muhammadiyah Malang.

[12]. Raharjo, F. A. (2020). Mahir Solidworks Simulation CAE Seberapa Amankah Desain

Struktur Yang Anda Buat? Uji Dan Optimalkan Bersama Solidworks Simulation.

Deepublish.

[13]. Sularso & Suga, K. (2002). Dasar Perencanaan dan Pemilihan Elemen Mesin. Jakarta:

PT Pradnya Paramita.

BUKTI UNGGAH DOKUMEN PENELITIAN PERPUSTAKAAN UNIVERSITAS GUNADARMA

SURAT KETERANGAN

Nomor: 56/PERPUS/UG/2021

Surat ini menerangkan bahwa:

Nama Penulis : Abdul Muchlis

Nomor Penulis : 140456

Email Penulis : [email protected]

Alamat Penulis : kampung sarang bango

Telah menyerahkan hasil penelitian/ penulisan untuk disimpan dan dimanfaatkan di Perpustakaan Universitas Gunadarma, dengan rincian sebagai berikut :

Nomor Induk : FTI/IC/PENELITIAN/56/2021

Judul Penelitian : DESAIN DAN ANALISA RANGKA ALAT PENCETAK PELET MENGGUNAKAN APLIKASI

SOLIDWORK 2018

Tanggal Penyerahan : 27 / 01 / 2021

Demikian surat ini dibuat untuk dipergunakan seperlunya dilingkungan Universitas Gunadarma dan Kopertis Wilayah III.

![Tabel 2.3 Spesifikasi Material ASTM A36. [12]](https://thumb-ap.123doks.com/thumbv2/123dok/4545981.3301950/2.892.224.672.806.1053/tabel-spesifikasi-material-astm-a.webp)

![Tabel 3.1 Mechanical Properties Material ASTM A36. [12]](https://thumb-ap.123doks.com/thumbv2/123dok/4545981.3301950/7.892.223.671.237.486/tabel-mechanical-properties-material-astm-a.webp)