commit to user 26 BAB IV

HASIL

PT. Asahimas Chemical merupakan perusahaan yang bergerak di bidang produksi bahan kimia dasar. Untuk menunjang keberhasilan dan kesuksesan, PT.

Asahimas Chemical tidak melupakan keselamatan dan kesehatan kerja bagi karyawan dan perusahaannya, kebijakan dan penerapan program keselamatan dan kesehatan kerja yang kini menjadi perhatian khusus bagi PT. Asahimas Chemical salah satunya adalah tentang management of change yang ada di PT. Asahimas Chemical sebagai upaya pendukung program tersebut.

Management of change ini menjadi pedoman penting bagi PT. Asahimas Chemical guna memastikan bahwa perubahan dari sebuah proses, teknologi, peralatan, prosedur, fasilitas, dan tenaga kerja sudah benar-benar dianalisis, didokumentasikan dan dikomunikasikan kepada pihak terkait sehingga perubahan yang direncanakan tidak menimbulkan kerugian dari segi keselamatan dan kesehatan kerja.

Berdasarkan hasil wawancara dan observasi lapangan, bahwa gambaran penerapan management of change di PT. Asahimas Chemical adalah modifikasi peralatan pada reaktor yang dilakukan baru-baru ini, tepatnya pada bulan januari 2014, yaitu modifikasi pada jalur umpan catalyst di reaktor Poly Vinyl Chloride PVC plant.

commit to user A. Gambaran Umum Proses Pembuatan PVC

Proses pembuatan PVC pada unit PVC plant sendiri dapat dibagi menjadi 5 bagian proses yaitu sebagai berikut:

1. Tahap Polimerisasi.

Proses polimerisasi yang ada di pabrik ini terdiri dari 6 langkah, yaitu:

a. Pemasukan Air.

Pada tahap ini udara yang ada di dalam reaktor dikeluarkan oleh pompa vakum dan air dimasukkan. Bersamaan dengan ini, gas nitrogen juga dimasukkan ke dalam reaktor. Hal ini dilakukan untuk memastikan semua udara telah keluar dari reaktor.

b. Pemasukan Vinyl Chloride Monomer (VCM).

Pada tahap ini VCM dimasukkan ke dalam reaktor, kemudian reaktor diaduk dengan cepat.

c. Pemanasan dan Reaksi.

Proses pemanasan di dalam reaktor dilakukan dengan menggunakan air yang panas dialirkan melalui buffle di dalam reaktor. Pemanasan dilakukan sampai reaktor mencapai temperatur 56 0C, yaitu temperatur reaksi. Kemudian aliran air panas tersebut dihentikan. Reaksi yang terjadi di dalam reaktor bersifat eksotermis, supaya temperatur reaksi tetap. Pada reaktor dilakukan pendinginan yang dilakukan dengan cara mengalirkan air pendingin pada jaket reaktor dan buffle di dalam reaktor. Pengendalian temperatur pada reaktor ini dilakukan secara

commit to user

otomatis. Jadi jumlah air pendingin yang masuk ke dalam reaktor telah diatur secara otomatis sesuai jumlah yang diperlukan.

d. Pengeluaran Slurry PVC.

Slurry PVC yang terbentuk dalam reaktor setelah selesai dipakai dipindahkan dari reaktor menggunakann pompa slurry ke dalam tangki Blowdown I, dari tangki Blowdown I, slurry disaring dan ditampung ke dalam tangki Blowdown II sebelum kedalam kolom stripping.

e. Pengambilan kembali VCM.

VCM yang digunakan dalam reaksi polimerisasi dalam reaktor tidak bereaksi seluruhnya. Sisa VCM yang belum bereaksi tersebut kemudian diambil kembali menggunakan kompresor.

f. Pembersihan Reaktor.

Setelah gas VCM yang tersisa dalam reaktor diambil kembali, reaktor dibersihkan menggunakan robot. Pembersihan ini bertujuan untuk membersihkan sisa polimer PVC yang masih tertinggal dalam reaktor dengan cara menyemprotkan air pada tekanan tinggi pada dinding- dinding reaktor.

2. Proses Demonomerisasi.

Slurry PVC hasil reaksi sebenarnya masih mengandung VCM dan harus dikeluarkan. Pengeluaran VCM ini dilakukan dengan menggunakan kolom stripping. Slurry dari kolom stripping didinginkan di slurry heat exchanger dan dialirkan ke tangki slurry sedangkan uap yang berasal dari

commit to user

kolom stripping ini didinginkan sehingga air dan VCM yang terbentuk terpisah.

3. Pengeringan (Drying)

Slurry PVC yang berada di tangki slurry dimasukkan ke dalam sentrifuge secara kontinyu untuk memisahkan airnya. Kandungan air dari cake basah yang dihasilkan proses sentrifuge berkisar antara 20-27%. Cake PVC dikeringkan menggunakan Fluidized bed dryer menghasilkan bubuk PVC dengan kandungan air dibawah 0,3%.

4. VCM Recovery

Pada proses ini, VCM yang tidak bereaksi yang berasal dari reaktor dan kolom stripping ditekan dengan kompresor dan dikondensasikan. Gas inert yang tidak berkondensasi dikeluarkan. VCM dan air yang terdapat dalam kondensat dipisahkan dengan decanter. VCM cair tersebut disimpan dalam R-VCM tank untuk digunakan kembali pada reaksi polimerisasi berikutnya.

5. Pengepakan (Bagging)

Produk PVC jadi, disimpan di produk silo untuk sementara. PVC dikemas dalam karung dengan menggunakan mesin bagging yang bekerja secara semi otomatis. Dari proses ini akan menghasilkan bahan baku pembuatan pipa dan pemipaan, sambungan pipa, shoes, kertas dinding, kabel, dan lain-lain.

commit to user B. Modifikasi Jalur Umpan Catalyst

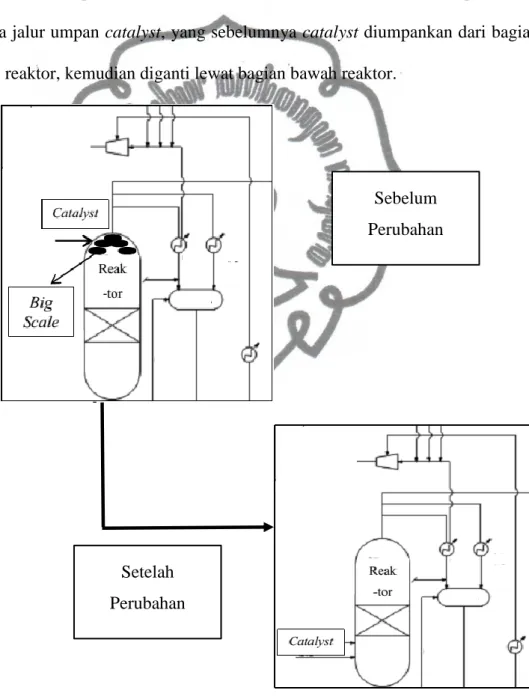

Modifikasi pada jalur umpan catalyst yang disebabkan karena jalur umpan catalyst sebelumnya telah membentuk adanya “big scale” (terjadinya kerak yang besar) yang menyebabkan terganggunya proses produksi PVC dalam reaktor pada unit PVC plant. Oleh sebab itu dilakukanlah perubahan pada jalur umpan catalyst, yang sebelumnya catalyst diumpankan dari bagian atas reaktor, kemudian diganti lewat bagian bawah reaktor.

Gambar 2. Hasil Perubahan Umpan Catalyst Pada Reaktor Sumber : Hasil Pendataan Bulan Februari 2015

Sebelum Perubahan

Setelah Perubahan

commit to user

Dari gambar tersebut dapat terlihat jelas bahwa dulu sebelum dilakukan modifikasi/perubahan, jalur umpan catalyst masih dilakukan dari atas reactor yang menyebabkan adanya “big scale”, dan setelah dilakukan modifikasi/perubahan dengan cara diubah jalur umpan catalyst lewat bagian bawah reaktor, hasilnya tidak terjadi lagi “big scale”.

C. Langkah Proses Modifikasi 1. Tim Pelaksana

a. Requesitioner, terdiri dari :

1) Departemen yang mencanangkan perubahan/modifikasi 2) Pipe in Control (PIC)

3) Section Chief

4) Departemen Manager 5) Assisten Divisi Manager 6) Divisi Manager

7) Wakil Direktur

b. Maintenance/Divisi Produksi, terdiri dari : 1) Departemen Manager

2) Persetujuan : Divisi Manager dan Wakil Direktur 3) Departemen Maintenance Umum

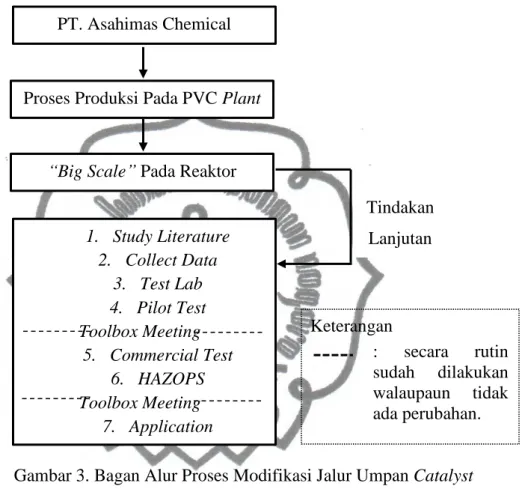

2. Langkah Management of Change

Langkah management of change yang telah dilakukan di PT.

Asahimas Chemical secara aktual dari hasil wawancara dan observasi di lapangan dalam modifikasi yang terjadi pada jalur umpan catalyst ke

commit to user

dalam reaktor di unit PVC plant dapat digambarkan pada bagan alur prosesnya sebagai berikut:

: secara rutin

sudah dilakukan walaupaun tidak ada perubahan.

Gambar 3. Bagan Alur Proses Modifikasi Jalur Umpan Catalyst Sumber : Hasil Pendataan Bulan Februari 2015

Penjelasan Bagan : a. Proses awal

Pada awalnya terdapat masalah pada unit PVC plant, yaitu terhambatnya proses produksi PVC dikarenakan adanya “big scale”

pada reaktor. Ini merupakan langkah inisiasi yang menyebabkan/mengusulkan adanya perubahan pada jalur umpan catalyst ke dalam reaktor.

PT. Asahimas Chemical

Proses Produksi Pada PVC Plant

“Big Scale” Pada Reaktor

Tindakan Lanjutan 1. Study Literature

2. Collect Data 3. Test Lab 4. Pilot Test Toolbox Meeting

5. Commercial Test 6. HAZOPS Toolbox Meeting

7. Application

Keterangan

commit to user b. Study Literature

Pada tahap selanjutnya dilakukan langkah tinjauan awal management of change untuk menindaklanjuti hal tersebut. Pertama adalah Study Literature dimana pihak yang terkait di PT. Asahimas Chemical melakukan survei dan pembahasan literatur yang terkait pada bidang permasalahan, yang dalam hal ini berupa “big scale” pada reaktor yang menyebabkan terganggunya proses produksi di unit PVC plant dengan diadakan suatu penelitian. Dari hasil studi ini menghasilkan gambaran singkat dan argumentasi dari situasi atau kondisi yang ada, serta penetapkan tentang topik permasalahan yang terjadi yang kemudian diorganisasikan secara kronologis.

c. Collect Data

Langkah kedua pada tinjauan awal adalah collect data. Yaitu kegiatan mengumpulkan segala dokumen yang berkaitan tentang permasalahan yang sedang terjadi sebagai sumber data yang diperlukan dan sebagai bahan masukan dalam menghasilkan informasi sesuai.

d. Test Lab

Langkah penilaian risiko/kajian teknis dari alur ini adalah test lab.

Pengertian test lab adalah PT. Asahimas Chemical melakukan suatu test di dalam laboratorium tentang modifikasi yang akan dilakukan dari hasil study literature dan collect data untuk pemecahan masalah

“big scale” pada reaktor. Jika test lab OK dan berhasil, maka

commit to user

munculah persetujuan untuk mendesain modifikasi yang terlebih dahulu dilakukan di pilot test.

e. Pilot Test

Pilot test ini adalah langkah untuk mendapat persetujuan untuk mendesain modifikasi. Dilakukannya uji coba terhadap hasil dari test lab yang telah dilakukan sebelumnya. Dalam hal ini pilot test dilakukan pada pilot area (miniatur plant) yang ada di PT. Asahimas Chemical.

f. Toolbox Meeting

Langkah ini dilakukan sebelum commercial test dan application, yaitu berisi tentang sosialisasi atau pemberitahuan dan pelatihan jika terdapat perubahan yang terjadi pada plant. Sebenarnya kegiatan ini sendiri selalu rutin dilaksanakan setiap pergantian shift kerja agar selalu mengigatkan karyawan sebelum bekerja.

g. Commercial Test

Commercial test ini persetujuan untuk mendesain modifikasi sudah ada dan sudah mulai mendesain untuk modifiksai. Commercial test yaitu melakukan uji coba yang diterapkan langsung pada plant sesungguhnya untuk melihat hasil dari pilot test yang sudah OK apakah sama atau tidak dengan kenyataan langsung pada tempatnya.

Bila commercial test ini sudah OK, barulah ke tahap application.

commit to user h. HAZOPS

Hazard and Operation Study (HAZOPS) dilakukan sebelum langkah application. HAZOPS merupakan langkah PSSR yang ada pada alur proses ini. HAZOPS adalah suatu penilaian yang tersruktur dan sistematis terhadap proses produksi atau operasi melalui identifikasi dan evaluasi masalah yang mungkin berisiko kepada karyawan atau peralatan kerja, atau juga untuk membuat efisiensi operasi. Langkah setelah pada HAZOPS ini jika sudah barulah mendapat persetujuan start up.

i. Application

Sesuai artinya application adalah mengaplikasian langsung perubahan/tindaklanjut yang ada dari hasil langkah-langkah sebelumnya, bila sudah OK berarti sudah mendapatkan persetujuan start up untuk kemudian jadilah suatu perubahan baru yang telah terjadi di PT. Asahimas Chemical maka tercapailah management of change tanpa adanya kecelakaan dan tujuan modifikasi tercapai tanpa menimbulkan kerugian dari sisi keselamatan kerja, dan lain-lain.

D. Prosedur Management of Change di PT. Asahimas Chemical

Setiap ada perubahan pada desain maupun bila ada modifikasi di PT.

Asahimas Chemical memiliki prosedur, yaitu :

1. Prosedur pada perubahan plant design and modification yang sesuai pada Management System Procedure MSP-ASC-0027 :

commit to user

a. Departemen manajer produksi dan atau orang yang ditugaskan.

1) Mengidentifikasimodifikasiplantyang dibutuhkan.

2) Mengusulkan untuk modifikasi pabrik menggunakan FRM-ASC- 003.

b. Departemen manajer produksi.

1) Memutuskan apakah kategori modifikasi termasuk modifikasi minor atau modifikasi mayor.

2) Jika kategori modifikasi adalah minor, departemen manager produksi harus menunjuk orang yang berkompeten dari internal departemen untuk melakukan HAZOPS dan menyetujui usulan modifikasi termasuk hasil HAZOPS.

3) Dengan melampirkan hasil HAZOPS, departemen manager produksi melakukan permintaan modifikasi kepada departemen maintenance dengan menggunakan maintenance request slip.

4) Jika kategori modifikasi adalah mayor, departemen manager produksi mengajukan proposal modifikasi kepada divisi manager produksi untuk persetujuan lebih lanjut.

5) Untuk proses modifikasi yang membutuhkan pemberitahuan proyek/Notice of Project (NOP), tindak lanjuti NOP sesuai dengan manual instruksi kerja yang berlaku (WIM-MCO-2004

"Pemberitahuan Project" dan atau WIM-MCO-2007 " Skema Alur Prosedur Proyek ").

commit to user c. Divisi manajer produksi

1) Setelah menerima usulan modifikasi mayor, divisi manager produksi menunjuk tim HAZOPS berdasarkan daftar anggota tim HAZOPS yang diatur dalam CPL-SFT-0012 untuk melakukan HAZOPS dan orang yang berkompeten lainnya untuk melaksanakan proyek modifikasi.

2) Menyetujui proposal modifikasi termasuk hasil HAZOPS dan memastikan bahwa semua persyaratan modifikasi pabrik di FRM- ASC-0003 telah lengkap.

3) Jika ada perubahan pada desain modifikasi setelah hasil studi NOP yang dapat menyebabkan bahaya yang diidentifikasi baru, tunjuk ulang anggota tim untuk melakukan penilaian ulang HAZOPS.

d. Departemen manajer maintenance

1) Jalankan kegiatan maintenance/konstruksi yang diusulkan dengan mengikuti prosedur maintenance.

2) Jika diperlukan, selama tahap modifikasi, tetapkan instruksi kerja untuk penanganan peralatan dan material dengan aman sesuai dengan identifikasi bahaya dan pengendalian risiko (HIRA).

e. Departemen manajer produksi atau Divisi manajer produksi

1) Mengevaluasi hasil pekerjaan desain dan atau modifikasi dan mengkonfirmasi semua rekomendasi HAZOPS telah ditetapkan.

2) Jika tidak sesuai dengan proposal modifikasi plant dan semua rekomendasi HAZOPS yang diberikan; departemen manajer

commit to user

produksi atau divisi manajer produksi menindaklanjuti dengan meminta tim proyek melakukan koreksi atau perubahan yang diperlukan.

f. Departemen manajer maintenance

1) Mengevaluasi kebutuhan proses sertifikasi yang diperlukan.

2) Jika fasilitas memerlukan sertifikat atau lisensi, tindak lanjuti proses sertifikasi sesuai dengan manual instruksi kerja sertifikasi peralatan (WIM-SFT-3021).

3) Mengevaluasi kebutuhan proses sertifikasi yang diperlukan.

4) Jika fasilitas memerlukan sertifikat atau lisensi, tindak lanjuti proses sertifikasi sesuai dengan manual instruksi kerja sertifikasi peralatan (WIM-SFT-3021).

g. Departemen manajer produksi

1) Melakukan identifikasi bahaya dan penilaian risiko (HIRA) sebelum tes fasilitas run atau operasi.

2) Jika diperlukan, tetapkan atau revisi manual instruksi kerja untuk proses dan operasi fasilitas yang aman sesuai dengan identifikasi bahaya dan pengendalian risiko (HIRA).

3) Setelah operasi fasilitas berjalan, evaluasi efektivitas proses modifikasi terhadap tujuan dari modifikasi. Modifikasi dikatakan efektif jika hasil modifikasi sesuai yang diharapkan.

4) Jika modifikasi dinilai tidak efektif, rencanakan untuk perbaikan lebih lanjut.

commit to user

2. Prosedur Pembaharuan Dokumen sesuai Management System Procedure MSP-ASC-0027

a. Departemen manajer produksi

1) Departemen manajer produksi meminta kepada departemen maintenance umum (MCO) untuk merevisi dokumen terkait misalnya Piping & Instrumentation Diagram (P & ID).

2) Departemen manajer maintenance meminta kepada departemen maintenance umum (MCO) untuk merevisi dokumen terkait misalnya Plot Plan, Isometric, dan lain-lain

b. Departemen manajer maintenance umum (MCO Department manager) 1) Merevisi dokumen terkait.

2) Mendistribusikan revisi dokumen kepada departemen lain yang bersangkutan.

c. Departemen manajer produksi

Mengontrol Piping & Instrumentation Diagram (P & ID) yang terbaru/yang terakhir, termasuk distribusinya.

3. Prosedur Records

a. Departemen produksi menjaga semua catatan yang berhubungan dengan kegiatan modifikasi pabrik termasuk kegiatan HAZOPS dan atau hasil kajian keselamatan.

b. Departemen maintenance umum (MCO) mengontrol dokumen yang berkaitan dengan modifikasi pekerjaan.

commit to user E. Temuan

Akan tetapi dalam kenyataannya dari hasil wawancara dan observasi di lapangan masih terdapat kekurangan dalam pelaksanaannya, yang menghasilkan temuan berikut :

Departemen Safety and Health (S&H) masih kurang dilibatkan dalam management of change pada tahap penilaian risiko/kajian teknis modifikasi jalur umpan catalyst di reaktor PVC plant, karena hanya dilakukan oleh Departemen Produksi di PVC plant saja.