Abstrak Penelitian ini bertujuan untuk mempelajari karakteristik hidrodinamika spray dryer dengan simulasi CFD (Computational Fluid Dynamics) menggunakan FLUENT melalui analisa pola aliran, distribusi massa partikel di setiap titik, kecepatan aliran, dan konsentrasi di setiap titik di dalam spray dryer. Berdasarkan hasil simulasi tersebut, dapat digunakan untuk memprediksi pengaruh karakteristik hidrodinamika pada kondisi pembentukan partikel didalam chamber pada proses pengeringan. Metode simulasi berbasis CFD digunakan karena sangat sulit mengamati pembentukan partikel dalam spray dryer.

Kesulitan ini dikarenakan aliran turbulen yang kompleks dan interaksi antara partikel dan udara yang besar sulit diamati dalam spray dryer. Simulasi berbasis CFD yang memperhitungkan perpindahan momentum, perpindahan massa, perpindahan panas, dan pola alir fluida secara simultan mampu menyajikan informasi terperinci tentang apa yang terjadi di dalam spray dryer. Dalam meningkatkan unjuk kerja pada proses pengeringan tersebut diperlukan kajian terhadap kondisi temperatur inlet hot air dan larutan serta konsentrasi polisakarida ekstrak. Geometri spray dryer yang digunakan berbentuk tabung yang bagian bawahnya berbentuk kerucut dengan panjang silinder spray dryer 29,3 cm dan panjang silinder corong 19,5 cm. Serta diameter silinder 15,2 cm. Bahan yang digunakan pada penelitian ini adalah polisakarida ekstrak dengan konsentrasi 35%wt dan berat molekul 600 -3000 g/mol. Variabel yang digunakan adalah flow rate polisakarida ekstrak dan hot air, suhu inlet hot air, serta suhu inlet larutan. Metodologi yang dilakukan meliputi beberapa tahapan diantaranya: membuat model geometri dan grid-nya, menentukan model, kondisi operasi, kondisi batas, parameter, dan penyelesaian simulasi pembentukan partikel polisakarida ekstrak pada spray dryer.Dari simulasi yang dilakukan didapatkan hasil bahwa aliran udara panas yang menggunakan swirl akan memberikan pengaruh terhadap proses pengeringan di dalam spray dryer.Semakin besarnya swirl angle maka distribusi partikel akan semakin luas dan memaksimalkan kontak antara droplet dengan udara pemanas, sehingga proses pengeringan berjalan lebih baik. Hasil simualsi terbaik didapatkan dengan swirl angle 60°

Kata kunci : spray dryer, pola alir, distribusi partikel, simulasi, CFD

1. PENDAHULUAN

Semakin meningkatnya kebutuhan terhadap makanan, kesehatan, dan industri polimer membuat permintaan untuk peningkatan kualitas produk meningkat. Salah satu cara yang digunakan untuk peningkatan kualitas produk adalah dengan cara proses pengeringan. Hasil dari proses pengeringan berupa granular (gumpalan), dan powder.

Keuntungan jika produk yang dihasilkan dalam bentuk powder adalah produk yang dihasilkan lebih awet dan untuk

meminimalkan biaya distribusi produk karena produk yang telah dikeringkan akan memiliki berat yang lebih ringan dan ukuran yang lebih kecil sehingga meminimalkan biaya produksi (Frank Kieviet, 1997).

Salah satu cara yang digunakan dalam proses pengeringan adalah menggunakan Spray Dryer. Spray dryer banyak digunakan dalam industri makanan, farmasi, biochemical,plastik, resin, material keramik, detergen, pestisida, pupuk, bahan kimia organik dan inorganik, skim powder, susu, makanan bayi, kopi instan, teh, buah-buah kering, jus, enzim, dan vitamin.

Spray dryer memiliki beberapa keuntungan, seperti laju kecepatan pengeringan, rentang yang besar untuk temperatur operasi, dan waktu tinggal yang singkat.

Umumnya Spray dryer dipakai di proses akhir karena alat ini digunakan untuk mengontrol kualitas akhir produk.

Penghilangan air pada produk mempengaruhi kualitas produk.

Proses pada Spray dryer terbagi menjadi dua tahap proses yaitu proses pengeringan dan proses pemisahan powder dengan udara panas yang terbawa keluar melalui cyclone. Yang mana pada saat proses tersebut akan terjadi perpindahan momentum, perpindahan massa, perpindahan energi, pola aliran, profil distribusi partikel dan panas yang timbul di dalam chamber dryer sehingga mempegaruhi dari kualitas produk yang dihasilkan. Untuk menetukan kualitas dari powder yang dihasilkan diperlukan adanya simulasi dari bentuk geometri dari Spray Dryer, pola aliran yang dihasilkan, profil penyebaran droplet serta suhu di dalam chamber serta ukuran dari partikel yang terbentuk.

memperhatikan variabel-variabel yang diperhitungkan valriabel seperti suhu inlet, kecepatan feed solution di inlet chamber, suhu udara panas yang dimasukkan, serta pemilihan dari atomizernya sehingga didapatkan kondisi optimal dari geometri Spray dryer yang diinginkan.

Kondisi optimal didalam proses peningkatan kualitas dari powder serta validasi data penelitian dan simulasi sulit untuk diamati karena aliran turbulen yang kompleks dan interaksi antara partikel dan udara yang besar dalam Spray Dryer. Oleh karena itu, untuk mengamati fenomena yang terjadi di dalam Spray Dryerdiperlukan Computational Fluid Dynamics (CFD). Computational Fluid Dynamics (CFD) merupakan software yang mendukung untuk mengamati pola alir yang kompleks dalam bentuk visual di dalam Spray Dryer, memprediksi kemungkinan aliran yang tidak stabil, memprediksi karakteristik hidrodinamika seperti pola aliran, aliran udara, pergerakan partikel dan ukuran partikel, sehingga dapat meningkatkan proses dalam Spray dryer dengan menentukan kondisi nozzle dan kondisi

Angga Fulamdana., Iman Mukhaimin., Sugeng Winardi, Tantular Nurtono

Jurusan Teknik Kimia, Fakultas Teknologi Industri, Institut Teknologi Sepuluh Nopember (ITS) Jl. Arief Rahman Hakim, Surabaya 60111 Indonesia

e-mail: swinardi@chem-eng.its.ac.id

SIMULASI KARAKTERISTIK

HIDRODINAMIKA SPRAY DRYER

operasi di dalam spray dryer. Pada pengoperasian Dryer, simulasi CFD sering digunakan untuk mengukur aliran udara, temperatur, ukuran partikel, dan humidity di dalam drying chamber (Mezhericher et al, 2008).

2. URAIAN PENELITIAN

Untuk mengetahui distribusi partikel dan pola aliran pada prses pengeringan di dalam spray dryer dilakukan penelitian secara simulasi dengan menggunakan software Computational Fluid Dynamics (CFD). Langkah langkah yang dilakukan meliputi :

2.1 Geometri

Atomizer nozzle terletak pada bagian atas drying chamber, udara panas masuk ke dalam chamber melalui annulus dengan nozzle sebagai pusatnya.

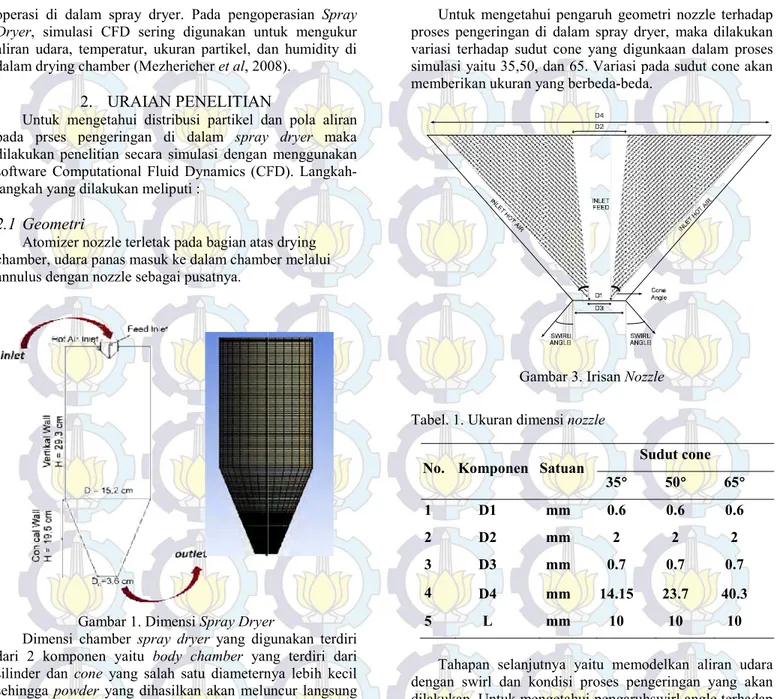

Gambar 1. Dimensi Spray Dryer

Dimensi chamber spray dryer yang digunakan terdiri dari 2 komponen yaitu body chamber yang terdiri dari silinder dan cone yang salah satu diameternya lebih kecil sehingga powder yang dihasilkan akan meluncur langsung ke outlet. Untu keakuratan proses simulasi dibutuhkan maka kualistas meshing yang baik. Hasil meshing simulasi ini memiliki jumlah element sebanyak dengan skewness < 0.25.

Gambar 2. Nozzle Tampak Atas

. Pada pengoperasian Spray , simulasi CFD sering digunakan untuk mengukur , ukuran partikel, dan humidity di

, 2008).

URAIAN PENELITIAN

Untuk mengetahui distribusi partikel dan pola aliran spray dryer maka dilakukan penelitian secara simulasi dengan menggunakan software Computational Fluid Dynamics (CFD). Langkah-

Atomizer nozzle terletak pada bagian atas drying chamber, udara panas masuk ke dalam chamber melalui

yer

yang digunakan terdiri yang terdiri dari yang salah satu diameternya lebih kecil yang dihasilkan akan meluncur langsung Untu keakuratan proses simulasi dibutuhkan meshing untuk asi ini memiliki jumlah element sebanyak 751240 dan

Tampak Atas

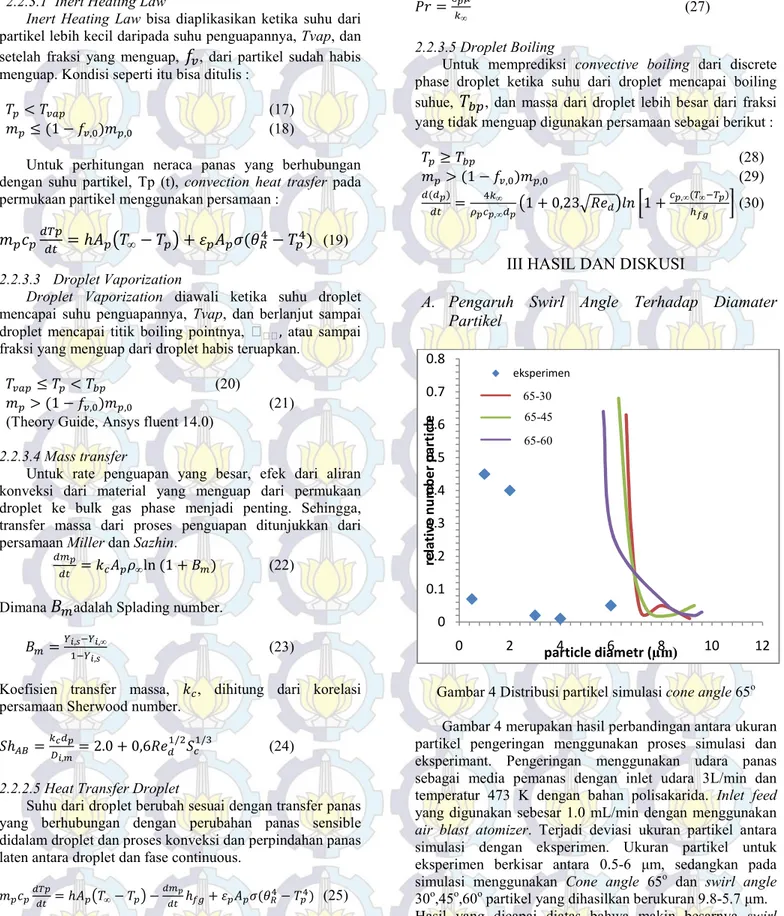

Untuk mengetahui pengaruh geometri nozzle terhadap proses pengeringan di dalam spray dryer, maka dilakukan variasi terhadap sudut cone yang digunkaan dalam proses simulasi yaitu 35,50, dan 65. Variasi pada sudut cone akan memberikan ukuran yang berbeda

Gambar 3. Irisan

Tabel. 1. Ukuran dimensi nozzle

Tahapan selanjutnya yaitu memodelkan aliran udara dengan swirl dan kondisi proses pengeringan yang akan dilakukan. Untuk mengetahui pengaruhswirl angle terhadap pola aliran udara di dalam chamber drying maka dilakukan variasi swirl angle dengan sudut 30

kecepatan udara pemanas sebesar 3L/min dan temperature 473 K. Untuk injeksi feed digunakan bahan β polisakarida dengan konsentrasi 35% dengan temperature feed 453K.

Tabel 2. Properti Bahan Simulasi No. Komponen Satuan

35

1 D1 mm 0.6

2 D2 mm

3 D3 mm 0.7

4 D4 mm 14.15

5 L mm 10

Properti Udara panas

Densitas (kg/m3) 1,225 Molecular Weight

(kg/kgmol)

28,966

Viskositas (kg/m.s) 0,000017894

Untuk mengetahui pengaruh geometri nozzle terhadap proses pengeringan di dalam spray dryer, maka dilakukan variasi terhadap sudut cone yang digunkaan dalam proses yaitu 35,50, dan 65. Variasi pada sudut cone akan memberikan ukuran yang berbeda-beda.

Irisan Nozzle

Tahapan selanjutnya yaitu memodelkan aliran udara dengan swirl dan kondisi proses pengeringan yang akan mengetahui pengaruhswirl angle terhadap pola aliran udara di dalam chamber drying maka dilakukan variasi swirl angle dengan sudut 30°,45°,dan 60°. Dengan kecepatan udara pemanas sebesar 3L/min dan temperature 473 K. Untuk injeksi feed digunakan bahan β-glucan akarida dengan konsentrasi 35% dengan temperature

Sudut cone

35° 50° 65°

0.6 0.6 0.6

2 2 2

0.7 0.7 0.7

14.15 23.7 40.3

10 10 10

Udara panas Suspensi polisakarida-air

1,225 1830

28,966 600 - 3000

0,000017894 0,0023

2.2 Permodelan

2.2.1 Persamaan Transport Senyawa

Model-model kekekalan massa, momentum dalam koordinat kartesius adalah sebagai berikut :

A. Persamaan Kontinuitas (Hukum Kekekalan Massa) Persamaan kontinuitas untuk suatu fluida compresible pada aliran steady state sebagai berikut :

+ ( ) = 0 ( 1)

Untuk aliran incompresible, nilai densitas ρ adalah konstan dan persamaan menjadi :

Div (u) = 0 (2) B. Persamaan Momentum

Tiga persamaan momentum yang terdiri dari masing- masing arah disebut persamaan Navier Stokes. Pada beberapa hal, momentum transport akibat konveksi dan difusi, beberapa momentum sourcenya diikutsertakan.

(ρ )+ ρ = − + μ + −

δ + ρg + F (.3)

Pada persamaan (2.3), convection term berada pada persamaan sebelah kiri. Persamaan pada sebelah kanan merupakan pressure gradient, source term, gaya gravitasi, dan source term yang lain.

C. Persamaan Kekekalan Energi

(ρ )+ (u (ρE + p)) = k −

∑ h′ ′J′, + u τ + S (4) Persamaan pertama di sebelah kanan merupakan transfer panas secara konduksi, persamaan kedua merupakan transfer panas spesies secara difusi, dan persamaan ketiga merupakan stress tensor atau heat loss melalui viscous dissipation.

2.2.2 Permodelan untuk Turbulensi

Turbulensi merupakan suatu fenomena yang tidak linier, tiga dimensi, dan berubah terhadap waktu.

Permodelan untuk turbulensi yang digunakan pada penelitian ini yaitu realizable k-ɛ model. Realizable menunjukkan bahwa model ini bersifat fleksibel untuk costarin mathematic pada normal stress, dan konsisten terhadap aliran turbulen dan cocok digunakan untuk swirling flows. Untuk mendapatkan persamaan Reynold stresses dalam keadaan normal pada aliran incompressible digunakan persamaan :

= − 2 (5)

≡ (6)

Eddy viscosity dihitung dengan menggunakan persamaan

= (7)

Energi kinetik turbulen

(ρ )+ ρ = μ+μ

σ + G + G − ρε − Y +

S (8)

Dimana k adalah energi kinetik turbulen dan ɛ adalah dissipation rate dari energi kinetik turbulen.

= − ′ ′ (9)

= (10)

β= −

ρ

ρ (11)

Untuk standart dan realizable k-ɛ models, default value dari adalah 0,85. Dissipation rate dari energi kinetik turbulen menggunakan persamaan :

(ρε)

+ ρ ε = μ+μ

σε

ε + ρC Sε − ρC ε

√ ε+ C ε

εC εG + Sε (12)

Dimana

= 0.43, , = , = 2 (13)

Permodelan Energi Kinetik

= ′ ′ (14)

Dalam menyelesaikan transport equation untuk turbulece kinetic energy dan menentukan boundary condition dengan pengaruh Reynold stresses, persamaan yang digunakan adalah :

(ρ )+ (ρ )= μ+μ

σ + (P + G ) −

ρε 1 + 2M + S (15)

Dimana σ adalah 0,82.(Theory Guide, Ansys fluent 14.0) 2.2.3 Discrete Phase Model

Untuk keakuratan data berupa droplet drag coefficients dalam permodelan spray dryer, digunakan Dynamic Drag Model Theory. Model ini bisa digunakan dalam berbagai kondisi. Diasumsi bahwa droplet tetap dalam bentuk spherical sepanjang domain. Untuk menentukan drag coefficient dari spherical droplet digunakan persamaan :

,

=

0,424, > 1000

1 + , ≤ 1000

(16)2.2.3.1 Inert Heating Law

Inert Heating Law bisa diaplikasikan ketika suhu dari partikel lebih kecil daripada suhu penguapannya, Tvap, dan setelah fraksi yang menguap, , dari partikel sudah habis menguap. Kondisi seperti itu bisa ditulis :

< (17)

≤ (1 − , ) , (18)

Untuk perhitungan neraca panas yang berhubungan dengan suhu partikel, Tp (t), convection heat trasfer pada permukaan partikel menggunakan persamaan :

= ℎ

∞− + ( − )

(19)2.2.3.3 Droplet Vaporization

Droplet Vaporization diawali ketika suhu droplet mencapai suhu penguapannya, Tvap, dan berlanjut sampai droplet mencapai titik boiling pointnya, , atau sampai fraksi yang menguap dari droplet habis teruapkan.

≤ < (20)

> (1 − , ) , (21)

(Theory Guide, Ansys fluent 14.0) 2.2.3.4 Mass transfer

Untuk rate penguapan yang besar, efek dari aliran konveksi dari material yang menguap dari permukaan droplet ke bulk gas phase menjadi penting. Sehingga, transfer massa dari proses penguapan ditunjukkan dari persamaan Miller dan Sazhin.

= ∞ln (1 + ) (22)

Dimana adalah Splading number.

= , ,∞

, (23)

Koefisien transfer massa, , dihitung dari korelasi persamaan Sherwood number.

ℎ =

, = 2.0 + 0,6 / / (24) 2.2.2.5 Heat Transfer Droplet

Suhu dari droplet berubah sesuai dengan transfer panas yang berhubungan dengan perubahan panas sensible didalam droplet dan proses konveksi dan perpindahan panas laten antara droplet dan fase continuous.

= ℎ ∞− − ℎ + ( − ) (25)

Pada saat laju penguapan dihitung berdasarkan convection/diffusion controlled model, maka koefisien transfer panas, h, dihitung menggunakan persamaan yang dimodifikasi dari Nu number :

= = ( )(2 + 0,6

)

(26)=

∞ (27)

2.2.3.5 Droplet Boiling

Untuk memprediksi convective boiling dari discrete phase droplet ketika suhu dari droplet mencapai boiling suhue, , dan massa dari droplet lebih besar dari fraksi yang tidak menguap digunakan persamaan sebagai berikut :

≥ (28)

> (1 − , ) , (29)

( )

= ∞

,∞ 1 + 0,23 1 + ,∞(∞ ) (30)

III HASIL DAN DISKUSI

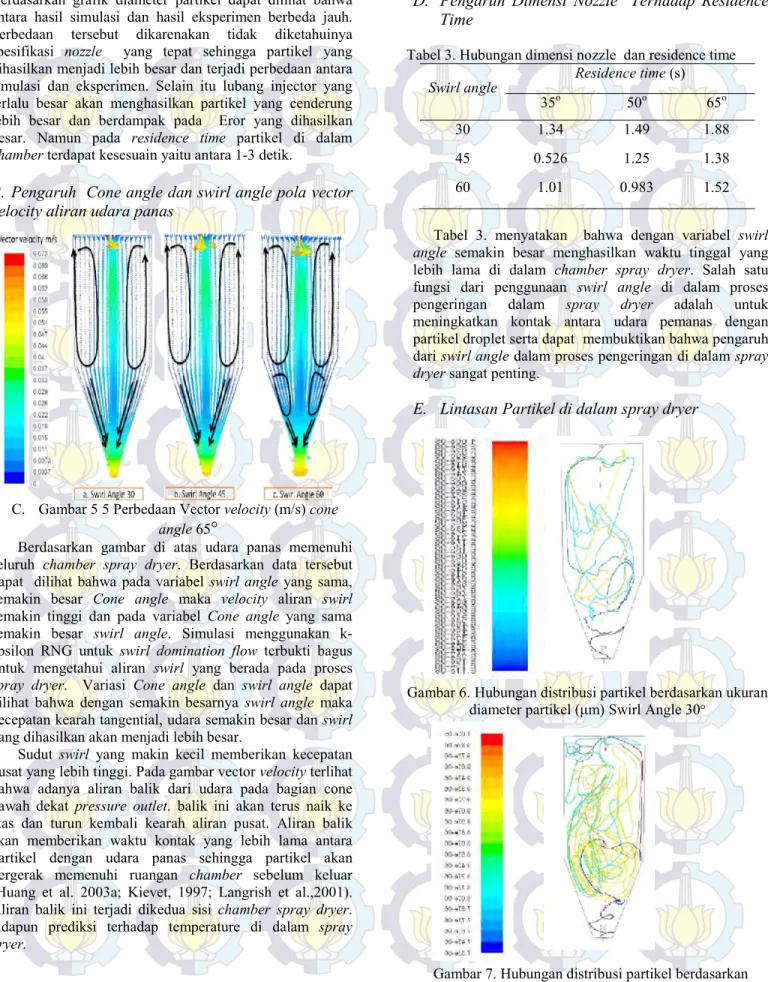

A. Pengaruh Swirl Angle Terhadap Diamater Partikel

Gambar 4 Distribusi partikel simulasi cone angle 65o Gambar 4 merupakan hasil perbandingan antara ukuran partikel pengeringan menggunakan proses simulasi dan eksperimant. Pengeringan menggunakan udara panas sebagai media pemanas dengan inlet udara 3L/min dan temperatur 473 K dengan bahan polisakarida. Inlet feed yang digunakan sebesar 1.0 mL/min dengan menggunakan air blast atomizer. Terjadi deviasi ukuran partikel antara simulasi dengan eksperimen. Ukuran partikel untuk eksperimen berkisar antara 0.5-6 μm, sedangkan pada simulasi menggunakan Cone angle 65o dan swirl angle 30o,45o,60o partikel yang dihasilkan berukuran 9.8-5.7 μm.

Hasil yang dicapai diatas bahwa makin besarnya swirl angle maka partikel yang dihasilkan semakin kecil, hal ini membuktikan bahwa variasi swirl angle berpengaruh terhadap proses pembentukan partikel, dan ukuran partikel.

Semakin besarnya swirl angle maka hasil simulasi yang didapatkan semakin mendekati hasil eksperimen.

0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8

0 2 4 6 8 10 12

relative number particle

particle diametr (µm) eksperimen

60 swirl 30 60 swirl 45 60 swirl 60

65-30 65-45 65-60

Berdasarkan grafik diameter partikel dapat dilihat bahwa antara hasil simulasi dan hasil eksperimen berbeda jauh.

Perbedaan tersebut dikarenakan tidak diketahuinya spesifikasi nozzle yang tepat sehingga partikel yang dihasilkan menjadi lebih besar dan terjadi perbedaan antara simulasi dan eksperimen. Selain itu lubang injector yang terlalu besar akan menghasilkan partikel yang cenderung lebih besar dan berdampak pada Eror yang dihasi besar. Namun pada residence time partikel di dalam chamber terdapat kesesuain yaitu antara 1-3 deti

B. Pengaruh Cone angle dan swirl angle pola vector velocity aliran udara panas

C. Gambar 5 5 Perbedaan Vector velocity angle 65

°

Berdasarkan gambar di atas udara panas memenuhi seluruh chamber spray dryer. Berdasarkan data tersebut dapat dilihat bahwa pada variabel swirl angle

semakin besar Cone angle maka velocity semakin tinggi dan pada variabel Cone angle

semakin besar swirl angle. Simulasi menggunakan k epsilon RNG untuk swirl domination flow

untuk mengetahui aliran swirl yang berada pada proses spray dryer. Variasi Cone angle dan swirl

dilihat bahwa dengan semakin besarnya swirl kecepatan kearah tangential, udara semakin besar dan yang dihasilkan akan menjadi lebih besar.

Sudut swirl yang makin kecil memberikan kecepatan pusat yang lebih tinggi. Pada gambar vector velocity

bahwa adanya aliran balik dari udara pada bagian cone bawah dekat pressure outlet. balik ini akan terus naik ke atas dan turun kembali kearah aliran pusat. Aliran balik akan memberikan waktu kontak yang lebih lama antara partikel dengan udara panas sehingga partikel akan bergerak memenuhi ruangan chamber sebelum keluar (Huang et al. 2003a; Kievet, 1997; Langrish et al.,2001).

Aliran balik ini terjadi dikedua sisi chamber Adapun prediksi terhadap temperature di dalam dryer.

Berdasarkan grafik diameter partikel dapat dilihat bahwa antara hasil simulasi dan hasil eksperimen berbeda jauh.

Perbedaan tersebut dikarenakan tidak diketahuinya yang tepat sehingga partikel yang dihasilkan menjadi lebih besar dan terjadi perbedaan antara simulasi dan eksperimen. Selain itu lubang injector yang terlalu besar akan menghasilkan partikel yang cenderung lebih besar dan berdampak pada Eror yang dihasilkan partikel di dalam

3 detik.

Pengaruh Cone angle dan swirl angle pola vector

velocity (m/s) cone Berdasarkan gambar di atas udara panas memenuhi

. Berdasarkan data tersebut swirl angle yang sama, velocity aliran swirl Cone angle yang sama Simulasi menggunakan k-

terbukti bagus yang berada pada proses swirl angle dapat swirl angle maka kecepatan kearah tangential, udara semakin besar dan swirl yang makin kecil memberikan kecepatan velocity terlihat n balik dari udara pada bagian cone . balik ini akan terus naik ke atas dan turun kembali kearah aliran pusat. Aliran balik akan memberikan waktu kontak yang lebih lama antara partikel dengan udara panas sehingga partikel akan sebelum keluar (Huang et al. 2003a; Kievet, 1997; Langrish et al.,2001).

chamber spray dryer.

Adapun prediksi terhadap temperature di dalam spray

D. Pengaruh Dimensi Nozzle Time

Tabel 3. Hubungan dimensi nozzle dan residence time Swirl angle

Residence time 35o

30 1.34

45 0.526

60 1.01

Tabel 3. menyatakan bahwa dengan variabel angle semakin besar menghasilkan waktu tinggal yang lebih lama di dalam chamber

fungsi dari penggunaan swirl angle pengeringan dalam spray dryer

meningkatkan kontak antara udara pemanas dengan partikel droplet serta dapat membuktikan bahwa pengaruh dari swirl angle dalam proses pengeringan di dalam dryer sangat penting.

E. Lintasan Partikel di dalam spray dryer

Gambar 6.Hubungan distribusi partikel berdasarkan ukuran diameter partikel (μm)

Gambar 7. Hubungan distribusi partikel berdasarkan ukuran diameter partikel (μm) Swirl Angle

Pengaruh Dimensi Nozzle Terhadap Residence

Hubungan dimensi nozzle dan residence time Residence time (s)

50o 65o

1.49 1.88

1.25 1.38

0.983 1.52

menyatakan bahwa dengan variabel swirl semakin besar menghasilkan waktu tinggal yang chamber spray dryer. Salah satu swirl angle di dalam proses spray dryer adalah untuk meningkatkan kontak antara udara pemanas dengan t serta dapat membuktikan bahwa pengaruh dalam proses pengeringan di dalam spray

Lintasan Partikel di dalam spray dryer

Hubungan distribusi partikel berdasarkan ukuran Swirl Angle 30°

Hubungan distribusi partikel berdasarkan ukuran diameter partikel (μm) Swirl Angle 45°

Gambar 8.Hubungan distribusi partikel berdasarkan ukuran diameter partikel (μm) Swirl Angle60°

Pada gambar 8. terlihat bahwa distribusi partikel polisakarida di dalam chamber spray dryer. Partikel yang awalnya berbentuk droplet-droplet akan berkontak dengan udara panas untuk menghilangkan kandungan air di dalam droplet. Feed yang digunakan yaitu polisakarida dengan laju alir feed 1.0mL/min, dan udara pemanas dengan temperature 473K. Terlihat perbedaan distribusi partiekl pada kondisi swirl 30 o dan 45 o . Untuk swirl angle 45 o dikarenakan sirkulasi udara (pola aliran udara) lebih banyak, sehingga waktu tinggal partikel di dalam chamber menjadi lebih lama.

Pada gambar 8. dapat dilihat distribusi ukuran partikel selama proses pengeringan.. Droplet keluar nozzle dengan ukuran 10 μm , dengan bantuan udara panas maka akan terjadi proses perpindahan panas dari udara panas ke droplet-droplet polisakarida, yang bertujuan untuk menghilangkan kandungan air di dalam droplet, hingga menjadi partikel dengan ukuran yang leih kecil. Dari hasil simulasi didapatkan dengan variasi swirl yang makin besar maka ukuran partikel yang didapatkan akan semakin kecil.

Kondisi swirl angle 60 o distribusi partikel di dalam spray dryer lebih besar dan terjadi hampir diseluruh chamber spray dryer. Peristiwa ini membuktikan bahwa pengaruh turbulensi dalam spray dryer. swirl angle 60 o menghasilkan turbulensi yang lebih besar, turbulensi akan naik seiring dengan besarnya swirl angle. Partikel diinjeksikan dengan sudut spray 45 o, partikel akan memantul jika mengenai dinding chamber dan akan bersirkulasi selama proses pengeringan terjadi.

IV KESIMPULAN

Dari hasil simulasi yang dilakukan diperoleh kesimpulan bahwa, proses pengeringan suspensi polisakarida-air dipengaruhi oleh aliran udara panas di dalam chamber spray dryer. Semakin besar cone angle dan swirl angle dimensi maka semakin besar dan semakin kuat aliran swirl yang terbentuk sehingga ukuran diameter partikel yang dihasilkan semakin kecil dikarenakan kontak dengan udara paans semakin maksimal. Hasil simulasi yang paling terbaik adalah simulasi dengan swirl angle 60o dan cone angle 60o

Berdasarkan hasil simulasi, proses pengeringan ekstrak polisakarida berlangsung dengan cepat. Karakteristik partikel yang terbentuk memilki Diameter 5.5-9.9 µm ,dan temperatur rata-rata dalam chamber adalah 363 K. Swirl angle pada udara pemanas memberikan sirkulasi udara, dan watu tinggal yang lebih lama.

UCAPANTERIMAKASIH

Penulis mengucapkan terimakasih kepada dosen pembimbing dan dosen penguji yang telah banyak memberikan bimbingan dan masukan selama pengerjaan penelitian ini.

DAFTARPUSTAKA

[1] Anonim. “ANSYS FLUENT Theory Guide” USA : SAS IP, Inc (2011).

[2] Huang, L. X., Kumar, K., & Mujumdar, A. S.(2003):

A parametric study of the gas flow patterns and drying performance of co current spray dryer: results of a computational fluid dynamics study. Drying Technology, 21(6), 957e978.

[3] Kieviet, G.F, “Modelling Quality in Spray Drying, Eindhoven University of Technology” The Nedherlands (1997).

[4] Keey, R.B. and Q.T, Pham. (1976): Behavior of spray driers with nozzle atomizers. Chem. Engg. 311, 516- 521.

[5] Mezhericher, M, A. Levy, I. Borde. “Droplet-Droplet Interaction in Spray Drying by Using 2D Computational Fluid Dynamics”. Drying Technology, 26 : 265 -282 (2008).

[6] Matsunaga, Yui, Wahyudiono, Machmudah, Siti., Askin R., Quitain, Armando T., Sasaki, Mitsuru., and Goto, Motonobu. “Hydrothermal Extraction and Micronization of Polysaccharides from Ganoderma lucidum in a One-Step Process” Polysaccharides Process, BioResources 8(1), 461-471 (2013).