ANALISIS SISTEM PROGRAMMABLE LOGIC

CONTROLLER (PLC) PADA AUTO LOADER MESIN

CRANKSHAFT LATHE PT. KUBOTA INDONESIA

LAPORAN KERJA PRAKTEK

Disusun untuk Memenuhi Syarat Kurikulum Sarjana pada Departemen Teknik Elektro Fakultas Teknik Universitas Diponegoro

YANFA’UNI ADE PRADENA WIBOWO

21060112120008

FAKULTAS TEKNIK

DEPARTEMEN TEKNIK ELEKTRO

PROGRAM STUDI SARJANA

iii

PT. Kubota Indonesia adalah salah satu perusahaan yang melakukan produksi mesin diesel di Indonesia. Dalam proses produksi mesin diesel Kubota, masing-masing komponen mesin yang akan dirakit harus melalui proses pemesinan terlebih dahulu. Salah satu komponen yang telah dilakukan proses pemesinan secara mandiri di PT. Kubota Indonesia yaitu crankshaft. Kontrol 2 posisi atau on-off adalah salah satu metode kontrol konvensional yang banyak digunakan di dunia industri. Salah satu aplikasi dari kontrol on-off adalah pada mesin gripper. Untuk meningkatkan keselamatan kerja di perusahaan maka operator memakai mesin gripper untuk meletakkan dan mengambil crankshaft dari mesin yang digunakan untuk proses machining yaitu mesin crankshaft lathe. Mesin gripper ini menggunakan PLC sebagai pengendalinya. Dalam laporan kerja praktek ini, penulis akan membahas mengenai gripper yang digunakan pada mesin crankshaft lathe, komponen-komponen pembangun dari mesin tersebut seperti PLC, aktuator, sensor, efektor serta langkah kerja mesin gripper tersebut dan pemrogramannya ke dalam PLC.

iv

PT. Kubota Indonesia is one of the companies that undertake the production of diesel engines in Indonesia. In the production process of Kubota diesel engines, each engine component which be assembled have to go through machining process beforehand. One of the component that have machining process independently in PT. Kubota Indonesia is crankshaft.

2 position contol or on-off control is one of the conventional control methods are widely used in industry. One application of on-off control on the machine is the gripper. To improve occupational safety in company, so operators use gripper to put and take the crankshaft from the engine used for the machining process called crankshaft lathe machine. This gripper machine using PLC as controller.

In this practical work reportm the author will discuss the gripper is used on the crankshaft lathe machine, the component of machine builders such as PLC, actuators, sensors, effectors, and the work steps of the gripper machine and its programming to the PLC.

v

telah melimpahkan rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan kegiatan kerja praktek di PT. Kubota Indonesia (PTKI) Semarang pada periode 2 Mei 2016 sampai dengan 31 Mei 2016.

Laporan pelaksanaan kerja praktek ini disusun berdasarkan orientasi dan observasi yang dilakukan selama kegiatan kerja praktek berlangsung. Topik khusus yang diambil penulis adalah “Analisis Sistem Programmable Logic Controller (PLC) Pada Mesin Crankshaft Lathe PT. Kubota Indonesia”. Kerja praktek adalah salah satu syarat wajib bagi mahasiswa dalam rangka menyelesaikan pendidikan program studi sarjana pada Departemen Teknik Elektro Fakultas Teknik Universitas Diponegoro. Pelaksanaan kegiatan kerja praktek ini bertujuan agar mahasiswa memperoleh wawasan dan pengalaman di dunia kerja serta menerapkan ilmu yanng telah didapatkan di perkuliahan dengan menyesuaikan keadaan di lapangan. Dengan melaksanakan kerja praktek ini diharapkan mahasiswa dapat memahami aplikasi dan implementasi keilmuan Teknik Elektro di lapanga serta memotivasi mahasiswa untuk belajar dan meningkatkan kualitas diri.

Pada kesempatan ini penulis menyampaikan ucapan terima kasih atas segala bimbingan dan dukungan yang diberikan selama melaksanakan kerja praktek. Ucapan terima kasih saya tujukan kepada :

1. Bapak Dr. Wahyudi, S.T., M.T. selaku Ketua Departemen Teknik Elektro Fakultas Teknik Universitas Diponegoro Semarang serta dosen pembimbing dalam penulisan laporan pelaksanaan kerja praktek ini. 2. Bapak Arif Subro selaku Kepala Bagian Machining Departemen Produksi

PT. Kubota Indonesia.

3. Bapak Dewantoro selaku pembimbing lapangan harian pada kerja praktek. 4. Bapak dan Ibu yang selalu memberikan semangat dan dukungan serta doa

vi

menyelesaikan pelaksanaan kerja praktek.

6. Teman-teman mahasiswa konsentrasi Kontrol dan Instrumentasi angkatan 2012 yang selalu memberikan dukungan selama masa studi.

7. Teman-teman mahasiswa S1 Teknik Elektro Undip angkatan 2012 yang selalu memberikan dukungan selama masa studi.

8. Semua pihak yang telah membantu penulis dalam menyusun laporan pelaksanaan kerja praktek ini baik secara langsung maupun tidak langsung.

Penulis menyadari masih terdapat kekurangan dalam laporan ini. Oleh karena itu penulis mengharapkan kritik dan saran yang membangun. Pada kesempatan ini pula penulis memohon maaf apabila terdapat perkataan dan perbuatan yang kurang berkenaan selama pelaksanaan kerja praktek di PT. Kubota Indonesia. Semoga laporan pelaksanaan kerja praktek ini dapat bermanfaat bagi sivitas akademik Universitas Diponegoro maupun PT. Kubota Indonesia Semarang.

Semarang, 2016

Penulis

vii

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

ABSTRACT ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Kerja Praktek ... 2

1.3 Batasan Masalah ... 2

1.4 Waktu dan Tempat Pelaksanaan ... 2

1.4.1 Waktu Pelaksanaan Kerja Praktek ... 2

1.4.2 Tempat Pelaksanaan Kerja Praktek ... 2

1.5 Sistematika Penulisan ... 4

BAB II PROFIL PERUSAHAAN 2.1 Sejarah PT. Kubota Indonesia ... 5

2.2 Visi & Misi Perusahaan ... 12

2.2.1 Visi ... 12

2.2.2 Misi ... 12

2.2.3 Tujuan ... 12

2.2.4 Sistem Manajemen ... 13

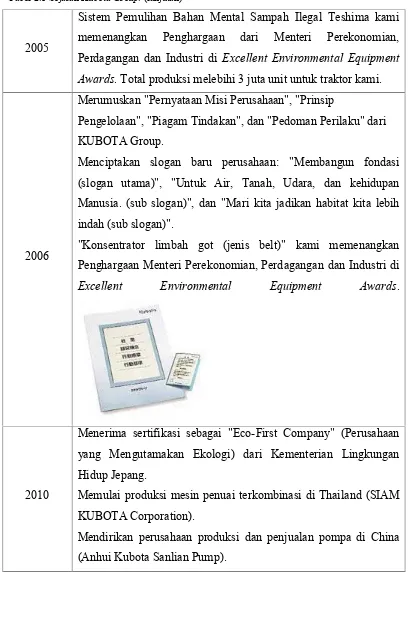

2.3 Struktur Organisasi Perusahaan ... 13

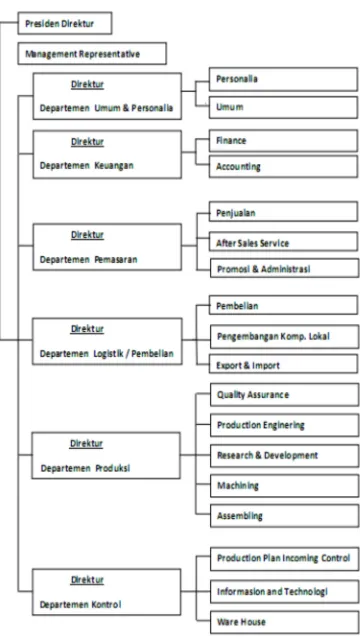

2.4 Sistem Produksi PT. Kubota Indonesia ... 15

2.4.1 Penanganan Bahan Baku ... 15

2.4.2 Proses Produksi ... 15

viii

2.5.3 Jaringan Distribusi Ekspor ... 19

2.6 Aplikasi Mesin Diesel Kubota ... 21

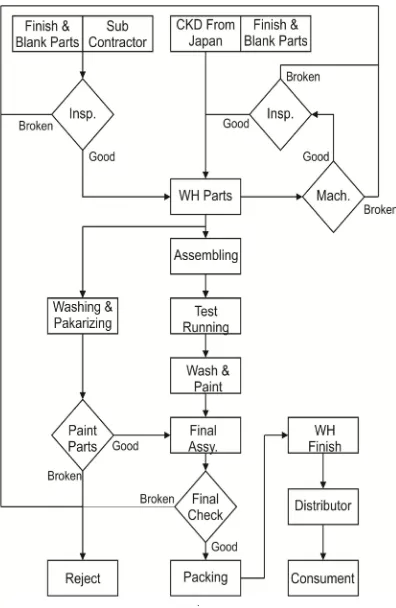

2.7 Tata Letak dan Denah Ruangan PT. Kubota Indonesia ... 24

BAB III DASAR TEORI 3.1 KontrolOn-Off ... 28

3.1.1 Pengertian Sistem Kontrol ... 28

3.1.2 Elemen-elemen Kontroler Otomatik ... 28

3.1.3 Aksi Kontrol 2 Posisi atauOn-Off ... 29

3.2 Programmable Logic Controller ... 31

3.2.1 Pengertian PLC ... 31

3.2.2 Unit Pengolah Pusat (CPU) ... 32

3.2.3 Memori ... 32

3.3 Robot ManipulatorGripper ... 39

3.3.1 Robot ... 39

3.5 Sensor Posisi Magnetik ... 46

3.6 Crankshaft Lathe... 47

3.6.1Crankshaft ... 47

ix

4.3 Komponen Pembangun MesinGripper ... 51

4.3.1Power Supply ... 51

4.3.2Programmable Logic Controller(PLC) ... 52

4.3.3Solenoid Valve... 54

4.3.4 Aktuator Pneumatik ... 54

4.3.5 Magnet Sensor ... 55

4.3.6Push Button ... 56

4.4 Algoritma dan Diagram AlirGripper ... 57

4.5 Pemrograman PLC ... 59

4.5.1 DiagramState... 59

4.5.2Ladder Diagram... 63

BAB V PENUTUP 5.1 Kesimpulan ... 70

5.2 Saran... 71

x

Gambar 1.1 Bangunan PT. Kubota Indonesia ... 3

Gambar 1.2 Peta lokasi PT. Kubota Indonesia ... 3

Gambar 2.1 Struktur organisasi PT. Kubota Indonesia ... 14

Gambar 2.2 Proses produksi mesin diesel PT. Kubota Indonesia ... 17

Gambar 2.3 Traktor tangan mesin diesel Kubota ... 21

Gambar 2.4 APPO dengan mesin diesel Kubota ... 22

Gambar 2.5 Power thresherdengan mesin diesel Kubota ... 22

Gambar 2.6 Mesin kontruksi dengan mesin diesel Kubota ... 23

Gambar 2.7 Vibration rollerdengan mesin diesel Kubota ... 23

Gambar 2.8 Pompa air dengan mesin diesel Kubota ... 24

Gambar 2.9 Genset dengan mesin diesel Kubota ... 24

Gambar 2.10 Tata letak dan denah ruangan PT. Kubota Indonesia ... 25

Gambar 3.1 Kontroler otomatik ... 29

Gambar 3.2 Diagram blok kontroleron-off ... 30

Gambar 3.3 Elemen-elemen dasar PLC ... 31

Gambar 3.4 Rangkaian antar muka masukan PLC ... 34

Gambar 3.5 Rangkaian antar muka keluaran PLC ... 35

Gambar 3.6 Masukanladder logic ... 36

Gambar 3.7 Keluaranladder logic ... 36

Gambar 3.8 Simbol logika LOAD dan LOAD NOT ... 37

Gambar 3.9 Simbol logika AND dan NOT AND ... 37

Gambar 3.10 Simbol logika OR dan NOT OR ... 38

Gambar 3.11 Simbol logika TIMER dan COUNTER ... 38

Gambar 3.12 Manipulator robot ... 39

Gambar 3.13 Aplikasigripper... 40

Gambar 3.14 Aplikasi koordinat kartesian ... 41

Gambar 3.15 Prinsip koordinat silindrikal ... 42

Gambar 3.16 Prinsip koordinat polar ... 42

xi

Gambar 3.21 Double acting cylinder ... 46

Gambar 3.22 Sensor posisi magnetik ... 47

Gambar 3.23 Crankshaft ... 48

Gambar 3.24 Prosesturningpadacrankshaft lathe... 48

Gambar 4.1 Crankshaftmesin diesel Kuboa ... 49

Gambar 4.2 Mesincrankshaft latheOkuma LU15 ... 50

Gambar 4.3 GripperHamana Auto Loader Seri 2658 ... 51

Gambar 4.4 Power SupplyOMRON S82K-05024 ... 52

Gambar 4.5 PLC Mitsubishi FX2N-128MR ... 53

Gambar 4.6 PLC Mitsubishi FX2N-32ER ... 53

Gambar 4.7 Tampilan GX-Developer ... 54

Gambar 4.8 Solenoida valveSMC VFS2200-5FZ ... 54

Gambar 4.9 Aktuator pneumatik SMC ... 55

Gambar 4.10 Gripperpada mesin Hamana Auto Loader ... 55

Gambar 4.11 Magnet Sensor ... 56

Gambar 4.12 Push ButtonFujitsu AH165-TLO11E3 ... 56

Gambar 4.13 Diagram alir peletakancrankshaft... 58

Gambar 4.14 Diagram alir pengambilancrankshaft ... 59

Gambar 4.15 Diagramstatelangkah kerjagripper ... 61

Gambar 4.16 Keluaran persamaan menjadi instruksi LOAD ... 64

Gambar 4.17 Masukan persamaan menjadi instruksi OR ... 64

Gambar 4.18 Masukan persamaan menjadi instruksi NAND ... 65

Gambar 4.19 Konversi persamaanstatemenjadiladder diagram ... 65

Gambar 4.20 Ladder diagramuntuk persamaanstate transisi ... 66

Gambar 4.21 Ladder diagramuntuk persamaanstate kondisi ... 67

Gambar 4.22 Ladder diagramuntuk persamaan keluaran ... 68

xii

Tabel 2.1 Sejarah Kubota Group ... 5

Tabel 2.2 Distribusi dealer resmi Kubota ... 18

Tabel 2.3 Distribusi bengkel resmi Kubota ... 19

Tabel 2.4 Kantor Kubota Corporation di Seluruh Dunia... 19

Tabel 2.5 Keterangan tata letak & denah PT. Kubota Indonesia ... 26

Tabel 4.1 Alamat masukan dan keluaran PLC ... 60

Tabel 4.2 Alamatinternal relay ... 60

Tabel 4.3 Persamaanstatekondisi ... 62

Tabel 4.4 Persamaanstatetransisi ... 62

1

1.1 Latar Belakang

Perkembangan zaman yang kian pesat menuntut kebutuhan yang serba

mudah dalam berbagai bidang baik itu bidang industri, kesehatan, pertanian,

maupun pemerintahan. Kontribusi dan peran teknologi dalam upaya membantu

dan mempermudah pekerjaan manusia sangat dibutuhkan terutama dalam dunia

industri yang mengharuskan kerja dalam efektivitas waktu dan pekerjaan yang

praktis. Oleh karena itu suatu negara dituntut untuk terus belajar dan

mengembangkan teknologi dalam rangka meningkatkan kemajuan bangsa sesuai

dengan perkembangan zaman.

Universitas Diponegoro (Undip) sebagai salah satu institusi pendidikan

tinggi di Indonesia yang mencetak generasi penerus bangsa, mempunyai visi

menjadi universitas riset yang unggul pada tahun 2020 sebagai upaya Undip turut

serta dalam memajukan kehidupan bangsa dan negara. Pentingnya pengenalan

ruang lingkup pekerjaan dan teknologi di dunia industri yang mendasari

Departemen Teknik Elektro Universitas Diponegoro mewajibkan setiap

mahasiswa untuk melaksanakan kerja praktek agar mampu mengamati dan

mempelajari dunia industri sesuai ilmu yang telah didapatkan di perkuliahan serta

dalam upaya mencetak individu yang mempunyai daya saing berkelas di dunia

kerja nantinya.

PT. Kubota Indonesia sebagai salah satu perusahaan produsen mesin diesel

di Indonesia mempunyai peranan penting dalam pertumbuhan dan pengembangan

ekonomi di Indonesia. Dalam proses produksinya, PT. Kubota Indonesia

menggunakan berbagai macam alat produksi yang sebagian besar merupakan

mesin yang menggunakan Computerized Numerical Controller (CNC) dan

Programmable Logic Controller(PLC).

Mesin-mesin yang digunakan dalam proses produksi mesin diesel PT.

Kubota Indonesia dioperasikan menggunakan metode kontrol CNC pada proses

machiningdari setiap komponen mesin diesel tersebut yang membutuhkan kontrol

produksi untuk melakukan perpindahan setiap komponen dalam mesin produksi

tersebut. Salah satunya adalah mesin crankshaft lathe, yang dalam prosesnya

menggunakan metode kontrol PLC dengan aktuator berupa gripper sebagai alat

perpindahan komponen dalam mesin. Dengan menggunakan gripper yang

otomatis memindahkan komponen mesin tersebut serta logika pada PLC yang

menerapkan kontrol on-off, risiko kecelakaan kerja pada operator akibat

memindahkan komponen mesin diesel dari dalam mesin produksi dengan

menggunakan tangan dapat dikurangi dan dihindari.

1.2 Tujuan Kerja Praktek

Tujuan dilaksanakannya kerja praktek antara lain :

1. Memperkenalkan mahasiswa terhadap dunia kerja di bidang industri.

2. Memberikan kesempatan kepada mahasiswa untuk mempelajari ilmu

di luar perkuliahan.

3. Menerapkan ilmu yang didapatkan pada perkuliahan dengan

menyesuaikan keadaan di lapangan.

4. Mengetahui dan memahami sistem kontrol berbasis PLC pada mesin

crankshaft lathedi PT. Kubota Indonesia.

1.3 Batasan Masalah

Dalam laporan pelaksanaan kerja praktek ini, pembahasan masalah akan

dibatasi pada perancangan sistem kerja dan pengendalian gripper pada mesin

crankshaft latheyang menggunakan PLC sebagai alat pengendalinya.

1.4 Waktu dan Tempat Pelaksanaan

1.4.1 Waktu Pelaksanaan Kerja Praktek

Kegiatan kerja praktek di PT. Kubota Indonesia dilaksanakan mulai

tanggal 2 Mei 2016 sampai dengan 31 Mei 2016, Pukul 07.30 – 16.30 WIB.

1.4.2 Tempat Pelaksanaan Kerja Praktek

Kegiatan kerja praktek ini dilaksanakan di Pabrik Produksi PT. Kubota

D.1 Kav. 8 Kelurahan Jatibarang, Kecamatan Mijen, Kota Semarang, Jawa

Tengah. Lokasi dan bangunan tempat kerja praktek secara rinci dapat dilihat pada

Gambar 1.1 dan Gambar 1.2.

Gambar 1.1 Bangunan PT. Kubota Indonesia.

1.5 Sistematika Penulisan

Untuk memberikan gambaran secara garis besar, dalam hal ini dijelaskan

isi dari setiap bab dalam laporan ini. Sistematika penulisan dalam pembuatan

laporan ini adalah sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisi latar belakang, tujuan kerja praktek, batasan masalah,

waktu dan tempat pelaksanaan kerja praktek, serta sistematika

penulisan.

BAB II PROFIL PERUSAHAAN

Bab ini berisi profil dan gambaran umum PT. Kubota Indonesia

mengenai sejarah, visi dan misi, tata nilai, fasilitas serta struktur

organisasi.

BAB III DASAR TEORI

Bab ini berisi teori-teori yang mendasari sistem kontrol berbasis

PLC yang diterapkan pada produksi mesin diesel PT. Kubota

Indonesia.

BAB IV PEMBAHASAN

Bab ini berisi perancangan sistem kerja gripper pada mesin

crankshaft lathe, komponen-komponen pembangun, ladder

diagramdan alur kerja mesin tersebut.

BAB V PENUTUP

Bab ini berisi kesimpulan kegiatan kerja praktek dan saran untuk

PT. Kubota Indonesia khususnya pada Bagian Machining

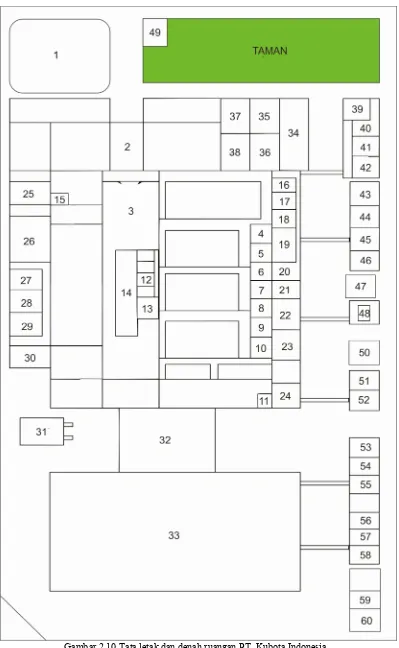

5 2.1 Sejarah PT. Kubota Indonesia

PT. Kubota Indonesia adalah sebuah perusahaan produksi mesin diesel di Indonesia. PT. Kubota Indonesia merupakan salah satu bagian dari Kubota Corporation Japan, sebuah grup perusahaan yang didirikan oleh Gonshiro Kubota. Pada tahun 1890 Kubota memulai bisnisnya dengan memproduksi dan menjual produk pengecoran logam. Perusahaan tersebut terus berkembang sejak saat itu menjadi industri raksasa yang bergerak dalam bidang pembuatan mesin-mesin

diesel dan alat-alat pertanian. Kubota selalu meningkatkan kuantitas serta kualitas sehingga menjadi sebuah perusahaan yang dikenal di seluruh Jepang bahkan meluas hingga luar negeri [1].

Saat ini Kubota Group menawarkan berbagai macam produk industri terdepan dan solusi di bidang pangan, air, dan lingkungan. Produk-produk tersebut antara lain traktor, mesin panen dan penanam padi, kendaraan utilitas, mesin konstruksi, material, membran, instalasi pengolahan air limbah, katup, pompa, peralatan lingkungan dan plant engineering, sistem pengendalian penimbangan dan pengukuran, vending machine, pipa besi, turf equipment serta mesin diesel. Kubota Group saat ini memiliki jaringan di 20 negara dengan berbagai macam produk yang ditawarkan, termasuk di Indonesia.

Sejarah perkembangan perusahaan Kubota Group dari awal berdiri hingga saat ini dapat dilihat pada Tabel 2.1.

Tabel 2.1 Sejarah Kubota Group.

1890

Didirikan sebagai pabrik pelelehan dan pengecoran logam. Memulai produksi pengecoran untuk alat timbang dan komoditas harian.

1893

Tabel 2.1 Sejarah Kubota Group. (lanjutan)

1897

Mengubah nama perusahaan dari Oide Chuzo-jo (Oide Foundry) menjadi Kubota Tekko-jo (Kubota Iron Works) dan memulai produksi peralatan pekerjaan air seperti hidran kebakaran dan katup sekat (gate valve).

1922

Memulai produksi mesin berbasis oli untuk tujuan agroindustri, settanki (penghemat bahan bakar : peralatan penghemat energi dengan menggunakan gas buangan), dan besi tuang anti panas.

1930 Kementerian Perdagangan dan Industri telah memilih Mesin Oli KUBOTA sebagai "Produk Domestik yang Hebat".

1939 Penawaran saham perdana. Institut kejuruan teknik didirikan di tiap pabrik.

1947

Mengembangkan mesin pengolah tanah dan memulai produksi dan penjualan.

1953

Mengubah nama perusahaan dari K.K. Kubota

Tekko-jo menjadi Kubota Tekko K.K. Mendirikan Kubota Kenki K.K. dan memasuki industri peralatan konstruksi serta memulai produksi alat gali (power shovel) dan peralatan konstruksi lainnya serta permesinan geladak kapal.

1955

Menciptakan slogan perusahaan, "From country building to rice making" (Dari membangun negara hingga memproduksi beras).

1957 Masuk hingga ke area material terkait perumahan. Memulai produksi material perumahan "Colorbest".

1960

Mengembangkan dan mengomersialisasikan traktor pertanian Jepang pertama. Menerima dan menyelesaikan pesanan untuk proyek pasokan air luar negeri (Phnom Penh) untuk pertama

Tabel 2.1 Sejarah Kubota Group. (lanjutan)

1962

Masuk secara menyeluruh ke dalam bisnis perbaikan lingkungan. Memulai produksi traktor untuk sawah.

1963 Memulai produksi mesin jual otomatis.

1964 Memulai produksi pabrik pembakaran untuk kota.

1969

Meluncurkan slogan perusahaan baru, "Menciptakan lingkungan yang berkelimpahan bagi manusia". Memulai produksi mesin pemanen gabah (combine). Menyempurnakan sistem terpadu untuk mekanisasi pertanian.

1972

Masuk secara menyeluruh ke bidang pembakar sampah (incinerator). Mendirikan Kubota Tractor Corporation di AS untuk bisa benar-benar menembus pasar traktor AS.

1980

Menerima pesanan sistem irigasi dari negara bagian Sharkia, Mesir, dan bekerja untuk penghijauan gurun pasir. Meluncurkan slogan baru, "Mengejar masa depan

yang menjanjikan dengan kekuatan teknologi kami".

1984 Menerima penghargaan lingkungan dari Badan Lingkungan untuk sistem pengolahan tinja, "U-tube nitro system".

1986 Memulai produksi papan sirkuit elektronik, hard disc, dan pemotong rumput yang dikendalikan oleh radio.

Tabel 2.1 Sejarah Kubota Group. (lanjutan)

1990

Merayakan 100 tahun bisnis kami. Mengubah nama perusahaan menjadi KUBOTA Corporation. Memperkenalkan simbol perusahaan dan sistem identitas visual yang baru. Menyajikan bersama peralatan air mancur dan pemisahan air ALEPH di The International Garden dan Greenery Exposition.

1992

Meluncurkan slogan baru, "Mari jadikan habitat kita lebih indah". Memulai riset dan pengembangan pabrik pembakaran dengan fasilitas listrik yang dibangkitkan oleh limbah berefisiensi tinggi.

International Environmental Planning Center didirikan di Fakultas Teknik, University of Tokyo, didukung oleh sumbangan dari KUBOTA Corporation.

1993

Mengumumkan panduan bisnis "Visi untuk Abad Kedua Bisnis Kami" menuju abad ke-21. Kankyo Chosa Center dan Nikkan Kogyo Shimbun menganugerahi Prize dan Excellent Prize of the

Environment Agency General Director untuk sistem pengolahan air limbah rumah tangga dengan membran flat organik jenis pencelupan.

1995

Memulai Sistem Audit Lingkungan untuk perlindungan lingkungan menurut standar yang lebih ketat daripada hukum dan peraturan yang ada saat ini dan menuju perbaikan lingkungan yang berkelanjutan.

1999

Unit Dekomposisi Dioksin Bawah Air Kami memenangkanNikkei

Outstanding Product/Service Prize dan Nikkei Shimbun Prize of Excellence.

2001 Seluruh pabrik domestik kami memperoleh sertifikat ISO 14001.

Tabel 2.1 Sejarah Kubota Group. (lanjutan)

2005

Sistem Pemulihan Bahan Mental Sampah Ilegal Teshima kami memenangkan Penghargaan dari Menteri Perekonomian, Perdagangan dan Industri di Excellent Environmental Equipment Awards. Total produksi melebihi 3 juta unit untuk traktor kami.

2006

Merumuskan "Pernyataan Misi Perusahaan", "Prinsip

Pengelolaan", "Piagam Tindakan", dan "Pedoman Perilaku" dari KUBOTA Group.

Menciptakan slogan baru perusahaan: "Membangun fondasi (slogan utama)", "Untuk Air, Tanah, Udara, dan kehidupan Manusia. (sub slogan)", dan "Mari kita jadikan habitat kita lebih indah (sub slogan)".

"Konsentrator limbah got (jenis belt)" kami memenangkan Penghargaan Menteri Perekonomian, Perdagangan dan Industri di Excellent Environmental Equipment Awards.

2010

Menerima sertifikasi sebagai "Eco-First Company" (Perusahaan yang Mengutamakan Ekologi) dari Kementerian Lingkungan Hidup Jepang.

Memulai produksi mesin penuai terkombinasi di Thailand (SIAM KUBOTA Corporation).

Tabel 2.1 Sejarah Kubota Group. (lanjutan)

2011

Mendirikan Kantor Pusat Regional di China.

Memulai pelaksanaan Eco-Products Certification System (Sistem Sertifikasi Produk Ekologi).

Menyelesaikan pembangunan pabrik produk baja tuang di Arab Saudi (Kubota Saudi Arabia Company).

Menyelesaikan pembangunan pabrik mesin konstruksi di China (Kubota Construction Machinery (Wuxi)).

Mendirikan perusahaan yang memiliki spesialisasi dalam bidang impor, penggilingan, dan penjualan beras Jepang di Hong Kong (Kubota Rice Industry (H.K.)CO., Ltd.)

2012

Mengakuisisi dan mentransformasi Kverneland AS menjadi anak perusahaan.

Mendirikan pabrik produksi mesin di China (Kubota Engine (WUXI) Co.,Ltd.)

Menetapkan "Kubota Identity" (Identitas Kubota), prinsip-prinsip korporasi global, dan mengadopsi logo baru pernyataan merek.

Mengakuisisi perusahan teknik penjernihan air dan mendirikan KUBOTA KASUI Corporation.

2013

Mendirikan perusahaan pengadaan suku cadang di Thailand Mendirikan pabrik produksi untuk traktor kompak di AS.

Mendirikan perusahaan yang memiliki spesialisasi dalam bidang impor, penggilingan, dan penjualan beras Jepang di Singapura (Kubota Rice Industry (Singapore) PTE Ltd. )

2014

PT. Kubota Indonesia merupakan perusahaan yang memproduksi mesin diesel, didirikan pada tanggal 10 Juli 1972. Kubota baru mulai melakukan produksi pada bulan Juli 1973. PT. Kubota Indonesia didirikan oleh konsorsium atau gabungan dari 2 perusahaan swasta nasional dan 2 perusahaan Jepang, yaitu:

1. PT. Garuda Diesel, Jakarta.

2. CV Karya Hidup Sentosa, Yogyakarta. 3. Kubota Corporation, Jepang.

4. Kinsho Maitaichi Corporation, Jepang.

Modal yang dipakai adalah US $ 5,15 juta dengan persentase kepemilikan saham dari Perusahaan Jepang adalah 44% dari Kubota Corporation dan 23% dari

Kinsho Corporation, sedangkan perusahaan swasta Indonesia adalah 17,2% saham dari PT. Garuda Diesel, dan sisanya sebanyak 15,8% merupakan saham dari CV Karya Hidup Sentosa.

Untuk mendirikan perusahaan, PT. Kubota Indonesia memiliki ijin pendirian yaitu Surat Presiden RI tanggal 5 Maret 1972 No. B/26/ Pres/ 3/ 1972, untuk Menteri Perindustrian, ijin pendirian dari Menteri Perindustrian tanggal 18 April 1972 Lisensi Ijin No. 234/ MSK/ IV/ 1972, Akte Pendirian No. 91 tanggal 17 Juli 1972 di Semarang, oleh Notaris Djojo Muljadi, SH, dan pengesahannya dimuat dalam berita Negara No. 529 tanggal 24 Juli 1973.

PT. Kubota Indonesia di tahun 1992 memproduksi mesin diesel Kubota sebanyak 106 model dengan perincian 27 model untuk domestik dan 79 model untuk ekspor. Perusahaan ini mampu memproduksi mesin diesel dengan merek Kubota sebanyak 400 unit sampai dengan 600 unit/bulan atau sekitar 6.000 unit/tahun dengan jumlah karyawan 230 orang. Pada tahun 1993, perusahaan ini sudah mampu memproduksi mesin diesel Kubota sebanyak kurang lebih 2.000 unit sampai dengan 2.500 unit/bulan atau 24.000 unit/tahun dengan jumlah karyawan sebanyak kurang lebih 338 orang. Seiring perubahan jaman selama kurun waktu 39 tahun dan telah melalui berbagai krisis di Indonesia, PT. Kubota Indonesia masih mampu bertahan dan berkembang pesat hingga saat ini. Pada tahun 2012, mesin diesel yang diproduksi untuk PT. Kubota Indonesia memiliki 111 model dengan jumlah model untuk ekspor meningkat menjadi 102 model.

karyawan kurang lebih 300 orang. Pengurangan jumlah karyawan ini disebabkan oleh semakin banyaknya mesin yang digunakan untuk proses produksi, sehingga sumber daya manusia hanya sebagai operator.

2.2 Visi & Misi Perusahaan 2.2.1 Visi

1. Mengerahkan segenap kemampuan demi kemajuan masyarakat, melalui produk yang unggul dan teknologi yang tinggi.

2. Demi kejayaan perusahaan dan kebahagiaan karyawan, mari kita bangun hari ini untuk membuka hari esok.

3. Dengan ide yang orisinil dan keberanian, kita hadapi dunia luar yang belum dikenal.

2.2.2 Misi

1. Bekerja untuk perkembangan masyarakat dengan memanfaatkan segala kemampuan dan keahlian yang dimiliki dalam menghasilkan produk maupun teknologi yang unggul.

2. Membangun hari ini dan membuka jalan hari esok untuk menuju kemajuan perusahaan dan kesejahteraan karyawan.

3. Menghadapi tantangan dengan kreatif dan keberanian.

2.2.3 Tujuan

1. Menjamin kualitas produk dan jasa sesuai standar yang sudah ditetapkan. 2. Menjamin produk, jasa dan seluruh kegiatan aman bagi karyawan,

konsumen dan lingkungan.

3. Memenuhi peraturan perundangan dan persyaratan lain yang berkaitan dengan lingkungan.

4. Memotivasi karyawan agar bekerja dengan peduli terhadap lingkungan. 5. Mengurangi dan mencegah timbulnya dampak lingkungan.

6. Menggunakan sumber daya secara efisien.

2.2.4 Sistem Manajemen

PT. Kubota Indonesia sebagai sebuah perusahaan telah menetapkan berbagai sistem dan standar kebijakan antara lain :

1. Sistem Manajemen Mutu ISO 9001:2008 dari Lloyd Register Quality Assurance, UK.

2. Sistem Manajemen Lingkungan ISO 14001:2004 dari Lloyd Register Quality Assurance, UK.

3. Sistem Manajemen Kesehatan dan Keselamatan Kerja (SMK3) sesuai dengan Peraturan Pemerintah Republik Indonesia No. 50 Tahun 2012.

2.3 Struktur Organisasi Perusahaan

Struktur organisasi merupakan suatu struktur kerja yang mengatur mengenai pengelompokan kegiatan, jabatan, ranah serta alur perintah dan koordinasi dari sebuah organisasi atau perusahaan dalam rangka untuk mencapai tujuan dari pada sarana secara keseluruhan atau mencapai tujuan suatu bagiannya.

PT. Kubota Indonesia menggunakan sistem manajemen lini dan staff (Line and Staff Organization). Organisasi ini banyak digunakan oleh organisasi atau perusahaan besar karena mempunyai bidang-bidang tugas yang beraneka ragam dan rumit, serta memiliki karyawan dalam jumlah yang besar. PT. Kubota Indonesia sendiri saat ini memiliki jumlah karyawan kurang lebih 340 orang.

PT. Kubota Indonesia secara lokasi memang berada di Indonesia, tetapi memiliki nuansa budaya manajemen Jepang. Prioritas diletakkan atas pencapaian tugas yang dibebankan kepada tenaga kerja , sehingga menimbulkan rasa tanggung jawab bersama dan ikatan yang lebih erat.

2.4 Sistem Produksi PT. Kubota Indonesia 2.4.1 Penanganan Bahan Baku

Mesin diesel yang diproduksi oleh PT. Kubota Indonesia terdiri dari kurang lebih 6000 bagian berdasarkan quantity atau kurang lebih 130 bagian berdasarkan part number. Bahan baku yang dibutuhkan oleh PT. Kubota Indonesia dikelompokkan menjadi blank part dan finish part. Tersedianya bahan yang diperlukan tersebut membuat kegiatan produksi pembuatan mesin diesel dari awal hingga akhir akan berjalan lancar dan terlaksana dengan baik. Komponen yang dimaksud dengan blank part adalah komponen-komponen yang belum dirakit sama sekali, ada yang berasal dari dalam negeri dan ada yang berasal

dari luar negeri terutama berasal dari Jepang dan Thailand. Selain itu juga ada komponen yang dibuat sendiri oleh PT Kubota Indonesia. Komponen-komponen ini kemudian dirakit menjadi finish part. Finish part ini terlebih dahulu ada yang dirakit pada Bagian Sub Assembly baru kemudian dibawa ke Bagian Assembling untuk dirakit menjadi sebuah mesin diesel.

2.4.2 Proses Produksi

Alur proses produksi PT. Kubota Indonesia dari awal produksi sampai akhir produksi adalah sebagai berikut.

Finish part dan blank part baik yang berasal dari sub contractor (Indonesia dan luar negeri) masuk ke dalam Warehouse (gudang) dengan

Assembling shop dibagi dalam empat line yaitu main assembling, test running line, washing & painting line dan final assembling line. Pada masing-masinglinedilengkapidisplay untuk mengontrol jumlah produk yang dihasilkan. Pada display tersebut tertulis plan dan actual dari mesin diesel yang diproduksi. Pada main assembling line terdapat lima operator yang mempunyai tugas berbeda- beda antara lain operator 1 bertugas untuk memasang crank case, operator 2 main bearing case dan crank shaft, operator 3 came shaft dan idle

gear, operator 4gear case dan cylinder head, dan operator 5 fly wheel dan cover head. Pada test running linejuga terdapat 5 operator antara lain operator 6 leak test, operator 7 menghidupkan mesin, operator 8 menambah beban,

operator 9 setting Rpm, load/torsi dan operator 10 tes kebocoran. Di bagian inilah mesin diesel diuji (dengan dinamometer) pada quality control ini yang diperiksa antara lain performance test, PSmax, PS cont., oil & fuel consump.,dan exhaust colour. Jika ada bagian yang rusak / mesin tidak bisa hidup maka mesin tersebut akan dibawa ke bagianrepairdandisassembling.

Pada washing dan painting line hanya terdapat 3 operator, karena pada bagian ini lebih banyak dikerjakan oleh mesin. Operator 11 yaitu washing Operator ini hanya bertugas untuk menarik mesin dari bagian test running dan mempersiapkan mesin untuk dimasukkan ke dalam mesin pencuci. Dari mesin pencuci mesin diesel keluar ke bagian tap olie yaitu operator 12. Kemudian mesin masuk ke mesin pengering untuk selanjutnya di cat pada bagian painting (operator 13). Setelah selesai, pengecatan mesin diesel kembali dikeringkan (masuk ke mesin pengeringan) setelah itu dilakukan patrol painting oleh operatorqualityuntuk pengecekanpainting.

2.5 Distribusi dan Pemasaran

PT Kubota Indonesia merupakan salah satu perusahaan industri mesin diesel yang berkualitas tinggi di Indonesia yang memiliki kontribusi terhadap perkembangan industri pertanian nasional. Pengalaman dari Kubota Corporation Japan merupakan poin penting bagi PT. Kubota Indonesia untuk bertahan dalam bisnis ini. Dalam persaingan global PT. Kubota Indonesia telah mendapat sertifikat ISO 9001:2008 dan ISO 14001:2004 dari Lloyd Register Quality Assurance (UK) sejak tahun 2006 dan telah mengimplementasikan SMK3 (Sistem Manajemen Kesehatan dan Keselamatan Kerja) sesuai Peraturan Pemerintah RI No. 50 Tahun 2012. Oleh karena itu, selain memiliki pasar di dalam negeri, PT. Kubota Indonesia juga berorientasi pada ekspor dalam memasarkan produk-produk hasil produksinya.

Pemasaran dalam negeri produk mesin diesel dari PT. Kubota Indonesia memiliki distributor utama sebanyak 507 dealer resmi di seluruh Indonesia. Selain itu untuk menunjang layanan purna jual terhadap konsumen mesin diesel, PT. Kubota Indonesia memiliki jaringan bengkel resmi sebanyak 347 bengkel resmi di

seluruh Indonesia.

2.5.1 Distribusi Resmi PT. Kubota Indonesia

Distribusi produk mesin diesel PT. Kubota Indonesia dilakukan dengan menggunakan jaringan dealer resmi Kubota sebanyak 507 dealer resmi di seluruh Indonesia. Distribusi dealer resmi Kubota dapat dilihat pada Tabel 2.2.

Tabel 2.2 Distribusi dealer resmi Kubota.

Tabel 2.2 Distribusi dealer resmi Kubota. (lanjutan)

Pulau Dealer

Maluku 5

Papua 1

2.5.2 Bengkel Resmi PT. Kubota Indonesia

Untuk menunjang layanan purna jual terhadap konsumen produk mesin diesel dari PT. Kubota Indonesia, maka PT. Kubota Indonesia memiliki jaringan

bengkel resmi sebanyak 349 bengkel resmi di seluruh Indonesia. Distribusi bengkel resmi PT. Kubota Indonesia secara rinci dapat dilihat pada Tabel 2.3. Tabel 2.3 Distribusi bengkel resmi Kubota.

Pulau Jumlah Bengkel

Jawa 201

Sumatera 79

Sulawesi 44

Kalimantan 20

NTB 3

NTT 1

Maluku 1

2.5.3 Jaringan Distribusi Ekspor

Mesin diesel dan suku cadang produksi PT. Kubota Indonesia telah di ekspor ke berbagai negara di dunia. Daftar kantor cabang atau perwakilan Kubota Corporation di seluruh dunia dapat lihat pada Tabel 2.4.

Tabel 2.4 Kantor Kubota Corporation di Seluruh Dunia.

Nama Alamat

Tabel 2.4 Kantor Kubota Corporation di Seluruh Dunia. (lanjutan)

Nama Alamat

Philippine Branch 232 Quirino Highway Baesa, 1106 Quezon City, Metro Manila, Philippines

Tel.(63)-2-957-2379 Fax. (63)-2-422-3500

Hanoi Representative Office

7th Floor, 109 Bui Thi Xuan, Hai Ba Trung District, Hanoi, Vietnam

TEL.(84)-(0)4-3974-9192 FAX.(84)-(0)4-3974-9189

Bangkok Office Serm-Mit Tower 25th Floor, 159 Sukhumvit 21 (Asoke) Road,

Klongtoey-Nua, Wattana, Bangkok 10110, THAILAND

TEL.(66)-2-260-6590 FAX.(66)-2-260-6589

Yangon Branch No.(25), Room-307, 3rd floor, Bldg (4), Yuzana Business Tower, Dhama Zedi Road, Myaynigone, Sanchaung Township, Yangon, Myanmar

Jakarta

Representative Office

Eighty Eight @ Kota Kasablanka Office Tower, 16th Floor - Unit G,

Jl. Casablanca Kav. 88, Jakarta 12870, Indonesia TEL.(62)-21-2961-2930 FAX.(62)-21-2961-2931

Malaysia Branch

Unit No.801A, Level 8, Menara Amcorp, Pusat Perdagangan Amcorp,

18, Jalan Persiaran, Barat, 46050 Petaling Jaya, Selangor, Malaysia

TEL.(60)-3-7954-2334 FAX.(60)-3-7954-1335

Singapore Branch

79 Robinson Road #20-06 CPF Building, Singapore 068897, Singapore

2.6 Aplikasi Mesin Diesel Kubota

Produk mesin diesel produksi PT. Kubota Indonesia dalam kehidupan sehari-hari dapat diaplikasikan menjadi berbagai alat dan produk terutama di bidang pertanian. Berikut adalah berbagai aplikasi produk mesin diesel dari PT. Kubota Indonesia.

1. Traktor Tangan

Traktor tangan mempunyai fungsi utama untuk mengolah tanah. Alat ini dapat digunakan baik untuk mengolah lahan sawah maupun mengolah lahan kering. Berbagai keunggulan dari traktor tangan adalah penggunaan traktor tangan memungkinkan petani untuk mengerjakan lahannya sendiri, Contoh traktor tangan yang menggunakan mesin diesel Kubota dapat dilihat pada Gambar 2.3.

Gambar 2.3 Traktor tangan mesin diesel Kubota.

2. Alat Pengolah Pupuk Organik (APPO)

APPO merupakan mesin/ alat pencacah pupuk organik, fungsinya

memotong, menghancurkan dan menghaluskan jerami, daun dan bahan organik lain sebagai bahan pupuk organik ataupun pakan ternak. Contoh

Gambar 2.4 APPO dengan mesin diesel Kubota.

3. Power Thresher

Power Thresher merupakan alat untuk merontokkan padi menjadi gabah, sebagai alat bantu bagi petani untuk memisahkan gabah dengan jeraminya. Mesin ini telah terbukti handal dan sangat cocok dengan berbagai jenis lahan persawahan di Indonesia. Contoh power thresher yang menggunakan mesin diesel Kubota dapat dilihat pada Gambar 2.5.

Gambar 2.5Power thresherdengan mesin diesel Kubota.

4. Mesin Konstruksi

Mesin konstruksi digunakan dalam pengolahan bahan material dalam pembangunan suatu proyek hunian atau konstruksi. Contoh mesin konstruksi yang menggunakan mesin diesel Kubota dapat dilihat pada

Gambar 2.6 Mesin konstruksi dengan mesin diesel Kubota.

5. Vibration Roller

Vibration roller adalah suatu pulsa pemadat yang menggabungkan antar tekanan dan getaran. Vibration roller mempunyai efisiensi pemadatan baik. Contoh vibration roller yang menggunakan mesin diesel Kubota dapat dilihat pada Gambar 2.7.

Gambar 2.7Vibration rollerdengan mesin diesel Kubota.

6. Pompa Air

kuat dan hemat bahan bakar. Contoh pompa air yang menggunakan mesin diesel Kubota dapat dilihat pada Gambar 2.8.

Gambar 2.8 Pompa air dengan mesin diesel Kubota.

7. Generator Set

Generator Set (Genset) adalah sebuah alat yang digunakan untuk menghasilkan daya listrik. Contoh generator set yang menggunakan mesin diesel Kubota dapat dilihat pada Gambar 2.9.

Gambar 2.9 Genset dengan mesin diesel Kubota.

2.7. Tata Letak dan Denah Ruangan PT. Kubota Indonesia

Keterangan tata letak dan denah ruangan PT. Kubota Indonesia dapat dilihat pada Tabel 2.5.

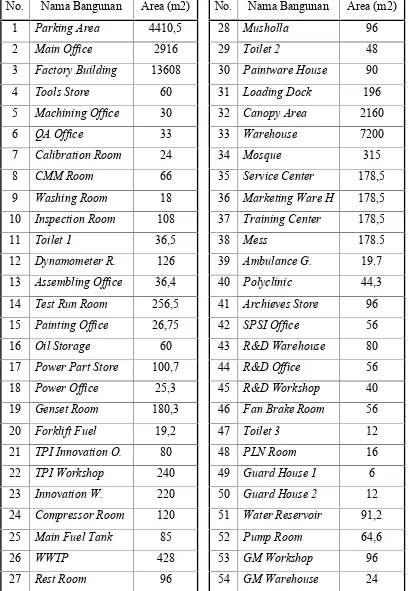

Tabel 2.5 Keterangan tata letak & denah PT. Kubota Indonesia.

No. Nama Bangunan Area (m2) No. Nama Bangunan Area (m2)

1 Parking Area 4410,5 28 Musholla 96

2 Main Office 2916 29 Toilet 2 48

3 Factory Building 13608 30 Paintware House 90

4 Tools Store 60 31 Loading Dock 196

5 Machining Office 30 32 Canopy Area 2160

6 QA Office 33 33 Warehouse 7200

7 Calibration Room 24 34 Mosque 315

8 CMM Room 66 35 Service Center 178,5

9 Washing Room 18 36 Marketing Ware H 178,5

10 Inspection Room 108 37 Training Center 178,5

11 Toilet 1 36,5 38 Mess 178.5

12 Dynamometer R. 126 39 Ambulance G. 19.7

13 Assembling Office 36,4 40 Polyclinic 44,3

14 Test Run Room 256,5 41 Archieves Store 96

15 Painting Office 26,75 42 SPSI Office 56

16 Oil Storage 60 43 R&D Warehouse 80

17 Power Part Store 100,7 44 R&D Office 56

18 Power Office 25,3 45 R&D Workshop 40

19 Genset Room 180,3 46 Fan Brake Room 56

20 Forklift Fuel 19,2 47 Toilet 3 12

21 TPI Innovation O. 80 48 PLN Room 16

22 TPI Workshop 240 49 Guard House 1 6

23 Innovation W. 220 50 Guard House 2 12

24 Compressor Room 120 51 Water Reservoir 91,2

25 Main Fuel Tank 85 52 Pump Room 64,6

26 WWTP 428 53 GM Workshop 96

Tabel 2.5 Keterangan tata letak & denah PT. Kubota Indonesia. (lanjutan)

No. Nama Bangunan Area (m2) No. Nama Bangunan Area (m2)

55 GM Office 32 58 B3 Storage 72

56 Car Workshop 128 59 Countainer W. 70

28

3.1 Kontrol On-Off

3.1.1 Pengertian Sistem Kontrol

Sistem adalah kombinasi dari beberapa komponen yang bekerja

bersama-sama dan melakukan suatu sasaran tertentu. Kontrol sendiri dapat berarti

pemeriksaan, pengawasan atau pengendalian. Sistem kontrol dalam dunia industri

merupakan sebuah operasi yang cenderung menjaga hubungan yang telah

ditentukan antara masukan sistem dan keluaran sistem dengan

membandingkannya dan menggunakan selisihnya sebagai alat pengontrolan.

Sistem kontrol otomatik membandingkan harga yang sebenarnya dari

keluaran plant dengan harga yang diinginkan, menentukan deviasi sampai nol atau sampai suatu harga yang kecil. Cara kontroler otomatik menghasilkan sinyal

kontrol disebut aksi pengontrolan.

Sebagian besar kontroler otomatik di industri menggunakan listrik atau

fluida tekan seperti minyak dan udara sebagai sumber daya. Kontroler otomatik

juga dapat diklasifikasikan sesuai dengan jenis daya yang digunakan dalam

operasi, seperti kontroler pneumatik, hidraulik atau kontroler elektronik. Jenis apa

yang harus digunakan harus diputuskan berdasarkan sifat plantdan kondisi kerja, mencakup beberapa pertimbangan seperti keamanan, biaya, ketersediaan,

keandalan, ketelitian, berat, dan ukuran [2].

3.1.2 Elemen-elemen Kontroler Otomatik

Kontroler otomatik harus mendeteksi sinyal kesalahan penggerak, yang

biasanya mempunyai tingkat daya yang sangat kecil, dan memperkuatnya

sehingga mempunyai tingkat daya yang cukup tinggi. Jadi, kontroler memerlukan

suatu penguat. Keluaran kontroler otomatik diumpankan ke peralatan daya, seperti

Gambar 3.1 menunjukkan diagram blok suatu kontroler otomatik di

industri bersama-sama dengan suatu elemen ukur. Kontroler sendiri terdiri dari

detektor kesalahan dan penguat. Elemen ukur adalah suatu perangkat yang

mengubah variabel keluaran menjadi besaran lain yang sesuai seperti

perpindahan, tekanan atau sinyal listrik, yang dapat digunakan untuk

membandingkan sinyal keluaran tersebut dengan sinyal masukan acuan.

Elemen-elemen ini terletak pada lintasan umpan balik dari sistem lup tertutup. Titik setel

pada kontroler harus diubah menjadi masukan acuan yang mempunyai satuan

yang sama dengan sinyal umpan balik dari elemen ukur. Penguat memperkuat

daya sinyal kesalahan penggerak, yang selanjutnya akan menggerakkan aktuator.

Aktuator adalah suatu elemen yang mengubah masukan plant sesuai dengan sinyal kontrol sedemikian rupa sehingga sinyal umpan balik dapat dibuat sama

dengan sinyal masukan acuan [2].

Gambar 3.1 Kontroler otomatik.

3.1.3 Aksi Kontrol 2 Posisi atau On-Off

Dalam sistem kontrol 2 posisi, elemen penggerak hanya mempunyai 2

posisi tetap, yang dalam beberapa hal, benar-benar merupakan posisi on dan off. Kontrol 2 posisi atauon-off relatif sederhana dan murah, oleh karenanya banyak digunakan dalam sistem kontrol di industri maupun di rumah-rumah.

maksimum atau minimumnya, bergantung pada tanda sinyal kesalahan penggerak,

positif atau negatif. Sedemikian rupa sehingga menjadi persamaan berikut.

( ) = untuke(t) > 0

( ) = untuke(t) < 0

DimanaU1 danU2adalah konstanta. Harga minimum,U2, biasanya nol atau –U1. Kontroler 2 posisi biasanya berupa perangkat listrik. Salah satu contoh yang

digunakan secara luas adalah katup penggerak solenoid listrik. Kontroler

proporsional pneumatik dengan penguatan yang sangat tinggi bekerja sebagai

kontroler 2 posisi dan sering disebut kontroler 2 posisi pneumatik.

Gambar 3.2 menunjukkan diagram blok kontroler 2 posisi atau on-off. Daerah harga sinyal kesalahan penggerak antara posisi on dan off disebut celah diferensial. Suatu celah diferensial ditunjukkan pada Gambar 3.2 (b). Celah

diferensial ini menyebabkan keluaran kontroler u(t) tetap pada harga sekarang sampai sinyal kesalahan penggerak bergeser sedikit dari harga nol. Pada beberapa

kasus, celah diferensial ini disebabkan oleh gesekan yang tidak diinginkan dan

kelambanan gerak. Meskipun demikian, sering diinginkan adanya celah

diferensial untuk mencegah operasi mekanismeon-offyang terlalu sering [2].

Tanpa celah diferensial Dengan celah diferensial

3.2 Programmable Logic Controller

3.2.1 Pengertian PLC

Programmable Logic Controller (PLC) adalah sebuah alat digunakan untuk menggantikan rangkaian deretan relay yang dijumpai pada sistem kontrol proses konvensional. PLC bekerja dengan cara mengamati masukan (melalui

sensor-sensor terkait), kemudian melakukan proses dan melakukan tindakan

sesuai yang dibutuhkan, yang berupa menghidupkan atau mematikan keluarannya

(logika 0 atau 1, hidup atau mati). Pengguna membuat program (yang umumnya

dinamakan diagram tangga atauladder diagram) yang kemudian harus dijalankan oleh PLC yang bersangkutan, Dengan kata lain, PLC menentukan aksi apa yang

harus dilakukan pada instrumen keluaran berkaitan dengan status suatu ukuran

atau besaran yang diamati.

PLC banyak digunakan pada aplikasi-aplikasi industri, misalnya pada

proses pengepakan, penanganan bahan, perakitan, otomatis dan sebagainya.

Dengan kata lain, hampir semua aplikasi yang memerlukan kontrol listrik atau

elektronik membutuhkan PLC [3].

PLC sesungguhnya merupakan sistem mikrokontroler khusus untuk

industri, artinya seperangkat perangkat lunak dan keras yang diadaptasi untuk

keperluan aplikasi dalam dunia industri. Elemen-elemen dasar sebuah PLC

ditunjukkan pada Gambar 3.3.

3.2.2 Unit Pengolah Pusat (CPU)

Unit pengolah pusat atau CPU merupakan otak dari sebuah kontroler PLC.

CPU itu sendiri biasanya merupakan sebuah mikrokontroler (versi mini

mikrokontroler lengkap). Pada awalnya merupakan mikrokontroler 8-bit seperti

8051, namun saat ini bisa merupakan mikrokontroler 16 atau 32 bit. Biasanya

untuk produk-produk PLC buatan Jepang, mikrokontrolernya adalah Hitachi dan

Fujitsu, sedangkan untuk produk Eropa banyak menggunakan Siemens dan

Motorola untuk produk-produk Amerika. CPU ini juga menangani komunikasi

dengan piranti eksternal, interkonektivitas antar bagian-bagian internal PLC,

eksekusi program, manajemen memori, mengawasi atau mengamati masukan dan

memberikan sinyal ke keluaran (sesuai dengan proses atau program yang

dijalankan). Kontroler PLC memiliki suatu rutin kompleks yang digunakan untuk

memeriksa agar dapat dipastikan memori PLC tidak rusak, hal ini dilakukan

karena alasan keamanan. Hal ini bisa dijumpai dengan adanya indikator lampu

pada badan PLC sebagai indikator terjadinya kesalahan atau kerusakan [3].

3.2.3 Memori

Memori sistem (saat ini banyak yang mengimplementasikan penggunaan

teknologi flash) digunakan oleh PLC untuk sistem kontrol proses. Selain berfungsi untuk menyimpan "sistem operasi", juga digunakan untuk menyimpan

program yang harus dijalankan, dalam bentuk biner, hasil terjemahan diagram

tangga yang dibuat oleh pengguna atau pemrogram. Isi dari memori Flash

tersebut dapat berubah (bahkan dapat juga dikosongkan atau dihapus) jika

memang dikehendaki seperti itu. Tetapi yang jelas, dengan penggunaan teknologi

Flash, proses penghapusan dan pengisian kembali memori dapat dilakukan dengan mudah (dan cepat). Pemrograman PLC, biasanya, dilakukan melalui kanal

serial komputer yang bersangkutan.

Memori pengguna dibagi menjadi beberapa blok yang memiliki fungsi

khusus. Beberapa bagian memori digunakan untuk menyimpan status masukan

dan keluaran. Status yang sesungguhnya dari masukan maupun keluaran disimpan

sebagai logika atau bilangan '0' dan '1' (dalam lokasi bit memori tertentu).

memori. Bagian lain dari memori digunakan untuk menyimpan isi

variabel-variabel yang digunakan dalam program yang dituliskan. Misalnya, nilai pewaktu

atau nilai pencacah bisa disimpan dalam bagian memori ini [3].

3.2.4 Pemrograman PLC

Kontroler PLC dapat diprogram melalui komputer, tetapi juga bisa

diprogram melalui program manual, yang biasa disebut dengan konsol (console). Untuk keperluan ini dibutuhkan perangkat lunak, yang biasanya juga tergantung

pada produk PLC-nya. Dengan kata lain, masing-masing produk PLC

membutuhkan perangkat sendiri-sendiri.

Hampir semua produk perangkat lunak untuk memprogram PLC

memberikan kebebasan berbagai macam pilihan seperti: memaksa suatu saklar

(masukan atau keluaran) bernilai on atau off, melakukan pengawasan program (monitoring) secara real-time termasuk pembuatan dokumentasi diagram tangga yang bersangkutan. Dokumentasi diagram tangga ini diperlukan untuk memahami

program sekaligus dapat digunakan untuk pelacakan kesalahan. Pemrogram dapat

memberikan nama pada piranti masukan dan keluaran, komentar-komentar pada

blok diagram dan lain sebagainya. Dengan pemberian dokumentasi maupun

komentar pada program, maka akan mudah nantinya dilakukan pembenahan

(perbaikan atau modifikasi) program dan pemahaman terhadap kerja program

diagram tangga tersebut [3].

3.2.5 Catu Daya PLC

Catu daya listrik digunakan untuk memberikan pasokan catu daya ke

seluruh bagian PLC (termasuk CPU, memori dan lain-lain). Kebanyakan PLC

bekerja pada catu daya 24 VDC atau 220 VAC. Beberapa PLC catu dayanya

terpisah (sebagai modul tersendiri). Yang demikian biasanya merupakan PLC

besar, sedangkan yang medium atau kecil, catu dayanya sudah menyatu.

Pengguna harus menentukan berapa besar arus yang diambil dari modul

keluaran/masukan untuk memastikan catu daya yang bersangkutan menyediakan

sejumlah arus yang memang dibutuhkan. Tipe modul yang berbeda menyediakan

3.2.6 Masukan-masukan PLC

Kecerdasan sebuah sistem terotomasi sangat tergantung pada kemampuan

sebuah PLC untuk membaca sinyal dari berbagai macam jenis sensor dan

piranti-piranti masukan lainnya. Untuk mendeteksi proses atau kondisi atau status suatu

keadaan atau proses yang sedang terjadi, misalnya, berapa cacah barang yang

sudah diproduksi, ketinggian permukaan air, tekanan udara dan lain sebagainya,

maka dibutuhkan sensor-sensor yang tepat untuk masing-masing kondisi atau

keadaan yang akan dideteksi tersebut. Dengan kata lain, sinyal-sinyal masukan

tersebut dapat berupa logika (on atau off) maupun analog. PLC kecil biasanya hanya memiliki jalur masukan digital saja, sedangkan yang besar mampu

menerima masukan analog melalui unit khusus yang terpadu dengan PLC-nya.

Salah satu sinyal analog yang sering dijumpai adalah sinyal arus 4 hingga 20 mA

yang diperoleh dari berbagai macam sensor.

Antarmuka masukan berada di antara jalur masukan yang sesungguhnya

dengan unit CPU. Tujuannya adalah melindungi CPU dari sinyal-sinyal yang

tidak dikehendaki yang bisa merusak CPU itu sendiri. Modul antar masukan ini

berfungsi untuk konversi atau mengubah sinyal-sinyal masukan dari luar ke

sinyal-sinyal yang sesuai dengan tegangan kerja CPU yang bersangkutan

(misalnya, masukan dari sensor dengan tegangan kerja 24 VDC harus

dikonversikan menjadi tegangan 5 VDC agar sesuai dengan tegangan kerja CPU).

Hal ini dengan mudah dilakukan menggunakan rangkaian opto-isolator

sebagaimana ditunjukkan pada Gambar 3.4.

Penggunaan opto-isolator artinya tidak ada hubungan kabel sama sekali antara dunia luar dengan unit CPU. Secara optik dipisahkan (perhatikan gambar

diatas), atau dengan kata lain, sinyal ditransmisikan melalui cahaya. Kerjanya

sederhana, piranti eksternal akan memberikan sinyal untuk menghidupkan LED

(dalamopto-osilator), akibatnyaphoto transistorakan menerima cahaya dan akan menghantarkan arus (ON), CPU akan melihatnya sebagai logika nol (catu antara

kolektor dan emitor drop dibawah 1 volt). Begitu juga sebaliknya, saat sinyal masukan tidak ada lagi, maka LED akan mati dan photo transistor akan berhenti menghantar (OFF), CPU akan melihatnya sebagai logika satu [3].

3.2.7 Keluaran-keluaran PLC

Sistem otomatis tidaklah lengkap jika tidak ada fasilitas keluaran atau

fasilitas untuk menghubungkan dengan alat-alat eksternal (yang dikendalikan).

Beberapa alat atau piranti yang banyak digunakan adalah motor, solenoida, relay, lampu indikator, speaker dan lain sebagainya. Keluaran ini dapat berupa analog maupun digital. Keluaran digital bertingkah seperti sebuah saklar,

menghubungkan dan memutuskan jalur. Keluaran analog digunakan untuk

menghasilkan sinyal analog (misalnya, perubahan tegangan untuk pengendalian

motor secara regulasi linear sehingga diperoleh kecepatan putar tertentu).

Sebagaimana pada antarmuka masukan, keluaran juga membutuhkan

antarmuka yang sama yang digunakan untuk memberikan perlindungan CPU

dengan peralatan eksternal, sebagaimana ditunjukkan pada Gambar 3.5. Cara

kerjanya juga sama, yang menyalakan dan mematikan LED didalam opto-isolator

sekarang adalah CPU, sedangkan yang membaca status photo transistor, apakah menghantarkan arus atau tidak, adalah peralatan atau piranti eksternal [3].

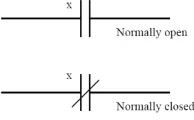

3.2.8 Ladder Logic

Ladder logicadalah bahasa pemrograman PLC dengan bahasa grafik atau

bahasa yang digambar secara grafik. Diagram ini menyerupai diagram dasar yang

digunakan logika kendali sistem kontrol panel di mana ketentuan instruksi terdiri

dari koil-koil, NO, NC dan dalam bentuk penyimbolan. Pemrograman tersebut

akan memudahkan programmer dalam mentransisikan logika pengendalian khususnya bagi programmer yang memahami logika pengendalian sistem kontrol panel. Simbol-simbol tersebut tidak dapat dipresentasikan sebagai komponen,

tetapi dalam pemrogramannya simbol-simbol tersebut dipresentasikan sebagai

fungsi komponen sebenarnya.

Masukan PLC mudah digambarkan dengan ladder logic. Dalam Gambar 3.6 ada 2 jenis masukan yang ditampilkan. Masukan pertama adalah masukan

normally open. Pada normally open. sebuah masukan aktif X akan menyambungkan kontaktor dan mengalirkan arus. Masukan kedua adalah

masukannormally close. Padanormally close, arus akan mengalir ketika masukan X tidak aktif [4].

Gambar 3.6 Masukanladder logic.

Untuk keluaran PLC dalam ladder logic ada berbagai jenis masukan.

Tetapi tidak semuanya tersedia untuk seluruh jenis PLC. Beberapa keluaran dapat

dihubungkan ke komponen di luar PLC, tetapi tetap memungkinkan untuk

menggunakan lokasi memori internal di dalam PLC. Jenis-jenis keluaran

ditampilkan pada Gambar 3.7. Keluaran pertama adalah keluaran normal. Ketika

arus mengalir dari masukan, keluaran X akan aktif. Keluaran kedua adalah

normally on output. Keluaran ini ketika arus mengalir maka akan mematikan keluaran X yang pada saat normal menyala [4].

Ladder logic yang digunakan dalam pemrograman PLC memiliki instruksi-instruksi dasar. Instruksi (perintah program) merupakan perintah agar

PLC dapat bekerja seperti yang diharapkan. Pada setiap akhir program harus di

instruksikan kalimat END yang oleh PLC dianggap sebagai batas akhir dari

program. Berikut adalah beberapa instruksi dasar pada PLC [5].

1. LOAD (LD) dan LOAD NOT (LD NOT)

LOAD adalah sambungan langsung darilinedengan logika sakelarnya seperti sakelar NO, sedangkan LOAD NOT logika sakelarnya seperti

sakelar NC. Instruksi ini dibutuhkan jika urutan kerja pada sistem

kendali hanya membutuhkan satu kondisi logika saja untuk satu

output. Simbol ladder diagramdari LD dan LD NOT seperti Gambar 3.8.

Gambar 3.8 Simbol logika LOAD dan LOAD NOT.

2. AND dan NOT AND (NAND)

Jika memasukkan logika AND maka harus ada rangkaian yang berada

di depannya, karena penyambungannya seri. Logika saklar AND

seperti sakelar NO dan NOT AND seperti saklar NC. Instruksi

tersebut dibutuhkan jika urutan kerja sistem kendali lebih dari satu

kondisi logika yang terpenuhi semuanya untuk memperoleh satu

output. Simbol ladder diagram dari AND dan NOT AND seperti Gambar 3.9.

3. OR dan NOT OR (NOR)

OR dan NOT OR (NOR) dimasukkan seperti saklar posisinya paralel

dengan rangkaian sebelumnya. instruksi tersebut dibutuhkan jika

urutan kerja sistem kendali membutuhkan salah satu saja dari

beberapa kondisi logika terpasang paralel untuk mengeluarkan satu

output. Logika saklar OR seperti saklar NO dan logika saklar NOT

OR seperti saklar NC. Simbol ladder diagram dari OR dan OR NOT seperti Gambar 3.10.

Gambar 3.10 Simbol logika OR dan NOT OR.

4. TIMER dan COUNTER

Jumlahnya bergantung dari masing-masing tipe PLC. Jika suatu

nomor sudah dipergunakan sebagai TIMER/COUNTER, maka nomor

tersebut tidak boleh lagi dipakai lagi sebagai TIMER/COUNTER

yang lain. Nilai TIMER/COUNTER bersifat menghitung mundur dari

nilai awal yang ditetapkan oleh program. Setelah hitungan tersebut

mencapai angka nol, maka kontaktor NO TIMER/COUNTER akan

bekerja. TIMER mempunyai batas hitungan antara 0000 sampai 9999

dalam bentuk BCD (Binary Code Decimal) dan dalam orde sampai 100 ms. COUNTER mempunyai orde angka BCD dan mempunyai

batas antara 0000 sampai dengan 9999. Simbol ladder diagram dari TIMER dan COUNTER seperti Gambar 3.11.

3.3 Robot Manipulator Gripper

3.3.1 Robot

Robot adalah peralatan yang dapat diprogram ulang, memiliki banyak

fungsi yang didesain untuk memindahkan material, suku cadang (part), peralatan atau peralatan khusus. Istilah robot berasal dari Rusia, yaitu dari katarobota yang berarti tenaga kerja/buruh. Di awal abad ke 20 ilmuwan Cekoslowakia, Karel

Capek (1890-1938) memperkenalkan istilah robot dengan membuat seperangkat

mesin yang diberi nama Rosum’s Universal Robots (RUR). Aplikasi robot sebagian besar pada bidang industri bertujuan untuk meningkatkan produktivitas

produksi. Robot dapat digunakan secara rutin terus menerus tanpa merasakan

kebosanan atau digunakan pada lingkungan yang sangat berbahaya. Sebagai

contoh dalam industri nuklir, robot harus digunakan karena radiasi nuklir sangat

berbahaya bagi manusia. Robot digunakan pada industri perakitan, pengelasan,

peleburan, pengecatan dan telah digunakan pada bidang militer sebagai peralatan

penjinak bom, bidang kedokteran sebagai peralatan operasi otomatis. Di bidang

sosial robot banyak membantu sebagai pengganti bagian tubuh yang mengalami

kecacatan fisik [5].

3.3.2 Manipulator

Manipulator adalah lengan yang memberikan gerakan robot untuk

memutar, melipat, menjangkau objek. Gerakan ini di sebut dengan derajat

kebebasan robot atau jumlah sumbu yang ada pada robot. manipulator terdiri dari

beberapa segmen dan sambungan. Manipulator memiliki dua bagian, yaitu bagian

dasar dan bagian tambahan seperti ditunjukkan pada Gambar 3.12.

Bagian dasar manipulator bisa kaku terpasang pada lantai area kerja

ataupun terpasang pada rel. Rel berfungsi sebagai path atau alur sehingga

memungkinkan robot untuk bergerak dari satu lokasi ke lokasi lainnya dalam satu

area kerja. Bagian tambahan merupakan perluasan dari bagian dasar, bisa disebut

juga lengan/arm. Bagian ujungnya terpasang efektor yang berfungsi untuk mengambil/mencekam material. Manipulator digerakkan oleh aktuator atau

disebut sistem drive. Aktuator atau sistem drive menyebabkan gerakan yang bervariasi dari manipulator. Aktuator bisa menggunakan elektrik, hidrolik ataupun

pneumatik [5].

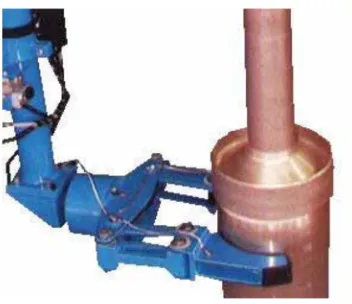

3.3.3 Gripper

Gripperadalah sebuah efektor yang berfungsi untuk menggenggam dan menahan objek. Objek ini merupakan sebuah komponen yang akan dipindahkan

oleh robot dapat berupa kertas, botol, bahan mentah dan peralatan-peralatan lain.

Contohgripperdapat dilihat pada Gambar 3.13.

Gambar 3.13 Aplikasigripper.

Menurut jumlah peralatan penggenggam dan penahan, gripper dapat diklasifikasikan menjadi dua, yaitu : gripper tunggal dan gripper ganda, masing-masing memiliki kelebihan dan kekurangan sesuai dengan tujuan dari sistem

robot. Gripper tunggal diartikan bahwa hanya ada satu peralatan untuk menggenggam dan menahan yang dipasang pada wrist. Gripper ganda diartikan bahwa ada dua peralatan yang berfungsi sebagai penggenggam dan penahan objek

3.3.4 Geometri Lengan

Geometri lengan manipulator dibagi menjadi empat sistem koordinat yaitu

koordinat kartesian, koordinat polar, koordinat silindrikal dan koordinat artikulasi.

Manipulator digerakkan oleh penggerak, bisa berupa pneumatik, hidrolik dan

elektrik. Masing-masing penggerak (drive) memiliki kelebihan dan kelemahan masing-masing. Manipulator bergerak dalam jangkauan area tertentu yang disebut

dengan kerja jangkauan. Kerja jangkauan manipulator dihitung dengan kebebasan

mutlak atau tidak adanya penghalang.

Sesuai dengan sudut pandang matematika, koordinat kartesian dikenal

dengan tiga sumbu dasar, bidang X, bidang Y dan bidang Z. masing-masing

bidang tersebut dihubungkan dengan gerakan lengan manipulator dari titik awal

sehingga akan membentuk suatu titik tertentu dengan gerakan lurus vertikal

maupun horizontal. Gambar 3.14 menjelaskan tentang tiga sumbu dasar pada

sistem koordinat kartesian. X, Y dan bidang Z diidentifikasi sebagai gerakan

manipulator. Manipulator bergerak melalui ruang hanya melalui bidang X, Y dan

Z sebagai sarana untuk mencapai target [5].

Gambar 3.14 Aplikasi koordinat kartesian.

Koordinat silinder membentuk tiga derajat kebebasan atau tiga sumbu

yaitu θ (theta) atau sumbu rotasi. Bidang Z membentuk gerakan naik dan turun

atau vertikal, sedangkan R membentuk gerakan horizontal atau maju dan mundur.

Masing-masing gerakan tersebut membentuk volume silinder sehingga disebut

Pada sebagian aplikasi koordinat silindrikal yang diterapkan pada sistem

robot, θ atau gerakan rotasi biasanya memiliki sudut 300°, sisa sudut 60° disebut

dead zoneatau daerah mati. Daerah ini berfungsi sebagai operasi keamanan robot apabila terjadi kesalahan gerakan, sehingga tidak menimbulkan kerusakan akibat

benturan. Bidang R dan bidang Z membentuk gerakan horizontal (maju, mundur)

dan vertikal (naik, turun). Gerakan tersebut disesuaikan dengan kerja robot.

Gambar 3.15 menunjukkan prinsip dari koordinat silindrikal [5].

Gambar 3.15 Prinsip koordinat silindrikal.

Koordinat polar memiliki tiga sumbu yaitu θ atau gerakan rotasi, gerakan

ß (beta) atau gerakan melingkar dan sumbu R gerakan horizontal. Sistem

koordinat ini juga disebut sebagai sistem spherical atau sistem bola karena jangkauan area dari robot membentuk volume bola. Gambar 3.16 menunjukkan

gerakan sumbu polar. Sumbu θ dan sumbu R memiliki persamaan sumbu θ dan

sumbu R pada koordinat silindrikal. Apabila antara θ dan ß dibalik posisi, yaitu

sumbu beta diletakan berbatasan dengan base manipulator dan sumbu R akan

menjadi sumbu Z atau bergerak secara vertikal [5].

Koordinat artikulasi adalah koordinat yang terdiri dari tiga sumbu yaitu :

θ, sumbu W (lengan atas) dan sumbu U (siku). Koordinat ini memiliki 2 sumbu

yang dapat melipat yaitu pada sumbu W dan sumbu U, sehingga koordinat ini

menjadi lebih fleksibel dan banyak digunakan dalam industri. Koordinat artikulasi

yang memiliki gerakan rotasi yang dihasilkan dari sumbu θ. Pada bagian atasnya

terdapat sumbu W yang bergerak rotasi vertikal. Sumbu W memberikan

pergerakan seperti sumbu ß yang terdapat pada koordinat polar. Sumbu U

berputar vertikal seperti sumbu W, sehingga apabila gerak rotasi antara sumbu U

dan sumbu W digabungkan akan membentuk gerakan yang sangat fleksibel.

Gambar 3.17 menunjukkan prinsip dari koordinat artikulasi [5].

Gambar 3.17 Prinsip koordinat artikulasi.

3.4 Aktuator

Aktuator adalah sebuah peralatan mekanis untuk menggerakkan atau

mengontrol sebuah mekanisme atau sistem. Aktuator mengubah suatu energi dari

tenaga listrik, hidrolik atau pneumatik menjadi suatu besaran lain yang akan

mengondisikan sebuah plant pada suatu sistem kontrol setelah mendapatkan perintah dari kontroler.

3.4.1 Solenoid Valve

Solenoid valve merupakan sebuah aktuator berupa katup yang dikendalikan dengan arus listrik baik AC maupun DC melalui kumparan/

solenoida. Solenoid valve ini merupakan elemen kontrol yang paling sering digunakan dalam sistem fluida. Seperti pada sistem pneumatik, sistem hidrolik

ataupun pada sistem kontrol mesin yang membutuhkan elemen kontrol otomatis.

saluran udara yang bertekanan menuju aktuator pneumatik (cylinder).Atau pada sebuah tandon air yang membutuhkan solenoid valve sebagai pengatur pengisian

air [5]. Contohsolenoida valvedapat dilihat pada Gambar 3.18.

Gambar 3.18Solenoida valve.

Solenoid valve akan bekerja bila kumparan/coil mendapatkan tegangan arus listrik yang sesuai dengan tegangan kerja (kebanyakan tegangan kerja

solenoid valveadalah 100/200VAC dan kebanyakan tegangan kerja pada tegangan DC adalah 12/24VDC). Dan sebuah pin akan tertarik karena gaya magnet yang dihasilkan dari kumparan solenoida tersebut. Saat pin tersebut ditarik naik maka fluida akan mengalir dari ruang C menuju ke bagian D dengan cepat. Hal ini

menyebabkan tekanan di ruang C turun dan tekanan fluida yang masuk

mengangkat diafragma. Katup utama terbuka dan fluida mengalir langsung dari A

ke F seperti pada Gambar 3.19.