BAB 1 PENDAHULUAN 1.1 Latar Belakang

Dengan melihat pesatnya pertumbuhan industry rumah tangga maupun industri skala besar khususnya dalam sektor olahan produk pertanian, membuat jagung merupakan salah satu komoditi pangan yang memiliki laju komsumsi sangat besar .

Oleh karena itu pemerintah mencanangkan pembangunan pada sektor pertanian dengan memperbaiki kemampuan produksi para petani jagung. Contoh program yang visible dikedepankan adalah adanya transfusi teknologi pada proses pemipil jagung yang konvensional. Dengan hal ini, diharapkan kapasitas produksi petani akan meningkat sehingga mampu memenuhi permintaan pasar dan kualitas jagung pilpilan dapat bersaing dengan komoditi jagung import yang sudah beredar di pasaran.

Mesin pemipil jagung yang dirancang penyusun merupakan proses redesain mesin yang sudah ada, dengan meningkatkan kapasitas produksi dan efisiensi mesin yang lebih baik.

1.2. Batasan Masalah

Dalam perancangan mesin pemipil jagung ini, penyusun membuat beberapa batasan masalah untuk memudahkan dalam proses perancangan . Adapun masalah-masalah yang akan dibahas meliputi:

1. Prinsip kerja mesin pemipil jagung.

2. Perencanaan silinder pemipil, poros, pulley, sabuk, gear box , pasak, bearing, rangka, baut

1.3. Tujuan Perencanaan Elemen Mesin 1.3.1 Tujuan utama

1. Memenuhi salah satu syarat kelulusan mata kuliah Perencanaan Elemen Mesin pada jurusan Teknik Mesin, Institut Teknologi Sepuluh Nopember

2. Membentuk kemampuan mahasiswa dalam proses pemakaian komponen-komponen dasar mesin didalam suatu system pemesinan dengan mengimplementasikan ilmu dan pengetahuan dalam elemen mesin dan standar-standar yang berlaku

1.3.2 Tujuan Khusus

1. Mampu merancang mesin pemipil jagung skala home industri

2. Mampu menganalisa dan menentukan gaya-gaya yang terjadi pada elemen mesin dalam konstruksi tersebut

3. Dapat melakukan pemilihan elemen mesin, bahan standar pada perencanaan Mesin pemipil jagung.

1.4. Sistematika Laporan BAB 1: PENDAHULUAN

Berisi tentang latar belakang, batasan masalah, tujuan dan sistematika laporan. BAB 2: DASAR TEORI

Berisi tentang penjelasan mengenai teori –teori elemen mesin yang akan digunakan dalam perhitungan

BAB 3: PERHITUNGAN

Urutan-urutan perhitungan:

- Perencanaan kapasitas output - Perencanaan daya

- Perencanaan Hopper

- Perencanaan Sistem Transsmisi - Perencanaan Rangka

- Perencanaan Mur dan baut

BAB 4 : PENUTUP

BAB 2 DASAR TEORI

Mesin Perontok adalah mesin pertanian yang digunakan untuk merontokkan biji-bijian dari tangkainya. Mesin ini ditemukan oleh Andrew Meikle pada tahun 1786.

Mesin perontokan pertama dioperasikan manual yang tenaga penggeraknya berasal dari kuda. Kemudian, mesin perontok dikembangkan lagi dengan tenaga penggeraknya berasal dari mesin uap portable. John Ridley, seorang penemu dari Australia juga mengembangkan mesin perontok untuk digunakan di Australia pada tahun 1843.

Di Indonesia, mesin ini masih diproduksi terutama untuk merontokkan padi, dengan tenaga mesin maupun tenaga manusia. Namun kapasitasnya masih rendah agar mampu dijangkau para petani kecil dari segi biaya.

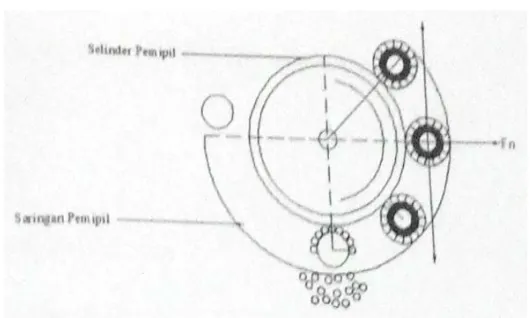

Seiring dengan perkembangan zaman dengan konsep dan transfusi teknologi yang diterapkan maka terciptalah mesin perontok jagung dengan tambahan beberapa komponen yang menunjang fungsi otomatis sehingga mampu meningkatkan kapasitas produksi dari mesin itu sendiri. Dalam perencanaan Mesin Pemilpil Jagung ini digunakan beberapa komponen permesinan yang berfungsi sebagai media pemindah daya dan penahan gaya-gaya yang ditimbulkan pada mekanisme yang ada. Komponen-komponen tersebut yaitu :

1. Gear box, yang dalam hal ini tersusun dari 1 pasangan roda gigi Helical dan 1 pasangan roda gigi Spur

4. Satu set Pulley 5. Cylinder pemilpil 6. Rangka

Dimana masing-masing komponen tersebut dijelaskan secara fungsi dan karakteristiknya dalam uraian-uraian di bawah ini.

2.1 Roda Gigi

Roda gigi merupakan elemen mesin yang berfungsi utama sebagai penerus daya dan pengubah kecepatan putaran dari dua buah poros yang dihubungkan olehnya, baik secara reduksi (penurunan kecepatan) ataupun secara akselerasi (peningkatan kecepatan). Sehingga dari perubahan kecepatan yang dihasilkan tersebut akan menghasilkan perubahan torsi yang bekerja pada poros. Jenis roga gigi ada bermacam-macam antara yaitu roda gigi lurus (spur gear), roda gigi miring (helical gear), roda gigi cacing (worm gear), roda gigi kerucut (bevel gear) dan lain-lain. Dalam topik bahasan ini digunakan dua jenis roda gigi dari beberapa jenis di atas yaitu roda gigi lurus dengan gigi eksternal dan roda gigi cacing.

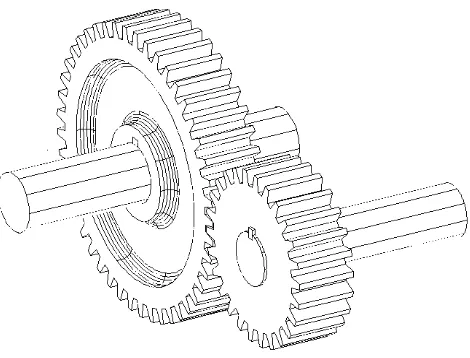

Gambar 2.1 Rangkaian roda gigi lurus dengan gigi eksternal

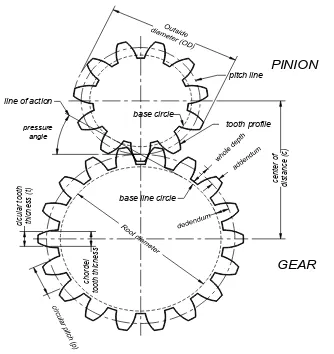

Nama nama serta ukuran yang penting pada roda gigi lurus eksternal dapat dilihat pada gambar 2.2.

Circular pitch yaitu jarak gigi pada roda gigi lurus didefinisikan sebagai jarak gigi yang diukur pada pitch circle, yaitu jarak satu titik pada gigi sampai titik pada gigi berikutnya pada kedudukan yang sama.

Diametral pitch didefinisikan sebagai jumlah gigi pada roda gigi dibagi dengan diameter pitch circlenya, sehingga didapatkan :

Nt d p

atau d

Nt P

dimana :

p : jarak gigi (in)

P : diametral pitch (/in) Dari kedua rumus di atas maka diperoleh :

p P.

dimana dengan diametral pitch yang semakin besar maka ukuran gigi akan semakin kecil / halus

Untuk ukuran gigi sering digunakan pula istilah module dimana nilainya kebalikan dari diametral pitch dimana semakin besar nilai modulnya maka ukuran gigi akan semakin besar, diman besarnya module (m) yaitu :

Nt d m

Center of distance yaitu jarak titik pusat sepasang roda gigi dimana besarnya sama dengan setengah jumlah dari diameterpitchnya :

2

2

1 d

c line of action

base circle

Gambar 2.2 Geometri dasar dan ukuran dari roda gigi lurus eksternal

g

rv : perbandingan kecepatan (velocity ratio)

: kecepatan sudut (rad/det) n : kecepatan keliling (rpm)

Dalam perencanaan roda gigi, daya yang ditransmisikan dan kecepatan putarannya harus diketahui. Dari data ini torsi yang ditransmisikan dari suatu roda gigi ke roda gigi lain dapat dihitung dengan :

33000

hp : daya input (horse power) T : torsi (lb.in)

Ft : Gaya tangensial (lb)

Vp : Kecepatan tangensial pada pitch line (ft/menit)

Atau dapat juga dihitung dengan : p

tV F P . dimana :

P : Power /daya yang ditransmisikan (watt) Ft : Gaya tangensial (N)

Vp : Kecepatan tangensial pada pitch line (m/s)

Ft

3 8°

Fn Fr

addendum circle

pitch circle

dedendum circle dp

dg

DRIVER FOLLOWER

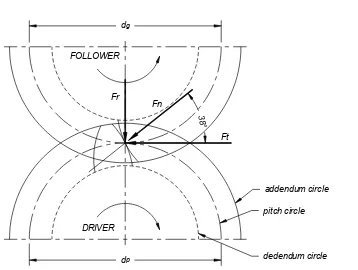

Gambar 2.3 Gaya-gaya pada rangkaian roda gigi lurus

Daya yang diterima oleh sepasang roda gigi yang bersentuhan, akan mengarah normal terhadap permukaan gigi dan searah dengan garis tekan / kontak. Pada gambar 2.3 ditunjukkan sepasang roda gigi yang bersentuhan pada pitch pointnya, gaya normal Fn adalah gaya yang ditimbulkan oleh roda gigi yang digerakkan terhadap roda gigi penggerak. Dengan demikian gigi roda gigi penggerak akan menerima juga gaya normal Fn yang sama besarnya tetapi berlawanan arah.

Gaya normal Fn dapat diuraikan menjadi dua komponen yaitu Ft (gaya tangensial) dan Fr (Gaya radial) yang besarnya adalah :

dimana merupakan sudut tekan.

Gaya radial disebut juga gaya pemindah, sebab gaya ini cenderung memisahkan antara dua roda gigi. Dalam perencanaan, gaya tangensial dianggap konstan selama kontak antara dua roda gigi, mulai dari bagian puncak gigi sampai dasar gigi, torsi yang timbul akibat gaya normal yang dihitung dari pusat dari pusat roda gigi adalah :

2

Kecepatan pitch line :

12 . .dn Vp

(ft/menit)

dimana d (diameter gigi) dalam in, atau data juga dengan :

60 . .dn Vp

(m/s) dimana d (diameter gigi) dalam m

Nilai harga ini dimasukkan kedalam rumus sebelumnya, maka :

sering digunakan untuk menganalisa kekuatan roda gigi yaitu metode Lewis Equation dan AGMA Bending Equation untuk meninjau kekuatan roda gigi berdasarkan beban bending yang diterima serta metode Buckingham Equation dan AGMA Wear Equation untuk meninjau kekuatan roda gigi berdasarkan pengaruh keausan akibat pemakaian. Persamaan-persamaan dalam metode tersebut yaitu :

1. Metode Lewis Equation

P

Fb : gaya bending yang diijinkan

So : tegangan statis yang aman dari material (safe static stress) b: lebar roda gigi

y,Y : Lewis factor

Kf : faktor konsentrasi tegangan akibat kelelahan (fatigue) p: cicular pitch

P: diametral pitch

dimana :

Fw : gaya penyebab keausan yang diijinkan dp : diameter pinion

K: wear load factor

g dimana Fd merupakan gaya dinamis yang dialami oleh roda gigi yang besarnya yaitu :

t

3 Metode AGMA Bending Equation

J

t : tegangan bending yang dialami roda gigi

Kv : faktor dinamis (dynamic factor) J : faktor geometri (geometry factor)

dan roda gigi dapat dinyatakan aman apabila besarnya tSad dimana :

R

Sad : tegangan maksimum perencanaan yang diijinkan Sat : tegangan maksimum material yang diijinkan KL : faktor usia (life factor)

KT : faktor temperatur (temperatur factor) KR : faktor ketahanan (reliability / safety factor)

4. Metode AGMA Wear Equation

l

c : tegangan yang diijinkan

Cp : koefesien berdasarkan sifat elastis material Co : faktor kelebihan beban (overload factor) Cs : faktor ukuran (size factor)

Cv : faktor dinamis (dynamic factor)

Cm : faktor distribusi beban (load distribution factor) Cf : faktor kondisi permukaan (surface condition factor)

dan roda gigi dapat dinyatakan aman apabila besarnya c

dimana :

Sac : tegangan kontak maksimum yang diijinkan CL : faktor usia (life factor)

CH : faktor rasio kekerasan material (hardness ratio factor) CT : faktor temperatur (temperatur factor)

CR : faktor keamanan (reliability / safety factor)

Dari beberapa persamaan di atas dapat dianalisa sesuai atau tidaknya roda gigi lurus yang direncanakan sehinga dapat diperoleh roda gigi dengan tingkat ketahanan dan keamanan yang dapat mentransmisikan daya sesuai dengan fungsi yang dir

2.2 Poros dan Pasak

Dalam mekanisme yang menggunakan putaran sebagai input ataupun sebagai output maka pasti digunakan poros penerus daya dan tempat kedudukan komponen-komponen yang berputar seperti roda gigi, kopling, dll. Kemudian digunakan pasak sebagai pengunci komponen-komponen tersebut terhadap poros agar putaran poros dapat diteruskan ataupun dapat memberikan putarannya pada poros. Berikut ini sekilas uraian tentang poros dan pasak.

Poros (Shaft)

Poros digunakan pada berbagai jenis perlengkapan permesinan, biasanya seperti poros daya, cam shaft, dsb. Secara definisi poros adalah bagian yang berputar untuk mentransmisikan daya. Poros juga harus dianalisa kekuatannya karena poros juga menerima gaya dari torsi sebagai akibat putaran dan beban yang diberikan ataupun dihasilkan.

Berdasarkan hal tersebut, maka lokasi persis / tepat sepanjang poros dimana terjadi tegangan maksimum terjadi sering kali tidak pasti. Oleh karena itu penting sekali dilakukan penggambaran tegangan geser dan diagram momen untuk mengetahui titik pada sepanjang poros dimana terjadi momen maksimum.

Setelah dilakukan hal tersebut di atas maka untuk menentukan besarnya diameter poros dapat dilakukan berdasarkan rumus-rumus berikut.

Tegangan geser maksimum dari sebuah tabung solid dapat dinitung dengan :

τ

max=

√

(

untuk poros berupa silinder yang berlubang maka :

σ

x=

32

M

πD

o3(

1

−

(

D

i/

D

o)

4)

dan

τ

=

16

T

πD

o3(

1

−

(

D

i/

D

o)

4)

maka dengan menggunakan teori kegagalan tegangan geser maksimum dan mengganti x dan maka dari persamaan di atas kita peroleh :

τ

max=

0.55

N

S

yp=

16

πD

o3(

1

−

(

D

i/

D

o)

4)

√

M

2+

T

2dimana :

max : tegangan geser maksimum (dari Lingkaran Mohr’s ) Syp : tegangan luluh dari material

Do : diameter luar poros Di : diameter dalam poros Do : diameter luar poros Di : diameter dalam poros M : momen bending yang ada T : torsi poros

Berdasarkan dari persamaan-persamaan di atas maka dapat direncanakan besarnya diameter poros minimal yang harus digunakan agar syarat keamanannya terpenuhi.

Metode distorsi energi menggunakan persamman yang sedikit berbeda dengan persamaan di atas. Adapun persamaannya sebagai berikut :

τmax=

max : tegangan geser maksimum (dari Lingkaran Mohr’s ) Syp: tegangan luluh dari material

Ssyp : tegangan geser yield poin material Tm: torsi rata-rata

Tr : range torsi

Mm : momen bending rata-rata Mr: range momen bending

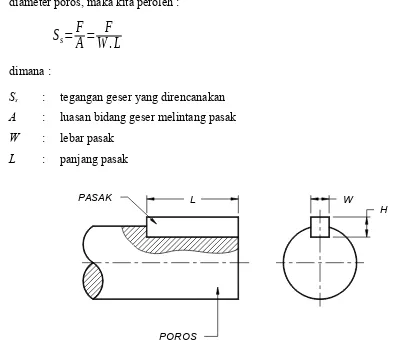

Pasak (Key)

Pasak digunakan untuk mencegah gerakan relative antara poros dengan elemen mesin yang lain seperti roda gigi, pulley, sprocket, cam, dll. Ada banyak jenis pasak untuk berbagai macam jenis penggunaan. Jenis pasak akan tergantung pada besar torsi yang ditransmisikan, jenis beban, pemasangan yang diperlukan, batas tegangan poros, dan biaya / ongkos. Ada bermacam-macam jenis pasak, akan tetapi yang paling sering digunakan adalah pasak jenis square, tapered, dan Woodruff.

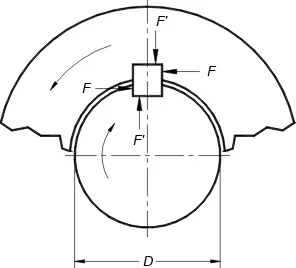

D F

F' F

F'

Gambar 2.4 Gaya-gaya yang bekerja pada pasak

Pada gambar 2.4 ditunjukkan gaya-gaya yang terdapat pada hubungan poros dan pasak. Dari gaya-gaya tersebut maka dapat direncanakan dan dianalisa kekuatan dari pasak dengan menggunakan persamaan-persamaan berikut :

Torsi yang ditransmisikan pada poros yaitu :

T

=

F

(

D

2

)

dimana :

D : diameter poros

jika diasumsikan bahwa tegangan geser pada pasak bekerja pada bidang yang menyinggung diameter poros, maka kita peroleh :

S

s=

F

A

=

W

F

.

L

dimana :

Ss : tegangan geser yang direncanakan A : luasan bidang geser melintang pasak W : lebar pasak

L : panjang pasak

PASAK

POROS

H W

L

Gambar 2.5 Dimensi utama pasak Maka dari kedua persamaan di atas kita peroleh :

Karena pada pasak jenis square atau flat setengah bagian dari pasak tertanam pada poros dan setengah yang lain pada elemen mesin yang lain, maka tegangan kompresi pada sisi pasak dinyatakan dengan :

S

c=

F

A

=

F

(

W

/

2

)

L

sehingga

T

=

S

c.

W

.

L

.

D

4

dimana Sc merupakan tegangan kompresi yang direncanakan.

Dari persamaan tersebut akan dapat direncanakan dan ditinjau kekuatan pasak yang dibuat.

Gambar 2.6 Radial ball bearing

Dengan diciptakannya automobil, mesin-mesin berkecepatan tinggi dan mesin produksi otomatis mendorong lebih ekstensifnya penelitian dan pengembangan bantalan gelinding (juga dikenal dengan anti friction bearing). Sebagai hasilnya, AFBMA (Anti Friction Bearing Manufacturers Association) membuat standart dimensi bantalan gelinding dan dasar-dasar dalam pemilihannya. Untuk itu dimungkinkan bagi para perancang untuk memilih bearing dari katalog dari salah satu produsen dan menggantinya dengan bantalan yang memiliki dimensi yang sesuai dari produsen yang berbeda. Bantalan gelinding diklasifikasikan dalam tiga kategori yaitu radial ball bearing, angular contact ball bearings dan thrust ball bearing. Dalam pokok bahasan ini bantalan gelinding yang digunakan yaitu radial ball bearings.

Pada gambar 2.8 ditunjukan sebuah radial ball bearing beserta istilah-istilah di dalamnya. Radial ball bearings didesain untuk mensupport beban radial, mempunyai kedalaman lintasan bola yang kontinyu sepanjang keliling dari ring. Jenis ini juga dapat mensupport beban aksial pada poros untuk semua arah. Pada kenyataannya kapsitas beban aksial yang dapat diterima oleh radial ball bearings yaitu sampai dengan 70% dari beban radial yang ada.

Pengujian secara ekstensif pada bantalan gelinding dan sesuai dengan analisa statistik diperoleh bahwa beban dan umur bantalan relative tetap. Dari hal tersebut maka didapatkan persamaan :

L

10=

(

C

P

)

b

dimana :

L10 : tingkat umur dalam jutaan kali putaran dimana terjadi 10% kerusakan C : beban dasar

Fo : beban ekuivalen

b : 3.0 untuk ball bearings, 21/3 dan 10/3 untuk roller bearings

dan untuk penentuan umur bantalan dalam satuan jam, maka persamaan di atas menjadi :

L

10=

10

6

60

n

(

C

P

)

b

dimana :

n : kecepatan putaran dalam rpm

besarnya beban ekuivalen (P) sendiri adalah :

P

=

XVF

r+

YF

adimana :

Fr : gaya ke arah radial (melintang poros) Fa : gaya kearah aksial (sepanjang poros)

V : faktor rotasi : 1.0 untuk inner ring rotation, 1.2 untuk outer ring rotation dan untuk self-aligning ball bearing digunakan 1 untuk inner dan outer ring rotation.

X : faktor beban radial

Y : faktor beban aksial (poros)

Dan jika kompoenen aksial jauh lebih kecil dari komponen radial persamaan di atas menjadi :

P

=

VF

r2.4 BELT DAN PULLY

Gambar 2.7 Macam-macam belt Sumber: Khurmi R.S., 1982

Sabuk dipakai untuk memindahkan daya antara dua poros yang sejajar. Poros-poros harus terpisah pada suatu jarak minimum tertentu, yang tergantung pada jenis pemakaian sabuk, agar bekerja secara efisien. (J.E.Shigley, 1995)

2.4.1 Sabuk V

Sabuk V (V- belt), Sabuk V terbuat dari kain dan benang, biasanya katun rayon atau nilon dan diresapi karet. R.S. Khurmi (1982) menyebutkan kelebihan sabuk V dibandingkan dengan sabuk datar, yaitu:

Selip antara sabuk dan puli dapat diabaikan.

Sabuk V yang dibuat tanpa sambungan memperlancar putaran.

Memberikan umur mesin lebih lama, 3-5 tahun.

Sabuk V mudah dipasang dan dibongkar.

Operasi sabuk dengan puli tidak menimbulkan getaran.

Sabuk V mempunyai kemampuan untuk menahan goncangan saat mesin dinyalakan.

Sedangkan kelemahan sabuk V dibandingkan dengan sabuk datar, yaitu:

Sabuk V tidak seawet sabuk datar.

Konstruksi puli sabuk V lebih rumit daripada sabuk datar 2.4.2 Perencanaan Belt dan Pulley

Efisiensi sabuk V pada umumnya berkisar antara 70-90 %, sedangkan sabuk yang dipilih secara tepat mempunyai efisien 90-95 % (J.E. Shigley,1995)

Menentukan diameter puli dalam

Dp

=

d

n

pn

12 dengan;

Dp = diameter puli digerakkan (mm) dp = diameter puli penggerak (mm) n1 = putaran puli penggerak (rpm)

n2 = putaran puli yang direncanakan (mm)

Kecepatan sabuk,

V

=

1000 . 60

πd

pn

1dengan;

V = kecepatan putaran sabuk ( m/s ) n = putaran puli penggerak (rpm) d = diameter puli penggerak (mm)

BAB 3 PERHITUNGAN

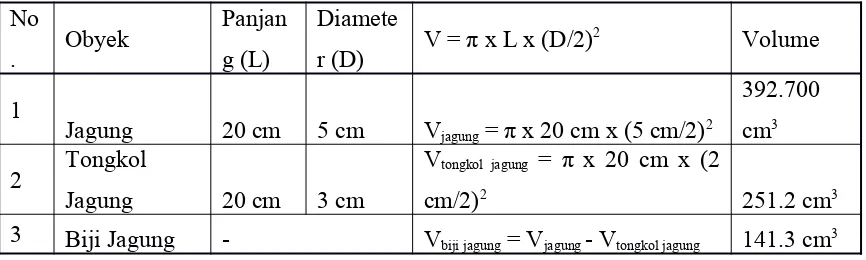

3.1 Perencanaan Kapasitas Output Mesin Pemilpil Jagung Perhitungan Volume Jagung

Ukuran jagung dibagi menjadi 2 yaitu, ukuran besar dan kecil. Pada dasarnya, jagung memiliki panjang yang perbedaannya tidak signifikan. Sedangkan pada diameter, jagung berukuran besar dan kecil mempunyai perbedaan diameter yang cukup signifikan. Maka penulis mengambil data jagung dengan ukuran sedang. Data dan perhitungan berikut merupakan hasil penelitian penulis.

No

3 Biji Jagung - Vbiji jagung = Vjagung - Vtongkol jagung 141.3 cm3

Tabel 3.1: Tabel data dan perhitungan Jagung 1. Perhitungan Massa Jenis Biji Jagung

Dari table 2.1, didapatkan volume biji jagung sebesar 141.3 cm3. Sehingga didapatkan perhitungan massa jenis biji jagung dengan data sebagai berikut:

Vbiji jagung = 141.3 cm3 ρ=mVtotal biji jagung

biji jagung

ρ= 0.13kg 141.3cm3 ρ=0.000920028 kg

cm3

Didapatkan massa jenis jagung sebesar 0.000920028 kg/cm3. 2. Perhitungan Volume yang Terpipil dalam Sekali Rotasi

Diasumsikan dalam sekali rotasi, ¼ dari bagian jagung sudah terpipil. Vterpipil/rotasi=41× Vbiji jagung

Vterpipil/rotasi=41×141.3cm 3

Vterpipil/rotasi=35.325cm3

3. Perhitungan Debit biji Jagung yang keluar dari Mesin

Gambar 3.1 Asumsi 4 jagung dalam satu proses pemipil

Perhitungan debit berdasarkan Vterpipil/rotasi dan diasumsikan jagung yang masuk ke dalam silinder pemipil sebanyak 4 buah, maka didapatkan perhitungan:

Q=35.325cm3×4buah jagung×10rps Q=1413cm

3 s

Besar debit biji jagung yang ke luar dari mesin yaitu: 1413 cm3/s. Maka kapasitas ouput (mass flowrate) :

Kapasitas(mass flowrate)=Q×3600sekon× ρ Kapasitas=1413cm

3

s ×3600sekon×0.000920028cmkg3 Kapasitas output=4680 jamkg

3.2 PERHITUNGAN DAYA YANG DIBUTUHKAN 3.2.1 Perhitungan Silinder Pemipil

1. Perhitungan Volume Silinder Pemipil

Penulis mendesain gambar silinder pemipil jagung sebagai berikut: Jari-jari luar (R2) = 0.2 meter.

Jari-jari dalam (R1) = 0.19 meter.

Panjang silinder pemipil (Lsilinder) = 0.8 meter. Vsilinder=π × Lsilinder×

(

R22 −R12

)

Vsilinder=π ×0.8m×

[

(0.2m)2−(0.19m)2]

Vsilinder=0.0098m32. Perhitungan Penutup Volume Silinder Pemipil

Penulis mendesain gambar penutup silinder pemipil sebagai berikut: Jari-jari luar (R2) = 0.2 meter.

Jari-jari dalam (Rhole) = 0.15 meter.

Panjang silinder penutup (Lpenutup) = 0.01 meter. Vsilinder=π × Lpenutup×

(

R22

Vsilinder=π ×0.01m ×

[

(0.2m)2−(0.19m)2]

Vsilinder=0.00055m33. Perhitungan Volume Pemipil

Penulis mendesain pemipil berbentuk balok dengan ukuran dimensi sebagai berikut: Panjang (p) = 0.2 meter.

Lebar (l) = 0.02 meter. Tinggi (t) = 0.03 meter.

Pemilihan desain balok pada pemilpilnya bertujuan untuk mengurangi resiko pecahnya biji jagung saat proses pemilpilan berlangsung .

Dalam 1 silinder pemipil jagung, dibutuhkan 12 balok pemipil. Berikut perhitungan volume pemipil:

Vpemipil=12balok × p × l× t

Vpemipil=12balok ×0.2m×0.02m×0.03m Vpemipil=0.00144m3

4. Perhitungan Volume Total Internal Vtotal=Vsilinder+2Vpenutup+Vpemipil

Vtotal=0.0098m3+(2×0.00055m3)+0.00144m3 Vtotal=0.01234m3

5. Perhitungan Massa Total Silinder Pemipil

Dipilih material aluminium untuk silinder pemipil dengan massa jenis sebesar 2700 kg/m3.

mtotal=ρaluminium× Vtotal

mtotal=2700kg

mtotal=33.318kg

6. Perhitungan Kecepatan Sudut

Dengan pemilihan putaran silinder pemipil sebesar 600 rpm berdasarkan pertimbangan bahwa asumsi kadar air dalam jagung sebesar 15-17% sehingga meminimkan resiko pecahnya biji jagung saat proses pemipilan.

ωt=602× π ×nsekon ωt=2× π ×60sekon600rpm ωt=62.8rads

7. Perhitungan Percepatan Sudut

Dari hasil perhitungan di atas bisa didapatkan percepatan sudut dengan mengasumsikan waktu yang dibutuhkan oleh silinder dari keadaan diam hingga mencapai kecepatan sudut sebesar 62.8 rad/s adalah 5 sekon.

ωt=ω0+(α × t)

62.8rads =0+(α ×3sekon) α=20.93rad

❑❑

3.2.2 DAYA INTERNAL SILINDER PEMILPIL 1. Perhitungan Torsi Internal

Tinternal =1.36Nm

2. Perhitungan Daya Internal Pinternal=

Pinternal=0.114454hp

3.2.3 DAYA EKSTERNAL SILINDER PEMILPIL 1. Perhitungan Gaya Tangensial

Ft=mjagung× ωt2×(R2+tpemipil)

Teksternal=52.16Nm

3. Perhitungan Daya Eksternal Peksternal=

3.3 PERHITUNGAN HOOPER 1. Parameter:

Mass FlowRate output sebesar =4680

kg

jam.

Rata-rata berat biji jagung dalam 1 tongkol = 0.223 kg Maka banyaknya jagung input :

Input=

4680kgjam

0.223kgjagung=20986

jagung jam

2. Menghitung Desain Hopper Penentuan parameter :

Bila V total 1 buah jagung adalah = 392.5cm3 Maka total volume masuk jagung /jam :

Vmaks=392.5cm3x20986tongkoljamx 1m

3

1000000cm3 =8.24m 3

jam

3. Penentuan dimensi hopper

DIMENSI NILAI (m)

Tabel 3.2 Dimensi hopper

Gambar 3.2 desain hopper

Maka volume hopper

Bila V 1 karung berisi jagung diasumsikan sebagai V maksimal dari hopper maka dibutuhkan

Jumlah karung :

Vmaks

Vkarung=

8.24m3 0.108m3 =76

karung jam

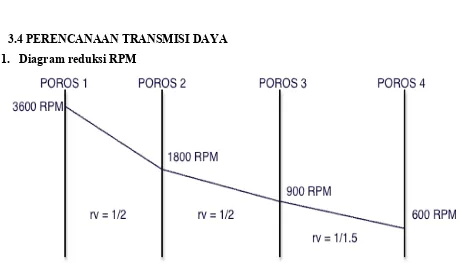

3.4 PERENCANAAN TRANSMISI DAYA 1. Diagram reduksi RPM

Gambar 3.3 Diagram reduksi putaran

Gambar 3.4 Konstruksi Gear box

Tabel 3.3 Dimensi Helical gear

Rv= Nt1

Dimana axial picth adalah

maka penulis menggunakan lebar gigi (b) 2 kali dari pa untuk meminimkan kebutuhan ruang dari kerangka gear box .

c. Menentukan Material pasangan Helical Gear

Untuk menentukan material dari helical gear , maka harus dilakukan analisa terhadap gaya-gaya yang bekerja pada gear tersebut.

1. Menghitung tegangan Bending menggunakan persamaan Lewis

Menghitung parameter

Menghitung Jumlah gigi Formative pinion untuk mendapatkan Y

Ntep= Ntg

Menghitung Pitch Line Velocity

Vp=pdpn

Hp= FtVp

33000

Ft=33000(5Hp)

2827.43 =58.357lb

Menghitung Beban dynamic

Dimana Vp=2827.43

ft

min maka persamaan beban dinamik adalah

Fd=1200+Vp

Kekuatan Bending dari Helical gears dihitung menggunakan persamaan Lewis

Dimana

Fb= SbY

KfPn

Besarnya tegangan Bending (Fb) harus sama besarnya dengan tegangan Dynamic

(Fd) atau lebih besar dari itu . Maka kondisi minimum dari tegangan bending yang

diterima oleh gear adalah Fb=Fd

Asumsi Kf (Stress Contration Factor) = 1

Maka S= sebesar 2480.85psi. Maka pemilihan material harus ditinjau dari Safe Static Stresses

So

( )

yang nilainya harus lebih besar dari dari tegangan ijin minimum material agarDari tabel 10.3, penulis menggunakan material Forged carbon steel SAE 1020 case

hardened and WQT dengan

( )

So = 18000 psi dan nilai kekerasan BHN = 1562. Menghitung tegangan aus menggunakan persamaan Buckingham

Menghitung parameter

Dari tabel 10-11 dengan nilai BHN = 156 dan pressure angle =20 deg maka diperoleh nilai Wear Load Factor (K) dengan interpolasi sebesar = 43.16

Maka besarnya beban gesek

Fw=dpbQK

cos2y =

3x1.57x1.33x43.16

cos231 =367.98lb

Dari hasil perhitungan pembebanan-pembebanan yang terjadi pada gear, maka kondisi Ideal/aman dari sebuah desain gear apabila

Fb³ Fd

367.98lb>195.86lb

AMAN

3. Cek keamanan Material gear dan dimensi gear menggunakan AGMA 1. Keamanan terhadap Bending , maka digunakan rumus AGMA BENDING

Dimana perbandingan tegangan terhitung (Qt) dengan tegangan desain ijin material (Sad) adalah Sad³ Qt

Sad=SatKl

Satdari tabel 10-7 untuk BHN 156, Maka dari interpolasi diperoleh Sat=21400

psi

Penentuan parameter factor

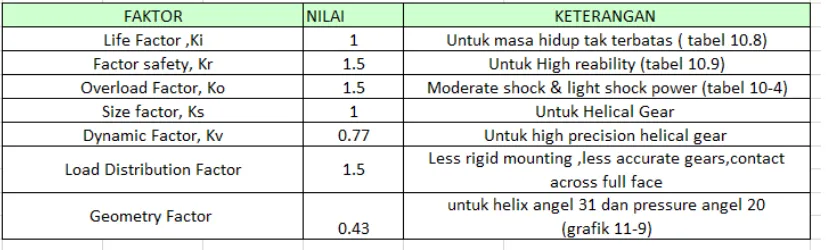

Tabel 3.4 Faktor – Faktor AGMA bending

Menghitung Tegangan ijin material

Sad=SatKi

KtKr =

21400x1

1x1.5 =14266.67psi

Menghitung Tegangan terhitung material

st=

FtKoPKsKm

KvbJ =

58.357x1.5x6x1x1.5

0.77x1.57x0.43 =1515.54psi

Dari hasil perhitungan Tegangan ijin material dan tegangan terhitung material maka diperoleh

Sad>st

14266.67psi>1515.54psi AMAN

Dimana perbandingan tegangan terhitung (Qt) dengan tegangan desain ijin material (Sal) adalah Sal ³ Qt

Mencari tegangan ijin desain

Sal=Sac

Dimana nilai dari Sacdiperoleh dari tabel 10. 14 dengan perbandingan sebesar

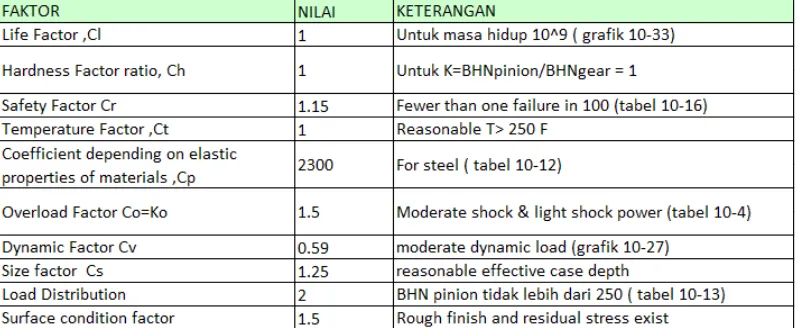

736666.67psi Penentuan Parameter faktor

Tabel 3.5 Faktor – faktor AGMA wear

Menghitung Tegangan ijin material

Penentuan parameter

I =

Cc

Mn=

0.11

8.56=0.013

Jadi besarnya tegangan AGMA wear terhitung

Dari hasil perhitungan Tegangan ijin wear material dan tegangan terhitung wear material

maka diperoleh

Sal >st

640579.7psi>219243.8psi AMAN

4. PERHITUNGAN RODA GIGI LURUS Mencari jumlah gigi pinion dan gear

Rv= Nt1

Untuk menentukan material dari spur gear , maka harus dilakukan analisa terhadap gaya-gaya yang bekerja pada gear tersebut.

PINION

a. Menghitung tegangan Bending menggunakan persamaan Lewis

Menghitung parameter

Menghitung Pitch Line Velocity

Maka dari tabel 10-2 dengan Nt1 = 30 teeth dan Pressure angel = 20 deg Didapat Y= 0.358

Menghitung Pitch Line Velocity

Vp=pdpn

Menghitung Gaya tangensial

Hp= FtVp

33000

Ft=

33000(5Hp)

1413 =116.67lb

Menghitung Beban dynamic

Dimana Vp=1413

ft

min maka persamaan beban dinamik adalah

Fd=600+Vp

Dimana Fb=

SbY P

Besarnya tegangan Bending (Fb) harus sama besarnya dengan tegangan Dynamic

(Fd) atau lebih besar dari itu . Dengan tebal b = 1 in maka kondisi minimum dari

tegangan bending yang diterima oleh gear adalah Fb=Fd sebesar 15619.22psi. Maka pemilihan material harus ditinjau dari Safe Static Stresses

So

( )

yang nilainya harus lebih besar dari dari tegangan ijin minimum material agarmencapai kondisi AMAN kemudian ditinjau dari segi biaya .

Dari tabel 10.3, penulis menggunakan material Forged carbon steel SAE 1020 case

hardened and WQT dengan

( )

So = 18000 psi dan nilai kekerasan BHN = 156b. Menghitung tegangan aus menggunakan persamaan Buckingham

Menghitung parameter

Dari tabel 10-11 dengan nilai BHN = 156 dan pressure angle =20 deg maka diperoleh nilai Wear Load Factor (K) dengan interpolasi sebesar = 43.16

Maka besarnya beban gesek

F

w=

dpbQK

=

3

x

1

x

1.33

x

43.16

=

624.1

lb

Fb³ Fd

Fb>Fw

Fw>Fd

Setelah didapatkan materialnya, kemudian dicari harga Fb yang sebenarnya dengan rumus

Fb=

624.1lb>559.168lb

AMAN

GEAR

Dari tabel 10-2 dengan Nt1 = 60 teeth dan Pressure angel = 20 deg. Didapat Y= 0.421

Jadi Fb=

757.8lb>559.168lb

AMAN

c. Cek keamanan Material dan dimensi menggunakan AGMA

1. Keamanan terhadap Bending , maka digunakan rumus AGMA BENDING

Sad=SatKl

KtKr

Satdari tabel 10-7 untuk BHN 156, Maka dari interpolasi diperoleh Sat=21400 psi

Penentuan parameter faktor

Tabel 3. 6 Faktor – faktor AGMA Bending

Menghitung Tegangan ijin material

Sad=SatKi

KtKr =

21400x1

1x1.5 =14266.67psi

Menghitung Tegangan terhitung material

st=

FtKoPKsKm

KvbJ =

116.67x1.25x10x1x1.6

0.57x1x0.4 =10234.21psi

Sad>st

14266.67psi>10234.21psi AMAN

2. Keamanan terhadap aus , maka digunakan rumus AGMA WEAR

Tabel 3.7 Faktor – faktor AGMA wear

Dimana perbandingan tegangan terhitung (Qt) dengan tegangan desain ijin material (Sal) adalah Sal ³ Qt

Mencari tegangan ijin desain

Sal=Sac

Dimana nilai dari Sacdiperoleh dari tabel 10. 14 dengan perbandingan sebesar

736666.67psi

Penentuan Parameter faktor

Menghitung Tegangan ijin material

Dari hasil perhitungan Tegangan ijin wear material dan tegangan terhitung wear material maka diperoleh

Sal >st

58933.336psi>119917.7psi TIDAK AMAN

Supaya material tetap aman terhadap aus maka perlu diperbaiki tingkat kekerasannya misal hingga mencapai 360 HBN dengan Sac = 160000. Jadi

Sal =Sac

PERENCANAAN BELT DAN PULLEY

Gambar 3.5 pulley dan sabuk

Data-data:

Bahan belt : Solid Woven Cotton

Daya motor (P) : 5 hp

Putaran motor (n) : 900 rpm

Diameter pulley 2 (D2) : 150 mm Diameter pulley 1:

1 2

2

1 (1 ) D D n

n

= koefisien rangkak (creep) belt (0,01 – 0,02), dipilih 0,02

D1 = n2

n1

(

1+d)

´ D2 =600

Kecepatan keliling (Vp1):

Vp1= p ´ D1 ´ n1

60x1000

= p ´ 102 ´ 900rpm

60000 =4.8m/s 1. Penentuan Tipe Pulley

Menghitung Gaya keliling rata-rata (Frate):

Frate=102´ P

Vp =

102 ´ 3.73kwatt

4.8 =79.26 kg

Karena adanya over load atau tarikan awal yang besar, secara umum diambil 50 % dari

Fratenya.

Fmax= 150 % ´ Frate

= 1, 5 ´ 79.26kg=118.89kg

Penampang belt dipilih berdasarkan tegangan yang timbul dan tegangan akibat beban mula.

0

K

dimana: = faktor tarikan, untuk V-belt besarnya = 0,7

= tegangan mula-mula, untuk V-belt = 12 kg/cm2

Dari tegangan yang timbul karena beban tersebut, maka dapat dicari luasan penampang belt

Z ´ A = Fmax

K =

118.89 kg

16,8 kg/cm2 = 7cm 2

2. Pemilihan luasan:

dari Z x A = 7 cm2, tidak memenuhi standar yang ada / tidak pas, maka dipilih:

Type : D A =7.065 cm2 Z=1 h=25mm 3. Menghitung panjang pulley:

c

=

3

R

1+

R

2c

=

3

(

75

mm

)+

51

mm

c

=

276

mm

a

=

(

c

2−

(

R

2−

R

1)

2)

1/2a

=

(

(276

mm

)2−(

75

mm

−

51

mm

)

2)

1/2a

=

275

mm

l=2× a+π2×(D2−D1)+

(D2−D1) 4a

l=2×275mm+π2×(150mm−102mm)+(1504mm×275−102mmmm) l=625.441mm

Panjang tersebut ada pada standar belt, sehingga panjang ini yang dipakai. Variasi jarak poros bertujuan untuk mengatur ketegangan dan kekenduran belt.

amin=275mm−2×25mm amin=225mm

amax=1.05× a amax=1.05×225mm amax=236.25mm

4. Tegangan Yang Terjadi Pada Belt

Tegangan akibat sentripetal (

v)

Tegangan karena daya (K)

4. Penentuan Umur Belt (H)

H=1975.334 jam kerja

5. Dimensi-Dimensi Pulley

Data-data pulley type C untuk V-belt

ℓ=21

j =36- 38

t=25

C = 6 S = 17

Dout, 1 = D1 + 2 .C = 102 + 2 6 = 114 mm

Dout, 2 = D2 + 2 .C = 150 + 2 6 = 162 mm

Din, 1 = Dout, 1 + 2 .ℓ = 102 + 2 21 = 144 mm

Din, 2 = Dout, 2 + 2 .ℓ = 150 + 2 21 = 192 mm

Lebar pulley (B):

lebar pulley penggerak = lebar pulley yang digerakkan

maka: B1 = B2 = (Z – 1) t + 2 .S = (1 – 1) 25 + 2 x 17 = 34 mm Sudut kontak (table 3-7):

a =180- (D2- D1)

a

a =180- (150-102)

550 =179.9

o

5. Gaya Yang Bekerja Pada Poros

FR=

Frate

j xsina2 =2F0xsin

a

2

FR=79.26

0.7 xsin 179.9

2

Perhitungan Volume Lingkaran Pulley Driven Vpulley driven=π × t ×

(

R22−R12)

Vpulley driven=π ×0.034m ×

[

(0.096m)2−(0.081m)2]

Vpulley driven=0.00028m3 Perhitungan Jeruji Pulley Driven

Vjeruji=3buah × π × tjeruji× Rjeruji

Perhitungan Total Volume Pulley Driven Vtotal pulley driven=Vpulley driven+Vjeruji

Vtotal pulley driven=0.00028m 3

+0.00028m3 Vtotal pulley driven=0.00056m

3

Perhitungan Massa Pulley Driven

Bahan Pulley yang dipilih adalah Aluminium dengan massa jenis sebesar 2700 kg/ m3.

mpulley driven=2700kg

m3×0.00056m 3

mpulley driven=1.512kg

7. Pulley Driver

Perhitungan Massa Pulley Driver mpulley driver=mpulley drivenx23

¿1.512kg x0.67=1.008kg

3.5 PERENCANAAN POROS Poros I

1. FBD poros I

F

t=

226.77

N

W

silinder=

33.318

kgx

10

m

/

s

2=

333.18

N

W

pulley=

1.512

kgx

10

m

/

s

2=

15.12

N

a

=

αR

=

20.93

rad

/

s

2(

0.15

m

)=

3.14

m

/

s

2F

1=

96.24

a

=

96.24

x

3.14

=

302.145

N

F

2=

16.98

a

=

16.98

x

3.14

=

53.3

N

F

pulley=

F

1+

F

2+

W

pulleyF

pulley=

302.145

+

53.3

+

12

=

367. 45

N

2. Gaya – gaya yang bekerja pada arah Horizontal

F

t=

P

1∑

F

x=

0

B

x=

0

∑

F

y=

0

A

y+

B

y−

F

t=

0

A

y+

B

y=

F

tA

y+

B

y=

226.77

N

∑

M

A=

0

−

F

t0.4

+

B

y0.8

=

0

B

y=

0.8

F

t0.4

=

226.77

0.8

x

0.4

=

113.385

N

A

y=

113.385

N

Potongan M1-1 Horizontal (0< x < 0.4)

∑

M

=

0

M

1−1−

A

yx

=

0

M

1−1=

113.385

x

x

=

0

⃗

M

1−1=

0

x

=

0.4

⃗

M

1−1=

45.35

Nm

∑

M

=

0

M

2−2−

B

yx

=

0

M

2−2=

113.385

x

x

=

0

⃗

M

2−2=

0

x

=

0.4

⃗

M

2−2=

45.35

Nm

F

p=

P

1W

silinder=

P

2∑

F

x=

0

B

x=

0

∑

F

y=

0

A

y+

B

y−

F

p−

W

silinder=

0

A

y+

B

y=

F

p+

W

silinderA

y+

B

y=

700.63

N

∑

M

A=

0

F

p0.1

−

W

silinder0.4

+

B

y0.8

=

0

B

y=

W

silinder0.4

−

F

p0.1

0.8

B

y=

333.18

0.8

x

0.4

−

367. 45

x

0.1

=

120.66

N

Potongan M1-1 Vertikal (0< x < 0.1)

∑

M

=

0

M

1−1−

F

px

=

0

M

1−1=

367.45

x

x

=

0

⃗

M

1−1=

0

x

=

0.1

⃗

M

1−1=

36.745

Nm

Potongan M 2-2 Vertikal ( 0 < x < 0.4 )

∑

M

=

0

M

2−2−

A

yx

+

F

p(

0.1

+

x

)=

0

M

2−2=

579.97

x

−

367.97

(

0.1

+

x

)

x

=

0

⃗

M

2−2=

36.745

Nm

Potongan M 3-3 Vertikal ( 0 < x < 0.1 )

∑

M

=

0

M

3−3−

B

yx

=

0

M

3−3=

120.66

x

x

=

0

⃗

M

3−3=

0

x

=

0.1

⃗

M

3−3=

48.26

Nm

4. Diagram Momen Poros I

b. Diagram momen Poros I arah Vertikal

5. Penentuan Diameter Poros I

Dalam hal ini material poros menggunakan material Carbon steel dengan properties

mekaniknya :

SAE

1020

S

yp=

18000

psi

=

124105631.23

N

/

m

2Maka dari persamaan MNST diperoleh diameter minimal poros

M

R=

√

M

V2+

M

2HM

R=

√

48.264

2+

45.35

2=

66.23

Nm

D

3≥

Nx

16

πx

0.15

(

S

yp)

√

M

2R+T

2D

3≥

2

x

16

πx

0.15

(

124105631.23

)

√

66.23

2

+

52.16

25. Penentuan Diameter Bertingkat

Tabel 3.8 Kode ukuran bearing

Pada Tabel dimensi bearing diatas untuk d = 25 mm besar D = 47 mm, jadi untuk diameter poros silindernya = 25mm x ( 13(47mm-25mm) x 2) = 39 mm

6. Sketsa Poros I

Poros II

1. Data poros II

a=α R2=20.93(0.102)=2.135m s2

F1=96.24kg x2.135m

s2=205.46N F2=16.98kg x2.135m

s2=36.25N T=78.24Nm

Wpulley=0.8kg x10m s2=8N Fp=F1+F2−Wpulley

Fp=205.46N+36.25N−8N=233.71N Ft=78.240.0762Nmm=1026.77N

Wspur=1.25kg x10m

s2=12.5N

3. Gaya – gaya yang bekerja pada arah Horizontal

Reaksi tumpuan sumbu horizontal Σ Fx=0

Cx=0 Σ Fy=0

Potongan M1-1 Horisontal (0< x < 0.1)

∑

M

=

0

M

1−1−

C

yx

=

0

M

1−1=

513.385

x

x

=

0

⃗

M

1−1=

0

x

=

0.1

⃗

M

1−1=

51.3385

Nm

∑

M

=

0

M

2−2−

D

yx

=

0

M

2−2=

513.385

x

x

=

0

⃗

M

2−2=

0

x

=

0.1

⃗

M

2−2=

51.3385

Nm

∑

F

x=

0

A

x=

0

∑

F

y=

0

C

y+

D

y−

W

spur+

F

p=

0

C

y+

D

y=

12.5

−

233.71

=−

221.21

N

∑

M

A=

0

−

W

spur0.1

+

B

y0.2

+

F

p0.3

=

0

D

y=

12.5

0.2

x

0.1

−

233.71

x

0.3

=−

688.13

N

C

y=

466.92

N

Potongan M1-1 Vertikal (0< x < 0.1)

∑

M

=

0

M

1−1−

C

yx

=

0

M

1−1=

466.92

x

x

=

0

⃗

M

1−1=

0

∑

M

=

0

M

2−2+

W

spurx−C

y(

0.1

+

x

)=

0

M

2−2=

466.92

(

0.1

+

x

)−

12.5

x

x=

0

⃗

M

2−2=

46.692

Nm

x=

0.1

⃗

M

2−2=

92.134

Nm

a Potongan M-3 Vertikal (0< x < 0.1)

∑

M

=

0

M

3−3−

F

px

=

0

M

3−3=

233..71

x

x

=

0

⃗

M

3−3=

0

x

=

0.1

⃗

M

3−3=

23.371

Nm

a. Diagram momen Poros II arah Horizontal

b. Diagram momen Poros II arah Vertikal

4. Penentuan Diameter Poros II

Dalam hal ini material poros menggunakan material Carbon steel dengan properties

mekaniknya :

SAE

1020

S

yp=

18000

psi

=

124105631.23

N

/

m

2M

R=

√

M

V2+

M

2HM

R=

√

92.134

2+

51.34

2M

R=

105.5

Nm

D

3≥

0.5

Nx

16

πS

yp

√

M

R2

+

T

2D

3≥

2

x

16

0.5

π

(

124105631.23

)

√

105.5

2+

78.24

2D

≥

2.78

cm

5. Penentuan Diameter Bertingkat

Berdasarkan tabel 6.1, dimensi Bearing diatas untuk d = 30 mm besar D = 55 mm, jadi untuk diameter poros silindernya = 30mm x ( 13(55mm-30mm) x 2) = 42 mm

Poros III

1. FBD Poros III

T

=

156.48

Nm

Ft

h=

T

d

h

2

=

156.48

0.1524

2

=

2053.54

N

Ft

s=

T

d

s2

=

156. 48

0.0762

2

=

4107.08

N

W

helical=

12.5

N

W

spur=

3.126

N

∑

F

x=

0

B

x=

0

∑

F

y=

0

E

v+

F

v−

Ft

h−

Ft

s=

0

E

v+

F

v=

6160.62

N

∑

M

A=

0

Ft

h0.1

+

Ft

s0.2

−

B

y0.3

=

0

F

v=

2053.54

0.3

x

0.2

+

4107.08

x

0.1

=

2738.05

N

E

v=

3422.57

N

Potongan M1-1 horizontal ( 0 < x < 0.1 )

∑

M

=

0

M

1−1−

E

vx

=

0

M

1−1=

3422.57

x

x

=

0

⃗

M

1−1=

0

Potongan M 2-2 (0 < x < 0.1 )

∑

M

=

0

M

2−2+Ft

hx−

E

v(

0.1

+

x

)=

0

M

2−2=

2053.54

(

0.1

+x

)−

3422.57

x

x=

0

⃗

M

2−2=

342.257

Nm

x=

0.1

⃗

M

2−2=

68.451

Nm

∑

M

=

0

M

3−3−

F

yx

=

0

M

3−3=

2738.05

x

x

=

0

⃗

M

3−3=

0

x

=

0.1

⃗

M

3−3=

273.8

Nm

4. Gaya – gaya yang bekerja pada arah vertikal

∑

F

x=

0

B

x=

0

∑

F

y=

0

E

y+

F

y−

W

helical−

W

spur=

0

E

y+

F

y=

15.626

N

∑

M

B=

0

W

spur0.1

+

W

helical0.2

−

B

y0.3

=

0

E

y=

3.126

0.3

x

0.1

+

12.5

x

0.2

=

9.375

N

F

y=

6.25

N

∑

M

=

0

M

1−1−

A

yx

=

0

M

1−1=

9.375

x

x

=

0

⃗

M

1−1=

0

x

=

0.1

⃗

M

1−1=

0.9375

Nm

Potongan M 2- 2 vertikal ( 0 < x < 0.1)

∑

M=

0

M

2−2+

W

helicalx−E

y(

0.1

+

x

)=

0

M

2−2=

9.375

(

0.1

+

x

)−

12.5

x

x=

0

⃗

M

2−2=

0.9375

Nm

x=

0.1

⃗

M

2−2=

0.625

Nm

∑

M

=

0

M

3−3−

F

yx

=

0

M

3−3=

6.25

x

x

=

0

⃗

M

3−3=

0

x

=

0.1

⃗

M

3−3=

0.625

Nm

5. Gambar Diagram Momen Poros III

a. Diagram momen poros III arah Horizontal

5. Penentuan Diameter Poros II

Dalam hal ini material poros menggunakan material Carbon steel dengan properties

mekaniknya:

SAE

1050

S

yp=

67000

psi

=

461948738.64

N

/

m

2Maka dari persamaan MNST diperoleh diameter minimal poros

M

R=

√

M

2H+

M

V2M

R=

√

616.062

2+

0.9375

2M

R=

616

Nm

D

3≥

0.5

Nx

16

πS

yp

√

M

R2

+

T

2D

3≥

2

0.5

x

16

π

461948738.64

√

616

2+

156.48

2D

≥

3

cm

6. Penentuan Diameter Bertingkat

7. Sketsa poros III

3.6 PERHITUNGAN PASAK

Jenis Material AISI C1020 dengan Syp = 66000 psi 1. Pada poros I

Ada 3 pasak yang digunakan yaitu untuk 1 untuk pulley dan 2 untuk silinder pemipil

Untuk di pulley dengan rincian sebagai berikut : T = 52.16 Nm

W = 0.006 m D = 0.025 m L = 0.05 m

Maka untuk mengetahui keamanan pasak pada pulley,digunakan rumus sebagai berikut :

66000 psi ≥ 4(52.16) (0.05)(0.006)(0.025) 66000 psi ≥ 27818666.67 N/m2 66000 psi ≥ 4035 psi (AMAN)

Untuk silinder pemipil W = 0.006 m

D = 0.025 m L = 0.01 m

Maka untuk mengetahui keamanan pasak pada silinder pemilpil ,digunakan rumus sebagai berikut :

Sc ≥ LWD4T

66000 psi ≥ 4(52.16) (0.01)(0.006)(0.025) 66000 psi ≥ 139093333.4 N/m2 66000 psi ≥ 20175 psi (AMAN) 2. Pada Poros II

Pada pasangan Spur gear T = 78.24 Nm

L = 0.0254 m W = 0.006 D = 0.03 m

Maka untuk mengetahui keamanan pasak pada gear ,digunakan rumus sebagai berikut :

Sc ≥ LWD4T

66000 psi ≥ 68451443.57 N/m2 66000 psi ≥ 9928 psi (AMAN) 2. Pada Poros III

Pada pasangan Helical gear T = 156.48 Nm

L = 0.0254 m W = 0.006 D = 0.03 m

Maka untuk mengetahui keamanan pasak pada gear ,digunakan rumus sebagai berikut Sc ≥ LWD4T

66000 psi ≥ 4(156.48) (0.0254)(0.006)(0.03) 66000 psi ≥ 136902887.1 N/m2 66000 psi ≥ 19856 psi (AMAN)

3.7 BANTALAN

1. Bantalan Pada Poros I

Bantalan pada titik A :

Jenis Bantalan : Cylindrical roller bearings, double row, full complement Dari tabel SKF diperoleh:

Diameter dalam : d = 25 mm

Diameter luar : D = 47 mm