iv

RINGKASAN

PLTU (Pembangkit Listrik Tenaga Uap) merupakan pembangkit listrik yang menggunakan bahan material berupa batu bara sebagai bahan bakar untuk menghasilkan energi listrik. Pengangkutan batu bara dengan menggunakan sistem conveyor merupakan salah satu bagian penting di PLTU. Pada PLTU Indramayu terdapat 6 pasang conveyor, yaitu conveyor 1, conveyor 2, conveyor 3, conveyor 4, conveyor 5, dan conveyor yang terakhir adalah conveyor 6. Selain itu juga memiliki 3 unit pembangkitan, setiap unit memproduksi listrik sebesar 330 MW (Mega Watt) dan membutuhkan suplai batu bara sebesar 175 ton/jam atau 4200 ton/hari. Pada tahun 2015 PLTU Indramayu mengalami kebakaran yang menyebabkan sistem conveyor 6 mengalami kerusakan. Hal tersebut mengakibatkan conveyor 6 harus dijalanlan secara manual hingga saat ini. Oleh karena kondisi tersebut sistem conveyor 6 perlu dilakukannya proses recovery. Recovery sistem conveyor 6 memiliki beberapa tahapan yang perlu dilaksanakan, yaitu memahami plant conveyor 6, mapping conveyor 6, wiring kabel, dan instalansi ruang panel TT3 (Transfer Tower 3). Hasil dari recovery sistem conveyor 6 adalah sistem dapat bekerja secara otomatis kembali.

v

BAB II PROFIL PT SIMENTEKNINDO 2.1 Sejarah PT SIMENTEKNINDO ... 3

2.2 Visi, Misi, dan Motto Perusahaan ... 4

2.3 Struktur Organisasi PT SIMENTEKNINDO ... 4

2.4 Proyek PT SIMENTEKNINDO ... 5

BAB III SISTEM CONVEYOR 6 PADA PROSES PENGANGKUTAN BATU BARA DI PEMBANGKIT LISTRIK TENAGA UAP 3.1 Sistem Pembangkitan Listrik Tenaga Uap ... 7

3.2 Sistem Pengangkutan Batu Bara di PLTU Indramayu ... 8

vi SITRANS LU 02 SIEMENS

3.3.17 Limit Switch ... 21

3.4 Safety Device pada Conveyor ... 21

3.4.1 Belt Drift Switch / Beltway ... 21

3.4.1 Pull Cord ... 22

BAB IV PROSES RECOVERY SISTEM CONVEYOR 6 4.1 Plant Conveyor 6 ... 24

4.2 Mapping Conveyor 6 ... 24

4.3 Wiring Kabel ... 26

4.4 Instalansi Ruang Panel TT3 (Transfer Tower 3) ... 27

4.4.1 Panel PLC (Programmable Logic Controller) ... 27

4.4.2 Panel MCC (Motor Control Circuit) ... 32

4.5 Insiden Selama Proses Recovery ... 34

4.6 Analisa Proses Recovery ... 34

BAB V KESIMPULAN ... 35 DAFTAR PUSTAKA

BAB I

PENDAHULUAN

1.1

Latar Belakang

PLTU (Pembangkit Listrik Tenaga Uap) merupakan pembangkit listrik yang menggunakan bahan material berupa batu bara sebagai bahan bakar untuk menghasilkan energi listrik. Pengangkutan batu bara merupakan salah satu bagian penting pada proses pembangkitan energi listrik di PLTU. Pengangkutan batu bara di PLTU dilakukan dengan menggunakan sistem Conveyor agar proses pengangkutan menjadi lebih efisien dan proses produksi menjadi semakin cepat. Pada PLTU Indramayu terdapat 6 pasang Conveyor, yaitu Conveyor 1, Conveyor 2, Conveyor 3, Conveyor 4, Conveyor 5, dan yang terakhir adalah Conveyor 6.

Pada tahun 2015 PLTU Indramayu mengalami sebuah kecelakan yang menyebabkan sistem Conveyor 6 mengalami kerusakan. Hal tersebut mengakibatkan Conveyor 6 harus dijalankan secara manual hingga saat ini. Oleh karena itu, perlu dilakukannya proses recovery sistem Conveyor 6 untuk mengembalikan fungsi kerja dari Conveyor 6 agar dapat berjalan secara otomatis. Recovery sistem Conveyor 6 memiliki beberapa tahapan yang perlu dilaksanakan, yaitu memahami Plant Conveyor 6, Mapping Conveyor 6, wiring kabel, dan instalansi ruang panel TT3 (Transfer Tower 3). Dengan melakukan tahapan-tahapan tersebut akan mempermudah dalam proses recovery. Recovery sistem Conveyor bertujuan untuk memulihkan sistem agar bekerja secara otomatis kembali seperti sebelum terjadinya kecelakan.

1.2 Tujuan

Tujuan pembahasan dalam Kuliah Kerja Praktek ini adalah mengetahui dan memahami tahapan proses recovery sistem Conveyor 6 dan prinsip kerja dari sistem pengendali Conveyor 6 di PLTU Indramayu.

1.3 Batasan Masalah

Pada laporan Kuliah Kerja Praktek ini, pembahasan masalah berkaitan dengan sistem Conveyor di PLTU Indramayu, komponen-komponen pendukung Conveyor 6, dan tahapan-tahapan recovery sistem Conveyor 6.

1.4 Metode Pengumpulan Data

Metode yang digunakan dalam penulisan laporan Kuliah Kerja Praktek adalah:

1. Studi Literatur

keterkaitan dengan masalah, sehingga dapat dipakai sebagai pedoman dalam menyusun laporan Kuliah Kerja Praktek ini.

2. Studi Lapangan

Metode ini dilakukan dengan praktek secara langsung bagaimana melakukan recovery sistem Conveyor.

3. Wawancara

Dalam metoe ini dilakukan wawancara secara langsung dengan pembimbing dan beberapa karyawan di tempat pelaksanaan pencarian data untuk Kuliah Kerja Praktek ini.

1.5 Sistematika Penulisan

BAB I : PENDAHULUANBab ini berisi tentang latar belakang, tujuan, batasan masalah, metode pengumpulan data dan sistematika penulisan laporan. BAB II : PROFIL PERUSAHAAN

Bab ini berisi tentang sejarah dan struktur organisasi PT SIMENTEKNINDO

BAB III : SISTEM CONVEYOR 6 PADA PENGANGKUTAN BATU BARA DI PEMBANGKIT LISTRIK TENAGA UAP

Bab ini berisi tentang proses pembangkit listrik tenaga uap, pengangkutan batu bara dengan Conveyor di PLTU Indramayu, dan komponen-komponen Conveyor 6.

BAB IV : PROSES RECOVERY SISTEM CONVEYOR C6

Bab ini berisi tentang tahapan proses recovery sistem Conveyor 6 di PLTU Indramayu.

BAB V : KESIMPULAN

2.1

Sejarah PT SIMENTEKNINDO

PT SIMENTEKNINDO merupakan distributor produk Siemens dan sistem integrator dalam kelompok perusahaan yang telah berdiri lebih dari 20 tahun dan telah diakui dan dikenal luas oleh industri. PT SIMENTEKNINDO memiliki reputasi yang sangat bagus di bidang otomasi seperti PLC, HMI, inverter, servo, dan SCADA system. Didukung oleh ketersediaan dan kelengkapan suku cadang dari merek ternama di dunia, yaitu Siemens sehingga memastikan produknya berkualitas dan didukung oleh Insinyur yang berpengalaman dalam mendukung semua yang diinginkan oleh klien. PT SIMENTEKNINDO telah dipercaya dan telah bekerja sama dengan perusahaan nasional dan internasional seperti Cirebon Power Service, Indonesia Power, Amerta Indah, Otsuka dan kepercayaan lebih dari berbagai klien yang lain.

Dengan motto “SOLUTION PARTNER FOR AUTOMATION”, PT

SIMENTEKNINDO mencoba memberikan pelayanan yang maksimal kepada seluruh customer yang memiiki permasalahan di bidang engineering sehingga diharapkan PT SIMENTEKNINDO dapat membantu dan menjadi bagian penting dari para pengguna jasanya. Dengan visi “Dipercaya secara luas dan dapat diandalkan dalam pelayanan sistem integrator dan sumber daya manusia”. Dan misi perusahaan “Pelayanan 24 jam non-stop untuk Man Power, Service, dan Sparepart”.

PT SIMENTEKNINDO merupakan perusahaan swasta yang didirikan di Jakarta, pada bulan Februari 2012. PT SIMENTEKNINDO merupakan bagian dari Henmar Grup. Henmar Grup memiliki perusahaan lain, yaitu Raja Listrik. PT SIMENTEKNINDO berfokus pada ruang lingkup pekerjaan di bidang electrical dan automation.

1. Project

Menangani proyek SCADA, commissioning, troublesooting, pemrograman PLC, HMI, dan upgrade PLC. Melakukan komunikasi mesin, memantau produk dan control untuk semua lini mesin dengan menggunakan jaringan OPC sebagai jembatan komunikasi ke SIMATIC.

2. Troubleshooting

3. Training

PT.SIMENTEKNINDO menyediakan pelatihan untuk semua orang yang ingin dan siap untuk training PLC dan HMI untuk pemula ataupun ahli serta menawarkan pelatihan untuk industri dan memberikan keahlian yang luas langsung dari produsen dengan menggunakan media pembelajaran dan komunikasi yang inovatif

4. Spare part

Menyediakan spare part PLC, HMI, software, dan servo terbesar serta handal di seluruh produk Siemens.

2.2

Visi, Misi dan Motto Perusahaan

PT SIMENTEKNINDO mempunyai visi-misi, nilai-nilai dan motto perusahaan yang dijunjung tinggi dalam menjalankan dan mengembangkan perusahan tersebut, yaitu

Visi

Dipercaya secara luas dan dapat diandalkan dalam pelayanan sistem integrator dan sumber daya manusia

Misi

Pelayanan 24 jam non-stop untuk man power, service, dan spare part.

Motto

SOLUTION PARTNER FOR AUTOMATION

2.3

Struktur Organisasi PT SIMENTEKNINDO

Hendi

2.4

Proyek PT Simenteknindo

PT SIMENTEKNINDO dapat menangani proyek SCADA, commissiioning, troublesooting, programming PLC, HMI, dan upgrade PLC. PT SIMENTEKNINDO juga mengerjakan proyek SCADA di PT Amertha Indah Otsuka. Proyek ini memonitor jalur OC3rd dari banyak mesin dan merek PLC lainnya ke satu sistem dengan menggunakan jaringan OPC sebagai jembatan komunikasi ke SIMATIC S7-300, PT SIMENTEKNINDO melakukan komunikasi mesin, memantau produk dan control untuk semua lini mesin OC3rd. Pada 2015 PT SIMENTEKNINDO menagani proyek dari PT Indonesia Power, upgrade SIMATIC S5 ke teknologi baru. Dengan mengganti SIMATIC S5 dengan SIMATIC S7-1500 dan banyak lagi penanganan proyek oleh PT SIMENTEKNINDO.

Tabel 2.1 Project Experience

No Company Project Status

1 PT Amertha Indah Otsuka SCADA OC3rd FINSIH

4 PT PERTAMINA Proyek

Pembangunan Pondok Makmur

FINISH

5 PT INTAN JAYA MEDIKA SOLUSI –CIKARANG

Upgrade PLC Omron To Simens S7-1200

FINISH

6 PT SANPAK UNGGUL Siemens SINAMIC

G150 Installation

FINISH

7 PT SEMEN PADANG Packing Plant Teluk

bayur & Fasilitas Loading – Unloading Klinker Indarung – Teluk Bayur & Indarung

FINISH

8 PT SEMEN PADANG Packing Plant

Bengkulu

FINISH

9 Indonesia Power Upgrade SIMATIC S5

to S7 1500

BAB III

SISTEM

CONVEYOR

6 PADA PENGANGKUTAN BATU

BARA DI PEMBANGKIT LISTRIK TENAGA UAP

3.1

Sistem Pembangkitan Listrik Tenaga Uap

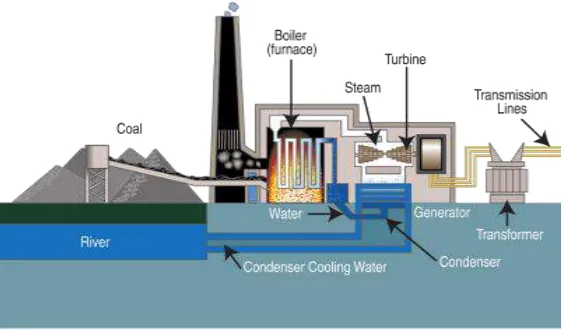

Pembangkitan Listrik Tenaga Uap (PLTU) adalah suatu pembangkit tenaga listrik dengan menggunakan bahan bakar konvensional salah satunya menggunakan batu bara untuk membangkitkan panas dan uap pada Boiler. Proses produksi listrik di PLTU Indramayu mengikuti prinsip siklus Clausius – Rankine

merupakan proses pembuatan uap untuk menghasilkan daya listrik dengan memanfaatkan air dan uap sebagai media kerja. Perubahan fase air dari fase cair menjadi fase gas terjadi dalam Boiler sedangkan perubahan fase dari gas ke cair terjadi di dalam Condenser (Cahyadi, 2015). Uap tersebut kemudian digunakan untuk memutar Turbin yang dihubungkan langsung dengan Generator. Sehingga ketika Turbin berputar maka poros Generator juga akan berputar dan akan menghasilkan energi listik. Uap yang telah melewati Turbin bertekanan rendah kemudian memasuki Condenser dan didinginkan oleh air pendingin sehingga terjadi kondensasi yang menyebabkan uap tersebut berubah menjadi air. Air pendingin yang digunakan berasal dari air laut. Air hangat yang menginggalkan

Condenser kemudian dipompa kesebuah pemanas awal sebelum kembali ke Drum Boiler. Pemanas awal memperoleh panas dari uap yang diambil dari Turbin bertekanan tinggi. Electrostatic preciptator berfungsi untuk menangkap debu hasil pembakaran dari Boiler sehingga mengurangi jumlah limbah debu yang keluar dari cerobong. Sebelum energi listrik di distribusikkan maka harus terlebih dahulu melalui transformator untuk menaikkan tegangan dari Generator dengan tujuan untuk mengurangi hilangnya daya pada saat pendistribusian.

Gambar 3.1 Sistem Pembangkitan Listrik Tenaga Uap (Sumber:

PLTU Indramayu merupakan pembangkit listrik berbahan bakar batu bara. Proyek PLTU Indramayu bertujuan untuk mendukung penyediaan sistem listrik dan mengurangi krisis listrik di wilayah Jawa dan Bali. Selain itu proyek ini juga berguna untuk menciptakan pertumbuhan ekonomi dan menciptakan dampak positif di masyarakat dengan mendukung pertumbuhan kawasan industri di Jakarta wilayah Timur dan Jawa Barat. PLTU Indramayu memilik 3 unit pembangkitan

3.2

Sistem Pengangkutan Batu Bara di PLTU Indramayu

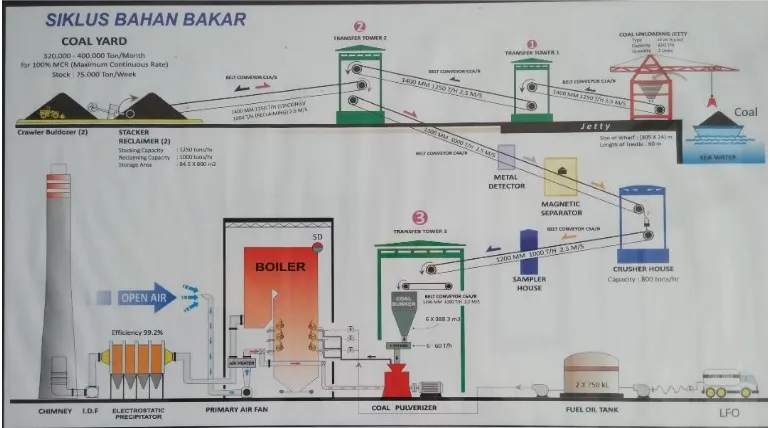

PLTU Indramayu memiliki 3 unit mesin pembangkit yang mampu

memproduksi listrik sebesar 330 MW (Mega Watt) setiap unit-nya. Untuk menghasilkan energi listrik ini dibutuhkan batu bara sebanyak 175 ton/jam atau 4200 ton/hari. Sistem pengangkutan batu bara di PLTU Indramayu dilakukan dengan menggunakan Conveyor. Conveyor adalah alat angkut yang digunakan untuk memindahkan material dalam bentuk satuan atau tumpahan yang bekerja secara horizontal maupun membentuk sudut inklinasi (Zainuri, 2006). Alur

Conveyor ditunjukkan pada Gambar 3.2 dan 3.3. Proses dimulai dari pengambilan

dan pengangkutan batu bara yang kemudian akan dibawa ke Coal Yard

menggunakan Conveyor 3, dari Coal Yard kemudian batu bara akan dibawa ke

Coal Bunker dan kemudian akan dialirkan ke Boiler sehingga batu bara dapat dibakar sebagai bahan bakar untuk menghasilkan listrik. Siklus batu bara hingga menjadi listrik dapat dilihat pada Gambar 3.2 dan 3.3.

Gambar 3.3 Diagram Blok Siklus Batu Bara

Proses pengangkutan batu bara membutuhkan 6 pasang Conveyor, yakni dari Conveyor 1A dan 1B sampai Conveyor 6A dan 6B. Sebelum batu bara diangkut oleh Conveyor 1 yang berada di atas laut, batu bara akan dikirim dengan menggunakan kapal tongkang yang akan berlabuh secara bergantian di samping

Conveyor 1. Pengambilan batu bara pada kapal tongkang menggunakan Grab

dengan kapasitas 650 ton per jam, setelah diangkat batu bara kemudian diletakkan di Hopper untuk dikumpulkan dan melalui Vibrating Screen dialirkan ke Conveyor 1. Dari Conveyor 1 kemudian batu bara dialirkan ke Conveyor 2 lalu dialirkan kembali ke Conveyor 3 untuk ditampung di Coal Yard.

Batu bara selanjutnya diambil menggunakan Stacker Reclaimer dan

kemudian diangkut dengan menggunkan Conveyor 3 ke Conveyor 4. Batu bara kemudian akan dialirkan ke Crusher House. Di dalam Crusher House batu bara dihancurkan menjadi ukuran-ukuran kecil kurang lebih 30 mm. Pada proses selanjutnya batu bara diangkut oleh Conveyor 5 untuk dialirkan ke Conveyor 6.

Conveyor 6 berfungsi untuk mengangkut batu bara ke Coal Bunker yang kemudian diteruskan ke Boiler untuk diolah menjadi listrik.

3.3

Sistem Conveyor 6

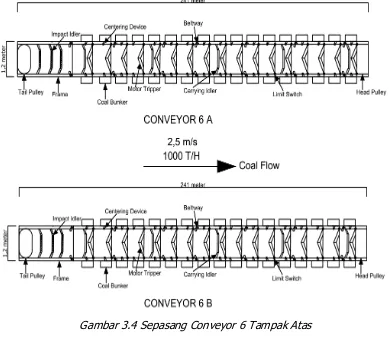

Dalam laporan kuliah kerja praktek hanya difokuskan pada Conveyor 6 agar dapat dioperasikan kembali secara otomatis. Sistem Conveyor 6 di PLTU Indramayu merupakan rangkaian sistem Conveyor yang terakhir sebelum batu bara menuju Coal Bunker. Komponen-komponen pada sistem Conveyor 6 yang terhubung dengan ruang Panel TT3 (Transfer Tower 3) yang terdiri dari Pull cord, Beltway, SITRANS LU 02 SIEMENS, Motor Tripper, dan Dust Collector. Prinsip kerja

Gambar 3.4 Sepasang Conveyor 6 Tampak Atas

Gambar 3.5 Conveyor 6 Tampak Samping

Conveyor 6 pada PLTU Indramayu terbagi menjadi 2 buah Conveyor, yaitu

Conveyor 6A dan 6B yang masing-masing memiliki panjang 241 m, lebar 1,2 m dan kecepatannya adalah 2,5 m/s. Terdapat 2 buah Conveyor ini bertujuan untuk memenuhi kebutuhan batu bara harian. Conveyor 6 adalah rangkaian Conveyor

Gambar 3.6 Conveyor

(Sumber: Dokumentasi Kuliah Kerja Praktek)

Komponen-komponen pendukung pada Conveyor 6 adalah Belt, Head

Pulley/Drive Pulley, Tail Pulley, Snub Pulley, Bend Pulley, Take Up Pulley, Centering Device, Idler, Transfer Point, Skirtboards, Frame, Belt Cleaner, Motor Trippers, Dust Collector, Limit Switch, dan SISTRANS LU 02 SIEMENS.

3.3.1

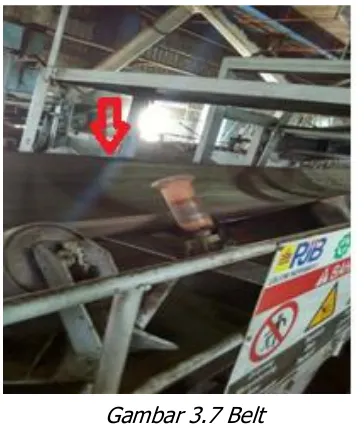

Belt

Belt (sabuk) adalah salah satu elemen utama Belt Conveyor yang berfungsi sebagai wadah pembawa material yang akan dipindahkan (Arief dan Syafri, 2017). Belt ini diletakkan di atas roller sehingga dapat bergerak dengan teratur.

Gambar 3.7 Belt

3.3.2

Drive Pulley

Drive Pulley merupakan Pulley yang tersambung langsung ke motor penggerak yang dihubungkan dengan rangkaian gear. Pulley ini berfungsi menyalurkan energi gerak putar dari motor ke Belt sehingga BeltConveyor

dapat bergerak.

(a) (b)

Gambar 3.8 Drive Pulley (a) Gear Box (b) Motor (Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.3

Head Pulley

Head Pulley adalah Pulley yang berada pada ujung depan Belt dan terhubung langsung dengan Drive-unit. Drive-unit akan memberikan dorongan berupa putaran sehingga Head Pulley dapat bergrak sesuai dengan

torsiDrive-unit dan kemudian Head Pulley akan menyalurkan torsi ini ke Belt

sehingga Belt Conveyor dapat bergerak.

Gambar 3.9 Head Pulley

(Sumber: https://grabcad.com/library/conveyor-1050mm-driven-head-pulley-1)

3.3.4

Tail Pulley

Tail Pulley merupakan Pulley yang terletak pada daerah belakang dari Sistem Conveyor. Dimana Pulley ini merupakan tempat jatuhnya batu bara

untuk dibawa ke bagian depan dari Conveyor. Konstruksinya sama dengan

Gambar 3.10 Tail Pulley

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.5

Snub Pulley

S

nub Pulley berfungsi untuk menjaga kekencangan Belt. Pulley ini biasanya berada di dekat Head Pulley dan Tail Pulley, hal tersebut dikarenakan Pulley ini akan kekencangan Belt agar Head Pulley dan Tail Pulley dapat bekerja secara optimal.Gambar 3.11 Snub Pulley

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.6

Bend Pulley

Bend Pulley berfungsi sebagai penjaga kekencangan Belt sebelum Belt

Gambar 3.12 Bend Pulley

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.7

Take Up Pulley

Take Up Pulley berfungsi sebagai pengencang Belt, menjaga agar kekencangan Belt antara sisi yang bermuatan dan sisi yang tidak bermuatan memiliki kekencangan sama, seolah-olah menambah jarak antara Head Pulley dan Tail Pulley. Jenis Take Up Pulley yang digunakan Conveyor 6 di PLTU Indramayu adalah Gravity Take-Up.

Gambar 3.13 Take Up Pulley

(Sumber: Dokumentasi Kuliah Kerja Praktek)

Gravity Take-Up merupakan pengencang Belt horizontal dan vertical yang cara kerjanya adalah dengan memberi gaya tarik pada Belt menggunakan gaya gravitasi bumi, dan dipakai untuk sistem yang panjangnya lebih dari 100 m. Belt Conveyor yang ditinjau menggunakan Take Up Pulley jenis ini.

3.3.8

Centering Device

Centering Device dipassang secara sepasang di kedua sisi Conveyor

bertujuan untuk mencegah agar Belt tidak meleset/keluar jalur. Centering Device merupakan sebuah alat mekanik berbentuk roller yang berdiri sendiri tanpa memerlukan listrik.

Gambar 3.14 Centering Device (Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.9

Idler

Idler adalah komponen Belt Conveyor berbentuk silinder yang dibuat dari besi dan berfungsi sebagai penahan Belt serta seluruh material yang dibawanya (Jagtap et al.2015). Idler memiliki berbeapa jenis sesuai dengan fungsinya, yaitu

3.3.9.1

Returning Idler

Returning Idler atau disebut Retruning Roller berfungsi sebagai

roda pengantar Belt Conveyor balik tanpa membawa material,

menggunakan bearing di kedua sisinya, untuk panjang dan ukuran disesuaikan dengan panjang Belt yang digunakan pada Conveyor.

Gambar 3.15 Returning Idler

3.3.9.2

Impact Idler

Impact Idler atau disebut Impact Roller terletak pada tumpahan material ke dalam Belt, berfungsi sebagai roda penahan jatuhan material yang jatuh di atas Conveyor sehingga dapat melindungi Belt dari

benturan antara Belt dan material sehingga dapat mengurangi

kerusakan pada Belt Conveyor.

Gambar 3.16 Impact Idler

(Sumber: http://www.masons.co.nz/conveyor-frames)

3.3.9.3

Carrying Idler

Carrying Idler menyangga Belt yang membawa beban. Carrying Idler bisa merupakan Idler tunggal atau tiga Idler. Idler dibuat sedemikian rupa sehingga mudah untuk dibongkar pasang. Ini dimaksudkan untuk memudahkan perawatan. Jika salah satu komponen

Idler rusak, dapat dilakukan penggantian secara cepat.

Gambar 3.17 Carrying Idler

Idler atas menyangga Belt yang membawa beban. Idler atas bisa merupakan Idler tunggal atau tiga Idler. Idler dibuat sedemikian rupa sehingga mudah untuk dibongkar pasang. Ini dimaksudkan untuk memudahkan perawatan. Jika salah satu komponen Idler rusak dapat dilakukan penggantian secara cepat.

3.3.10

Transfer Point

Transfer Point adalah tempat perpindahan bahan-bahan yang diangkut dari Conveyor satu ke Conveyor berikutnya, dalam hal ini adalah Conveyor

5 ke Conveyor 6 atau dapat disebut juga tempat Transit-nya bahan-bahan yang diangkut.

Gambar 3.18 Transfer Point

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.11

Skirtboards

Skirtboards merupakan instalasi yang dipasang setelah Transfer Point yang bertujuan meratakan tumpukan batu bara hingga mampu mengimbangi kecepatan Belt.

Gambar 3.19 Skirtboards

3.3.12

Frame

Frame adalah konstruksi baja yang menyangga seluruh susunan Belt Conveyor dan harus ditempatkan sedemikian rupa sehingga jalannya Belt

yang berada di atasnya tidak terganggu.

Gambar 3.20 Frame

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.13

Belt Cleaner

Belt Cleaner merupakan peralatan yang digunakan untuk membersihkan sisi Belt dari material sisa yang tidak tercurahkan saat terjadi loading dan tetap menempel pada sisi Belt.

Gambar 3.21 Belt Cleaner

3.3.14

Motor Tripper

Motor Tripper berfungsi untuk memindahkan batu bara dari Conveyor

6 menuju CoalBunker. Ketika Motor Tripper on maka tripper atau pelat yang tersambung dengan Motor Tripper akan turun sehingga aliran batu bara yang berada di Conveyor 6 akan terhalang dan berubah arah menuju ke Coal Bunker. Pelat akan naik dan turun diatur oleh operator (manual) dengan cara menekan push button raise dan down pada Panel Lokal yang berada di sekitar Motor Tripper ataupun pada Panel MCC. Motor tripper juga dapat bekerja secara otomatis yang diatur oleh PLC. Pelat akan turun jika level sensor (SITRANS LU 02 SIEMENS) mendeteksi Coal Bunker pada kondisi low level (5 m) dan pelat akan naik jika level sensor mendeteksi Coal Bunker

pada kondisi high level (17 m).

Gambar 3.22 Motor Trippers

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.15

Dust Collector

Dust Collector merupakan sebuah sistem yang digunakan untuk memperbaiki kualitas udara yang dihasilkan dari proses pengakutan batu bara dengan cara mengumpulkan debu batu bara dari udara. Prinsip kerja alat ini adalah dengan menurunkan tekanan pada sisi hisap di bawah tekanan atmosfir (udara bebas). Udara yang ada di sekitar lubang hisap ini akan masuk ke dalam lubang hisap yang mengakibatkan debu yang terkandung di udara sekitar lubang hisap akan ikut masuk ke dalam lubang hisap. Udara

yang masuk kemudian disaring menggunakan filter untuk menyaring debu

batu bara sehingga udara yang keluar dari sistem Dust Collector benar-benar bersih. Dust Collector terdiri atas sejumlah komponen, antara lain: Blower

(Kipas), Dust Filter (Saringan Debu), Filter-Cleaning System (Sistem

Pembersih Saringan), dan Hopper atau dust removal system (wadah

ketika Limit Switch on atau pada kondisi Motor Tripper fall dan akan berhenti ketika Lmit Switchoff atau pada kondisi Motor Tripper raise.

Gambar 3.23 Dust Collector

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.3.16

SISTRANS LU 02 SIEMENS

SITRANS LU 02 SIEMENS adalah level sensor jarak jauh (ultrasonic) dengan dua masukkan untuk cairan dan padatan dalam satu atau dua tempat yang berbeda, keakuratan pengukuran sampai 60 m (200 kaki). Sistem ini menggunakan teknologi ultrasonic untuk mengukur level, space,

distance, atau volume.

3.3.17 Limit Switch

Limit Switch adalah sensor mekanis, yaitu sensor yang akan memberikan perubahan elektrik saat terjadi perubahaan mekanik pada sensor tersebut. Pada Conveyor 6 Limit Switch digunakan sebagai sensor untuk mengaktifkan Dust Collector ketika Motor Tripper berada pada kondisi

tripper fall sehingga pada kondisi ini Limit Switch akan mendeteksi Motor Tripper dan mengaktifkan Dust Collector. Ketika motor tripper berada ada kondisi tripper raise Dust Collector akan berhenti.

Gambar 3.25 Limit Switch

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.4

Safety Device pada Conveyor

Dalam operasional Belt Conveyor, stabilitas dan kontinyuitas sistem sangat berpengaruh dalam proses pengangkutan untuk membawa batu bara. Bahaya yang dapat disebabkan oleh Belt Conveyor dapat diminimalisir sekecil mungkin dengan adanya penggunaan Safety Device pada Conveyor. Usaha yang dilakukan dapat melalui tindakan pengamanan operasional dengan perencanaan peralatan pengamanan secara kelistrikan dengan peralatan pengaman seperti: Beltway dan

Pull Cord.

3.4.1

Belt Drift Switch / Beltway

disebut Belt Drift Switch atau Beltway. Prinsip kerja dari detector ini, yaitu menggunakan Limit Switch yang terhubung akan memutuskan rangkaian

magnetic switch apabila terjadi penyimpangan jalannya laju belt.

Gambar 3.26 Beltway

(Sumber: Dokumentasi Kuliah Kerja Praktek)

3.4.2

Pull Cord

Pull Cord atau Pull Wire Switch merupakan sebuah emergency stop. Hanya saja jika emergency stop button cara mengaktifkannya dengan cara menekannya, maka Pull Cord adalah sebuah emergency stop yang dapat diaktifkan menggunakan kabel/wire sebagai pemicunya. Pemasangan Pull Wire ini dipasang dengan menghubungkan rangkaian Pull Wire lainnya, sehingga bila kawat tersebut ditarik saklar akan membuka, dan akan memutus aliran arus listrik yang mengarah ke magnetic switch. Pull Wire

dipasang sepanjang jalur Conveyor.

Gambar 3.27 Pull Cord

PLTU (Pembangkit Listrik Tenaga Uap) Indramayu yang beralamat di Desa Sumuradem, Kecamatan Sukra, Kabupaten Indramayu, mengalami kebakaran diduga karena gesekan dan panas batu bara pada Minggu (4/10/2015), pukul 00.30. Pusat kebakaran terjadi di sekitar Conveyor 5 dan 6. Akibat kebakaran

tersebut, komponen-komponen pendukung yang berada disekitar Conveyor

mengalami kerusakan yang fatal, bahkan ruang panel TT3 (Transfer Tower 3) yang berisi panel PLC (Programmable Logic Controller) mengalami kerusakan pula.

Kerusakan-kerusakan yang dialami PLTU Indramayu menyebabkan kondisi sistem Conveyor yang sebelumnya dapat bekerja secara otomatis, sekarang harus dilakukan dengan cara manual. Kondisi manual ini diperlukan operator untuk

mengawasi dan mendukung berjalannya sistem Conveyor. Operator sangat

dibutuhkan terutama pada Conveyor 6 yang mengangkut batu bara ke Coal Bunker. Operator bekerja secara bergantian (shift) untuk mengawasi jumlah batu bara yang masuk ke Coal Bunker agar batu bara tidak melebihi kapasitas.

Oleh karena kondisi manual saat ini, diperlukan recovery sistem Conveyor untuk mengembalikan ke kondisi sebelumnya, yaitu kondisi otomatis. Pelaksanaan recovery sistem Conveyor khususnya Conveyor 6 diperlukannya beberapa tahapan. Tahapan-tahapan recovery diperlukan untuk menghasilkan sistem yang sama seperti sebelumnya atau sistem yang lebih baik. Tahapan-tahapan tersebut adalah memahami Pant Conveyor pada PLTU Indramyu, Mapping Conveyor 6, dan ruang Panel TT3.

4.1

Plant Conveyor 6

Conveyor 6 merupakan rangkaian Conveyor terakhir sebelum batu bara masuk ke Coal Bunker. Conveyor 6 akan mengangkut batu bara ke setiap Coal Bunker dengan bantuan Motor Tripper yang ditempatkan pada setiap Coal Bunker. Motor Tripper akan bekerja secara otomatis dengan masukkan dari level sensor untuk mengalirkan batu bara jika Coal Bunker menunjukkan kondisi low level yang kemudian akan berhenti secara otomatis jika Coal Bunker menunjukkan indikator high level. Untuk cara kerja Motor Tripper sudah dijelaskna pada bab sebelumnya. Sedangkan Dust Collector akan bekerja untuk menghisap debu batu bara yang ditumpahkan ke Coal Bunker secara otomatis ketika Limit Switch tersentuh oleh kondisi dari Motor Tripper fall dan Dust Collector akan berhenti ketika Limit Switch tidak tersentuh oleh Motor Tripper atau pada kondisi tripper raise.

Gambar 4.2 Diagram Blok Conveyor 6

Dari Gambar 4.2 terlihat bahwa masukkan Panel PLC di TT3 terdapat 5

buah masukkan, yaitu Control Room yang berfungsi untuk mengatur dan

memonitoring proses kerja dari Conveyor 6, sedangkan Pull Cord dan Beltway hanya memberikan sinyal emergency stop jika Conveyor 6 terjadi sesuatu yang berbahaya yang kemudian Panel PLC akan menghentikan proses kerja Conveyor. Level sensor sebagai masukan untuk panel PLC untuk mendeteksi level batu bara di Coal Bunker, dalam kasus ini level sensor yang digunakan SITRANS LU 02 SIEMENS. Limit Switch sebagai masukkan Panel PLC untuk menghidupkan atau mematikan Dust Collector.

4.2

Mapping Conveyor 6

Pada Mapping Conveyor 6, Pull Cord dan Beltway diletakkan sesuai dengan posisi sebelumnya, yaitu pada sisi kanan dan kiri Conveyor agar dapat bekerja normal kembali. Jarak antar Pull Cord kurang lebih sejauh 40 meter atau menyesuaikan dengan kondisi lapangan Conveyor 6 dan jumlah total Pull Cord pada Conveyor 6 adalah 18 buah Pull Cord. Sedangkan jarak antar Beltway kurang lebih sejauh 50 meter atau menyesuaikan dengan kondisi lapangan Conveyor 6 dan jumlah total Beltway pada Conveyor 6 adalah 14 buah Beltway.

Gambar 4.3 Mapping Conveyor 6 (Sumber: Drawing PT Simenteknindo)

Gambar 4.4 Junction Box

(Sumber: Dokumentasi Kuliah Kerja Praktek)

Oleh karena itu, pada recovery sistem Conveyor 6 diberikan 2 buah Junction Box yang berada pada masing-masing Conveyor 6A dan 6B. Junction Box sendiri

berisi Block Terminal yang berfungsi sebagai pengaman dan penghubung

kabel-kabel Pull Cord dan Beltway sebelum menuju Panel PLC yang berada di ruangan TT3.

4.3

Wiring Kabel

Kondisi lingkungan Conveyor 6 terdapat di dalam gedung/ruangan.

Sedangkan komponen Pull Cord dan Beltway masing-masing membutuhkan 2 buah kabel, yakni kabel pertama untuk memberikan tegangan dan kabel kedua berfungsi untuk ground atau memberikan sinyal masukkan ke PLC. Berdasarkan Mapping dan karakteristik yang dibutuhkan maka kabel yang cocok digunakan adalah kabel NYM – 7 x 1,5.

Tabel 4.1 Panjang Kabel dari Junction Box ke Pull Cord dan Beltway

No.

Conveyor 6A Conveyor 6B

Kabel NYM adalah jenis kabel yang memiliki inti lebih dari satu, biasanya kabel ini dipakai untuk instalasi listrik di dalam gedung maupun pada bangunan yang langsung tertanam pada dinding. Kabel NYM mempunyai lapisan isolasi dua lapis, sehingga tingkat keamanannya lebih bagus. Sedangkan 7 x 1,5 memiliki makna, yaitu terdapat 7 buah inti dengan ukuran intinya adalah 1,5 cm. Dipilihnya kabel yang memiliki 7 inti dikarenakan penempatan 2 buah Pull Cord dan Beltway ditempatkan pada daerah yang sama. Sehingga membutuhkan 6 buah inti kabel dengan 1 buah sisanya digunakan untuk spare (cadangan).

4.4

Instalansi Ruang Panel TT3 (Transfer Tower 3)

Ruang Panel TT3 berfungsi sebagai ruang kontrol untuk komponen-komponen yang berada pada Conveyor 6. Pada ruangan ini terdapat 3 Panel PLC dan 5 Panel MCC yang terhubung langsung ke komponen-komponen yang berada di Conveyor 6, yaitu Pull Cord, Beltway, Limit Switch, SITRANS LU 02 SIEMENS, Motor Tripper, dan Dust Collector.

Gambar 4.5 Ruang Panel TT3

(Sumber: Dokumentasi Kuliah Kerja Praktek)

Sedangkan sistem kontorl Conveyor 6 diatur melalui pusat kendali, yaitu Control Room yang berada di CHCB (Coal Handling Control Building) untuk mengontrol proses kerja Conveyor.

4.4.1

Panel PLC (Programmable Logic Controller)

Gambar 4.6 Panel PLC

(Sumber: Dokumentasi Kuliah Kerja Praktek)

PLC Modular yang digunakan untuk mengontrol

komponen-komponen pada sistem Conveyor 6 menggunakan PLC OMRON CS1D

dengan beberapa modul tambahan, yaitu modul digital input (CS1W-ID211), digital output (CS1W-OC211), dan analog input (CS1W-AD081). Modul digital input dihubungkan dengan Pull Cord, Beltway, dan Limit Switch. Modul digital output dihubungkan dengan Motor Tripper dan Dust Collector. Sedangkan modul analog input SITRANS LU 02 SIEMENS.

Tabel 4.2 IO List PLC IO List

Nama Komponen Modul Keterangan

Pull Cord CS1W-ID211 Digital Input

Beltway CS1W-ID211 Digital Input

Limit Switch CS1W-ID211 Digital Input

Motor Tripper CS1W-OC211 Digital Output

Dust Collector CS1W-OC211 Digital Output

SITRANS LU 02 CS1W-AD081 Analog Input

Pada Tabel 4.2 sudah dijelaskan tentang komponen-komponen yang terhubung dengan Panel PLC. Sedangkan untuk lebih detail mengenai alamat komponen-komponen pada PLC akan dipaparkan pada Tabel 4.3 sampai dengan Tabel 4.6.

Tabel 4.3 Alamat Pull Cord

Beltway (Digital Input)

Tabel 4.5 Alamat Limit Switch Limit Switch (Digital Input)

Tag Name Address

Dust Collector 1 running 0.00

Dust Collector 2 running 0.02

Dust Collector 3 running 0.04

Dust Collector 4 running 0.06

Dust Collector 5 running 0.08

Dust Collector 6 running 0.10

Dust Collector 7 running 0.12

Dust Collector 8 running 0.14

Dust Collector 9 running 1.00

Dust Collector 10 running 1.02

Dust Collector 11 running 1.04

Dust Collector 12 running 1.06

Dust Collector 13 running 1.08

Dust Collector 14 running 1.10

Dust Collector 15 running 1.12

Dust Collector 16 running 1.14

Dust Collector 17 running 2.00

Dust Collector 18 running 2.02

Tabel 4.6 Alamat Level Sensor Level Sensor (Analog Input)

Tag Name Address

No.1 bunker for No.1 boiler level 2001

No.2 bunker for No.1 boiler level 2002

C6A 7# Beltway 12.12

No.3 bunker for No.1 boiler level 2003

No.4 bunker for No.1 boiler level 2004

No.5 bunker for No.1 boiler level 2005

No.6 bunker for No.1 boiler level 2006

No.1 bunker for No.2 boiler level 2007

No.2 bunker for No.2 boiler level 2008

No.3 bunker for No.2 boiler level 2011

No.4 bunker for No.2 boiler level 2012

No.5 bunker for No.2 boiler level 2013

No.6 bunker for No.2 boiler level 2014

No.1 bunker for No.3 boiler level 2015

No.2 bunker for No.3 boiler level 2016

No.3 bunker for No.3 boiler level 2017

No.4 bunker for No.3 boiler level 2018

No.5 bunker for No.3 boiler level 2021

No.6 bunker for No.3 boiler level 2022

Tabel 4.7 Alamat Motor Tripper Motor Tripper (Digital Output)

Tag Name Address

C6A 1# tripper raising 5.04

C6A 1# tripper falling 5.05

C6B 1# tripper raising 5.06

C6B 1# tripper falling 5.07

C6A 2# tripper raising 5.08

C6A 2# tripper falling 5.09

C6B 2# tripper raising 5.10

C6B 2# tripper falling 5.11

C6A 3# tripper raising 5.12

C6A 3# tripper falling 5.13

C6B 3# tripper raising 5.14

C6B 3# tripper falling 5.15

Motor Tripper (Digital Output)

Tag Name Address

C6B 9# tripper raising 18.08

C6B 9# tripper falling 18.09

C6A 10# tripper raising 18.10

C6A 10# tripper falling 18.11

C6B 10# tripper raising 18.12

C6B 10# tripper falling 18.13

C6A 11# tripper raising 18.14

C6A 11# tripper falling 18.15

C6B 11# tripper raising 19.00

C6B 11# tripper falling 19.01

C6A 12# tripper raising 19.02

C6A 12# tripper falling 19.03

C6B 12# tripper raising 19.04

C6B 12# tripper falling 19.05

C6A 13# tripper raising 19.06

C6A 13# tripper falling 19.07

C6B 13# tripper raising 19.08

C6B 13# tripper falling 19.09

C6A 14# tripper raising 19.10

C6A 14# tripper falling 19.11

C6B 14# tripper raising 19.12

C6B 14# tripper falling 19.13

C6A 15# tripper raising 19.14

C6A 15# tripper falling 19.15

C6B 15# tripper raising 20.00

C6B 15# tripper falling 20.01

C6A 16# tripper raising 20.02

C6A 16# tripper falling 20.03

C6B 16# tripper raising 20.04

C6B 16# tripper falling 20.05

C6A 17# tripper raising 20.06

C6A 17# tripper falling 20.07

C6B 17# tripper raising 20.08

C6B 17# tripper falling 20.09

Tabel 4.8 Alamat Dust Collector

Dust Collector (Digital Output)

Tag Name Address

Start Dust Collector 10 4.02

Stop Dust Collector 10 4.03

Start Dust Collector 11 4.04

Stop Dust Collector 11 4.05

Start Dust Collector 12 4.06

Stop Dust Collector 12 4.07

Start Dust Collector 13 4.08

Stop Dust Collector 13 4.09

Start Dust Collector 14 4.10

Stop Dust Collector 14 4.11

Start Dust Collector 15 4.12

Stop Dust Collector 15 4.13

Start Dust Collector 16 4.14

Stop Dust Collector 16 4.15

Start Dust Collector 17 5.00

Stop Dust Collector 17 5.01

Start Dust Collector 18 5.02

Stop Dust Collector 18 5.03

4.4.2

Panel MCC (Motor Control Center)

Panel MCC menghubungkan antara Panel PLC dengan Panel Lokal.

Sedangkan panel lokal menghubungkan antara panel MCC dengan Motor

Tripper dan Dust Collector. Panel Lokal Motor Tripper berisi MCB, relay, kontaktor, dan push button. Panel Lokal berfungsi untuk operator mengatur on/off Motor Tripper secara langsung di tempatnya dengan menekan push button yang tersedia pada Panel Lokal. Sedangkan Panel Lokal Dust Collector hanya berisi terminal yang menghubungkan Panel MCC ke Dust Collector.

(a) (b)

Gambar 4.7 Panel Lokal (a) Motor Tripper (b) Dust Collector (Sumber: Dokumentasi Kuliah Kerja Praktek)

Dust Collector (Digital Output)

Tag Name Address

Start Dust Collector 1 3.00

Stop Dust Collector 1 3.01

Start Dust Collector 2 3.02

Stop Dust Collector 2 3.03

Start Dust Collector 3 3.04

Stop Dust Collector 3 3.05

Start Dust Collector 4 3.06

Stop Dust Collector 4 3.07

Start Dust Collector 5 3.08

Stop Dust Collector 5 3.09

Start Dust Collector 6 3.10

Stop Dust Collector 6 3.11

Start Dust Collector 7 3.12

Stop Dust Collector 7 3.13

Start Dust Collector 8 3.14

Stop Dust Collector 8 3.15

Start Dust Collector 9 4.00

MCC merupakan pusat pengontrolan operasi motor listrik dan kumpulan beberapa komponen untuk mengendalikan motor-motor dengan beberapa jenis. Berdasarkan tegangan yang menyuplai MCC pada TT3, MCC ini termasuk pada tegangan rendah dikarenakan memiliki tegangan kerja 480 V. Berdasarkan jenis pengoprasiannya termasuk kedalam motor combination starter dikarenakan didukung oleh beberapa peralatan utama seperti Moulded Case Circuit Breaker (MCCB), Air Circuit Breaker (ACB), kontaktor magnetic, dan relay sebagai pengaman gangguan lebih (overload relay). Sedangkan berdasarkan pembagian modulnya termasuk jenis fully draw out dikarenakan semua modul dapat dikeluarkan secara utuh, sehingga apabila ada komponen yang mengalami gangguan atau rusak dapat melepas modul dan dapat diperbaiki tanpa menganggu operasi modul lainnya.

Gambar 4.8 Panel MCC

(Sumber: Dokumentasi Kuliah Kerja Praktek)

Setiap modul MCC memiliki fungsi yang sama, yaitu menyuplai daya dan mengontrol on/off Motor Tripper. Sedangkan Dust Collector hanya diberikan suplai daya. Modul MCC memiliki 1 buah selector switch (mode auto dan manual), 3 buah push button (raise, down, dan stop), dan 1 buah lampu indikator keadaan trip.

Pada selector switch dapat memilih mode auto atau manual sesuai

dengan kebutuhan. Jika memilih mode auto maka Panel MCC akan

menyerahkan pekerjaan mengontrol Motor Tripper pada Panel PLC

sehingga operator hanya cukup mengawasi keadaan Motor Tripper.

Sedangkan jika memilih mode manual maka Panel MCC akan mengontrol motor secara manual. Pengaturan secara manual ini diatur dengan menekan push button yang berada di modul MCC ataupun Panel Lokal.

Lampu indikator trip merupakan sebuah lampu yang mengindikasikan apakah plant yang bekerja mengalami keadaan trip atau tidak. Jika lampu indikator menyala maka plant dalam kondisi trip dan daya yang diberikan ke plant akan diputus agar tidak terjadinya kerusakan plant.

4.5

Insiden Selama Proses Recovery

Selama proses recovery sistem Conveyor 6 di PLTU Indramayu terdapat beberapa insiden yang terjadi, yaitu

1. Tumpahnya batu bara dari Coal Bunker yang disebabkan oleh kelalaian

pekerja yang menekan push button pada Panel Lokal saat melakukan penarikan kabel. Insiden ini dapat ditangani dengan segera dikarenakan terdapat CCTV di Conveyor 6, sehingga opertator yang berada di Control Room memberikan sinyal kontrol untuk menghetikan Conveyor 6.

2. Munculnya sumber api pada tumpukan batu bara. Hal tersebut

dikarenakan suhu batu bara yang tinggi sehingga dapat memicu munculnya sumber api. Untuk mencegah terjadinya kebakaran maka ditempatkan APAR (Alat Pemadam Api Ringan) pada setiap sudut untuk digunakan ketika menemukan sumber api.

4.6

Analisa Proses Recovery

5.1

Kesimpulan

Berdasarkan hasil KKP (Kuliah Kerja Praktek) dan pembuatan laporan KKP ini, maka didapat kesimpulan sebagai berikut :

1. Recovery sistem Conveyor 6 merupakan proses pengembalian fungsi kerja

dari sistem Conveyor 6 yang sebelumnya bekerja secara manual menjadi

bekerja secara otomatis dengan tahapan-tahapan yang diperlukan untuk recovery sistem Conveyor 6, yaitu memahami Plant Conveyor 6, Mapping Conveyor 6, wirring kabel, instalasi ruang Panel TT3.

2. Motor Tripper pada Conveyor 6 dapat bekerja secara otomatis dengan

masukan dari level sensor, yang mendeteksi level batu bara pada Coal

Bunker pada ketinggian 5 meter sampai dengan 17 meter. Dust Collector

berfungsi saat Motor Tripper menumpahkan batu bara ke Coal Bunker. Pull

Cord dan Beltway digunakan sebagai emergency stop di lokasi Conveyor 6.

3. PLTU Indramyu memiliki 3 unit pembangkitan, setiap unit memproduksi

listrik sebesar 330 MW (Mega Watt) dan membutuhkan batu bara sebanyak

175 ton/jam atau 4200 ton/hari yang disuplai melalui Conveyor 6 menuju

Coal Bunker.

5.2

Saran

Berdasarkan analisa dan pengalaman selama KKP (Kuliah Kerja Praktek) di PLTU Indramayu maka saran yang penulis berikan adalah:

1. Dengan kondisi Conveyor 6 yang rawan terjadi kebakaran maka pada

daerah tersebut perlu dilakukannya pengawasan dan keamanan yang lebih ditingkatkan untuk mencegah orang yang tidak berkepentingan memasuki

area kerja dari Conveyor 6. Salah satunya dengan menambah kamera

pengawas dan menambahkan operator yang mengawasi keluar masuknya

para pekerja di Conveyor 6.

2. Beltway yang berfungsi sebagai emergency stop di Conveyor 6 perlu

ditambahkan fungsinya sebagai pengontrol posisi dari lajunya Belt yang

melenceng, karena jika terjadi posisi Belt yang melenceng tidak perlu

dilakukan penghentian sistem Conveyor 6 secara keseluruhan, sehingga

mampu meningkatkan effisiensi dari pengiriman batu bara menuju Coal

[1] Arief Yanuar Chrise, Syafri. 2017. Perancangan Bark Belt Conveyor 27B Kapasitas 224 Ton/Jam. Jurnal Teknik Mesin Universitas Riau. Vol 4 No 2 2017.

[2] Cahyadi. 2015. PLTU Batubara Superkritikal Yang Efisien: Dasar Thermodinamika PLTU. Balai Besar Teknologi Energi, BPPT. Tangerang Selatan.

[3] Jagtap A A, Vaidya S D, Samrutwar A R, Kamadi R G and Bhende N V. 2015. Design of Material Handling Equipment: Belt Conveyor System For Crushed Biomass Wood Using V Merge Conveying System. International Journal of Mechanical Engineering, J D College of Engineering & Management, Nagpur, India.

[4] Rudianto Raharjo. 2013. Rancang Bangun Belt Conveyor trainer sebagai alat Bantu Pembelajaran. Jurnal Teknik Mesin Politeknik Kediri. Vol 4 No 2 2013.

[5] SISTRANS LU 02 SIEMENS. Diakses pada 4 Desember 2017, dari http://www.industry.usa.siemens.com/automation/us/en/process

instrumentation-and-analytics/process-instrumentation/level-measurement/continuous-ultrasonic/pages/sitrans-lu01-lu02-lu10.aspx