BAHAN DAN METODE

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Maret hingga April 2016 di

Laboratorium Keteknikan Pertanian Fakultas Pertanian Universitas Sumatera Utara, Medan.

Bahan dan Alat Penelitian

Adapun bahan-bahan yang digunakan dalam penelitian ini adalah tulang sapi kering, besi siku, puli (pulley), motor bakar, sabuk V (V belt), baut dan mur,

bearing (bantalan), stainless steel bulat padu (poros), dan plastik wadah penampung. Sedangkan alat-alat yang digunakan pada penelitian ini adalah mesin las, mesin bor, mesin gerinda, gergaji besi, palu, tang, kunci pas, kunci L, ring,

dan oven.

Metode Penelitian

Metode yang dilakukan dalam penelitian ini berdasarkan eksperimen dan studi literatur yang diperoleh dari referensi buku, jurnal, dan penelitian yang berkaitan dengan alat penggiling tulang.

Komponen Alat

Alat penggiling tulang sapi kering ini mempunyai beberapa komponen

1. Rangka alat

Rangka alat terbuat dari besi siku, berfungsi sebagai penyokong komponen alat lainnya. Alat ini memiliki dimensi 80 cm × 48,5 cm × 43 cm.

2. Motor bakar

Motor bakar berfungsi sebagai sumber tenaga mekanis (penggerak). Alat ini menggunakan motor bakar berdaya 5,5 HP dengan kecepatan putaran alat

3800 RPM.

3. Tabung penggiling

Tabung penggiling terdiri dari penggiling berputar dan penggiling statis. Penggiling berputar dilengkapi dengan empat buah mata pisau berbentuk L, dua buah penyeimbang, dan tiga buah kipas. Sedangkan penggiling statis

dilengkapi dengan 14 sisir penggiling. Pada bagian dasar tabung penggiling terdapat ayakan berukuran 200 mesh.

4. Saluran masukan (hopper)

Saluran masukan berfungsi untuk memasukkan tulang sapi kering yang akan digiling.

5. Saluran keluaran

Saluran keluaran berfungsi untuk menyalurkan tulang sapi yang sudah digiling ke tempat penampungan yang telah disediakan.

6. Sistem transmisi

Sistem tranmisi ini menggunakan puli dan sabuk V yang dihubungkan dengan

Persiapan Penelitian

Sebelum penelitian dilaksanakan, terlebih dahulu dilakukan persiapan untuk penelitian yaitu merancang bentuk dan ukuran alat serta mempersiapkan

bahan dan peralatan yang akan digunakan dalam penelitian. 1. Pembuatan Alat

1. Dirancang bentuk alat penggiling tulang.

2. Digambar serta ditentukan ukuran alat penggiling tulang.

3. Dipilih bahan yang akan digunakan untuk membuat alat penggiling

tulang.

4. Dilakukan pengukuran terhadap bahan-bahan yang akan digunakan

sesuai dengan ukuran yang telah ditentukan pada gambar teknik alat. 5. Dipotong bahan sesuai dengan ukuran yang telah ditentukan.

6. Dilakukan pengelasan dan pengeboran untuk pemasangan kerangka alat.

7. Digerinda permukaan yang terlihat kasar karena bekas pengelasan. 8. Dibentuk dan dilas plat stainless steel pada poros.

9. Dirangkai komponen-komponen alat penggiling tulang.

10. Dilakukan pengecatan guna memperpanjang umur pemakaian alat dan menambah daya tarik alat.

11. Dipasang sabuk V dan puli pada motor bakar sebagai penghubung tenaga putar dari motor bakar ke silinder untuk menggiling dan mengeluarkan

bahan. 2. Persiapan Bahan

a. Dipotong-potong tulang sepanjang 2-5 cm.

b. Dibersihkan tulang dari daging yang masih menempel. c. Dikeringanginkan tulang selama 1 jam.

d. Ditimbang tulang sebelum dimasukkan ke dalam oven.

e. Dimasukkan tulang ke dalam ovendengan suhu 100oC selama 6 jam. f. Ditimbang tulang yang telah kering.

2. Bahan siap untuk digiling.

Prosedur Penelitian

1. Ditimbang bahan yang akan digiling. 2. Dinyalakan alat penggiling tulang.

3. Dimasukkan bahan melalui saluran pemasukan.

4. Dicatat waktu yang dibutuhkan untuk menggiling tulang.

5. Dilakukan pengamatan sesuai dengan parameter yang ditentukan.

6. Dicatat hasil pengamatan.

Parameter yang Diamati

Kapasitas Efektif Alat

Pengamatan parameter kapasitas efektif alat dilakukan dengan menghitung banyaknya tulang yang digiling (kg) tiap satuan waktu yang dibutuhkan selama

Kerusakan Hasil

Pengukuran persentase kerusakan hasil dapat ditentukan dengan membagi berat tepung yang rusak (tergiling tidak sempurna, tertinggal di alat) (kg) dengan

berat bahan awal (sebelum digiling) (kg) dikali dengan 100%, dihitung menggunakan persamaan (11).

Kadar Air Tepung Tulang

Pengamatan parameter kadar air dilakukan dengan membagi selisih berat tepung tulang sebelum dikeringkan (kg) dan berat tepung tulang setelah

dikeringkan (kg) dengan berat tepung tulang sebelum dikeringkan (kg) dikali dengan 100%, dihitung menggunakan persamaan (12).

Kehalusan Saringan Tepung Tulang

Pengamatan parameter kehalusan saringan dilakukan dengan menggunakan sieve shaker yang berfungsi dalam memilah sedimen berdasarkan ukuran partikelnya. Ukuran saringan yang digunakan adalah 200 mesh. Cara

menggunakan sieve shaker yaitu sebagai berikut.

1. Disusun ayakan bertingkat dari atas ke bawah dengan diawali ayakan yang

memiliki diameter lubang paling besar hingga terkecil.

2. Dimasukkan tepung ke dalam ayakan paling atas (diameternya paling besar). 3. Diletakkan di atas sieve shaker dan tutup dengan menggunakan tutup

4. Ditekan set/display untuk mengatur waktu yang diperlukan selama

pengadukan (15 menit).

5. Dinyalakan mesin dengan menekan tombol start/resume.

6. Setelah mesin berhenti, diambil ayakan dari mesin dan dilihat hasil tepung dari setiap ayakan. Untuk hasil ayakan yang paling kecil dimasukkan ke dalam cawan.

7. Ditimbang berat hasil ayakan dan dihitung persentase kehalusan dengan menggunakan persamaan (13).

Analisis Ekonomi

1. Biaya Penggilingan Tulang

Perhitungan biaya penggilingan tulang dilakukan dengan cara menjumlahkan

biaya yang dikeluarkan, yaitu biaya tetap dan biaya tidak tetap, atau lebih dikenal dengan biaya pokok. Hal ini dapat dihitung berdasarkan persamaan (2).

a. Biaya Tetap

Biaya tetap terdiri dari:

1. biaya penyusutan (metode garis lurus), dapat dihitung berdasarkan persamaan (3)

2. biaya bunga modal dan asuransi, dapat dihitung berdasarkan

persamaan (4)

3. biaya pajak, diperkirakan bahwa biaya pajak adalah 2% per tahun dari

4. biaya gudang/gedung, diperkirakan berkisar antara 0,5-1%, rata-rata

diperhitungkan 1% dari nilai awal (P) per tahun. b. Biaya Tidak Tetap

Biaya tidak tetap terdiri dari: 1. biaya bahan bakar (Rp/liter)

2. biaya perbaikan alat, dapat dihitung dengan persamaan (5)

3. biaya operator tergantung pada kondisi lokal, dapat diperkirakan dari gaji bulanan atau gaji per tahun dibagi dengan total jam kerjanya.

2. Break Even Point

Manfaat perhitungan titik impas (break even point) adalah untuk mengetahui batas produksi minimal yang harus dicapai dan dipasarkan agar

usaha yang dikelola masih layak untuk dijalankan. Pada kondisi ini income

yang diperoleh hanya cukup untuk menutupi biaya operasional tanpa adanya keuntungan. Untuk menentukan produksi titik impas (BEP) maka dapat

dihitung berdasarkan persamaan (6). 3. Net Present Value

Identifikasi masalah kelayakan finansial dianalisis dengan metode analisis finansial dengan kriteria investasi. Net present value adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk

diusahakan. Hal ini dapat dihitung berdasarkan persamaan (7), dengan kriteria - NPV > 0, berarti usaha yang telah dilaksanakan menguntungkan

- NPV = 0, berarti tambahan manfaat sama dengan tambahan biaya yang

dikeluarkan.

4. Internal Rate of Return

HASIL DAN PEMBAHASAN

Perancangan dan Prinsip Kerja Alat

Alat penggiling tulang sapi kering dirancang untuk menggiling tulang

menjadi tepung. Perancangan dan pembuatan alat ini bertujuan untuk mempermudah pengolahan limbah tulang menjadi tepung sebagai campuran pakan hewan ternak sehingga limbah tulang yang sudah tidak memiliki nilai

ekonomis dapat menjadi produk yang berguna dan bernilai.

Pada tahap awal, dilakukan perancangan bentuk alat penggiling tulang sapi

kering. Prinsip kerja alat ini ialah melontarkan bahan dengan pisau penggiling ke bagian piringan statis, kemudian diharapkan bahan dapat hancur sehingga berbentuk butiran yang melewati mesh dan keluar melalui saluran pengeluaran.

Oleh karena itu, perlu dilakukan perhitungan untuk menentukan dimensi alat yang sesuai agar alat ini dapat bekerja.

Alat ini terdiri dari tiga bagian utama yaitu kerangka alat, motor bakar, dan tabung penggiling. Pada bagian kerangka alat digunakan besi siku. Pemilihan bahan ini dikarenakan beban yang diterima adalah tabung penggiling yang terbuat

dari plat besi tebal sehingga alat dapat menahan beban dengan kokoh. Kerangka alat berdimensi 80 cm × 48,5 cm × 43 cm. Motor bakar yang digunakan memiliki

Tabung penggiling terdiri dari penggiling berputar dan penggiling statis.

Penggiling berputar memiliki diameter 21 cm dan tebal 0,5 cm, dilengkapi dengan empat buah mata pisau berbentuk L, dua buah penyeimbang, dan tiga buah kipas.

Mata pisau berfungsi untuk melontarkan tulang ke bagian piringan statis dan tabung penggiling. Penyeimbang berfungsi untuk menjaga kestabilan putaran piringan berputar. Kipas berfungsi untuk memberikan tekanan udara terhadap

tepung agar bisa keluar melewati mesh menuju saluran pengeluaran. Sedangkan penggiling statis memiliki diameter 35 cm dan tebal 0,5 cm, dilengkapi dengan 14

sisir penggiling. Sisir penggiling ini berfungsi untuk memecah tulang yang dilontarkan oleh mata pisau.

Pada bagian dasar tabung penggiling terdapat ayakan berukuran 200 mesh

dengan lebar 15,1 cm. Ayakan ini digunakan karena sesuai dengan SNI tepung tulang (1992). Pada bagian luar tabung terdapat hopper dengan diameter 10 cm. Ukuran hopper dibuat tidak terlalu besar agar tidak banyak tepung yang tercecer

akibat tekanan udara yang dihasilkan oleh kipas penggiling. Spesifikasi lengkap alat penggiling tulang sapi kering dapat dilihat pada lampiran 2.

Pemilihan dan Pengukuran Bahan

Pemilihan bahan dilakukan untuk memenuhi tujuan rancangan yang ingin dicapai. Bahan teknik yang umum digunakan pada pembuatan alat adalah besi,

baja, aluminium, dan stainless steel. Untuk bagian rangka alat dipilih bahan besi siku sehingga mampu menahan bobot alat. Untuk bagian tabung penggiling

penyeimbang, dan sisir karena bahan yang akan diolah bersifat keras sehingga

mata pisau, kipas, dan penyeimbang tidak mudah rusak. Untuk piringan berputar dipilih bahan stainless steel agar tidak mudah berkarat karena bagian ini paling

sering terkena hantaman bahan. Untuk poros dipilih bahan besi bulat padu. Kemudian dilakukan pengukuran bahan sesuai dengan perencanaan.

Pemotongan dan Perakitan Bahan

Bahan yang telah diukur kemudian dipotong menggunakan gerinda potong dan gergaji besi. Pemotongan harus dilakukan denga benar agar hasilnya sesuai

dengan ukuran. Bahan yang telah dipotong kemudian disatukan dengan cara pengelasan, pematrian, ataupun penyatuan menggunakan baut dan mur. Setelah itu dilakukan perakitan bahan yang telah disatukan sehingga menjadi bentuk alat

yang utuh.

Finishing

Setelah alat dirakit, tahap akhir yang dapat dilakukan yaitu melakukan

finishing. Pada tahap ini, dilakukan pengecatan untuk menghindari terjadinya korosi pada alat sehingga alat bisa bertahan lebih lama. Selain itu, dengan

melakukan pengecatan pada alat maka nilai estetika alat akan bertambah sehingga daya jual dari alat akan meningkat.

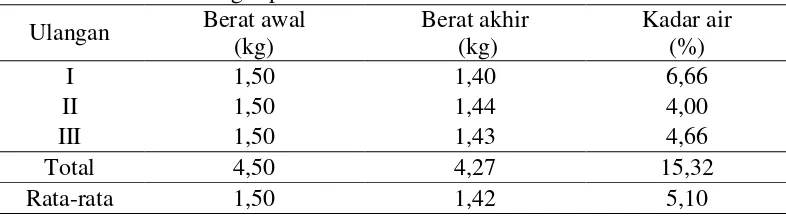

Pengeringan Tulang Sapi

dengan ukuran 2-5 cm. Kemudian tulang sapi yang telah dipotong dijemur selama

1 jam. Setelah itu tulang sapi dikeringkan dalam oven dengan suhu 100°C selama 6 jam. Tulang sapi yang telah kering dapat digiling menjadi tepung. Hal ini sesuai

dengan literatur Capah (2006) yang menyatakan bahwa setelah pengeringan, tulang digiling dengan menggunakan mesin penggiling untuk memperoleh hasil tepung tulang. Pada penelitian ini, diperoleh kadar air tulang pada ulangan I

sebesar 6,66%, pada ulangan II sebesar 4%, dan pada ulangan III sebesar 4,66%. Rataan kadar air tulang sapi adalah sebesar 5,10%. Kadar tulang sapi kering dapat

dilihat pada tabel berikut.

Tabel 2. Kadar air tulang sapi

Alat penggiling tulang sapi kering ini bertujuan untuk menghasilkan produk tepung tulang. Proses pengeringan dibutuhkan agar kadar air pada tulang berkurang hingga mencapai SNI tepung tulang (1992) yaitu maksimal sebesar 8%.

Kadar air yang terkandung pada tulang sapi sendiri mencapai 9% (Yildirim, 2004). Jika proses pengeringan ini tidak dilakukan, maka hasil dari

penggilingan akan berupa pasta. Selain itu, jika tulang tetap digiling tanpa dikeringkan terlebih dahulu, maka hasil penggilingan akan tersangkut di ayakan. Proses pengeringan ini bertujuan agar tulang yang digiling dapat melewati ayakan

Kapasitas Efektif Alat

Menurut Daywin, dkk (2008), kapasitas kerja suatu alat atau mesin didefenisikan sebagai kemampuan alat dan mesin dalam menghasilkan suatu

produk per satuan waktu (jam). Pada alat penggiling tulang sapi kering ini, kapasitas efektif alat dihitung dari perbandingan antara banyaknya tepung tulang yang dihasilkan (kg) dengan waktu yang dibutuhkan untuk penggilingan (jam).

Kapasitas efektif alat penggiling tulang sapi kering dapat dilihat pada tabel berikut.

Tabel 3. Kapasitas efektif alat Ulangan Berat awal

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh

kapasitas efektif alat sebesar 10,86 kg/jam dengan berat awal bahan 1 kg dan berat akhir bahan 0,91 kg serta waktu penggilingan 0,09 jam. Pada ulangan II diperoleh kapasitas efektif alat sebesar 11,36 kg/jam dengan berat awal bahan 1 kg dan berat

akhir bahan 0,93 kg serta waktu penggilingan 0,08 jam. Pada ulangan III diperoleh kapasitas efektif alat sebesar 11,62 kg/jam dengan berat awal bahan 1

kg dan berat akhir bahan 0,92 kg serta waktu penggilingan 0,08 jam. Dari data ini diperoleh rataan kapasitas efektif alat sebesar 11,28 kg/jam. Artinya, alat ini dapat

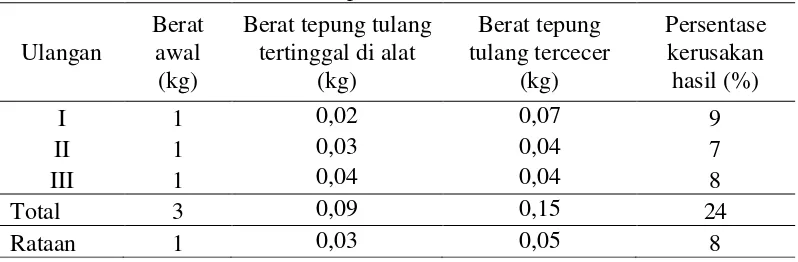

Kerusakan Hasil

Pada alat penggiling tulang sapi kering ini, kerusakan hasil mencakup bahan yang tertinggal di alat dan bahan yang tercecer selama proses penggilingan.

Adapun kriteria kerusakan hasil dapat dilihat pada tabel berikut.

Tabel 4. Kriteria kerusakan hasil

No. Tertinggal di Alat Tercecer

1. Tepung yang melekat pada bagian dalam hopper, mata pisau, sisir, dan saluran pengeluaran.

Tepung yang keluar dari sela wadah penampung, hopper, dan bagian sambungan poros dengan piringan mata pisau.

2. Tulang yang tidak berhasil melewati ayakan.

Persentase kerusakan hasil diperoleh dengan membandingkan antara berat

tulang tidak terolah (kg) dengan berat awal bahan yang diolah (kg). Hal ini sesuai dengan literatur AOAC (2005) yang menyatakan bahwa berat bahan tidak terolah

dapat dihitung dengan mengurangi berat awal bahan dengan dengan berat bahan terolah. Persentase kerusakan hasil pada alat penggiling tulang sapi kering dapat dilihat pada tabel berikut.

Tabel 5. Persentase kerusakan hasil pada alat

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh

persentase kerusakan hasil sebesar 9%, pada ulangan II diperoleh persentase kerusakan hasil sebesar 7%, dan pada ulangan III diperoleh persentase kerusakan

hasil sebesar 8%. Rataan persentase kerusakan hasil pada alat ini sebesar 8%. Kerusakan hasil ini diduga disebabkan oleh adanya tepung yang tidak masuk ke

dalam wadah penampung dan tepung yang keluar melalui hopper.

Kadar Air Tepung Tulang

Kadar air tepung tulang yang dihasilkan perlu diketahui agar dapat

disesuaikan dengan standar. Jika kadar air tepung tulang telah memenuhi standar, maka tepung tulang layak untuk diusahakan. Jika tidak, maka perlu dilakukan kajian lebih lanjut agar kadar air tepung tulang dapat disesuikan dengan standar.

Menurut SNI tepung tulang (1992), kadar air maksimal tepung tulang yang diizinkan yaitu sebesar 8% untuk mutu I dan mutu II. Kadar air tepung tulang

dapat dilihat pada tabel berikut.

Tabel 6. Kadar air tepung tulang Ulangan Berat awal

menunjukkan bahwa tepung tulang yang dihasilkan telah memenuhi SNI tepung

tulang (1992) yaitu kadar air tepung maksimal sebesar 8%.

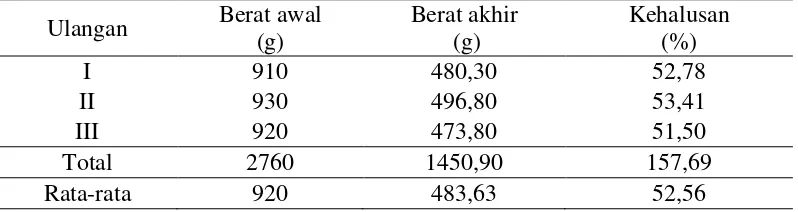

Kehalusan Saringan Tepung Tulang

Kehalusan saringan tepung tulang dapat diketahui dengan menggunakan metode sieve shaker. Tepung yang lolos pada saringan paling bawah kemudian ditimbang dan dihitung persentase kehalusannya. Menurut Khodijah, dkk (2014),

Saringan bertingkat dengan nilai mesh sama akan memperbaiki kualitas dan keseragaman hasil, sedangkan saringan bertingkat dengan nilai mesh berbeda akan

menghasilkan beberapa produk dengan keseragaman berbeda.Kehalusan saringan tepung tulang dapat dilihat pada tabel berikut.

Tabel 7. Kehalusan saringan tepung tulang Ulangan Berat awal

Berdasarkan data hasil penelitian di atas, pada ulangan I diperoleh kehalusan saringan tepung tulang sebesar 52,78%, pada ulangan II diperoleh

kehalusan saringan tepung tulang sebesar 53,41%, dan pada ulangan III diperoleh kehalusan saringan tepung tulang sebesar 51,50%. Rataan kehalusan saringan

penggilingan tekanan yang ditimbulkan oleh kipas memaksa tulang yang belum

cukup halus keluar dari sela-sela ayakan.

Analisis Ekonomi

Umumnya setiap investasi bertujuan untuk mendapatkan keuntungan. Namun ada juga investasi yang bukan bertujuan untuk keuntungan, misalnya investasi dalam bidang sosial kemasyarakatan atau investasi untuk kebutuhan

lingkungan, tetapi jumlahnya sangat sedikit. Menurut Soeharno (2007), analisis ekonomi digunakan untuk menentukan besarnya biaya yang harus dikeluarkan

saat produksi menggunakan alat ini. Dengan analisis ekonomi dapat diketahui seberapa besar biaya produksi sehingga keuntungan alat dapat diperhitungkan.

Dari analisis biaya yang dilakukan (lampiran 10), diperoleh biaya untuk

menggiling tulang berbeda tiap tahun. Biaya untuk menggiling tulang pada tahun pertama sebesar Rp 770,60/kg, pada tahun kedua sebesar Rp 772,30/kg, pada

tahun ketiga sebesar Rp 774,11/kg, pada tahun keempat sebesar Rp 776,05/kg, dan pada tahun kelima sebesar Rp 778,11/kg. Hal ini disebabkan perbedaan nilai biaya penyusutan tiap tahun sehingga mengakibatkan biaya tetap alat tiap tahun

berbeda juga.

Break Even Point

tingkat produksi untuk menjamin agar kegiatan usaha yang dilakukan dapat

membiayai sendiri (self financing) dan selanjutnya dapat berkembang sendiri (self growing). Dalam analisis ini, keuntungan awal dianggap sama dengan nol.

Berdasarkan analisis biaya yang dilakukan (lampiran 11), titik impas terjadi setelah menggiling tulang sebanyak 311 kg pada tahun pertama, 327 kg pada tahun kedua, 344 kg pada tahun ketiga, 362 kg pada tahun keempat, dan 381

kg pada tahun kelima. Peningkatan break even point setiap tahunnya dipengaruhi oleh biaya penyusutan yang meningkat setiap tahun.

Net Present Value

Net present value (NPV) adalah kriteria yang digunakan untuk mengukur suatu alat layak atau tidak untuk diusahakan. Berdasarkan analisis biaya yang

dilakukan (lampiran 12), diketahui besarnya NPV dengan suku bunga 6,75% adalah Rp 350.551.655,50/tahun dan dengan suku bunga bank coba-coba sebesar 8% adalah Rp 335.847.320,60/tahun. Hal ini menunjukkan bahwa usaha ini layak

untuk dijalankan karena NVP lebih besar dari nol. Hal ini sesuai dengan pernyataan Giatman (2006) yang menyatakan bahwa jika NPV > 0, berarti usaha

yang telah dilaksanakan menguntungkan.

Internal Rate of Return

Menurut Soekartawi (1995), internal rate of return atau tingkat

pengembalianinternal merupakan parameter yang dipakai apakah suatu usaha tani mempunyai kelayakan usaha atau tidak. Kriteria layak atau tidak layak bagi usaha

diusahakan dengan meminjam uang (biaya) dari bank pada saat nilai netto

sekarang (NPV = 0).

Dari analisis biaya yang dilakukan (lampiran 13), diperoleh nilai IRR

sebesar 37,80%. Usaha ini layak dijalankan apabila bunga pinjaman bank tidak melebihi 37,80%. Jika bunga pinjaman di bank melebihi angka tersebut, maka usaha ini tidak layak lagi diusahakan. Semakin tinggi bunga pinjaman di bank

KESIMPULAN DAN SARAN

Kesimpulan

1. Alat penggiling tulang sapi kering dibuat melalui tahapan perancangan,

pemilihan bahan, pengukuran bahan, pemotongan bahan, perakitan, dan

finishing. Melalui pengujian alat, diperoleh kapasitas efektif alat sebesar 11,28 kg/jam, kerusakan hasil sebesar 8%, kadar air tepung tulang sebesar

0,35%, dan kehalusan saringan sebesar 52,56%.

2. Analisis ekonomi menunjukkan bahwa break even point terjadi setelah

menggiling tulang sebanyak 381 kg pada tahun kelima, NPV yang dihasilkan > 0 yaitu sebesar Rp 350.551.655,50/tahun dengan suku bunga 6,75% dan Rp 335.847.320,60/tahun dengan suku bunga coba-coba 8%, serta internal rate

of return pada alat ini sebesar 37,80%.

Saran