7 2.1 Forecasting

2.1.1 Pengertian Forecasting

Menurut Prasetya & Lukiastuti (2009), forecasting/peramalan merupakan suatu usaha untuk meramalkan keadaan di masa yang akan datang melalui pengujian keadaan di masa lalu. Forecasting sangat penting untuk diperhatikan dalam memprediksi suatu masa dimana produk yang akan kita jual akan banyak diminati atau tidak. Chopra & Meindl (2010) menyatakan bahwa perkiraan permintaan membentuk dasar dari semua perencanaan supply chain.

2.1.2 Jenis Peramalan

Menurut Herjanto (2008), dikatakan bahwa jenis-jenis peramalan mempunyai 2 macam yaitu:

1. Peramalan kualitatif

Analisis time series merupakan hubungan antara variable yang dicari (dependent) dengan variabel yang mempengaruhinya (independent variabel), yang dikaitkan dengan waktu seperti mingguan, bulan, triwulan, caturwulan, semester atau tahun. Dalam analisis time series yang menjadi variabel yang dicari adalah waktu.

2. Peramalan kuantitatif

Metode peramalan yang didasarkan kepada hubungan antara variabel yang diperkirakan dengan variabel lain yang mempengaruhinya tetapi bukan waktu.

2.1.3 Time-series Forecasting Methods

Dalam metode peralaman time series terdapat empat jenis demand pattern. Setiap jenisnya akan digunakan untuk peramalan permintaan dengan metode yang berbeda, tergantung dari demand pattern.

a. Level or Horizontal Pattern

Pola ini tidak memiliki trend dan keseimbangan, pada nilai selanjutnya akan berada diatas rata-rata atau dibawahnya. Pola ini dapat dipresentasikan dengan penjualan yang stabil dan jumlah yang cacat dalam proses produksi.

b. Trend pattern

Kecenderungan dari time series yang mana menunjukkan pola perkembangan yang stabil

c. Seasonal pattern

Data fluktuasi yang berulang pada interval tetap. d. Clyclical pattern

Pola ini mirip dengan pola seasonal, mengira bahwa panjang dan besarnya siklus dapat bervariasi karena bisnis atau fluktuasi ekonomi.

Sumber: (Reid & Sanders, 2010) Gambar 2. 1 Pola Permintaan

Tujuan dari setiap metode peramalan adalah untuk memprediksi sistematis komponen dari permintaan dan estimasi komponen acak. Dalam bentuk yang paling umum, sistematis komponen pada data permintaan mengandung level, tren, dan faktor seasonal

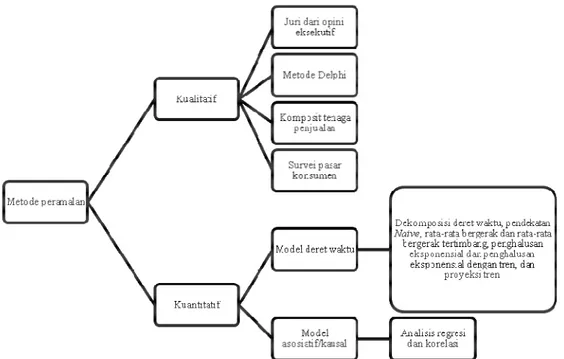

Gambar 2.2 Metode Peramalan Menurut Jay Heizer dan Barry Render

1. Moving Average

Moving Average diperoleh dengan

merata-ratakan permintaan berdasarkan beberapa data masa lalu yang terbaru. Tujuan utama dari penggunaan metode ini adalah untuk mengurangi atau menghilangkan variasi acak permintaan dalam hubungannya dengan waktu.

a. Single Moving Average

Dimana:

Dt : Actual Demand in t period

n : Number of periods in moving average

2. Exponential Smoothing

a. Simple Exponential Smoothing

Chopra & Meindl (2010), mengatakan bahwa metode simple exponential smoothing dapat tepat ketika permintaan tidak memiliki pengamatan tren atau seasonality. Maka

formula untuk metode ini adalah sebagai berikut:

Ft = α.Dt + (1-α).Ft-1 Dimana:

Ft : Demand forecast for t period a : Actual demand for t period

Dt : Smoothing constant 0 < α < 1 that defined by subjective Lt : Level on period t

3. Trend Projection

Metode peramalan dengan proyeksi trend ini mencocokan garis trend ke rangkaian titik data historis dan kemudian memproyeksi garis itu ke dalam ramalan jangka menengah hingga jangka panjang. Jika mengembangkan garis trend linier dengan metode statistik, metode yang tepat digunakan adalah metode kuadrat kecil (Least square method). Pendekatan ini menghasilkan garis lurus yang meminimalkan jumlah kuadrat perbedaan vertical dari garis pada setiap observasi aktual. Menurut Render dan Heizer (2009) rumus untuk proyeksi trend dengan metode kuadrat terkecil adalah sebagai berikut:

Y = a + bX Dimana :

Y = Variabel Response atau Variabel Akibat (Dependent)

X = Variabel Predictor atau Variabel Faktor Penyebab (Independent) a = konstanta

b = koefisien regresi (kemiringan); besaran Response yang ditimbulkan oleh Predictor.

Nilai-nilai a dan b dapat dihitung dengan menggunakan Rumus dibawah ini : a = (Σy) (Σx²) – (Σx) (Σxy)

b = n(Σxy) – (Σx) (Σy) n(Σx²) – (Σx)² 4. Linear Regression

Metode ini selain menggunakan nilai historis untuk variabel yang diramalkan banyak faktor-faktor yang bisa dipertimbangkan, misalnya dalam membuat perencanaan produksi harus mempertimbangkan kesiapan tenaga kerja, kesiapan kondisi mesin yang baik. Bentuk persamaan regresi linier menurut Render dan Heizer (2009):

Y = a + bX Dimana :

Y = Variabel Response atau Variabel Akibat (Dependent)

X = Variabel Predictor atau Variabel Faktor Penyebab (Independent) a = konstanta

b = koefisien regresi (kemiringan); besaran Response yang ditimbulkan oleh Predictor.

Nilai-nilai a dan b dapat dihitung dengan menggunakan Rumus dibawah ini : a = (Σy) (Σx²) – (Σx) (Σxy)

n(Σx²) – (Σx)² b = n(Σxy) – (Σx) (Σy) n(Σx²) – (Σx)²

2.1.4 Forecast Accuracy

Komponen random memanifestasikan dirinya dalam bentuk forecast error. Forecast error ini dapat menunjukkan berapa banyak kita dapat mengandalkan pada peramalan yang telah kita buat sebelumnya. Akurasi peramalan dapat diukur dengan metode sebagai berikut (Render, Stair, & Hanna, 2009):

1. MAD (Mean Absolute Deviation)

Metode ini mengukur total kesalahan dalam peramalan tanpa menganggap tanda. Berikut ini adalah formula yang digunakan:

Dimana:

Ft : Forecast dalam periode t Dt : Demand dalam periode t n : Banyaknya error

2. MSE (Mean Square Error)

Metode ini menghasilkan error yang lebih besar. Metode MSE terkait dengan variance dari kesalahan peramalan. Berikut ini adalah formula yang digunakan:

Dimana:

Ft : Forecast dalam periode t Dt : Demand dalam periode t n : Banyaknya error

3. MAPE (Mean Absolute Percent Error)

Metode ini adalah rata-rata dari nilai absolut dari error yang ditunjukkan dalam persentase dari nilai aktual. Berikut ini adalah formula yang digunakan:

Dimana:

Ft : Forecast dalam periode t Dt : Demand dalam periode t

n : Banyaknya error

1. TS (Tracking Signal)

Metode ini untuk mengukur apakah model yang kita gunakan layak untuk dijalankan. Hal ini dapat ditentukan melalui range yang ditentukan. Berikut ini adalah formula yang digunakan:

2.2 Manajemen Persediaan

Herjanto (2007:237) menyatakan bahwa persediaan adalah bahan atau barang yang disimpan dan yang akan digunakan untuk memenuhi tujuan tertentu, misalnya untuk digunakan dalam proses produksi atau perakitan,untuk dijual kembali, atau untuk suku cadang dari peralatan atau mesin. Setiap perusahaan industri perlu memiliki perusahaan untuk menjamin kelangsungannya. Hal ini perlu dilakukan dengan menginvestasikan sejumlah uang kedalam nya. Mereka harus mampu mempertahankan jumlah persediaan optimum untuk menjamin kebutuhan bagi kemajuan kegiatan perusahaan baik secara kuantitas maupun kualitas.

Persediaan pada umumnya merupakan salah satu jenis aktiva lancar yang jumlah nya cukup besar dalam suatu perusahaan. Hal ini mudah dipahami karena persediaan merupakan faktor penting dalam menentukan kelancaran operasi perusahaan. Persediaan merupakan bentuk investasi, dari mana keuntungan (laba) itu bisa diharapkan melalui penjualan dikemudian hari. Oleh sebab itu pada kebanyakan perusahaan sejumlah minimal persediaan harus dipertahankan untuk menjamin kontinuitas dan stabilitas penjualannya. Alasan pertama perlunya manajemenpersediaan adalah untuk:

1. Memaksimalkan efisiensi pembelian dan produksi

Berbagai barang dapat saja dibeli dalam jumlah yang lebih besar ketimbang yang

dibutuhkan untuk mencapai efisiensi pembelian atau transportasi. Meskipun demikian, bisa ditetapkan kesepakatan yang disebut “order” pembelian berdasarkan kapasitas persediaan.

2. Memaksimalkan profit

Profit dapat diartikan dengan meningkatkan pendapatan atau menurunkan biaya. Salah satu cara dengan manajemen persediaan yang benar

3. Meminimalkan investasi persediaan

Persediaan akan mengikat uang yang seharusnya dapat dipergunakan oleh perusahaan dalam berbagai hal dalam suatu bisnis. Persediaan yang terlalu besar dapat mengakibatkan kas perusahaan yang negatif, dan hal ini harus dihindarkan. Pengertian persediaan menurut beberapa ahli antara lain sebagai berikut :

Persediaaan merupakan sumber daya ekonomi yang perlu diadakan dan disimpan untuk menunjang penyelesaian pengerjaan suatu produk. Haming dan

Nurnajamuddin (2007). Dengan manajemen persediaan yang baik maka suatu perusahaan tidak akan mengalami kerugian atas pemesanan bahan baku yang berlebih (over stock) atau penambahan biaya akibat kekurangan bahan baku under stock).

Menurut Zulian Yamit (2008:9) tujuan manajemen persediaan adalah untuk menyediakan jumlah material yang tepat, lead time yang tepat dengan biaya yang rendah. Pembelian dan pengelolaan persediaan merupakan elemen kunci untuk manajemen material yang efisien. Keputusan tentang berapa banyak pembelian dan kapan harus membeli tidak bisa dilihat dalam isolasi. Penyediaan persediaan cadangan (safety stock) di sisi lain adalah jenis asuransi dan sebagian besar

dipengaruhi oleh waktu yang diperlukan dalam pengadaan bahan. Hal ini jelas bahwa perbaikan dalam waktu memerlukan penurunan volume cadangan persediaan dan dengan demikian mengurangi keseluruhan modal dalam persediaan (Saeed ; 2008) 2.2.1 Peranan Persediaan

Pada dasarnya persediaan mempermudah atau mempelancar jalannya operasi perusahaan yang harus dilakukan secara berturut-turut untuk memproduksi barang - barang serta menyampaikan kepada pelanggan. Persediaan bagi perusahaan, antara lain berguna untuk ;

1. Menghilangkan resiko keterlambatan datangnya barang atau bahan-bahan yang dibutuhkan perusahaan.

2. Menumpuk bahan-bahan yang dihasilkan secara musiman sehingga dapat digunakan bila bahan itu tidak ada dalam pasaran.

3. Mempertahankan stabilitas atau kelancaran operasi perusahaan. 4. Mencapai penggunaan mesin yang optimal.

5. Memberikan pelayanan kepada pelanggan dengan sebaik-baiknya. 6. Membuat produksi tidak perlu sesuai dengan penggunaan atau

penjualannya.

Persediaan sangat penting artinya bagi suatu perusahaan karena berfungsi menggabungkan antara operasi yang berurutan dalam pembuatan suatu barang dan menyampaikannya kepada konsumen. Adanya persediaan dapat memungkinkan bagi perusahaan untuk melaksanakan operasi produksi, karena faktor waktu antara oprasi itu dapat dihilangkan sama sekali atau diminimumkan.

2.2.2 Fungsi Persediaan

Herjanto (2007:238), beberapa fungsi penting yang dikandung oleh persediaan dalam memenuhi kebutuhan perusahaan, sebagai berikut:

1. Menghilangkan risiko keterlambatan pengiriman bahan baku atau barang yang dibutuhkan perusahaan.

2. Menghilangkan risiko jika material yang dipesan tidak baik sehingga harus

dikembalikan.

3. Menghilangkan risiko terhadap kenaikan harga barang atau inflasi.

4. Untuk menyimpan bahan baku yang dihasilkan secara musiman sehingga perusahaan tidak akan kesulitan jika bahan itu tidak tersedia di pasaran

5. Mendapatkan keuntungan dari pembelian berdasarkan diskon kuantitas.

6. Memberikan pelayanan kepada pelanggan dengan tersedianya barang yang diperlukan.

2.2.3 Jenis Persediaan

Heizer dan Render (2009:82-83) mengemukakan bahwa terdapat 4 jenis persediaan yang harus dipelihara perusahaan untuk mengakomodasi fungsi-fungsi persediaan, yaitu:

1. Persediaan bahan mentah (raw material inventory)

Bahan-bahan yang biasanya dibeli,tetapi belum memasuki prose manufaktur dan digunakan untuk melakukan decouple (memisahkan) pemasok dari proses produksi.

2. Persediaan barang setengah jadi (WIP inventory)

Komponen atau bahan mentah yang telah melewati beberapa proses perubahan, tetapi belum selesai. WIP ada karena waktu yang diperlukan untuk menyelesaikan sebuah produk (disebut waktu siklus)

3. MRO (Maintenance,Repair,Operating)

Persediaan yang disedianakan untuk persediaan pemeliharaan, perbaikan, operasi yang dibutuhkan untuk menjaga agar mesin-mesin dan proses-proses tetap produktif.

4. Persediaan barang jadi

Produk yang telah selesai dan tinggal menunggu pengiriman tetapi masih merupakan aset dalam perusahaan.

2.2.4 Biaya Persediaan

Heizer dan Render (2009:91-92) menyatakan bahwa terdapat tiga jenis biaya dalam persediaan antara lain:

1. Biaya penyimpanan (holding cost) yaitu biaya yang terkait dengan menyimpan atau (membawa) persediaan selama waktu tertentu.

2. Biaya pemesanan (ordering cost) mencakup biaya dari persediaan, formulir, proses pesanan, pembelian, dukungan administrasi dan seterusnya. Ketika pesanan sedang diproduksi, biaya pesanan juga ada, tetapi mereka adalah bagian dari biaya penyetelan.

3. Biaya peneyetelan (setup cost) adalah biaya untuk mempersiapkan sebuah mesin atau proses untuk membuat sebuah pesanan. Ini menyertakan waktu dan tenaga kerja untuk membersihkan serta mengganti peralatan atau alat penahan. Manajer operasi dapat menurunkan biaya pemesanan dengan

mengurangi biaya penyetelan serta menggunakan prosedur prosedur yang efisien seperti pemesanan dan pembayaran elektronik.

2.3 Economic Order Quality

Menurut Jay Heizer dan Barry Render (2009:92), EOQ adalah sebuah teknik kontrol persediaan yang meminimalkan biaya total dari pemesanan dan penyimpanan serta berdasar pada beberapa asumsi :

a. Jumlah permintaan dikerahui, konstan, independen.

b. Waktu tunggu yakni waktu antara pemesanan dan penerimaan pesanan diketahui dan konstan.

c. Penerimaan persediaan bersifat instan dan selesai seluruhnya. d. Tidak tersedia diskon kuantitas.

e. Biaya variabel hanya biaya untuk menyiapkan atau melakukan pemesanan (biaya penyetelan) dan biaya menyimpan persediaan dalam waktu tertentu (biaya penyimpanan dan membawa)

f. Kehabisan atau kekurangan persediaan dapat sepenuhnya dihindari jika pemesanan dilakukan pada waktu yang tepat.

EOQ (Economic Order Quantity) adalah suatu model yang menyangkut tentang pengadaan atau persediaan bahan baku pada suatu perusahaan. Setiap perusahaan industri pasti memerlukan bahan baku demi kelancaran proses bisnisnya, bahan baku tersebut diperoleh dari supplier dengan suatu perhitungan tertentu. Dengan menggunakan perhitungan yang ekonomis tentunya suatu perusahaan dapat menentukan secara teratur bagaimana dan berapa jumlah material yang harus disediakan. Ketidakteraturan penjadwalan akan memberikan dampak pada biaya persediaan karena menumpuknya persediaan di gudang. Dengan demikian pengelolahan atau pengaturan bahan baku merupakan salah satu hal penting dan dapat memberikan keuntungan pada perusahaan.

Definisi EOQ (Economic Order Quantity) Menurut Para Ahli :

Economic Order Quantity pertama kali dikembangkan oleh F. W. Haris pada tahun 1915 dengan mengembangkan formula kuantitas pesanan ekonomis.

• Definisi Menurut Bambang Rianto :

Economic Order Quantity adalah jumlah kuantitas barang yang dapat diperoleh dengan biaya minimal, atau sering dikatakan sebagai jumlah pembelian yang optimal.

• Definisi Menurut Agus Ahyadi

Economic Order Quantity adalah jumlah pembelian bahan baku yang dapat memberikan minimalnya biaya persediaan.

Dari dua definisi diatas, dapat disimpulkan bahwa EOQ merupakan suatu metode yang digunakan untuk mengoptimalkan pembelian bahan baku yang dapat menekan biaya-biaya persediaan sehingga efisiensi persediaan bahan dalam perusahaan dapat berjalan dengan baik.

Penggunaan metode EOQ dapat membantu suatu perusahaan dalam menentukan jumlah unit yang dipesan agar tercapai biaya pemesanan dan biaya persediaan seminimal mungkin.

Model EOQ adalah suatu rumusan untuk menentukan kuantitas pesanan yang akan meminimumkan biaya persediaan. Dalam dunia nyata, pada umunnya perusahaan menggunakan lebih dari satu unit item dalam persediaannya, sangat jarang perusahaan yang menggunakan satu unit item saja. Model statis EOQ multi item merupakan model EOQ untuk pembelian bersama (join purchase) beberapa item. Model EQO multi item merupakan lanjutan dari model EOQ single-item.

2*D*S

HKeterangan :

Q* = nilai EOQ (unit)

D = biaya pemesanan per pesanan S = permintaan per tahun (unit) h = biaya penyimpanan

Dalam penentuan model EOQ terdapat beberapa asumsi-asumsi, diantaranya adalah :

• Jumlah kebutuhan bahan baku sudah dapat ditentukan terlebih dahulu secara pasti untuk penggunaan satu tahun atau satu periode.

• Penggunaan bahan baku relatif stabil dalam satu tahun atau satu periode. • Harga bahan baku konstan selama periode tertentu.

• Lead Time tetap. • Tidak terjadi stockout.

Asumsi-asumsi diatas dilakukan untuk mempermudah dalam perhitungan penjadwalan pemesanan bahan dengan metode EOQ (Economic Order Quantity). 2.3.1 Lead Time

Lead Time adalah jangka waktu yang dibutuhkan antara pemesanan dengan barang sampai di perusahaan sehingga Lead Time berhubungan dengan Reorder Point dan saat penerimaan barang. Ada berbagai macam Lead Time mulai dari Lead Time produksi, leadtime transportasi, leadtime inspeksi, dan atau leadtime yang lain bergantung terminologi tiap-tiap perusahaan. Yang jelas sejak suatu produk dipesan hingga dideliver kepada yang memesan, waktu yang dibutuhkannya juga bervariasi. Kadang kala seminggu selesai. Di lain waktu bisa sampai 2 minggu atau lebih. Seperti halnya variasi permintaan, maka semakin besar leadtime-nya maka harus semakin besar pula Safety Stock yang kita butuhkan. Dalam EOQ, Lead Time diasumsikan konstan artinya dari waktu ke waktu selalu tetap misal Lead Time 30 hari, maka akan berulang dalam setiap periode. Akan tetapi dalam prakteknya Lead. Time banyak berubah-ubah, untuk mengantisipasinya perusahaan sering menyediakan Safety Stock. Dari pembahasan diatas faktor waktu sangatlah penting dalam pengisian kembali persediaan karena terdapat perbedaan waktu yang kadang cukup lama saat mengadakan pesanan untuk menggantikan atau pengisian kembali persediaan. Biasanya perusahaan sudah menentukan Lead Time, jika tidak menentukan Lead Time maka untuk menentukan Lead Time dapat menggunakan rumus, formulanya sebagai berikut :

Lead Time = Jumlah hari kerja per tahun Jumlah pemesanan yang di inginkan

2.3.2 Safety Stock

Safety Stock adalah persediaan yang dilakukan untuk mengantisipasi unsur ketidakpastian permintaan dan penyediaan. Apabila persediaan pengaman tidak mampu mengantisipasi ketidakpastian tersebut, maka akan terjadi kekurangan persediaan (stockout).

Faktor-faktor yang menentukan besarnya Safety Stock adalah: a.) Penggunaan bahan baku rata-rata.

b.) Salah satu dasar untuk memperkirakan penggunaan bahan baku selama periode tertentu, khusunya selama periode pemesanan adalah rata-rata penggunaan bahan baku pada masa sebelumnya.

b.) Faktor waktu

Lead Time adalah lamanya waktu antara mulai dilakukannya pemesanan bahan-bahan sampai dengan kedatangan bahan-bahan-bahan-bahan yang dipesan tersebut dan diterima di gudang persediaan.

c.) Persediaan antisipasi.

Persediaan antisipasi disebut sebagai stabilization stock merupakan persediaan yang dilakukan untuk menghadapi fluktuasi permintaan yang sudah dapat diperkirakan sebelumnya.

d.) Persediaan dalam pengiriman (transit stock).

Persediaan dalam pengiriman disebut work-in process stock adalah persediaan yang masih dalam pengiriman, yaitu :

1) External transit stock adalah persediaan yang masih berada dalam transportasi. 2) Internal transit stock adalah persediaan yang masih menunggu untuk diproses atau menunggu sebelum dipindahkan.

2.3.3 Reorder Point

Rangkutti (2004:83) menyatakan bahwa Reorder Point (ROP) adalah strategi operasi persediaan merupakan titik pemesanan yang harus dilakukan suatu

perusahaan sehubungan dengan adanya Lead Time dan Safety Stock. Sedangkan pendapat lain dikemukakan Gasperz (2004:291) mengatakan bahwa tarik dari reorder point menimbulkan cash loading input ke setiap tingkat adalah output dari tingkat atau tahap sebelumnya sehingga menyebabkan kesaling tergantungan diantara tingkat-tingkat dalam sistem distribusi. Lebih jauh lagi Gasperz menambahkan dalam sistem ROP setiap pusat ditribusi pada tingkat lebih rendah meramalkan permintaan untuk produk guna melayani pelanggannya, kemudian memesan dari pusat distribusi pada tingkat yang lebih tinggi apa bila kuantitas dalam stock pada pusat distribusi yang lebih rendah mencapai ROP Adapun beberapa faktor untuk menentukan Reorder Point

(ROP) diantaranya adalah;

1. Pengadaan atau stock selama masa pengiriman 2. Tingkat pengamanan yang diinginankan

Rumus persamaan ROP adalah:

Dimana:

ROP = Reorder point d = permintaan per hari L = Lead time

SS = Safety Stock

Ada beberapa asumsi pada metode EOQ menurut Herlina (2007) dan Taufik Hidayanto (2007), yaitu:

1. Hanya satu item barang (produk) yang diperhitungkan. 2. Harga pembelian bahan per unit konstan.

4. Jumlah kebutuhan bahan tersebut relatif stabil sepanjang tahun. 5. Waktu tunggu (lead time) besifat konstan.

6. Setiap pesanan diterima dalam sekali pengiriman dan langsung dapat digunakan. 7. Hanya ada 3 macam biaya, yaitu: harga barang, biaya simpan ,dan biaya pesan.

2.3.4 Keunggulan dan Kelemahan Metode EOQ

Kartika Hendra (2009) mengemukakan bahwa keunggulan metode EOQ adalah: 1) dapat digunakan untuk mengetahui berapa banyak persediaan yang harus dipesan, dalam hal ini bahan baku, dan kapan seharusnya pemesanan dilakukan,

2) dapat mengatasi ketidakpastian permintaan dengan adanya persediaan pengaman (safety stock),

3) mudah diaplikasikan pada proses produksi secara massal,

Adapun kelemahan yang terdapat pada metode ini, yaitu menempatkan pemasok sebagai mitra bisnis sementara karena paradigma untung-rugi diterapkan oleh mereka, sehingga penggunaan model ini menyebabkan berganti-ganti pemasok, dan hal ini dapat mengganggu proses produksi akibat relasi perusahaan dengan pemasok yang tidak berdasar pada hubungan kerjasama yang erat.

Berdasarkan keterangan diatas, Economic Order Quantity adalah proses jumlah pembelian bahan baku yang dapat memberikan minimalnya biaya persediaan sebagai jumlah pembelian yang optimal.

2.4 Economic Order Interval

EOI adalah jarak pemesanan yang ekonomis (atau menentukan tiap berapa hari atau tiap berapa bulan atau tiap 3 bulan, 6 bulan atau tiap tahun) dilakukan pemesanan ulang agar pemesanan menjadi ekonomis.

Sebuah konsep yang berhubungan EOQ adalah EOI. Interval teoritis yang ideal untuk jangka waktu pemesanan disebut dengan EOQ. Sebagaimana kasus EOQ, EOI berubah berdasarkan nilai variabel individu dengan biaya akuisisi yang tinggi, EOI menurun (pemesanan pertahun), dan seterusnya. Juga seperti EOQ, rumus EOI menghasilkan rekomendasi yang harus dibulatkan.

Walaupun EOI mempunyai aplikasi yang utama dalam system yang menggunakan EOQ, untuk mengatur kuantitas jumlah pemesanan,

EOI =

Dimana:

Co : Cost per Order (sekali pesan).

Cm : Cost of maintenance dari persediaan dalam setahun. S : Jumlah permintaan setahun.

U : Cost per unit.

Intinya adalah EOI merupakan waktu pemesanan yang menguntungkan secara ekonomis. Dimana pada waktu ini tidak menyebabkan stok kosong tidak tersedia saat

2.5 Maximum Minimum Systems (Min-Max)

Cara kerja Min-Max System ini yaitu apabila persediaan telah melewati batas–batas

minimum dan mendekati batas safety stock maka re-order harus dilakukan, Jadi batas

minimum stock merupakan batas re-order level. Batas maksimum adalah batas kesediaaan perusahaan atau manajemen untuk menginvestasikan uangnya dalam bentuk persediaan bahan baku. Jadi dalam hal ini yang terpenting adalah batas minimum dan maximum untuk dapat menentukan order quantity

2.6 Oli (Lubricant)

Oli biasanya diperoleh dari pengolahan minyak bumi yang dilakukan melalui proses destilasi bertingkat berdasarkan titik didihnya. Menurut Environmental Protection Agency (EPA’s), proses pembuatan oli melalui beberapa tahap, yaitu:

a) Distilasi.

b) Deasphalting untuk menghilangkan kandungan aspal dalam minyak. c) Hidrogenasi untuk menaikkan viskositas dan kualitas.

d) Pencampuran katalis untuk menghilangkan lilin dan menaikkan temperature pelumas parafin.

e) Clay or Hydrogen finishing untuk meningkatkan warna, stabilitas dan kualitas oli pelumas (Wahyu Purwo Raharjo, 2010).

2.6.1 Pelumas Mesin (Engine Oil)

Beberapa sifat penting yang sangat dibutuhkan agar minyak lumas dapat berfungsi dengan baik adalah:

a) Low volatility atau tidak mudah menguap, terutama pada kondisi operasi. Volatilitas suatu minyak lumas penting sekali dalam pemilihan jenis pelumas dasar sesuai dengan pemakaian.

b) Fluiditas atau sifat mengalir dalam daerah suhu operasi.

d) Kompatibilitas atau kecocokan dengan bahan lain dalam sistem (Sukirno, 2010). 2.6.2 Fungsi Pelumas

Fungsi utama suatu pelumas adalah untuk mengendalikan friksi dan keausan. Namun pelumas juga melakukan beberapa fungsi lain yang bervariasi tergantung di mana pelumas tersebut diaplikasikan, misalkan saja: Pencegahan Korosi Peranan pelumas dalam rangka mencegah korosi, pelumas berfungsi sebagai preservative. Pada saat mesin bekerja pelumas melapisi bagian mesin dengan lapisan pelindung yang mengandung adiktif untuk menetralkan bahan korosif. Kemampuan pelumas untuk mengendalikan korosi tergantung pada ketebalan lapisan fluida dan komposisi kimianya. Pengurangan Panas Salah satu fungsi pelumas yang lain adalah sebagai pendingin, dimana pelumas tersebut mampu menghilangkan panas yang dihasilkan baik dari gesekan atau sumber lain seperti pembakaran atau kontak dengan zat tinggi. Perubahan suhu dan oksidatif material akan menurunkan efisiensi pelumas (Sukirno, 2010).

2.7 Pengertian Manajemen

Kata manajemen berasal dari bahasa Prancis kuno management, yang memiliki arti seni melaksanakan dan mengatur. Manajemen belum memiliki definisi yang mapan dan diterima secara universal. Kata manajemen mungkin berasal dari bahasa italia maneggiare yang berarti “mengendalikan” terutama:”mengendalikan kuda” yang berasal dari bahasa latin manus yang berarti “tangan”.Kata ini mendapat pengaruh dari bahasa Inggris yang berarti seni mengendalikan kuda),dimana istilah Inggris ini juga berasal dari bahasa italia. Bahasa perancis lalu mengadopsi kata ini dari bahasa inggris yaitu Manage menjadi Menagement, yang memiliki arti seni melaksanakan dan mengatur.

Menurut P.Robbins (2009, P8), menejemen adalah proses pengkoordinasi kegiatan-kegiatan perkerjaan tersebut terselesaikan secara efisien dan efektif dengan dan melalui orang lain.

Sedangkan menurut Terry (2010,P67) dalam buku yang berjudul ”Principles of manajemen” memberikan definisi Manajemen adalah suatu proses yang membedakan atas perencanaan pengorganisasian , penggerakan pelaksanaan dan pengawasan, dengan memanfaatkan baik ilmu maupun seni, agar dapat

menyelesaikan tujuan yang telah ditetapkan sebelumnya

Jadi dari pendapat-pendapat di atas dapat kita simpulkan bahwa menejemen adalah proses yang terdiri dari perencanaan, pengorganisasian, pengaruh, dan pengendalian yang pada akhir nya bertujuan untuk menyelesaikan tujuan yang telah ditetapkan sebelumnya.

2.7.1 Manajemen Operasional

Manajemen operasional memiliki banyak arti meskipun pada dasarnya sama. Namun, ada baiknya bila kita melihat pemahaman manajemen operasi dari berbagai sumber, diantaranya:

• Menurut Deitiana, (2011, P23), manajemen operasi adalah suatu ilmu yang dapat diterapkan pada berbagai jenis bidang usaha seperti rumah sakit,perguruan tinggi,pabrik garmen,dan lain-lain. Karena jenis usaha tersebut menghasilkan produk yang bisa berupa barang dan jasa,yang mana untuk kegiatan proses produksinya yang efektif dan efisien memerlukan berbagai konsep, peralatan serta berbagai cara mengelola operasinya.

•Sedangkan menurut Heizer dan Render (2009 , P4) manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output

Jadi, dari kutipan – kutipan diatas dapat diberikan suatu pandangan,menejemen operasi adalah suatu ilmu yang dapat diterapkan pada berbagai bidang usaha yang dapat menghasilkan nilai dalam bentuk barang dan jasa atau mengubah input menjadi output.

2.7.2 Pengertian Manajemen Operasional

Manajemen operasi adalah area bisnis yang berfokus pada proses produksi barang dan jasa, serta memastikan operasi bisnis berlangsung secara efektif dan efesien.

Seorang manajer operasi bertanggung jawab mengelola proses pengubahaninput (dalam bentuk material, tenaga kerja, dan energi) menjadi output (dalam bentuk barang dan jasa).

Menurut L.Daft (2006)”Manajemen operasional adalah bidang manajemen yang mengkhususkan pada produksi barang, serta menggunakan alat-alat dan teknik-teknik khusus untuk memecahkan masalah-masalah produksi.”

Menurut Schroeder (2007), inti dari manajemen operasi dapat di jabarkan sebagai berikut :

1). Operasional bertanggung jawab pada penyediaan produk atau jasa dari suatu organisasi.

2). Manajer operasional membuat keputusan mengenai fungsi operasi dan hubungannya dengan fungsi lain. Manajer operasional merencanakan dan memantau proses produksi dan interfensi itu sendiri antara organisasi dan dengan pihak luar. Menurut Constable (2006), manajemen operasional lebih difokuskan pada kubutuhan untuk produksi. Walaupun produk tersebut merupakan produk manufaktur maupun jasa. Pada dasarnya manajemen operasional termasuk dalam manajemen produksi namun lebih difokuskan pada distribusi dan pada supply manajemen. Manajemen operasional pada prinsipnya lebih fokus pada arus fasilitas yang tersedia seperti tenaga kerja dan modal untuk menjamin bahwa mereka akan bertemu dengan arus kebutuhan pasar. Hal ini juga difokuskan oleh desain yang original atau perluasan pada semua fasilitas dimana selama pengaruh tersebut merupakan sistem operasi. Berdasarkan pemahaman-pemahaman tersebut, ada tiga (3) poin penting dalam manajemen operasional:

1) Keputusan

Definisi ini mengarah pada ‘membuat keputusan‘ sebagai elemen terpenting dari manajemen operasional. Saat manajer membuat keputusan , langsung terfokus pada pengambilan keputusan dari operasional.

2) Fungsi atau kegunaan

Operasional merupakan fungsi utama dari setiap organisasi yang berhubungan secara utuh dengan semua fungsi bisnis lainnya.Fungsi operasi bertanggung jawab untuk menyediakan atau memproduksi barang atau jasa untuk bisnis.

3) Proses

Manajer operasional bertugas merencanakan, mengorganisasi, mengarahkan, serta mengontrol proses produksi beserta hasilnya. Tetapi lebih difokuskan pada pendistribusian dan supply manajemen. Selain itu operasinal merupakan kegiatan

mengubah input melalui proses yang menghasilkan output.

Berdasarkan keterangan diatas, Manajemen Operasional adalah bidang manajemen yang mengkhususkan pada produksi barang, serta menggunakan alat-alat dan teknik-teknik khusus untuk memecahkan masalah-masalah produksi dengan bertanggung jawab dan membuat keputusan dengan tepat sesuai dengan fungsi dan proses yang sedang berlangsung.

2.8 Efisiensi

Menurut Kamus Besar Bahasa Indonesia Edisi keempat tahun 2008, efisiensi adalah: 1. Ketepatan cara (usaha, kerja, dan sebagainya) dalam menjalankan sesuatu dengan tidak membuang waktu, tenaga dan biaya yang bertujuan untuk mencapai kedayagunaan dan ketepatgunaan yang maksimal.

2. Kemampuan menjalankan tugas dengan baik dan tepat dengan tidak membuang waktu, tenaga dan biaya.

3. Berdasarkan pengertian di atas maka dapat disimpulkan bahwa efisiensi adalah ketepatan cara dan kemampuan menjalankan tugas dengan baik, tepat, dan mendapatkan hasil yang maksimum tanpa mengganggu keseimbangan antara faktor – faktor tujuan, alat, tenaga dan waktu.

P. Robbins & Coulter (2007, P8) definisi efesiensi yaitu memperoleh output terbesar dengan input yang terkecil digambarkan sebagai “melakukan segala sesuatu secara benar”.

P. Robbins & Coulter, (2007, P8) definisi efektivitas yaitu menyelesaikan kegiatan-kegiatan sehingga sasaran organisasi dapat tercapai; digambarkan sebagai “melakukan segala sesuatu yang benar”.

Menurut Gaspersz (2007) efisiensi adalah ukuran yang menunjukan bagaimana baiknya sumberdaya yang digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik dari proses produksi maupun distribusi akan menurunkan biaya. Menurut levitan dan Wemere, efisiensi dapat dimengerti sebagai kegiatan penghematan sumber daya dalam kegiatan organisai seperti : penghematan pemakaian bahan, tenaga listrik, uang, waktu, air, pupuk, dan sebagainya.

Ada beberapa sumber yang dapat dimanfaatkan oleh auditor operasional didalam mengembangkan criteria evaluasi khusus untuk efisiensi. Menurut Arens dan Loebbecke yang mencakup :

•Kinerja Historis

Seperangkat criteria yang sederhana dapat didasarkan pada hasil actual atau hasil audit dari periode sebelumnya gagasan dibalik penggunaan criteria ini adalah untuk membandingkan apakah yang telah dilakukan menjadi “lebih baik” atau “lebih buruk”. Manfaat criteria ini adalah bahwa criteria tersebut mudah dibuat, tetapi mungkin tidak memberikan perdagangan mengenai seberapa baik atau buruk sebenarnya unit usaha yang diperiksa melakukan sesuatu.

•Kinerja yang dapat membandingkan

Sebagian besar kesatuan yang menjadi audit operasional tidak bersifat unik. Terdapat kesatuan yang sama didalam keseluruhan yang dapat diperbandingkan merupakan

sumber yang sangat baik untuk mengembangkan criteria. Untuk kesatuan internal yang dapat diperbandingkan, data nya biasanya sudah tersedia. Bila kesatuan yang dapat diperbandingkan berada diluar organisasi, mereka seringkali biasanya biasanya menyediakan informasi seperti itu.

•Standar Rekayasa

Dalam banyak jenis penugasan audit operasional adalah mungkin dan layak untuk mengembangkan criteria berdasarkan standar rekayasa, misalnya study waktu dan gerak untuk menentukan tingkat keluaran produksi kriteria ini sering memakan waktu dan biaya yang besar dalam pengembangannya. Karena menentukan banyak keahlian, akan tetapi, hal itu mungkin sangat efektif dalam memecahkan masala operasional yang utama dan biaya yang dikeluarkan akan berharga.

•Diskusi kesepakatan

Kadang-kadang criteria objektif sangat sulit didapat dan sangat memakan biaya, tetapi ada kalanya kriteria dapat dikembangkan melalui diskusi dan kesepakatan yang sederhana. Pihak-pihak dalam proses ini harus meliputi menejemen kesatuan yang diperiksa, autor operasional dan kesatuan atau orang – orang yang mendapa laporan mengenai temuan-temuan yang didapat.

Berdasarkan keterangan diatas, Efisiensi yaitu memperoleh output terbesar dengan input yang terkecil dengan berbagai cara antara lain ketepatan waktu, tidak membuang biaya dan dapat selesai melaksanakan semua pekerjaan dengan maksimal.

2.9 Kerangka Pemikiran

Sumber: Penulis, 2015 Gambar 2.3 Kerangka Pemikiran

PT. Sani Citra

Data Penjualan Lubricants Oil Forecasting Naïve Method Exponential Smoothing Trend Projection Moving Averages Economic Order Quantity

Implikasi Hasil Penelitian