i

SISTEM KONTROL JALUR PENGEPAKAN BARANG

BERBASIS PLC YANG DITAMPILKAN PADA PC

MENGGUNAKAN KOMUNIKASI SERIAL

TUGAS AKHIR

Diajukan untuk memenuhi salah satu syarat memperoleh Gelar Sarjana Teknik Program Studi Teknik Elektro

Disusun Oleh : Widyanto NIM : 035114023

PROGRAM STUDI TEKNIK ELEKTRO JURUSAN TEKNIK ELEKTRO FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA YOGYAKARTA

ii

FINAL PROJECT

MATERIAL PACKAGING LINE CONTROL SYSTEM BASED

ON PLC WHICH IS VISUALISED AT PC USING SERIAL

COMMUNICATION

In partial fulfilment of the requirements For the degree of Sarjana Teknik Electrical Engineering Study Program

Electrical Engineering Department

Science and Technology Faculty Sanata Dharma University

WIDYANTO

NIM : 035114023

ELECTRICAL ENGINEERING STUDY PROGRAM

ELECTRICAL ENGINEERING DEPARTMENT

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

v

HALAMAN PERSEMBAHAN

Kupersembahkan tugas akhir ini:

Pada Tuhan Yesus, Bunda Maria, dan Santo Thomas atas semua limpahan berkat dan rahmat-Nya yang tiada henti hingga saat ini.

Untuk Bapak tercinta “Daniel S. Hadiwiyanto, B.A.”, dan Ibuku “dra. Maria Theresia Supartini”, yang tidak pernah berhenti membiayai dan memberikan dorongan serta doa selama aku kuliah. Maafkan anakmu ini atas keterlambatan ini.

Untuk adikku tercinta “Dwiyanto Utama” yang selalu mengingatkan dan memberikan dorongan untuk menyelesaikan kuliah ini.

Untuk kekasihku tercinta “Dwi Febiarti Setiawan” yang selalu menemaniku dan memberikan inspirasi.

Untuk Pak Bambang dan Bu Harti yang selalu baik, maafkan aku jika selama ini banyak membuat salah.

vi

LEMBAR PERNYATAAN KEASLIAN KARYA

“Saya menyatakan dengan sesungguhnya bahwa tugas akhir yang saya tulis ini tidak memuat karya atau bagian karya orang lain kecuali yang telah disebutkan dalam kutipan dan daftar pustaka, sebagaimana layaknya karya ilmiah.”

Yogyakarta,....April 2009

vii INTISARI

PLC (Programmable Logic Controller) merupakan salah satu pengendali yang sangat populer di pabrik-pabrik. CPM2A adalah salah satu jenis PLC keluaran OMRON. Dengan semakin berkembangnya teknologi, proses operasi sistem yang dikontrol PLC dapat ditampilkan dalam bentuk simulasi pada PC.

Alat ini membutuhkan perangkat keras dan perangkat lunak. Perangkat keras terdiri dari rangkaian sensor, conveyor, motor DC, dan PLC sebagai kontroler. Visual Basic merupakan program perangkat lunak yang digunakan untuk menampilkan visualisasi sistem saat beroperasi.

Sistem dapat memindahkan barang dari conveyor2 ke conveyor1 dengan kendali dari PLC. Proses operasi sistem dapat ditampilkan di komputer menggunakan visual basic.

viii ABSTRACT

PLC (Programmable Logic Controller) CPM2A is a famous controller in factories. CPM2A is a kind of PLC product which is produced by OMRON. When technology is developing system operating process which is controlled by PLC can be visualized in simulation form at PC.

This instrument needs hardware and software. Hardware consist of sensor circuit, conveyor, DC motor, and PLC as a controller. Visual Basic is software program which is used to visualize system when it is operating.

System can move material from 1st conveyor to 2nd conveyor with control from PLC. System Operating process can be visualized at PC using Visual Basic.

ix

KATA PENGANTAR

Puji dan syukur kepada Tuhan Yesus, Bunda Maria dan Santo Thomas atas segala keindahan dan limpahan berkat-Nya sehingga penulis dapat menyelesaikan tugas akhir “Sistem Kontrol Jalur Pengepakan Barang Berbasis PLC Yang Ditampilkan Pada PC Menggunakan Komunikasi Serial.”

Penelitian ini dapat diselesaikan tak lepas dari bantuan dan dukungan berbagai pihak. Pada kesempatan ini penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada: 1. Bapak (S.Hadiwiyanto,B.A) yang ada di surga atas semua ajaran dan bimbingan dan

Ibu (Dra. Maria Th. Supartini) yang selalu berdoa, menelepon untuk memberikan semangat, adikku Dwiyanto yang selalu mendukungku, Febi soulmate-ku yang terus memberikan warna, Pak Bambang Setiawan, Bu Harti, dan Tina yang selalu baik.. 2. Bapak Yosef Agung Cahyanta S.T.,M.T., selaku Dekan Fakultas Teknik Universitas

Sanata Dharma Yogyakarta.

3. Ibu Wiwien Widyastuti, S.T.,M.T, sebagai dosen pembimbing I, Bapak Ir. Tjendro sebagai dosen pembimbing II yang dengan sabar membimbing dan memberikan semangat sehingga penulis dapat menyelesaikan tugas akhir ini.

4. Bapak dan Ibu dosen yang selalu memberikan dukungan dan pengetahuan selama penulis kuliah.

5. Bapak Eko Aris S.T.,M.Eng., yang banyak memberikan arahan tentang PLC.

x

7. Semua pihak yang tidak dapat disebutkan satu persatu atas bimbingan, kritik, dan sarannya.

Semoga tugas akhir ini dapat bermanfaat dan dikembangkan oleh peneliti lain, sehingga tulisan ini berguna untuk kelanjutan Pengembangan Teknik Elektro Sanata Dharma Yogyakarta.

Yogyakarta, Mei 2009

xi DAFTAR ISI

Halaman Sampul (Bahasa Indonesia) ... i

Halaman Sampul (Bahasa Inggris) ... ii

Halaman Persetujuan ... iii

Halaman Pengesahan ... iv

Halaman Persembahan ... v

Pernyataan Keaslian Karya ... vi

Intisari ... vii

Abstract ... viii

Kata Pengantar ... ix

Daftar Isi ... xi

Daftar Gambar ... xiv

Daftar Tabel ... xvi

Daftar Lampiran ... xvii

BAB I: PENDAHULUAN 1.1. Latar Belakang Masalah ... 1

1.2. Perumusan Masalah ... 2

1.3. Batasan Masalah ... 3

1.4. Tujuan Penelitian ... 4

1.5. Manfaat Penelitian ... 4

xii

2.2.3. Instruksi Instruksi Dalam PLC... 11

2.3. Komunikasi Serial ... 11

2.4. Motor DC ... 17

2.5. Visual Basic ... 18

2.5.1. Pengaksesan Port Serial Melalui Register UART ... 18

2.5.2. Pengaksesan Port Serial Menggunakan MSComm... 19

2.6. Sensor ... 21

BAB III: PERANCANGAN 3.1. Diagram Blok Sistem ... 23

3.2. Perancangan Model Perangkat Keras ... 24

xiii

3.3. Perancangan Perangkat Lunak ... 34

3.3.1. Visual Basic 6.0 ... 34

3.3.1.1. Simulasi Sistem... 34

3.3.1.2. Diagram Alir Program Simulasi ... 36

3.3.1.3. Sub Rutin Proses Conveyor 1.a... 37

3.3.1.4. Sub Rutin Proses Conveyor 2 ... 38

3.3.1.5. Sub Rutin Proses Conveyor 1.b ... 39

3.3.2. PLC ... 40

3.3.2.1. Diagram Alir Program Utama... 41

3.3.2.2. Sub Rutin Gerakan Conveyor1 ... 42

3.3.2.3. Sub Rutin Proses Hitung... 43

BAB IV: HASIL PENELITIAN DAN PEMBAHASAN 4.1. Pengamatan Perangkat Keras ... 46

4.1.1. Pengamatan Tegangan Rangkaian Sensor ... 46

4.1.2. Pengamatan pada Motor ... 48

4.1.3. Perangkat Keras Sistem ... 49

4.2. Pengamatan Kerja PLC ... 50

4.3. Pengamatan Kerja Program Visual Basic ... 54

BAB V: KESIMPULAN 5.1. Kesimpulan ... 58

5.2. Saran ... 58

xiv

DAFTAR GAMBAR

Gambar 2.1. Pemrograman PLC dengan Diagram Tangga ... 6

Gambar 2.2. RS232 Dengan 9 Pin ... 13

Gambar 2.3. Teknik Penyambungan RS232 ... 15

Gambar 2.4. Prinsip Kerja Motor DC ... 16

Gambar 3.1. Blok Diagram Sistem ... 22

Gambar 3.2. Rancangan Sistem Jalur Pengepakan Barang ... 23

Gambar 3.3. Model Elektronis Tombol ... 24

Gambar 3.4 Diagram Ladder Transmisi Data... 25

Gambar 3.5 Gear Ukuran 14 ... 26

Gambar 3.6 Besi Bahan As ... 27

Gambar 3.7 Rangkaian Sensor... 29

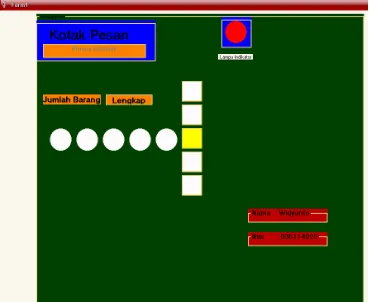

Gambar 3.8 Simulasi Status Pengoperasian Sistem... 34

Gambar 3.9 Diagram Alir Program Simulasi ... 35

Gambar 3.10 Diagram Alir Sub Rutin Simulasi Conveyor 1.a... 36

Gambar 3.11 Diagram Alir Sub Rutin Simulasi Conveyor 2... 37

Gambar 3.12 Diagram Alir Sub Rutin Simulasi Conveyor 1.b... 38

Gambar 3.13 OMRON CPM2A ... 40

Gambar 3.14 Diagram Alir Program Utama... 40

Gambar 3.15 Diagram Alir Sub Rutin Gerakan Conveyor1 ... 41

Gambar 3.16 Diagram Alir Sub Rutin Proses Hitung... 43

xv

Gambar 4.2. Bentuk Fisik Sistem Jalur Pengepakan Barang Per Bagian ... 49

Gambar 4.3. Sensor Pada Conveyor ... 50

Gambar 4.4. Sensor1 dan Motor1 Aktif ... 51

Gambar 4.5. Sensor2 dan Motor2 Aktif... 52

Gambar 4.6. Proses Cacah Miniatur Barang... 52

Gambar 4.7. Motor2 Aktif ... 53

Gambar 4.8. Form Utama ... 54

Gambar 4.9. Lampu Indikator aktif ... 54

Gambar 4.10. Simulasi Conveyor... 56

xvi

DAFTAR TABEL

Halaman

Tabel 2.1 Kode Mneumonik...7

Tabel 2.2 Nama Register Yang Digunakan Beserta Alamatnya ...12

Tabel 2.3 Pin Konektor DB9...13

Tabel 2.4 Nilai Nilai Properti Even Error Pada CommEvent...63

Tabel 2.5 Nilai Nilai Properti Even Komunikasi Pada CommEvent ...63

Tabel 4.1 Hasil Pengamatan Alat Secara Keseluruhan...44

Tabel 4.2 Hasil Pengamatan Tegangan Pada Rangkaian Sensor1 ...45

Tabel 4.3 Hasil Pengamatan Tegangan Pada Rangkaian Sensor2 ...46

Tabel 4.4 Hasil Pengamatan Tegangan Pada Rangkaian Sensor3 ...47

xviii

Bab I

PENDAHULUAN

1.1 Latar Belakang Masalah

Perkembangan industri yang semakin cepat dan munculnya industri-industri di berbagai daerah di Indonesia memacu kemajuan teknologi yang signifikan. Kemajuan industri ini juga didukung dengan semakin berkembangnya perangkat-perangkat yang mendukung proses industri. Pada bidang elektronika, perkembangan tersebut lebih mengarah ke perangkat digital dengan didukung oleh perangkat analog[1].

Programmmable Logic Controller (PLC) adalah salah satu teknologi digital yang

cukup banyak digunakan pada dunia industri saat ini. PLC telah banyak diaplikasikan dalam berbagai bidang, seperti bidang industri, otomotif, dan lain-lain[2]. Dengan semakin berkembangnya teknologi pada sebagian besar perusahaan, PLC sekarang tidak hanya dipergunakan pada satu aplikasi, namun dapat juga dikoneksikan dengan komputer untuk dipergunakan dalam berbagai aplikasi, seperti menjalankan mesin dan menampilkannya pada komputer.

Perkembangan teknologi PLC diikuti dengan semakin berkembangnya software pendukung, misalnya software bahasa pemrograman yang akan sangat membantu untuk mengolah suatu sinyal yang didapat dari proses elektronika (perangkat keras) secara terprogram. Bahasa pemrograman ini akan sangat membantu untuk menghubungkan antara programmer dengan CPU yang akan digunakan untuk menjalankan sistem pada mesin

industri.

xix

komputer dapat dipergunakan sebagai salah peralatan pendukung untuk menampilkan status pengoperasian pada PLC. Software visual basic dapat dipergunakan untuk menampilkan pada layar monitor dan komunikasi serial dapat dipergunakan sebagai sarana yang menghubungkan antara sistem komputer dengan sistem PLC.

Melihat fungsi-fungsi yang ada, maka teknologi PLC dapat dimanfaatkan untuk mengendalikan jalur sistem pengepakan barang. Pada tugas akhir ini, PLC dipergunakan untuk mengatur gerakan motor DC yang berfungsi sebagai pemutar conveyor.

1.2 Perumusan Masalah

Berdasarkan latar belakang masalah yang telah diuraikan di atas, pokok masalah yang diidentifikasi dalam penelitian ini adalah :

1. Perancangan dan implementasi komunikasi antara PLC sebagai pengendali sistem pengepakan barang dengan komputer sebagai penampil status operasi menggunakan serial port.

2. Perancangan program pada PLC untuk menerima sinyal masukan dari proses elektronika dan mengeluarkan keluaran untuk menggerakkan beban berupa motor DC yang digunakan untuk menjalankan conveyor.

3. Perancangan program pada komputer untuk menerima sinyal masukan dari PLC dan menampilkan status pengoperasian sistem pada monitor.

4. Sistem yang diaplikasikan berupa sistem jalur pengepakan barang.

1.3 Batasan Masalah

xx

menggunakan PLC dan tampilan status pengoperasian menggunakan komputer yang dihubungkan dengan komunikasi serial.

Spesifikasi perancangan yang akan dibuat adalah :

1. Perancangan model conveyor pengepakan barang, yang terdiri dari dua buah conveyor. Tiap-tiap conveyor menggunakan dua buah as, dua buah gir dan sebuah

rantai penghubung

2. Perancangan tampilan proses pada komputer menggunakan bahasa pemrograman Visual Basic 6.0 sebagai perangkat antar muka antara PLC dengan pengguna yang dihubungkan dengan komunikasi secara serial.

3. Perancangan controler PLC yang dipergunakan untuk menjalankan sistem jalur pengepakan barang.

4. Material yang akan dimasukkan ke dalam kotak adalah miniatur dari lilin madu, dengan jarak benda yang tidak sama (minimal berjarak 4 cm)

1.4 Tujuan Penelitian

Tujuan dari penelitian ini adalah membuat model kontrol sistem jalur pengepakan barang menggunakan PLC dan ditampilkan pada PC melalui komunikasi serial.

1.5 Manfaat Penelitian

Manfaat dari penelitian ini adalah :

1. Aplikasi komunikasi serial untuk kepentingan dunia industri

xxi 1.6 Sistematika Penulisan

Sistematika penulisan laporan tugas akhir ini adalah sebagai berikut: BAB I : PENDAHULUAN

Bab ini berisi latar belakang masalah, perumusan masalah, batasan masalah, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

BAB II : DASAR TEORI

Bab ini berisi dasar teori mengenai Programmable Logic Controller (PLC), Visual Basic, RS-232, rangkaian sensor, dan motor DC.

BAB III : PERANCANGAN

Bab ini berisi rancangan Sistem Kontrol Jalur Pengepakan Barang yang meliputi diagram blok, penjelasan cara kerja secara singkat, dan pemilihan komponen.

BAB IV : HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi hasil pengamatan dan pembahasan dari pengujian yang telah dilaksanakan.

BAB V : KESIMPULAN DAN SARAN

xxii

BAB II

DASAR TEORI`

2.1. Sistem Programable Logic Controller 2.1.1. PLC secara Umum

Sebuah Programmable Controller (PC) pada prinsipnya adalah sebuah Central Processing Unit (CPU) yang berisi program-program yang dihubungkan dengan peralatan

masukan dan keluaran. Peralatan masukan dapat berupa push button, limit switch, sensor, dan alat-alat yang lain yang dapat dipergunakan sebagai masukan. Peralatan keluarannya dapat berupa motor, solenoid, lampu dan lain-lain[2].

Programable Logic Controller (PLC) dikendalikan oleh program yang dimasukkan ke CPU. Program akan aktif bila ada sinyal masukan yang sesuai spesifikasi yang telah ditentukan. Sinyal itu diproses di dalam CPU, lalu CPU akan mengeluarkan sinyal keluaran untuk mengaktifkan peralatan keluarannya.

Keuntungan dari PLC adalah modifikasi akan lebih mudah dan dapat dilakukan dengan waktu yang cepat. Jika pengguna ingin menambahkan peralatan masukan atau keluaran, maka program juga dapat dimodifikasi dengan mudah dan sederhana.

2.1.2. Struktur PLC

CPU merupakan sebuah bagian yang utuh yang terdiri dari unit pengendali, instruksi register, dan program counter[3]. Untuk dapat mengolah data sesuai dengan spesifikasi

xxiii 2.1.3. Pemrograman dalam PLC

PLC menggunakan bahasa pemrograman dengan logika tingkat tinggi. Oleh karena itu, bahasa pemrograman dalam PLC mudah dipahami[3]. Bahasa pemrograman yang digunakan dalam PLC menggunakan diagram tangga atau mnemonic.

Diagram tangga merupakan sebuah diagram yang digunakan untuk menggambar secara sederhana sebuah rangkaian atau proses. Diagram tangga terdiri dari sebuah garis di sebelah kiri yang memanjang, yang disebut bus bar, dan di sebelah kanan adalah cabang-cabangnya yang disebut garis cabang atau garis instruksi. Gambar 2.1 adalah contoh diagram tangga yang digunakan dalam PLC dan dimasukkan melalui perangkat komputer lewat software dari vendornya masing-masing.

1. Diagram Tangga

Gambar 2.1. Pemrograman PLC dengan diagram tangga[3]

2. Bahasa Pemrograman Mneumonic

Mneumonic adalah suatu bahasa yang dapat dimengerti oleh PLC untuk

menjalankan aplikasi/operasi. Dalam kode mneumonic, ada 3 struktur standar yaitu alamat, instruksi, dan operan atau data, seperti ditunjukkan pada Tabel 2.1.

Alamat merupakan tempat penyimpanan instruksi di memori program. Alamat di memori program berbeda untuk setiap instruksi. Instruksi adalah suatu set program

01000

00002 01000

xxiv

yang dapat dikenali oleh PLC untuk menjalankan aplikasi. Banyaknya instruksi tergantung dari jenis PLC yang digunakan. Semakin besar kapasitasnya, berarti semakin banyak pula instruksi yang ditampilkan. Sedangkan operan atau data merupakan suatu penunjukan alamat dari I/O, penunjukan lokasi memori, atau suatu data berupa bilangan (untuk timer ataupun counter).

Tabel 2.1 Kode Mneumonik[3]

Alamat Memori Instruksi Operan Data

00000 LD 00001 pengerjaan sistem yang menggunakan komunikasi serial.

Pada OMRON CPM2A, terdapat sejumlah terminal masukan dan keluaran. Terminal masukan pada CPU digunakan sebagai saluran untuk menerima sinyal masukan dari perangkat elektronika untuk diproses di dalam CPU. Terminal keluaran digunakan sebagai saluran untuk mengirimkan sinyal keluaran menuju aktuator.

Selain terminal masukan dan keluaran, OMRON CPM2A juga mempunyai saluran RS232, expansion I/O, dan port untuk console. RS232 merupakan interface pengiriman dari PLC menuju komputer. Jenis data yang akan dikirim adalah bentuk data biner (bit per bit transfer) dengan kecepatan transmisi (baud rate) yang umum dipakai adalah 9600 (bit per detik).

xxv

membantu untuk proses pengiriman. Ketika merancang software komunikasi serial, hand-shake disempurnakan dengan menambahkan karakter pengendali dalam deretan / jumlah bit yang dikirim, yang biasa disebut sebagai start bit dan stop bit.

Port console digunakan untuk komunikasi antara PLC dengan console. Melalui port ini, console dapat digunakan untuk menjalankan atau menghentikan PLC. Program yang akan disimpan console ke dalam PLC dimasukkan melalui port ini.

2.2.1 Peta Memori

Memori di dalam PLC diklasifikasikan sebagai berikut : IR, AR, SR, DM, TR, TC, HR, UM dan LR[1]. Memori di dalam PLC memiliki fungsi sebagai berikut :

a. IR (Internal Relay) digunakan sebagai pengendali masukan/keluaran dan manipulasi bit.

b. AR (Auxilary Relay) dipergunakan untuk tujuan tertentu, misalnya transmission counters, bendera, dan bit kendali.

c. SR (Special Relay) berfungsi sebagai bit bendera dan bit kendali yang digunakan untuk melihat operasi PC.

d. DM (Data Memory) digunakan untuk menyimpan data dalam bentuk word (16 bit) dan mempertahankan data tersebut pada waktu terjadi gangguan daya.

e. TR (Temporary Relay) adalah memori yang menyediakan delapan bit yang digunakan hanya untuk instruksi LOAD dan OUT untuk percabangan program.

xxvi

g. HR (Holding Relay) digunakan untuk menyimpan/memanipulasi berbagai macam variasi data dan dapat diakses secara word (16 bit) atau secara bit (1 bit) dan tetap mempertahankan status saat terjadi gangguan pada PLC.

h. UM (Using Memory) pada PLC tipe C200HS diartikan sebagai bagian memori yang dapat dikonversikan dan ditransfer ke ROM dan akan disimpan dengan baterai yang ada pada CPU.

i. LR (Link Relay) digunakan untuk menyalurkan data antar PC dengan menggunakan adaptor RS 232.

Bab ini akan membahas tentang IR. Penjabaran ini bertujuan untuk membedakan antara masukan dan keluaran. Cara membedakan antara masukan dan keluaran adalah dengan pembedaan alamat yang ada pada IR.

2.2.2 Unit Masukan dan Keluaran

IR berfungsi sebagai bit kerja untuk menyimpan dan memanipulasi data secara internal dan dapat diakses secara bit atau word. PLC mempunyai dua jenis pengalamatan, yaitu channel dan bit. Channel dinyatakan dengan tiga digit pertama dan bit dinyatakan dengan dua digit terakhir. Misalnya masukan 00001, artinya alamat masukan berada pada channel 000 bit ke 01. PLC adalah sebuah register 16 bit maka tiap channel untuk I/O mempunyai 16 bit (00 – 15 ).

2.2.3 Instruksi Instruksi dalam PLC

Instruksi dalam PLC dalam simbol mnemonic adalah sebagai berikut :

xxvii

b. LD (load) digunakan untuk memasukkan input yang dikehendaki sebagai bagian awal dari tangga.

c. AND digunakan untuk memasukkan input yang diseri dengan input yang sebelumnya. d. OR digunakan untuk memasukkan input yang diparalel dengan input sebelumnya. e. OUT adalah keluaran dari rangkaian.

f. TIM (timer) digunakan untuk memanggil fungsi pewaktu ataupun kontak keluaran dari fungsi timer yang ada di PLC.

g. CNT (counter) digunakan untuk memanggil fungsi pencacah ataupun kontak keluaran dari fungsi pencacah yang ada di PLC.

h. NOT bersama LD, AND, atau OR untuk menandakan normally close. Bersama OUT untuk menandakan keluaran invers. Bersama FUN untuk mendefinisikan fungsi aktif sesaat.

2.3 Komunikasi Serial

Standar sinyal komunikasi serial yang biasa digunakan adalah standar RS232. Standar ini menyangkut komunikasi data antara komputer (Data Terminal Equipment-DTE) dengan alat-alat pelengkap komputer (Data Circuit Terminating-DCE). Standar RS232 ini biasa digunakan pada port serial PC IBM[4].

xxviii

Alamat port perlu diketahui untuk dapat menggunakan port serial. Pada CPU terdapat dua port serial, yaitu COM1 dan COM2. Base address COM1 adalah 1016 (3F8h) dan COM2 adalah 760 (2F8h). Setelah mengetahui base address dari port serial, maka alamat-alamat register yang digunakan untuk komunikasi serial dapat ditentukan. Tabel 2.2 adalah tabel register beserta alamat-alamatnya .

Tabel 2.2 Nama register yang digunakan beserta alamatnya[4]

Nama Register COM1 COM2

TX buffer 3F8h 2F8h

RX buffer 3F8h 2F8h

Baud Rate Divisor Latch LSB 3F8h 2F8h

Baud Rate Divisor Latch MSB 3F9h 2F9h

Interrupt Enable Register 3F9h 2F9h

Interrupt Identification Register 3FAh 2FAh

Line Control Register 3FBh 2FBh

Modem Control Register 3FCh 2FCh

Line Status Register 3FDh 2FDh

Modem Status Register 3Feh 2Feh

Fungsi dari register-register pada Tabel 2.2 yaitu :

a. RX buffer digunakan untuk menampung dan menyimpan data dari DCE.

b. TX buffer digunakan untuk menampung dan menyimpan data yang akan dikirim ke port serial.

c. Baud rate Divisor Lacth LSB digunakan untuk menampung byte bobot rendah untuk pembagi clock pada IC UART agar didapat baud rate yang tepat.

d. Baud rate Divisor Lacth MSB digunakan untuk menampung byte bobot rendah untuk pembagi clock pada IC UART sehingga total angka pembagi adalah 4 byte yang dapat dipilih dari 0001h sampai FFFh.

xxix

Gambar 2.2. RS232 dengan 9 Pin[4]

Tabel 2.3. Pin Konektor DB9 [4]

NO. Pin Nama Pin

1 Carrier Detect 2 Receive Data (RD) 3 Transmitted Data (TD) 4 Data Terminal Ready (DTR) 5 Signal Ground (GND) 6 Data Set Ready (DSR) 7 Request to Send (RTS) 8 Clear to Send (CTS) 9 Ring Indicator

Pin-pin pada konektor DB9 dapat dibagi menjadi tiga kelompok fungsi, yaitu : e. Data Signals (Pin: 2, 3)

e.1 Transmitted Data (TD) ditujukan kepada penerima, yang menyatakan data dibangkitkan oleh pengirim.

e.2 Receive Data (RD) ditujukan kepada pengirim, yang menyatakan data diterima oleh penerima.

f. Control Signals (Pin : 1, 4, 6, 7, 8, 9)

f.1 Request to Send (RTS) ditujukan kepada penerima, yang menyatakan bahwa pengirim akan mengirimkan data kepada penerima.

f.2 Clear to Send (CTS) ditujukan kepada pengirim, yang menyatakan bahwa pengirim dapat mulai mengirimkan data, ini merupakan tanggapan dari RTS.

xxx

f.3 Data Set Ready (DSR) ditujukan kepada pengirim, yang menyatakan bahwa penerima siap untuk melakukan operasi

f.4 Data Terminal Ready (DTR) ditujukan kepada penerima, yang menyatakan bahwa pengirim telah siap untuk melakukan operasi.

f.5 Ring Indicator (RI) ditujukan kepada pengirim, yang menandakan bahwa penerima telah menerima sinyal dering pada kanal komunikasi.

f.6 Carrier Dettect (CD) ditujukan kepada pengirim, yang menandakan bahwa penerima telah menerima sinyal carrier.

g. Ground (Pin: 5) merupakan titik nol (0 / ground) yang kemudian akan dihubungkan dengan ground bersama pada catu daya yang digunakan.

Pada komunikasi serial, kecepatan pengiriman data antara pengirim dan penerima harus sama. Overflow akan terjadi jika kecepatannya tidak sama. Overflow adalah beban kerja berlebih yang dialami oleh pemroses. Kecepatan pengiriman data itu sering disebut dengan baud rate. Baud rate yang biasa dipakai adalah 300, 1200, 2400, 4800, dan 9600. Panjang bit

data yang biasa dipakai adalah 4, 5, 6, 7, dan 8 bit.

xxxi

Gambar 2.3 Teknik Penyambungan RS232[2]

Pada prinsipnya, komunikasi serial mengirimkan data dalam bentuk tegangan yang kemudian dibaca dalam data bit. Rentang level tegangan pada komunikasi serial antara –25 Volt sampai 25 Volt. Bit dengan logika 1 berada pada level tegangan pada rentang antara –3 Volt sampai -25 Volt. Bit dengan logika 0 berada pada rentang antara 3 Volt sampai 25 Volt.

Daerah tegangan antara -3 Volt samapi +3 Volt adalah invalid level , yaitu daerah tegangan yang tidak memiliki level logika pasti sehingga harus dihindari. Demikian juga level tegangan lebih negatif dari -25 Volt atau lebih positif dari +25 Volt harus dihindari karena dapat merusak line driver pada saluran RS232.

2.4 Motor DC

Motor adalah suatu peralatan mekanis yang menghasilkan gerak mekanis dengan prinsip elektromagnetis. Motor sendiri dapat diklasifikasikan dalam 2 jenis, yaitu motor arus

xxxii

searah (Direct Current / DC) dan motor arus bolak-balik (Alternating Current /AC)[5]. Motor DC membutuhkan tegangan yang searah untuk bekerja, sedangkan motor AC menggunakan arus bolak-balik untuk dapat bekerja secara optimal. Prinsip kerja motor DC dapat dijelaskan dengan Gambar 2.4.

Gambar 2.4. Prinsip Kerja Motor DC[5]

Motor DC atau istilah lain dikenal sebagai dinamo tidak berisik, dapat memberikan daya yang memadai untuk tugas-tugas berat. Motor DC standar berputar secara bebas. Rumus gaya pada motor DC dapat dinyatakan dengan[5]:

F = B i l sin θ (2.1)

dengan F adalah gaya Lorenz dengan satuan Newton (N), B adalah medan magnet dengan satuan Weber (W), i adalah arus listrik dengan satuan Ampere (A), l adalah panjang kawat penghantar dengan satuan meter (m), dan θ adalah sudut terkecil yang dibentuk B dan l dalam

satuan derajat.

xxxiii

menggerakkan benda yang memiliki massa (F) dengan satuan gram, yang terletak pada suatu lintasan (R) dengan satuan cm.

τ = F x R (2.2)

2.5. Visual Basic

Sistem pemrograman visual basic mengkombinasikan kemampuan bahasa basic dan piranti design visual. Bahasa ini menyediakan kesederhanaan dan kemudahan pakai tanpa mengorbankan kinerja atau fasilitas grafis[2].

Visual Basic 6.0 memiliki beberapa komponen, yaitu menu bar, jendela Form, kotak

dialog Project, kotak dialog properties, kotak dialog Form layout dan Toolbox. Visual basic dapat mengakses port serial melalui register Universal Asyncronous Receiver/Transmitter (UART) atau menggunakan MSComm yang disediakan oleh visual basic.

2.5.1 Pengaksesan Port Serial melalui Register UART

UART menggunakan saluran RxD (receve data) dan TxD (Transmit Data) untuk komunikasi pengiriman atau penerimaan data, serta DCD (Data Carrier Detect), DSR (Data Set Ready), RTS (Request to Sent), CTS (Clear to Sent), DTR (Data Terminal Ready), dan RI

(Ring Indicator) untuk kontrol. Saluran-saluran ini ada yang digunakan sebagai masukan dan keluaran. Semua saluran ini dapat diakses secara langsung melalui register UART, kecuali saluran RxD.

2.5.2 Pengaksesan Port Serial menggunakan MSComm

xxxiv

oleh satu MSComm saja. Jika ingin menggunakan lebih dari satu port serial, maka penggunaan MSComm harus ditambahkan sebanyak jumlah port serial yang digunakan.

Pada MSComm terdapat banyak fitur yang disediakan. Fitur-fitur yang sering digunakan dalam MSComm adalah :

a. CommPort digunakan untuk menentukan nomor port serial yang dipakai.

b. Port Open digunakan untuk membuka atau menutup port serial yang dihubungkan dengan MSComm.

c. Setting digunakan untuk mengatur nilai baud rate, pariti, jumlah bit data, dan jumlah bit stop.

d. Input digunakan untuk mengambil data string pada buffer penerima. e. Output digunakan untuk menulis data string pada buffer pengirim.

MSComm hanya memiliki satu even (Even OnComm). Even OnComm dibangkitkan jika nilai properti dari CommEvent berubah yang menandakan telah terjadi even pada port serial baik even komunikasi maupun even error. Tabel 2.4 berisi nilai-nilai properti even error pada CommEvent. Tabel 2.5 berisi nilai-nilai properti even komunikasi pada CommEvent.

Tabel 2.4 Nilai-nilai properti even error pada CommEvent[2]

Konstanta Keterangan

comEventFrame Hardware mendeteksi adanya kesalahan framing comEventRxParity Hardware mendeteksi adanya kesalahan parity comEventRxOver Buffer penerima mengalami overflow, tidak ada

ruang kosong lagi pada buffer penerima comEventTxFull Buffer kirim penuh

comEventOverrun Port mengalami overrun comEventBreak Sinyal break diterima

comEventDCB Mendapatkan kembali device control block (DCB) dari port serial

Tabel 2.5 Nilai-nilai properti even komunikasi pada commEvent[2]

xxxv

comEvSend Jumlah karakter pada buffer kirim lebih

sedikit daripada nilai properti sthreshold. Even ini akan dibangkitkan jika nilai pada properti sthreshold tidak diisi ‘0’

comEvReceive Telah diterima karakter sebanyak nilai properti Rthreshold. Even ini akan dibangkitkan terus menerus sampai data diambil dari buffer penerima menggunakan perintah input. Even ini akan dibangkitkan jika nilai pada properti Rthreshold tidak diisi ‘0’.

comEvCTS Terjadi perubahan pada saluran Clear

to Send

comEvReceive Terjadi perubahan pada saluran Data

Set Ready

comEvCD Terjadi perubahan pada saluran Carrier

Detect

comEvRing Terdeteksi adanya sinyal ring

comEvEOF Karakter End of File diterima

2.6. Sensor

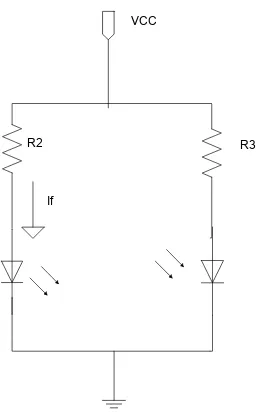

Sensor adalah salah satu komponen elektronika yang menggabungkan optika dengan elektronika. Sensor yang digunakan untuk sistem kontrol jalur pengepakan barang terdiri dari infrared dan fotodioda. Rangkaian sensor ini dapat digunakan untuk mendeteksi dan mencacah barang yang menghalangi cahaya dari infrared ke fotodioda.

xxxvi

Fotodioda digunakan untuk mendeteksi cahaya infrared. Panjang gelombang yang dipancarkan oleh infrared tergantung dari material sumbernya. Umumnya cahaya tak tampak dari LED infrared berkisar antara 940 - 950 nm. Konfigurasi rangkaian sensor ditunjukkan pada Gambar 2.5.

(a) (b)

Gambar 2.5. Rangkaian Sensor[6]

Perubahan arus pada LED dipengaruhi oleh perubahan Vs. Perubahan arus tersebut akan masuk ke fotodioda. Perubahan arus akan menghasilkan perubahan tegangan pada terminal kolektor-emitor. Oleh karena itu, tegangan sinyal akan digandeng dari rangkaian masukan ke rangkaian keluaran. Persamaan untuk mencari Rs dari Gambar 2.5.(a) adalah :

If Vs

Rs= (2.3)

dengan Vs adalah tegangan sumber dan If adalah tegangan maju Nilai Rc dari Gambar 2.5.(b) dapat dihitung dengan :

xxxvii BAB III PERANCANGAN

3.1 Diagram Blok Sistem

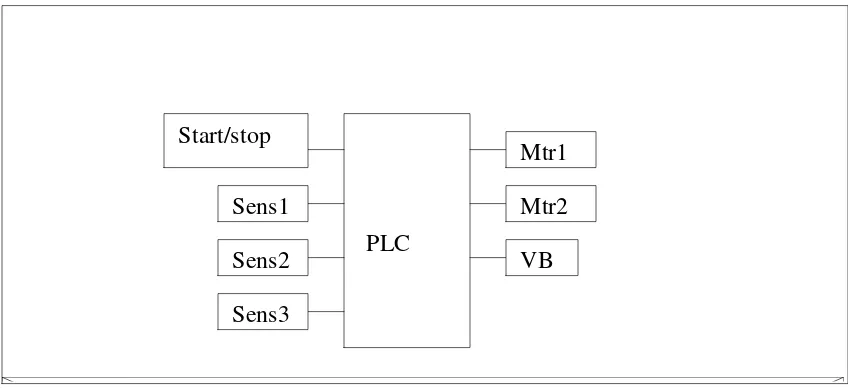

Sistem kontrol jalur pengepakan barang merupakan sistem yang digunakan untuk memasukkan barang ke dalam kotak secara otomatis. Sistem ini dikembangkan dengan menampilkan status pengoperasian sistem ke dalam komputer. Gambar 3.1 akan menjelaskan cara kerja sistem yang akan dibuat.

Gambar 3.1. Blok diagram sistem jalur pengepakan barang berbasis PLC yang dikomunikasikan dengan Visual Basic

Tombol start berfungsi sebagai masukan untuk mengaktifkan sistem. Sensor pertama (pada conveyor kotak) akan membaca sinyal masukan setelah tombol start ditekan. Bila sensor menerima masukan positif, yang menandakan telah tersedia kotak pada conveyor1, maka motor1 akan memutar conveyor1 dan bergerak ke arah yang telah ditentukan. Kemudian kotak akan bergerak menuju sensor2. Pada saat kotak tepat berada di depan sensor2, maka motor pada conveyor1 akan berhenti, dan motor pada conveyor2 mulai berputar ke arah kotak. Conveyor2 berfungsi sebagai tempat aliran barang. Barang pada

xxxviii

conveyor kedua akan dialirkan menuju kotak pada conveyor pertama. Sebelum sampai ke

kotak, barang akan melewati sensor pencacah. Bila jumlah barang yang lewat telah sesuai dengan yang telah ditentukan, maka motor pada conveyor2 akan berhenti, dan motor pada conveyor1 akan mulai bergerak lagi.

3.2. Perancangan Model Perangkat Keras

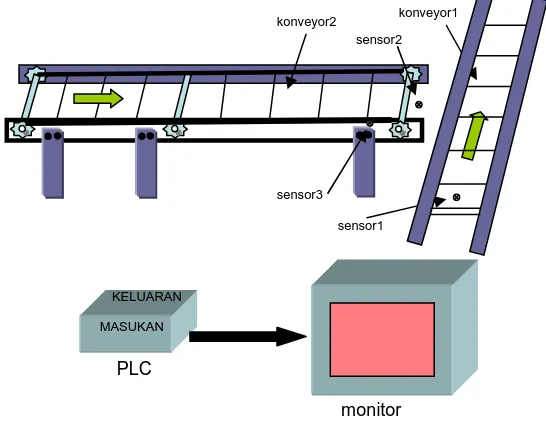

Rancangan mekanik yang akan dibuat pada penelitian ini dapat dilihat pada Gambar 3.2. Conveyor tempat kotak barang dan miniatur buah diletakkan, digerakkan oleh motor DC.

Gambar 3.2 Rancangan sistem jalur pengepakan barang

Besi siku digunakan sebagai rangka untuk conveyor. Selain besi siku, dua buah as digunakan untuk menggerakkan belt conveyor yang ada pada masing-masing conveyor. As yang berperan untuk menggerakkan belt conveyor disambungkan dengan sebuah gear ukuran 14. Pada motor DC juga dipasang pasangan gear kamprat. Rantai kamprat digunakan untuk menghubungkan gear ukuran 14 dengan pasangan gear kamprat yang dipasang pada motor DC. Programmable Logic Controller digunakan untuk menjalankan sistem dan PC digunakan untuk menampilkan visualisasi pengoperasian sistem.

xxxix 3.2.1 Start / Stop

Tombol start/stop digunakan sebagai masukan untuk menjalankan/menghentikan proses pada sistem ini. Tombol digunakan sebagai alat pengendali yang menghubungkan beban dengan rangkaian elektronika. Pada sistem ini, tombol berfungsi sebagai penghubung atau pemutus jaringan arus listrik. Model elektronika saklar seperti pada Gambar 3.3 menunjukkan saklar dalam keadaan tidak terhubung.

Gambar 3.3. Model Elektronis Tombol

3.2.2 Komunikasi Serial RS-232

RS-232 digunakan pada sistem ini, dikarenakan tersedianya partitur komunikasi serial RS-232 pada PLC dan PC. Data proses sistem pengoperasian pada PLC akan dikirimkan ke PC melalui komunikasi serial RS-232.

Data yang telah diproses di CPU PLC akan dikirim menuju komputer. Sebelum mengirimkan data, port com yang akan digunakan harus diinisialisasi terlebih dulu. Sistem ini menggunakan port com1 pada komputer.

xl

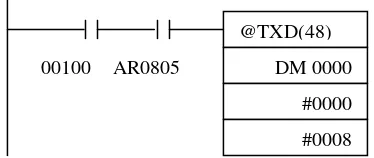

Keluaran dari PLC akan dikonversi agar dapat diterima oleh RS-232. Setelah keluaran sesuai dengan level logika RS-232, keluaran akan dikirimkan menuju komputer. Gambar 3.4 adalah diagram Ladder transmisi data dengan RS-232.

Gambar 3.4. Diagram Ladder transmisi data

Pada Gambar 3.4, instruksi keluaran dari alamat 00100 akan dikirim ke komputer. AR0805 adalah Transmit Ready Flag untuk port RS-232. Data yang akan dikirimkan sebesar 8 bytes dari alamat memori DM 0000.

3.2.3 Gear

Gear digunakan sebagai alat bantu untuk menggerakkan konveyor. Gear yang digunakan adalah gear rantai sepeda motor dengan ukuran 14 dan gear kamprat. Ukuran 14 artinya pada gear tersebut terdapat 14 mata. Gear yang akan digunakan ditunjukkan pada Gambar 3.5.

Miniatur sistem ini menggunakan 4 buah gear. Pada conveyor pertama menggunakan 2 buah gear. Satu buah gear ukuran 14 untuk memutar conveyor dan satu buah gear kamprat untuk menghubungkan motor DC dengan as gear pemutar conveyor1. Conveyor2 juga menggunakan 2 buah gear, satu gear ukuran 14 untuk memutar conveyor dan satu gear kamprat untuk menghubungkan motor DC dengan as gear pemutar conveyor2.

@TXD(48)

DM 0000

#0000

xli

Gambar 3.5 Gear motor ukuran 14 3.2.4 As

As adalah besi lurus yang digunakan untuk menghubungkan gear satu dengan lainnya. As yang digunakan pada sistem ini memakai besi pejal yang dibentuk sedemikian rupa agar dapat menjalankan belt conveyor. Gambar 3.6 adalah gambar besi yang belum selesai dibentuk untuk perancangan alat.

Gambar 3.6 Besi bahan as

Sistem ini menggunakan empat buah as, dua buah pada conveyor1 dan dua buah pada conveyor2. Setiap as dipasang pada sepasang kopel sebagai dudukan. Sepasang as pada tiap

conveyor dipakai untuk memutar belt conveyor.

xlii

Belt conveyor merupakan landasan yang digunakan untuk perpindahan barang. Belt

yang digunakan terbuat dari kulit dengan bahan vinyl. Sistem ini terdiri dari dua buah conveyor yang mana masing-masing conveyor digerakkan oleh 2 buah motor DC yang melekat pada as. Pertimbangan penggunaan konveyor dari kulit dengan bahan vinyl adalah perhitungan dari segi kemudahan dan nilai ekonomisnya.

3.2.6 Sensor

Sistem ini menggunakan 3 sensor dengan infra red sebagai pengirim dan fotodioda sebagai penerima. Sensor1 dan sensor2 berfungsi sebagai sensor posisi. Bila sensor1 terhalang oleh kotak, maka motor1 akan berputar menggerakkan belt conveyor1. Bila sensor2 terhalang kotak, maka motor1 berhenti dan motor2 berputar menggerakkan belt conveyor2. Sensor3 berfungsi sebagai pencacah. Bila sensor3 terhalang oleh benda, maka CPU PLC OMRON akan mencacah barang yang melewati sensor3.

Pada saat keadaan tidak terhalang, maka sinar masukan dari infra red di sensor2 dapat dipancarkan menuju fotodioda. Hal ini menyebabkan arus yang menuju basis ≈ 0 dan

transistor tidak aktif. Keluaran kolektor menjadi logika tinggi ”1” dengan tegangan adalah 1 V.

xliii

Gambar 3.7 Rangkaian sensor

Infra merah memiliki arus maksimum If = 20mA. Sistem ini dirancang menggunakan

If = 15mA. Jika diberikan Vcc = 24 Volt, R2 dapat dihitung berdasarkan persamaan 2.3

Arus Ib dihasilkan saat infra red mengirimkan cahaya dan fotodioda menerimanya.

Arus Ib menyebabkan tegangan antara kolektor dan emitor kecil (VCE ≈ 0). Hambatan R3

adalah pull up, yaitu hambatan yang berguna sebagai pengaman untuk fotodioda. Arus

maksimum untuk fotodioda adalah 20mA. Nilai R3 pada sistem dirancang dengan

menentukan I = 4,5mA . Persamaan 2.5 digunakan untuk mencari nilai R3 sebagai berikut:

xliv

Sistem ini dirancang menggunakan resistor (R3) yang bernilai 5333,33 K .

Sensor1 digunakan untuk mendeteksi ada atau tidaknya kotak pada konveyor1. Bila

cahaya dari infrared ke fotodioda pada sensor1 terhalang kotak, maka kotak pada conveyor1

akan bergerak ke arah sensor2. Conveyor1 akan berhenti bergerak setelah kotak menghalangi

cahaya dari infra red menuju fotodiodapada sensor2.

3.2.7 Motor DC

Motor DC yang digunakan adalah tipe GH12-1640Y00. Sistem ini menggunakan dua

buah motor DC. Motor ini memiliki tegangan maksimum 24 Volt. Perancangan ini

menggunakan motor DC 24 Volt untuk menyesuaikan dengan PLC CPM2A yang digunakan.

PLC CPM2A memiliki modul keluaran yang berupa tegangan 24 Volt. Keluaran dari PLC

digunakan sebagai tegangan masukan untuk mengaktifkan motor DC.

Pada sistem ini, motor DC digunakan untuk menggerakkan conveyor. Motor1

digunakan untuk menggerakkan conveyor1 dan motor2 digunakan untuk menggerakkan

conveyor2.

Motor DC tipe GH12-1640Y00 menghasilkan torsi(τ) sebesar 6000 g-cm. Motor ini

diharapkan dapat menggerakkan beban dengan berat total(F) 1000 gram. Panjang

konveyor(R) yang akan digunakan adalah 40 cm. Jika diberikan berat total yang akan

digunakan adalah 1000 gram dan panjang lintasannya 40 cm, maka torsi yang dibutuhkan

dapat dihitung berdasarkan persamaan 2.1 sebagai berikut:

τ = F xR

xlv = 40000 gr-cm

Dengan mengetahui torsi yang dibutuhkan, maka dapat dihitung perbandingan gear yang digunakan untuk menghubungkan motor dengan conveyor. Jika torsi yang dihasilkan motor(τ_1) adalah 6000 gr-cm, kemudian gear pada conveyor memiliki jari-jari (r_2) 14 cm,

dan gear pada motor memiliki jari-jari(r_1) 2 cm, maka torsi akhir(τ_2) yang dihasilkan oleh

motor dapat dihitung melalui persamaan 3.1 sebagai berikut :

τ_2 = (r_2/r_1) x τ_1 (3.1)

= (14/2) x 6000 g-cm = 42000 g-cm

Setelah menggunakan gabungan gear, torsi akhir yang dihasilkan motor adalah 42000 g-cm. Torsi yang dibutuhkan beban agar dapat bergerak adalah 40000 g-cm. Karena Torsi yang dihasilkan motor lebih besar daripada torsi yang dibutuhkan beban, maka beban dapat bergerak.

3.2.8 Catu Daya

Baterai atau accu adalah sumber catu daya DC yang paling baik. Namun untuk aplikasi yang membutuhkan catu daya lebih besar, sumber dari baterai tidak cukup. Sumber catu daya yang besar adalah sumber bolak-balik AC (alternating current) dari pembangkit tenaga listrik. Untuk itu diperlukan suatu perangkat catu daya yang dapat mengubah arus AC menjadi DC.

xlvi

Catu daya 24 VDC digunakan sebagai sumber tegangan. Pemilihan ini didasarkan atas masukan yang dibutuhkan sensor dan keluaran 24 V yang akan digunakan sebagai masukan PLC. Tegangan 24 V akan dianggap sebagai logika “1” oleh PLC. Logika ini digunakan sebagai masukan untuk mengaktifkan program yang telah dimasukkan ke dalam PLC.

3.3 Perancangan Perangkat Lunak

Perancangan perangkat lunak dibagi menjadi dua bagian, yakni bagian program pada visual basic dan PLC.

3.3.1 Visual Basic 6.0

Visual basic digunakan untuk menampilkan status pengoperasian sistem. Software

visual basic digunakan untuk merancang tampilan simulasi hardware seperti pada Gambar 3.8.

3.3.1.1 Simulasi Sistem

Visual basic akan menampilkan bagian-bagian sistem yang sedang beroperasi. Pada visual basic terdapat sebuah kotak yang berisi tampilan pesan. Apabila terjadi kesalahan pada

xlvii

Pada monitor juga terdapat simulasi conveyor1 dan conveyor2. Apabila conveyor1 bergerak, maka tampilan conveyor1 di monitor akan menampilkan warna kuning dan bila conveyor2 yang bergerak, maka tampilan conveyor2 akan berwarna hijau. Begitu juga

sebaliknya, bila konveyor dalam keadaan berhenti, maka tampilan conveyor pada monitor akan tampak tidak berwarna. Gambar 3.8 adalah gambar tampilan status pengoperasian sistem.

Tanda lampu indikator digunakan untuk menunjukkan status pengoperasian simulasi sistem. Warna lampu indikator adalah merah, kuning, dan hijau. Lampu merah menyatakan bahwa sistem dalam keadaan tidak beroperasi. Lampu hijau menandakan bahwa sistem dalam keadaan beroperasi. Tampilan status pengoperasian ini sangat berguna bagi operator sistem. Operator dapat mengetahui lebih awal bila terdapat gejala kesalahan pada sistem.

xlviii

Operator juga dapat dengan mudah mengetahui apakah sistem dalam keadaan bekerja atau berhenti. Penggunaan visual basic dirancang sesederhana mungkin, agar memudahkan pembacaan status pengoperasian pada sistem.

3.3.1.2 Diagram Alir Program Simulasi

Diagram alir pada Gambar 3.9 menunjukkan proses utama tampilan ketika keadaan awal telah terpenuhi, sehingga tampilan conveyor1a akan aktif. Setelah proses conveyor1a, dilanjutkan dengan proses conveyor2. Pada saat proses conveyor2 telah terpenuhi, proses conveyor1b aktif. Setelah itu program selesai.

Gambar 3.9 Diagram alir program simulasi

3.3.1.3. Sub Rutin Proses Conveyor1.a

xlix

masukan dari PLC. Hal ini menandakan bahwa sensor1 terhalang kotak. Kemudian, PLC akan memberikan logika “0” ke komputer.

Pada saat kotak melewati sensor2, sensor 2 akan mengirimkan logika “1” ke PLC. Setelah diproses dalam CPU, PLC akan menghasilkan keluaran berupa logika “0” menuju komputer. Setelah diproses, komputer akan menampilkan warna hijau pada simulasi conveyor2.

Gambar 3.10 Diagram alir sub rutin Simulasi konveyor1.a 3.3.1.3Sub Rutin Proses Conveyor2

l

mengirimkan logika “0” ke komputer. Setelah itu, komputer akan menampilkan warna hijau pada simulasi conveyor2 di monitor. Conveyor2 pada sistem akan berhenti setelah jumlah barang yang ditentukan terpenuhi. Ketika conveyor2 berhenti bergerak, simulasi pergerakan warna hijau conveyor2 berhenti bergerak.

Gambar 3.11 Diagram alir sub rutin simulasi conveyor2 3.3.1.4 Sub Rutin Proses Conveyor1.b

Diagram alir pada Gambar 3.12 merupakan tampilan proses akhir sistem ini. Setelah conveyor2 berhenti pada sub rutin proses conveyor2, sistem akan menggerakkan conveyor1.

li

Gambar 3.12 Diagram alir sub rutin proses conveyor1.b 3.3.2 PLC

PLC digunakan sebagai pusat untuk menjalankan sistem jalur pengepakan barang ini. Masukan yang diterima dari sensor akan diproses dalam CPU, kemudian CPU akan mengeluarkan keluaran untuk menggerakkan motor. CPU merupakan alat yang digunakan sebagai tempat pemrosesan semua perintah yang diberikan ke PLC.

lii

yang diterima PLC berupa tegangan 24 V. Tegangan keluaran dari peralatan elektronika yang digunakan (infra red, fotodioda, transistor, dan relay) ditentukan sebesar 24 V.

CPU akan bekerja bila menerima masukan dengan logika “1”. Keadaan yang dimaksud dengan logika “1” berupa tegangan 24 V. CPU tidak memproses perintah bila masukannya berlogika “0”. Logika “0” adalah pada saat tegangan masukan sebesar 0 V.

Sistem ini dirancang dengan menggunakan dua alamat terminal keluaran, yaitu 010.02 dan 010.03. Alamat 010.02 dihubungkan dengan motor1 dan alamat 010.03 dihubungkan dengan motor2. Pada alamat keluaran ini, PLC akan menghasilkan tegangan 0 V. Selain itu, PLC juga menggunakan port serial untuk menghubungkannya dengan komputer seperti yang ditunjukkan pada Gambar 3.13.

Gambar 3.13. OMRON CPM2A 3.3.2.1 Diagram Alir Program Utama

liii

Gambar 3.14 Diagram alir program utama 3.3.2.2 Sub Rutin Gerakan Konveyor1

Diagram alir program pada Gambar 3.15 menunjukkan bahwa sebelum menjalankan conveyor1, sensor1 diperiksa terlebih dahulu. Pada saat pengecekan sensor, bila terdapat

kotak barang pada sensor1, maka PLC akan mengeluarkan keluaran tegangan 0 VDC dan simulasi sensor1 akan menampilkan warna hitam. Tegangan tersebut akan digunakan untuk menjalankan motor1 untuk menggerakkan conveyor pertama.

liv

Gambar 3.15 Diagram alir sub rutin gerakan konveyor1 3.3.2.3 Sub Rutin Proses Hitung

lv

mengirimkan data logika “0” ke komputer sehingga simulasi conveyor1 menampilkan warna kuning yang bergerak..

lvi

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

Bab IV berisi tentang hasil pengamatan dari alat sistem kontrol jalur pengepakan barang berbasis PLC yang dikomunikasikan dengan visual basic secara serial. Pengamatan dilakukan secara menyeluruh dan per bagian sebagai pembentuk sebuah kontrol jalur pengepakan barang serta penjelasan tampilan program Visual Basic.

Tabel 4.1 Hasil pengamatan alat secara keseluruhan

Masukan Keluaran

lvii

ditekan, dan sensor1 belum mendeteksi kotak, maka sistem belum bekerja, dan lampu indikator masih berwarna merah. Saat tombol start ditekan dan sensor1 mendeteksi adanya kotak, maka simulasi lampu indikator berwarna hijau, pesan pada kotak pesan adalah proses kotak jalan, motor1 aktif, dan simulasi conveyor1 juga aktif.

Motor2 dan simulasi conveyor2 akan aktif ketika kotak dideteksi oleh sensor2. Pesan pada kotak pesan adalah proses barang masuk kotak. Saat motor2 aktif, sensor3 aktif ketika miniatur buah melewatinya dan pesan pada kotak pesan adalah proses barang masuk kotak. Motor1 akan aktif dan motor2 berhenti saat sensor3 telah mencacah tiga miniatur buah. Ketika motor1 bekerja, pesan pada kotak pesan adalah kotak jalan dan simulasi conveyor1 aktif. Data pada tabel 4.1 sesuai dengan perancangan diagram alir yang diinginkan.

4.1 Pengamatan Perangkat Keras

4.1.1 Pengamatan Tegangan Rangkaian Sensor

Data pengamatan tegangan pada rangkaian sensor1 terlihat pada tabel 4.2. Pengukuran tegangan menggunakan multimeter dan miniatur kotak sebagai alat bantu untuk mengukur saat sensor1 terhalang.

Tabel 4.2 Hasil pengamatan tegangan pada rangkaian sensor1

Data

pada tabel di atas

sesuai dengan datasheet. Transistor yang berfungsi sebagai saklar akan aktif bila basis mendapat tegangan minimal 0,7v. Pada saat transistor aktif, maka tegangan di kolektor ≈ 0.

Ketika tegangan kolektor ≈ 0, transistor seolah-olah menjadi ground dan relay dari keadaan

Normally Open (NO) jadi aktif. Tegangan dari relay berfungsi sebagai masukan untuk PLC. Sensor1 (v)

Tegangan Pada Tidak Terhalang Terhalang

Fotodioda 0,35 0,757

Basis Transistor 0,35 0,757

lviii

Tabel 4.3 merupakan data pengamatan pada rangkaian sensor2. Pengukuran tegangan menggunakan multimeter dan miniatur kotak barang sebagai alat bantu untuk menghalangi sensor2.

Tabel 4.3 Hasil pengamatan tegangan pada rangkaian sensor2 Sensor2 (v)

Tegangan Pada Tidak Terhalang Terhalang

Fotodioda 0,442 0,80

Basis 0,442 0,80

Kolektor 23,80 0,08

Data pada Tabel 4.3 sesuai dengan perancangan. Transistor yang berfungsi sebagai saklar akan aktif bila basisnya mendapat tengangan minimal 0,7v. Pada saat transistor aktif, maka tegangan kolektor ≈ 0. Ketika tegangan kolekor ≈ 0, transistor seolah-olah menjadi

ground dan relay dari keadaan Normally Open (NO) jadi aktif. Tegangan relay berfungsi sebagai masukan PLC.

Tabel 4.4 berisi data pengamatan pada rangkaian sensor3. Tegangan diukur menggunakan multimeter dan miniatur buah berfungsi untuk menghalangi cahaya dari infra red ke fotodioda pada sensor3. Sensor ini berfungsi sebagai pencacah jumlah miniatur buah.

Tabel 4.4 Hasil pengamatan tegangan pada rangkaian sensor 3 Sensor3 (v)

Tegangan Pada Tidak Terhalang Terhalang

Fotodioda 0,39 0,752

Basis 0.39 0.752

Kolektor 23,75 0,007

Pada tiga sensor di sistem, data sesuai dengan datasheet.. Transistor akan aktif bila basisnya mendapat tegangan minimal 0,7v. Pada saat transistor aktif tegangan kolektornya ≈

0. Ketika tegangan kolektor ≈ 0, transistor seolah-olah menjadi ground dan relay dari

lix 4.1.2 Pengamatan Pada Motor

Dengan sumber tegangan yang sama dihasilkan dua kecepatan yang berbeda pada motor1 dan motor2. Hasilnya terlihat seperti pada Tabel 4.5. Adanya perbedaan kecepatan antara dua motor ini disebabkan perbedaan pengaturan posisi kedudukan kopel as. Motor1 dan motor2 dapat bekerja dengan baik sesuai dengan data tegangan dan arus pada Tabel 4.5. Motor1 dan motor2 dapat bekerja dengan baik sesuai dengan data tegangan dan arus pada Tabel 4.4. Perbedaan kecepatan motor pada sistem akan mempengaruhi jumlah miniatur buah yang dimasukkan ke dalam kotak. Bearing dapat digunakan sebagai bantalan as. Penggunaan bearing ditujukan agar perbedaan kecepatan motor1 dan motor2 tidak terlalu jauh. Selain itu,

waktu yang digunakan untuk proses produksi akan semakin efisien. Tabel 4.5 Hasil pengamatan pada motor

Tegangan(v) Arus(A) Kecepatan (rpm)

Motor1 12,7 0,30 204

Motor2 12,7 0,22 214

4.1.3 Perangkat Keras Sistem

Alat sistem kontrol model jalur pengepakan barang secara keseluruhan, dapat dilihat pada Gambar 4.1, sedangkan per bagian sistem dapat dilihat pada Gambar 4.2.

lx

Alat Sistem Jalur Pengepakan Barang menggunakan dua buah conveyor. Conveyor pertama digunakan untuk memindahkan miniatur kotak dan conveyor kedua digunakan untuk memindahkan miniatur buah. Alat ini menggunakan tiga buah sensor.

(a) PLC OMRON CPM2A (b) Conveyor

Gambar 4.2 Bentuk fisik sistem jalur pengepakan barang per bagian

(c) Panel hubung (d)Perangkat komputer

Gambar 4.2 (Lanjutan) Bentuk fisik sistem jalur pengepakan barang per bagian Setelah menekan tombol start seperti pada gambar 4.2c , conveyor1 berjalan setelah sensor1 aktif, dapat dilihat pada gambar 4.3a. Sensor1 aktif apabila terhalang oleh kotak. Setelah kotak tepat menghalangi sensor2, seperti ditunjukkan pada gambar 4.3b, maka conveyor1 berhenti dan conveyor2 mulai bergerak untuk memindahkan model barang.

lxi 4.2 Pengamatan Kerja PLC

Alat Sistem Jalur Pengepakan Barang menggunakan lima terminal masukan dan dua terminal keluaran. Terminal 000.00 s/d 000.04 merupakan terminal masukan. Terminal 010.02 dan 010.03 merupakan terminal keluaran.

(a) Sensor1 (b) Sensor2

(c) Sensor3

Gambar 4.3 Sensor pada conveyor

lxii

sensor3 akan aktif dan mulai mencacah. Pada Proses produksi alat ini, kuota barang dibatasi sebanyak tiga buah. Bila kuota barang yang melewati sensor3 telah terpenuhi, maka terminal 010.03 akan non-aktif sehingga motor1 akan berhenti berputar dan terminal 010.02 akan aktif dan motor1 akan berputar dan menggerakkan lagi conveyor1. Proses ini akan berulang saat kotak berikutnya melewati sensor2.

Pada saat sensor1 mendeteksi kotak, maka lampu indikator terminal 000.02 pada OMRON CPM2A akan menyala, seperti tampak pada gambar 4.4. Ketika sensor1 aktif, maka motor1 aktif. Pada CPM2A motor1 aktif ditandai dengan menyalanya lampu indikator terminal 010.02

Gambar 4.4 Sensor1 dan motor1 aktif

lxiii

Gambar 4.5 Sensor2 dan motor2 aktif

Pada saat sensor2 aktif, motor2 aktif, maka sensor3 akan mendeteksi miniatur buah yang lewat pada conveyor2. Ketika sensor3 aktif, maka lampu indikator terminal 000.04 akan menyala, seperti pada Gambar 4.6.

Gambar 4.6 Proses cacah miniatur buah

lxiv

Gambar 4.7 Motor2 aktif

4.3 Pengamatan Kerja Program Visual Basic

Form utama seperti terlihat pada gambar 4.8 menggunakan dua buah timer. Timer2 digunakan untuk simulasi conveyor2 dan timer3 untuk simulasi conveyor. Penjelasan mengenai form utama pada Gambar 4.8 akan dibahas per bagian.

lxv

Gambar 4.8 Form utama

Gambar 4.9 Lampu indikator aktif

lxvi

Penampil keadaan jumlah barang seperti dapat dilihat pada Gambar 4.9 sangat memudahkan pengguna untuk mengetahui jumlah miniatur buah yang telah melewati sensor hitung sebelum masuk ke kotak. Apabila jumlah miniatur buah yang melewati sensor3 sebanyak tiga buah, maka ditampilkan bahwa jumlah barang lengkap.

Kotak barang seperti pada Gambar 4.9 aktif secara otomatis apabila conveyor1 pada sistem aktif. Kotak barang aktif, ditandai dengan perubahan warna menjadi warna kuning seperti pada Gambar 4.9. Pada layar monitor, perubahan warna kuning tampak bergerak dari atas ke bawah.

Ketika conveyor2 pada alat aktif, maka simulasi miniatur buah pada monitor seperti yang ditunjukkan Gambar 4.10 terlihat bergerak, dengan perubahan warna dari kiri ke kanan. Gambar aktif ditandai dengan perubahan warna gambar menjadi warna hijau yang bergerak, seperti gambar di bawah ini.

Kotak pesan seperti pada Gambar 4.11 muncul apabila kotak tidak diletakkan di posisi sensor1 setelah operator menekan tombol start pada panel hubung. Tanda peringatan ini aktif setelah 2,5 detik. Pesan ini akan memudahkan operator dalam mengoperasikan alat

lxvii

lxviii

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Setelah melakukan analisa dan pembahasan, maka dapat disimpulkan :

1. Model jalur pengepakan barang ini dapat berfungsi dengan baik menggunakan tiga sensor sebagai otomatisasi.

2. Komputer dapat menampilkan proses status pengoperasian sistem kontrol jalur pengepakan miniatur buah dengan baik.

5.2 Saran

Sistem kontrol jalur pengepakan barang ini dapat dikembangkan dengan:

1. Menambahkan unit masukan untuk menjalankan dan menghentikan sistem dari komputer.

lxix

DAFTAR PUSTAKA

[1] Agfianto Eko Putra, PLC Konsep, Pemrograman, dan Aplikasi (Omron CPM1A/CPM2A dan Zen Programmable Relay), Yogyakarta: Penerbit Gava

Media, 2004.

[2] PT. Advanced Interconnect Technologies, Basic Programmable Logic Controller, Batam: PT. Advanced Interconnect Technologies, 2003.

[3] M.Budiyanto, Wijaya.A., Pengenalan Dasar-Dasar PLC (Programmable Logic Controller) Disertai Contoh Aplikasinya, Yogyakarta: Penerbit Gava Media,

2003.

[4] Catur Edi Widodo, Prasetia Retna, Interfacing Port Paralel dan Port Serial Komputer dengan Visual Basic 6.0, Yogyakarta: Penerbit Andi Yogyakarta, 2004.

[5] Hendricus Yunianto, DC Motor Angular Speed Measurement Based On Personal Computer (Pengukuran Kecepatan Putaran Motor DC Berbasis PC), Yogyakarta: Universitas Sanata Dharma, 2002

lxx Dim Out(0 To 15), TimeEnd As Boolean Dim temp1 As String

Dim u As Integer

Private Sub Form_Load() Picture3.Picture = Pic6

If PLC1.Model = "Keyence" Then Command500.Caption = "500"

lxxi If PLC1.Status Then

Form1.Icon = PictureGreen.Picture Else

Form1.Icon = PictureRed.Picture End If Shape0.FillColor = &HFF00&

Else

Shape0.FillColor = &H4000& End If

If PLC1.ReadBit(0, 1) Then Shape1.FillColor = &HFF00& Timer3.Enabled = False

lxxii

If Shape3.FillColor = &HFF00& Then Shape501.FillColor = &HFF00& Shape500.FillColor = &H4000& Image6.Picture = imgHijau

textWarning.Text = "Proses Barang Masuk Kotak" End If

TEMP = PLC1.WriteWord(0, CStr(temp1)) Text10 = temp1

lxxiii

Private Sub Form_Unload(Cancel As Integer) TimeEnd = True

lxxiv

lxxv

End If End Sub

Private Sub Timer6_Timer()

If Shape4.FillColor = &HFF00& Then u = u + 1

Shape500.FillColor = &H4000& Text20.Text = u

textWarning.Text = "Proses Hitung" 'Else

'textWarning.Text = "Periksa Masukan Kotak" 'Timer1.Enabled = False

Shape500.FillColor = &HFF00& Shape501.FillColor = &H4000& Out(1) = False

Out(2) = False

![Tabel 2.1 Kode Mneumonik[3]](https://thumb-ap.123doks.com/thumbv2/123dok/1665233.2073683/24.595.106.474.232.302/tabel-kode-mneumonik.webp)

![Tabel 2.2 Nama register yang digunakan beserta alamatnya[4]](https://thumb-ap.123doks.com/thumbv2/123dok/1665233.2073683/28.595.68.459.230.402/tabel-nama-register-digunakan-beserta-alamatnya.webp)

![Tabel 2.3. Pin Konektor DB9 [4]](https://thumb-ap.123doks.com/thumbv2/123dok/1665233.2073683/29.595.146.422.287.444/tabel-pin-konektor-db.webp)

![Gambar 2.4. Prinsip Kerja Motor DC[5]](https://thumb-ap.123doks.com/thumbv2/123dok/1665233.2073683/32.595.163.487.225.375/gambar-prinsip-kerja-motor-dc.webp)