Abstraksi— Semakin berkembangnya teknologi saat ini, mendorong berbagai bidang industri untuk memanfaatkan teknologi tersebut untuk memenuhi permintaan pasar, salah satunya adalah teknologi otomasi. Penerapan otomasi dapat meningkatkan tingkat produktivitas, menciptakan proses pengendalian dan pemantauan operator terhadap plant secara realtime dan menciptakan pengolahan data yang bersifat mandiri. Distribusi informasi data dalam sistem otomasi dapat dilakukan dengan menggunakan kabel (wireline) atau tanpa kabel (wireless). Pada umumnya di dunia industri, masih menggunakan kabel sebagai media penghubung antara operator dengan plant. Jaringan menggunakan kabel termasuk mahal dari

segi kompleksitas pemasangan dan perawatan, tingkat

fleksibilitas yang rendah jika akan dilakukan ekspansi pada perusahaan dan masih belum dapat mencapai performa yang memuaskan. Jaringan wireless merupakan salah satu solusi dalam dunia industri manufaktur saat ini. Jaringan wireless dapat membantu proses industri untuk mengumpulkan lebih banyak data dari proses, memperkirakan kapan perawatan peralatan dilakukan, meningkatkan efisiensi tenaga kerja melalui konektivitas plant-wide network dan memberikan solusi konektivitas berbiaya rendah

Sistem otomasi berbasis wireless menggunakan Programmable Logic Controller (PLC) dapat diterapkan di berbagai bidang, salah satunya dalam proses pengolahan teh. Pada proses pengolahan PT. ABC, masih memerlukan operator untuk mesin – mesin yang digunakan sehingga menimbulkan peluang terjadinya human error dan pencapaian produksi belum mampu memenuhi rencana kerja dan anggaran produksi (RKAP) berdasarkan demand yang ada. Maka diperlukan pengendalian terhadap mesin dalam proses pengolahan teh, khususnya proses penggilingan agar penggunaan mesin lebih optimal dari segi kapasitas dan pengendalian jika terjadi kesalahan mesin, adanya proses pemantauan dan pengendalian suhu yang sangat berpengaruh terhadap kualitas teh yang dihasilkan dan adanya pencatatan terhadap data di plant.

Perancangan sistem otomasi berbasis wireless menggunakan Programmable Logic Controller (PLC) yang diimplementasikan pada proses penggilingan teh dilakukan berdasarkan skenario

proses usulan. Pada perancangan sistem, uji coba dilakukan dengan membangun sebuah simulator plant untuk membuat sistem otomasi yang bekerja secara terintegrasi dan berbasis wireless. Rancangan komunikasi data pada PLC yang berbasis wireless dapat digunakan untuk proses pengendalian yang bersifat fleksibel dari segi pemrograman PLC dan pengawasan dengan jarak yang jauh dan tidak memungkinkan adanya pengkabelan.

Kata Kunci: Otomasi, Jaringan, Programmable Logic Controller, Komunikasi PLC, Wireless, Siemens S7-1200.

I. PENDAHULUAN

Seiring dengan berkembangnya permintaan pasar di dunia manufaktur, perusahaan di tuntut untuk dapat memenuhi keinginan pasar dengan menggunakan proses produksi yang memanfaatkan teknologi. Pemanfaatan teknologi di bidang manufaktur sudah sangat berkembang. Bahkan untuk dapat mencapai target produksi, dunia manufaktur itu sendiri yang menuntut berkembangnya teknologi penunjang. Banyak teknologi yang telah digunakan, salah satu teknologi yang sering digunakan dan merupakan masa depan dunia manufaktur adalah teknologi otomasi industri. Teknologi otomasi dapat meningkatkan produktivitas perusahaan dengan jumlah tenaga kerja yang lebih sedikit [1]. Dilihat sebagai teknologi yang potensial di bidang manufaktur, banyak pakar industri dunia yang membahas bagaimana penerapan otomasi khususnya di bagian produksi dengan beberapa pendekatan. Para pelaku industri mulai menyelaraskan sistem yang mereka terapkan sebelumnya dengan dipadu sistem otomasi. Penerapan otomasi mulai berkembang dengan meningkatkan fungsinya dan mengurangi biaya untuk membangun suatu sistem otomasi. Hal tersebut terlihat dari hasil riset IHS mengenai penjualan perlengkapan penunjang otomasi secara global yang menunjukan peningkatan sebesar 6,9% per tahun

PERANCANGAN SISTEM OTOMATISASI

BERBASIS WIRELESS PADA PROSES

PENGGILINGAN TEH HITAM ORTHODOKS DI

PT. ABC

1

Galih Pratama, 2Haris Rachmat, ST, MT., 3Denny Sukma Eka Atmaja, ST.

1,2,3

Program Studi Teknik Industri, Fakultas Rekayasa Industri, Telkom University

1

pada Gambar I.1 dan data pasar otomasi dunia dari tahun 2012 hingga 2017 pada Gambar I.2.

Gambar I.1 Global Building Automation Equipment Market (IHS, 2013)

Gambar I.2 World Market for Buliding Automation (IHS, 2013)

Kondisi lapangan di industri manufaktur yang telah menerapkan sistem otomasi umumnya masih menggunakan kabel sebagai media penghubung antara operator dengan

plant. Walaupun jaringan menggunakan kabel termasuk mahal

dari segi kompleksitas pemasangan dan perawatan, jaringan dengan kabel masih belum dapat mencapai performa yang memuaskan. Ada beberapa masalah yang timbul dari jaringan dengan kabel, yaitu membutuhkan perencanaan awal, pemasangan dan perawatan jaringan kabel dengan biaya yang tinggi, sulit untuk troubleshooting terkait konektor, infrastruktur kurang fleksibel karena jaringan yang bersifat tetap, jaringan dengan kabel memerlukan rancangan khusus untuk fasilitas (harus merancang kapasitas cadangan pada kartu, penyusunan lemari, junction boxes dan sebagainya) untuk kebutuhan ekspansi masa depan dan memutar peralatan menyebabkan kabel berputar secara konstan sehingga merusak kualitas kabel dan kegagalan komunikasi [2].

Jaringan wireless merupakan salah satu solusi dalam industri manufaktur saat ini karena jaringan dengan kabel memiliki beberapa kekurangan. Kompetisi global mendorong industri untuk terus meningkatkan proses operasi , kualitas produk, produktivitas, bisa diandalkan dan sesuai dengan peraturan yang berlaku [2]. Jaringan nirkabel dapat membantu proses industri untuk mengumpulkan lebih banyak data dari proses, memperkirakan kapan perawatan peralatan dilakukan,

meningkatkan efisiensi tenaga kerja melalui konektivitas

plant-wide network dan memberikan solusi konektivitas

berbiaya rendah [2]. Perkembangan industri manufaktur berbasis wireless dapat dilihat dari grafik peningkatan penjualan industrial wireless products pada Gambar I.4.

Gambar I.3 Grafik peningkatan penjualan Industrial wireless

products

(IMS Research, 2011)

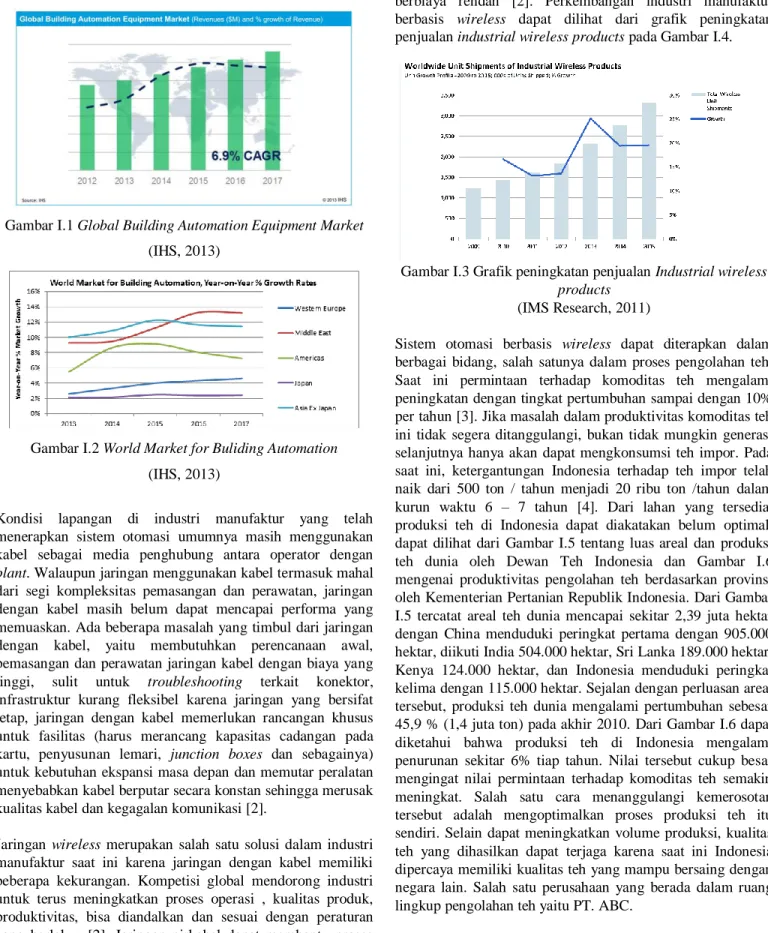

Sistem otomasi berbasis wireless dapat diterapkan dalam berbagai bidang, salah satunya dalam proses pengolahan teh. Saat ini permintaan terhadap komoditas teh mengalami peningkatan dengan tingkat pertumbuhan sampai dengan 10% per tahun [3]. Jika masalah dalam produktivitas komoditas teh ini tidak segera ditanggulangi, bukan tidak mungkin generasi selanjutnya hanya akan dapat mengkonsumsi teh impor. Pada saat ini, ketergantungan Indonesia terhadap teh impor telah naik dari 500 ton / tahun menjadi 20 ribu ton /tahun dalam kurun waktu 6 – 7 tahun [4]. Dari lahan yang tersedia, produksi teh di Indonesia dapat diakatakan belum optimal, dapat dilihat dari Gambar I.5 tentang luas areal dan produksi teh dunia oleh Dewan Teh Indonesia dan Gambar I.6 mengenai produktivitas pengolahan teh berdasarkan provinsi oleh Kementerian Pertanian Republik Indonesia. Dari Gambar I.5 tercatat areal teh dunia mencapai sekitar 2,39 juta hektar dengan China menduduki peringkat pertama dengan 905.000 hektar, diikuti India 504.000 hektar, Sri Lanka 189.000 hektar, Kenya 124.000 hektar, dan Indonesia menduduki peringkat kelima dengan 115.000 hektar. Sejalan dengan perluasan areal tersebut, produksi teh dunia mengalami pertumbuhan sebesar 45,9 % (1,4 juta ton) pada akhir 2010. Dari Gambar I.6 dapat diketahui bahwa produksi teh di Indonesia mengalami penurunan sekitar 6% tiap tahun. Nilai tersebut cukup besar mengingat nilai permintaan terhadap komoditas teh semakin meningkat. Salah satu cara menanggulangi kemerosotan tersebut adalah mengoptimalkan proses produksi teh itu sendiri. Selain dapat meningkatkan volume produksi, kualitas teh yang dihasilkan dapat terjaga karena saat ini Indonesia dipercaya memiliki kualitas teh yang mampu bersaing dengan negara lain. Salah satu perusahaan yang berada dalam ruang lingkup pengolahan teh yaitu PT. ABC.

Gambar I.4 Luas Areal dan Produksi Teh Dunia (Dewan Teh Indonesia, 2010)

Gambar I.5 Produksi teh menurut provinsi di Indonesia (Kementerian Pertanian Republik Indonesia, 2013) Proses produksi teh hitam pada PT. ABC masih menggunakan operator pada tiap mesin. Pada pengolahan teh hitam, terdapat proses penggilingan. Operasi tersebut dilakukan pada ruangan khusus dengan suhu dan kelembaban udara tertentu. Pada proses penggilingan, pucuk akan mengalami penggulungan, pemotongan dan pengrusakan dengan menggunakan mesin OTR (Open Top Roller), PCR (Press Cap Roller) dan RV (Rotorvane atau Rollervane). Pada tiap proses memiliki suhu masing-masing yang harus dipenuhi. Selanjutnya gumpalan bubuk dari hasil penggilingan akan diurai dengan alat pemecah gumpalan (Ball Breaker). Hasil penggilingan yang telah selesai kemudian dilakukan pengayakan untuk mendapatkan bubuk teh. Kelembaban ruangan dari 90% sampai 95% dan suhu ruangan mulai dari 16⁰C sampai 24⁰C [5].

Mesin-mesin yang digunakan masih memerlukan operator sehingga peluang terjadinya human error. Mesin-mesin pun belum digunakan secara optimal karena rata-rata 5 mesin digunakan dari 8 mesin. Kerusakan mesin pun sering terjadi karena umur mesin yang sudah cukup lama yaitu sekitar dari tahun 1930an, walaupun ada beberapa mesin baru. Maka diperlukan pengendalian terhadap mesin dalam proses penggilingan agar mesin dapat digunakan secara optimal, misalnya penggunaan mesin sesuai kapasitasnya, kapan mesin tersebut harus digunakan dan pengendalian mesin jika terjadi kesalahan. Pemantauan dan pengendalian suhu secara akurat juga diperlukan agar kualitas teh yang dihasilkan lebih optimal. Suhu memegang peranan penting dalam pengolahan teh hitam, karena besaran suhu mempengaruhi kualitas teh itu sendiri. Dari Gambar I.7 mengenai pencapaian produksi PT. ABC dapat diketahui bahwa pencapaian produksi belum mampu memenuhi rencana kerja dan anggaran produksi

(RKAP) berdasarkan demand yang ada. Untuk memenuhi

demand tersebut, perusahaan mengalihkan produksi yang

kurang ke perusahaan lain.

Gambar I.6 Pencapaian Produksi Tahun 2013 (Evaluasi Kinerja PT. ABC, 2013)

Berdasarkan beberapa masalah pada proses pengolahan teh hitam, sistem otomasi berbasis wireless dengan menggunakan PLC Siemens S7-1200 diharapkan dapat menjadi salah satu solusi untuk mengoptimalkan pengendalian proses produksi, mengurangi waktu produksi, menjaga kualitas produk, kemudahan dalam pengolahan data dan juga dapat memudahkan perusahaan jika akan dilakukan ekspansi di masa depan.

II. LANDASANTEORI

A. Konsep Jaringan Komputer

Jaringan komputer adalah sekelompok komputer otonom yang dihubungkan satu dengan lainnya dengan menggunakan protokol komunikasi melalui media transmisi atau media komunikasi sehingga dapat saling berbagi data informasi, program-program, penggunaan bersama perangkat keras seperti printer, hard disk, dan sebagainya [6]. Media transmisi yang digunakan dapat melalui media transmisi kabel (wireline) dan media transmisi nirkabel (wireless). Dalam suatu jaringan komputer, dibutuhkan suatu pengaturan untuk membagi sumber daya dan aturan – aturan (protocols) untuk mengatur komunikasi dan layanan – layanan untuk seluruh sistem jaringan.

B. LAN Nirkabel

Komponen – komponen LAN nirkabel terdiri dari radio NIC,

access point, router, repeater dan antene yang memampukan

aplikasi nirkabel di gedung – gedung dan area kampus. Komponen – komponen tersebut merupakan fondasi dalam mengimplementasikan LAN nirkabel di rumah – rumah, perkantoran kecil, perusahaan dan hotspot publik. Jaringan tersebut dapat bergerak dari sebuah access point di rumahan atau perkantoran kecil hingga ratusan access point yang melindungi fasilitas besar. Selain itu, LAN nirkabel mungkin hanya dapat berupa dua pengguna yang berkomunikasi secara langsung satu sama lain menggunakan format ad hoc. Ada beberapa keuntungan menggunakan media transmisi nirkabel (wireless), yaitu dapat dengan mudah melakukan koneksi untuk data transfer, biaya instalasi dan biaya perawatan yang lebih rendah, keuntungan pada peralatan yang berputar dan

mobile, dan lokasi yang jauh dan hostile dan keuntungan

mencakup efisiensi biaya, daya rendah, high performance

sensing dan integrasi [2].

Gambar II.1 LAN Nirkabel

C. Sistem Otomasi

Otomasi adalah suatu teknologi yang digunakan untuk melaksanakan proses atau prosedur kerja tanpa bantuan manusia. Pekerjaan ini dilakukan dengan menggunakan suatu program instruksi yang dikombinasikan dengan suatu sistem pengendali untuk menjalankan instruksi-instruksi tersebut [7]. Sistem otomasi dapat didefinisikan sebagai teknologi yang didasari atas aplikasi mekanis, elektronis dan komputer seperti penggunaan mesin bebasis komputer untuk operasi dan kontrol produksi sebagai sistem kontrol untuk optimasi produksi.

D. TIA PORTAL V.12

Totally Integrated Automation Portal merupakan software

yang digunakan dalam pemograman sebuah sistem otomasi dengan menggunakan PLC Siemens. TIA PORTAL itu sendiri merupakan perkembangan software sebelumnya yakni Simatic Step7. Dari segi pemprograman dasar TIA PORTAL hampir sama dengan Simatic S7. TIA PORTAL V.12 sudah diintegrasikan dengan Simatic HMI nya untuk interface dalam proses monitoring plant.

Gambar II.2 Portal View TIA PORTAL V.12 E. SCADA

SCADA merupakan singkatan dari Supervisory Control and

Data Acquisition. Sistem SCADA pada umumnya digunakan

untuk memperoleh data dan mengontrol pada level

supervisory.

Beberapa sistem SCADA digunakan hanya untuk memonitor tanpa melakukan proses controling namun sistem tersebut masih dapat dikatakan sebagai sistem SCADA. Sistem SCADA meliputi sinyal input/output hardware, controllers, HMI, jaringan, komunikasi, basis data dan perangkat lunak

(software). Istilah SCADA pada pabrik umumnya mengacu pada sistem sentral yang melakukan monitoring dan control dari keseluruhan lantai pabrik baik yang dapat dilakukan dari lingkungan pabrik sendiri maupun dari luar pabrik.

Gambar II.3 SCADA System (Wicaksono, 2012)

III. METODOLOGIPENELITIAN

A. Model Konseptual

Model konseptual merupakan suatu gambaran terstruktur yang berisi konsep-konsep yang saling terkait dan saling terorganisasi yang digunakan untuk melihat hubungan dan pengaruh logis antar konsep – konsep di dalamnya.

Penelitian ini dilakukan melalui tiga penelitian yang saling terintegrasi, penelitian-penelitian tersebut adalah sebagai berikut :

a. Perancangan User Requirements Specification (URS) Sistem Otomatisasi Teh Hitam Orthodoks pada Proses Penggilingan di PT. ABC.

b. Perancangan Otomatisasi Berbasis Wireless pada Proses Penggilingan Teh Hitam Orthodoks di PT. ABC.

c. Perancangan Supervisory Control and Data Acquisition (SCADA) Berbasis Website pada Proses Penggilingan di PT. ABC. MODEL KONSEPTUAL Rancangan Process Description Rancangan Piping & instrumental diagram (P&ID) Rancangan control philosophy Rancangan Mini plant Rancangan Komunikasi dan Konfigurasi Jaringan Wireless Rancangan Sistem Otomatisasi menggunakan PLC

Rancangan HMI Rancangan Database

Sistem Otomatisasi Proses berbasis Jaringan

menggunakan SCADA Identifikasi Kebutuan Pengguna User Requirements Specification Flow diagram Piping and Instrumental diagram Data proses pengolahan Tag number equipment

B. Sistematika Pemecahan Masalah

Perumusan Masalah

Perumusan Tujuan

Batasan Masalah

Studi Literatur

1. Studi Sistem Otomasi 2. Studi Komunikasi antar PLC melalui media transmisi wireless 3. Studi PLC Programming

Studi Lapangan 1. Pembelajaran proses penggilingan teh hitam orthodoks di PT. ABC 2. Pembelajaran hardware dan software yang digunakan untuk pemrograman PLC berbasis wireless

3. Pembelajaran hardware yang akan digunakan untuk mini plant

4.Pembelajaran skenario proses pada mini plant

Perancangan Otomatisasi Berbasis Wireless Pada Proses Penggilingan Teh Hitam Orthodoks di PT. ABC 1. Perancangan konfigurasi antara dua PLC SIEMENS S7-1200 dengan wireless router

2. Perancangan komunikasi PLC antara dua PLC SIEMENS S7-1200

3. Perancangan mini plant 4. Perancangan program PLC 5. Integrasi PLC dengan SCADA

Simulasi Hasil Rancangan Sistem

Pengujian Hasil Rancangan

Verifikasi

Analisis Hasil Rancangan

Kesimpulan dan Saran Tahap Identifikasi

Tahap Inisialisasi

Tahap Kreatif

Tahap Simulasi Rancangan

Tahap Kesimpulan dan Saran

Ya Tidak

SISTEMATIKA PEMECAHAN MASALAH

Gambar III.2 Sistematika Pemecahan Masalah IV. PENGOLAHANDATADANPERANCANGAN

SISTEM

A. Identifikasi Sistem Eksisting

Analisis sistem eksisting ini dilakukan untuk mengidentifikasi sistem yang sedang digunakan untuk mengetahui kebutuhan apa saja yang diperlukan agar sistem baru yang akan dirancang dapat membantu mengurangi permasalahan – permasalahan yang ada pada sistem eksisting yang ada saat ini.

Mesin yang Digunakan Pada Proses Penggilingan 1). Open Top Roller (OTR)

Mesin OTR merupakan mesin giling pertama yang bekerja setelah dari proses pelayuan. Proses penggilingan dengan mesin OTR dilakukan selama 50 menit termasuk pengisian dengan kapasitas sebesar 325-375 kg dan kecepatan antara 40 - 45 rpm.

Gambar IV.1 Mesin Open Top Roller (OTR)

2). Double Indian Ballbreaker Net Sorteer (DIBN)

DIBN merupakan jenis mesin ayakan yang digunakan pada proses penggilingan yang terdiri dari conveyor, mesh (jumlah lubang per cm2), dan ballbreaker.

Gambar IV.2 Mesin Double Indian Ballbreaker Net

Sorteer (DIBN)

3). Rotorvane (RV)

Rotorvane merupakan alat yang digerakkan oleh motor

dan letaknya pada bagian DIBN. Fungsi dari mesin RV adalah untuk memotong bubuk teh yang tidak lolos tahap sebelumnya dan menghasilkan bubuk teh mutu II dan mutu III. Kapasitas mesin RV berkisar antara 800-1000 kg. Proses pada RV dilakukan selama 10 menit dengan peningkatan suhu sebesar 28o – 32oC.

4). Press Cap Roller (PCR)

Bubuk teh yang lolos dari RV proses kedua kemudian masuk ke PCR dan menghasilkan bubuk mutu IV. Pada tahap ini proses penggilingan berkapasitas 300-325 kg dilakukan dengan cara pengepresan dengan m enggunakan tenaga pneumatik yang dilakukan selama 40 menit (termasuk proses pengisian) dan suhu bongkaran 26o-32oC.

Gambar IV.1 Mesin Press Cap Roller (PCR)

5). Air Humidifer

Alat ini digunakan untuk menjaga kelembaban pada area proses penggilingan yang berkisar antara 90-95% dan suhu ruangan berkisar 16-24oC.

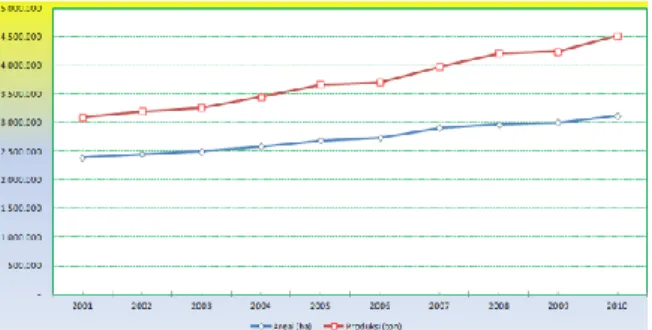

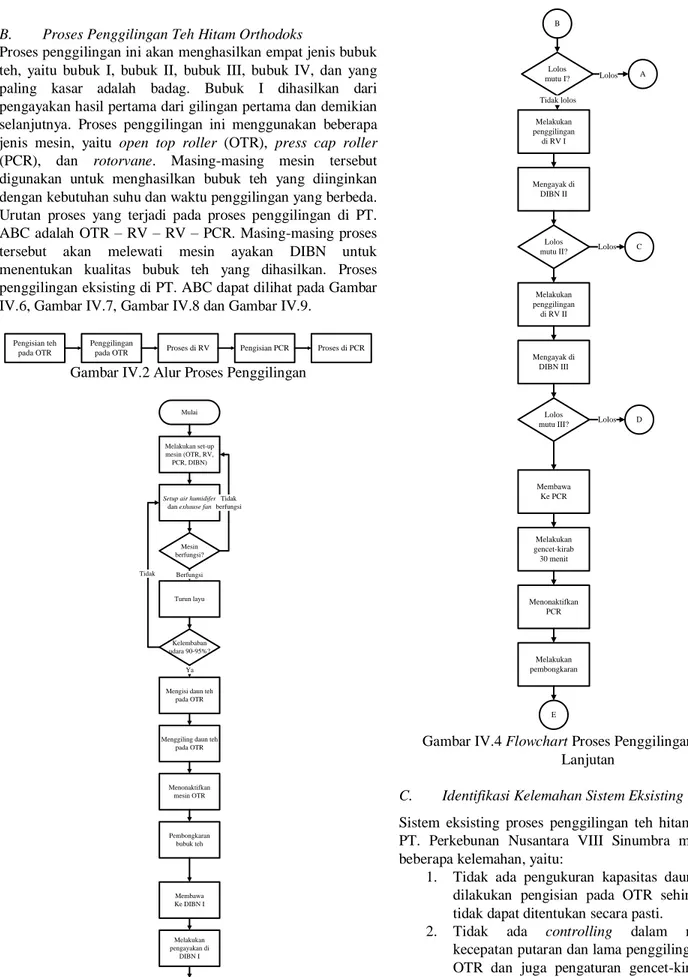

B. Proses Penggilingan Teh Hitam Orthodoks

Proses penggilingan ini akan menghasilkan empat jenis bubuk teh, yaitu bubuk I, bubuk II, bubuk III, bubuk IV, dan yang paling kasar adalah badag. Bubuk I dihasilkan dari pengayakan hasil pertama dari gilingan pertama dan demikian selanjutnya. Proses penggilingan ini menggunakan beberapa jenis mesin, yaitu open top roller (OTR), press cap roller (PCR), dan rotorvane. Masing-masing mesin tersebut digunakan untuk menghasilkan bubuk teh yang diinginkan dengan kebutuhan suhu dan waktu penggilingan yang berbeda. Urutan proses yang terjadi pada proses penggilingan di PT. ABC adalah OTR – RV – RV – PCR. Masing-masing proses tersebut akan melewati mesin ayakan DIBN untuk menentukan kualitas bubuk teh yang dihasilkan. Proses penggilingan eksisting di PT. ABC dapat dilihat pada Gambar IV.6, Gambar IV.7, Gambar IV.8 dan Gambar IV.9.

Pengisian teh pada OTR

Penggilingan

pada OTR Proses di RV Pengisian PCR Proses di PCR

Gambar IV.2 Alur Proses Penggilingan

Mulai

Setup air humidifer dan exhause fan

Mesin berfungsi? Melakukan set-up mesin (OTR, RV, PCR, DIBN)

Mengisi daun teh pada OTR

Menggiling daun teh pada OTR Menonaktifkan mesin OTR Pembongkaran bubuk teh Melakukan pengayakan di DIBN I Membawa Ke DIBN I Kelembaban udara 90-95%? Turun layu Berfungsi Ya Tidak berfungsi Tidak B

Gambar IV.3 Flowchart Proses Penggilingan Eksisting

Melakukan penggilingan di RV I Mengayak di DIBN II Lolos

mutu II? Lolos C

Melakukan penggilingan di RV II Mengayak di DIBN III Lolos

mutu III? Lolos D

Melakukan gencet-kirab 30 menit Menonaktifkan PCR Melakukan pembongkaran E Membawa Ke PCR Lolos mutu I? Lolos A Tidak lolos B

Gambar IV.4 Flowchart Proses Penggilingan Eksisting Lanjutan

C. Identifikasi Kelemahan Sistem Eksisting

Sistem eksisting proses penggilingan teh hitam orthodoks di PT. Perkebunan Nusantara VIII Sinumbra masih memiliki beberapa kelemahan, yaitu:

1. Tidak ada pengukuran kapasitas daun teh sebelum dilakukan pengisian pada OTR sehingga kapasitas tidak dapat ditentukan secara pasti.

2. Tidak ada controlling dalam mengendalikan kecepatan putaran dan lama penggilingan pada mesin OTR dan juga pengaturan gencet-kirab pada PCR yang semuanya dilakukan secara manual.

3. Pengaturan kelembaban suhu pada air humidifier masih menggunakan tenaga operator yang dapat

menyebabkan kesalahan seperti lupa menyalakan air

humidifier, salah dalam pembacaan suhu, dan

lainnya.

4. Pemindahan bubuk teh dari OTR ke DIBN, PCR ke DIBN masih menggunakan operator, hal ini akan menimbulkan dampak terhadap operator karena tugas yang dilakukan tidak layak dan juga operator perlu

stand by menunggu, selain itu juga terdapat

kekurangan seperti bubuk teh tercecer.

5. Tidak adanya monitoring secara real time sehingga aliran data menjadi lebih lama dan juga akan terjadi ketidakakuratan. E Mengayak di DIBN IV Lolos mutu IV? F Mutu badag Mengangkut ke rak oksidasi Selesai A C D Membawa Ke DIBN IV Membawa Ke ruang oksidasi

Gambar IV.5 Flowchart Proses Penggilingan Eksisting Lanjutan 2

D. Perancangan Skenario Proses

Berdasarkan beberapa kekurangan yang terdapat pada proses eksisting, maka terlebih dahulu merancang skenario proses yang akan menggambarkan jalannya sistem secara keseluruhan.

1. Usulan Proses Pengaturan Kelembaban pada Air

Humidifer

Kelembaban udara pada proses penggilingan merupakan faktor yang sangat berpengaruh terhadap kualitas teh yang dihasilkan. Suhu ruangan yang diperlukan pada proses penggilingan berkisar antara 16o-24oC. Gambar IV.10 memperlihatkan proses usulan yang dibuat.

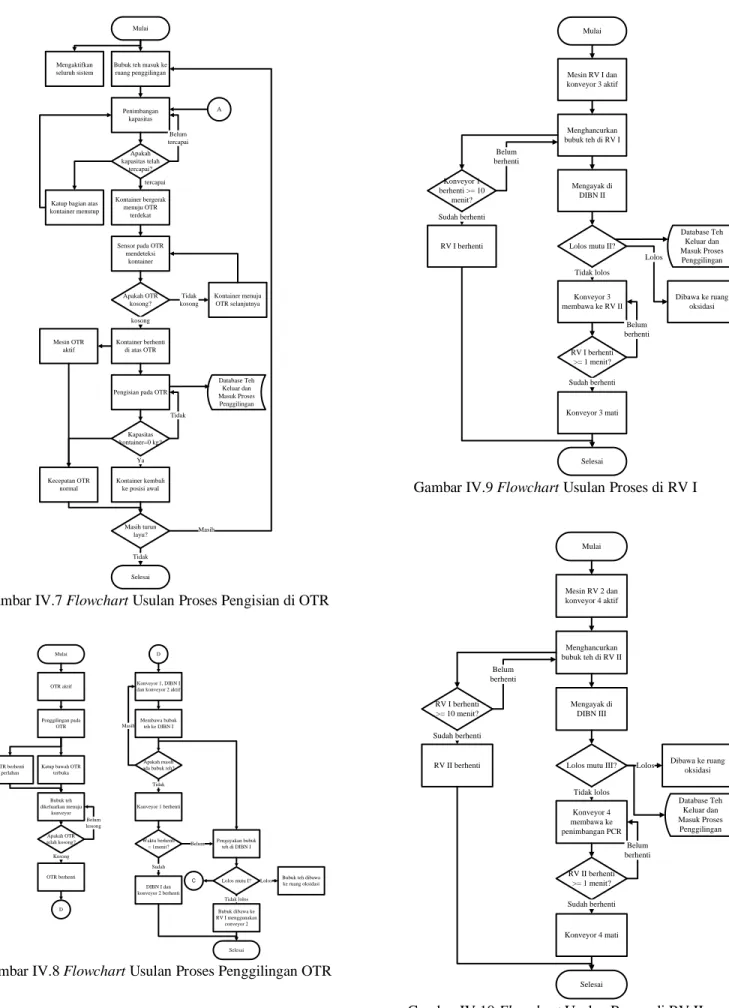

2. Usulan Proses Pengisian pada Open Top Roller (OTR)

Skenario proses pengisian pada mesin OTR ditunjukkan pada Gambar IV.11. Penimbangan kapasitas yang dilakukan untuk proses pengisian teh

di mesin OTR dilakukan pada kontainer yang di dalamnya terdapat pegas sehingga dapat digunakan untuk mengukur kapasitas daun teh yang masuk ke kontainer. Kontainer yang telah melakukan pengisian kemudian akan kembali ke posisi awal saat dilakukan penimbangan kapasitas dari turun layu. Kapasitas daun teh yang akan digiling menentukan kecepatan putaran mesin OTR. Kapasitas daun teh dibuat menjadi tiga bagian, dapat dilihat pada Tabel IV.1

Mulai Pengukuran kelembaban Kelembaban 90%-95%? Kecepatan air humidifier normal Menaikkan kecepatan air humidifier Ya Tidak Selesai

Gambar IV.6 Flowchart Usulan Proses Pengaturan Kelembaban

Tabel IV.1 Penentuan Kecepatan Putaran Mesin OTR

Kapasitas (kg) Kecepatan OTR (rpm)

325 ≤ x < 342 40 ≤ y < 42 342 ≤ x < 359 42 ≤ y < 44 359 ≤ x ≤ 375 44 ≤ y ≤ 45

3. Usulan Proses Penggilingan pada Mesin Open Top

Roller (OTR)

Mesin OTR akan aktif bersamaan dengan saat sensor pada mesin OTR mendeteksi kontainer yang berada di atasnya, dengan syarat bahwa mesin OTR sedang tidak melakukan pengisian. Mesin OTR akan bekerja selama 50 menit setelah pengisian selesai dilakukan dan bekerja sesuai kecepatan yang ditentukan. Setelah selesai proses penggilingan, katup bagian bawah mesin OTR akan terbuka untuk mengeluarkan bubuk teh hasil dari penggilingan untuk dibawa ke bagian pengayakan. Skenario proses penggilingan pada mesin OTR dapat dilihat pada Gambar IV.12. Pengayakan dilakukan akan menghasilkan bubuk teh mutu I yang kemudian dilakukan pengukuran dan dimasukkan ke dalam database teh keluar dan masuk proses penggilingan sebagai hasil mutu I yang dibuat. Sistem otomasi yang diterapkan juga akan dilengkapi dengan pengaturan manual yang digunakan apabila sistem otomasi sedang tidak berjalan dengan baik atau bermasalah.

Mulai

Bubuk teh masuk ke ruang penggilingan Mengaktifkan seluruh sistem Penimbangan kapasitas Apakah kapasitas telah tercapai? Kontainer bergerak menuju OTR terdekat Katup bagian atas

kontainer menutup

Belum tercapai

Sensor pada OTR mendeteksi kontainer Apakah OTR kosong? Kontainer berhenti di atas OTR Mesin OTR aktif

Pengisian pada OTR kosong Kontainer menuju OTR selanjutnya Kapasitas kontainer=0 kg? Tidak kosong tercapai Kontainer kembali ke posisi awal Ya Tidak A Kecepatan OTR normal Database Teh Keluar dan Masuk Proses Penggilingan Masih turun layu? Selesai Tidak Masih

Gambar IV.7 Flowchart Usulan Proses Pengisian di OTR

Mulai OTR aktif Penggilingan pada OTR OTR berhenti perlahan

Katup bawah OTR terbuka

Bubuk teh dikeluarkan menuju

konveyor

Konveyor 1, DIBN I dan konveyor 2 aktif

Apakah masih ada bubuk teh?

Konveyor 1 berhenti Tidak Masih

Pengayakan bubuk teh di DIBN I

Lolos mutu I? Lolos Bubuk teh dibawa ke ruang oksidasi

Bubuk dibawa ke RV I menggunakan conveyor 2 Tidak lolos D D Selesai Waktu berhenti = 1menit? DIBN I dan konveyor 2 berhenti Sudah Belum OTR berhenti Apakah OTR telah kosong? Kosong Belum kosong Membawa bubuk teh ke DIBN I C

Gambar IV.8 Flowchart Usulan Proses Penggilingan OTR Mulai Mesin RV I dan konveyor 3 aktif Menghancurkan bubuk teh di RV I Mengayak di DIBN II

Lolos mutu II?

Konveyor 3 membawa ke RV II RV I berhenti >= 1 menit? Konveyor 3 mati Selesai Tidak lolos Sudah berhenti Konveyor 1 berhenti >= 10 menit? Belum berhenti RV I berhenti Dibawa ke ruang oksidasi Lolos Belum berhenti Sudah berhenti Database Teh Keluar dan Masuk Proses Penggilingan

Gambar IV.9 Flowchart Usulan Proses di RV I

Mulai Mesin RV 2 dan konveyor 4 aktif Menghancurkan bubuk teh di RV II Mengayak di DIBN III

Lolos mutu III?

Konveyor 4 membawa ke penimbangan PCR RV II berhenti >= 1 menit? Konveyor 4 mati Selesai Tidak lolos Sudah berhenti RV I berhenti >= 10 menit? Belum berhenti

RV II berhenti Dibawa ke ruang oksidasi Lolos Belum berhenti Sudah berhenti Database Teh Keluar dan Masuk Proses Penggilingan

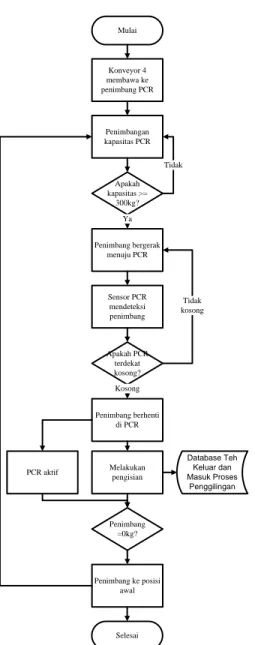

4. Usulan Proses Penghancuran pada Mesin Rotorvane (RV)

Proses yang terjadi pada mesin RV bertujuan untuk menghancurkan bubuk teh yang tidak lolos pada pengayakan pertama. Proses penghancuran pada mesin RV I dan RV II masing-masing akan menghasilkan bubuk teh mutu II dan mutu III setelah dilakukan pengayakan. Bubuk teh mutu II dan mutu III tersebut kemudian tersimpan dalam database teh keluar dan masuk proses penggilingan. Skenario proses yang terjadi pada mesin RV dapat dilihat pada Gambar IV.13 dan IV.14. Proses penghancuran pada mesin RV juga memiliki pengaturan manual yang digunakan apabila terjadi kesalahan pada sistem otomasi.

5. Usulan Proses Pengisian pada Mesin Press Cap

Roller (PCR)

Pengisian dilakukan dengan menggunakan kontainer kemudian setelah kapasitas telah terpenuhi maka kontainer akan mengisi Kontainer pada penimbang kapasitas untuk mesin PCR juga memanfaatkan pegas untuk mengatur pengisian seperti pada penimbang mesin OTR. Skenario proses pengisian pada mesin PCR dapat dilihat pada Gambar IV.15. 6. Usulan Proses Gencet-Kirab pada Mesin Press Cap

Roller (PCR)

Setelah dilakukan pengisian bubuk teh pada mesin PCR maka proses gencet-kirab dimulai. Proses gencet-kirab akan berlangsung selama 30 menit dengan setiap menit akan dilakukan gencet selama 7 menit dan kirab selama 3 menit. Mesin PCR aktif bersamaan dengan aktifnya mesin RV II. Setelah gencet-kirab selesai maka katup bawah mesin PCR terbuka dan mengaktifkan konveyor yang membawa ke DIBN dan secara langsung konveyor membawa ke mesin DIBN untuk dilakukan pengayakan.

Hasil dari pengayakan ini adalah bubuk teh dengan mutu IV dan bubuk teh yan tidak lolos secara langsung akan menjadi mutu badag atau bubuk teh dengan kualitas yang paling jelek. Kapasitas bubuk teh mutu IV dan badag kemudian akan ditimbang dan disimpan dalam database teh keluar dan masuk proses penggilingan. Skenario proses gencet-kirab ditunjukkan pada Gambar IV.16.

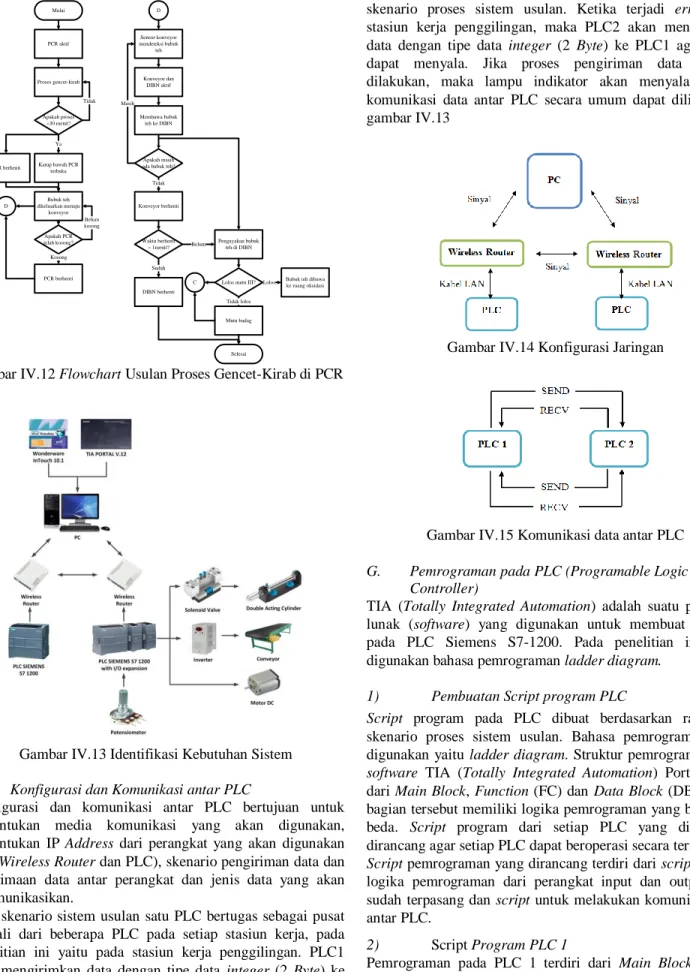

E. Identifikasi Kebutuhan Sistem

Pada tahap ini dilakukan identifikasi kebutuhan sistem usulan untuk mengetahui beberapa komponen utama dan komponen pendukung yang dibutuhkan untuk perancangan sistem otomatisasi berbasis wireless. Komponen – komponen yang dibutuhkan sistem dapat dilihat pada gambar. Berikut ini perangkat lunak yang diperlukan dalam sistem, yaitu:

1. Sistem Operasi Windows XP

Sebagai sistem operasi yang digunakan untuk menjalankan dan merancang program PLC, HMI dan

database yang akan dibuat.

2. Totally Integrated Automation (TIA PORTAL) V12 Sebagai perangkat lunak yang digunakan untuk membuat logika program pada PLC dan menjalankan beberapa fungsi pada PLC

3. Wonderware System Management Console

Sebagai server berbasis perangkat lunak yang digunakan untuk melakukan komunikasi data antara perangkat PLC dan HMI. Komunikasi data dilakukan dengan DASSIdirect untuk perangkat PLC SIEMENS.

4. Wonderware Intouch 10.1

Sebagai perangkat lunak yang digunakan untuk merancang dan menjalankan program HMI (Human

Machine Interface). 5. Microsoft SQL Server 2005

Sebagai perangkat lunak yang digunakan untuk mengelola database. Mulai Konveyor 4 membawa ke penimbang PCR Penimbangan kapasitas PCR Apakah kapasitas >= 300kg? Penimbang bergerak menuju PCR Sensor PCR mendeteksi penimbang Apakah PCR terdekat kosong? Penimbang berhenti di PCR Melakukan pengisian PCR aktif Penimbang =0kg? Penimbang ke posisi awal Ya Kosong Tidak kosong Tidak Selesai Database Teh Keluar dan Masuk Proses Penggilingan

Mulai

PCR aktif

Proses gencet-kirab

PCR berhenti Katup bawah PCR terbuka Bubuk teh dikeluarkan menuju konveyor Sensor konveyor mendeteksi bubuk teh Konveyor dan DIBN aktif Apakah masih ada bubuk teh?

Konveyor berhenti Tidak Masih

Pengayakan bubuk teh di DIBN

Lolos mutu III? Lolos Bubuk teh dibawa ke ruang oksidasi

Mutu badag Tidak lolos D D Selesai Waktu berhenti = 1menit? DIBN berhenti Sudah Belum Ya PCR berhenti Apakah PCR telah kosong? Kosong Belum kosong Membawa bubuk teh ke DIBN C Apakah proses =30 menit? Tidak

Gambar IV.12 Flowchart Usulan Proses Gencet-Kirab di PCR

Gambar IV.13 Identifikasi Kebutuhan Sistem

F. Konfigurasi dan Komunikasi antar PLC

Konfigurasi dan komunikasi antar PLC bertujuan untuk menentukan media komunikasi yang akan digunakan, menentukan IP Address dari perangkat yang akan digunakan (PC, Wireless Router dan PLC), skenario pengiriman data dan penerimaan data antar perangkat dan jenis data yang akan dikomunikasikan.

Pada skenario sistem usulan satu PLC bertugas sebagai pusat kendali dari beberapa PLC pada setiap stasiun kerja, pada penelitian ini yaitu pada stasiun kerja penggilingan. PLC1 akan mengirimkan data dengan tipe data integer (2 Byte) ke PLC2 untuk mengirimkan sinyal perintah agar sistem dimulai. Selanjutnya, PLC2 akan menerima sinyal dari PLC1 dan mulai menjalankan logika pemrograman sesuai dengan rancangan

skenario proses sistem usulan. Ketika terjadi error pada stasiun kerja penggilingan, maka PLC2 akan mengirimkan data dengan tipe data integer (2 Byte) ke PLC1 agar alarm dapat menyala. Jika proses pengiriman data berhasil dilakukan, maka lampu indikator akan menyala. Proses komunikasi data antar PLC secara umum dapat dilihat pada gambar IV.13

Gambar IV.14 Konfigurasi Jaringan

Gambar IV.15 Komunikasi data antar PLC

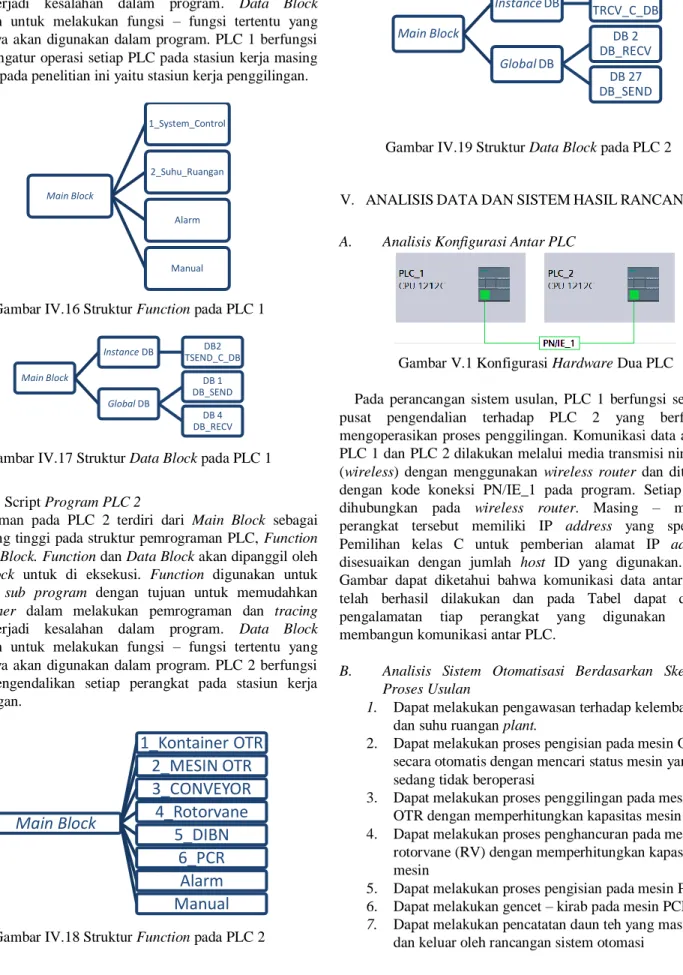

G. Pemrograman pada PLC (Programable Logic

Controller)

TIA (Totally Integrated Automation) adalah suatu perangkat lunak (software) yang digunakan untuk membuat program pada PLC Siemens S7-1200. Pada penelitian ini, akan digunakan bahasa pemrograman ladder diagram.

1) Pembuatan Script program PLC

Script program pada PLC dibuat berdasarkan rancangan

skenario proses sistem usulan. Bahasa pemrograman yang digunakan yaitu ladder diagram. Struktur pemrograman pada

software TIA (Totally Integrated Automation) Portal terdiri

dari Main Block, Function (FC) dan Data Block (DB). Setiap bagian tersebut memiliki logika pemrograman yang berbeda – beda. Script program dari setiap PLC yang digunakan, dirancang agar setiap PLC dapat beroperasi secara terintegrasi.

Script pemrograman yang dirancang terdiri dari script sebagai

logika pemrograman dari perangkat input dan output yang sudah terpasang dan script untuk melakukan komunikasi data antar PLC.

2) Script Program PLC 1

Pemrograman pada PLC 1 terdiri dari Main Block sebagai

level paling tinggi pada struktur pemrograman PLC, Function

dan Data Block. Function dan Data Block akan dipanggil oleh

membuat sub program dengan tujuan untuk memudahkan

programmer dalam melakukan pemrograman dan tracing

ketika terjadi kesalahan dalam program. Data Block digunakan untuk melakukan fungsi – fungsi tertentu yang selanjutnya akan digunakan dalam program. PLC 1 berfungsi untuk mengatur operasi setiap PLC pada stasiun kerja masing - masing, pada penelitian ini yaitu stasiun kerja penggilingan.

Gambar IV.16 Struktur Function pada PLC 1

Gambar IV.17 Struktur Data Block pada PLC 1

3) Script Program PLC 2

Pemrograman pada PLC 2 terdiri dari Main Block sebagai

level paling tinggi pada struktur pemrograman PLC, Function

dan Data Block. Function dan Data Block akan dipanggil oleh

Main Block untuk di eksekusi. Function digunakan untuk

membuat sub program dengan tujuan untuk memudahkan

programmer dalam melakukan pemrograman dan tracing

ketika terjadi kesalahan dalam program. Data Block digunakan untuk melakukan fungsi – fungsi tertentu yang selanjutnya akan digunakan dalam program. PLC 2 berfungsi untuk mengendalikan setiap perangkat pada stasiun kerja penggilingan.

Gambar IV.18 Struktur Function pada PLC 2

Gambar IV.19 Struktur Data Block pada PLC 2

V. ANALISISDATADANSISTEMHASILRANCANGAN

A. Analisis Konfigurasi Antar PLC

Gambar V.1 Konfigurasi Hardware Dua PLC Pada perancangan sistem usulan, PLC 1 berfungsi sebagai pusat pengendalian terhadap PLC 2 yang berfungsi mengoperasikan proses penggilingan. Komunikasi data antara PLC 1 dan PLC 2 dilakukan melalui media transmisi nirkabel (wireless) dengan menggunakan wireless router dan ditandai dengan kode koneksi PN/IE_1 pada program. Setiap PLC dihubungkan pada wireless router. Masing – masing perangkat tersebut memiliki IP address yang spesifik. Pemilihan kelas C untuk pemberian alamat IP address disesuaikan dengan jumlah host ID yang digunakan. Dari Gambar dapat diketahui bahwa komunikasi data antar PLC telah berhasil dilakukan dan pada Tabel dapat dilihat pengalamatan tiap perangkat yang digunakan untuk membangun komunikasi antar PLC.

B. Analisis Sistem Otomatisasi Berdasarkan Skenario

Proses Usulan

1. Dapat melakukan pengawasan terhadap kelembaban

dan suhu ruangan plant.

2. Dapat melakukan proses pengisian pada mesin OTR secara otomatis dengan mencari status mesin yang sedang tidak beroperasi

3. Dapat melakukan proses penggilingan pada mesin OTR dengan memperhitungkan kapasitas mesin 4. Dapat melakukan proses penghancuran pada mesin

rotorvane (RV) dengan memperhitungkan kapasitas mesin

5. Dapat melakukan proses pengisian pada mesin PCR 6. Dapat melakukan gencet – kirab pada mesin PCR

7. Dapat melakukan pencatatan daun teh yang masuk

dan keluar oleh rancangan sistem otomasi

Main Block 1_System_Control 2_Suhu_Ruangan Alarm Manual Main Block Instance DB DB2 TSEND_C_DB Global DB DB 1 DB_SEND DB 4 DB_RECV

Main Block

1_Kontainer OTR

2_MESIN OTR

3_CONVEYOR

4_Rotorvane

5_DIBN

6_PCR

Alarm

Manual

Main Block Instance DB TRCV_C_DB DB3 Global DB DB 2 DB_RECV DB 27 DB_SENDVI. KESIMPULANDANSARAN

A. Kesimpulan

Berdasarkan hasil dan analisis pengolahan data dan perancangan sistem yang telah dibuat, di dapat kesimpulan sebagai berikut:

1. Perancangan konfigurasi jaringan wireless pada PLC Siemens S7-1200 telah berhasil dilakukan sehingga dapat digunakan untuk proses pengendalian dan pengawasan dengan jarak yang jauh dan tidak memungkinkan adanya pengkabelan secara fleksibel dari segi pemrograman PLC. 2. Perancangan sistem otomatisasi proses berbasis wireless

pada operasi penggilingan teh hitam orthodoks di PT. ABC telah berhasil dilakukan berdasarkan skenario proses usulan sehingga terciptanya fungsi pengendalian dan pengawasan untuk proses penggilingan teh hitam di PT. ABC mulai dari pengendalian mesin – mesin yang digunakan sampai pengawasan terhadap material dan kondisi plant.

B. Saran

Adapun saran yang diharapkan sebagai perbaikan pada perancangan sistem otomatisasi pada proses penggilingan teh hitam orthodoks adalah sebagai berikut:

1. Pada penelitian selanjutnya diharapkan adanya pengembangan penelitian pada sistem otomasi berbasis

wireless dengan memanfaatkan produk wireless unit khusus

otomasi sesuai dengan merk PLC yang digunakan.

2. Jika menggunakan wireless router untuk membangun komunikasi data berbasis wireless pada penelitian selanjutnya, pengaturan wireless router tidak menggunakan mode bridge.

3. Pada penelitian selanjutnya diharapkan dapat memperhatikan analisis biaya berdasarkan studi kasus penelitian sehingga dapat terlihat pengaruh dari penerapan sistem otomasi

DAFTARPUSTAKA

[1] Michael Fauscette. (2013). “Productivity”. Dipetik Januari 9, 2014, dari Michael Fauscette website: http: //www.mfauscette.com/software_technology_partn/2 013/02/productivity.html

[2] Waqas, I., & Tornhill, N. F. 2010. Wireless

Communication in Process Automation: A Survey of

Opportunities, Requirements, Concerns and

Challenges. 1.

[3] PT. Perkebunan Nusantara VI. (2013). “Indonesia

jadi pasar teh kualitas rendah”. Dipetik Januari 9,

2014, dari PT. Perkebunan Nusantara VI website: http://www.bumn.go.id/ptpn6/berita/1174/Indonesia.j adi.pasar.teh.kualitas.rendah

[4] Pikiran Rakyat. (2013). “Teh Indonesia Terancam

Punah”. Dipetik Februari 27, 2014, dari Jabarmedia

website: http://www.jabarmedia.com/2013/04/teh-indonesia-terancam-punah/

[5] PT. Perkebunan Nusantara VIII. (2008). “Standar

Operasional Prosedur Pengolahan Teh Hitam Orthodoks”.

[6] Sutedjo, Budi. 2004. Konsep dan Perancangan Jaringan Komputer. Yogyakarta : Andi.

[7] Groover, M.P. (2008). Automation, Production

Systems, and Computer-Aided Manufacturing. 3rd

edition. New Jersey: Prentice Hall.

[8] Wicaksono, Handy. 2012. SCADA Software dengan

Wonderware In Touch. Yogyakarta : Graha Ilmu.

[9] Kementerian Pertanian Republik Indonesia.

“Perkembangan Luas Areal Perkebunan”. Dipetik

Februari 27, 2014, dari Kementerian Pertanian

Republik Indonesia website: