PENGERINGAN BEKATUL TERSTABILISASI

MENGGUNAKAN ALAT PENGERINGAN DRUM DRYER DAN

PERUBAHAN MUTUNYA SELAMA PENYIMPANAN

Oleh:

HAEKAL SADDAM HUSIEN F34104129

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

PENGERINGAN BEKATUL TERSTABILISASI

MENGGUNAKAN ALAT PENGERINGAN DRUM DRYER DAN

PERUBAHAN MUTUNYA SELAMA PENYIMPANAN

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

HAEKAL SADDAM HUSIEN F34104129

2009

FAKULTAS TEKNOLOGI PERTANIAN INSTITUT PERTANIAN BOGOR

INSTITUT PERTANIAN BOGOR FAKULTAS TEKNOLOGI PERTANIAN

PENGERINGAN BEKATUL TERSTABILISASI

MENGGUNAKAN ALAT PENGERINGAN DRUM DRYER DAN

PERUBAHAN MUTUNYA SELAMA PENYIMPANAN

SKRIPSI

Sebagai salah satu syarat untuk meraih gelar SARJANA TEKNOLOGI PERTANIAN pada Departemen Teknologi Industri Pertanian

Fakultas Teknologi Pertanian Institut Pertanian Bogor

Oleh:

HAEKAL SADDAM HUSIEN F34104129

Dilahirkan pada tanggal 18 Desember 1986 di Metro

Tanggal Lulus : 5 Februari 2009

Bogor, 22 Mei 2009 Menyetujui,

Dr. Ir. Indah Yuliasih, M.Si Ir. Sugiarto, M.Si

SURAT PERNYATAAN

Saya menyatakan dengan sebenar-benarnya bahwa skripsi yang berjudul “Pengeringan Bekatul Terstabilisasi Menggunakan Alat Pengeringan Drum

Dryer dan Perubahan Mutunya Selama Penyimpanan” adalah karya asli saya

sendiri, dengan arahan dosen pembimbing akademik, kecuali yang dengan jelas ditunjukkan rujukannya.

Bogor, 22 Mei 2009 Yang membuat pernyataan,

Haekal Saddam Husien F34104129

RIWAYAT HIDUP

Penulis dilahirkan di Metro pada tanggal 18 Desember 1986 sebagai anak kelima dari lima bersaudara pasangan Mustofa H. Basri (alm) dan Sofiah. Penulis memulai jenjang pendidikannya di SD Negeri 1 Metro pada tahun 1992 dan dilanjutkan ke SLTP Negeri 3 Metro pada tahun 1998, serta SMA Negeri 1 Metro pada tahun 2001.

Pada tahun 2004, penulis diterima sebagai mahasiswa di Departemen Teknologi Industri Pertanian Institut Pertanian Bogor melalui jalur SPMB. Selama menjalani studi di IPB, penulis aktif menjadi pengurus organisasi, yaitu sebagai staf Departemen Informasi dan Komunikasi Forum Silaturahmi TIN’41 (FROMTIN 41) pada tahun 2004, staf Departemen Kajian Pangan Halal Forum Bina Islami (FBI) pada tahun 2005, staf Departemen Profesi Himpunan Teknologi Industri (HIMALOGIN) pada tahun 2005, staf Departemen Syi’ar Forum Silaturahmi TIN’41 (FROMTIN 41) pada tahun 2006, dan sebagai wakil ketua Himpunan Teknologi Industri (HIMALOGIN) pada tahun 2006.

Pada tahun 2007, penulis melaksanakan kegiatan praktek lapang di PT Indofood Sukses Makmur, Tbk Padalarang-Bandung dengan judul Mempelajari Teknologi Proses Produksi Mie Instan Di PT Indofood Sukses Makmur, Tbk Padalarang-Bandung. Sebagai tugas akhir, penulis melakukan penelitian dengan judul skripsi “Pengeringan Bekatul Terstabilisasi Menggunakan Alat Pengeringan Drum Dryer dan Perubahan Mutunya Selama Penyimpanan”.

Haekal Saddam Husien. F34104129. Pengeringan Bekatul Terstabilisasi Menggunakan Alat Pengeringan Drum Dryer dan Perubahan Mutunya Selama Penyimpanan. Di bawah bimbingan Indah Yuliasih dan Sugiarto. 2009

RINGKASAN

Bekatul merupakan hasil samping dari proses penggilingan padi yang memiliki kandungan nutrisi tinggi, diantaranya protein 12,0-15,6 %, lemak 15,0-19,7 %, karbohidrat 31,1-52,3 %, abu 6,6-9,9 %, dan serat kasar 7,0-11,4 % (Luh et al., 1991). Pada bekatul juga terdapat vitamin B, tokoferol (vitamin E), tokotrienol, oryzanol, dan asam pangamat yang berfungsi sebagai antioksidan penangkal radikal bebas yang dapat menurunkan kolestrol dalam darah, mencegah terjadinya kanker, dan memperlancar sekresi hormonal (Houston, 1972 ; Damayanthi et al., 2007 ; Hadipernata, 2007).

Meskipun bekatul memiliki kandungan nutrisi yang tinggi, bekatul juga memiliki sifat yang mudah rusak atau tengik. Sifat tersebut disebabkan oleh aktivitas enzim lipase dan lipoksigenase yang terkandung di dalam bekatul secara alami (Damayanthi et al., 2007). Untuk menghambat sifat tersebut, perlu dilakukan proses stabilisasi dengan menginaktivasi enzim lipase. Pada penelitian ini, proses stabilisasi dilakukan dengan metode pemanasan basah menggunakan pengukusan tidak bertekanan dan bertekanan (autoklaf). Penerapan stabilisasi dengan cara pemanasan basah diduga akan meningkatkan kadar air bekatul. Oleh karena itu, bekatul tersebut dikeringkan dengan menggunakan pengering drum. Penelitian ini bertujuan untuk mendapatkan kondisi lama pemanasan basah untuk penstabilan bekatul, kecepatan putaran drum dryer untuk pengeringan, dan mengetahui perubahan mutu bekatul kering terstabilisasi selama penyimpanan.

Tahap penstabilan bekatul segar dilakukan dengan metode pemanasan basah mengunakan proses pengukusan tidak bertekanan (dadan kukus) dan bertekanan (autoklaf) dengan lama waktu pemanasan masing-masing 5, 10, dan 15 menit. Berdasarkan pengujian kadar air bekatul hasil stabilisasi, waktu pemanasan 5 menit merupakan lama pemanasan basah terbaik.

Bekatul yang distabilkan dengan lama pemanasan terpilih selanjutnya dikeringkan dengan drum dryer. Pengeringan dilakukan dengan taraf kecepatan putaran 4, 6, dan 8 rpm, tekanan uap 4 bar, kerenggangan antar drum sebesar 0.5 mm dan dengan perbandingan konsentrasi pasta 1 : 2 (bekatul terstabilisasi : air). Dari hasil pengujian kadar air, peningkatan taraf kecepatan akan meningkatkan kadar air produk yang dihasilkan. Pada pengujian swelling power, pengeringan dengan kecepatan 8 rpm menunjukkan hasil swelling power yang lebih rendah dibandingan kecepatan 4 dan 6 rpm. Berdasarkan pengujian terhadap kedua parameter tersebut kecepatan putaran drum dryer terbaik untuk proses pengeringan adalah 4 rpm.

Pengeringan drum dryer dengan kecepatan putaran 4 rpm menghasilkan bekatul kering autoklaf dengan kadar air 2,30 % (wb), lemak 9,57 % (db), protein 12,32 % (db), serat kasar 10,68 % (db), abu 7,71% (db), karbohidrat (by difference) 57,42 % (db), uji TBA 0,430 mg malonaldehid per kg sampel, kelarutan 18,49 %, swelling power 11,59%, dan freeze thaw stability 93,52 %. Untuk produk bekatul kukus diperoleh kadar air 3,40 % (wb), lemak 9,31% (db), protein 12,14 % (db), serat kasar 10,93 % (db), abu 7,67 % (db), karbohidrat (by

difference) 56,54 % (db), dan uji TBA 0,530 mg malonaldehid per kg sampel, sedangkan untuk sifat fungsional diperoleh kelarutan 20,16 %, swelling power 12, 02 %, dan freeze thaw stability 90,56 %.

Analisis perubahan mutu pada produk bekatul autoklaf yang disimpan pada suhu 35, 45, dan 50 oC, masing-masing menunjukkan terjadi peningkatan ketengikan selama penyimpanan hingga minggu ke-7, ke-5, dan ke-3. Penurunan ketengikan yang terjadi pada masa penyimpanan setelahnya diduga karena senyawa aldehid sebagai indikator ketengikan pada uji bilangan TBA telah teroksidasi lebih lanjut menjadi senyawa lain. Analisis penurunan mutu dengan pendekatan kadar air, menunjukkan terjadi kecenderungan penurunan kadar air selama penyimpanan setelah minggu ke-3 seiring penurunan kelembaban pada ruang inkubator. Pada analisis penurunan mutu dengan pendekatan kecerahan produk bekatul, diketahui kecerahan produk bekatul relatif stabil hingga minggu ke-6 dan mulai menurun pada minggu ke-7 hingga minggu ke-8.

Haekal Saddam Husien. F34104129. Stabilized Rice Bran Drying with Drum Dryer and The Change During Storage. Supervised by Indah Yuliasih and Sugiarto. 2009

Summary

Rice bran is by product from rice milling that contain high nutritional value. They are protein 12,0-15,6 %, lipid 15,0-19,7 %, carbohydrate 31,1-52,3 %, ash 6,6-9,9 %, and crude fiber 7,0-11,4 % (Luh et al., 1991). In rice bran there are also vitamin B, tocoferol (vitamin E), tocotryenol, oryzanol, and pangamic acid that have function as antioxidant prevent free radical that will decrease the cholesterol in blood, prevent cancer, and smoothing hormonal secretion (Houston, 1972 ; Damayanthi et al., 2007 ; Hadipernata, 2007).

Although rice bran has nutritional value, it also has a characteristic that are easy to damage or spoilage. This characteristic caused by lipase and lipoxigenase enzyme activity that contain naturally in rice bran (Damayanthi et al., 2007). To block this characteristic, stabilization have to be done by inactivating the lipase enzyme. In this research, the stabilization process done by wet heating method using unpressured (steaming vessel) and pressured steaming (by autoclave). The stabilization by wet heating estimated will increase the moist of rice bran. There for, the rice bran must dry with drum dryer. The purpose of this research are to obtain wet heating duration condition for rice bran stabilization, the drum dryer rotation speed for drying stabilized rice bran, and to identify the quality changing of stabilized dried rice bran during storage.

The stabilization stage of fresh rice bran done by wet heating method with duration of heating each 5, 10, and 15 minutes. Based on the moisture content test on stabilized rice bran, the five minutes heating duration was the best duration. Then, the stabilized rice bran from the selected duration dried with drum dryer. The drying process done under three level rotation speed 4, 6, and 8 rpm, 4 bar steam pressure, 0,5 mm drum estrangement, and 1 : 2 paste concentration ratio (stabilized rice bran : water). From the moisture content test, the increased speed level will increased the moisture content of stabilized dried rice bran. In swelling power test, drying with 8 rpm speed rotation show lower result than 4 and 6 rpm. Based on both of the parameters, the best drum dryer rotation speed for drying process was 4 rpm.

Drum drying process using four rpm rotation speed produce dried pressured steaming rice bran moisture content 2,30 % (wb), lipid 9,57 % (db), protein 12,32 % (db), crude fiber 10,68 % (db), ash 7,71% (db), carbohydrate by difference 57,42 % (db), TBA value 0,430 mg malonaldehyde per kg sample, solubility 18,49 %, swelling power 11,59%, and freeze thaw stability 93,52 %. For dried unpressure steaming rice bran obtain moisture content 3,40 % (wb), lipid 9,31% (db), protein 12,14 % (db), crude fiber 10,93 % (db), ash 7,67 % (db), carbohydrate by difference 56,54 % (db), and TBA value 0,530 mg malonaldehyde per kg sample, while for fungsional properties obtain solubility 20,16 %, swelling power 12, 02 %, and freeze thaw stability 90,56 %.

The analysis of dried pressured steaming rice bran quality changing that was keep in 35, 45, and 50 oC, each show the increasing of spoilage during the storage until week 7th, 5th, and 3rd. The decreasing of spoilage that happen during the

storage after the increasing trends estimated because aldehyde substances that indicate the spoilages in TBA value test had oxidized further into another substance. From moisture content analysis approach, show decreasing trend after the third week along with the moist decreasing in the incubator. From brightness analysis found that the brightness of dried rice bran relative stabile until week sixth and start deceasing on week seventh until week eight.

i

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang telah melimpahkan rahmat dan karunia-Nya, sehingga penulis dapat menyelesaikan penelitian dan penyusunan skripsi yang berjudul “Pengeringan Bekatul Terstabilisasi Menggunakan Alat Pengeringan Drum Dryer dan Perubahan Mutunya Selama Penyimpanan”. Dalam proses panjang penelitian dan penyusunan skripsi ini, penulis banyak belajar akan arti penting sebuah keikhlasan, kebersamaan, persahabatan, dan kerja keras. Penulis yakin hal tersebut tidak datang dengan sendirinya, melainkan atas hidayah dan inayah dari Allah SWT untuk menjadikan penulis sebagai muslim yang senantiasa belajar untuk menata diri ke arah yang lebih baik.

Selama pelaksanaan penelitian dan penyusunan skripsi ini, penulis telah banyak mendapatkan bantuan dan dukungan dari berbagai pihak. Oleh karenanya, pada kesempatan ini penulis ingin mengucapkan terima kasih kepada :

1. Dr. Ir. Indah Yuliasih, M.Si selaku dosen pembimbing pertama yang telah dengan sabar memberikan nasehat, bimbingan, dan arahan kepada penulis. 2. Ir. Sugiarto, M.Si selaku dosen pembimbing kedua yang telah banyak

membantu, membimbing, dan mengarahkan penulis tanpa mengenal waktu.

3. Drs. Purwoko, M.S selaku dosen penguji yang telah memberikan arahan dan masukan kepada penulis.

4. Mama, Bapak, Kak Ita, Kak Ika, Mufi, Vivi, dan keluarga tercinta yang tak henti-hentinya memberikan dukungan dan doa kepada penulis.

5. Ibu Ega, Ibu Rini, Ibu Sri, Pak Gun, Pak Sugi, Pak Edi, Pak Dicky, Pak Darwan, dan Pak Iyas atas bantuan dan bimbingannya.

6. Rekan seperjuangan Bekatul-Menir, Asif, Nova, Denur, dan Erpy, atas bantuan, kebersamaan, kehangatan, suka, dan motivasi yang diberikan 7. Bimo, Fajri, Acid, Mayang, Tyas, Irawan, Aang, atas dukungan, semangat,

ii 8. Rekan-rekan Dahi United dan seperjuangan di lab, Darto, Cocon, Ardi, Ai, Ika, Ben-Q, Yuyun, Dicka, Bu Cut, dan Mba Tuti atas keceriaan, bantuan, dan semangatnya.

9. Rekan-rekan TIN’41 atas kekeluargaan dan persahabatannya.

10. Serta seluruh pihak yang telah membantu penulis dalam penelitian dan penyusinan skripsi ini.

Kritik dan saran yang membangun sangat penulis harapkan untuk perbaikan skripsi ini. Semoga skripsi yang jauh dari kesempurnaan dan keindahan kata maupun tulisan ini dapat memberikan banyak manfaat bagi penulis maupun pembacanya. Amin.

Bogor, 22 Mei 2009

iii

DAFTAR ISI

Halaman

KATA PENGANTAR……… i

DAFTAR ISI………...…... iii

DAFTAR TABEL……….. v

DAFTAR GAMBAR………... vi

DAFTAR LAMPIRAN……….……. vii

I. PENDAHULUAN... 1

A. Latar Belakang………... 1

B. Tujuan………... 3

II. TINJAUAN PUSTAKA………... 4

A. Bekatul………... 4

B. Kerusakan Bekatul...……….. 6

C. Stabilisasi Bekatul……….. 9

D. Drum Dryer………... 10

E. Perubahan Mutu Selama Penyimpanan………... 12

III. METODOLOGI………...………... 14

A. Alat dan Bahan………... 14

B. Metode...………... 14

1. Stabilisasi Bekatul dengan Metode Pemanasan Basah………... 14

2. Pengeringan Bekatul Terstabilisasi dengan Teknologi Pengeringan Drum Dryer... 15

3. Penyimpanan Bekatul Terstabilisasi ………... 17

IV. HASIL DAN PEMBAHASAN………... 18

A. Stabilisasi Bekatul dengan Metode Pemanasan Basah... 18

B. Pengeringan Bekatul Terstabilisasi dengan Teknologi Pengeringan Drum Dryer... 26

iv Halaman

C. Perubahan Mutu Bekatul Terstabilisasi Selama Penyimpanan... 37

1. Kadar Air………... 38

2. Bilangan TBA...………..…...…….... 39

3. Kecerahan... 41

V. KESIMPULAN DAN SARAN………... 43

A. Kesimpulan………... 43

B. Saran………... 44

DAFTAR PUSTAKA………. 45

v

DAFTAR TABEL

Halaman Tabel 1. Komposisi kimia bekatul pada kadar air 14 %.………... 5

Tabel 2. Hasil analisis proksimat dan sifat fungsional bekatul segar dan

terstabilisasi... 19

Tabel 3. Hasil analisis proksimat, sifat fungsional, dan mikrobiologis

vi

DAFTAR GAMBAR

Halaman

Gambar 1. Morfologi biji padi berserta bagian-bagiannya (Bond,

2004)………... 4

Gambar 2. Reaksi penguraian trigliserida oleh lipase menjadi asam lemak bebas dan gliserol (Hamilton, 1983)……... 7 Gambar 3. Mekanisme kerusakan hidrolitik dan oksidatif pada

minyak bekatul (Champagne, 1994)... 8 Gambar 4. Diagram alir penstabilan bekatul dengan cara stabilisasi

pengukusan tidak bertekanan dan bertekanan... 15 Gambar 5. Diagram alir pengeringan bekatul hasil stabilisasi dengan

teknologi pengeringan drum dryer... 16 Gambar 6. Grafik hubungan suhu (oC) terhadap water retention

capacity (%) bekatul segar dan produk bekatul... 34 Gambar 7. Grafik hubungan suhu (oC) terhadap oil retention capacity

(%) bekatul segar dan produk bekatul... 35 Gambar 8. Grafik hubungan lama penyimpanan (minggu) dengan kadar

air (%) produk bekatul... 38 Gambar 9. Grafik hubungan lama penyimpanan (minggu) dengan

bilangan TBA (mg malonaldehid/kg sampel) produk bekatul... 40 Gambar 10. Grafik hubungan lama penyimpanan (minggu) dengan

vii

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Prosedur Analisis.………... 49 Lampiran 2. Hasil Analisis Water Retention Capacity (WRC) dan Oil

Retention Capacity (ORC) Bekatul Segar... 55 Lampiran 3. Hasil Karakterisasi Bekatul Terstabilisasi dengan Metode

Pemanasan Basah ...………...…………... 56 Lampiran 4. Analisis Ragam dan Uji Lanjut Hasil Karakterisasi

Bekatul Terstabilisasi dengan Metode Pemanasan Basah… 60 Lampiran 5. Hasil Karakterisasi Pengeringan Bekatul Terstabilisasi

dengan Drum Dryer...…... 63 Lampiran 6. Analisis Ragam dan Uji Lanjut Hasil Karakterisasi

Pengeringan Bekatul Terstabilisasi dengan Drum Dryer... 68 Lampiran 7. Analisis Ragam Hasil Analisis Komposisi Kimia dan Sifat

Fungsional Bekatul Kukus Kering dan Autoklaf kering………...…... 71 Lampiran 8. Hasil Perubahan Mutu Produk Bekatul Selama

I. PENDAHULUAN

A. Latar Belakang

Padi merupakan komoditas tanaman pertanian penghasil beras sebagai sumber pangan pokok sebagian besar masyarakat Indonesia. Hal ini dapat dilihat dari persentase konsumsi beras di Indonesia yang mencapai 151 kg per kepala per tahun dibandingkan jagung dan gandum yang masing-masing hanya mencapai 34,40 dan 16,30 kg per kepala per tahun (FAO, 2001). Pada proses penggilingan padi dihasilkan 70 % beras dengan hasil samping berupa sekam

sebesar 20 % dan bekatul 10 % (Orthoefer dan Eastman, 2004). Sebagai hasil samping dari proses penggilingan padi, bekatul memiliki

kandungan nutrisi yang tinggi, diantaranya protein 12,0-15,6 %, lemak 15,0-19,7 %, karbohidrat 31,1-52,3 %, abu 6,6-9,9 %, dan serat kasar 7,0-11,4 % (Luh et al., 1991). Pada bekatul juga terdapat vitamin B dari golongan tiamin, riboflavin, niasin (asam nikotinat), dan piridoxin, serta kandungan komponen bioaktif seperti tokoferol (vitamin E), tokotrienol, oryzanol, dan asam pangamat. Komponen bioaktif tersebut berfungsi sebagai antioksidan penangkal radikal bebas yang dapat menurunkan kolestrol dalam darah, mencegah terjadinya kanker, dan memperlancar sekresi hormonal (Houston, 1972 ; Damayanthi et al., 2007 ; Hadipernata, 2007).

Bila dilihat dari tingkat produksi padi di Indonesia pada tahun 2007 yang mencapai 57,157 juta ton GKG (gabah kering giling) dan diperkirakan meningkat menjadi 60,279 juta ton GKG pada tahun 2008, maka dapat diproyeksikan besarnya produksi bekatul dari hasil samping penggilingan padi dapat mencapai 6,0279 juta ton/tahun (BPS, 2008). Hal ini menunjukkan bekatul berpotensi dikembangkan sebagai bahan pangan fungsional sehingga dapat digunakan untuk memenuhi kebutuhan masyarakat Indonesia akan makanan yang sehat dan bergizi.

Keterbatasan bekatul untuk digunakan sebagai bahan pangan hingga kini disebabkan karena sifatnya yang mudah rusak atau tengik. Sifat tersebut disebabkan oleh aktivitas enzim lipase dan lipoksigenase yang terkandung di dalam bekatul secara endogenous (Damayanthi et al., 2007). Enzim lipase akan

2 menyebabkan minyak yang terdapat pada bekatul terhidrolisis sehingga menghasilkan asam lemak bebas. Selanjutnya, asam lemak bebas tersebut akan dioksidasi oleh enzim lipoksigenase menghasilkan hidroperoksida yang bersifat tidak stabil, sehingga terpecah menjadi senyawa karbon rantai pendek seperti aldehid dan keton yang menyebabkan rasa dan bau yang tidak enak (Champagne, 1994).

Untuk menghambat sifat tersebut, perlu dilakukan langkah stabilisasi dengan menginaktivasi enzim lipase yang terdapat pada bekatul. Menurut Champagne (1994) inaktivasi tersebut dapat dilakukan dengan tiga cara, yakni dengan pemanasan basah atau kering untuk mendenaturasi enzim lipase, ekstraksi dengan pelarut organik untuk menghilangkan lemak sebagai substrat enzim lipase, dan denaturasi etanolik lipase bekatul. Dari ke tiga cara tersebut, inaktivasi lipase dengan cara pemanasan basah merupakan cara yang paling efektif dan aman untuk diterapkan pada bekatul yang akan digunakan sebagai bahan pangan (Barber dan Barber, 1980).

Penstabilan dengan cara pemanasan basah akan meningkatkan kadar air bekatul. Oleh karenanya, bekatul tersebut harus dikeringkan kembali sebelum dapat digunakan sebagai bahan pangan. Hal ini dilakukan untuk meminimalkan terjadinya kerusakan selama penyimpanan akibat kandungan air yang tinggi pada bekatul terstabilisasi.

Salah satu teknik pengeringan yang dapat digunakan adalah teknologi pengeringan drum dryer (pengering drum). Dengan alat ini, produk yang dihasilkan berbentuk remahan ataupun bubuk kering (Tang et al., 2003) dan memiliki sifat mudah untuk direhidrasi kembali (Okos et al., 2007). Hal ini tentunya sangat baik untuk mengoptimalkan pemanfaatan bekatul sebagai bahan pangan fungsional yang dapat diterapkan sebagai bahan baku pada aneka jenis produk makanan.

Produk makanan hasil pengolahan akan tetap mengalami kerusakan yang dapat menyebabkan penurunan mutu selama penyimpanan. Penurunan mutu pada titik tertentu mengakibatkan makanan tidak dapat lagi atau berbahaya jika dikonsumsi oleh konsumen. Oleh karena itu, perlu dilakukan pengamatan selama penyimpanan untuk mengetahui kerusakan pada produk bekatul yang

3 dihasilkan. Hal ini dilakukan melalui pengujian beberapa parameter yang diduga akan mengalami perubahan mutu selama penyimpanan.

B. Tujuan

Tujuan yang diharapkan dari penelitian ini diantaranya adalah : 1. Mendapatkan kondisi lama pemanasan basah untuk penstabilan bekatul. 2. Mendapatkan kondisi kecepatan putaran drum dryer untuk pengeringan

bekatul terstabilisasi.

3. Mendapatkan karakteristik kimia dan fungsional produk bekatul yang dihasilkan dari teknologi pengeringan drum dryer bekatul terstabilisasi. 4. Mengetahui perubahan mutu produk bekatul terstabilisasi selama

II. TINJAUAN PUSTAKA

A. Bekatul

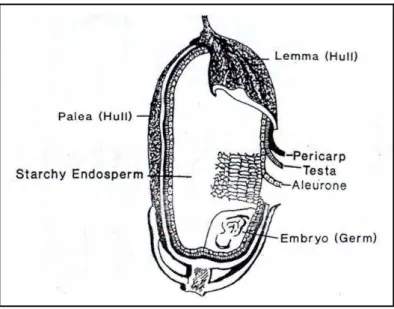

Pada proses penggilingan padi (Oryza sativa L.), diperoleh hasil samping berupa sekam sebesar 15-20 %, dedak/bekatul 8-12 %, dan menir sebesar 5 % (Widowati, 2001). Bekatul merupakan lapisan terluar berwarna kecoklatan dari beras pecah kulit yang dipisahkan pada saat proses penyosohan untuk menghasikan beras putih (Hargrove, 1994). Bekatul berbentuk butiran halus seperti halnya tepung dan terdiri dari pericarp, testa/lapisan selubung biji, aleurone, germ/lembaga dan sebagian kecil butiran halus endosperm berpati (Samli et al. 2006). Morfologi bagian-bagian tersebut pada biji padi atau gabah secara lebih jelas dapat dilihat pada Gambar 1.

Gambar 1. Morfologi biji padi berserta bagian-bagiannya (Bond, 2004).

Bekatul memiliki kandungan nutrisi yang tinggi. Wilkinson dan Champagne (2004) menyebutkan, bekatul kaya akan protein, lemak, serat, mineral vitamin B kompleks dan tokoferol (vitamin E). Variasi komposisi kimia pada bekatul sangat dipengaruhi oleh faktor agronomis padi, varietas padi, derajat penggilingan dan kontaminasi sekam pada proses penggilingan (Orthoefer dan Eastman, 2004 ; Damayanthi et al., 2007). Komposisi kimia bekatul dapat dilihat pada Tabel 1.

5 Tabel 1. Komposisi kimia bekatul pada kadar air 14 %.

Komponen Jumlah Protein (%) 12,0-15,6 Lemak (%) 15,0-19,7 Serat kasar (%) 7,0-11,4 Karbohidrat (%) 34,1-52,3 Abu (%) 6,6-9,9 Kalsium (mg/g) 0,3-1,2 Magnesium (mg/g) 5,0-13,0 Fosfor (mg/g) 11,0-25,0 Silika (mg/g) 5,0-11,0 Seng (μg/g) 43,0-258,0 Tiamin (μg/g) 12,0-24,0 Riboflavin/B2 (μg/g) 1,8-4,0 Tokoferol/E (μg/g) 149-154

Sumber : Luh et al. (1991)

Karbohidrat yang terdapat pada bekatul teridentifikasi sebagai selulosa, hemiselulosa dan pati. Kandungan pati yang terdapat pada bekatul diperoleh dari bagian endosperm yang terbawa pada proses penyosohan (Hargrove, 1994). Damayanthi et al. (2007) menambahkan, kandungan pati tersebut akan meningkat kadarnya dengan semakin banyaknya tahap penyosohan yang dilakukan.

Sebagian besar nitrogen yang terdapat pada bekatul adalah nitrogen protein dalam bentuk asam amino bebas. Asam amino bebas utama yang ditemukan, diantaranya berupa asam glutamat (7-31 %), alanin (11-16 %), dan serin (5-15 %) (Barber dan Barber, 1980). Dibandingkan protein, kandungan lemak pada bekatul sedikit lebih tinggi. Asam palmitat, oleat, dam linoleat merupakan komponen asam lemak utama yang terdapat pada minyak bekatul (Godber dan Juliano, 2004).

Seperti halnya protein dan lemak, sebagian besar vitamin yang ada dalam padi terdapat pada bagian aleuron dan lembaga. Hal ini menjadikan bekatul sebagai bahan yang kaya akan kandungan vitamin. Grup vitamin B dan tokoferol (vitamin E) banyak ditemukan di dalam bekatul, sedangkan vitamin A dan C hanya sedikit jumlahnya (Barber dan Barber, 1980). Vitamin B yang

6 terdapat didalam bekatul, diantaranya meliputi tiamin (vitamin B1), riboflavin

(vitamin B2), niasin/asam nikotinat, dan piridoksin (vitamin B6) (Houston,

1972).

Di samping zat gizi, pada bekatul juga ditemukan komponen bioaktif, yakni zat yang di dalam tubuh bekerja di luar fungsi karbohidrat, lemak, protein, vitamin, dan mineral, melainkan untuk kesehatan. Komponen tersebut, diantaranya berupa tokoferol (vitamin E) tokotrienol, oryzanol, dan asam pangamat (Kahlon et al., 1994). Tokoferol berfungsi sebagai antioksidan, sedangkan komponen oryzanol merupakan fitosterol suatu ester senyawa asam verulat yang dapat menurunkan kolestrol serum pada manusia (Wilkinson dan Champagne, 2004). Asam pangamat berfungsi sebagai antioksidan, membantu menurunkan kadar kolestrol darah dan sintesis protein (Damayanthi et al., 2007).

Damardjati et al. (1987) menyebutkan, pada bekatul juga ditemukan senyawa anti gizi yang dapat menghambat pertumbuhan. Senyawa tersebut, diantaranya adalah tripsin inhibitor, pepsin inhibitor, hemaglutinin, dan anti tiamin. Namun demikian, menurut Hargrove (1994), aktivitas senyawa anti gizi tersebut relatif rendah dan dapat diinaktivasi menggunakan proses pemanasan.

B. Kerusakan Bekatul

Faktor utama yang menjadikan hambatan dalam pengembangan bekatul sebagai bahan pangan adalah sifatnya yang mudah rusak. Hal ini disebabkan oleh kerusakan hidrolitik dan oksidatif yang terjadi pada minyak bekatul sehingga bekataul berbau tengik (Damayanthi et al., 2007).

Enzim lipase, baik yang berasal dari bekatul secara endogenous maupun mikroba, mengawali kerusakan hidrolisis lipolitik minyak bekatul. Di dalam biji padi yang utuh, lipase bersifat dorman karena lipase dan minyak bekatul tidak tercampur. Pada kondisi ini bekatul dan lipase terpisah. Bekatul terdapat di dalam testa/lapisan selubung biji, sedangkan minyak terdapat di dalam aleuron dan lembaga (Champagne, 2004). Barber dan Barber (1980), menyatakan proses penggilingan akan menyebabkan kerusakan pada biji padi dan menyebabkan lipase dan minyak bercampur. Pada saat ini, trigliserol

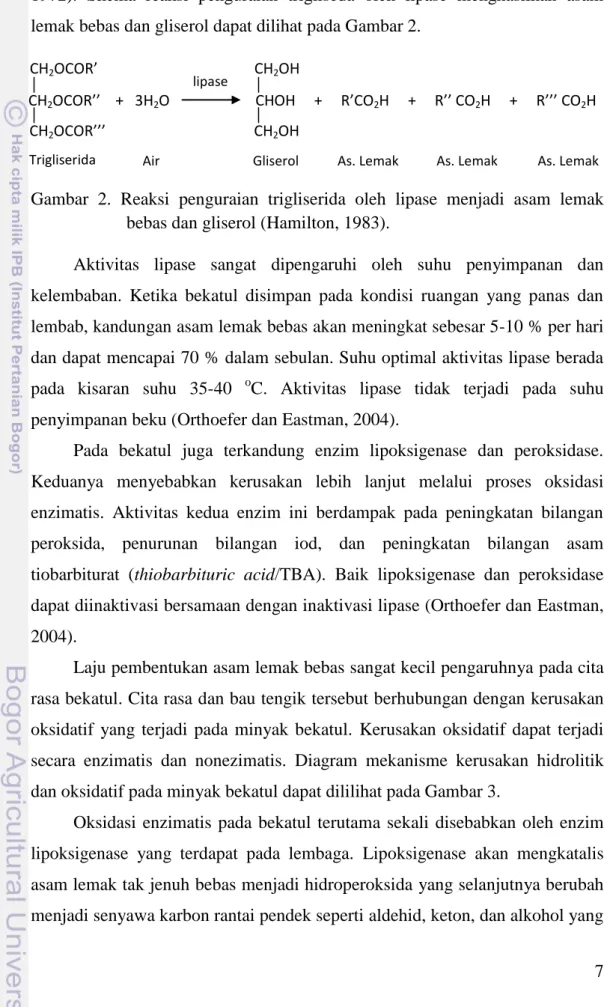

7 minyak akan terurai menjadi asam lemak bebas dan gliserol. Proses ini selanjutnya disebut ketengikan hidorolitik/kerusakan hidrolitik (Houston, 1972). Skema reaksi penguraian trigliseda oleh lipase menghasilkan asam lemak bebas dan gliserol dapat dilihat pada Gambar 2.

Gambar 2. Reaksi penguraian trigliserida oleh lipase menjadi asam lemak bebas dan gliserol (Hamilton, 1983).

Aktivitas lipase sangat dipengaruhi oleh suhu penyimpanan dan kelembaban. Ketika bekatul disimpan pada kondisi ruangan yang panas dan lembab, kandungan asam lemak bebas akan meningkat sebesar 5-10 % per hari dan dapat mencapai 70 % dalam sebulan. Suhu optimal aktivitas lipase berada pada kisaran suhu 35-40 oC. Aktivitas lipase tidak terjadi pada suhu penyimpanan beku (Orthoefer dan Eastman, 2004).

Pada bekatul juga terkandung enzim lipoksigenase dan peroksidase. Keduanya menyebabkan kerusakan lebih lanjut melalui proses oksidasi enzimatis. Aktivitas kedua enzim ini berdampak pada peningkatan bilangan peroksida, penurunan bilangan iod, dan peningkatan bilangan asam tiobarbiturat (thiobarbituric acid/TBA). Baik lipoksigenase dan peroksidase dapat diinaktivasi bersamaan dengan inaktivasi lipase (Orthoefer dan Eastman, 2004).

Laju pembentukan asam lemak bebas sangat kecil pengaruhnya pada cita rasa bekatul. Cita rasa dan bau tengik tersebut berhubungan dengan kerusakan oksidatif yang terjadi pada minyak bekatul. Kerusakan oksidatif dapat terjadi secara enzimatis dan nonezimatis. Diagram mekanisme kerusakan hidrolitik dan oksidatif pada minyak bekatul dapat dililihat pada Gambar 3.

Oksidasi enzimatis pada bekatul terutama sekali disebabkan oleh enzim lipoksigenase yang terdapat pada lembaga. Lipoksigenase akan mengkatalis asam lemak tak jenuh bebas menjadi hidroperoksida yang selanjutnya berubah menjadi senyawa karbon rantai pendek seperti aldehid, keton, dan alkohol yang CH2OCOR’

CH2OCOR’’ + 3H2O CHOH + R’CO2H + R’’ CO2H + R’’’ CO2H CH2OCOR’’’

CH2OH

CH2OH

lipase

8 menyebabkan cita rasa dan bau tengik pada bekatul (Champagne, 1994). Menurut Hamilton (1983), hidroperoksida dapat terurai menjadi senyawa aldehid, keton, dan alkohol karena sifatnya yang sangat tidak stabil.

Gambar 3. Mekanisme kerusakan hidrolitik dan oksidatif pada minyak bekatul (Champagne, 1994).

Tingkat oksidasi minyak dalam bekatul akaibat aktivitas lipoksigenase dikaitkan dengan asam lemak bebas yang terbentuk akibat aktivitas enzim lipase. Hal ini dikarenakan asam lemak tak jenuh bebas berperan sebagai substrat yang bekerja pada kerusakan oksidasi enzimatis (Damayanthi et al., 2007).

Proses oksidasi nonenzimatis dikatalisasi oleh adanya ion logam yang secara alami terdapat pada bekatul maupun akibat kontaminasi dari peralatan penggilingan. Cahaya, radiasi energi yang tinggi, maupun panas juga berfungsi sebagai katalis. Oksidasi nonenzimatis dapat terjadi akibat adanya radikal bebas (autooksidasi) dan fotooksidasi. Tokoferol sebagai antioksidan alami pada bekatul dapat menghambat terjadinya proses oksidasi nonenzimatis yang berlangsung secara lambat pada biji padi (Champagne, 1994).

Mekanisme radikal bebas dipengaruhi oleh radikal bebas hasil interaksi antara molekul lemak dengan oksigen yang berfungsi sebagai katalis. Hasil reaksi awal pada mekanisme ini adalah hidroperoksida. Pada tahap reaksi selanjutnya, kecepatan minyak mengalami autooksidasi akan semakin meningkat dengan semakin tingginya derajat ketidakjenuhan rantai lemak yang dimiliki. Pada mekanisme fotooksidasi, molekul sensitif cahaya seperti

Minyak bekatul Asam lemak bebas

Hidroperoksida

Produk oksidasi sekunder aldehid, keton, alkohol, dsb.

9 riboflavin, dan ion logam berat, akan dikonversi ke dalam bentuk aktif dengan menyerap cahaya. Molekul aktif tersebut kemudian bereaksi baik secara langsung maupun tak langsung dengan oksigen, menghasilkan oksigen tunggal yang bereaksi dengan asam lemak membentuk peroksida (Champagne, 1994).

C. Stabilisasi Bekatul

Terkait proses hidrolisis enzimatis yang berlangsung setelah proses penggilingan, proses stabilisasi yang tepat pada bekatul harus dilakukan beberapa menit setelah penggilingan dilakukan. Tujuan utama dilakukannya stabilisasi adalah mensterilkan mikroba dan merusak enzim lipase yang terdapat pada bekatul untuk mencegah terurainya komponen minyak menjadi asam lemak bebas (Hargrove, 1994).

Menurut Barber dan Barber (1980), untuk memproses bakatul menjadi produk yang bersifat food grade dengan mutu simpan yang baik dan memiliki nilai industri yang tinggi, seluruh komponen penyebab kerusakan harus dihilangkan atau dihambat. Berkaitan dengan hal ini, inaktivasi enzim penyebab kerusakan haruslah lengkap dan tidak dapat balik. Pada saat bersamaan, komponen-komponen berharga di dalam bekatul harus dipertahankan.

Prinsip stabilisasi bekatul dilakukan dengan menginaktivasi lipase yang berperan dalam reaksi hidrolisa lemak. Menurut Champagne (1994), proses tersebut dilakukan melalui tiga cara, yakni dengan pemanasan basah atau kering untuk mendenaturasi enzim lipase, ekstraksi dengan pelarut organik untuk menghilangkan lemak sebagai substrat enzim lipase, dan denaturasi etanolik lipase bekatul. Dari ketiga cara tersebut, inaktivasi lipase dengan cara pemanasan merupakan cara yang paling efektif dan aman untuk diterapkan pada bekatul yang akan digunakan sebagai bahan pangan (Barber dan Barber, 1980).

Stabilisasi bekatul dengan metode pemanasan kering dapat dilakukan dengan menggunakan proses penyangraian pada suhu 100-110 oC (Sayre et al., 1982). Proses ini relatif sederhana, mudah, dan murah, namun membutuhkan waktu yang cukup lama (20-30 menit), pemanasan yang terjadi

10 tidak merata, di samping kemungkinan kerusakan bahan, mikroba dan serangga tidak terbasmi semuanya, serta tidak menginaktifkan enzim lipase secara total. Hal ini dapat menyebabkan peningkatan kembali aktivitas hidrolisa minyak apabila kadar air bekatul lebih besar dari 7 % atau meningkat selama penyimpanan (Juliano, 1985).

Stabilisasi bekatul dengan menggunakan metode pemanasan basah lebih efektif dibandingkan pemanasan kering. Proses pemanasan basah umumnya dilakukan dengan mengukus bekatul selama 1-30 menit dan dilanjutkan dengan pengeringan bekatul hingga kadar airnya berkisar antara 3-12 % serta pendinginan. Peralatan yang digunakan pada metode ini, diantaranya autoklaf, steam cooker, blansir, dan ekstruder berulir yang diinjeksi dengan uap panas dan air (Barber dan Barber, 1980). Sayre et al. (1982) melaporkan, enzim lipase dapat diinaktivasi menggunakan pemanasan basah pada suhu 100 oC selama 3 menit. Penggunaan autoklaf pada proses pemanasan basah beras pecah kulit selama 3-20 menit, dapat menginaktifkan lipase secara sempurna (Orthoefer dan Eastman, 2004).

Kelamahan penggunaan panas pada proses stabilisasi bekatul, dapat mengakibatkan peningkatan reaksi oksidasi enzimatis. Pengunaan panas menyebabkan penyebaran kembali minyak, penghancuran antioksidan alami di dalam bekatul, dan meningkatkan luas permukaan minyak yang kontak dengan oksigen (Champagne, 1994). Namun demikian, Luh et al. (1991) menambahkan, kerusakan oksidasi enzimatis dan nonenzimatis dapat diperlambat dengan menjaga kadar oksigen tetap rendah melalui pengemasan yang optimum selama penyimpanan.

D. Drum Dryer

Pengering drum (drum dryer) merupakan alat pengering tipe kontinyu dengan sistem pemanasan tak langsung (Wirakartakusumah et al., 1989). Pemanasan dilakukan secara konduksi, dimana panas ditransfer ke bahan yang akan dikeringkan melalui permukaan drum yang berputar (Brennan, 2006). Alat ini terdiri dari satu atau dua buah drum yang berputar pada bidang datar secara perlahan dan diterapkan untuk mengeringkan bahan berupa adonan,

11 pasta ataupun larutan. Pada prinsipnya bahan yang akan dikeringkan tersebut disebarkan/dituang di atas permukaan drum yang dipanaskan menggunakan uap panas. Uap panas tersebut akan mentransfer panas melalui dinding metal drum yang selanjutnya akan mengeringkan bahan yang melekat pada permukaan drum (Okos et al., 2007). Setelah tiga per empat putaran dari titik awal penuangan bahan (Tang et al., 2003), lapisan bahan yang telah kering tersebut dikikis dan dikumpulkan dalam bentuk kerak atau lembaran (Majumdar, 1995). Brennan (2006) menyatakan, pengikisan tersebut dilakukan dengan menggunakan pisau yang menempel pada sisi permukaan drum.

Menurut Maroulis dan Saravacos (2003), penggunaan alat pengering drum lebih efisien secara termal dibandingkan pengering udara secara konveksi dan dapat dioperasikan baik pada kondisi tekanan atmosfir maupun vakum. Di samping itu alat pengering drum merupakan alat pengering yang sangat efisien energi dan efektif untuk mengeringkan larutan dan sup yang kental (Tang et al., 2003). Kelebihan lainnya adalah waktu pengeringan relatif singkat yakni berkisar antara 2-30 detik (Brennan, 2006).

Tang et al. (2003) secara spesifik menyebutkan beberapa keunggulan pengering drum, diantaranya:

Dapat digunakan untuk mengeringkan produk dengan kekentalan tinggi, seperti pasta dan pati terglatinisasi, yang tidak dapat dikeringkan dengan mudah menggunakan metode pengeringan lainnya.

Memiliki efisiensi yang tinggi.

Higienis dan mudah dibersihkan.

Mudah dioperasikan dan dirawat.

Fleksibel dan sesuai untuk produksi dalam skala kecil.

Empat peubah kunci yang dapat mempengaruhi tampilan produk hasil pengering drum adalah: (a) tekanan uap-panas atau suhu media pemanasan, (b) kecepatan putaran drum, (c) ketebalan film, dan (d) sifat umpan, yaitu konsentrasi padatan, reologi, dan suhu (Majumdar, 1995). Di samping mempengaruhi tampilan produk yang dihasilkan, ke empat faktor tersebut juga mempengaruhi laju pengeringan dan kelembaban produk akhir hasil pengeringan (Brennan, 2006).

12 Salah satu varian dari alat pengering drum adalah pengering drum ganda. Pada varian ini, umpan bahan yang akan dikeringkan, dituang pada celah yang terbentuk diantara kedua drum. Jarak antara kedua tersebut dapat diatur sehingga dapat digunakan untuk mengatur ketebalan produk yang dikeringkan (Brennan, 2006). Okos et al. (2007) menambahkan, suhu pengeringan pada permukaan drum dapat diatur dengan mengatur tekanan uap panas. Sedangkan untuk mengatur lamanya waktu kontak pengeringan, dapat dilakukan dengan mengatur kecepatan putaran drum.

Brennan (2006) melaporkan, pengering drum ganda memiliki diameter yang berkisar antara 0,15-1,5 m dengan panjang berkisar antara 0,2-3 m. Kecepatan putaran berkisar antara 3-20 rpm dengan suhu permukaan 110-165

o

C. Untuk produk makanan, umumnya drum terbuat dari bahan stainless steel atau besi berlapis krom.

Penggunaan pengering jenis drum ganda sangat menguntungkan karena memiliki kapasitas produksi yang tinggi. Karakteristik bahan baku larutan encer hingga pasta kental dapat dikeringkan secara efektif menggunakan pengering drum ganda. Produk yang dikeringkan dengan alat ini berupa tepung atau remahan yang sensitif terhadap larutan atau cairan panas dan mudah untuk direhidrasi kembali (Okos et al., 2007).

E. Perubahan Mutu Selama Penyimpanan

Kebanyakan makanan sangat mudah mengalami perubahan selama penyimpanan. Perubahan tersebut menyebabkan makanan menjadi kurang menarik dan lezat bahkan tidak dapat dikonsumsi lagi (Ellis, 1999). Menurut Arpah (2001), kondisi proses dan penyimpanan sangat berpengaruh terhadap kualitas bahan pangan. Penyimpangan suatu produk dari mutu awalnya disebut deteriorasi. Produk pangan mengalami deteriorasi segera setelah diproduksi. Tingkat deteriorasi produk dipengaruhi olah lamanya penyimpanan, sedangkan laju deteriorasi dipengaruhi oleh kondisi lingkungan.

Selama penyimpanan dan distribusi, faktor-faktor lingkungan, seperti suhu, kelembaban, oksigen, dan cahaya, memicu beberapa mekanisme reaksi kimia. Reaksi-reaksi tersebut dapat menyebabkan perubahan produk berupa

13 perubahan tekstur, flavor, warna, penampakan fisik, nilai gizi, dan mikrobiologis (Arpah, 2001). Hal ini menyebabkan penurunan mutu pada suatu produk makanan sehingga pada titik tertentu mengakibatkan makanan tidak dapat lagi atau berbahaya jika dikonsumsi oleh konsumen (Singh, 1999).

Untuk menganalisa penurunan mutu, diperlukan beberapa pengamatan terhadap parameter mutu yang dapat diukur secara kualitatif dan mencerminkan keadaan mutu bahan. Parameter tersebut dapat berupa hasil pengukuran fisik, kimiawi, mikrobiologis, maupun uji organoleptik, seperti tekstur, warna, bilangan TBA, kadar vitamin C, skor uji cita rasa, total mikroba dan sebagainya (Syarief dan Halid, 1993).

Syarief dan Halid (1993) menyatakan, suhu merupakan faktor yang berpengaruh terhadap perubahan mutu makanan. Semakin tinggi suhu penyimpanan maka laju reaksi berbagai senyawa kimia akan semakin cepat. Oleh karena itu, dalam menduga kecepatan penurunan mutu selama penyimpanan, faktor suhu harus selalu dipertimbangkan.

III. METODOLOGI

A. Bahan dan Alat

Bahan baku utama yang digunakan dalam penelitian ini berupa bekatul campuran varietas IR 64 dan Ciherang. Bekatul diperoleh dari penggilingan padi yang terletak di Desa Cibatok Kecamatan Ciampea, Bogor. Bahan lainnya yang digunakan untuk keperluan analisis adalah aquades, minyak goreng, etanol, Na2SO4, H2SO4, NaOH, HCl, CuSO4, indikator mengsel, pereaksi TBA,

heksan, garam fisiologis, agar PCA (Plate Count Agar), dan agar EMB (Eosine Methylene Blue).

Peralatan yang digunakan berupa disc mill, ayakan 60 mesh, panci kukus (dandang), autoklaf, drum dryer, waring blender, kertas saring, oven pengering, desikator, cawan porselen, cawan alumunium, tanur, labu Kjeldahl, labu lemak, soxhlet, cawan petri, tabung reaksi, gelas ukur, gelas piala, erlenmeyer, magnetic stirrer, pipet, tip, sudip, buret, neraca analitik, colortech colormeter, sentrifuse, inkubator, dan quebec colony counter.

B. Metode

1. Stabilisasi Bekatul dengan Metode Pemanasan Basah

Sebelum proses stabilisasi, dilakukan karakterisasi sifat kimia dan fungsional bekatul segar. Pengujian sifat kimia meliputi analisis kadar air, abu, protein, lemak, serat kasar, karbohidrat (by difference), dan bilangan TBA (Thiobarbituric Acid). Sedangkan pengujian terhadap sifat fungsional meliputi uji kelarutan dan swelling power, freeze thaw stability, water retention capacity, dan oil retention capacity. Prosedur analisis tersebut dapat dilihat pada Lampiran 1.

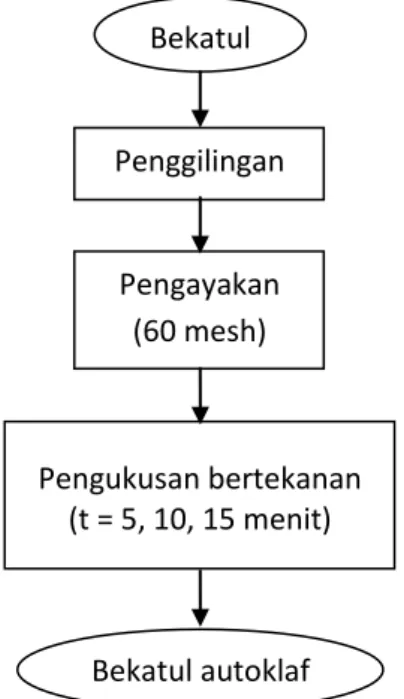

Proses stabilisasi bekatul diawali dengan penggilingan bekatul segar menjadi tepung bekatul menggunakan disc mill. Tepung tersebut selanjutnya diayak dengan ayakan berukuran 60 mesh. Tepung bekatul yang telah diayak kemudian distabilisasi dengan dua perlakuan, yaitu stabilisasi dengan cara pengukusan tidak bertekanan menggunakan dandang kukus selama 5, 10, dan 15 menit dan stabilisasi dengan cara pengukusan bertekanan

15 menggunakan autoklaf pada suhu 105 oC selama 5, 10, dan 15 menit. Menurut Barber dan Barber (1980) proses pemanasan basah dilakukan selama 1-30 menit. Setiap proses stabilisasi bekatul, bahan yang digunakan sebanyak 200 g. Diagram alir proses stabilisasi dilihat pada Gambar 4. Bekatul hasil stabilisasi selanjutnya dikarakterisasi sifat kimia dan fungsional.

Gambar 4. Diagram alir penstabilan bekatul dengan cara stabilisasi pengukusan tidak bertekanan dan bertekanan.

Data hasil analisis untuk setiap taraf perlakuan lama pemanasan 5, 10, dan 15 menit kemudian dianalisis secara statistik menggunakan analisis ragam (Anova) disain rancangan blok. Lama pemanasan terpilih, selanjutnya akan dijadikan acuan pada proses pembuatan produk yang akan dikeringkan menggunakan teknologi pengeringan drum dryer.

2. Pengeringan Bekatul Terstabilisasi dengan Teknologi Pengeringan Drum Dryer

Tahap ini bertujuan menurunkan kadar air bekatul terstabilisasi. Pengeringan dilakukan dengan menggunakan alat pengering drum dryer tipe

Bekatul autoklaf Penggilingan Bekatul Pengayakan (60 mesh) Pengukusan tidak bertekanan (t = 5, 10, 15 menit) Pengukusan bertekanan (t = 5, 10, 15 menit) Penggilingan Bekatul Pengayakan (60 mesh) Bekatul kukus

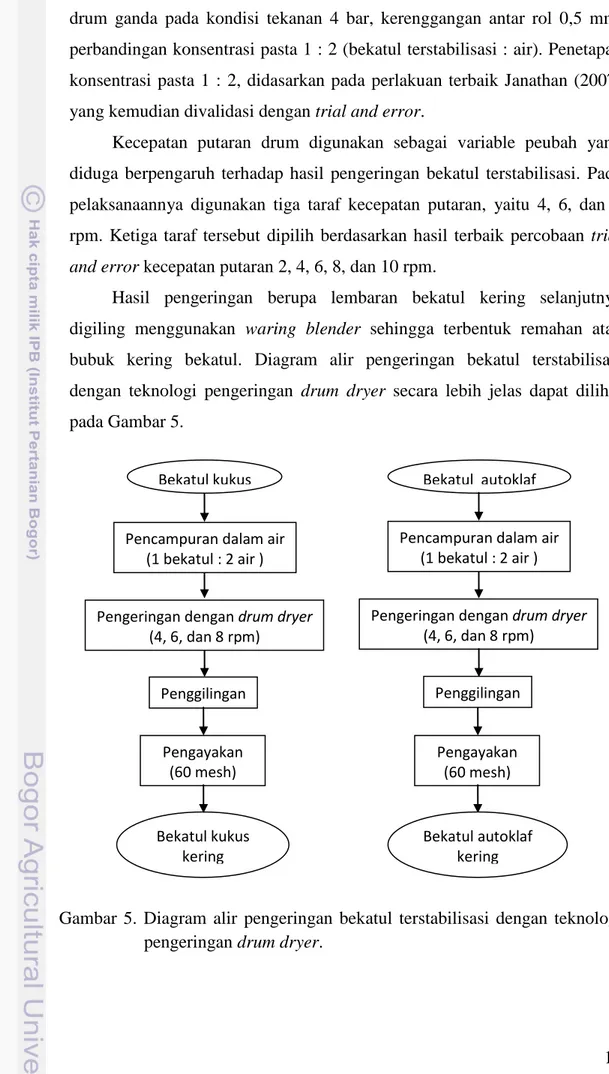

16 drum ganda pada kondisi tekanan 4 bar, kerenggangan antar rol 0,5 mm, perbandingan konsentrasi pasta 1 : 2 (bekatul terstabilisasi : air). Penetapan konsentrasi pasta 1 : 2, didasarkan pada perlakuan terbaik Janathan (2007) yang kemudian divalidasi dengan trial and error.

Kecepatan putaran drum digunakan sebagai variable peubah yang diduga berpengaruh terhadap hasil pengeringan bekatul terstabilisasi. Pada pelaksanaannya digunakan tiga taraf kecepatan putaran, yaitu 4, 6, dan 8 rpm. Ketiga taraf tersebut dipilih berdasarkan hasil terbaik percobaan trial and error kecepatan putaran 2, 4, 6, 8, dan 10 rpm.

Hasil pengeringan berupa lembaran bekatul kering selanjutnya digiling menggunakan waring blender sehingga terbentuk remahan atau bubuk kering bekatul. Diagram alir pengeringan bekatul terstabilisasi dengan teknologi pengeringan drum dryer secara lebih jelas dapat dilihat pada Gambar 5.

Gambar 5. Diagram alir pengeringan bekatul terstabilisasi dengan teknologi pengeringan drum dryer.

Bekatul kukus

Penggilingan

Bekatul kukus kering

Pengeringan dengan drum dryer (4, 6, dan 8 rpm)

Bekatul autoklaf

Pengeringan dengan drum dryer (4, 6, dan 8 rpm) Pengayakan (60 mesh) Pengayakan (60 mesh) Bekatul autoklaf kering Pencampuran dalam air

(1 bekatul : 2 air )

Pencampuran dalam air (1 bekatul : 2 air )

17 Produk bekatul terstabilisasi hasil pengeringan drum dryer yang diperoleh kemudian dianalisis sifat kimia, fungsional, dan mikrobiologisnya. Data hasil analisis untuk setiap taraf perlakuan kecepatan rpm drum dryer kemudian dianalisis secara statistik menggunakan analisis ragam (Anova) desain rancangan blok. Hal ini dilakukan untuk mendapatkan kecepatan putaran pengeringan drum dryer terbaik bekatul hasil stabilisasi pengukusan tidak bertekanan dan bertekanan.

3. Penyimpanan Bekatul Terstabilisasi

Tahap ini dilakukan untuk mengetahui perubahan mutu bekatul terstabilisasi selama penyimpanan. Penyimpanan dilakukan dalam kemasan plastik metalize pada tiga kondisi suhu penyimpanan yang berbeda, yakni 35, 45, dan 50 oC. Untuk mengetahui perubahan mutu yang terjadi, dilakukan pengujian sampel setiap satu minggu selama delapan minggu masa penyimpanan. Parameter yang diuji meliputi analisis kadar air, bilangan TBA, dan nilai kecerahan.

IV. HASIL DAN PEMBAHASAN

A. Stabilisasi Bekatul dengan Metode Pemanasan Basah

Proses stabilisasi bekatul dilakukan untuk menginaktivasi enzim lipase yang berperan dalam proses ketengikannya. Menurut Barber dan Barber (1980), pemanasan basah merupakan metode inaktivasi enzim lipase yang dinilai efektif dan aman untuk diterapkan pada bekatul yang akan digunakan sebagai bahan pangan.

Sebelum dilakukan proses stabilisasi, bekatul yang diperoleh dari penggilangan padi digiling menggunakan disc mill dan diayak dengan ayakan 60 mesh. Penggilingan dan pengayakan dilakukan untuk memperkecil ukuran partikel bekatul sehingga memiliki luas permukaan yang besar. Hal ini sangat penting agar proses inaktivasi enzim lipase dengan metode pemanasan basah dapat berlangsung secara efektif dan menyeluruh.

Stabilisasi bekatul dengan pemanasan basah dilakukan dengan cara pengukusan tidak bertekanan dan bertekanan. Pengukusan tidak bertekanan dilakukan menggunakan dandang kukus dan pengukusan bertekanan menggunakan autoklaf pada suhu 105 oC. Pemilihan pengukusan menggunakan dandang kukus didasarkan bahwa cara tersebut dapat dilakukan dengan mudah dan dengan harga yang relatif murah. Sedangkan proses pengukusan menggunakan autoklaf didasarkan pada kesamaan proses dengan pengukusan menggunakan dandang disamping tekanan dan suhu pemanasan yang relatif terjaga. Kedua cara tersebut dilakukan pada tiga taraf waktu yang berbeda, yaitu 5, 10, dan 15 menit. Hal ini dilakukan berdasarkan penelitian Juliano (1985) yang menyatakan bahwa proses stabilisasi bekatul dengan penerimaan mutu organoleptik yang baik dapat dilakukan selama 5 menit pada suhu 115 oC atau 15 menit pada suhu 100 oC.

Pada penelitian ini, bekatul hasil stabilisasi menggunakan pengukusan tidak bertekanan dan bertekanan selanjutnya disebut sebagai bekatul kukus dan autoklaf. Hasil analisis sifat kimia dan fungsional kedua jenis bekatul terstabilisasi tersebut dapat dilihat pada Tabel 2.

19 Tabel 2. Hasil analisis proksimat dan sifat fungsional bekatul segar dan

terstabilisasi Parameter Bekatul Segar Kukus Autoklaf 5’ 10’ 15’ 5’ 10’ 15’ Kadar air (% ) 6,86 10,69 11,30 12,68 10,44 11,18 11,85 Kadar protein (% bk) 13,72 13,09 12,63 13,07 12,15 12,88 11,97 Kadar lemak (% bk) 16,84 13,10 13,16 12,78 14,22 14,50 14,01 Kadar abu (% bk) 7,43 7,66 7,58 7,52 7,78 7,31 7,82

Kadar serat kasar (% bk) 7,25 7,46 7,56 6,75 7,77 7,58 7,30

Kadar karbohidrat by difference (% bk) 47.90 48,00 47,77 47,19 47,64 46,55 47,06 Bilangan TBA (mg malonaldehid/kg sampel) 0,680 0,428 0,240 0,420 0,335 0,452 0,374 Kelarutan (%) 15,95 23,54 20,33 22,32 15,84 24,59 24,92 Swelling power (%) 5,96 6,95 7,00 8,10 6,62 7,83 8,60

Freeze thaw stability

(% sinerisis) 97.00 96,76 94,63 96,50 96,25 97,38 97,50

Keterangan: bk (basis kering)

1. Komposisi Kimia a. Kadar Air

Kadar air sangat berpengaruh terhadap mutu bahan pangan. Tingginya kandungan air yang terdapat pada suatu bahan makanan akan mempercepat proses kerusakan baik secara mikrobiologis, kimiawi, enzimatik, maupun oleh aktivitas serangga (Sudarmadji et al., 1989). Kadar air bekatul segar yang digunakan pada proses stabilisasi bekatul adalah sebesar 6,86 %. Nilai ini lebih rendah dibandingkan dengan nilai kadar air yang ditetapkan SNI 01-4439-1998, yakni sebesar 12 %. Hal ini menunjukkan bekatul segar yang digunakan memiliki kualitas yang baik. Proses pengukusan baik dengan tekanan maupun tidak bertekanan akan meningkatkan kelembaban udara di dalam ruang pengukusan. Sebagai bentuk kesetimbangan antara udara di dalam ruang pengukusan dan bahan, maka akan terjadi penyerapan air oleh bahan dalam bentuk uap air. Dari Tabel 2 dapat dilihat bahwa kedua cara tersebut menyebabkan peningkatan kadar air bekatul terstabilisasi. Peningkatan kadar air bekatul juga terjadi seiring dengan peningkatan lama waktu

20 pemanasan 5, 10, dan 15 menit. Kadar air bekatul untuk setiap lama pemanasan 5, 10, dan 15 menit berturut-turut 10,57, 11,24, dan 12,26 % (Lampiran 3). Hal ini menunjukkan bahwa semakin lama waktu pengukusan dapat mengakibatkan proses penyerapan air yang lebih besar oleh bekatul. Berdasarkan analisis ragam (Lampiran 4), kadar air dengan lama waktu pengukusan 5 menit tidak berbeda dengan 10 menit, namun berbeda dengan lama waktu pengukusan 15 menit.

b. Kadar Protein

Kandungan protein bekatul segar cukup tinggi, yakni mencapai 13,72 % bk. Protein tersebut berasal dari lapisan aleuron dan selubung biji padi. Besarnya kadar protein diperoleh berdasarkan penentuan kandungan nitrogen (N) total yang terdapat pada bekatul. Nilai ini menunjukkan kandungan protein kasar karena selain protein juga terikut senyawaan N bukan protein. Menurut Orthoefer dan Eastman (2004), sebagian besar nitrogen pada bekatul merupakan nitrogen protein, sedangkan sisanya sebesar 16 % dari total nitrogen yang tersedia merupakan nitrogen bukan protein.

Pada Tabel 2 dapat dilihat bahwa proses stabilisasi bekatul menyebabkan penurunan kadar protein dari 13,72 menjadi 12,63 % bk (Lampiran 3). Menurut Pomeranz (1985) penurunan kadar protein dapat terjadi karena proses pemanasan yang berlangsung selama pengukusan.

Perbedaan lama pengukusan 5, 10, dan 15 menit tidak menunjukkan perbedaan kadar protein bekatul terstabilisasi (Lampiran 4). Nilai kadar protein bekatul terstabilisasi yang tidak berbeda seiring dengan peningkatan lama pengukusan diduga karena analisis penentuan kadar protein berdasarkan kandungan nitrogen (N) total. Oleh karenanya meskipun terjadi perubahan struktur protein selama pengukusan, nilai nitrogen total yang terhitung sebagai kadar protein bekatul relatif tidak mengalami perubahan.

21 c. Kadar Lemak

Pengukusan merupakan bentuk pemanasan dalam keadaan ada air yang dapat menyebabkan kerusakan minyak. Peningkatan waktu pengukusan bekatul dapat menyebabkan penyerapan uap air yang lebih besar. Keberadaan air dalam bekatul akan mempercepat proses hidrolisis lemak menjadi gliserol dan asam lemak bebas. Dalam pengujian kadar lemak, gliserol yang terbentuk tidak larut dalam pelarut organik (heksan) sehingga nilai kadar lemak bekatul terstabilisasi mengalami penurunan.

Pada Tabel 2, dapat dilihat bahwa proses pengukusan baik yang bertekanan maupun tidak bertekanan menyebabkan penurunan kadar lemak bekatul, yang semula sebesar 16,84 % bk menjadi 14,24 dan 13,01 % bk. Hasil tersebut menunjukkan bahwa proses pengukusan bekatul menyebabkan kerusakan minyak di dalamnya. Kerusakan minyak bekatul pada proses pengukusan tidak bertekanan relatif lebih besar dibandingkan dengan kerusakan pengukusan bertekanan. Hal ini diduga terjadi proses pemanasan berlebihan yang tidak terkontrol pada proses pengukusan tidak bertekanan menggunakan dandang.

Berdasarkan hasil analisis ragam (Lampiran 4), lama pengukusan 5, 10, dan 15 menit tidak menunjukkan nilai kadar lemak yang berbeda. Ini menunjukkan bahwa lama pengukusan hingga 15 menit tidak menunjukkan nilai kadar lemak yang berbeda dengan lama pengukusan 5 dan 10 menit.

d. Kadar Abu

Kadar abu merupakan zat anorganik sisa pembakaran suatu bahan organik (Sudarmadji et al., 1989). Analisis kadar abu terhadap suatu bahan dapat digunakan untuk menunjukkan kandungan mineral yang terdapat pada bahan tersebut. Pada prinsipnya penentuan kadar abu dilakukan dengan menimbang sisa pengabuan bahan yang dipijarkan di dalam tanur pada suhu 600 oC.

Dari hasil pengujian, besarnya kadar abu bekatul segar adalah 7,43 % bk. Kadar abu bekatul terstabilisasi dengan cara pengukusan

22 bertekanan berkisar antara 7,31 hingga 7,82 % bk, sedangkan dengan cara pengukusan tidak bertekanan berkisar antara 7,52 hingga 7,66 % bk. Nilai tersebut menunjukkan bahwa proses stabilisasi cenderung tidak menyebabkan perubahan kadar abu bekatul. Hal ini mengingat proses pengukusan dilakukan pada suhu 100-105 oC, dimana pada suhu tersebut diduga tidak menyebabkan terjadinya dekomposisi atau penguraian mineral dalam bekatul.

e. Kadar Serat Kasar

Serat kasar menggambarkan seberapa banyak serat yang tidak larut selama proses hidrolisis menggunakan larutan asam dan basa pada suhu tinggi. Hasil analisis kadar serat kasar bekatul segar menghasilkan nilai sebesar 7,25 % bk. Menurut Barber dan Barber (1980), kandungan serat yang terdapat pada bekatul sebagian besar terdiri dari selulosa dan hemiselulosa.

Hasil analisis kadar serat kasar bekatul terstabilisasi untuk seluruh perlakuan lama pengukusan menunjukkan nilai yang tidak berbeda dengan bekatul segar. Tidak berubahnya kadar serat kasar bekatul selama proses pengukusan menurut Winarno et al., (1980) dikarenakan serat merupakan karbohidrat kelompok polisakarida yang tersusun oleh rangkaian panjang unit-unit glukosa dan dihubungkan dengan ikatan glikosidik β. Ikatan tersebut berbentuk lurus dan sangat kuat (Pomeranz, 1985) serta hanya dapat diputuskan oleh adanya enzim selulase maupun hidrolisis menggunakan asam ataupun basa pada suhu tinggi. Proses stabilisasi bekatul dengan cara pengukusan tidak bertekanan dan bertekanan tidak melibatkan adanya komponen asam maupun basa sehingga tidak menyebabkan penurunan kadar serat.

f. Kadar Karbohidrat (by difference)

Pengukuran kadar karbohidrat bekatul dilakukan secara by difference yang berarti nilai yang diperoleh didapatkan dari hasil pengurangan kadar air, protein, lemak, abu dan serat. Hasil pengukuran

23 kadar karbohidrat bekatul terstabilisasi dengan cara pengukusan tidak bertekanan berkisar antara 47,19 hingga 48,00 % bk, sedangkan dengan cara pengukusan bertekanan berkisar antara 46,55 hingga 47,64 % bk. Bila dibandingkan dengan kadar karbohidrat bekatul segar yang besarnya 47,90 % bk, maka dapat diketahui proses pengukusan tidak bertekanan dan bertekanan relatif tidak merubah kadar karbohidrat. Hal ini dikarenakan proses pemanasan tidak menyebabkan perubahan kandungan karbohidrat dalam suatu bahan sehigga nilainya cenderung stabil (Ramesh,1999)

g. Bilangan TBA

Proses pemanasan basah dapat menginaktivasi enzim lipase sehingga dapat mencegah terjadinya kerusakan hidrolitik minyak bekatul. Di sisi lain pemanasan basah juga dapat menyebabkan teroksidasinya minyak bekatul. Hal ini dikarenakan kandungan asam lemak tak jenuh pada bekatul berupa asam oleat dan linoleat dapat dengan mudah teroksidasi dan dipercepat dengan adanya panas.

Pengujian bilangan TBA dilakukan untuk mengukur senyawa malonaldehid yang terbentuk sebagai hasil oksidasi senyawa hidroperoksida pada proses ketengikan minyak. Pada Tabel 2, dapat dilihat bahwa hasil pengujian bilangan TBA bekatul terstabilisasi menunjukkan nilai yang tidak berbeda untuk seluruh perlakuan lama pengukusan. Ini menunjukkan bahwa lama waktu pengukusan hingga 15 menit tidak mengakibatkan perbedaan proses oksidasi yang signifikan pada minyak bekatul. Pada Tabel 2 juga juga dapat dilihat bahwa bekatul terstabilisasi memiliki nilai bilangan TBA yang relatif rendah dibandingkan dengan bekatul segar. Hal ini mengindikasikan bahwa enzim lipase penyebab ketengikan minyak dalam bekatul segar telah terinaktivasi.

24 2. Sifat Fungsional

a. Kelarutan

Nilai kelarutan menggambarkan banyaknya komponen dalam suatu bahan yang dapat larut di dalam air. Semakin tinggi nilai kelarutan suatu bahan menunjukkan bahwa bahan tersebut semakin mudah larut dalam air. Hasil analisis kelarutan bekatul segar adalah 15,95 %. Nilai ini lebih rendah dibandingkan nilai kelarutan bekatul terstabilisasi dengan proses pengukusan tidak bertekanan maupun bertekanan yang masing-masing besarnya mencapai 23,54 % dan 24,92 %. Peningkatan nilai kelarutan tersebut diduga karena terjadi pemutusan ikatan sebagian kecil rantai polimer serat selama proses pengukusan sehingga menghasilkan serat dengan rantai polimer yang lebih pendek dan lebih mudah larut dalam air.

Pada Tabel 2 dapat dilihat bahwa peningkatan lama pengukusan tidak menyebabkan kecenderungan peningkatan kelarutan bekatul hasil stabilisasi. Dengan kata lain nilai kelarutannya juga tidak berbeda seiring dengan peningkatan lama waktu pengukusan. Hal ini menunjukkan bahwa lama pengukusan hingga 15 menit tidak menyebabkan pemutusan ikatan rantai polimer serat yang berbeda dengan lama pengukusan 5 dan 10 menit.

b. Swelling Power

Swelling power menunjukkan peningkatan volume atau pengembangan suatu bahan akibat penyerapan air. Besarnya nilai swelling power bekatul sangat dipengaruhi oleh kandungan serat di dalamnya. Menurut Bao dan Bergman (2004), serat memiliki kemampuan mengikat air melalui gugus hidroksil yang bersifat polar. Gugus tersebut akan mengikat unsur hidrogen yang berasal dari molekul air mengahasilkan ikatan hidrogen. Berdasarkan pengujian diperoleh nilai swelling power bekatul segar sebesar 6,72 %.

Proses pengukusan, baik bertekanan maupun tidak bertekanan, akan meningkatkan penyerapan air pada bekatul yang distabilisasi. Pada

25 Lampiran 3 dapat dilihat bahwa pengujian swelling power untuk setiap lama pengukusan 5, 10, dan 15 menit berturut-turut adalah 6,78, 7,41, dan 8,35 %. Peningkatan nilai swelling power bekatul terstabilisasi dibandingkan dengan bekatul segarnya dikarenakan proses pengukusan dapat mendegradasi dinding sel bekatul sehingga jaringan menjadi lebih porous. Peningkatan porousitas serat bekatul menyebabkan peningkatan penyerapan air dan pengembangan bekatul.

Berdasarkan analisis ragam parameter swelling power (Lampiran 4), besarnya peningkatan nilai swelling power pengukusan bertekanan dan tidak bertekanan untuk seluruh taraf lama waktu pengukusan menunjukkan hasil yang tidak berbeda. Hal ini menunjukkan lama waktu pengukusan hingga 15 menit tidak menyebabkan perbedaan peningkatan porousitas serat dengan lama pemanasan 5 dan 10 menit.

c. Freeze Thaw Stability

Freeze thaw stability menggambarkan daya tahan suatu bahan mengalami sinerisis atau penirisan air setelah pembekuan. Semakin tinggi % sinerisis suatu bahan, maka akan semakin rendah pula freeze thaw stability bahan tersebut.

Hasil pengujian freeze thaw stability bekatul segar menunjukkan nilai % sineris yang tertinggi, yaitu 97,00%. Hal tersebut mengindikasikan bahwa bekatul segar mengalami kerusakan bentuk/tekstur setelah penyimpanan beku. Pada Tabel 2, dapat dilihat bahwa proses pengukusan, baik bertekanan maupun tidak bertekanan, tidak menurunkan % sinerisis bekatul segar. Hal ini diduga karena uap air yang dihasilkan pada proses pengukusan hanya terikat secara lemah sehingga ketika dilakukan uji freeze thaw stability tetap terjadi penirisan air dari jaringan bekatul. Pada Tabel 2 juga dapat dilihat peningkatan lama pengukusan 5, 10, dan 15 menit tidak berpengaruh terhadap % sinerisis bekatul terstabilisasi. Hal ini diduga karena perbedaan lama pemanasan 5, 10, dan 15 menit tidak secara signifikan meningkatkan perbedaan kemampuan pengikatan air pada jaringan bekatul.

26 Berdasarkan pengujian komposisi kimia maupun fungsional bekatul terstabilisasi dengan cara pengukusan tidak bertekanan dan bertekanan, lama pemanasan terbaik untuk proses stabilisasi adalah 5 menit. Lama pemanasan tersebut dipilih karena bekatul terstabilisasi yang dihasilkan memiliki kadar air terendah, yaitu 10,69 % untuk bekatul kukus (pengukusan tidak bertekanan) dan 10,44 % untuk bekatul autoklaf (pengukusan bertekanan), yang diduga memiliki keawetan dan daya simpan yang lebih lama.

B. Pengeringan Bekatul Terstabilisasi dengan Teknologi Pengeringan Drum

Dryer

Proses stabilisasi bekatul dengan pengukusan dapat meningkatkan kadar air bekatul terstabilisasi. Menurut Barber dan Barber (1980) peningkatan kadar air bekatul terstabilisasi dapat memicu kembali aktifnya enzim lipase. Hal ini mengakibatkan terjadinya kembali hidrolisis lemak menjadi asam lemak dan gliserol yang pada akhirnya menyebabkan ketengikan pada bekatul terstabilisasi. Oleh karena itu perlu dilakukan pengeringan untuk menurunkan kadar air bekatul terstabilisasi.

Pada penelitian ini, pengeringan bekatul terstabilisasi dilakukan dengan drum dryer. Alat tersebut dapat mengeringkan bahan secara efisien dan menghasilkan produk berbentuk remahan yang mudah direhidrasi kembali. (Tang et al., 2003; Okos et al., 2007). Dengan kelebihan tersebut diharapkan pemanfaatan bekatul sebagai bahan baku pada berbagai jenis makanan kesehatan dapat dioptimalkan.

Proses pengeringan bekatul terstabilisasi dengan drum dryer dilakukan pada tekanan 4 bar, kerenggangan antar rol 0,5 mm, perbandingan konsentrasi pasta 1 : 2 (bekatul terstabilisasi : air). Penetapan perbandingan konsentrasi pasta 1 : 2, dilakukan berdasarkan hasil perlakuan terbaik Janathan (2007), kemudian divalidasi dengan trial and error. Penggunaan konsentrasi pasta yang lebih pekat dari perbandingan 1 : 2 menghasilkan produk yang tidak kering dan sulit dituang. Sedangkan penggunaan konsentrasi pasta yang lebih encer dari perbandingan 1 : 2 menghasilkan produk berbentuk bubuk halus,

27 namun terdapat banyak loss karena pasta banyak yang lolos dari celah antar drum.

Menurut Tang et. al. (2003), laju pengeringan menggunakan drum dryer salah satunya sangat ditentukan oleh kecepatan putaran. Semakin besar kecepatan yang digunakan, maka proses pengeringan akan berlangsung dengan cepat sehingga kandungan air yang diuapkan dari bahan pun semakin sedikit pula. Pada penelitian ini dilakukan tiga taraf perlakuan kecepatan putaran drum dyer 4, 6, dan 8 rpm. Taraf perlakuan tersebut ditentukan berdasarkan hasil trial and error kecepatan 2, 4, 6, 8, dan 10 rpm. Berdasarkan pengamatan produk yang dihasilkan, kecepatan putaran 2 rpm menghasilkan produk yang gosong, kecepatan 10 rpm menghasilkan produk yang masih basah, sedangkan kecepatan putaran 4, 6, dan 8 rpm menghasilkan produk berbentuk lembaran kering yang baik.

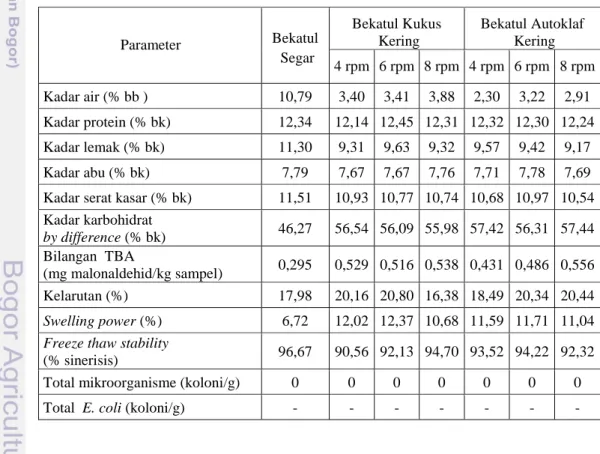

Tabel 3. Hasil analisis proksimat, sifat fungsional, dan mikrobiologis bekatul segar dan produk pengeringan bekatul terstabilisasi

Parameter Bekatul Segar Bekatul Kukus Kering Bekatul Autoklaf Kering 4 rpm 6 rpm 8 rpm 4 rpm 6 rpm 8 rpm Kadar air (% bb ) 10,79 3,40 3,41 3,88 2,30 3,22 2,91 Kadar protein (% bk) 12,34 12,14 12,45 12,31 12,32 12,30 12,24 Kadar lemak (% bk) 11,30 9,31 9,63 9,32 9,57 9,42 9,17 Kadar abu (% bk) 7,79 7,67 7,67 7,76 7,71 7,78 7,69

Kadar serat kasar (% bk) 11,51 10,93 10,77 10,74 10,68 10,97 10,54 Kadar karbohidrat by difference (% bk) 46,27 56,54 56,09 55,98 57,42 56,31 57,44 Bilangan TBA (mg malonaldehid/kg sampel) 0,295 0,529 0,516 0,538 0,431 0,486 0,556 Kelarutan (%) 17,98 20,16 20,80 16,38 18,49 20,34 20,44 Swelling power (%) 6,72 12,02 12,37 10,68 11,59 11,71 11,04

Freeze thaw stability

(% sinerisis) 96,67 90,56 92,13 94,70 93,52 94,22 92,32

Total mikroorganisme (koloni/g) 0 0 0 0 0 0 0

Total E. coli (koloni/g) - - - -

Hasil pengeringan bekatul terstabilisasi kukus dan autoklaf yang berupa lembaran bekatul kering selanjutnya digiling menggunakan waring blender dan

28 diayak dengan ayakan 60 mesh. Pemilihan ayakan dengan ukuran 60 mesh mengikuti standar tingkat kehalusan tepung terigu dan tepung beras. Pada penelitian ini, bekatul terstabilisasi hasil pengeringan drum dryer selanjutnya disebut bekatul kukus dan autoklaf kering. Hasil analisis proksimat, sifat fungsional, dan mikrobiologis kedua jenis produk bekatul tersebut dapat dilihat pada tabel berikut.

1. Komposisi Kimia a. Kadar Air

Kadar air produk yang dikeringkan dengan drum dryer salah satunya sangat ditentukan oleh kecepatan putaran drum (Brennan, 2006). Pada Tabel 3 dapat dilihat bahwa pengeringan bekatul terstabiliasi secara umum menunjukkan penurunan kadar air bekatul seiring penurunan kecepatan putaran drum dryer. Kadar air bekatul kukus kering hasil pengeringan menggunakan kecepatan putaraan 8, 6, dan 4 rpm adalah 3,88, 3,41, dan 3,40 %, sedangkan kadar air bekatul autoklaf hasil pengeringan dengan kecepatan yang sama adalah 2,91, 3,22, 2,30 %. Hal ini menunjukkan penurunan kecepatan putaran drum akan meningkatkan jumlah air yang diuapkan dari bekatul terstabilisasi yang dikeringkan. Penurunan kecepatan putaran akan memperpanjang waktu kontak bahan dengan permukaan drum sehingga proses pengeringan berlangsung lebih lama.

Pada Tabel 3 juga dapat dilihat bahwa proses pengeringan bekatul terstabilisasi menunjukkan bekatul kukus kering memiliki kadar air yang relatif lebih tinggi dibandingkan bekatul autoklaf kering. Rata-rata kadar air bekatul kukus kering adalah 3,56 % bk, sedangkan bekatul autoklaf kering 2,81 % bk. Hal tersebut diduga karena hasil bekatul terstabilisasi dengan cara pengukusan bertekanan mengunakan autoklaf memiliki struktur pori yang lebih besar dibandingkan bekatul hasil pengukusan tidak bertekanan. Karena itu, kandungan air yang terdapat pada bekatul autoklaf lebih cepat menguap ketika dikeringkan.