STUDI ANALISIS SIMULASI TENTANG KORELASI SUHU SINTERING DAN PERSENTASE ADITIF MULLIT

3Al2O3.2SiO2 DENGAN SIFAT MEKANIK

KERAMIK ALUMINA Al2O3 TESIS Oleh MUHAMMAD RAIS 057026007/FIS SEKOLAH PASCASARJANA UNIVERSITAS SUMATERA UTARA

MEDAN 2007

DAFTAR ISI

halaman ABSTRAK i ABSTRACT ii

KATA PENGANTAR iii

RIWAYAT HIDUP v DAFTAR ISI vi DAFTAR TABEL ix DAFTAR GAMBAR x DAFTAR LAMPIRAN xi BAB I PENDAHULUAN 1.1 Latar Belakang 1.2 Perumusan Masalah 1.3 Tujuan Penelitian 1.4 Hipotesis 1.5 Manfaat Penelitian 1 1 2 2 3 3 BAB II TINJAUAN PUSTAKA

2.1 Keramik Alumina 2.2 Kuarsa (Si2O3)

2.3 Keramik Mullit (3Al2O3.2SiO2) 2.4 Kegunaan Keramik Alumina 2.5 Pembuatan Keramik

2.5.1 Preparasi Serbuk 2.5.2 Proses Pembuatan

2.5.3 Proses Pembakaran (Sintering) 2.6 Karakterisasi Material Keramik

2.6.1 Densitas dan Porositas 2.6.2 Kekerasan 2.6.3 Kekuatan Patah 4 4 6 8 9 9 10 10 11 14 14 15 16

2.7 Perangkat Lunak Komputer 16 BAB III METODOLOGI PENELITIAN

3.1 Tempat Penelitian 3.2 Pemilihan Bahan Baku 3.3 Variabel dan Parameter 3.3.1 Variabel

3.3.2. Parameter

3.4 Korelasi Suhu Terhadap Sifat-sifat Keramik 3.4.1 Korelasi Densitas Terhadap Suhu 3.4.2 Korelasi Porositas Terhadap Suhu 3.4.3 Korelasi Kekerasan Terhadap Suhu 3.4.4 Korelasi Kekuatan Patah Terhadap Suhu 3.5 Metoda Komputasi

3.6 Algoritma Analisis Simulasi

3.6.1 Algoritma Program Simulasi Untuk Menentukan Densitas

3.6.2 Algoritma Program Simulasi Untuk Menentukan Porositas

3.6.3 Algoritma Program Simulasi Untuk Menentukan Kekerasan

3.6.4 Algoritma Program Simulasi Untuk Menentukan Kekuatan Patah

3.6.5 Flow Chart Korelasi Densitas Terhadap Suhu 3.6.6 Flow Chart Korelasi Porositas Terhadap Suhu 3.6.7 Flow Chart Korelasi Kekerasan Terhadap Suhu 3.6.8 Flow Chart Korelasi Kekuatan Patah Terhadap Suhu

19 19 19 19 19 19 20 20 21 21 21 22 22 22 24 25 26 29 30 31 32

BAB IV HASIL DAN PEMBAHASAN

4.1 Analisis Simulasi Densitas dan Porositas Terhadap Suhu Sintering Dengan Persentase Mullit

4.2 Analisis Simulasi Kekerasan dan Kekuatan Patah Terhadap Suhu Sintering Dengan Persentase Mullit

4.3 Perbandingan Hasil Eksperimen dan Simulasi

33 33

44

54

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan 5.2 Saran 56 56 57 DAFTAR PUSTAKA 58 LAMPIRAN 60

DAFTAR TABEL

halaman

Tabel 1. Hasil Pengukuran Untuk Menentukan Densitas dan Porositas 60 Tabel 2. Hasil Pengukuran Untuk Menentukan Kekerasan 61 Tabel 3. Hasil Pengukuran Untuk Menentukan Kekuatan Patah 62 Tabel 4. Hasil Analisis Densitas dan Porositas Secara Eksperimen dan

Simulasi

63

Tabel 5. Hasil Analisis Kekerasan dan Kuat Patah Secara Ekpsperimen dan Simulasi

64

DAFTAR GAMBAR

halaman

Gambar 2.1 Struktur Kristal Korundum 5

Gambar 2.2 Diagram Fasa Sistem 3 Al2O3.2SiO2 8 Gambar 2.3 Skema Pembentukan dengan cara tekan satu arah 11 Gambar 2.4 Model Dua Buah Sebagai Dua Butiran Saling Kontak 12 Gambar 4.1 Korelasi antara densitas dan suhu sintering dengan persentase

Mullit 0 %

33

Gambar 4.2 Korelasi antara porositas dan suhu sintering dengan persentase Mullit 0 %

34

Gambar 4.3 Korelasi antara densitas dan suhu sintering dengan persentase Mullit 10%

35

Gambar 4.4 Korelasi antara porositasdan suhu sintering dengan persentase Mullit 10 %

36

Gambar 4.5 Korelasi antara densitas dan suhu sintering dengan persentase Mullit 15 %

37

Gambar 4.6 Korelasi antara porositas dan suhu sintering dengan persentase Mullit 15 %

38

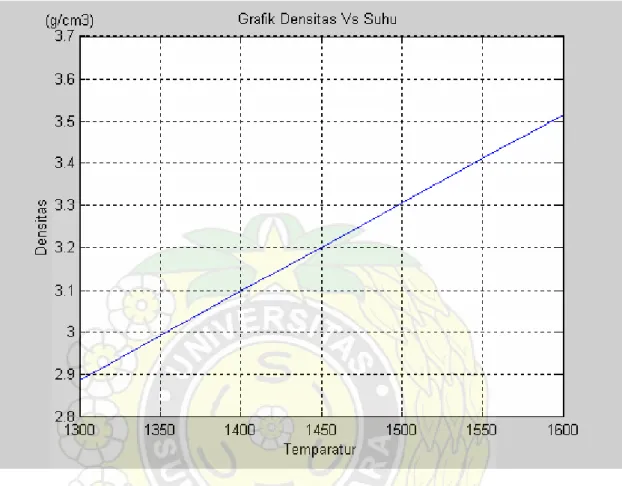

Gambar 4.7 Korelasi antara densitas dan suhu sintering dengan persentase Mullit 20 %

39

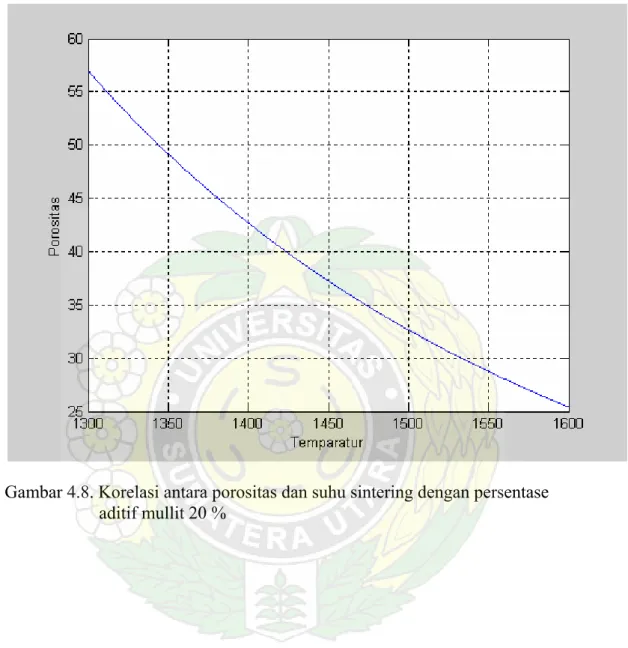

Gambar 4.8 Korelasi antara porositas dan suhu sintering dengan persentase Mullit 20 %

40

Gambar 4.9 Korelasi antara densitas dan suhu sintering dengan persentase Mullit 25 %

41

Gambar 4.10 Korelasi antara porositas dan suhu sintering dengan persentase Mullit 25 %

Gambar 4.11 Korelasi antara Kekerasan dan suhu sintering dengan persentase Mullit 0 %

44

Gambar 4.12 Korelasi antara Kekerasan dan suhu sintering dengan persentase Mullit 10 %

45

Gambar 4.13 Korelasi antara Kekerasan dan suhu sintering dengan persentase Mullit 15 %

46

Gambar 4.14 Korelasi antara Kekerasan dan suhu sintering dengan persentase Mullit 20 %

47

Gambar 4.15 Korelasi antara Kekerasan dan suhu sintering dengan persentase Mullit 25 %

48

Gambar 4.16 Korelasi antara Kekuatan dan suhu sintering dengan persentase Mullit 0 %

49

Gambar 4.17 Korelasi antara Kekuatan dan suhu sintering dengan persentase Mullit 10 %

50

Gambar 4.18 Korelasi antara Kekuatan dan suhu sintering dengan persentase Mullit 15 %

51

Gambar 4.19 Korelasi antara Kekuatan dan suhu sintering dengan persentase Mullit 20 %

52

Gambar 4.20 Korelasi antara Kekuatan dan suhu sintering dengan persentase Mullit 25 %

DAFTAR LAMPIRAN

Halaman Lampiran 1. Hasil Pengukuran Menentukan Densitas dan Porositas 60 Lampiran 2. Hasil Pengukuran Menentukan Kekerasan 61 Lampiran 3. Hasil Pengukuran Menentukan Kekuatan 62 Lampiran 4. Hasil Analisis Densitas dan Porositas Secara Eksperimen dan

Simulasi

63

Lampiran 5. Hasil Analisis Kekerasan dan Kekuatan Secara Eksperimen dan Simulasi

64

Lampiran 6. Program Menghitung Densitas 65

Lampiran 7. Program Menghitung Porositas 67

Lampiran 8. Program Menghitung Kekerasan 69

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

Keramik alumina (Al2O3) tergolong keramik oksida yang memiliki kekuatan yang sangat tinggi, sangat keras, tahan suhu tinggi, dan memiliki titik lebur sekitar 2050 oC, serta bersifat isolator listrik. Oleh karena itu dalam pembuatan keramik alumina yang padat dan kuat diperlukan suhu pembakaran /sintering yang mendekati titik leburnya yaitu sekitar 1800 – 1900 oC (Gernot K, 1988). Beberapa cara yang dapat mengurangi suhu sintering keramik alumina antara lain : memperkecil ukuran butiran hingga ukuran nano, atau menambahkan bahan aditif yang memiliki titik lebur yang lebih rendah dari alumina (Montanaro, 1997). Beberapa macam aditif yang sering digunakan adalah MgO, SiO2, B2O3, Mullit, TiO2, yang masing-masing memilikikeunggulan berbeda (Gernot K, 1988).

Keunggulan aditif mullit 3Al2O3.2SiO2 yang digunakan dalam penelitian ini antara lain : mullit memiliki koefisien ekspansi termal yang cukup rendah, memiliki kekuatan mekanik yang mendekati kekuatan alumina (Yet Ming Chiang, et all. 1997). Oleh karena itu sangatlah tepat untuk memadukan antara alumina dan mullit sebagai keramik alumina untuk penggunaan bahan refraktori. Aplikasinya antara lain : sebagai alat pelengkap tungku pembakar (hot plate,

oleh industri keramik, gelas, maupun industri pengecoran logam yang ada di Indonesia, dan produk-produk tersebut masih seluruhnya diimpor dari luar negeri. Sedangkan ketersediaan bahan baku untuk pembuatan alumina dan mullit cukup banyak di Indonesia sebagai bahan alam, misalnya bauxit sebagai sumber alumina, dan pasir kuarsa sebagai sumber SiO2

1.2. PERUMUSAN MASALAH

Keramik alumina Al2O3 memiliki titik lebur yang tinggi yaitu 2050 oC dan koefisien termal ekpansi yang tinggi. Untuk memproduksi keramik alumina diperlukan tahapan proses pembakaran / sintering pada suhu yang mendekati titik leburnya, sehingga diperlukan energi yang cukup besar. Dengan menambahkan mullit 3Al2O3.2SiO2 sebagai aditif maka suhu sintering keramik alumina dapat diturunkan, di mana mullit memiliki keunggulan antara lain : koefisien termal ekspansi lebih rendah, kekuatan mekanik mendekati kekuatan alumina, dan memiliki titik lebur yang lebih rendah dari alumina.

1.2 TUJUAN PENELITIAN

Adapun tujuan dari penelitian ini adalah untuk mengetahui korelasi suhu terhadap sifat fisis dari keramik alumina (Al2O3) dengan pengaruh aditif mullit 3Al2O3.2SiO2 dengan analisis simulasi.

1.4 HIPOTESA

Dengan analisis simulasi variasi komposisi aditif mullit 3Al2O3.2SiO2 dan suhu sintering dalam pembuatan keramik alumina hasilnya akan mendekati hasil yang diperoleh dengan eksperimen yang dapat menurunkan suhu sintering keramik alumina, dan diperoleh penambahan aditif mullit yang optimum, di mana kondisi optimum berdasarkan hasil krakteristik yang terbaik, yaitu : densitas mendekati densitas teoritis , porositas mendekati nol, kekuatan mekaniknya mendekati nilai kekuatan keramik alumina.

1.5 MANFAAT PENELITIAN

Dengan terlaksananya penelitian ini, maka secara umum akan memajukan program penelitian di bidang material khususnya keramik teknik di Indonesia. Secara khusus, metoda simulasi ini dapat memberi konstribusi bagi penelitian selanjutnya.

BAB II

TINJAUAN PUSTAKA

2.1 KERAMIK ALUMINA

Senyawa alumina (Al2O3) bersifat polimorf yang di antaranya adalah struktur α-Al2O3 dan γ-Al2O3. Bentuk struktur lainnya adalah β-Al2O3 yang merupakan alumina tidak murni. α-Al2O3 merupakan bentuk struktur yang paling stabil pada suhu tinggi dan disebut sebagai korundum. Struktur dasar kristal korundum adalah tumpukan padat heksagonal (Hexagonal Closed Packed-HCP). Kation (Al+3) menempati 2/3 bagian dari sisipan oktahedral sedangkan anion (O2-) menempati HCP (Worral W.E, 1986)

Bilangan koordinasi dari struktur korundum adalah 6, maka tiap ion Al+3 dikelilingi 6 ion O2- dan tiap ion O2- dikelilingi oleh 4 ion Al+3 untuk mencapai muatan yang netral (Worral W.E, 1986). Bentuk struktur kristal korundum ditunjukkan pada gambar 1. Struktur γ-Al2O3 menyerupai struktur dasar spinel yaitu A3B6O12 atau AB2O. A dan B masing-masing adalah kation valensi dua dan tiga (Worral W.E, 1986).

Gambar 2.1. Struktur Kristal Korundum (α-Al2O3)

Struktur γ-Al2O3 jika dinyatakan dalam bentuk formula spinel adalah Al8O12 dan apabila dibandingkan dengan formula spinel A3B6O12 maka γ-Al2O3 hanya memiliki 8 kation, sedangkan spinel kationnya harus 9. Dalam hal ini γ-Al2O3 kekurangan 1 kation, dan hal ini merupakan bentuk cacat struktur (vacancy

defect) pada kristal tersebut (Worral W.E, 1986). Alumina dapat diperoleh dari

alam sebagai mineral bauxit. Mineral ini banyak dijumpai di Sumatera dan Kalimantan. Mineral bauxit mengandung Al2O3 sebanyak 70 – 80 %, sisanya merupakan pengotor yang berupa SiO2, Fe2O3, dan TiO2. Untuk mendapatkan alumina yang murni dengan kadar > 90 %, maka mineral bauxit harus dimurnikan dengan proses Bayer.

Struktur γ-Al2O3 merupakan senyawa alumina yang stabil pada suhu kurang dari 1000 oC dan pada umumnya lebih reaktif dibandingkan dengan struktur α-Al2O3. γ-Al2O3 yang terbentuk melalui penguraian gelatin Al(OH)3 dan bohmit AlOOH dengan reaksi sebagai berikut :

Al(OH)3 AlOOH γ-Al2O3 Al2O3 Al2O3 α-Al2O3

Transformasi dari fasa γ α pada suhu di atas 1000oC menghasilkan mikro struktur berukuran mikro dengan derajat hubungan porositas yang tinggi. Perubahan bentuknya termasuk irreversible dan bentuk α polimorfnya stabil dengan titik lebur 2050 oC.

Pada umumnya kemurniaan Al2O3 cukup tinggi, yaitu >90 %, sehingga dapat digunakan sebagai bahan keramik tembus cahaya. Sifat fisis dari keramik Al2O3 adalah sebagai berikut :

• Densitas : 3960 kg/ m3

• Kekerasan : 1500 – 1800 kgf/mm2 • Modulus of Rupture : 350 MPa

• Kuat Tekan : 230 – 350 MPa • Koef.Ekspansi Termal: (8 – 9) . 10-6 oC-1

• Konduktivitas Termal : 24 – 26 W/m oK pada suhu kamar

(Gernot K, 1988)

2.2 KUARSA (SiO2)

Mineral silika atau kuarsa merupakan salah satu komponen utama dalam pembentukan badan keramik dan jumlahnya melimpah ruah di permukaan kulit bumi. Bentuk umum fasa kristal silika antara lainadalah tridmit, quartz dan

kristobalit (Worral W.E, 1986). Struktur silika primer adalah tetrahedron SiO4.

mengikat atom tetrahedral berasal dari ikatan ionik dan kovalen sehingga ikatan tetrahedral sangat kuat. Skema perubahan struktur silika akibat perubahan suhu adalah sebagai berikut :

Kuarsa,α Tridmit,α Kristobalit,α

(trigonal) (heksagonal) (heksagonal)

573 oC 117 oC 220-280 oC

Kuarsa,β Tridmit, β Kristobalit, β

(heksagonal) (heksagonal) (k u b u s) 573 oC 1470 oC

(Worral W.E, 1986)

Kuarsa yang berada dalam dua modifikasi adalah fasa rendah ( kuarsa) dan fasa tinggi ( kuarsa). Pada suhu kurang dari 573 oC merupakan kuarsa fasa rendah yang kemudian berubah menjadi fasa tinggi pada suhu 867 oC. Fasa yang stabil mencapai tridmit pada suhu 1470 oC. Kristobalit mempunyai jangkauan stabil suhu lebur pada suhu 1730 oC yang kemudian berubah menjadi cairan (liquid). Sifat-sifat fisis dari berbagai bentuk kurva di antaranya adalah : densitas kuarsa = 2650 kg/m3, densitas tridmit = 2270 kg/m3, densitas kristobalit = 2330 kg/m3. Di samping itu silika memiliki sifat-sifat :

1. Tidak plastis (elastisistasnya rendah) 2. Titik lebur tinggi sekitar 1728 oC

2. 3 KERAMIK MULLIT 3Al2O3.2SiO2

Mullit merupakan material gabungan dari dua macam oksida, yaitu Al2O3 dan SiO2 dengan formula 3Al2O3.2SiO2 (Montanaro, 1997). Mullite tidak dijumpai di alam, tetapi merupakan material yang disintetis, dan kegunaannya cukup luas di bidang material keramik. Pada gambar di bawah ini ditunjukkan diagram fasa hubungan sistem biner 3Al2O3.2SiO2 (Yet Ming Chiang, 1997).

Gambar 2.2. Diagram fasa sistem 3Al2O3.2SiO2

Dari gambar diagram fasa tersebut di atas menunjukkan bahwa mullit memiliki komposisi sekitar 60 - 63 % mole Al2O3 dan sekitar 37 – 40 % mole SiO2, serta memiliki titik lebur sekitar 1840 oC. Mullite sangat tahan suhu tinggi sampai mendekati titik leburnya, serta memiliki densitas 3160 – 3220 kg/m3, koefisien ekspansi termal cukup rendah yaitu (4,5 – 5,6) x 10-6 oC-1, tahan terhadap kejut suhu, dan tahan terhadap bahan kimia (Montanaro, 1977).

2.4 KEGUNAAN KERAMIK ALUMINA

Keramik alumina kegunaannya cukup luas, yaitu digunakan di bidang mekanik (bearing, cutting tools, pelapis bagian dalam pompa / inner linning), di bidang elektronik (bahan isolator listrik, substrat elektronik), di bidang refraktori sebagai bahan tahan panas pada tungku pembakaran, di bidang medis sebagai biomaterial yang inert (Gernot K, 1988). Keramik yang dibuat pada penelitian ini diarahkan untuk pemakaian bahan refraktori, yaitu untuk komponen pada tungku pembakaran, misalnya : bahan Roller Kiln, alas pembakaran, cawan pembakaran, dan lain-lain.

2.5 PEMBUATAN KERAMIK

Material keramik pada umumnya berupa senyawa polikristal yang proses pembuatannya dapat dibagi menjadi tiga tahap, yaitu (1) preparasi serbuk, (2) pembentukan, (3) pembakaran (sintering) (Yet Ming Chiang, 1997)

Parameter-parameter dalam proses pembuatan keramik tergantung pada jenis keramik yang akan dibuat, bidang aplikasinya, dan sifat-sifat yang diharapkan. Proses pembuatan keramik tradisional memiliki parameter yang berbeda dibandingkan dengan proses pembuatan keramik teknik. Pada proses pembuatan keramiktradisional hanya diperlukan bahan baku alam dengan tingkat kemurniaan yang tidak tinggi sedangkan pada proses pembuatan keramik teknik diperlukan bahan baku dengan tingkat kemurniaan tinggi serta terkontrol agar

2.5.1 Preparasi Serbuk

Pada proses preparasi serbuk beberapa faktor yang menentukan sifat produk keramik adalah kemurniaan bahan, homogenitas, dan kehalusan serbuk. Teknik preparasiserbuk keramik dikelompokkan menjadi 3 macam, yaitu : konvensional, kimia basah / larutan, dan preparasi dalam fasa gas (Gernot K, 1988). Salah satu teknik yang diterapkan adalah teknik konvensional, teknik ini berupa penvampuran padatan-padatan (solid-solid mixing) yang umumnya digunakan di industri-industri keramik. Proses penghalusan dan homogenisasinya dilakukan dalam satu tahap dengan menggunakan alat penggiling, yaitu ball mill. Waktu penggilingan berpengaruh terhadap tingkat homogenitas dan kehalusan serbuk. (J.S. Read, 1988)

2.5.2 Proses Pembuatan

Ada beberapa cara proses pembentukan keramik tergantung bentuk dan ukuran yang dikehendaki (J.S. Read, 1988), yaitu : cetak tekan (die pressing),

ekstrusi, dan cetak cor (slip casting). Proses pembentukan keramik yang

digunakan adalah dengan cara cetak tekan. Cara ini cocok digunakan untuk membuat bentuk yang tebal dan sederhana. Dalam proses ini ditambahkan bahan pembantu seperti misalnya bahan perekat (cellulose polyvinyl, alcohol) dan bahan pelumas (asam stearat). Proses cetak tekan dilakukan dengan arah tekanannya ke satu arah saja.

Gambar 2.3. Skema Pembentukan dengan cara tekan satu arah

2.5.3 Proses Pembakaran (Sintering)

Proses Sintering pada keramik adalah suatu proses pemadatan/konsolidasi dari sekumpulan serbuk pada suhu tinggi yang mendekati titik leburnya. Dengan melalui proses ini terjadi perubahan struktur mikro seperti pengurangan jumlah dan ukuran pori, pertumbuhan butir (grain growth), peningkatan densitas, dan penyusutan (shrinkage) (Randall M.G, 1991). Sintering merupakan tahapan pembuatan keramik yang sangat penting dan menentukan sifat-sifat produk keramik. Faktor-faktor yang menentukan proses dan mekanisme sintering antara lain adalah jenis bahan, komposisi, bahan pengotornya, dan ukuran partikel. Proses sintering dapat berlangsung apabila :

a. Adanya transfer materi di antara butiran yang disebut proses difusi.

b. Adanya sumber energi yang dapat mengaktifkan transfer materi, energi tersebut digunakan untuk menggerakkan butiran sehingga terjadi kontak dan ikatan yang sempurna (Ristic M.M, 1979, Randall M.G, 1991).

Energi yang menggerakkan proses sintering disebut gaya dorong (driving

force) yang ada hubungannya dengan energi permukaan butiran (γ). Gaya dorong

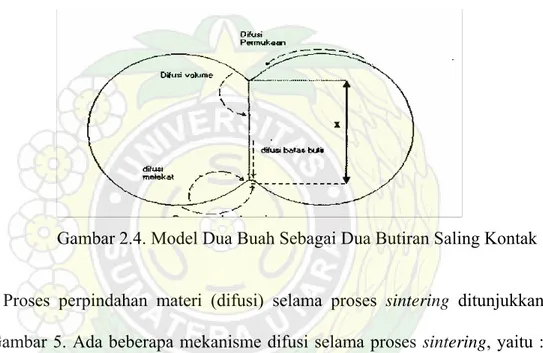

tersebut dapat diilustrasikan sebagai dua buah bola dengan ukuran yang sama saling kontak dengan ukuran kontak x seperti yang ditunjukkan gambar 4 (Randall M.G, 1991).

Gambar 2.4. Model Dua Buah Sebagai Dua Butiran Saling Kontak

Proses perpindahan materi (difusi) selama proses sintering ditunjukkan pada Gambar 5. Ada beberapa mekanisme difusi selama proses sintering, yaitu : difusi volume, difusi permukaan, difusi batas butir, dan difusi secara penguapan dan kondensasi (Randall M.G, 1991). Tiap-tiap mekanisme difusi tersebut akan memberikan efek terhadap perubahan sifat fisis bahan setelah sintering antara lain : perubahan densitas dan porositas, penyusutan, dan pembesaran butir. Proses

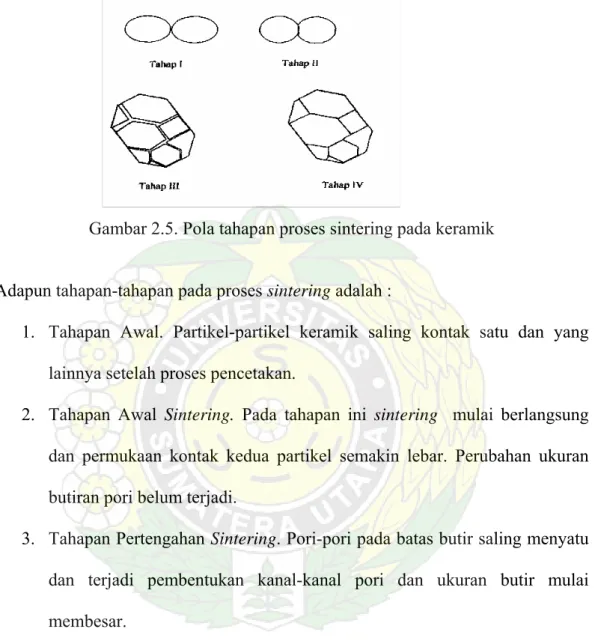

sintering keramik melalui beberapa tahapan seperti ditunjukkan pada gambar 5

Gambar 2.5. Pola tahapan proses sintering pada keramik

Adapun tahapan-tahapan pada proses sintering adalah :

1. Tahapan Awal. Partikel-partikel keramik saling kontak satu dan yang lainnya setelah proses pencetakan.

2. Tahapan Awal Sintering. Pada tahapan ini sintering mulai berlangsung dan permukaan kontak kedua partikel semakin lebar. Perubahan ukuran butiran pori belum terjadi.

3. Tahapan Pertengahan Sintering. Pori-pori pada batas butir saling menyatu dan terjadi pembentukan kanal-kanal pori dan ukuran butir mulai membesar.

4. Thapan Akhir Sintering. Pada tahapan ini batas butir bergerak dan terjadi pembesaran ukuran butiran sampai kanal-kanal pori tertutup dan sekaligus terjadi penyusutan.

Peningkatan densitas dan penyusutan lebih banyak disebabkan oleh adanya difusi volume dan difusi batas butir (Randall M.G, 1991). Laju penyusutan dipengaruhi oleh waktu dan suhu sintering.

Pengaruh suhu sintering terhadap perubahan densitas dan porositas saling berlawanan. Apabila suhu sintering makin tinggi maka kekuatan mekanik dan ukuran butir makin besar, sedangkan porositas dan sifat listriknya menurun. Densitas meruapakan ukuran kepadatan dari suatu material. Ada dua macam densitas, yaitu bulk density dan true density (densitas teori) (Randall M.G, 1991). Dalam hal ini yang diukur adalah bulk density, meruapan sampel yang berdasarkan volume sampel termasuk dengan pori atau rongga.

2.6 KARAKTERISASI MATERIAL KERAMIK

Untuk mengetahui sifat-sifat dan kemampuan suatu bahan keramik maka perlu dilakukan suatu pengujian atau analisa. Beberapa pengujian atau analisa yang dilakukan pada penelitian ini meliputi : sifat fisis (densitas, porositas) dan sifat mekanik (kekerasan, kekuatan patah dan ekspansi termal)

2.6.1 Densitas dan Porositas

Densitas (rapat massa) didefinisikan sebagai perbandingan antara massa (m) dengan volume (V). Untuk pengukuran volume, khususnya bentuk dan ukuran yang tidak beraturan sulit ditentukan. Oleh karena itu salah satu cara untuk menentukan densitas dan porositas dari sampel keramik alumina yang telah

disintering adalah dengan menggunakan metoda Archimedes (standar ASTM C, 373-72), memenuhi persamaan : air k g b s x m m m m y Bulkdensit ρ ) ( − − = ...(1) % 100 ) (m m x m m m Porositas k g b s b − − − = ...(2) dengan :

ms : massa sampel kering, g

mb : massa sampel setelah direndam air, g mg : massa sampel digantung di dalam air, g mk : massa kawat penggantung, g

2.6.2 Kekerasan

Pengukuran kekerasan (Vikers dan Hardness) dilakukan dengan persamaan :

Hv = 1,8544 2

DP ...(3)

dengan :

P : beban yang diberikan, kgf

D : panjang diagonal jejak indenter, mm Hv : kekerasan Vickers, kgf/mm2

C : jarak dari pusat ke salah satu ujung retak, m

2.6.3 Kekuatan Patah (bending strength)

Kekuatan patah (bending strength) digunakan metode dua titik tumpu dan dapat ditentukan dengan persamaan :

Sb 2 2 3 bh PL = ...(4) dengan : P : gaya penekan, kgf L : jarak dua penumpu, cm b,h : dimensi sampel, cm

2.7 PERANGKAT LUNAK KOMPUTER

Eksperimen dalam fisika adalah suatu hal yang mutlak harus dilakukan. Eksperimen selalu diperlukan untuk pengujian teori dan pengembangan teori-teori baru, juga untuk memahami hukum-hukum fisika.

Namun demikian, dalam melakukan suatu eksperimen di lapangan selalu ditemukan kendala-kendala, antara lain disebabkan beberapa faktor, yaitu :

1. Gejala fisika yang diteliti prosesnya relatif cepat sehingga sukar diukur dan diamati visualisasinya.

2. Ukuran benda yang diteliti relatif kecil (mikro) sehingga sukar diukur. 3. Gejala yang diteliti cenderung berbahaya.

4. Peralatan yang diperlukan untuk analisis suatu gejala relatif mahal atau sukar dioperasikan

5. Data hasil eksperimen yang diperoleh cukup besar (Zarlis, M, 2007)

Kendala-kendala di atas menyebabkan karakteristik suatu gejala fisis tidak dapat terungkap secara tuntas, hal ini tentunya akan menyebabkan informasi yang bias dan akan menggangu perkembangan ilmu fisika itu sendiri.

Berdasarkan model matematis suatu sistem fisis dapat diketahui karakteristik sistem fisis tersebut, dan melalui karakteristik sistem fisis dapat diramalkan hal-hal yang akan terjadi bila sistem diberi suatu perlakuan tertentu. (Zarlis, M, 2007)

Matlab yang merupakan singkatan dari Matrix Laboratory dikembangkan

sebagai bahasa pemograman sekaligus alat visualisasi yang menawarkan banyak kemampuan untuk menyelesaikan berbagai kasus yang berhubungan langsung dengan disiplin keilmuan Matematika, seperti bidang rekayasa teknik, fisika, statistika, komputasi dan modeling. Matlab dibangun dari bahasa induknya yaitu bahasa C, namun tidak dapat dikatakan sebagai varian dari C, karena dalam sintak maupun cara kerjanya sama sekali berbeda dengan C. Namun dengan hubungan langsungnya terhadap bahasa C, Matlab memiliki kelebihan-kelebihan bahasa C bahkan mampu berjalan pada semua platform Sistem Operasi tanpa mengalami perubahan sintak sama sekali (Abdia Gumai, 2006).

Matlab adalah bahasa pemograman level tinggi yang dikhususkan untuk

Matlab memberikan sistem interaktif yang menggunakan konsep array / matrik

sebagai standar variabel elemennya tanpa membutuhkan pendeklarasian array seperti pada bahasa lainnya (Abdia Gumai, 2006).

Matlab menyediakan berbagai jawaban sekaligus tantangan.Matlab

menyediakan beberapa pilihan untuk dipelajari, mempelajari metoda visualisasi saja, pemograman saja atau kedua-duanya. Kemudahan yang ditawarkan sama sekali bukan tandingan bahasa pemograman yang lain, karena bahasa pemograman yang lain memang tidak menawarkan kemudahan serupa (Abdia Gumai, 2006).

Matlab adalah sistem interaktif dengan elemen dasar basis data array

yang dimensinya tidak perlu dinyatakan secara khusus. Hal ini memungkinkan kita untuk memecahkan banyak masalah perhitungan teknik, khususnya yang melibatkan matriks dan vektor dengan waktu yang lebih singkat dari waktu yang butuhkan untuk menulis program dalam bahasa C atau Fortran. Kegunaan Matlab di antaranya :

1. Matematika dan komputasi 2. Pengembangan Algoritma

3. Pemodelan, simulasi, dan pembuatan prototype 4. Analisa data, ekplorasi dan visualisasi

5. Pembuatan aplikasi, termasuk pembuatan antarmuka grafis. (Hanselman Duane, 2000).

BAB III

METODOLOGI PENELITIAN

3.1 TEMPAT PENELITIAN

Penelitian ini dilaksanakan di Laboratorium Komputer Program Studi Ilmu Komputer dan di rumah dengan fasilitas Personal Computer.

3.2 PEMILIHAN BAHAN BAKU

Pemilihan bahan baku yang telah dilakukan oleh peneliti sebelumnya adalah : serbuk α-Al2O3 (E-Merck), tepung kuarsa dari Cibadak Sukabumi (Si2O3), Aquades.

3.3 VARIABEL dan PARAMETER 3.3.1 Variabel

Variabel yang digunakan pada simulasi ini adalah suhu sintering dan persentase mullit.

3.3.2 Parameter

Parameter yang digunakan pada analisis ini meliputi : densitas, porositas, kekerasan (vickers hardnes), kekuatan patah (bending strength). Data-data diperoleh dari tesis (Tarigan, Nerrus, 2006).

3.4 KORELASI SUHU TERHADAP SIFAT-SIFAT FISIS KERAMIK 3.4.1 Korelasi Densitas terhadap Suhu

Hubungan densitas dengan naiknya suhu sintering secara geometris sebagai berikut :

ρ = aTb ...(5) Bila di ambil logaritma kedua ruas persamaan tersebut diperoleh :

log ρ = log a + b log T ...(6) analog dengan persamaan linier :

y = a + bx ...(7) dengan :

y = log ρ

a = log a x = log T

Untuk memperoleh konstanta a dan b digunakan metode kuadrat terkecil melalui persamaan regresi linier berikut :

...(8)

( )(

) ( )(

)

( )

2 2 2∑

∑

∑

∑

∑

∑

− − = x x n xy x x y a dan ...(9)(

) ( )( )

( )

2 2∑

∑

∑

∑

∑

− − = x x n y x xy n bDengan cara yang sama untuk sifat-sifat yang lain.

3.4.2 Korelasi Porositas terhadap Suhu

Hubungan porositas terhadap suhu sintering secara geometris sebagai berikut :

P = aTb...(10) Bila di ambil logaritma kedua ruas persamaan tersebut diperoleh :

log P = log a + b log T ...(11)

3.4.3 Korelasi Kekerasan (Vickers hardness) terhadap Suhu

Hubungan kekerasan dengan naiknya suhu sintering secara geometri adalah :

Hv = aTb ...(12) Dalam bentuk logaritma ditulis :

log Hv = log a + b log T ...(13)

3.4.4 Korelasi Kekuatan Patah terhadap Suhu

Hubungan kekuatan patah dengan naiknya suhu sintering secara geometris adalah :

Sb = aTb ...(14) Bila di ambil logaritma kedua ruas persamaan tersebut diperoleh :

3.5 METODA KOMPUTASI

Dalam ketoda komputasi data-data eksperimen dapat diolah dengan bantuan perangkat lunak PC (Personal Computer). Proses perancangan program simulasi ini dibuat melalui langkah-langkah :

1. Identifikasi persoalan yang meliputi antara lain : masalah yang akan disimulasi, input dan output yang diperlukan

2. Membuat struktur cara penyelesaiannya 3. Membuat metoda penyelesaian

4. Membuat diagram alir (flow chart)

5. Memilih bahasa pemrograman yang akan digunakan dalam simulasi 6. Menterjemahkan algoritma ke dalam bahasa pemrograman

7. Pengoperasian program (Zarlis, M, 1993)

3.6 ALGORITMA ANALISIS SIMULASI

Dalam merancang suatu program yang terstruktur dan terkendali dengan baik perlu dilakukan perancangan algoritma dan diagram alir (flow chart) sehingga dapat memperjelas langkah-langkah dalam membuat program secara utuh.

3.6.1 Algoritma Program Simulasi Untuk Menentukan Densitas

Algoritma untuk menentukan densitas adalah sebagai berikut :

1. ms : massa sampel kering, g

2. mb : massa sampel setelah direndam air, g

3. mg : massa sampel digantung di dalam air, g 4. mk : massa kawat penggantung, g

5. densitas air : ρair = 1 g/cm3 6. suhu

Proses

1. Kalkulasi densitas

2. Kalkulasi logaritma densitas 3. Kalkulasi logaritma suhu

4. Kalkulasi perkalian logaritma densitas dan logaritma suhu 5. Kalkulasi logaritma suhu kuadrat

6. Dilakukan perulangan untuk 5 data 7. Kalkulasi sigma logaritma densitas 8. Kalkulasi sigma logaritma suhu

9. Kalkulasi sigma perkalian logaritma densitas dan logaritma suhu 10. Kalkulasi sigma logaritma suhu kuadrat

11. Kalkulasi kuadrat sigma logaritma suhu 12. Kalkulasi logaritma a

13. Kalkulasi antilogaritma a 14. Kalkulasi b

Output

1. Untuk memperoleh hasil, klik Debug - Run 2. Grafik yang diinginkan akan tampil

3.6.2. Algoritma Program Simulasi untuk Menentukan Porositas

Algoritma untuk menentukan porositas adalah sebagai berikut :

Input

1. ms : massa sampel kering, g

2. mb : massa sampel setelah direndam air, g 3. mg : massa sampel digantung di dalam air, g 4. mk : massa kawat penggantung, g

5. Suhu

Proses

1. Kalkulasi porositas

2. Kalkulasi logaritma porositas 3. Kalkulasi logaritma suhu

4. Kalkulasi perkalian logaritma porositas dan logaritma suhu 5. Kalkulasi logaritma suhu kuadrat

6. Dilakukan perulangan untuk 5 data 7. Kalkulasi sigma logaritma porositas 8. Kalkulasi sigma logaritma suhu

9. Kalkulasi sigma perkalian logaritma porositas dan logaritma suhu 10. Kalkulasi sigma logaritma suhu kuadrat

11. Kalkulasi kuadrat sigma logaritma suhu 12. Kalkulasi logaritma a

13. Kalkulasi antilogaritma a 14. Kalkulasi b

15. Kalkulasi porositas

Output

1. Untuk memperoleh hasil, klik Debug - Run 2. Grafik yang diinginkan akan tampil

3.6.3 Algoritma Program Simulasi untuk Menentukan Kekersan

Algoritma untuk menentukan kekerasan adalah sebagai berikut :

Input

1. P : beban yang diberikan, N

2. D : panjang diagonal jejak indenter, m 3. Suhu

Proses

1. Kalkulasi kekerasan

4. Kalkulasi perkalian logaritma kekerasan dan logaritma suhu 5. Kalkulasi logaritma suhu kuadrat

6. Dilakukan perulangan untuk 5 data 7. Kalkulasi sigma logaritma kekerasan 8. Kalkulasi sigma logaritma suhu

9. Kalkulasi sigma perkalian logaritma kekerasan dan logaritma suhu 10. Kalkulasi sigma logaritma suhu kuadrat

11. Kalkulasi kuadrat sigma logaritma suhu 12. Kalkulasi logaritma a

13. Kalkulasi antilogaritma a 14. Kalkulasi b

15. Kalkulasi kekerasan

Output

1. Untuk memperoleh hasil, klik Debug - Run 2. Grafik yang diinginkan akan tampil

3.6.4 Algoritma Program Simulasi untuk Menentukan Kekuatan Patah

Algoritma untuk menentukan kekuatan patah adalah sebagai berikut :

Input

1. P : gaya penekan, N 2. L : jarak dua penumpu, m

3. b, h : dimensi sampel, m 4. Suhu

Proses

1. Kalkulasi kekuatan patah

2. Kalkulasi logaritma kekuatan patah 3. Kalkulasi logaritma suhu

4. Kalkulasi perkalian logaritma kekuatan patah dan logaritma suhu 5. Kalkulasi logaritma suhu kuadrat

6. Dilakukan perulangan untuk 5 data

7. Kalkulasi sigma logaritma kekuatan patah 8. Kalkulasi sigma logaritma suhu

9. Kalkulasi sigma perkalian logaritma kekuatan patah dan logaritma suhu

10. Kalkulasi sigma logaritma suhu kuadrat 11. Kalkulasi kuadrat sigma logaritma suhu 12. Kalkulasi logaritma a

13. Kalkulasi antilogaritma a 14. Kalkulasi b

15. Kalkulasi kekuatan patah

2. Grafik yang diiginkan akan tampil

Secara garis besar algoritma untuk program komputasi ini dapat dilihat pada diagram alir (flow chart). Diagram alur ini dijalankan dengan program seperti pada lampiran 5, lampiran 6, lampiran 7, dan lampiran 8.

BAB IV

HASIL DAN PEMBAHASAN

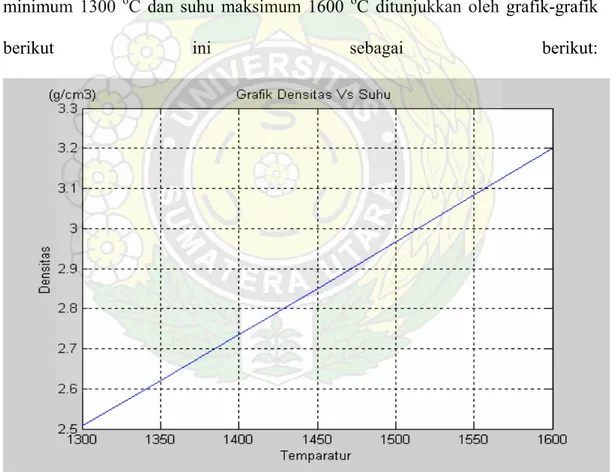

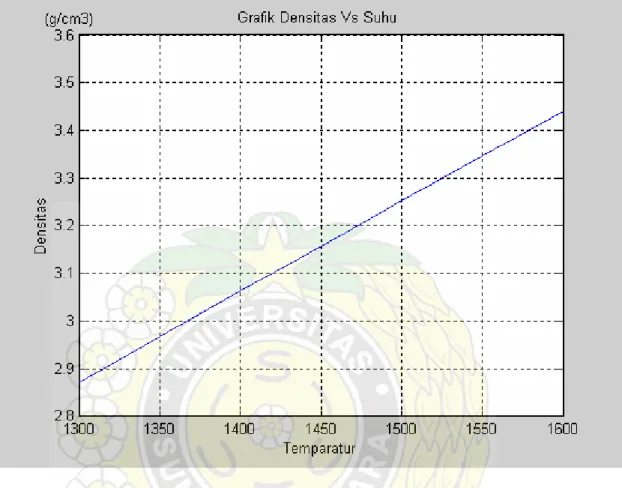

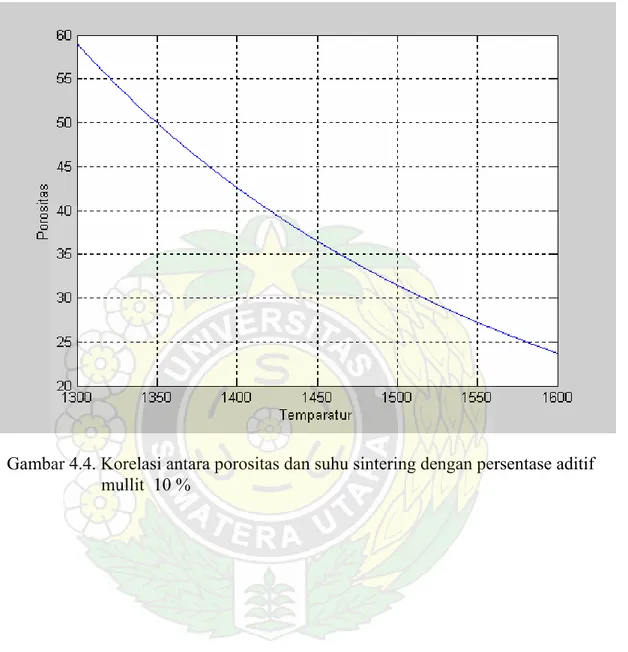

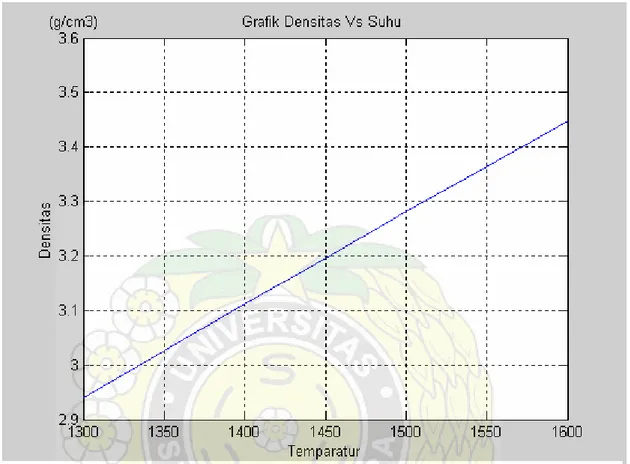

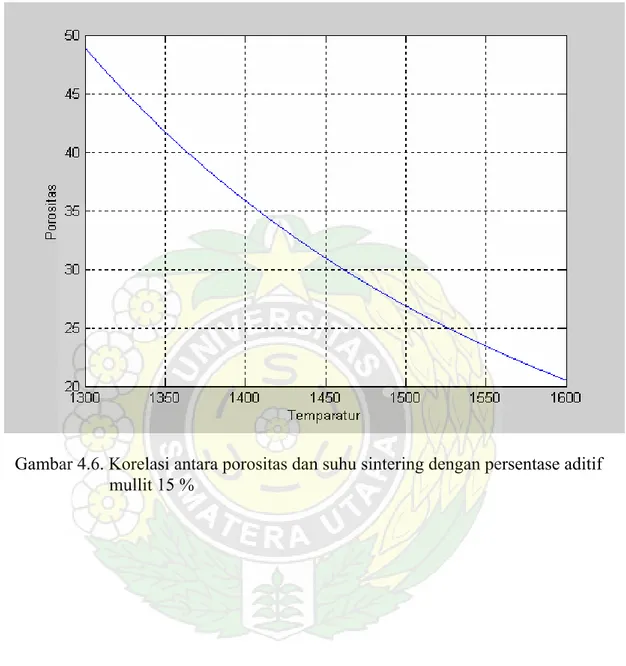

4.1 ANALISIS SIMULASI DENSITAS dan POROSITAS TERHADAP SUHU SINTERING dengan PERSENTASE MULLIT

Hasil analisis simulasi korelasi densitas dan porositas terhadap suhu sintering dengan berbagai persentase aditif mullit dengan batas suhu sintering minimum 1300 oC dan suhu maksimum 1600 oC ditunjukkan oleh grafik-grafik

berikut ini sebagai berikut:

Gambar 4.1. Korelasi antara densitas dan suhu sintering dengan presentase aditif mullit 0 %

Gambar 4.2. Korelasi antara porositas dan suhu sintering dengan presentase aditif mullit 0

Gambar 4.3. Korelasi antara densitas dan suhu sintering dengan persentase aditif mullit 10 %

Gambar 4.4. Korelasi antara porositas dan suhu sintering dengan persentase aditif mullit 10 %

Gambar 4.5. Korelasi antara densitas dan suhu sintering dengan persentase aditif mullit 15 %

Gambar 4.6. Korelasi antara porositas dan suhu sintering dengan persentase aditif mullit 15 %

Gambar 4.7. Korelasi antara densitas dan suhu sintering dengan persentase aditif mullit 20 %

Gambar 4.8. Korelasi antara porositas dan suhu sintering dengan persentase aditif mullit 20 %

Gambar 4.9. Korelasi antara densitas dan suhu sintering dengan persentase aditif mullit 25 %

Gambar 4.10. Korelasi antara porositas dan suhu sintering dengan persentase aditif mullit 25 %

Dari grafik-grafik di atas dapat dilihat bahwa dengan bertambahnya suhu sintering nilai densitas diharapkan meningkat. Sedangkan pengaruh penambahan aditif Mullit pada pembuatan keramik alumina sangat memberikan pengaruh terhadap sifat fisisnya (densitas dan porositas. Hal ini juga dapat dilihat dari kurva hubungan porositas terhadap suhu, secara teoritis hubungan antara suhu terhadap porositas dan densitas sangat signifikan, di mana dengan bertambahnya suhu, porositasnya berkurang sedang densitasnya bertambah.

Untuk sampel tanpa aditif (keramik alumina murni) bila disintering sampai suhu 1600 oC secara simulasi didapat belum mengalami sintering yang sempurna. Hal ini dapat dibandingkan dengan nilai densitasnya setelah disentering sekitar 3.20 g/cm3 yang masih jauh dari nilai densitas teoritis yaitu sebesar 3,90 g/cm3. Untuk dapat mencapai densitas teoritis maka suhu sintering harus ditingkatkan lagi sampai lebih besar dari 1600 oC dan memerlukan energiyang jauh lebih besar lagi. Begitu pula nilai porositasnya masih tinggi sekitar 39 % yang berarti masih ada rongga-rongga di antara butir Alumina, di mana seharusnya porositasnya harus kecil .

Untuk sampel dengan aditif Mullit 10 % - 15 % , dapat memberikan peningkatan densitas dan penurunan porositas yang signifikan dan cukup besar setelah disentering pada suhu 1600 oC, karena mullit memiliki titk lebur yang lebih rendah dari alumina, yaitu sekitar 1850 oC, sedangkan titik lebur alumina 2050 oC. Pada suhu sintering 1300 oC sampai dengan 1500 oC belum terjadi proses pemadatan, dan proses sintering baru berjalan dan belum berakhir. Sehingga pada suhu 1600 oC, mullit sudah mendekati titik sinteringnya, di mana sebagian melebur dan meningkat butiran alumina serta mengisi rongga kosong (pori). Dengan demikian terjadi pengurangan pori yang besar serta peningkatan densitas.

Untuk sampel dengan aditif 20 % dan 25 % maka sampel keramik yang telah disintering 1600 oC memiliki densitas sekitar 3,51 – 3,58 g/cm3 (gambar

4.2 ANALISIS SIMULASI KEKERASAN dan KEKUATAN PATAH TERHADAP SUHU SINTERING dengan PERSENTASE MULLIT

Hasil analisi simulasi korelasi kekerasan dan kekuatan patah terhadap suhu sintering dengan berbagai presentase aditif mullit dengan batas suhu sintering minimum 1300 oC dan suhu maksimum 1600 oC ditunjukkan oleh grafik-grafik berikut ini sebagai berikut :

Gambar 4.11. Korelasi antara kekerasan dan suhu sintering dengan presentase aditif mullit 0 %

Gambar 4.12. Korelasi antara kekerasan dan suhu sintering dengan presentase aditif mullit 10 %

Gambar 4.13. Korelasi antara kekerasan dan suhu sintering dengan presentase aditif mullit 15 %

Gambar 4.14. Korelasi antara kekerasan dan suhu sintering dengan presentase aditif mullit 20 %

Gambar 4.15. Korelasi antara kekerasan dan suhu sintering dengan presentase aditif mullit 25 %

Gambar 4.16. Korelasi antara kekuatan dan suhu sintering dengan presentase aditif mullit 0 %

Gambar 4.17. Koelasi antara kekuatan patah dengan suhu sintering dengan persentase mullit 10 %

Gambar 4.18. Korelasi antara kekuatan patah dengan suhu sintering dengan persentase mullit 15 %

Gambar 4.19. Korelasi antara kekuatan patah dengan suhu sintering dengan persentase mullit 20 %

Gambar 4.20. Korelasi antara kekuatan patah dengan suhu sintering dengan persentase mullit 25 %

Hasil pengujian kekerasan Vickers ditunjukkan pada gambar 4.11 – 4.15 untuk berbagai macam aditif mullit. Sedangkan hasil pengujian simulasi kekuatan patah ditunjukkan pada gambar 4.16 – 4.20.

Nilai kekerasan Vickers dan kekuatan patah terhadap meningkatnya suhu sintering cenderung naik, karena sampel yang mengalami proses sintering cenderung menjadi padat dan ikatan butiran yang satu dengan yang lainnya cenderung semakin keras bila suhu sintering semakin besar. Hal ini berarti kekerasan dari material sampel keramik tersebut juga cenderung meningkat

dengan naiknya suhu sintering karena mullit tergolong material keramik yang memiliki kekerasan yang cukup tinggi dibandingkan keramik yang lainnya.

Sampel dengan dengan aditif 20 % dan 25 % mullit dan disintering pada suhu 1600 oC memiliki kekerasan 1400 – 1475 kgf/mm2 dan kekuatan patah (4,57 – 4,59) .104 lbf/in2. Karena sampel ini memiliki kepadatan yang tinggi atau porositas yang paling kecil. Idealnya untuk keramik Alumina murni memiliki kekerasan sekitar 1500 – 1800 kgf/mm2, hasil yang diperoleh dengan kondisi tersebut sudah mendekati sifat mekanik dari Alumina.

4.3 PERBANDINGAN HASIL EKSPERIMEN DENGAN SIMULASI

Perbandingan antara hasil eksperimen dengan simulasi, yaitu berdasarkan korelasi antara sifat fisis dan mekanis terhadap suhu sintering pada keramik Alumina (Al2O3) dengan penambahan aditif 3Al2O3.2SiO2 seperti ditunjukkan pada lampiran 4. Selisih antara nilai densitas metoda eksperimen dengan metoda simulasi pada aditif mullit berkisar antara 20 sampai 40 kg/m3. Pada aditif mullit 10 % selisihnya hanya 20 kg/m3. Pada aditif mullit 15 % selisihnya berkisar 20 sampai 100 kg/m3. Pada aditif mullit 20 % selisihnya berkisar 40 sampai 120 kg/m3. Dan pada aditif mullit 25 % selisihnya 60 sampai 140 kg/m3. Dari selisih ini dapat dilihat bahwa hasil metoda eksperimen mendekati metoda simulasi.

Khusus untuk porositas, dapat dilihat bahwa dengan simulasi penurunan porositasnya mendekati keteraturan bila dibandingkan dengan metoda eksperimen

yang terjadi penurunan porositas yang drastis pada kenaikan suhu sintering, khususnya pada persentase mullit 15 % sampai 25 %.

Selisih antara nilai kekerasan metoda eksperimen dengan metoda simulasi pada aditif mullit 0 % berkisar antara 1,67 sampai 49 kgf/mm2. Pada aditif mullit 10 % selisihnya berkisar antara 1,73 sampai 104 kgf/mm2. Pada aditif mullit 15 % selisihnya berkisar antara 9,33 sampai 84 kgf/mm2. Pada aditif mullit 20 % selisihnya berkisar antara 1,67 sampai 69 kgf/mm2. Pada aditif mullit 25 % selisihnya berkisar antara 14,33 sampai 72 kgf/mm2.

Selisih antara nilai kekuatan patah metoda eksperimen dengan metoda simulasi pada aditif mullit 0 % berkisar antara 93, 833 sampai 897, 624 lbf/in2. Pada aditif mullit 10 % berkisar antara 254.523 sampai 1853, 46 lbf/in2. Pada aditif mullit 15 % berkisar antara 507, 906 sampai 10.197 lbf/in2. Pada aditif mullit 20 % berkisar antara 156,35 sampai 2.677 lbf/in2. Pada aditif mullit 25 % berkisar antara 705, 31 sampai 2431 lbf/in2.

Perbedaan ini menurut analisa peneliti adalah disebabkan karena data yang diambil secara eksperimen sangat minim, sehingga untuk mengambil nilai rata-rata porositasnya berbeda dengan simulasi. Alasan lain adalah dikarenakan kekurangan ketelitian dari metoda eksperimen. Oleh sebab itu metode simulasi dapat dijadikan pembanding bagi metoda eksperimen.

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil analisis simulasi korelasi sifat mekanis terhadap suhu sintering dengan persentase aditif mullit yang berbeda pada keramik Alumina Al2O3 dapat disimpulkan sebagai berikut :

1. Keramik Alumina Al2O3 dengan aditif mullit 25 % pada suhu 1600 oC menghasilkan nilai densitas 3,58 g/cm3 dan porositas sekitar 12 % merupakan kondisi terbaik yang mendekati nilai literatur.

2. Pada suhu sintering 1600 oC menghasilkan nilai kekerasan 1475 kgf/mm2. dan kekuatan patah 45900 lbf/in2.

3. Dari perbandingan hasil eksperimen dan simulasi dapat disimpulkan bahwa melalui analisis simulasi untuk densitas, porositas, kekerasan

vickers dan kekuatan patah dapat diperoleh perubahan yang konstan akibat

dari kenaikan suhu sintering yang konstan dan dapat juga dianalisis dengan interval kenaikan suhu yang lebih kecil.

4. Hasil metoda eksperimen mendekati metoda simulasi.

5. Selisih antara metoda eksperimen dengan simulasi dipengaruhi oleh minimnya data yang diperoleh pada metoda eksperimen sehingga nilai-rata-ratanya berbeda dengan metoda simulasi.

6. Faktor ketelitian pada metoda eksperiimen juga mempengaruhi perbedaan hasil antara eksperimen dan simulasi.

7. Metoda simulasi dapat dijadikan pembanding bagi metoda eksperimen.

5.2 Saran

Untuk menyempurnakan penelitian ini dan penelitian yang berkaitan dengannya peneliti menyarankan :

1. Penelitian ini dapat dikembangkan dengan variasi suhu sintering yang lebih banyak agar apat diketahui dan dianalisis simulasi korelasi suhu sintering terhadap sifat fisis keramik Alumina Al2O3.

2. Penelitian ini dapat dikembangkan dengan menggunakan koefisien korelasi yang tidak hanya linier tetapi juga dengan koefisien korelasi polinomial sehingga grafik yang dihasilkan menjadi lebih smooth.

DAFTAR PUSTAKA

Abdia Away, Gunaidi. 2006. Matlab Programming. Informatika Bandung

Anonius. 1977. Standard Test Metho for Water Absorption, BULK Density,

Porosity on Fire White Ware Product. New York, ASTM

Buchannan Relva C. 1986. Ceramics Materials for Eelctronics. Marcel Dekker. INC. New York and Basel

Clifton G. Bergeron, Subhash H.Risbud.2000. Introduction to Phase Equilibria in

Ceramics. The American Ceramic Society. Inc. Columbus Ohio.

Hanselmen Duane and Bruce Littlefield.2000. Matlab Bahasa Komputasi Bisnis. Andi Yogyakarta.

Harahap. Herlina 2006. Tesis. Studi Analisis Simulasi Tentang Korelasi Suhu

Sintering Dan Waktu Pembakaran Terhadap Sifat Mekanis Keramik PSZ Dengan Aditif MgO.

Hassen P. Chan RW. 1992. Material Science and Technology Characterization of

Materials. Part I Vpl 2A. German.

James S Read. 1988. Introduction to The Principles of Ceramic Processing. John Willey & Sons. Inc. Singapore.

Kostorz Gernot. 1988. High-Tech Ceramic. Academic Press. Zurich.

Moulson A.J., Herbert J.M. 1990. Electroceramics :

Materials-Properties-Application. Chapman and Hall. London.

Montanaro. 1977. Sintering of Industrial Mullit. Journal of the European Ceramic Society.

Randall M.German. 1991. Fundamentals of Sintering, Engineered Materials

Handbook. Ed. By Samuel J.Schneider. Jr. International Handbook

Committe. USA.

Ristic M.M. 1989. New Development – Sintering. Elsevier Publishing. Netherland.

Reynen P. 1979. Sintering of Mullit, Materials Science Monograph. Vol.4. Elsevier. Amsterdam.

Sahid. 2007. Pengantar Komputasi Numerik dengan Matlab. Andi Yogyakarta Tarigan. Nerus. 2006. Tesis Pengaruh Penambahan Mullit 3Al2O3.2SiO2 Dan

Variasi Suhu Sintering Terhadap Karakteristik Dan Mikrostruktur Keramik Al2O3

Van Vlack, Lawrence. 1994. Ilmu dan Teknologi Bahan. Edisi Indonesia. Erlangga

Worral W.E. 1986. Clays and Ceramics Raw Materials. Elsevier Scientific Publishing Company. Vol 4. London

Yet Ming Chiang. Dubas Birnie. W.D. Kingery. 1997. Physical Ceramic

Principles for Ceramic Science and Enginering. John and Sons Inc.

Canada

Zarlis, M.. 1993. Pemakaian Perangkat Lunak Komputer Dalam Fisika, Makalah yang disampaikan pada Penataran Fisika Komputasi. Proyek HEDS-USAID dan Universitas Bengkulu

Zarlis, M. 1995. Pemrograman Pascal. FMIPA USU

Zarlis, M. 2007. Pemodelan Algoritma Gerakan Berdimensi: Satu Tinjauan

Metode Komputasi Dalam Fisika. Pidato Pengukuhan Guru Besar

Lampiran 1

Tabel 1. Hasil Pengukuran untuk Menentukan Densitas dan Porositas % Aditif Mullit Suhu Sintering oC ms mb mg Mk Densitas g/cm3 Porositas % 1300 4.1072 4.9982 3.4043 0.0549 2.51 82 1400 4.0236 4.7512 3.3585 0.0549 2.74 63 1500 4.0041 4.6621 33512 0.0549 2.98 49 0 % 1600 4.0682 4.5893 3.3763 0.0549 3.20 38 1300 4.1341 4.7727 3.3851 0.0549 2.89 59 1400 4.1140 4.6446 3.3542 0.0549 3.08 43 1500 4.0072 4.3156 3.1504 0.0549 3.26 32 10 % 1600 4.0541 4.2992 3.1676 0.0549 3.42 24 1300 4.1120 4.5077 3.1293 0.0549 2.95 48 1400 4.1158 4.3475 3.1225 0.0549 3.12 36 1500 4.0032 4.2061 3.0532 0.0549 3.29 27 15 % 1600 4.0110 4.1458 3.0152 0.0549 3.44 21 1300 4.3351 4.7099 3.2221 0.0549 2.89 57 1400 4.3370 4.4820 3.1885 0.0549 3.10 43 1500 4.3641 4.3841 3.1312 0.0549 3.30 33 20 % 1600 4.3824 4.3905 3.1740 0.0549 3.51 26 1300 4.1321 4.4027 3.0031 0.0549 2.92 46 1400 4.1541 4.2465 3.0295 0.0549 3.13 33 1500 4.0967 4.1098 2.9682 0.0549 3.36 24 25 % 1600 4.1391 4.1485 3.0112 0.0549 3.58 17

Lampiran 2

Tabel 2. Hasil Pengukuran untuk Menentukan Kekerasan % Aditif

Mullit Suhu Sintering (oC) Beban kgf Diameter (mm) Kekerasan Vickers (kgf/mm2) 1300 500 1.098 785 1400 500 1.031 850 1500 500 1.002 925 0 % 1600 500 0.973 990 1300 500 1.057 848 1400 500 0.999 925 1500 500 0.946 1025 10 % 1600 500 0.932 1099 1300 500 1.014 910 1400 500 0.971 970 1500 500 0.946 1025 15 % 1600 500 0.930 1085 1300 500 0.972 950 1400 500 0.969 1099 1500 500 0.831 1250 20 % 1600 500 0.821 1400 1300 500 0.920 1050 1400 500 0.890 1190 1500 500 0.885 1325 25 % 1600 500 0.761 1475

Lampiran 3

Tabel 3. Hasil Pengukuran untuk Menentukan Kekuatan

% Aditif Mullit Suhu Sintering (oC) L (inc) b (inc) h (inc) P Kuat Patah (lbf/in2) 1300 1.1811 0.441 0.449 80 1500 1400 1.1811 0.433 0.433 110 2900 1500 1.1811 0.425 0.433 270 5100 0 % 1600 1.1811 0.421 0.421 360 9000 1300 1.1811 0.457 0.461 90 1900 1400 1.1811 0.449 0.461 162 3900 1500 1.1811 0.437 0.406 420 8500 10 % 1600 1.1811 0.406 0.398 620 18500 1300 1.1811 0.591 0.579 280 2000 1400 1.1811 0.512 0.512 590 9000 1500 1.1811 0.413 0.425 1185 21000 15 % 1600 1.1811 0.374 0.374 1205 51000 1300 1.1811 0.488 0.488 715 12000 1400 1.1811 0.457 0.457 1030 19000 1500 1.1811 0.394 0.394 1160 31000 20 % 1600 1.1811 0.335 0.335 964 45800 1300 1.1811 0.453 0.449 710 15000 1400 1.1811 0.370 0.378 750 23000 1500 1.1811 0.346 0.343 765 34000 25 % 1600 1.1811 0.335 0.335 967 48000

Lampiran 4

Tabel 4. Hasil Analisis Densitas dan Porositas Secara Eksperimen dan Simulasi % Aditif

Mullit

Suhu

Sintering Densitas (g/cm3) Porositas %

Eksperimen Simulasi Eksperimen Simulasi 1300 2.49 2.51 54.04 82 1400 2.78 2.74 50.26 63 1500 2.93 2.98 48.18 49 0 % 1600 3.21 3.20 41.10 38 1300 2.87 2.89 44.27 59 1400 3.06 3.08 39.44 43 1500 3.28 3.26 25.28 32 10 % 1600 3.42 3.42 20.66 24 1300 2.87 2.95 27.61 48 1400 3.22 3.12 18.10 36 1500 3.31 3.29 16.80 27 15 % 1600 3.38 3.44 11.37 21 1300 2.81 2.89 24.30 57 1400 3.22 3.10 10.75 43 1500 3.34 3.30 1.53 33 20 % 1600 3.45 3.51 0.64 26 1300 2.84 2.92 18.60 46 1400 3.27 3.13 7.26 33 1500 3.42 3.36 1.09 24 25 % 1600 3.47 3.58 0.79 17

Lampiran 5

Tabel 5. Hasil Analisis Kekerasan dan Kekuatan secara eksperimen dan simulasi

% Aditif Mullit

Suhu

Sintering Kekerasan (kgf/mm2) Kekuatan (lbf/in2)

Eksperimen Simulasi Eksperimen Simulasi

1300 768.67 785 1594.177 1500 1400 899.00 850 2399.351 2900 1500 924..67 925 5998.376 5100 0 % 1600 952.67 990 8547..402 9000 1300 877.33 848 1645.477 1900 1400 927.33 925 3013.821 3900 1500 980.00 1025 10354.54 8500 10 % 1600 995.00 1099 17131.32 18500 1300 923.67 910 2507.906 2000 1400 960.67 970 7796.524 9000 1500 991.00 1025 28090.57 21000 15 % 1600 1001.00 1085 40803.30 51000 1300 967.67 950 10887.30 12000 1400 1056.67 1099 19157.65 19000 1500 1319.00 1250 33677.28 31000 20 % 1600 1401.67 1400 45572.13 45800 1300 1023.00 1050 13773.53 15000 1400 1118.00 1190 25133.55 23000 1500 1340.67 1325 33294..69 34000 25 % 1600 1454.33 1475 45569.05 48000

Lampiran 6 function densitas

% ************************************************************ % * Script fungsi untuk mencari densitas dari suatu liquida *

% * dimana : *

% * Rho = ms(mb - (mg-mk)) * rho_air * % * *

% ************************************************************ clc

fprintf(' << Program Menghitung Densitas Liquida >> \n'); fprintf('*******************************************\n'); n = input(' Masukkan Jumlah Data = ');

Rho_Air = input(' Masukkan Rho Air = '); % Proses Input Data

clc

fprintf(' << Proses Input Data >> \n'); fprintf('*************************\n'); for i=1:n

fprintf('<< Data ke-%d >>\n',i);

t(i) = input('Masukkan Suhu sintering = '); ms(i) = input('Masukkan Ms = ');

mb(i) = input('Masukkan Mb = '); mg(i) = input('Masukkan Mg = '); mk(i) = input('Masukkan Mk = '); % Proses Perhitungan Densitas

Densitas(i) = (ms(i) / (mb(i) - (mg(i) - mk(i)))) * Rho_Air; y(i) = log10(Densitas(i)); x(i) = log10(t(i)); end % hitung total % inisialisasi variable y_tot = 0; x_tot = 0; x2_tot = 0; xy_tot = 0; for i=1:n

y_tot = y_tot + y(i); x_tot = x_tot + x(i); x2_tot = x2_tot + x(i)^2;

end

% hitung nilai a dan b

a = (y_tot * x2_tot - x_tot * xy_tot) / (n * x2_tot - x_tot^2 ); % cari antilog dari a

a = 10 ^ a;

b = ( n * xy_tot - x_tot * y_tot ) / ( n * x2_tot - x_tot^2 ); % Tampilkan Hasil

fprintf('\n<< Hasil Perhitungan >>\n');

fprintf(' Nilai a dari %d data percobaan adalah = %.5f \n',n,a); fprintf(' Nilai b dari %d data percobaan adalah = %.5f \n',n,b); fprintf(' maka Densitas = a * T^b \n\n');

Tmin = input(' Masukkan Batas Bawah Suhu Baru = '); Tmax = input(' Masukkan Batas Atas Suhu Baru = '); selang = input(' Masukkan Selang Interval Suhu = '); Ty = [Tmin:selang:Tmax];

for i=1:length(Ty) Dx(i) = a * Ty(i) ^ b; end

% plot Grafik

plot(Ty,Dx), title ('Grafik Densitas Vs Suhu '); return;

Lampran 7 clc

fprintf(' << Program Menghitung Porositas >> \n'); n = input(' Masukkan Jumlah Data = ');

% Proses Input Data clc

fprintf(' << Proses Input Data >> \n'); fprintf('*************************\n'); for i=1:n

fprintf('<< Data ke-%d >>\n',i);

T(i) = input('Masukkan Suhu sintering = '); ms(i) = input('Masukkan ms = ');

mb(i) = input('Masukkan mb = '); mg(i) = input('Masukkan mg = '); mk(i) = input('Masukkan mk = '); % Proses Perhitungan Porositas

Porositas(i) = ((mb(i)-ms(i)/mb(i)-(mg(i)-mk(i)))*100); y(i) = log10(Porositas(i)); x(i) = log10(T(i)); end % hitung total % inisialisasi variable y_tot = 0; x_tot = 0; x2_tot = 0; xy_tot = 0; for i=1:n

y_tot = y_tot + y(i); x_tot = x_tot + x(i); x2_tot = x2_tot + x(i)^2; xy_tot = xy_tot + x(i) * y(i); end

% hitung nilai a dan b

a = (y_tot * x2_tot - x_tot * xy_tot) / (n * x2_tot - x_tot^2 ); % cari antilog dari a

a = 10 ^ a;

% Tampilkan Hasil

fprintf('\n<< Hasil Perhitungan >>\n');

fprintf(' Nilai a dari %d data percobaan adalah = %.4f \n',n,a); fprintf(' Nilai b dari %d data percobaan adalah = %.4f \n',n,b); fprintf(' maka Porositas = a * T^b \n\n');

Tmin = input(' Masukkan Batas Bawah Suhu Baru = '); Tmax = input(' Masukkan Batas Atas Suhu Baru = '); Interval = input(' Masukkan Interval Suhu = '); Ty = [Tmin:Interval:Tmax]; for i=1:length(Ty) Px(i) = a * Ty(i) ^ b; end % plot Grafik plot(Ty,Px); grid on Xlabel('Temparatur') Ylabel('Porositas') return;

Lampiran 8 clc

fprintf(' << Program Menghitung Kekerasan >> \n'); n = input(' Masukkan Jumlah Data = ');

% Proses Input Data clc

fprintf(' << Proses Input Data >> \n'); fprintf('*************************\n'); for i=1:n

fprintf('<< Data ke-%d >>\n',i);

T(i) = input('Masukkan Suhu sintering = '); F(i) = input('Masukkan F = ');

D(i) = input('Masukkan D = ');

% Proses Perhitungan Kekerasan

Kekerasan(i) = (1.8544*((F(i))/D(i)^2)); y(i) = log10(Kekerasan(i)); x(i) = log10(T(i)); end % hitung total % inisialisasi variable y_tot = 0; x_tot = 0; x2_tot = 0; xy_tot = 0; for i=1:n

y_tot = y_tot + y(i); x_tot = x_tot + x(i); x2_tot = x2_tot + x(i)^2; xy_tot = xy_tot + x(i) * y(i); end

% hitung nilai a dan b

a = (y_tot * x2_tot - x_tot * xy_tot) / (n * x2_tot - x_tot^2 ); % cari antilog dari a

a = 10 ^ a;

fprintf('\n<< Hasil Perhitungan >>\n');

fprintf(' Nilai a dari %d data percobaan adalah = %.4f \n',n,a); fprintf(' Nilai b dari %d data percobaan adalah = %.4f \n',n,b); fprintf(' maka Kekerasan = a * T^b \n\n');

Tmin = input(' Masukkan Batas Bawah Suhu Baru = '); Tmax = input(' Masukkan Batas Atas Suhu Baru = '); Interval = input(' Masukkan Interval Suhu = '); Ty = [Tmin:Interval:Tmax]; for i=1:length(Ty) Px(i) = a * Ty(i) ^ b; end % plot Grafik plot(Ty,Px); grid on Xlabel('Temperatur') Ylabel('Kekerasan') return;

Lampiran 9 clc

fprintf(' << Program Menghitung Kekuatan Patah Liquida >> \n'); fprintf('*******************************************\n'); n = input(' Masukkan Jumlah Data = ');

% Proses Input Data clc

fprintf(' << Proses Input Data >> \n'); fprintf('*************************\n'); for i=1:n

fprintf('<< Data ke-%d >>\n',i);

T(i) = input('Masukkan Suhu sintering = '); P(i) = input('Masukkan P = ');

L(i) = input('Masukkan L = '); b(i) = input('Masukkan b = '); h(i) = input('Masukkan h = ');

% Proses Perhitungan Kekuatan Patah

Kekuatan_Patah(i) = ((3 * P(i) * L(i))/(2 * b(i) * (h(i)^2))); y(i) = log10(Kekuatan_Patah(i)); x(i) = log10(T(i)); end % hitung total % inisialisasi variable y_tot = 0; x_tot = 0; x2_tot = 0; xy_tot = 0; for i=1:n

y_tot = y_tot + y(i); x_tot = x_tot + x(i); x2_tot = x2_tot + x(i)^2; xy_tot = xy_tot + x(i) * y(i); end

% hitung nilai a dan b

a = (y_tot * x2_tot - x_tot * xy_tot) / (n * x2_tot - x_tot^2 ); % cari antilog dari a

a = 10 ^ a;

% Tampilkan Hasil

fprintf('\n<< Hasil Perhitungan >>\n');

fprintf(' Nilai a dari %d data percobaan adalah = %.5f \n',n,a); fprintf(' Nilai b dari %d data percobaan adalah = %.5f \n',n,b); fprintf(' maka kekuatan patah = a * T^b \n\n');

Tmin = input(' Masukkan Batas Bawah Suhu Baru = '); Tmax = input(' Masukkan Batas Atas Suhu Baru = '); selang = input(' Masukkan Selang Interval Suhu = '); Ty = [Tmin:selang:Tmax]; for i=1:length(Ty) Dx(i) = a * Ty(i) ^ b; end % plot Grafik plot(Ty,Dx); grid on

title ('Grafik Kekuatan Patah Vs Suhu '); return;