KONDISI PEMOTONGAN OPTIMUM PROSES

PEMBUBUTAN KERAS BAJA PERKAKAS AISI

O1 MENGGUNAKAN PAHAT KERAMIK

Yuliarman

(1)(1)

Staf Pengajar Jurusan Teknik Mesin Politeknik Negeri Padang

ABSTRACTTurning hardened tool steel using ceramic cutting tool can make advantages over traditional process use grinder. It is can increased productivity and reduced power consumption and can use without coolant. The aim of these studies is to define optimum

cutting condition using response surface method (RSM). This study use ceramic tool Al2O3

+ TiC (CC650) with specimen AISI O1 heat treated to harness of 60 HRC and use CNC turn for machining. Measurement of flank wear use microscope and helped commercial software. Result these study are Optimum cutting condition is 95 m/min cutting speed (V), 0.09 feeding (f). And 0.25 mm dept of cut (a). And it is not recommendation use for high speed machining.

Keywords:Flank wear, hard turning, Ceramic tool, Tool life

1. PENDAHULUAN

Pembubutan keras adalah proses pemesinan yang menggunakan sebuah pahat tunggal (single point

cutting tool) untuk memotong material dengan

kekerasan 45-62 HRC. Prosesnya sangat serupa dengan proses bubut konvensional hanya membutuhkan sebuah mesin dan alat potong yang harus mampu menahan beban yang lebih besar dan temperatur yang lebih tinggi (I. S. Harrison, 2004). Perbedaan bubut keras dengan proses bubut konvensional terutama pada material, pahat potong yang digunakan serta kondisi pemotongan, dan mekanisme pembuangan geram yang terjadi (J.Y. Zhang, 2005)

Proses pembubutan keras lebih menguntungkan bila dibandingkan dengan proses gerinda, karena kadar pembuangan bahan (material removal rate) proses pembubutan keras lebih besar dari proses gerinda (Tonshoff, et al. 1996). Proses pembubutan keras dapat mereduksi waktu pemesinan hingga 60% (Tonshoff, et al. 1995).

Proses pembubutan keras dapat dilakukan tanpa cairan pendingin sehingga dapat mengurangi ongkos produksi sebesar 16-20% (Sreejith and Ngoi, 2000) dan penyelamatan lingkungan (tidak ada cairan pemotongan bekas dibuang ke lingkungan).

2. DASAR TEORI

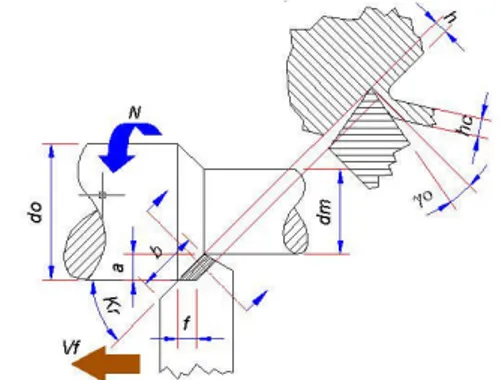

2.1. Karakteristik Dan Terminologi Proses Bubut

Tiga parameter utama yang berpengaruh terhadap gaya potong, peningkatan panas, keausan, dan integritas permukaan benda kerja yang dihasilkan adalah kecepatan potong (V), pemakanan (f), dan kedalaman potong (a). Kecepatan potong adalah kecepatan keliling benda kerja dengan satuan m/min.

pemakanan adalah perpindahan atau jarak tempuh pahat tiap satu putaran benda kerja dengan satuan mm/rev. kedalaman potong adalah tebal material terbuang pada arah radial dengan satuan mm.

Menurut Rochim (1993) pada setiap proses pemesinan ada lima elemen dasar yang perlu dipahami, yaitu:

a. Kecepatan potong (V) (m/min) b. Kecepatan makan (Vf) (mm/min)

c. Kedalaman potong (a) (mm) d. Waktu pemotongan (tc) (min)

e. Laju pembuangan bahan (MRR) (cm3/min) Hubungan kelima elemen dasar tersebut diketahui sesuai persamaan yang diturunkan berdasarkan “Gambar (1)” berikut ini:

Gambar 1 Proses Bubut, Taufiq Rochim (1993) Geometri benda kerja:

do = diameter awal (mm) dm = diameter akhir (mm) l = panjang pemesinan (mm)

Geometri pahat:

r= sudut potong utama (o)

o= sudut geram (o) Kondisi pemesinan a = kedalaman pemakanan a = 2 m o d d (mm) f = pemakanan (mm/putaran)

N = putaran poros utama (rpm)

Dengan diketahuinya besaran-besaran di atas sehingga kondisi pemotongan dapat diperoleh sebagai berikut: Laju pemotongan 1000 N d V (m/min) dimana : d= diameter rata-rata

o m o d d d d 2 (mm)

Laju pemakanan Vf f N (mm/min)

Waktu pemotongan f t m V l T (min)

Laju pembuangan geram

V A

MRR = Vfa (cm3/min)

2.2. Keausan Pahat

Keausan dapat terjadi pada bidang geram dan pada bidang utama pahat, karena bentuk dan letaknya yang spesifik keausan pada bidang geram disebut dengan keausan kawah (crater wear) dan keausan pada bidang utama dinamakan keausan tepi (flank wear) (Taufiq Rochim, 1993)

Keausan tepi dapat diukur dengan menggunakan mikroskop, dimana bidang mata potong diatur sehingga tegak lurus sumbu optik. Dalam hal ini besarnya keausan tepi dapat diketahui dengan mengukur panjang VB (mm) “Gambar (2c)“ yaitu jarak antara mata potong sebelum terjadi keausan sampai kegaris rata-rata bekas keausan pada bidang utama. Sementara keausan kawah hanya dapat diukur dengan mudah memakai alat ukur kekasaran permukaan,

Gambar 2 Keausan pada Pahat Bubut (a) Aus kawah atau Aus lobang, (b) Aus tepi

(a) (b) (c)

Gambar 3 Dimensi dan Penamaan Keausan pada Pahat Bubut (a) Flank dan crater wear pada alat potong kanan. (b) Nose radiusRdan bentukcrater wearpada

rake face dari alat potong. (c)flank weardan garis depth-of-cut(J.C. Keefe, Lehigh Univer sity).

2.3. Umur Pahat

Umur pahat sangat tergantung pada keausan yang dialami oleh pahat, semakin besar keausan yang dialami pahat maka kondisi pahat akan semakin kritis. Jika pahat tersebut masih tetap digunakan maka pertumbuhan keausan akan semakin cepat dan pada suatu saat ujung pahat akan rusak sama sekali sehingga tidak layak lagi untuk digunakan, artinya pahat telah sampai pada tahapan umur maksimal penggunaannya

Keausan yang terjadi dapat menimbulkan peningkatan gaya pemotongan sehingga akan berdampak pada kerusakan pahat yang lebih fatal, kerusakan mesin perkakas, dan kerusakan pada benda kerja, oleh karena itu perlu ditetapkan batas harga keausan yang dianggap sebagai batas kritis dimana pahat tidak boleh digunakan lagi.

Pengaruh kondisi pemotongan terhadap umur pahat telah dinyatakan secara empirik oleh Taylor sesuai “persamaan (1)“ berikut ini :

q p n a f C Tc V … (1) dimana :

V = Kecepatan potong (m/min)

Tc = Umur pahat (min)

C = Konstanta

f = Pemakanan (mm/rev).

a = Kedalaman pemakanan (mm)

p = Pangkat untuk tebal pemakanan.

q = Pangkat untuk kedalaman pemotongan

2.4.Response Surface Methodogy(RSM)

Response Surface Methodology (RSM) merupakan

kumpulan teknik matematik dan statistik yang digunakan untuk modeling dan analisis permasalahan pada respon yang dipengaruhi oleh beberapa variabel dan bertujuan memperoleh optimasi respon (Montgomery, 2001). Kecocokan model orde dua

banyak data (nf), sumbu (2k), dan pusat (nc). CCD

sangat efisien untuk kecocokan model orde dua. Dua parameter spesifik dalam CCD adalah jarak sumbu yang dijalankan dari pusat desain dan jumlah titik pusat nc(Montgomery, 2001).

Pada penelitian ini rancangan percobaan menggunakan kecocokan model CCD dengan 3 faktor, masing-masing faktor terdiri dari 2 level, dan 6 titik pusat, percobaan dilakukan dengan 1 kali ulangan. Rancangan percobaan penelitian dengan tanpa pengkodean menggunakan kecocokan model CCD

Perhitungan optimasi pengaruh kecepatan potong (V), pemakanan (f), dan kedalaman potong (a) terhadap keausan (VBc) menggunakan RSM dengan kecocokan model CCD. Persamaan RSM orde dua yaitu : Y=0+

k i 1

iXi+

k i 1

iiX 2 i +

j i

ijXiXj+

Dimana Y adalah respon keausan pahat (VBc). 0

adalah konstanta. i, ii, ij adalah koefesien dari

faktor atau variabel bebas X dengan tanpa kode.X1

adalah kecepatan potong (V) dengan level 80 m/min, dan 120 m/min ; X2 adalah pemakanan (f) dengan

level 0,05 mm/rev, dan 0,15 mm/rev, dan X3adalah

kedalaman potong (a) dengan level 0,15 mm, dan 0,35 mm

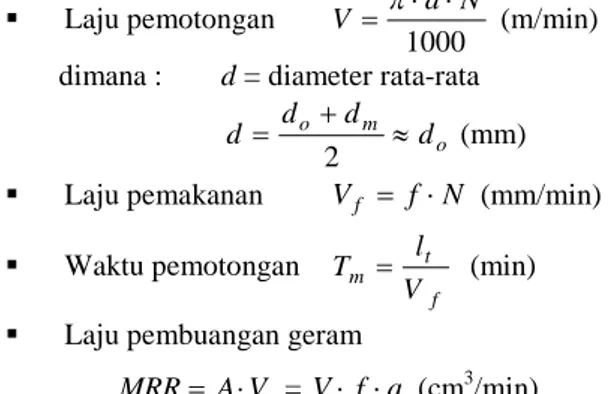

2.5.Analysis of variance(anova)

Analysis of variance (anova) adalah metode yang

digunakan untuk membuktikan kebenaran pengaruh dari setiap faktor terhadap respon apakah masing-masing perlakuan memberikan pengaruh atau tidak terhadap respon, keputusan untuk menolak atau menerima hipotesaH0diambil dengan jalan memban

dingkan nilai rasio F0 yang diperoleh terhadap F ,a-1,N-amengguna kan kurvaF.

Untuk mendapatkan rasio F0 secara teoritis adalah

sebagaimana dapat dilihat pada “Tabel (1)” di bawah ini:

Tabel 1 Anova untuk 23faktorial(Montgomery, 2001)

Faktor SS DF MS F0 A SSA (a-1) MSA MSA/MSE B SSB (b-1) MSB MSB/MSE C SSC (c-1) MSC MSC/MSE AB SSAB (a-1) (b-1) MSAB MSAB/MSE AC SSAC (a-1) (c-1) MSAC MSAC/MSE BC SSBC (b-1) (c-1) MSBC MSBC/MSE

ABC SSABC (a-1) (b-1)

(c-1)

MSABC MSABC/MSE

Error SSE abc(n-1) MSE

Total SST abcn-1

3. Bahan dan Peralatan

Bahan benda uji yang digunakan pada penelitian ini adalah AISI O1 dengan diameter 55 mm, pajang 175 mm dan kekerasan 60 HRC, dengan spesifikasi sebagai tertera pada “Tabel (2)” dan “Tabel (3)” berikut ini :

Tabel 2 Komposisi Kimia Bahan AISI O1

C Si Mn Cr W

Komp. Kimia

0,9 0.3 1,2 0,5 0,5

Std. spesifikasi AISI O1

Kodisi Soft annealing dengan kekerasan 190 HB

Sumber Assab DF-3

Tabel 3Physical PropertiesAISI O1

Temperatur [oC] 20 200 400 Berat jenis [kg/m3] 7800 7750 7700 Konduktifitas panas [W/moC] 32 33 34 Modulus elastisitas [MPa] 19×10 4 18,5×104 17×104 Panas spesifik [J/kgoC] 460 -- --Sumber Assab DF-3

Pahat potong yang digunakan adalah pahat potong keramik dengan bahan dasar alumina ditambah dengan titanium karbida (Al2O3+ TiC) sesuai standar

ISO yaitu CNGA 12 04 08 T01020.

Tabel 4Physical PropertiesBahan Pahat Keramik

Phisical properties CC650

Vickers hardness (VHn) Young’s modulus (GPa) Density (g/cm3) Grain size (m) Thermal Conductivity (W/mK) 1900 410 4,15 2 28 Sumber:Proceedings of the Institution of Mecha nical Engineers

(2005)

Gambar 4 Geometri Pahat Keterangan:

r = 0,4 mm

iC = 9,53 mm

S = 4 mm

Pemegang pahat (tool holder) yang digunakan seuai standar ISO yaitu PCLNL 2020 K12T

Gambar 5 Pemegang Pahat (Tool Holder) Pemesinan dilakukan menggu nakan mesin bubut CNC Emcoturn-242 beserta perlengkapannya dengan data teknis sebagaimana dapat dilihat “Tabel (5)” di bawah ini:

Tabel 5 Data Teknis Mesin Bubut CNC Emcoturn-42

No. Uraian Nilai

1 2 3 4 Daya Putaran

Diameter penjepitan maksimum Panjang benda kerja maksimum

15 Kw 4500 rpm

158 mm 255 mm Untuk mengambil data gambar aus diguna kan Mikroskop Olympus PM-10AD yang dilengkapi dengan kamera Olympus C 35AD-2

4. Prosedur Percobaan

Proses pemesinan dilakukan pada mesin CNC bubut Emcoturn 242 dengan setup seperti terlihat pada “Gambar (6)”berikut ini:

Gambar 6 Setup Mesin

Data percobaan dibutuhkan sebanyak 23 faktorial (sebanyak 8 data) ditambah 6 data pada titik pusat dan 6 data pada titik aksial, sehingga total pengamatan adalah sebanyak 20 data

Tabel 6 Kondisi Pemotongan Proses Pemesinan

No V [m/min] f [mm/rev] a [mm] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 80 120 80 120 80 120 80 120 66 134 100 100 100 100 100 100 100 100 100 100 0.05 0.05 0.15 0.15 0.05 0.05 0.15 0.15 0.1 0.1 0.02 0.18 0.1 0.1 0.10 0.10 0.1 0.1 0.1 0.1 0.15 0.15 0.15 0.15 0.35 0.35 0.35 0.35 0.25 0.25 0.25 0.25 0.08 0.42 0.25 0.25 0.25 0.25 0.25 0.25

Setiap kali selesai melakukan proses pada setiap kondisi pemotongan insert dilepaskan dari holdernya dan diganti dengan insert yang baru.

Pengukuran keausan dilakukan terhadap aus tepi

(flank wear) menggunakan mikroskop yang

dilengkapi dengan kamera, gambar yang diperoleh dari hasil pemotretan menggunakan kamera konvensional kemudian di konversikan kedalam bentuk gambar digital, setelah gambar digital di peroleh barulah dilakukan pengukuran menggunakan perangkat lunak komersial.

Gambar 7 Photo Hasil Pengukuran

5. Data Hasil Pengukuran

Data percobaan dibutuhkan sebanyak 23 faktorial (sebanyak 8 data) ditambah 6 data pada titik pusat dan 6 data pada titik aksial, sehingga total pengamatan adalah sebanyak 20 data.

Matrik data selengkapnya dapat dilihat pada ”Tabel (7)”

Tabel 7 Data Pengamatan No V [m/min] f [mm/rev] a [mm] VBc [mm]

c

.

VB

[mm/min] Tc [min] Qc [cm3] 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 80 120 80 120 80 120 80 120 66 134 100 100 100 100 100 100 100 100 100 100 0.05 0.05 0.15 0.15 0.05 0.05 0.15 0.15 0.1 0.1 0.02 0.18 0.1 0.1 0.10 0.10 0.1 0.1 0.1 0.1 0.15 0.15 0.15 0.15 0.35 0.35 0.35 0.35 0.25 0.25 0.25 0.25 0.08 0.42 0.25 0.25 0.25 0.25 0.25 0.25 0.046 0.060 0.048 0.067 0.040 0.058 0.063 0.061 0.054 0.075 0.052 0.086 0.056 0.059 0.033 0.041 0.034 0.033 0.033 0.037 0.007 0.009 0.007 0.010 0.006 0.008 0.009 0.009 0.008 0.011 0.007 0.012 0.008 0.008 0.005 0.006 0.005 0.005 0.005 0.005 6.089 4.668 5.824 4.174 6.989 4.793 4.459 4.625 5.206 3.752 5.384 3.258 4.963 4.752 8.418 6.764 8.340 8.422 8.379 7.503 3.654 4.201 10.483 11.270 9.784 10.066 18.726 29.138 8.637 12.536 2.141 14.996 4.061 19.871 21.045 16.911 20.850 21.056 20.947 18.7576. Pengolahan dan Analisa Data

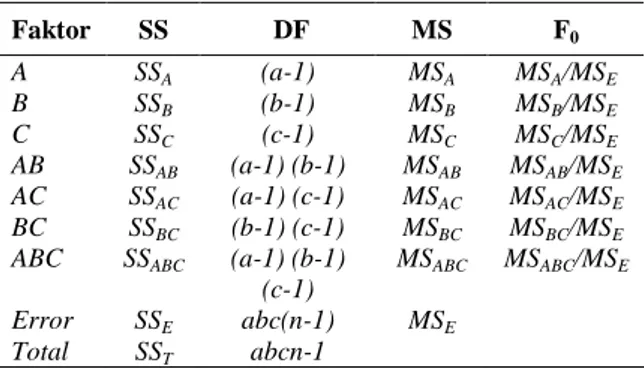

Dengan menggunakan perangkat lunak komersial (minitab) diperoleh: a). Persamaan Umur Pahat

Tc = -11.8822 + 0.300172V+ 46.6182f+ 25.9105a- 0.001639V2- 284.585f2- 52.1781a2

Tabel 8 Uji Parameter Koofisien Regresi Umur Pahat

Predicto r Coef SE Coef T P Constant V f a V*V f*f a*a -11.882 0.300 46.618 25.910 -0.002 -284.585 -52.178 4.6236 0.0867 14.2540 8.8090 0.0004 69.0300 17.2575 -2.570 3.461 3.271 2.941 -3.799 -4.123 -3.024 0.023 0.004 0.006 0.011 0.002 0.001 0.010

Tabel 9 Tabel Anava Umur Pahat

Source DF Seq SS Adj SS Adj MS F P

Regression Linear Square Residual Total 6 3 3 13 19 22.3985 7.7955 14.6030 5.5796 27.9781 22.3985 11.3022 14.6030 5.5796 3.73309 3.76740 4.86766 0.42920 8.70 8.78 11.34 0.001 0.002 0.001

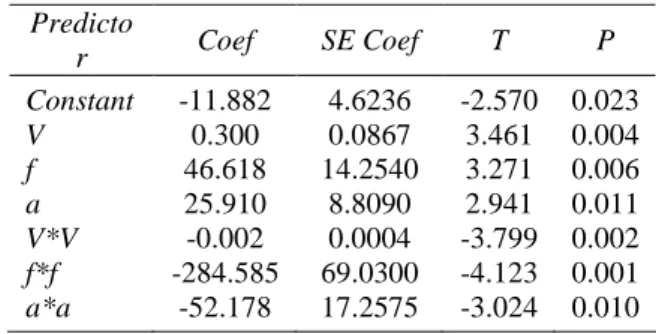

a). Persamaan Volume Pembuangan Geram

Qc = -74.5197 + 0.971578V+ 294.683f+ 113.339a- 0.00451767V2- 1008.22f2- 131.934a2

Tabel 10 Uji Parameter Koofisien Regresi Volume Pembuangan Geram

Predictor Coef SE Coef T P

Constant V f a V*V f*f a*a -74.52 0.97 294.68 113.34 -0.00 -1008.22 -131.93 18.783 0.352 57.905 35.786 0.002 280.427 70.107 -3.967 2.757 5.089 3.167 -2.578 -3.595 -1.882 0.002 0.016 0.000 0.007 0.023 0.003 0.082

Tabel 11 Tabel Anava Volume Pembuangan Bahan

Source DF Seq SS Adj SS Adj MS F P

Regression Linear Square Residual Total 6 3 3 13 19 766,794 627,313 139,481 92,080 858,874 766,794 264,828 139,481 92,080 127,7990 88,2759 46,4937 7,0831 18,04 12,46 6,56 0,000 0,000 0,006

Dari analisa varian secara menyeluruh sebagaimana dapat dilihat pada Tabel anava dari kedua persamaan (“Tabel (9)” dan “Tabel (11)”) diperoleh nilaiPlebih kecil dari 0.05, ini berarti bahwa persamaan dapat diterima untuk mempresentasikan hubungan antara kondisi pemotongan atau variabel bebas kecepatan potong (V), pemakanan (f). dan kedalaman potong (a) dengan respon atau variabel terikat umur pahat (Tc) dan volume pembuangan geram (Qc).

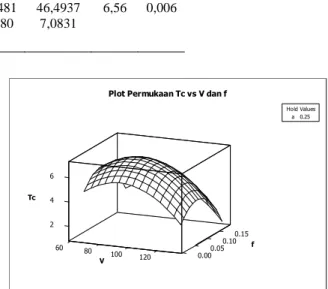

Kontur dan permukaan respon umur pahat (Tc) dan respon volume pembuangan geram (Qc) terhadap kecepatan potong (V) dan pemakanan (f) adalah sebagaimana dapat dilihat pada “Gambar (8)”, “Gambar (9)”, “Gambar (10)”, dan “Gambar (11)” di bawah ini : V f 6 5 4 4 4 3 130 120 110 100 90 80 70 0.18 0.16 0.14 0.12 0.10 0.08 0.06 0.04 0.02 Hold Values a 0.25 Plot Kontur Tc vs V dan f

Gambar 8 Plot konturTcvsVdanf

0.15 Tc 2 0.10 4 6 f 60 80 0.05 100 120 0.00 V Hold Values a 0.25 Plot Permukaan Tc vs V dan f

Gambar 9 Plot PermukaanTcvsVdanf

V f 15 10 5 0 130 120 110 100 90 80 70 0.18 0.16 0.14 0.12 0.10 0.08 0.06 0.04 0.02 Hold Values a 0.25 Plot Kontur Qc vs V dan f

0.15 Qc 0 0.10 10 f 20 60 80 0.05 100 120 0.00 V Hold Values a 0.25 Plot Permukaan Qc vs V dan f

Gambar 11. Plot PermukaanQcvsVdanf

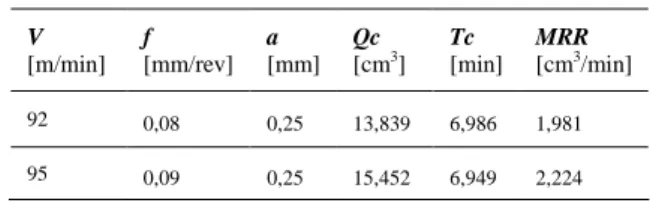

Kondisi pemotongan optimum adalah pada puncak maksimum kurva plot permukaan umur pahat atau pada daerah didalam lingkaran dengan diameter paling kecil (Gambar 6.1). Dengan kurva

D-Optimally kondisi pemotongan pada kurva tersebut

akan dapat dijelaskan sebagaimana dapat dilihat pada “Gambar (12)” dan “Gambar (13)” di bawah ini :

Gambar 12 KurvaD-OptimalyRespon TerhadapV, f, danapada kondisi pemotonganV= 92 m/min,f=

0,08 mm/rev, dana= 0,25 mm

Gambar 13 KurvaD-OptimalyRespon TerhadapV, f, danapada kondisi pemotonganV= 95 m/min,f=

0,09 mm/rev, dana= 0,25 mm

Tabel 12 Kondisi pemotongan Optimum dengan Metode RSM V [m/min] f [mm/rev] a [mm] Qc [cm3] Tc[min] MRR[cm3/min] 92 0,08 0,25 13,839 6,986 1,981 95 0,09 0,25 15,452 6,949 2,224 7. KESIMPULAN

Aus tepi (flank wear) adalah komponen utama yang sangat menentukan umur pahat potong pada proses pembubutan, terjadinya aus tepi ini sangat ditentukan oleh kondisi pemotongan, yaitu: kecepatan potong (V), pemakanan (f), dan keedalaman pemakanan (a). Kondisi pemotongan optimum yang diperoleh untuk proses pembubutan keras baja AISI O1 dengan pahat keramik Al2O3 + TiC adalah: kecepatan potong (V)

92 m/min, pemakanan (f) 0,08, dan kedalaman pemakanan (a) 0,25 mm, dengan umur pahat (Tc) dan laju pembuangan geram (MRR) 6,986 min dan 1,981 cm3/min atau kecepatan potong (V) 95 m/min, pemakanan (f) 0,09, dan kedalaman pemakanan (a) 0,25 mm, dengan umur pahat (Tc) dan laju pembuangan geram (MRR) 6,946 min dan 2,224 cm3/min.

Pengaruh kondisi pemotongan terhadap umur pahat sesuai hasil percobaan dan analisa hasil secara matematik dapat dinyatakan sebagai:

Tc = -11.8822 + 0.300172V+ 46.6182f+ 25.9105a

- 0.001639V2- 284.585f2- 52.1781a2

PUSTAKA

1. Alamsyah, Amran. Pemilihan Baja Perkakas

dan Perlakuan Panasnya.Medan. 1993.

2. Aslan, Ersan, Camuscu, Necip, Birgoren, Burak.Design Optimation of Cutting Parameter when Turning Hardened AISI 4140 Steel (63

HRC) Al2O3+TiCN Mixed Ceramic Tool.

Elsevier. 2006

3. Davim, J.P. Machinability Evaluation in Hard Turning of Cold Work Tool Steel (D2) with Ceramic Tool Using Statistical Techniques.

Elsevier. 2006.

4. Dowson. Ty. G, Kurfess.T. R. Machining

Hardened Steel with Ceramic-Coated and

Uncoated Cbn Cutting Tools.Journal. 2002

5. Ginting, A., and Nouari. M. Optimal cutting conditions when dry end milling the aeroengine

material Ti–6242S, 2006.

6. Harrison. I.S. Detecting White Layer In Hard

Turned Components Using Non-Destructive

7. ISO 3685, Tool Live Testing With Single Point

TurningTool.1993

8. Kalpakjian. S. Manufacturing Pro-cess for

Engineering and Technology, third Edition,

Addison Wesley Publishing Company.1995 9. Liew WYH, Yuan, Ngoi BKA, Evaluation of

Machining of Peformance of Stavax with PCBN Tools. 2004.

10. Lima J.G, Hard Turning AISI 4340 high Strength Low Alloy Steel and AISI D2 Cold Work Tool Steel. 2005.

11. Ozel, Tugul, Karpat, Yigit, Figueira, Luis.

Modelling of Surface Finish and Tool Falank Wear in turning AISI D2 Steel with Ceramic

Wiper Insert.Elsevier. 2007

12. Rochim T, Teori dan Teknologi Permesinan. 1993

13. Yallese M A,The Effect of Cutting Condition on Mixed Ceramic and Cubic Boron Nitride Tool

Wear and on Surface Roughness during