BAB V

ANALISA DAN PEMBAHASAN

5.1 Sorting process ( proses manual )

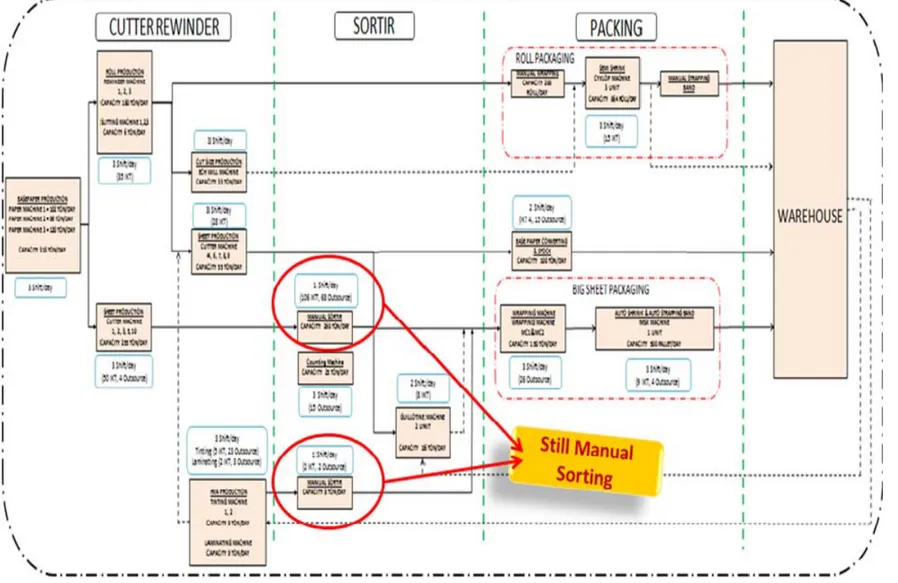

Proses kerja sortir di area finishing-sortir sudah ada sejak awal berdirinya perusahaan dan tidak dapat dihindari sebagai salah satu dari proses produksi kertas di PT indah kiat, sebab pada saat kertas selesai dipotong sesuai dengan ukuran permintaan customer, kertas tersebut tentunya ada yang cacat. Oleh karena itu proses sortir merupakan suatu langkah yang penting untuk menyaring produk-produk yang cacat jangan sampai masuk kedalam area packing dan terlebih lagi sampai pada customer. Dalam kasus ini cacat produk ( selisih hitung jumlah kertas di tiap rim ), namun tidak hanya berhenti pada produk cacat saja namun seiring berjalannya waktu dan semakin meningkatnya target produksi ternyata juga membawa permasalahan baru khususnya di area sortir tersebut, antara lain: lama proses proses produksi di area sortir, penggunaan tenaga kerja yang terlalu banyak, tinggi biaya tenaga kerja ( labour cost ). Berikut ini akan dijelaskan pada gambar 5.1 tentang flow proses produksi dengan system sortir

Gambar 5.1 Flow proses produksi secara sortir ( proses manual ) (Sumber : PT indah kiat, 2012)

5.1.1 Analisis permasalahan di area finishing-sortir

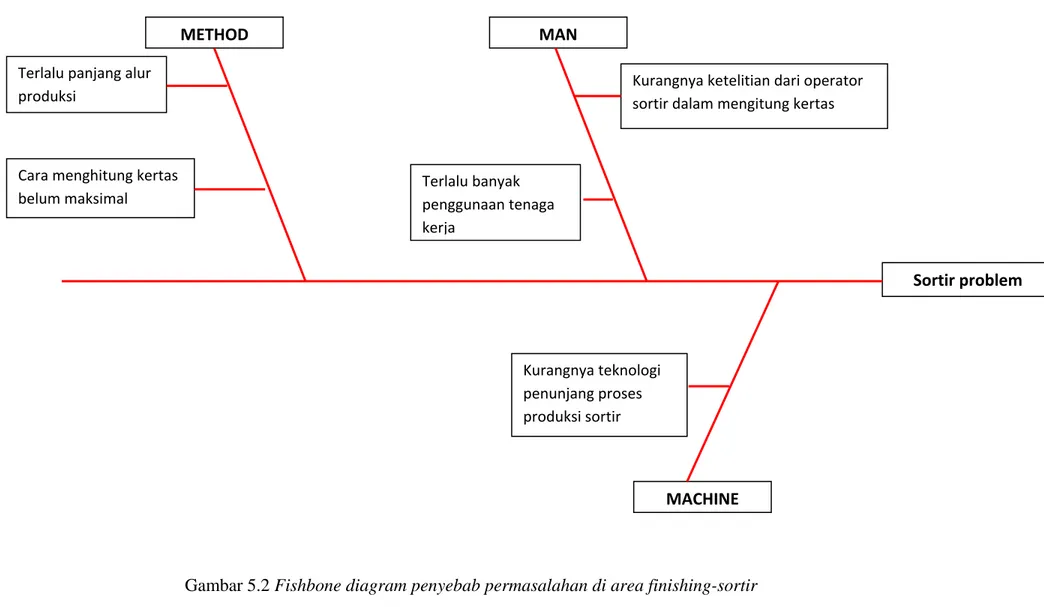

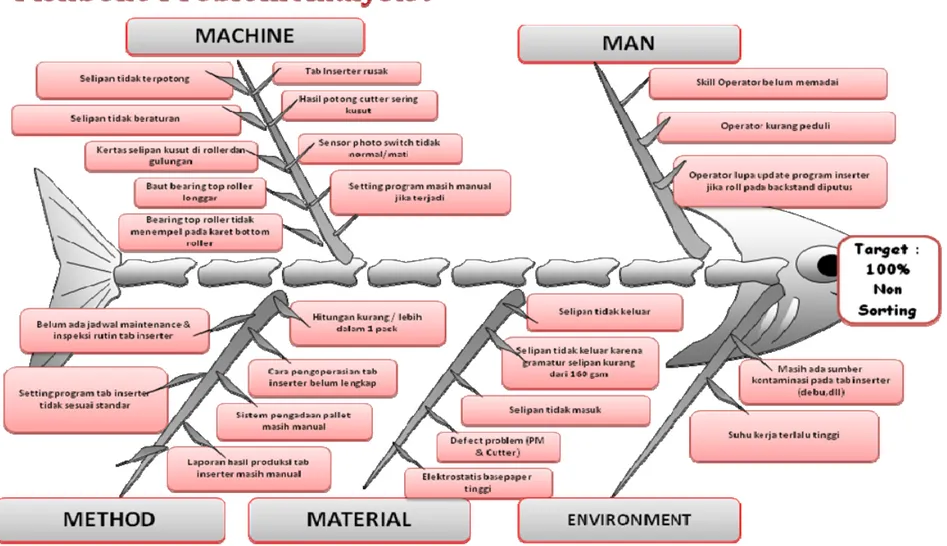

Selama masa penelitian, penulis mengidentifikasi penyebab dari beberapa permasalahan yang dihadapi di area sortir dengan menggunakan metode fishbone diagram. Maka penyebab permasalahan di area finising-sortir seperti tampak pada gambar 5.2 pada halaman selanjutnya

Kurangnya ketelitian dari operator sortir dalam mengitung kertas Terlalu banyak penggunaan tenaga kerja MAN Cara menghitung kertas belum maksimal Terlalu panjang alur produksi METHOD Kurangnya teknologi penunjang proses produksi sortir MACHINE Sortir problem

Gambar 5.2 Fishbone diagram penyebab permasalahan di area finishing-sortir

Sehubungan dengan fishbone diagram tentang permasalahan di area sortir, penulis membuat suatu why-why analisis guna menemukan solusi dari tiap sumber permasalahan yang sedang dihadapi di area sortir tersebut. Berikut ini hal-hal yang dapat dilakukan untuk menghapus permasalahan di area finishing-sortir adalah sebagai berikut:

• Faktor manusia: dalam hal ini factor manusia menjadi penyebab

terjadinya customer complain terkait selisih jumlah kertas ditiap rim kertas, karena tingkat ketelitian operator sortir yang rendah dalam menghitung kertas. Selain itu factor jumlah operator juga menjadi sumber utama penyebab tingginya biaya tenaga kerja (labour cost), karena menyesuaikan dengan tingginya target produksi. Solusi dari factor manusia ini adalah dengan pemanfaatan tenaga kerja sortir dalam menghitung kertas secara manual seminimal mungkin.

• Faktor metode: dalam hal ini factor metode menjadi penyebab lamanya

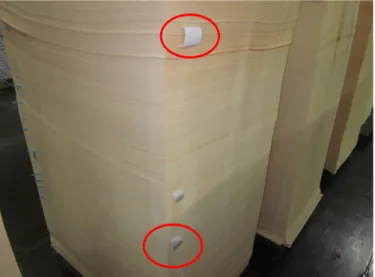

proses produksi di area finishing-sortir, karena bila proses produksi yang semula harus mengihitung tiap rim kertas dirubah menjadi proses penghitungan pada beberapa rim kertas yang bermasalah saja, maka tentunya akan mempersingkat proses produksi di area finishing-sortir. Solusi dari factor metode ini adalah dengan membuat suatu SOP ( standart operation prosedure ) bagi karyawan finishing-sortir. Contohnya dengan menghitung ulang rim-rim kertas yang diberi tanda rim bermasalah dalam tumpukan rim kertas dalam tiap pallet. Untuk contoh

pemberian tanda pada rim kertas yang bermasalah dapat dilihat pada gambar dibawah ini.

Gambar 5.3 Pemberian tanda pada rim kertas yang bermasalah (Sumber : PT indah kiat, 2012)

• Faktor mesin: dalam hal ini factor mesin juga menjadi penyebab

permasalahan diarea sortir terkait tingginya angka selisih hitung jumlah kertas dan lamanya proses produksi di area finishing-sortir. Sebab apabila ada teknologi yang dapat menggantikan tenaga kerja sortir dalam menghitung kertas secara manual, tentunya akan mengurangi angka kesalahan cutomer complain terkait selisih hitung kertas ditiap rim dan mempersingkat proses produksi di area finishing-sortir. Solusi dari factor mesin ini adalah dengan menggunakan alat bantu tab inserter melalui project 100% non sorting.

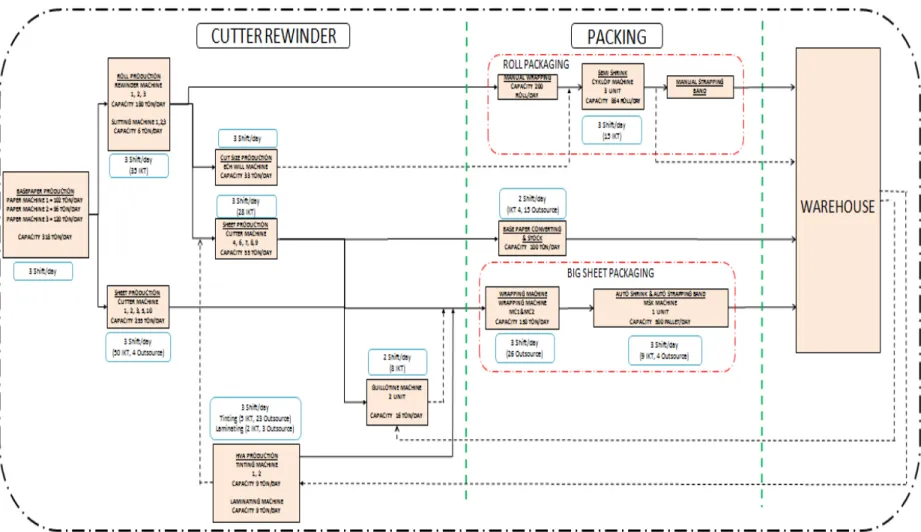

5.2 Proses non-sorting ( project 100% non-sorting )

Project 100% non sorting merupakan suatu gagasan yang intinya bertujuan untuk mengatasi permasalahan-permasalahan yang dihadapi di area finishing-sortir. Untuk mencapai tujuan dari project ini, maka pengimplementasian dilapangan adalah dengan menggunakan alat bantu tab inserter yang sudah dibahas oleh penulis pada bab sebelumnya. Mengenai perubahan flow proses produksi setelah menjalankan project 100% non-sorting akan dijelaskan pada gambar 5.4 pada halaman selanjutnya.

Gambar 5.4 Flow proses produksi setelah menjalankan project 100% non sorting

5.2.1 Kendala dan solusi pada project 100% non-sorting

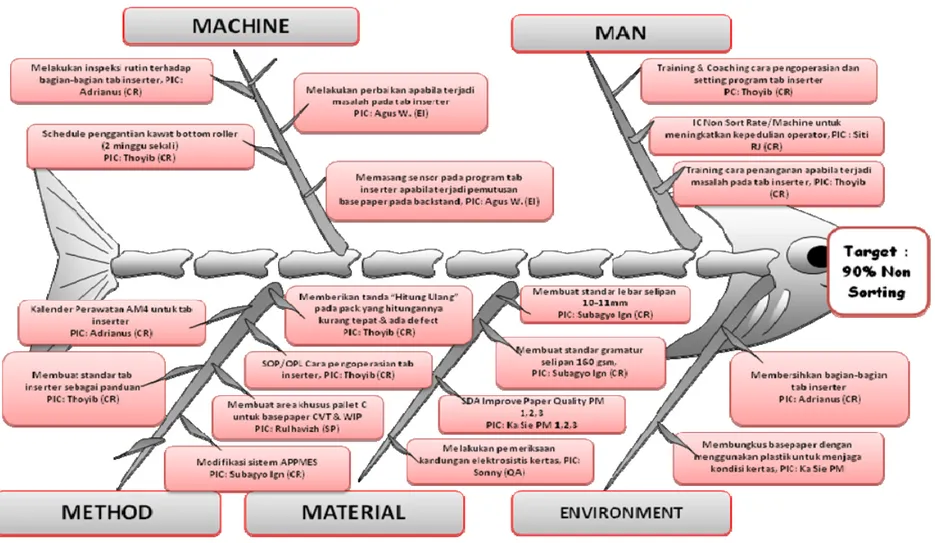

Seiring pelaksanaan penelitian atas project 100% non sorting ini, tentunya penulis menemukan sejumlah kendala. Berikut ini penjelasan mengenai kendala pelaksanaan project 100% non sorting dengan menggunakan fishbone diagram pada gambar 5.5 dan 5.6 mengenai fishbone diagram untuk solusi pada halaman selanjutnya.

Gambar 5.5 Fishbone diagram problem analyst project 100% non sorting (Sumber: PT indah kiat, 2012)

Gambar 5.6 Fishbone diagram solusi analyst project 100% non sorting (Sumber: PT indah kiat, 2012)

5.3 Produktivitas kerja

Berdasarkan pengolahan data, setelah penggunaan tab inserter di mesin cutting paper pada departemen produksi di PT indah kiat, maka didapat hasil sebagai berikut:

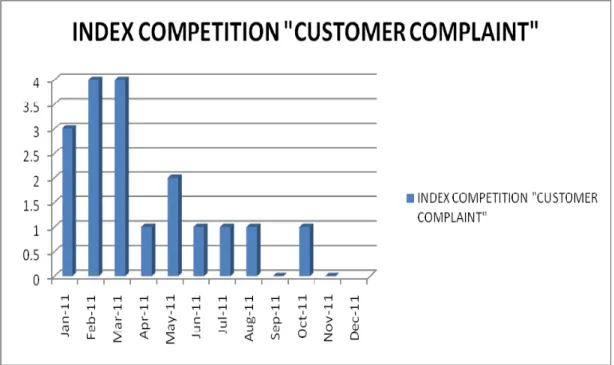

1. Customer complain.

Terjadi pengurangan kasus customer complain di area finishing-sortir dari 16 kasus sebelum pemasangan tab inserter, menjadi 2 kasus yang berarti penurunan customer complain sebesar 87,5%.

Grafik 5.1 Indek customer complain finishing sortir (Sumber : Input data PTindah kiat, 2012)

2. Waktu kerja untuk proses sortir kertas.

Terjadi pengurangan waktu kerja untuk proses sortir kertas dari 105 menit per pallet sebelum menggunakan tab inserter, menjadi 20 menit per pallet yang berarti peningkatan efisensi meningkat waktu kerja sebesar 81%.

3. Jumlah karyawan di area finishing-sortir.

Terjadi penurunan jumlah karyawan di area finishing-sortir dari 67 orang sebelum menggunakan tab inserter menjadi 14 orang, yang berarti peningkatan efisiensi jumlah karyawan sebesar 79%

4. Produktivitas kerja.

Terjadi peningkatan rata-rata produktivitas kerja di area finishing-sortir dari 0,78 ton per bulan sebelum menggunakan tab inserter menjadi 1,20 ton per bulan, yang berarti peningkatan produktivitas sebesar 53%

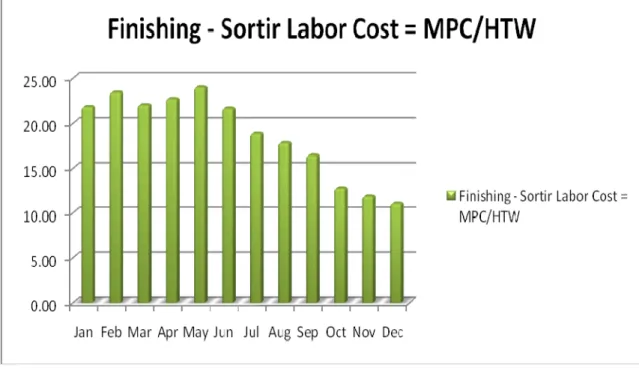

5. Biaya tenaga kerja

Terjadi penurunan biaya tenaga kerja di area finishing-sortir dari $ 22.10/ton sebelum menggunakan tab inserter menjadi $ 13.8/ton, yang berarti peningkatan efisiensi biaya tenaga kerja sebesar 62,5% per bulan.

Grafik 5.3 Penurunan biaya tenaga kerja finishing-sortir (Sumber: Pengolahan data)

5.4 Instruksi manual pengoperasian tab inserter

Untuk pengoperasian tab inserter melalui diplay control dalam memprogram sesuai dengan kebutuhan adalah sebagai berikut:

1. Menu utama.

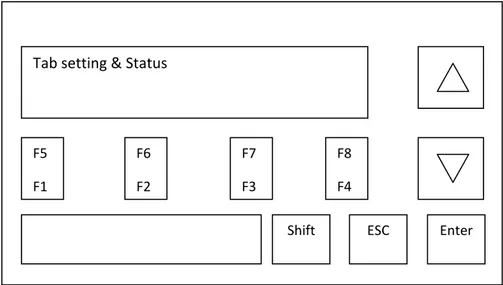

• Pada saat mesin pertama kali dinyalakan pada tampilan display TD200

• Fungsi yang dapat diprogram adalah sebagai berikut:

- Enter : menuju ke halaman tab inserter setting & status

Tab setting & Status F5 F1 F6 F2 F7 F3 F8 F4 Enter ESC Shift

Gambar 5.7 Tampilan menu utama pada display (Sumber : PT indah kiat, 2012)

2. Tab setting

• Halaman pertama dari tab setting & status adalah untuk mengisi:

- Sheet counter : setting jumlah lembaran yang diinginkan untuk diberi marker.

- Penghitungan sheet counter dilakukan dengan mengalikan jumlah roll dengan jumlah potongan.

- Rim counter: setting jumlah rim yang diinginkan yang diberi marker, juka tidak ada ketentuan jumlah rim yang diinginkan yang diberi marker, jika tidak ada ketentuan jumlah rim yang diinginkan isilah dengan sembarang angka yang melebihi jumlah rim dalam tiap pallet,

missal 100. Berikut ini tampilan pada display untuk tab setting & status.

Sheet counter : Ream counter :

Gambar 5.8 Tampilan tab setting pada display (Sumber: PT indah kiat, 2012)

• Halaman kedua dari tab setting & status adalah untuk mengisi:

- No off roll : setting jumlah roll yang dipasang

- Actual roll : setting jumlah roll yang berjalan

Mengenai tampilan display program tentang setting jumlah roll dan setting jumlah roll yang berjalan, akan dijelaskan pada gambar 5.9 di halaman selanjutya.

No. of Rolls : Actual Rolls :

Gambar 5.9 Tampilan pada display untuk setting jumlah roll (Sumber : PT indah kiat, 2012)

• Halaman ketiga adalah :

- Reject count : setting jumlah lembar yang tidak masuk hitungan pada waktu pertama kali mesin start

- Tab length : Setting panjang marker yang diinginkan

Mengenai tampilan display program terkait reject count dan tab length akan ditampilkan pada gambar 5.10 di halaman selanjutnya.

Reject count : Tab length :

Gambar 5.10 Tampilan pada display untuk setting reject count dan tab lenght

• Halaman keempat adalah untuk memilih roll detect mode.

- Roll detect : setting mode deteksi roll, pilihannya adalah auto atau manual. Untuk ini selalu digunakan mode deteksi roll adalah manual.

Roll Det : 0 = auto M A 1 = man

Gambar 5.11 Tampilan pada display cara setting mode deteksi roll (Sumber : PT indah kiat, 2012)

• Halaman kelima dari tab setting & status adalah:

- Untuk reset semua counter kembali ke nol

Reset all counter ? Y N (ESC)

Gambar 5.12 Tampilan pada display untuk reset semua counter kembali ke nol

(Sumber : PT indah kiat, 2012)

5.5 Action Plan

Berikut ini rencana tindakan pada area cutter rewinder untuk menunjang tercapainya project 100% non sorting di area finishing-sortir yang akan disampaikan pada tabel 5.1 dihalaman selanjutnya.

Tabel 5.1 ACTION PLAN CUTTER REWINDER

Area/Mc Issue Problem Action Plan

Mini Cutter

(4,6,7,8,9) Machine

- Belum adanya dudukan tab inserter untuk

pemasangan tab inserter di cutter 4 (2pc), 7 (1pc), 8 (1pc), 9 (1pc)

- Melakukan pembuatan dudukan tab inserter di mesin cutter 4,7,8,9

- Sistem manual layboy di mesin cutter 4 - Install proximity untuk modifikasi sistem auto layboy di mesin cutter 4

- Belum terpasang holder pisau slitter di mesin cutter 8

- Melakukan pemasangan holder pisau slitter di mesin cutter 8

- Tab inserter macet dan tidak dapat memotong kertas inserter

- Melakukan schedule pengecekan tab inserter secara berkala dan melakukan perbaikan apabila terjadi masalah

Single Cutter (1,2)

Machine - Tab Inserter belum terpasang di mesin cutter 1 & 2

- Melakukan pengajuan pemesanan tab inserter dengan target Q1 tahun 2012 sudah terpasang

- Belum adanya dudukan tab inserter untuk pemasangan inserter

- Melakukan pembuatan dudukan tab inserter di mesin cutter 1 & 2

- Sistem manual layboy di mesin cutter 2 - Install proximity untuk modifikasi sistem auto layboy di mesin cutter 2

Double Cutter

(3,5,10) Machine - Tab Inserter baru terpasang 1 pc di masing-masing cutter 3 & 5

- Melakukan pemasangan tab inserter di mesin cutter 3 dan 5

- Belum adanya dudukan tab inserter untuk pemasangan inserter

- Melakukan pembuatan dudukan tab inserter di mesin cutter 3 & 5

- Sistem manual layboy di mesin cutter 2 - Install proximity untuk modifikasi sistem auto layboy di mesin cutter 3

All Cutter

Machine Method

- Masih adanya setting hitungan inserter yang belum sesuai dengan sheet/pack order

- Memberikan informasi sheet/pack sesuai order, cara setting counter tab inserter yang disesuaikan dengan jumlah roll yang dipotong dengan menempelkan pada bagian mesin - Melakukan modifikasi sistem pengaturan order (format buku order) di mesin cutter dengan menggunakan sistem pack/pallet dilengkapi dengan monitoring hasil potongan cutter dalam setiap palletnya dan informasi sheet/pack untuk order khusus

- Membuat alat bantu berupa skala ukuran di mesin wrapping untuk mempermudah operator mesin wrapping mengetahui standar tinggi per pack order berdasarkan gramatur kertas

- Hitungan dalam 1 pack inserter masih ada yang kurang dikarenakan kusut, putus roll

- Memberikan tanda "Hitung Ulang" pada hasil potong cutter inserter apabila terdapat defect baik dari PM maupun Cutter dan hitungan kurang

- Belum adanya SOP/OPL cara pengoperasian tab inserter di mesin cutter 6,7,8,9

- Membuat SOP/OPL Cara pengoperasian tab inserter di mesin cutter 6,7,8,9 dan mentraining langsung operator cara pengoperasian tersebut (done)

- Sistem pengisian hasil produksi cutter di APPMES - Bekerja sama dengan SECO IT untuk

modifikasi sistem APPMES mengenai pengisian hasil produksi yang ada inserter untuk mengisi hasil produksi dalam bentuk pack/pallet dan menambahkan icon tab inserter

- Sistem pengadaan pallet kayu

- Membuat area pallet kayu (Pallet C) di area pallet untuk output cutter Stock PRT yang non sorting

- Sistem monitoring non sort rate harian, mingguan, bulanan

- Membuat Laporan non sort rate harian, mingguan, dan bulanan

Man

Man Power Allocation

- Menentukan PIC untuk masing-masing mesin cutter per regu untuk memastikan hasil potong cutter berkualitas bagus dan tab inserter berjalan dengan baik

Man Power Skill

- Melakukan training SOP/OPL cara pengoperasian tab inserter di mesin cutter - Melakukan training kepada operator MC Wrapping untuk meningkatkan kewaspadaan terhadap hasil potong cutter yang berinserter jika ada tanda-tanda ketidksesuaian jumlah sheet/pack

System supporting

- Mensosialisasikan cara pengisian laporan hasil produksi yang menggunakan inserter dalam sistem APPMES