Tujuan penelitian antara lain mengukur nilai efisiensi total peralatan mesin sterilisasi sebagai langkah awal dalam menganalisis pemeliharaan mesin sterilisasi, menganalisis enam faktor kerugian utama yang menjadi prioritas utama untuk dihilangkan melalui diagram sebab akibat, dan melakukan perbaikan terhadap penurunan efektivitas mesin sterilisasi dengan memberikan saran perbaikan. Langkah pertama yang dilakukan sebagai upaya meningkatkan efisiensi mesin produksi adalah dengan melakukan perawatan mesin sterilisasi dengan metode OEE (Overall Equipment Effectiveness). Selanjutnya dilakukan perhitungan OEE terhadap enam kerugian besar untuk mengetahui tingkat penurunan efisiensi masing-masing enam faktor kerugian utama.

Perhitungan tersebut akan menunjukkan faktor mana yang paling berkontribusi terhadap penurunan efisiensi alat sterilisasi. Dari hasil perhitungan diperoleh nilai OEE antara bulan Februari 2018 hingga Januari 2019 untuk alat sterilisasi berkisar antara 90,917% hingga 93,611%. Faktor terbesar yang mempengaruhi efisiensi mesin sterilizer dan menjadi prioritas untuk dihilangkan adalah faktor kegagalan peralatan sebesar 61,54% dan faktor minor idle stoppage sebesar 25,15%.

The analysis of sterilizer machine maintenance using the OEE (Overall Equipment Effectiveness) method by PT. This study aims to measure the overall equipment efficiency value of the sterilizer machine, analyze the six major loss factors which are the top priority to be eliminated through the causal diagram, and carry out the improvement in the direction of the decrease in the efficiency of the sterilizer machine by proposing the problem improvement. Maintenance of sterilizer machine using the overall equipment efficiency was carried out as the effort to improve the efficiency of the production machine.

In addition, an OEE calculation of the six major losses was performed to determine the efficiency reduction rate of each of the six major loss factors.

PENDAHULUAN

Perumusan Masalah

Cara menentukan tindakan perawatan yang optimal dan meningkatkan efisiensi mesin agar alat sterilisasi berjalan dengan baik sesuai standar kinerjanya dengan menerapkan Total Productive Maintenance (TPM) dengan metode keseluruhan peralatan efektifitas (OEE). Saran perbaikan diberikan pada faktor yang paling dominan dari analisa Six Big Losses pada mesin sterilizer di PT.

Batasan Masalah

Tujuan Penelitian

Manfaat Penelitian

Asumsi-asumsi yang digunakan

Sistematika Penulisan

Menjelaskan teori-teori yang berkaitan dengan sistem pemeliharaan mesin/peralatan secara umum dan Total Productive Maintenance (TPM) pada khususnya serta teori-teori lain yang mendukung pembahasan dan pemecahan masalah. Berisi tentang tempat dan waktu penelitian, jenis penelitian, objek penelitian, variabel penelitian, kerangka konseptual, definisi operasional, jenis penelitian dan sumber data penelitian, pengumpulan dan pengolahan data, teknik pengolahan data, teknik pemecahan masalah. Buat data yang dikumpulkan oleh peneliti di lokasi penelitian baik dari data primer maupun sekunder.

Data yang dicakup adalah data downtime, data downtime terencana, data waktu setup mesin, data waktu produksi, dan data pendukung penyelesaian masalah. Menyatakan beberapa kesimpulan yang diambil dari hasil analisis pemecahan masalah dan memberikan saran untuk dipertimbangkan oleh perusahaan. Pemeliharaan merupakan suatu kegiatan yang bertujuan untuk menjamin kelangsungan fungsional suatu sistem produksi sehingga sistem tersebut diharapkan dapat memberikan hasil yang diinginkan.

Sistem pemeliharaan dapat dilihat sebagai bayangan dari sistem produksi, dimana jika sistem produksi beroperasi pada kapasitas yang sangat tinggi maka akan semakin intensif. Pemeliharaan juga dapat merupakan kegiatan memelihara atau memelihara sarana/peralatan suatu perusahaan serta melakukan perbaikan atau penyesuaian serta penggantian komponen-komponen yang diperlukan agar kegiatan produksi dapat berjalan lancar sesuai rencana.

Tujuan Maintenance

Untuk membantu mengurangi penggunaan yang berlebihan dan penyimpangan serta menjaga modal yang ditanamkan pada Perseroan untuk jangka waktu tertentu sesuai dengan kebijakan Perseroan mengenai penanaman modal tersebut.

Jenis-Jenis Perawatan

- Planned Maintenance (Pemiliharaan Terencana)

Konsep pemeliharaan terencana bertujuan untuk mengatasi permasalahan yang dihadapi pengelola dalam pelaksanaan kegiatan pemeliharaan.Komunikasi dapat ditingkatkan dengan informasi yang dapat memberikan data yang lengkap untuk pengambilan keputusan. Dapat membakukan prosedur kerja, biaya dan waktu penyelesaian pekerjaan. Dapat meningkatkan produksi dan menghemat biaya.

Preventive Maintenance (Pemiliharaan Pencegahan)

- Total Productive Maintenance (TPM)

- Tahapan penerapan TPM

- Six Big Losses

- Penelitian Terdahulu

- Waktu Penelitian

- Objek Penelitian

- Variabel penelitian

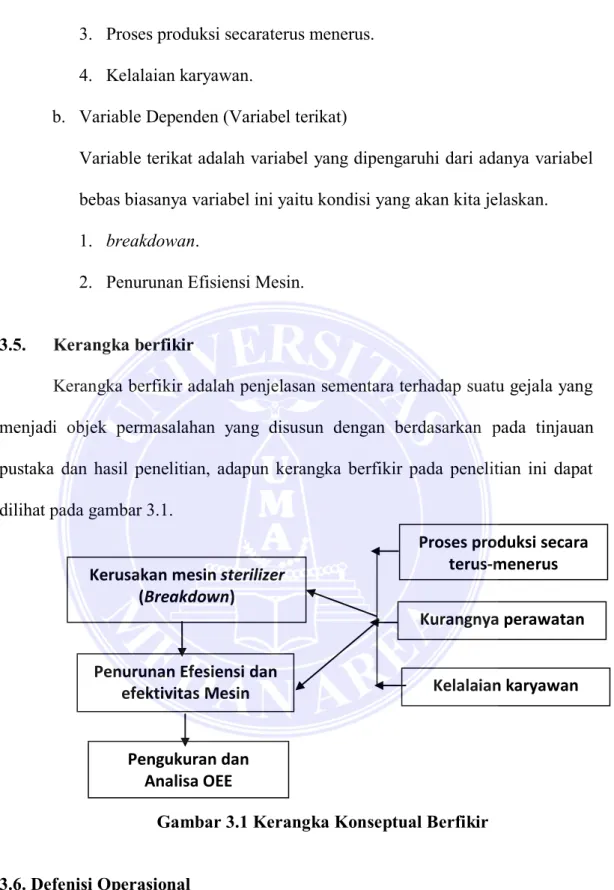

- Kerangka berfikir

- Jenis Penelitian dan sumber data Penelitian

- Pengumpulan dan Pengolahan Data

- Langkah-langkah pengolahan data Beberapa tahapan pengolahan data antara lain

- Teknik Pengolahan Data

- Teknik pemecahan masalah

Pemeliharaan yang tidak terencana akan mengganggu proses produksi dan biasanya biaya yang dikeluarkan untuk perbaikan jauh lebih besar dibandingkan instrumen dengan pemeliharaan rutin (Anggraini, 2012). Dengan kata lain tujuan TPM adalah mencapai kinerja ideal dan zero loss yang berarti tidak ada cacat, tidak ada kerusakan, tidak ada kecelakaan, tidak ada pemborosan dalam proses produksi atau proses konversi (Manik, 2018). Untuk meningkatkan produktivitas dan efisiensi mesin yang digunakan, maka perlu dilakukan analisis produktivitas dan efisiensi mesin terhadap enam kerugian besar.

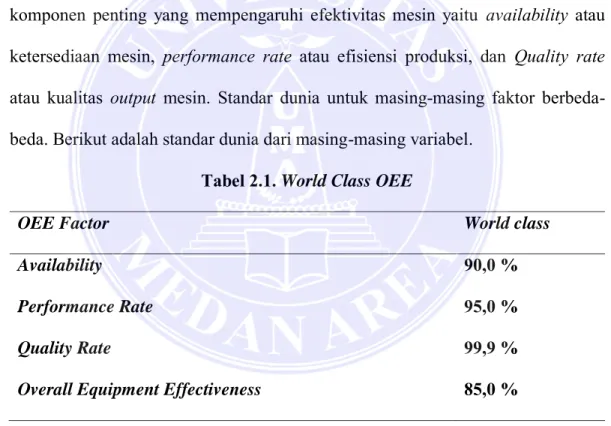

Overall Equipment Effectiveness (OEE) merupakan metode yang digunakan sebagai alat ukur penerapan program TPM untuk menjaga peralatan tetap dalam kondisi ideal dengan menghilangkan enam kerugian peralatan utama. Dalam menghitung ketersediaan diperlukan data waktu operasi yaitu lamanya waktu proses produksi hingga mesin dapat menghasilkan output. Loading time sendiri didapat dari run time atau jumlah jam kerja suatu proses produksi dikurangi downtime yang direncanakan seperti istirahat, setup dan lain sebagainya.

Tingkat Kinerja memperhitungkan faktor-faktor yang mencegah proses produksi mencapai kecepatan maksimum yang seharusnya dijalankan. Saat melakukan penyetelan, waktu terbuang karena penyetelan mesin sebelum memulai proses produksi. Analisis penerapan total productivity maintenance (TPM) menggunakan overall equipment productivity (OEE) dan enam kerugian besar pada mesin Cavitec di PT.

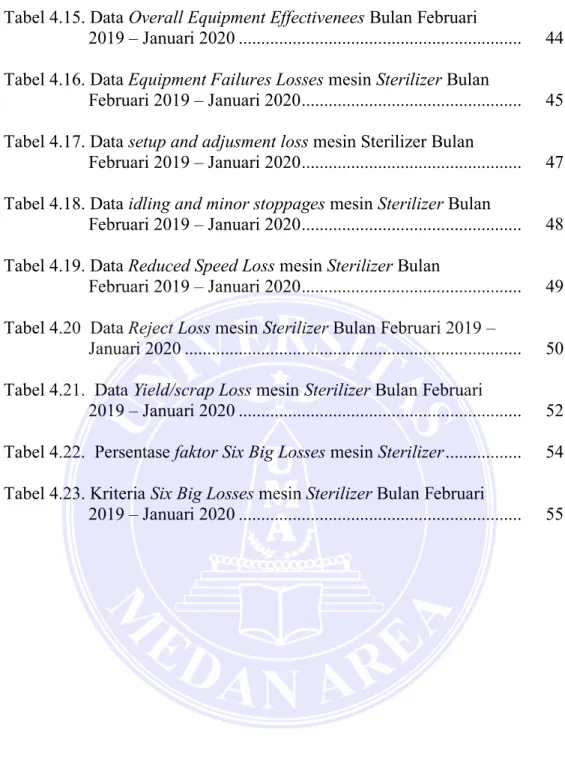

Analisis Overall Equipment Effectiveness (OEE) dalam Meminimalkan Enam Kerugian Besar pada Mesin Manufaktur dengan Dual Filter Dd07. Kerusakan mesin menyebabkan beberapa gangguan pada proses produksi, seperti terganggunya kecepatan produksi akibat tertundanya perbaikan, sehingga proses produksi mengalami keterlambatan pada CPO. Setelah dilakukan pengukuran Overall Equipment Effectiveness (OEE) mesin Sterilizer, dilanjutkan dengan enam kerugian besar sebagai langkah untuk mengetahui faktor dominan penyebab penurunan produktivitas.

Data primer merupakan data yang diperoleh dari observasi langsung pada penelitian di PT. Djaja Putra Indonesia yang terdiri dari sebagai berikut. Data yang digunakan untuk merencanakan perawatan preventif pada mesin sterilizer dengan metode OEE (Overall Equipment Effectiveness) di PT. Efisiensi kinerja adalah perbandingan jumlah produk yang dihasilkan dikalikan waktu siklus ideal dengan waktu yang tersedia untuk melakukan proses produksi (waktu operasi).

Setelah dilakukan perhitungan efektivitas peralatan secara keseluruhan (OEE), maka akan dilakukan perhitungan OEE dengan melibatkan enam kerugian besar pada mesin yang diteliti. Analisis perhitungan OEE untuk enam pecundang besar. percakapan) untuk mendapatkan informasi mengenai gejala dan permasalahan yang terjadi di perusahaan.

Data produksi pengolahan kelapa sawit

Sfesifikasi Mesin Sterilizer

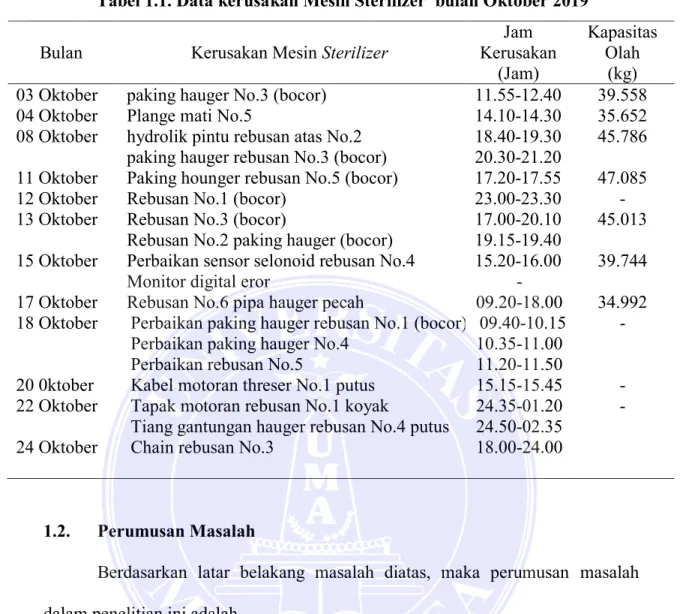

Data waktu kerusakan Mesin Sterilizer

Data waktu pemiliharaan mesin Sterilizer

Data waktu set up mesin sterilizer

Data waktu delay mesin sterilizer

Uraian proses produksi

Struktur organisasi dan urain tugas tanggung jawab 9. Data tenaga kerja dan jam kerja

Analisa perhitungan Overall Equipmentt Effectiveness (OEE)

Analisa perhitungan OEE six big losess

Analisa diagram sebab akibat

Evaluasi/ usulan pemecahan masalah

- Kesimpulan

- Saran

Dengan menerapkan Total Productive Maintenance dengan metode Overall Equipment Effectiveness (OEE), dalam upaya meningkatkan efisiensi produksi pada perusahaan PT. Menurunnya efektivitas mesin sterilisasi ini disebabkan oleh pengaruh enam faktor kerugian utama yang juga mengakibatkan menurunnya efisiensi mesin sterilisasi pada pabrik kelapa sawit ini. Faktor yang terkena dampak penurunan ini adalah faktor kegagalan peralatan dan idling dan penghentian kecil, dengan persentase sebesar 61,54% untuk kegagalan peralatan dan 25,15% untuk idling dan penghentian kecil.

Berdasarkan analisis diagram sebab-akibat, dapat dilakukan upaya perbaikan terhadap enam faktor kerugian besar yang paling berpengaruh: Pengawasan dan kedisiplinan bagian teknik dan bengkel dalam memperbaiki kerusakan mesin. Stok spare part atau suku cadang mesin sterilisasi dan mesin lainnya dilengkapi untuk memudahkan perbaikan mesin dalam sehari.

Menerapkan standar pelaksanaan kerja dengan konsep ENASE (efektif, nyaman, sehat dan efisien) bagi operator mesin. Meningkatkan koordinasi antara manajemen pabrik dan petugas lapangan terkait keterlambatan pengiriman minyak sawit sebagai langkah awal peningkatan ketersediaan mesin sterilisasi. Departemen kendali mutu harus serius mengendalikan proses produksi, memeriksa lebih intensif proses pengolahan minyak sawit dari awal hingga akhir, dan menguji CPO setelah diproduksi.

Perusahaan harus lebih cepat dan tanggap dalam menyikapi laporan kerusakan mesin yang disampaikan oleh operator dan melakukan inventarisasi komponen mesin agar kerusakan mesin dapat diperbaiki oleh mekanik secepatnya. Review Penerapan Total Productive Maintenance (TPM) di PT Semen Padang (Disertasi Doktor Universitas Andalas). Analisis produktivitas menggunakan metode keseluruhan peralatan efektivitas (OEE) dalam penerapan total produktif maintenance (TPM) pada mesin ekstrusi polimer.

Analisis efisiensi peralatan secara keseluruhan dan analisis efek mode kegagalan sebagai dasar perawatan mesin pre-breaking I di PT. Pengukuran kinerja mesin dengan pendekatan Overall Equipment Effectiveness (OEE) pada mesin Alleti 1300 di PT. Perencanaan Pemeliharaan Preventif Mesin Pendingin Menggunakan Metode Reliability Centered Maintenance di PT Multimas Nabati Asahan Kuala Tanjung.