Pemanfaatan pasir kuarsa telah dilakukan pada penelitian sebelumnya sebagai bahan pengganti abu batu (Moh. Pengaruh penggunaan pasir kuarsa sebagai bahan pengganti abu batu pada campuran aspal beton (AC-WC)). Karakteristik Marshall campuran AC-WC pada pemanfaatan pasir kuarsa sebagai pengganti abu batu.

Analisis nilai indeks kekuatan sisa campuran AC-WC mengenai penggunaan pasir kuarsa sebagai pengganti abu batu. Dalam penelitian tersebut, pasir kuarsa digunakan sebagai bahan pengganti abu batu pada campuran aspal AC-WC.

Pengujian Campuran .1 Pengujian Marshall

Rongga udara dalam campuran (Va) atau VIM digunakan untuk menentukan jumlah rongga dalam campuran dalam persentase. Rongga udara pada campuran perkerasan aspal terdiri dari ruang udara antar partikel agregat yang ditutupi aspal. VIM : Rongga udara dalam persen campuran padat terhadap volume total Gmm : Massa jenis maksimum campuran.

Penelitian Terdahulu

Laston AC-BC” (2020) pasir kuarsa permukaan kasar mempunyai tingkat kekerasan yang baik, sehingga dapat meningkatkan daya cengkeram pada aspal dan meningkatkan kestabilan Marshall. Campuran yang menggunakan agregat halus pasir kuarsa dan agregat yang diperoleh dari Sungai Tinalah, Kabupaten Kulon Progo, Daerah Istimewa Yogyakarta memenuhi persyaratan untuk digunakan dalam campuran ACWC sesuai Spesifikasi Umum Direktorat Jenderal Bina Marga Divisi 6 Tahun 2010 Revisi III (2014). Dari hasil mix design dengan Metode Marshall Mix Design dan penentuan kadar aspal optimal dengan metode rentang sempit diperoleh nilai kadar aspal optimal V1, V2, V3, V4 dan V5 masing-masing sebesar 5,9%.

Pada campuran Laston AC-BC, penggunaan pasir silika dan abu terbang menghasilkan stabilitas dan kemampuan mengalir yang lebih baik serta peningkatan yang lebih unggul dibandingkan konvensional. Berdasarkan hasil penelitian pengujian Marshall, perbedaan kadar aspal KAO (kadar aspal optimal) terdapat pada kadar aspal 7,5%. Nilai parameter Marshall yang memenuhi persyaratan Spesifikasi Umum Perkerasan Jalan Bina Marga Divisi 6 Tahun 2010 mempunyai variasi sebesar 7,5% untuk Laston AC-BC Quartz Sand + Fly Ash dan Laston AC-BC Normal. Hasil Tabel Parameter Marshall untuk Laston AC-BC Quartz Sand + Fly Ash lebih bagus dan bagus dibandingkan Laston AC-BC Normal.

Metode penelitian yang digunakan adalah metode eksperimen laboratorium pada sampel agregat kasar, agregat halus dan aspal untuk mengetahui pengaruh penggunaan pasir kuarsa sebagai pengganti abu batu pada campuran lapisan keausan aspal beton (AC-WC).

Lokasi Penelitian

Waktu Pelaksanaan Penelitian

Teknik Pengumpulan Data

Tahapan Penelitian .1 Persiapan Bahan

Pemeriksaan Bahan

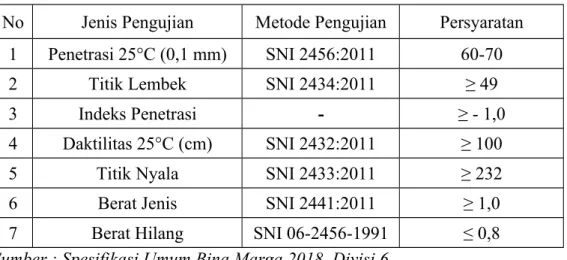

Bahan-bahan yang digunakan dalam penelitian ini sebelumnya telah diuji di laboratorium untuk mendapatkan bahan yang memenuhi persyaratan bahan perkerasan jalan. Penetrasi aspal keras yaitu untuk menentukan penetrasi aspal atau lunak (padat atau semi padat) dengan cara memasukkan jarum, beban dan waktu tertentu ke dalam aspal pada suhu tertentu (SNI. Berat jenis yaitu perbandingan berat dari aspal menjadi air suling pada suhu tertentu dengan volume yang sama (SNI.

Berat jenis didefinisikan sebagai perbandingan antara berat total dan isi volume (AASHTO T-19-71 dan ASTM C-27-71). Berat jenis dan serapan masing-masing untuk menentukan berat jenis (bulk), berat jenis kering – permukaan kering jenuh (SSD), berat jenis semu (apparent) dan serapan agregat halus (AASHTO T-85-74 dan ASTM G-127-68 ). Daya rekat agregat pada aspal bertujuan untuk mengetahui persentase luas permukaan agregat yang tertutup aspal (AASHTO T-182).

Perencanaan Campuran

Penentuan Komposisi Campuran

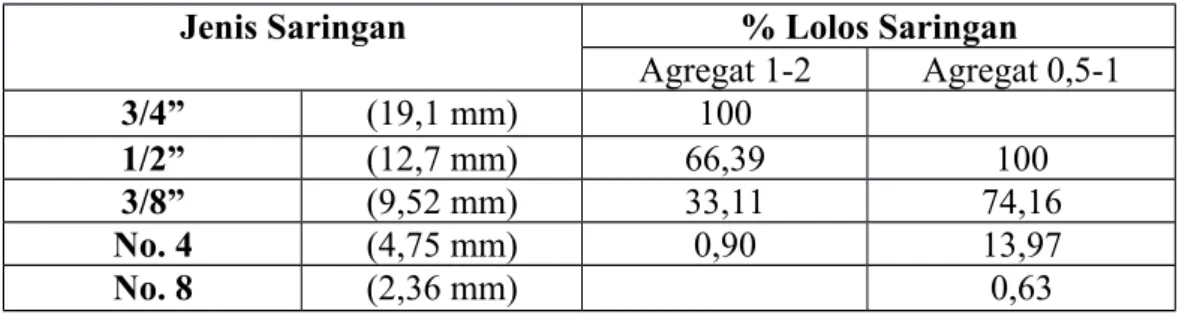

Kemudian ketiganya dicampur dengan total 100% dan nilai gabungannya mendekati nilai spesifikasi ideal yang kita peroleh dan jika mendekati salah satu dari ketiga nilai spesifikasi ideal agregat maka yang lain dihitung dengan persentase yang sama.

Penentuan Kadar Aspal Rencana

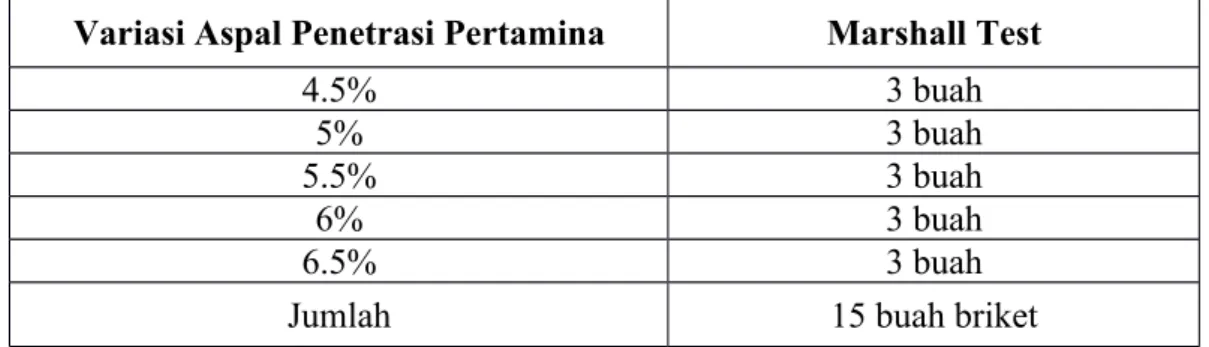

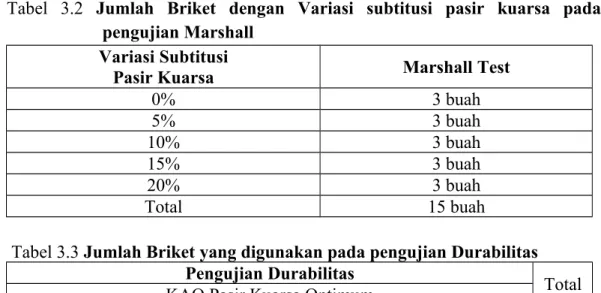

Pembuatan Benda Uji

Selanjutnya ganti 3 briket dengan pasir kuarsa sehingga total 15 briket untuk uji Marshall. Total briket yang dibuat sebanyak 60 briket, untuk penentuan briket KAO 15 briket, pengujian Marshall 15 briket, pengujian ketahanan KAO ditambah briket Pasir Kuarsa Optimal 15 briket dan pengujian ketahanan KAO tanpa pasir kuarsa 15 briket.

Pengujian Benda Uji .1 Uji Marshall

Langkah-langkah uji ketahanan atau pengujiannya adalah merendam dalam penangas air dengan suhu 60 C selama 30 menit dan mengeringkan permukaan benda uji⁰ dan meletakkannya pada tempat yang sesuai pada alat uji Marshall. Setelah meter stabilitas dan luluh dipasang pada alat Marshall, lakukan pengujian Marshall dengan mengoperasikan mesin press pada laju deformasi konstan 51 mm (2 in) per menit hingga terjadi gangguan pada benda uji. Dengan adanya faktor koreksi dan kalibrasi proofing ring pada alat Marshall maka dapat diperoleh nilai kestabilan dan arus.

3 briket direndam dalam penangas air selama 30 menit, sedangkan 3 briket berikutnya harus direndam dalam penangas air masing-masing selama 24 jam dengan suhu 60 derajat.

Metode Analisis Data

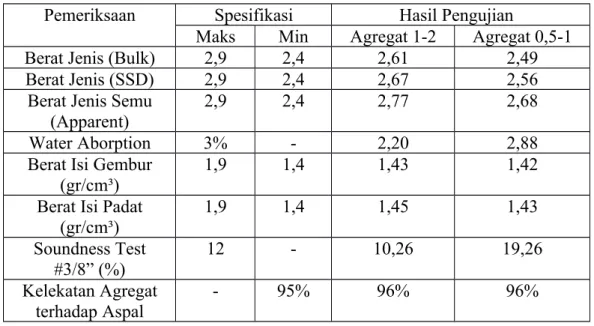

- Hasil Pemeriksaan Agregat Kasar

- Hasil Pemeriksaan Agregat Halus

Langkah pertama adalah memilih variabel independen yang mempunyai korelasi tinggi dengan variabel dependen. Langkah selanjutnya adalah memilih variabel-variabel independen yang mempunyai korelasi satu sama lain, jika salah satu variabel independen mempunyai korelasi yang besar, maka dipilihlah variabel tersebut, dengan kata lain korelasi antar variabel independen harus kecil. Pengujian karakteristik agregat dilakukan di Laboratorium Bahan Perkerasan Jalan Program Studi Teknik Sipil Universitas Muslim Indonesia.

Agregat yang digunakan pada campuran aspal merupakan agregat kasar dan halus yang diambil dari sekitar daerah Bili-Bili Kabupaten Gowa. Sifat agregat merupakan salah satu faktor yang menentukan kemampuan permukaan jalan dalam memikul beban lalu lintas dan ketahanan terhadap cuaca. Oleh karena itu, diperlukan kajian yang cermat sebelum memutuskan apakah suatu agregat dapat digunakan sebagai material permukaan jalan.

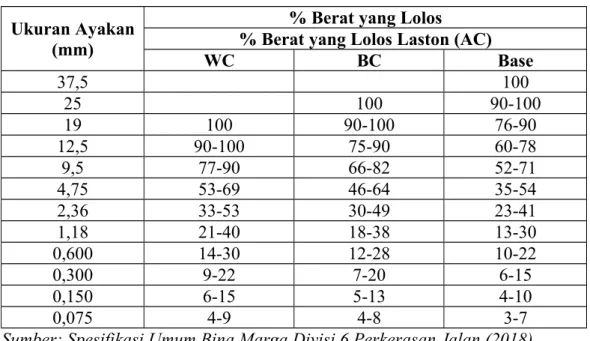

Sifat-sifat agregat yang menentukan mutunya sebagai material permukaan jalan adalah gradasi, kemurnian, kekerasan dan daya tahan agregat, bentuk butiran, tekstur permukaan, porositas, kemampuan menyerap air dan berat jenis. Data yang diperoleh melalui pengujian karakteristik agregat kasar memenuhi persyaratan spesifikasi Bina Marga tahun 2018 sebagaimana tercantum pada Tabel 4.1 hingga Tabel 4.2 di bawah ini. Data Tabel 4.2 menunjukkan bahwa hasil pemeriksaan sifat agregat kasar yang digunakan telah memenuhi persyaratan Spesifikasi Umum Bina Marga Tahun 2018.

Hasil Tabel 4.5 menunjukkan bahwa hasil pengendalian karakteristik agregat halus (abu batu) yang digunakan memenuhi persyaratan Spesifikasi Umum Bina Marga 2018.

Komposisi Agregat

Hasil Pemeriksaan Aspal

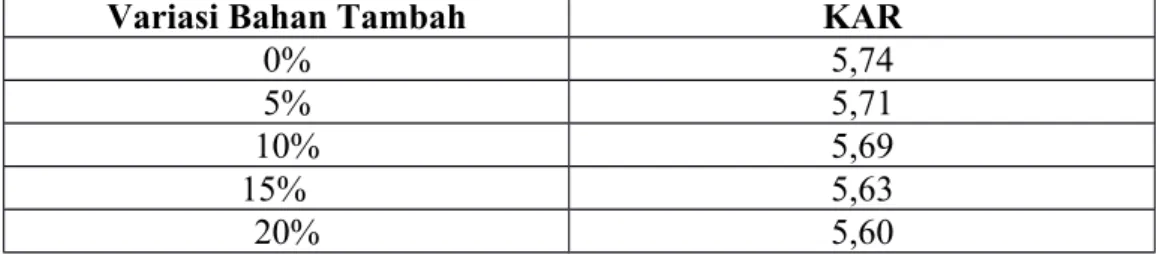

Penentuan Kadar Aspal Rencana Rumus

- Hubungan Kadar Aspal terhadap Stabilitas

- Hubungan Kadar Aspal terhadap Flow

- Hubungan Kadar Aspal terhadap Void in Mix (VIM)

- Hubungan Kadar Aspal terhadap Voids in Mineral Aggregate (VMA) Voids in Mineral Aggregate (VMA) adalah volume rongga yang terdapat

- Hubungan Kadar Aspal terhadap Voids Filled with Asphalt (VFA) Void filled with Asphalt (VFA) adalah persen rongga yang terisi aspal pada

- Hubungan Kadar Aspal terhadap Density

- Hubungan Kadar Aspal terhadap Marshall Quotient (MQ)

- Hubungan Kadar Aspal terhadap Karakteristik Campuran AC-WC Kadar Aspal Optimum (KAO) pada suatu campuran AC-WC

Kadar aspal optimum diperoleh berdasarkan spesifikasi campuran yang digunakan dan diperoleh dari hasil uji Marshall. Dari hasil analisa pada grafik 4.6 terlihat bahwa campuran dengan kadar aspal 4,7% sampai dengan kadar aspal 6,7% memenuhi spesifikasi. Semakin besar nilai kadar aspal yang digunakan maka akan meningkatkan nilai stabilitas pada kadar aspal optimum.

Dari hasil analisa grafik 4.7 terlihat nilai aliran pada kadar aspal 5,2% mengalami penurunan pada kadar aspal 6,2% dan meningkat pada kadar aspal 6,7%. 8 Hubungan Kadar Aspal dengan Rongga Dalam Campuran (VIM) Dari analisa grafik 4.8 terlihat nilai VIM untuk kadar aspal 4,7% belum memenuhi spesifikasi yaitu 3%-5%. Nilai VMA semakin meningkat setiap penambahan kadar aspal karena semakin besarnya rongga antar agregat.

Faktor yang mempengaruhi kepadatan adalah suhu, komposisi, kandungan bahan tambah, pemadatan dan kadar aspal. Dari hasil analisis grafik 4.11 terlihat nilai densitas pada kadar aspal 4,7% meningkat menjadi 5,7%. Semakin tinggi kadar aspal pada campuran maka nilai densitasnya pun semakin tinggi, dan setelah melewati kadar aspal optimal maka nilai densitasnya semakin menurun.

12 Hubungan Kadar Aspal dengan Marshall Quotient (MQ) Dari hasil analisis grafik 4.12 terlihat bahwa semakin tinggi kadar aspal dari 4,7% menjadi 6,7% maka memenuhi spesifikasi dan semakin meningkat setiap penambahan kadar aspal.

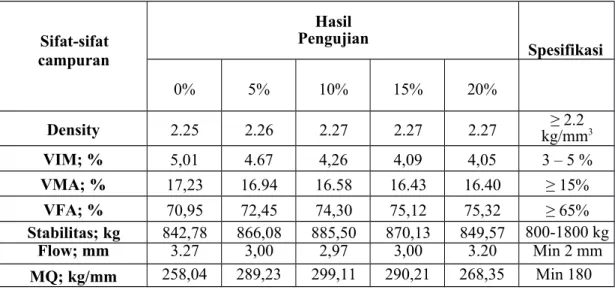

Hasil dan Analisa Pengujian Marshall Test dengan Subtitusi Pasir Kuarsa

- Pengaruh Pasir Kuarsa Terhadap Nilai Stabilitas

- Pengaruh Pasir Kuarsa Terhadap Nilai Flow

- Pengaruh Pasir Kuarsa Terhadap Nilai Void in Mix (VIM)

- Pengaruh Pasir Kuarsa Terhadap Nlai Void Filled with Asphalt (VFA)

- Pengaruh Pasir Kuarsa Terhadap Nilai Void in Mineral Aggregat (VMA)

- Hubungan Kerapatan (Density) terhadap Pasir Kuarsa

- Pengaruh Pasir Kuarsa Terhadap Nilai Marshall Quotient (MQ) Marshall Quotient (MQ) adalah nilai perbandingan yang menunjukkan

Dari hasil analisa pada grafik 4.14 menunjukkan bahwa campuran dengan variasi pasir kuarsa 0% hingga variasi pasir kuarsa 20% memenuhi spesifikasi. Dari analisis grafik 4.15 terlihat bahwa semakin tinggi penambahan pengganti pasir kuarsa maka nilai leleh atau aliran campuran akan semakin rendah. 16 Pengaruh pasir kuarsa terhadap nilai VIM (Void In Mix) Dari hasil analisis grafik 4.16 terlihat bahwa nilai VIM pada campuran mengalami penurunan dengan bertambahnya variasi substitusi pasir kuarsa dari 0% menjadi 20%.

Hasil analisa grafik 4.17 menunjukkan bahwa semakin besar penggantian pasir kuarsa maka nilai rongga terisi aspal (VFA) semakin tinggi yaitu dari 0%. Dari hasil analisa grafik 4.18 terlihat bahwa setiap variasi pasir kuarsa dalam campuran secara keseluruhan memenuhi nilai VMA campuran berdasarkan spesifikasi Bina Marga yaitu minimal 15%. Semakin besar variasi pasir kuarsa yang digunakan dalam campuran maka semakin tinggi nilai densitasnya maka semakin baik pula densitas campurannya.

Dari hasil analisis grafik 4.20 terlihat nilai MQ variasi pasir kuarsa mengalami peningkatan dan optimal pada variasi 10,55%. Hal ini dikarenakan kestabilan akan menurun dengan penambahan kadar pasir silika melebihi nilai kestabilan maksimum, dan lelehnya akan semakin besar seiring dengan bertambahnya kadar pasir silika. Jika dilihat dari nilai Marshall, kandungan pasir silika sebesar 10,53% memberikan nilai kestabilan yang baik pada campuran aspal, maka akan terjadi penambahan pasir silika yang berlebihan.

Hal ini disebabkan oleh sifat Pasir Kuarsa sebagai bahan organik yang rentan terhadap pengaruh air.

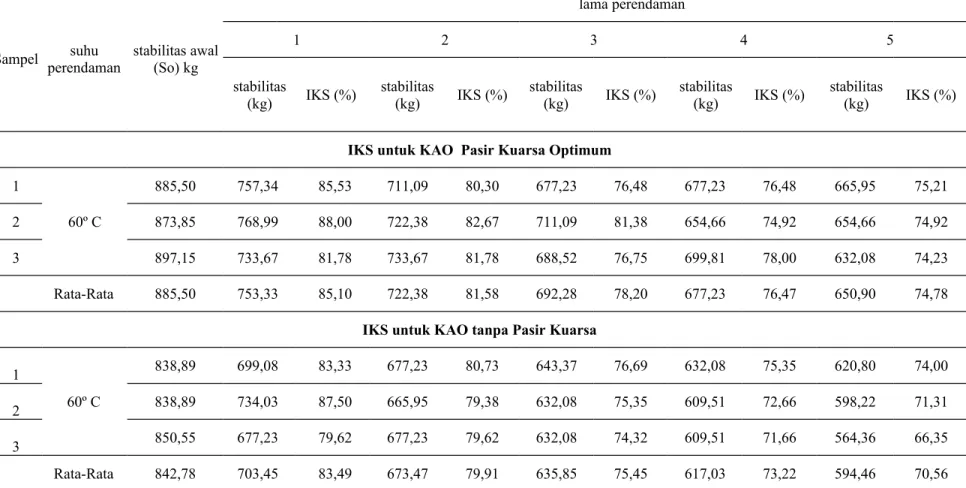

Hasil dan Analisis Pengujian Durabilitas dengan Metode Rendaman Terhadap Pasir Kuarsa

Nilai Residual Strength Index (IKS) diperoleh dari perbandingan nilai kestabilan campuran dalam komposisi mingguan selama 1 hari, 2 hari, 3 hari, 4 hari dan 5 hari.

Indeks Kekuatan Sisa

Pembahasan

- Pengaruh Penggunaan Pasir Kuarsa terhadap Karakteristik Marshall Pengaruh penggunaan pasir kuarsa sebagai variasi subtitusi abu batu pada

- Pembahasan Durabilitas terhadap Penggunaan Pasir Kuarsa

Hasil kestabilan menunjukkan bahwa campuran dengan kandungan pasir kuarsa pada seluruh variasi memenuhi spesifikasi Bina Marga tahun 2018. Hal ini memberikan gambaran bahwa jumlah rongga berisi udara pada campuran semakin berkurang seiring dengan bertambahnya pasir kuarsa. Hasil VFA menunjukkan bahwa semakin tinggi variasi kandungan campuran pasir kuarsa maka semakin tinggi pula nilai VFA pada campuran tersebut.

Hasil VMA menunjukkan bahwa setiap variasi kadar pasir kuarsa campuran secara keseluruhan memenuhi nilai VMA campuran berdasarkan spesifikasi Bina Marga yaitu minimal 15%. Hasil densitas menunjukkan nilai densitas meningkat dari variasi Pasir Kuarsa 0% menjadi 20% sebesar 1,01%. Dengan penambahan pasir kuarsa dengan variasi 10,53%, nilai indeks kekuatan sisa lebih tinggi dibandingkan tanpa penambahan pasir kuarsa (0%).

Hal ini dikarenakan permukaan pasir kuarsa yang kasar mempunyai tingkat kekerasan yang baik, sehingga dapat meningkatkan daya rekat pada aspal dan meningkatkan kestabilan Marshall. Berdasarkan hasil penggantian pasir kuarsa, pengujian ketahanan pada campuran AC-WC berpengaruh terhadap nilai indeks kekuatan sisa. Nilai indeks kekuatan sisa dengan pengganti pasir silika lebih tinggi dibandingkan dengan nilai indeks kekuatan sisa tanpa pasir silika.

Berdasarkan analisis, kandungan optimal bahan pengganti pasir kuarsa 10,53% mampu meningkatkan nilai ketahanan berdasarkan parameter Residual Strength Index (IKS).

Saran

Berdasarkan penelitian mengenai variasi abu batu dengan penggantian pasir kuarsa menjadi abu batu, dapat diambil kesimpulan sebagai berikut. Penggunaan pasir kuarsa pada campuran AC-WC berpengaruh terhadap stabilitas Marshall, sebesar 10,53% nilai stabilitas Marshall Pasir Kuarsa Optimum lebih baik dibandingkan dengan nilai stabilitas tanpa pasir kuarsa.