PEMANFAATAN LATERIT DAN LIMBAH BAN BEKAS SEBAGAI AGREGAT KASAR DALAM CAMPURAN BETON RINGAN Utilization of Laterite And Waste of Used Tire in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun Sebagai Salah Satu Syarat Menempuh Ujian Sarjana pada Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur

DISUSUN OLEH : AKHMAD ALFIAN

1911102443042

PROGRAM STUDI TEKNIK SIPIL FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS MUHAMMADIYAH KALIMANTAN TIMUR 2023

Pemanfaatan Laterit dan Limbah Ban Bekas sebagai Agregat Kasar dalam Campuran Beton Ringan

Utilization of Laterite and Waste of used Tire in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun Sebagai Salah Satu Syarat Menempuh Ujian Sarjana pada Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur

Disusun Oleh : Akhmad Alfian

1911102443042

PROGRAM STUDI TEKNIK SIPIL FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS MUHAMMADIYAH KALIMANTAN TIMUR 2023

i

HALAMAN PERSETUJUAN

PEMANFAATAN LATERIT DAN LIMBAH BAN BEKAS SEBAGAI AGREGAT KASAR DALAM CAMPURAN BETON RINGAN Utilization of Laterite and Waste of used Tire in Lightweight Concrete Mixture

TUGAS AKHIR

Disusun Sebagai Salah Satu Syarat Menempuh Ujian Sarjana pada Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur

DISUSUN OLEH : AKHMAD ALFIAN

1911102443042

Telah disetujui untuk dipertahankan dihadapan Tim Penguji Tugas Akhir Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur Persetujuan Dosen Pembimbing

Dosen Pembimbing:

Adde Currie Siregar, S.T., M.T.

NIDN. 1106037802

ii

LEMBAR PENGESAHAN

PEMANFAATAN LATERIT DAN LIMBAH BAN BEKAS SEBAGAI AGREGAT KASAR DALAM CAMPURAN BETON RINGAN Utilization Of Laterite And Waste Of Used Tire In Ligweight Concrete Mixture

Disusun Oleh:

AKHMAD ALFIAN Nim: 19111024430142

Telah dipertahankan dihadapan Tim Penguji Tugas Akhir Program Studi Teknik Sipil Fakultas Sains dan Teknologi Universitas Muhammadiyah Kalimantan

Timur

Pada Hari : Senin Tanggal : 03 July 2023 Ir. Muhammad Noor Asnan, S.T., M.T.

NIDN. 1129126601 (Ketua Dewan Penguji) ………

Adde Currie Siregar,S.T., M.T NIDN. 1106037802 (Anggota 1 Dewan Penguji & Dosen Pembimbing)

………

Dr. Eng. Rusandi Noor, S.T., M.T.

NIDN. 110104910 (Anggota 2 Dewan Penguji) ………

Disahkan,

Ketua Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur,

Dr. Eng. Rusandi Noor, S.T., M.T.

NIDN. 1101049101

iii

Pemanfaatan Laterit dan Limbah Ban Bekas sebagai Agregat Kasar dalam Campuran Beton Ringan

Akhmad Alfian1*, Adde Currie Siregar2, Mohammad Noor Asnan3, Rusandi Noor4

Program Studi Teknik Sipil Fakultas Sains dan Teknologi

Universitas Muhammadiyah Kalimantan Timur Email: [email protected]

ABSTRAK

Penggunaan beton sudah menjadi kebutuhan yang sangat penting di era pembangunan infrastruktur, baik pada pembangunan gedung, perkerasan jalan, jembatan, dan saluran air.Beton ringan memiliki fungsi yang berpengaruh terhadap bangunan karena, bobot yang ringan, Dengan digunakannya laterit dan limbah ban bekas sebagai campuran agregat kasar pada beton ringan, maka berat beton akan lebih ringan, Penelitian ini merupakan penelitian dengan metode eksperimental.

Penelitian ini dimulai setelah mendapatkan izin dari dosen pembimbing dan kemudian dilakukan studi literatur yaitu, mencari jurnal referensi terkait dengan kandungan bahan tambahan yang digunakan.Pengujian kuat tekan beton dapat dilakukan disaat beton berumur 3, 7, 14, 21, dan 28 hari menggunakan mesin pengujian kuat tekan dengan kapasitas 3000 KN. Dengan berupa silinder ukuran 15 x 30 cm sebanyak 60 buah dan mengelompokan benda uji sesuai dengan persentase campurannya, semakin bertambahnya persentase pada beton maka semakin berkurang berat volume pada beton tersebut dan pertambahan persentase pada beton mengurangi nilai kuat tekan Pengaruh penggunaan laterit dan limbah ban sebagai agregat kasar terhadap campuran beton ringan yaitu semakin bertambahnya persentase ban pada campuran beton maka akan mempengaruhi berat dan kuat tekan beton.

Kata Kunci: Beton, Laterit, Limbah Ban

iv

Utilization of Laterite and Waste of Used Tire in Ligweight Concrete Mixture

Akhmad Alfian1*, Adde Currie Siregar2, Mohammad Noor Asnan3, Rusandi Noor4

Civil Engineering Study Program Faculty of Science and Technology Muhammadiyah University of East Kalimantan

Email: [email protected] ABSTRACT

The use of concrete has become a very important requirement in the era of infrastructure development, both in the construction of buildings, road pavements, bridges and waterways. Lightweight concrete has a function that affects buildings because, light in weight, by using laterite and used tire waste as a mixture coarse aggregate in lightweight concrete, the weight of the concrete will be lighter. This research is an experimental research method. This research was started after obtaining permission from the supervising lecturer and then conducting a literature study, namely, looking for journal references related to the content of additional materials used. Concrete compressive strength testing can be carried out when the concrete is aged 3, 7, 14, 21, and 28 days using a testing machine. compressive strength with a capacity of 3000 KN. In the form of cylinders measuring 15 x 30 cm as many as 60 pieces and grouping the test objects according to the percentage of the mixture, the more the percentage in the concrete, the less the volume weight of the concrete and the percentage increase in the concrete reduces the compressive strength value Effect of using laterite and tire waste as aggregate coarse against light concrete mixtures, namely the increasing percentage of restrictions on the concrete mixture, it will affect the weight and pressure strength of the concrete.

Keywords: Concrete, Laterite, Tire Waste

v

PRAKATA

Assalamu’alaikum Warahmatullahi’wabarakatuh

Puji syukur kepada Allah Subhanahu Wa Ta’ala yang maha kuasa atas kasih karunia dan kebaikannya yang telah diberikan kepada penulis sehingga dapat menyelesaikan laporan Tugas Akhir yang berjudul “ Pemanfaatan Laterit dan Limbah Ban Bekas sebagai Agregat Kasar pada Beton Ringan” tepat pada waktunya. Penelitian ini disusun dalam rangka memenuhi salah satu persyaratan untuk memperoleh gelar Sarjana Teknik Sipil.

Banyak pihak yang membantu dalam menyelesaikan laporan Tugas Akhir ini dan penulis juga menyampaikan ucapan terima kasih yang sebesar-besarnya kepada Ibu Adde Currie Siregar, S. T., M. T sebagai dosen pembimbing yang telah membimbing mulai dari awal hingga selesainya laporan Tugas Akhir ini. Tidak lupa penulis juga mengucapkan banyak terimakasih kepada:

1. Bapak Prof. Bambang Setiaji, M.,Si selaku Rektor Universitas Muhammadiyah Kalimantan Timur.

2. Bapak Prof. Ir. Sarjito, M. T., Ph. D. Selaku Dekan Fakultas Sains dan Teknologi Universitas Muhammadiyah Kalimantan Timur.

3. Bapak Dr. Eng. Rusandi Noor, S.T., M.T selaku ketua Program Studi S1 Teknik Sipil Universitas Muhammadiyah kalimantan Timur.

4. Seluruh Jajaran Dosen Program Studi S1 Teknik Sipil Universitas Muhammadiyah Kalimantan Timur yang telah memberikan banyak ilmu yang bermanfaat bagi penulis

5. Orang tua tercinta menjadi sumber semangat dan kekuatan untuk penulisan yaitu bapak Abdul Rahim dan Ibu Suriani yang selalu mendoakan, serta memberikan motifasi yang tiada hentinya, dan teman – teman seangkatan Program Studi Teknik Sipil Universitas Muhammadiyah Kalimantan Timur.

6. Seluruh teman-teman mahasiswa Teknik Sipil Universitas Muhammadiyah Kalimantan Timur angkatan 2019 yang senantiasa mendukung dan bekerjasama hingga sampai peneyelesaian skripsi ini

Penulis menyadari masih banyak kekurangan dalam penulisan Tugas Akhir ini,

vi

oleh karena itu kritik dan saran yang membangun akan sangat membantu saya dalam melakukan perbaikan terhadap penyusunan Tugas Akhir. Semoga laporan Tugas Akhir ini dapat bermanfaat bagi dunia konstruksi Teknik Sipil.

Penulis

Akhmad Alfian

vii

DAFTAR ISI

HALAMAN PERSETUJUAN ... i

LEMBAR PENGESAHAN ... ii

ABSTRAK ... iii

ABSTRACT ... iv

PRAKATA ... v

DAFTAR ISI ... vii

DAFTAR GAMBAR ... x

DAFTAR TABEL ... xi

DAFTAR LAMPIRAN ... xii

BAB 1 ... 1

PENDAHULUAN ... 1

1.1. Latar Belakang ... 1

1.2. Rumusan masalah ... 2

1.3. Tujuan Penelitian ... 2

1.4. Batasan Masalah ... 2

1.5. Manfaat Penelitian ... 2

1.6. Luaran ... 2

BAB 2 ... 4

TINJAUAN PUSTAKA ... 4

2.1 Landasan Teori ... 4

2.1.1 Penelitian Terdahulu ... 4

2.2 Dasar Teori ... 8

2.2.1 Beton Ringan ... 8

2.2.2 Material Penyusun Beton Ringan ... 8

2.3 Pengujian dilaboratorium ... 12

2.3.1. Pengujian kuat tekan ... 12

2.3.2. Pengujian Slump ... 12

2.3.3. Perawatan beton (curing) ... 13

2.4. Mix Desain ... 13

2.4.1. Perencanaan Mix Desain ... 13

2.4.2. Desain dan Jumlah Benda Uji ... 16

viii

2.5. Metode Perencanaan Ban ... 16

2.6. Perawatan Beton (Curing) ... 17

2.7. Pengujian Berat Beton ... 17

2.8. Pengujian Kuat Tekan Beton ... 17

BAB 3 ... 19

METODELOGI PENELITIAN ... 19

3.1. Metode Penelitian ... 19

3.1.1. Data Primer ... 19

3.1.2. Data Sekunder ... 19

3.2. Tempat Penelitian ... 19

3.3. Bahan Dan Perelatan ... 20

3.3.1. Bahan Penelitian... 20

3.3.2. peralatan penelitian ... 20

3.4. Persiapan Penelitian ... 21

3.5. Pelaksanaan Penelitian ... 21

3.5.1. Langkah pembuatan agregat pengganti ... 21

3.5.2. Langkah pembuatan benda uji ... 21

3.5.3. Pembuatan benda uji ... 22

3.5.4. Pengujian slump ... 22

3.5.5. Pengujian berat ... 22

3.5.6. Pengujian kuat tekan ... 22

3.5.7. Perawatan beton ... 23

3.6. Metode Pemotongan Ban ... 23

3.7. Pengumpulan Data ... 25

3.8. Analisa Data ... 25

3.8. Diagram Alir Penelitian ... 26

BAB 4 ... 27

HASIL DAN PEMBAHASAN ... 27

4.1. Analisa Pemeriksaan Agregat ... 27

4.2. Hasil Pembuatan Agregat Kasar Menggunakan Limbah Ban ... 27

4.3. Hasil Pengujian Agregat Kasar Batu Laterit ... 28

4.4. Hasil Pengujian Agregat Halus ... 28

ix

4.4.1. Berat volume pasir ... 28

4.4.2. Berat jenis pasir ... 29

4.4.3. Kadar lumpur ... 29

4.5. Hasil Pengujian Air ... 29

4.6. Perencanaan Campuran Beton ... 30

4.7. Pembuatan Benda Uji ... 33

4.8. Pengujian Slump ... 34

4.9. Pengujian Berat Beton ... 35

4.9.1. Pengujian berat beton normal... 35

4.9.2. Pengujian berat beton persentase 20% ... 36

4.9.3. Pengujian berat beton persentase 25% ... 38

4.9.4. Pengujian berat beton persentase 30% ... 39

4.10. Pengujian Kuat Tekan Beton ... 40

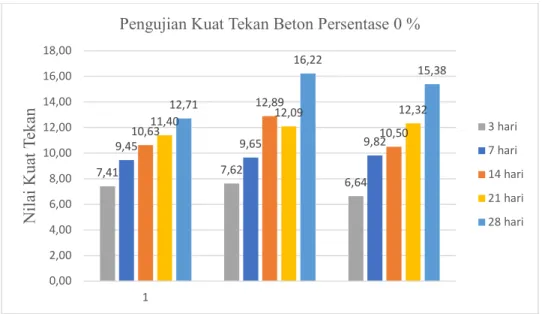

4.10.1. Pengujian beton normal... 41

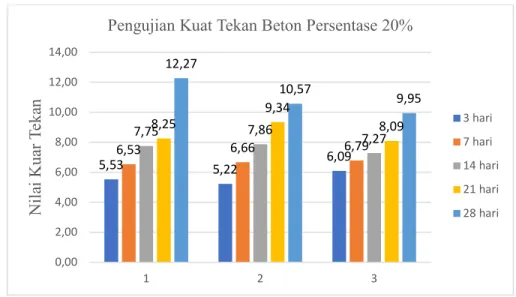

4.10.2. Pengujian beton persentase 20% ... 42

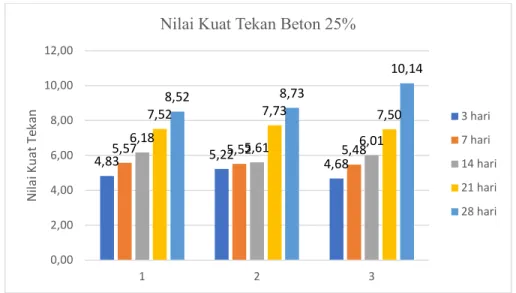

4.10.3. Pengujian beton persentase 25% ... 43

4.10.4. Pengujian beton persentase 30% ... 44

4.11. Pola Keretakan Beton ... 46

BAB 5 ... 47

KESIMPULAN DAN SARAN ... 47

5.1. Kesimpulan ... 47

5.2. Penelitian Selanjutnya Perlu Memperhatikan ... 47

DAFTAR PUSTAKA ... 48

LAMPIRAN ... 50

x

DAFTAR GAMBAR

Gambar 2.1 Grafik Antara Kuat Tekan dan Faktor Air Semen ... 15

Gambar 2.2 Grafik Persentase Terhadap Total Agregat ... 16

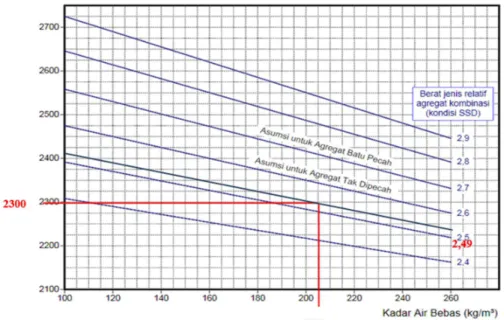

Gambar 2.3 Grafik Perkiraan Berat Isi Beton ... 16

Gambar 3.1 Pemotongan Sisi Ban ... 24

Gambar 3.2 Pemotongan Sisi Ban dengan Cara Memanjang ... 25

Gambar 3.3 Pemotongan Ban sesuai Ukuran yang Ditentukan ... 25

Gambar 3.4 Bagan Alir Metode Penelitian ... 27

Gambar 4.1 Pengujian Berat Volume Beton Persentase 0% ... 37

Gambar 4.2 Pengujian Berat Volume Beton Persentase 20% ... 38

Gambar 4.3 Pengujian Berat Volume Beton Persentase 25% ... 39

Gambar 4.4 Pengujian Berat Volume Beton Persentase 30% ... 40

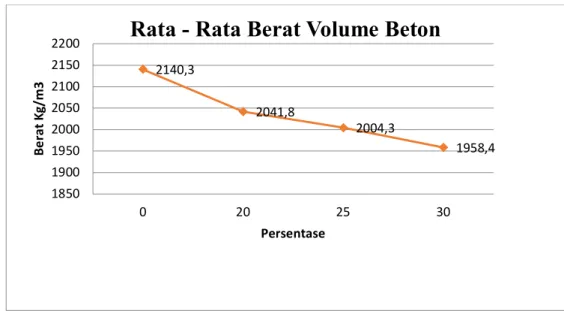

Gambar 4.5 Grafik Pengujian Berat Volume Beton ... 41

Gambar 4.6 Grafik Pengujian Kuat Tekan Beton Persentase 0% ... 43

Gambar 4.7 Grafik Pengujian Kuat Tekan Beton Persentase 20% ... 44

Gambar 4.8 Grafik Pengujian Kuat Beton Persentase 25% ... 45

Gambar 4.9Grafik Pengujian Kuat Tekan Beton Persentase 30% ... 46

Gambar 4.10 Grafik Pengujian Beton Umur 28 Hari ... 46

Gambar 4.12 Pola Keretakan pada Beton Dengan Komposisi Agregat Ban ... 47

xi

DAFTAR TABEL

Tabel 2.1 Perbedaan dan Persamaan Penelitian ... 6

Tabel 2.2 Kandungan Kimia Karet Ban Kendaraan... 10

Tabel 2.3 Nilai-Nilai Slump untuk Berbagai-bagai Pekerjaan Beton (LPMB, 1971) ... 13

Tabel 2.4 Perkiraan Kadar Air (Kg/m3) ... 14

Tabel 2.5 Jumlah Benda Uji ... 17

Tabel 3.1 Jumlah Variasi Sampel Pengujian Beton ... 23

Table 4.1 Analisa Pengujian Limbah Ban... 27

Table 4.2 Analisa Pengujian Batu Laterite ... 28

Tabel 4.3 Hasil Pengamatan Berat Volume Pasir ... 28

Table 4.4 Hasil Pengamatan Berat Jenis Pasir ... 29

Tabel 4.5 Hasil Pengamatan Uji Kadar Lumpur Dengan Cara Basah ... 30

Tabel 4.6Hasil Pengujian Air ... 30

Tabel 4.7 Perencanaan campuran beton ... 31

Tabel 4.8 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 0% ... 31

Tabel 4.9 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 20% ... 33

Tabel 4.10 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 25% . 33 Tabel 4.11 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 30% . 33 Tabel 4.12 Hasil Pengujian Nilai Slump ... 34

Tabel 4.13 Pengujian Seluruh Berat Volume Beton ... 36

Tabel 4.14 Pengujian Berat Volume Beton Persentase 0% ... 36

Tabel 4.15 Pengujian Berat Volume Beton Persentase 20% ... 36

Tabel 4.16 Pengujian Berat Volume Beton Persentase 25% ... 37

Tabel 4.17 Pengujian Berat Volume Beton Persentase 30% ... 39

Tabel 4.18 Pengujian Seluruh Kuat Tekan Beton ... 40

Tabel 4.19 Hasil Pengujian Kuat Beton Persentase 0% ... 42

Tabel 4.20 Hasil Pengujian Kuat Beton Persentase 20% ... 43

Tabel 4.21 Hasil Pengujian Kuat Beton Persentase 25% ... 44

Tabel 4.22 Hasil Pengujian Kuat Beton Persentase 30% ... 45

xii

DAFTAR LAMPIRAN

LAMPIRAN 1 ... 52

1. Proses Pengujian Ban ... 52

Gambar 1 Pemotongan Sisi ban ... 52

Gambar 2 Pemotongan Sisi Ban ... 52

Gambar 3 Alat Pemotong Ban ... 53

Gambar 4 Alat dan Hasil Potongan Ban ... 53

Gambar 5 Pemotongan Ban Memanjang ... 54

Gambar 6 Hasil Pemotongan Ban Bentuk Kotak ... 54

Gambar 7 Pemotongan Ban Menggunakan Papan ... 55

Gambar 8 Penimbangan Ban dalam Air... 55

Gambar 9 Penimbangan SSD Ban ... 56

2. Proses Pengujian Laterit ... 56

Gambar 10 Bongkahan Laterit ... 56

Gambar 11 Pemecahan Batu Laterit ... 57

Gambar 12 Agregat Kasar Laterit ... 57

3. Proses Pembuatan Beton ... 58

Gambar 13 Cetakan Silinder ... 58

Gambar 14 Persiapan Cetakan Silinder... 58

Gambar 15 Pengadukan Campuran Beton ... 59

Gambar 16 Pengujian Slump ... 59

Gambar 17 Pengujian Slump ... 60

Gambar 18 Pencetakan Beton ... 60

Gambar 19 Perendaman Beton (Curing)... 61

4. Pengujian Beton ... 61

Gambar 20 Pengujian Berat Beton ... 61

Gambar 21 Pengujian Berat Beton ... 62

Gambar 22 Pengujian Berat Beton ... 62

Gambar 23 Pengujian Kuat Tekan Beton... 63

Gambar 24 Pengujian Kuat Tekan Beton... 63

Gambar 25 Pengujian Kuat Tekan Beton... 64

Gambar 26 Beton yang Sudah Diuji ... 64

xiii

Gambar 27 Pelepasan Agregat Ban pada Beton ... 65

5. Alat ... 65

Gambar 28 Digital Compression Machine ... 65

Gambar 29 Skop ... 66

Gambar 30 Ayakan Agregat... 66

Gambar 31 Mesin Molen ... 67

Gambar 32 Besi Rojokan ... 67

Gambar 33 Cetokan, Palu, Palu Karet ... 68

Gambar 34 Gunting, Pisau Cutter ... 68

Gambar 35 Ember ... 69

LAMPIRAN 2 ... 70

Tabel 1 Perencanaan Campuran Beton Persentase 0% Ban ... 70

Tabel 2 Perencanaan Campuran Beton Persentase 20% Ban ... 71

Tabel 3 Perencanaan Campuran Beton Persentase 25% Ban ... 72

Tabel 4 Perencanaan Campuran Beton Persentase 30% Ban ... 73

Tabel 5 Pengujian Keseluruhan Beton ... 74

1 1.1. Latar Belakang

Didalam dunia kontruksi penggunaan beton sudah menjadi kebutuhan yang sangat penting di era pembangunan infrastruktur, baik pada pembangunan gedung, perkerasan jalan, jembatan, dan saluran air. Beton yaitu merupakan campuran antara semen, agregat halus, agregat kasar, yang dipadukan dengan air dengan atau tanpa menggunakan bahan tambahan dengan membentuk suatu massa yang padat.

Beton juga memiliki keunggulan dalam segi ketahanan terhadap tekanan tinggi, biaya pemeliharaan yang terjangkau, serta tahan lama.

Melimpahnya laterit khususnya di Kecamatan Palaran Kota Samarinda sehingga laterit belum digunakan secara ideal tentang kajian lebih lanjut tentang pemanfaatan laterit

Limbah ban merupakan salah satu sumber sampah didunia dan termasuk dalam kategori bahan yang tidak dapat terurai oleh organisme (non–biodegradable) dan berkelanjutan (durable), yaitu tidak terurai. Saat membakar limbah ban, dihasilkan salah satu bahan paling berbahaya di dunia, yaitu dioksin. Ban bekas adalah karet yang secara permanen telah dibuang dari kendaraan tanpa kemungkinan untuk didaur kembali pada penggunaannya.

Beton ringan memiliki fungsi yang berpengaruh terhadap bangunan karena, bobot yang ringan, tahan api, memiliki sifat penghantar panas pada beton, serta ketahanan dan kekuatan bangunan yang meningkat dikarenakan metode penyembuhan atau perawatan internal pada beton ringan, beton ringan juga lebih tahan terhadap penyusutan dan keretakan karena retensi kelembaban yang tinggi

Dengan digunakannya laterit dan limbah ban bekas sebagai campuran agregat kasar pada beton ringan, maka berat beton akan lebih ringan, namun hal tersebut akan mempengaruhi kekuatan beton.

Berdasarkan hal diatas, maka dilakukan penelitian eksperimen

“PEMANFAATAN LATERIT DAN LIMBAH BAN BEKAS SEBAGAI AGREGAT KASAR DALAM CAMPURAN BETON RINGAN” untuk mengetahui seberapa besar pengaruh laterit dan limbah ban bekas sebagai

campuran agregat kasar pada beton. Adapun karakteristik pada beton yang dimaksud yaitu berat, kuat tekan.

1.2. Rumusan masalah

Berdasarkan landasan masalah yang diangkat, masalah pemeriksaan dibentuk, khususnya:

1. Bagaimana dampak menggunakan laterit dan limbah ban sebagai penganti agregat kasar terhadap berat beton pada beton ringan.

2. Bagaimana pengaruh menggunakan laterit dan limbah ban bekas sebagai agregat kasar dengan terhadap kuat tekan pada beton ringan.

1.3. Tujuan Penelitian

1. Untuk mendapatkan hasil dari pengaruh penggunaan laterit dan limbah ban bekas sebagai agregat kasar terhadap berat pada beton ringan.

2. Untuk mendapatkan hasil dari pengaruh penggunaan laterit dan limbah ban bekas sebagai agregat kasar terhadap kuat tekan pada beton ringan.

1.4. Batasan Masalah

Dalam penelitian ini , ada beberapa kendala masalah yang dibatasi untuk mencapai poin dan tujuan, untuk lebih spesifik:

1. Jenis ban bekas yang digunakan adalah ban bagian luar.

2. Ditentukan mutu beton yaitu 𝑓 𝑐 = 20 𝑀𝑝𝑎.

1.5. Manfaat Penelitian

Konsekuensi dari penelitian ini diharapkan memberikan manfaat, khususnya:

1. Mendapatkan hasil bagaimana gambaran karakteristik beton terhadap pengaruh laterit dan limbah ban bekas sebagai agregat kasar dalam campuran beton.

2. Dapat mengetahui pengaruh besar laterit dan limbah ban dalam bekas terhadap beton ringan sehingga bisa dipakai untuk kebutuhan dilapangan.

3. Dapat menjadi referensi bagi peneliti setelahnya yang berkaitan dengan penggunaan laterit ataupun limbah ban dalam bekas sebagai agregat kasar pada beton.

1.6. Luaran

Adapun luaran dari proposal tugas akhir ini adalah : 1. Laporan Akhir

2. Artikel Ilmiah, ( diterbitkan di jurnal nasional)

BAB 2

TINJAUAN PUSTAKA

2.1 Landasan Teori

2.1.1 Penelitian Terdahulu

Penelitian yang dilakukan oleh Adde Currie Siregar dkk (2022) yang berjudul

“Pemanfaatan Material Lokal Laterite Simpang Pasir Kecamatan Palaran Kota Samarinda Sebagai Agregat Kasar Dalam Campuran Beton Normal”. Tujuan penelitian ini adalah untuk menemukan trobosan lain sebagai bahan struktur untuk material ringan dengan memanfaatkan laterit yang berada di jalan Simpang Pasir, Kawasan Palaran, Kota Samarinda, dimana laterit sangat melimpah disekitarnya.

Selain itu laterit sendiri dalam banyak kasus terlacak di berbagai tempat di Kalimantan Timur, larerit juga memiliki harga yang sangat murah karena tidak digunakan untuk keperluannya, sehingga harganya tidak begitu berbeda dengan harga tanah timbunan. Dari hasil kajian ini, hasil yang diperoleh dari penggunaan batu laterit sebagai pengganti total agregat kasar dapat mengurangi berat beton namun dari penggunaan batu laterit 100 persen tidak dapat dikategorikan sebagai beton ringan karena berat melibihi 1900 kg/cm3

Penelitian yang dilakukan oleh Yenny Nurchasanah dkk (2022) yang berjudul

“ Pemanfaatan Crumb Rubber Dan Rubber Chip Dari Limbah Ban Bekas Terhadap Sifat Mekanis Beton”. Tujuan penelitian ini yaitu berpotensi sebagai bahan yang berkelanjutan serta ramah lingkungan. Penelitian ini juga berfokus pada pengembangan beton termasuk CR ( Crumb Rubber Concrete – CRC ) dan RC (Rubber Chip Concrete – RCC) untuk penggunaan praktis dalam kontruksi perumahan, baik rumah sederhana maupun rumah bertingkat rendah. Pada kajian ini didapatkan hasil yang penggunaan crumb rubber berpengaruh terhadap nilai kuat tekan pada beton dengan penurunan sebesar 8,78% dari beton normal.

Penelitian yang dilakukan oleh Muhammad Noor Asnan dkk (2019) yang berjudul

“Pemanfaatan Matriks Styrofoam Untuk Agregat Kasar Untuk Menghasilkan Beton Ringan” Tujuan dari penelitian ini eksprimental ini yaitu untuk mengetahui apakah styrofoam berpengaruh besar terhadap berat beton sehingga dapat dikategorikan sebagai beton ringan. Dari kajian ini didapat hasil beton dengan 10% styrofoam

memiliki kuat tekan 19,86 Mpa dan termasuk kedalam struktur beton dikarenakan kuat tekan pada beton lebih dari 17 Mpa yang jika dibandingkan dengan beton normal kuat tekan pada beton mengalami 30,8% hal tersebut menunjukan bahwa Styrofoam sangat berpengatuh tehadap kuat tekan beton. Sedangkan beton dengan 100% styrofoam menghasilkan kuat tekan sebesar 12,02 Mpa dengan ini beton tersebut tidak termasuk kedalam struktur beton karena berada pada 7 dan 17 Mpa yang jika dibandingkan dengan beton normal penurunan pada kuat tekan beton menurun 58,1% atau 1,9 kali penurunan dengan styrofoam 10%.

Penelitian yang dilakukan oleh Andreas Setiabudi dkk (2019) yang berjudul

“Kajian Penggunaan Potongan Ban Bekas Terhadap Kuat Tekan Beton” alasan penelitian ini adalah untuk menentukan penyesuaian pengganti sebagian agregat kasar dengan ban bekas pada kekuatan kuat tekan . hasil yang diperoleh dari pengujian tersebut adalah kuat tekan beton yang diinginkan sebesar 20,75 Mpa dengan penambahan ban bekas sebesar 15 % dengan menurunkan kuat tekan sebesar 59,83%

Penelitian yang dilakukan oleh Muhammad Iqbal dkk (2022) yang berjudul

“Kuat Tekan Beton Normal Menggunakan Butiran Halus Ban Bekas Kendaraan Sebagai Subtitusi Agregat Halus Dan Tambahan Serat Ban Bekas Kendaraan”

tujuan penelitian ini adalah untuk mengetahui dampak penambahan serat limbah ban bekas sebagai pengganti agregat halus. Hasil yang diperoleh dari penelitian ini adalah dengan menambahkan limbah ban bekas sebagai agregat halus pada variasi kadar 0% sebesar 17,10 Mpa dan pada variasi kadar 15% sebesar 9,44 Mpa.

Penambahan limbah ban sebagai agregat halus tidak dapat bekerja pada sifat beton Tabel 2.1 Perbedaan dan Persamaan Penelitian

Judul Penelitian Tahun dan Peneliti Lokasi

Perbandingan yang dijadikan alasan tinjau penelitiam Pemanfaatan

Material Lokal Laterite Simpang

Pasir Kecamatan Palaran Kota Samarinda Sebagai

Adde Currie Siregar, dkk (2022)

Simpang Pasir, Kecamatan Palaran,

Kota Samarinda

Memiliki penelitian yang hampir sama

dengan menggunakan laterit sebagai agregat kasar dalam

Agregat Kasar Dalam Campuran

Beton Normal

campuran beton.

Perbedaan dengan kajian terdapat pada campuran agregat kasar yang

tidak 100 % menggunakan

laterit.

Pemanfaatan Crumb Rubber Dan

Rubber Chip Dari Limbah Ban Bekas

Terhadap Sifat Mekanis Beton

Yenny Nurchasanah dkk

(2022)

Universitas Muhammadiyah

Surakarta

Memiliki penelitian yang sama dengan

memakai ban bekas sebagai agregat kasar pada

campuran beton.

Perbedaan dengan penelitian ini yaitu penggunaan laterit dan limbah ban sebagai agregat

kasar.

Pemanfaatan Matriks Styrofoam

Untuk Agregat Kasar Untuk Menghasilkan Beton Ringan

Muhammad Noor Asnan dkk (2019)

Universitas Muhammadiyah Kalimantan Timur

Penelitian ini mempunyai kesamaan yaitu mengganti agregat kasar menggunakan agregat yang ringan

sehingga memperoleh beton

ringan. Adapun perbedaan dengan penelitian ini yaitu

menggunakan bahan ganti agregat kasar dengan laterit dan limbah ban.

“Kajian Penggunaan Potongan Ban Bekas Terhadap Kuat Tekan Beton

Andreas Setiabudi dkk (2019)

Universitas Pembangunan Jaya

Penelitian ini mempunyai kesamaan yaitu

pemanfaatan agregat kasar dengan ban bekas terhadap kuat tekan

beton. Perbedaan dengan penelitian

ini adalah pemanfaatan ban

bekas sebagai agregat kasar dalam

beton ringan penggunaan agregat

kasar dengan limbah ban terhadap kuat tekan

beton.

Kuat Tekan Beton Normal Menggunakan Butiran Halus Ban

Bekas Kendaraan Sebagai Subtitusi Agregat Halus Dan

Tambahan Serat Ban Bekas Kendaraan

Muhammad Iqbal dkk (2022)

Kota Banda Aceh Penelitian ini mempunyai kesamaan yaitu penggunaan limbah

ban sebagai campuran pada

agregat beton.

Bedanya dengan penelitian ini adalah bahwa ban

bekas digunakan sebagai pengganti

agregat kasar

2.2 Dasar Teori 2.2.1 Beton Ringan

Beton ringan adalah beton yang mengandung material ringan dan satuan yang ringan, yang mana telah ditetapkan oleh ASRM C567, antara 1140 – 1840 kg/𝑐𝑚 . (SNI 2847 : 2013)

Menurut Tjokrodimuljo (2003), beton ringan yaitu merupakan beton dengan massa diantara 1000 – 2000 kg/𝑚 .

Beton juga ada yang dinamakan dengan beton ringan. Menurut Subandi (2019) Beton ringan yaitu, beton dengan berat tidak lebih dari 1900 kg/𝑚 , dan untuk mendapatkan beton ringan maka harus dilakukannya pengganti pada material agregat kasar maupun agregat halus.

Beton ringan juga harus memenuhi kebutuhan kuat tekan dan elastisitas belah beton ringan untuk menahan beban, beton ringan memiliki keunggulan untuk emngurangi beban mati dan intensitas sifat tekemuka dari desain substansial, salah satunya adalah substansial ringan pada umumnya digunakan sebagai dinding bangunan.

Beton ringan adalah dengan campuran total ringan, mengingat tidak diperbolehkan melampaui beban berat sebesar 1840 Kg/m3 harus dipenuhi dengan keat elastisitas dan kuat tekan sebagai tujuan dasar. Jumlah agregat kasar dalam beton adalah bagian utama dalam campuran beton, selama pembuatan beton dibutuhkan material yang memiliki gaya berat yang jelas rendah, sehinga agregat kasar yang digunakan adalah laterit dan limbah ban bekas. Adapun persyaratan agregat kasar untuk campuran pada beton menurut (SNI 1969:2008) yaitu agregat yang mempunyai ukuran antara No.04 (4,57 mm) sampai 40 mm (1,5 inch), maksimum ukuran agregat adalah 19 mm.

2.2.2 Material Penyusun Beton Ringan

Pada dasarnya, beton mempunyai rongga udara kisaran 1% - 4%, semen dan air sekitar 25% - 40%, serta agregat halus dan agregat kasar sekitar 60% - 70%.

Campuran material ini menciptakan campuran yang mudah untuk dibentuk menjadi bentuk sesuai yang diinginkan, karena jika semen terhidrasi oleh air maka akan mengeras dan memiliki kekuatan untuk memikul beban.

1. Agregat kasar A. Laterit

Laterit adalah tanah yang telah memadat menjadi batuan karena mengandung zat seperti nikel dan besi. Laterit mengandung beberapa jenis mineral, termasuk kuarsa dan oksida, titanium, zirkon, besi besi, timah.

Mangan dan alumunium, yang tersisa dari interaksi pengapian selama ratusan atau ribuan tahun. Laterit sendiri biasanya dibingkai dengan banyak komponen dan suplemen yang membentuk lapisan tanah menjadi padat seperti batu. Laterit dapat ditemukan di iklim tropis yang panas dan lembab. Karena zat padat oksida besi dan nikel yang sangat besar sehingga membuat tanah laterit menjadi keras seperti batu.

B. Ban

Ban yang digunakan pada kajian ini yaitu menggunakan limbah ban bekas kendaraan roda 4 dimana pada ban tersebut memiliki kawat dan benang dibagian dalam ban Adapun merek ban yang digunakan yaitu Bridgestone, GT Radial, dan Dunlop. Ban juga memiliki komposisi yang terdiri dari karet dan polimer serta diperkuat dengan serat sintetik dan baja maka dari itu ban mempunyai daya lentur tinggi sehingga dapat dibentuk dengan suhu panas yang rendah. Adapun kandungan kimia karet ban kendaraan yaitu pada table berikut:

Tabel 2.2 Kandungan Kimia Karet Ban Kendaraan

Nomor Jenis Pemeriksaan Hasil

1 Kadar karet alam 25%

2 Kadar karet butadiene-stirena 15%

3 Kadar butil karet 5%

4 Kadar karbin hitam 35%

5 Kadar ZnO 4%

6 Kadar oil/nafta/aromatic 4%

7 Kadar kotoran/debu/kaolin/kalsium 12%

(Sumber: Arita dkk 2015)

Adapun ketentuan dari agregat kasar yaitu agregat yang lolos saringan lebih dari 4,75 mm. Kententuan lain agregat kasar yaitu:

a. Kadar lumpur agregat kasar tidak lebih dari 1%

b. Nilai keausan agregat kasar tidak lebih dari 40 2. Agregat Halus

Pasir palu merupakan pasir dengan kualitas yang tinggi sehingga kegunaannya sangat cocok dalam pembuatan beton, pasir palu sangat baik digunakan sebagai bahan dasar pembuatan bangunan dimana memiliki kualitas yang sangat baik untuk struktur.

Agregat halus PBI (1971) harus memenuhi yaitu:

a. Agregat halus harus terdiri dari butir – butir tajam, keras, dan abadi, dan itu berarti tidak musnah oleh pengaruh iklim dan suhu, seperti matahari, hujan dan lain – lain.

b. Agregat halus tidak boleh mengandung lumpur lebih dari 5% lumpur berat kering, jika kandungan lumpur lebih tinggi dari 5% agregat halus harus dicuci jika melibatkan sebagai camputan beton atau dapat juga digunakan langsung namun kekuatan substansial beton berkurang 5%

c. Agregat halus tidak boleh mengandung bahan alami (zat hidup) berlebihan dan harus ditunjukkan dengan berbagai eksplorasi dari ABRAMS – HARDER dengan pengaturan 3% NaOH

d. Modulus Kehalusan pasir halus diantara 2,2– 3,2.

e. Modulus kehalusan pasir kasar antara 3,2–4,5.

3. Air

Air PDAM merupakan air bersih yang digunakan sebagian besar Masyarakat Indonesia untuk kebutuhan sehari – hari selain itu juga, air PDAM juga banyak digunakan sebagai campuran dalam inovasi besar.

Kebutuhan air yang digunakan dalam campuran beton menurut (Tjokrodimuljo 1996) yaitu:

a. Air tidak boleh mengandung lumpur (benda melayang lainnya) lebih dari 2 gram/liter.

b. Air tidak boleh mengandung garam yang dapat merusak beton (asam, bahan alami, dan lain – lain) lebih dari 15 gram/liter.

c. Air yang tidak terdapat Chlorida (Cl) lebih dari 0,5 gram/liter.

d. Air yang tidak mengandung senyawa sulfat lebih dari 1 gram/liter.

4. Semen Portland

Semen Portland (PCC) adalah semen yang mengandung kalsium, silikom dioksida, alumunium, besi dan sejumlah kecil bahan lain seperti gipsum.

Semen PCC adalah variasi semen yang terbuat dari semen Portland normal (OPC). Sesuai dengan (SNI 15-2049-2004) semen portlan adalah semen yang digerakkan oleh tekanan yang dibuat dengan menghancurkan oleh tekanan yang dibuat dengan menghancurkan klinker Portland yang terdiri dari kalsium silikat (xCaO.SiO2) yang ditenagai air dan doperoses Bersama dengan bahan tambahan setidaknya satu struktur. Senyawa seperti kaca dari kalsium sulfat (CaSO4.xH2O) dan dapat ditambahkan dengan zat tambahan yang berbeda

Prinsip semen portland yang yang diberikan oleh BSN yaitu:

a. Semen Portland SNI 15 2049 2004 b. Semen Masonry SNI 15 3758 2004 c. Semen Portland Putih SNI 15 0129 2004

d. Semen Portland Pozzolan Concrete (PPC) SNI 15 0302 2004 e. Komposit Portland Beton (PPC)SNI 15 7064 2004

f. Campuran Beton Portland SNI 15 3500 2004

Semen portland dipartisi menjadi beberapa jenis beton, khususnya (Setiawan 2016)

a. Tipe 1: Merupakan semen Portland yang memanfaatkan keseluruhan pekerjaan pengembangan

b. Tipe 2: ini adalah beton Portland yang memiliki panas hidrasi lebih rendah dan dapat menahan beberapa jenis serangan sulfat.

c. Tipe 3: Merupakan semen Portland yang dapat menghasilkan kuat tekan beton awal penghantar yang tinggi. Setelah 24 jam proses proyeksi,jenis semen ini akan menghasilkan kuat tekan dua kali lipat dari semen jenis standar, namun panas hidrasi yang dihasilkan juga lebih tinggi dari tipe 1.

d. Tipe 4: Semen Portland yang menghantarkan panas hidrasi rendah sehingga masuk akal untuk sistem proyeksi sehingga cocok digunakan untuk proses pengecoran struktur beton massif.

e. Tipe 5: Merupakan semen Portland yang digunakan untuk struktur- struktur beton yang membutuhkan ketahanan tinggi dari serangan sulfat.

2.3 Pengujian dilaboratorium 2.3.1. Pengujian kuat tekan

Menurut (SNI 03-1974-1990) Kuat tekan beton adalah kuat tekan dari ukuran timbunan per luas penampang, yang membuat bahan contoh menjadi tergencet dengan daya tekan tertentu yang diciptakan oleh mesin press.

Tujuan pengujian kuat tekan semen adalah untuk menentukan kekuatan semen terhadap daya tekan. Kuat tekan substansial mengakui sifat suatu desain, semakin tinggi kuat tekan beton maka semakin tinggi kekuatan konstruksi dan sifat substansi yang disampaikan (SNI-03-1974-1990). Nilai kuat tekan semen dapat dilacak menggunakan resep berikut:

𝑓 𝑐 =𝑃𝑚𝑎𝑘𝑠 𝐴 Dengan :

F”c : kuat tekan beton salah satu benda uji (Mpa) Pmaks : beban tekan maksimum (N)

A : luas permukaan benda uji (mm2) 2.3.2. Pengujian Slump

Berdasarkan SNI 03-1972-2008 motivasi dibalik uji rut adalah untuk menentukan tingkat fungsionalitas semen yang dikomunikasikan dalam nilai tertentu. Slump dicirikan sebagai seberapa banyak penurunan level pada permukaan atas substansi yang akan diperkirakan setelah bentuknya diangkat.

Tabel 2.3 Nilai-Nilai Slump untuk Berbagai-bagai Pekerjaan Beton (LPMB, 1971)

Uraian Slump

Maximum Minimum Dinding, plat, pondasi, dan pondasi telapak betulang 12,5 5,0 Pondasi telapak tidak bertulang, kaison dan kontruksi

dibawah tanah 9,0 2,5

Plat, balok, kolom dan dinding 15,0 7,5

Pengerasan jalan 7,5 5,0

Pembetonan massal 7,5 2,5 2.3.3. Perawatan beton (curing)

Mengingat (SNI 03-2847-2002, Tata Cara Perencanaan Struktur Beton Untuk Bangunan Gendung) pemeliharaan dilakukan untuk mencegah hilangnya air secara tidak wajar yang dapat berdampak buruk pada sifat material yang dibuat atau pada kegunaan dari bagian atau desain tersebut.

Pengecoran beton dilakukan ketika bahan telah memadat yang bertujuan untuk menahan bahan agar tidak kehilangan air dan sebagai wujud menjaga kelembaban/suhu bahan sehingga bahan dapat mencapai kualitas bahan yang ideal.

Perlakuan substansial dengan strategi pembasahan. Dalam metode ini, seluruh beton ditutup dengan air untuk mencegah hilangnya air.

2.4. Mix Desain

Pengaturan konfigurasi campuran yang digunakan adalah dengan pengaturan (SNI 03 3449 2002) dimana pengaturan konfigurasi campuran harus memuat total ringan dan volume yang disesuaikan, tidak seluruhnya ditetapkan oleh ASTM c567, antara 1140-1840 kg/cm3

Total ringan yang digunakan adalah sesuai (SNI 2847:2013.2), khususnya total yang memiliki ketebalan massa bebas 1120 kg/cm3 atau kurang.

2.4.1. Perencanaan Mix Desain

Dalam konfigurasi campuran menggunakan SNI 03 2834 2000 dalam merencanakan rencana campuran hal utama yang harus dilakukan adalah menentukan setiap bahan yang akan digunakan beton PCC, batu besaung, pasir samboja, dan air. Kuat tekan rencana (MPa) pada umur 28 tahun adalah 20 MPa, alur yang digunakan adalah 60-180 mm maka air bebas tidak seluruhnya mengendap untuk mendapatkan kadar air berdasarkan persamaan :

𝑥 Wh + x Wk= ………. Kg/m3 𝑥 195 + x 225= 205 Kg/m3

Didapatkan Kadar Air Bebas sebesar 205 Kg/m3

Tabel 2.4 Perkiraan Kadar Air (Kg/m3)

Setelah harga kebutuhan air bebas didapat selanjutnya kita menentukan factor air semen (fas), Harga fas didapatkan pada grafik 1 dengan cara menarik garis horizontal dari mutu rencana sampai menyentuh garis grafik 28 hari dan tarik garis secara vertical pada titik tersebut dan didapatkan nilai fas sebesar 0,640.

Gambar 2.1 Grafik Antara Kuat Tekan dan Faktor Air Semen

Selanjutnya menghitung kebutuhan semen dengan menggunakan rumus :

𝑐 = =

, = 320,312 sehingga, di dapat nilai kebutuhan semen sebesar 320.312 kg/m3. Dilanjutkan dengan menentukan presentase agregat dipilih 40% agregat halus dan 60% agregat kasar seperti pada gambar 3.2 dibawah ini.Gambar 2.2 Grafik Persentase Terhadap Total Agregat

Dengan penggunaan jumlah air 205 liter/m3 dan berat jenis agregat gabungan 2,51 nilai ini di dapat dari(40% x 2,473 (Berat Jenis Agregat Halus)) + (60% x 2,53(Berat Jenis Agregat Kasar)) = 2,51, sehingga didapat nilai beton segar yang telah di padatkan sebesar 2290 kg/m3

Gambar 2.3 Grafik Perkiraan Berat Isi Beton 2.4.2. Desain dan Jumlah Benda Uji

Desain benda uji adalah sebagai berikut:

1. Bentuk benda uji yaitu menggunakan silinder ukuran tinggi 15cm dan diameter 30cm untuk pengujian kuat tekan dan berat.

2. Jumlah benda uji yang digunakan tiap kali pengujian sebanyak 12 buah yaitu pada umur 3, 7, 14, 21, 28 hari, dan total sampel yaitu 60 buah.

3. Variasi persentase agregat kasar karet ban : 0%, 20%, 25%, 30%.

Banyak benda uji yang akan dibuat dapat dilihat pada table dibawah : Tabel 2.5 Jumlah Benda Uji

Persentase Agregat Kasar Karet Ban (%)

Umur 0% 20% 25% 30% Total

3 3 3 3 3 12

7 3 3 3 3 12

14 3 3 3 3 12

21 3 3 3 3 12

28 3 3 3 3 12

Total 15 15 15 15 60

2.5. Metode Perencanaan Ban

Agregat kasar pada penelitian ini menggunakan laterit dan di kombinasikan dengan limbah ban bekas dengan variasi persentase yang dirancang yaitu 20%,

25%,dan 30%. Limbah ban bekas dibuat dengan cara di potong – potong menggunakan pisau cutter atau dengan gergaji besi dengan ukuran maksimal 4 cm menyesuaikan dimensi maksimal pada agregat kasar yaitu 3 cm.

2.6. Perawatan Beton (Curing)

Setelah benda uji yang dibuat sudah mengeras dan dilepas dari wadah / cetakan maka, proses selanjutnya yaitu perawatan atau perendaman benda uji menggunakan air normal selama umur rencana.

2.7. Pengujian Berat Beton

Pengujian berat beton dilakukan agar dapat mengetahui apakah benda uji termasuk kedalam kategori beton ringan karna dari ketentuan dinyatakan bahwa beton dinyatakan sebagai beton ringan apabila memiliki berat <1900 kg/m3

2.8. Pengujian Kuat Tekan Beton

Proses pengujian kuat tekan beton dilakukan untuk mengetahui apakah beton tersebut layak digunakan sebagai media konstruksi bangunan. Uji kuat tekan beton merupakan upaya untuk memperoleh nilai perkiraan kuat tekan beton pada struktur yang ada, dengan cara memberikan tekanan pada contoh beton dari struktur yang telah dilaksanakan. Kuat tekan adalah besarnya beban per satuan luas penampang yang menyebabkan benda uji beton hancur dengan gaya tekan tertentu yang dihasilkan oleh mesin press.

Berdasarkan SNI 1974:2011 kuat tekan beton adalah beban dibagi dengan satuan luas penampang beton, yang akan menyebabkan benda uji beton runtuh jika dibebani dengan menggunakan gaya tekan yang dihasilkan oleh mesin press.

a). Istilah dan Definisi

Pivotal Burden, khususnya heap yang berseberangan dengan cross area/sejajar dengan hub yang layak.

Center Cement, adalah benda bulat dan berongga yang dipisahkan oleh boring dari desain substansial yang telah selesai.

Dial check, khususnya jam tangan pengukur dengan ketepatan yang digunakan untuk mengukur perkembangan (kekeliruan) secara merata atau ke arah atas.

Menghitung beban, khususnya nilai beban yang diingat untuk rentang beban yang ideal

Penyisipan, adalah nilai diantara nilai yang diketahui.

Kekerasan Rockwell (HRC= Rockwell Hardness C-scale), yaitu

kekerasan bahan logam seperti yang diperkirakan oleh analisa kekerasan Rockwell

Penutup permukaan (covering), adalah penutup lapisan luar bidang tekan benda uji berbentuk tong biasa yang memanfaatkan belerang.

Proporsi L/D, yaitu proporsi antara panjang contoh berbentuk tabung (L) dan lebar penampang (D).

Mesin penguji akan menjadi jenis yang memiliki batas yang memadai dan diperlengkapi untuk memberikan kecepatan beban.

1. Sejajarkan mesin press tidak kurang dari satu kali seperti jarum jam, pada pemasangan atau migrasi mesin yang mendasarinya.

2. selanjutnya membuat perbaikan atau perubahan yang dapat mempengaruhi aktivitas kerangka atau nilai, kecuali tidak ada perubahan sebagai ganti berat alat atau benda uji.

Tentukan kuat tekan benda uji dengan memisahkan beban terbesar yang didapat benda uji selama pengujian, dengan luas penampang normal yang telah ditentukan dan nyatakan hasilnya dengan menyesuaikan ke 1 desimal dengan 0,1 MPa.

BAB 3

METODELOGI PENELITIAN

3.1. Metode Penelitian

Penelitian ini merupakan penelitian dengan metode eksperimental. Penelitian ini dimulai setelah mendapatkan izin dari dosen pembimbing dan kemudian dilakukan studi literatur yaitu, mencari jurnal referensi terkait dengan kandungan bahan tambahan yang digunakan. Tahapan awal yang dilakukan di Laboratorium Teknik Sipil, Fakultas Sains dan teknologi, Universitas Muhammadiyah Kalimantan Timur yaitu, data sekunder pada pengujian bahan dasar agregat serta melakukan pengujian bahan dasar agregat yang akan digunakan sebagai percobaan dalam campuran beton. Dalam penyelesaian tugas akhir ini terlibat dari data – data pendukung. Adapun data pendukung diperoleh dari:

3.1.1. Data Primer

Data yang diperoleh oleh hasil penelitian di Laboratorium:

1. Analisa saringat agregat 2. Berat jenis dan penyerapan 3. Pemeriksaan berat isi agregat 4. Pemeriksaan kadar air agregat 5. Mix design

6. Slump Test

7. Pengujian berat beton 8. Pengujian kuat tekan beton 3.1.2. Data Sekunder

Data sekunder merupakan data yang didapat dari beberapa buku yang berhubungan dengan Teknik Beton dan konsultasi dengan dosen pembimbing prodi Teknik Sipil, Universitas Muhammadiyah Kalimantan Timur.

3.2. Tempat Penelitian

Penelitian ini dilakukan di Laboratorium Teknik Sipil, Fakultas Sains dan teknologi, Universitas Muhammadiyah Kalimantan Timur, Samarinda. Jenis dari penelitian ini adalah penelitian eksperimen di laboraturium berupa pengujian

karakteristik beton ringan dengan menggunakan laterit dan limbah ban bekas sebagai agregat kasar pada campuran beton ringan.

3.3. Bahan Dan Perelatan 3.3.1. Bahan Penelitian

Bahan yang digunakan dalam penelitian ini adalah:

1. Semen Portland

2. Agregat halus (pasir) palu

3. Agregat kasar yang berasal dari limbah ban 4. Agregat kasar batu laterit

5. Air

3.3.2. peralatan penelitian

Peralatan yang digunakan dalam penelitian ini adalah;

1. Pisau Cutter 2. Paku 3. Palu 4. Papan kayu

5. Timbangan analisis

6. Satu set saringan SNI 03 1968 1990 7. Keranjang sampel

8. Piknometer 9. Erlenmeyer 10. Loyang 11. Skop 12. Oven

13. Mesin l.os angeles 14. Timbangan 15. Mesin molen 16. Gerobak dorong 17. Satu set alat slump test 18. Cetakan silinder 19. Mesin uji tekan hancur

3.4. Persiapan Penelitian

Seluruh material yang digunakan dipersiapkan dengan cara dipisahkan sesuai dengan jenisnya, ditimbang sesuai dengan mix design agar mempermudah dalam tahap – tahap pembuatan campuran beton .

3.5. Pelaksanaan Penelitian

3.5.1. Langkah pembuatan agregat pengganti 1. Laterit

Bongkahan laterit yang sudah disediakan dipecahkan menggunakan palu sehingga membentuk ukuran yang sesuai dengan gradasi ayakan agregat kasar.

2. Limbah ban

Limbah ban yang sudah disediakan dipotong memanjang bagian pinggir nya setelah itu menyiapkan papan dan diberi paku sebagai penahan agar ban dapat dipotong dengan mudah. Berikutnya potongan ban yang memanjang dipotong kecil – kecil sesuai dengan gradasi ayakan ageregat kasar.

3.5.2. Langkah pembuatan benda uji

Dalam proses pembuatan benda uji sama halnya dengan pembuatan beton pada umumnya. Adapun langkah – langkah pembuatan benda uji :

1. Mempersiapkan peralatan yang akan digunakan yaitu:

b. Material c. Sekop,

d. Tempat material, e. Timbangan, f. Molen,

g. Cetakan silinder h. Oli

i. Kerucut abrams, j. Besi rojokan dan k. Palu karet.

2. Mempersiapkan bahan campuran (semen, agregat halus, agregat kasar laterit, agregat kasar limbah ban) sesuai dengan mix design yang telah direncanakan.

3. Cetakan silinder dioles dengan oli.

4. Masukan semen dan bahan lainya dan beri air sedikit demi sedikit selama molen masih berputar.

5. Molen diputar hingga adukan beton merata dan homogen.

6. Pengujian slump test.

7. Mencetak benda uji.

3.5.3. Pembuatan benda uji

Benda uji dibuat menggunakan cetakan berbentuk silinder yang berukuran 15 cm x 30 cm yang berjumlah 60 buah. Proses pembuatan benda uji ditunjukkan dengan gambar pada lampiran.

3.5.4. Pengujian slump

Pengukuran tinggi slump dilakukan untuk menentukan kekentalan dari campuran beton segar untuk menentukan tingkat workability nya. Kekentalan dalam suatu campuran beton menunjukkan bahwa berapa banyak air yang digunakan.

3.5.5. Pengujian berat

Sebelum melakukan pengujian kuat tekan maka benda uji harus ditimbang untuk dapat mengetahui berat jenis beton.

3.5.6. Pengujian kuat tekan

Pengujian Kuat Tekan dilakukan berdasarkan standar yang telah ditetapkan oleh SNI 03-2491-2002. Pengujian dilakukan dengan menggunakan mesin uji tekan kapsitas maksimal 3000 kN (Digital Compression Machine). Sebelum benda uji diletakan dimesin uji terlebih dahulu harus dilakukan pemberian belerang diatas permukaan benda uji agar permukaan rata. Setelah itu benda uji diletakan tegak berdiri kemudian diberikan beban tekan arah tegak dari atas.

Tabel 3.1 Jumlah Variasi Sampel Pengujian Beton No Variasi Campuran

Beton

Jangka Waktu

3 Hari 7 Hari 14 Hari 21 Hari 28 Hari 1 Beton dengan

persentase 0% ban 3 3 3 3 3

2 Beton dengan

persentase 20% ban 3 3 3 3 3

3 Beton dengan

persentase 25% ban 3 3 3 3 3

4 Beton dengan

persentase 30% ban 3 3 3 3 3

3.5.7. Perawatan beton

Setelah bahan memadat dan terlepas dari cetakan, dilakukan perendaman dengan air selama 7, 14, 21, dan 28 hari untuk mendapatkan variasi kuat tekan dan di angkat paling lambat 1 hari sebelum pengujian beton dilakukan

3.6. Metode Pemotongan Ban

Adapun ban yang digunakan pada penelitian ini merupakan ban mobil bagian luar, pertama yaitu menyiapkan limbah ban yang akan digunakan sebagai agregat.

Ban yang sudah disediakan kemudian di ambil bagian sisi pinggirnya karena bagian pinggir ban lebih mudah untuk dipotong karena tidak memiliki kawat dibagian dalam ban.

Gambar 3.1 Pemotongan Sisi Ban

Setelah bagian pinggir ban terlepas maka dilakukan pemotongan ban dengan cara memanjang.

Gambar 3.2 Pemotongan Sisi Ban dengan Cara Memanjang

Setelah dipotong memanjang dilakukan pemotongan ban dengan cara dipotong berbentuk kotak dengan ukuran rata – rata panjang 1,5 cm, lebar 1,5 cm, dan tebal 1 cm dan dinyatakan lolos saringan 19 mm tertahan saringan 4,75 mm.

Bentuk Potongan Agregat Ban Bentuk Kotak Agregat Ban Gambar 3.3 Pemotongan Ban sesuai Ukuran yang Ditentukan

\

3.7. Pengumpulan Data

Pada penelitian ini, pengumpulan data dilakukan dari hasil pengujian dan pemeriksaan kuat tekan dan berat beton ringan dengan menggunakan benda uji, serta menggunakan data dari hasil studi dan penelitian sebelumnya serta media maupun informasi yang berkaitan dengan penelitian tersebut

3.8. Analisa Data

Data yang dihasilkan merupakan hasil dari penelitian pengujian dilaboratorium yang pengelolahannya akan dilampirkan dalam bentuk diagram dan tabel dengan menggunakan bantuan program Microsoft Exel dan kemudian disimpulkan secara deskriptif.

3.8. Diagram Alir Penelitian

Gambar 3.4 Bagan Alir Metode Penelitian

27

BAB 4

HASIL DAN PEMBAHASAN

4.1. Analisa Pemeriksaan Agregat

Pada saat pemeriksaan agregat, baik agregat kasar maupun halus diuji di Laboratorium sesuai dengan petunjuk pemeriksaan agregat yang diberikan oleh SNI dan pedoman praktek beton.

4.2. Hasil Pembuatan Agregat Kasar Menggunakan Limbah Ban

Dalam pembuatan agregat kasar menggunakan limbah ban harus dalam kondisi bersih, proses pemotongan menggunakan alat pisau cutter dan papan kayu sebahai alat agar pemotongan lebih mudah, pemotongan dilakukan dengan cara manual.

Ban yang telah dipotong kemudian diayak lolos ayakan 19 mm dan tertahan 4,75 mm sebagai syarat untuk digunakan sebagai agregat kasar.

1. Berat Jenis = ,

, , = 1,024 𝐾𝑔 2. Penyerapan 𝑥 100% = , ,

, 𝑥 100% = 6,95 % Keterangan :

Bk : Berat Kering Ba : Berat Dalam Air Bj :Berat SSD

Table 4.1 Analisa Pengujian Limbah Ban

Keterangan Berat

Berat Kering 0,777 Kg

Berat Dalam Air 0,072 Kg

Berat SSD 0,831 Kg

Pengujian Hasil

Berat 0,777 Kg

Berat Jenis 1,024 Kg

Penyerapan 6,95 %

4.3. Hasil Pengujian Agregat Kasar Batu Laterit

Batu laterit yang digunakan dalam penelitian ini adalah batu laterit yang berasal dilokasi simpang pasir Kecamatan Palaran Kota Samarinda.

Hasil perhitungan dan Analisa terhadap agregat kasar batu laterite,antara lain:

Table 4.2 Analisa Pengujian Batu Laterite

Pengujian Hasil

Berat jenis 1.82

Berat isi 0.633

Penyerapan 0.5

Kadar air 0.15

4.4. Hasil Pengujian Agregat Halus

Agregat halus yang digunakan pada penelitian ini yaitu menggunakan pasir Palu yang diketahui bahwa pasir Palu sudah memenuhi syarat untuk dapat digunakan sebagai bahan kontruksi.

Hasil perhitungan agregat halus pasir Palu yaitu:

4.4.1. Berat volume pasir

Tabel 4.3 Hasil Pengamatan Berat Volume Pasir

Pengujian Tanpa rojokan Dengan rojokan Berat silinder (gram) 2143 gr 2143 gr

D/H Silinder (cm) 14/20 cm 14/20 cm

Volume silinder (cm3) 3077,2 cm3 3077,2 cm3 Berat silinder + pasir (gram) 8340 gr 8801 gr

Berat pasir (gram) 6197 gr 6658 gr

Berat volume (kg/cm3) 0,0020 kg/cm3 0,0021 kg/cm3

4.4.2. Berat jenis pasir

Tabel 4.4 Hasil Pengamatan Berat Jenis Pasir

Pengujian no I

Berat uji jenuh kering permukaan (gram) 500 gr Berat benda uji kering oven (bk) (gram) 650 gr Berat piknometer diisi air (pada suhu kamar) (B) (gram) 660 gr Berat piknometer + Benda uji (SSD) = Air (pada suhu

kamar) (Bt) (gram) 964 gr

Berat jenis curah (bulk Specific Gravity) 3,3163 kg Berat jenis jenuh kering perumukaan (Bulk Specific

Gravity Saturated Surface Dry) 2,5510 kg

Berat jenis semu (Apparent Specific Gravity) 1,8786 kg 4.4.3. Kadar lumpur

Tabel 4.5 Hasil Pengamatan Uji Kadar Lumpur Dengan Cara Basah

Pengujian no I II

Tinggi lumpur (mm) 20 mm 20 mm

Tinggi pasir 60 mm 84 mm

Kadar lumpur (%) 0,333 % 0,238 %

Rata - rata (%) 0,2855 %

4.5. Hasil Pengujian Air

Air yang digunakan dalam pembuatan beton merupakan Air PDAM kota Samarinda yang di ambil dilaboratorium Fakultas Sains Dan Teknologi Universitas Muhammadiyah Kalimantan Timur.

Tabel 4.6 Hasil Pengujian Air

No Parameter Satuan Kadar

Maksimal

Hasil Pemeriksaan A.Fisika

1. Kekeruhan NTU 5 7.15

2. Warna ptCo 15 29

3. Zat pada terlarut

(TDS)

Mg/l 500 67.0

4. Bau - Tidak berbau Tidak berbau

5. Rasa - Tidak berasa Tidak berasa

6. Suhu °C Suhu udara

±3

30.0

7. DHL Sm-1 1500 90.1

B.KIMIA

8. pH - 6.5-8.5 6.88

Alumunium Mg/l 0.2 -

Besi (Fe) Mg/l 0.3 -

Kesadahan (CaCo3) Mg/l 500 53.4

(Sumber: Zulkarnain dkk 2021) 4.6. Perencanaan Campuran Beton

Sesuai dengan SNI 032847 2002 Tentang Tata Cara Rencana Pembuatan Campuran Beton Ringan Dengan Agregat Ringan, berikut adalah Langkah pembuatan beton ringan:

Tabel 4.7 Perencanaan campuran beton N

o Uraian Tabel Grafik

Perhitungan Nilai 1 Kuat tekan yang diisyarakatkan

(benda uji silinder) MPa 20

2 Deviasi standar (s) - -

3 Nilai tambah (m) - -

4 Kuat tekan rata-rata yang

direncanakan - -

5 Jenis semen PCC Tipe 1

6 Jenis agregat (HALUS/KASAR) Diketahui Alami/Peca h

7 Faktor air semen Grafik 1 0.64

8 Faktor air semen maksimum - -

9 Slump Ditetapkan 60-180 mm

10 Ukuran agregat maksimum Ditetapkan 20 mm

11 Kadar air bebas Diketahui 205

12 Jumlah semen Diketahui 320.31

13 Jumlah Semen maksimum - -

14 Jumlah semen minimum - -

15 Faktor air semen yang disesuaikan - -

16 Susunan besar butir agregat halus Ditetapkan Zona 2

17 Susunan agregat kasar atau gabungan - -

18

Persen agregat

Grafik 2

Agreagat Halus 40%

Agregat Kasar 60%

19 Berat jenus relative, agregat (kering

permukaan) Ditetapkan 2.54

20 Berat isi beton Grafik 3 2300

21 Kadar agregat gabungan 20 - 12 - 11 1774.69

22 Kadar agregat halus 18 x 21 709.88

23 Kadar agregat kasar 21 - 22 1064.81

24 Proporsi campuran

Volume/ Silinder 0.0053

Semen (kg)

Air (L)

Agregat Kondisi Jenuh Kering Jumlah Silinder 3

Agregat Halus (kg) Agregat Kasar (kg) Volume / Adukan 0.0053

x 3 = 0,0159 0,0159 x 1,2

25 Tiap m3 320.31 205 709.88 1064.81

Tiap campuran uji

0.0159 6.11 3.91 13.54 16.93

26 Koreksi proporsi

campuran - - - -

Dalam hal ini peneliti akan menganalisis data – data yang telah diperoleh saat penelitian berlangsung sehingga didapatkan campuran beton yang diinginkan sesuai persentase limbah ban yang direncanakan yaitu 0%, 20%, 25%, 30%.

Adapun data dapat dilihat pada tabel :

Tabel 4.8 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 0%

Pesentase 0 % ban

Nama material Berat Material yang dibutuhkan (Kg)

Batu Laterit 14,612

Limbah ban 0

Pasir 13,54

Semen 6,11

Air 3,91

Tabel 4.9 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 20%

Pesentase 20 % ban

Nama material Berat Material yang dibutuhkan (Kg)

Batu Laterit 11,689

Limbah ban 1,644

Pasir 13,54

Semen 6,11

Air 3,91

Tabel 4.10 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 25%

Pesentase 25 % ban

Nama material Berat Material yang dibutuhkan (Kg)

Batu Laterit 10,959

Limbah ban 2,055

Pasir 13,54

Semen 6,11

Pesentase 25 % ban

Air 3,91

Tabel 4.11 Perencanaan Campuran Beton Dengan Persentase Limbah Ban 30%

Pesentase 30 % ban

Nama material Berat Material yang dibutuhkan (Kg)

Batu Laterit 10,228

Limbah ban 2,466

Pasir 13,54

Semen 6,11

Air 3,91

Adapun perencanaan campuran beton diatas merupakan pembuatan 3 benda uji untuk sekali pencampuran bahan material. Maka, dilakukan 5 kali pencampuran disetiap persentase material.

4.7. Pembuatan Benda Uji

Pembuatan benda uji menggunakan cetakan silinder sebagai media cetak benda uji dengan ukuran 15 x 30 cm, dengan jumlah yang dibuat sebanyak 60 buah.

Beberapa tahapan yang dilakukan saat pembuatan benda uji : 1. Pengadukan beton

Beton diaduk menggunakan mesin molen. Yang pertama dilakukan memasukan material agregat halus, dilanjutkan dengan memasukan agregat kasar, setelah tercampur rata maka dilanjutkan dengan memasukan semen, selanjutnya untuk penggunaan air dituangkan secara berkala dengan cara 1/3 agar campuran teraduk dengan rata dan homogen.

2. Pencetakan

Sebelum beton dimasukan kedalam cetakan silinder terlebih dahulu maka dilakukan slump test. Setelah itu adukan beton dimasukan kedalam cetakan silinder yang sudah disediakan dan permukaan silinder yang sudah diberi oli,

masukan adukan beton kedalam cetakan dengan cara mengisi cetakan silinder 1/3 lalu dirojok / ditusuk menggunakan besi dengan jumlah rojokan / tusukan 25 kali untuk pemadatan campuran beton, lakukan hal ini hingga pengisian cetakan silinder 2/3 dan 3/3 atau sampai dengan cetakan silinder terisi penuh, kemudian bagian luar cetakan dipukul – pukul menggunakan palu karet agar udara yang terperangkap didalam adukan dapat keluar, setelah itu ratakan bagian permukaan cetakan dan ditunggu mengering selama ±20 jam.

3. Pemeliharaan beton

Untuk menghindari ketiadaan air pada beton, dilakukan perawatan dengan SNI 2493:2011. Setelah pekerjaan terakhir selesai, selanjutnya dilakukan perendaman pada masing-masing benda uji sesuai dengan umur rencana.

Perawatan sebaiknya dilakukan secara basah dengan cara merendam benda uji hingga tenggelam sepenuhnya. Waktu perendaman mengikuti umur rendaman yang diatur yaitu 3 hari, 7 hari, 14 hari, 21 hari dan 28 hari rendaman. Dengan memanfaatkan air biasa PDAM yang dialirkan menggunakan penampung/kolam untuk menggenangi benda uji. Pemeliharaan beton dilakukan dengan cara menggenangi beton sampai diturunkan seluruhnya dan mengangkatnya untuk dikeringkan 1-3 hari sebelum pengujian.

4.8. Pengujian Slump

Pengujian slump dilakukan menggunakan kerucut abrams dengan cara mengisi kerucut abrams dengan beton segar pengisian tersebut dilakukan 3 lapisan disetiap lapisan diperkirakan 1/3 dari isi kerucut pada taip lapisan dilakukan rojokan sebanyak 25 kali, besi rojokan harus masuk sampai bagian bawah setiap lapisan, setelah kerucut abrams penuh ratakan permukaan kerucut kemudian kerucut diangkat perlahan, jika kerucut sudah terlepas ukur tinggi adukan dengan tinggi kerucut. Maka nilai slump didapat dari selisih adukan dengan tinggi kerucut.

Tabel 4.12 Hasil Pengujian Nilai Slump

Persentase Nilai Slump (cm) dan Umur Beton 3 hari 7 hari 14 hari 21 hari 28 hari

Beton Normal 10 cm 9 cm 10 cm 9 cm 10 cm

Beton dengan campuran 20% 11 cm 11 cm 10 cm 10 cm 9 cm Beton dengan campuran 25% 11 cm 11 cm 11 cm 9 cm 10 cm Beton dengan campuran 30% 11 cm 11 cm 10 cm 10 cm 11 cm

Berdasarkan tabel 4.16 bahwa perbedaan nilai slump antara beton dengan persentase 0%, beton dengan persentase limbah ban 20%, beton dengan persentase limbah ban 25%, beton dengan persentase limbah ban 30%, dimana didapatkan nilai slump tertinggi yaitu 11 cm

4.9. Pengujian Berat Beton

Tabel 4.13 Pengujian Keseluruhan Berat Volume Beton

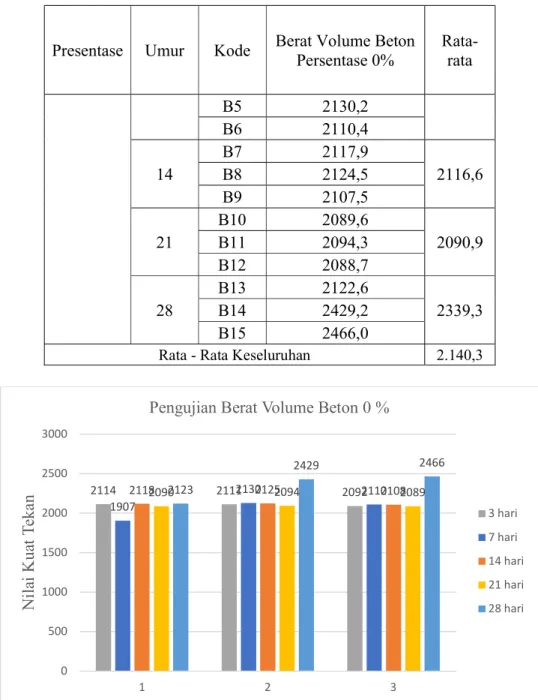

4.9.1. Pengujian berat beton normal

Tabel 4.14 Pengujian Berat Volume Beton Persentase 0%

Presentase Umur Kode Berat Volume Beton

Persentase 0% Rata- rata

0% 3

B1 2114,2

2105,7

B2 2111,3

B3 2091,5

7 B4 1906,6 2049,1

Presentase Umur Kode Berat Volume Beton

Persentase 0% Rata- rata

B5 2130,2

B6 2110,4

14

B7 2117,9

2116,6

B8 2124,5

B9 2107,5

21

B10 2089,6

2090,9

B11 2094,3

B12 2088,7

28

B13 2122,6

2339,3

B14 2429,2

B15 2466,0

Rata - Rata Keseluruhan 2.140,3

Gambar 4.1 Pengujian Berat Volume Beton Persentase 0%

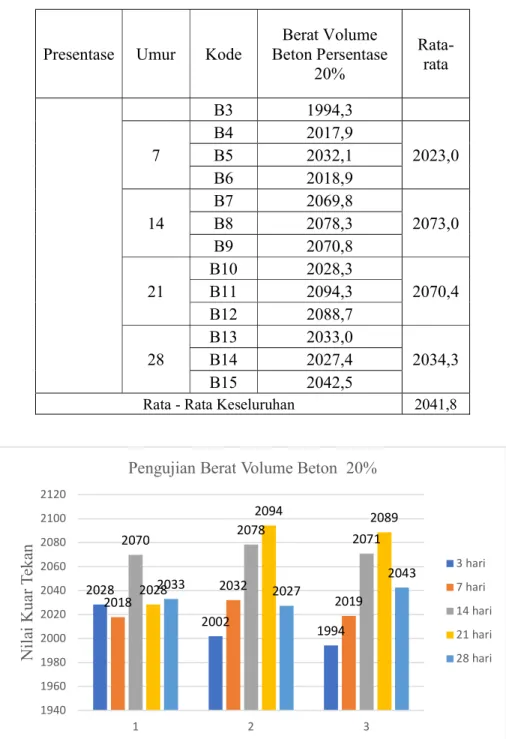

4.9.2. Pengujian berat beton persentase 20%

Tabel 4.15 Pengujian Berat Volume Beton Persentase 20%

Presentase Umur Kode

Berat Volume Beton Persentase

20%

Rata- rata

20% 3 B1 2028,3

2008,2

B2 2001,9

2114 2111 2092

1907

2130 2110

211820902123 21252094 21082089

2429 2466

0 500 1000 1500 2000 2500 3000

1 2 3

Nilai Kuat Tekan

Pengujian Berat Volume Beton 0 %

3 hari 7 hari 14 hari 21 hari 28 hari

Presentase Umur Kode

Berat Volume Beton Persentase

20%

Rata- rata

B3 1994,3

7

B4 2017,9

2023,0

B5 2032,1

B6 2018,9

14

B7 2069,8

2073,0

B8 2078,3

B9 2070,8

21

B10 2028,3

2070,4

B11 2094,3

B12 2088,7

28

B13 2033,0

2034,3

B14 2027,4

B15 2042,5

Rata - Rata Keseluruhan 2041,8

Gambar 4.2 Pengujian Berat Volume Beton Persentase 20%

2028

2002 1994

2018 2032

2019

2070 2078 2071

2028

2094 2089

2033 2027

2043

1940 1960 1980 2000 2020 2040 2060 2080 2100 2120

1 2 3

Nilai Kuar Tekan

Pengujian Berat Volume Beton 20%

3 hari 7 hari 14 hari 21 hari 28 hari

4.9.3. Pengujian berat beton persentase 25%

Tabel 4.16 Pengujian Berat Volume Beton Persentase 25%

Presentase Umur Kode Berat Volume Beton Persentase 25%

Rata- rata

25%

3

B1 2013,2

2001,9

B2 1992,5

B3 2000,0

7

B4 2007,5

2006,3

B5 2024,5

B6 1986,8

14

B7 2007,5

2000,0

B8 2005,7

B9 1986,8

21

B10 2001,9

1995,9

B11 1975,5

B12 2010,4

28

B13 2007,5

2017,6

B14 2015,1

B15 2030,2

Rata - Rata Keseluruhan 2004,3

Gambar 4.3 Pengujian Berat Volume Beton Persentase 25%

2013

1993 2000

2008

2025

1987

2008 2006

1987 2002

1976 2008 2015 2010

2030

1940 1950 1960 1970 1980 1990 2000 2010 2020 2030 2040

1 2 3

Nilai Kuat Tekan

Nilai Berat Volume Beton 25%

3 hari 7 hari 14 hari 21 hari 28 hari

4.9.4. Pengujian berat beton persentase 30%

Tabel 4.17 Pengujian Berat Volume Beton Persentase 30%

Presentase Umur Kode Berat Volume Beton Persentase

30%

Rata- rata

30%

3

B1 1954,7

1962,0

B2 1962,3

B3 1968,9

7

B4 1964,2

1958,2

B5 1966,0

B6 1944,3

14

B7 1954,7

1972,9

B8 1981,1

B9 1983,0

21

B10 1977,4

1952,5

B11 1952,8

B12 1927,4

28

B13 1958,5

1946,2

B14 1952,8

B15 1927,4

Rata - Rata Keseluruhan 1.958,37

Gambar 4.4 Pengujian Berat Volume Beton Persentase 30%

1955 1962 1969

1964 1966

1944 1955

1981 1983

1977

1953

1927

1959 1953

1927

1890 1900 1910 1920 1930 1940 1950 1960 1970 1980 1990

1 2 3

Nilai Kuat Tekan

Pengujian Berat Volume Beton 30%

3 hari 7 hari 14 hari 21 hari 28 hari