Hasil penelitian menunjukkan bahwa variabel kecepatan putaran pahat menyebabkan perbedaan struktur mikro, sifat mekanik meliputi kekakuan, kekuatan tarik dan korosi. Putaran alat yang optimal adalah 2280 rpm, ditandai dengan kekuatan tarik yang tinggi dan ketahanan terhadap korosi.

Latar Belakang

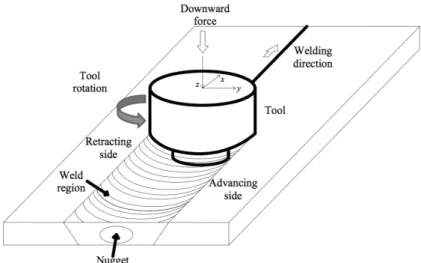

Oleh karena itu, besarnya putaran alat sangat mempengaruhi pencampuran material dan banyaknya panas yang diterima pada bagian yang dilas. Karena besarnya putaran pahat merupakan faktor penting dalam proses pengelasan FSW, maka dalam penelitian ini proses FSW dilakukan antara AA 5083-H116 dan AA 6061-T6, dan besarnya putaran pahat merupakan variabel penting yang akan berperan. peran penting. peran.

Rumusan Masalah

Sambungan FSW juga mempunyai beberapa kelemahan yaitu mengalami pelunakan pada daerah las pada saat pengadukan dan sifat mekanik seperti kuat tarik dan penurunan korosi akibat proses rekristalisasi pada daerah las (zona nugget) pada saat pengelasan. Bagaimana pengaruh putaran pahat terhadap sifat mekanik, termasuk kekerasan mikro dan kekuatan tarik, sambungan FSW antara AA 5083-H116 dan AA 6061-T6.

Batasan Masalah

Tujuan Penelitian

Manfaat Penelitian

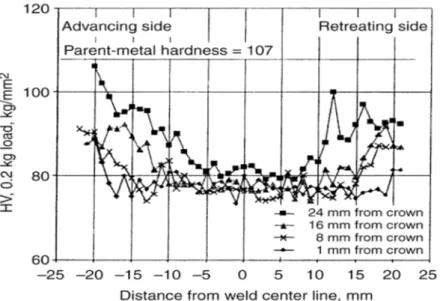

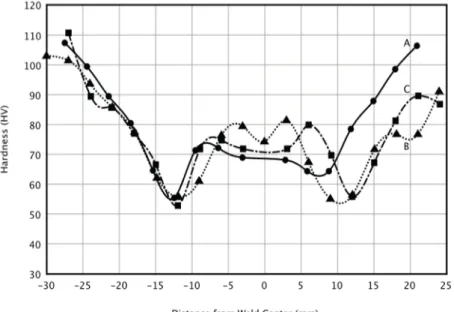

Pada wilayah HAZ, sisi AA 6061-T6 memiliki nilai kekerasan paling rendah, dan titik patah pada uji tarik berada pada wilayah tersebut. Shigetmatsu et al (2013) melakukan investigasi FSW antara AA 5083 dan AA 6061-T6 dengan hasil kekerasan mikro terendah di sekitar bagian HAZ pada sisi AA 6061-T6.

Aluminium dan Paduanya

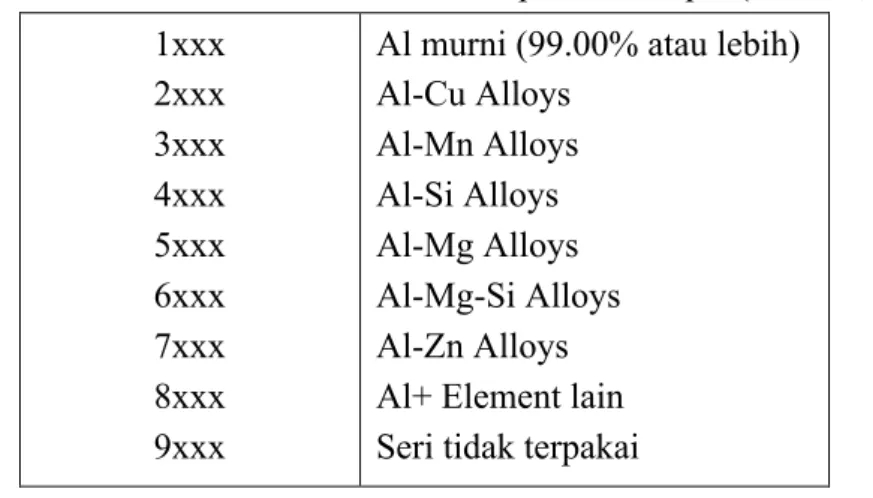

Klasifikasi Aluminium dan Paduanya

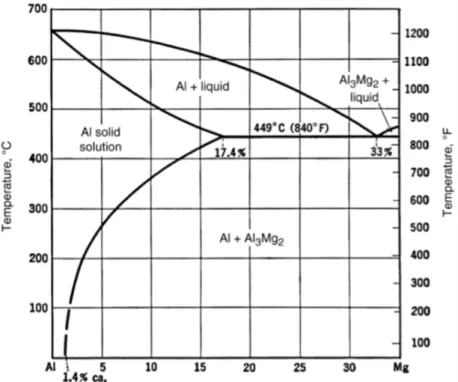

Paduan aluminium tempa memiliki angka 4 digit dimana digit pertama menunjukkan seri paduan aluminium yang digunakan dalam pembuatannya. Paduan aluminium yang termasuk dalam golongan ini antara lain Al-Cu, Al-Mg-Si dan Al-Zn-Mg, sedangkan aluminium tempa seri 2xxx, 6xxx, dan 7xxx.

Aluminium seri 5083-H116

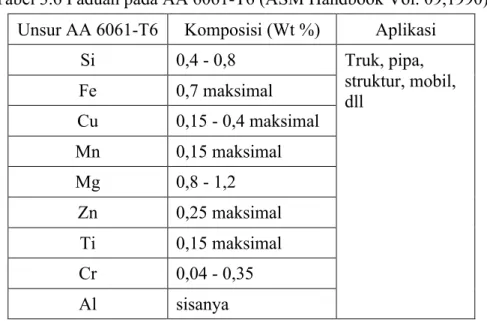

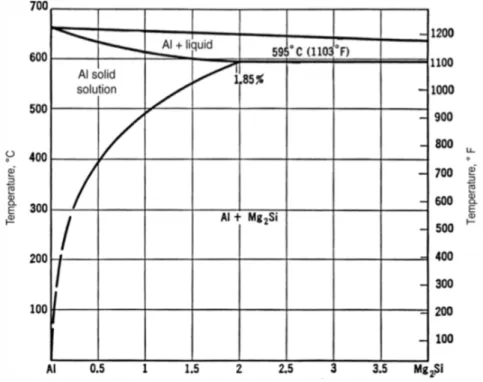

Aluminium seri 6061-T6

Unsur Mn, Cr dan Cu juga ditambahkan ke beberapa paduan seri 6xxx untuk meningkatkan kekuatan dan mengontrol ukuran butir. Perawatan lanjutan T6 adalah penuaan buatan dengan panas setelah perawatan larutan, yang bertujuan untuk meningkatkan sifat mekanik material.

FSW (Friction Stir Welding)

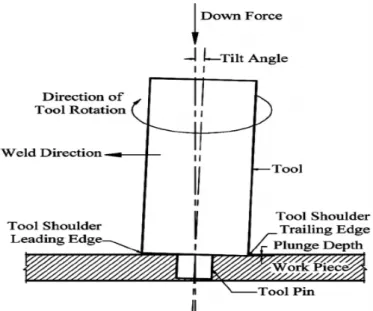

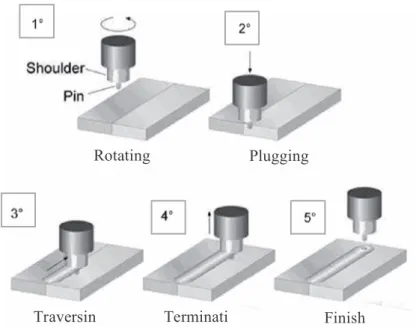

Kemudian pahat yang berputar juga bergerak sepanjang garis sambungan untuk mencampurkan material, menggerakkan material dari depan pahat ke belakang pahat sehingga terbentuklah sambungan las (Mishra dan Ma, 2005). Selain itu alat putar juga bergerak sepanjang garis sambungan untuk mencampurkan material, menggerakkan material dari bagian depan pahat ke bagian belakang pahat, sehingga terbentuklah sambungan las.

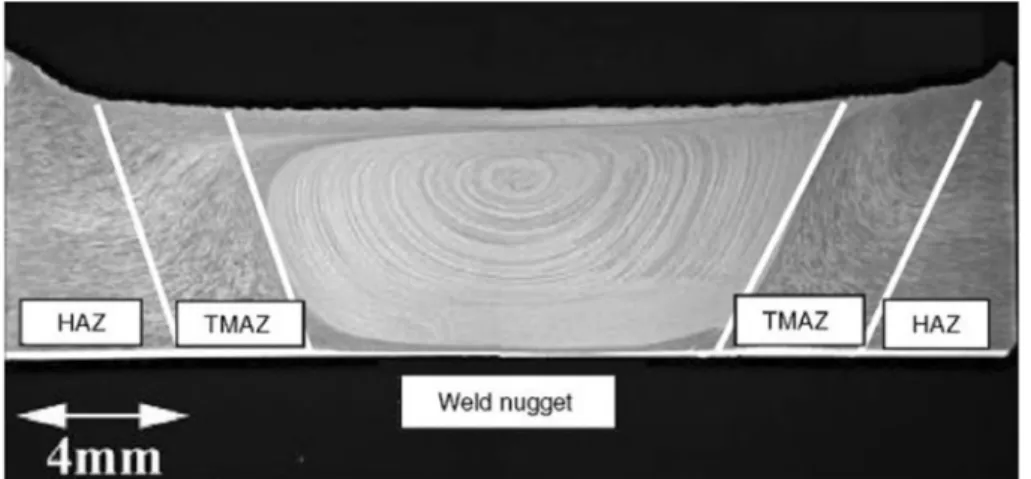

Metalurgi Las FSW

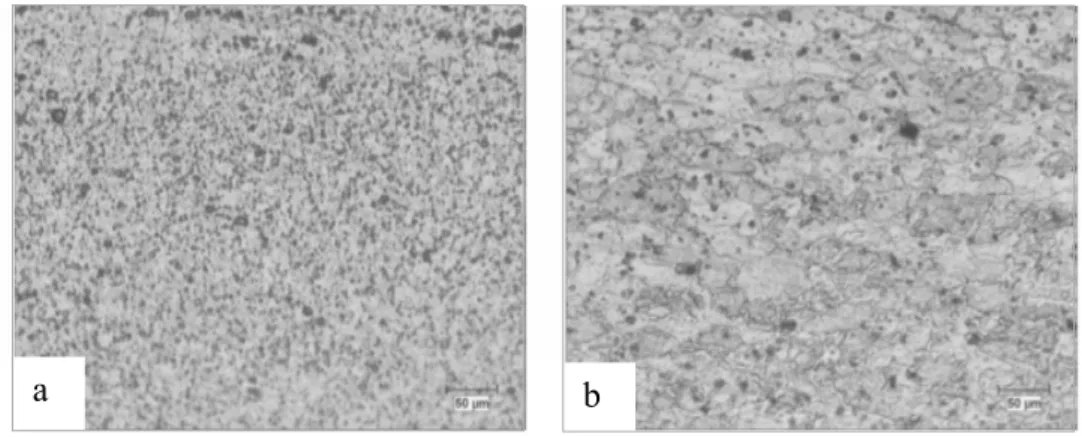

Struktur mikro yang terdapat pada logam dasar tetap berupa butiran-butiran halus yang memanjang ke arah penggulungan. Dibandingkan dengan logam dasar, perbedaan lebar butir HAZ dan logam dasar sangat kecil, seperti terlihat pada Gambar 3.11.

Sifat Mekanis

Trueba et al (2015) menyelidiki dan menguji kekuatan tarik sambungan AA 6061-T6 FSW dengan parameter desain bahu pahat, dan hasil datanya ada pada Tabel 3.8. Dalam tabel ini, jika kekuatan tarik maksimum dikurangi sekitar 30% hingga 45% dan rendemen berkurang sekitar 50%, terdapat perbedaan kekuatan yang signifikan.

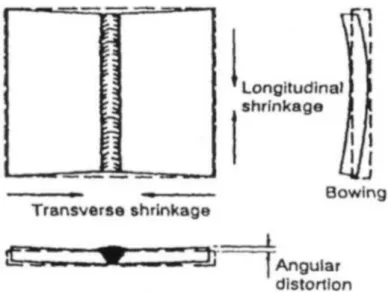

Distorsi Lasan

Perubahan sudut putar garis las (distorsi sudut) disebabkan oleh penyusutan tegak lurus yang tidak merata sepanjang ketebalan pelat. Sedangkan penyusutan tegak lurus garis las (susut melintang) dipengaruhi oleh ukuran logam, jenis las, masukan panas, bentuk sambungan, dan jenis logam induk.

Korosi Pada Aluminium

Reaksi ini disertai dengan perubahan bilangan oksidasi aluminium, dari 0 pada logam berubah menjadi bilangan oksidasi aluminium oksida (+3).

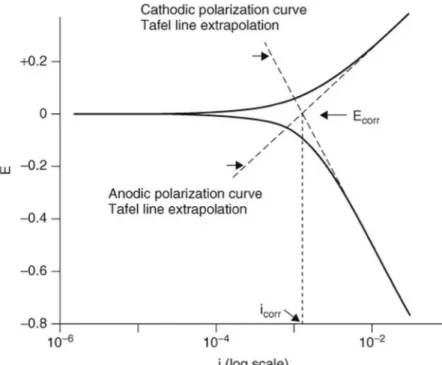

Laju Korosi

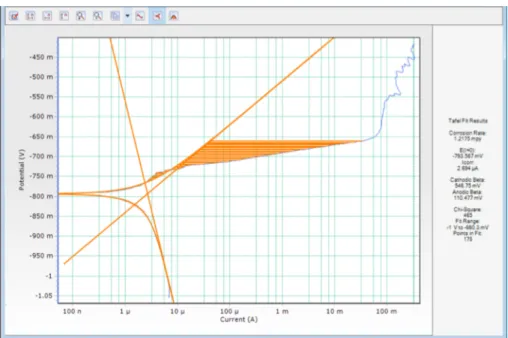

Metode ini merupakan metode elektrokimia yang dikembangkan berdasarkan tingkat polarisasi logam yang berinteraksi dengan lingkungan korosif. Metode uji Tafel banyak digunakan untuk mengukur laju korosi pada media korosif dengan cepat. Logam yang bersentuhan dengan media korosif mengakibatkan terjadinya reaksi reduksi dan oksidasi pada logam yang akan menimbulkan arus.

Arus yang terjadi menghasilkan suatu potensial yang disebut potensial korosi (Ecorr), dimana potensial daerah anoda sama dengan potensial daerah katoda.

Tempat Penelitian

Alat dan Bahan Penelitian

Material Penelitian

Diagram Alir Penelitian

Proses Pengelasan

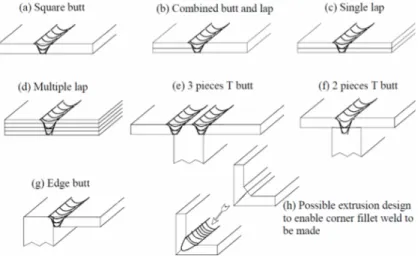

Pelat setebal 3 mm yang dipotong dengan dimensi 300 x 100 mm disusun seperti pada Gambar 4.4, dimana pengelasan butt joint tipe FSW dilakukan pada sisi 300 mm. Tempatkan pahat pada dudukan pahat pada mesin milling dan pastikan pahat terpasang dengan pas. Pengeboran alat ke dalam sampel dilakukan secara manual dengan memutar tuas yang berfungsi untuk menaikkan/menurunkan meja mesin milling relatif terhadap sumbu y.

Setelah titik akhir pengelasan tercapai, pahat dinaikkan dan berhenti mencatat suhu pada termokopel, kemudian mesin milling dimatikan.

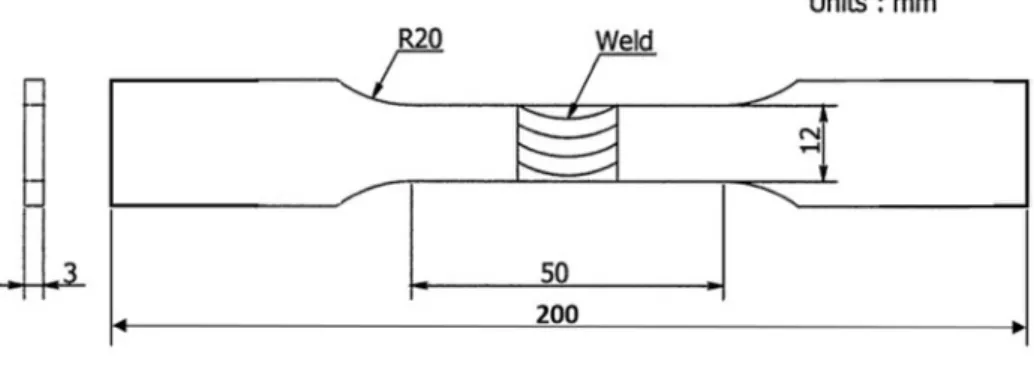

Pembuatan Spesimen

Lembaran yang telah mengalami proses pengelasan FSW dipotong bagian tengahnya sehingga membentuk dua bagian. Kemudian dipotong menjadi ukuran 60 x 8 mm sebanyak dua kali, satu untuk kekerasan dan satu lagi untuk struktur mikro. Benda uji tarik hasil pengelasan dibuat dengan mengacu pada dimensi ASTM E8, dimensi benda uji tarik ditunjukkan pada Gambar 4.6.

Permukaan benda uji harus mempunyai goresan sesedikit mungkin dengan cara menghaluskannya dengan amplas dan memolesnya dengan semir logam seperti Autosol.

Pengujian Hasil FSW

Jenis pengujian kekerasan pada penelitian ini menggunakan kekerasan mikro Vickers, alat yang digunakan untuk pengujian seperti terlihat pada Gambar 4.10. Sehingga akan meninggalkan tapak berbentuk berlian yang panjang diagonalnya dapat dihitung seperti pada Gambar 4.11, yang selanjutnya dapat diubah menjadi nilai kekerasan. Letak dudukan kaki indentor berada pada posisi tengah sampel, 200 mm ke kanan dan 200 mm ke kiri garis las, serta jarak antar titik 0,5 mm atau 500 µm seperti terlihat pada Gambar 4.12 berikut .

Proses pengujian diawali dengan menempatkan sampel sebagai elektroda kerja pada sel uji bersama dengan elektroda pendukung lainnya seperti terlihat pada Gambar 4.14.

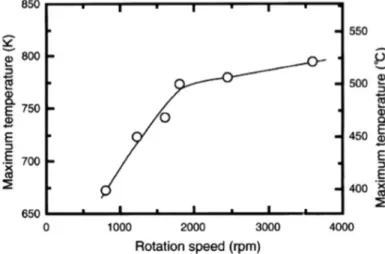

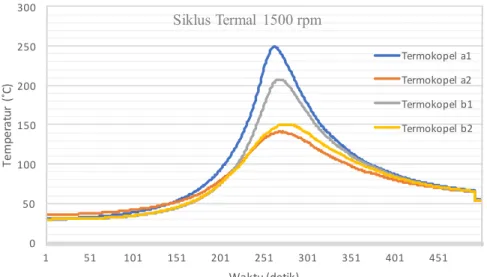

Siklus Termal Las

Pada putaran alat 910 rpm didapatkan temperatur tertinggi sebesar 212,30C pada sisi maju dan 182,6oC pada sisi retraksi, terdapat selisih temperatur sebesar 29,70C pada kedua sisi. Pada putaran alat 1500 rpm temperatur tertinggi sebesar 248,90C dan pada sisi maju dan 207,60C pada sisi retraksi, terdapat perbedaan suhu sebesar 41,30C pada kedua sisi. Selanjutnya pada putaran alat 2280 rpm temperatur tertingginya adalah 337,10 C pada sisi maju dan 234,90 C pada sisi mundur, terdapat perbedaan suhu sebesar 102,20 C pada kedua sisi.

Suhu tertinggi di setiap sisi meningkat seiring dengan meningkatnya putaran alat. Hal ini disebabkan semakin besarnya gesekan mekanis antara pahat dan pelat seiring dengan meningkatnya putaran pahat.

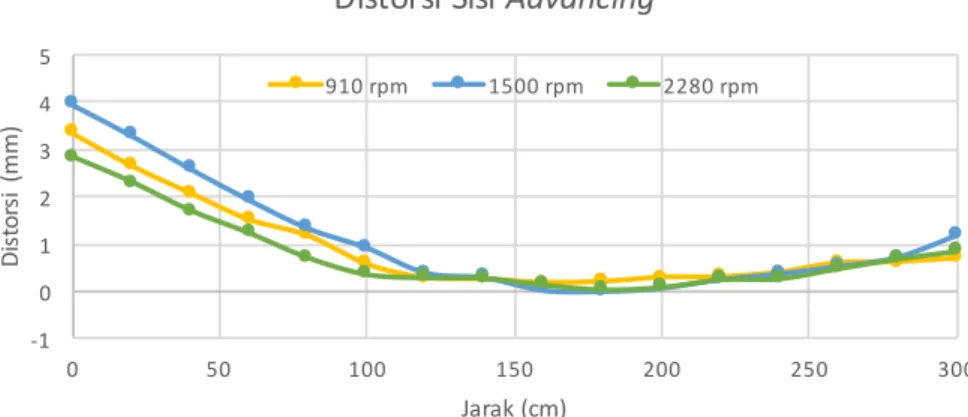

Distorsi Lasan

Jika distribusi tekanan dianggap konstan, sama dengan P (Pa), maka panas pengelasan yang dihasilkan dapat dihitung menggunakan persamaan (5.1). Berdasarkan persamaan tersebut putaran pahat (N) berbanding lurus dengan besarnya panas pengelasan yang dihasilkan, semakin tinggi putaran pahat yang digunakan maka panas pengelasan pada saat proses FSW juga akan semakin tinggi. Pada sisi maju temperaturnya lebih tinggi dibandingkan pada sisi mundur karena arah tangensial putaran pahat searah dengan arah las sehingga menyebabkan material tampak bergerak berlawanan arah dengan arah tangensial. perputaran alat. sehingga membuat gesekan antara material dan pahat semakin tinggi, sedangkan pada sisi tarikan arah putaran tangensial pahat yang berlawanan dengan arah las membuat material dan pahat tampak bekerja searah sehingga menimbulkan gesekan. lebih rendah antara bahan dan alat.

Dari pengukuran yang dilakukan, deformasi maksimum pada sisi maju dan sisi mundur untuk semua variasi putaran pahat yang digunakan adalah kurang dari 5 mm searah sumbu las pelat dengan panjang las 300 mm.

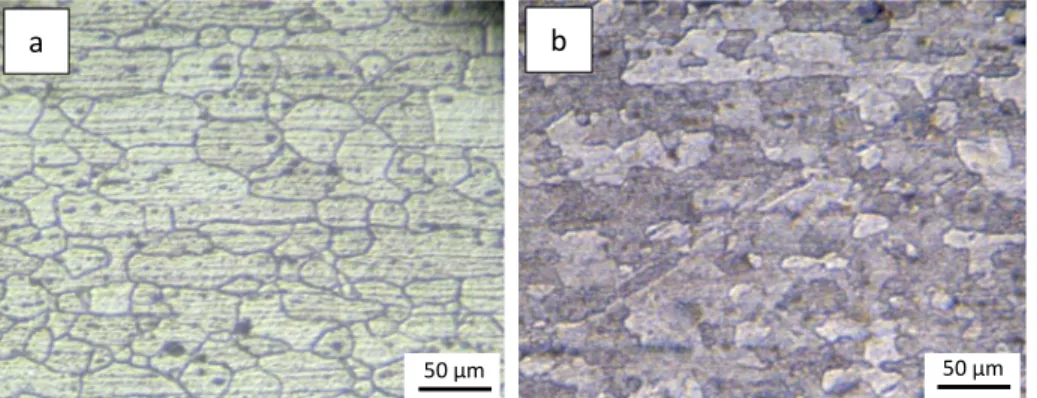

Struktur Makro dan Mikro

Perputaran pahat yang semakin meningkat menyebabkan material memperoleh panas yang lebih banyak, sehingga temperatur las dan sekitarnya menjadi lebih tinggi. Hal ini terlihat pada putaran pahat 910 rpm, ukuran butirnya kecil dan halus, sehingga dengan bertambahnya putaran pahat menjadi 1500 rpm, ukuran butirnya menjadi jauh lebih besar. Sebagai gambaran struktur mikro sambungan FSW, pengelasan FSW pada putaran pahat 2280 rpm dijadikan contoh pada penelitian ini seperti terlihat pada Gambar 5.12.

Pada struktur mikro bagian TMAZ terlihat jelas adanya pergolakan mekanik akibat putaran pahat sehingga material yang dilas mengalami perubahan deformasi.

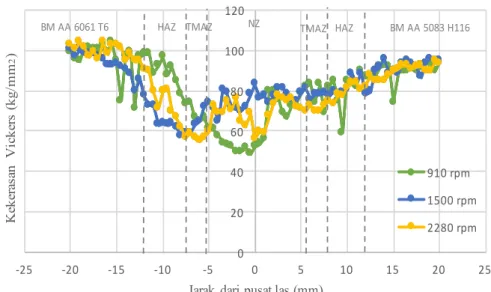

Kekerasan Mikro

Letak kekerasan mikro FSW joint terendah pada putaran pahat 910 rpm berada pada NZ pada sisi maju (kurang lebih 0,5 mm dari pusat las) dengan nilai kekerasan sebesar 48,62 VHN, sedangkan pada putaran pahat 1500 rpm dan 2280 rpm rpm kekerasan terendah bukan di NZ, melainkan bergeser di wilayah HAZ-TMAZ di sisi muka (AA 6061-T6). Letak kekerasan terendah pada putaran pahat 1500 rpm terdapat pada daerah sekitar HAZ dan pada putaran pahat 2280 rpm terdapat pada daerah sekitar TMAZ dengan nilai kekerasan masing-masing sebesar 57,57 VHN dan 55,11 VHN. Rata-rata kekerasan berdasarkan permukaan yang diukur pada putaran pahat 910 rpm adalah 80,82 VHN, sedangkan pada putaran pahat 1500 rpm dan 2280 rpm.

Tidak terdapat perbedaan yang signifikan rata-rata nilai kekerasan mikro dari ketiga putaran pahat yang digunakan.

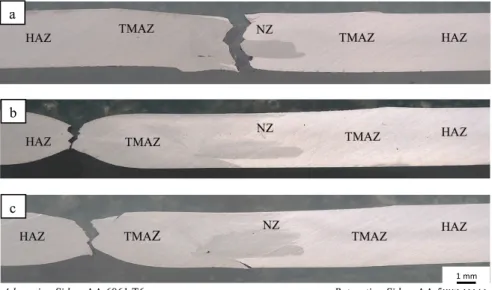

Kekuatan Tarik

Nilai kuat tarik dan kuat luluh maksimum pada putaran pahat 2280 rpm sebesar 55,4% dan 63,9% dibandingkan logam induk AA 6061-T6. Pada putaran pahat 910 rpm lokasi patahan berada pada daerah NZ, pada putaran pahat 1500 rpm letak patahan berada pada daerah HAZ, kemudian pada putaran pahat 2280 rpm letak patahan berada pada daerah TMAZ. Letak patahan setiap variasi putaran berada pada daerah sekitar kekerasan terendah pada uji kekerasan mikro.

Pada perputaran pahat 910 rpm terdapat sedikit necking pada bagian patahnya, sedangkan pada putaran pahat 1500 rpm dan 2280 rpm terlihat jelas terjadinya necking. Hal ini menunjukkan bahwa peningkatan putaran pahat dari 910 rpm menjadi 1500 rpm dan 2280 rpm menghasilkan sambungan yang lebih daktail.

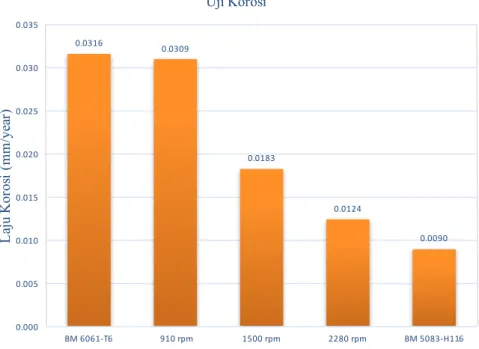

Laju Korosi

Semakin rendah nilai laju korosi yang diperoleh dari pengujian maka semakin tinggi pula ketahanan korosi pada material tersebut. Menurunnya laju korosi pada permukaan sambungan FSW antara AA 5083-H116 dan AA 6061-T6 seiring bertambahnya putaran pahat disebabkan karena semakin bertambahnya putaran pahat maka massa AA 6061-T6 pada lasan permukaan berkurang. Campuran kedua material menjadi lebih seragam dan material AA 6061-T6 lebih banyak pada bagian dalam, sedangkan material AA 5083-H116 lebih banyak pada permukaan las FSW.

Material AA 6061-T6 lebih korosif dibandingkan AA 5083-H116, sehingga semakin tinggi putaran pahat maka laju korosi pada permukaan FSW semakin menurun.

PENUTUP

Kesimpulan

Saran

Adamowski, J., dan Szdoko, M., 2007, Friction stir welding (FSW) of aluminum alloy AW6082-T6, Volume 20, Journal of Achievements in Materials and Manufacturing Engineering, International OCSCO World Press. RajKumar, dkk, 2014, Studies on the effect of tool design and welding parameters on friction stir welding of various aluminum alloys AA 5052 – AA 6061, Journal of MRS Singapore – ICMAT Symposia Proceedings, Elsevier. Rodriguez, R.I., dkk, 2015, Microstructure and mechanical properties of mixed friction welding of aluminum alloys 6061 to 7050, Journal of Materials.

Sadeesh, dkk, 2014, Studies on friction stir welding of dissimilar metals AA 2024 and AA 6061, Journal of MRS Singapore - ICMAT Symposia Proceedings, Elsevier. Shigematsu, I., dkk, 2003, Joining of 5083 and 6061 aluminum alloys by friction stir welding, Journal of Materials Science Letters, Kluwer Academic Publisher. Trueba Jr., Luis, dkk, 2015, Effect of tool shoulder features on defects and tensile properties of friction stir welded aluminum 6061-T6, Journal of Materials Processing Technology, Elsevier.