저작자표시-동일조건변경허락 2.0 대한민국 이용자는 아래의 조건을 따르는 경우에 한하여 자유롭게

l 이 저작물을 복제, 배포, 전송, 전시, 공연 및 방송할 수 있습니다. l 이차적 저작물을 작성할 수 있습니다.

l 이 저작물을 영리 목적으로 이용할 수 있습니다. 다음과 같은 조건을 따라야 합니다:

l 귀하는, 이 저작물의 재이용이나 배포의 경우, 이 저작물에 적용된 이용허락조건 을 명확하게 나타내어야 합니다.

l 저작권자로부터 별도의 허가를 받으면 이러한 조건들은 적용되지 않습니다.

저작권법에 따른 이용자의 권리는 위의 내용에 의하여 영향을 받지 않습니다. 이것은 이용허락규약(Legal Code)을 이해하기 쉽게 요약한 것입니다.

Disclaimer

저작자표시. 귀하는 원저작자를 표시하여야 합니다.

동일조건변경허락. 귀하가 이 저작물을 개작, 변형 또는 가공했을 경우 에는, 이 저작물과 동일한 이용허락조건하에서만 배포할 수 있습니다.

2 0 1 3

년

2월 박 사 학 위 논 문

연 속 파 형

파 이 버 레 이 저 를 이 용 한 자 동 차 철 강 소 재 의

용 접 및 절 단 특 성 에 관 한 연 구

오 용 석

2013년 2 월 박 사 학 위 논 문

연속파형 파이버 레이저를 이용한 자동차 철강소재의 용접 및 절단

특성에 관한 연구

조 선 대학 교 대학 원

첨단부품소재공학과

오 용 석

[UCI]I804:24011-200000263717

연속파형 파이버 레이저를 이용한 자동차 철강소재의 용접 및 절단

특성에 관한 연구

A Study on the Characteristics of Welding and Cutting in the Automobile Steel Parts Using a Continuous Wave Fiber Laser

2013 년 2 월 25일

조 선대 학 교 대 학원

첨단부품소재공학과

오 용 석

연속파형 파이버 레이저를 이용한 자동차 철강소재의 용접 및 절단

특성에 관한 연구

지도교수 유 영 태

이 논문을 공학 박사학위신청 논문으로 제출함

2012년 10월

조 선대 학 교 대 학 원

첨단부품소재공학과

오 용 석

오용석의 박사학위논문을 인준함

위원장 전 남 대 학 교 교수 임 기 건 ( 인 )

위 원 조 선 대 학 교 교수 심 재 기 (인) 위 원 조 선 대 학 교 교수 이 동 기 (인) 위 원 조 선 대 학 교 교수 신 용 진 ( 인 ) 위 원 조 선 대 학 교 교수 유 영 태 (인)

2012 년 12월

조선대학교 대학원

목 차

제 1 장 서 론··· 1

1.1 연구배경··· 1

1.2 연구동향··· 5

1.3 목적 및 내용··· 17

제 2 장 이론적 배경··· 21

2.1 파이버 레이저의 발진원리 및 특성··· 21

2.1.1 파이버 레이저 개발배경··· 21

2.1.2 파이버 레이저 발진원리··· 26

2.1.3 파이버 레이저 특성··· 30

2.2 파이버 레이저 용접··· 39

2.3 파이버 레이저 절단··· 50

제 3 장 실험장치 및 방법··· 56

3.1 실험장치··· 56

3.1.1 파이버 레이저 용접 장치··· 58

3.1.2 파이버 레이저 절단 장치··· 65

3.2 실험 재료··· 69

3.2.1 레이저 용접 ··· 69

3.2.2 레이저 절단 ··· 71

3.3 실험 방법··· 72

3.3.1 기어부품용 소재 IF강의 파이버 레이저 용접··· 72

3.3.2 시트레일부품용 소재 SAPH440강의 파이버 레이저 용접··· 74

3.3.3 구조용 압연 소재 SS400의 파이버 레이저 절단··· 76

3.4 가공시편 및 분석 장치··· 77

제 4 장 결과 및 고찰··· 85

4.1 기어부품용 소재 IF강의 파이버 레이저 용접··· 85

4.1.1 비드 온 플레이트 (Bead-on-plate) 용접특성··· 85

4.1.2 용접 후 미세조직 특성··· 91

4.1.3 전자빔 용접과 레이저 용접성 비교 ··· 96

4.2 시트레일부품용 소재 SAPH440강의 파이버 레이저 T형상 용접··· 103

4.2.1 레이저 가공공정변수에 따른 용접특성··· 103

4.2.2 T형상 Gap에 따른 용접특성··· 111

4.2.3 비파괴 분석에 의한 전자빔 및 레이저 용접부 비교··· 113

4.2.4 용접부 인장강도 특성··· 115

4.3 구조용 압연강 SS400의 파이버 레이저 절단 ··· 119

4.3.1 레이저 출력 변화에 따른 절단 특성··· 119

4.3.2 SS400 박판 레이저 절단 특성··· 122

4.3.3 SS400 후판 레이저 절단 특성··· 125

4.3.4 CO2레이저와 파이버 레이저 절단 속도 비교··· 128

제 5 장 결 론··· 130

참 고 문 헌 ··· 133

LIST OF FIGURES

Fig. 2-1 Schematic diagram of a CO2 laser ··· 22

Fig. 2-2 Schematic diagram of a YAG laser ··· 23

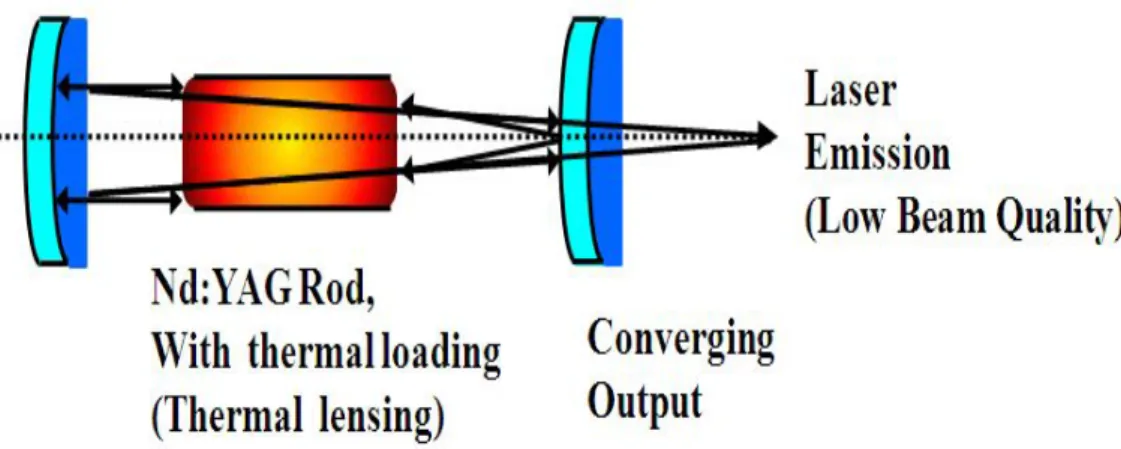

Fig. 2-3 Illustration of thermal lens effect of rod type laser ··· 25

Fig. 2-4 Schematic laser resonator change concept ··· 25

Fig. 2-5 Schematic fiber laser system to structures ··· 27

Fig. 2-6 Design of a fiber spacial coupler ··· 27

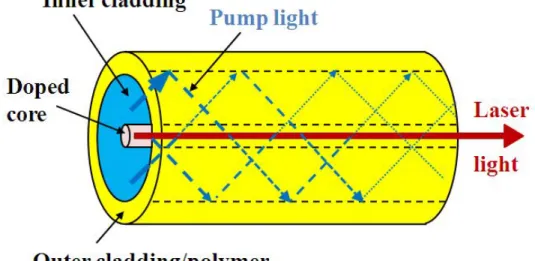

Fig. 2-7 Design of a double clad fiber of light pumping : laser active fiber ··· 28

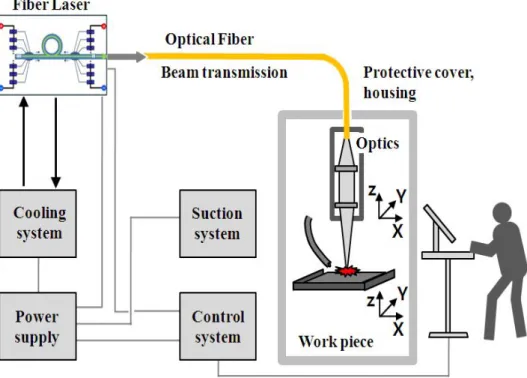

Fig. 2-8 Schematic of fiber laser module ··· 31

Fig. 2-9 Fiber laser beam profile ··· 32

Fig. 2-10 Compared to the high power CW laser efficient ··· 34

Fig. 2-11 Absorption rate of light to metal ··· 35

Fig. 2-12 Schematic fiber laser system of optical beam transmission ··· 37

Fig. 2-13 Structure of optical fiber cable ··· 38

Fig. 2-14 Banding radius of optical fiber cable ··· 38

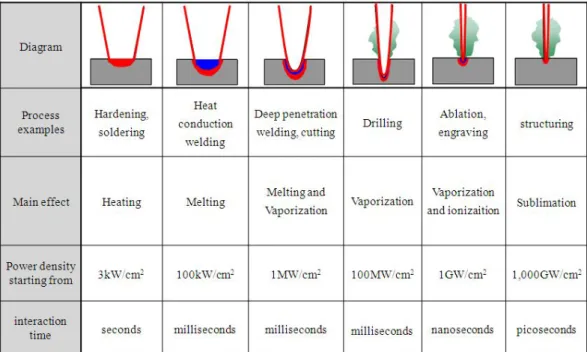

Fig. 2-15 Variation in power density and interaction time with process of laser ··· 40

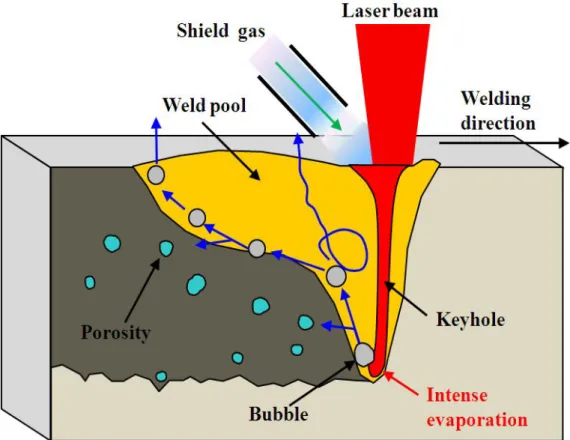

Fig. 2-16 Schematic illustration of laser keyhole welding bubble ··· 41

Fig. 2-17 Schematic illustration of laser keyhole welding ··· 43

LIST OF FIGURES (Continued)

Fig. 2-18 Schematic illustration of laser conduction welding ··· 44

Fig. 2-19 Laser welding geometry overview ··· 49

Fig. 2-20 Schematic illustration of laser cutting ··· 51

Fig. 2-21 Quality defects of laser cutting edges ··· 53

Fig. 2-22 Schematic illustration of laser cutting gas jet ··· 55

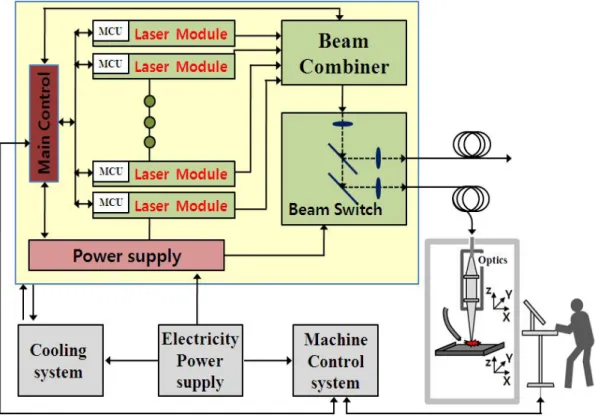

Fig. 3-1 Schematic of fiber laser processing system ··· 57

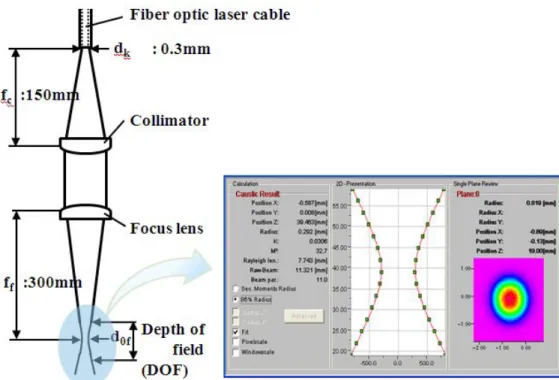

Fig. 3-2 Schematic of gear welding laser focusing optic head & beam profile ··· 60

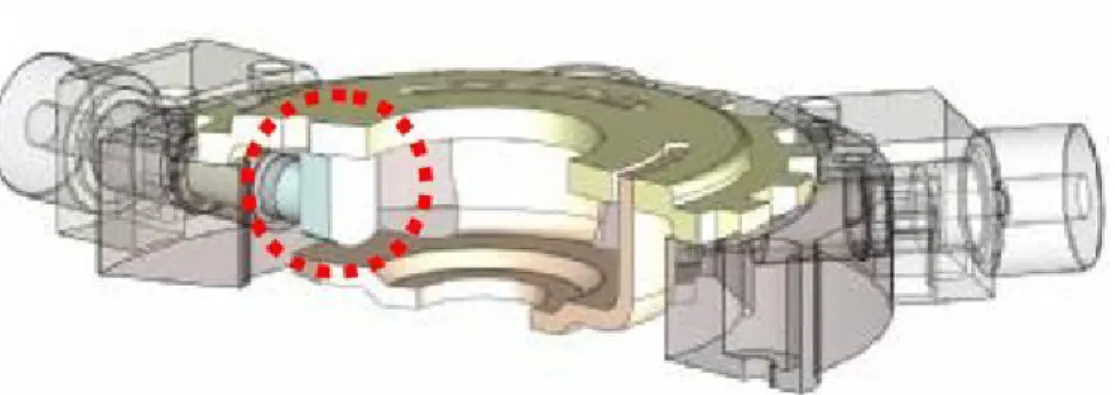

Fig. 3-3 Rotary clamp centering jig for gear parts ··· 61

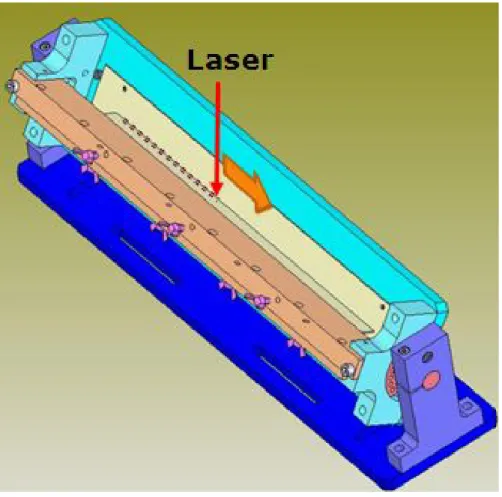

Fig. 3-4 Schematic of laser welding system for gear parts ··· 61

Fig. 3-5 Tilting centering jig for T-joint welding ··· 64

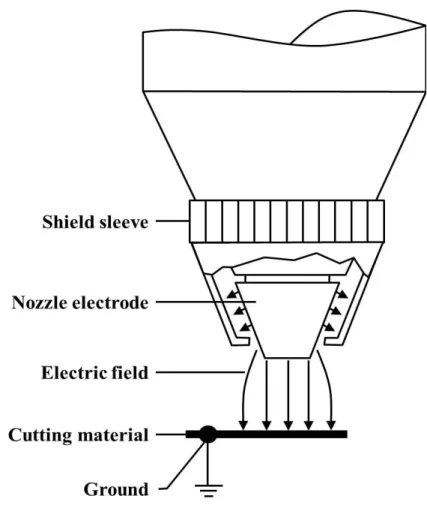

Fig. 3-6 Principle of distance measurement from nozzle to cutting material ··· 68

Fig. 3-7 Classification of laser cutting nozzle ··· 68

Fig. 3-8 Car seat frame and modeling of upper rail parts assembly ··· 75

Fig. 3-9 Mechanical drawings upper rail parts for fiber laser welding ··· 79

Fig. 3-10 Dimension of seat rail welding test sample ··· 80

Fig. 3-11 Dimension of tensile strength test sample ··· 80

LIST OF FIGURES (Continued)

Fig. 4-1 Variation of penetration depth according to laser powers and welding speeds

··· 86

Fig. 4-2 Cross sectional area of welding zone according to the welding speeds ··· 88

Fig. 4-3 Variation of heat input according to laser powers and welding speeds ··· 89

Fig. 4-4 Photographs of melting zone after bead on plate welding (Heat input 21.23 × 103 J/cm2) ··· 93

Fig. 4-5 Photographs of melting zone after bead on plate welding (Heat input 7.96 × 103 J/cm2) ··· 94

Fig. 4-6 Surface hardness measurement of bead on plate welding seam ··· 95

Fig. 4-7 Micrographs of melting zone with laser welding ··· 97

Fig. 4-8 Concept for key hole and cooling with laser conner welding ··· 98

Fig. 4-9 Comparison of laser welding with E-beam welding ··· 100

Fig. 4-10 Perspective of CT for melting zone after E-beam of gear part ··· 101

Fig. 4-11 Perspective of CT for melting zone after laser beam of gear part ··· 102

Fig. 4-12 Cross section of T-joint laser welding ··· 104

Fig. 4-13 T-Joint welding laser condition ··· 106

Fig. 4-14 Cross section of T-joint laser welding ··· 109

Fig. 4-15 Cross section of T-joint laser 2step welding ··· 110

Fig. 4-16 Cross section of T-joint laser welding gap ··· 112

LIST OF FIGURES (Continued)

Fig. 4-17 X-Ray 3D Image of T-joint laser welding ··· 114 Fig. 4-18 Tensile strength curves of T-joint laser welding gap ··· 118 Fig. 4-19 Classification of laser cutting quality ··· 121 Fig. 4-20 Influence of cutting speed according to the fiber laser power in SS400 ···· 121 Fig. 4-21 The best cutting area according to cutting parameters (thickness; 2.3 mm) ·· 123 Fig. 4-22 The best cutting area according to cutting parameters (thickness; 3.2 mm) ·· 124 Fig. 4-23 Fiber laser dual cutting nozzle ··· 126 Fig. 4-24 The best cutting area according to cutting parameters (thickness; 16 mm) ··· 126 Fig. 4-25 The best cutting area according to cutting parameters (thickness; 20 mm) ··· 127 Fig. 4-26 Comparison of cutting speeds with fiber laser and CO2 laser ··· 129

LIST OF TABLES

Table 1-1 A recent research of automobile parts welding by laser ··· 10

Table 1-2 A recent research of dissimilar metal cutting by laser ··· 15

Table 2-1 Weldability of dissimilar metal ··· 48

Table 3-1 Chemical compositions of IF steel (wt%) ··· 70

Table 3-2 Chemical compositions of SAPH440 (wt%) ··· 70

Table 3-3 Mechanical properties of SAPH440 ··· 70

Table 3-4 Chemical composition of SS400 (wt%) ··· 71

Table 3-5 Mechanical properties of SS400 ··· 71

Table 3-6 Parameters of laser welding for gear parts ··· 73

Table 3-7 Parameters of T-joint laser welding ··· 75

Table 3-8 Parameters of SS400 fiber laser cutting ··· 76

Table 4-1 Result of tensile test ··· 117

LIST OF PHOTOGRAPHS

Photo 2-1 Optical fiber cable ··· 37

Photo 3-1 5kW fiber laser and gear parts welding experiment equipment··· 59

Photo 3-2 5kW fiber laser and T-joint welding experiment equipment··· 63

Photo 3-3 2kW fiber laser oscillator and 2D cutting experiment equipment ··· 67

Photo 3-4 Fiber laser welding for gear parts ··· 73

Photo 3-5 Picking of gear welding specimen after laser welding ··· 77

Photo 3-6 Hot mounting press··· 81

Photo 3-7 Automatic grinder / polisher··· 81

Photo 3-8 Metallurgical microscope··· 82

Photo 3-9 Micro vickers hardness tester ··· 83

Photo 3-10 3D micro X-Ray CT··· 84

Photo 4-1 Image tensile test of T-joint welding··· 117

ABSTRACT

A Study on the Characteristics of Welding and Cutting in the Automobile Steel Parts Using a Continuous Wave Fiber Laser

Oh, Yong-Seok

Advisor: Prof. Yoo, Young-Tae Ph.D.

Dept. of Precision Mechanical Engineering Graduate School of Chosun University

As science and technology progress, lasers have been developed rapidly as the material processing device for advanced core components that require high precision. Laser manufacturing is a high energy density processing technology that is most frequently applied in industrial fields. It provides state of the art core component processing with high speed and precision.

In particular, laser welding and cutting technology in the automotive industry is high value-added processing technology to achieve automotive weight reduction, crash stability, quality improvement, and productivity. New alternative technical approaches are actively being developed.

In this study laser welding and cutting characteristics have been examined experimentally to obtain an optimal processing condition for improved productivity

and flexibility in manufacturing automobile steel parts.

For this purpose, first, using a continuous-wave high power fiber laser, comparative analysis was conducted for the continuous wave fiber laser welding of the IF (interstitial-atom free) steel automotive gear parts in order to examine its substitution possibility of the conventional electron beam welding process. The experimental conditions were 3~5 kW laser power and 30~110 mm/sec welding speed.

To compare welding quality between electron-beam welded gear parts in industrial fields and gear parts laser-welded in our experiments, X-Ray CT non-destructive inspection was conducted. To achieve the optimal welding conditions, the depth of fusion in the present laser welding experiments was prepared with the same as for the electron-beam-welded specimens. The experimental conditions were 3 kW laser power and 30 mm/sec welding speed, and the heat input was 2.123 × 104 J/㎠.

Second, the fiber laser T-joint welding process for the seat-upper-rail parts made out of SAPH (Steel Automobile Press Hot) 440 steel was examined in its mechanical properties and compared with the conventional bolt-locking process of the same parts.

T-shape welding characteristics, which are the main factors of experiment procedures, were examined for the laser beam irradiation angle of 15, 30 and 45 degrees. Laser power and welding speed were 2~3 kW and 40~120 mm/sec, respectively. Gap gauges of 0.1 mm and of 0.4 mm were used to measure the acceptable distance of weld zones when gaps were present between weld zones.

Tension tests of weld zones were performed for the stability of laser-weld zones

and mechanical properties of T-shape zones and were compared with the test results for the bolt-locking process. X-ray non-destructive test results showed that the dynamic drive of key holes was repeated in the interval of 5mm, which confirmed that collapse and regeneration of key holes progress at 100 mm/sec welding speed, in 50 ms with a frequency of 20 Hz.

Finally, fiber laser cutting of SS400 steel used for automotive frame parts was examined to obtain the optimal processing conditions in order to facilitate a 2D fiber laser cutting machine.

For the key factor to determine the laser processing quality is the spot size on the surface of specimens, the optimal cutting quality conditions for different focal lenses were obtained. The focal length of the cutting lenses was 5.0, 7.5, and 10 inch. 3 types of cutting nozzle were employed in the present study and each nozzle type was selected for material thickness.

This study was based only on one axis cutting in order not to consider corner parts that affect acceleration and deceleration in the X/Y stage of laser cutters.

Cutting quality was classified as high, middle and low, and subsequently, the best cutting area for each specimen was determined.

When a general spherical nozzle was used with a laser power of 2 kW, for cutting thick plates, good cutting performance was achieved up to 12 mm thickness. When a dual-shape nozzle was used, good cutting quality was achieved up to 20 mm. The beam focal size on the surface of specimens was 254 ㎛ and the heat input range for cutting 20 mm thick plates was 44,900∼46,300 J/㎠.

제 1 장 서 론

1.1 연구배경

1960년 최초의 레이저인 루비레이저가 미국 Maiman에 의해 개발된 이후 고체레 이저,액체레이저,기체레이저 등 수많은 레이저가 개발되어 과학기술과 산업분야 에 많은 변화를 가져왔다.레이저광은 지향성을 가진 고에너지 빛으로,파장과 위 상이 일치하는 인공적인 광원이다.레이저 빔을 열원으로 사용하는 금속재료 가공 응용분야로는 용접,절단,천공,마킹,표면처리,클래딩 등이 연구되면서,제조현장 에서 주로 사용하는 공정인 절단,용접,마킹,표면처리 등의 산업 생산 설비가 레 이저 기술을 응용한 장비로 대체 적용되고 있다[1~3].

레이저빔은 산업현장에서 가장 많이 연구 개발하여 적용하고 있는 고밀도 에너 지 광원으로서 다양한 레이저 응용기술이 개발되어 산업현장에서 적용되고 있다.

레이저가 고출력화되고 빔 품질의 개선과 더불어 레이저빔의 안정적인 출력을 발 진시키기 위한 각종 주변기기의 기술 발전도 폭넓게 성장하였다.1970년대 이후 대표적인 산업용 가공 도구로서 그 자리매김을 확실하게 하고 있는 CO2레이저는 산업현장의 금속 절단 및 용접 등 다양한 공정에 널리 쓰이고 있으며,고출력화를 통한 중공업분야에서의 적용도 활발히 진행 중이다.1980년대에 접어들어 근적외선

(Infrared: IR 이하) 파장을 발진하는 산업용 고출력 YAG 레이저가 출시됨에 따라

복잡한 형상을 가공하는 데 YAG레이저를 적용하는 사례가 증가하기 시작하였다.

광섬유를 이용하여 레이저빔을 전달하는 고출력 YAG 레이저는 로봇을 이용하여 매우 정밀하게 가공이 가능할 뿐만 아니라 소재의 기능을 손실시키지 않고 가공하 는 것이 가능하기 때문이다[4~5].

파이버 레이저는 1990년대 이전까지는 주로 광통신용 레이저로 활용되었으나, 1990년대 이후 파이버 레이저가 갖고 있는 고효율과 좋은 열 특성을 이용한 기존 의 고출력 고체 레이저를 대체할 수 있는 새로운 레이저의 개발이 시작되어,2000

년 100W급 고출력 파이버 레이저가 상용화 되었다.현재 파이버 레이저는 50kW 이상 까지도 발진이 가능한 고출력 산업용 레이저로 성장 발전하였고,이제는 기존 의 CO2레이저나 YAG레이저가 차지해 왔던 산업용 고출력 레이저 시장을 파이 버 레이저로 점차 교체 적용 되고 있다.이러한 이유로는 파이버 레이저가 IR영역 인 1.07㎛ 파장으로 기존 1.06㎛ 파장을 갖는 YAG레이저와 거의 동일한 파장을 갖고 있어 지금까지 산업현장에서 광범위하게 활용되고 있는 YAG 레이저의 적용 분야를 상당 부분 파이버 레이저로 대치하여 활용할 수 있을 것으로 기대하고 있 다[6~7].

레이저를 용접 및 절단과 같은 가공기술에 적용하기 시작한 것은 1970년대부터 이며,초기에는 제지 절단 및 통신부품 용접에 활용되었다.이후 안정된 출력 및 빔 특성이 향상된 CO2및 YAG 레이저와 같은 고출력 산업용 레이저가 개발됨에 따라 1980년대부터 철강 및 자동차 산업 등 생산라인에 레이저 용접 및 레이저 절 단이 고품질의 고속 정밀 가공이 요구되는 첨단 핵심부품 가공분야에 레이저 가공 기술이 본격적으로 확대 적용되었다[8].

자동차산업 분야의 레이저 적용은 1969년 GM사가 생산라인에 CO2레이저를 활 용하기 시작함으로써 자동차 산업에 레이저가 응용되는 계기가 마련되었다.이후 레이저는 자동차 산업 분야에서의 품질 및 생산성 향상을 위한 도구로써 급속히 발전하였으며,현재는 자동차 생산 공정에 필수 불가결한 핵심가공기술로 자리매김 하게 되었다[9].

자동차 부품의 레이저 용접 및 절단 가공기술은 차량의 저연비 고효율을 위한 자체경량화와 생산라인의 자동화를 통한 생산비용 절감 효과를 가져왔다[10~11].

차량의 정밀부품은 가공품의 생산성과 품질향상을 위해 엄격한 설계 조건 및 가 공물의 복잡한 형상 등 까다로운 가공조건 때문에 기존의 전통적인 가공방법으로 는 가공할 수 없고 대신 고도화된 가공공정 (AMP: Advanced Machining Processes)[12]중의 하나인 레이저가공 기술개발이 요구됨에 따라 이와 관련된 연 구와 개발이 지속적으로 필요한 실정이다.레이저 용접 및 레이저 절단기술이 자동 차 부품소재 가공에 널리 적용되고 있는 원인은 다음과 같다.

첫째,자동차 산업에서 정밀 부품의 레이저용접 및 레이저절단은 이론과 현장기 술이 복합된 고부가가치 가공기술로써 자동차 부품의 품질과 생산성을 향상시키기 위한 핵심 요소기술이다.이런 고부가가치의 레이저 가공 기술은 크게 매크로가공 과 마이크로 가공으로 크게 구분할 수 있다.매크로 레이저 가공기술은 수백 와트 이상의 고출력 레이저를 이용하여 항공,조선,자동차,철강산업 등 중공업 분야에 서 다양한 기계 부품의 절단,마킹,용접,스크라이빙,열처리 등에 활용되고 있으 며,마이크로 레이저 가공기술은 첨두 출력이 높은 극초단 펄스레이저와 UV레이 저를 이용하여 의료,전기전자,반도체 산업 등에서 수십 마이크로 이하의 초정밀 가공에 활용되고 있다[13].

둘째,자동차 부품산업의 레이저 가공기술은 고도의 작업성이 요구되는 공정에 유연한 생산대응에 용이하다.점점 짧아지고 있는 부품의 수명주기와 소비자층의 다양한 요구가 증가함에 따라 부품생산에 대한 유연성이 증대되고 있으며,시제품 생산에 대한 고정밀화된 고도의 작업성이 요구되고 있다.이러한 요구에 맞춰 효율 적인 부품제작을 수행하기 위해서는 기존 전통적인 방식의 용접 및 절단 가공 기 술로는 유연한 대응이 불가능하게 되었다.그래서 다양한 요구에 시스템 자동화를 통해 효율적 부품 제작이 용이한 가공방법으로 레이저 가공기술이 적용되고 있다.

이와 같은 요구에 따라 자동차 정밀부품의 고품질과 생산성을 향상시키기 위해 레 이저 용접 기술과 레이저 절단 기술에 대한 많은 연구가 활발히 이루어지고 있다 [14~15].

최근 자동차나 기계분야를 포함한 대부분의 산업 분야에서도 고출력의 파이버 레이저가 산업용 레이저로 적용 되고 있으며,특히 고부가가치 산업인 고정밀 부품 산업 및 특수금속 소재의 가공 등에 핵심기술로 사용되고 있다.CO2 레이저나 YAG레이저에 비해 파이버 레이저를 선호하는 이유는 파이버 레이저가 기존 레이 저들에 비해 파이버를 이용하여 발진하기 때문에 고출력 Nd:YAG 레이저나 CO2

레이저에 비해 소형이고 빔 품질 (beam quality)이 좋을 뿐만 아니라 낮은 전력 소모로 레이저빔을 발진하고 있어 기계적,열적,광학적 높은 출력레벨의 동작 구 현이 가능하다.CO2레이저에 비해 파이버에 의한 빔 전송으로 가공단의 빔 품질

이 일정하고,기존 YAG레이저와 동일한 근적외선 파장범위를 갖고 있어 YAG레 이저를 파이버 레이저로 대체가 가능하여 그 적용 범위가 매우 광범위하다[16~29].

파이버 레이저 발진기는 고출력과 고효율,높은 빔 품질 개선을 위주로 개발이 진행되어왔지만 레이저 가공기술에 대해서는 재료특성을 고려한 가공 원리와 현상 에 대한 연구가 체계적으로 이루어진 결과는 많지 않다.고출력 파이버 레이저를 응용하여 가공하는 신기술의 개발에는 다양한 재료와 레이저빔과의 상호작용을 분 석하는 것이 필요하다.파이버 레이저 가공에 미치는 다양한 변수들과의 상호관계 에 대한 다양한 학문적 접근이 필요하다.

본 연구에서는 자동차 산업에서 적용되고 있는 부품 및 소재를 고출력 레이저를 이용하여 가공하였을 때의 특성을 연구하고자 한다.자동차 철강소재를 고밀도 레 이저를 이용하여 용접하거나 절단 하였을 때 최적의 공정조건과 특성을 연구하였 다.이와 같은 연구 결과를 통해 자동차 부품산업의 생산성과 신뢰성을 향상시키는 데 기여하고자 한다.

1.2 연구동향

최근 과학 기술이 발전하면서 산업 현장에서 생산되는 상품들은 고객의 요구에 의해 끊임없이 빠른 속도로 변화되고 있어 제품의 수명주기 (lifecycle)가 매우 짧 아지고 있다.이에 따라 세계 공작기계 산업은 자동차,에너지,전자부품,반도체, 디스플레이,항공 산업의 성장과 함께 빠르게 변화하며 발전해 왔다.특히 레이저 가공 시스템은 높은 정밀가공성,공정의 유연성 그리고 고속가공이 가능한 장점으 로 인해 레이저 용접 및 절단 기술은 산업발전에 따라 급속히 확대되고 있다.

레이저 빔은 기존의 광원과는 전혀 다른 단색의 광원으로 직진성이 매우 강하며, 에너지 집속이 높으며,빔 특성이 우수하기 때문에 레이저가 개발된 이후 용접 및 절단뿐만 아니라 다양한 재료가공 분야에서 범용성을 가진 새로운 가공도구로써 많이 사용되어지고 있다.레이저 가공은 비접촉식으로 재료 가공이 이루어지므로, 가공기의 마모가 없고,재료 가공 중 접촉에 의한 진동이나 부하가 가해지지 않는 다.또한 생산성을 향상시키기 위한 자동화 시스템으로의 구성이 용이하여 가공 프 로그램을 적절히 개발하면 부품을 공급,가공,배출까지 자동운전이 가능하다.가공 할 때 재료의 특성에 따라 레이저빔의 출력,펄스폭,펄스형태,가공속도,가공 폭 및 가공깊이 등을 제어하여 양호한 제품을 생산할 수 있다.그리고 가공헤드의 광 학계를 이용한 빛 에너지 집속이 매우 우수하여 기계가공으로 불가능한 고속 정밀 가공이 요구되는 산업현장에 레이저를 적용하려는 노력이 계속되고 있다.반면 레 이저 발진기를 비롯한 레이저 가공 시스템의 가격이 수 억 이상의 고가여서 산업 현장에서 쉽게 설비투자가 어렵다는 단점이 있으나,시작품이나 견본을 금형 없이 제작이 가능하고,가공품의 품종 다변화에 유연한 적용이 용이하다는 장점과 가공 형상이 복잡 다양해도 컴퓨터 프로그램에 의한 고속정밀 가공이 가능하여 부가가 치가 높은 정밀 부품가공 자동화 기술이 요구되는 산업현장에 레이저 용접 및 절 단 기술이 적용되고 있다[30].

레이저 종류가 다양화되고,응용 범위도 광범위해짐에 따라 가공목적에 적합한 레이저 가공기술의 개발이 매우 중요시 되고 있다.레이저 가공기술의 개발방식에

따라 생산 공정의 신뢰성과 반복재현성 및 생산효율과 유연성이 좌우된다.레이저 용접의 경우 적용하고자 하는 생산부품에 적합한 신공법 개발 및 자동화 시스템 기술이 요구되고 있다.레이저 용접 시스템은 일반적으로 전용설비 개념으로 생산 현장의 특성에 맞도록 제작되고 있으며,자동차 정밀부품 생산을 위해 레이저 용접 및 가공시스템이 다양한 형태로 제조현장에 확대 적용되고 있지만,레이저 가공기 술을 기업의 고품질 제품 생산을 위한 핵심 보유기술로 관리하여 동종업체간 기술 경쟁과 기술보안등의 이유로 미공개 하는 경우가 비일비재한 실정이여서 다양한 레이저 가공기술이 보편화된 기술로 자리매김 하지 못하고 있다.

레이저 용접 자동화기술이 가장 많이 적용되고 있는 분야로는 자동차 부품 및 자동차 라인의 용접적용을 꼽을 수 있다.자동차 산업에서 자동차 부품의 정밀 가 공기술은 매우 중요한 핵심 기술 중 하나로 생산성의 부품의 안정성과 신뢰성에 매우 밀접한 관계가 있다.자동차 기어부품은 자동차 구동의 근간이 되는 기본이자 핵심부품으로 이 부분이 정밀하지 못하면 자동차는 운행되지 못하게 된다.자동차 미세부품의 정밀용접은 레이저 용접기술과 기계 자동화 기술이 최적으로 디자인된 다양한 기술이 융복합 되어 하나의 레이저 용접 시스템으로 제작되어 진다.

레이저가공기 중 파이버 레이저의 장점으로는 파이버 내부에서 에너지 증폭이 이루어지기 때문에 기존 발진기의 반사경 반사에 의한 레이저 에너지 증폭 방식에 비해 에너지 손실이 매우 적다.이로 인해 레이저 발진시 발생하는 열에너지를 냉 각하기 위한 각종 냉각장치의 용량이 최소화 되었다.기존 레이저 발진기의 레이저 발진 효율이 낮아 전력 소모량이 많았던 부분이 광파이버에 의한 공진기술 개발로 획기적으로 개선되었다.

고출력 파이버 레이저는 광섬유를 이용하여 발진하기 때문에 고출력 Nd:YAG레 이저나 CO2레이저에 비해 소형이고 빔 품질이 좋을 뿐만 아니라 낮은 전력 소모 로 레이저빔을 발진하고 있어 산업계에서 많은 관심이 집중되고 있다.광섬유를 이 용하여 레이저빔을 전송하기 때문에 기존 CO2레이저 방식에 비해 공작물에 접근 하여 활용하는 데 자유도가 많아 자동화 설비에 적용이 용이하다[31~32].

최근 등장한 파이버 레이저는 광학적 특성이 우수하여 용접시 기존의 레이저 보

다 높은 종횡비 (aspectratio)와 비드 폭이 매우 좁은 키홀 (key hole)을 형성하 기 때문에 열영향부가 적은 특징을 가지고 있다[33~35].그래서 기존 방식의 레이 저 보다 고속 용접이 가능하여 용접부 주변의 열영향을 최소화 할 수 있다.그러나 파이버 레이저가 근래에 개발된 산업용 레이저로써 새롭게 부각되고 있으나,아직 파이버 레이저에 의한 용접 및 절단기술의 미확보로 레이저 가공 시스템이 보편화 되지 못하고 있어 파이버 레이저 가공 시스템 개발을 위한 용접 및 절단 가공에 필요한 공정기술의 연구가 절실히 필요하다.

가. 레이저 용접

레이저용접에 대한 연구는 레이저 발진기의 개발에 따라 이를 효율적으로 사용 하기 위한 연구 및 응용개발이 진행되었다.1960년대 후반까지는 최초의 레이저인 루비 레이저를 이용한 레이저 점용접 (laserspotwelding)에 대한 연구가 진행되 었다[36].1970년 이후 산업용 레이저인 CO2레이저와 Nd:YAG레이저가 개발됨에 따라 다양한 소재의 용접에 대한 연구 및 응용기술 개발이 현재까지 지속되고 있 다.다양한 종류의 레이저가 개발되고,광학기술 및 기계 자동화 기술이 발전됨에 따라 레이저용접 시스템은 고속 정밀 무인 자동화 설비로 산업현장에 적용되면서, 고부가 가치 제품의 대량 생산으로 응용되었고,이는 다른 용접에 비해 생산성과 비용면에서 경쟁력을 갖게 되었다.이러한 이유로 현재 산업현장에서의 레이저 용 접은 정밀 고속용접 자동화 공정의 핵심 기술로 사용하게 되었다[37~38].

선행 연구자들은 자동차 생산라인에서의 신규 레이저 공법 적용을 통한 원가 절 감 및 생산성 향상에 대해 고출력 CO2레이저나 Nd:YAG레이저를 이용한 연구를 중심으로 진행되고 있다[39~60].

M.Y.Lee등[61]은 자동차 차체 (bodypanel)에 대한 경량화 레이저 용접기술 에 대한 연구를 위해 두께가 상이한 마그네슘 재료를 레이저 용접으로 결합한 후, 일체 성형하여 경량화,고강성 및 소재절감을 동시에 이룰 수 있는 테일러 블랭크 (Tailored Welded Blank:TWB이하)용접을 위해 고출력 Nd:YAG레이저를 이용

하여 자동차 차체 이종용접에 관하여 고찰하였다.또한 G.Liedi등[62]은 자동차 차체 소재로 사용되는 알루미늄과 아연도금강판의 이종 맞대기 용접 및 바이메탈 소재와 알루미늄 소재에 대한 레이저 용접 특성에 대해 연구하였다.S.H.Yoo등 [63]은 자동차 언더바디 센터플로어 부품의 저항 점용접 공정을 Nd:YAG레이저를 이용한 대체 공정개발을 위한 선행연구를 위해 용접단면 분석과 인장시험을 통해 점용접과 레이저 용접시편을 비교 분석 하였다.M.S.Han등[64]은 자동차 차체 소재로 사용되는 냉간압연 고장력강 (SPFC590)의 이종두께를 CO2레이저로 용접 하여 공정특성을 고찰하였다.특히 TWB용접의 구조적 안정성을 고찰하기 위해 경도 및 인장시험,피로 및 크랙 전파시험을 실시하였다.이밖에 다양한 방법으로 고출력 레이저를 이용하여 자동차 부품 소재에 대한 연구가 Table1-1과 같이 활발 히 진행되고 있다.그러나 파이버 레이저를 이용한 연구는 1kW 미만의 저출력을 사용한 박판용접에 관한 연구는 있었으나,자동차용 부품 소재의 고출력 파이버 레 이저 용접에 대한 연구는 그 사례가 매우 드물다.그러므로 본 연구에서는 자동차 산업에서 고출력 파이버 레이저를 이용한 기존공정 대체를 위한 레이저용접 공법 을 제시하였다.

본 연구에서는 산업현장에서 적용되고 있는 자동차 기어부품과 시트레일 (seat rail)부품에 대한 기존 가공방식을 대체하기 위한 파이버 레이저 용접 공법에 대해 다음과 같은 내용을 실험적으로 연구하였다.

첫째,자동차 기어부품의 파이버 레이저 용접에 대한 실험적 연구는 현재 산업현 장에서는 기어부품을 전자빔 용접 하고 있는데,이를 레이저 용접 공법으로 대체하 기 위한 선행연구를 하였다.전자빔 용접은 고밀도 에너지를 사용한다는 점에서 레이저 용접과 유사한 용접방식이지만,전자빔 용접의 경우 전자빔 방출을 위해 진 공 챔버 내부에 가공할 부품을 투입하고 진공이 유지된 상태에서 용접을 하게 된 다.레이저 용접의 경우 진공도 유지가 필요 없기 때문에 고속 자동화 설비구현이 가능하고,가공물의 형상이나 크기에 제한이 없으며,유지보수 비용이 상대적으로 저렴한 이점이 있어 산업현장에서 생산성 향상에 기여하고자 한다.

둘째,자동차 시트레일 부품의 파이버 레이저 용접에 대한 연구는 현재 생산현장

에서 시트 상부 브라켓 (seatupperbracket)부품과 시트 상부 레일 (seatupper rail)부품을 볼트 체결에 의한 기계적 조립으로 생산하고 있지만,두 부품을 레이 저 용접으로 공법을 대체할 경우 자동차 부품의 경량화 및 재료비 절감,생산성 개 선,공정의 생산 자동화 구현으로 제조 원가절감을 통해 가격 경쟁력을 향상 시킬 수 있도록 기여하고자 한다.

연구자/년도 연구내용

C. C. Park [1996]

고출력 2.8kW CO2레이저를 이용하여 두께가 0.8,1.0,1.2mm 인 자동차용 아연도금강판의 레이저용접 및 성형성에 관한 기 계적 특성을 경도분포와 에릭슨 컵 실험을 통해 분석하였다.

T. A. Mai [2004]

평균출력이 350W인 Nd:YAG펄스 레이저로 두께가 1㎜인 시 편을 제작하여 강과 Kovar그리고 동과 알루미늄을 이종 용접 에 관하여 고찰하였다.

J. D. Kim [2006]

자동차 조향장치 스티어링 기어하우징을 MIG용접과 펄스 레 이저 필렛 용접 특성에 대해 실험적으로 분석하였다.

M. S. Han [2006]

자동차 구조용 강판(SAPH440)와 냉강압연 강판(SPCSD)의 4kW CO2레이저를 이용한 이종두께 이종용접 테일러 블렝크 용접 에 대한 용접부 피로균열 전파에 대해 연구하였다.

I. S. Chang [2006]

자동차 Side panel의 Remote laser용접 적용을 위해 고출력 5kW 파이버 레이저와 스케너를 이용하여 1.0mm 소재의 2중 겹치기용접과 3중 겹치기 용접특성에 관하여 실험적으로 분석 하였다.

J. R. Berretta [2007]

PulseNd:YAG 레이저로 이종 스테인리스강 용접 후 니켈과 크 롬의 함량에 따른 페라이트와 마르텐사이트,오스테나이트의 형 성관계를 미시적 관점에서 고찰하였고,용접부의 기계적 특성 분 석하였다.

M. Y. Lee [2007]

자동차 엔진 후드 소재 AZ31두께 1.5 mm를 용가재 (filler wire)유/무에 따른 맞대기용접 특성에 대해 2kW Nd:YAG레 이저를 이용하여 용접부 기계적 특성을 연구하였다.

(계 속) Table. 1-1 A recent research of automobile parts welding by laser

Xiu B. L.

[2007]

고출력 CW Nd:YAG 레이저에 의한 니켈합금(K418)과 고크롬 몰리브덴강(42CrMo steel)의 용접속도,사이드보호가스,비초점 거리변화에 따른 용접부의 금속학적 특성에 관하여 연구하였다.

L. Quintino [2007]

8 kW 고출력 파이버 레이저를 활용하여 저탄소강 APIX100 소재의 후판 19 mm 파이프 라인 맞대기 용접의 출력에 따른 용입심도와 입열량에 따른 종횡비에 관하여 연구하였다

Jose R. B.

[2007]

평균출력이 100W인 펄스 Nd:YAG레이저를 활용하여 빔 조사 위치에 따른 AISI304와 AISI420스테인레강의 이종용접 후 용 접부의 형성과 내부결함에 관하여 고찰하였다.

Alexandre Mathieu

[2007]

평균출력이 2kW인 연속파형 Nd:YAG를 사용,아연-based용 가재를 사용하여 알루미늄과 강을 용접 후 금속학적 특성과 기 계적 특성을 연구하였다.

S. Ream [2008]

자동차 연료전지 소재의 고속 레이저 스켄 맞대기 용접을 위해 SUS304두께 0.1mm,Haynes230두께 0.2mm,Cu 22두께 0.5mm 에 대한 파이버 레이저 용접특성에 대해 실험 및 분석 하였다

Yajie Quan [2008]

CO2 레이저를 이용하여 서로 다른 마그네슘합금을 이종용접한 후 거시적 단면형상과 화학성분의 형성에 대해 실험적으로 연구 하였다.

G. Sierra [2008]

Galvanised DC 04 저탄소강과 6016 알루미늄을 레이저와 GTAW공정에 대해 종횡비,이종용접부와 경계면,인장특성을 비교 평가하였다.

계 속)

H. B. Lee [2010]

자동차의 변속기 스피드기어를 전자빔 용접과 4 kW 급 Nd:YAG 레이저와 2.5kW급 CO2레이저 용접결과를 용접단면, 비틀림 피로강도 및 열변형 강도를 비교분석 하였다.

H. C. Chen [2010]

차량 경량화를 위한 자동차 Door소재인 아연도금강판과 알루 미늄합금의 1kW 파이버 레이저를 이용한 Gap free겹치기 이 종 용접에 대해 연구하였다.

M. J. Zhang [2011]

자동차용 1.2mm H220YD+ZF 아연도금강판과 1.15mm 6016Al 합금의 맞대기 용접을 위한 4 kW 파이버 레이저를 이용한 Laserkeyholebrazing이종용접에 대해 연구하였다.

S. M.

Chowdhury [2011]

자동차의 Inner부품 및 외장재로 사용되는 AZ31B-H24마그네 슘합금 2.0mm 소재의 2kW 파이버 레이저 용접과 3kW 다 이오드 레이저 용접의 용접부 기계적 특성에 대해 비교 분석하 였다.

H. C. Chen [2011]

1kW Singlemode파이버 레이저를 이용하여 아연도금 강판과 알루미늄 이종용접 특성에 대해 실험 및 분석하였다.

H. U. Seol [2012]

자동차 차체 및 범퍼 빔으로 사용되고 있는 2.0 mm 두께의 1000Mpa급 고장력강판을 4kW Disk레이저를 이용한 레이 저 출력 및 용접속도가 용접부의 용입특성,경도 및 기계적 성 질에 미치는 영향에 대해 고찰하였다.

W. Xu [2012]

자동차용 고장력강 DP980의 6kW 파이버 레이저를 이용한 1열 및 2열 맞대기 용접 특성에 대해 실험적으로 분석하였다.

나. 레이저 절단

레이저 절단은 절단하고자 하는 소재에 레이저를 집속하여 용융 또는 기화시켜 절단하는 비접촉 절단 가공방식을 말한다.레이저 절단은 좁은 절단폭 (kerfwidth) 과 열영향부 (heataffected zone)를 가지며,절단면이 기계적 절단면에 비하여 거 칠기가 작다.기계적 절단이 어려운 다이아몬드와 같은 경도가 높은 재료나,고무 또는 플라스틱과 같은 연한 재질도 가공할 수 있는 장점이 있다.또한 자동화가 용 이하고 생산속도가 빠르며,절단시 오염이 생성되지 않는다.

각 절단 소재의 전도율과 레이저 빛의 반사율에 따라 레이저 절단 방식이 다르 게 적용된다.종이,나무,섬유,가죽 등과 같이 열전도도가 작고 기화열이 낮은 물 질은 많은 레이저 소모 없이 적은 출력의 레이저를 이용하여 소재를 기화 시키고, 질소와 같은 비활성 절단가스를 사용하여 재료의 산화를 방지하여 절단 품질을 향 상시킨다.

연강(mild steel),티탄늄(Ti)과 같은 재료의 발열성 화학반응이 용이한 금속재료 는 산소를 절단가스로 사용하여 레이저 빔이 금속에서 산화기체에 의해 발열성 화 학반응이 시작되는 지점까지 레이저가 재료를 가열하고,재료는 화학 반응에 의해 산화되고 산화된 에너지는 재료의 용융현상을 일으켜 용융물을 소재에서 이탈시켜 레이저 절단이 진행된다[65~66].

선행 연구자들의 레이저 절단에 대한 경향을 정리 해 보면 레이저 절단가공에 대한 절단속도,절단두께 그리고 절단품질에 대한 한계성을 극복하기 위한 연구결 과들이 주로 보고되고 있다.레이저 절단의 종합적이고 실제적인 이론 모델은 Bunting등[67]에 의해 처음 제안되어졌다.그들은 재질에 입사되는 출력밀도와 그 에 따른 절단속도 사이의 관계를 도출하기 위해 재질의 열적 물성치들에 대해 연 구하였다.Arata등[68]은 절단가공 중에 절단면 (cuttingfront)은 얇은 액체 용융 층으로 덮여 있음을 발견하였고,절단면의 주기적 줄무늬 (striation)형성을 레이저 진행속도와 절단면의 진행속도의 차이로 설명하였다. Schulz 등[69]은 프레넬 (fresnel)공식으로 레이저 빔의 흡수율을 가정하여 높은 절단속도의 경우에 대한

금속의 레이저 용융절단 가공을 이론적으로 연구하였다.

Vicaneck등[70]에 의해 용융 액체층의 불안정성이 확인되었다.그들은 정체유동 층 유동에 대한 안정성 해석에서 압력과 전단응력의 두 가지 물질제거 메커니즘을 고려하여 전단응력에 의한 영향이 주도적 일 때 용융층은 안정적임을 밝혔다.그러 나 실제로 전단응력의 영향과 압력에 의한 영향은 비슷한 크기를 가지므로 본질적

으로 용융 액체층은 불안정하며,이러한 불안정한 용융층은 주기적 줄무늬 형성에 기여한다고 하였다.

Chung등[71]은 레이저 절단 진행속도와 절단면 진행속도의 차이에 의해 주기적 줄무늬가 형성됨을 가정하여 절단면에 영향을 미치는 인자들을 고찰하였다.그 외 주기적 줄무늬 형성 가능 요인들로는 절단 재질 하단에서의 표면장력에 의한 영향 과 절단가스의 강한 난류성분에 의한 영향 그리고 절단구역에서 주기적으로 증발 된 금속입자들이 팽창함에 의한 영향들이 있다[72].

대부분의 선행 연구들은 Table1-2에 나타낸 것과 같이 CO2레이저 및 YAG레 이저를 이용하여 레이저 절단 특성에 대한 연구는 진행되었으나,고출력 파이버 레 이저를 이용한 레이저 절단에 대한 연구 발표는 많지 않다.그러므로 본 연구에서 는 자동차 부품소재의 기존 CO2발진 방식의 레이저 절단 시스템을 연속파형 고출 력 파이버 레이저로 대체하여 적용하기 위한 선행연구로 자동차용 구조용 압연소 재로 사용되는 SS400판재의 절단 두께별 절단특성과 최적의 절단 공정조건에 대 해 제시하고자 한다.

연구자/년도 연구내용 Y. Arata

[1979]

CO2레이저를 이용한 탄소강 절단시 절단가스의 산화 동력학을 이용하여 절단무늬 표면굴곡 생성의 원인을 규명하고자 하였다.

D. Schuocker [1986]

고출력 CO2레이저를 이용하여 탄소강 절단 시 절단 폭 내의 재료가 제거되기 전 용융층의 진동을 이용하여 주기적 표면 굴 곡 생성의 원인에 대해 연구하였다.

E. K. Han [1992]

펄스형 Nd:YAG 레이저를 이용한 SUS 3O4강판 절단시 레이 저 출력에 따른 펄스 폭과 표면조도의 상관관계에 대해 실험을 통해 분석하였다.

H. C. Man [1998]

레이저 절단 시 노즐의 형태와 노즐에 크기에 따른 아음속 유 동 (subsonic flow)과 초음속 유동 (supersonic flow)특성에 대해 이론적으로 분석하였으며,섀도우그래픽 (shadow-graphs) 을 이용하여 실험적으로 고찰하였다.

A. Lamikiz [2005]

자동차 외판재로 개발된 첨단고장력강 (AHSS : Advanced HighStrengthSteels)ZStE260두께 0.7~ 1.75mm의 산소절단 을 위한 최적의 가공조건 확보를 위해 절단폭 및 절단면 거칠 기를 출력과 절단속도의 가공 조건 영역에 따른 절단품질의 특 성에 관하여 연구하였다.

M. Baumeister [2006]

의료용 Stent가공을 위한 100 W 파이버 레이저를 이용하여 Stainlesssteel0.1~0.3mm의 정밀 절단에 대해 연구하였다.

D. G. Ann [2006]

고출력 Nd:YAG 레이저를 이용하여 냉간압연강판 CSP 1N의 최적의 절단 조건을 찾기 위해 절단면 표면조도 및 표면굴곡의 특성을 실험적으로 분석하였다.

(계속) Table 1-2 A recent research of dissimilar metal cutting by laser

C. Karatas [2006]

CO2레이저를 이용한 탄소강 절단시 재료두께와 레이저 빔 초 점위치가 표면굴곡 형성에 대한 해석적 모델 개발에 대한 연구 를 수행하였다.

S. H. Lim [2006]

CO2레이저를 이용한 탄소강 절단시 다꾸지 방법을 이용한 절 단 공정변수와 표면조도 상관관계에 대해 실험하였으며,공정변 수에 따른 절단 품질 특성에 대해 고찰하였다.

M. Sobih [2007]

1kW 파이버 레이저를 이용한 EN43탄소강 1.0mm의 산소절 단의 절단면 경면화에 관하여 연구하였다.

M. Sobih [2008]

파이버 레이저와 CO2레이저의 1.0mm 박판 탄소강 절단특성 에 대해 실험하였으며 비교 분석하였다.

S. I. Kim [2009]

CO24 kW 레이저를 이용하여 Al5083알루미늄 합금 두께 10 mm의 질소절단을 위한 최적의 가공조건 확보를 위해 절단폭 및 절단면 거칠기를 출력과 절단속도의 가공 조건 영역에 따른 절단품질의 특성에 관하여 연구하였다.

A. Mahlre [2010]

스테인리스강을 출력이 1kW Singlemode파이버 레이저를 이 용하여 빔 흡수 특성과 remotecutting특성에 관하여 고찰하였 다.

J. Powell [2011]

2kW 파이버 레이저를 이용한 탄소강 1.1mm의 산소절단 품질 에 대해 기존 CO2레이저 절단 품질과 비교분석하였으며,절단 면 거칠기 개선을 위해 절단속도 및 절단 입사각 특성에 관하여 연구하였다.

1.3 목적 및 내용

산업용 고출력 파이버 레이저를 이용한 자동차 부품의 레이저 가공 공정기술에 대한 선행연구는 자동차 부품업계에서 제품을 가공 할 때 고려하는 몇 가지 일반 적인 요건을 살펴보면 강도,인성,연성 등 적절한 기계적 성질,내식성,수밀성,외 형은 필수 기본 요건이 되었고,여기에 추가로 더욱 치열해지는 각 자동차 제조사 의 경쟁 속에 특히 강조되고 있는 것은 연비 확보를 위한 차량의 경량화와 설비 자동화를 통한 생산 효율 향상을 들 수 있다.

본 연구에서는 고출력 연속파형 파이버 레이저를 이용하여 자동차용 소재의 용 접 및 절단을 통해 기존 전통적인 부품 가공방식에서 개선된 가공방식을 제시하기 위해 파이버 레이저 신공법 적용에 대한 연구를 진행하고자 한다.

가. 파이버 레이저에 의한 기어부품 용접

자동차 산업에서의 레이저용접 분야는 대략적으로 부품용접[73],차체용 강판 용 접[74],테일러드 블랭크 (tailoredblank)용접[75]등으로 분류할 수 있다.

자동차용 기어부품은 주행 및 변속시 충격하중을 받게 되므로 용접부는 높은 기 계적 강도와 내구성이 요구된다.특히 용접 후 소재에 발생하는 열변형은 주행시 진동 및 소음 발생의 원인이 되므로 용접 후 열변형이 극소화되어야 한다.이러한 측면에서 용접성이 좋고 기계적 특성이 우수한 자동차용 기어소재를 사용함과 동 시에 고강도·고정도 용접성이 요구된다.

본 연구에서 사용된 IF(InterstitialFree)강은 자동차용 기어소재로 성형성이 우 수한 대표적인 고강도 극저탄소강 (ultralow carbon steel)이다.탄소의 함유량이 100 ppm 이하의 극저탄소강에 강도를 향상시키기 위해 티타늄(Ti)또는 니오듐 (Nb)과 같은 탄화물 또는 질화물 형성원소를 일정한 비율 이상 첨가하여 철(Fe)기 지 중에 침입형 원소 (interstitialatom)인 탄소,질소,황 등이 고용상태가 아닌 미세한 석출물로 결정립을 미세화 시켜 고가공용 고강도강으로 개발되었다

[76~77].

현재 국내 자동차 기어부품의 생산 공정은 프레스 성형으로 가공된 기어류 후판 소재 부품을 강도가 크고 정밀도가 높은 용접을 위해 고밀도 에너지용접 공법인 전자빔 용접을 사용하고 있다.그러나 전자빔 용접은 대기 중의 도전입자에 의해 전자빔이 산란되므로 5×10-2torr이상의 고진공 상태에서 용접이 진행되기 때문 에 용접을 위한 진공설비와 진공 발생을 위한 시간이 소요되어 생산성 측면에서 불리할 뿐만 아니라,진공의 상태에 따라 용접품질이 달라지는 단점이 있다.

최근에는 이런 전자빔 용접의 단점을 보완하고 생산성 향상 및 원가절감의 대책 으로 전자빔 용접공정을 레이저 용접으로 대체 하려는 연구가 진행되고 있다[78].

본 연구의 목적은 자동차용 기어부품의 맞대기 원주용접 (circlewelding)을 위 해 시행되고 있는 전자빔 용접을 고출력 파이버 레이저로 대처하기 위해 최적의 공정조건을 찾기 위한 선행 연구이다.

레이저 용접조건은 전자빔 용접과 동등수준의 용입 깊이를 레이저 용접심도의 기준으로 하였으며,비드 온 플레이트 (bead on plate)용접 후 레이저 출력,용접 속도 등의 용접공정 변수를 이용하여 산출한 입열량 (heatinput)변화를 중심으로 분석하였다.용접한 후 용접의 건전성을 평가하기 위해 파괴 분석과 비파괴분석을 실시하여 최적의 용접조건을 제시하고자 한다.

나. 시트레일 부품의 파이버 레이저 용접

본 연구는 시트레일 부분의 파이버 레이저 용접 공정 개발을 위한 선행연구로서, 현재 산업현장에서의 시트레일 부품에 대한 조립 공정의 경우 볼트 체결을 통한 기계적 조립이 시행되고 있다.시트레일 생산 공정의 레이저 용접 공법을 통해 공 정을 단축시키고,볼트 체결을 위한 소재의 중복요소를 차단하여 재료비 절감뿐만 아니라,자동차의 연비 향상을 위한 경량화를 목표로 연구를 시행하였다.레이저 용접자동화 시스템을 현장에 적용할 경우 초기 설치비는 다른 기존 용접 장비에 비해 고가지만,전체 생산 공정을 고려할 때 생산비의 절감효과를 가져오게 된다.

하지만 레이저 용접을 실제 생산 라인에 적용시 고려해야할 부분 중 가장 중요한 요소 중 하나는 제품의 동일한 품질 신뢰성 확보이다.이를 위해서는 지그(Jig)에 의한 제품의 정렬의 정밀도가 요구되어 용접할 제품의 원자재 부품이 동일한 가공 상태 유지 및 용접부의 동일한 간격을 유지하는 것이 관건이다.레이저 용접의 경 우 집속된 빔의 직경이 수백 ㎛으로 매우 작아 용접부 사이의 간격이 넓게 되면, 레이저 빔이 모재를 용융시키지 못하고 간격 사이로 통과해 버리거나,용접부의 용 입 부족에 의한 용접결함이 발생하게 된다[79].

이 경우 용가재 (fillerwire)를 사용하는 레이저 용접기법으로 이러한 문제를 해 결할 수 있지만,용가재를 사용하지 않는 자생용접 (Autogenouswelding)을 위한 T형상 용접부 갭(Gap)에 따른 용접부의 특성변화에 대해 실험 및 분석을 실시하 였다.용접부 단면 비드 분석을 통해 빔 이송속도에 따른 단위면적당 입열량에 따 른 용입량 및 용접부 결함 여부를 확인하고,용접부 간격에 따른 용접부의 기계적 특성 평가를 위해 인장실험 (Tensiletest)를 실시하였고,용접부 비파괴 X-Ray검 사를 통해 용접부의 결함여부 및 건전성에 관하여 고찰하였다.

다. 구조용 압연 소재 SS400의 파이버 레이저 절단

레이저 절단은 고출력 빛 에너지를 이용하여 재료를 절단하는 고속가공으로써, 고정밀 절단을 요하는 건설,기계,항공,조선,전자 등 산업현장에서 다양하게 사 용되고 있다.현재 산업현장에서 일반적으로 사용하고 있는 레이저 절단의 경우 10.6㎛ 파장을 가지고 있는 CO2레이저 발진기를 주로 사용하고 있다.CO2레이 저 발진기를 사용하는 레이저 절단기의 경우 레이저 빔을 전송에 반사경이 사용된 다.반사경에 의한 레이저 전송으로 인해 같은 사양의 레이저 절단기라 할지라도 레이저 가공기를 사용하고 있는 작업자의 레이저 절단기 유지관리 정도에 따라 절 단 속도,절단두께,절단면 품질 등 제품의 생산성에 매우 큰 차이가 발생되고 있 다.이러한 원인으로는 레이저빔의 반사경 전송에 의한 광학적 정렬 틀어짐,반사 경 오염에 의한 레이저 빔의 에너지 손실 및 빔 품질 저하,레이저빔이 전달되는

광학계의 열렌즈 효과 (thermallenseffect)에 의한 초점거리 변경 등이 복합적으 로 작용하여 절단품질을 저해시킨다[80].

반면에 파이버 레이저는 레이저 발진부터 빔 전송까지 전체 과정이 광섬유를 통 해 진행되므로 기존 CO2레이저와 같은 광학적 빔 정렬 및 반사경의 오염,광학계 의 열렌즈 효과 등의 품질 저해 요인이 근본적으로 발생되지 않는 구조로 구성되 어 있어,항상 동일한 빔 특성이 유지되며 파이버 레이저 절단기의 유지관리 상태 와 관계없이 항상 일정한 품질 조건이 유지될 수 있다.

초기 파이버 레이저를 이용한 절단 및 가공에 대한 연구는 파이버 레이저를 개 발에 참여한 독일 연구단체를 중심으로 기술교류가 진행되어 왔으며,현재는 산업 용 고출력 파이버 레이저가 세계 각국에 폭넓게 확대됨에 따라 국내외적으로 파이 버 레이저를 이용한 레이저 절단 기술에 대한 연구가 활발히 진행되고 있다.특히 산업현장에서 범용화되고 있는 2차원 레이저 절단기의 경우 파이버 레이저를 이용 한 레이저 절단 시스템을 개발하기 위한 연구 및 개발이 진행되고 있다[81].

본 연구에서는 자동차 프레임으로 주로 사용되는 구조용 압연소재 SS400판재의 파이버 레이저 절단 특성에 대해 연구하였다.파이버 레이저를 이용한 절단특성을 기존 4kW급 CO2레이저의 절단 특성과 비교하여 SS400을 파이버 레이저 2kW 로 절단했을 때 최대 절단 두께에 따른 절단속도의 변화에 대한 결과를 도출하였 다.이를 통해 산업현장에서 사용되고 있는 4kW급 CO2레이저와 비교하여 파이 버 레이저의 최대 절단두께 및 절단속도 등에 따른 특성을 제시하고자 한다.

산업현장에서 주로 사용되는 SS400판재의 두께별 파이버 레이저 최적 절단 영 역을 확인하여,CO2레이저 절단 특성과 파이버 레이저 절단 특성을 비교 분석하 였다.이러한 분석을 통해 파이버 레이저의 산업용 레이저 절단기로 응용을 위한 사전 연구에 목적이 있다.

2 장 이론적 배경

2.1 고출력 파이버 레이저의 발진 원리 및 특성

2.1.1

파이버 레이저 개발배경

고출력 파이버 레이저가 개발되기 이전 자동차 부품의 레이저 가공을 위한 kW 급 고출력 산업용 레이저는 주로 기체레이저인 CO2 레이저와 근적외선 영역의 YAG 타입의 고체 레이저가 사용되었다.레이저는 발진원리 및 활성매질의 특성에 따라 기체 레이저,고체 레이저,액체 레이저로 구분한다.

기체 레이저의 종류로는 원자 레이저인 헬륨네온 (He-Ne)레이저,이온 레이저인 아르곤(Ar+)레이저,분자 레이저인 CO2레이저 등이 있으며,다양한 방식의 기체 레이저 중에서 가장 많이 산업현장에서 사용되고 있는 CO2레이저의 발진 원리는 Fig.2-1과 같다.

CO2레이저는 활성물질이 CO2혼합 기체로서 가스의 보충 및 냉각작용을 위해 기체의 순환이 필요하므로 일반적으로 고체레이저에 비해 상대적 부피가 크다.가 스방전관에 고전압을 인가하여 자유전자가 전기장에 의해 양극으로 가속되며,가속 된 자유전자들이 이동 중 활성매질인 중성의 원자,혹은 분자들과 충돌시 높은 준 위로 여기되어 레이저를 방출한다.CO2레이저는 이산화탄소(CO2),헬륨(He),질소 (N2)가스를 일정 배율로 혼합된 혼합가스(CO2+He+N2)사용하며 주기적으로 가스 를 교환 및 충전해야 한다.혼합가스가 방전관의 내부의 방전전극(+/-)을 통해 전 기적인 방전이 이루어지며,이 과정에서 파장이 10.6㎛의 레이저 빔이 생성되며, 양끝 반사경을 통해 레이저 출력이 증폭 된다.

고체 레이저의 종류에는 루비 레이저,Nd:YAG 레이저,Nd:Glass레이저,타이 사파이어 (Ti:Sapphire)레이저 등이 있으며,고체 레이저 중에서 주로 많이 사용되 는 램프 펌핑 방식의 Nd:YAG레이저의 발진 원리를 Fig.2-2에 나타내었다.

Fig. 2-1 Schematic diagram of a CO2 Laser [38]

Fig. 2-2 Schematic diagram of a YAG Laser

Nd:YAG레이저는 플래쉬 아크 (flash arc)램프에서 발산된 빛이 반사경에 의해 Nd:YAG봉(Rod)에 전달되고,Nd:YAG봉에서 파장이 1.06㎛의 레이저 빔이 생성 되어 양끝 반사경를 통해 레이저 출력이 증폭된다.

고체레이저인 YAG 레이저는 고체 활성 매질에 다른 금속이온을 불순물로 첨가 시켜 만든다.이 불순물은 원래 결정의 격자원자 위치에 치환되어 외부의 광학적 펌핑시 이온의 에너지 준위를 반전시키는 역할을 한다.이온의 반전된 불안정한 에 너지 상태에서 안정된 기저상태로 돌아오는 과정에서 레이저를 방출한다.

YAG (Yttrium Aluminium Garnet)는 광학적으로 가공이 용이할 만큼 굳고 안 정적인 등방성물질로써,유리의 10배 정도 높은 열전도성으로 인해 발생된 열을 제 거하기가 상대적으로 용이하며,높은 열전도성은 열적 부하에서 쉽게 열 방출을 가 능하게 한다.

고체 및 기체 레이저 모두 레이저 발진을 위해 내부 공진기를 사용하고 있으며, 공진기는 광학계로 구성되어 있다.가공성 및 생산성을 높이기 위해 더 높은 출력 의 고출력 레이저가 계속 요구되면서 공진기 반사경의 열렌즈 현상을 피할 수 없 게 되었다.반사경의 체적 대비 공진기 내부 레이저 출력 비율이 너무 높아 반사경 을 수냉 시켜 공진기의 열렌즈 현상을 억제하기 위한 냉각장치 비중이 높아짐에 따라 레이저 발진 효율 저하 및 빔 품질 저하가 발생하게 되었다[82].

좋은 빔 품질의 고출력 레이저를 얻기 위해서는 매질의 냉각이 필수적이다.그러 나 고전적인 환봉형태 (rod-type)의 YAG 레이저는 Fig.2-3과 같이 봉의 내부와 표면의 온도 차로 인해 봉 자체가 열 렌즈 효과에 의해 볼록 렌즈로 작용하여 레 이저의 빔 품질과 출력의 저하현상 등의 불안정한 현상을 야기 시킨다.이러한 현 상을 줄이기 위해서는 매질의 냉각이 매우 중요하다.매질의 냉각을 용이하기 위해 Fig.2-4와 같이 매질을 기하학적으로 변형하여 봉의 직경을 작게 하고,길이를 길 게 함으로서 체적에 대한 표면적 비율을 높여 냉각 효율을 높이는 방식이 연구 되 었는데,이것이 파이버 레이저가 개발되게 된 배경이 되었다.

Fig. 2-3 Illustration of thermal lens effect of rod type laser

Fig. 2-4 Schematic laser resonator change concept

2.1.2

파이버 레이저 발진원리

파이버 레이저는 Fig.2-5와 같이 펌프 다이오드 레이저 (pump diodelaser),이 터븀 엑티브 파이버 (Ytterbium activefiber),광섬유 격자 (FiberBragg Grating : FBG이하)로 구성되어 있다.펌프 다이오드에서 방출된 빛은 Fig.2-6와 같이 레 이저 다이오드 광섬유 (LaserDiodePigtail:LDP이하)를 따라 전송된다.스페셜 커플러 (spacialcoupler)를 통해 이중 클래딩 구조로 제작된 이터븀 엑티브 파이 버 클래드에 레이저 다이오드 광원은 레이저 빔 증폭을 위해 펌핑광원으로 입사하 게 된다.일반적으로 기존 광통신 시스템에서 사용하는 파이버 레이저는 작은 단일 모드 코어를 갖고 있고 이러한 광섬유로부터 얻을 수 있는 출력은 수 W 미만으로 출력증대에 한계를 가지고 있지만,이를 해결하기 위해 고안된 광섬유가 이중 클래 드 (doubleclad)광섬유이다.이중 클래드 광섬유는 Fig.2-7과 같이 중심에 직경이 2∼ 10㎛의 희토류원소가 첨가된 코어가 있고,그 주위로 아주 큰 직경을 갖는 내부 클래딩 (innercladding)과 외부 클래딩 (outputcladding)으로 층으로 되어 있다. 보통 내부 클래딩의 직경은 수백 ㎛ 정도이며,다중 모드로 되어 있다[83]. 흡수된 빔은 빛을 방출하고,반사경 역할을 하는 광섬유 격자에 의해 빔이 파이버 내부에서 반사되고 증폭된다.파이버 레이저는 빛의 펌핑에서 부터 레이저 출력의 모든 과정이 파이버의 내부에서 이루어지기 때문에,외부 충격에 강하고 광학계의 정렬이 필요 없는 것이 특징이다.고출력 파이버 레이저를 구현하기 위한 중요한 관건 중 하나가 발생되는 열을 해결하는 것이다.이터븀이 첨가된 광섬유 레이저는 좋은 열적 특성을 갖고 있어서 펌핑된 에너지가 열로 바뀌는 비율이 15% 미만이 고,또한 파이버 레이저가 고체 레이저에 비해 상대적으로 긴 공진 길이를 사용하 기 때문에 여기 과정에서 발생되는 열을 넓은 표면적에 걸쳐서 분산 시킬 수 있는 장점이 있다[84~85].파이버 레이저 증폭을 위해 사용되는 이중 클래딩 구조 광섬 유는 외부 클래딩 보다 높은 굴절율을 가진 내부 클래딩에 펌프 광원을 입사하면, 광원의 손실이 없도록 전반사 작용에 의해 빔이 전파되고,코어에 있는 희토류 이 온들은 펌프광원에서부터 방출된 빛과 작용하여 펌프 빛을 흡수하게 된다.

Fig. 2-5 Schematic fiber laser system to structures

Fig. 2-6 Design of a fiber spacial coupler

Fig. 2-7 Design of a double clad fiber of light pumping : laser active fiber

바닥상태에 있던 희토류 이온들은 펌프 광을 흡수하여 여기상태로 올라가게 되고, 다시 안정된 바닥상태로 내려오면서 자기유도방출을 하게 된다[86].

고출력 파이버 레이저의 이득매질 (gain medium)은 희토류 금속이 첨가된 광 섬유로서 이터븀이 고출력 레이저에 적합하다.네오디뮴(Nd)은 좋은 흡수율을 얻기 위해 파장이 808㎚인 펌프 광원을 사용하고,이터븀 (Ytterbium :Yb)은 파장이 976㎚인 결정 광원을 사용한다.네오디윰이 첨가된 경우 에너지 준위가 4준위 시 스템으로 1060㎚ 영역에서 레이저가 동작하고,레이저 동작 임계값이 상대적으로 낮다.이터븀이 첨가된 경우는 1030㎚ 영역에서 레이저가 동작하고 에너지 준위가 3준위 내지 유사 4준위 형태를 보이기 때문에 레이저 동작 임계값은 높으나 에너 지 변환효율이 높다.또한 이터븀 이온은 최상위 준위 수명이 길다.만약 최상위 준위 수명이 짧으면 여기중에도 자연방출이 일어나기 때문에 여기손실이 발생한다.

그러나 이터븀 이온의 최상위 준위 수명이 1ms정도로 길기 때문에 에너지 저장 능력이 높다.그러므로 광섬유를 이용한 고출력 레이저는 주로 어븀 (Erbium:Er) 보다는 이터븀을 첨가한 광섬유를 이용한다.이터븀이 첨가된 광섬유 레이저는 넓 은 형광폭과 낮은 양자결함을 갖고 있어서 초단 펄스 레이저 및 고출력 레이저로 동작하기에 매우 우수하다.또한 이터븀 원소는 에너지 저장 효과가 크고 광섬유에 고농도 첨가가 가능하여 이득 매질의 길이를 단축할 수 있다[87].

이터븀이 첨가된 광섬유는 펌프광의 변환효율이 우수하여 고출력 레이저 구현에 주로 이용되며,이중 클래딩 구조의 광섬유를 사용하여 수 kW 급의 고출력 파이버 레이저가 가능하게 되었다.

2.1.3

파이버 레이저 특성

파이버 레이저는 고체 레이저로 분류되기도 하지만,활성 매질의 형태가 고체 레 이저들의 루비봉,YAG봉,유리봉 등과 크게 차이가 있다.파이버 레이저는 활성 매질로 Nd:YAG를 사용하지 않고,이터븀이 도핑된 광 파이버를 사용한다.가늘고 긴 파이버를 사용함으로서 체적대비 유효 단면적이 매우 높기 때문에 열렌즈 (thermallensing)가 갖는 고체 레이저의 한계를 극복하고 고출력을 실현하였다.

파이버 레이저가 아닌 일반적인 레이저의 경우 공진기에서 발생하는 열을 제거하 기 위해 냉각시스템 (cooling system)이 필수적으로 적용되는 것에 비해 파이버 레이저의 공진기라 할 수 있는 액티브 파이버 (activefiber)는 자연냉각구조이며, 냉각시스템은 펌프 다이오드 냉각을 위한 소형의 냉각 유닛 (unit)이 사용되어진 다.레이저 발진 구조를 보면 펌프 다이오드에서 발생된 빛을 이중 클래드 파이버 를 통해서 펌핑하고 이터븀이 도핑된 내부 코어가 그 빛을 흡수하여 발진하는 매 우 간단한 구조로 되어 있다.공진기 내부는 모두가 광학 렌즈가 없이 파이버로만 구성되어 있어 먼지,열,진동 등 외부 환경에 영향을 최소화 할 수 있다[88].

파이버 레이저는 길이가 긴 파이버를 코일 형태로 감아 공진시켜 레이저를 방출 한다.파이버 레이저 공진기는 광섬유 격자가 포함된 액티브 파이버로 형성되며, 펌핑 효율이 크고 양호한 빔 품질을 얻을 수 있으며,발진기내 모든 구조부품들을 일체화 시켜 밀봉 시킬 수 있기 때문에 기존 레이저와 같은 반사경의 교환이나 빔 정렬이 불필요하다.파이버 레이�