Đặc biệt, giảm thiểu lãng phí trong hoạt động sản xuất kinh doanh luôn là giải pháp được quan tâm khi thực hiện các chương trình nâng cao năng suất tại các công ty. Cuốn sách “Loại bỏ 7 lãng phí – Nội dung cơ bản và hướng dẫn sử dụng” cung cấp cho độc giả những kiến thức cơ bản về bảy lãng phí.

NỘI DUNG CƠ BẢN

Tổng quan về 7 lãng phí

Giới thiệu chung

Nguyên nhân chủ yếu gây lãng phí trong doanh nghiệp xuất phát từ hoạt động của con người và hậu quả của quá trình sản xuất, bao gồm các hoạt động tạo ra giá trị gia tăng và các hoạt động không tạo ra giá trị gia tăng. Có nhiều phương pháp tiếp cận và loại bỏ lãng phí trong doanh nghiệp.

Khái niệm về 7 lãng phí

Chất thải vận chuyển ở đây đề cập đến bất kỳ sự di chuyển nào của nguyên liệu không làm tăng thêm giá trị cho sản phẩm, chẳng hạn như việc vận chuyển nguyên liệu giữa các công đoạn sản xuất. Sự chờ đợi không cần thiết thường gây lãng phí, thậm chí lãng phí rất lớn.

Lợi ích loại bỏ 7 lãng phí

Giảm thiểu lãng phí, lãng phí trong quá trình sản xuất sẽ giúp doanh nghiệp nâng cao hiệu quả đầu tư vào hoạt động sản xuất, kinh doanh, dịch vụ, từ đó gia tăng giá trị cho doanh nghiệp. Sử dụng hợp lý các nguồn nguyên liệu sản xuất và năng lượng phục vụ cho quá trình sản xuất kinh doanh của công ty.

HƯỚNG DẪN ÁP DỤNG GIẢI PHÁP, CÔNG CỤ

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí Sai

Nguy cơ lãng phí do sai lỗi/khuyết tật

Nguyên nhân gây ra lãng phí Sai lỗi/ khuyết tật

Đây cũng là những nguyên nhân chính gây ra sai sót trong doanh nghiệp, công ty. Để loại bỏ lãng phí do sai sót, cần đảm bảo công việc chính xác từ khâu kiểm tra đầu vào đến toàn bộ quá trình sản xuất.

Giải pháp loại bỏ lãng phí Sai lỗi/ Khuyết tật

Vì nhân viên tự kiểm tra nên lỗi được phát hiện ngay lập tức mà không cần phải dừng quá trình sản xuất. Để làm được điều đó, công ty phải có những tiêu chuẩn trong công việc và nhân viên phải hiểu rõ những tiêu chuẩn đó; và luôn chịu sự giám sát, hỗ trợ của bộ phận kiểm soát chất lượng.

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí Sản

Nguy cơ lãng phí do sản xuất dư thừa

Nguyên nhân gây ra lãng phí Sản xuất dư thừa

Tuy nhiên, không phải tất cả các công ty đều có số lượng sản xuất dư thừa như mong muốn. Một số công ty thường sản xuất thêm số lượng để bù đắp sai sót. Và sản xuất thừa có thể do ban lãnh đạo công ty chưa tính toán, cân đối dây chuyền sản xuất hợp lý.

Giải pháp loại bỏ lãng phí Sản xuất dư thừa

Ở một số doanh nghiệp, sự cố lỗi thường làm tăng chi phí sản xuất lên vài phần trăm tổng nhu cầu. Và sản xuất thừa có thể là do lãnh đạo doanh nghiệp chưa tính toán và cân đối đúng dây chuyền sản xuất. Thông qua thảo luận, doanh nghiệp có thể dự đoán nhu cầu sản xuất cho từng dòng sản phẩm, nhu cầu nguyên liệu để có định hướng đúng đắn. Sản xuất cấp trung - sản xuất hàng loạt nhỏ, sản xuất hỗn hợp (nhiều sản phẩm trên dây chuyền).

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí

- Nguy cơ lãng phí do Tồn kho

- Nguyên nhân gây ra lãng phí Tồn kho

- Giải pháp loại bỏ lãng phí Tồn kho

- Nguy cơ lãng phí từ thao tác, chuyển động thừa

- Nguyên nhân gây ra lãng phí Thao tác, chuyển động

- Giải pháp loại bỏ lãng phí Thao tác, chuyển động

Trong một số trường hợp, lãnh đạo doanh nghiệp mong muốn có thời gian sản xuất dài để sử dụng máy móc, thiết bị và lao động một cách hiệu quả. Sử dụng phương pháp Kanban trong sản xuất kéo (quy trình tiếp theo yêu cầu, quy trình trước đó được hoàn thành). Hơn nữa, các hoạt động dư thừa sẽ kéo dài thời gian sản xuất và kéo theo chi phí cho máy móc và con người.

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí Gia

Nguy cơ lãng phí từ gia công/xử lý thừa

Khi giải quyết những vấn đề không phù hợp trong quá trình sản xuất, doanh nghiệp phải tốn thêm chi phí: ví dụ chi phí xử lý lỗi, chi phí nguyên vật liệu, chi phí nhân công từ công đoạn trước, tức là chi phí năng lượng để tạo ra sản phẩm, chi phí nhân công để sửa lỗi. , vân vân. Thông thường, doanh nghiệp chỉ quan tâm đến chi phí sửa lỗi mà không tính đến chi phí (nhân công, năng lượng, vật liệu…) của việc tạo ra sản phẩm trước đó. Việc gia công/gia công quá mức trong quá trình sản xuất còn làm giảm năng suất lao động và làm giảm lợi nhuận của doanh nghiệp trong hoạt động sản xuất kinh doanh.

Nguyên nhân gây ra lãng phí Gia công/xử lý thừa

Vì vậy, mỗi cán bộ, công nhân ở từng công đoạn, khu vực đều phải tự kiểm tra, đồng thời kiểm tra công đoạn trước đó. Người lao động trực tiếp sản xuất, cung cấp dịch vụ thiếu kiểm soát quá trình sản xuất, không kiểm tra, giám sát sản phẩm có đạt yêu cầu hay không. Máy móc, thiết bị không được bảo trì, bảo dưỡng thường xuyên dẫn đến hỏng hóc, hư hỏng trong quá trình sản xuất, ảnh hưởng đến quá trình tạo ra sản phẩm; Điều này dẫn đến lãng phí do phải xử lý những sản phẩm không phù hợp này.

Giải pháp, loại bỏ lãng phí Gia công/xử lý thừa

Máy móc, thiết bị không được bảo trì, bảo dưỡng thường xuyên dẫn đến sai sót, hư hỏng trong quá trình sản xuất ảnh hưởng đến quá trình tạo ra sản phẩm; Doanh nghiệp phải xác định được nguyên nhân gốc rễ của các vấn đề trong sản xuất, kinh doanh. Bảy công cụ truyền thống có thể được áp dụng để xác định các vấn đề chính cần được ưu tiên giải quyết, giúp công ty tìm ra giải pháp và làm cơ sở để so sánh, đối chiếu các sự cố trước và sau giải quyết. chẳng hạn như khiếm khuyết, đại tu, sửa chữa, khiếu nại, tai nạn và trục trặc.

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí

Nguy cơ lãng phí từ vận chuyển

Nguyên nhân gây ra lãng phí Vận chuyển

Nếu bố trí không hợp lý, những chuyển động không tạo ra năng suất trong công ty sẽ tăng lên, thời gian máy móc, thiết bị cần đứng yên sẽ tăng lên. Ngoài ra, nguyên nhân vận chuyển cũng có thể do tòa nhà của công ty quá lớn hoặc không được thiết kế phù hợp với quy mô và hiện trạng sản xuất dẫn đến tình trạng vận chuyển trong nội bộ công ty gia tăng bất hợp lý. Việc gia tăng vận chuyển không hợp lý ở các công ty cũng có thể là do đặc điểm và phương pháp quản lý của công ty.

Giải pháp loại bỏ lãng phí Vận chuyển

Lượng hàng tồn kho lớn và sản xuất thừa cũng góp phần khiến vận chuyển nhiều hơn bình thường. Giảm thiểu lãng phí vận chuyển cũng có thể bằng cách sử dụng các giải pháp khác như sắp xếp lại kế hoạch sản xuất để giảm việc đi lại giữa các công đoạn và bộ phận. Ngoài ra, công ty có thể tích hợp các giải pháp như giảm tồn kho, sản xuất đủ số lượng, bố trí nhân sự, máy móc phù hợp…

Hướng dẫn áp dụng giải pháp, công cụ loại bỏ lãng phí

Nguy cơ lãng phí do chờ đợi

Nguyên nhân gây ra lãng phí Chờ đợi

Quy hoạch không gian không chính xác sẽ góp phần làm tăng thời gian chờ đợi. Nếu bố trí không hợp lý, thời gian làm việc sẽ không tạo ra giá trị gia tăng, thời gian chờ đợi tăng lên và máy móc, thiết bị sẽ tốn nhiều thời gian nhàn rỗi. Việc vận chuyển quá mức và không hợp lý cũng góp phần làm tăng thời gian chờ đợi của công nhân và máy móc.

Giải pháp loại bỏ lãng phí Chờ đợi

Ngoài ra, cân bằng và quy định sản xuất không phù hợp, điều kiện làm việc không phù hợp cũng làm tăng thời gian chờ đợi trong công ty. Trong trường hợp này, có thể sử dụng công cụ chuyển đổi nhanh QCO để giảm thiểu thời gian chuyển đổi. Ngoài ra, để giảm thiểu thời gian chờ đợi trong quá trình sản xuất kinh doanh, doanh nghiệp phải nghiên cứu các phương pháp lập và giám sát tiến độ sản xuất phù hợp, bố trí nhân lực, thiết bị phù hợp cho từng khâu.

THỰC TIỄN ÁP DỤNG LOẠI BỎ 7 LÃNG PHÍ

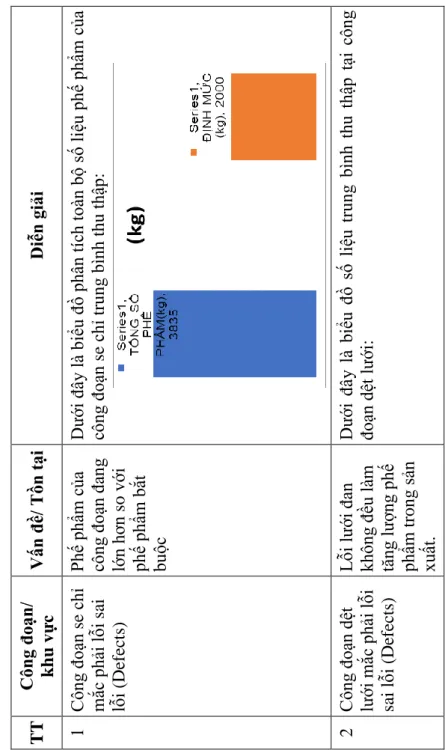

Dự án xử lý rác thải tại Công ty TNHH Sản xuất & Thương mại Thiên Phước áp dụng. Lý do thực hiện dự án xử lý rác thải tại công ty (1) Điều tra, đánh giá thực trạng. Thiên Phước Production lựa chọn áp dụng dự án loại bỏ chất thải vào 2 khâu dệt lưới và quấn lưới.

Phương pháp triển khai dự án loại bỏ lãng phí trong doanh

Phương pháp triển khai

Quy trình thực hiện dự án loại bỏ lãng phí trong công ty Thực hiện dự án loại bỏ lãng phí trong công ty.

Quy trình thực hiện

Thành lập nhóm cải tiến: Thành lập nhóm cải tiến là một trong những yếu tố quan trọng để khởi xướng, điều phối và giám sát việc thực hiện việc xác định và loại bỏ 7 lãng phí trong công ty. 4 Lỗi trong khâu hấp để giải quyết các vấn đề trong quá trình sản xuất (over-processing) Lỗi tuần hoàn lãng phí khi sử dụng nước nóng trong khâu hấp. Đào tạo nhân viên nhận thức về chất thải và sử dụng nó trong công việc sản xuất hàng ngày.

Loại bỏ hoặc liên tục giảm chất thải sẽ giảm đáng kể chi phí sản xuất và cải thiện quy trình sản xuất. Việc xác định và loại bỏ lãng phí không quá phức tạp và cũng không đòi hỏi nhiều nỗ lực.

Dự án loại bỏ lãng phí tại Công ty TNHH sản xuất và thương mại