TUGAS SARJANA

MESIN FLUIDA

PERANCANGAN KOMPRESOR TORAK

UNTUK SISTEM PNEUMATIK

PADA GUN BURNER

OLEH

NAMA : ERWIN JUNAISIR

NIM : 020401047

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

2007

TUGAS SARJANA

MESIN FLUIDA

PERANCANGAN KOMPRESOR TORAK

UNTUK SISTEM PNEUMATIK

PADA GUN BURNER

OLEH

NAMA : ERWIN JUNAISIR NIM : 020401047

DISETUJUI OLEH : DOSEN PEMBIMBING

TUGAS SARJANA

MESIN FLUIDA

PERANCANGAN KOMPRESOR TORAK

UNTUK SISTEM PNEUMATIK

PADA GUN BURNER

OLEH

NAMA : ERWIN JUNAISIR NIM : 020401047

Telah disetujui dari Hasil Seminar Tugas Sarjana Periode 495, tanggal 01 Desember 2007

Dosen Pembanding I Dosen Pembanding II

IR. Zamanhuri, MT IR. Mulfi Hazwi, MSc

NIP. 130 353 113 NIP. 130 905 356

DEPARTEMEN TEKNIK MESIN FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, atas

berkat dan karunia-Nya, penulis dapat menyelesaikan tugas sarjana ini.

Adapun yang menjadi pembahasan dalam tugas sarjana ini adalah

mengenai perencanaan kompresor torak untuk sistem pneumatik pada Gun

Burner pada Combustion Chamber PLTU. Berbagai ilmu yang berkaitan dengan

sub program studi konversi energi seperti termodinamika, mekanika fluida

diaplikasikan dalam merencanakan kompresor torak ini.

Pada kesempatan ini penulis mengucapkan terimakasih banyak kepada

semua pihak yang telah membantu penyelesaian Tugas Sarjana ini, terutama

kepada :

1. Kedua orangtua saya yang terkasih dan tercinta, Ayahanda

E.Nainggolan dan Ibunda N.Pakpahan yang senantiasa memberikan

doa, nasehat dan dorongan serta materi hingga tugas sarjana ini selesai.

2. Bapak Ir. Isril Amir selaku dosen pembimbing, yang bersedia

meluangkan waktu dalam memberikan bimbingan serta masukan

dalam penyelesaian tugas sarjana ini.

3. Bapak Ir. Alfian Hamsi, MSc selaku Ketua Departemen Teknik Mesin

USU yang memberikan kesempatan kepada penulis dalam

menyelesaikan tugas sarjana ini.

4. Bapak Ir. Zamanhuri, MT selaku dosen pembanding seminar yang

5. Bapak Ir. Mulfi Hazwi, MSc selaku dosen pembanding seminar yang

telah bersedia meluangkan waktu dalam memberikan bimbingan serta

masukan kepada penulis.

6. Seluruh Dosen dan Pegawai Departemen Teknik Mesin USU yang

telah memberikan kesempatan dan urusan administrasi.

7. Adinda Masron dan Andre yang telah banyak memberikan doa serta

semangat bagi penulis dalam menyelesaikan tugas sarjana ini.

8. Teman-teman Teknik Mesin khususnya Stambuk 2002 yang tidak

dapat disebutkan satu persatu yang telah banyak memberikan bantuan

serta semangat bagi penulis.

Penulis menyadari Tugas Sarjana ini masih jauh dari sempurna. Untuk itu

penulis mengharapkan banyak masukan untuk penyempurnaan tugas ini. Dan atas

perhatian pembaca, penulis mengucapkan terimakasih.

Penulis,

Erwin Junaisir

DAFTAR ISI

KATA PENGANTAR i

DAFTAR ISI iii

DAFTAR GAMBAR vii

DAFTAR SIMBOL viii

DAFTAR TABEL xi

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Tujuan Penulisan 2

1.3 Penggunaan Udara Tekan 2

1.4 Ruang Lingkup Permasalahan 3

1.4.1 Batasan Masalah 3

1.4.2 Asumsi-asumsi 3

1.5 Sistematika Penulisan 3

BAB II LANDASAN TEORI 5

2.1 Pengertian Kompresor 5

2.2 Klasifikasi Kompresor 5

2.3 Kompresor Torak 7

2.3.1 Prinsip Kerja Kompresor Torak 8

2.4 Kompresor Dua Tingkat Dengan Intercooler 13

2.4.1 Prinsip Kerja Kompresor Torak Dua Tingkat dengan Intercooler 13

2.4.2 Kerja Kompresor Dua Tingkat 14

2.5 Efisiensi Volumetrik 16

2.6 Pemilihan Jenis Kompresor 18

BAB III PEMBAHASAN MATERI 21

3.1 Perancangan Kompresor 21

3.1.1 Penggunaan Kompresor 21

3.2 Data – data Kompresor 22

3.2.1 Rugi – rugi tekanan pada pipa 23

3.2.2 Kerja Kompresi Per Siklus 24

3.2.4 Effesiensi Volumetrik 26

3.3 Diameter dan Langkah Torak 27

3.4 Spesifikasi Perancangan 28

BAB IV UKURAN-UKURAN UTAMA KOMPRESOR 30

4.1 Silinder 30

4.1.1 Tebal Silinder 30

4.1.2 Panjang Silinder 31

4.1.3 Kepala Silinder 32

4.2.1 Ukuran Utama Torak 33

4.2.1.1 Silinder Tekanan Rendah 35

4.2.1.2 Silinder Tekanan Tinggi 37

4.2.2 Pena Torak (Pin Piston) 39

4.2.2.1 Silinder Tekanan Rendah 39

4.2.2.2 Silinder Tekanan Tinggi 39

4.2.3 Cincin Torak 41

4.2.3.1 Silinder Tekanan Rendah 42

4.2.3.2 Silinder Tekanan Tinggi 43

4.2.4 Berat Torak dan Perlengkapannya 44

4.2.4.1 Silinder Tekanan Rendah 44

4.2.4.2 Silinder Tekanan Tinggi 46

4.3 Poros Engkol (Crank Shaft) 49

4.3.1 Ukuran Utama Poros Engkol 50

4.3.2 Beban Penyeimbang 53

4.4 Batang Torak (Connecting Rod) 53

4.4.1 Silinder Tekanan Rendah 54

4.4.2 Silinder Tekanan Tinggi 58

4.5 Bantalan 62

4.6 Sabuk dan Pulli 64

4.6.1 Sabuk 64

BAB V ANALISA KEKUATAN KOMPONEN UTAMA KOMPRESOR 73

5.1 Kekuatan Silinder 73

5.1.1 Tegangan Tarik 73

5.1.2 Tegangan Melintang 74

5.1.3 Kepala Silinder 75

5.2 Kekuatan Torak 76

5.2.1 Kekuatan Pena Torak 76

5.2.1.1 Kekuatan Terhadap Tegangan Bengkok 76

5.2.1.2 Kekuatan Terhadap Kekuatan Aksial 77

5.2.2 Kekuatan Cincin Torak 78

5.2.2.1 Kekuatan Terhadap Tegangan Tarik 78

5.3 Batang Torak 78

5.3.1 Kekuatan Terhadap Tegangan Bengkok 79

5.3.2 Kekuatan Terhadap Tegangan Tarik 80

5.4 Kekuatan Poros Engkol 81

5.4.1 Distribusi Gaya pada Poros Engkol 81

5.4.2 Kekuatan pada Pusat Poros Engkol 83

5.5 Kekuatan Bantalan 86

BAB VI KESIMPULAN 88

DAFTAR PUSTAKA 93

DAFTAR TABEL

Lampiran 1 Sifat – Sifat Thermodinamika Udara 94

Lampiran 2 Ukuran – Ukuran Utama Poros 95

Lampiran 3 Daftar Konsentrasi Poros 96

Lampiran 4 Panjang Standart Ls & Faktor Koreksi Panjang K2

Untuk Beban Sabuk-V Konvensional Beban Berat 97

Lampiran 5 Konstanta Yang Dipakai Dalam Persamaan Nilai Daya 98

Lampiran 6 Faktor Perbandingan Kecepatan Yang Dipakai Dalam

Persamaan Nilai Daya 98

Lampiran 7 Penampang Sabuk-V Yang Sanggup Untuk Beban Berat 99

Lampiran 8 Beban dan Nilai Beban Ekuivalen 100

DAFTAR GAMBAR

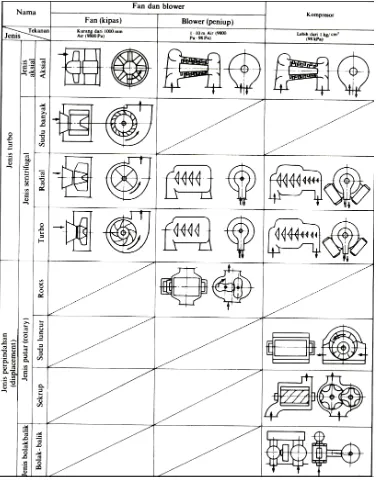

Gambar 2.1 Klasifikasi Kompresor 6

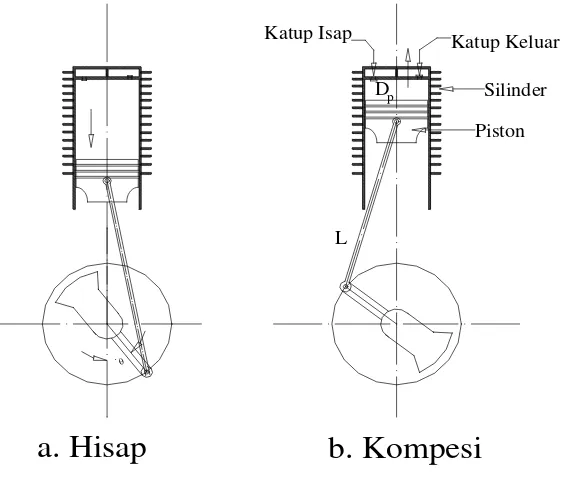

Gambar 2.2 Prinsip Kerja Kompresor 8

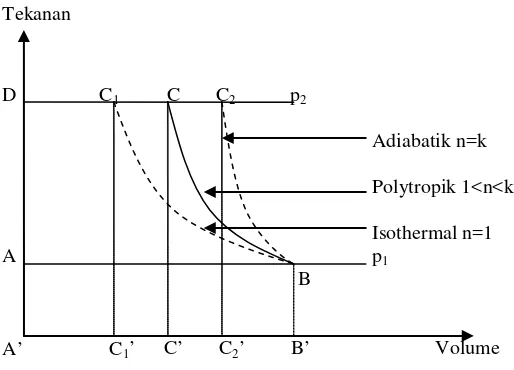

Gambar 2.3 Diagram p-V dan T-S Untuk Kompresor

Torak Satu Tingkat 10

Gambar 2.4 Diagram p-V dan T-S Untuk Kompresor

Torak Dua Tingkat 14

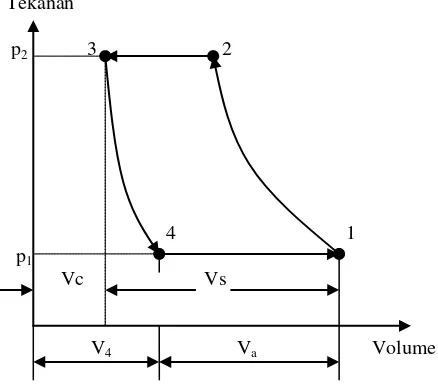

Gambar 2.5 Proses Kompresi Dengan Volume Sisa 17

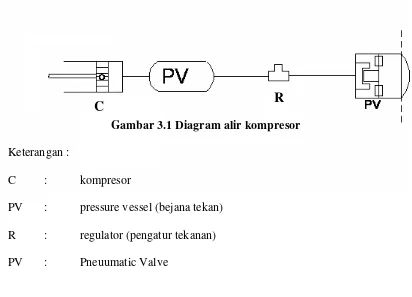

Gambar 3.1 Diagram Alir Kompresor 22

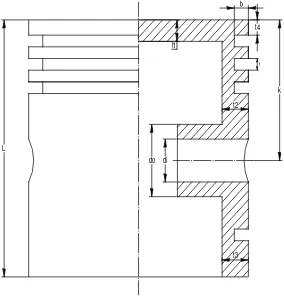

Gambar 4.1 Penampang Silinder 31

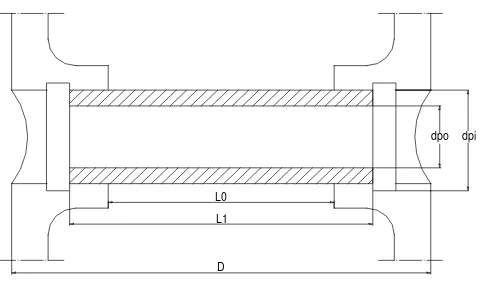

Gambar 4.2 Penampang Torak 34

Gambar 4.3 Penampang Pena Torak 39

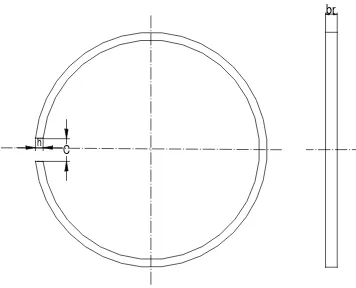

Gambar 4.4 Penampang Cincin Torak 41

Gambar 4.5 Penampang Poros Engkol 49

Gambar 4.6 Penampang Batang Torak 54

Gambar 4.7 Penampang Bantalan 63

Gambar 4.8 Grafik Menentukan Tipe Sabuk 65

Gambar 4.9 Grafik Menentukan Harga K1 67

Gambar 4.10 Kedudukan Sabuk Terhadap Pulli 68

Gambar 4.11 Bentuk Penampang Sabuk 69

Gambar 4.12 Bentuk Penampang Pulli 70

Gambar 4.13 Channel Valve 72

Gambar 4.14 Poppet Valve 72

Gambar 5.1 Distribusi Gaya pada Penampang Silinder 73

Gambar 5.2 Distribusi Gaya Sepanjang Silinder 74

Gambar 5.3 Penampang Potongan Batang Torak 79

Gambar 5.4 Distribusi Gaya Pada Siklus Kinematik Poros Engkol 81

DAFTAR SIMBOL

a = Tebal sabuk ; [mm]

a = Jarak beban W2 terhadap tumpuan bantalan di titik A ; [mm]

A = Luas penampang ; [m2]

b = Kedalaman celah ring piston ; [mm]

b = Tebal sabuk tunggal ; [mm]

b = Jarak dari tumpuan bantalan di titik E terhadap beban W2 ; [mm]

b = Jarak dari tumpuan bantalan di titik E terhadap titik B ; [mm]

b = Jarak dari tumpuan bantalan di titik A terhadap pipi engkol ; [mm]

b’ = Tebal sabuk bergabung ; [mm]

br = Lebar cincin torak ; [mm]

B = Lebar bantalan ; [mm]

C = Jarak sumbu kedua pulli ; [mm]

C = Jarak kedua ujung cincin ; [mm]

C = Beban dinamis yang diijinkan pada bantalan ; [kN]

d = Diameter ; [mm]

E = Modulus elastisitas ; [mm]

f = Frekuensi ; [Hz]

fh = Faktor umur bantalan

fn = Faktor putar bantalan

F = Gaya ; [N]

g = Gravitasi ; [m/s2]

h = Entalpi gas ; [kJ/kg]

h = Lebar pipi engkol ; [mm]

h = Tebal batang torak ; [mm]

h = Tebal cincin torak ; [mm]

hf = Kerugian akibat gesekan ; [ m]

hL = Head loses ; [m]

hm = Kerugian minor ; [m]

H = Panjang silinder ; [mm]

i = Perbandingan transmisi

I = Momen inersia ; [mm4]

k = Konduktivitas thermal ; [W/m.K]

kt = Faktor korelasi untuk keadaan momen puntir

K = Jarak sumbu pena torak terhadap ring yang pertama ; [mm]

l = Panjang poros engkol ; [mm]

L = Panjang sabuk ; [mm]

L = Panjang torak ; [mm]

LC = Panjsng batang torak ; [mm]

Lci = Panjang silinder sisa ; [mm]

Lh = Umur bantalan ; [jam]

Li = Panjang pena torak ; [mm]

Lo = Jarak tumpuan pena torak ; [mm]

m = Massa ; [kg]

o

m = Massa aliran udara ; [kg/s]

M = Momen ; [kg.mm]

n = Indeks polytropik

n = Putaran poros engkol ; [rpm]

N = Putaran pulli pada motor listrik ; [rpm]

p = Jumlah pole

p = Tekanan ; [Bar, kg/cm2]

P = Daya ; [kW]

P = Gaya tekan ; [N]

Pr = Beban ekivalen bantalan ; [kN]

o

q = Jumlah kalor yang mengalir persatuan luas ; [W/m2]

Q = Kapasitas udara ; [m3/s]

q = Laju perpindahan panas ; [kJ/s]

r = Champer ; [mm]

r = Radius gyrasi pada pusat batang torak ; [mm]

rp = Perbandingan kompresi

S = Entropi ; [kJ/kg.K]

S = Panjang langkah ; [mm]

Sf = Faktor keamanan pada poros

t = Tebal ; [mm]

T = Temperatur ; [K]

v = Faktor mekanisme bantalan

v = Faktor keamanan

V = Volume ; [m3]

W = Berat ; [N]

Wb = Momen perlawanan ; [mm3]

WC = Total kerja kompresor ; [kJ/kg]

x = Jarak dari tumpuan bantalan di titik A terhadap pipi engkol ; [mm]

x = Jarak dari tumpuan bantalan terhafap titik acuan ; [mm]

x = Faktor beban radial pada bantalan

y = Faktor beban aksial pada bantalan

Y = Besar defleksi pada poros engkol ; [mm]

z = Jumlah sabuk

α = Faktor konsentrasi tegangan

α = Koefisien ekspansi panas ; [/K]

α = Sudut ; [o]

β = Sudut ; [o]

a

η = Efisiensi adiabatik ; [%]

a

η = Efisiensi mekanis ; [%]

v

η = Efisiensi volumetrik ; [%]

ρ = Massa jenis ; [kg/m3]

µ = Poison ratio

ε = Nilai kekasaran dari pipa ; [m]

τ = Tegangan geser ; [kg/cm2]

τ = Tegangan geser izin ; [kg/cm2]

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Sejalan dengan pesatnya perkembangan teknologi, maka keperluan udara

tekan sebagai sumber tenaga juga semakin meningkat, khususnya untuk

kebutuhan pneumatik. Keperluan tersebut tidak hanya untuk keperluan industri,

melainkan juga untuk kebutuhan sehari-hari seperti disebutkan berikut ini :

1. Pompa pengisi ban, perahu karet, bola, dst

2. Lift mobil pada perbengkelan

3. Rem pada mobil

4. Pengecetan

5. Pemasangan botol minuman

6. Pengujian terhadap kebocoran dan kekuatan terhadap tekanan.

Tidak sedikit industri menggunakan udara tekan sebagai sumber tenaga,

sehingga dapat dikatakan bahwa kebutuhan udara merupakan suatu kebutuhan

yang sangat vital. Semua kebutuhan udara ini dapat dihasilkan oleh kompresor

baik itu kompresor torak, sentrifugal, screw maupun kompresor jenis lainnya yang

disesuaikan dengan kebutuhan dan kegunaannya.

Kompresor mempunyai beberapa keuntungan dibandingkan dengan tenaga

listrik dan hidrolik, seperti :

1. Konstruksi dan operasi mesin yang sederhana.

2. Pemeliharaan dan pemeriksaan mesin serta peralatannya dapat dilakukan

3. Energinya dapat disimpan.

4. Kebocoran udara yang terjadi tidak akan membahayakan lingkungan.

Mengingat begitu pentingnya kebutuhan udara tekan tersebut maka dalam

tulisan ini akan direncanakan suatu kompresor torak yang akan digunakan untuk

kebutuhan udara tekan (pneumatik) untuk membuka gun burner yang terdapat

pada boiler pembangkit listrik tenaga uap.

1.2 TUJUAN PENULISAN

Secara umum tujuan dari penulisan ini adalah untuk merencanakan suatu

kompresor torak untuk kebutuhan udara tekan pada sistem pneumatik yang

digunakan untuk membuka gun burner pada pembangkit listrik tenaga uap.

Tujuan khusus dari tulisan ini adalah untuk mengetahui performansi dari

kompresor tersebut secara teoritis serta menentukan dimensi

komponen-komponen utama dari kompresor tersebut hingga komponen-komponen tersebut dapat

diketahui keamanannya terhadap tegangan yang timbul.

1.3 PENGGUNAAN UDARA TEKAN

Pada sistem pneumatik ini digunakan untuk membuka gun burner yang

terdapat pada boiler PLTU.Sistem katup pneumatik ini berfungsi untuk membuka

gun burner pada boiler saat pemeliharaan atau terdapat permasalahan pada gun

burner tersebut. Proses membuka gun burner ini tidak berlangsung secara terus –

menerus karena hanya digunakan saat pemeliharaan atau terjadi permasalahan

1.4 RUANG LINGKUP PERMASALAHAN

1.4.1 Batasan Masalah

Untuk mendapatkan suatu hasil perencanaan yang baik, maka dalam hal ini akan

dibuat suatu batasan masalah karena semakin spesifik suatu perencanaan maka

hasilnya juga akan lebih baik. Mengingat hal diatas maka dalam hal ini akan

direncanakan suatu kompresor torak dua tingkat yang dilengkapi sebuah

intercooler (pendingin perantara). Dalam tulisan ini tidak akan dibahas

intercooler tersebut dan dalam perencanaan kompresor ini ditetapkan bahwa

temperatur udara yang keluar dari intercooler 25oC lebih tinggi dari temperatur

udara yang masuk pada silinder pertama (Low Pressure).

1.4.2 Asumsi – asumsi

Asumsi-asumsi yang digunakan dalam perencanaan ini antara lain :

1. Tidak ada penurunan tekanan dalam intercooler.

2. Efek sisa diabaikan.

3. Pemampatan pada silinder kedua (High Pressure) adalah polytropik.

1.5 SISTEMATIKA PENULISAN

Untuk lebih mempermudah pembaca dalam memahami tulisan ini, maka

dilakukan pembagian bab yang saling berhubungan. Tulisan ini akan disusun

dalam enam bab, dimana pada BAB I merupakan pendahuluan yang berisikan

latar belakang penggunaan kompresor serta ruang lingkup permasalahan. Pada

BAB II akan dibahas mengenai teori yang menunjang permasalahan kompresor

Pada BAB III akan ditentukan spesifikasi perencanaan yang berdasarkan

pada penggunaan kompresor dan teori-teori yang menunjang perencanaan ini.

Selanjutnya pada BAB IV akan dihitung dimensi dari komponen-komponen

utama kompresor. Pada BAB V akan dianalisa kekuatan daripada

komponen-komponen utama dari kompresor yang direncanakan. Hasil dari keseluruhan

BAB II

LANDASAN TEORI

2.1 PENGERTIAN KOMPRESOR

Kompresor merupakan suatu unit yang dapat memindahkan udara yang

bertekanan rendah menjadi bertekanan lebih tinggi, selama perpindahan ini udara

dimampatkan. Udara yang mampat yang dihasilkan oleh kompresor ini menghisap

udara bebas bertekanan satu atmosfir hingga tekanan kerja yang diinginkan.

Dalam hal ini kompresor bekerja sebagai penguat (booster). Udara mampat ini

biasanya tidak langsung digunakan, melainkan kadang-kadang dialirkan melalui

satu saluran sampai ke tempat pemakaian, dapat juga disimpan ke tempat tangki

penyimpanan udara terlebih dahulu, baru kemudian dari tangki tersebut dialirkan

ke unit-unit yang membutuhkan udara mampat.

2.2 KLASIFIKASI KOMPRESOR

Kompresor terdapat dalam beberapa jenis dan model, tergantung pada

volume dan tekanannya. Berdasarkan cara pemampatannya, dibagi atas dua jenis,

seperti terlihat pada gambar 2.1 yang diambil dari [12] :

1. Kompresor Turbo

Kompresor ini menaikkan tekanan dan kecepatan udara dengan hanya

sentrifugal yang ditimbulkan oleh impeller dan dengan gaya angkat (lift)

yang ditimbulkan oleh sudu. Kompresor turbo ini dibagi atas kompresor

2. Kompresor Perpindahan Positif (Positiv Displacement)

Kompresor ini menaikkan tekanan dan kecepatan udara dengan

memperkecil atau memampatkan volume gas yang dihisap kedalam

silinder atau stator oleh torak atau sudu. Kompresor ini juga dibagi atas

Berdasarkan konstruksinya, maka kompresor menurut [12] dapat

diklasifikasikan sebagai berikut :

1. Berdasarkan jumlah tingkat kompresi : satu tingkat, dua tingkat, sampai

banyak tingkat.

2. Berdasarkan langkah kerja (pada kompresor torak) : kerja tunggal dan

kerja ganda.

3. Berdasarkan susunan silinder (pada kompresor torak) : mendatar, tegak,

bentuk L, bentuk V, bentuk W, bentuk bintang, dan bentuk lawan

berimbang.

4. Berdasarkan media pendinginan : pendinginan air dan pendinginan udara.

5. Berdasarkan transmisi penggerak : langsung, sabuk, dan roda gigi.

6. Berdasarkan penempatannya : permanen dan dapat dipindahkan.

2.3 KOMPRESOR TORAK

Kompresor torak merupakan suatu kompresor bolak balik yang

menggunakan torak (piston) di dalam silinder yang bergerak bolak-balik untuk

menghisap, menekan dan mengeluarkan udara secara terus-menerus. Dalam hal

ini udara yang ditekan tidak boleh bocor melalui celah antara piston dan silinder

yang saling bergesekan. Untuk mencegah kebocoran ini maka pada piston

dilengkapi dengan ring piston yang fungsinya sebagai perapat sekaligus penyalur

2.3.1 Prinsip Kerja Kompresor Torak

Adapun cara kerja kompresor torak ini dapat dijelaskan seperti terlihat

pada gambar 2.2 yang diambil dari [12] :

b. Kompesi

L Katup Isap

θ

a. Hisap

Piston Katup Keluar

Silinder Dp

Gambar 2.2 Prinsip Kerja Kompresor Torak

1. Langkah Isap

Pada langkah isap, piston bergerak ke bawah dan tekanan udara di dalam

silinder lebih kecil dari tekanan atmosfer, sehingga udara bebas yang terhisap

akan mendorong katup isap sampai ke titik mati bawah. Oleh karena itu udara

bebas tersebut akan masuk ke silinder.

2. Langkah Kompresi

Ketika piston mulai naik dari titik mati bawah, maka katup masukpun tertutup

3. Langkah Keluar

Bila torak terus-menerus bergerak ke atasa hingga titik mati atas maka katup

keluar akan terbuka akibat tekanan udara tersebut, sehingga udara keluar dari

silinder melalui katup keluar. Besarnya tekanan udara untuk membuka katup

keluar ini sama dengan besar tekanan udara pada akhir langkah kompresi.

Pada waktu piston mencapai titik mati atas, antara sisi atas piston dan

kepala silinder masih ada volume sisa yang besarnya Vc. Volume ini idealnya

adalah nol, agar udara dapat didorong seluruhnya keluar, tetapi dalam prakteknya

harus ada jarak atau clearance agar sisi atas piston tidak berbenturan dengan

kepala silinder, karena hal ini dapat merusak piston itu sendiri maupun kepala

silindernya.

Akibat adanya volume sisa ini, maka ada sejumlah udara dengan tekanan

pd dan volume Vc di akhir kompresi. Jika piston memulai langkah isap, maka

katup isap tidak dapat terbuka sebelum sisa udara tersebut berekspansi hingga

tekanannya turun menjadi pi. Katup isap akan mulai terbuka ketika tekanan sudah

mencapai tekanan isap pi.

Untuk mendapatkan tekanan yang lebih tinggi, maka kompresor yang

digunakan adalah kompresor bertingkat. Dalam hal ini semakin banyak

tingkatannya, maka tekanan udara yang dihasilkan juga semakin tinggi, Akan

tetapi harus juga diperhatikan untuk kapasitas berapa suatu kompresor tersebut

2.3.2 Kompresor Torak Satu Tingkat

Diagram P-V dan T-S untuk kompresor torak satu tingkat dapat dilihat

pada gambar 2.3 yang diambil dari [1] dengan dianggap volume clearance adalah

nol.

Udara dikompresikan dapat berupa proses isothermal, polytropik, ataupun

adiabatik. Dalam hal ini kerja yang dilakukan per siklus (W) dinyatakan dengan

luas diagram P-V tersebut, sehingga dari gambar tersebut dapat terlihat kerja yang

dilakukan per siklus terbesar adalah bila proses kompresi udara secara adiabatik

dan yang paling kecil adalah proses isothermal.

Pada keadaan aktualnya dalam kompresi udara ini proses isothermal dan

adiabatik tidak pernah terjadi secara sempurna, sehingga dalam hal ini proses

kompresi yang sesungguhnya berada diantara keduanya, yaitu proses polytropik.

Hubungan antara P dan V pada proses polytropik ini dapat dirumuskan sebagai :

Gambar 2.3 Diagram P-V Kompresor Torak Satu Tingkat

Tekanan

D C1 C C2 p2

Adiabatik n=k

Polytropik 1<n<k

Isothermal n=1

A p1

B

PVn = konstan, atau

P1V1n = P2V2n

n p p V V 1 2 1 2 1 =

Disini n adalah indeks polytropik dan harganya terletak antara 1 (proses

isothermal) dan k (proses adiabatik), jadi 1<n<k.Untuk kompresor udara harga n =

1,3.

Kerja yang dilakukan per siklus menurut [1] adalah :

W = Luas ABCD

= Luas A’C’CD + Luas C’CBB’ – Luas ABB’A’

= 1 1

1 1 2 2 2 2

1 PV

n V P V P V P − − − + = 1 ) 1 ( ) 1

( 2 2 2 2 1 1 1 1

− − − − + − n n V p V p V p V p n = ( )

1 p2V2 p1V1

n n − − = −

−1 1 1 1

2 2 1 1 V p V p V p n n = −

−1 1

1 2 1 1 2 1 1 n p p p p V p n n

W =

−

−1 1

2.3.3 Kompresor Torak Bertingkat Banyak

Tingkatan pada kompresor dapat dikembangkan dari satu tingkat silinder

sampai bertingkat banyak dengan pendekatan temperatur gas dan perbandingan

tekanan. Temperatur gas yang terlalu tinggi dapat mengakibatkan terjadinya

pembakaran pada oli atau dekomposisi pada oli. Penambahan perbandingan

tekanan akan mengakibatkan semakin besarnya ekspansi pada celah gas, sehingga

akan mengakibatkan berkurangnya efisiensi volumetrik kompresor. Oleh sebab itu

untuk memperoleh gas dengan tekanan yang lebih tinggi, maka kompresor harus

disusun bertingkat dengan dilengkapi dengan intercooler (pendingin antara) antar

tingkat. Gas didinginkan antar tingkat dimaksudkan untuk menjaga agar

temperatur gas tetap aman dalam operasinya. Temperatur udara ini dimaksudkan

akan kembali sama dengan temperatur masuk, dalam hal ini intercooler bekerja

dengan sempurna tetapi dalam prakteknya hal ini tidak akan pernah dijumpai.

Pada kompresor yang bertingkat, perbandingan tekanan setiap silinder

adalah sama, sehingga walau perbandingan tekanan pada kompresor tinggi, tetapi

efisiensi volumetrik setiap tingkat akan menjadi lebih baik. Tekanan gas keluar

untuk kompresor bertingkat banyak akan lebih besar daripada kompresor

bertingkat satu. Misalnya untuk kompresor dua tingkat tekanannya dapat

mencapai 2000 kPa gauge sedangkan untuk tiga, empat, dan lima tingkat,

tekanannya tidak dapat disebutkan secara spesifik, tetapi bagaimanapun untuk

kompresor lima tingkat, tekanan keluar dapat dicapai hingga 35 MPa dengan

Jadi dapat dikatakan bahwa kompresor bertingkat banyak memiliki

beberapa keuntungan, diantaranya :

1. Efisiensi volumetrik lebih tinggi

2. Tekanan keluar lebih besar

3. Pelumasan yang lebih efektif

4. Konstruksinya relatif kecil

2.4 KOMPRESOR TORAK DUA TINGKAT DENGAN INTERCOOLER

2.4.1 Prinsip Kerja Kompresor Torak Dua Tingkat Dengan Intercooler

Untuk kompresor torak dua tingkat akan dilengkapi dengan satu unit

intercooler. Intercooler ini diletakkan diantara silinder tekanan rendah atau Low

Pressure (L.P) dan silinder tekanan tinggi atau High Pressure (H.P). Tujuan

dipasangnya intercooler adalah untuk menjaga agar temperatur gas pada silinder

tekanan tinggi tidak terlalu tinggi, karena dapat mengakibatkan berkurangnya

ketahanan silinder tersebut. Dalam hal ini intercooler merupakan suatu alat untuk

dapat mendekati pemampatan secara isothermal, yaitu temperatur gas masuk

silinder tekanan rendah sama dengan temperatur gas keluar intercooler. Tetapi

dalam kenyataannya tidak pernah terwujud, sehingga pemampatanya bukan

proses isothermal.

Gambar 2.4 yang diambil dari [6] menunjukkan aliran proses pada

Gambar 2.4 Diagram T-S dan P-V Kompresor Torak Dua Tingkat

Udara bebas dengan tekanan atmosfer (P1,T1) diisap dan masuk kedalam

silinder tekanan rendah, setelah itu dikompresikan hingga menggapai titik 2

secara polytrofik. Dari titik 2 udara dialirkan ke intercooler sampai titik 3 hingga

temperaturnya turun hingga T3 dengan tekanan konstan. Setelah udara keluar

intercooler lalu masuk silinder tekanan tinggi sampai titik 4 dengan tekanan P4

dan temperatur T4.

Sebelum udara bertekanan ini digunakan maka terlebih dahulu disimpan

dalam tangki tekan dan sebelum digunakan untuk kebutuhan pneumatik maka

udara ini juga didinginkan lagi karena temperatur T4 masih terlalu tinggi.

2.4.2 Kerja Kompresor Dua Tingkat

Proses yang terjadi dalam proses kompresi adalah proses polytropik, P.Vn

Kerja pemampatan atau kerja kompresor per siklus pada silinder Low

Pressure menurut [1] :

W1 =

− − − 1 1 1 1 2 1 1 n n p p V p n n

Kerja pemampatan atau kerja kompresor per siklus pada silinder High Pressure

menurut [1] :

W2 =

− − − 1 1 1 1 2 2 2 n n p p V p n n

Kerja total yang dibutuhkan kompresor per siklus menurut [1] :

WC = W1 + W2

WC =

− − − 1 1 1 1 2 1 1 n n p p V p n n + − − − 1 1 1 1 2 2 2 n n p p V p n n

Perbandingan kompresi untuk setiap tingkat adalah sama, sehingga :

1 2 2 4 p p p p = 4 1 2

2 p p

p =

4 1

2 p p

p =

Jadi : WC =

( )

(

1 1 2 2)

1

1

1 r pV p V

n n

n n

p +

−

−

−

Dimana : V1 = Volume silinder pertama

V2 = Volume silinder kedua

Apabila pendinginan sempurna (intercooler bekerja dengan sempurna),

WC =

( )

− −

− 1 1

2 1

n n p

r n

n

Bila

o

m adalah massa aliran udara yang dihasilkan kompresor per siklus,

maka daya yang diperlukan untuk melakukan proses kompresi menurut [1] adalah

:

C o K mW

P = .

Sedangkan daya yang diperlukan untuk menggerakkan kompresor menurut [6]

adalah :

m a

K

P P

η η =

Dimana : ηa= Efisiensi adiabatik yang besarnya tergantung pada

perbandingan tekanan (rp).

ηm =Efisiensi mekanis kompresor.

2.5 EFISIENSI VOLUMETRIK

Dalam prakteknya setiap kompresor akan menghasilkan udara yang lebih

sedikit dari pada yang dihisap dari udara bebas. Nilai perbandingan inilah yang

disebut sebagai efisiensi volumetrik (ηv). Efisiensi volumetrik juga dapat

didefinisikan sebagai perbandingan volume udara aktual masuk silinder dengan

volume langkah atau perpindahan piston.

Besarnya efisiensi volumetrik yang paling baik tentunya adalah satu, tetapi

kerugian-kerugian dalam instalasi kompresor tersebut. Untuk lebih jelasnya dapat

[image:31.595.178.397.148.341.2]dilihat pada gambar 2.5 yang diambil dari [6].

Gambar 2.5 Proses Kompresi Dengan Volume Sisa

Dimana : 1-2 = Proses kompresi

2-3 = Proses pendorongan keluar dari silinder

3-4 = Proses ekspansi

Va = Volune udara yang dihisap = V1 – V4

Vs = Volume langkah = V1 – V3

Vc = Volume clearance = V3

V4 = Volume udara yang dihisap dari ruang sisa silinder

hingga pergerakan piston dari titik mati atas hingga

titik 4.

3 1

4 1

V V

V V V V

s a

v −

− = = η

=

(

(

) (

)

)

3 1

3 4 3 1

V V

V V V V

− − − −

Tekanan

p2 3 2

4 1 p1

Vc Vs

= 2 1 3 4 1 V V V V − − − = 3 1 4 3 1 3 1 V V V V V V − − − + Dimana : n n p p p p V V 1 3 2 1 4 3 3 4 = =

( )

np n r V p p V V 1 3 1 4 3 3

4 =

=

Jadi :

( )

p ns c s c v r V V V V 1

1+ −

= η

= 1−

( )

−11 n p s c r V V s c V V

merupakan faktor sisa yang besarnya antara 3 % sampai 10 %

.(engineering thermo with applct sec edtion,M.david Burghard…hal 347)

Dari persamaan diatas dapat dilihat bahwa semakin besar (rp), maka ηv

semakin kecil, sehingga untuk menaikkan ηv maka (rp) harus diperkecil dengan

membuat kompresor bertingkat.

2.6 PEMILIHAN JENIS KOMPRESOR

Untuk menentukan jenis kompresor harus diperhatikan keuntungan,

kerugian, maupun sifat-sifat kompresor yang akan digunakan pada suatu

perencanaan. Dalam perencanaan ini kompresor yang dipakai untuk kebutuhan

Sesuai dengan pemakaiannya kompresor yang paling menguntungkan

adalah kompresor torak, karena kompresor torak memiliki kelebihan-kelebihan

dibandingkan dengan kompresor jenis lain, diantaranya :

1. Kompresor torak mempunyai efisiensi volumetrik yang lebih tinggi

dibandingkan dengan jenis kompresor yang lain, sehingga kompresor ini akan

menghasilkan kapasitas udara yang lebih besar.

2. Debu dan pasir tidak mudah masuk ke dalam silinder karena udara yang

dihisap harus melalui saringan udara sebelum udara tersebut masuk silinder

memalui katup isap. Dalam hal ini silinder dan piston tidak akan cepat rusak

akibat kotoran yang masuk ke dalam silinder.

3. Kompresor torak memiliki konstruksi yang lebih sederhana, sehingga

penggunaannya lebih ekonomis.

4. Memiliki rasio kompresi yang lebih besar.

Adapun kekurangan dari kompresor torak adalah :

1. Pada tekanan yang tinggi dan udara tekan yang dihasilkan rendah diperlukan

pondasi yang kuat dan dijaga keamanannya terhadap lingkungan sekitar dan

diperlukan penggunaan saluran pipa yang tahan terhadap getaran yang timbul.

2. Pada tekanan yang tinggi dan udara tekan yang dihasilkan rendah kompresor

torak membutuhkan biaya pemeliharaan yang lebih tinggi pada kapasitas yang

sama.

Bila kompresor torak dibandingkan dengan kompresor sentrifugal maka

kelebihan yang dimiliki oleh kompresor sentrifugal adalah sebagai berikut :

1. Pada tekanan yang rendah dan massa aliran udara yang dihasilkan besar biaya

2. Hasil atau kapasitas merata (pengukuran volume dapat dipercaya).

3. Udara mampat sama sekali bebas minyak (dimanapun tidak ada kontak

dengan minyak pelumas).

4. Efisiensi tidak berubah selama bekerja.

BAB III

PEMBAHASAN MATERI

3.1 PERANCANGAN KOMPRESOR

Perancangan sebuah kompresor tergantung pada penggunaannya, sehingga

dapat di analisa besarnya tekanan dan kapasitas udara tekan yang dibutuhkan.

Produksi udara tekan dilakukan oleh kompresor yang memampatkan udara, dari

tekanan lingkungan (tekanan atmosfer) hingga mencapai tekanan kerja yang

diinginkan.

3.1.1 Penggunaan Kompresor

Dalam perancangan ini, kompresor berfungsi intuk menggerakkan katup

pneumatik yang terdapat pada burner ruang bakar Pembangkit Listrik Tenaga

Uap. Gun burner merupakan pemantik api pada ruang bakar PLTU, penempatan

posisi gun burner pada ruang bakar haruslah tepat untuk menghindari proses

pembakaran yang tidak sempurna.

Udara yang dimampatkan oleh kompresor dikumpulkan dalam bejana

tekan. Regulator akan mengatur tekanan yang dibutuhkan katup pneumatik pada

gun burner sampai terbuka.

Proses penggunaan udara mampat dari kompresor hingga ke

C

R

Gambar 3.1 Diagram alir kompresor

Keterangan :

C : kompresor

PV : pressure vessel (bejana tekan)

R : regulator (pengatur tekanan)

PV : Pneuumatic Valve

3.2 DATA – DATA KOMPRESOR

Berdasarkan survey yang dilakukan di PT.PLN Persero Sicanang Belawan,

maka diperoleh beberapa data – data sebagai berikut :

• Kapasitas aliran udara (Q) : 53,4

h

m3 = 0,89

mnt m3

• Tekanan kerja : 7,5 bar

• Tekanan masuk : 1 atm = 1,013 bar

• Daya motor : 35 kW

Dengan adanya data – data tersebut maka dapat di tentukan besarnya massa

udara dengan persamaan berikut :

m = r . v . A = ρ . Q

di mana : Pv = R . T

ρ =

T R

P

⋅ = kPam kgK K kPa kPa 300 ) . ( 287 , 0 325 . 101 750 3 ⋅ +

ρ = 9,887 kg / m3

Sehingga :

mnt m m

kg

m

=9,887 3⋅0,89 3

mnt kg

m

=8,799 = s kg 146 , 0

Maka laju aliran massa udara diperoleh sebesar 0,146 kg/s.

3.2.1 Rugi – Rugi Tekanan Pada Pipa Aliran

Pada penyaluran udara dari kompresor hingga ke pneumatic valve yang

berjarak 60 m, menggunakan pipa berdiameter D = 55 mm (di = 50 mm). maka

dapat diperoleh kerugian tekanan dari persamaan :

∆P =

i d L v ⋅ ⋅ ⋅ 2 2 ρ

λ , diambil dari(6)

Di mana : ∆P : kerugian tekanan (Pa)

λ : koefisien gesekan

L : panjang pipa (m)

ρ : massa jenis udara (kg/m3)

di : diameter dalam pipa (m)

diperoleh harga v dari pers :

v =

Ai p

Q 10000

60 ⋅

dimana : v : kecepatan aliran (m/s)

p : tekanan kerja (bar)

Q : kapasitas aliran udara (m3/s)

Ai = 14πdi2 = 14π52 =19,6cm2

Sehingga ,v =

6 , 19 5 , 7 60 8900 ⋅

⋅ = 1,009m/s

maka dapat diperoleh :

∆P =

d T R p v L . . . 2 . . 2 λ

Dimana ; λ = koef. gesekan yang didekatkan

Pada nilai kekasaran dari dinding saluran.

148 , 0 0561 , 0 g Q =

λ , diambil dari [6]

Q Qg =1,3.60.

h kg Qg =1,3.60.0,89=69,42

02 , 0 42 , 69 0561 , 0 148 , 0 = = λ

Maka : ∆P = 5 2

5 2 10 . 00106 , 0 05 , 0 . 300 . 287 . 2 10 . 5 , 7 009 , 1 . 60 . 02 , 0 m N =

= 0,00106 bar

3.2.2 Kerja Kompresi Per Siklus

Dari grafik T-S kompresor torak dua tingkat dapat ditentukan besarnya

kerja kompresi per siklus. Dari mulai silinder tekanan rendah, intercooler, silinder

P1 : 1 atm = 1.013 bar

T1 : 27 °C = 300 K

P4 : 7,5 bar

T3 : T1 + 25 = 300 + 25 = 325 K

P2 : p1.p4 = 1.013.7,5 =2,76

rp1 = rp2 ,maka: rp =

1 2

p p

= bar

013 . 1 76 , 2

= 2,72

Pada T1 = 300 K maka diperoleh dari lampiran 1: h1 : 300,19 kJ/kg

Pr1 : 1,386

Pr2 : rp x 1,386 = 3,76

Maka diperoleh T2 dari : 398,52

806 , 3 481 , 3 76 , 3 481 , 3 400 390 390 2 = − − = − −T

maka : T2 = 398,52 K

h2 = 399,55 kJ/kg

Dari T3 = 325 K maka diperoleh dari lampiran 1 :

Pr3 = 1,87478

h3 = 327,31 kJ/kg

Pr4 = rp x 1,87478 = 5,09

T4 = 434,196 K

Maka dari data tersebut dapat dicari kerja kompresi per siklus, untuk

silinder tingkat pertama dan kedua.

Kerja kompresi untuk silinder tingkat pertama adalah :

WL = ⋅

( )

− WL = 0,287 300

(

2,72)

1 96,91kJkg 1 3 , 1 3 , 1 3 . 1 1 3 . 1 = − ⋅ ⋅ ⋅ − −Kerja kompresi untuk silinder tingkat kedua adalah :

WH =

( )

− − − 1 1 1 3 n n rp RT n n

WH = 0,287 325

(

2,72)

1 104,98kJkg1 3 , 1 3 , 1 3 . 1 1 3 . 1 = − ⋅ ⋅ − −

Maka kerja total kompresi per siklus adalah : Wtot = WL + WH

Wtot = 96,91 + 104,98

= 201,89kJ/kg

Daya yang diperlukan untuk melakukan kompresi adalah :

Pk = Wtot

m

×

Pk = 209,28 kJ/kg x 0,146 kg/s

= 30,55 kW

Sedangkan daya mesin penggerak, dalam hal ini yang digunakan adalah motor

listrik. Diperoleh dari data survei sebesar 35 kWatt

3.2.3 Effisiensi Volumetrik

Untuk menentukan effisiensi volumerik kompresor, maka dapat dilihat

pada siklus halaman 17 pada gambar 2.5. Di mana :

ηv = 1−

( )

−11 n s c rp V V

3.3 DIAMETER DAN LANGKAH TORAK

Untuk menentukan besar diameter silinder, maka terlebih dahulu

ditentukan panjang langkah torak dan volume silinder. Untuk kompresor dua

tingkat, perbandingan panjang langkah terhadap diameter silinder adalah :

S / D = 0,9∼ 1.9

Diambil harga S / D = 1,2 , sehingga S = 1,2 D

Dari : Va =

1 1 P

T R m⋅ ⋅

Di mana : Va : Volume udara yang diisap (m3)

m : massa udara (kg)

Sehingga :

n

m

m

= dengan putaran poros engkol 965 rpm

kg m 9,11 10 3

965 799 ,

8 = × −

=

Dari persamaan di atas dapat diperoleh :

Va = 3

3 00774 , 0 3 , 101 300 287 . 0 10 11 , 9 m = ⋅ ⋅ × −

ηv =

si a

V V

V1 = Vsi = 0,0085 3

9 . 0 00773 . 0 m V v

a = =

Dari persamaan : 2 2 2 1 1 1 T v p T v p =

Maka 1

1 2 2 1 2 V T P T P

V = ×

V2 = 0,0085 0.0,00414 3

300 76 , 2 52 , 398 013 . 1 m = × ⋅ ⋅

Dari hasil di atas dapat diperoleh panjang langkah torak dengan persamaan :

S / D2 = 1,2

S = 1,2 D2

V2 = π/4 . D2 . S

V2 = π/4 . D22 . 1,2 D2 maka : D2 = 0,163m

2 . 1 00414 , 0 4 3 = ⋅ ⋅ π

Dengan cara yang sama diperoleh : V1 = π/4 . D12 . 1,2 D1

D1 = 0,208m

2 . 1 0085 , 0 4 3 = ⋅ ⋅ π

Maka panjang langkah torak :

S / D1 = 1,2 , S/D2 =1,2

S = 1,2 x 0,163 = 0,195 m

S = 1,2 x 0,208 = 0,249 m

3.4 SPESIFIKASI RANCANGAN

Dari hasil perhitungan di atas, maka dapat disimpulkan spesifikasi

kompresor torak yang telah dirancang, yaitu :

• Temperatur masuk : 27 ºC = 300 K

• Massa aliran udara : 8,799 kg / mnt

• Putaran poros engkol : 965 rpm

• Motor penggerak : Motor listrik

BAB IV

UKURAN-UKURAN UTAMA KOMPRESOR

4.1 SILINDER

Silinder kompresor merupakan bejana yang kedap udara dimana torak

(piston) bergerak bolak balik untuk menghisap dan memampatkan udara. Silinder

ini harus cukup kuat untuk menahan tekanan udara, biasanya silinder ini terbuat

dari besi cor, dalam hal ini akan dipilih bahan Gray Cast Iron dengan tegangan

tarik 30.000 psi – 50.000 psi . Permukaan dalam silinder harus disuperfinis sebab

ring piston (cincin torak) akan meluncur pada permukaan ini. Untuk melancarkan

panas yang timbul dari proses kompresi, dinding luar silinder diberi sirip-sirip.

Sirip dimaksudkan untuk memperluas permukaan yang memancarkan panas pada

kompresor dengan pendingin udara.

Untuk kompresor torak dua tingkat tekanan, kedua silinder mempunyai

tebal dan panjang yang sama, dalam hal ini dihitung berdasarkan diameter silinder

yang terbesar dan tekanan yang maksimum.

4.1.1 Tebal Silinder

Untuk menentukan tebal silinder seperti terlihat pada gambar 4.1 yang

dapat dihitung melalui persamaan menurut [7] :

b = 0,5.(d0 – di )

Dimana : b = ketebalan silinder

di = diameter silinder tekanan tinggi

[image:45.595.237.396.140.347.2]`

Gambar 4.1 Penampang Silinder

Maka :

b = 0,5 ( 208 – 163 )

= 22,5 mm

Maka ketebalan silinder diperoleh sebesar 22,5 mm.

4.1.2 Panjang Silinder

Panjang silinder (H) merupakan jumlah dari penampang torak, panjang

langkah dan panjang silinder sisa (clearance).

H = L + S + LC1

Dimana : L = Panjang torak

L = Panjang torak = (0,9 ÷ 1,3)D

= (0,9 ÷ 1,3)163 = ( 146,7 ÷211,9 ) diambil 160 mm

S = Panjang langkah torak (195 mm)

08 , 0 = S C V V

; diambil dari

mm mm mm L S L C C 18 36 , 17 217 . 08 , 0 08 , 0 1

1 = → = = =

Maka : H = (160 + 195 + 18 )mm = 373 mm

Diambil : H = 373 mm

4.1.3 Kepala Silinder

Kepala silinder dibuat dari bahan yang sama dengan silinder dan juga

diberi sirip-sirip dengan tujuan yang sama. Tebal minimum kepala silinder

menurut [7] dapat ditentukan melalui persamaan berikut :

t PC D t σ . =

Dimana : C = konstanta yang besarnya 0,31

S = tegangan yang diizinkan

Maka : 076 , 703 31 , 0 . 5 , 7 . 208 = t mm t =11,96

Jumlah baut pengikat kepala silinder dapat dihitung menurut [7] :

i = 0,38.D + 4

Dimana : D = Diameter silinder (inchi)

D = 163 mm = 6,41 inchi

i = 0,38.(6,41) + 4

i = 6,435 buah

Direncanakan : i = 6 buah

4.2 TORAK (PISTON)

Torak harus cukup kuat untuk menahan tekanan dan terbuat dari bahan

yang cukup kuat. Untuk mengurangi gaya inersia dan getaran yang ditimbulkan

oleh gerakan bolak balik, torak harus dirancang seringan mungkin. Bentuknya

juga harus sesuai untuk mengatasi pengaruh pemuaian karena pemanasan pada

langkah kompresi. Dalam hal ini akan diambil bahan torak Alumunium campuran

(Alluminium Alloy) dengan tegangan tarik 40.000 psi.

4.2.1 Ukuran Utama Torak

Berikut ini akan ditentukan ukuran-ukuran utama torak yang direncanakan

L

k

t3 di

do

t2 t1

t4

[image:48.595.173.457.94.391.2]t

Gambar 4.2 Penampang Torak

Keterangan :

L = Panjang torak

t = Tebal alur ring piston

t1 = Tebal kepala torak

t2 = Tebal dinding torak bagian atas

t3 = Tebal dinding torak bagian bawah

t4 = Jarak kepala piston ke ring yang pertama

b = Kedalaman celah ring piston

K = Jarak sumbu pena torak terhadap kepala torak

di = Diameter dalam tumpuan pena torak

4.2.1.1 Silinder Tekanan Rendah

D = 208 mm = 8,18 in

psi

t =40.000 σ

v

t t

σ

σ = v = faktor keamanan.Untuk beban yang dinamis diambil v = 4.

psi psi

t 10.000

4 000 . 40 = = σ 2 / 076 ,

703 kg cm

t = σ

* L = 0,95.D = 0.95. (208 mm) = 197,6 mm ; diambil L = 198 mm

* K =(0,53___0,85).D ;

mm K =(0,53___0,85).208

mm K =(110,24___176,8)

Diambil : K = 150 mm

* t P D t σ . . 43 , 0

1 = ; diambil dari [8]

mm t 9,54

076 , 703 5 , 7 . 208 . 43 , 0

1 = = ,diambil = 10mm

* b=0,066.D0,775 ; diambil dari [7]

mm b=0,066.(208)0,775 =4,13

Diambil : b = 4 mm = 0,15 in

* t2 =0,18+0,03.D+b (in) ; diambil dari [8]

15 , 0 ) 18 , 8 .( 03 , 0 18 , 0

2 = + +

t

mm in

*

(

)

2 ___ 3 0,25 0,35.tt = ; diambil dari [8]

(

)

mmt3 = 0,25___0,35.15

(

)

mmt3 = 3,75___5,25

Diambil : t3 = 5 mm

*

(

___)

14 1 1,2.t

t = ; diambil dari [8]

(

)

mmt4 = 1___1,2.10

(

)

mmt4 = 10___12

Diambil : t4 = 12 mm

* t .D

25 1 ___ 35

1

= ; diambil dari [10]

mm t .208

25 1 ___ 35

1

=

(

)

mmt = 5,94___8,32

Diambil : t = 6 mm

* di (0,20 0,25).D ___

= ; diambil dari [7]

mm di =(0,20___0,25).208

mm di =(41,6___52)

Diambil : di = 45 mm

* do (1,4 1,7).di

___

= ; diambil dari [7]

mm do =(1,4___1,7).45

mm do =(63___76.5)

4.2.1.2 Silinder Tekanan Tinggi

D = 163 mm = 6,41 in

psi

t =40.000 σ v t t σ

σ = v = faktor keamanan.Untuk beban dinamis diambil v = 4.

psi psi t 10000 4 000 . 40 = = σ 2 / 076 ,

703 kg cm

t = σ

* L = 0,95D = 0.95. (163 mm) = 154,8 mm ; diambil L = 155 mm

* K =(0,53___0,85).D ; diambil dari [7]

mm K =(0,53___0,85).163

mm K =(86,39___138,55)

Diambil : K = 112 mm

* t P D t σ . . 43 , 0 1 = mm t 7,23

076 , 703 5 , 7 . 163 . 43 , 0

1 = =

Diambil : t1 = 7 mm

* b=0,066.D0,775

mm b=0,066.(163)0,775 =3,41

Diambil : b = 3 mm = 0,12 in

* t2 =0,18+0,03.D+b (in)

12 , 0 ) 41 , 6 .( 03 , 0 18 , 0

2 = + +

t

mm in

Diambil : t2 = 12 mm

* t3 =

(

0,25___0,35)

.t2(

)

mmt3 = 0,25___0,35.12

(

)

mmt 3___4,2

3 =

Diambil : t3 = 4 mm

* t4 =

(

1___1,2)

.t1(

)

mmt4 = 1___1,2.7

(

)

mmt 7___8,4

4 =

Diambil : t4 = 8 mm

* t .D

25 1 ___ 35

1

=

mm t .163

25 1 ___ 35

1

=

(

)

mmt = 4,657___6,52

Diambil : t = 6 mm

* di =(0,20___0,25).D

mm di =(0,20___0,25).163

mm di =(32,6___40,75)

Diambil : di = 35 mm

* do =(1,4___1,7).di

mm do =(1,4___1,7).35

D L0

L1

dpi dpo

4.2.2 Pena Torak (Piston)

Pena torak merupakan penyambung antara torak dengan batang torak

(connecting rod) dan juga berfungsi sebagai media perantara dalam melumasi

permukaan torak dan silinder. Pada gambar 4.3 akan ditunjukkan bentuk

[image:53.595.201.441.221.362.2]penampang pena torak.

Gambar 4.3 Penampang Pena Torak

Keterangan :

Lo = Jarak tumpuan pena torak

Li = Panjang pena torak

dpi = Diameter dalam pena torak

dpo = Diameter luar pena torak

4.2.2.1 Silinder Tekanan Rendah

* Lo = 0,45.D ; diambil dari [7]

Lo = 0,45.208 mm

Lo = 93,6 mm ; Diambil Lo = 94 mm

* Li =

2

D Lo +

Li = mm 151mm

2 208

94+ =

Diambil : Li = 151 mm

* dpo = 45 mm ; sama dengan diameter dalam tumpuan pena torak

* dpi =

(

0,8 0,95)

.dpo___

; diambil dari [7]

dpi =

(

0,8___0,95)

.45mmdpi =

(

36___42,75)

mmDiambil : dpi = 40 mm

4.2.2.2 Silinder Tekanan Tinggi

* Lo = 0,45.D

Lo = 0,45.163 mm

Lo = 73,35 mm,diambil = 74 mm

* Li =

2

D Lo +

Li = mm 118,5mm

2 163

74+ =

Diambil : Li = 118 mm

* dpo = 35 mm ; sama dengan diameter dalam tumpuan pena torak

* dpi =

(

0,8 0,95)

.dpo___

dpi =

(

0,8___0,95)

.35mmdpi =

(

28___33,25)

mm4.2.3 Cincin Torak (Ring Piston)

Cincin torak dipasang pada alur-alur di sekeliling torak dan berfungsi

untuk mencegah kecoboran antara permukaan torak dan silinder. Jumlah cincin

torak bervariasi, tergantung pada perbedaan tekanan pada sisi atas dan bawah

silinder. Biasanya pemakaian dua atau empat buah cincin dapat dipandang cukup

untuk kompresor dua tingkat.

h

C

[image:55.595.219.397.255.399.2]br

Gambar 4.4 Penampang Cincin Torak

Keterangan :

br = Lebar cincin torak

h = Tebal cincin torak

i = Jumlah cincin torak

C = Jarak kedua ujung cincin torak dalam keadaan bebas

Dalam hal ini cincin torak juga dipergunakan untuk penyapu minyak

pelumas. Cincin ini dipasang pada alur paling bawah dari cincin yang lain. Pada

gambar 4.4 akan diperlihatkan penampang cincin torak yang akan direncanakan

4.2.3.1 Silinder Tekanan Rendah

* br .D

25 1 ___ 35

1

=

br .208mm

25 1 ___ 35

1

=

br =

(

5,94____8,32)

mmDiambil : br = 7 mm

* h=(0,7____1).br ; diambil dari [8]

h=(0,7____1).7mm

h=(4,9____7)mm

Diambil : h = 6 mm

* C =(3,5____4).br ; diambil dari [8]

C =(3,5____4).7mm

C =(24,5____28)mm

Diambil : C = 26 mm

*

i D h

. 10

= ; diambil dari [8]

h D i

10

=

46 , 3 6

. 10

208

= =

mm mm i

Jadi jumlah cincin torak yang direncanakan sebanyak 4 buah yang

terdiri dari dua cincin untuk mencegah kebocoran udara dan dua cincin untuk

penyapu pelumas.

4.2.3.2 Silinder Tekanan Tinggi

* br .D

25 1 ___ 35

1

=

br .163mm

25 1 ___ 35

1

=

br =

(

4,65____6,52)

mmDiambil : br = 6 mm

* h=(0,7____1).br

h=(0,7____1).6mm

h=(4,2____6)mm

Diambil : h = 5 mm

* C =(3,5____4).br

C =(3,5____4).6mm

C =(21____24)mm

Diambil : C = 23 mm

*

i D h

. 10

= ; diambil dari [8]

26 , 3 5

. 10

163

= =

mm mm i

Jadi jumlah cincin torak yang direncanakan sebanyak 4 buah yang

terdiri dari dua cincin untuk mencegah kebocoran udara dan dua cincin untuk

penyapu pelumas.

4.2.4 Berat Torak Dan Perlengkapannya

4.2.4.1 Silinder Tekanan Rendah

• Berat Torak menurut [7]

W = m. g

W = V.ρ.g ; disini untuk bahan Alluminium Alloy ρ =2790kg/m3

V = V1 + V2 + V3 + V4

1 2

1 . .

4 D t

V =π

3 2

1 .(0,208) .10.10

4

−

=π

V

3

1 0,000339m

V =

[

( 2 )]

( 1/2. ).

4 1

2 2 2

2 D D t k t do

V =π − − − −

[

2 3 2]

32 .(0,208) (0,208 2.15.10 ) (150 10 1/2.70).10

4

−

− − −

− −

=π

V

3

2 0,00095m

) ]( .[ 4 2 2

3 D Lo do di

V =π − −

3 2

2

3 .[(0,208) (0,094) ](70 45).10

4 − − − =π V 3

3 0,00067m

V =

[

( 2 )]

( 1/2. ). 4

2 3 2

4 D D t L k do

V =π − − − −

[

2 3 2]

34 .(0,208) (0,208 2.5.10 ) (198 150 1/2.70).10

4 − − − − − − =π V 3

4 0,0000414m

V =

4 3 2

1 V V V

V

V = + + +

3 ) 0000414 , 0 00067 , 0 00095 , 0 000339 , 0 ( m

V = + + +

3

00201 ,

0 m

V =

Maka : W = (0,00201).(2790).(9,81) N

= 55,01 N

• Berat Pena Torak menurut [7]

W = V.ρ.g ; disini untuk bahan Alluminium Alloy ρ =2790kg/m3

i pi po d L

d

Maka : W = (0,00005037).(2790).9,81 N

= 1,37 N

• Berat Cincin Torak menurut [7]

W = V.ρ.g ; disini untuk bahan Alluminium Alloy 3

/

2790kg m

= ρ

[

D D h]

brV . ( 2. ) . 4

2

2 − −

=π

[

2 3 2]

310 . 7 . ) 10 . 6 . 2 208 , 0 ( ) 208 , 0 ( . 4

− −

− −

=π

V

3

0000266 ,

0 m

V =

Maka : W = (0,0000266).(2790).9,81 N

= 0,72 N

Berat torak pada silinder tekanan rendah :

W = (55,01 + 1,37 + 0,72) N

W = 57,1 N

4.2.4.2 Silinder Tekanan Tinggi

• Berat Torak

W = m. g

W = V.ρ.g ; disini untuk bahan Alluminium Alloy ρ =2790kg/m3

V = V1 + V2 + V3 + V4

1 2

1 . .

4 D t

3 2 1 .(0,163) .7.10

4

−

=π

V

3

1 0,000145m

V =

[

( 2 )]

( 1/2. ).

4 1

2 2 2

2 D D t k t do

V =π − − − −

[

2 3 2]

32 .(0,163) (0,163 2.12.10 ) (112 7 1/2.55).10

4 − − − − − − =π V 3

2 0,000469m

V = ) ]( .[ 4 2 2

3 D Lo do di

V =π − −

3 2

2

3 .[(0,163) (0,074) ](55 35).10

4 − − − =π V 3 3 0,0003m V =

[

( 2 )]

( 1/2. ). 4

2 3 2

4 D D t L k do

V =π − − − −

[

2 3 2]

34 .(0,163) (0,163 2.4.10 ) (155 112 1/2.55).10

4 − − − − − − =π V 3

4 0,0000409m

V =

4 3 2

1 V V V

V

V = + + +

3 ) 0000409 , 0 0003 , 0 000469 , 0 000145 , 0 ( m

V = + + +

3

000954 ,

0 m

Maka : W = (0,000954).(2790).(9,81) N

= 26,11 N

• Berat Pena Torak

W = V.ρ.g ; disini untuk bahan Alluminium Alloy 3

/

2790kg m

= ρ

i pi po d L

d

V .( ).

4 2 2 − = π 3 2 2 10 . 118 ). 03 , 0 035 , 0 .( 4 − − =π V 3 0000301 , 0 m V =

Maka : W = (0,0000301).(2790).9,81 N

= 0,823 N

• Berat Cincin Torak [7]

W = V.ρ.g ; disini untuk bahan Alluminium Alloy 3

/

2790kg m

= ρ

[

D D h]

brV . ( 2. ) . 4

2

2 − −

=π

[

2 3 2]

310 . 6 . ) 10 . 5 . 2 163 , 0 ( ) 163 , 0 ( . 4 − − − − =π V 3 0000148 , 0 m V =

Maka : W = (0,0000148).(2790).9,81 N

r

t

R

l 3

l 1

d 2

d 1

l 2 h

Berat torak pada silinder tekanan tinggi :

W = (26,11 + 0,823 + 0,40) N

W = 27,33 N

4.3 POROS ENGKOL (CRANK SHAFT)

Poros engkol berfungsi sebagai tempat kedudukan dari batang torak

(connecting rod) dimana gerakan rotasi dari poros engkol akan menggerakkan

torak melalui batang torak secara translasi. Karena kompresor ini digerakkan

melalui sabuk –V, maka pada ujung poros engkol dipasang sebuah puli yang

berfungsi sebagai roda gaya.

Untuk menyeimbangkan putaran poros engkol, maka pada poros engkol

akan dilengkapi dengan beban pemberat sebagai balancing, seperti terlihat pada

gambar 4.5 yang diambil dari [7]. Poros engkol biasanya terbuat dari baja tempa

karena memerlukan kekuatan yang besar dan ketahanan yang cukup terhadap

keausan. Dalam hal ini direncanakan bahan poros engkol dari

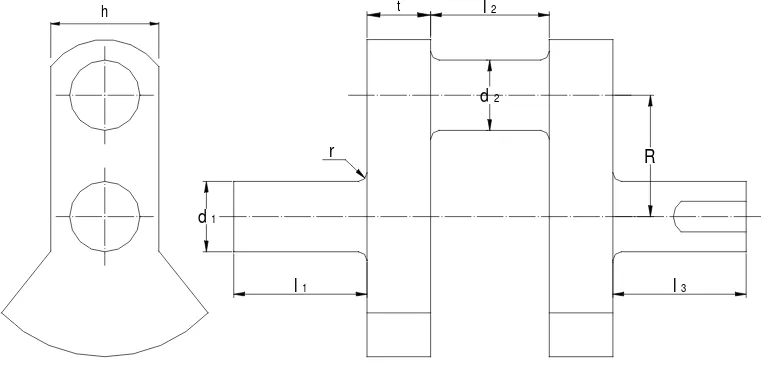

[image:63.595.118.502.534.718.2]Keterangan :

d = Diameter pena engkol

t = Tebal pipi engkol

h = Lebar pipi engkol

l = Panjang pena engkol

R = Jari-jari engkol

4.3.1 Ukuran Utama Poros Engkol

2 / 082 , 66 000 .

94 psi kg mm

t = =

σ

2 1. f

f t t S S σ

σ = ; diambil dari

Dimana : Sf1 = Faktor keamanan berdasarkan batas kelelahan puntir, untuk baja

= 6

Sf2 = Faktor keamanan berdasarkan faktor alur pasak, perubahan

diameter, dankekerasan permukaan yang harganya (1,3 – 3 );

diambil 2,0. 2 2 / 2 , 734 / 342 , 7 5 , 1 . 6 082 , 66 cm kg mm kg

t = = =

σ

Momen torsi (Mt) :

n P Mt 9,74.10 .

5

= (kg.mm) ;

mm kg Mt 35.326,4 .

965 35 . 10 . 74 ,

9 5 =

Diameter poros engkol (d) menurut : 3 / 1 . . . 1 , 5

= b t t t M K C d σ

Dimana : Cb = Faktor beban lentur yang terjadi

Kt = Faktor korelasi untuk keadaan momen puntir

Karena poros engkol ini diperkirakan akan mengalami beban kejut yang

besar, maka harga Cb = 2,0 – 3,0 dan Kt = 1,5 – 3,0 maka diambil Cb = 2,5 dan Kt

= 2,0 yang diambil dari [11].

3 / 1 ) 4 , 326 . 35 .( 0 , 2 . 5 , 2 . 342 , 7 1 , 5 = d mm

d =49,69 ; diambil d = 50 mm

Kemudian diambil pengaruh adanya alur pasak pada poros terhadap

tegangan geser. Dari (“Sularso;Dasar Perencanaan & Pemilihan Elemen Mesin.”)

untuk diameter poros (50-58) mm, maka ukuran penampang pasak yang

digunakan adalah (16 x 10) mm dan ukuran alur pasak pada poros 16 mm x 6,0

mm dengan champer, r = 0,6 mm, sehingga :

012 , 0 55 6 , 0 = = d r

Dari (“Sularso;Dasar Perencanaan & Pemilihan Elemen

Mesin.”),diperoleh faktor konsentrasi tegangan, α =3,2 . Tegangan geser yang

terjadi pada poros tanpa alur pasak yang menerima beban Mt adalah :

3 . 1 , 5 d Mt =

2

3 1,441 /

50 4 , 326 . 35 . 1 ,

5 = kg mm

= τ

Poros aman menurut [11] apabila : g.Sf2 τ.Cb.Kt

α τ > 2 / 441 , 3 2 , 3 . 342 , 7 . 2 mm kg Sf

g = =

α τ 2 / 205 , 7 0 , 2 . 5 , 2 . 441 , 1 .

.Cb Kt = = kg mm

τ

Jadi untuk diameter poros 55 mm belum aman terhadap tegangan geser

yang timbul akibat pengaruh alur pasak, sehingga diameternya diperbesar menjadi

d= 75 mm. Setelah diuji dengan cara yang sama, maka poros aman terhadap

tegangan geser yang timbul akibat adanya alur pasak. Dimana penampang pasak

yang digunakan berukuran 22 mm x 14 mm dengan alur pasak pada poros 22

mm x 9 mm serta champer, r = 0,6 mm.

• t = (0,45 – 0,75).d ; diambil dari [7]

t = (0,45 – 0,75).75 mm

t = (33,75 – 56,25) mm

Diambil : t = 45 mm

• h = (1,3 – 1,5).d ; diambil dari [7]

h = (1,3 – 1,5).75mm

h = (97,5 – 112,5)mm

Diambil : h = 105 mm

• l = 2,4.d ; diambil dari[7]

l = 2,4. 75mm

• R = 0,5.S ;diambil dari [7]

R = 0,5.195 mm

R = 97,5 mm

4.3.2 Beban Penyeimbang ( balancing )

Berat pipi engkol = 2. Vp. p. g ; dimana p baja adalah 7822 kg/m3

Vp = t (R + d). h

= 0,045 (0,0975 + 0,08). 0,105 = 0,00083

Wp = 2.0,00083.7822.9,81 = 12,73 N

W1 = π /4. 0,08.0,192.7822.9,81 = 92,5 N

Berat masing-masing penyeimbang adalah :

WB = ½.(12,73 + 92,5)

= 52,61 N

4.4 BATANG TORAK (CONNECTING ROD)

Batang torak dipasang pada pena torak yang letaknya eksentrik

terhadap sumbu putar. Batang torak berfungsi sebagai penerus gaya yang

dihasilkan poros engkol ke kotak untuk menghasilkan udara yang bertekanan yang

lebih tinggi. Kepala yang besar dari batang torak dihubungkan ke pena torak serta

melalui batang torak ini jugalah disalurkan pelumas hingga ke piston. Bahan yang

biasa digunakan untuk batang torak adalah besi cor tetapi kedua kepalanya harus

difinishing hingga halus. Gambar 4.6 menunjukkan bentuk penampang dari

Gambar 4.6 Penampang Batang Torak

Keterangan :

LC = Panjang batang torak

h = Tebal batang torak

tb = Tebal busing

d = Diameter saluran oli

d1 = Diameter luar busing kepala kecil

d2 = Diameter luar busing kepala kecil

d3 = Diameter dalam busing kepala besar = diameter poros engkol

d4 = Diameter luar busing kepala besar

4.4.1 Silinder Tekanan Rendah

* h = 0,34.D ; diambil dari [7]

h = 0,34 x 208 mm = 71 mm

* b = 0,5.h ;diambil dari [7]

b = 0,5.71 mm = 35 mm

* t = 1/6.h ; diambil dari [7]

t = 1/6.71 mm = 11,8 mm

Diambil : t = 12 mm

* d = ¼.t ; diambil dari[7]

d = ¼.12 mm = 3 mm

* tb = (0,08 – 0,085).dpo ; diambil dari [7]

tb = (0,08 – 0,085).45 mm

tb = (3,6 – 3,825) mm

Diambil : tb = 3,8 mm

* d1 = dpo + 2.tb ; diambil dari [7]

d1 = 45 + 2.3,8

d1 = 52,6 mm,diambil = 53 mm

* d2 = (1,2 – 1,4).d1 ; diambil dari [7]

d2 = (1,2 – 1,4).53mm

d2 = (63,6 – 74,2) mm

Diambil : d2 = 70 mm

* d3 = 75 mm

* L2 = (0,32 ÷ 0,45).d3