ANALISIS KERUSAKAN KOMPONEN DAN PRODUKTIVITAS

GERGAJI RANTAI DI PERUM PERHUTANI DIVISI REGIONAL

JAWA TIMUR KPH MADIUN

PANJI BAGUS PRIYONGGO

DEPARTEMEN MANAJEMEN HUTAN FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Analisis Kerusakan Komponen dan Produktivitas Gergaji Rantai di Perum Perhutani Divisi Regional Jawa Timur KPH Madiun adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, November 2014

ABSTRAK

PANJI BAGUS PRIYONGGO. Analisis Kerusakan Komponen dan Produktivitas Gergaji Rantai di Perum Perhutani Divisi Regional Jawa Timur KPH Madiun. Dibimbing oleh JUANG R. MATANGARAN.

Penggunaan gergaji rantai yang tepat akan meningkatkan produktivitas penebangan. Sebaliknya, penggunaan gergaji rantai yang tidak tepat akan menyebabkan kerugian berupa penurunan produktivitas, kerusakan pada gergaji rantai dan juga dapat menyebabkan kecelakaan kerja bagi operator. Tujuan penelitian ini adalah mengetahui kerusakan komponen dan penyebab kerusakan komponen gergaji rantai serta mengetahui pengaruh kerusakan komponen terhadap produktivitas penebangan. Pengumpulan data dilakukan dengan menganalisis kerusakan komponen dan penyebab kerusakan gergaji rantai serta menganalisis pengaruh kerusakan komponen gergaji rantai terhadap produktivitas penebangan. Analisis kerusakan komponen gergaji rantai menunjukkan bahwa komponen yang sering mengalami kerusakan adalah rantai, busi, piston dan sprocket. Salah satu faktor penyebab kerusakan adalah kurangnya pemahaman operator mengenai pola perawatan dan pemeliharaan alat secara benar serta penggunaan part yang tidak asli. Kerusakan dari komponen gergaji rantai dapat mempengaruhi besarnya waktu kerja tidak efektif sehingga produktivitas yang dihasilkan kecil.

Kata kunci: gergaji rantai, kerusakan, komponen, pengaruh, produktivitas

ABSTRACT

PANJI BAGUS PRIYONGGO. Analysis of the Damage Component and Chainsaw Productivity in Perum Perhutani Regional Division East Java KPH Madiun. Supervised by JUANG R. MATANGARAN.

The correct usage of chainsaw will increase the logging productivity. In the other hand, the incorrect usage will cause loss such as decline of the productivity, damage to the chainsaw and also causing occupational accident for the operator. The objectives of this research to find out the damage component, the cause of the damage component in chainsaw and also to find out the effect of the damage component towards logging productivity. The data was collected by analyzing the damage component, the cause of the damage chainsaw component and also by analyzing the effect of the damage component towards logging productivity. The analysis of the damage chainsaw component show that the most frequently damage component are chain, spark plug, piston and sprocket. The lack of understanding about the correct maintenance and treatment way for the tools and the usage of non-original part is one of the factors that cause the damage. The damage of chainsaw component can influence the non-effective work hours which result in the size of productivity.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan

pada

Departemen Manajemen Hutan

ANALISIS KERUSAKAN KOMPONEN DAN PRODUKTIVITAS

GERGAJI RANTAI DI PERUM PERHUTANI DIVISI

REGIONAL JAWA TIMUR KPH MADIUN

PANJI BAGUS PRIYONGGO

DEPARTEMEN MANAJEMEN HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

BOGOR

Judul Skripsi : Analisis Kerusakan Komponen dan Produktivitas Gergaji Rantai di Perum Perhutani Divisi Regional Jawa Timur KPH Madiun

Nama : Panji Bagus Priyonggo NIM : E14100102

Disetujui oleh

Prof Dr Ir Juang Rata Matangaran, MS Dosen Pembimbing

Diketahui oleh

Dr Ir Ahmad Budiaman, MSc F.Trop Ketua Departemen

PRAKATA

Puji syukur kehadirat Tuhan Yang Maha Esa atas segala rahmat dan karunia-Nya sehingga penulis dapat menyelesaikan skripsi ini. Skripsi merupakan salah satu syarat penyelesaian pendidikan pada Departemen Manajemen Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

Ucapan terima kasih penulis sampaikan kepada seluruh pihak yang telah berkontribusi terhadap penyelesaian skripsi ini. Pada kesempatan ini penulis ingin mengucapkan terimakasih kepada Ayah (Alm.) dan Ibu serta keluarga yang telah memberikan dukungan baik moral maupun material. Prof. Dr. Ir Juang Rata Matangaran, MS selaku dosen pembimbing yang telah bersedia meluangkan waktu dan pemikiran hingga skripsi ini selesai. Bapak Muhammad Hasanudin A. Md selaku laboran Laboratorium Pemanfaatan Sumber Daya Hutan yang telah bersedia meluangkan waktu dan pemikiran hingga skripsi ini selesai. Bapak Deny Yadianurtopo S.Hut selaku asisten perhutani BKPH Dungus dan Bapak Nanang Sunatyo S.Hut selaku asisten perhutani BKPH Brumbun yang telah memberikan kesempatan kepada penulis untuk melaksanakan penelitian hingga selesai. Serta seluruh rekan-rekan mahasiswa MNH angkatan 47 yang senantiasa memberikan motivasi dan doa hingga skripsi ini selesai.

Penulis menyadari bahwa skripsi ini masih jauh dari sempurna. Penulis berharap semoga skripsi ini dapat bermanfaat.

Bogor, November 2014

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 1

Manfaat Penelitian 1

METODE 2

Waktu dan Lokasi Penelitian 2

Bahan dan Alat 2

Jenis dan Sumber Data 2

Prosedur Pengumpulan Data 2

Pengolahan Data 3

HASIL DAN PEMBAHASAN 5

Gergaji Rantai 5

Kerusakan Komponen Gergaji Rantai 6

Penanggulangan Kerusakan Komponen 11

Kemampuan Operator 12

Produktivitas 13

SIMPULAN DAN SARAN 15

Simpulan 15

Saran 15

DAFTAR PUSTAKA 15

DAFTAR TABEL

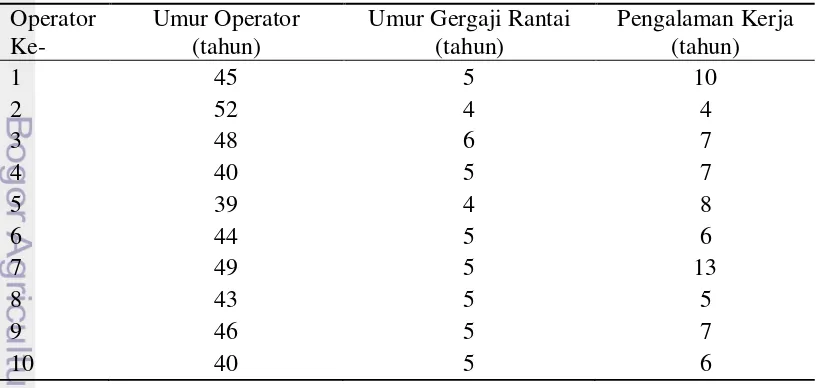

1 Deskripsi operator gergaji rantai 5

2 Produktivitas penebangan 14

DAFTAR GAMBAR

1 Bagan alir penelitian 3

2 Frekuensi kerusakan komponen pada sistem pelumasan rantai 6 3 Frekuensi kerusakan komponen pada sistem kelistrikan 7 4 Frekuensi kerusakan komponen pada sistem penyaluran bahan bakar 7 5 Frekuensi kerusakan komponen pada rantai 8

6 Frekuensi kerusakan komponen pada bilah 8

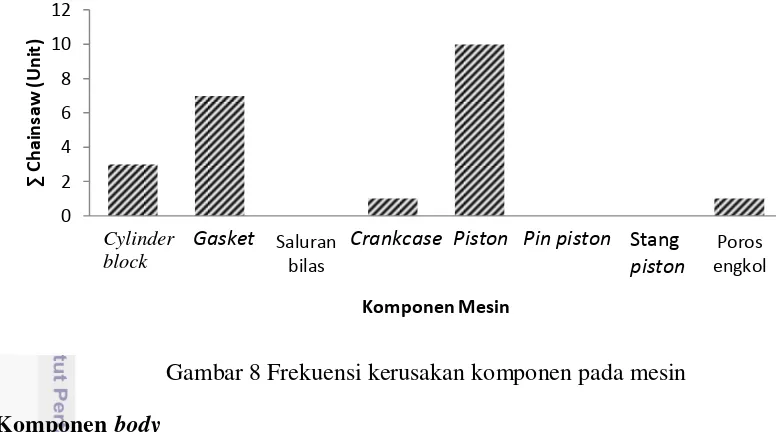

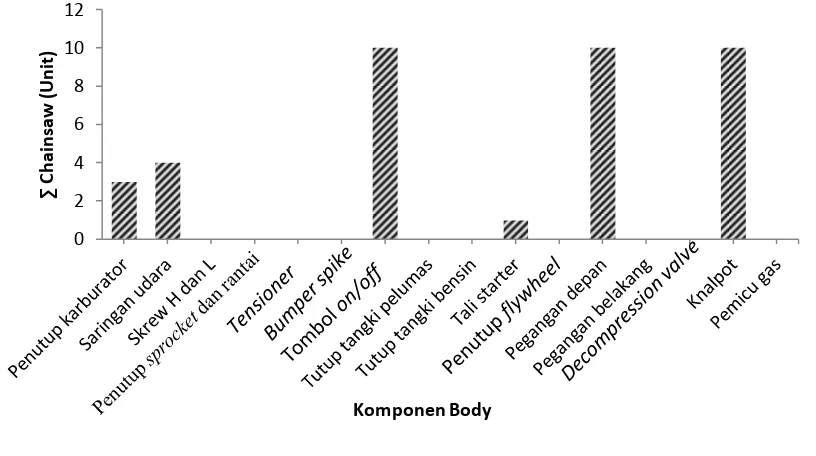

7 Frekuensi kerusakan komponen pada sistem transmisi 9 8 Frekuensi kerusakan komponen pada mesin 10 9 Frekuensi kerusakan kompoenen pada body 11

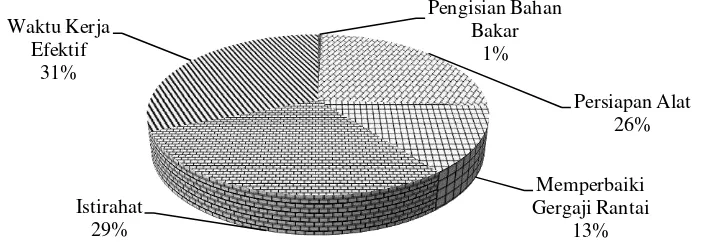

10 Persentase elemen kerja penebangan 15

DAFTAR LAMPIRAN

1 Data kerusakan komponen gergaji rantai 17

2 Data penanggulangan kerusakan komponen gergaji rantai 19 3 Dokumentasi kerusakan komponen gergaji rantai 21 4 Dokumentasi penanggulangan kerusakan komponen gergaji rantai 25

PENDAHULUAN

Latar BelakangPeralatan pemanenan mempunyai peran penting dalam kegiatan pemanenan karena dapat meningkatkan produktivitas penebangan dan pendapatan perusahaan. Untuk kelangsungan dan kelancaran pelaksanaan kegiatan pemanenan terutama kayu, maka penggunaan peralatan yang tepat sangat diperlukan.

Kegiatan penebangan merupakan kegiatan awal dari serangkaian kegiatan pemanenan kayu sehingga hasil penebangan berupa kayu dapat dimanfaatkan. Dalam melakukan kegiatan penebangan sebagian besar menggunakan gergaji rantai, akan tetapi di beberapa tempat lain masih ada yang menggunakan peralatan tradisional seperti kapak dan gergaji tangan.

Menurut Suhartana S dan Yuniawati (2006), terdapat beberapa keuntungan penggunaan gergaji rantai seperti mengurangi biaya penebangan dan pembagian batang, menciptakan tunggak yang lebih rendah, pekerjaan lebih cepat selesai, lebih efisien dan lebih murah untuk penebangan dan pembagian batang serta mengurangi kecelakaan kerja.

Penggunaan gergaji rantai yang tepat akan meningkatkan produktivitas penebangan. Sebaliknya, penggunaan gergaji rantai yang tidak tepat akan menyebabkan kerugian berupa penurunan produktivitas, kerusakan pada gergaji rantai serta dapat menyebabkan kecelakaan kerja bagi operator berupa kick back.

Gergaji rantai sering mengalami kerusakan sehingga sangat berpengaruh besar terhadap penurunan produktivitas penebangan. Hal ini disebabkan oleh kurangnya pengetahuan operator tentang teknik pemakaian dan pemeliharaan gergaji rantai yang baik sehingga dapat berakibat tidak tercapainya tujuan yang diharapkan dan dapat menyebabkan kerusakan pada alat. Oleh sebab itu, penelitian ini diperlukan mengingat informasi mengenai kerusakan gergaji rantai masih sangat sedikit. Hasil penelitian ini diharapkan dapat memberikan pengetahuan bagi operator mengenai komponen dan teknik penggunaan gergaji rantai yang benar sehingga memudahkan operator dalam melakukan pemeliharaan gergaji rantai dan meminimalkan terjadinya kerusakan pada gergaji rantai.

Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah sebagai berikut: 1. Mengetahui kerusakan komponen gergaji rantai

2. Mengetahui penyebab kerusakan komponen yang sering mengalami kerusakan pada gergaji rantai

3. Menerangkan pengaruh kerusakan komponen terhadap produktivitas penebangan

Manfaat Penelitian

2

terjadi sehingga operator dapat melakukan perawatan dan pemeliharaan secara benar. Di samping itu, diharapkan dapat memberikan informasi terkait pengaruh kerusakan terhadap produktivitas penebangan.

METODE PENELITIAN

Waktu dan Lokasi PenelitianPengambilan data kerusakan komponen gergaji rantai dilakukan di Perum Perhutani Divisi Regional Jawa Timur KPH Madiun BKPH Dungus dan BKPH Brumbun. Penelitian ini dilaksanakan pada bulan Februari sampai April 2014.

Alat dan Bahan

Alat dan bahan yang digunakan dalam penelitian ini adalah gergaji rantai, tally sheet, stopwatch, dan kamera. Adapun alat yang digunakan dalam pengolahan data adalah kalkulator dan laptop dengan Software Ms. Word 2010 dan Software Ms. Excel 2010.

Jenis Data

Data Primer

Data primer diperoleh dengan melakukan pengamatan langsung di lapangan, berupa data komponen gergaji rantai secara keseluruhan maupun mengalami kerusakan, jumlah gergaji rantai, diameter dan panjang kayu, waktu penebangan sampai kegiatan pembagian batang dan wawancara dengan operator gergaji rantai untuk mengetahui kondisi pekerja, teknik pemeliharaan dan perawatan gergaji rantai.

Prosedur Pengumpulan Data

Tahapan untuk mengumpulkan data dimulai dari : 1. Menentukan jumlah gergaji rantai

Penentuan jumlah gergaji rantai menggunakan metode sensus, yaitu mengambil semua data gergaji rantai yang ada pada KPH Madiun sebanyak 10 unit dan 10 orang operator gergaji rantai. Pada waktu dilakukannya penelitian, hanya terdapat kegiatan penebangan di BKPH Dungus dan BKPH Brumbun tersebut. Pada petak penebangan di masing-masing BKPH, angkutan yang tersedia sedikit sehingga kegiatan penebangan dilakukan oleh 2 orang operator gergaji rantai setiap harinya. Operator lainnya diambil dari operator di wilayah BKPH Dungus dan BKPH Brumbun yang belum mendapatkan kegiatan penebangan. Jadi, operator yang ada pada kedua BKPH sedikit sehingga digunakan metode sensus untuk menentukan jumlah gergaji rantai yang ada. 2. Identifikasi kerusakan komponen dan penyebab kerusakan gergaji rantai

3

tenaga serta komponen body. Selain itu, dilakukan wawancara dengan operator untuk mengetahui kondisi pekerja, teknik pemeliharaan dan perawatan gergaji rantai. Selanjutnya, menentukan penyebab kerusakan yang terjadi dengan cara analisis komponen yang mengalami kerusakan tersebut. 3. Pengukuran produktivitas penebangan

Menghitung dimensi batang dengan melakukan pengukuran diameter batang, panjang batang dan waktu kerja operator menghidupkan gergaji rantai sampai kegiatan pembagian batang. Waktu kerja dibagi menjadi dua yaitu waktu kerja efektif dan waktu kerja tidak efektif. Pengukuran waktu kerja efektif dimulai dari operator berjalan menuju pohon yang ditebang, membersihkan tumbuhan bawah sekitar areal pohon yang ditebang, memukul dengan baji dan palu, pembuatan takik rebah dan balas, pemotongan bontos serta pembagian batang. Selanjutnya, pengukuran waktu kerja tidak efektif adalah mengisi bahan bakar, memasang rantai dan bilah, mengasah rantai, memanaskan mesin, serta kendala saat penebangan berlangsung seperti mesin tiba-tiba berhenti, susah hidup atau bilah terjepit.

4. Analisis pengaruh kerusakan terhadap produktivitas penebangan

Menganalisis kerusakan yang terjadi untuk mengetahui besarnya pengaruh kerusakan terhadap produktivitas. Analisis dilakukan dengan cara mengetahui akibat dari kerusakan yang terjadi selama kegiatan penebangan berlangsung.

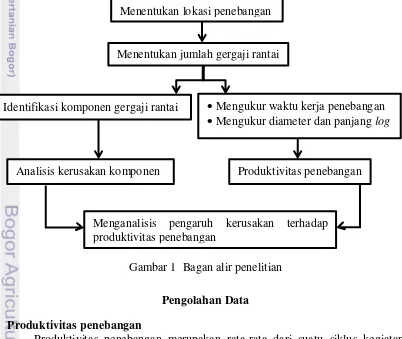

Gambar 1 Bagan alir penelitian

Pengolahan Data

Produktivitas penebangan

Produktivitas penebangan merupakan rata-rata dari suatu siklus kegiatan yang dihitung berdasarkan hasil pengukuran waktu kerja yang telah diolah dengan rumus berikut (Mujetahid 2008) :

Menentukan lokasi penebangan

Menentukan jumlah gergaji rantai

Identifikasi komponen gergaji rantai

Analisis kerusakan komponen

Mengukur waktu kerja penebangan Mengukur diameter dan panjang log

Produktivitas penebangan

4

Keterangan :

: produktivitas tebang (m3/jam) Vt : volume kayu yang ditebang (m3) Wt : waktu tebang (jam)

Perhitungan Volume Kayu

Volume kayu dihitung dengan menggunakan rumus Smallian. Pengukuran diameter hanya dilakukan pada bontos ujung, sedangkan diameter bontos pangkalnya diduga oleh diameter bontos ujung, maka rumusnya menjadi sebagai berikut:

V

Keterangan :

V : volume kayu (m3) P : panjang kayu (m)

Bu : luas bidang dasar bontos ujung (cm) Bp : luas bidang dasar bontos pangkal (cm)

Volume pohon dihitung dengan cara menjumlahkan volume tiap seksi batangnya menggunakan rumus :

Vt ∑

Keterangan :

Vt : volume total

Vsi : volume seksi batang ke-i

Frekuensi komponen yang mengalami kerusakan

Data hasil kerusakan komponen yang telah diperoleh dikelompokkan ke dalam bentuk diagram batang. Pada diagram batang terdapat dua variabel yang dipakai, yaitu X sebagai komponen yang sering mengalami kerusakan dan Y sebagai jumlah gergaji rantai yang mengalami kerusakan tersebut. Dibawah ini menjelaskan hubungan variabel diagram antara X dan Y, yaitu :

1. Menjelaskan hubungan antara komponen rantai dengan jumlah gergaji rantai.

2. Menjelaskan hubungan antara komponen mesin dengan jumlah gergaji rantai.

3. Menjelaskan hubungan antara komponen body dengan jumlah gergaji rantai.

4. Menjelaskan hubungan antara komponen bilah dengan jumlah gergaji rantai.

5

6. Menjelaskan hubungan antara komponen sistem kelistrikan dengan jumlah gergaji rantai.

7. Menjelaskan hubungan antara komponen sistem penyaluran bahan bakar dengan jumlah gergaji rantai.

8. Menjelaskan hubungan antara komponen sistem transmisi dengan jumlah gergaji rantai.

HASIL DAN PEMBAHASAN

Gergaji RantaiGergaji rantai merupakan alat mekanis yang mahal dan berbahaya jika dipergunakan tidak dengan semestinya, karena itu teknik penebangan dan cara pemakaian gergaji rantai yang tepat harus betul-betul dikuasai agar tidak terjadi kesalahan. Menurut Sukanda dan Endom (2008), kesalahan ini dapat mengakibatkan kecelakaan, seperti penebang tertimpa pohon yang roboh akibat salah menentukan arah rebah, kecelakaan dalam penggunaan gergaji rantai disebabkan pengetahuan cara penggunaan alat yang kurang.

Operator gergaji rantai KPH Madiun menggunakan gergaji rantai merk Stihl 070 dalam kegiatan penebangan tebang habis maupun penjarangan. Gergaji rantai merk Stihl 070 termasuk ke dalam kelas sedang, yaitu beratnya diantara 10 – 12 Kg (Soenarso et al. 1972). Di samping itu, Stihl 070 tidak memiliki komponen pengaman seperti rem rantai, penangkap rantai, pelindung tangan depan dan pelindung tangan belakang. Gergaji rantai yang dimiliki oleh operator sudah mengalami banyak modifikasi yang dilakukan sendiri oleh operator. Pada Tabel 1 menunjukkan bahwa gergaji rantai yang dimiliki operator sudah cukup lama. Gergaji rantai yang telah berumur lebih dari 5 tahun telah melewati umur ekonomis, namun secara teknis masih dapat digunakan karena telah dilakukan perbaikan dengan mengganti komponen yang telah rusak (Mujetahid 2008).

6

Kerusakan Komponen Gergaji Rantai

Gergaji rantai yang dimiliki oleh operator di KPH Madiun, banyak ditemukan kerusakan. Kerusakan yang terjadi dapat disebabkan oleh komponen yang digunakan tidak asli pabrik dan penggunaan campuran bahan bakar yang tidak tepat. Oleh sebab itu, masa pakai komponen tidak tahan lama dan operator jarang melakukan perawatan serta pemeliharan secara rutin. Setiap komponen mempunyai permasalahan kerusakan yang berbeda-beda dari setiap operator. Kerusakan yang berbeda-beda disebabkan dari cara perawatan dan pemeliharaan alat yang dilakukan oleh operator. Kerusakan yang terdapat pada satu komponen sangat berpengaruh terhadap kerusakan komponen lainnya. Sama halnya dengan yang dinyatakan Pilarek dan Mielnicki (2008), kegagalan pada suatu sistem berdampak pada sistem lainnya apabila sistem tersebut saling berhubungan.

Menurut Nagato (1992), menyatakan bahwa 90% masalah yang dialami oleh gergaji rantai disebabkan oleh rantainya, karena dengan rantai yang tumpul atau jelek maka penggunaan bahan bakar akan meningkat, rantai akan cepat panas dan komponen mesin akan cepat aus.

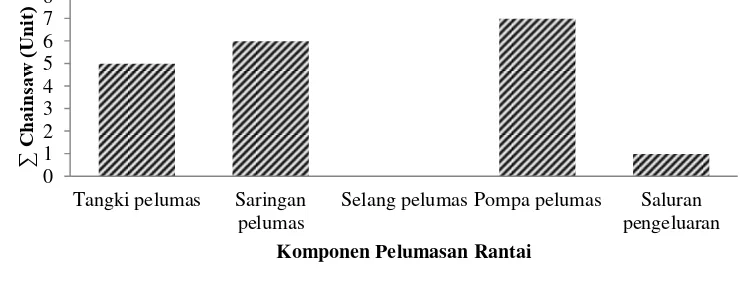

Komponen pelumasan rantai

Pada Gambar 1 menunjukkan bahwa pompa pelumas merupakan komponen pelumasan rantai yang paling banyak mengalami kerusakan dibandingkan dengan komponen lainnya. Kerusakan yang terjadi ada 2 penyebab yaitu membran sobek dan pompa loss. Loss yang dimaksud adalah pelumas tidak keluar apabila pompa ditekan. Hal ini dikarenakan seal atau karet silicon pelumas robek dan spring atau per pompa pelumas sudah tidak bagus. Berikutnya, penyebab kerusakan membran sobek disebabkan oleh membran sudah lapuk.

Disamping itu, tangki pelumas juga terdapat kerusakan berupa kebocoran. Kebocoran ini disebabkan oleh gasket yang sudah lapuk sehingga pelumas keluar melalui celah antara crankcase dan tangki. Panasnya pelumas di dalam tangki mempercepat proses pelapukan baik membran maupun gasket.

Gambar 2 Frekuensi kerusakan komponen pada sistem pelumasan rantai

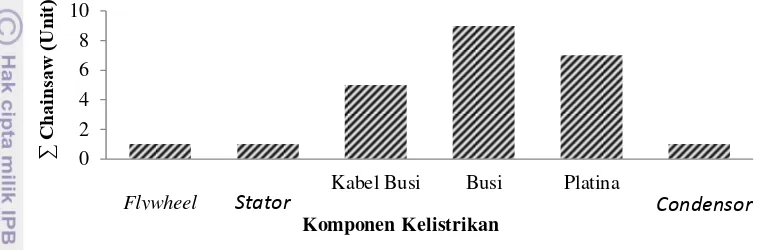

Komponen kelistrikan

Sistem kelistrikan merupakan sumber penyuplai arus listrik untuk membantu dalam proses pembakaran bahan bakar. Frekuensi kerusakan komponen yang tersaji pada Gambar 2 menunjukkan bahwa komponen busi paling sering mengalami kerusakan. Kerusakan yang terjadi disebabkan oleh

7

pengaturan langsam tidak sesuai standar sehingga asupan bensin yang masuk terlalu kaya. Oleh sebab itu, busi ditemukan menghitam dan menyebabkan pengapian menjadi lemah sehingga mesin susah hidup.

Di samping itu, kerusakan juga terjadi pada condensor yang disebabkan oleh baut untuk menahan condensor tidak kuat sehingga condensor terlepas. Kerusakan yang disebabkan oleh condensor terdapat 2 komponen lainnya mengalami kerusakan yaitu komponen crankcase dan komponen stator.

Gambar 3 Frekuensi kerusakan komponen pada sistem kelistrikan Komponen penyaluran bahan bakar

Karburator yang digunakan oleh gergaji rantai berbeda dengan yang digunakan oleh motor biasa. Karburator pada gergaji rantai menggunakan membran diafragma untuk mengatur penyuplaian bahan bakar ke dalam ruang pembakaran.

Komponen membran diafragma tidak lepas dari kerusakan. Kerusakan yang terjadi berupa sobek. Kerusakan membran disebabkan oleh membran yang sudah lama sehingga menjadi lapuk. Oleh sebab itu, pemasukan bahan bakar ke ruang pembakaran akan terhambat sehingga putaran mesin tidak lancar. Saringan bahan bakar sering tersumbat disebabkan oleh kotoran bahan bakar. Kotoran pada bahan bakar ditimbulkan dari pembakaran yang tidak sempurna dan pemakaian pelumas curah yang dicampur dengan bensin dan saat pengisian bahan bakar tidak menggunakan saringan. Kerusakan komponen saringan bahan bakar merupakan kerusakan yang sering terjadi seperti ditunjukkan pada Gambar 3. Di samping itu, lubang venturi pada karburator tersumbat disebabkan oleh kotoran bahan bakar dan melalui saringan udara sehingga penyuplaian bahan bakar ke ruang pembakaran terhambat.

Gambar 4 Frekuensi kerusakan komponen pada sistem penyaluran bahan bakar

Flywheel Stator Condensor

0

Karburator Tangki bahan bakar Saringan bahan bakar

8

Komponen rantai

Rantai merupakan bagian utama pada gergaji rantai untuk melakukan pemotongan pada pohon. Rantai dapat dikatakan baik apabila semua mata rantai memiliki panjang, ketajaman, sudut dan tinggi yang sama. Untuk kelancaran dan peningkatan produktivitas, rantai harus dalam kondisi tajam. Kerusakan yang sering terjadi terdapat pada kesalahan sudut pengasahan pada cutter seperti ditunjukkan grafik pada Gambar 4. Bentuk ujung pisau tegak terlalu cekung sehingga mengakibatkan gergaji bergetar keras. Di samping itu, operator tidak memperhatikan ketinggian depth gauge yang lebih tinggi dibandingkan dengan ujung pisau. Seperti halnya yang dinyatakan Matangaran (2004), kesalahan-kesalahan yang sering dijumpai terdiri atas sudut asah, ujung pisau melintang, ujung pisau tegak, depth gauge, dudukan bilah dan rantai saat mengikir serta giwaran. Hal ini berbeda dengan hasil penelitian Prayoga (1997) yang menunjukkan bahwa kerusakan yang sering terjadi pada rantai adalah tie strap. Kerusakan pada tie strap berupa patah yang disebabkan oleh penggunaan pelumas bekas yang mengandung banyak kotoran sehingga kotoran dan serbuk gergaji halus melekat pada rantai.

Gambar 5 Frekuensi kerusakan komponen pada rantai Komponen bilah

Komponen bilah terdapat kerusakan pada bar nose yang disebabkan oleh ketegangan rantai yang tidak sesuai dan tidak dilakukannya pertukaran posisi bilah setiap habis pemakaian secara rutin sehingga menyebabkan seringnya mengalami kerusakan (Gambar 5). Oleh sebab itu, badan rail menjadi cekung dan mengakibatkan rantai terlepas dari rail. Seperti halnya yang dinyatakan Oregon (2004), kerusakan yang tejadi pada bilah terdiri atas kurangnya pelumasan rantai, ketegangan rantai yang tidak sesuai dan kurangnya teknik pemakaian gergaji rantai yang baik.

Gambar 6 Frekuensi kerusakan komponen pada bilah

9

Komponen transmisi

Bagian sistem transmisi yang sering disebut sebagai pemindah tenaga terdapat beberapa kerusakan. Kerusakan yang terjadi pada bagian per kopling, sepatu kopling dan rumah kopling. Operator gergaji rantai mengalami kerusakan pada per kopling berupa patah pada bagian ujung per yang berfungsi sebagai pengait antar sepatu kopling. Kerusakan disebabkan oleh gaya tarik antar sepatu kopling karena pemicu gas tidak ditekan sepenuhnya. Seperti halnya pada bagian sepatu kopling dan rumah kopling, apabila pemicu gas tidak ditekan sepenuhnya dapat menyebabkan sepatu kopling bergesekan dengan rumah kopling. Karena itu, sepatu kopling menjadi aus sehingga menyebabkan kopling slip. Sistem transmisi pada Stihl 070 merupakan gaya sentrifugal.

Berikutnya, komponen sprocket sering terjadi aus pada lubang untuk bertambatnya drive link. Oleh sebab itu, rantai sering lepas dan slip. Sprocket merupakan komponen yang paling banyak mengalami kerusakan seperti ditunjukkan pada Gambar 6.

Gambar 7 Frekuensi kerusakan komponen pada sistem transmisi Komponen mesin

Komponen mesin merupakan suatu bagian untuk mengubah tenaga panas hasil pembakaran campuran udara dengan bahan bakar di dalam ruang pembakaran menjadi tenaga gerak. Pada komponen mesin, bagian poros engkol mengalami kerusakan yang disebabkan oleh penggunaan komponen yang tidak asli pabrik sehingga membuat poros engkol menjadi aus. Aus pada poros engkol disebabkan oleh tergerusnya poros engkol oleh bearing pada crankcase. Apabila poros engkol aus, menyebabkan poros engkol menjadi tidak stabil (goyang) sehingga bagian dalam flywheel patah.

Pada bagian cylinder head, terdapat 2 (dua) jenis kerusakan yang ditemukan yaitu berupa drat bertambatnya busi menjadi aus dan pecah pada bagian bawah cylinder head. Kerusakan pertama disebabkan oleh seringnya bongkar pasang busi dan saat pemasangan busi kembali, posisi drat pada busi tidak cocok dengan drat cylinder head. Selanjutnya, pada kerusakan kedua disebabkan oleh pemasangan baut antara sambungan cylinder head dengan crankcase tidak kuat dan dapat juga disebabkan oleh cylinder head yang digunakan tidak kuat panas karena komponen yang digunakan tidak asli.

Di samping itu, kerusakan terjadi pada bagian dalam cylinder head yaitu dinding cylinder head. Pada dinding cylinder terdapat goresan halus dan hitam yang disebabkan oleh pembakaran bahan bakar tidak sempurna dan campuran bahan bakar yang tidak tepat sehingga terdapat jelaga di dalam ruang pembakaran.

0

Rumah kopling Sepatu kopling Per kopling

10

Dalam hal yang sama, piston juga terdapat goresan hitam yang disebabkan oleh sisa-sisa pembakaran. Piston mengalami kerusakan seperti ini dapat menimbulkan pembakaran kurang maksimal dan torsi yang dikeluarkan tidak begitu tinggi. Oleh sebab itu, dapat mempengaruhi kecepatan putaran pada gergaji rantai dan menghambat kegiatan penebangan yang berlangsung. Piston merupakan komponen yang paling sering mengalami kerusakan (Gambar 7).

Gambar 8 Frekuensi kerusakan komponen pada mesin

Komponen body

Gergaji rantai menghasilkan getaran mesin yang sangat kuat sehingga mengakibatkan kerusakan pada bagian pegangan depan yang terdapat di bagian plat yang ada di bagian bawah crankcase. Oleh sebab itu, pegangan menjadi tidak stabil sehingga plat menjadi patah.

Pada bagian body banyak komponen yang tidak dipasang seperti tombol on/off dan penutup knalpot. Komponen ini merupakan komponen yang paling sering mengalami kerusakan, sama halnya dengan pegangan depan (Gambar 8). Tombol on/off tidak dipasang karena saklar tombol cepat rusak dan meleleh. Operator sering melakukan penggantian komponen tersebut akan tetapi gejala yang ditimbulkan sama dan dalam waktu 1 minggu saklar tersebut rusak dan meleleh. Kerusakan disebabkan oleh arus listrik yang tidak stabil. Oleh sebab itu, operator tidak memasang tombol on/off hanya menggunakan kabel pemutus arus sehingga untuk mematikan mesin, kabel disentuhkan dengan body gergaji rantai.

Disamping itu, penutup knalpot tidak dipasang disebabkan oleh pembuangan sisa pembakaran terhambat sehingga mesin tidak terasa loss. Loss yang dimaksud adalah mesin tidak lepas saat bekerja seperti ada yang menahan.

Saringan udara yang digunakan operator ada 2 jenis, yaitu saringan dengan bahan kawat tipis dan saringan dengan bahan kain. Kedua jenis saringan ini mempunyai kelebihan dan kekurangan masing-masing. Pada bahan kain, pembersihan saringan sedikit sulit untuk dibersihkan karena mudah sobek kainnya dan cepat mengumpulnya kotoran pada saringan yang disebabkan oleh celah saringan sangat kecil sehingga kotoran yang paling kecil dapat tersaring. Perawatan saringan udara bahan kain harus rutin karena kotoran cepat mengumpul pada saringan.

Berikutnya, saringan udara bahan kawat tipis mudah dibersihkan dan tidak mudah rusak atau sobek. Akan tetapi, celah saringan lebih besar dibandingkan

Gasket Crankcase Piston Pin piston Stang

11

dengan yang bahan kain. Oleh sebab itu, kotoran dapat masuk dan tidak tersaring secara sempurna.

Gambar 9 Frekuensi kerusakan komponen pada body

Berdasarkan penelitian di lapangan, komponen yang sering mengalami kerusakan adalah rantai, busi, sprocket dan piston. Hal ini berbeda dengan hasil penelitian Prayoga (1997) di PT Inhutani V Jambi yang menunjukkan bahwa komponen yang sering mengalami kerusakan terbesar adalah rantai. Alat yang digunakan memiliki merk dan tipe yang sama, akan tetapi komponen yang sering mengalami kerusakan terbesar berbeda. Hal ini dipengaruhi oleh beberapa faktor antara lain pengalaman dan pengetahuan operator mengenai gergaji rantai.

Pada penelitian yang dilakukan oleh Pilarek dan Mielnicki (2008) menyatakan bahwa kerusakan sering terjadi adalah komponen mesin. Hal ini disebabkan oleh campuran bahan bakar yang digunakan tidak sesuai standar sehingga komponen tidak terlumasi secara sempurna.

Penanggulangan kerusakan komponen

Data hasil identifikasi kerusakan komponen yang sudah ada, dilakukan analisis untuk mengetahui penanggulangan yang harus dilakukan sehingga tidak terjadinya kerusakan tersebut. Di samping itu, kegiatan pemeliharaan sangat diperlukan. Kegiatan penanggulangan dan pemeliharaan yang harus dilakukan pada kerusakan seperti ditunjukkan pada Lampiran 2.

Kerusakan dudukan busi yang terjadi pada bagian cylinder head dapat dicegah dengan cara memasang busi menggunakan tangan terlebih dahulu hingga sudah tidak dapat diputar, kemudian kencangkan menggunakan kunci busi. Selanjutnya, patah bagian bawah cylinder head dapat diatasi dengan menggunakan komponen yang asli sehingga tahan terhadap panas dan memasang baut satu persatu pada tiap sisi menggunakan tangan terlebih sehingga keseluruh baut tidak dapat diputar dengan tangan, kemudian gunakan kunci pas untuk mengencangkan baut tersebut secara satu persatu.

12

Sistem kerja kopling pada gergaji rantai Stihl 070 merupakan gaya sentrifugal, akan mengembang apabila putarannya tinggi (sepatu kopling dan rumah kopling menyatu) dan lepas apabila putarannya rendah (sepatu kopling dan rumah kopling tidak menyatu). Kerusakan pada komponen kopling secara keseluruhan disebabkan oleh pemicu gas tidak ditekan sepenuhnya sehingga putaran kopling tidak maksimal.

Kerusakan yang dialami oleh rantai dapat diatasi dengan menggunakan alat bantu asah dalam menentukan sudut asah yang tepat, menggunakan kikir bulat yang tajam dan melakukan penekanan kikir terhadap bagian cutter secara benar sehingga cekungan dapat diminimalisirkan.

Panasnya mesin sangat berpengaruh terhadap panjang atau pendeknya umur pemakaian dari suatu part. Gasket akan cepat menjadi lapuk sehingga sobek karena tidak tahan dengan panas mesin yang terlalu tinggi. Mesin yang terlalu panas disebabkan oleh pemasukan pelumas yang lebih sedikit dibandingkan dengan bensin. Perbandingan bahan bakar dengan pelumas adalah 1:20. Akan tetapi kenyataan di lapangan, operator hanya menggunakan perbandingan 1:10. Pelumas pada sistem pembakaran berfungsi juga sebagai pendingin. Disamping itu, sirip-sirip pendingin pada cylinder head berpengaruh besar terhadap pendinginan mesin. Hal ini sama yang dinyatakan oleh Marsudi (2013), sirip-sirip pendingin guna memperbesar luas permukaan yang bersinggungan dengan udara pendingin yang mengalir di sekelilingnya. Sirip-sirip pendingin tidak boleh kotor apabila kotor akan menghambat proses pendinginan pada cylinder head.

Penanggulangan kerusakan pada pegangan depan, operator melakukan perubahan dengan cara mengganti baut yang menyatukan pegangan depan dengan crankcase menggunakan baut 10. Selain melakukan perubahan pada bagian tersebut, operator memberikan plat tambahan yang disambungkan dengan crankcase sehingga pegangan depan tetap stabil. Di samping itu, operator menambahkan kain pada pegangan depan agar tangan tidak tergelincir saat mesin gergaji rantai hidup apabila tangan berkeringat.

Pada saat dilapangan, ditemukan kerusakan pada tali starter berupa putusnya tali starter. Kesalahan cara penarikan menjadi penyebab putusnya tali starter. Operator menarik tali starter secara langsung sehingga terjadi hentakan yang keras saat menarik. Dalam proses penyalaan mesin, operator seharusnya menarik tali starter perlahan-lahan untuk masuknya bahan bakar dan udara, kemudian ditarik penuh sampai mesin hidup. Setelah menyala, tali starter dikembalikan secara perlahan-lahan. Untuk mengatasi permasalahan tersebut, operator menanggulanginya dengan mengganti tali starter menggunakan tali tambang sehingga dapat dipergunakan kembali.

Kemampuan Operator

Kerusakan yang terjadi pada gergaji rantai sebagian besar disebabkan oleh kurangnya kemampuan operator tentang pemahaman komponen gergaji rantai. Pengetahuan tentang pemakaian dan pemeliharaan gergaji rantai yang tepat serta komponen akan memudahkan operator melakukan pemeliharaan alat.

13

yang memadai dalam menerapkan teknik-teknik penebangan yang benar, memahami cara kerja alat serta pemeliharaan dan perawatan alat. Akan tetapi, operator banyak yang tidak mengetahui komponen gergaji rantai, pola perawatan dan pemeliharaan alat yang benar. Operator sudah mendapatkan pelatihan tentang gergaji rantai yang diselenggarakan oleh pihak KPH Madiun.

Di samping itu, banyak operator yang menggunakan komponen yang tidak asli dan pelumas bekas. Hal ini disebabkan oleh keterbatasan pengetahuan dan pendapatan operator. Seperti halnya yang dinyatakan oleh Pilarek dan Mielnicki (2008), bahwa penggunaan pelumas bekas disebabkan karena faktor ekonomi operator.

Produktivitas

Penebangan merupakan langkah awal untuk pemanfaatan kayu secara komersial. Faktor-faktor yang mempengaruhi produktivitas dapat dilihat pada faktor yang mempengaruhi waktu total dan produktivitas, hal ini disebabkan oleh produktivitas berkaitan dengan waktu yang digunakan dan hasil yang diperoleh seorang pekerja (Gautama 2008). Tabel 2 menunjukkan bahwa produktivitas rata-rata kegiatan penebangan berkisar antara 0.85 – 2.00 m3/jam dengan rata-rata keseluruhan sebesar 1.34 m3/jam. Volume kayu yang ditebang berkisar antara 1.29 – 3.42 m3.

Pada pengukuran waktu kerja, total waktu tidak efektif lebih besar dibandingkan dengan waktu efektif. Besarnya total waktu tidak efektif disebabkan oleh lamanya waktu pengasahan rantai berkisar antara 0.12 – 0.40 jam. Disamping itu, besarnya waktu tidak efektif juga disebabkan oleh kendala saat penebangan berlangsung seperti kerusakan pada gergaji rantai dan bilah terjepit serta waktu istirahat operator.

Besarnya waktu kerja mempengaruhi produktivitas yang dihasilkan. Seperti halnya yang ditunjukkan Tabel 2, produktivitas yang dihasilkan kecil dengan rata-rata sebesar 1.34 m3/jam dan rata-rata diameter 50.8 cm. Hal ini berbeda dengan yang dinyatakan Sukanda dan Endom (2008), bahwa penebangan di hutan tanaman dengan gergaji rantai kelas sedang menghasilkan produktivitas sebesar 2.14 m3/jam.

14

Tabel 2 Produktivitas Penebangan

Operator

Total Volume Produktivitas (jam) (jam) (jam) (m3) (m3/jam)

Kecilnya produktivitas yang dihasilkan disebabkan oleh kerusakan yang terjadi pada gergaji rantai sehingga membuat waktu kerja bertambah. Besarnya produktivitas ditentukan oleh dua komponen utama yaitu volume yang dihasilkan dan waktu kerja yang diperlukan.

Di samping itu, penyebab terjadinya kerusakan pada gergaji rantai adalah kurangnya pengetahuan operator mengenai pemahaman cara pemeliharaan alat yang benar sehingga terjadi mesin berhenti dan susah dinyalakan saat kegiatan penebangan berlangsung. Kejadian seperti ini dapat menyebabkan penurunan produktivitas dan membuat operator cepat lelah sehingga terjadinya peningkatan waktu kerja. Seperti halnya yang dinyatakan Staaf dan Wiksten (1984), bahwa penggunaan gergaji rantai membutuhkan kekuatan fisik yang lebih.

Waktu Kerja Tidak Efektif

15

Gambar 10 Persentase Elemen Kerja Penebangan

SIMPULAN DAN SARAN

SimpulanKomponen yang sering mengalami kerusakan yaitu rantai, busi, sprocket dan piston. Kerusakan komponen pada gergaji rantai memiliki banyak penyebab. Salah satu faktor penyebab kerusakan tersebut adalah kurangnya pemahaman operator mengenai pola perawatan dan pemeliharaan alat. Di samping itu, operator banyak menggunakan komponen tidak asli melainkan menggunakan produk lokal sehingga masa pakai menjadi pendek dan tingkat kerusakan semakin tinggi. Kerusakan dari komponen gergaji rantai dapat mempengaruhi besarnya waktu kerja tidak efektif sehingga produktivitas yang dihasilkan kecil.

Saran

Operator harus lebih banyak mengikuti pelatihan gergaji rantai dan menggunakan produk asli pabrik walaupun harga lebih mahal. Akan tetapi harga menjamin akan kualitas dari komponen tersebut sehingga umur pakai alat akan lebih lama dan meminimalkan kerusakan yang terjadi serta produktivitas meningkat.

DAFTAR PUSTAKA

Gautama I. 2008. Prestasi pekerja dalam kegiatan pembagian batang pada kegiatan pemanenan di hutan jati rakyat Desa Lili Riattang Kabupate Bone. J Hut Masy. 3(2): 111-234

Marsudi MT. 2013. Teknisi Otodidak Sepeda Motor Bebek, Belajar Teknik dan Perawatan Kendaraan Ringan Mesin 4 Tak. Yogyakarta (ID): Andi

Matangaran JR. 2004. Ketajaman dan penajaman mata gergaji rantai. Forum Komunikasi Teknologi dan Industri Kayu. 2(3):9-12. doi:1693-5691

Mujetahid A. 2008. Produktivitas penebangan pada hutan jati (Tectona Grandis) rakyat di Kabupaten Bone. J Perenn. 5(1): 53-58

Pengisian Bahan Bakar

1%

Persiapan Alat 26%

Memperbaiki Gergaji Rantai

13% Istirahat

29% Waktu Kerja

16

Nagato T. 1992. Keterangan mengenai Penggunaan Gergaji Rantai. Sabah (MLY): Sabah Forestry Development Authority & Japan International Cooperation Agency.

Oregon. 2004. Mechanical Timber Harvesting Handbook. Portland (US): Oregon Cutting Systems Group.

Pilarek Z, Mielnicki P. 2008. Causes of Defects of Power Chainsaws. Acta Sci. Pol., Silv. Colendar. Rat. Ind. Lignar. 7(4):45-54

Prayoga Y. 1997. Identifikasi kerusakan dan produktivitas gergaji rantai di PT Inhutani V Jambi (Eks HPH PT Sadarnila dan HPH PT Loka Rahayu) [Skripsi]. Bogor (ID): Institut Pertanian Bogor.

Soenarso R, Soewito, Soemantri I, Widodo. 1972. Penuntun pemeliharaan gergaji mesin [Publikasi Khusus No. 9]. Bogor (ID). Lembaga Penelitian Hasil Hutan. Staaf KAG., NA. Wiksten. 1984. Tree Harvesting Techniques. Dordrecht (NL):

Martinus Nijhoff.

Suhartana S, Yuniawati. 2006. Efisiensi penggunaan chainsaw pada kegiatan penebangan: studi kasus di PT. Surya Hutani Jaya, Kalimantan Timur. J Penelit Has Hut. 24(1):63-76

Sukanda, Endom W. 2008. Standarisasi gergaji rantai untuk penebangan pohon. Prosiding Pertemuan dan Presentasi Ilmiah Standardisasi [Internet]. [2008 Nov 25]. Jakarta (ID): Badan Standardisasi Nasional. hlm 1-10; [diunduh 2014 Jan 25]. Tersedia pada: http://himasiltan.lk.ipb.ac.id/files/2012/09/1-

17

Lampiran 1 Data Kerusakan Komponen Gergaji Rantai

Komponen Jenis Kerusakan Penyebab

Jumlah Kerusakan

(unit) A. Pelumasan Rantai

Tangki Pelumas Kebocoran Gasket (paking) sudah lapuk 5 Saringan Tangki

Pelumas Tersumbat Menumpuknya jelaga 6

Pompa Pelumas Membran sobek dan pompa Loss

Membran sudah lapuk dan

per pompa memuai 7

Saluran

Pengeluaran Tersumbat Menumpuknya jelaga 1 B. Kelistrikan

Flywheel Pecah bagian

dalam

Berbenturan dengan poros

engkol yang tidak stabil 1

Stator Cekungan ke

dalam

Berbenturan dengan

condensor yang terlepas 1 Kabel Busi Terminal busi

meleleh

Part tidak kuat panas yang

dihasilkan 5

Busi Kotor hitam Pengaturan langsam yang

tidak sesuai 9

Platina Aus Bergesekan dengan magnet 7

Condensor Terlepas dari

membran sudah lapuk 4 Saringan Tangki

Bahan Bakar Tersumbat Menumpuknya kotoran 9 D. Rantai

Cutter Ujung pisau

terlalu cekung Sudut asah salah 10 E. Bilah

Bar Nose Badan Rail

cekung

Ketegangan rantai tidak sesuai dan bilah tidak tukar posisi

18

Rumah Kopling Aus Bergesekan dengan sepatu

kopling 2

Sepatu Kopling Aus Bergesekan dengan rumah

kopling 5

Per Kopling Patah Gaya tarik antara rumah

kopling dan sepatu kopling 1

Sprocket Aus Terkikis oleh drive link 9

G. Mesin

Cylinder Head

Pecah dan dudukan busi aus

Tidak tahan panas dari ruang pembakaran dan pemasangan

condensor yang terlepas 1

Piston

Poros Engkol Ketebalan salah

satu sisi beda Terkikis oleh bearing 1 H. Body

Penutup

Karburator Ulir baut aus Pemasangan tidak pas 2 Saringan Udara Sobek Tertutup oleh kotoran yang

mengumpul 4

Tali Starter Putus Penarikan secara langsung 1 Pegangan Depan Tidak stabil Baut dudukan patah karena

tidak tahan getaran mesin 10 Knalpot Penutup dilepas Pembuangan sisa

pembakaran terhambat 10 Tombol On/Off Saklar meleleh Tidak tahan tegangan tinggi

19

Lampiran 2 Cara penanggulangan dan pola pemeliharaan kerusakan komponen Komponen Kerusakan Penyebab Penanggulangan A. Pelumasan Rantai

Tangki Pelumas Kebocoran Gasket sudah lapuk Diganti Saringan Tangki

Pelumas

Tersumbat Menumpuknya jelaga Dibersihkan

Pompa Pelumas Membran

Tersumbat Menumpuknya jelaga Dibersihkan

B. Kelistrikan

Kabel Busi Terminal busi meleleh

Part tidak kuat panas yang dihasilkan

Diganti

Busi Kotor hitam Pengaturan langsam yang tidak sesuai

Pengaturan langsam karburator Platina Aus Bergesekan dengan

magnet

Tersumbat Menumpuknya kotoran Dibersihkan

D. Rantai

Cutter Ujung pisau

terlalu cekung

20

Lampiran 2 Lanjutan..

Komponen Kerusakan Penyebab Penanggulangan F. Transmisi

Rumah Kopling Aus Bergesekan dengan

sepatu kopling Diganti Sepatu Kopling Aus Bergesekan dengan

rumah kopling

Diganti

Per Kopling Patah Gaya tarik antara rumah kopling dan sepatu kopling

Diganti

Sprocket Aus Terkikis oleh drive link Diganti

G. Mesin

Gasket Lapuk Terendam pelumas Diganti

Cylinder Head Pecah dan dudukan busi

Poros Engkol Ketebalan salah satu sisi beda

Terkikis oleh bearing Penggunaan komponen asli H. Body

Saringan Udara Sobek Tertutup oleh kotoran yang mengumpul

Dibersihkan secara rutin Tali Starter Putus Penarikan secara

langsung

Diganti

Pegangan Depan

Tidak stabil Baut dudukan patah karena tidak tahan getaran mesin

Tambah plat baru

Knalpot Penutup dilepas Pembuangan sisa pembakaran terhambat

Pengaturan suplai bahan bakar di karburator Tombol On/Off Saklar meleleh Tidak tahan tegangan

tinggi (part tidak asli)

21

Lampiran 3 Dokumentasi Kerusakan Komponen Gergaji Rantai

(a) (b)

(c) (d)

Kerusakan Komponen Sistem Pelumasan Rantai pada Komponen Saringan Pelumas (a), Tangki Pelumas (b), Saluran Pengeluaran (c) dan Pompa Pelumas (d)

(a) (b)

(c) (d)

22

Lampiran 3 Lanjutan..

(e) (f)

Kerusakan Komponen Kelistrikan pada Komponen Flywheel (a), Stator (b), Kabel Busi (c), Busi (d), Platina (e) dan Condensor (f)

(a) (b)

Kerusakan Komponen Penyaluran Bahan Bakar pada Komponen Karburator (a) dan Saringan Bensin (b)

(a) (b)

23

Lampiran 3 Lanjutan..

(a) (b)

(c)

Kerusakan Komponen Transmisi pada Komponen Kopling (a), Per Kopling (b) dan Sprocket (c)

(a) (b)

24

Lampiran 3 Lanjutan..

(e) (f)

Kerusakan Komponen Mesin pada Komponen Cylinder Head (a, b), Crankcase (c), Gasket (d), Piston (e) dan Poros Engkol (f)

(a) (b)

(c) (d)

(e)

25

Lampiran 4 Dokumentasi Penanggulangan Kerusakan Komponen

(a) (b)

Penanggulangan Kerusakan pada Komponen Pegangan Depan Bagian Clamping Collar (a) dan Pengelasan Pegangan yang Patah serta Penggantian baut (b)

(c) (d)

Penanggulangan Kerusakan pada Komponen Tali Starter (c) dan Kabel yang digunakan sebagai Pengganti Tombol On/Off (d)

(e) (f)

Lampiran 5 Data waktu kerja penebangan

No

D* P* Waktu Kerja (detik) Volume Waktu Total Produktivitas

(cm) (m) A B C D E F G H I J K (m3) (jam) (m3/jam)

1 2 3 4

1 64 26 21 195 893 279 134 44 202 97 102 24 658 2232 87 1320 3.42 1.75 1.96

2 42 27 32 167 425 237 189 135 24 30 53 21 482 792 64 1103 1.29 1.04 1.24

3 46 25 19 152 744 184 32 83 22 27 331 28 840 2520 58 1049 1.45 1.69 0.85

4 44 25 25 173 1175 339 28 19 34 12 163 23 720 1620 51 955 1.46 1.48 0.99

5 55 25 22 138 1332 238 109 47 126 99 25 25 458 1332 55 974 1.72 1.38 1.24

6 57 23 18 144 999 179 144 96 98 76 44 29 984 1080 48 945 2.72 1.36 2.00

7 56 26 23 194 578 349 52 52 428 87 440 27 582 2052 41 1074 2.13 1.66 1.28

8 52 24 24 151 708 253 31 102 100 75 88 25 546 1872 58 1025 1.96 1.41 1.40

9 46 25 17 117 1005 303 35 32 62 95 244 24 879 972 45 920 1.70 1.32 1.29

10 46 26 19 186 1433 180 30 20 63 123 238 29 832 828 57 1115 1.66 1.43 1.16

Keterangan :

D* : diameter pohon P* : panjang pohon A1 : mengisi bahan bakar A2 : memasang rantai dan bilah A3 : mengasah mata rantai A4 : memanaskan mesin

B : berjalan menuju pohon yang ditebang C : membersihkan tumbuhan bawah D : membuat takik rebah

E : membuat takik balas

F : memukul dengan baji dan palu G : pohon rebah

H : kendala saat penebangan I : istirahat

J : memotong pangkal batang K : pembagian batang

27

RIWAYAT HIDUP

Penulis dilahirkan di Bekasi pada tanggal 02 Desember 1992 dari ayah Bambang Triwijono (alm) dan ibu Tri Murtini. Penulis adalah putra keempat dari empat bersaudara. Penulis menyelesaikan pendidikan dasar di SD Cendrawasih Jaya lulus tahun 2004, pendidikan menengah pertama di SMP ANANDA Bekasi lulus tahun 2007 dan tahun 2010 penulis lulus dari SMA ANANDA Bekasi. Pada tahun yang sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui Ujian Talenta Mandiri IPB dan diterima di Departemen Manajemen Hutan, Fakultas Kehutanan.

Selama mengikuti perkuliahan, penulis menjadi asisten praktikum Operasi Pemanfaatan Hutan dan asisten praktikum Pemanenan Hutan pada tahun ajaran 2014/2015. Penulis juga aktif sebagai anggota divisi event organizer UKM MAX IPB periode 2011-2012, serta aktif berpatisipasi dalam berbagai kepanitiaan kegiatan kemahasiswaan di Institut Pertanian Bogor.