TESIS

Oleh

ABDUL BASIR

037015002/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

TESIS

Untuk Memperoleh Gelar Magister Teknik dalam Program Studi Teknik Mesin

pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh

ABDUL BASIR

037015002/TM

SEKOLAH PASCASARJANA

UNIVERSITAS SUMATERA UTARA

Nomor Pokok : 037015002

Program Studi : Teknik Mesin

Menyetujui Komisi Pembimbing

(Prof. Dr. Ir. Bustami Syam, MSME) Ketua

(Prof. Dr. Ir. Samsul Rizal, M.Eng) (Ir. Alfian Hamsi, M.Sc) Anggota Anggota

Ketua Program Studi Direktur

(Prof. Dr. Ir. Bustami Syam, MSME) (Prof. Dr. Ir. T. Chairun Nisa B., M.Sc)

PANITIA PENGUJI TESIS

Ketua : Prof. Dr. Ir. Bustami Syam, MSME

Anggota : 1. Prof. Dr. Ir. Samsul Rizal, M.Eng

2. Ir. Alfian Hamsi, M.Sc

3. Dr.-Ing. Ikhwansyah Isranuri

pembuatannya disebut blanking di mana pelat diletakkan di antara sepasang alat pemotong, pons (punch) dan cetakan (dies) dan produknya disebut blank. Selain koin aluminium, produk lain yang dihasilkan adalah benda-benda berbentuk lempengan, seperti bentuk cincin, segi empat, bulat lonjong (elips), dan bentuk kompleks lainnya. Ukuran koin dan kwalitas sisi potong yang diinginkan ditentukan oleh banyak faktor di antaranya adalah kelonggaran (clearance) pons dengan cetakan, kecepatan pemotongan, besar gaya potong, jenis material koin dan material alat potong. Pada umumnya untuk melakukan proses pemotongan menggunakan jenis beban sistem manual, mekanik, pneumatik serta hidrolik, dengan kecepatan rendah antara 20 s.d 40 m/menit. Dalam penelitian ini proses pembuatannya dipilih beban impak benda jatuh bebas, yang dirancang berdasarkan standar JIS atau SNI di mana benda dijatuhkan pada ketinggian: 0,5 s.d 2,5 m, maka kecepatan benda jatuh sama dengan kecepatan potong pada masing-masing ketinggian 3,13 s.d 7,0 m/s. Bahan koin ditentukan adalah aluminium yang dirol yang banyak diperoleh di pasaran dengan ketebalan 2 mm dan diameter nominal koin 22 mm. Pons yang digunakan sebanyak lima buah di mana ukurannya masing-masing mempunyai kelonggaran terhadap cetakan yang bervariasi dari 2 s.d 10 % terhadap ketebalan pelat. Untuk setiap pons dihasilkan sampel koin sebanyak lima buah. Maka dari sampel-sampel tersebut diperoleh ukuran dan kwalitas sisi koin. Kemudian dilakukan juga pengukuran besar gaya impak yang terjadi akibat benda jatuh bebas sesuai massa benda dan tinggi jatuh seperti yang disebutkan di atas. Pengukurannya menggunakan load cell yang dilengkapi dengan impact force measurement software, sedang untuk melihat dan mengetahui kwalitas sisi koin, digunakan mikroskop digital. Dari hasil penelitian diperoleh ukuran koin aluminium yang mendekati ukuran cetakan adalah pada kelonggaran 8 %. Kelonggaran yang lebih kecil membutuhkan gaya impak yang lebih besar. Diameter koin terkecil adalah 22,020 mm dan diameter terbesar adalah 22,036 mm. Toleransi ukuran koin untuk diameter 22 mm adalah sebesar 0,06 mm, sehingga diameter koin terbesar yang diijinkan adalah 22,06 mm. Sehingga semua ukuran koin dapat diterima. Juga diperoleh bahwa besar massa dan ketinggian benda jatuh bebas mempengaruhi kecepatan potong juga mempengaruhi pembentukan sisi koin dan

burr height, tetapi tidak mempengaruhi ukuran/diameter koin. Gaya impak

dipengaruhi oleh besar massa dan ketinggian jatuh beban. Gaya impak yang terukur lebih kecil sebesar 3,8 s.d 5,78 % dibanding dengan gaya impak teoritis.

blanking, where the plate is placed on between punch and die and its product is called

blank.Beside the aluminum coin, the other products resulted are plate-shaped which

are not only circular in shape, but also other shapes such as ring, rectangular, ellipse, and other complicated shapes. The size and quality of burnish of required product is determined by several factors, i.e. clearance between punch and die, cutting speed, cutting force, types of raw materials, and cutting tool material. In general the cutting process of the product is carried out manually. But mechanical, pneumatic, and also

used hydraulic system, with low speed from 20 to 40 m/minute. In this research,

impact load obtained from free fall object designed in compliant with JIS or SNI standard is used, where the object is set to fall from 0.5 to 2.5 m, hence the highest

fall speed of the load same as cutting speed from 3.13 to 7.0 m/s.The coin material

selected in this research was a 2-mm thick-rolled aluminum plate which can be found

in the material stores to obtain the diameter of coin 22-mm. The punch was used is

five pieces, where the clearance of each punch diameter is varied from 2 to 10 % of the thickness of the plate. Each punch produces five samples the diameter and burnish quality were observed using digital microscope. Then the impact force is measured based on the varieties of mass and the height of the object fall. The measurement of impact force resulted from free fall object, used load cell provided with impact force measurement software. From the research we can obtain that the best clearance is 8 %. The smallest clearance needs bigger free fall object. The smallest coin diameter is 22.020 mm and the biggest one is 22.036 mm. The coin tolerance is 0.06 mm; the biggest coin diameter permitted is 22.06 mm. So all coin measurement can be accepted. It is also obtain that the mass and height of free fall object influenced the cutting speed, the form of burnish and the burr height shape on the aluminum coin, but it does not influence the result of the diameter coin size. The impact force is influenced by the mass and the height of the object fall. The impact force measured smeller as was 3.8 to 5.78 %, compared to the impact force theoretical.

yang telah diberikan kepada penulis sehingga dapat menyelesaikan tesis ini dengan

judul “Analisis Hasil Pembuatan Koin Aluminium Dengan Proses Blanking

Menggunakan Beban Impak Benda Jatuh Bebas”.

Tesis ini merupakan salah satu syarat yang harus dipenuhi setiap mahasiswa

untuk mendapatkan gelar Magister Teknik pada Program Studi Teknik Mesin

SPs-USU. Penulisan tesis ini terlaksana dan dapat terwujud berkat bimbingan yang cukup

intensif dari komisi pembimbing.

Pada kesempatan ini, penulis ingin mengucapkan terima kasih yang

sebesar-besarnya kepada berbagai pihak yang telah banyak membantu penulis baik secara

moril maupun materil, langsung dan tidak langsung hingga selesainya tesis ini, yaitu

kepada: Prof. Dr. Ir. Bustami Syam, MSME., selaku Ketua Komisi Pembimbing dan

Ketua Program Studi Teknik Mesin SPs–USU, Prof. Dr. Ir. Samsul Rizal, M.Eng.,

dan Ir. Alfian Hamsi, M.Sc., selaku Anggota Komisi Pembimbing, Dr.-Ing. Ir.

Ikhwansya Isranuri, selaku Sekretaris Program Studi Teknik Mesin SPs – USU,

seluruh Dosen dan Staf Administrasi Program Studi Teknik Mesin SPs-USU, yang

telah banyak memberikan ilmu pengetahuan dan bantuan administrativ selama

memberi ijin dan dukungan untuk melanjutkan kuliah S2 pada Sekolah Pascasarjana

USU. Tak lupa pula penulis berterima kasih kepada Drs. Moch. Agus Zaenuri selaku

Direktur TPSDP Polmed yang lalu dan Drs. Rafiq Ahmad selaku Direktur TPSDP

Polmed saat ini yang telah banyak membantu dalam rangka merealisasikan bantuan

pembiayaan perkuliahan. Demikian juga terima kasih kepada Ir. Etty Rayuana selaku

Ketua Jurusan Teknik Mesin Polmed yang lalu atas segala bantuan dan telah bersedia

memberikan rekomendasi untuk dapat melanjutkan ke S2, dan Ir. Nurman, Ketua

Jurusan Teknik Mesin saat ini, Ir. Lamuddin Hutagalung, Kepala Bengkel Teknik

Mesin Polmed, Ir. Drs. Suparmin , MT., Kepala Laboratorium Polmed, yang telah

banyak memberikan dukungan, semangat, dan bantuan berupa fasilitas pengadaan

mesin-mesin untuk pembuatan peralatan serta pengujian pada penelitian ini.

Terima kasih penulis sampaikan kepada Prof. Basuki Wirjosentono,MS,

Ph.D., dan Drs. Nasruddin MN, M.Eng.Sc., yang telah banyak memberi masukan

pada kesempurnaan tesis ini. Juga kepada sahabat penulis saudara Hendri Nurdin, ST,

MT dari UMSU dan Ir. Muhammad dari Politeknik Bandung (Polban) yang telah

banyak membantu masalah penyelesaian pengukuran di laboratorium. Juga sahabat

seperjuangan baik suka maupun duka, Hasrin Lubis, Junauwar, Juharsono, dan tidak

Tak lupa kepada almarhum dan almarhuma kedua orang tua dan mertua serta

saudara-saudara penulis yang memberikan inspirasi dan semangat pada penulis.

Istimewa kepada istri Sengketawany dan ketiga anak tercinta, Yayan, Ami dan Ribhi

yang telah banyak mengorbankan waktu dan kasih sayang mereka selama pendidikan

dan penyelesaian tesis ini dan semua pihak yang mendukung di dalam penyelesaian

tesis ini.

Demikianlah penulis memohon sangat kritik dan saran yang dapat membantu

dalam rangka memperbaiki dan melengkapi kesempurnaan tesis ini agar memperoleh

hasil yang lebih baik dan akhirnya penulis kembali tak lupa mengucapkan terima

kasih atas bantuan dan perhatiannya.

Medan, April 2008

Penulis,

Abdul Basir

Nama : Abdul Basir

Tempat, Tanggal lahir : Saribu Dolok, 21 Oktober 1957

Pekerjaan : Staf Pengajar Jurusan Teknik Mesin

Politeknik Negeri Medan

Alamat Kantor : Jl. Almamater No. 1 Kampus USU Medan

Alamat Rumah : Jl. Pintu Air IV. Perumahan Politeknik No 296/16

Kuala Bekala, Medan Johor, Kodya Medan.

Pendidikan

1965-1971 : Sekolah Dasar (SD) Negeri Saribu Dolok

1971-1974 : SMP Negeri Saribu Dolok

1974-1977 : STM Negeri II Medan

1985-1988 : Politeknik ITB Bandung, Jurusan Teknik Mesin

1991-1995 : Fakultas Teknik USU, Jurusan Teknik Mesin

2003-2008 : Pendidikan S2 Sekolah Pascasarjana Program Studi

Teknik Mesin Universitas Sumatera Utara

Riwayat Pekerjaan

USU Medan

1995 s.d 1999 : Dosen Tidak Tetap Divlat Telkom Medan

2000 s.d sekarang : Dosen Tidak Tetap Jurusan Teknik Mesin F.T.

Industri ITM Medan

2002 s.d sekarang : Dosen Tidak Tetap Jurusan Teknik Mesin F.Teknik

Universitas Alazhar Medan

1993 s.d sekarang : Dosen Tidak Tetap/Ketua Jurusan Teknik Mesin

Politeknik MBP Medan

Pengalaman Pelatihan/Seminar/Lokakarya

1983 : Pelatihan ”Terco CNC/Computerized Numerical

Control System”, TEDC Bandung

1986 : Pelatihan Injection Pump & Nozel, Trakindo Medan

1994 : Pelatihan Metodologi Penelitan, Politeknik USU

1995 : Pelatihan Kalibrasi, Balai Penelitian dan

Pengembangan Industri Medan

1998 -2000 : Pendidikan Teknik Pengolahan Kelapa Sawit, di

Silabus (TPSDP) Polmed

2003 : Pelatihan ”Training Quality Assurance” Kardiono

Kustanto & Asociates

2003 : Workshop on Pre Program of Information

Technology di IC-Star USU Medan

2003 : Seminar Polymer & Composite di IC-Star USU

Medan

2004 : Workshop untuk Mereview dan Meperbaiki Proses

Belajar Mengajar di ITM Medan

2004 : The 2nd Regional Seminar on Material & Structure

di IC-Star USU Medan

2004 : Seminar dan Workshop on Overcoming Barriersa to

Collaborative Research and Service Partnership di

IC-Star USU Medan

2005 : Pelatihan Kurikulum Berbasis Kompetensi,

Departemen Tenaga Kerja dan Transmigrasi R.I.

Direktorat Bina Pelatihan Kerja , BLKI Medan

1. Menentukan Besar Drag Suatu Profil dengan Menggunakan Aliran Udara

Blower

2. Analisis Mutu Cincin Torak Sepeda Motor 2 dan 4 Tak di Pasaran Kotamadya

Medan

3. Rancangan Mesin Pemecah Biji Kemiri

4. Perancangan Mesin Adonan Daging

5. Pengaruh ”Feeding” pada Pembubutan Terhadap Kekuatan Tarik Bahan Uji

St. 37

6. Pengaruh Putaran Kerja Proses Pembubutan Terhadap Bahan Uji Tarik St.37

Pengalaman Lomba Karya Ilmiah

1999 : Pemenang III Lomba Karya Ilmiah Rancang

Bangun Mesin Tepat Guna, BPPT Jakarta

2000 : Pemenang II Lomba Karya Ilmiah Rancang Bangun

ABSTRAK ……… i

2.1. Proses Pembentukan pada Lembaran Metal ………..

2.2. Operasi Pemotongan ………..

2.3. Gaya Pemotongan (Cutting Forces) ………

2.4. Proses Blanking ………...

2.5. Koin Aluminium ... 2.6. Ukuran Koin ...

2.7. Diameter Pons dan Cetakan ………...

Impak Benda Jatuh Bebas ……….. 2.16.Gaya yang Diserap Pelat ... 2.17.Massa Benda Jatuh Bebas ... 2.18.Pengukuran Gaya impak ... 2.19.Kerangka Konsep ...

3.2. Bahan, Peralatan, dan Metode ………...

3.2.1. Bahan ……….

3.5.1. Pembuatan peralatan pembuatan koin ………

3.5.2. Pembuatan perangakat benda jatuh bebas dan beban …..

3.5.3. Pengujian pelat aluminium bahan untuk pembuat koin ….

3.5.4. Pengujian/pengukuran gaya impak beban jatuh bebas

dengan load cell ……….

3.5.5. Pembuatan koin ………..

3.5.6. Pengambilan gambar sisis koin dan burr height dengan

mikroskop digital ………...

BAB 4. HASIL DAN PEMBAHASAN ………... 4.1. Rangkuman Hasil Pembuatan Koin Aluminium Berdasarkan

4.1.4. Pembuatan koin aluminium yang gagal dibentuk

bebas... 4.2.3. Urutan pendekatan ukuran diameter nominal cetakan ... 4.2.4. Hasil pemotongan dan patahan sisi koin ...

4.2.5. Hasil pengukuran kondisi terbentuknya sisi dan tingginya

burr (burr height) ………

4.3. Menentukan/Pengukuran Gaya Impak dengan Load Cell

4.3.1. Menentukan gaya impak pada benda jatuh bebas secara

teoritis .………

4.3.2. Pengukuran gaya impak hasil pegukuran langsung

menggunakan load cell ………..

4.3.3. Perbandingan gaya impak teoritis dan pengukuran dengan

load cell ...

93 96 98

99

102

102

103

108

BAB 5. KESIMPULAN dan SARAN ……….. 5.1 KESIMPULAN ………..

111 111

5.2 SARAN ……….. 114

Nomor

1.1

Judul

Faktor Efek Kesalahan pada Proses Pemotongan Benda Kerja

Halaman

2.12 Proses Pembuatan Koin dengan Gaya Benda Jatuh Bebas ... 34

2.13 Kerangka Konsep ... 38

3.1 3.2 3.2 Alat Uji Kekuatan Tarik Bahan ... Alat Ukur Jangka Sorong dan Mikrometer Digital …………... Alat Pengamat Sisi Koin Mikroskop Digital ... 41

4.3

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Kelonggaran Pons 6 % ………

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Kelonggaran Pons 8 % ………

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Kelonggaran Pons 10 % ……….

Grafik Hubungan Antara Kedalaman Penetrasi Terhadap Beban Benda Jatuh Bebas pada Kelonggran yang Bervariasi...

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Massa 2,0 kg ………

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Massa 2,3 kg ...

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Massa 3,0 kg ...

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Massa 4,5 kg ...

Grafik Hubungan Ukuran Koin dengan Kecepatan Benda Jatuh Bebas pada Massa 8,7 kg ...

Hasil Pemotongan Sisi Koin ……….

Hasil Pengambilan Gambar Burr Height pada Koin Aluminium Hasil Pembuatan Koin Aluminium yang Dapat Diterima

Berdasarkan Burr Height ……….

Grafik Variasi Gaya Impak Teoritis ……….

Grafik Gaya Impak pada Massa 2,0 kg dengan Ketinggian Jatuh 0,5 m ………

Grafik Gaya Impak Diperbesar pada Massa 2,0 kg dengan Ketinggian Jatuh 0,5 m ……….

4.21 Gabungan Gaya Impak Pada Beban 4,5 kg dengan Variasi Tinggi Jatuh Bebas 0,5 s.d 2,5 m ………

107

Nomor Judul Halaman

Gambar Perangakat Benda Jatuh Bebas ...

Data Pengujian Loboratorium Tegangan/Kekuatan Tarik Pelat Aluminium (Bahan Koin) ………

Data Hasil Pembuatan Koin Aluminium

(Tabel 1 sampai dengan Tabel 25) ...

Hasil Ukuran Koin Aluminium untuk Kelonggaran

(Tabel 1 s.d 5) ...

Cara Mengoperasikan Impact Force Measurement

Software ………..

Gaya Impak Benda Jatuh Bebas dengan Variasi

Ketinggian dan Massa Benda (Gambar 1 s.d 17) …………

Tabel Toleransi Ukuran Koin Aluminium (Kurt Lange) ..

Gambar Foto Alat benda Jatuh Bebas Saat Pengujian dengan load cell ………..

Gambar Alat Ukur dan Alat Bantu Ukur ...

Gambar Produk aluminium ...

Gambar Alat/Mesin Pembuatan Pons dan Cetakan ……

BAB 1

PENDAHULUAN

1.1. Latar Belakang

Dewasa ini banyak cara pembuatan produk atau proses pengerjaan logam di

bidang manufaktur, yaitu dengan proses pembentukan dan pemotongan. Proses

pemotongan logam merupaan suatu proses yang digunakan untuk mengubah bentuk

suatu produk dari logam dengan cara memotong. Menurut Rochim T., [1] tergantung

pada cara pemotongannya seluruh proses pemotongan logam dapat dikelompokkan

menjadi empat kelompok dasar yaitu,

1. Proses pemotongan dengan mesin las,

2. Proses pemotongan dengan mesin pres,

3. Proses pemotongan dengan mesin perkakas, dan

4. Proses pemotongan non-konvensional, di antaranya: Electro Discharge

Machining (EDM), Laser Beam Machining (LBM), Chemical Milling

(CM), Wire Cutting, Ultrasonic Machine/Permesinan Ultrasonik,

Abrasive Jet AJ, Water Jet (WJ), Chemical Electrical (CE), dan

sebagainya.

Untuk penelitian ini proses yang digunakan adalah proses pemotongan

dengan mesin pres. Menurut Budiarto [2] mesin pres adalah suatu alat bantu

menggunakan mesin pres. Proses pemotongannya dilakukan dengan menggunakan

sepasang alat pemotong yaitu pons (punch)dan cetakan (dies).

Produk yang dihasilkan adalah berbentuk lempengan bulat (koin) sebagai

proses dasar pemotongan dengan jenis dan proses pemotongan tunggal yang juga

disebut dengan blanking tools yaitu, proses pemotongan dengan menghasilkan

benda kerja utuh, dan seluruh sisinya terpotong secara serempak. Pengembangan dari

proses di atas dapat dilakukan untuk pembuatan cincin baja (ring plate), paking dan

berbagai produk yang terbuat dari pelat lembaran.

Pertimbangan penggunaan pembuatan suatu produk dengan proses

pemotongan dengan menggunakan pons dan cetakan baik secara teknis maupun

ekonomis menurut Budiarto [2], untuk menghasilkan produk dalam jumlah yang

banyak atau produk massal, menjamin keseragaman bentuk dan ukuran produk agar

tetap sama, waktu pengerjaan yang singkat, dapat meningkatkan kualitas hasil,

penghematan biaya proses permesinan dan biaya operator yang terkait, menurunkan

harga produk dan pruduktivitas lebih tinggi. Namun untuk mengerjakan produk

dalam jumlah yang sedikit, biayanya sangat mahal, sehingga hal ini sulit untuk

dilakukan.

Biasanya proses pembuatan koin dilakukan dengan alat penekan yang

dilengkapi dengan sepasang alat pemotong yaitu, pons dan cetakan. Proses

pemotongan menggunakan sistem tenaga manual, mekanis, pneumatik dan hidrolik.

Semua jenis di atas disebut dengan mesin pres (press tools) atau disebut juga dengan

landasan, sebuah penumbuk, sebuah sumber tenaga, dan suatu mekanisme yang

menyebkan penumbuk bergerak lurus dan tegak menuju ke landasannya.

Pada umumnya jenis beban pada sistem manual, mekanik, pneumatik serta

hidrolik, menggunakan beban impak kecepatan rendah. Menurut Lange, K., [3]

kecepatannya adalah antara 20 s.d 40 m/menit.

Untuk mendapatkan hasil yang sebaik-baiknya dari hasil pemotongan, ada

beberapa faktor yang harus diperhatikan dari beberapa permasalahan yang ada, di

antaranya adalah ketelitian ukuran dan faktor material alat potong, proses

pemotongan serta beberapa faktor lainnya.

Berdasarkan pengamatan dan pengalaman di lapangan, kebanyakan para

operator kurang memahami pentingnya ketepatan ukuran alat pemotong atau

ketelitian kelonggaran ukuran antara pons dengan cetakan, tanpa menyadari adanya

pengaruh material alat potong dan material benda produk, ketebalan material yang

hendak dipotong/diproduksi.

Untuk menentukan ukuran-ukuran pons dan cetakan, tidak cukup hanya

memperkirakan berdasarkan pengalaman serta keterbatasan pengetahuan semata. Hal

ini harus benar-benar dipahami dan membutuhkan pengetahuan yang diperoleh dari

literatur maupun pengembangan penelitian yang dilakukan.

Meskipun pons dan cetakan dikerjakan secara terpisah dengan menggunakan

mesin dan orang yang berbeda namun bila dikerjakan berdasarkan kemampuan dan

penguasaan pengetahuan yang memadai maka produk yang dihasilkan dari hasil

Perbedaan ukuran antara pons dan cetakan (clearance) tergantung pada

ketebalan dan bahan/material produk yang dibentuk. Bahan yang dibentuk dari pelat

lembaran yang dirol dan mempunyai ketebalan tertentu, kemudian pons memotong

dan menekan bahan pelat tersebut yang terletak di atas cetakan. Proses

pembuatannya disebut blanking dan hasil pemotongan tersebut merupakan produk

yang dinamakan blank.

Bila perbedaan ukuran antara pons dan cetakan (clearance) tidak sesuai

maka hasil pemotongan yang dilakukan oleh kedua pemotong tersebut akan

menghasilkan produk yang kurang baik. Maksudnya adalah hasil produk dipastikan

cenderung cacat bentuk, ukurannya tidak sesuai dengan yang diinginkan dan bagian

sisinya terdapat serpihan yang tajaman.

Menurut Lange K., [3] ketelitian benda kerja menjadi karakter yang dapat

menentukan agar tidak melakukan beberapa kesalahan, hal ini digambarkan pada

faktor efek dari kesalahan saat melakukan proses pemotongan benda kerja atau

pembentukan koin (Gambar 1.1).

Material Tool Process Machine

Dimensional Error

Positional Error

Form Error

Gambar 1.1 dapat dijelaskan bahwa pada diagram bagian atas yang masing-

masing bertuliskan Material, Tool, Process dan Machine disebut dengan penyebab

kesalahan, sedangkan pada diagram bagian bawah yang masing-masing bertuliskan

Dimensional Error, Positional Error dan Form Error disebut dengan faktor efek

kesalahan atau hal yang dapat menimbulkan kesalahan. Jadi ada tiga faktor

kesalahan pada proses pembentukan/pemotongan koin, penjelasannya dapat dilihat

sebagai berikut.

1. Kesalahan dimensi (dimensional error) pada koin, penyebab kesalahan

adalah pada alat potong (tool) dan proses (process), dijelaskan sebagai

berikut:

a. Alat potong pons dan cetakan harus mempunyai perbedaan ukuran

(clearance) yang sesuai. Hal ini akan menjamin kesalahan

ukuran/dimensi pada koin atau benda kerja akan dapat dihindari.

b. Proses pengerjaan harus betul-betul sesuai dengan prosedur pengerjaan

yang benar. Hal ini akan dapat memberikan suatu hasil yang

benar-benar baik terhadap ukuran/dimensi koin.

2. Kesalahan posisi (positional error), penyebab kesalahan adalah pada alat

potong (tool), proses (process) dan mesin(machine) yang digunakan,

dijelaskan sebagai berikut:

a. Kesalahan posisi pada koin adalah ketidaksimetrisan/kebulatan bentuk

atau terjadinya pergeseran titik sumbu pada koin. Hal ini dapat terjadi

kesumbuan. Maka pada waktu proses pembuatan alat potong hal ini

betul-betul harus diperhatikan.

b. Proses pengerjaan juga harus betul-betul sesuai dengan prosedur

pengerjaan yang benar.

c. Mesin yang digunakan pada proses pemotongan juga akan

mempengaruhi timbulnya kesalahan posisi pada pembentukan koin.

Sebab setiap mesin mempunyai karakter dan unjuk kerja yang berbeda

pada pelaksanaan pembuatan koin.

3. Kesalahan bentuk (form error), penyebab kesalahan adalah material dan

alat potong (tool), dijelaskan sebagai berikut:

a. Setiap material mempunyai karaktristik struktur, sifat dan kekerasan

yang berbeda. Oleh sebab itu untuk membuat koin dengan ukuran yang

sama dan material yang berbeda, maka ukuran maupun kelonggaran

antara pons dan cetakan juga akan berbeda.

b. Alat potong yang baik untuk pembentukan koin harus mempunyai

ukuran dan bentuk yang sesuai dengan yang diinginkan. Namun

ketajaman alat potong juga dapat mempengaruhi bentuk hasil produk

koin. Alat potong yang sudah tidak tajam (tumpul) cenderung membuat

ukuran dan bentuk koin akan menyimpang.

Proses pemotongan produk harus benar-benar diperhatikan agar mendapatkan

hasil yang sebaik-baiknya. Menurut Brolund T., [4] pada artikelnya Determining

harus diketahui oleh orang-orang yang berkecimpung dalam bidang proses

pemotongan menggunakan pons dan cetakan agar mendapatkan hasil yang lebih

baik, satu di antaranya adalah masalah kelonggaran cetakan (clearance dies), yaitu

menentukan besar kelonggaran antara pons dan cetakan dengan tepat atau cocok.

Direkomendasikan oleh Baeumler F., [5] sebelum melakukan pemilihan

ukuran dan bentuk pemotong yang sesungguhnya, terlebih dahulu melakukan

pememilihan variasi ukuran yang tepat, menentukan kualitas yang terbaik dari

bagian bahan produk, menentukan usia alat potong (long tool life) dan menyeleksi

kelonggaran cetakan (clearance dies).

Menurut Kalpakjian S., [6] ada beberapa variabel umum agar dapat

menghasikan suatu produk yang baik, pemotongan dengan pons dan cetakan harus

memepertimbangkan: (1) besar gaya pemotongan (punch force), (2) kecepatan gerak

pons (punch speed), (3) pelumasan pada proses pemotongan (lubrication), (4)

kondisi permukaan material (surface condition), (5) material pons dan cetakan

(material of the punch and dies), (6) radius sudut pons dan cetakan (corner radii),

dan (7) kelonggaran antara pons dan cetakan (clearance).

Bahan koin pada penelitian ini adalah lembaran pelat aluminium yang

mempunyai ketebalan tertentu, disesuaikan dengan kemampuan peralatan impak

benda jatuh bebas yang digunakan untuk melakukan proses pembuatannya. Jenis

bahan yang dipakai disesuaikan dengan bahan pelat aluminium hasil pengerolan

yang ada di pasaran. Besar kekuatan tariknya harus diketahui satu di antaranya

Dari berbagai penjelasan dan temuan di atas , faktor yang sangat penting

untuk memperoleh hasil pemotongan yang baik, dan menjaga agar usia pakai alat

potong yang lebih lama selain tergantung pada kualitas bahan/material alat potong,

jenis material yang dipotong, adalah masalah perbedaan ukuran atau kelonggaran

pada pasangan pons dan cetakan.

Untuk menentukan kualitas material dapat dilakukan dengan cara memilih

material yang sesuai antara material bahan alat potong dan material benda yang

diproduksi, tetapi untuk menentukan ukuran paling optimal, ukuran yang cocok atau

perbedaan antara ukuran pons dan cetakan harus melalui ketentuan yang telah

direkomendasikan oleh pakar atau dengan perhitungan yang berpedoman pada

ketentuan-ketentuan teori, rumus-rumus yang telah ditetapkan serta perbedaan

ukuran antara pons dan cetakan yang disebut dengan kelonggaran (clearance).

Berdasarkan penjelasan-penjelasan di atas maka peneliti ingin mencoba dan

melakukan proses pembuatan koin dengan menggunakan beban impak kecepatan

yang lebih tinggi dari kecepatan pada press tool yaitu dengan memakai uji Standar

Jepang JIS maupun Standar Nasional Indonesia (SNI) [7] yaitu benda jatuh bebas

dari ketinggian maksimum (h) antara 2 s.d 3 meter. Dengan demikian kecepatan

benda hanya pada v= 2gh atau sekitar 7 m/s. Massa benda jatuh bebas harus

ditentukan agar dapat memberikan besar gaya yang dibutuhkan untuk melakukan

proses pemotongan. Pada penelitian ini dirancang tinggi jatuh benda antara 0,5 s.d

1.2. Perumusan Masalah

Mendapatkan suatu produk koin aluminium yang baik di antaranya

ditentukan oleh ketepatan kelonggaran antara pons dan cetakan, besar gaya

minimum yang dibutuhkan untuk melakukan impak terhadap material produk, jarak

ketinggian minimum benda jatuh bebas sehingga mempengaruhi kecepatan

pemotongan terhadap benda kerja, ketepatan/kelurusan sumbu pons terhadap

cetakan, keausan pons dan cetakan maka bertitik tolak dari uraian masalah di atas,

dibutuhkan beberapa langkah pokok untuk membantu kelancaran penelitian ini yaitu,

sebagai berikut:

1. Membuat peralatan berupa konstruksi tempat jatuhnya benda jatuh bebas,

serta membuat perangkat tempat dudukan pons dan cetakan yang

disesuaikan dengan beban yang diberikan dan kondisi benda jatuh bebas.

2. Membuat beberapa buah pons dengan berbagai ukuran sesuai dengan

ketentuan-ketentuan kelonggaran berdasarkan rekomendasi para pakar

dan literatur, serta membuat sebuah cetakan dengan ukuran dan bahan

yang ditetapkan.

3. Menentukan variasi massa beban dan variasi ketinggian benda jatuh

bebas dengan melakukan perhitungan hingga batas pons dan cetakan

dapat melakukan pemotongan dengan baik.

4. Melakukan penyetingan (set-up) pons dan cetakan setepat-tepatnya yaitu

5. Melakukan pengujian terhadap bahan pelat aluminium dengan mesin uji

kekuatan tarik guna mendapatkan data tegangan tarik bahan aluminium.

6. Membuat koin-koin menggunakan pons-pons dan cetakan dengan variasi

beban dan ketinggian benda jatuh bebas.

7. Melakukan pengujian terhadap beban sesungguhnya yang terjadi dengan

menggunakan alat load cell.

1.3. Tujuan Penelitian

1.3.1. Tujuan umum

Tujuan umum dari penelitian ini adalah untuk mendapatkan suatu hasil proses

pembuatan koin aluminium menggunakan variasi beban impak dan ketinggian

dengan benda jatuh bebas.

1.3.2. Tujuan khusus

1. Memperoleh hasil tentang pengaruh besarnya kelonggaran (clearance) antara

pons dan cetakan yang optimal dari hasil analisis data pembuatan koin

aluminium, untuk mendapatkan ukuran produk yang baik dan sesuai dengan

batas toleransi yang diijinkan.

2. Memperoleh hasil akibat adanya pengaruh massa dan tinggi beban benda jatuh

bebas, untuk pembuatan koin dari bahan aluminium.

3. Memperoleh hasil pengukuran dengan load cell, besarnya gaya impak akibat

1.4. Manfaat Penelitian

Penelitian ini nantinya diharapkan merupakan suatu upaya nyata pihak

perguruan tinggi, khususnya lembaga penelitian dalam memberikan informasi

tentang proses pembuatan dengan menggunakan pons dan cetakan untuk

mengerjakan suatu produk dengan ukuran dan bentuk yang presisi dan berkualitas.

Adapun hasil penelitian ini diharapkan bermanfaat bagi:

1. Para pelaku perancang, pembuat dan pengguna pons dan cetakan, agar

dapat memahami berapa besar kelonggaran (clearance) antara pons dan

cetakan yang optimal, serta pengaruh beban dan jarak benda jatuh bebas.

2. Memberi informasi tentang upaya yang dilakukan untuk memperoleh

keberhasilan mendapatkan ukuran dan bentuk koin aluminium dengan

menggunakan beban impak benda jatuh bebas.

3. Para praktisi dan ahli teknik manufaktur serta mahasiswa lainnya yang ingin

mengembangkan hasil penelitian ini serta dapat dijadikan sebagai

BAB 2

TINJAUAN PUSTAKA

2.1. Proses Pembentukan pada Lembaran Metal

Bentuk produk dengan proses pembentukan pada lembaran metal (

sheet-metal) sangat banyak pemakainnya di lapangan, di antaranya adalah

perlengkapan-perlengkapan lemari dan meja perkantoran, lemari kabinet, bodi dan karoseri mobil,

bagian-bagian bidang perkapalan, alat-alat rumah tangga, hingga pemakaian

peralatan perlengkapan pada pesawat terbang, dan lain sebagainya.

Dasar pembentukan lembaran metal adalah beracu pada bentuk bulat berupa

lempengan koin. Bentuk ini adalah yang paling sederhana, gampang diukur dan

diamati. Selanjutnya pembuatan pons dan cetakannya pun tidak terlalu sulit dan

dapat dikerjakan pada mesin konvensional maupun non-konvensional. Hasil

penelitian bentuk koin dapat dijadikan dasar pertimbangan untuk bentuk lainnnya.

Pembentukan lempengan koin diawali dari pemilihan lembaran metal dalam

hal ini lembaran pelat yang dirol. Kemudian dilakukan pemotongan atau

pengguntingan (shearing) dengan proses blanking yang dilengkapi dengan alat

pemotong pons (punch) dan cetakan (dies) yang mempunyai bentuk bulat. Terakhir

untuk mendapatkan hasil produk yang lebih baik dilakukan pembersihan pada sisi

produk yang disebut dengan deburring.

Secara umum menurut Kalpakjian S., [8] proses pembentukan pada lembaran

Punching

Gambar 2.1 Denah Proses Pembentukan pada Lembaran Metal

2.2. Operasi Pemotongan

Pemotongan lembaran pelat disesuaikan dengan aksi pemotongan antara dua

buah mata pisau pemotong. Aksi pemotongan ada empat tahapan [9] Gambar 2.2.

Langkah awal dijelaskan bahwa pons (punch) merupakan mata pisau bagian

atas. (1) Sebelum pons menyentuh lembaran pelat (benda kerja) di mana kecepatan

pons bergerak dengan kecepatan v = 0 tanpa beban; (2) Pons mulai menuyusup

masuk ke permukaan menuju cetakan bergerak dengan kecepatan v1 dengan gaya F,

maka pisau bagian dalam (die) yang diam menahan tekanan pons terhadap benda

Gambar 2.2 Proses Pemotongan Lembaran Pelat Antara Dua Mata Pisau

pons terus bergerak menekan dan menyusup ke benda kerja, maka bagian ini akan

diperoleh permukaan pemotongan yang lebih halus. Secara umum daerah

penyusupan diperkirakan sebesar 1/3 tebal lembaran benda kerja; (4) Bila penekanan

diteruskan terhadap benda kerja maka akan terjadi keretakan (fracture) terhadap sisi

pemotongan benda kerja. Jika kelonggaran (clearance) antara pons dengan cetakan

ditentukan secara tepat dan benar maka dua garis keretakan akan bertemu, hasil

pemisahan kedua benda relatif lebih bersih, atau hanya sedikit sekali terdapat bagian

yang tajam pada hasil pemotongan.

Pada Gambar 2.3 diperlihatkan karakteristik keretakan pada hasil

pemotongan pada bagian produk yang terbentuk oleh hasil pemotongan pembuatan

koin.

Pada bagian bawah permukaan benda kerja dari hasil pemotongan akan

membentuk radius dan daerah ini disebut dengan rollover atau disebut juga dengan

Gambar 2.3 Karakteristik Sisi Hasil Pembuatan Koin

permukaan pelat/benda kerja terhadap cetakan sehingga terjadi perubahan bentuk

terhadap permukaan yang disebut dengan deformasi plastis. Menurut Lange K., [3]

bentuk ini dipengaruhi oleh, (a) jenis material, (b) kelonggaran blank, dan (c)

ketajaman & bentuk permukaan pons. Bagian atas rollover terbentuk hasil

pemotongan yang lebih halus, daerah ini disebut burrnish atau smooth-sheared. Ini

dihasilkan karena menuyusupnya pelat terhadap cetakan akibat penekanan pons, dan

masih mampu ditahan oleh cetakan (pisau bagian bawah) sehingga terjadi

penyayatan/pemotongan bukan karena retak atau dengan kata lain pons mampu

menyusup ke benda kerja sebelum terjadi keretakan pada benda kerja. Selanjutnya

pada bagian atas burrnish disebut dengan daerah fractured, pada daerah ini terdapat

bagian sisi pemotongan yang relatif kasar. Bagian ini tidak terdapat hasil

pemotongan namun terpisahnya atau lepasnya benda ini adalah akibat adaya

pengaruh tekanan sehingga terjadilah pergeseran akibat adanya keretakan. Pada sisi

bagian atas koin hasil pemotongan atau permukaan yang menyentuh pons disebut

burr yang merupakan sisi tajam yang menonjol. Terbentuknya burr dan besar

alat potong (tools) [3], dan juga dipengaruhi oleh akibat keausan pada alat potong

(tool edges wear) dan kelonggaran antara pons dengan cetakan yang tepat (optimum

clearance) [9].

Kelonggaran yang besar menimbulkan deformasi plastis yang lebih besar,

sehingga menimbulkan pemisahan yang lambat dan akan menimbulkan

pembentukan burr akibat ditarik oleh bagian permukaan sisi pons. Oleh sebab itu

terbentuknya burr dapat dihindari dengan menentukan besar kelonggaran antara

pons dan cetakan, besar kedalaman penyusupan dengan benar, besar keretakan sama

dengan besar kelonggaran.

Kelengkapan terjadinya proses pengguntingan/pemotongan, maka

komponen-komponen gaya pada operasi pengguntingan dapat dilihat pada Gambar

2.4

Gambar 2.4 Komponen Gaya Proses Pemotongan

Gaya Fv dan F v beraksi pada jarak yang pendek dekat dengan sisi potong,

sepanjang daerah mata pisau. Jarak L dihasilkan oleh suatu gaya yang menyebabkan

momen bengkok atau perubahan sudut pada benda kerja. Reaksi momen

menyebabkan momen perlawanan bengkok menghasilkan bengkokan dan tegangan

normal horizontal (stress normal horizontal/SNH) pada benda kerja dan alat potong.

SNH dapat digantikan oleh gaya resultan FH dan FH Gaya horizontal tambahan akan

timbul bila alat potong tidak mempunyai sudut potong 90° atau ketika permukaan

benda kerja tidak tegak lurus terhadap arah permukaan pelat.

Sebagai tambahan gaya-gaya di atas gaya-gaya gesek juga bereaksi pada alat

potong. Gaya-gaya horizontal FH dan FH menyebabkan gaya-gaya gesek pada sisi

permukaan dari alat potong dinamakan µFH dan µFH. Gaya potong yang terdapat

pada permukaan material di permukaan alat potong menyebabkan alat potong

gaya-gaya gesek µFH dan µFH.

Penyelidikan yang lebih jauh menunjukkan tidak adanya hubungan antara

distribusi gaya-gaya horizontal dengan vertical. Hal ini dikenal dengan FH dan FV

yang parameternya bervariasi pada proses pemotongan.

2.3. Gaya Pemotongan (Cutting Forces)

Perhitungan untuk menentukan gaya pemotongan yang dibutuhkan untuk

melakukan pemotongan terhadap satu buah produk dengan bahan tertentu sangatlah

penting. Maka untuk menentukan gaya F pada pemotongan pelat menurut Groover

F =S.t.L (N) (2.1)

Dimana : F = gaya potong (N)

S = tegangan geser pelat (MPa)

t = ketebalan pelat (mm)

L= panjang daerah yang dipotong (mm)

Bila tegangan geser tidak diketahui dan yang diketahui hanya tegangan tarik

pelat, maka :

F =0,7.TS.t.L (mm) (2.2)

di mana: TS = tegangan tarik (MPa)

2.4. Proses Blanking

Proses pembuatan pelat logam berbentuk lempengan seperti koin disebut

blanking, yaitu satu di antara proses pemotongan yang menggunakan pons dan

cetakan untuk menghasilkan benda kerja secara utuh dan seluruh sisinya terpotong

secara serentak (Gambar 2.5). Sedangkan blank adalah produk hasil pemotongan

yang terpakai dan dihasilkan dari salah satu proses pemotongan tunggal dengan

seluruh bentuk kontur terpotong secara utuh (Gambar 2.6) atau hasil dari

pemotongan bertahap dengan alat bantu press tool.

Menurut Amstead B.H., etl [11] blanking adalah operasi memotong luasan

dalam sederetan operasi. Dalam hal ini pons harus datar dan cetakan harus diberi

suatu sudut pemotongan sehingga bagian yang diselesaikan akan datar pula.

Kedua permukaan pons dan cetakan memang harus datar sehingga tak dapat

dipungkiri untuk pembuatan koin dengan proses blanking membutuhkan tenaga

yang lebih besar atau maksimum bila dibandingkan dengan proses piercing, yaitu

proses yang membutuhkan lubang sebagai hasil produk.

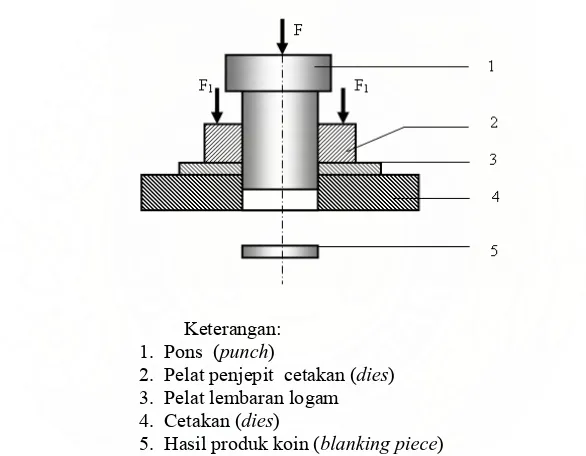

Keterangan: 1. Pons (punch)

2. Pelat penjepit cetakan (dies)

3. Pelat lembaran logam 4. Cetakan (dies)

5. Hasil produk koin(blanking piece)

Gambar 2.5 Proses Blanking Pembentukan Produk Koin

2.5. Koin Aluminium

Menurut kamus teknik dan kamus Inggris bahwa koin (coin) mempunyai arti

adalah mata uang atau uang logam, bentuk penampangnya relatif bulat dan tipis.

Pada penelitian ini koin aluminium yang dimaksud adalah suatu benda berbetuk

lempengan bulat tipis hasil pemotongan yang dilakukan pons dan cetakan (lihat

Gambar 2.7).

Gambar 2.7 Koin Aluminium

Koin dirancang dari bahan aluminium, dan sifat yang paling menonjol adalah

lunak, tahan terhadap korosi dan ringan. Oleh sebab itu proses pembuatan bahan ini

untuk dijadikan bentuk koin tidak memerlukan beban yang terlalu besar bila

dibandingkan dengan jenis logam lainnya.

Keberadaan aluminium di lapangan mulai dari bentuk penampang bulat, segi

empat maupun bentuk profil lainnya, ada juga dalam bentuk pelat lembaran dengan

ketebalan yang bervariasi. Pada umumnya aluminium yang berbentuk lembaran

dihasilkan dari proses pengerolan [12], mempunyai massa jenis 2,7 gr/cm3 dengan

Koin aluminium yang bentuknya bulat tipis atau pipih, merupakan bentuk

dasar untuk menentukan bentuk-bentuk lainnya seperti bulat lonjong, segi empat,

bentuk tak beraturan, bentuk kompleks, dll.

Hasil produk atau benda kerja yang diproduksi pada proses blanking selain

bentuk koin adalah berupa lempengan pelat berbagai bentuk (Gambar 2.8 (a) s.d (j).

Gambar 2.8 Contoh Hasil Proses Blank

2.6. Ukuran Koin

Pada pembuatan lempengan logam (koin) dengan proses blanking,

ukurannya beracu pada ukuran cetakan, sedang ukuran pons menyesuaikan sesuai

dengan besar kelonggaran yang diberikan [2]. Misalnya dikehendaki suatu koin

berdiameter 22 mm maka diameter cetakan mempunyai ukuran yang sama dengan

ukuran produk (koin). Sedang ukuran pons sedikit lebih kecil dari ukuran cetakan

sebesar celah kelonggaran yang diberikan. Untuk mengukur produk dapat digunakan

Bentuk koin tergantung pada bentuk pons dan cetakan. Bentuk pons dan

cetakan tergantung pada kebutuhan penggunaannya. Untuk membuat pons dan

cetakan yang berbentuk sederhana dapat dikerjakan dengan mesin perkakas biasa,

misalnya mesin bubut, mesin bor dan pengerjaan akhirnya dilakukan pada mesin

gerinda. Tetapi untuk bentuk-bentuk yang lebih rumit atau lebih kompleks maka

harus pula dikerjakan pada mesin-mesin non-konvensional, seperti EDM, Wire

Cutting, LBM, dan sebagainya.

Untuk menentukan kualitas koin bila dilihat dari bentuk dan ukuran sangat

ditentukan oleh hasil pembuatan pons dan cetakan, serta perbedaan ukuran yang

sesuai antara pons dan cetakan (clearance), oleh sebab itu proses pembuatannya

harus benar-benar dilakukan dengan teliti dan ukurannya presisi.

2.7. Diameter Pons dan Cetakan

Setelah diketahui dan ditentukannya berapa besar kelonggaran antara pons

dengan cetakan, maka dapat pula ditentukan besar diameter pons dan cetakan.

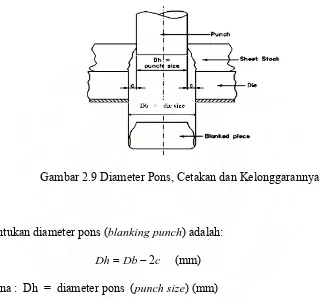

Menurut Groover M.P., [10] untuk proses blanking diameter pons harus lebih kecil

dari diameter cetakan, besarnya adalah diameter cetakan dikurangi dengan jumlah

dua sisi kelonggarannya. Hal ini dapat diilustrasikan pada Gambar 2.9.

Bentuk diameter pons dan cetakan juga sangat menentukan hasil poduk.

Produk koin aluminium dibentuk oleh pons dan cetakan yang kedua alat tersebut

pembuatan dan pengerjaannya pada mesin perkakas. Oleh sebab itu hal ini harus

betul-betul diperhatikan.

Gambar 2.9 menjelaskan tentang diameter pons, cetakan dan

kelonggarannya dan juga dijelaskan istilah-istiah yang digunakan di dalamnya.

Gambar 2.9 Diameter Pons, Cetakan dan Kelonggarannya

Menentukan diameter pons (blanking punch) adalah:

Dh=Db−2c (mm) (2.3) Dimana : Dh = diameter pons (punch size) (mm)

Db = diameter cetakan (die size) (mm)

c = kelonggaran antara pons dengan cetakan (mm)

2.8. Kelonggaran ( Clearance)

Kelonggaran atau clearance adalah suatu ukuran antara sisi potong pons

dengan sisi potong cetakan. Menurut Budiarto [2] ada beberapa fungsi kelonggaran

1. Mencegah terjadinya gesekan antara pons dan cetakan saat operasi

pemotongan, gesekan semakin besar bila kelonggaran antara pons dengan

cetakan terlalu kecil dan sebaliknya. Gesekan kecil bila kelonggaran besar.

2. Menentukan kualitas sisi potong yang diharapkan, kelonggaran yang lebih kecil

menghasilkan hasil yang lebih halus dan lebih baik.

3. Menentukan ketepatan toleransi produk hasil yang diperoleh, kelonggaran yang

lebih kecil dan membentuk beberapa toleransi produk yang lebih baik.

4. Berpengaruh terhadap burr (Gambar 2.3) yang terjadi beralur lebih kecil bila

kelonggaran lebih kecil.

Kelonggaran (clearance) diklasifikasikan ke dalam tiga bagian besar, yaitu:

1. Excesive clearance (kasar).

a. Kelonggaran antara pons dan cetakan relatif besar membentuk burr

yang besar,

b. Bibir pelat pada permukaan yang terpotong membentuk radius cukup

besar,

c. Permukaan bawah bibir blank/sekrap membentuk radius,

d. Penetrasi pemotongan kecil.

2. Proper Clearance (normal)

a. Kelonggaran antara pons dan cetakan normal atau medium,

b. Bentuk burr relatif kecil,

c. Radius pada bibir pelat terpotong relatif kecil,

3. Insufficient Clearance (halus)

a. Kelonggaran relatif kecil,

b. Membentuk dua bidang sisi potongan pada patahan,

c. Burr sangat kecil,

d. Tahanan pemotongan lebih besar.

Ada beberapa rekomendasi dari beberapa pakar dan literatur untuk

menentukan besar kelonggaran antara pons dan cetakan untuk bahan logam

khususnya aluminium. Dari beberapa rekomendasi inilah peneliti akan

merealisasikannya dalam menentukan ukuran pons dan cetakan. Untuk memperjelas

maksud di atas, maka uraiannya dapat dilihat berikut ini:

(1) Groover M.P., [10], menetapkan kelonggaran sebagai berikut:

t a

c= . (mm) (2.4)

di mana : c = kelonggaran (clearance) (mm)

a = konstanta , harganya dapat dilihat pada Tabel 2.1

t = tebal bahan koin (mm)

Tabel 2.1 Kelonggaran Pons dan Cetakan untuk Beberapa Bahan

Metal Group a

11005 and 50, 25 Aluminum alloys , All Tempers 0,045

21245 and 6061 ST Alloys, brass all tempers,

solf cold rolled steel, stainless steel 0,060

Cold rolled steel, half hard, stainless steel half hard and full hard 0,075

(2) Kalpakjian S., [6], menetapkan kelonggarannya secara umum adalah,

2 s.d 10 % dari ketebalan pelat yang dipotong. Untuk pemotongan yang

halus (fine blanking) 1 % dari tebal pelat (untuk kecepatan pons yang

rendah/slow punching speeds).

(3) Sckey J.A., [9], menetapkan kelonggaran yang dianjurkan adalah sebesar

0,04 s.d 0,12 h, h adalah ketebalan dari material yang dipotong.

(4) Luchsinger H.R., [13] secara umum untuk menentukan kelonggaran (C)

antara pons dengan cetakan adalah sebagai berikut.

a. Untuk ketebalan pelat s ≤ 3 mm

C =k.s TB (mm) (2.5)

b. Untuk ketebalan pelat s ≥ 3 mm

C =(1,5.k.s−0,015) TB (mm) (2.6)

Dimana : k = konstanta

0,005 untuk permukaan halus

0,010 untuk permukaan normal

0,035 untuk permukaan kasar

s = tebal pelat yang dipotong (mm)

TB = tegangan geser (shear stress) bahan (kg/mm2)

TB = 0,8 tegangan tarik bahan (kg/mm2)

(5) Alamsyah A., [14] untuk menentukan kelonggaran direkomendasikan

Tabel 2.2 Rekomendasi Kelonggaran (Clearance) (% x tebal pelat)

Jenis Material Kekuatan Material ( kg/mm2) % x Tebal Pelat

Mild Steel > 25 2 s.d 3 Mild Steel 25 s.d 40 3 s.d 5 Steel 40 s.d 80 5 s.d 9

Al, Brass, Copper - 2 s.d 4

Sumber: Alamsyah A., 1993 Pemilihan baja perkakas dan perlakuan panasnya\

(6) Sharma P.C.,[15] kelonggaran pons dan cetakan untuk beberapa macam

metal adalah C = % x tebal pelat atau % x t, (lihat Tabel 2.3).

Tabel 2.3 Rekomendasi Kelonggaran Menurut Sharma P.C

Jenis Material Kelonggaran C = % x tebal Pelat

Brass 5 Soft Steel 5 Medium Steel 6 Hard Steel 7

Aluminum 10

Sumber: Sharma P.C., 2003, Production Engineering, S. Chand & Company LTD. Ram Nagar, New Delhi – 110 055.

(7) Sharma P.C., juga menentukan kelonggaran dengan melakukan

perhitungan memakai rumus :

c=0,0032.t τg (mm) (2.7)

di mana: c = kelonggaran (mm)

t = tebal pelat (material) (mm)

2.9. Benda Jatuh Bebas

Sebuah benda jatuh bebas dari keadaan mula berhenti mengalami

pertambahan kecepatan selama benda tersebut jatuh. Jika benda jatuh ke bumi dari

ketinggian tertentu relatif kecil dibandingkan dengan jari-jari bumi, maka benda

mengalami pertambahan kecepatan dengan harga yang sama setiap detik. Hal ini

berarti bahwa percepatan ke bawah benda bertambah dengan harga yang sama jika

sebuah benda ditembakkan ke atas kecepatannya berkurang dengan harga yang sama

setiap detik dan perlambatan ke atasnya seragam.

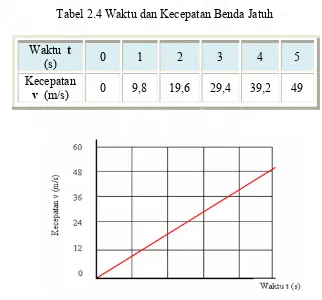

Menurut Khurmi R.S., [16] untuk menentukan kecepatan benda jatuh setiap

detik akan diperoleh harga pendekatan seperti terlihat pada Tabel 2.4.

Tabel 2.4 Waktu dan Kecepatan Benda Jatuh

Waktu t

(s) 0 1 2 3 4 5

Kecepatan

v (m/s) 0 9,8 19,6 29,4 39,2 49

Grafik v – t yang sesuai dengan tabel tersebut di atas ditunjukkan pada

Gambar 2.10 merupakan sebuah garis lurus sehingga percepatan seragam dan sama

dengan:

Jika tahanan udara diabaikan gerakan benda jatuh bebas dapat dihitung

dengan percepatan seragam melintas sebuah garis lurus, asalkan percepatan diganti

dengan percepatan gravitasi g

1. Untuk gerakan ke bawah a = + g (percepatan)

2. Untuk gerakan ke atas a = - g (perlambatan).

Percepatan gravitasi g dapat dipandang sebagai sebuah vektor dengan arah menuju

ke pusat bumi dengan demikian tegak ke bawah.

2.10. Gerak Lurus

Perpindahan adalah perubahan kedudukan. Hal ini merupakan besaran vektor

mencakup jarak dan arah. Kecepatan adalah laju perubahan kedudukan terhadap

waktu. Hal ini juga merupakan besaran vektor mencakup jarak, arah dan waktu.

Kecepatan seragam memiliki partikel yang bergerak dengan kecepatan

konstan pada lintasan lurus atau dimiliki partikel yang melintasi perpindahan yang

sama dalam selang waktu yang sama berturut-turut tidak perduli betapa kecilnya

Percepatan seragam dimiliki partikel yang mengalami perubahan kecepatan

yang sama dalam selang waktu yang sama berturut-turut tidak perduli betapa

kecilnya selang waktu. Satuan perpindahan diukur dalam meter [m], kecepatan

diukur dalam meter per detik [m/s], percepatan diukur dalam meter per detik kwadrat

[m/s2], persamaan gerakan lurus percepatan seragam. Penjelasannya dapat dilihat

Penggantian

a v v− 0

untuk t di dalam persamaan (1),

as v

v2 = 02 +2

Bila v0 = 0, maka : v2 =0+2as

as

v= 2

Untuk jatuh bebas maka a = g dan s = h , sehingga :

v= 2gh (2.9)

Di mana : v = kecepatan benda jatuh (m/s)

g = gravitasi (m/s2)

h = ketinggian jatuh benda (m).

2.11. Gerakan di Bawah Pengaruh Gravitasi

Sebuah benda tidak dapat jatuh bebas kecuali di dalam ruang hampa

sempurna. Ketika jatuh melintasi sebuah benda mengalami tahanan udara yang

tergantung pada ukuran, bentuk dan kecepatan benda jatuh.

Percepatan sebuah benda jatuh bebas tergantung pada jarak ketinggian benda

kerja dari pusat bumi. Bagaimanapun, ketika sebuah benda cukup padat jatuh dengan

kecepatan sedang, boleh dianggap benda mengalami percepatan gravitasi seragam.

Seperti yang telah dijelaskan di atas (2.9), secara umum para ilmuwan mengambil

2.12. Momentum

Sebuah benda bergerak dikatakan mempunyai momentum yang dinyatakan

dengan hasil kali massa benda dengan kecepatan benda.

Momentum = massa x kecepatan.

M =m.v ( kg. m/s) (2.10) Di mana M = momentum (kg. m/s)

m = massa (kg)

v = kecepatan benda bergerak (m/s)

2.13. Impuls

Impuls sebuah gaya konstan adalah hasil kali gaya dengan selang waktu yang

diperlukan gaya bekerja, dituliskan dengan rumus:

I =F.t (2.11) Karena gaya = laju perubahan momentum terhadap waktu = perubahan momentum

dibagi dengan selang waktu yang diperlukan, atau dengan rumus:

t

v m

F = . (2.12)

Maka impuls = perubahan momentum

I =F.t=m.v (kg. m/s) (2.13) Di mana: m = massa (kg)

2.14. Energi

Energi didefinisikan sebagai kesanggupan untuk melakukan kerja. Prinsip

kekekalan energi menyatakan bahwa energi tidak dapat diciptakan atau

dirusakkan (dimusnakan). Dalam hal ini terdapat dua bentuk energi mekanik, yaitu:

1. Energi potensial (Ep), yaitu energi yang dapat dimiliki benda berdasarkan

kedudukan benda. Benda mempunyai energi berdasakan massa dan posisi

(tinggi) benda. Besarannya dapat ditentukan dengan rumus:

EP =m.g.h (2.14)

di mana: Ep = energi potensial (joule)

m = massa benda (kg)

g = gaya gravitasi (m/s2)

h = kedudukan/ ketinggian benda (m)

2. Energi kinetik (Ek), yaitu energi yang dapat dimiliki benda berdasarkan

gerakan benda. Adanya pergerakan benda dari kecepatan awal vo ke

kecepatan perubah v1. Besarannya dapat ditentukan dengan rumus:

2

. 2 1

v m

Ek = (2.15)

di mana: Ek = energi kinetik (joule)

m = massa benda (kg)

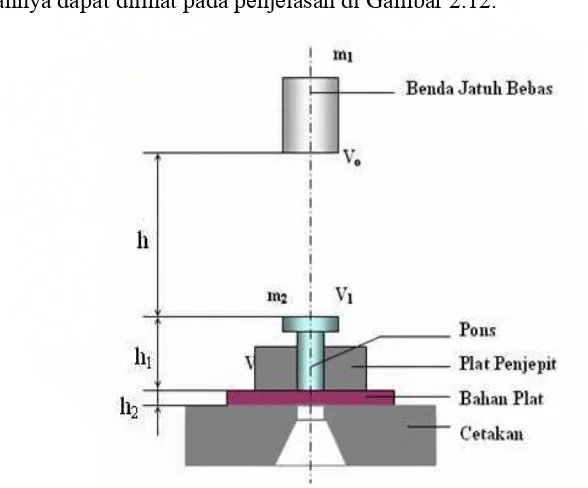

2.15. Aplikasi Proses Pembuatan Koin Aluminium dengan Beban Impak Benda Jatuh Bebas

Proses pembuatan koin yang lazim dilakukan dengan alat penekan (press

tools) dilengkapi dengan pons dan cetakan dengan menggunakan sistem tenaga

manual, mekanis, pneumatik dan hidrolik. Tetapi dalam penelitian ini peralatan

yang digunakan untuk mendapatkan besar gaya yang memotong pelat pada cetakan

adalah dengan sistem benda yang dijatuhkan pada pons dengan gerakan jatuh bebas.

Penjelasannya dapat dilihat pada penjelasan di Gambar 2.12.

Gambar 2.12 Proses Pembuatan Koin dengan Gaya Benda Jatuh Bebas

Sebelum benda m1 jatuh pada permukaan batang pons maka kecepatan

awalnya adalah vo = 0. Bila m1 jatuh bebas maka kecepatannya yang akan

v1 = 2gh,

pelat atau gaya Ft harus lebih besar dari gaya F (gaya yang dibutuhkan untuk

memotong pelat). Agar Ft dapat dipenuhi maka bobot m1 harus dipenuhi pula.

2.17. Massa Benda Jatuh Bebas

Dari persamaan (2.17) di atas maka dapat ditentukan besar bobot atau massa

2

Kemampuan suatu benda dalam menyerap energi impak diketahui dengan

melakukan pengujian impak. Biasanya yang dilakukan pada pengujian ini, memukul

spesimen dengan sebuah datum atau lengan pemberat. Pengujian seperti ini dikenal

dengan metode charpy dan izod jenis ini tergolong pergerakan dengan kecepatan

rendah. Ada juga yang dilakukan oleh Syam, B.[17] yaitu uji impak dengan

kecepatan tinggi dan realisasinya telah membuat suatu alat uji impak yang dikenal

dengan nama Kompak atau disebut juga dengan Air Gun Compressor yang mampu

meluncurkan striker dengan kecepatan yang bervariasi dan mencapai lebih kurang

50 m/s. Peralatan ini dapat memberikan gambaran terhadap kenyataan di lapangan di

mana benda jatuh dari ketinggian tertentu dengan kecepatan tinggi.

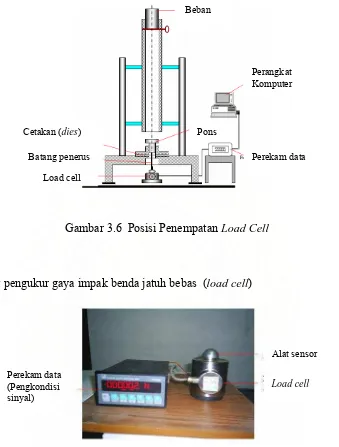

Pada penelitian ini untuk melakukan pengukuran besar gaya impak

digunakan peralatan load cell yang dirancang dalam bentuk unit portable. Alat ini

mampu mengukur langsung besar gaya impak ketika sebuah benda yang mempunyai

bobot dan ketinggian tertentu jatuh dan menimpa atau menyentuh alat sensor.

Besaran gaya impak terbaca langsung pada sebuah alat perekam data/pengkondisi

sinyal dengan angka digital. Kemampuan pengukuran besar gaya impak alat ini

hanya pada batas 30 kN. Gambar dan cara kerjanya dijelaskan pada Bab 3 (Metode

2.19. Kerangka Konsep

Hasil yang diperoleh dalam suatu penelitian dipengaruhi oleh

variabel-variabel penelitian itu sendiri. Kerangka konsep dalam penelitian ini digambarkan

seperti pada Gambar 2.13, dijelaskan permasalahannya adalah biasanya pembuatan

koin aluminium secara massal dilakukan pemotongan dengan pons dan cetakan pada

kecepatan rendah, dan proses pengerjaannya menggunakan sistem tenaga manual,

mekanis, pneumatik dan hidrolik. Pada penelitian ini dicoba pembuatan koin dengan

menggunakan kecepatan potong yang lebih tinggi dengan menggunakan beban

impak benda jatuh bebas sesuai standar JIS atau SNI. Perangkat alat benda jatuh

bebas yang konstruksinya disesuaikan dengan kebutuhannya. Pembuatan cetakan

dan lima buah pons dengan ukurannya berpatokan pada diameter koin yang

kelonggarannya (clearance) berdasarkan rekomendasi/ketentuan para pakar yang

diperoleh dari literatur dan jurnal penelitian yang sudah ada.

Sebelum pembuatan koin perlu diketahui kekuatan tarik dari bahan koin

yang pengujiannya dilakukan di laboratorium. Juga dilakukan pengukuran besar

gaya impak yang ditimbulkan pada benda jatuh bebas menggunakan load cell,

sementara ukuran koin dan kondisi hasil pemotongan merupakan objek penelitian

ini.

Penelitian ini diharapkan dapat menghasilkan mampu memberikan informasi

tentang adanya pengaruh kelonggaran pons dan cetakan, massa dan ketiggian jatuh

benda jatuh bebas serta memperoleh data tentang besar gaya impak akibat benda

- Gaya impak benda jatuh bebas

- Kondisi hasil pemotongan pada sisi koin

Hasil yang diperoleh:

1. Hasil pengaruh besar kelonggaran (clearance) dan ukuran koin yang baik sesuai batas toleransi yang diijinkan

2. Pengaruh massa dan ketinggian benda jatuh bebas pada pembuatan koin aluminium

3. Hasil pengukuran besar gaya impak akibat benda jatuh bebas

BAB 3

METODE PENELITIAN

3.1. Tempat dan Waktu

1. Penelitian ini telah dilaksanakan setelah disetujui sejak tanggal pengesahan

usulan oleh pengelola program sampai dinyatakan selesai.

2. Pembuatan alat bantu, pons dan cetakan dilaksanakan di Bengkel Polmed.

3. Pengujian bahan aluminium, dilaksanakan di Laboratorium Polmed.

4. Kegiatan penelitian dilaksanakan di Laboratorium dan Bengkel Polmed.

5. Pengambilan data bentuk dan hasil proses pemotongan pada sisi koin

dilaksanakan di Laboratorium Pusat Riset Impak dan Keretakan Departemen

Teknik Mesin F.T. USU.

3.2. Bahan, Peralatan dan Metode

3.2.1. Bahan

3.2.1.1. Bahan koin

Bahan koin terdiri dari bahan pelat aluminium dirol yang ada di pasaran

dengan ketebalan 2 mm. Diameter koin aluminium direncanakan sebesar 22 mm.

3.2.1.2. Bahan pons dan cetakan

Ada beberapa jenis bahan yang dipilih untuk membuat cetakan dan pons.

Bahan ini mempunyai persyaratan khusus di samping bahannya harus keras, tahan

kemudahan bahan diperoleh di pasaran maka peneliti merencanakan memilih jenis

Cold Work Steels bahan Amutit-S (Grade Bohler) dengan No. DIN 12510 dengan

data sebagai berikut:

Tabel 3.1 Komposisi Kimia Baja Amutit-S [18]

Bahan Komposisi Kimia

Amutit – S 95 % C; 0,3 % Si; 1,1 % Mn; 0,5 % Cr; 0,1 % V; 0,5 % W (DIN 12510)

Temperatur pengerasan (hardening temperature) = 780 s.d 820 º C ; Media pendingin (quenching medium) = oil ; Kekerasan setelah ditempering (100 s.d 400 º C) = 64 s.d 52 HRC

Sumber: BOHLER, High Grade Steel, P.T. Bolindo – Baja

3.2.1.3. Bahan peralatan pendukung cetakan (pemegang cetakan) & kelengkapannya

Bahan peralatan bantu penyanggah dan perlengkapannya dipilih dari bahan

baja lunak yang banyak dijumpai di pasaran. Bahan ini lebih ekonomis dan tidak

memerlukan persyaratan khusus.

3.2.2. Peralatan

Pada penelitian ini peralatan yang digunakan dikelompokkan antara lain:

1. Alat untuk pengujian bahan koin

(1) Alat uji kekuatan tarik bahan,

(2) Alat pengukur koin aluminium (mikrometer digital pengukur diameter

luar dan jangka sorong),

(3) Alat pengamat/peneropong sisi hasil pemotongan koin (mikroskop

digital).

2. Alat pembuatan perangkat penelitian

(2) Alat impak benda jatuh bebas dan perlengkapannya.

3. Alat pengukur gaya impak benda jatuh bebas (load cell).

3.2.2.1. Alat pengujian bahan koin

(1) Alat uji kekuatan tarik bahan

a. Alat pembuatan sampel adalah mesin potong (shearing machine)

dan mesin frais (milling machine),

b. Alat pengujian kekuatan sampel bahan aluminium adalah alat uji

kekuatan tarik bahan (Gambar 3.1).

Gambar 3.1 Alat Uji Kekuatan Tarik Bahan

(2) Alat pengukur koin aluminium (mikrometer digital pengukur diameter

luar dan jangka sorong), seperti pada Gambar 3.2

(3) Alat pengamat sisi hasil pemotongan koin (mikroskop digital).

Gambar 3.3 Alat Pengamat Sisi Koin Mikroskop Digital

3.2.2.2. Alat pembuatan perangkat penelitian

(1) Alat/mesin pembuatan pons dan cetakan, (lihat Lampiran 10)

a. Mesin potong bahan,

b. Mesin bubut presisi atau CNC lathe,

c. Mesin frais (milling machine),

d. Peralatan perlakuan panas (heattreatment equipment),

e. Mesin gerinda/grinding machine (finishing).

(2) Alat impak benda jatuh bebas dan perlengkapannya.

Alat ini dibuat di bengkel Polmed Medan. Desain dan konstruksinya

disesuaikan dengan contoh yang ada di Laboratorium Impak FT. USU. Tetapi pada

alat ini akan mengalami inovasi yang disesuaikan dengan jenis kebutuhan penelitian

ini. Rancangannya dapat dilihat pada Gambar 3.4. Sedang penjelasan potongan

gambar pada Gambar 3.5 dan set-up peralatan pada Gambar 3.6. Ukuran akan

pemotongan terhadap pelat dengan ketebalan tertentu, bahan benda dari baja biasa

yang mudah diperoleh di pasar dan juga tidak memerlukan persyaratan khusus.

Gambar 3.4 Desain Alat Impak Benda Jatuh Bebas

Keterangan: 1. Bobot benda jatuh bebas 6. Pons

2. Penahan benda 7. Pengarah/penyokong pons 3. Tiang penyokong tabung 8. Pelat aluminium

4. Tabung jalur jatuh 9. Cetakan 5. Batang penahan tabung 10. Landasan

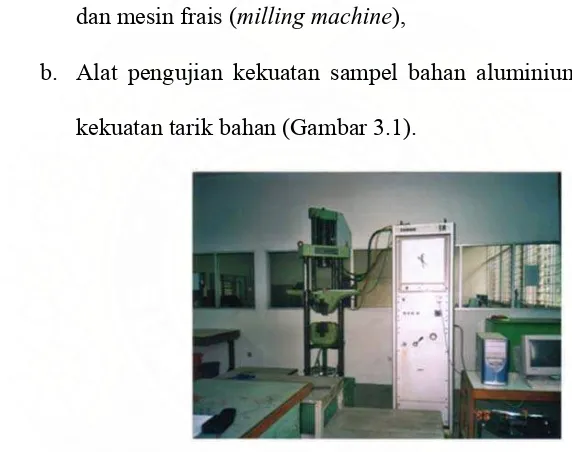

Beban

Perangkat Komputer

Load cell Batang penerus

Cetakan (dies) Pons

Perekam data

Gambar 3.6 Posisi Penempatan Load Cell

Alat pengukur gaya impak benda jatuh bebas (load cell)

Load cell

Perekam data (Pengkondisi sinyal)

Alat sensor

Gambar 3.7 Alat Pengukur Beban (Load Cell)

Alat ini mempunyai kemampuan menerima beban dan mengukur gaya impak

hingga 30.000 (N). Dipasangkan di bawah alat impak benda jatuh bebas seperti

3.2.3. Metode

Penelitian dilakukan terdiri dari beberapa tahapan pekerjaan, mulai dari

pembuatan peralatan benda jatuh bebas, pons dan cetakan serta

perlengkapannya. Setelah itu pembuatan koin sebagai objek penelitian.

Adapun rincian tahapan-tahapannya adalah:

1. Membuat alat impak benda jatuh bebas, terdiri dari:

a. Merancang peralatan, disesuaikan dengan kebutuhan ruang lingkup

penelitian yang dilakukan,

b. Pengadaan bahan-bahan dan peralatan yang dibutuhkan,

c. Mengerjakan dan merakit peralatan sesuai dengan model rancangan,

d. Melakukan penyetelan (set-up) alat,

e. Uji coba peralatan, setelah peralatan lainnya (pons, cetakan dan

perlengkapannya) diselesaikan.

2. Pembuatan pons, cetakan dan perlengkapannya, terdiri dari:

a. Cetakan (dies) dibuat dengan diameter nominal 22 mm dengan toleransi

0 + 0,005 ,

b. Pons (punch) dibuat sebanyak lima buah dengan diameter hasil ukuran

cetakan yang masing-masing pons mempunyai perbedaan ukuran kurang

dari 2, 4, 6, 8, dan 10 % dari ketebalan pelat,

c. Melakukan perlakuan panas pengerasan (