STUDY PEMELIHARAAN SISTEM TURBIN UAP

DENGAN KAPASITAS 1200 KW PUTARAN TURBIN

5294 RPM

DI PKS. SINARMAS

SKRIPSI

Skripsi Yang Diajukan Untuk Melengkapi Syarat Memperoleh Gelar Sarjana Teknik

RAJA KUTANA GINTING NIM. 050401001

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa atas berkat yang dilimpahkan sehingga penulis dapat menyelesaikan Tugas Sarjana.

Dalam menyelesaikan Tugas Sarjana ini, penulis banyak mendapat dukungan dari berbagai pihak. Maka pada kesempatan ini dengan ketulusan hati penulis ingin menghaturkan rasa terima kasih yang sebesar-besarnya kepada :

1. Kedua orang tua dan keluarga tercinta, (Ayah) Ir. Yansen Ginting dan (Ibu) Osmarida Purba yang senantiasa memberikan kasih sayang, dukungan, motivasi, dan nasihat yang tak ternilai harganya. Serta kepada Kakanda dan adik.

2. Bapak Ir. Alfian Hamsi,MSc , selaku dosen pembimbing yang telah banyak meluangkan waktunya membimbing, memotivasi, dan membantu penulis dalam menyelesaikan Tugas Sarjana ini.

3. Bapak/Ibu Staff Pengajar dan Pegawai di Departemen Teknik Mesin Fakultas Teknik USU.

4. Seluruh rekan-rekan mahasiswa Departemen Teknik Mesin, teristimewa kepada kawan-kawan seperjuangan Angkatan 2005.

Penulis menyadari bahwa masih banyak kekurangan baik dalam penulisan maupun penyajian Tugas Sarjana ini. Untuk itu penulis sangat mengharapkan saran-saran yang membangun dari semua pihak demi kesempurnaan Tugas Sarjana ini dikemudian hari.

Akhir kata, dengan segala kerendahan hati penulis memanjatkan doa kepada Tuhan Yang Maha Esa semoga Tugas Sarjana ini bermanfaat untuk kita semua.

Medan, May 2010 Penulis

ABSTRAK

DAFTAR ISI

BAB I PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Tujuan Penulisan 2

1.3 Batasan Masalah 2

1.4 Metode Penulisan 3

1.5 Sistematika Penulisan 3

BAB II TINJAUAN PUSTAKA 5

2.1 Sejarah Perkembangan Pemeliharaan (Maintenance) 5

2.1.1 Dasar-dasar Perencanaan Pemeliharaan 7

2.1.2 Strategi Pemeliharaan (Maintenance Strategy) 8

2.1.3 Pembagian Sistem Pemeliharaan 8

2. 2 Tugas-tugas Bagian Pemeliharaan 12

2. 3 Bahagian-bahagian yang berhubungan dengan Pemeliharaan 18

2. 4 Instruksi-instruksi Umum Dalam Pemeliharaan 21

2.4.1 Pentingnya Pekerjaan Pemeliharaan 22

2.4.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus

22

2.4.3 Pemeliharaan Langsung dan Tidak Langsung 23

2.4.4 Man Power 23

2.4.5 Man Hour 24

2.4.6 Equipment, Tool, Material dan Consumable 25

BAB III METODOLOGI 26

3.1 Perencanaan Pemeliharaan (Planning) 26

Maintenance Plan) 26

3.1.2 Perencanaan Jangka Menengah (Middle Term

Maintenance Plan) 27

3.1.3 Perencanaan Tahunan (Yearly Maintenance Plan) 27

3.1.4 Perencanaan Bulanan (Monthly Maintenance Plan) 27

3.1.5 Perencanaan Mingguan (Weekly Maintenance Plan) 28

3.1.6 Perencanaan Harian (Daily Maintenance Plan) 28

3.2 Jenis – jenis Kegiatan Pemeliharaan 29

3.3 Komponen-komponen Utama Sistem Turbin 32

BAB IV HASIL PERHITUNGAN VARIABEL OPERASIONAL

MAINTANANCE 39

4.1 Inpeksi Pada Turbin Uap di PT. SINARMAS 39

4.1.1 Hubungan biaya dengan manhour untuk pekerjaan

inspeksi 39

4.1.2 Hubungan biaya dengan manpower untuk pekerjaan

inspeksi 42

4.1.3 Hubungan biaya dengan tool untuk pekerjaan inspeksi 44

4.1.4 Hubungan biaya dengan equipment untuk pekerjaan

inspeksi 45

4.1.5 Hubungan biaya dengan material/spare part untuk

pekerjaan inspeksi 45

4.1.6 Hubungan biaya dengan consumable untuk pekerjaan

inspeksi 48

4.2 Overhaul Pada Turbin Uap di PT. SINARMAS 51

4.2.1 Hubungan biaya dengan manhour untuk pekerjaan

Overhaul 52

4.2.2 Hubungan biaya dengan manpower untuk pekerjaan

4.2.3 Hubungan biaya dengan tool untuk pekerjaan

Overhaul 58

4.2.4 Hubungan biaya dengan equipment untuk pekerjaan

Overhaul 59

4.2.5 Hubungan biaya dengan material/spare part untuk

pekerjaan Overhaul 59

4.2.6 Hubungan biaya dengan consumable untuk pekerjaan

Overhaul 62

4.3 Evaluasi Variabel Inspeksi dan Overhaul 66

4.3.1 Probabilitas kerusakan pada sistem turbin 66

4.3.2 Variabel alternatif Preventive Maintenance 69

4.3.3 Hubungan antara performance dan kerusakan 70

4.4 Teknik Pemeliharaan Bantalan Turbin 74

4.4.1 Dasar teori 74

4.4.2 Tahapan pelaksanaan Corective Maintenance 75

BAB V KESIMPULAN DAN SARAN 93

5.1 Kesimpulan 93

5.2 Saran 94

DAFTAR TABEL

Tabel 4.1. Tanggal hari kerja inspeksi 40

Tabel 4.2. Jumlah manpower tenaga kerja ahli (dispatch engineer) 42

Tabel 4.3. Jumlah manpower dari karyawan PT. SINARMAS 43

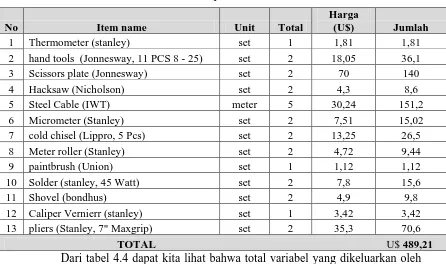

Tabel 4.4. Total biaya untuk tool inspeksi 44

Tabel 4.5. Total biaya untuk equipment 45

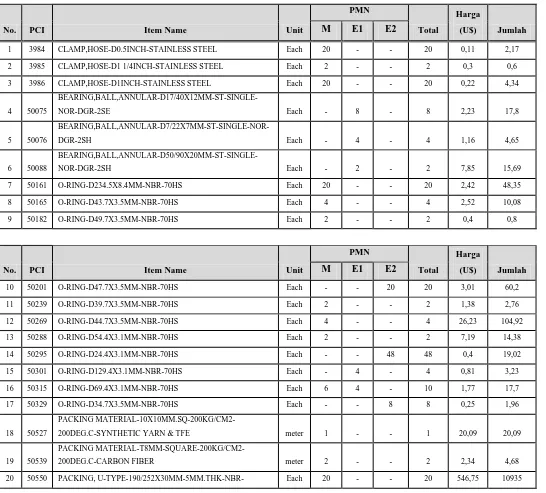

Tabel 4.6. Material/Spare part untuk pekerjaan inspeksi 45

Tabel 4.7. Consumable untuk pekerjaan inspeksi 49

Tabel 4.8. Tanggal kerja overhaul 53

Tabel 4.9. Jumlah manpower tenaga kerja ahli (dispatch engineer) 55

Tabel 4.10. Jumlah dari karyawan dari PT. SINARMAS 56

Tabel 4.11. Total variabel untuk tool 58

Tabel 4.12. Total variabel untuk equipment 59

Tabel 4.13. Total variabel untuk material/spare part 59

Tabel 4.14. Total variabel untuk consumable 63

Tabel 4.15. Trouble and accident pada sistema turbin uap dengan

kapasitas 1200 kW dan putaran 5294 Rpm 66

Tabel 4.16. Probabilitas kerusakan yang terjadi 67

Tabel 4.17. Variabel alternatif Preventive Maintenance 69

Tabel 4.18. Jumlah kerusakan VS Performance / Level Condition 70

Tabel 4.19. Pertambahan panjang umur mesin dengan menggunakan

sistem Preventive Maintenance 72

Tabel 4.20. Jumlah kerusakan Performance / Level Condition 72

Tabel 4.21. Sifat fisis material 76

Tabel 4.22. Data – data poros dan bantalan 77

Tabel 4.23. Massa jenis material 77

Tabel 4.24. Koefisien keausan 84

DAFTAR GAMBAR

Gambar 1.1 Kerangka konsep 2

Gambar 2.1. Diagram Maintenance Strategy 8

Gambar 3.1. Miniatur turbin uap 32

Gambar 3.2. Bagian utama turbin uap 33

Gambar 3.3. Poros turbin 34

Gambar 3.4. Nozzle block 35

Gambar 3.5. Sudu gerak 35

Gambar 3.6. Jenis bantalan turbin uap 36

Gambar 3.7. Diagram alir teknik pemeliharaan sistem turbin uap 38

Gambar 4.1. Grafik total variabel untuk inspeksi 51

Gambar 4.2. Grafik total variabel untuk overhaul 65

Gambar 4.3. Grafik variabel Preventive Maintenance VS

Breakdown Maintenance 70

Gambar 4.4. Hubungan Kerusakan VS Performance 71

Gambar 4.5. Sistem Preventive Maintenance (PM) setiap 72

bulan VS Breakdown Maintenance (BM) 73

Gambar 4.6. Pelumasan pada poros turbin 74

Gambar 4.7. Dimensi bantalan journal 76

Gambar 4.8. Mekanisme gesekan dipermukaan bantalan 78

Gambar 4.9. Radius Curvarture 80

Gambar 4.10. Nodal solution Von Misses 88

Gambar 4.11. Nodal solution Displacement keselurahan 89

Gambar 4.12. Nodal solution Displacement arah X 90

Gambar 4.13. Nodal solution Displacement arah Y 90

Gambar 4.14. Nodal solution Displacement arah Z 91

DAFTAR NOTASI

A Luas penampang m2

D1 Diameter dalam bantalan mm

D2 Diameter luar bantalan mm

Ft Gaya tangensial kg

Mt Momen torsi kg/mm

Ni Daya Netto kW

n Putaran poros turbin rpm

Ng Daya yang dibutuhkan generator listrik kW

ηG Effisiensi generator ηm Effisiensi mekanis

W Beban kg

Fr Gaya radial kg

Vr Kecepatan poros m/s

R Diameter bantalan mm

N Contact modulus N/m2

a Contact radius m

M Friction Moment Nmm

µ Friction Coefficient

Fgesek Gaya gesek pada bantalan

Q Energi panas Watt

Vol Volume bantalan m3

C Massa jenis bantalan J/kgoC

t Waktu detik

s sliding distance m

Wr Wear volume mm3

ABSTRAK

BAB I PENDAHULUAN

1.1. Latar Belakang

Kecanggihan teknologi dibidang mesin-mesin industri semakin lama

semakin meningkat sesuai dengan kebutuhan, sehingga secara otomatis menuntut

adanya suatu sistem pemeliharaan (Maintenance) yang dapat mengurangi tingkat

kerusakan dan memperpanjang umur suatu mesin. Sehingga diharapkan sistem

pemeliharaan (Maintenance) tersebut akan dapat memberikan

keuntungan-keuntungan, baik ditinjau dari segi biaya-biaya yang dikeluarkan untuk

pemeliharaan ataupun waktu yang dibutuhkan untuk melakukan pemeliharaan.

Hal ini juga akan berpengaruh terhadap tinggi rendahnya kapasitas produksi

sebuah mesin.

Dalam hal ini PT. SINARMAS yang bergerak pada produksi minyak kelapa

sawit (Crude Palm Oil) menggunakan turbin uap sebagai pembangkit tenaga .

Dengan demikian perlu adanya suatu sistem pemeliharaan (Maintenance) pada

turbin uap tesebut, guna menjaga agar proses produksi minyak kelapa sawit dapat

berjalan dengan baik.

Turbin uap adalah salah satu komponen yang digunakan sebagai pembangkit

tenaga. Dimana turbin uap tersebut dapat merubah energi potensial uap (fluida

kerjanya) menjadi energi kinetik dan energi kinetik ini kemudian dirubah menjadi

energi mekanis dalam bentuk putaran pada poros turbin. Energi mekanis inilah

yang akhirnya dirubah oleh generator menjadi energi listrik.

Dengan melihat hal diatas, maka dapat disimpulkan bahwa komponen

dasar pembangkit listrik tersebut adalah turbin uap. Atas dasar inilah yang

membuat penulis berkeinginan untuk membahas tentang perlunya pemeliharaan

(Maintenance) pada turbin uap, sebab apabila turbin uap tiba-tiba rusak atau

berhenti maka setiap proses akan berhenti dan pengolahan minyak kelap sawit

akan tidak berproduksi secara maksimal. Hal tersebut akan menimbulkan kerugian

1.2. Tujuan Penulisan

Tujuan utama dari penulisan tugas sarjana ini adalah untuk menentukan

waktu dan biaya Alternatif Preventive Maintenance yang menguntungkan dan

untuk membandingkan sistem manajemen Preventive Maintenance dengan

manajemen Breakdown Maintenance pada sistem turbin uap di PT.SINARMAS.

Dimana hal tersebut dapat ditinjau dari segi umur pemakaian dan biaya

pemeliharaannya yang diperoleh berdasarkan data-data yang ada, sehingga kita

dapat menentukan sistem manajemen pemeliharaan (Maintenance) yang lebih

menguntungkan.

1.3. Batasan Masalah

Adapun batasan masalah yang akan dibahas oleh penulis adalah mengenai

sistem pemeliharaan (Preventive Maintenance) dari sebuah turbin uap di

PT.SINARMAS. Dari sistem pemeliharaan (Preventive Maintenance) tersebut

akan dibahas tentang besarnya biaya, Man Power, Man hour, Tool, Material,

Consumable dan Evaluasi biaya Preventive Maintenance.

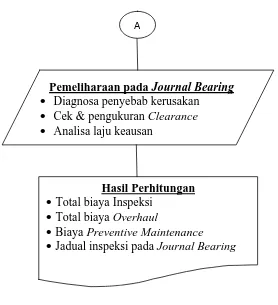

Gambar 1. Kerangka konsep

• Data Spesifikasi Turbin Uap

• Analisis Biaya Operasional Maintenance

Variabel Input:

• Data Material

• Data Consumable

• Main Power

• Main Hour

Hasil yang diperoleh:

• Total biaya Inspeksi

• Total biaya Overhaul

• Biaya Preventive Maintenance Permasalahan :

Pada tugas sarjana ini penulis tidak membahas Preventive Maintenance

secara keseluruhan yang ada pada PT. SINARMAS, tetapi hanya membahas

Preventive Maintenance pada sistem turbin uap saja. Pembatasan ini

dimaksudkan untuk membatasi permasalahan yang akan dibahas sehingga lebih

fokus dan sistematis. Outline dari penulisan skripsi ini dapat dilihat pada gambar

1

1.4. Metode Penulisan

Adapun metode penulisan yang dilakukan oleh penulis dalam penulisan

Tugas Sarjana ini adalah sebagai berikut :

1. Metode Wawancara

Penulis melakukan tanya jawab langsung dengan staf maupun operator

yang bersangkutan untuk mendapatkan informasi yang lengkap tentang

topik yang akan dibahas.

2. Metode Observasi

Penulis melakukan peninjauan langsung pada proses yang berkaitan

dengan system manajemen Preventive Maintenance pada PT.

SINARMAS

3. Metode Kepustakaan

Penulis berusaha mencari dan mempelajari buku-buku referensi yang

berhubungan dengan topik yang dibahas, baik yang diperoleh dari

perusahaan maupun dari perpustakaan yang ada di kampus.

1.5. Sistematika Penulisan

Secara umum tugas sarjana ini terdiri atas 5 (lima) bab. Untuk

mempermudah mengetahui isi tugas sarjana ini, dapat diuraikan secara ringkas

BAB I : PENDAHULUAN

Bab ini memberikan gambaran menyeluruh mengenai Tugas Akhir

yang meliputi, pembahasan tentang latar belakang, maksud dan

tujuan, batasan masalah, metode penulisan, dan sistematika

penulisan.

BAB II : TINJAUAN PUSTAKA

Berisikan tentang pengertian pemeliharaan, tugas-tugas bagian

pemeliharaan, dan instruksi-instruksi umum dalam pemeliharaan.

BAB III : METODOLOGI

Merupakan penjelasan tentang Inspeksi Pada Turbin Uap,

Perencanaan Pemeliharaan (Planning), Jadwal Pemeliharaan

(Scheduling), Perawatan yang dilakukan pada

komponen-komponen Utama Turbin (Main Equipment Maintenance) dan

Perawatan yang dilakukan pada komponen-komponen Pendukung

Turbin Uap (Auxiliary Equipment Maintenance).

BAB IV : HASIL PERHITUNGAN BIAYA OPERASIONAL MAINTENANCE

Berisikan pembahasan tentang sistem Preventive Maintenance

dengan sistem Breakdown Maintenance pada turbin air yang

meliputi : hubungan biaya dengan Manpower, Manhour, Tool,

Material, Consumable, Evaluasi biaya Preventive Maintenance dan

hubungan antara umur mesin dengan kerusakan yang terjadi.

BAB V : KESIMPULAN DAN SARAN

BAB II

TINJAUAN PUSTAKA

2.1 Sejarah Perkembangan Pemeliharaan (Maintenance)

Pada generasi I, sebelum perang dunia II pemeliharaan peralatan di

Jepang menggunakan cara pemeliharaan lama (metode klasik) yaitu dengan

menggunakan sistem Breakdown Maintenance (BM). Dimana pemeliharaan

dilakukan setelah timbul kerusakan. Hal ini masih dapat dilakukan dikarenakan

oleh :

1. Mekanisasi industri tidak tinggi, sehingga Down Time bukan masalah.

2. Peralatan sangat sederhana dengan tingkat keandalan tinggi, (karena

rancangan dibuat berlebihan) dan mudah dirawat.

3. Tidak membutuhkan maintenance secara matematis, kecuali pembersihan

dan pelumasan, sehingga skill yang dibutuhkan rendah.

4. Preventive bukan prioritas utama

Generasi II, yaitu pada saat perang dunia II industri-industri di jepang

mulai mengalami kesulitan dengan kerusakan yang dihadapi. Hal ini disebabkan

oleh :

1. Meningkatnya mekanisasi peralatan, akibat dari meningkatnya kebutuhan

2. Sejak tahun 1950-an jenis mesin dan peralatan industri makin banyak dan

kompleks.

3. Down time menjadi perhatian utama, sehingga mulai tercipta konsep

Preventive Maintenance (1960) dan pelaksanaan overhaul dilakukan

secara periodik pada interval yang tetap

4. Peningkatan ongkos pemeliharan terhadap ongkos operasi, sehingga

meningkat pada sistem perencanaan dan penjadualan.

Dengan demikian pemeliharaan hanya akan segera dilakukan setelah

insinyur pemeliharaan tidak punya waktu untuk memberikan ide-ide yang baik

bagi pengembangan dasar dalam usaha untuk meminimalkan kerusakan tersebut.

Sehingga pada generasi III yaitu sejak pertengahan tahun 1970-an, dengan

adanya peningkatan proses perubahan di industri jepang maupun dunia yang

memacu adanya sistem pemeliharaan Preventive Maintenance sebagai sistem

pemeliharaan yang tepat dan yang sering digunakan hingga saat ini, dan sejarah

pemeliharaan Breakdown Maintenance telah ditinggalkan.

Pengertian pemeliharaan (Maintenance) menurut JIS adalah semua

pengaturan dan kegiatan yang diperlukan untuk menjaga/memelihara suatu

peralatan pada kondisi siap pakai/siap operasi atau dengan memperbaikinya

sehingga bebas dari kerusakan. Sedangkan tujuan pemeliharaan dapat dibagi atas

beberapa tujuan, yaitu :

a. Berdasarkan pengertiannya, Tujuan pemeliharaan dibagi atas :

1. Tujuan pemeliharaan dalam arti sempit

Tujuannya adalah adalah suatu kegiatan untuk menjaga/memelihara

suatu peralatan/mesin dapat beroperasi dengan keadaan baik dan bebas

dari penurunan mutu baik peralatan/mesin maupun produk yang

dihasilkan.

2. Tujuan pemeliharaan dalam arti luas

Tujuannya adalah semua kegiatan yang dibutuhkan untuk menunjang

kelancaran produksi dan meningkatkan produktivitasnya yaitu dengan

cara :

1. Menyempurnakan peralatan/mesin

2. Menyempurnakan mutu produk

3. Penyerahan dan penyelesaian tepat waktu

4. Meningkatkan efisiensi dan biaya pemeliharaan yang ekonomis

5. Mengurangi kecelakaan dan meningkatkan moral kerja.

1. Memelihara keberadaan peralatan dan mesin agar siap pakai dalam kurun

waktu tertentu (Availability).

2. Menjaga kemampuan peralatan dan mesin demi melaksanakan fungsinya

dalam kedaan dan waktu tertentu (Reability).

3. Menyempurnakan bagian peralatan dan mesin agar mudah dipelihara

dalam kondisi pemeliharaan yang spesifik dan jangka waktu tertentu

(Maintainability).

2.1.1 Dasar-dasar Perencanaan Pemeliharaan

Dasar rencana kerja pemeliharaan merupakan rencana pokok (Master

Plan) yang terdiri dari dasar strategis pemeliharaan jangka panjang, yaitu :

1. Rencana kerja pemeliharaan untuk jangka waktu 10 tahun, yang meliputi :

a. Rencana kerja pemeliharaan pencegahan (Preventive Maintenance)

b. Rencana kerja untuk penyempurnaan (Improvement)

c. Rencana kerja pembelian material dalam skala besar (Refractory

Material).

2. Rencana kerja pemeliharaan tahunan

a. Rencana kerja pemeliharaan tahunan yang diambil dari rencana

kerja jangka panjang (Time Based)

b. Rencana kerja pemeliharaan yang dibuat untuk perhitungan

biaya/estimasi anggaran untuk satu tahun fiskal

c. Rencana pembaharuan (Renewal Plan) dan rekondisi peralatan

d. Rencana kerja yang dikontrakkan.

e. Rencana pembelian material seperti spare part, minyak pelumas,

dll.

3. Rencana kerja pemeliharaan bulanan, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi peralatan

b. Rencana pekerjaan pemeliharaan yang tertunda pada bulan lalu

c. Rencana perbaikan peralatan dari hasil koordinasi seksi operasi

4. Rencana kerja pemeliharaan mingguan dan harian, yang meliputi :

a. Rencana kerja pemeliharaan berdasarkan kondisi (Condition

Based).

b. Rencana kerja pemeliharaan dari hasil koordinasi seksi operasi dan

seksi pemeliharaan yang dilakukan sebelum memulai pekerjaan.

2.1.2 Strategi Pemeliharaan (Maintenance Strategy)

Pada dasarnya strategi pemeliharaan (Maintenance Strategy) ada dua macam

yaitu, pemeliharaan yang direncanakan (Planned Maintenance) dan pemeliharaan

diluar dari perencanaan (Unplanned Maintenance), dimana perencanaan

pemeliharaan (Planned Maintenance) dilakukan secara rutin (Preventive

Maintenance) dengan jadual pemeliharaan yang telah ditentukan (Scheduled

Maintenance) ataupun (Predictive Maintenance) sedangkan pemeliharaan diluar

perencanaan (Unplanned Maintenance) adalah merupakan pemeliharaan darurat

yang tidak diinginkan (Emergency Maintenance) yang terjadi diluar dugaan tetapi

harus segera diperbaiki kembali (Corrective Maintenance), sebab hal tersebut

sangat berpengaruh dalam proses produksi. Untuk lebih jelasnya dapat dilihat

pada diagram berikut :

2.1.3 Pembagian Sistem Pemeliharaan

Sistem pemeliharaan secara garis besar terdiri dari beberapa macam, yaitu:

a. Sistem Pemeliharaan Rutin (Preventive Maintenance)

Prinsip kerja dari sistem pemeliharaan rutin (Preventive Maintenance)

adalah melakukan pemeliharaan untuk mencegah atau mengurangi laju penurunan

mutu mesin/peralatan sebelum mengalami kerusakan yang dilakukan dengan

metode :

a. Pemeliharaan secara berkala (Time Based )

b. Pemeliharaan peramalan dengan pengukuran (Conditional Based)

Biaya perbaikan ini akan dapat diminimalkan apabila kita telah

mengetahui kerusakan secara dini. Tipe pemeriksaan dan pemeliharaan preventif

ini dibuat dengan mempertimbangkan ketersediaan tenaga kerja, suku cadang,

bahan untuk perbaikan dan faktor lainnya. Keuntungan melakukan pemeriksaan

dan perbaikan secara priodik pada mesin-mesin adalah dapat diramalkannya total

perbaikan pada seluruh equipment di suatu pabrik oleh para insinyur

pemeliharaan. Selanjutnya, kesalahan atau kerusakan dapat diramalkan lebih awal

dengan melihat fenomena kenaikan getaran mesin atau dari performa mesin yang

menurun, sehingga dengan demikian harus segera dilakukan perbaikan sebelum

timbul kerusakan yang lebih parah lagi.

Untuk pendeteksian keadaan yang tidak normal dari mesin/peralatan sedini

mungkin dilakukan oleh group inspeksi yang berada di bawah bagian

pemeliharaan. Bantuan dan laporan dari orang produksi akan sangat membantu

bagian pemeliharaan, sehingga dapat dibuat perencanaan pemeliharaan yang

maksimal. Seksi pemeliharaan atau inspeksi adalah merupakan bagian dari sistem

pemeliharaan rutin. Seksi ini melakukan pemeriksaan rutin pada mesin-mesin dan

pada saat terjadinya pembongkaran mesin seperti menyiapkan inspeksi dan

membuat rencana perbaikan atau penggantian, termasuk pengontrolan biaya dan

pengembangan teknis dari peralatan tersebut. Pengurangan kemungkinan

kerusakan mesin/peralatan merupakan tujuan yang paling penting dalam dari

Bila pemeliharaan rutin dilakukan dengan baik, maka beberapa mesin

cadangan yang ada akan tidak terpakai, sehingga umur mesin akan bertambah

panjang hingga perbaikan hanya perlu dilakukan pada saat dilakukannya

pembongkaran mesin-mesin berskala besar di pabrik tersebut, maka mesin

cadangan boleh dikurangi yang artinya hal tersebut akan dapat mengurangi biaya

pemeliharaan. Data-data dan informasi sehubungan dengan kerusakan dan

perbaikan mesin/peralatan akan tersimpan dengan sistematis dan ini merupakan

data dasar untuk merumuskan rencana-rencana pemeliharaan selanjutnya dan

peningkatan fasilitas yang dilakukan oleh bagian pemeliharaan dan bagian

inspeksi. Data ini merupakan masukan yang sangat akurat untuk bagian

pergudangan yang mengurusi suku cadang dan bahan untuk pemeliharaan rutin.

b. Sistem Pemeliharaan Setelah Rusak (Breakdown Maintenance)

Pada awalnya semua industri menggunakan sistem ini. Prinsip kerjanya

yaitu jika ada mesin/peralatan yang sudah rusak, baru pemeliharaan akan

dilakukan sesegera mungkin. Jika industri memakai sistem ini maka kerusakan

mesin akan berulang berkali-kali dan frekuensi kerusakannya sama setiap

tahunnya.

Industri yang menggunakan sistem ini dianjurkan untuk menyediakan

cadangan mesin (stand by machine) bagi mesin-mesin yang vital. Sifat lain dari

sistem ini adalah data dan file informasi, dimana data dan file informasi perbaikan

mesin/peralatan harus tetap dijaga. Pada sistem ini untuk pembongkaran tahunan

tidak ada karena pada saat dilakukan penyetelan atau perbaikan, unit-unit

cadanganlah yang dipakai. Dan hal ini memerlukan tenaga kerja tetap yang sangat

banyak dibandingkan dengan sistem lain. Sistem Breakdown Maintenance ini

sudah banyak ditinggalkan oleh industri-industri karena sudah ketinggalan zaman

karena tidak sistematik secara keseluruhannya dan banyak mengeluarkan biaya

c. Sistem Pemeliharaan Ulang (Corrective Maintenance )

Dengan meningkatnya sistem perkembangan bahan sehingga tidak sejalan

dengan perkembangan pemeliharaan sistem preventive. Untuk mengatasi hal

tersebut maka dianjurkan untuk melakukan sistem pemeliharaan ulang (Corrective

Maintenance). Setelah beberapa tahun pemeliharaan rutin dilaksanakan di pabrik

dan dari data-data inspeksi yang dilakukan maka dapat diperoleh umur dan biaya

pemeliharaan dari masing-masing mesin/peralatan. Dari informasi ini kita dapat

menentukan prioritas unit mana yang harus segera di perbaiki. Bagian inspeksi

dan perencanaan bekerja sama dengan bagian produksi dan pekerja lapangan akan

menginformasikan kondisi masing-masing mesin dengan cara sebagai berikut :

1. Bagaimana perencanaan aslinya dan apakah kinerja berubah setelah

masa pemeliharaan yang lama, suku cadang mana yang mudah rusak.

2. Adakah cara lain untuk mencegah kerusakan tersebut.

3. Mencari dimana letak permasalahan dari sistem tersebut.

4. Menetapkan umur dari masing-masing mesin dan peralatan untuk

menangkal munculnya masalah yang lebih besar lagi.

Selanjutnya data-data perbaikan dan pemeriksaan rutin akan

memungkinkan kita mendeteksi kemungkinan terjadinya kerusakan dan

mempersiapan kerja untuk jenis pekerjaan tersebut. Ini akan menghasilkan

prosedur perbaikan yang tepat dan dapat meminimalkan waktu yang di pakai

untuk pekerjaan tersebut. Sifat-sifat yang menonjol dari sistem pemeliharaan

ulang adalah efisien dan erat hubungan diantara bagian perencana, bagian inspeksi

dan pekerja seperti ahli bahan, insinyur mesin, kimia dan lain-lain. Disinilah

masalah yang muncul di lapangan dapat diatasi berkat adanya kerjasama dari

seluruh bagian-bagian yang ada di pabrik.

Meminimalkan frekuensi kerusakan pabrik setiap bulan dapat dilakukan

dengan cara menjaga kualitas bahan, memodifikasi rancangan mesin, proses, dan

lain-lain. Informasi dari penyediaan barang (Supplier) mengenai

barang-barang/bahan yang terbaru akan sangat membantu perencanaan selanjutnya, tetapi

keperluan pabrik. Tugas dari seorang insinyur bagian pemeliharaan tidak hanya

sebatas memelihara mesin dan peralatan yang ada saja, tetapi juga bertugas untuk

memaksimumkan keuntungan pabrik dengan mengurangi jumlah kerusakan

mesin/peralatan dan juga mengurangi biaya pemeliharaan. Hal ini dilakukan

dengan mempelajari/mengembangkan teknologi yang terbaru. Konsep

pembiayaan pada pengembangan bahan untuk suku cadang mesin/peralatan

tertentu sangatlah penting dan orang yang ahli bahan harus bekerja sama dengan

bagian pemeliharaan.

Awalnya pada pemeliharaan ulang, tenaga kerja tambahan dan penanaman

modal diperlukan, tetapi modal tersebut akan kembali dalam waktu yang singkat

dengan dinaikkannya pelayanan, berkurangnya kerusakan, penurunan biaya

perbaikan, dan bertambah panjangnya umur fasilitas-fasilitas tersebut. Dengan

demikian kondisi masing-masing mesin/peralatan sudah sangat terjamin.

d. Sistem Pemeliharaan Produktif (Produktif Maintenance )

Sistem pemeliharaan yang baik adalah berbeda untuk masing-masing

pabrik. Hal ini disebabkan masing-masing pabrik berbeda pemakaian bahan dan

energinya begitu juga dengan hasil produksinya. Sistem pemeliharaan ini dimulai

dengan mengoptimumkan sistem pemeliharaan itu sendiri berkait dengan

beberapa kondisi yang dialami pabrik tersebut, ini adalah konsep pemeliharaan

produktif. Pengurangan kerusakan yang tidak diinginkan merupakan elemen yang

penting bagi semua sistem pemeliharaan. Pengurangan ini dapat diperoleh dengan

kerja sama yang baik diantara bagian perencana dengan bagian inspeksi.

Tujuan dari pemeliharaan ini adalah untuk merencanakan pemeliharaan

dari masing-masing fasilitas yang ada sesuai dengan umur masa pakainya, dan

dengan mengurangi biaya pemeliharaan tahunan, dengan cara pendekatan inspeksi

dan pekerjaan perbaikan pada waktu diadakannya pembongkaran mesin tahunan

atau pemeliharaan yang lain-lain. Optimasi perencanaan biaya pemeliharaan

untuk pekerjaan lapangan pada saat pembongkaran mesin dan pekerjaan

Keperluan memasang mesin cadangan/peralatan ditentukan oleh hasil dari konsep

pemeliharaan produktif. Biaya tambahan untuk unit-unit cadangan dapat

dilakukan dengan membandingkan biaya investasi dengan uang yang kembali bila

kiat memakai sistem pemeliharaan rutin untuk seluruh mesin yang ada dalam

pabrik tersebut. Secara umum, mesin-mesin/peralatan yang besar dan mahal

diharapkan dapat berjalan secara rutin pada masa-masa pemeliharaan tersebut,

hingga mesin/peralatan cadangan dapat ditiadakan.

2. 2 Tugas-tugas Bagian Pemeliharaan

Adapun tugas-tugas dasar dari seksi pemeliharaan dibagi atas beberapa

bagian yaitu sebagai berikut :

a. Bagian perencanaan dan penugasan

b. Bagian pemeriksaan dan pengawasan

c. Bagian pengawasan bahan

d. Bagian pekerjaan lapangan

e. Bagian pekerjaan bengkel.

a. Bagian Perencanaan dan Penugasan

Tugas-tugas bagian perencana dan penugasan adalah :

1. Menerima dan mengumpul semua permintaan-permintaan kerja.

2. Mendaftarkan dan mengklassifikasikan semua permintaan-permintaan

kerja yang diterima.

3. Menyiapkan permintaan-permintaan kerja pemeliharaan tersebut.

4. Mempelajari dan membuat pembagian kerja, dan penempatan pekerja

pada lokasi yang sesuai.

5. Menyiapkan dan membuat perintah-perintah kerja.

6. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

7. Menyetujui semua permintaan-permintaan kerja diatas dan juga

permintaan kerja harian.

nya.

9. Mengecek laporan dari pekerjaan yang sudah selesai

10. Menerima dan menyimpan catatan jam kerja yang sebenarnya dan

juga catatan equipment yang ada di pabrik termasuk bahan-bahan

yang dipakai.

11. Melaporkan pada bahagian gudang perubahan pemakaian suku

cadang, bahan habis pakai, dan pelumas yang dipakai pada

pekerjaan-pekerjaan pemeliharaan.

12. Menerima dan menyimpan laporan status bahan dan permintaan

pembelian bahan dari bahagian gudang.

13. Menyiapkan, menjaga, dan mengatur rencana untuk perbaikan,

pemeliharaan atau pembongkaran secara besar-besaran.

14. Menjaga kestabilan dan mengkoordinasi biaya pemeliharaan tahunan.

15. Menganalisa kinerja pemeliharaan keseluruhan.

16. Menyiapkan dan menyetujui laporan-laporan.

17. Mengusulkan perbaikan atau modifikasi dari equipment dan fasilitas

nya kepada orang-orang teknik.

b. Bagian Pemeriksaan dan Pengawasan

Tugas-tugas pada bagian pemeriksaan dan pengawasan dibedakan atas :

(1). Untuk pembongkaran mesin yang regular (umum), atau periodik yaitu :

a) Menyiapkan, menjaga dan mempertimbangkan kembali

program-program pembongkaran mesin periodik atau regular. Pemeriksaan

atau bahan khusus dari bahagian teknikal atau perencanaan sangat

diharapkan.

b) Menyiapkan, melaksanakan pemeriksaan, dan permintaan

pembongkaran mesin di bengkel.

c) Menerima permintaan pemeriksaan dari bahagian produksi dan dari

bahagian-bahagian lain yang terkait. Siapkan, laksanakan

kepada bahagian yang memerlukan nya

d) Menyiapkan, melaksanakan langkah-langkah awal dari

masing-masing pekerjaan pemeliharaen dan perbaikan, juga menyiapkan

laporan akhir pemeriksaan dan masing-masing pekerjaan

pemeliharaan tersebut.

e) Membuat saran yang diperlukan kepada bahagian perencanaan dan

bengkel sehubungan dengan tatacara perbaikan equipment yang ada

di pabrik termasuk bahan-bahan yang dipakai.

f) Membuat tatacara atau aturan pelaksanaan pekerjaan dalam keadaan

darurat dan pembahagian kerjanya.

g) Membuat aturan pemeriksaan equipment dalam keadaan darurat.

h) Menyiapkan laporan pemeriksaan

i) Menyimpan catatan kerusakan-kerusakan mesin untuk semua

equipment dalam pabrik dan mencatat item-item pemeliharaan

yang besar-besar dari equipment dan sistim pepipaan.

j) Menganalisa dan menyarankan tatacara pemeliharaan yang sesuai

berdasarkan catatan data-data dari mesin-mesin tersebut.

k) Meminta dan menerima bahan-bahan yang dipakai pada sewaktu

pemeriksaan dilakukan dan juga bahan habis pakai.

l) Mempelajari dan mengusulkan perbaikan atau modifikasi peralatan

pabrik dan fasilitas-fasilitas nya, agar lebih baik sesuai dengan yang

diperlukan oleh bahagian teknik.

m) Mempelajari dan membuat rencana pemeriksaan tahunan dan

menjaga biaya pemeriksaan tahunan agar tetap stabil untuk

pemeliharaan yang regular, perbaikan mesin dan pembongkaran

tahunan.

n) Menganalisa semua hasil-hasil pemeriksaan dan membuat

laporan-laporan inspeksi dan saran-saran.

Pemeriksaan yang khusus artinya seperti pemeriksaan-pemeriksaan

tanpa merusak (NDT), analisa getaran, pemeriksaan bahan, dan lainnya,

adapun hal-hal yang perlu diperhatikan dalam pemeriksaan khusus adalah

:

a) Menyiapkan, menjaga dan memikirkan kembali rencana-rencana

pemeriksaan khusus dan tatacaranya.

b) Menerima permintaan pekerjaan khusus, melaksanakan

pekerjaan-pekerjaan tersebut dan melaporkan hasilnya kebahagian

perencanaan, bahagian pemeriksaan, bahagian produksi dan

bahagian-bahagian lain yang berhubungan.

c) Mempelajari dan menyiapkan saran-saran untuk pemeriksaan

khusus kebahagian perencanaan, pemeriksaan, bengkel dan

lain-lain.

d) Mempelajari dan menyiapkan tatacara pemeriksaan khusus dalam

keadaan darurat.

e) Merencanakan dan membuat tatacara pemeriksaan khusus untuk

equipment pabrik dan fasilitas nya.

f) Meminta dan menerima bahan-bahan dan bahan habis pakai.

g) Merencanakan dan membuat rencana pemeriksaan tahunan dan

menjaga agar biaya pemeriksaan tahunan tetap stabil.

h) Menganalisa semua hasil-hasil pemeriksaan khusus.

i) Menjaga dan meningkatkan kemampuan teknik dari para pekerja.

j) Menerima permintaan suku cadang termasuk yang baru dan yang

lama.

c. Bagian Pengawasan Bahan

Tugas-tugas yang harus dilaksanakan oleh bagian pengawasan bahan

adalah :

a) Mempelajari, Merencanakan, dan melaksanakan tatacara pengawasan

pada pemeliharaan ditinjau dari metode statistik untuk semua

pemakaian bahan.

b) Menerima dan memeriksa semua permintaan-permintaan bahan untuk

pemeliharaan dan pekerjaan-pekerjaan perbaikan dari bahagian

perencanaan dan pemeriksaan, beberapa permintaan bahan mungkin

dapat disetujui oleh bahagian lapangan atau bahagian bengkel.

c) Menerima dan mempelajari kembali catatan-catatan permintaan harian

dan bulanan dari bahagian pergudangan.

d) Menerima dari bahagian gudang perintah pembelian suku cadang,

bahan habis pakai, pelumas dan bahan-bahan lain nya.

e) Mempelajari dan menyiapkan spesifikasi bahan, dan permintaan

pembelian bahan untuk suku cadang yang baru, bahan habis pakai,

pelumas dan lain-lain, atau pergantian suku cadang, bahan habis pakai

dan pelumas. Mensyahkan permintaan pembelian bahan dan juga

spesifikasi bahan tersebut.

f) Memberi nasihat pada bahagian bengkel yang mengerjakan perbaikan

suku cadang, pabrikasi dan juga modifikasi.

g) Menyimpan spesifikasi teknik dan informasi-informasi pasar yang

tentang bahan-bahan yang terbaru.

h) Meninjau dan mempertimbangkan kembali agar simpanan suku

cadang, bahan habis pakai, dan pelumas seminimum mungkin tersedia

di gudang. Juga meninjau kembali jumlah dari pemesanan bahan.

i) Meninjau dan merubah spesifikasi bahan, suku cadang, bahan habis

pakai dan pelumas.

d. Bagian Pekerjaan Lapangan

Yang dimaksud dengan pekerjaan lapangan ialah seperti pembersihan,

penyetelan, perbaikan, pembangkaran mesin, pekerjaan modifikasi di lapangan

dan sebagainya, adapun tugas-tugas lainnya yang harus dikerjakan oleh pekerja

a) Menerima permintaan kerja, permintaan bahan, perintah kerja dan

pembagian kerja dari bahagian pemeriksaan dan perencanaan.

b) Mempelajari dan menyiapkan tatacara pekerjaan secara detail dan

perintah-perintah kerja yang diperlukan.

c) Mengatur dan mengkoordinasikan semua pekerjaan yang diterima dari

bahagian perencanaan dan pemeriksaan.

d) Mengalokasikan para pekerja pada masing-masing pekerjaan.

e) Menyiapkan dan meminta ijin masuk ke pabrik, ijin bekerja di

mesin-mesin yang berbahaya, dan ijin keselamatan kerja dari bahagian produksi.

f) Menerima semua ijin-ijin tersebut dari bahagian produksi.

g) Menerima semua suku cadang, bahan habis pakai, dan bahan-bahan lain

yang diperlukan dari bahagian gudang.

h) Membuat permintaan bahan tambahan untuk suku cadang, bahan habis

pakai, pelumas dan juga bahan lain yang diperlukan.

i) Menyiapkan dan mengantarkan semua yang diperlukan, seperti suku

cadang, bahan habis pakai, bahan-bahan lain, peralalan dan

fasilitas-fasilitas kelapangan.

j) Meminta pemeriksaan yang sudah selesai disyahkan oleh bahagian

pemeriksaan.

k) Untuk pekerjaan yang besar dan rumit yang melibatkan pekerjaan bengkel,

listrik, atau instrumentasi, yang memimpin pekerjaan ini haruslah orang

yang bahagian nya paling banyak jenis pekerjaan nya.

l) Menghitung dan menjumlahkan total jam kerja, bahan habis pakai untuk

setiap pekerjaan.

m) Menjumlahkan dan menyimpan semua jam kerja dan membuat jam kerja

yang sebenarnya dalam sebulan dari masing-masing pekerjaan.

e. Bagian Pekerjaan Bengkel

Pekerjaan bengkel meliputi penyetelan, perbaikan, pembongkaran mesin

a) Merencanakan, melakukan, dan mengawasi program pemeliharaan

didalam bengkel dan menjaga peralatan-peralatan termasuk suku cadang,

bahan habis pakai.

b) Menerima permintaan kerja, permintaan bahan, perintah kerja, pembagian

tugas pada equipment, sistem perpipaan, fasilitas kantor, kenderaan dan

fasilitas-fasilitas lain nya.

c) Membagi, mengatur dan mengkoordinasi semua pekerjaan-pekerjaan yang

ada dibengkel sesuai dengan permintaan kerja.

d) Merencanakan dan membagi tugas untuk pekerjaan-pekerjaan seperti

pembongkaran mesin, pemeliharaan dan pembongkaran pabrik tahunan.

e) Merencana dan membagi tugas untuk pekerjaan-pekerjaan dalam keadaan

darurat.

f) Menerima semua suku cadang, bahan habis pakai, pelumas dan bahan-

bahan lain yang diperlukan dari bahagian gudang.

g) Mempelajari dan menyiapkan permintaan-permintaan bahan tambahan

seperti suku cadang, bahan habis pakai, pelumas dan bahan-bahan lainnya

bila diperlukan.

h) Menyiapkan laporan perbaikan dan melaporkan ke bahagian yang

bertanggung jawab.

i) Menghitung dan menjumlahkan jam kerja total dan biaya bahan habis

pakai untuk masing-masing pekerjaan.

j) Menjumlahkan, mengklasifikasikan dan membuat laporan jumlah jam

kerja yang sebenarnya dalam sebulan untuk semua pekerjaan.

k) Mempelajari dan meningkatkan catatan-catatan pekerjaan harian tersebut.

2. 3 Bahagian-bahagian yang berhubungan dengan pemeliharaan

Adapun bahagian-bahagian yang berhubungan dalam pemeliharaan

diantaranya adalah; bagian produksi, teknikal, keselamatan kerja, penyimpanan

masing-masing bahagian adalah sebagai berikut :

a. Produksi

1. Mengawasi kondisi operasi pabrik. Menentukan dan meminta pekerjaan

pemeliharaan dengan berkonsultasi pada bahagian-bahagian lain yang

terkait.

2. Mensyahkan permintaan-permintaan pekerjaan-pekerjaan pemeliharaan

dan pekerjaan pengawasan.

3. Memastikan semua persiapan untuk kerja pemeliharaan semua baik dan

memberi ijin masuk pabrik, ijin masuk kedaerah berbahaya, dan

keselamatan kerja untuk kerja-kerja pemeliharaan.

4. Melaksanakan semua persiapan yang diperlukan untuk merawat seperti

mengisolasi, mencuci equipment dan pipa-pipa, juga melakukan analisa

keselamatan kerja.

5. Memintakan pada bagian keselamatan kerja orang yang ahli pada

menyiapkan pekerjaan-pekerjaan pemeliharaan yang diperlukan.

6. Meneliti dan membantu para pekerja saat mereka melakukan pekerjaan

lapangan.

7. Menerima laporan pekerjaan yang sudah selesai dan melakukan

pengetesan ulang.

8. Menanda tangani dan mensyahkan laporan pekerjaan yang sudah selesai

tersebut.

b. Teknikal

1. Menerima informasi-informasi secara periodik, pekerjaan modifikasi,

dan biaya-biaya pemeliharaan dari bagian perencanaan pemeliharaan.

2. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik

dan dapat menurunkan waktu, biaya dari pemeliharaan.

3. Mempelajari dan menyiapkan modifikasi pabrik melalui penyelidikan

diskusi-diskusi diantara bagian-bagian yang terkait.

4. Menyimpan data-data teknik dari semua mesin-mesin pabrik dengan

baik.

5. Menyelidiki dan menjaga informasi-informasi terakhir dari teknologi

produksi dan pemeliharaan.

c. Keselamatan Kerja.

1. Menjaga keselamatan kerja pada saat berada dipabrik khususnya pada

daerah-daerah yang berbahaya dan mudah terbakar, dan patuhi

larangan-larangan yang ada dan pastikan bekerja secara aman.

2. Menyiapkan dan memberi peringatan-peringatan keselamatan pada

masing-masing equipment termasuk untuk kerja pemeriksaan, sebelum

pekerjaan dimulai.

3. mempelajari dan membuat saran untuk meningkatkan peralatan, fasilitas,

peralatan keselamatan kerja dan bahan-bahan yang baru.

4. Menghadiri atau Mengunjungi pekerjaan-pckerjaan pemeliharaan atau

pemeriksaan, jika pckcrjaan tersebut berbahaya.

5. Meminta alat pemadam kebakaran tambahan untuk bagian pendukung

jika diperlukan.

d. Penyimpanan bahan/material (gudang)

1. Bahan-bahan yang diperlukan untuk operasi disimpan didalam gudang,

bahan-bahan ini termasuk untuk keselamatan kerja, pemeliharaan,

administrasi, keperluan-keperluan lain, suku cadang, bahan habis pakai,

pelumas, bahan kimia, bahan mentah dan lain-lain.

2. Menerima, menyimpan dan mensyahkan bahan-bahan yang ada, dan

melaporkan kebahagian pembelian dan gudang.

3. Mempelajari dan meneliti stock minimum, dan pembelian dan semua

bahan-bahan, melaporkan ke bahagian pengawasan bahan atau bagian

4. Memeriksa semua bahan-bahan yang ada di gudang secara periodik.

5. Menyimpan catatan atau buku gudang.

e. Pembelian

1. Menerima semua permintaan bahan dan kontrak untuk pembelian.

2. Menyiapkan dan mensyahkan dokumen-dokumen tender.

3. Menerima dan mengevaluasi penawaran dari luar dengan berkonsultasi

pada bagian-bagian lain yang terkait.

4. Memilih suplier dan menentukan biaya pembelian dengan melibatkan

bagian-bagian lain yang terkait.

5. Mensyahkan permintaan pembelian.

6. Memeriksa lama waktu pengiriman barang.

7. Mensyahkan laporan pembelian pada bagian-bagian yang terkait

termasuk bagian keuangan.

8. Mensyahkan tagihan pembayaran kebagian keuangan.

9. Menyelidiki dan mencari informasi-informasi pasar yang terbaru

mengenai harga-harga equipment , bahan, dan pelaksana kerja

(kontraktor).

f. Keuangan.

1. Menerima semua permintaan-permintaan bahan dari pekerjaan-pekerjaan

pemeliharaan.

2. Menerima laporan jumlah jam kerja pemeliharaan dalam sebulan.

3. Mencatat dan mengklasifikasikan item (1) dan (2) diatas untuk

masing-masing equipment .

4. Menerima, mencatat dan membagikan biaya-biaya pemeliharaan kepada

bagian-bagian lain yang terkait.

5. Laporkan hasil bulanan item (c) dan (d) ke bagian-bagian yang terkait.

6. Menerima permintaan pembelian dan melaporkan bukti pembayaran

kepada bagian keuangan dan bagian lain yang berurusan dengan

2.4 Instruksi-instruksi Umum Dalam Pemeliharaan

Instruksi-instruksi umum dalam pemeliharaan sebuah pabrik dapat dilihat

dari segi pentingnya pekerjaan pemeliharaan, pemeliharaan mesin yang beroperasi

secara terus menerus (continue), pemeliharaan langsung dan tidak langsung,

Manpower, Manhour, Equipment, Tool, Material dan Consumable.

2.4.1 Pentingnya Pekerjaan Pemeliharaan

Pentingnya pekerjaan pemeliharaan bagi sebuah perusahaan di zaman

sekarang ini adalah sangat mutlak. Sebab dengan melakukan pekerjaan

pemeliharaan tersebut sebuah perusahaan akan dapat memperoleh

keuntungan-keuntungan sebagai berikut :

1. Meminimalkan frekuensi kerusakan dan pengeluaran biaya untuk

perbaikan termasuk upah. Secara otomatis, penurunan kerusakan akan

mengakibatkan naiknya eksistensi pabrik dan makin berkurangnya

pembiayaan untuk perbaikan.

2. Dapat ditentukannya pemeliharaan rutin terhadap item-item dari bagian

mesin/peralatan yang benar-benar penting yang dapat berakibat fatal

untuk keseluruhan pabrik tersebut.

3. Penaksiran biaya-biaya dan waktu pemeliharaan yang seefektif mungkin.

4. Memperpanjang umur pabrik dan dapat meramalkan

kerusakan-kerusakan yang akan terjadi.

Diperoleh data dan pengumpulan informasi dari hasil pekerjaan

pemeliharaan pabrik secara harian, mingguan, bulanan maupun tahunan yang

merupakan dasar informasi atau pertimbangan untuk sistem pemeliharaan kemasa

depan yang lebih baik. Informasi tersebut dapat berupa data teknik,

gambar-gambar, dan informasi teknik lainnya juga merupakan data mentah yang penting.

2.4.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus

Produksi yang tinggi dari sebuah pabrik yang beroperasi secara kontinu

itu sendiri tetapi juga keuntungan bagi pabrik-pabrik lainnya yang Saling

berhubungan (saling membutuhkan).

Untuk mendapatkan operasi pabrik yang paling ekonomis maka

faktor-faktor berikut ini penting untuk diperhatikan, yaitu :

1. Memastikan kapasitas operasi pabrik sesuai dengan perencanaannya

dan juga pemeliharaannya.

2. Menjaga kesinambungan operasi dan pemeliharaan.

3. Mengefisienkan operasi dan pemeliharaan

2.4.3 Pemeliharaan Langsung dan Tidak Langsung

Pemeliharaan langsung adalah pekerjaan yang berhubungan dengan

pemeliharaan dan perbaikan dari equipment produksi. Dalam definisi ini

termasuk item-item sebagai berikut :

1. Pembongkaran berskala besar dari equipment dan unit-unit produksi.

2. Perbaikan berskala besar dari sebuah equipment yang penting, dalam

keadaan terjadwal maupun tidak

3. Pemeliharaan skala kecil. Pemeliharaan rutin seperti perbaikan dan

penyetelan yang kecil-kecil, pemeriksaan, pekerjaan servis yang

terjadwal maupun tidak.

Pemeliharaan tidak langsung dapat didefenisikan sebagai pekerjaan

Pemeliharaan/pemeliharaan yang berhubungan dengan equipment produksi, tetapi

tidak langsung mempengaruhi operasi itu sendiri.

1. Peremajaan dari equipment produksi seperti mengecat dan

mengisolasi.

2. Memperbaharui fasilitas-fasilitas, menukar equipment , mengatur

tataletak equipment , dan memindahkan equipment .

3. Penambahan-penambahan kecil seperti pemasangan peralatan untuk

mesin-mesin cadangan.

katalog, mengevaluasi, memonitor, dan mengkontrol beban pekerjaan

pemeliharaan disesuaikan dengan keperluan pabrik dan ketersediaan tenaga kerja

yang ada.

2.4.4 Manpower

Manpower adalah jumlah tenaga kerja/pekerja yang diperlukan untuk suatu

pekerjaan. Hal ini sangat penting untuk diketahui agar pekerjaan lebih efektif.

Setiap pabrik akan mempunyai persoalan sendiri-sendiri dan berbeda antara yang

satu dengan yang lainnya. Hubungan antara banyaknya Manpower dengan jumlah

waktu operasi personal dan kaitan antara pegawai-pegawai pemeliharaan yang

bisa diperoleh merupakan kajian yang sangat penting.

Pada prinsipnya sedikit tenaga kerja (Manpower) dengan kapasitas dan

kualitas kerja yang memuaskan adalah tujuan dari pemeliharaan yang maksimal.

Tiap-tiap tenaga kerja untuk bisa menyelesaikan satu objek pekerjaan tidaklah

sama kecekatan hasil pekerjaannya. Sehingga bila perbedaan-perbedaan itu dikaji

maka akan diperoleh gambaran tentang waktu penyelesaian persatuan unit kerja

pemeliharaan mesin untuk personal yang berbeda-beda. Dengan demikian dapat

diperoleh rata-rata waktu yang diperlukan pekerja (dengan kualifikasi pendidikan

dan pengalaman yang sama) untuk tiap satuan hasil kerja. Hal tersebut diatas

sangat penting untuk diperhitungkan guna memperhitungkan stadart biaya harian

pekerja yang lebih efisien.

2.4.5 Manhour

Manhour adalah waktu yang diperlukan untuk mengerjakan suatu

pekerjaan dan biasanya dalam satu jam. Dalam memperhitungkan waktu yang

diperlukan untuk suatu pekerjaan sangat bergantung pada pengalaman yang ada.

Karena pengalaman memerlukan waktu yang lama, maka ada dua metode yang

bisa digunakan, yaitu :

1. Waktu untuk pekerjaan khusus

2. Memakai data standart yang berasal dari perusahaan-perusahaan atau dari

Indikator yang biasa ditemukan adalah persentase jam kerja yang

terjadual. Tenaga kerja pemeliharaan pada umumnya tersedia untuk

pekerjaan-pekerjaan yang sudah terjadual selama seminggu. Seorang perencana harus

mengetahui dan mencatat jumlah Manpower yang ada (yang dibutuhkan) dan

Manhour yang diperlukan untuk suatu pekerjaan pemeliharaan. Untuk mengontrol

(mengoptimalkan dan meningkatkan daya guna kerjanya) maka bagian perencana

juga melakukan pengawasan yang dapat mencakup setiap pekerjaan

pemeliharaan.

2.4.6 Equipment, Tool, Material dan Consumable

Equipment adalah peralatan-peralatan yang besar yang digunakan untuk

pekerjaan pemeliharaan, seperti : crane, mobil derek, dan lain-lain. Tool adalah

peralatan kerja, seperti : tang, martil,obeng, dan lain-lain. Material adalah

bahan-bahan yang tidak habis pakai, seperti : packing, bantalan , dan lain-lain.

Consumable adalah bahan-bahan yang habis pakai, seperti : minyak gemuk, oli,

sabun, dan lain-lain.

Masing-masing peralatan biasanya disimpan atau ditempatkan pada

tempat-tempat yang strategis terhadap lokasi pekerjaan pemeliharaan, agar pada

saat peralatan tersebut diperlukan dengan cepat, dapat langsung dipergunakan.

Sehingga tidak memakan waktu yang lama untuk mengambil atau mencari

peralatan tersebut. Setiap pemakaian peralatan tersebut harus memiliki laporan

baik secara lisan maupun tulisan, guna menjaga pekerjaan dapat berjalan dengan

BAB III METODOLOGI

3.1 Perencanaan Pemeliharaan (Planing)

Perencanaan pemeliharaan (Planing) merupakan rencana pokok (Master

Plan) yang dibuat oleh bagian/seksi perencanaan. Dalam hal ini PKS.

SINARMAS memiliki perencanaan pemeliharaan (Planing) yang diklasifikasikan

berdasarkan jangka waktu pemeliharaannya, yaitu sebagai berikut :

a. Perencanaan jangka panjang (Long Term Maintenance Plan)

b. Perencanaan jangka menengah (Middle Term Maintenance Plan)

c. Perencanaan tahunan (Yearly Maintenance Plan)

d. Perencanaan bulanan (Monthly Maintenance Plan)

e. Perencanaan mingguan (Weekly Maintenance Plan)

f. Perencanaan harian (Daily Manitenance Plan)

3.1.1 Perencanaan Jangka Panjang (Long Term Maintenance Plan)

Perencanaan jangka panjang (long term maintenance plan) adalah

perencanaan yang dibuat untuk kegiatan pemeliharaan dalam kurun waktu yang

lama yaitu perencanaan diatas 10 tahun. Pada PKS. SINARMAS jangka panjang

tersebut dibuat untuk jangka waktu 17 tahun. Dimana pekerjaan pemeliharaan

dalam kurun waktu tersebut meliputi kegiatan : Renewal (RW), Replacement with

new one (RN), Replacement with the repair one (RR), Repair (RP), Semi Precise

Inspection (SPI), Repair-Revarnish-Measurement (RM), Modification (M),

General Inspection (GI), Precise Inspection (PI), Visual Check (VC), Repainting

(RT), Cleaning (C), Measurement and Adjustment (MA), Ordinary Inspection

(OI), Chemical Flushing (FC) dan Overhaul (OH) . Dengan adanya perencanaan

jangka panjang tersebut maka untuk perencanaan yang lebih rinci lagi dibuatlah

perencanaan jangka menengah (middle term maintenance plan) yang tetap

3.1.2 Perencanaan jangka menengah (Middle Term Maintenance Plan)

Perencanaan jangka menengah (middle term maintenance plan) adalah

perencanaan yang dibuat dalam kurun waktu diatas 5 tahun. Perencanaan jangka

menengah ini merupakan bagian/rincian dari perencanaan jangka panjang. Pada

PKS. SINARMAS , jenis pekerjaan pemeliharaan yang dilakukan dalam

perencanaan jangka menengah ini adalah : Renewal (RW), Replacement with new

one (RN), Replacement with the repair one (RR), Repair (RP), Semi Precise

Inspection (SPI), Repair-Revarnish-Measurement (RM), Modification (M),

General Inspection (GI), Precise Inspection (PI), Visual Check (VC), Repainting

(RT), Cleaning (C), Measurement and Adjustment (MA), Ordinary Inspection (OI)

dan Chemical Flushing (FC). Kemudian untuk perencanaan yang lebih rinci lagi

dibuatlah perencanaan tahunan (yearly maintenance plan) yang tetap beracuan

pada perencanaan jangka menengah.

3.1.3 Perencanaan Tahunan (Yearly Maintenance Plan)

Perencanaan tahunan (yearly maintenance plan) merupakan bagian/rincian

dari perencanaan jangka menengah (Middle Term Maintenance Plan). Tujuan

utama dibuatnya perencanaan ini adalah untuk dapat menentukan jadual pekerjaan

pemeliharaan tahunan (yearly maintenance schedule) Pada PKS. SINARMAS,

jenis pekerjaan pemeliharaan yang dilakukan dalam perencanaan tahunan ini

adalah meliputi : Replacement with new one (RN), Replacement with the repair

one (RR), Repair (RP), Semi Precise Inspection (SPI),

Repair-Revarnish-Measurement (RM), Modification (M), General Inspection (GI), Precise

Inspection (PI), Visual Check (VC), Repainting (RT), Cleaning (C), Measurement

Tabel 3.1 Perencanaan jangka tahunan (yearly maintenance plan)

Perencaan Tahunan (Yearly Maintenance Plan)

No. Jenis inspeksi Keterangan

1 Cover of turbine Mengganti cover turbin

2 Wheel dan blades Memeriksa dan membersihkan wheel dan blades

3 Packing rings Memeriksa dan menganti packing rings

4 Stationary blades Memeriksa stationary blades

5 Nozzle Memeriksa dan membersihkan nozzle

6 Steam end bearing Memeriksa steam end bearing

7 Exhaust end bearing Memeriksa exhaust end bearing

8 Trip valve Memeriksa trip valve dari erosi dan kebocaran

9 Overspeed trip Memeriksa dan mengatur overspeed trip

10 Woodward governor Membersihkan woodward governor

11 Drain oil, flush Menggati drain oil dan flush

12 Journal bearings Memeriksa clearance dari journal bearings

dengan menggunakan plastigauge, bila

diperlukan diganti

13 Komponen-komponen

tubin

Melakukan inspeksi pada komponen – komponen

turbin yang mempengaruhi performasi dan

keselamatan.

3.1.4 Perencanaan Bulanan (Monthly Maintenance Plan)

Perencanaan bulanan (Monthly Maintenance Plan) adalah bagian/rincian

dari perencanaan tahunan (yearly maintenance plan) dengan tujuan untuk dapat

memperjelas jadual pekerjaan pemeliharaan bulanan (monthly maintenance

schedule) yang akan dilaksanakan. Dimana pekerjaan pemeliharaan bulanan ini

meliputi : Repair (RP), Modification (M), Visual Check (VC) Cleaning (C) dan

Tabel 3.2 Perencanaan bulanan (monthly maintenance plan)

Perencanaan Bulanan (Monthly Maintenance Plan)

No. Jenis inspeksi Keterangan

1 Gland seal Memeriksa dari keausan dan kebocaran,

menggati bila diperlukan

2 Oil baffles Memeriksa dari keausan dan clearance sesuai

dengan standar.

3 Overspeed trip device Memeriksa kondisi kelayakan, dilakukan tes

sesuai dengan pengaturan pabrik

4 Governor linkage and

cap

Memeriksa pengatur dan kondisi dari seluruh

koneksi governor linkage and cap

5 Governor Melumasi governor dari keausan

6 Lubrication system Membersihkan dan menganti oli, filter oli.

7 Coupling Memeriksa keselarasan coupling gear

8 Gauges and instruments Memeriksa semua gauges dan instrumen dalam

kondisi operasi yang baik

9 Star-up Memeriksa alat – alat pendukung penggerak

mula turbin

10 Operation Ketika beroperasi, memeriksa seluruh sistem

kontrol, pelumasan dan gland seal sesuai dengan

kebutuhan

11 Vibration and noise

level

Memeriksa vibrasi dan tingkat kebisingan sesuai

dengan standar

3.1.5 Perencanaan Mingguan (Weekly Maintenance Plan)

Perencanaan mingguan (Weekly Maintenance Plan) adalah merupakan

jadual pekerjaan pemeliharaan mingguan (weekly maintenance schedule) telah

ditentukan sebelumnya pada jadual bulanan (monthly maintenance schedule).

Sehingga dengan demikian dapat dilihat jelas pekerjaan pemeliharaan apa saja

yang harus dilaksanakan setiap minggunya.

Tabel 3.3 Perencanaan mingguan (weekly maintenance plan)

Perencaan Mingguan (Weekly Maintenance Plan)

No. Jenis inspeksi Keterangan

1 Governor Oil Memeriksa oli pada governor

2 Coupling Grease Memeriksa pelumas coupling

3 Oil level Memeriksa ketinggian oli pada tangki,

menambah jika dibutuhkan

4 Governor valve dan

emergency valve

Memastikan gerak katup governor dan katup

darurat terbebas dari hambatan

5 Auto starting of oil

pump

Memeriksa start dan stop pompa oli bekerja

otomatis

3.1.6 Perencanaan Harian (Daily Maintenance Plan)

Perencanaan harian (Daily Maintenance Plan) merupakan jadual pekerjaan

pemeliharaan yang dilakukan setiap hari oleh operator yang bertugas. Pekerjaan

yang dilakukan dalam inpeksi harian ialah :

Tabel 3.4 Perencanaan harian (daily maintenance plan)

Perencanan Harian (Daily Maintenance Plan)

No. Jenis inspeksi Keterangan

1 Minyak pelumas Memeriksa sirkulasi minyak pelumas

2 Inlet Steam Memeriksa tekanan inlet steam

4 Exahaust Steam Memeriksa tekanan exahaust steam

5 Inlet pendingin Membuang sisa air kondensasi

6 Bearing / Bulgear Memeriksa temperatur

3.2 Jenis – jenis Kegiatan Pemeliharaan

Pada PKS. SINARMAS, pekerjaan pemeliharaan dapat dibedakan

berdasarkan jenis kegiatan yang dilakukan yaitu sebagai berikut :

a. Renewal (RW)

b. Replacement with new one (RN)

c. Replacement with the repair one (RR)

d. Repair (RP)

e. Semi Precise Inspection (SPI)

f. Repair, Revarnish, Measurement (RM)

g. Modification (M)

h. General Inspection (GI)

i. Precise Inspection (PI)

j. Visual Check (VC)

k. Repainting (RT)

l. Cleaning (C)

m. Measurement and Adjustment (MA)

n. Ordinary Inspection (OI)

o. Chemical Flushing (FC)

a. Renewal (RW)

Renewal (RW) adalah merupakan kegiatan (proses) pembaruan secara

umum atau menyeluruh dari sebuah sistem operasi (peralatan/mesin) sebelum

peralatan/mesin tersebut mengalami kerusakan. Pentingnya pengerjaan ini

(Unplanned Maintenance) atau pemeliharaan darurat yang tidak diinginkan

(Emergency Maintenance).

b. Replacement with new one (RN)

Replacement with new one (RN) adalah merupakan kegiatan

mengganti sebuah peralatan/mesin dengan yang baru dengan tujuan dapat

memaksimalkan kinerja peralatan/mesin tersebut.

c. Replacement with the repair one (RR)

Replacement with the repair one (RR) adalah merupakan kegiatan

pemeliharaan untuk mengganti sebuah komponen peralatan/mesin yang sudah

mengalami kerusakan.

d. Repair (RP)

Repair (RP) adalah merupakan kegiatan perbaikan dari

komponen-komponen peralatan/mesin tanpa menggantinya dengan yang baru.

e. Semi Precise Inspection (SPI)

Semi Precise Inspection (SPI) adalah merupakan kegiatan inspeksi

khusus terhadap sebuah sistem operasi (peralatan/mesin) sebelum melakukan

Precise Inspection (PI).

f. Repair, Revarnish, Measurement (RM)

Repair, Revarnish, Measurement (RM) adalah merupakan kegiatan

perbaikan yang disertai dengan pengecatan dan pengukuran dari sebuah

g. Modification (M)

Modification (M) adalah kegiatan yang dilakukan untuk

memodifikasi/merombak bentuk fisik dari komponen-komponen

peralatan/mesin dengan cara menggerinda atau mengelas bagian yang

diinginkan.

h. General Inspection (GI)

General Inspection (GI) adalah merupakan kegiatan inspeksi yang

dilakukan secara umum terhadap komponen-komponen peralatan/mesin.

i. Precise Inspection (PI)

Precise Inspection (PI) adalah kegiatan yang dilakukan setelah

dilakukannya Semi Precise Inspection (SPI), inspeksi ini dilakukan secara

khusus terhadap komponen-komponen peralatan/mesin tertentu.

j. Visual Check (VC)

Visual Check (VC) adalah kegiatan patrol yang dilakukan untuk

melihat atau mencatat informasi-informasi penting tentang kondisi suatu

sistem operasi peralatan/mesin (apakah dalam kondisi normal atau tidak).

k. Repainting (RT)

Repainting (RT) adalah merupakan kegiatan yang sering disebut

sebagai kegiatan peremajaan peralatan/mesin yaitu pengecatan kembali

l. Cleaning (C)

Cleaning (C) adalah merupakan kegiatan pembersihan pada

komponen-komponen peralatan/mesin yang bersifat mudah kotor, ataupun

tersumbat.

m. Measurement and Adjustment (MA)

Measurement and Adjustment (MA) adalah merupakan kegiatan

pengukuran terhadap tekanan maupun suhu pada komponen-komponen

peralatan/mesin, dan untuk melakukan penyesuaian terhadap spesifikasi

peralatan/mesin tersebut.

n. Ordinary Inspection (OI)

Ordinary Inspection (OI) adalah merupakan kegiatan inspeksi biasa

tanpa adanya kerusakan atau gangguan pada komponen peralatan/mesin.

o. Chemical Flushing (FC)

Chemical Flushing (FC) adalah kegiatan pembilasan dengan

menggunakan zat kimia yang bertujuan untuk dapat melihat

kerusakan-kerusakan halus seperti pengikisan atau kavitasi oleh air yang terjadi pada

komponen peralatan/mesin.

Dari semua jenis kegiatan pemeliharaan yang dilakukan diatas adalah

merupakan kegiatan yang mencakup pada seluruh komponen turbin uap, baik

komponen utama turbin (Main Equipment) ataupun komponen pendukung turbin

(Auxiliary Equipment). Untuk pelaksanaan kegiatan pemeliharaan tersebut perlu

adanya perencanaan (Planing) kemudian jadual kerja (Scheduling) sehingga

3.3 Komponen-komponen Utama Sistem Turbin Uap

Untuk melihat komponen-komponen utama pada turbin dapat dilihat pada

gambar berikut ini :

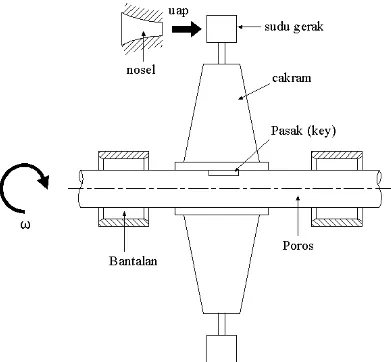

Gambar 3.1 Miniatur turbin uap

Keterangan

1. Sentinel warning system

2. High – efficiency blanding

3. Keyed and shrunk wheel on shaff

4. Unique, angle-type carbon ring packing

5. Industrial – type babbitt-lined journal bearings

6. High-capacity thrust bearing for positive rotor location

7. Nonsparking, bolt-type overspeed trip

9. Oil rings

10. Trip lever

11. Governor valve steam

12. Stationary, replaceable, nonsparking labyrinths bearing case oil seals

13. Oil rings

14. Internal oil reservoir

Gambar 3.2 Bagian utama turbin uap

Secara umum, dapat kita lihat bahwa sistem turbin uap dibagi atas 5

1. Steam turbine

2. Governor dan turbin control

3. Steam supply dan drainage system

4. Cooling system

5. Oil pressure system

1. Poros

Poros mempunyai fungsi sebagai penghubung yang memindahkan daya dan

putaran turbin serta tempat pemasangan cakram dan sudu, sehingga beban yang

akan dialami poros ini adalah:

a) Beban lentur yang berasal dari berat sudu-sudu dan cakram.

b) Beban puntir yang berasal dari cakram

Putaran poros ini merupakan hasil dari perubahan energi poternsial menjadi energi

kinetik yang diberikan uap yang bertekanan tinggi menuju sudu-sudu gerak,

sehingga secara otomatis dengan bentuk sudu-sudu gerak yang aerodinamis maka

menjadikan sudu tersebut dapat berputar dan putaran ini diteruskan keporos turbin

dan kemudian keporos rotor pada generator.

2. Nosel

Nosel adalah suatu laluan yang penampangnya bervariasi dimana pada nosel

tersebut energi potensial uap dikonversikan menjadi energi kinetik berupa

pancaran uap ke sudu gerak turbin. Dalam hal ini digunakan total jumlah lubang

nozel 16 buah.

Gambar 3.4 Nozzle block 3. Sudu gerak

Sudu gerak merupakan bagian turbin yang akan diberikan pancaran uap. Sudu

gerak tersebut yang akan menghasilkan putaran pada poros turbin. Jumlah sudu

gerak 177 buah. Sudu gerak merupakan bagian utama dari turbin yang berputar

akibat tekanan uap dari nozle kemudian menuju inlet valve dan akhirnya mengalir

kearah sudu-sudu gerak melalui pengaturan (pembukaan) guide vane. Sudu gerak

inilah yang dihubungkan lagi keporos turbin, sehingga turbin dapat berputar dan