DESIGN OF OBSTACLE TYPES OF BUBBLE COLUMN REACTOR FOR BIODIESEL FUEL PRODUCTION BY NON-CATALYTIC PROCESS

Fajri Ilham

1, Dyah Wulandani

2, and Achmad Indra Siswantara

3Department of Mechanical and Biosystem Engineering, Faculty of Agricultural Engineering and

Technology, Bogor Agricultural University, IPB Darmaga Campus, PO Box 220, Bogor, West Java,

Indonesia

Phone +62 812 20093993, e-mail: [email protected]

ABSTRACT

Biodiesel is produced through the transesterification reaction of methanol with vegetable oils such as soybean oil, rapeseed, palm, sunflower seeds or jatropha. Commonly, there are two methods used in producing biodiesel; a non-catalytic and catalytic. One of application of non-catalytic method of biodiesel production is the Superheated metanol vapor method (SMV)-Bubble Column. However, the reaction rate of this method is very low. The reaction rate of biodiesel production could be increased by adding a perforated plate (called obstacle) in the reactor, due to obstacle serves to enlarge the contact surface area between methanol vapor and oil. The design of obstacle structures is thought to affect the contact surface area between metanol vapor and oil. By using the Computational Fluid Dynamics (CFD), the several types of obstacle will be simulated. The analysis of the design of obstacles performed using Computational Fluid Dynamics (CFD) because the use of CFD in the design analysis can reduce costs and shorten the time of research. CFD can also clearly describe the shape and distribution of bubbles in the reactor, making it easier to analyze the performance of the obstacles created. The simulation result shows that obstacle A3 has higher contact surface area than other obstacles that is equal to 0.0257 m2. The verification of the simulation data has proven that the obstacle (A3) results a higher total production compared to obstacle that has lower contact surface area (obstacle DO7 with an average of 0.0200 m2 surface contact area). For 5 hours time of operation, the total biodiesel production using obstacle DO7 are 7.32 gram at the first production and 7.41 gram at the second production, while the total production of biodiesel by using A3 obstacle at the first and second production are 7.74 gram and 8.7 gram respectively.

Keyword : biodiesel, obstacle, bubble column reactor, non-catalytic

1

Student of Mechanical and Biosystem Engineering Departemant, Faculty of Agricultural Technology, Bogor Agricultural University.

2

Lecturer of Mechanical and Biosystem Engineering Departemant, Faculty of Agricultural Technology, Bogor Agricultural University.

3

FAJRI ILHAM. F14080105. Desain Tipe Obstacle pada Bubble Column Reactor untuk Produksi Biodiesel Secara Non-Katalitik. Di bawah bimbingan Dyah Wulandani dan Achmad Indra Siswantara. 2013

RINGKASAN

Biodiesel adalah salah satu sumber energi yang berpotensi untuk menggantikan minyak bumi. Biodiesel merupakan energi terbarukan yang diproduksi dengan menggunakan minyak nabati yang sangat cocok untuk dikembangkan di Indonesia, karena bahan utama yang biasa digunakan untuk pembuatan biodiesel seperti kelapa sawit, jarak pagar, tebu dan beberapa jenis tumbuhan lainnya merupakan komoditas pertanian yang banyak tumbuh di Indonesia. Biodiesel adalah bahan bakar yang ramah lingkungan karena dapat terdegradasi secara alami selain itu gas buang yang dihasilkan tidak megganggu kesehatan karena kandungan senyawa sulfur dan aromatik yang terkandung di dalamnya lebih rendah bila dibandingkan dengan diesel turunan minyak bumi.

Salah satu metode pembentukan biodiesel adalah secara non-katalitik metode Superheated Methanol Vapor (SMV)-Bubble Column. Metode Superheated Methanol Vapor (SMV)-Bubble Column memiliki laju reaksi lebih lambat daripada metode lainnya. Salah satu parameter yang dapat meningkatkan laju reaksi yang terjadi pada bubble column reactor adalah meningkatkan luas permukaan kontak antara minyak dan metanol (Yamazaki 2007, Joelianingsih 2006), yaitu dengan cara meningkatkan jumlah dan memperkecil ukuran gelembung metanol. Wulandani (2010) melaporkan bahwa pemasangan obstacle pada bubble column reactor merupakan salah satu cara untuk menambah jumlah gelembung yang disemprotkan oleh nozzle. Desain tipe obstacle diduga mempengaruhi luas permukaan kontak antara uap metanol dengan minyak. Melalui simulasi dengan menggunakan metode Computational Fluid Dynamics (CFD) akan dianalisis beberapa tipe desain obstacle. Oleh karena itu tujuan penelitian ini adalah untuk mencari tipe obstacle agar diperoleh peningkatan luas permukaan kontak untuk meningkatkan laju reaksi pembentukan biodiesel.

Analisis rancangan obstacle dilakukan dengan menggunakan Computational Fluid Dynamics (CFD) karena penggunaan CFD dalam analisis rancangan dapat menghemat biaya produksi dan mempersingkat waktu penelitan. CFD juga dapat menggambarkan secara jelas bentuk dan sebaran dari gelembung di dalam reaktor, sehingga memudahkan dalam menganalisis kinerja dari obstacle yang dibuat. Simulasi CFD yang dilakukan menggunakan 9 tipe rancangan obstacle yaitu N1, N2, N3, N2+DO7, A1, A2, A3 dengan S dan DO7 sebagai pembanding.

Rata-rata luas permukaan kontak pada reaktor kosong (S) adalah sebesar 0.0081 m2, jauh lebih rendah bila dibandingkan dengan reaktor kolom gelembung yang menggunakan obstacle. Pada reaktor kolom gelembung yang menggunakan obstacle DO7, rata-rata luas permukaan kontak metanol dan minyak adalah sebesar 0.0200 m2. Luas permukaan kontak pada reaktor kolom gelembung yang menggunakan obstacle DO7 sedikit lebih besar daripada reaktor yang menggunakan obstacle N1, N2, N3, dan DO7+N2 yaitu rata-rata luas permukaan kontak yang diperoleh adalah sebesar 0.0132, 0.0131, 0.0108, dan 0.0189 m2. Luas permukaan kontak pada reaktor kolom gelembung yang menggunakan obstacle A1, A2, dan A3, jauh lebih tinggi daripada reaktor yang menggunakan obstacle lain (DO7 dan N), yaitu sebesar 0.0250, 0.0254, dan 0.0257 m2. Penggunaan obstacle sangat berpengaruh terhadap luas permukaan kontak metanol dan minyak.

1

I. PENDAHULUAN

1.1 LATAR BELAKANG

Indonesia merupakan salah satu negara penghasil minyak bumi di dunia, namun karena tingginya kebutuhan masyarakat akan energi maka persediaan bahan bakar fosil tersebut terus menipis. Persediaan minyak bumi yang terus menurun menyebabkan kenaikan harga minyak mentah dunia. Oleh karena itu sebelum harga minyak yang terus melambung mengganggu perekonomian Indonesia, pemerintah harus segera memikirkan sumber energi alternatif yang berasal dari sumber daya alam yang terbarukan sebagai pengganti minyak bumi. Sebagai negara agraris, kelangkaan energi akan berdampak pada sistem pertanian yang ada di Indonesia, sehingga akan menggangu perekonomian walaupun tidak separah yang dialami oleh negara maju. Menurut Abdullah et al. (1998), Berdasarkan pengalaman di negara-negara yang sudah maju pertaniannya, dikatakan bahwa semakin modern sistem pertaniannya, maka semakin bersifat padat energi (energy intensive) karena semakin tingginya tambahan energi yang diperlukan dalam proses produksi. Meskipun jumlah energi yang digunakan di sektor pertanian relatif sangat kecil dibandingkan dengan sektor lain (industri, angkutan, dan rumah tangga), namun hasil pertanian mempunyai peranan penting sebagai bahan ekspor. Akan tetapi makin padat energi suatu sistem pertanian akan mengakibatkan semakin berat ketergantungan terhadap bahan bakar fosil yang tidak terbarukan.

Salah satu sumber energi yang berpotensi untuk menggantikan minyak bumi adalah biodiesel. Biodiesel merupakan energi terbarukan yang diproduksi dengan menggunakan minyak nabati yang sangat cocok untuk dikembangkan di Indonesia, karena bahan utama yang biasa digunakan untuk pembuatan biodiesel seperti kelapa sawit, jarak pagar, tebu dan beberapa jenis tumbuhan lainnya merupakan komoditas pertanian yang banyak tumbuh di Indonesia. Biodiesel adalah bahan bakar yang ramah terhadap lingkungan karena dapat terdegradasi secara alami selain itu gas buang yang dihasilkan tidak megganggu kesehatan karena kandungan senyawa sulfur dan aromatik yang terkandung di dalamnya lebih rendah bila dibandingkan dengan diesel turunan minyak bumi. Sesuai dengan pernyataan Yamazaki (2007), Bahan Bakar Biodiesel (BDF) berasal dari lemak dan minyak alami dan digunakan sebagai pengganti solar petro. BDF menarik banyak perhatian berbagai pihak karena bermanfaat bagi lingkungan seperti pembaruan, karbon properti biodegradabilitas, netral dan rendah emisi profil, dan dianggap sebagai salah satu solusi untuk masalah lingkungan seperti pemanasan global dan polusi udara yang dihasilkan oleh pembakaran bahan bakar fosil.

Biodiesel diproduksi dengan cara mereaksikan minyak dengan metanol. Terdapat dua metode yang biasa digunakan dalam memproduksi biodiesel, yaitu secara katalitik dan non-katalitik. Produksi biodiesel secara katalitik mempunyai beberapa keuntungan, diantaranya dapat diproduksi pada suhu dan tekanan rendah, serta waktu reaksi yang lebih pendek sehingga jumlah biodiesel yang dihasilkan lebih banyak. Namun proses katalitik memerlukan pengadukan serta proses pemurnian lebih panjang, karena perlu dilakukan proses pemisahan katalis yang digunakan dengan produk hasil samping, hal ini menyebabkan biaya produksi biodiesel dengan menggunakan katalis menjadi lebih besar. Proses produksi biodiesel non-katalitik mempunyai kelebihan yaitu rantai proses pendek karena tidak perlu melakukan pemisahan katalis. Namun produksi biodiesel non-katalitik memerlukan metanol yang lebih banyak agar dapat dicapai konversi yang optimum.

2 pemurniannya menggunakan air (sistem pencucian basah) karena akan dapat merusak komponen mesin seperti misalnya: seal cepat bocor, mudah timbul jamur, karat / korosi pada kepala silinder, pompa dan saringan bahan bakar sering buntu, dan sebagainya. Proses produksi biodiesel dengan metode non-katalis dapat mengatasi kelemahan seperti disebutkan di atas.

Sagara (2006) dalam Joelianingsih et al. (2006), membandingkan berbagai proses produksi biodiesel yang ada sampai saat ini, proses produksi biodiesel secara non-katalitik menggunakan bubble column reactor merupakan proses yang paling murah.

Salah satu metode pembentukan biodiesel secara non-katalitik adalah metode Superheated Metanol Vapor (SMV)-Bubble Column. Di samping kelebihan yang ada seperti disebut di atas metode Superheated Metanol Vapor (SMV)-Bubble Column memiliki laju reaksi lebih lambat daripada metode lainnya. Salah satu parameter yang dapat meningkatkan laju reaksi yang terjadi pada bubble column reactor adalah meningkatkan luas permukaan kontak antara minyak dan metanol (Yamazaki 2007, Joelianingsih 2006). Wulandani (2010) melaporkan bahwa pemasangan obstacle pada bubble column reactor merupakan salah satu cara untuk menambah jumlah gelembung yang disemprotkan oleh nozzle. Desain tipe obstacle diduga mempengaruhi luas permukaan kontak antara uap metanol dengan minyak. Melalui simulasi menggunakan metode Computational Fluid Dynamics (CFD) dianalisis beberapa tipe desain obstacle.

Penggunaan CFD dalam analisis rancangan disamping dapat menghemat biaya produksi dan mempersingkat waktu penelitan, CFD juga dapat menggambarkan secara jelas bentuk gelembung dan sebaran dari gelembung di dalam reaktor, sehingga memudahkan dalam menganalisis kinerja dari obstacle yang dibuat.

1.2 TUJUAN

3

II. TINJAUAN PUSTAKA

2.1 BIODIESEL

Biodiesel terdiri dari metil ester asam lemak yang diproduksi melalui reaksi transesterifikasi dari trigliserida minyak dengan alkohol rantai pendek. Biodiesel dapat dihasilkan melalui reaksi transesterifikasi atau reaksi esterifikasi asam lemak bebas tergantung dari kualitas minyak nabati yang digunakan sebagai bahan baku (Joelianingsih et al. 2006). Transesterifikasi adalah reaksi antara minyak dengan metanol untuk menghasilkan biodiesel (fatty acid methyl ester (FAME)) and gliserol. Gliserol adalah produk samping dari produksi biodiesel yang memiliki beberapa manfaat untuk diaplikasikan dibidang industri kimia dan kosmetik.

Menurut Fatimah et al. 2009, biodiesel dapat dibuat dari minyak nabati, minyak hewani atau dari minyak goreng bekas/daur ulang. Bahan baku biodiesel yang berpotensi besar di Indonesia untuk saat ini adalah minyak mentah kelapa sawit (Crude Palm Oil atau CPO).

Minyak nabati yang dapat digunakan sebagai bahan baku pembuatan biodiesel antara lain minyak sawit (Elaeis Guinensis), minyak rapeseed (Brassica Napus), minyak kedelai (Glycine Max), minyak biji bunga matahari (Helianthus Annuus), minyak kelapa (Cocos Nucifera), minyak jagung (Zea Mays), minyak dari biji kapas (Gossypium Hirsutum), minyak almond (Prunus Dulcis), minyak hazelnut (Corylus Avellana), minyak kacang (Arachis Hypogaeae), minyak safflower (Carthamus Tinctorius), minyak biji gandum (Triticum Aestivum), minyak jarak (Jathropa Curcas), minyak castor (Ricinus Communis). Sedangkan lemak hewan yang bisa digunakan berupa beef tallow, minyak ikan, lard, lemak unggas (Mittelbach et al. 2004).

2.2 PROSES PRODUKSI BIODIESEL

Biodiesel dapat diproduksi secara katalis dan non-katalis. Katalis yang biasa digunakan dapat digolongkan kedalam kedalam tiga jenis yaitu katalis enzim, katalis asam, atau katalis basa. Contoh dari katalis basa yang biasa digunakan adalah natrium hidroksida (NaOH) atau kalium hidroksida (KOH), contoh katalis asam adalah asam sulfat (H2SO4), sedangkan untuk katalis enzim adalah enzim

lipase. Penggunaan katalis tergantung dari kandungan FFA dalam minyak. Katalis basa biasa digunakan untuk minyak/lemak dengan kandungan FFA kurang dari 4%, sedangkan katalis asam untuk minyak/lemak dengan kandungan FFA lebih dari 5% (Joelianingsih et al. 2006). Menurut Puspitosari (2007), molar rasio antara minyak dengan metanol tergantung dari katalis yang digunakan. Stokiometri reaksi menunjukkan jumlah metanol yang dibutuhkan tiga mol per satu mol trigliserida, agar reaksi dapat bergeser ke kanan maka digunakan metanol yang berlebih.

Proses pembuatan biodiesel tanpa katalis mempunyai kelebihan diantaranya tidak perlu dilakukan penghilangan FFA dengan refining atau pra esterifikasi, reaksi esterifikasi dan transesterifikasi dapat berlangsung dalam satu reaktor sehingga minyak dengan kadar FFA tinggi dapat langsung digunakan, kondisi proses pemisahan dan pemurnian produk lebih sederhana dan ramah lingkungan (Joelianingsih et al, 2006)

4 suhu 290°C sebesar 28.33 gram produk/jam. Secara kuantitas, berdasarkan massa produk yang dihasilkan, kinerja reaktor terbaik dicapai pada laju aliran metanol 3 ml/menit. Secara kualitas, kinerja reaktor terbaik dicapai pada laju aliran metanol 2.5 ml/menit karena dihasilkan kadar ME sesuai SNI 04-7182-2006, sebesar 96.7% dan gliserol bebas setelah empat jam reaksi. Menurut Susila (2009), kadar metil ester optimum diperoleh pada rasio molar 160 dan temperatur reaksi 290oC

karena menghasilkan biodiesel terbesar dan gliserol terkecil.

Pembuatan biodiesel dalam kondisi metanol superkritis dilakukan pada suhu dan tekanan tinggi. Penggunaan reaktor bertekanan tinggi selain membutuhkan biaya investasi dan produksi yang tinggi juga beresiko membahayakan keamanan dan keselamatan karena lebih mudah meledak (Joelianingsih et al, 2006), untuk mengurangi resiko kecelakaan dan biaya yang dikeluarkan untuk proses produksi dibutuhkan alternatif lain dalam pembuatan biodiesel, salah satunya dengan penggunaan bubble culomn reactor atau reaktor kolom gelembung. Pada metode Superheated Methanol Vapor (SMV)-Bubble Column, reaktor kolom gelembung berfungsi sebagai tempat terjadinya reaksi antara minyak dengan metanol dalam bentuk uap super-terpanaskan. Menurut Mouza et al. (2004), Reaktor kolom gelembung digunakan untuk reaksi antara gas-liquid. Kelebihan dari reaktor tipe ini adalah konstruksi sederhana, biaya operasi murah, effisiensi energi tinggi, pindah panas dan pindah massa terjadi dengan baik.

Reaksi pembuatan biodiesel dengan metanol superkritis membutuhkan waktu yang sangat singkat, sekitar empat menit, lebih singkat dari proses dengan katalis, sekitar satu jam. Reaksi pembuatan biodiesel dengan reaktor kolom gelembung membutuhkan waktu yang jauh lebih lama dari metode-metode lainnya. kelemahan lain dari pembuatan biodiesel dengan reaktor kolom gelembung adalah kandungan ME dalam produk sekitar 90%, yang berarti masih di bawah standar Indonesia maupun Eropa sebesar 96.5% (Joelianingsih et al. 2006).

2.3 COMPUTATIONAL FLUID DINAMICS (CFD)

Ditinjau dari istilah, Computational Fluid Dynamics (CFD) memiliki arti suatu teknologi komputasi yang memungkinkan untuk mempelajari dinamika dari benda-benda atau zat-zat yang mengalir. Secara definisi, CFD adalah ilmu yang mempelajari cara memprediksi aliran fluida, perpindahan panas, reaksi kimia, dan fenomena lainnya dengan menyelesaikan persamaan-persamaan matematika (model matematika) (Tuakia 2008).

Computational Fluid Dynamics (CFD) adalah sebuah analisis sistem yang melibatkan aliran fluida, perpindahan panas dan fenomena terkait seperti reaksi kimia dengan cara simulasi berbasis komputer. Teknik ini sangat handal dan meliputi cakupan luas dalam area industri dan non industri. Beberapa contohnya yaitu :

1. Aerodinamika pesawat dan kendaraan : lift dan drag 2. Hidrodinamika kapal

3. Pembangkit Tenaga : pembakaran dalam mesin IC dan turbin gas 4. Mesin turbo : aliran dalam diffuser

5. Rekayasa electrical dan electronic : pendingin peralatan termasuk microchip 6. Rekayasa proses kimia : mixing dan separation, polymer moulding

7. Lingkungan internal dan eksternal gedung : beban angin dan pendinginan/ventilasi 8. Rekayasa kelautan : beban struktur off-shore

9. Rekayasa lingkungan : distribusi polutan dan anak sungai 10. Oceanografi dan hidrologi : aliran sungai, muara, laut

5 Keunggulan/keuntungan teknik analisis ini dibandingkan dengan pendekatan eksperimen dalam sebuah desain sistem fluida yaitu :

1. Reduksi substansial waktu dan biaya untuk desain baru

2. Kemampuan studi sistem yang tidak mampu dikontrol dengan eksperimen

3. Kemampuan studi sistem dalam kondisi berbahaya pada dan di luar batas kinerja normal 4. Detil hasil yang lebih banyak secara praktis

Akurasi sebuah solusi CFD ditentukan oleh jumlah sel dalam grid. Secara umum, semakin besar jumlah sel semakin baik akurasi solusi. Baik akurasi solusi dan biaya hardware computer serta lama kalkulasi tergantung kepada halusnya/rapatnya grid. Mesh-mesh optimal sering merupakan non-uniform : lebih rapat pada area di mana variasi-variasi banyak terjadi dari poin ke poin dan lebih jarang pada region dengan perubahan yang sedikit (Versteeg et al. 1995).

2.4 PENELITIAN TERDAHULU

Penelitian tentang produksi biodisel dengan menggunakan kolom gelembung dilakukan oleh beberapa peneliti diantaranya Joelianingsih et al. (2006), Puspitosari (2007), Choirunnisa (2008), dan Wulandani (2010). Joelianingsih et al. (2006) mempelajari kinetika reaksi pembuatan biodiesel dari minyak sawit secara non-katalitik dalam reaktor kolom gelembung. Reaksi dilakukan pada suhu 250-290°C pada tekanan atmosfer. Dari penelitian ini diperoleh hasil bahwa nilai dari konstanta reaksi, konversi dari reaksi, dan yield ME cenderung bertambah dengan naiknya suhu reaksi. Kandungan ME dalam produk cenderung berkurang dengan naiknya suhu reaksi.

Puspitosari (2007), menganalisis pengaruh laju aliran metanol dan suhu reaktor terhadap kinerja reaktor kolom gelembung tipe kontinyu untuk produksi biodiesel dengan bahan baku minyak sawit secara non-katalitik. Kinerja reaktor dinilai dari keberhasilan proses reaksi yang dapat dilihat dari nilai yield, kadar alkil ester (metil ester) dalam produk serta terbentuknya gliserol bebas. Dari penelitian ini diperoleh dalam proses produksi biodiesel secara non-katalitik, laju aliran metanol dan suhu reaktor berpengaruh terhadap kinerja reaktor kolom gelembung yang digunakan. Kinerja terbaik reaktor dicapai pada suhu reaktor 290°C, karena pada suhu tersebut dihasilkan produk dengan massa terbesar, dihasilkan gliserol dan nilai yield lebih cepat meningkat. Laju produksi pada suhu 290°C sebesar 28.33 gram produk/jam. Secara kuantitas, berdasarkan massa produk yang dihasilkan, kinerja terbaik reaktor dicapai pada laju aliran metanol 3 ml/menit. Akan tetapi secara kualitas, kinerja terbaik

reaktor dicapai pada laju aliran metanol 2.5 ml/menit karena dihasilkan kadar ME sesuai SNI 04-7182-2006 dan gliserol bebas setelah 4 jam reaksi.

Choirunnisa (2008), membandingkan rasio mol proses produksi biodiesel non-katalitik tipe semi batch dan tipe kontinyu. Dari hasil penelitian ini diperoleh pada tipe semi batch semakin besar rasio mol maka produk yang dihasilkan semakin besar, sedangkan pada tipe kontinyu dengan nilai rasio mol yang tetap dihasilkan massa produk yang semakin besar.

6

III. METODOLOGI PENELITIAN

3.1 WAKTU DAN TEMPAT PENELITIAN

Penelitian ini dilakukan di Laboratorium Energi Departemen Teknik Mesin dan Biosistem dan Laboratorium Kimia Pangan Departemen Ilmu Teknologi Pangan Fakultas Teknologi Pertanian, Institut Pertanian Bogor. Penelitian dilakukan dari bulan Februari 2012 hingga September 2012.

3.2 ALAT

Alat-alat yang digunakan dalam penelitian ini terdiri dari alat produksi biodiesel non-katalitik, vacum rotary evaporator, software dan komputer.

3.2.1 Alat Produksi Biodiesel Non-Katalitik

Alat yang digunakan dalam penelitian ini merupakan produksi biodiesel non-katalitik yang dirancang oleh Departement of Global Agricultural Sciences The University of Tokyo, Jepang. Alat yang digunakan dapat dilihat pada Gambar 1, keterangan gambar bisa dilihat pada Lampiran 1.

7 a) Pompa metanol

Pompa metanol berfungsi untuk memompakan metanol yang akan direaksikan di dalam reaktor kolom gelembung sesuai laju aliran yang diinginkan. Besarnya laju aliran diatur dari bukaan stroke dengan cara memutar stroke. Semakin besar bukaan stroke maka laju aliran metanol akan semakin tinggi.

b) Pemanas metanol

Pemanas metanol berfungsi untuk memanaskan metanol hingga mencapai fase uap super-terpanaskan sebelum metanol memasuki reaktor. Pemanas metanol terdiri dari dua bagian yaitu evaporator dan superheater. Masing-masing bagian dilengkapi dengan dua buah pemanas elektrik. Besarnya suhu diatur melalui regulator pemanas dengan cara mengatur tegangan.

c) Reaktor

Reaktor yang digunakan merupakan reaktor jenis kolom gelembung. Reaktor dilengkapi dengan pemanas listrik dan oil leveler untuk mengontrol volume dalam reaktor agar selalu tetap. Reaktor tidak hanya berfungsi sebagai tempat terjadinya reaksi tetapi juga sebagai separator. Seperti halnya pemanas metanol, besarnya suhu diatur melalui regulator pemanas dengan cara mengatur tegangan.

d) Kondensor

Kondensor berfungsi sebagai penukar panas. Fluida penukar panas yang digunakan adalah metanol yang berasal dari pompa. Kondensor merubah uap produk yang keluar dari reaktor menjadi cairan melalui proses kondensasi.

e) Penampung produk

Penampung produk berfungsi untuk menampung produk keluar reaktor yang dihasilkan setelah didinginkan oleh kondensor. Penampung produk yang digunakan adalah vacuum erlenmeyer.

f) Katup

Katup berfungsi untuk membuka atau menutup jalan bagi metanol atau minyak yang mengalir, dan mengatur besar-kecilnya aliran.

g) Pipa-pipa

Pipa-pipa berfungsi sebagai tempat mengalirnya metanol, minyak, dan nitrogen. h) Kontrol suhu

Kontrol suhu berfungsi mengontrol suhu agar stabil sesuai suhu yang telah diset. i) Timbangan

Timbangan digunakan untuk mengukur massa metanol yang dialirkan oleh pompa, sehingga diketahui laju aliran metanol yang masuk ke dalam reaktor.

j) Erlenmeyer

Erlenmeyer digunakan sebagai wadah metanol yang dipompakan ke dalam reaktor kolom gelembung dan sebagai wadah minyak.

k) Jerigen

Jerigen digunakan sebagai tempat pembuangan metanol dan minyak sisa.

3.2.2 Vacum Rotary Evaporator

8

3.2.3 Software dan Komputer

a. GAMBIT

Software GAMBIT yang digunakan adalah GAMBIT Versi 2.4.6. GAMBIT merupakan software yang digunakan untuk mendesain model dan deskritisasi (meshing) reaktor kolom gelembung yang dianalisis dengan CFD.

b. ANSYS FLUENT

ANSYS FLUENT yang digunakan untuk menganalisis aliran fluida pada reaktor kolom gelembung adalah ANSYS FLUENT Versi 13.

c. Komputer

Komputer yang digunakan untuk simulasi adalah komputer merk Dell Inspiron 620 dengan processor core i3 dan RAM 4 GB.

3.3 BAHAN

Bahan yang digunakan untuk proses pengujian penggunaan obstacle yang telah dibuat dalam reaktor adalah:

1. Metanol

Metanol yang digunakan untuk pengujian adalah metanol untuk analisis EMSURE (ACS, ISO, Reag. Ph Eur) dengan tingkat kemurnian 99% dan titik didih 64-65oC.

2. Minyak sawit

Minyak sawit yang digunakan adalah minyak goreng Bimoli 5000 ml dengan kandungan lemak total 10 gram. Menurut Fatimah et al. (2009), kandungan terbesar minyak goreng adalah 40,67% untuk asam palmitat, 49,34% asam 8-oktadekenoat, dan 4,90 % untuk asam stearat.

3. Nitrogen

Nitrogen digunakan untuk mencegah masuknya minyak dari reaktor kolom gelembung ke dalam pipa metanol maupun pemanas metanol yang dapat menyebabkan terjadinya penyumbatan oleh minyak pada pipa tersebut.

4. Alkohol

Alkohol yang digunakan adalah alkohol 70%. Alkohol berfungsi untuk membilas alat-alat kimia yang akan digunakan.

5. Bahan lain untuk pencucian alat

9

3.4 TAHAP-TAHAP PENELITIAN

Tahap-tahap penelitian digambarkan dalam Gambar 2. Penelitian diawali dengan merancang beberapa desain obstacle kemudian mensimulasikannya dengan menggunakan software CFD.

Identifikasi masalah Mulai

Laju reaksi yang rendah

Kondisi proses : Suhu reaksi (T),

laju aliran metanol Analisis masalah, pengumpulan data Perancangan tipe obstacle Simulasi rancangan dengan CFD Pembandingan dengan obstacle S

Bagus

Pembuatan dan pengujianobstacle

Verifikasi hasil Selesai Asumsi:

Metanol dan minyak tidak saling larut,

metanol dalam bentuk gas ideal

Alternatif rancangan struktural obstacle

Yang dibandingkan: Luas permukaan

kontak dan gas holdup

Hasil simulasi

Pemilihan obstacle terbaik berdasarkan

hasil simulasi

10

3.4.1

Perancangan Obstacle

Perancangan berbagai tipe obstacle diantaranya: obstacle berbentuk nozzle, kombinasi antara nozzle dengan obstacle DO7 dari penelitian Wulandani (2010) dan desain alternatif apabila hasil simulasi dari kedua rancangan di atas kurang memuaskan. Penggambaran desain obstacle dilakukan dengan menggunakan software GAMBIT.

3.4.2

Simulasi dengan CFD

Simulasi rancangan dilakukan untuk mengetahui apakah rancangan yang dibuat sudah sesuai dengan hasil yang diharapkan. Hasil yang diharapkan adalah obstacle yang dapat menghasilkan luas permukaan kontak antara metanol dan minyak yang lebih besar dibandingkan hasil yang telah dicapai dari penelitian sebelumnya.

Desain yang disimulasikan antara lain simulasi reaktor kolom gelembung dalam keadaan kosong (S) dan reaktor gelembung dengan dua obstacle (DO7). Hasil dari simulasi ini dijadikan sebagai pembanding dari hasil rancangan. Selajutnya dibuat beberapa obstacle jenis nozzle yang kemudian disimulasikan. Obstacle berbentuk nozzle (N) yang memiliki luas permukaan kontak paling tinggi dikombinasikan dengan DO7. Hasil dari kombinasi ini kemudian dibandingkan dengan simulasi reaktor kolom gelembung dengan DO7. Apabila hasil dari kedua kombinasi tersebut tidak ada yang lebih bagus dari hasil simulasi reaktor gelembung dengan dua obstacle, maka dibuat lagi desain alternatif, sampai ditemukan desain dengan hasil simulasi yang lebih bagus dari pembanding. Dalam simulasi mass flow rate yang digunakan adalah 6.67x10-5 kg/detik, ini didasarkan pada mass flow rate yang digunakan pada penelitan sebelumnya yang dilakukan oleh Wulandani (2010). Bahan yang digunakan dalam simulasi adalah metanol dan trigliserida dengan suhu reaktor kolom gelembung 290oC. Sifat bahan metanol dan trigliserida pada pada suhu 290oC dapat dilihat pada Tabel 1.

Tabel 1. Sifat bahan metanol dan trigliserida pada pada suhu 290oC

No Material Temperatur (oC)

Densitas (kg/m3)

Viskositas (Pa.s)

Tegangan permukaan (N/m)

1 Metanol 290 0.693 1.873E-05[1]

2 Trigliserida 290 807.8[2] 1.32 E-05[3] 0.01628[4]

Sumber: 1. Teske et al. (2006) 2. Coupland et al. (1997) 3. Rabelo et al. (2000) 4. Chumpitaz et al. (1999)

11 Gambar 3. Diagram alir prosedur simulasi

Pembuatan geometri dan meshing reaktor kolom gelembung

Pengecekan mesh

Mesh baik (<0.9)?

Pendefinisian kondisi batas geometri reaktor kolom gelembung (inlet, outlet, minyak, dan metanol)

Mesh baik (<0.9)?

Ya

Penentuan kondisi batas (boundary condition)

Proses numerik

Iterasi error? Mulai

Selesai Koreksi data

Tidak Tidak

Ya

Tidak

GAMBIT

12

3.4.3

Pembuatan dan Pengujian Obstacle

Obstacle yang dibuat adalah desain obstacle yang memiliki hasil simulasi terbaik dari semua desain yang dirancang serta obstacle DO7 sebagai pembanding. Obstacle DO7 yang digunakan sebagai pembanding dapat dilihat pada Gambar 4.

Gambar 4. Obstacle DO7 yang digunakan sebagai pembanding

Pengujian dilakukan untuk mengetahui kesesuaian hasil simulasi dengan perfoma sebenarnya dari obstacle yang dirancang. Pengujian dilakukan dengan menggunakan alat produksi biodiesel non-katalitik. Parameter yang digunakan dalam pengujian obstacle dapat dilhat pada Tabel 2.

Tabel 2. Parameter yang digunakan dalam proses produksi biodiesel

No Parameter Nilai

1 Uap metanol a. suhu (oC)

b. Laju aliran (g/menit)

290 2.8

2 Minyak Sawit (g) 250

3 Suhu reaksi (oC) 290

4 Tekanan reaksi (MPa) 0.1

5 Interval waktu pengambilan sampel (jam) 5

13 Tahap-tahap yang dilakukan dalam proses produksi biodiesel secara non-katalitik adalah sebagai berikut:

1) Persiapan. Pemanas metanol dinyalakan dengan mengatur voltase pengatur tegangan CT1=CT2=CT3= 60V, CT4=70V dan pemanas reaktor (minyak) dengan voltase 50V. Katup N2 dibuka untuk mengalirkan nitrogen ke dalam reaktor. pipa plastik pada tabung sampel (vacuum erlenmeyer) dimasukkan ke dalam air, untuk mengetahui ada tidaknya aliran nitrogen. Aliran nitrogen ke dalam reaktor harus di pastikan terlebih dahulu sebelum menuangkan minyak ke dalam reaktor. Hal ini dilakukan agar minyak tidak masuk ke dalam nozzle metanol super-terpanaskan. Metanol dialirkan ke dalam reaktor dengan menggunakan pompa metanol, setelah ada tetesan metanol pada tabung sampel maka katup nitrogen ditutup.

2) Memasukkan minyak. Gelas kimia kosong yang akan digunakan ditimbang, kemudian dilakukan penimbangan minyak (250 g). Minyak dimasukkan ke dalam reaktor melalui pelevel minyak. Minyak yang tersisa di dalam gelas ditimbang kembali.

3) Menyiapkan botol sampel. Botol sampel yang disiapkan adalah 10 botol dan masing-masing botol ditimbang massanya.

4) Mulai pengamatan. Begitu suhu mencapai 285oC, cairan yang ada di dalam tabung sampel dikeluarkan terlebih dahulu, kemudian tabung dipasang kembali. Timer dinyalakan tepat ketika suhu reaktor mencapai 290oC. Berat metanol dicatat setiap 10 menit dan setiap 30 menit dilakukan pengambilan sampel. Pengamatan ini berlangsung selama 5 jam sampai diperoleh 10 sampel.

5) Selesai percobaan. Katup gas nitrogen dibuka, kemudian pompa metanol dimatikan dan voltase heater dikondisikan ke 20 volt, kecuali CT1=60V=100oC.

6) Pengeluaran sisa metanol dan minyak. Dua wadah kosong ditimbang untuk menampung metanol dan minyak bekas. Ketika suhu reaktor mencapai 200oC, metanol dikeluarkan dari tabung sampel dan katup V6 dibuka untuk membuang minyak dari reaktor. Sisa metanol ditimbang, lalu buang ke dalam jerigen metanol bekas. Selanjutnya ditunggu selama 20 menit sampai tidak ada lagi minyak yang menetes dari dalam reaktor. Setelah tidak ada lagi minyak yang menetes, V5 dan V6 ditutup. Minyak sisa reaksi ditimbang lalu buang ke jerigen minyak bekas.

14 Gambar 5. Skema produksi biodiesel non-katalitik metode Superheated Methanol Vapor (SMV)

3.5 PENGAMBILAN DATA

3.5.1 Simulasi

Parameter yang berpengaruh terhadap laju reaksi pembentukan biodiesel dan dianalisis antara lain:

a. Luas permukaan kontak (contact surface area)

Yaitu luas permukaan kontak antara metanol dengan minyak di dalam reaktor kolom gelembung. Langkah-langkah yang digunakan dalam menentukan luas permukaan kontak dapat dilihat pada Lampiran 4.

b. Gas holdup

Yaitu volume metanol yang berada di dalam minyak. Langkah-langkah yang digunakan untuk menentukan gas holdup dapat dilihat pada Lampiran 5.

c. Residence time

Yaitu waktu yang dibutuhkan oleh gelembung metanol sejak mulai terbentuk sampai pecah ke permukaan minyak. Langkah-langkah yang digunakan untuk menentukan residence time dapat dilihat pada Lampiran 6.

3.5.2 Produksi Biodiesel

Adapun data yang diambil pada saat produksi biodiesel antara lain: a. Konsumsi energi listrik.

b. Suhu pemanas metanol dan minyak.

c. Massa metanol setiap 10 menit, untuk mengetahui laju aliran metanol yang masuk ke dalam reaktor.

d. Massa produk yang diambil setiap 30 menit selama 5 jam.

e. Massa minyak yang tersisa di dalam reaktor saat akhir pengoperasian alat. f. Massa biodiesel setelah dipisahkan dari metanol melalui proses evaporasi.

15

IV. HASIL DAN PEMBAHASAN

4.1

RANCANGAN OBSTACLE

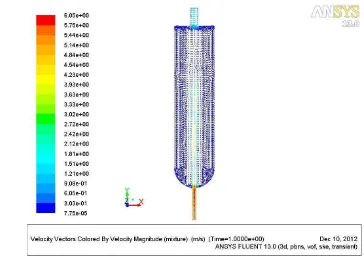

Pola kecepatan dan jenis aliran di dalam reaktor kolom gelembung sangat berpengaruh terhadap laju reaksi pembentukan biodiesel. Kecepatan aliran yang tinggi di dalam reaktor kolom gelembung menyebabkan terjadinya penurunan residence time yang terjadi di dalam reaktor, pola kecepatan aliran di dalam reaktor dapat dilihat pada Gambar 6.

Gambar 6. Vektor kecepatan aliran fluida di dalam reaktor kolom gelembung

Gambar 6 menunjukkan bahwa pada bagian tengah reaktor kolom gelembung kecepatan fluida (gelembung metanol) lebih tinggi dibandingkan dengan bagian yang dekat dengan dinding reaktor. Untuk meningkatkan efektifitas reaksi yang terjadi maka perlu dilakukan penurunan kecepatan pada bagian tengah reaktor tersebut, sehingga residence time dan luas permukaan kontak akan meningkat. Selain menurunkan kecepatan aliran juga perlu dilakukan peningkatan turbulensi aliran, karena aliran turbulen memiliki sifat yang cenderung menyebar (dispersif). Sifat ini menyebabkan aliran turbulen memiliki kemampuan yang tinggi dalam proses pencampuran (mixing), perpindahan massa, perpindahan panas, dan perpindahan momentum. Pada Gambar 6 pusaran aliran turbulen masih relatif kecil (small scale eddy), diperlukan suatu mekanisme yang dapat meningkatkan pusaran (large scale eddy) sehingga proses pencampuran, perpindahan massa, dan perpindahan momentum yang terjadi

16 dapat memperbesar laju reaksi yang terjadi. Pemasangan obstacle merupakan salah satu cara yang diharapkan dapat mengatasi permasalahan tersebut.

Rancangan pertama yang dibuat adalah obstacle N1 dan N2. Obstacle N1 dibuat berbentuk nozzle dengan ukuran diameter kepala 20 mm dan tinggi kepala 20 mm, sedangkan obstacle N2 diameter kepala obstacle adalah 20 mm dan tinggi kepala 15 mm, hal ini dimaksudkan untuk memperlambat laju naiknya gelembung dari tengah nozzle ke permukaan minyak. Menurut Michele (2002), cepatnya kenaikan gelembung disebabkan oleh central nozzle bahkan pada kecepatan gas rendah. Dengan adanya obstacle berbentuk nozzle yang terpasang pada central nozzle, diharapkan laju gelembung yang naik ke permukaan minyak menjadi terhambat oleh obstacle, sehingga residence time gelembung di dalam minyak menjadi lebih lama. Diameter lubang pada obstacle N1 dan N2 adalah 4 mm dengan jarak antar lubang kurang lebih 7 mm karena pada penelitian sebelumnya yang dilakukan oleh Wulandani (2010) diameter lubang 4 mm dan 7 mm antar lubang mempunyai hasil yang paling bagus dari semua simulasi yang telah dilakukannya. Obstacle berbentuk N1 dan N2 yang dirancang dapat dilihat pada Gambar 7.

Gambar 7. Rancangan obstacle N1 dan N2

Gelembung yang dihasilkan oleh obstacle N1 dan N2 menyebar ke pinggir dan menempel pada dinding reaktor sehingga menyebabkan terjadinya penurunan luas permukaan kontak, hasil simulasi N1 dan N2 dapat dilihat pada Lampiran 14 dan 15. Untuk mengantisipasi penurunan luas permukaan kontak dibuat obstacle N3 dengan penambahan lubang pada bagian atas kepala obstacle. Rancangan obstacle N3 dapat dilihat pada Gambar 8.

Gambar 8. Rancangan obstacle N3

Hasil simulasi dengan menggunakan obstacle N3 menunjukkan bahwa sudah tidak terdapat gelembung metanol yang menempel pada dinding reaktor, tetapi gelembung yang dihasilkan memiliki ukuran yang sangat besar seperti yang terlihat pada Lampiran 16.

N1

N3 Kepala

obstacle

17 Setelah dilakukan pembandingan luas permukaan kontak antara N1, N2 dan N3 dengan dengan simulasi reaktor kosong (S) dan DO7, luas permukaan kontak N1, N2, dan N3 lebih tinggi dibandingkan dengan reaktor kosong akan tetapi tidak lebih tinggi bila dibandingkan dengan DO7. Kemudian dilakukan perancangan obstacle lain yang diharapkan memiliki luas permukaan kontak yang lebih tinggi daripada DO7.

Obstacle yang dirancang adalah obstacle tipe A yang terdiri dari 3 rancangan, yaitu A1, A2, dan A3. Pada bagian tengah obstacle A1, A2, dan A3, digunakan poros berdiameter 5 mm untuk menyusun obstacle. Poros berukuran kecil ini digunakan agar kemungkinan kontak antara bahan (minyak atau metanol) dengan dinding obstacle dan dinding dalam reaktor semakin kecil bila dibandingkan dengan menggunakan obstacle berupa silinder dalam (tipe DO7). Poros juga berfungsi untuk memecah gelembung metanol ketika keluar dari nozzle, diharapkan banyak terbentuk gelembung kecil yang akhirnya dapat memperluas kontak antara gelembung metanol dan minyak. Konsep obstacle A1 dan A2 hampir mirip satu sama lain dengan jarak pasang antar plat (obstacle) adalah 60 mm, yang membedakan rancangan ini adalah jumlah plat yang digunakan, pada bagian atas obstacle A1 terdapat plat tambahan berdiameter lebih kecil daripada obstacle yang berfungsi untuk menghambat laju gelembung. Selain itu, diduga jarak pasang antar plat juga akan berpengaruh terhadap luas permukaan kontak yang dihasilkan, maka dirancang obstacle A3 dengan jarak antar obstacle adalah 50 mm. Rancangan obstacle tipe A dapat dilihat pada Gambar 9.

Gambar 9. Rancangan obstacle tipe A

18

4.2

HASIL SIMULASI CFD

Model yang digunakan dalam simulasi adalah model 3 dimensi, hal ini dilakukan agar hasil simulasi yang diperoleh lebih sesuai dengan kondisi nyata dalam reaktor kolom gelembung. Adapun solver yang dipakai untuk memecahkan kasus dalam simulasi ini adalah solver single precision, karena secara umum solver single precision sudah cukup akurat untuk digunakan dalam berbagai kasus. Selain solver single precision juga bisa digunakan solver double precision dimana hasil yang diperoleh lebih akurat dibandingkan dengan menggunakan solver single precision, akan tetapi waktu yang dibutuhkan untuk komputasi jauh lebih lama. Solver double precision digunakan untuk memecahkan kasus khusus yang tidak cukup diselesaikan hanya dengan solver single precision seperti untuk mensimulasikan bentuk geometri yang panjang dan sangat tipis.

Geometri yang dibuat dengan menggunakan GAMBIT menggunakan satuan milimeter, sedangkan FLUENT menganggap semua dimensi geometri dibangun dengan menggunakan satuan meter, sehingga perlu dilakukan proses penyekalaan dimensi terlebih dahulu ke dalam satuan milimeter pada FLUENT. Tipe aliran dalam simulasi adalah transien (unsteady) karena dipengaruhi oleh faktor waktu. Simulasi dipengaruhi oleh percepatan gravitasi yaitu -9.81 m/s2 terhadap sumbu Y. Dalam simulasi diasumsikan tidak terjadi reaksi kimia antara minyak dan metanol, minyak dan metanol tidak saling larut satu sama lain, dan gas metanol super-terpanaskan dianggap sebagai gas ideal. Hal ini dilakukan karena yang ingin diketahui dari hasil simulasi hanya pengaruh penggunaan obstacle terhadap luas permukaan kontak dan gas holdup yang terjadi di dalam reaktor.

19

4.2.1 Pemodelan CFD

Simulasi CFD yang dilakukan menggunakan 9 tipe rancangan obstacle yaitu N1, N2, N3, N2+DO7, A1, A2, A3 dengan S dan DO7 sebagai pembanding. Masing-masing rancangan dijelaskan pada Tabel 3. Gambar dan ukuran masing-masing tipe obstacle dapat dilihat pada Lampiran 8.

Tabel 3. Deskripsi rancangan obstacle dalam reaktor kolom gelembung yang disimulasikan dengan metode CFD

Obstacle Deskripsi Simulasi

CFD

Percobaan reaksi biodiesel

S Tanpa obstacle pada T =290oC √ X

DO7 Dua obstacle yang disusun pada silinder dalam (pitch 7 mm, 24 lubang, dan diameter 4 mm), T = 2900C

√ √

N1 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 20 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N2 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 10 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N3 Obstacle berbentuk nozzle berdiameter 20 mm, tinggi 10 mm dan 9 lubang berdiameter 4 mm, T = 2900C

√ X

N2+DO7 Kombinasi antara DO7 dan N2 dengan T = 2900C √ X A1 Terdiri dari 4 obstacle berdiameter 55 mm dengan

jarak antar obstacle 60 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang dengan diameter lubang 4 mm, dan pada bagian paling atas terdapat plat tanpa lubang dengan diameter 40 mm, T = 2900C

√ X

A2 Terdiri dari 3 obstacle berdiameter 55 mm dengan jarak antar obstacle 60 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang, dengan diameter lubang 4 mm, T = 2900C

√ X

A3 Terdiri dari 3 obstacle berdiameter 55 mm dengan jarak antar obstacle 50 mm, diameter poros 5 mm. Obstacle bawah 24 lubang, tengah 5 lubang, dan atas 12 lubang, dengan diameter lubang 4 mm, T = 2900C

√ √

20 Tabel 4. Kualitas dan jumlah elemen mesh pada masing-masing model CFD

Obstacle Worst Element Total Element

S 0.809 55213

DO7 0.806 53415

N1 0.847 89443

N2 0.834 62786

N3 0.786 93678

N2+DO7 0.821 102416

A1 0.758 154322

A2 0.823 128958

A3 0.823 130143

Gambar 10. Mesh dan konfigurasi obstacle dalam reaktor kolom gelembung yang disimulasikan

S DO7 N1 N2 N3

21 Waktu yang dibutuhkan untuk mensimulasikan 1.5 detik proses pembentukan gelembung di dalam reaktor kolom gelembung dengan menggunakan CFD memerlukan waktu 3-4 hari. Lamanya waktu komputasi dipengaruhi oleh ukuran mesh yang digunakan, semakin kecil ukuran mesh maka hasil yang diperoleh semakin teliti, akan tetapi waktu komputasi yang diperlukan akan semakin lama. Ukuran mesh harus diatur sedemikian rupa supaya hasil simulasi yang diperoleh cukup teliti dan waktu komputasi tidak terlalu lama. Mesh yang digunakan untuk simulasi dapat dilihat pada Gambar 10.

Proses meshing hanya dilakukan pada bidang yang berbentuk fluida sedangkan pada bidang solid tidak dilakukan meshing karena pada bidang padatan tidak dilakukan analisis saat simulasi dengan menggunakan FLUENT. Bidang batas yang digunakan untuk inlet adalah tipe velocity inlet sedangkan untuk outlet digunakan tipe pressure outlet. Kondisi batas bahan yang digunakan terdiri dari dua fasa, yaitu oil (minyak) dan vapor (uap metanol).

Saat kondisi awal simulasi bagian atas reaktor seharusnya diisi dengan udara, karena simulasi hanya menggunakan dua fasa, yaitu fasa cair (minyak) dan fasa gas (metanol super-terpanaskan), maka bagian tersebut langsung diisi dengan metanol super-terpanaskan, semua udara yang ada di dalam reaktor dianggap sudah keluar dan digantikan oleh uap metanol superterpanaskan. Hal ini tidak berpengaruh terhadap hasil simulasi, karena data simulasi yang diambil adalah pada saat kondisi gelembung yang ada di dalam reaktor sudah konstan. Kondisi awal dari simulasi CFD pada reaktor kolom gelembung dapat dilihat pada Gambar 11. Warna merah pada gambar adalah uap metanol super-terpanaskan dan warna biru adalah minyak (cairan).

Gambar 11. Kondisi awal dari simulasi penggunaan obstacle pada reaktor kolom gelembung menggunakan CFD (tampilan pada bidang XY)

4.2.2 Pengaruh Penggunaan Obstacle Terhadap Luas Permukaan Kontak

Luas permukaan kontak merupakan luas permukaan gelembung metanol super-terpanaskan yang bersentuhan dengan dengan permukaan minyak. Berdasarkan hasil penelitian sebelumnya (Wulandani 2010), dibuktikan bahwa semakin tinggi luas permukaan kontak maka laju reaksi dari bahan akan semakin tinggi pula. Hal ini sesuai dengan pernyataan Yamazaki (2007), bahwa meningkatnya jumlah luas permukaan kontak gas dan cairan akan meningkatkan laju reaksi dan menyebabkan total produksi FAME juga akan ikut meningkat.

Luas permukaan kontak diperoleh dengan menghitung luas permukaan yang memiliki nilai fraksi volume 0.5 pada simulasi CFD. Pada nilai fraksi volume 0.5, berarti pada permukaan tersebut metanol bersentuhan dengan minyak dimana 0.5 bagian adalah permukaan minyak dan 0.5 bagian

22 adalah permukaan metanol. Dari hasil simulasi reaktor kolom gelembung yang diperoleh, luas permukaan kontak reaktor yang menggunakan obstacle (N1, N2, N3, DO7, N2+DO7, A1, A2, dan A3) selama 1.5 detik jauh lebih tinggi daripada reaktor tanpa obstacle (S), seperti yang terlihat pada Gambar 12. Data luas permukaan kontak hasil simulasi juga dapat dilihat pada Lampiran 9.

Gambar 12. Pengaruh penggunaan obstacle terhadap luas permukaan kontak

Rata-rata luas permukaan kontak pada reaktor kosong (S) adalah sebesar 0.0081 m2, jauh lebih rendah bila dibandingkan dengan reaktor kolom gelembung yang menggunakan obstacle. Pada reaktor kolom gelembung yang menggunakan obstacle DO7, rata-rata luas permukaan kontak metanol dan minyak adalah sebesar 0.0200 m2. Luas permukaan kontak pada reaktor kolom gelembung yang menggunakan obstacle DO7 sedikit lebih besar daripada reaktor yang menggunakan obstacle N1, N2, N3, dan DO7+N2 yaitu rata-rata luas permukaan kontak yang diperoleh adalah sebesar 0.0132, 0.0131, 0.0108, dan 0.0189 m2. Luas permukaan kontak pada reaktor kolom gelembung yang menggunakan obstacle A1, A2, dan A3, jauh lebih tinggi daripada reaktor yang menggunakan obstacle lain (DO7 dan N), yaitu sebesar 0.0250, 0.0254, dan 0.0257 m2. Ini membuktikan penggunaan obstacle sangat berpengaruh terhadap luas permukaan kontak metanol dan minyak.

Pada reaktor tanpa obstacle (S), terjadi penurunan luas permukaan kontak secara drastis ketika melewati puncaknya, tetapi tidak demikian halnya dengan reaktor yang menggunakan obstacle seperti A1, A2, A3 dan DO7, pada reaktor ini setelah mencapai nilai luas permukaan kontak tertentu, kemudian konstan tanpa mengalami penurunan, sehingga luas permukaan kontak pada reaktor yang menggunakan obstacle tetap tinggi. Luas permukaan kontak akan terus naik hingga mencapai titik puncak, yaitu pada saat gelembung pertama dari metanol mencapai permukaan minyak dan kemudian pecah. Setelah mencapai titik puncak maka luas permukaan kontak akan turun sampai diperoleh luas permukaan kontak yang konstan. Keberadaan obstacle di dalam reaktor dapat menahan gelembung metanol sehingga luas permukaan kontak di dalam reaktor tidak turun drastis setelah mencapai puncak, seperti yang terlihat pada Gambar 13.

0.000 0.005 0.010 0.015 0.020 0.025 0.030

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

23 Gambar 13. Pengaruh penggunaan obstacle terhadap penurunan luas permukaan kontak

Pada reaktor N (N1, N2, dan N3), luas permukaan kontak yang diperoleh lebih kecil bila dibandingkan dengan reaktor lain yang menggunakan obstacle (DO7 dan A). Hal ini disebabkan oleh fungsi obstacle pada reaktor N untuk memperkecil ukuran gelembung tidak bekerja optimal, gelembung metanol yang sudah dipecah oleh obstacle setelah melewati lubang akan bersatu kembali menjadi gelembung besar. Sehingga obstacle hanya berfungsi untuk menghambat laju aliran gelembung tetapi tidak memperkecil ukurannya, Ini dapat dilihat pada Gambar 14.

Gambar 14. Distribusi gelembung metanol pada reaktor N3

0.000 0.005 0.010 0.015 0.020 0.025 0.030

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6

L u a s p e r m u k a a n k o n ta k ( m 2) Waktu (detik) A1 A2 A3 DO7

Gelembung metanol yang kembali bergabung dan membentuk gelembung besar

24 Luas permukaan kontak A1, A2, dan A3 lebih tinggi daripada reaktor yang lain karena gelembung yang dihasilkan oleh obstacle pada reaktor ini memiliki ukuran diameter yang lebih kecil dan jumlah gelembung yang lebih banyak sehingga laju reaksi juga diharapkan akan lebih tinggi, seperti yang ditunjukkan pada Gambar 15. Menurut Joelianingsih et al. (2006), laju reaksi dikendalikan oleh perpindahan massa di bidang antarmuka (permukaan kontak), Hal ini dapat diperbaiki dengan memperbesar luas antarmuka minyak dan metanol dengan cara memperbanyak jumlah gelembung dan memperkecil diameter gelembung. Semakin luas bidang antarmuka maka perpindahan massa akan semakin baik sehingga waktu reaksinya menjadi lebih pendek.

Gambar 15. Ukuran gelembung metanol setiap reaktor pada t = 1 detik

Selain dipengaruhi oleh jumlah dan ukuran dari gelembung, luas permukaan kontak minyak dengan metanol juga dipengaruhi oleh besarnya permukaan kontak antara gelembung metanol dengan dinding alat, semakin tinggi luas permukaan kontak antara gelembung dengan dinding alat maka luas permukaan kontak antara minyak dengan metanol akan menurun. Hal ini dapat dilihat pada Gambar 16.

S DO7 N1 N2 N3

25

Gambar 16. Permukaan kontak metanol dengan minyak pada DO7

Pada obstacle DO7 luas permukaan kontak antara bahan baik minyak maupun metanol dengan permukaan alat terbilang cukup luas, karena pada DO7 terdapat silinder dalam yang menyebabkan kemungkinan terjadinya kontak antara bahan dengan dinding alat semakin besar, sehingga luas permukaan kontak antara metanol dengan minyak menjadi semakin berkurang. Pada A1, A2, dan A3, silinder dalam diganti dengan poros yang juga berfungsi untuk memecah metanol yang disemprotkan oleh nozzel. Luas selimut poros yang jauh lebih kecil dibandingkan silinder dalam menyebabkan kontak antara bahan dengan permukaan alat akan semakin berkurang. Sehingga dari hasil simulasi, luas permukaan kontak pada A1, A2, dan A3 jauh lebih tinggi bila dibandingkan dengan DO7.

4.2.3 Pengaruh Penggunaan Obstacle Terhadap Gas Holdup

Gas holdup didefinisikan sebagai fraksi volume gas (Vg) di dalam aerasi penyebaran

gas-cairan (Vl), yang di tuliskan dalam persamaan (1) (Yang et al. 1991). Selain itu Gas holdup juga dapat

dihitung dengan mengurangi ketinggian akhir minyak (Hakhir) dengan ketinggian awal minyak (Hawal)

sebelum mengandung metanol super-terpanaskan dibagi dengan ketinggian awal minyak seperti yang dituliskan dalam persamaan (2). Ketinggian minyak pada masing-masing reaktor yang disimulasikan dapat dilihat pada Lampiran 10. Contoh perhitungan gas holdup dapat dilihat pada Lampiran 5.

ɛg= Vg /(Vg+Vl)……….………..(1)

ɛg= (Hakhir – Hawal)/ Hawal………..………,…..(2)

Silinder dalam

Gelembung metanol

Dinding reaktor

Minyak

26 Gas holdup merupakan volume gas yang terkandung di dalam cairan, semakin besar volume metanol super-terpanaskan yang terkandung di dalam minyak maka gas holdup juga akan meningkat. Semakin tinggi gas holdup maka semakin besar pula jumlah metanol yang akan bereaksi dengan minyak sehingga laju reaksi akan meningkat. Dari hasil simulasi secara keseluruhan, diperoleh reaktor yang menggunakan obstacle memiliki gas holdup yang lebih tinggi daripada reaktor kosong (S), seperti yang terlihat pada Gambar 17. Data yang digunakan dalam menghitung gas holdup hasil simulasi juga dapat dilihat pada Lampiran 11.

Gambar 17. Gas holdup pada reaktor kolom gelembung

Rata-rata luas gas holdup pada reaktor kolom gelembung kosong (S) adalah sebesar 0.054. Rata-rata gas holdup pada reaktor kolom gelembung yang menggunakan obstacle jauh lebih besar daripada reaktor kosong, yaitu pada reaktor kolom gelembung yang menggunakan obstacle DO7, N1, N2, N3, DO7+N2, A1, A2, dan A3, adalah sebesar 0.161, 0.125, 0.101, 0.080, 0.132, 0.194, 0.205, dan 0.216. Gas holdup pada A1, A2, dan A3 juga jauh lebih tinggi bila dibandingkan dengan dengan DO7. Tingginya gas holdup pada A1, A2, dan A3 dari pada DO7 disebabkan oleh jumlah metanol yang tertahan oleh obstacle A1, A2, dan A3 lebih banyak daripada DO7. Ini terlihat pada Gambar 15, dimana terjadi penumpukan jumlah gas metanol di dalam minyak, sehingga terjadi kenaikan permukaan minyak yang cukup tinggi bila dibandingkan dengan reaktor lain. Berdasarkan Persamaan (1), semakin tinggi kenaikan volume minyak maka akan semakin tinggi gas holdup.

Hasil simulasi ini menunjukkan bahwa gas holdup dan luas permukaan kontak memiliki hubungan positif satu sama lain. Semakin tinggi luas kontak permukaan antar bahan maka akan semakin tinggi pula gas holdup, seperti yang terlihat pada Gambar 19. Dari Gambar 18 terlihat bahwa hubungan gas holdup dan luas permukaan pada obstacle tipe A lebih tinggi daripada obstacle DO7.

0.000 0.050 0.100 0.150 0.200 0.250

0.00 0.20 0.40 0.60 0.80 1.00 1.20 1.40 1.60

27 Gambar 18. Grafik hubungan luas kontak permukaan dengan gas holdup

4.2.4 Pengaruh Penggunaan Obstacle Terhadap Residence Time

Residence time merupakan lamanya waktu diam gelembung di dalam minyak. Semakin lama gelembung berada di dalam minyak maka waktu untuk bereaksi akan semakin panjang. Residence time dianalisis dari gambar hasil simulasi CFD, yaitu dengan menghitung waktu mulai terbentuknya gelembung (dari nozzle) sampai gelembung tersebut pecah, distribusi gelembung dalam reaktor kolom gelembung dapat dilihat pada Lampiran 12 sampai Lampiran 20. Rata-rata residence time gelembung di dalam reaktor kolom gelembung yang menggunakan obstacle jauh lebih tinggi dibandingkan dengan reaktor kolom gelembung kosong. Obstacle menahan gelembung metanol lebih lama berada di dalam minyak, sehingga memiliki peluang agar kontak antara minyak dan metanol berlangsung lebih lama dan akhirnya dapat menyempurnakan reaksi pembentukan biodiesel. Rata-rata residence time, luas permukaan kontak, dan gas holdup dapat dilihat pada Tabel 5.

Tabel 5. Rata-rata luas permukaan kontak, gas holdup, dan residence time

No Reaktor kolom gelembung

Contact surface area Gas holdup Residence time

(m2) (-) (detik)

1 S 0.0081 0.054 0.18

2 DO7 0.0200 0.161 0.34

3 N1 0.0132 0.125 0.18

4 N2 0.0131 0.101 0.19

5 N3 0.0108 0.080 0.16

6 N2+DO7 0.0189 0.132 0.27

7 A1 0.0250 0.194 0.36

8 A2 0.0254 0.205 0.41

9 A3 0.0257 0.216 0.32

0.00 0.05 0.10 0.15 0.20 0.25

0.000 0.005 0.010 0.015 0.020 0.025 0.030

L u a s p e r m u k a a n k o n ta k ( m 2)

Gas holdup (-)

A1

A2

A3

28 Selain dipengaruhi oleh distribusi gelembung di dalam reaktor, residence time juga dipengaruhi oleh kecepatan naiknya gelembung ke permukaan minyak, semakin tinggi kecepatan gelembung maka residence time akan semakin rendah. Pada Tabel 5 terlihat bahwa reaktor kosong memiliki residence time yang lebih rendah dibandingkan dengan DO7 dan A3. Hal ini disebabkan oleh kecepatan gelembung pada reaktor kosong yang lebih tinggi daripada DO7 dan A3. Vektor kecepatan reaktor kosong dapat dilihat pada Gambar 19, untuk lebih jelas vektor kecepatan aliran S, DO7 dan A3 dapat dilihat pada Lampiran 21 sampai Lampiran 23.

Gambar 19. Vektor kecepatan simulasi reaktor kosong (S)

Secara umum pada saat simulasi dengan menggunakan mass flow rate metanol 6.67x10-5 kg/detik atau sekitar 4 g/menit, reaktor dengan obstacle tipe A mempunyai rata-rata luas

permukaan kontak, gas holdup, dan residence time yang jauh lebih tinggi bila dibandingkan dengan obstacle DO7 maupun obstacle tipe N seperti yang terlihat pada Tabel 5. Joelianigsih et al. (2006), interface (bidang antar muka antara gelembung metanol dan cairan (minyak) disekitarnya sangat berpengaruh terhadap hasil reaksi. Semakin besar interface area dan semakin lama waktu tinggal gelembung dalam fasa cair (minyak) akan memperbesar laju reaksi.

29

4.3 VERIFIKASI MODEL CFD DENGAN HASIL PERCOBAAN

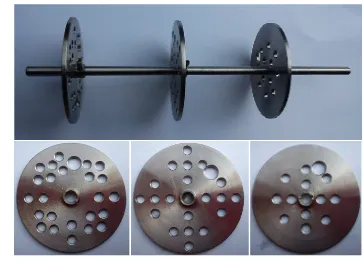

[image:31.595.132.495.231.496.2]Hasil simulasi reaktor diperoleh bahwa penggunaan obstacle A3 dapat meningkatkan luas permukaan kontak yang lebih tinggi daripada yang lain. Oleh karena itu, maka dipilih obstacle A3 untuk selanjutnya dibuat dengan menggunakan bahan steinless steel S316 yang tahan terhadap reaksi kimia pada suhu tinggi. Desain obstacle ini diperlihatkan pada Lampiran 5. Obstacle DO7 digunakan sebagai pembanding pada saat pengujian obstacle A3 karena Wulandani (2010) telah membuktikan penggunaan obstcle DO7 dapat meningkatkan produksi biodesel sebesar 2.8 kali. Obstacle A3 yang digunakan dalam verifikasi hasil simulasi dapat dilihat pada Gambar 20.

Gambar 20. Obstacle A3 yang digunakan untuk verifikasi hasil simulasi

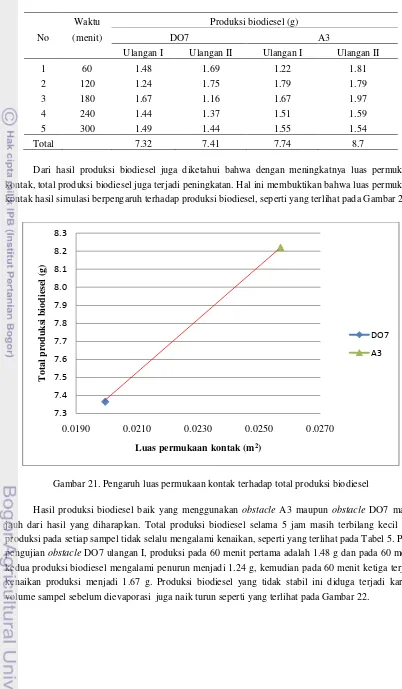

30 Tabel 6. Produksi biodiesel secara non-katalitik hasil percobaan laboratorium

Waktu Produksi biodiesel (g)

No (menit) DO7 A3

Ulangan I Ulangan II Ulangan I Ulangan II

1 60 1.48 1.69 1.22 1.81

2 120 1.24 1.75 1.79 1.79

3 180 1.67 1.16 1.67 1.97

4 240 1.44 1.37 1.51 1.59

5 300 1.49 1.44 1.55 1.54

Total 7.32 7.41 7.74 8.7

Dari hasil produksi biodiesel juga diketahui bahwa dengan meningkatnya luas permukaan kontak, total produksi biodiesel juga terjadi peningkatan. Hal ini membuktikan bahwa luas permukaan kontak hasil simulasi berpengaruh terhadap produksi biodiesel, seperti yang terlihat pada Gambar 21.

Gambar 21. Pengaruh luas permukaan kontak terhadap total produksi biodiesel

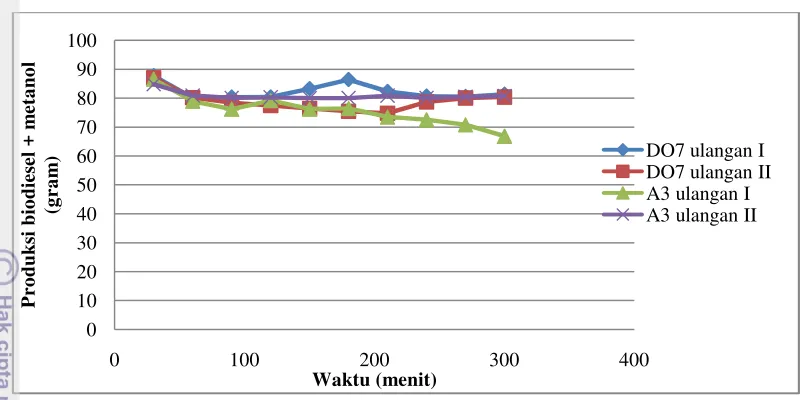

Hasil produksi biodiesel baik yang menggunakan obstacle A3 maupun obstacle DO7 masih jauh dari hasil yang diharapkan. Total produksi biodiesel selama 5 jam masih terbilang kecil dan produksi pada setiap sampel tidak selalu mengalami kenaikan, seperti yang terlihat pada Tabel 5. Pada pengujian obstacle DO7 ulangan I, produksi pada 60 menit pertama adalah 1.48 g dan pada 60 menit kedua produksi biodiesel mengalami penurun menjadi 1.24 g, kemudian pada 60 menit ketiga terjadi kenaikan produksi menjadi 1.67 g. Produksi biodiesel yang tidak stabil ini diduga terjadi karena volume sampel sebelum dievaporasi juga naik turun seperti yang terlihat pada Gambar 22.

7.3 7.4 7.5 7.6 7.7 7.8 7.9 8.0 8.1 8.2 8.3

0.0190 0.0210 0.0230 0.0250 0.0270

T o ta l p r o d u k si b io d ie se l (g )

Luas permukaan kontak (m2)

DO7

31 Gambar 22. Sampel biodiesel sebelum dievaporasi

[image:33.595.111.527.459.758.2]Permasalahan ini disebabkan oleh pada saat dilakukan pengujian dengan menggunakan laju aliran massa metanol sebesar 4 g/menit, penukar panas pada alat produksi biodiesel secara non-katalitik yang digunakan tidak sanggup untuk mengkondensasikan campuran biodiesel dan metanol yang dihasilkan. Sebagian besar hasil reaksi yang sudah tertampung ke dalam wadah sampel lepas ke lingkungan, karena masih dalam bentuk uap. Kemudian pengujian dilakukan dengan menggunakan laju aliran massa metanol 2.8 g/menit, karena menurut Joelianingsih (2008) laju metanol yang optimum untuk produksi biodiesel secara non-katalitik dengan menggunakan reaktor kolom gelembung adalah 2.5-3.0 mL/menit pada suhu reaksi 290oC. Penurunan laju aliran massa metanol dari 4 g/menit menjadi 2.8 g/menit menyebabkan terjadinya penurunan luas permukaan kontak metanol dan gas holdup yang diperoleh dari simulasi, seperti yang terlihat pada Gambar 23.

Gambar 23. Perbandingan luas permukaan kontak antara laju aliran massa 2.8 g/menit dan 4 g/menit menggunakan simulasi CFD

0 10 20 30 40 50 60 70 80 90 100

0 100 200 300 400

P r o d u k si b io d ie se l + m e ta n o l (g r a m ) Waktu (menit)

DO7 ulangan I DO7 ulangan II A3 ulangan I A3 ulangan II

0 0.005 0.01 0.015 0.02 0.025 0.03

0.000 0.200 0.400 0.600 0.800 1.000 1.200

L u a s p e r m u k a a n k o n ta k (m 2) Waktu (detik)

A3 (4 g/menit)

DO7 (4 g/menit)

A3 (2.8 g/menit)

32 Seperti yang terlihat pada Gambar 24, terjadi penurunan luas permukaan kontak pada obstacle DO7 dan A3, dimana DO7 I dan A3 I simulasi dengan laju aliran massa metanol 4 g/menit sedangkan DO7 II dan A3 II merupakan simulasi dengan menggunakan laju aliran massa 2.8 g/menit. Hal ini akan mengakibatkan terjadinya penurunan produksi biodiesel pada saat dilakukan pengujian.

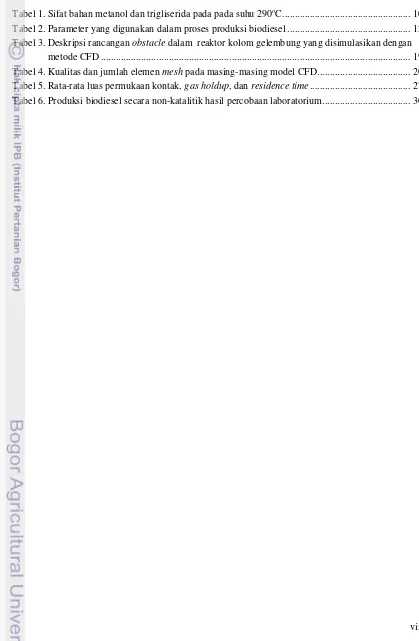

Setelah dilakukan pengukuran suhu alat penukar panas maka diperoleh suhu pada alat penukar panas berkisar antara 53-66.2 oC, seperti yang terlihat pada Gambar 24. Berdasarkan penelitian yang dilakukan oleh Furqon (2011) suhu alat penukar panas yang digunakan tersebut berkisar antara 53-56

o

[image:34.595.118.481.171.532.2]C. Untuk lebih jelas, suhu alat penukar panas dapat dilihat pada lihat Lampiran 25.

Gambar 24. Suhu alat penukar panas

Suhu yang tinggi pada alat penukar panas yang sekaligus berfungsi sebagai kondensor tidak sanggup untuk mengkondensasikan uap biodiesel dan metanol sehingga campuran biodiesel dan metanol ketika masuk ke dalam wadah penampung sampel masih berbentuk uap. Titik didih metanol berkisar antara 64-65 oC sedangkan metanol yang berada di dalam wadah penampung adalah 66.2 oC. Menurut Furqon (2011), semakin bertambahnya laju alir metanol maka efektifitas alat penukar panas semakin menurun. Pada laju alir metanol 1.5 mL menit-1, alat penukar panas mampu mendinginkan seluruh uap hasil reaksi karena perlakuan masih dibawah nilai rancangan sehingga nilai efektifitas masih tinggi. Sedangkan pada laju alir 3.0 dan 4.5 mL menit-1 alat penukar panas tidak mampu mendinginkan seluruh uap hasil reaksi. Campuran biodiesel dan metanol yang masih berbentuk uap inilah yang sebagian lepas ke lingkungan (Gambar 25), sehingga tidak semua hasil reaksi metanol dan biodiesel yang tertampung ke dalam wadah. Di duga hal inilah yang menyebabkan produksi biodiesel naik turun.

59.3 oC

55.1 oC

53 oC

34

V. KESIMPULAN DAN SARAN

5.1

KESIMPULAN

Kesimpulan dari penelitian ini adalah sebagai berikut :

1. Penggunaan obstacle tipe N tidak terlalu berpengaruh pada peningkatan luas permukaan kontak, gas holdup, maupun residence time dibanding dengan tanpa adanya obstacle.

2. Obstacle A3 direkomendasikan untuk digunakan dalam percobaan di laboratorium, karena dari hasil simulasi yang dilakukan diperoleh bahwa obstacle A3 memiliki luas permukaan kontak yang paling besar.

3. Pengaturan jarak pasang pada obstacle tipe A tidak berpengaruh terhadap luas permukaan kontak dan gas holdup, hal ini ditunjukkan dalam hasil simulasi CFD.

4. Meningkatnya luas permukaan kontak antara minyak dengan metanol menyebabkan terjadinya peningkatan terhadap hasil produksi biodiesel. Laju produksi biodiesel ketika

menggunakan obstacle DO7 adalah 0.0244 g/menit pada ulangan pertama dan 0.0247 g/menit pada ulangan kedua dengan rata-rata luas permukaan kontak 0.0200 m2 ,

sedangkan laju produksi biodiesel dengan menggunakan obstacle A3 dengan rata-rata luas permukaan kontak 0.0257 m2 pada ulangan pertama adalah 0.0258 g/menit dan 0.0290 g/menit pada ulangan kedua.

5. Luas permukaan kontak dan gas holdup dari hasil simulasi memiliki korelasi positif satu sama lain, dimana ketika terjadi kenaikan pada luas permukaan kontak, gas holdup juga ikut meningkat. Penggunaan obstacle dapat meningkatkan luas permukaaan kontak, gas holdup, dan residence time.

5.2

SARAN

1. Perlu dilakukan simulasi tentang perubahan bentuk dari permukaan obstacle.

2. Perlu dilakukan simulasi dengan menggunakan ukuran mesh yang berbeda untuk mengetahui seberapa besar pengaruh ukuran mesh terhadap hasil simulasi yang diperoleh.

DESAIN TIPE

OBSTACLE

PADA

BUBBLE COLUMN REACTOR

UNTUK PRODUKSI BIODIESEL SECARA NON-KATALITIK

SKRIPSI

FAJRI ILHAM

F14080105

FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR

35

DAFTAR PUSTAKA

Abdullah K , Irwanto AK, Siregar N, Agustina E, Tambunan AH, Yamin M, Hartulistiyoso E, Purwanto YA, Wulandani D, Nelwan LO. 1998. Energi dan Listrik Pertanian. Japan International Cooporation Agency. IPB.

Choirunnisa NC. 2008. Rasio mol dan rasio energi proses produksi biodiesel minyak jelantah secara non-katalitik dengan reaktor kolom gelembung. Fateta IPB. Bogor.

Chumpitaz LDA, Countinho LF, Meirelles AJA. 1999. Surface Tension of Fatty Acids and Triglycerides. JAOCS 76: 379-382.

Coupland JN, McClements DJ. 1997. Physical Properties of Liquid Edible Oils. JAOCS 74: 1559-1564.

Fatimah SS, Setiabudhi A, Ratnaningsih S, Rifan H, Marzuki U, Dora N, Natasha. 2009. Aplikasi Alur Sintesis Baru untuk Pembuatan Biodesel Super Setana Melalui Proses Hidrotreating Minyak Nabati Non Pangan Menggunakan Katalis. Pendidikan Kimia FPMIPA, Universitas Pendidikan Indonesia.

Furqon. 2011. Kajian Daur Ulang Panas pada Produksi Biodiesel Secara Non-katalitik Berdasarkan Analisis Eksergi. Bogor: Program Pascasarjana, Institut Pertanian Bogor.

Joelianingsih, Tambunan AH, Nabetani H, Sagara Y, Abdullah K. 2006. Perkembangan Proses Pembuatan Biodiesel Sebagai Bahan Bakar Nabati (BNN). Jurnal Keteknikan Pertanian 20: 205-216.

Joelianingsih. 2008. Biodiesel Production from Palm Oil in A Bubble Column Reactor By Non-catalytic Process. The Graduate School. Bogor Agricultural University

Koide K, Takazawa A, Komura M, Matsunaga H. 1984. Gas Holdup and Volumetric Liquid-Phase Mass Transfer Coefficient in Solid-Suspended Bubble Columns. Journal of Chemical Engineering of Japan 17: 459-466.

Mittelbach, Martin. and Claudia R. 2004. Biodiesel: The Comprehensive Handbook. Vienna: Boersedruck Ges.m.b.H

Puspitosari RS. 2007. Kinerja Reaktor Kolom Gelembung Tipe Kontinyu untuk Produksi Biodiesel secara Non-Katalitik. Fateta IPB. Bogor.

Rabelo J, Batista E, Cavaleri FVW, Meirelles AJA. 2000. Viscosity Prediction for Fatty System. JAOCS 77: 1255-1262.

Sagara Y. 2006. State of The Art Technologies in Non-Catalytic Metanolisis for Biodiesel Fuel Production. Makalah pada Seminar Proceeding of Development in Biofuel Production and Biomass Technology, 21-22 Februari 2006, Jakarta.

<