I. PENDAHULUAN

A. Latar Belakang

Komposit merupakan material rekayasa yang banyak dikembangkan dalam bidang ilmu pengetahuan dan teknologi, karena memiliki sifat yang merupakan gabungan dari sifat-sifat material dasarnya sehingga lebih unggul dan mampu memenuhi sifat yang diperlukan (Satria, 2011). Salah satunya adalah komposit MgO-SiO2, terdiri dari gabungan dua macam oksida, yakni magnesium oksida (MgO) dan silikon oksida (SiO2) (Anonim A, 2010) yang telah banyak digunakan dalam pembuatan keramik dan gelas (Kasanovic et al., 2005). Komposit MgO-SiO2 diketahui memiliki koefisien ekspansi termal yang rendah sehingga baik untuk aplikasi pada suhu tinggi serta mempunyai stabilitas kimia yang baik (Kasanovic et al., 2005; Saberi et al., 2007). Selain itu komposit MgO-SiO2 terbukti dapat digunakan sebagai bahan untuk isolator listrik (Saberi et al., 2007) karena konduktivitas listrik dan permitivitas dielektriknya rendah (Kasanovic et al., 2005; Saberi et al., 2007).

terus menerus diambil secara berkala akan merusak keseimbangan alam. Silika sintesis adalah senyawa silika yang dibuat dengan cara kimia (Zubardiansar, 2005), contohnya TEOS (Tetraethylortosilicate) dan TMOS (Tertramethylortosilicate) (Naskar and Chatterjee, 2004).

Dikaitkan dengan dua sumber di atas, harus diakui bahwa silika dari sumber mineral memerlukan proses yang panjang sehingga dibutuhkan biaya yang relatif mahal, demikian juga dengan silika sintesis. Karena kendala tersebut diperlukan alternatif lain sebagai sumber silika, salah satunya adalah silika nabati yang dapat diperoleh dari beberapa sumber, antara lain bagas tebu dan sekam padi (Rahman, 1995; Malik, 2002) yang jumlahnya melimpah dan terbaharukan. Silika nabati yang umum digunakan saat ini adalah silika sekam padi dengan kadar silika terbesar yaitu sebesar 94–96% (Siriluk and Yuttapong, 2005; Houston, 1972). Silika sekam padi didapat dengan cara ekstraksi menggunakan larutan basa KOH, sehingga diperoleh silika berupa larutan (sol) yang dapat digunakan langsung untuk pembuatan komposit dengan metode sol-gel. Di samping itu, silika sekam padi mempunyai struktur amorf, sehingga bersifat reaktif.

untuk mendapatkan material dengan sifat isolator listrik, perlu diketahui konduktivitas listriknya. Konduktivitas adalah kemampuan suatu bahan untuk menghantarkan arus listrik (Puradimaja, 2011), nilai konduktivitas listrik suatu bahan dapat digunakan untuk mengetahui kecenderungan bahan terhadap listrik, karena tidak semua bahan memiliki konduktivitas listrik (Mufid, 2010). Tentunya, sifat-sifat tersebut sangat dipengaruhi oleh perlakuan termal, salah satunya adalah proses sintering. Proses sintering merupakan faktor penting penentu sifat-sifat komposit, karena dengan perlakuan ini akan membuat semakin rapatnya partikel-partikel dalam sampel (Yalcin and Sevic, 2001) untuk dapat bereaksi dan berikatan (Mufid, 2010).

Berdasarkan latar belakang di atas, dalam penelitian ini akan dilakukan pembuatan komposit MgO-SiO2 dengan bahan baku silika dari sekam padi dan hidrolisis magnesium nitrat hidrat menggunakan metode sol-gel. Penelitian ini bertujuan untuk mengetahui pengaruh perlakuan sintering terhadap karakteristik fisis komposit MgO-SiO2 meliputi densitas, porositas, kekerasan dan konduktivitas. Untuk tujuan tersebut sampel akan disintering pada suhu berbeda yakni 1000, 1100, 1200 dan 1300 ºC.

B. Rumusan Masalah

1. Bagaimana pengaruh perlakuan sintering pada suhu 1000, 1100, 1200 dan 1300 ºC terhadapdensitas dan porositas bahan komposit MgO-SiO2? 2. Bagaimana pengaruh perlakuan sintering pada suhu 1000, 1100, 1200

3. Bagaimana pengaruh perlakuan sintering pada suhu 1000, 1100, 1200 dan 1300 ºC terhadapkonduktivitas bahan komposit MgO-SiO2?

4. Bagaimana kaitan antara nilai densitas dan porositas dengan nilai kekerasan dan konduktivitas komposit MgO-SiO2?

C. Batasan Masalah

Pada penelitian ini akan dilakukan pengujian dan pengamatan dengan penekanan kepada :

1. Silika dari sekam padi diekstraksi dengan larutan KOH 5%, untuk mendapatkan silika berupa larutan (sol).

2. Pembuatan komposit MgO-SiO2 dengan bahan dasar silika berupa larutan (sol) dan hidrolisis magnesium nitrat hidrat (Mg(NO3)2.6H2O) dengan menggunakan metode sol-gel.

3. Sampel disintering pada suhu 1000, 1100, 1200 dan 1300 ºC dengan waktu penahanan 1 jam.

4. Karakteristik fisis yang dipelajari adalah densitas, porositas, kekerasan dan konduktivitas.

D. Tujuan Penelitian

Tujuan penelitian ini adalah sebagai berikut :

2. Untuk mengetahui pengaruh suhu sintering terhadap kekerasan bahan komposit MgO-SiO2.

3. Untuk mengetahui pengaruh suhu sintering terhadap konduktivitas bahan komposit MgO-SiO2.

4. Untuk mengetahui kaitan nilai densitas dan porositas dengan nilai kekerasan dan konduktivitas komposit MgO-SiO2.

E. Manfaat Penelitian

1. Sebagai informasi untuk mendapatkan silika yang bersumber dari sekam padi yang sebelumnya dikenal sebagai limbah pertanian..

2. Sebagai bahan acuan bagi pihak-pihak yang ingin melakukan penelitian mengenai silika sekam padi dalam pembuatan komposit.

3. Sebagai alternatif dalam pemilihan bahan komposit MgO-SiO2 untuk pembuatan keramik maupun industri material lainnya.

II. TINJAUAN PUSTAKA

A. Komposit MgO-SiO2

Komposit merupakan material rekayasa yang banyak dikembangkan dalam bidang ilmu pengetahuan dan teknologi, karena mampu menggabungkan dua material/lebih yang berbeda secara makroskopis sehingga menghasilkan material yang lebih unggul dan dapat memenuhi sifat yang diperlukan (Satria, 2011). Pada dasarnya, material komposit terdiri dari dua material penyusun, yakni serat (fiber) dan matrik (resin). Umumnya material serat harus bersifat lebih kuat dari pada matriks karena sebagai unsur utama yang berfungsi untuk menentukan karakteristik material komposit, seperti kekuatan, kekakuan dan sifat mekanik lainnya. Sedangkan matriks berfungsi untuk melindungi dan mengikat serat (Hakim, 2007) menjadi satu kesatuan struktur. Pemilihan kombinasi material serat dan matriks yang tepat, dapat membuat satu material komposit dengan beberapa keunggulan, seperti bobot yang ringan, kekuatan dan kekakuan yang baik, tahan korosi, serta biaya produksi yang murah (Arumaarifu, 2010).

silikon oksida (SiO2) (Anonim A, 2010). Komposit MgO-SiO2 mempunyai rumus kimia (MgSiO3) dengan nama mineral enstatite (Anonim C, 2010) dan (Mg2SiO4) dengan nama mineral forsterite (Saberi et al., 2006).

Enstatite (MgSiO3) adalah mineral umum yang ditemukan dalam metamorf dan beberapa batuan beku serta dalam meteorit batuan dan besi. Enstatite membentuk serangkaian larutan padat dengan mineral hipersten dan ferrosilite. Serangkaian larutan padat terjadi ketika dua atau lebih elemen dapat menggantikan satu sama lain dalam struktur. Enstatite adalah orthopyroxene atau piroksen yang merupakan kelas penting dari batuan mineral pembentuk unit struktural dasar dengan rantai tunggal tetrahedra SiO4 (Jahn, 2010). Pada suhu tinggi, struktur enstatite mengalami perubahan struktur menjadi monoklinik, sebuah clinopyroxene atau lebih spesifik, clinoenstatite. Clinoenstatite adalah polimorf dari enstatite, polimorf merupakan mineral dengan komposisi yang sama tetapi strukturnya berbeda (Anonim D, 2010). Enstantite terbentuk pada suhu sintering 1000 ºC, awalnya MgO berdifusi ke permukaan SiO2 untuk membentuk enstantite (Tavangarian dan Emadi, 2010) dan difusi berlanjut melalui lapisan enstantite untuk membentuk forsterite. Sampai pemanasan 1200 ºC silika amorf MgSiO3 (enstantite) bereaksi dengan MgO, sehingga Mg2SiO4 (forsterite) muncul sebagai fase tunggal (Kharaziha and Fathi, 2008).

termasuk polimorf MgO2SiO4 adalah ringwodite, wadsleyite dan olivin (Anonim D, 2011). Forsterite memiliki konduktivitas listrik rendah sehingga ideal digunakan untuk bahan elektronik. Selain itu, dengan titik leleh yang tinggi yaitu sebesar 1890 ºC, menunjukkan bahwa forsterite sebagai refraktori (bahan tahan api) dan aplikasi pembuatan keramik karena memiliki stabilitas kimia yang baik dan koefisien ekspansi termal yang rendah (Kasanovic et al., 2005; Saberi et al., 2006).

B. Diagram Fasa Komposit MgO-SiO2

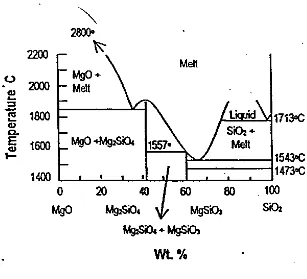

Rasio molekul MgO – SiO2 dan perlakuan temperatur berperan penting dalam pembentukan komposit MgO-SiO2 seperti yang ditunjukkan pada Gambar 1.

Pada Gambar 1, menunjukkan bahwa MgO dan SiO2 hanya akan membentuk anhydrous silicate yaitu forsterite (Mg2SiO4) dan enstantie (MgSiO3). Kedua anhydrous silicate tersebut adalah fasa yang stabil dalam sistem MgO-SiO2. Selama berlangsungnya proses sintering, fosteritisasi berlangsung melalui tahap dehidrasi, reorganisasi kation, pembentukan forsterite dan enstantite. Pada tahap dehidrasi, terjadi pelepasan gugus hidroksil dan pembentukan fasa oksida dimana serpentinit dan magnesit terurai menjadi MgO dan SiO2. Pada tahap reorganisasi kation, terjadi pemisahan kation seiring meningkatnya suhu sintering dan pada fasa stabil MgO-SiO2 terbentuk forsterite dan sedikit enstantite sedangkan MgO yang berlebih akan membentuk periclase.

C. Silika

1. Karakteristik Silika

konstanta dielektrik yang kecil silika dapat digunakan sebagai bahan isolator (Anonim E, 2006).

2. Struktur silika

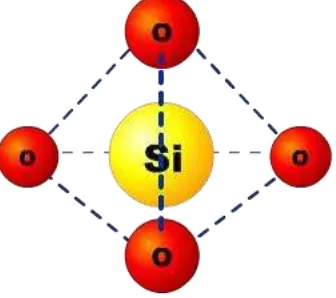

Terdapat tiga bentuk kristal polymorphic silika yaitu kuarsa, tridimit dan kristobalit (Azhar, 2008). Silika terbentuk melalui ikatan kovalen yang kuat, yaitu empat atom oksigen terikat pada posisi sudut tetrahedral di sekitar atom pusat yaitu atom silicon, seperti ditunjukkan pada Gambar 2.

Gambar 2. Struktur tetrahedral unit silika (SiO4) (Azhar, 2008).

yang terjadi dalam fase mineral (metastabil) pada suhu transisi (Azhar, 2008), hal ini juga berpengaruh pada sifat mekaniknya seperti densitas, porositas dan kekerasan akibat perubahan ikatan Si-O-Si (Timmings, 1990). Struktur tridimit mampu stabil pada suhu 870 – 1470 ºC, ketika tridimit dipanaskan pada suhu 1470 ºC transformasi rekonstruktif menjadi kristobalit jarang terjadi, tetapi struktur dapat diterima sebagai fase metastabil ketika didinginkan pada suhu transisi, dengan penggantian secara cepat dan reversible pada suhu 200– 280 ºC sehingga menghasilkan kristobalit. Struktur kristobalit memiliki rentang stabilitas yang lebih tinggi dari tridimit yaitu antara 1470 – 1713 ºC (Movina dkk, 2004; Azhar, 2008).

D. Sekam Padi

E. Silika Sekam Padi

Pemilihan bahan baku merupakan salah satu faktor penting untuk mendapatkan komposit dengan kemurnian yang tinggi, karakteristik yang baik, dan tentunya biaya produksi yang rendah. Untuk itu pemanfaatan hasil limbah seperti sekam padi adalah salah satu alternatif karena dalam sekam padi banyak mengandung silika. Silika yang terdapat dalam sekam memiliki struktur amorf terhidrat (Houston, 1972). Disamping itu, silika amorf diketahui mudah larut dalam larutan alkalis/basa yang banyak digunakan untuk mensintesis material keramik dan gelas.

1. Pembuatan silika sekam padi

melalui metode pengasaman menggunakan larutan HCl dan dibasahi dengan aquades, selanjutnya hasil pemurnian dipanaskan kembali pada suhu 600 ºC hingga kering dan terbentuk silika serbuk berwarna putih (Sembiring, 2011).

Gambar 3. Silika sekam padi dari proses pengabuan (Alek dkk, 2002).

kuat (HCl, H2SO4) yang kemudian menjadi dasar dalam pembuatan keramik.

Gambar 4. Sol silika hasil ekstraksi (Rachmaini, 2010).

Dibandingkan dengan metode pengabuan, metode ekstraksi lebih menguntungkan karena hasil ekstraksi dalam bentuk sol mudah bereaksi dengan bahan lain untuk membentuk material yang berbasis silika sekam padi (Sembiring, 2011), serta tidak memerlukan suhu reaksi yang tinggi dalam prosesnya sehingga sifat reaktif silika amorf lebih dapat dipertahankan.

2. Karakteristik Fisis Silika Sekam Padi

sekam padi diketahui mempunyai sifat yang sangat homogen dimana karakteristik fasanya dapat diatur dengan suhu sintering untuk mendapat fasa amorf, kristobalit dan tridimit (Hara, 1986). Mulanya silika amorf terbentuk ketika silika teroksidasi secara termal (Harsono, 2002), yaitu pada suhu 700 ºC. Pada suhu 850, 950 dan 1050 ºC terjadi proses kristalisasi dalam bentuk kristal kristobalit dan tridimit dengan presentasi kemurnian sebesar 98,8%, sehingga menunjukkan karakteristik kekerasan yang meningkat (Sembiring dan Karo-karo, 2009), hal ini dikarenakan perlakuan panas dapat membuat semakin rapatnya partikel-partikel dalam sampel (Yalcin and Sevic, 2001).

3. Komposisi Silika Sekam Padi

Komposisi silika dari sekam padi adalah abu sekam yang selalu dihasilkan setiap kali sekam dibakar, nilai paling umum kandungan silika dari abu sekam adalah 94,96% (Harsono, 2002) dan 99,06% silika dari hasil ekstraksi. Selain itu, dalam sekam padi juga terdapat komposisi oksida-oksida logam lain yang merupakan material yang sering digunakan dalam aplikasi keramik diantaranya P2O5, MgO, TiO2, Al2O3, K2O, CaO, Fe2O3, Na2O dan MnO, mineral-mineral ini merupakan material pengotor dalam silika sekam padi. Kandungan mineral pengotor ini akan berkurang dan kemurnian silika akan bertambah seiring meningkatnya suhu sintering.

F. Sintering

yang kuat karena pemanasan pada suhu sangat tinggi (Notopuro, 2010) dibawah titik lelehnya (Smith, 1990; Vlack, 1994).

G. Penyusutan (Shrinkage)

Penyusutan terjadi akibat perubahan densitas dari temperatur proses ke

temperatur ruang (Amri, 2009) yang ditandai dengan berkurangnya volume,

massa dan dimensi (panjang, lebar dan tebal) suatu bahan. Faktor yang mempengaruhi penyusutan antara lain:

a. Pembentukan

b. Lama pembakaran (sintering)

c. Ukuran butiran, komposisi dll (Anonim I, 2010).

Pengukuran penyusutan (S) merupakan persen pengurangan diameter dari sampel sebelum disintering (Mo) terhadap sampel yang telah disintering (M) dengan persamaan:

Dimana:

S = Banyaknya prosentase penyusuran (shrinkage) (%) M0 = Massa sampel sebelum sintering (gram)

H. Karakteristik Fisis

Pada pemrosesan komposit MgO-SiO2, pengamatan difokuskan pada karakteristik fisis yang terdiri dari densitas, porositas, kekerasan dan konduktivitas.

1. Densitas

Densitas adalah kerapatan suatu bahan yang merupakan massa perunit volume. Densitas terjadi akibat perpindahan partikel ketika partikel mengalami pertumbuhan butir dan perubahan bentuk butiran. Penyusutan akan terjadi ketika slip cairan antara partikel dan peningkatkan tekanan pada titik kontak yang menyebabkan material menjauh dari daerah kontak dan memaksa pusat partikel untuk mendekat satu sama lain (Kingery dkk, 1976). Terdapat dua jenis densitas, yaitu bulk density (densitas total) dan true density (densitas teoritis). Pengukuran kerapatan (density) ditentukan dengan persamaan:

dimana:

ρ = Bulk density (gr/cm3) ρH2O = Densitas air (gr/cm3) Wk = Berat sampel kering (gr) Wj = Berat jenuh (gr)

2. Porositas

Porositas memiliki nilai yang berbanding terbalik dengan densitas, di mana nilai densitas yang tinggi akan menghasilkan nilai porositas yang cenderung rendah. Nilai porositas yang tinggi menyatakan bahwa pada bahan tersebut memiliki banyak rongga didalamnya. Rongga yang banyak akan menyebabkan suatu bahan menjadi lebih rapuh dan kekuatannya berkurang (Vlack, 1992). Porositas merupakan perbandingan antara volume pori total dengan volume total sampel, volume pori dapat

diketahui dengan metoda saturasi air yang dapat dihitung dengan persamaan:

dimana: ε = porositas

Wk = Berat sampel kering (gr) Wj = Berat jenuh (gr)

Wb = Berat basah (gr)

Pada metoda ini, sampel ditimbang terlebih dahulu. Berat ini disebut berat

kering (Wk). Sampel kemudian direndam di dalam air hingga seluruh pori

dalam sampel terisi air. Sampel kemudian ditimbang kembali. Berat sampel

pada saat basah ini disebut berat basah (Wb). Untuk mengetahui nilai

3. Kekerasan

Kekerasan didefinisikan sebagai ketahanan terhadap indentasi (lekukan) dan ditentukan dengan mengukur kedalaman indentasi tetap, yang artinya bila menggunakan gaya atau beban tetap saat indentor diberikan maka akan menghasilkan indentasi. Apabila indentasi yang dihasilkan semakin kecil, maka material tersebut semakin keras. Kekerasan sampel akan meningkat seiring pertambahan suhu sintering yang dilakukan, karena semakin merapatnya partikel – partikel dalam sampel (Vlack, 1994). Ada tiga macam metode pengujian untuk kekerasan bahan, yaitu metode goresan, patahan dan penekanan (lekukan). Pengujian dengan metode penekanan biasanya menggunakan uji brinell, vickers dan rockwell. Pada uji kekerasan vickers, penekanan menggunakan piramida intan dengan dasar berbentuk bujur sangkar (George, 1987). Beban yang dapat digunakan berkisar antara 1-120 kg dengan sudut piramida yang berhadapan 136º, angka kekerasan (HV) didefinisikan sebagai beban dibagi luas permukaan lekukan sesuai dengan persamaan:

dimana:

P = Beban yang diberikan (kg) d = panjang diagonal rata-rata (mm)

4. Konduktivitas

Konduktivitas adalah ukuran dari kemampuan suatu bahan untuk menghantarkan arus listrik dalam temperatur tertentu yang dinyatakan dalam micromosh percentimeter ºC (Puradimaja, 2011). Konduktivitas listrik merupakan sifat penting suatu bahan, namun tidak semua bahan memiliki konduktivitas listrik (Mufid, 2010). Konduktivitas (σ) memiliki hubungan dengan resistivitas (ρ). Hubungan di antara keduanya adalah berbanding terbalik (Anonim J, 2011) dengan persamaan:

III. METODE PENELITIAN

A. Waktu dan Tempat Penelitian

Penelitian ini mulai dilaksanakan pada bulan Februari 2012 sampai dengan bulan April 2012 di Laboratorium Material Fisika FMIPA, Laboratorium Kimia Fisika FMIPA, Laboratorium Kimia Instrumentasi FMIPA, Laboratorium Biomassa FMIPA, Laboratorium Ilmu Tanah Fakultas Pertanian Universitas Lampung, Pusat Penelitian Fisika LIPI Serpong dan Laboratorium Material dan logam Institute Teknologi Bandung (ITB).

B. Bahan dan Alat Penelitian

1. Bahan Penelitian

Bahan yang akan digunakan pada penelitian ini adalah: sekam padi, akuades, larutan KOH 5% sebagai media ekstraksi, magnesium nitrat hidrat dengan rumus kimia Mg(NO3)2 6H2O.

2. Alat Penelitian

pengaduk/spatula, corong Bucher, corong kaca, labu elenmeyer, aluminium foil, pipet tetes, kertas saring, jangka sorong, cawan tahan panas, alat vakum, kertas tissue, mortar dan pastel, timbangan digital, pengayak dengan diameter 180 μm, penekan hidrolik, dan furnace.

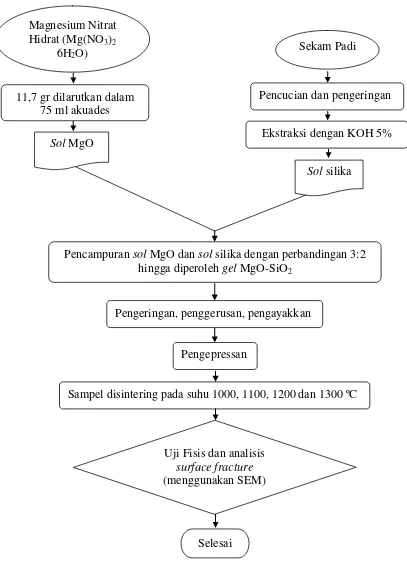

C. Prosedur Kerja

Langkah-langkah kerja dari penelitian mengenai pengaruh suhu sintering terhadap karakteristik fisis komposit MgO-SiO2 berbasis silika sekam padi adalah preparasi sekam padi, ekstraksi silika sekam padi, hidrolisis magnesium magnesium nitrat hidrat, proses sol gel MgO-SiO2, kalsinasi, pressing, sintering, pengukuran penyusutan (shrinkage), dan karakteristik fisis MgO-SiO2.

1. Preparasi Sekam Padi

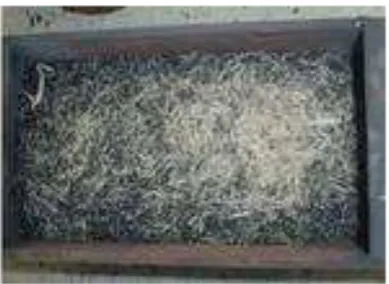

menguapkan air dari permukaan bahan. Pengeringan dibawah sinar matahari dapat lebih efektif karena penyebaran panas berlangsung secara bertahap dan menyeluruh sehingga penyerapan air ke udara yang merata mengakibatkan kandungan silika yang diperoleh lebih tinggi, seperti telihat pada Gambar 5. Pengeringan juga dapat dilakukan dengan menggunakan oven, tetapi laju pengeringannya berlangsung secara cepat, sehingga masih adanya kandungan air akibat proses pengeringannya yang tidak sempurna.

Gambar 5. Sekam padi kering.

2. Ekstraksi Silika

Sekam yang telah terendam larutan KOH 5% dididihkan hingga 100 ºC menggunakan kompor listrik dengan daya 600 Watt selama 30 menit sambil terus diaduk dengan menggunakan batang pengaduk/spatula agar panas merata dan sekam tidak tumpah saat mendidih dan sekam padi terekstrak dengan optimal. Setelah itu campuran didiamkan untuk menghilangkan uap panasnya beberapa saat, lalu melakukan pemisahan ampas sekam padi dari ekstrak sekam padi dengan menggunakan saringan biasa. Setelah dingin, ekstrak sekam padi kemudian disaring lagi dengan kertas saring menggunakan media corong bucher. Proses ekstraksi sekam padi menghasilkan silika yang berbentuk larutan (sol).

3. Hidrolisis Magnesium Nitrat Hidrat (Mg(NO3)2.6H2O)

4. Proses Sol-Gel MgO-SiO2

Proses sol-gel, melibatkan transisi sistem dari sebuah larutan (sol) menjadi padatan (gel). Melalui proses sol-gel, maka produksi keramik atau material gelas dalam berbagai jenis dan bentuk dapat dilakukan dengan kemurnian dan homogenitas yang tinggi (Zubardiansar, 2006). Untuk proses sol-gel MgO-SiO2, hasil hidrolisis magnesium nitrat hidrat berupa sol MgO dicampurkan dengan silika yang terlarut pada filtrat (sol). Perbandingan komposisi MgO:SiO2 adalah 60:40 atau 3:2. Proses ini disebut dengan pengasaman yang dilakukan agar larutan yang diperoleh bersifat netral, campuran tersebut dapat dikatakan netral apabila telah terjadi endapan yang berupa gel, gel inilah yang diidentifikasi sebagai gel MgO-SiO2 . Setelah itu gel yang diperoleh disaring menggunakan kertas saring di atas alat vakum, dan selanjutnya dikalsinasi pada suhu 110 ºC selama 24 jam untuk menghilang kadar uap air yang tersisa. Gel kering kemudian dihaluskan dengan mortar dan pastel dan diayak dengan menggunakan ayakan berdiameter 180 μm, agar didapatkan butiran yang lebih halus.

5. Pressing

kebutuhan, alat pressing (Gambar 6) dan cetakan yang berbentuk silinder. Tuas pompa digunakan untuk mencetak sampel menjadi pellet, mengeluarkan pellet dan membuka alat cetakan. Pada penelitian ini, sampel di pressing dengan berat beban sebesar 50 GPa.

Gambar 6. Penekan hidrolik.

6. Sintering

Proses sintering dilakukan dengan menggunakan tungku pembakaran (furnace) listrik. Temperatur yang akan digunakan dalam proses sintering adalah 1000. 1100, 1200 dan 1300 ºC dengan waktu penahanan selama 3 jam.

Langkah-langkah yang dilakukan dalam proses sintering adalah sebagai berikut:

1. Menyiapkan sampel yang akan disintering;

3. Menghubungkan aliran listrik dengan tungku pembakaran; 4. Memutar saklar pada posisi “ON” untuk menghidupakan tungku; 5. Mengatur suhu yang diinginkan dengan kenaikan 5°/menit dan pada

puncaknya ditahan selama 3 jam;

6. Memutar saklar pada posisi “OFF” setelah proses sintering selesai; 7. Mengeluarkan sampel dari tungku pembakaran;

8. Memutuskan aliran listrik dari tungku pembakaran.

7. Pengukuran Penyusutan(Shrinkage)

Langkah-langkah yang dilakukan dalam pengukuran penyusutan adalah sebagai berikut:

1. Menyiapkan sampel sebelum dan sesudah sintering;

2. Mengukur massa masing-masing sampel dengan menggunakan timbangan digital;

3. Mencatat hasil pengukuran dimana M adalah massa sesudah sintering dan M0 adalah massa sebelum sintering;

4. Mengukur penyusutan dengan menggunakan persamaan 1.

8. Uji Fisis

penelitian digunakan satu sampel yang tidak diberi perlakuan sintering untuk pengujian konduktivitas.

8.1. Densitas dan Porositas

Uji densitas dan porositas dilakukan untuk mengetahui kerapatan dan ukuran pori sampel komposit MgO-SiO2. Uji ini dapat dilakukan secara bersamaan dalam satu waktu menggunakan timbangan digital merk Wiggen Hauser seri Analitic Balance dengan langkah-langkah sebagai berikut :

a. Menyiapkan sampel yang akan diuji yaitu M1000, M1100, M1200 dan M1300;

b. Menimbang sampel dalam keadaan kering dengan timbangan digital untuk menentukan berat sampel kering (Wk). Penimbangan dilakukan tiga kali pengulangan agar mendapatkan hasil yang optimal;

c. Menyiapkan beaker glass yang diisi air, kemudian sampel dimasukkan ke dalamnya lalu direbus selama 5 jam;

d. Setelah perebusan selama 5 jam, sampel didiamkan selama 24 jam agar sampel menjadi jenuh;

f. Mengikat sampel dengan benang dan melakukan penimbangan dengan menimbang sampel di tengah-tengah air pada gelas plastik yang sebelumnya telah dikalibrasi untuk memperoleh berat sampel basah (Wb). Melakukan pengulangan penimbangan sebanyak tiga kali;

g. Setelah semua data diperoleh maka dilakukan perhitungan dengan menggunakan persamaan 2 dan 3.

8.2. Kekerasan

Uji kekerasan dilakukan menggunakan alat microhardness tester dengan metode vickers hardness menggunakan alat merk Zwick/Roell ZHµ. Adapun langkah-langkahnya sebagai berikut : 1. Menyiapkan sampel yang akan dianalisis yaitu M1000, M1100,

M1200 dan M1300;

3. Memberikan lapisan tipis menggunakan Pylox berwarna silver pada permukaan sampel yang berwarna putih. Hal ini dilakukan agar bentuk indentasi dapat terlihat;

4. Sampel diposisikan tegak lurus terhadap indentor yang berbentuk diamond pyramid pada microhardness tester;

5. Menset beban sebesar 0,1 kgf yang akan diberikan pada sampel;

6. Memilih permukaan yang lebih halus pada sampel dengan mikroskop pada alat microhardness tester, dan menempatkan indentor di atas permukaan yang halus tersebut;

7. Menghidupkan alat microhardness tester dengan menekan tombol On;

8. Mengamati indentasi yang terbentuk dengan mikroskop optik merk Nikon 670615 dan mengukur panjang kedua diagonal, yaitu d1 dan d2;

9. Dengan menggunakan persamaan 4 maka akan didapatkan nilai kekerasan komposit MgO-SiO2.

1. Sampel (yang sudah dilapisi emas) yang akan dianalisis disiapkan dan direkatkan pada specimen holder (Dolite, double sticy tape).

2. Sampel yang telah dipasang pada holder kemudian dibersihkan dengan Hand Blower.

3. Sampel dimasukkan dalam mesin coating untuk diberi lapisan tipis yang berupa gold-poladium selama 4 menit sehingga menghasilkan lapisan dengan ketebalan 200-400 Å.

4. Sampel dimasukkan ke dalam Specimen Chamber.

5. Pengamatan dan pengambilan gambar pada layar SEM dengan mengatur pembesaran yang diinginkan.

6. Penentuan spot untuk analisis pada layar SEM.

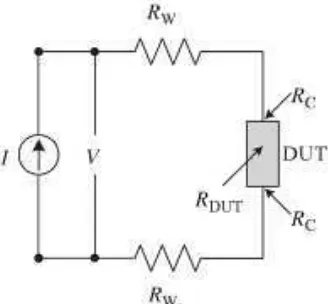

8.3. Konduktivitas

Uji Konduktivitas dilakukan untuk mengetahui kemampuan hantaran listrik sampel komposit MgO-SiO2. Pengujian dilakukan dengan metode two point probe mengunakan alat Progammable DC YOKOGAWA 7651, Fluke 8842 Multimeter, Picolog PC, Sampel

Holder dan Pasta perak. Adapun langkah-langkahnya adalah sebagai berikut:

a. Menyiapkan sampel yang akan diuji yaitu Mnon-sinter, M1000, M1100, M1200 dan M1300;

500, dan 600, serta BUEHLER alpha micropolish alumina (cairan serbuk alumina berukuran 1 µm);

c. Meletakkan kedua plat tembaga secara sejajar;

d. Agar arus mengalir melewati sampel maka pada kawat yang ada di permukaan sampel diberi pasta perak karena sifatnya sebagai konduktor. Pasta perak ini juga bertujuan untuk merekatkan kawat pada sampel;

e. Merangkai alat seperti yang diperlihatkan pada Gambar 7;

Gambar 7. Rangakain two point probe (Schroder, 2006).

f. Menekan tombol on pada alat dan memberikan arus pada sampel yang nilainya dapat diubah-ubah hingga mendapatkan hasil yang maksimal.

D. Diagram Alir

[image:34.595.267.431.313.465.2]Gambar 8. Diagram alir penelitian.

Sekam Padi

11,7 gr dilarutkan dalam 75 ml akuades

Pencucian dan pengeringan

Ekstraksi dengan KOH 5%

Pencampuran sol MgO dan sol silika dengan perbandingan 3:2 hingga diperoleh gel MgO-SiO2

Pengeringan, penggerusan, pengayakkan

Pengepressan

Sampel disintering pada suhu 1000, 1100, 1200dan 1300 ºC Magnesium Nitrat

Hidrat (Mg(NO3)2 6H2O)

Selesai Uji Fisis dan analisis

surface fracture (menggunakan SEM) Sol MgO