PRODUKSI

BIODEGRADABLE PLASTIC

MELALUI PENCAMPURAN PATI SAGU TERMOPLASTIS

DAN COMPATIBILIZED LINEAR LOW DENSITY POLYETHYLENE

MARIA ULFA CHRISTIANTY

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

PERNYATAAN MENGENAI TESIS DAN

SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis Produksi Biodegradable Plastic

melalui Pencampuran Pati Sagu Termoplastis dan Compatibilized Linear Low Density Polyethylene adalah karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini

Bogor, Agustus 2009

ABSTRACT

MARIA ULFA CHRISTIANTY. Production of Biodegradable Plastic through Blending of Thermoplastic Sago Starch with Compatibilized Linear Low Density Polyethylene. Under direction of TITI CANDRA SUNARTI and HARDANING PRANAMUDA.

This research explored the possibility of sago starch for blending with synthetic plastic polymer. In order to improve the physico-mechanical properties and the compatibility of the blend system, sago starch was modified into thermoplastic sago starch, while Linear Low Density Polyethylene (LLDPE) was compatibilized by addition maleic anhydride. Thermoplastic sago starch was produced of compounding of starch with 20% of glycerol and 25% of water. This compound showed the best physico-mechanical properties when blending with 80% compatibilized LLDPE (compt.-LLDPE). The results indicated that 40% of thermoplastic sago starch in the blends was the best composition in terms of mechanical properties and its biodegradability. Blending of thermoplastic sago starch up to 40% improved the biodegradability and maintained the tensile strength up to 110 kgf/cm2. The test for biodegradability showed high coverage of mold growth (Penicillium sp. and Aspergillus niger) on the surface plastic, i.e 85-95% and high degree of biodegradation by α-amylase, i.e 24,70%.

RINGKASAN

MARIA ULFA CHRISTIANTY. Produksi Biodegradable Plastic melalui Pencampuran Pati Sagu Termoplastis dan Compatibilized Linear Low Density Polyethylene. Dibimbing oleh TITI CANDRA SUNARTI dan HARDANING PRANAMUDA.

Perkembangan teknologi polimer plastik telah membawa banyak manfaat dalam kehidupan manusia. Berbagai keunggulan yang dimiliki plastik menyebabkan material ini banyak digunakan untuk berbagai aplikasi. Namun demikian, bahan ini juga menimbulkan permasalahan berskala global, baik bagi lingkungan dan kesehatan. Salah satu solusi alternatif untuk menjawab permasalahan plastik adalah melalui pengembangan biodegradable plastic yaitu dengan menggunakan pati termoplastis berbahan baku Sagu (Metroxylon sp.).

Sagu merupakan salah satu sumber pati yang potensial di Indonesia, sehingga penggunaannya sebagai bahan baku biodegradable plastic akan sangat prospektif untuk dikembangkan

Kelemahan yang ada pada plastik berbasiskan pati adalah rendahnya sifat mekanis. Pembuatan plastik dengan mencampurkan pati termoplastis dan polimer sintetis dilakukan untuk mengatasi lemahnya sifat mekanik pada plastik berbasis pati. Linear Low Density Polyethylene (LLDPE) merupakan salah satu polimer sintetis dengan sifat mekanik yang baik. Pencampuran pati sagu termoplastis dan LLDPE dinilai akan saling menutupi kelemahan antar keduanya. Pembuatan plastik berbasiskan pati dan polimer hidrokarbon memiliki kekurangan rendahnya kompatibilitas antar monomer penyusun, oleh karena itu dibutuhkan

compatibilizer.

Penelitian ini mengkaji perbandingan komposisi campuran pati sagu termoplastis dan compatibilized LLDPE (compt.-LLDPE) yang menjadi titik kritis untuk mendapatkan plastik dengan sifat biodegradasi yang baik, dengan tidak menurunkan sifat mekanisnya.

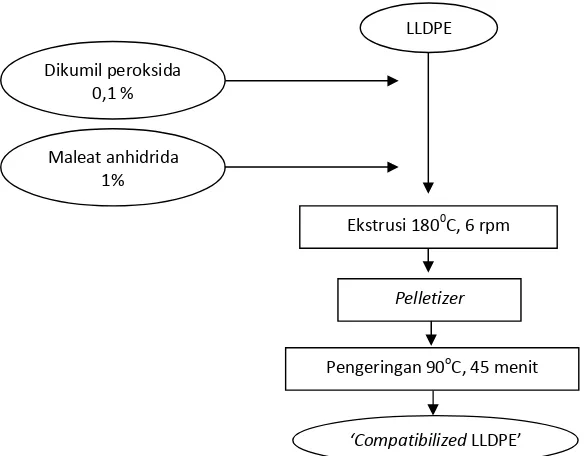

Penelitian dilaksanakan dalam 4 tahap. Tahap pertama dilakukan Persiapan bahan yang terdiri dari (a) pengkondisian awal pati sagu (pengeringan dan pengecilan ukuran hingga 200 mesh) (b) Pengujian mutu pati sagu dan analisa fisiko kimia yang meliputi bentuk dan ukuran granula, kandungan pati, amilosa, protein dan lemak (c) penambahan compatibilizer dalam LLDPE (modifikasi metode Shujun et al. 2005).

Hasil karakterisasi pati sagu menunjukkan bahwa pati sagu dalam penelitian ini telah memenuhi standar mutu pati sagu dan berdasarkan sifat fisiko kimia menunjukkan hasil yang sesuai sebagai bahan baku pembuatan pati sagu termoplastis. Hal ini terutama dikaitkan dengan beberapa karakteristik pati yang berpengaruh signifikan dalam proses pencampuran dengan polimer sintetis, yaitu kadar air, rasio amilosa, kadar serat, kadar protein serta tingkat kehalusan.

tidak ditemukan bagian yang robek serta pada pencampuran dengan compt .-LLDPE 80%, memiliki nilai kuat tarik 101,5 kgf/cm2 dan elongasi 12,5%. Bahan pemlastis memegang peranan penting dalam pembuatan pati termoplastis. Konsentrasi pemlastis yang berlebihan akan menyebabkan plastik bersifat soft dan

weak (Kalambur & Rizvi 2006). Oleh karena itu, pati sagu termoplastis dengan konsentrasi gliserol 20% digunakan dalam tahapan penelitian ke-3.

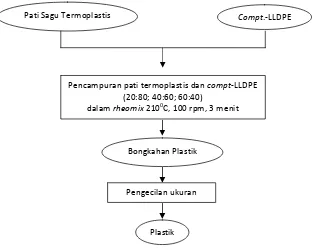

Tahap ketiga yaitu pembuatan plastik melalui pencampuran pati sagu termoplastis dan compt.-LLDPE dengan memodifikasi metode Huneault dan Li (2007). Kajian pencampuran pati sagu termoplastis dan compt.-LLDPE dilakukan pada perbandingan 20:80; 40:60; dan 60:40.

Tahap keempat adalah karakterisasi plastik meliputi sifat mekanik, termal, biodegradabilitas, dan morfologi. Pengujian sifat mekanik menunjukkan bahwa kekuatan tarik tertinggi dimiliki oleh plastik campuran dengan konsentrasi pati sagu termoplastis 20%, yakni 120 kgf/cm2. Pada konsentrasi 40%, kuat tarik hanya mengalami penurunan 10 kgf/cm2 menjadi 110 kgf/cm2. Konsentrasi 60% menghasilkan plastik yang getas sehingga tidak dapat dilakukan pengukuran. Nilai elongasi dari hasil penelitian ini juga mengalami penurunan seiring dengan peningkatan jumlah pati sagu termoplastis yang ditambahkan. Distribusi fase terdispersi, ikatan interfacial, konsentrasi bahan pemlastis, dan sifat fisiko kimia pati sagu sangat mempengaruhi sifat mekanik plastik campuran yang dihasilkan.

Hasil pengujian termal menunjukkan suhu transisi gelas (Tg) 36-39oC

dengan jumlah panas (Q) 3,056761-9,835056 mJ, titik leleh (Tm) 115-118oC

dengan Q sebesar 6,467779-20,539118 mJ dan kalor jenis (c) 0,01018-0,03056 mJ/deg.mg. Komposisi pati sagu termoplastis dalam campuran tidak mempengaruhi nilai Tg, Tm, Q dan c.

Hasil pengujian biodegradabilitas secara kualitatif dengan menggunakan

Pennicillium sp. dan Aspergillus niger menunjukkan bahwa plastik dengan komposisi pati sagu termoplastis 20% menunjukkan pertumbuhan koloni yang sedikit, sedangkan pada konsentrasi 40 dan 60%, dapat ditumbuhi kapang mencapai 85-100%. Hal ini didukung hasil pengujian biodegradabilitas secara kuantitatif melalui uji enzimatis dengan α-amilase, yang menunjukkan bahwa persentase bagian yang terdegradasi dari plastik untuk komposisi pati sagu termoplastis 20, 40 dan 60%, masing-masing adalah 3,15 ; 24,70 dan 50,45% dari bobot plastik awal.

Pengujian morfologi permukaan plastik memperlihatkan bahwa bentuk alami granula pati sagu termoplastis tidak tampak dan hal ini mengindikasikan bahwa pati sagu telah membentuk pati termoplastis secara sempurna (Ishiaku et al. 2002). Homogenitas campuran cukup baik dengan ditunjukkan tingkat distribusi fase terdispersi yang merata, namun ikatan interfacial yang terjadi masih belum optimal, khususnya pada campuran dengan komposisi pati sagu termoplastis 60%, dimana partikel pati cenderung menempel dalam matriks LLDPE tanpa adanya ikatan.

Dari hasil penelitian ini pencampuran pati sagu termoplastis dan compt .-LLDPE pada komposisi perbandingan 40:60 memberikan hasil yang mampu memadukan sifat mekanik dan biodegradabilitas yang baik.

© Hak Cipta milik Institut Pertanian Bogor, tahun 2009 Hak Cipta dilindungi Undang-Undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik, atau tinjauan suatu masalah

b. pengutipan tidak merugikan kepentingan yang wajar Institut Pertanian Bogor

PRODUKSI

BIODEGRADABLE PLASTIC

MELALUI PENCAMPURAN PATI SAGU TERMOPLASTIS

DAN COMPATIBILIZED LINEAR LOW DENSITY POLYETHYLENE

MARIA ULFA CHRISTIANTY

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

Judul Tesis : Produksi Biodegradable Plastic melalui Pencampuran Pati Sagu Termoplastis dan Compatibilized Linear Low Density Polyethylene

Nama : Maria Ulfa Christianty

NIM : F351070011

Disetujui

Komisi Pembimbing

Dr. Ir. Titi Candra Sunarti, M.Si. Ketua

Dr. Hardaning Pranamuda, M.Sc. Anggota

Diketahui

Ketua Program Studi

Teknologi Industri Pertanian

Prof. Dr. Ir. Irawadi Jamaran

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil A. Notodiputro, M.S

PRAKATA

Alhamdulillah, Puji syukur penulis haturkan hanya pada Allah SWT, karena atas rahmat dan hidayahNya dapat menyelesaikan karya ilmiah ini. Tema yang dipilih dalam penelitian ini adalah Biodegradable Plastic, dengan judul Produksi

Biodegradable Plastic melalui Pencampuran Pati Sagu Termoplastis dan

Compatibilized Linear Low Density Polyethylene. Penelitian telah dilakukan mulai bulan November 2008 sampai dengan Juli 2009.

Ucapan terima kasih dan penghargaan yang setinggi-tingginya penulis sampaikan kepada Ibu Dr. Ir. Titi Candra Sunarti, M.Si. dan Bapak Dr. Hardaning Pranamuda, M.Sc. selaku pembimbing dan Ibu Dr. Indah Yuliasih, S.TP., M.Si. yang telah banyak memberikan saran dan masukan. Di samping itu, penulis juga berterimakasih kepada keluarga besar Departemen TIP-IPB, Laboratorium dan

Technical Services – Pertamina, Jakarta, Laboratorium mikologi - Balai Pengkajian Bioteknologi - BPPT Serpong, dan berbagai pihak yang tidak dapat disebutkan satu-persatu. Ungkapan terima kasih juga disampaikan kepada SEAMEO-Southeast Asian Regional Center for Graduate Study and Research in Agriculture (SEAMEO-SEARCA) dan Osaka Gas Foundation of International Cultural Exchange (OGFICE) Jepang atas beasiswa dan dana penelitian yang telah diberikan. Tak lupa, penulis sangat berterima kasih kepada ibu, ibu, ibu, ramah serta seluruh keluarga yang telah mengiringi dengan kekuatan doa dan ketulusan cinta.

Penulis menyadari sepenuhnya bahwa karya tulis ini masih jauh dari sempurna. Oleh karena itu dengan segala ketulusan dan kerendahan hati, saran, kritik dan masukan yang konstruktif sangat diharapkan untuk perbaikan dan penyempurnaan dimasa mendatang. Semoga karya tulis ini dapat bermanfaat.

Bogor, Agustus 2009

RIWAYAT HIDUP

Penulis dilahirkan di Sampang, Jawa Timur pada tanggal 8 Juli 1983 dari ramah Muhammad Muchtar dan ibu Siti Hosimah. Penulis merupakan anak keempat dari enam bersaudara.

Tahun 2001 penulis lulus dari SMA Negeri 1 Sampang dan pada tahun yang sama diterima di Universitas Brawijaya, Malang melalui Seleksi Penerimaan Mahasiswa Baru (SPMB) di jurusan Teknologi Industri Pertanian serta lulus pada tahun 2005.

Selama mengikuti perkuliahan, penulis aktif sebagai asisten praktikum, penulisan karya ilmiah dan juga turut menggerakkan roda-roda organisasi di kampus Universitas Brawijaya. Tahun 2005 penulis mendapatkan penghargaan

Hewlett Packard Indonesian Youth Leadership Award, Bayer Young Environmental Envoy serta menjadi delegasi Indonesia dalam ECO-MINDS Youth Forum 2005 di Filipina.

Pada tahun 2007, penulis mendapatkan beasiswa dari SEAMEO-Southeast Asian Regional Center for Graduate Study and Research in Agriculture (SEAMEO-SEARCA) untuk menempuh pendidikan program S2 di Departemen Teknologi Industri Pertanian, Institut Pertanian Bogor. Bantuan dana penelitian dari Osaka Gas Foundation of International Cultural Exchange (OGFICE) - Jepang juga diperoleh untuk penyelesaian tesis. Saat ini, penulis bekerja di Lembaga Pemberdayaan Pertanian Rakyat Jawa Timur (LP2R-Jatim).

DAFTAR ISI

Halaman

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiv

PENDAHULUAN ... 1

Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 5

Ruang Lingkup Penelitian ... 5

TINJAUAN PUSTAKA... 6

Biodegradable Plastic ... 6

Pati Sagu Termoplastis (Thermoplastic sago starch) ... 11

Polyethylene (PE) ... 14

Compatibilizer ... 18

Sifat Mekanik dan Kemampuan Biodegradasi Plastik ... 21

METODE ... 25

Bahan dan Alat ... 25

Tempat dan Waktu Penelitian ... 25

Tahapan Penelitian dan Parameter Pengamatan ... 26

Rancangan Percobaan ... 31

HASIL DAN PEMBAHASAN ... 33

Karakterisasi Pati Sagu ... 33

Pembuatan Pati Sagu Termoplastis ... 37

Pencampuran Pati Sagu Termoplastis dan compt.-LLDPE ... 46

Karakterisasi Plastik ... 49

Aplikasi Biodegradable Plastic ... 68

SIMPULAN DAN SARAN ... 69

DAFTAR PUSTAKA ... 70

DAFTAR TABEL

Halaman

1. Jenis-Jenis Plastik Berdasarkan Pengklasifikasian Bahan Baku

dan Kemampuan Degradasi ... 7

2. Perbandingan Plastik Konvensional, Plastik Campuran dan

Biodegradable Plastic ... 9

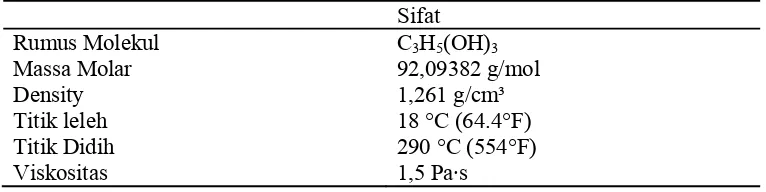

3. Karakteristik Gliserol ... 14

4. Perbandingan Sifat LLDPE, LDPE, MDPE, dan HDPE ... 16

5. Sifat Mekanik Campuran Pati-LDPE/HDPEdengan Maleat

Anhidrida ... 20

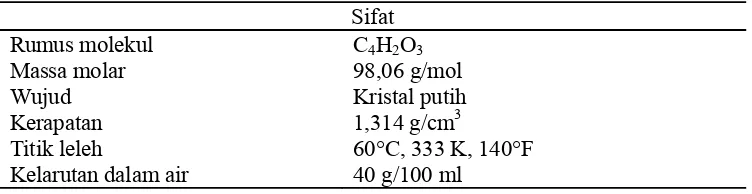

6. Sifat Dasar Maleat Anhidrida ... 20

7. Karakteristik Pati Sagu... 33

8. Pengaruh Gliserol terhadap Suhu Transisi Gelas, Titik Leleh dan

Jumlah Kalor Pati Sagu Termoplastis ... 42 9. Penurunan Sifat Mekanik ... 54

10. Sifat Mekanik Plastik dari Penelitian Sebelumnya ... 55

11. Perbandingan Nilai Tg, Tm dan Jumlah Kalor Plastik serta

DAFTAR GAMBAR

Halaman

1. Kerangka Pemikiran Penelitian ... 4

2. Kapasitas Produksi Bioplastik 2007-2011 di Eropa ... 10

3. Aplikasi Produk Bioplastik ... 11

4. Faktor-Faktor Berpengaruh dalam Pembentukan Pati Termoplastis .... 13

5. Struktur Molekul Gliserol ... 14

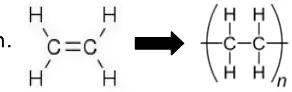

6. Reaksi Polimerisasi Etilen ... 15

7. Pellet LLDPE Komersil dan Contoh Aplikasi Produk LLDPE ... 16

8. Penggunaan dan Peningkatan Konsumsi LLDPE China 1998-2009 . 17 9. Struktur Molekul Maleat Anhidrida ... 21

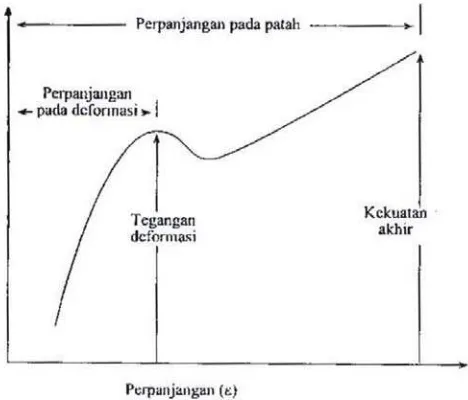

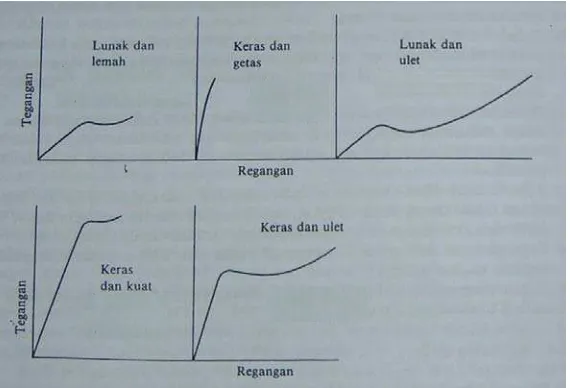

10. Kurva Tegangan-Regangan ... 22

11. Sifat Polimer Berdasarkan Nilai Tegangan dan Regangan ... 23

12. Diagram Alir Pembuatan compt.-LLDPE ... 27

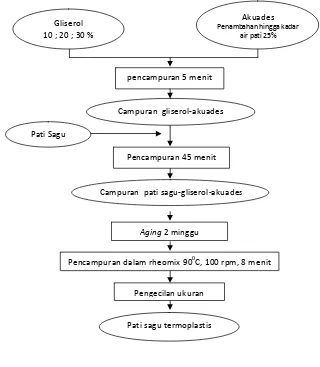

13. Diagram Alir Proses Pembuatan Pati Sagu Termoplastis ... 28

14. Diagram Alir Pembuatan Plastik... 30

15. Pengaruh Kadar Air dan Tingkat Destrukturisasi pada Pati Sagu Termoplastis... 38

16. Pengaruh Konsentrasi Gliserol terhadap Nilai Torque Pati Sagu Termoplastis ... 39

17. Pengaruh Konsentrasi Gliserol terhadap Morfologi Pati Sagu Termoplastis ... 40

18. Termogram DSC Pati Sagu Termoplastis ... 42

19. Pengaruh Konsentrasi Gliserol terhadap Sifat Fisik Lembaran Pati Sagu Termoplastis... 44

21. Pati Sagu Termoplastis dan compt.-LLDPE ... 47

22. Pengaruh Komposisi Pati Sagu Termoplastis Terhadap Nilai Torque

Plastik ... 47

23. Pengaruh Komposisi Pati Sagu Termoplastis terhadap Bongkahan

dan Lembaran Plastik ... 48

24. Skema Kerja Bahan Pemlastis ... 50

25. Pengaruh Komposisi Pati Sagu Termoplastis terhadap Kuat Tarik

dan Elongasi Plastik ... 53

26. Perubahan Sifat Plastik karena Pengaruh Termal ... 56

27. Termogram DSC untuk LLDPE, Plastik Campuran dan Pati Sagu

Termoplastis ... 57 28. Pengaruh Komposisi Pati Sagu Termoplastis terhadap Titik Leleh

dan Suhu Transisi Gelas Plastik ... 58

29. Pengujian Biodegradabilitas Plastik secara Kualitatif dengan

Menggunakan Kapang Pennicilium sp. dan Aspergillus niger ... 61

30. Pengaruh Komposisi Pati Sagu Termoplastis terhadap

Biodegradabilitas Plastik... 62

31. Pengaruh Komposisi Pati Sagu Termoplastis terhadap Morfologi

DAFTAR LAMPIRAN

Halaman

1. Prosedur Analisis Karakterisasi Pati Sagu ... 76

2. Prosedur Analisis Karakterisasi Pati Sagu Termoplastis dan

Plastik ... 81

3. Bentuk dan Ukuran Granula Pati Sagu ... 84

4. Data Hasil Analisis Mekanik Pati Sagu Termoplastis ... 85

5. Data Hasil Analisis Kuat Tarik Plastik Campuran Pati Sagu

Termoplastis dan compt.-LLDPE ... 86

6. Data Hasil Analisis Elongasi Plastik Campuran Pati Sagu

Termoplastis dan compt.-LLDPE ... 87

7. Data Hasil Analisis Suhu Transisi Gelas Plastik Campuran Pati Sagu Termoplastis dan compt.-LLDPE ... 88

8. Data Hasil Analisis Titik Leleh Plastik Campuran Pati Sagu

Termoplastis dan compt.-LLDPE ... 89

9. Data Hasil Analisis Kalor Jenis Plastik Campuran Pati Sagu

Termoplastis dan compt.-LLDPE ... 90

10. Data Hasil Analisis Jumlah Kalor pada Suhu Transisi Gelas

Plastik Campuran Pati Sagu Termoplastis dan compt.-LLDPE ... 91

11. Data Hasil Analisis Jumlah Kalor pada Titik Leleh Plastik

Campuran Pati Sagu Termoplastis dan compt.-LLDPE ... 92 12. Data Hasil Uji Biodegradabilitas Secara Kuantitatif Plastik Campuran

PENDAHULUAN

Latar Belakang

Perkembangan teknologi polimer plastik telah membawa banyak manfaat dalam kehidupan manusia. Plastik yang banyak digunakan saat ini merupakan hasil sintesis polimer hidrokarbon dari minyak bumi, seperti polietilena (PE),

polipropilena (PP), polistirena (PS), polivinil khlorida (PVC) dan sebagainya. Berbagai keunggulan yang dimiliki plastik diantaranya transparan, fleksibel, tidak mudah pecah, dapat dilaminasi, tidak korosif dan harga relatif murah, menyebabkan plastik banyak digunakan untuk berbagai aplikasi, baik dalam industri pangan maupun non pangan. Setiap tahun, 125 juta ton plastik digunakan di dunia dan dari jumlah tersebut, lebih dari 30 juta ton digunakan untuk bahan kemasan, seperti kemasan makanan, plastik untuk pertanian dan kantong sampah (Fang & Fowler 2003).

Selain berbagai keunggulan yang ada pada plastik, bahan ini juga menimbulkan permasalahan berskala global, baik bagi lingkungan maupun kesehatan. Struktur molekul plastik yang sangat kompleks menyebabkan plastik sulit terdegradasi secara alami sehingga terakumulasi dan menimbulkan pencemaran serta kerusakan lingkungan. Berdasarkan penelitian di Amerika, limbah plastik mencapai 21% dari total limbah rumah tangga (www.cargilldow.com). Peningkatan jumlah limbah plastik dunia dari tahun 1960 hingga tahun 2000 meningkat dari 390 ribu ton menjadi 24,7 juta ton (Auras et al. 2002). Menurut data statistik persampahan domestik Indonesia, jenis sampah plastik menduduki peringkat ke-2, sebesar 5,4 juta ton/tahun (14%). Jumlah sampah plastik ini mengalami peningkatan dan mampu menggeser posisi sampah kertas yang sebelumnya berada di peringkat ke-2 menjadi peringkat ke-3, dengan jumlah 3,6 juta ton/tahun (9%) (Kementrian Lingkungan Hidup 2008).

khususnya bila digunakan sebagai bahan kemasan pangan. Pengolahan plastik bekas pakai untuk dijadikan bahan baku produk plastik baru dinilai tidak efisien karena prosesnya lebih sulit dan biaya pengolahannya lebih mahal dibandingkan membeli bahan baku plastik yang baru. Teknologi pengolahan sampah plastik melalui pembakaran akan menghasilkan gas beracun bagi manusia dan berdampak pada meningkatnya pemanasan global (Shah et al. 1995). Berbagai penelitian bahan baku plastik baru telah dikembangkan mulai dari biopolimer murni hingga campuran biopolimer dengan polimer sintetis. Namun demikian, penggunaan biopolimer murni membutuhkan biaya produksi yang sangat mahal, sehingga umumnya diaplikasikan untuk kebutuhan kedokteran.

Salah satu solusi alternatif untuk menjawab permasalahan plastik adalah melalui pengembangan biodegradable plastic yaitu dengan menggunakan pati termoplastis. Sebagai bahan baku plastik, pati diunggulkan karena ketersediaannya melimpah, harga relatif murah, tingkat biodegradabilitas yang tinggi, kemudahan proses, morfologi akhir yang baik dan penyebaran yang lebih merata sebagai akibat adanya destrukturisasi. Sagu (Metroxylon sp.) merupakan salah satu sumber pati yang sangat potensial di Indonesia. Ketersediaan dan produktivitas sagu di Indonesia paling tinggi dibandingkan dengan padi, ubi kayu dan jagung, yakni 25 ton/ha/tahun. Luas areal sagu di Indonesia diperkirakan mencapai 51% dari total areal sagu dunia (Nogoseno 2003). Indonesia mampu menghasilkan sagu 6,5 juta ton per tahun, namun realisasi pemanfaatannya masih sangat rendah yaitu hanya 6% dari potensi yang ada .

Dalam perkembangannya, pembuatan plastik berbasiskan pati dan polimer hidrokarbon memiliki kekurangan yakni kurangnya kompatibilitas antar bahan penyusun. Perbedaan sifat dan karakter pada pati sagu termoplastis dan LLDPE menyebabkan campuran tidak kompatibel. Compatibilizer utamanya dibutuhkan pada pencampuran bahan yang bersifat immicible, sehingga keduanya dapat bercampur sempurna. Bahan campuran yang tidak terhomogenisasi dengan baik menyebabkan tarikan fisik lemah, sehingga sifat fisik mekanik polimer yang dihasilkan buruk.

Pembuatan plastik dengan campuran pati sagu termoplastis dan

compatibilized LLDPE (compt.-LLDPE) akan dikaji dalam penelitian ini dengan kerangka berpikir tersaji pada Gambar 1. Penentuan konsentrasi gliserol dalam pembuatan pati sagu termoplastis serta komposisi pati sagu termoplastis yang dicampurkan dalam compt.-LLDPE menjadi titik kritis untuk mendapatkan plastik dengan sifat biodegradasi yang baik dan tidak menurunkan sifat mekaniknya. Dengan demikian, adanya kajian tentang pembuatan pati sagu termoplastis serta perbandingan komposisi campuran pati sagu termoplastis dan compt.-LLDPE,

diharapkan dapat menghasilkan biodegradable plastic dengan karakteristik yang baik, khususnya pada sifat mekanik, termal, biodegradabilitas dan morfologi.

Tujuan Penelitian

Penelitian ini bertujuan untuk menghasilkan biodegradable plastic dengan bahan baku campuran pati sagu termoplastis dan compt.-LLDPE dengan kemampuan biodegradasi yang baik dan tetap mempertahankan sifat mekaniknya.

Tujuan khusus dari penelitian ini adalah :

1. Mendapatkan konsentrasi gliserol yang tepat dalam pembuatan pati sagu termoplastis.

2. Mendapatkan komposisi perbandingan campuran pati sagu termoplastis dan

compt.-LLDPE yang mampu menghasilkan plastik dengan kemampuan biodegradasi yang baik dan tetap mempertahankan sifat mekaniknya.

Gambar 1 Kerangka pemikiran penelitian. Pati sagu

Pembuatan pati sagu Termoplastis (PST)

Linear Low Density Polyethylene (LLDPE)

Pencampuran

PST & compt.-LLDPE Karakterisasi

Penambahan compatibilizer pada LLDPE (compt.-LLDPE) Karakterisasi Komposisi PST dan

compt.-LLDPE guna & nilai ekonomi sagu

Produksi Biodegradable plastic berbasis campuran pati sagu termoplastis dan

compatibilized linear low density polyethylene dengan kemampuan biodegradasi yang baik dan tetap mempertahankan sifat mekanik plastik

Manfaat Penelitian

Pengembangan biodegradable plastic melalui pencampuran pati sagu termoplastis dan compt.-LLDPE diharapkan akan mampu meningkatkan nilai guna dan nilai ekonomi pati sagu melalui pemanfaatannya sebagai pati termoplastis serta mendorong penggunaan plastik campuran yang dapat mengurangi konsumsi plastik sintetis, sehingga kerusakan dan pencemaran lingkungan yang diakibatkan oleh sampah plastik dapat teratasi.

Ruang Lingkup Penelitian

Ruang lingkup penelitian mencakup kajian tentang penambahan konsentrasi gliserol dalam pembuatan pati sagu termoplastis, perbandingan komposisi campuran pati sagu termoplastis dan compt-LLDPE dalam pembuatan

biodegradable plastic serta karakterisasi plastik yang dihasilkan, yakni meliputi sifat mekanik, termal, biodegradabilitas dan morfologi. Hasil analisis kajian akan dapat menentukan formulasi pati sagu termoplastis serta komposisi perbandingan campuran pati sagu termoplastis dan compt.-LLDPE yang tepat untuk dapat menghasilkan biodegradable plastic dengan kemampuan biodegradasi yang baik dan tetap mempertahankan sifat mekaniknya. Pengujian sifat-sifat plastik dapat memberikan gambaran tentang design proses produksi dan aplikasi dari

biodegradable plastic yang dihasilkan dari penelitian ini.

TINJAUAN PUSTAKA

Biodegradable Plastic

Plastik merupakan bagian dari aktivitas masyarakat. Saat ini telah tercipta suatu komitmen masyarakat internasional untuk menciptakan dunia yang bebas dari sampah plastik, dikarenakan bahan ini sulit untuk diuraikan. Strategi pragmatis untuk mengatasi hal tersebut adalah mengembangkan decomposible plastics untuk plastik yang bersifat serba guna dan digunakan secara luas oleh masyarakat, sedangkan bahan-bahan plastik khusus (tidak dapat terurai) untuk bahan konstruksi (Sumule & Suwahyono 1994).

Biodegradable didefinisikan sebagai kemampuan mendekomposisi bahan menjadi karbondioksida, metana, air, komponen anorganik atau biomassa melalui mekanisme enzimatis mikroorganisme, yang bisa diuji dengan pengujian standar dalam periode waktu tertentu. Biodegradable merupakan salah satu mekanisme degradasi material, selain compostable, hydrobiodegradable, photobiodegradable, bioerodable (Nolan-ITU 2002). Pengomposan yang sempurna sampai ke tahap mineralisasi akan menghasilkan karbon dioksida dan air (Budiman 2003).

Biodegradable plastic adalah plastik yang dapat digunakan layaknya plastik konvensional, namun akan hancur terurai oleh aktivitas mikroorganisme menjadi hasil akhir air dan gas karbondioksida setelah habis terpakai dan dibuang ke lingkungan (Pranamuda 2001). Biodegradable plastic merupakan suatu bahan dalam kondisi dan waktu tertentu mengalami perubahan dalam struktur kimianya oleh pengaruh mikroorganisme seperti bakteri, jamur, dan alga. Biodegradable plastic dapat pula diartikan sebagai suatu material polimer yang berubah menjadi senyawa dengan berat molekul rendah dimana paling sedikit satu atau beberapa tahap degradasinya melalui metabolisme organisme secara alami (Latief 2001).

Beberapa jenisplastik berdasarkan pengklasifikasian jenis bahan baku atau sumber daya alam yang digunakan dan kemampuan degradasinya tersaji pada Tabel 1. Pada dasarnya terminologi biodegradable plastic, merupakan salah satu pengertian turunan dari bioplastik, dimana bioplastik didefinisikan sebagai: 1. Penggunaan sumber daya alam terbarukan dalam produksinya (biobased)

- Mengurangi ketergantungan terhadap bahan bakar fosil

- Meningkatkan konsumsi sumber daya alam yang dapat diperbaharui

- Mempromosikan sumber daya alam lokal

2. Sifat biodegradabilitas atau kompostabilitas (biodegradable plastic) - Dapat dibuang dan hancur terurai

- Segmentasi produk untuk kemasan pangan

- Mampu mengalihkan pengolahan sampah dari landfill dan insinerator

Tabel 1 Jenis-jenis plastik berdasarkan pengklasifikasian bahan baku dan kemampuan degradasi

biodegradabilitas Jenis bahan baku

Biodegradable Non-biodegradable

Renewable

Bahan berbasis pati, bahan berbasis selulosa, poli asam laktat (PLA), poli hidroksi alkanoat (PHA)

Polietilena (PE) dan Polivinil klorida (PVC) dari bioetanol,

poliamida

Non renewable

Polikaprolakton (PCL), poli butilena suksinat (PBS), polivinil alkohol (PVOH)

Polietilena (PE), polipropilena (PP), Polivinil klorida (PVC)

Sumber : Narayan (2006)

Biodegradable plastic dapat dihasilkan melalui tiga cara yaitu: - Biosintesis, seperti pada pati dan selulosa

- Bioteknologi, seperti pada polyhydroxyl fatty acid

- Proses sintesis kimia seperti pada pembuatan poliamida, poliester dan polivinil alkohol

kelemahan dalam hal penyerapan air yang tinggi dan tidak dapat dilelehkan tanpa bantuan bahan aditif (Budiman 2003).

Kelompok biopolimer yang menjadi bahan dasar dalam pembuatan

biodegradable plastic, yaitu:

1. Campuran biopolimer dengan polimer sintetis. Bahan ini memiliki nilai biodegradabilitas yang rendah dan biofragmentasi sangat terbatas.

2. Poliester. Biopolimer ini dihasilkan secara bioteknologi atau fermentasi dengan mikroba genus Alcaligenes dan dapat terdegradasi secara penuh oleh bakteri, jamur, dan alga.

3. Polimer pertanian. Polimer pertanian diantaranya, cellophan, seluloasetat, kitin, pullulan (Latief 2001).

Jenis biodegradable plastic lain yang banyak diteliti dan dikembangkan adalah plastik campuran dari bahan non-biodegradable dengan bahan

biodegradable, misalnya polietilena dicampurkan dengan pati. Pencampuran tersebut merupakan salah satu alternatif yang mungkin untuk diterapkan walaupun tidak terdegradasi sempurna. Pada Tabel 2 disajikan perbandingan plastik konvensional, plastik campuran dan biodegradable plastic.

Biodegradable plastic yang berbasiskan pati dapat dilakukan dengan tiga cara yaitu:

- Mencampur pati dengan plastik konvensional (PE atau PP) dalam jumlah kecil (10-20%)

- Mencampur pati dengan turunan hasil samping minyak bumi, seperti PCL, dalam komposisi yang sama (50%)

- Menggunakan proses ekstrusi untuk mencampur pati dengan bahan-bahan seperti protein kedelai, gliserol, alginat, lignin dan sebagainya sebagai

plasticizer (Flieger et al. 2003).

Vilpoux dan Averous (2006) melaporkan potensi penggunaan pati sebagai

bisa dikembangkan akan semakin luas mengingat masih banyak sumber pati-patian yang masih belum dimanfaatkan dengan maksimal.

Tabel 2 Perbandingan plastik konvensional, plastik campuran, dan biodegradable plastic

Pengamatan Plastik

Komposisi Polimer Sintetik Polimer sintetik dan polimer alam

Polimer alam

Sifat & bahan baku Tidak dapat diperbaharui

Sifat mekanik dan fisik

Sangat baik dan bervariasi

Bervariasi Baik dan

bervariasi tapi penggunaannya terbatas

Biodegradabilitas Tidak ada Rendah Tinggi

Kompostabilitas Tidak ada Rendah Tinggi

Hasil pembakaran Stabil Agak stabil Kurang stabil

Contoh Polipropilena (PP)

Polietilena (PE) Sumber: Lim (1999)

biodegradable mulch foils 130.000 ton/tahun, biodegradable foils untuk diapers

80.000 ton/tahun, diapers sebesar 240.000 ton/tahun, foil packaging 400.000 ton/tahun, vegetable packaging 400.000 ton/tahun, tyre component 200.000 ton/tahun, sehingga total kebutuhan bioplastik mencapai 2.000.000 ton/tahun. Pasar bioplastik terus mengalami peningkatan hingga 20-30% per tahun. Hal ini ditegaskan pada Gambar 2, dimana keberadaan bioplastik terus berkembang, khususnya di Eropa baik yang diproduksi secara sintetik maupun berbasiskan biopolimer.

Gambar 2 Kapasitas produksi bioplastik 2007-2011 di Eropa (http://www. european-bioplastics.org).

Aplikasi produk bioplastik tersaji pada Gambar 3. Saat ini di negara luar, penggunaan tray dan container untuk buah, sayuran, telur dan daging, botol-botol untuk softdrinks dan produk-produk dari susu, blister foil untuk buah-buahan dan produk-produk catering termasuk yang menggunakan perishable plastic,

disposable crockery dan cutlery, pot, cawan, pack foils untuk hamburger dan sedotan untuk minum mulai diproduksi secara luas menggunakan bioplastik. Beberapa aplikasi bioplastik untuk outside packaging seperti casing handphone

(oleh NEC Jepang), serat karpet (oleh Dupont Sorona) dan interior mobil oleh Mazda). Tahun 2005, Fujitsu Jepang telah membuat case komputer dari

0 200 400 600 800 1000 1200 1400 1600

2007 2009 2011

Kapas

itas

pr

oduk

si

(kt)

Tahun

bioplastik. Tahun 2007, Brazil memproklamirkan pembuatan HDPE menggunakan turunan dari etilen yang diambil dari gula tebu (Sunarti et al. 2008).

Gambar 3 Aplikasi produk bioplastik (www.japancorp.net;http://kontaktuhan.org)

Pati Sagu Termoplastis (Termoplastic sago starch)

Pati sagu dihasilkan dari tanaman sagu (Metroxylon sp.) yang dapat ditemukan hampir di seluruh wilayah Indonesia. Pati sagu diperoleh dari proses ekstraksi batang tanaman sagu, yang berupa granula berwarna putih, tidak berasa dan tidak berbau. Bentuk granula adalah bulat dengan permukaan datar dan bervariasi antara 20-60 μm (Wurzburg 1989). Granula pati tidak larut dalam air dingin. Kadar air pati sagu sekitar 11% dan pH suspensi adalah 6. Granula pati terdiri dari 2 komponen mayor utama yakni amilosa (20-30%) dan amilopektin (70-80%), yang keduanya merupakan unit polimer α-D-glukosa dalam konformasi

4

C1.

Pati merupakan biopolimer alami dengan komponen utama kelompok glukosa yakni amilosa dan amilopektin. Pati memiliki tingkat kristalinitas 15-45%. Pemanfaatan pati dalam pembuatan plastik dikarenakan keunggulan-keunggulan yang dimiliki pati, yakni sifatnya yang dapat diperbarui, penahan yang baik untuk oksigen, ketersediaan yang melimpah, harga murah dan mampu terdegradasi. Pati memiliki stabilitas termal dan minimum interference dengan sifat pencairan yang cukup untuk membentuk produk dengan kualitas yang baik.

Pemilihan proses atas pati didasarkan pada produk akhir yang ingin dicapai. Selain itu penambahan pati dalam pembuatan plastik juga ditujukan untuk meminimasi biaya produksi (Fabunmi et al. 2007).

Campuran polimer hidrokarbon dan pati sering digunakan untuk menghasilkan lembaran dan film berkualitas tinggi untuk kemasan. Pembuatan film dari 100% pati sulit untuk diproses saat kondisi mencair (melting) (Nolan ITU 2002).

Komposit atau campuran plastik berbasiskan pati memiliki sifat mekanis yang lemah seperti kekuatan tarik, kekuatan mulur, kekakuan, perpanjangan putus, stabilitas kelembaban yang rendah serta melepaskan molekul pemlastis dalam jumlah kecil dari matriks pati (Zhang et al. 2007). Modifikasi pati, penggunaan compatibilizer, reinforcement, serta perbaikan kondisi proses, diharapkan mampu menjadikan pati sebagai material substitusi plastik konvensional.

Pati termoplastis dihasilkan melalui pemrosesan pada suhu dan gesekan tinggi sehingga pati bersifat termoplastik dan bisa dicetak. Pembentukan pati termoplastis dipengaruhi oleh kondisi proses dan formulasi bahan yang digunakan. Faktor-faktor ini dijelaskan pada Gambar 4. Selama proses termoplastis, air akan masuk dalam pati dan bahan pemlastis akan berperan sangat signifikan. Bahan pemlastis akan membentuk ikatan hidrogen dengan pati, sehingga terjadi reaksi antara gugus hidroksi dan molekul pati yang membuat pati menjadi lebih plastis. Dalam kondisi normal, air yang ditambahkan 10-20% dan secara opsional dapat ditambahkan pelarut dan bahan aditif yang lain (Morawietz 2006).

terjadinya migrasi bahan pemlastis dan rekristalisasi berlebih akan memberikan sifat rapuh (Huneault & Li 2007).

Gambar 4 Faktor-Faktor yang berpengaruh dalam pembentukan pati termoplastis (Morawietz 2006).

Bahan pemlastis memegang peranan penting dalam pembuatan pati termoplastis. Pemlastis adalah bahan organik dengan berat molekul rendah yang ditambahkan untuk memperlemah kekakuan dari polimer, sekaligus meningkatkan fleksibilitas dan ekstensibilitas polimer (Julianti & Nurminah 2006). Pada umumnya bahan yang bersifat kaku disebabkan karena suhu transisi gelasnya (Tg)

diatas suhu ruang dan struktur molekul bahan yang sangat kristalin (Wade 1991). Efek penambahan pemlastis dapat mengurangi kristalinitas polimer. Namun demikian, adanya bahan pemlastis dapat berpengaruh negatif terhadap sifat mekanis plastik, yakni memberikan sifat soft dan weak (Kalambur & Rizvi 2006).

Faktor yang berpengaruh dalam pemilihan bahan pemlastis diantaranya struktur molekul, polaritas, kualitas produk yang diinginkan, sifat dan biaya. Pertimbangan pemilihan pemlastis yang lain adalah faktor penguapan bahan yang berdampak pada keamanan proses, dan stabilitas film selama penguapan.

Kecepatan ulir, laju alir bahan dalam ekstruder

Suhu dan profil ekstruder

Geometri ekstruder

Jenis pelletizer

Jenis pati

Konsentrasi air

Konsentrasi dan jenis plasticizer

Konsentrasi dan jenis aditif Transformasi granula pati

menjadi pati termoplastis

Mekanisme pemlastis dalam meningkatkan fleksibilitas bahan dikarenakan pemlastis yang memiliki bobot molekul rendah dapat menaikkan volume bebas polimer sehingga terbentuk ruangan yang lebih luas untuk meningkatkan gerak segmental yang panjang dari molekul-molekul polimer. Untuk beberapa aplikasi, jumlah pemlastis yang ditambahkan dapat mencapai 50% dari formulasi bahan untuk alasan kompatibilitas (Stevens 2007).

Penggunaan pemlastisseperti gliserol lebih unggul karena tidak ada gliserol yang menguap dalam proses dibandingkan dengan dietilena glikol monometil eter (DEGMENT), etilena glikol (EG), dietilena glikol (DEG), trietilena glikol (TEG), tetraetilena glikol. Hal ini disebabkan titik didih gliserol cukup tinggi (290o C) jika dibandingkan dengan DEGMENT, EG, DEG, TEG dan juga tidak ada interaksi antara gliserol dan molekul protein yang ada dalam bahan baku plastik. Gliserol sebaiknya digunakan pada konsentrasi 20% karena jika berlebihan plastik akan lengket. Gliserol cukup sesuai digunakan sebagai pemlastis pada pembuatan plastik berbasis pati. Gambar 5 menunjukkan struktur molekul dari gliserol dan Tabel 3 menyajikan beberapa karakteristik gliserol.

Gambar 5 Struktur molekul gliserol (www.wikipedia.com).

Tabel 3 Karakteristik gliserol

Sifat

Rumus Molekul C3H5(OH)3

Massa Molar 92,09382 g/mol

Density 1,261 g/cm³

Titik leleh 18 °C (64.4°F)

Titik Didih 290 °C (554°F)

Viskositas 1,5 Pa·s

Sumber: www.wikipedia.com

Polyethylene (PE)

interval (jarak) yang teratur. LLDPE lebih kuat daripada LDPE dengan sifat heat sealing yang juga lebih baik (Julianti & Nurminah 2006). LLDPE memiliki kekuatan tarik, daya impact dan kuat tusuk yang lebih tinggi dibandingkan LDPE. LLDPE digunakan sebagai bahan kemasan, khususnya film untuk kantong dan dalam bentuk lembaran karena kekerasan, fleksibilitas dan sifatnya yang transparan. Selain itu, digunakan pula sebagai penutup kabel, mainan, kontainer, ember dan pipa.

Beberapa sifat dasar seperti massa jenis, kristalinitas, titik leleh dan sifat mekanik dari LLDPE, LDPE, MDPE dan HDPE disajikan pada Tabel 4. Gambar 7 menunjukkan pellet LLDPE komersil dan beberapa contoh aplikasi produk LLDPE yang ada di pasar.

Tabel 4 Perbandingan sifat LLDPE, LDPE, MDPE dan HDPE

Sifat LLDPE LDPE MDPE HDPE Satuan

Massa jenis 0,92 0,92 0,93- 0,94 0,95-0,96 g/cm3

Kristalinitas 35-60 3) 65 75 85- 95 %

Titik cair 120-160 1) 105 118 124-127 oC Kekuat tarik 61-194 2) 144 175 245- 335 Kgf/cm2

Elongasi 500 2) 500 300 100 %

Kekuatan impak no break2) 42 21 17 Izod ditactic

Sumber: Surdia dan Saito (1985) 1) Corneliussen (2002)

2) http://en.wikipedia.org/wiki/Linear_low_density_polyethylene 3) http://blueridgefilms.com/plastic_films.html

(a) (b)

Gambar 7 (a) Pellet LLDPE komersil dan (b) Contoh aplikasi produk LLDPE (www.packaging. indiabizclub.com).

Eropa Barat (Borruso 2008). Gambar 8 menegaskan penggunanaan LLDPE yang sangat luas dibandingkan LDPE, MDPE dan HDPE serta kecenderungan mengalami peningkatan dari tahun ke tahun, khususnya di China pada tahun 1998-2009 (http://www2.amiplastics.com).

Gambar 8 Penggunaan dan peningkatan konsumsi LLDPE di China tahun 1998-2009 (http://www2.amiplastics.com).

Surdia dan Saito (1985) menjelaskan sifat-sifat PE secara umum dapat dijelaskan sebagai berikut:

- Hubungan dengan massa jenis

Polimerisasi PE yang berbeda akan menghasilkan struktur molekul yang berbeda pula. LDPE memiliki sifat molekul yang tidak mengkristal secara baik tetapi mempunyai banyak cabang. HDPE memiliki cabang yang sedikit dan merupakan rantai lurus, sehingga massa jenisnya besar, mampu mengkristal dengan baik dan memiliki kristalinitas yang tinggi. Kristalinitas yang baik akan mempunyai gaya antar molekul kuat, sehingga memiliki kekuatan mekanik dan titik lunak yang tinggi.

- Hubungan dengan berat molekul

Material dengan sifat kristalinitas yang sama, akan memiliki karakteristik mekanik dan kemampuan proses berbeda. Kondisi ini akan dipengaruhi oleh berat molekul. Berat molekul kecil akan memiliki sifat mencair lebih baik, namun ketahanan akan zat pelarut dan kekuatannya menurun.

0 2000 4000 6000 8000 10000

1998 2003 2004 2008 2009

Kons

um

si

(kiloton)

Tahun

- Sifat-sifat listrik

PE merupakan senyawa non polar dengan sifat listrik yang baik, sehingga dimanfaatkan sebagai bahan isolasi untuk radar, TV dan berbagai alat komunikasi

- Sifat-sifat kimia

PE stabil terhadap beberapa sifat kimia kecuali dengan halida dan oksida kuat. PE larut dalam hidrokarbon aromatik dan larutan hidrokarbon terklorinasi diatas suhu 70oC, tetapi tidak ada pelarut yang dapat melarutkan PE secara sempurna pada suhu biasa.

- Permeabilitas gas

PE sangat sukar ditembus air, tetapi mempunyai permeabilitas cukup tinggi terhadap CO2, pelarut organik, parfum dan sebagainya. HDPE bersifat kurang

permeabel dibandingkan LDPE - Kemampuan olah

PE mudah diolah dan dapat dicetak dengan penekanan, injeksi, ekstrusi peniupan dan dengan hampa udara, namun penyusutannya cukup tinggi

Compatibilizer

Pembuatan plastik membutuhkan bahan aditif untuk memperbaiki sifat-sifat plastik. Bahan-bahan aditif dalam pembuatan plastik ini merupakan bahan dengan berat molekul rendah, yaitu berupa pemlastis, antioksidan, antiblok, antistatis, pelumas, penyerap sinar ultraviolet, bahan pengisi dan penguat.

Pati dan polimer hidrokarbon merupakan dua bahan yang tidak dapat bercampur sempurna (immiscible). Proses kompatibilisasi diperlukan untuk campuran pati-polimer hidrokarbon, khususnya pada pencampuran pati dalam jumlah yang tinggi. Penambahan fase minor lebih dari 20 % (b/b) menyebabkan matriks mengalami deformasi menjadi material yang rapuh (Rosa et al. 2004). Dalam proses ini, gugus fungsi yang sudah ada maupun yang baru terbentuk pada pati dan polimer hidrokarbon akan direaksikan untuk membentuk ikatan kovalen antara kedua bahan tersebut. Reaksi ini dapat terjadi dengan penambahan

compatibilizer dalam jumlah yang sedikit untuk membentuk sifat yang kompatibel dan membentuk matriks yang bulky (Kalambur & Rizvi 2006).

Compatibilizer berperan melalui sebuah proses reaktif, misalnya teknik

grafting, atau melalui ikatan hidrogen berbasiskan polaritas material.

Compatibilizer juga berfungsi seperti surfaktan yang mampu menstabilkan campuran air-minyak dalam satu atau dua komponen utama dalam campuran. Fungsi lain dari compatibilizer dalam campuran polimer adalah memperbaiki adhesivitas antar fasa (Stevens 2007).

Prinsip kerja dari compatibilizer merupakan kombinasi dari mekanisme berikut, yakni mengikatkan bahan compatibilizer tersebut pada satu komponen campuran melalui grafting kimiawi dan membentuk polymeric “tail” yang larut dalam komponen lain. Compatibilizer bisa melakukan penetrasi pada kedua fase dari campuran yang immiscible, dengan mengasumsikan segmen A dari blok kopolimer atau grafting identik dengan polimer A dan segmen B identik dengan polimer B. Kondisi ini diduga akan terjadi penetrasi segmen A terhadap polimer A dan segmen B terhadap polimer B. Setelah stabil akan terbentuk daerah penyebaran yang lebih merata karena adanya penurunan energi permukaan. Selain itu, ikatan permukaan akan semakin kuat dengan membentuk ikatan kovalen pada fase-fase yang terpisah (Mehta & Jain 2007)

Penambahan MA banyak diaplikasikan secara luas karena harga yang lebih murah, toksisitas rendah dan kemudahan anhidrida dicangkok pada polimer dengan suhu pencairan normal tanpa homopolimerisasi yang signifikan. Penambahan MA bisa dilakukan pada larutan atau saat kondisi pencairan. Reaksi diawali dengan inisiator seperti benzoyl peroxide (BPO) atau dicumyl peroxide

(DCP). MA-functionalized polymer komersial bisa disintesis dengan penambahan MA secara langsung pada rantai polimer. Reaksi ini umumnya dilakukan pada kondisi pencairan selama ekstrusi. Maleated polymer bisa bereaksi dengan pati melalui penambahan gugus anhidrida bebas. Reaksi anhidrida dengan pati hidroksil membentuk ester yang tidak menghasilkan air selama reaksi (Kalambur & Rizvi 2006). Campuran pati-LDPE dengan compatibilizer MA mampu meningkatkan kekuatan tarik hingga 2 kali lipat, seperti ditunjukkan pada Tabel 5.

Tabel 5 Sifat mekanis campuran pati-LDPE/HDPE dengan maleat anhidrida Material Kekuatan tarik (MPa) Elongasi (%) Fleksibilitas (MPa)

Dengan MA

Tanpa MA

Dengan MA

Tanpa MA

Dengan MA

Tanpa MA

Pati-LDPE 13,7 6,9 4 3 22 13

Pati-HDPE 22 10 5 3,2 42 16,4

Sumber: Kalambur dan Rizvi (2006)

Maleat anhidrida memiliki rumus molekul C4H2O3 berbentuk kristal putih.

Beberapa sifat-sifat dasar MA disajikan pada Tabel 6 dan Gambar 9 menyajikan struktur molekul MA.

Tabel 6 Sifat dasar maleat anhidrida Sifat

Rumus molekul C4H2O3

Massa molar 98,06 g/mol

Wujud Kristal putih

Kerapatan 1,314 g/cm3

Titik leleh 60°C, 333 K, 140°F

p

pemanjangan (elongation, ε), adalah perubahan panjang spesimen akibat gaya yang diberikan. Pengujian kuat tarik akan menghasilkan kurva tegangan–regangan

(stress-strain curve) (Surdia & Saito 1985).

Kurva tegangan regangan ditunjukkan pada Gambar 10. Dalam sebuah kurva tegangan regangan, pada mulanya elastisitas tinggi sampai mencapai suatu titik hingga plastik mengalami deformasi. Sebelum titik deformasi, plastik akan memiliki sifat perpanjangan yang masih dapat balik, namun setelah pada titik

yield (maksimum) perpanjangan tidak dapat balik (deformasi) hingga pada akhirnya plastik akan patah pada titik break.

Gambar 10 Kurva tegangan regangan (Stevens 2007).

Kuat tarik dipengaruhi oleh bahan pemlastis yang ditambahkan dalam proses pembuatan plastik (Latief 2001). Kekuatan tarik suatu bahan timbul sebagai reaksi dari ikatan polimer antara atom-atom atau ikatan sekunder antara rantai polimer terhadap gaya luar yang diberikan (Vlack 1991). Kuat tarik merupakan kemampuan suatu bahan dalam menahan tekanan yang diberikan saat bahan tersebut berada dalam regangan maksimal. Kekuatan peregangan menggambarkan tekanan maksimal yang dapat diterima oleh bahan atau sampel. Nilai kuat tarik yang diukur merupakan puncak grafik tekanan-regangan (Gontard

Pemberian peregangan secara terus menerus akan menekan bahan sehingga terjadi perubahan peregangan. Pada saat tidak mampu lagi menahan gaya tekan, maka akan terjadi cracking, yaitu titik dimana deformasi permanen terjadi. Bahan yang sanggup menahan regangan besar sebelum pecah termasuk sebagai bahan ulet dan liat (Popov 1996).

Berdasarkan kekuatan tekanan dan peregangan, polimer dapat dikelompokkan menjadi lima jenis, yaitu polimer dengan sifat lunak dan lemah, keras dan getas, lunak dan ulet, keras dan kuat serta keras dan ulet, seperti tersaji pada Gambar 11.

Gambar 11 Sifat polimer berdasarkan nilai tegangan dan regangan (Surdia & Saito 1985).

Kemampuan biodegradasi diartikan sebagai laju kehilangan berat (Rohaeti

et al. 2002). Sifat biodegradabilitas dari plastik berbasiskan pati sangat tergantung dari rasio kandungan pati. Semakin besar kandungan pati, maka semakin tinggi tingkat biodegradabilitasnya (Pranamuda 2001). Biodegradasi juga didefinisikan sebagai penurunan sifat-sifat dikarenakan aksi organisme alam seperti bakteri dan fungi yang karena adanya serangan kimia oleh enzim yang dihasilkan oleh organisme sehingga dapat menyebabkan pemutusan rantai polimer. Biodegradasi merupakan strategi yang penting dalam mengatasi pencemaran lingkungan oleh senyawa kimia berbahaya. Proses biodegradasi akan merubah polutan berbahaya menjadi produk yang tidak berbahaya melalui reaksi enzimatik dengan perantara mikroorganisme, terutama bakteri (Djasmasari 2004).

Beberapa faktor lain yang mempengaruhi tingkat biodegradabilitas plastik setelah kontak dengan mikroorganisme, yakni sifat hidrofobik, bahan aditif, proses produksi, struktur polimer, morfologi dan berat molekul bahan plastik. Semakin besar bobot molekul suatu bahan semakin rendah biodegradabilitasnya. Selain bobot molekul, bentuk polimer (powder, fiber atau film) juga berpengaruh terhadap biodegradabilitas. Bentuk film memiliki tingkat biodegradabilitas yang paling rendah (Pranamuda 2001). Proses terjadinya biodegradasi plastik pada lingkungan alam dimulai dengan tahap degradasi kimia yaitu dengan proses oksidasi molekul, menghasilkan polimer dengan berat molekul yang rendah. Proses berikutnya adalah serangan mikroorganisme dan aktivitas enzim

intracellular dan extracellular (Latief 2001).

METODE

Bahan dan Alat

Bahan-bahan yang digunakan dalam penelitian ini terdiri dari bahan baku plastik, yaitu pati sagu (Metroxylon sp.) hasil pengolahan masyarakat secara tradisional dari daerah Cimahpar, Kabupaten Bogor, Jawa Barat. Linear Low Density Polyethylene (LLDPE) komersial, bahan compatibilizer, yaitu maleat anhidrida (MA), serta gliserol dan air (akuades) sebagai bahan pemlastis. Bahan tambahan lain adalah inisiator dikumil peroksida (DCP) yang digunakan pada saat proses penambahan compatibilizer serta bahan-bahan kimia untuk analisa.

Alat utama yang digunakan dalam penelitian ini berupa ekstruder simulator dan rheocord mixer (rheomix) 3000 HAAKE dengan kapasitas sampel 200-250 g. Penambahan compatibilizer dalam LLDPE menggunakan alat ekstruder dua ulir, dengan spesifikasi rasio L/D 26, diameter ulir 30 mm dan kecepatan rotor 150 rpm. Rheomix digunakan pada saat pembuatan serta pencampuran pati sagu termoplastis dan LLDPE. Pembuatan spesimen untuk uji kuat tarik dan elongasi menggunakan hydraulic heat press.

Berbagai macam alat gelas dan peralatan lain digunakan dalam analisa dan karakterisasi pati sagu. Analisa pengujian plastik campuran menggunakan alat

Scanning Electrone Microscopy (SEM) untuk analisa morfologi permukaan,

Differential Scanning Calorimeter (DSC) untuk analisa termal,Universal Testing Machine (UTM) untuk pengujian sifat mekanik dan perangkat pengujian biodegradabilitas secara kualitatif dan kuantitatif.

Tempat dan Waktu Penelitian

Penelitian ini dilakukan di beberapa laboratorium, diantaranya:

1. Laboratorium Teknologi Kimia, Departemen Teknologi Industri Pertanian – Fakultas Teknologi Pertanian, Institut Pertanian Bogor.

2. Laboratorium Polimer, Laboratorium dan Technical Services – Pertamina, Jakarta

3. Balai Pengkajian Bioteknologi – Balai Pengkajian dan Penerapan Teknologi (BPPT), Puspiptek, Tangerang.

Tahapan Penelitian dan Parameter Pengamatan

Penelitian ini dilakukan dalam 4 tahap yaitu: 1. Persiapan bahan

a. Pengkondisian awal pati sagu

Tahap pertama dilakukan pengkondisian awal pati sagu. Pati yang telah diekstrak dilakukan pengeringan dengan oven pada suhu 50oC selama 8 jam hingga kadar air 10%.

Selanjutnya dilakukan pengecilan ukuran hingga diperoleh pati sagu halus berukuran 200 mesh.

b. Analisa mutu dan fisiko kimia pati sagu

Analisa mutu pati sagu mengikuti SNI 01-3729-1995 yang meliputi kadar air (AOAC, 1995), kadar abu (AOAC, 1999), kadar serat kasar (AOAC, 1995), total asam dan kehalusan. Analisa fisiko kimia pati sagu meliputi bentuk dan ukuran granula pati (metode mikroskop cahaya terpolarisasi), kadar pati (AOAC, 1984), kadar amilosa (AOAC, 1994), kadar protein (AOAC, 1995) dan kadar lemak (AOAC, 1994). Prosedur analisa mutu dan fisiko kimia pati sagu tersaji pada Lampiran 1.

c. Penambahan compatibilizer dalam LLDPE

Gambar 12 Diagram alir pembuatan compt.-LLDPE (Modifikasi Shujun et al. 2005).

2. Pembuatan pati sagu termoplastis dan karakterisasi sifat fisik mekanik

Tahap 2 dilakukan pembuatan pati termoplastis. Bahan yang dicampurkan pada pembuatan pati sagu termoplastis meliputi pati sagu alami, gliserol dan akuades yang ditambahkan hingga kadar air pati mencapai 25%. Pada tahap penelitian ini dilakukan kajian penentuan pati termoplastis terbaik yang didasarkan pada sifat fisik mekaniknya. Faktor kajian dilakukan pada konsentrasi gliserol yang ditambahkan yakni 10, 20 dan 30% pada proses pembuatan pati termoplastis. Selanjutnya pati termoplastis yang dihasilkan akan dicampurkan dengan LLDPE yang sudah ditambahkan dengan

compatibilizer maleat anhidride (compt.-LLDPE), dengan perbandingan 20:80. Berikutnya dilakukan analisa fisik dan pengujian mekanik sehingga dapat diketahui konsentrasi gliserol yang tepat dalam menghasilkan plastik dengan sifat mekanik terbaik untuk digunakan dalam tahapan penelitian ke-3. Proses pembuatan pati sagu termoplastis sebagai berikut: pencampuran pertama dilakukan antara gliserol dengan akuades selama 5 menit. Kemudian campuran akuades dan gliserol ditambahkan ke dalam pati sagu dan

Maleat anhidrida

1%

Dikumil peroksida

0,1 %

LLDPE

Ekstrusi 1800C, 6 rpm

‘Compatibilized LLDPE’ Pelletizer

dilakukan pengadukan selama 45 menit hingga terhomogenisasi sempurna.

Aging (pemeraman) dilakukan selama 2 minggu agar campuran akuades dan gliserol dapat terserap sempurna ke dalam pati sehingga akan memberikan efek positif terhadap pati termoplastis yang dihasilkan. Selanjutnya campuran akan diproses dalam rheomix selama 8 menit pada suhu 90oC dan kecepatan rotor 100 rpm. Pati termoplastis yang dihasilkan berupa bongkahan dan dilakukan pengecilan ukuran dengan panjang 5 mm, lebar 5 mm dan tebal 2 mm. Pengecilan ukuran pati termoplastis dilakukan agar memiliki dimensi yang sama dengan compt.-LLDPE, sehingga saat dilakukan pencampuran akan lebih mudah dan terhomogenisasi lebih baik. Diagram alir proses pembuatan pati termoplastis tersaji pada Gambar 13.

Gambar 13 Diagram alir proses pembuatan pati sagu termoplastis (Modifikasi Zhang et al. 2007).

Campuran gliserol‐akuades

Pencampuran dalam rheomix 900C, 100 rpm, 8 menit

Pati sagu termoplastis

Pati Sagu

Gliserol

10 ; 20 ; 30 %

Akuades

Penambahan hingga kadar air pati 25%

pencampuran 5 menit

Pencampuran 45 menit

Campuran pati sagu‐gliserol‐akuades

Aging2 minggu

Karakterisasi pati termoplastis dilakukan pada sifat fisik dan mekanik (kuat tarik dan elongasi) sebagai dasar untuk menentukan pati termoplastis terbaik. Sebelum dilakukan pengujian mekanik, pati termoplastis akan dicampurkan pada LLDPE dengan perbandingan 20:80 pada suhu 210oC, kecepatan rotor 100 rpm dengan waktu 2 menit untuk pati termoplastis dengan konsentrasi gliserol 10%, 2,5 menit untuk konsentrasi gliserol 20% dan 3 menit untuk konsentrasi gliserol 30%. Perbedaan lama waktu pencampuran untuk mencapai kesempurnaan homogenisasi. Plastik yang dihasilkan berupa bongkahan yang kemudian dilakukan pengecilan ukuran menjadi 3 x 3 x 3 mm3. Bongkahan pati dan LLDPE yang telah berukuran kecil dibuat slab (lembaran) dengan teknik hydraulic heat press pada suhu 210oC selama 10 menit. Slab tersebut dipotong (punch) untuk mendapatkan specimen dumb bell tipe IV sesuai ASTM D 638 untuk uji kuat tarik dan elongasi. Spesimen plastik selanjutnya dikondisikan dalam ruang dengan suhu 23oC dengan kelembaban relatif (RH) 45-50% selama 24 jam untuk kemudian dilakukan pengujian kuat tarik dan elongasi.

3. Pembuatan plastik melalui pencampuran pati sagu termoplastis dan compt .-LLDPE.

Pencampuran antara pati sagu termoplastis dan compt.-LLDPE dilakukan pada alat rheocord mixer (rheomix) 3000 HAAKE. pati sagu termoplastis yang dicampurkan menggunakan komposisi terbaik dari hasil penelitian tahap ke-2. Perbandingan pati sagu termoplastis dan LLDPE terdiri dari tiga komposisi, yakni 20:80; 40:60; 60:40. Kondisi proses pencampuran dilakukan pada suhu 210oC dengan kecepatan rotor 100 rpm selama 3 menit.

Gambar 14 Diagram alir pembuatan plastik (Modifikasi Huneault dan Li 2007).

4. Karakterisasi plastik meliputi sifat mekanik, termal, biodegradabilitas dan morfologi.

Penelitian tahap ke-4 adalah menganalisa plastik yang dihasilkan dari tahap penelitian ke-3. Prosedur analisa plastik tersaji pada Lampiran 2. Analisa yang dilakukan meliputi :

- Analisa sifat mekanik (ASTM D 638) dengan menggunakan Universal Testing Machine untuk mengetahui :

a. Kuat tarik (tensile strength) b. Elongasi (elongation)

- Analisa Termal (ASTM D 3418) dengan menggunakan DSC (Differential Scanning Calorimeter) untuk mengetahui :

a. Suhu transisi gelas (Glass Transition Temperature, Tg)

b. Titik leleh (Melting Point, Tm)

c. Jumlah kalor (Q) dan kalor jenis (c)

Pencampuran pati termoplastis dan compt‐LLDPE

(20:80; 40:60; 60:40)

dalam rheomix 2100C, 100 rpm, 3 menit

Pati Sagu Termoplastis Compt.‐LLDPE

Plastik

Bongkahan Plastik

- Analisa biodegradabilitas plastik (ASTM G-21-70)

a. Metode kualitatif melalui penanaman lembaran plastik pada media agar yang ditumbuhkan spora mikroorganisme. Mikroorganisme yang digunakan adalah mikroorganisme yang umum berada dalam tanah, yakni Penicillium sp. dan Aspergillus niger. Dalam metode ini, sampel plastik berbentuk lembaran tipis berukuran 3x3 cm2 ditempatkan pada media PDA (Potato Dextrose Agar) dan diinokulasikan dengan kapang

Penicillium sp. dan Aspergillus niger. Sampel diinkubasi pada suhu 29±1oC selama 1 minggu. Pertumbuhan kapang pada sampel plastik mengikuti ranking berikut :

0 : tidak ada pertumbuhan koloni

1 : kurang dari 10% permukaan sampel tertutup koloni 2 : 10-30% permukaan sampel tertutup koloni

3 : 30-60% permukaan sampel tertutup koloni 4 : 60-100% permukaan sampel tertutup koloni

b. Metode kuantitatif melalui uji enzimatis dengan α-amilase. Pengujian biodegradabilitas plastik secara kuantitatif dilakukan dengan mereaksikan sampel plastik berbentuk lembaran tipis berbobot 10 mg dengan 1 ml enzim α-amilase (26.087,09 IU) dalam 9 ml buffer

phosphate pH 7. Inkubasi dilakukan selama 17 jam pada shaker 150 rpm. Cairan yang diperoleh dilakukan pengujian gula reduksi dengan metode dinitrosolisilat (DNS) (Apriantono et al. 1989).

- Analisa morfologi (ASTM E 2015) :

SEM (Scanning Electron Microscopy) untuk menganalisa morfologi permukaan plastik dan homogenitas pencampuran.

Rancangan Percobaan

Tiga taraf tersebut yaitu:

α 1 = pati sagu termoplastis:compt.-LLDPE = 20:80

α 2 = pati sagu termoplastis:compt.-LLDPE = 40:60

α 3 = pati sagu termoplastis:compt.-LLDPE = 60:40

Model umum rancangan percobaan sebagai berikut:

Yij =

μ

+

τ

i +ε

ijYij = Nilai pengamatan pada perlakuan perbandingan pati sagu termoplastis

dan compt.-LLDPE taraf ke-i dan ulangan ke-j

μ = Rataan umum

i = Pengaruh perlakuan pada taraf ke-i

εij = Pengaruh acak pada perlakuan ke-i ulangan ke-j

i = i1 = Komposisi pati sagu termoplastis dan compt.-LLDPE 20:80

i2 = Komposisi pati sagu termoplastis dan compt.-LLDPE 40:60

i3 = Komposisi pati sagu termoplastis dan compt.-LLDPE 60:40

HASIL DAN PEMBAHASAN

Karakterisasi Pati Sagu

Pati merupakan bahan cadangan karbohidrat alami yang diakumulasikan oleh tanaman berklorofil dalam bentuk granula. Pati disusun oleh molekul polisakarida linier (amilosa) dan molekul bercabang (amilopektin). Polimer alami yang bersifat dapat diperbaharui dan murah menyebabkan pati banyak ditambahkan ke dalam polimer sintetik untuk menjadikan polimer lebih mudah terdegradasi dan mengurangi biaya produksi pada produk akhir. Namun demikian, perbedaan sifat antara pati dan polimer sintetis membutuhkan adanya perlakuan khusus agar keduanya dapat bercampur dengan sempurna.

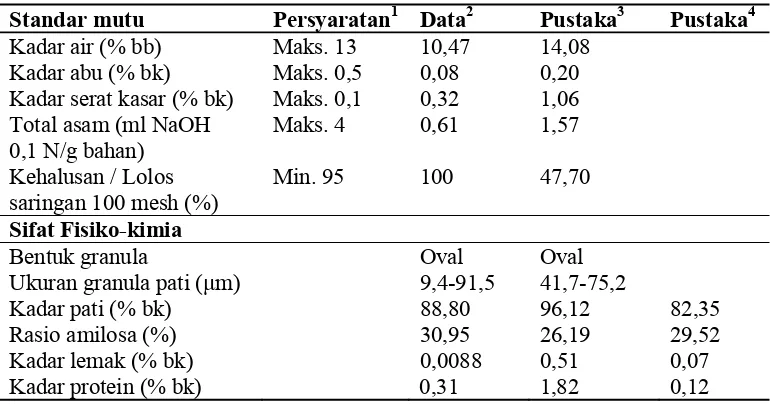

Karakterisasi pati sagu dilakukan untuk mengetahui kondisi awal pati sagu sebelum dilakukan proses pencampuran dengan compatibilized Linier Low Density Polyethylene (compt.-LLDPE). Karakterisasi pati sagu meliputi analisis mutu dan sifat fisiko kimia. Analisis mutu mengacu pada Standar Nasional Indonesia (SNI) 01-3729-1995 tentang standar mutu pati sagu. Hasil analisis karakteristik pati sagu tersaji pada Tabel 7.

Tabel 7 Karakteristik pati sagu

Standar mutu Persyaratan1 Data2 Pustaka3 Pustaka4

Kehalusan / Lolos saringan 100 mesh (%)

Min. 95 100 47,70

1) SNI 01-3729-1995 tentang standar mutu pati sagu 2) Data penelitian dari 3 kali ulangan

Hasil analisis mutu pati sagu menunjukkan bahwa pati sagu yang digunakan dalam penelitian ini dalam kondisi yang memenuhi standar mutu yang ditetapkan, yakni kadar air, abu, total asam dan kehalusan. Mutu pati sagu sangat bergantung pada jenis sagu yang digunakan dan proses pengolahan. Selain itu, mutu pati sagu yang dipersyaratkan akan memiliki perbedaan khusus yang bergantung pada kebutuhan produk yang akan diaplikasikan, misalnya untuk produk pangan atau non pangan. Dalam penelitian ini, pati akan digunakan sebagai bahan campuran plastik. Pengendalian mutu bahan dilakukan melalui pengkondisian awal terhadap kadar air dan tingkat kehalusan, dimana kedua faktor ini akan berpengaruh signifikan terhadap sifat mekanik plastik yang dihasilkan.

Kadar air yang ada pada sagu dalam penelitian ini yaitu 10,47% (bb). Kadar air merupakan jumlah kandungan air yang terdapat dalam bahan dan dinyatakan dalam persen dari berat bahan. Kadar air ditentukan pada tahapan proses pengeringan dan penyimpanan. Proses pengeringan sagu yang dilakukan pada pengrajin umumnya dilakukan di bawah sinar matahari. Dalam penelitian ini, pengeringan dilakukan di oven untuk lebih mengontrol kadar air yang ada dalam sagu. Secara umum kadar air yang tinggi akan memicu tumbuhnya jamur dan bau asam. Jika dikaitkan dengan pati yang akan ditambahkan pada polimer plastik, kadar air yang berlebihan akan menyebabkan pati teraglomerasi dan memberikan efek negatif terhadap interaksi interfasial antara pati dengan polimer. Demikian pula kadar air yang sangat rendah akan mengurangi aglomerasi granula pati selama proses pencampuran plastik yang dapat menurunkan sifat mekanik plastik yang dihasilkan. Selain itu, pada pembuatan pati termoplastis, air yang berlebih akan memunculkan gelembung dalam campuran polimer yang dihasilkan. Gelembung ini tidak hanya mempengaruhi estetika tapi juga mengurangi sifat mekanis (Favis 2005).

Kadar serat sagu dalam penelitian ini adalah 0,32% (bk) melebihi dari standar mutu yang mempersyaratkan serat maksimal sebanyak 0,1%. Tingginya serat dalam pati sagu dipengaruhi oleh proses ekstraksi pati yang kurang sempurna, khususnya pada saat pemarutan dan penyaringan ampas sagu. Serat kasar dalam pati sagu berasal dari komponen selulosa batang pohon sagu yang terikut pada saat proses pengolahan. Namun demikian, serat dalam pati yang akan dicampurkan pada pembuatan plastik tidak memberikan pengaruh negatif dan justru dapat meningkatkan sifat mekanik pada plastik campuran. Serat merupakan polimer linier dengan struktur yang teratur, panjang dan tidak bercabang sehingga memiliki gaya dispersi yang maksimum. Hal ini akan berpengaruh terhadap sifat mekaniknya. Bahkan, salah satu usaha yang dilakukan untuk mengatasi kelemahan pati termoplastis akan sifatnya yang rapuh adalah dengan cara menambahkan serat dan material organik lainnya (Corradini et al. 2007). Dengan demikian, nilai serat pati yang melebihi standar justru menjadi keuntungan dalam proses ini.

Total asam pati sagu masih masuk dalam standar kurang dari 4 ml NaOH 0,1 N/g pati, yaitu 0,61 ml NaOH 0,1 N/g pati. Nilai total asam merupakan parameter yang dapat menunjukkan tingkat kerusakan. Penurunan kualitas dan terjadinya kerusakan dapat terjadi karena adanya air yang berlebihan terutama selama masa penyimpanan sehingga terbentuk bau dan memicu tumbuhnya mikroorganisme. Adanya air akan mengakibatkan terjadinya hidrolisis pati baik secara enzimatis maupun fisik menjadi molekul-molekul gula. Hidrolisis gula lebih lanjut akan menghasilkan senyawa asam.

Sifat fisiko kimia pati sagu dipengaruhi oleh varietas sagu dan tempat tumbuh karena terkait dengan komponen-komponen penyusunnya. Sifat fisik pati sagu dapat dijelaskan melalui bentuk dan ukuran granula pati. Bentuk granula pati sagu adalah oval dengan ukuran granula relatif besar yakni diameter berkisar antara 9,4-91,5 μm seperti digambarkan pada Lampiran 3. Ukuran granula yang besar akan mempengaruhi pengembangan granula pati. Hal ini dikarenakan granula pati yang besar menunjukkan ketahanan yang lebih baik terhadap perlakuan panas dan air dibandingkan granula yang lebih kecil. Namun demikian, ukuran granula pati yang besar akan berpengaruh negatif terhadap tingkat biodegradabilitas dan sifat mekanik pada plastik yang ditambahkan pati. Nikazar

et al. (2005) menyatakan bahwa ukuran granula pati yang kecil akan meningkatkan kemampuan biodegradasi plastik campuran. Wang dan Liu (2002) melaporkan bahwa Sifat fisik film campuran pati-PE dengan menggunakan pati jagung berdiameter rata-rata 2μm, memiliki tingkat elongasi yang baik. Demikian pula dengan plastik yang dicampur dengan pati beras dengan diameter granula yang kecil menghasilkan plastik dengan sifat kuat tarik yang lebih baik dibandingkan dengan pati dengan diameter granula yang besar.

Kadar pati sagu dalam penelitian ini adalah 88,80% (bk). Sifat kimia pati sagu menggambarkan komponen-komponen penyusun pati. Secara kimia, pati terdiri dari komponen mayor dan minor. Komponen mayor adalah amilosa dan amilopektin, sedangkan komponen minor seperti lemak, protein dan serat. Meskipun dalam jumlah kecil, komponen minor memberikan pengaruh penting terhadap sifat fungsional pati.

(Wolf et al. 1951). Hal ini ditegaskan kembali oleh Nikazar et al. (2005) yang menyatakan bahwa rasio amilosa dan amilopektin pada pati akan berpengaruh pada sifat fisik campuran pati-PE.

Kadar protein pati sagu dalam penelitian ini adalah 0,31% (bk). Protein dalam pati sagu juga berpengaruh terhadap pencampuran dengan polimer sintetis. Hasil penelitian Wang dan Liu (2002) menyatakan bahwa adanya penghilangan protein pada pati beras menyebabkan dispersi pati lebih meningkat. Adanya protein dalam pati beras meningkatkan interaksi antar granula pati, sehingga menghalangi penyebaran pati yang dicampurkan kedalam matrik LDPE.

Kadar lemak sagu dalam penelitian ini sangat rendah yaitu 0,0088% (bk). Adanya lemak dalam pati akan menghambat granula pati untuk mengikat air. Lemak akan membentuk lapisan yang bersifat hidrofobik di sekeliling granula.

Hasil karakterisasi pati sagu menunjukkan bahwa pati sagu dalam penelitian ini telah memenuhi standar mutu dan berdasarkan sifat fisiko kimia menunjukkan hasil yang baik sebagai bahan baku pembuatan pati sagu termoplastis untuk selanjutnya dicampurkan dengan polimer sintetis. Hal ini terutama dikaitkan dengan beberapa karakteristik pati yang berpengaruh signifikan dalam proses pencampuran dengan polimer sintetis, yaitu kadar air, amilosa, serat, bentuk dan ukuran granula pati, protein serta tingkat kehalusan.

Pembuatan Pati Sagu Termoplastis

bercampur sempurna. Jika lama waktu pencampuran semakin ditingkatkan, torque dapat menurun yang mengindikasikan bahan mengalami degradasi dan dapat pula teradi peningkatan torque jika terjadi cross linking atau hilangnya bahan pemlastis (Corradini et al. 2007).

Kurva torque dari hasil penelitian ini menunjukkan pula bahwa peningkatan gliserol menurunkan nilai torque seperti tampak pada Gambar 16. Hal ini dikarenakan adanya gliserol yang mempermudah proses pencampuran sehingga energi yang dibutuhkan ulir untuk menghomogenkan semua bahan menjadi menjadi lebih rendah. Viskositas campuran yang terdiri dari bahan pemlastis dengan berat molekul rendah, akan menurun seiring dengan peningkatan jumlah bahan pemlastis (Favis et al. 2005).

Gambar 16. Pengaruh konsentrasi gliserol terhadap nilai torque pati sagu terrmoplastis.

Struktur morfologi dengan uji mikroskopik pati sagu termoplastis ditunjukkan pada Gambar 17. Dari hasil pengujian tampak bahwa dengan penggunaan suhu 90o C, kecepatan rotor 100 rpm dan lama pencampuran 8 menit memperlihatkan bahwa bentuk granula pati masih utuh dan memiliki sifat

birefringent, namun terjadi pengembangan ukuran granula pati yang berbeda dengan ukuran granula pati awal dan tampak dari semakin pudarnya cahaya