PEMANFAATAN LIMBAH SERBUK KAYU (SAW DUST)

SEBAGAI SUBTITUSI AGREGAT HALUS PADA

CAMPURAN BETON

TUGAS AKHIR

Diajukan untuk Melengkapi Tugas-tugas dan Memenuhi Syarat untuk Menempuh Ujian Sarjana Teknik Sipil

Disusun oleh:

MUHAMMAD FACHRI FAUZI 10 0424 007

PROGRAM PENDIDIKAN SARJANA EKSTENSI

DEPARTEMEN TEKNIK SIPIL

LEMBAR PENGESAHAN

PEMANFAATAN LIMBAH SERBUK KAYU (SAWDUST) SEBAGAI

SUBTITUSI AGREGAT HALUS PADA CAMPURAN BETON

TUGAS AKHIR

Diajukan untuk Melengkapi Tugas-tugas dan Memenuhi Syarat untuk MenempuhUjian Sarjana Teknik Sipil NIP : 19770623 200501 2 001

Penguji I Penguji II

Ir. Besman Surbakti, M. T. Adina Sari Lubis, S.T., M.T.

NIP: 19541012198003 1 004 NIP: 19680429 199512 2 001

SURAT PERNYATAAN

Saya yang bertanda tangan di bawah ini:

Nama : Muhammad Fachri Fauzi

NIM : 10 0424 007

Dengan ini menyatakan bahwa Tugas Akhir saya ini dengan Judul “Pemanfaatan Limbah Serbuk Kayu (Sawdust) Sebagai Subtitusi Agregat Halus Pada Campuran Beton”bebas plagiat.

Apabila dikemudian hari terbukti terhadap plagiat dalam Tugas Akhir saya tersebut, maka saya bersedia menerima sanksi sesuai ketentuan peraturan perundang-undangan.

Demikian pernyataan ini saya perbuat untuk dipergunakan sebagaimana mestinya.

Penyusun,

KATA PENGANTAR

Puji dan syukur Penulis panjatkan atas kehadirat Allah SWT yang telah

melimpahkan rahmat dan karunia-Nya kepada Penulis, sehingga Tugas Akhir ini

dapat diselesaikan dengan baik. Shalawat dan salam ke atas Baginda Rasullah

Muhammad SAW yang telah memberi keteladanan tauhid, ikhtiar dan kerja keras

sehinggga menjadi panutan dalam menjalankan setiap aktifitas kami sehari-hari,

karena sungguh suatu hal yang sangat sulit yang menguji ketekunan dan

kesabaran untuk tidak pantang menyerah dalam menyelesaikan penulisan ini.

Tugas akhir ini merupakan syarat untuk menyelesaikan studi pada

Program Studi Stara Satu (S1) Jurusan Teknik Sipil Fakultas Teknik Universitas

Sumatera Utara, dengan judul

“PEMANFAATAN LIMBAH SERBUK KAYU (SAW DUST) SEBAGAI SUBTITUSI AGREGAT HALUS PADA CAMPURAN BETON”.

Penulis menyadari bahwa dalam menyelesaikan tugas akhir ini tidak

terlepas dari dukungan, bantuan serta bimbingan dari berbagai pihak. Oleh karena

itu, Penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya

kepada beberapa pihak yang berperan penting yaitu :

1. Bapak Prof. Dr. Ir. Bustami Syam, MSME selaku Dekan Fakultas Teknik

Universitas Sumatera Utara;

2. Bapak Prof. Dr. Ing. Johannes Tarigan selaku ketua Departemen Teknik Sipil

Universitas Sumatera Utara;

3. Bapak Ir. Zulkarnain A. Muis, M. Eng, Sc selaku Koordinator Program

4. Bapak Ir. Syahrizal, MT selaku Sekretaris Departemen Teknik Sipil

Universitas Sumatera Utara;

5. Ibu Nursyamsi, ST., MT. selaku Dosen Pembimbing, yang telah banyak

memberikan bimbingan yang sangat bernilai, masukan, dukungan serta

meluangkan waktu, tenaga dan pikiran dalam membantu Penulis

menyelesaikan Tugas Akhir ini;

6. Bapak Besman Surbakti, ST, MT selaku dosen pembanding yang telah

memberikan masukan, arahan, dan juga bimbingan kepada penulis;

7. Ibu Adina Sari Lubis, ST, MT selaku dosen pembanding yang telah

memberikan masukan, arahan, dan juga bimbingan kepada penulis;

8. Bapak/Ibu Dosen Staf Pengajar Departemen Teknik Sipil Universitas

Sumatera Utara yang telah memberikan bantuannya;

9. Seluruh pegawai administrasi Departemen Teknik Sipil Fakultas Teknik

Universitas Sumatera Utara yang telah memberikan bantuan selama ini

kepada penulis;

10. Seluruh Asisten Laboratorium Bahan Rekayasa Departemen Teknik Sipil

yang telah banyak membantu selama pelaksanaan Tugas Akhir ini;

11. Terima kasih yang teristimewa, Penulis ucapkan kepada Ayahanda Rusali

Rokan, S. E dan Ibunda tercinta Alm. Lely Nurzehan yang telah mengasuh,

mendidik, dan membesarkan serta selalu memberikan dukungan baik moral,

materil dan doa, sehingga Penulis dapat menyelesaikan Tugas Akhir ini;

12. Terima kasih kepada kakakku yang tersayang Yasmin Rifayanti, S. Farm.,

buah pikiran, serta perhatian sehingga Penulis dapat menyelesaikan Tugas

Akhir ini;

13. Buat teman-teman ku Putri, Yenni, Ramadhan, Zuraidah (Ira), Alex,

Tito,Yuli, Zai, Febri, Aida, Nurdin serta yang tidak dapat disebutkan

seluruhnya terima kasih atas semangat dan bantuannya selama ini.

14. Dan segenap pihak yang belum penulis sebut di sini atas jasa-jasanya dalam

mendukung dan membantu penulis dari segi apapun, sehingga Tugas Akhir ini

dapat diselesaikan dengan baik.

Mengingat adanya keterbatasan-keterbatasan yang penulis miliki, maka

penulis menyadari bahwa laporan Tugas Akhir ini masih jauh dari sempurna. Oleh

karena itu, segala saran dan kritik yang bersifat membangun dari pembaca

diharapkan untuk penyempurnaan laporan Tugas Akhir ini.

Akhir kata penulis mengucapkan terima kasih dan semoga laporan Tugas

Akhir ini bermanfaat bagi para pembaca.

Medan, April 2014

Penulis,

DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... iv

DAFTAR ISI ... v

DAFTAR TABEL ... ix

DAFTAR GAMBAR ... x

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 2

1.3 Maksud dan Tujuan ... 3

1.4 Manfaat Penelitian ... 4

1.5 Pembatasan Masalah ... 4

1.6 Metodologi Penelitian ... 5

1.7 Lokasi Penelitian ... 9

1.8 Sistematika Penulisan ... 9

BAB 2 TINJAUAN PUSTAKA ... 11

2.1 Umum ... 11

2.2 Bahan Penyusun Beton ... 12

2.2.1 Semen ... 12

2.2.2 Agregat ... 21

2.2.3 Serbuk Kayu ... 27

2.2.5 Bahan Tambah (Admixture) ... 31

2.2.6 Beton Segar (Fresh Concrete) ... 34

2.2.7 Beton Keras ... 38

2.2.8 Penelitian Penggunaan Serbuk Kayu yang Pernah Dilakukan ... 42

BAB 3 METODOLOGI PENELITIAN ... 46

3.1 Umum ... 46

3.2 Penyediaan Bahan-bahan Penyusun Beton ... 46

3.2.1 Semen Portland ... 47

3.2.2 Agregat Halus ... 47

3.2.3 Agregat Kasar ... 48

3.2.4 Serbuk Kayu ... 48

3.2.5 Air ... 50

3.3 Pemeriksaan Bahan-bahan Penyusun Beton ... 50

3.3.1 Analisa Ayak Agregat Halus (SNI 03-1968-1990) ... 50

3.3.2 Analisa Ayak Agregat Kasar (SNI 03-1968-1990) ... 52

3.3.3 Berat Jenis dan Absorbsi Agregat Halus (SNI 03-1970-1990) ... 54

3.3.4 Berat Jenis dan Absorbsi Agregat Kasar (SNI 03-1969-1990) ... 56

3.3.5 Pengujian Kadar Organik pada Pasir (Colorimetric Test) (SNI 03-2816-1992) ... 59

3.3.7 Berat Isi Pasir (SNI 03-4804-1998) ... 62

3.3.8 Berat Isi Kerikil (SNI 03-4804-1998) ... 64

3.3.9 Berat Isi Serbuk Kayu ... 67

3.3.10 Pemeriksaan Kadar Lumpur (Pencucian Pasir Lewat Ayakan 200) ... 69

3.3.11 Pemeriksaan Kadar Liat (Clay Lump) ... 71

4.5 Perbedaan Dengan Penelitian Sebelumnya ... 92

BAB 5 KESIMPULAN DAN SARAN ... 95

5.1 Kesimpulan ... 95

5.2 Saran ... 96

DAFTAR TABEL

Tabel 1.1 Tabel Sampel dan Variasi ... 7

Tabel 2.1 Persentase dari Komposisi dan Kadar Senyawa Kimia Semen Portland ... 14

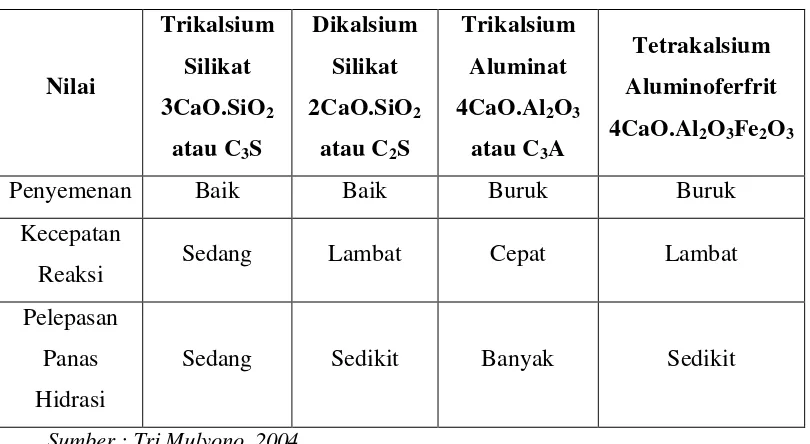

Tabel 2.2 Karakteristik Senyawa Penyusun Semen Portland ... 18

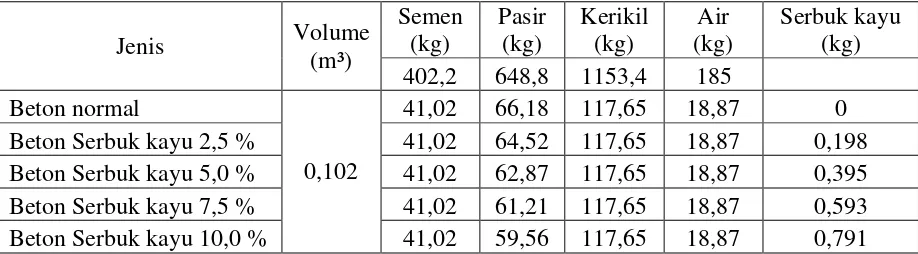

Tabel 3.1 Komposisi Campuran Beton ... 75

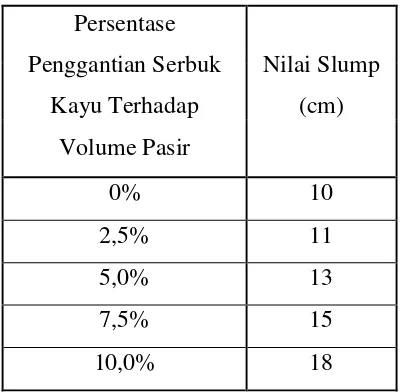

Tabel 4.1 Nilai Slump Beton Normal dan Beton Serbuk Kayu ... 82

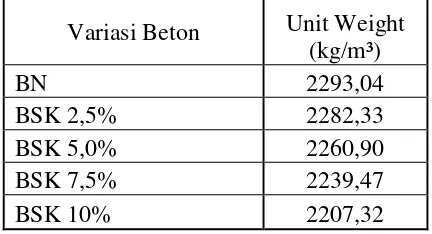

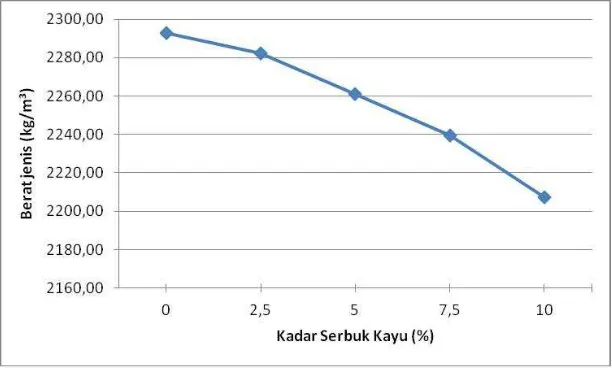

Tabel 4.2 Nilai Bobot Isi Beton Normal dan Beton Serbuk Kayu ... 83

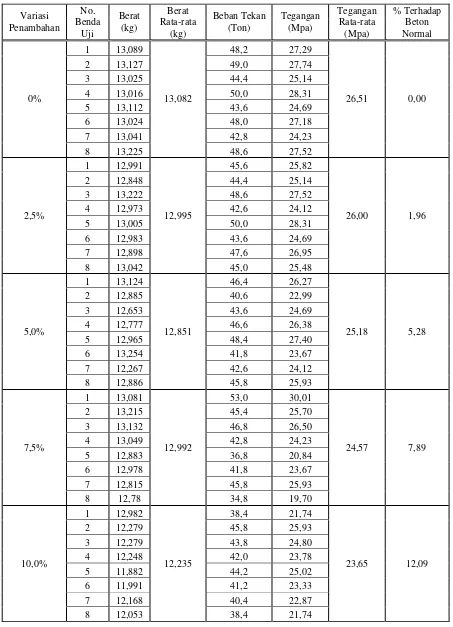

Tabel 4.3 Hasil Perhitungan Pengujian Kuat Tekan Beton ... 86

Tabel 4.4 Hasil Perhitungan Kuat Tarik Belah Beton ... 89

DAFTAR GAMBAR

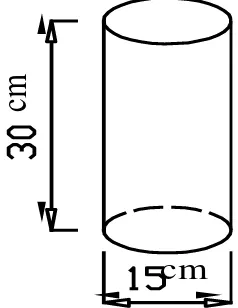

Gambar 1.1 Benda Uji Silinder ... 5

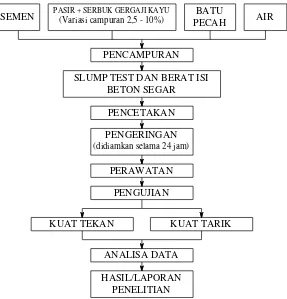

Gambar 1.2 Bagan Alir Untuk Proses Mineralisasi ... 7

Gambar 1.3 Bagan Alir Untuk Penelitian Beton Normal ... 8

Gambar1.4 Bagan Alir Untuk Penelitian Beton Dengan

Penggantian Serbuk Kayu ... 8

Gambar 2.1 Kerucut Abrams ... 36

Gambar 4.1 Grafik Hubungan Nilai Slump Terhadap Kadar Serbuk Kayu .... 83

Gambar 4.2 Grafik Hubungan Nilai Bobot Isi Terhadap Kadar

Serbuk Kayu ... 84

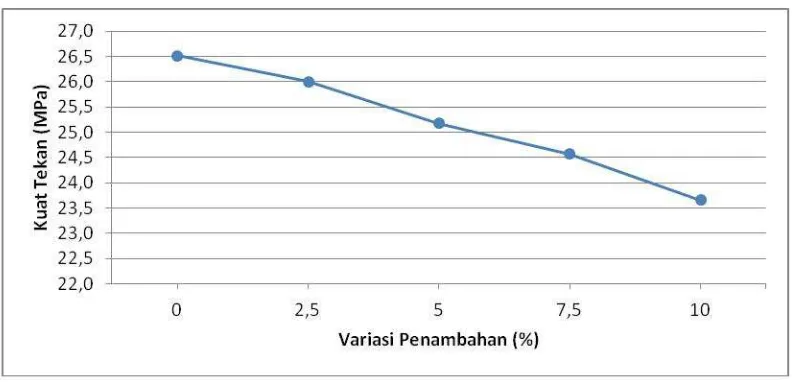

Gambar 4.3Grafik Hubungan Kuat Tekan Silinder Terhadap Variasi

Penambahan Serbuk Kayu dengan Proses Mineralisasi ... 87

Gambar 4.4Grafik Hubungan Kuat Tarik Silinder Terhadap Variasi

ABSTRAK

Beton merupakan material utama untuk konstruksi yang banyak digunakan di seluruh dunia.Pengembangan kawasan-kawasan hunian lebih lanjut akan memacu meningkatnya kebutuhan bahan bangunan.Dalam menyediakan bahan-bahan tersebut akan menghasilkan limbah. Salah satunya adalah keberadaan limbah serbuk gergaji kayu (sawdust). Untuk itu, banyak hal yang telah dilakukan dalam rangka mendaur ulang guna mengatasi masalah keberadaan limbah ini. Salah satunya adalah teknologi beton serbuk kayu.

Tujuan penelitian ini untuk mengetahui workability, nilai kuat tekan dan kuat tarik serta memanfaatkan limbah serbuk kayu. Serbuk kayu yang digunakan adalah jenis kayu meranti. Serbuk kayu harus melalui proses mineralisasi sebelum dicampur dalam campuran beton. Beton campuran serbuk kayuditambahkan dalam proporsi yang berbeda. Dalam hal ini, serbuk kayudigunakan menggantikan agregat halus berdasarkan volume agregat halus. Adapun variasi subtitusi serbuk kayuyang digunakan adalah 0%;2,5%; 5%, 7,5%;10%.Benda uji berupa silinder Ø 15 cm x 30 cm dan kuat tekan rencana 25 MPa. Setelah melalui masa perawatan selama 28 hari, hasil pengujian diperoleh berupa kenaikan pada nilai slump.Penurunan bobot isi sebesar 0,47%; 1,42%; 2,39%; 3,88% dari beton normal sehingga beton yang menggunakan serbuk kayu menjadi semakin ringan dibandingkan beton normal.Penurunan nilai kuat tekan sejalan dengan peningkatan kadar serbuk kayu sebesar 1,96%; 5,28%; 7,89%; 12,09% dari beton normal. Penurunan nilai kuat tarik sebesar 0,67%; 1,62%; 2,73%; 3,87% dari beton normal.

Hasil penelitian menunjukkan kuat tekan beton dan kuat tarik belah yang dihasilkan mengalami penurunan dengan bertambahnya persentase serbuk kayuyang ditambahkan pada campuran beton.

BAB 1

PENDAHULUAN

1.1 Latar Belakang

Beton merupakan material utama untuk konstruksi yang banyak digunakan

diseluruh dunia. Banyak penelitian telah dilakukan tentang teknologi beton untuk

memenuhi kebutuhan dalam pembangunan infrastruktur dimulai dari jalan,

gedung, jembatan dan lain sebagainya. Pengembangan kawasan-kawasan hunian

lebih lanjut akan memacu meningkatnya kebutuhan bahan bangunan.

Bahan-bahan tersebut harus disediakan dalam jumlah besar dari alam maupun buatan.

Dalam menyediakan bahan-bahan tersebut akan menghasilkan limbah. Dan hal ini

merupakan penyebab utama kerusakan lingkungan.

Dalam rangka mengurangi dampak kerusakan lingkungan para peneliti

berusaha mencari solusi untuk menangani pencemaran lingkungan. Hal ini

dilakukan dalam rangka mendukung kampanye dunia “Go Green” yang

belakangan ini menjadi isu utama dalam rangka menciptakan lingkungan yang

bersih. Banyak upaya yang dilakukan dimulai dari penerapan teknologi ramah

lingkungan (Green Technology), bangunan ramah lingkungan (Green Building) yang mengadopsi reduce (mengurangi), reuse (menggunakan ulang), recycle

(daur ulang) untuk bangunan yang ramah lingkungan.

Semakin meluasnya penggunaan beton dan makin meningkatnya skala

pembangunan menunjukkan juga semakin banyak kebutuhan beton di masa yang

akan datang, sehingga mempengaruhi perkembangan teknologi beton dimana akan

material, para ilmuan terus melakukan penelitian dan inovasi, termasuk bahan

bangunan terutama komponen struktur. Kebutuhan akan penggunaan beton kian

lama kian meningkat. Hal ini sejalan dengan meningkatnya jumlah populasi

penduduk. Dengan demikian kebutuhan akan bahan baku semen dan material

campuran lainnya seperti agreat kasar, agregat halus, air serta bahan tambahan

lainnya akan meningkat pula. Namun bahan baku yang selama ini diperoleh dari

alam cenderung menurun akibat eksploitasiyang terus-menerus dilakukan.

Serbuk kayu (sawdust) adalah limbah yang diperoleh dari hasil penggergajian kayu yang menggunakan mesin maupun manual. Pemanfaatan

limbah kayu sekarang ini digunakan sebagai bahan pembuat lemari dan bercocok

tanam. Pada penelitian ini, limbah kayu dimanfaatkan untuk pengganti sebagian

agregat halus yang digunakan pada campuran beton. Di mana komposisi beton

normal seperti pasir dan kerikil merupakan sumber daya alam yang tidak dapat

diperbaharui yang akan habis jika diambil secara terus menerus.

1.2 Perumusan Masalah

Perumusan masalah adalah langkah yang penting untuk membatasi

masalah yang akan diteliti. Masalah adalah bagian pokok dari kegiatan penelitian.

Berdasarkan latar belakang yang telah diuraikan maka masalah yang diangkat

dalam penelitian ini adalah :

1. Bagaimana pengaruh penggantian sebagian pasir menggunakan serbuk kayu

dengan proses mineralisasi terhadap nilai slump?

2. Bagaimana nilai bobot isi beton yang menggunakan serbuk kayu dengan proses

3. Apakah beton yang menggunakan serbuk kayu dengan proses mineralisasi

memiliki nilai kuat tekan lebih tinggi dari beton normal?

4. Apakah beton yang menggunakan serbuk kayu dengan proses mineralisasi

memiliki nilai kuat tarik belah lebih tinggi dibandingkan beton normal?

5. Apakah beton yang menggunakan serbuk kayu dengan proses mineralisasi

memiliki kuat tekan sesuai dengan kuat tekan rencana?

1.3 Maksud dan Tujuan

Adapun maksud dan tujuan penulis dalam penelitian untuk tugas akhir ini

sebagai berikut:

1. Mengetahui workability beton segar yang menggunakan serbuk kayudengan proses mineralisasi sebagai pengganti sebagian agregat halus.

2. Mengetahui bobot isi beton segar yang menggunakan serbuk kayu dengan

proses mineralisasi.

3. Mengetahui kuat tekan dan kuat tarik beton yang menggunakan serbuk kayu

sebagai bahan pengganti agregat halus dengan variasi 2,5%, 5%, 7,5%, 10%

berdasarkan volume pasir dan membandingkannya dengan beton normal.

4. Memanfaatkan limbah serbuk kayu sebagai bahan tambah pada beton dengan

harapan mendapatkan beton yang lebih ekonomis, memiliki kuat tekan di atas

kuat tekan rencana, dan lebih ramah lingkungan.

Pada tugas akhir ini, penelitian yang akan dilakukan adalah penggunaan

serbuk kayusebagai pengganti sebagian agregat halus (pasir) dan diharapkan mutu

1.4 Manfaat Penelitian

Dengan adanya penelitian ini diharapkan hasilnya berguna untuk

memberikan sumbangan informasi dan pengetahuan bagi semua pihak terutama

yang berhubungan dengan penelitian beton yang menggunakan serbuk kayu dan

menemukan solusi agar mendapatkan penggunaan beton yang lebih ramah

lingkungan dan memenuhi kuat tekan rencana sebagai bahan rekomendasi tentang

layak atau tidaknya serbuk kayu digunakan sebagai subtitusi pasir dalam

pembuatan beton.

1.5 Pembatasan Masalah

Adapun pembatasan masalah yang diambil untuk mempermudah

penyelesaian dan keterbatasan pengetahuan penulis dalam permasalahan beton

yaitu:

1. Mutu beton yang direncanakan adalah f’c 25 MPa pada umur 28 hari.

2. Penggantian agregat halus dengan material serbuk kayu sebesar 2,5%; 5%;

7,5% dan 10%.

3. Persentase subtitusi material serbuk kayudilakukan berdasarkan volume

agregat halus (pasir).

4. Serbuk kayu yang digunakan dalam penelitian ini adalah kayu jenis meranti.

5. Standar pengujian adalah Standar Nasional Indonesia (SNI).

6. Faktor air semen (FAS) yang digunakan 0,5.

7. Untuk pengujian kuat tekan dan kuat tarik belah menggunakan benda uji

8. Pembuatan benda uji sebanyak 16 (enam belas) untuk setiap variasi dengan

rincian 8 (delapan) benda uji untuk pengujian kuat tekan dan 8 (delapan)

benda uji untuk pengujian kuat tarik belah.

9. Perawatan beton dengan cara perendaman di air.

10. Pengujian kuat tekan dan kuat tarik belah dilakukan pada umur 28 hari untuk

semua variasi.

Gambar 1.1 Benda uji silinder.

1.6 Metodologi Penelitian

Metode yang digunakan dalam penelitian tugas akhir ini adalah kajian

eksperimental di Laboratorium Bahan Rekayasa Departemen Teknik Sipil

Universitas Sumatera Utara. Adapun tahap-tahap pelaksanaan penelitian sebagai

berikut :

1. Penyediaan bahan penyusun beton berupa semen, pasir, kerikil, dan bahan

pengganti (serbuk kayu).

2. Pemeriksaan bahan penyusun beton.

Analisa ayakan agregat kasar dan agregat halus.

cm

- Fraksi agregat kasar yang digunakan adalah kerikil yang lolos ayakan 38,1

mm tertahan di ayakan no. 4 (4,75 mm)

- Fraksi agregat halus yang digunakan adalah pasir yang lolos ayakan no.4

(4,75 mm) tertahan di ayakan no. 100 (0,15 mm)

Pemeriksaan berat jenis dan absorbsi agregat halus dan agregat kasar.

Pemeriksaan kadar air pada agregat halus, agregat kasar dan serbuk kayu.

Pemeriksaan berat isi pada agregat halus, agregat kasar danserbuk kayu.

Pemeriksaan kadar lumpur (pencucian agregat kasar dan halus lewat ayakan

no.200).

Pemeriksaan kandungan organik (colorimetric test) pada agregat halus.

Pemerikisaan kadar liat (clay lumps).

Pemeriksaan keausan menggunakan mesin pengaus los angeles

3. Proses mineralisasi serbuk kayu (sawdust). 4. Mix design (perancangan campuran).

Penimbangan/penakaran bahan penyusun beton berdasarkan uji karakteristik f’c

25 MPa.

5. Pengujian slump dan bobot isi beton segar.

6. Pengujian kuat tekan dan kuat tarik belah beton menggunakan benda uji silinder.

7. Dari masing-masing variasi, jumlah sampel yang akan dicoba untuk

pengujian kuat tekan dan kuat tarik belah dapat dilihat pada tabel di bawah

Tabel 1.1. Tabel sampel dan variasi

8. Berikut adalah bagan alir proses mineralisasi, beton normal dan beton dengan

penambahan serbuk kayu:

Gambar 1.2 Bagan Alir Untuk Proses Mineralisasi

MENGHILANGKAN BAGIAN-BAGIAN YANG KASAR DARI SERBUK GERGAJI

PENGERINGAN

PERENDAMAN DENGAN LARUTAN KAPUR 5% SELAMA 24 JAM

DITIRISKAN SAMBIL DIANGIN-ANGINKAN

DIMASUKKAN DALAM CAMPURAN BETON PENIMBANGAN

Gambar 1.3 Bagan Alir Untuk Penelitian Beton Normal

1.7 Lokasi Penelitian

Dalam penyusunan tugas akhir ini, Penulis melakukan penelitian di

Laboratorium Beton Fakultas Teknik Departemen Teknik Sipil Universitas

Sumatera Utara. Jl. Almamater Kampus USU, Medan 20155.

1.8 Sistematika Penulisan

Untuk memperjelas tahapan yang dilakukan dalam tugas akhir ini,

penulisan tugas akhir ini dikelompokkan ke dalam 5 (lima) bab dengan

sistematika penulisan sebagai berikut:

BAB I : PENDAHULUAN

Pada bab ini berisi hal-hal umum seperti latar belakang penelitian,

permasalahan yang akan diamati, tujuan yang akan dicapai,

pembatasan masalah, dan metodologi penelitian yang

dilaksanakan penulis.

BAB II : TINJAUAN PUSTAKA

Pada bab ini berisikanketerangan-keterangan umum dan khusus

mengenai tata cara percobaan yang akan diteliti berdasarkan

referensi-referensi yang didapatkan oleh penulis.

BAB III : METODOLOGI PENELITIAN

Pada bab ini berisikan persyaratan dan pemeriksaan bahan-bahan

yang akan digunakan dalam penelitian seperti: agregat halus,

BAB IV : HASIL DAN PEMBAHASAN

Bab ini berisikan data hasil pengujian dan pembahasan

data-data dari pengujian beton di laboratorium dengan

membandingkan dengan teori-teori dan penelitian yang telah ada.

BAB V : KESIMPULAN DAN SARAN

Pada akhir penulisan ini terdapat kesimpulan-kesimpulan yang

didapat dari penelitian ini dan juga penulis memberikan beberapa

BAB 2

TINJAUAN PUSTAKA

2.1 Umum

Beton merupakan material utama yang banyak digunakan sebagai bahan

konstruksi diseluruh dunia. Beton merupakan gabungan dari bahan penyusunnya

yang terdiri dari bahan semen hidrolik (portland cement), agregat kasar, agregat halus, air dan bahan tambah (admixture atau additive). Campuran tersebut bila dituang ke dalam cetakan dan kemudian dibiarkan, maka akan mengeras seperti

batuan. Pengerasan itu terjadi oleh peristiwa reaksi kimia antara air dan semen

yang berlangsung selama waktu yang panjang dan akibatnya campuran itu selalu

bertambah keras setara dengan umurnya dengan rongga-rongga antara butiran

yang besar (agregat kasar, kerikil atau batu pecah) diisi oleh butiran yang lebih

kecil (agregat halus, pasir), dan pori-pori antara agregat halus ini diisi oleh semen

dan air (pasta semen).

Sifat-sifat, karakteristik material penyusun beton, nilai perbandingan

bahan-bahan, cara pengadukan maupun cara pengerjaan selama penuangan

adukan beton, cara pemadatan dan cara perawatan selama proses pengerasan akan

mempengaruhi sifat, kekuatan dan keawetan dari beton yang dibuat.

Sebagai bahan konstruksi beton mempunyai kelebihan dan kekurangan.

Kelebihan beton antara lain :

1. Mudah dibentuk sesuai dengan kebutuhan konstruksi.

2. Mampu memikul beban yang berat.

4. Biaya pemeliharaan/perawatannya kecil.

Kekurangan beton antara lain :

1. Bentuk yang telah dibuat sulit diubah.

2. Pelaksanaan pekerjaan membutuhkan ketelitian yang tinggi.

3. Berat.

4. Daya pantul suara yang besar.

5. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena

itu perlu diberi baja tulangan atau tulangan kassa (meshes).

2.2 Bahan Penyusun Beton 2.2.1 Semen

2.2.1.1 Umum

Semen merupakan bahan campuran yang secara kimiawi aktif setelah

berhubungan dengan air. Agregat tidak memainkan peranan yang penting dalam

reaksi kimia tersebut, tetapi berfungsi sebagai bahan pengisi mineral yang dapat

mencegah perubahan-perubahan volume beton setelah pengadukan selesai dan

memperbaiki keawetan beton yang dihasilkan.

Semen merupakan hasil industri yang sangat kompleks, dengan campuran

serta susunan yang berbeda-beda. Semen dapat dibedakan menjadi dua kelompok,

yaitu: 1). Semen non-hidrolik dan 2). Semen hidrolik

Semen non-hidrolik tidak dapat mengeras di dalam air, akan tetapi dapat

mengeras di udara. Contoh utama dari semen non-hidrolik adalah kapur. Semen

hidrolik mempunyai kemampuan untuk mengikat dan mengeras di dalam air.

semen alam, semen portland, semen portland-pozzolan, semen portland terak

tanur tinggi, semen alumina, dan semen expansif. Contoh lainnya adalah semen

portland putih, semen warna, dan semen-semen untuk keperluan khusus.

2.2.1.2 Semen Portland

Menurut SNI 15-2049-2004, semen portland didefinisikan sebagai semen

hidrolis yang dihasilkan dengan cara menggiling terak semen portland terutama

yang terdiri atas kalsium silikat yang bersifat hidrolis dan digiling bersama-sama

dengan bahan tambahan berupa satu atau lebih bentuk kristal senyawa kalsium

sulfat dan boleh ditambah dengan bahan tambahan lain.

2.2.1.3 Jenis-jenis Semen Portland

Sehubungan dengan susunan ikatan kimianya, sifat-sifat dan tujuan

penggunaannya, semen portland dibagi dalam beberapa jenis. Standar Industri

Indonesia SII 0013 – 1977 menetapkan lima jenis (type) semen yaitu:

1. Type I adalah semen portland yang digunakan untuk pembuatan konstruksi bangunan secara umum.Untuk penggunaannya tidak memerlukan

persyaratan khusus.

2. Type II adalah semen portland yang mempunyai ketahanan sedang terhadap garam-garam sulfat di dalam air. Semen ini digunakan untuk konstruksi

bangunan atau beton yang berhubungan terus menerus dengan air kotor atau

air tanah.

digunakan untuk pekerjaan konstruksi atau beton yang mempunyai suhu

rendah terutama di negara-negara beriklim dingin.

4. Type IV adalah semen portland yang mempunyai panas hidrasi rendah,semen jenis ini pengerasan dan perkembangan kekuatannya rendah.

Semen ini digunakan untuk pembuatan konstruksi beton berdimensi besar

dan bentuknya gemuk.

5. Type V adalah semen portland tahan sulfat, artinya tahan terhadap larutan garam sulfat di dalam air. Semen ini digunakan untuk konstruksi yang

berhubungan dengan air laut, air limbah industri, untuk bangunan yang

terkena pengaruh gas atau uap kimia yang agresif.

2.2.1.4 Senyawa Utama Dalam Semen Portland

Tabel 2.1 Persentase dari Komposisi dan Kadar Senyawa Kimia Semen Portland

Empat senyawa kimia yang utama dari semen portland antara lain

Trikalsium Silikat (C3S), Dikalsium Silikat (C2S), Trikalsium Aluminat (C3A),

tetrakalsium Aluminoferrit (C4AF). Senyawa-senyawa kimia dari semen portland

tidak stabil secara termodinamis sehingga cenderung bereaksi dengan air,

membentuk produk hidrasi yang stabil.

Senyawa kimia tersebut memiliki sifat yang berbeda, C3S (alite) dan C2S

(belite) adalah senyawa yang memiliki sifat perekat. C3A adalah senyawa yang

paling reaktif. C4AF dan lainnya (dari oksida alumina dan besi) berfungsi sebagai

katalisator (fluxing agents) yang menurunkan temperatur dalam pembakaran dalam kiln untuk pembentukan kalsium silikat.

2.2.1.5 Sifat dan Karakteristik Semen Portland

Semen yang satu dengan yang lainnya dapat dibedakan berdasarkan

susunan kimianya maupun kehalusan butirnya. Sifat-sifat semen portland dapat

dibedakan menjadi dua, yaitu sifat fisika dan kimia.

2.2.1.5.1 Sifat-sifat Fisika Semen Portland

1. Kehalusan butir

Kehalusan butir semen mempengaruhi proses hidrasi. Waktu

pengikatan (setting time) menjadi semakin lama jika butir semen lebih kasar. Sebaliknya, semakin halus butiran semen, proses hidrasinya semakin cepat,

sehingga kekuatan awal tinggi. Kehalusan butir semen yang tinggi dapat

kecenderungan beton menyusut lebih banyak dan mempermudah terjadinya

retak dan susut.

2. Kemulusan

Kemulusan pasta semen yang telah mengeras merupakan suatu ukuran

dari kemampuan pengembangan dari bahan-bahan campurannya dan

kemampuan untuk mempertahankan volumenya setelah mengikat.

Ketidakmulusan pasta semen disebabkan oleh terlalu banyaknya jumlah

kapur bebas yang pembakarannya tidak sempurna serta magnesia yang

terdapat di dalam campuran tersebut.

3. Waktu Pengikatan menjadi pasta semen hingga hilangnya sifat keplastisan.

b. Waktu ikat akhir yaitu waktu antara terbentuknya pasta semen hingga beton mengeras.

Waktu pengikatan diukur dengan alat vicat atau Gillmore. Dengan

demikian dapat ditentukan apakah pasta semen itu cukup lama berada dalam

keadaan plastis sampai beton bersangkutan dapat dituang atau dicor.

4. Perubahan Volume

Kekekalan pasta semen yang telah mengeras merupakan suatu ukuran

kemampuan untuk mempertahankan volume setelah pengikatan terjadi.

Ketidakkekalan semen disebabkan oleh terlalu banyaknya kapur bebas yang

pembakaran semen tidak sempurna. Kapur bebas itu mengikat air dan

kemudian menimbulkan gaya-gaya ekspansi.

5. Kepadatan (Density)

Berat jenis semen yang disyaratkan oleh ASTM adalah 3,15 Mg/m3.

Pada kenyataannya, berat jenis semen yang diproduksi berkisar antara 3,05 –

3,25 Mg/m3. Variasi ini akan berpengaruh pada proporsi semen dalam

campuran.

6. Konsistensi

Konsistensi semen portland lebih banyak pengaruhnya pada saat

pencampuran awal, yaitu pada saat terjadi pengikatan sampai pada saat beton

mengeras. Konsistensi yang terjadi bergantung pada rasio antara semen dan

air serta aspek bahan semen.

7. Panas Hidrasi

Panas hidrasi adalah panas yang terjadi pada saat semen bereaksi

dengan air. Jumlah panas yang dikeluarkan terutama bergantung pada

susunan kimia, kehalusan butiran semen, serta suhu pada waktu dilaksanakan

perawatan. Dalam pelaksanaan, perkembangan panas ini dapat

mengakibatkan masalah yaknitimbulnya retakan pada saat pendinginan. Oleh

8. Kekuatan Tekan

Kekutan semen portland ditentukan dengan menekan benda uji semen

sampai hancur. Contoh semen yang akan diuji dicampur dengan pasir silika

dengan perbandingan tertentu kemudian dibentuk menjadi kubusatau silinder.

Setelah dirawat dalam jangka waktu tertentu benda uji ditekan sampai hancur

untuk memperoleh gambaran dari perkembangan kekuatan semen portland

yang sedang diuji.

2.2.1.5.2 Sifat-sifat Kimia Semen Portland

1. Senyawa Kimia

Tabel 2.2 Karakteristik Senyawa Penyusun Semen Portland

Nilai

Sedang Sedikit Banyak Sedikit

Sumber : Tri Mulyono. 2004

Secara garis besar ada empat senyawa kimia utama yang menyusun

semen portland yaitu:

- Trikalsium Silikat (C3S)

- Trikalsium Aluminat (C3A)

- Tetrakalsium Aluminoferrit (C4AF)

2. Kesegaran Semen

Pengujian kehilangan berat akibat pembakaran dilakukan pada semen

dengan suhu 900 – 1000 ºC. Kehilangan berat ini terjadi karena kelembaban

yang menyebabkan rehidrasi dan karbonisasi dalam bentuk kapur bebas atau

magnesium yang menguap. Kehilangan berat semen ini merupakan ukuran

dari kesegaran semen. Dalam keadaan normal akan terjadi kehilangan berat

sekitar 2% (batas maksimum 4%).

3. Sisa yang Tidak Larut

Sisa bahan yang tidak habis bereaksi adalah sisa bahan tidak aktif yang

terdapat pada semen. Semakin sedikit sisa bahan ini, semakin baik kualitas

semen. Jumlah maksimum tidak larut yang dipersyaratkan adalah 0,85%.

4. Panas Hidrasi Semen

Proses hidrasi terjadi dengan arah kedalam dan keluar. Maksudnya, hasil

mengendap di bagian luar, semen yang bagian dalamnya terhidrasi secara

bertahap akan terhidrasi sehingga volumenya mengecil (susut). Selama proses

hidrasi berlangsung, akan keluar panas yang dinamakan panas hidrasi. Pasta

semen yang telah mengeras memiliki struktur berpori dengan ukuran yang

sangat kecil dan bervariasi. Setelah proses hidrasi berlangsung, endapan pada

permukaan butiran semen akan menyebabkan difusi air ke bagian dalam yang

5. Kekuatan Pasta Semen dan Faktor Air Semen

Banyaknya air yang dipakai selama proses hidrasi akan mempengaruhi

karakteristik kekuatan beton. Pada dasarnya jumlah air yang dibutuhkan

untuk proses hidrasi tersebut adalah sekitar 25% dari berat semen. Jika air

yang digunakan kurang dari 25%, maka kelecekan atau kemudahan dalam

mengerjakan tidak akan tercapai. Beton yang memiliki workabilitybaik didefenisikan sebagai beton yang dapat dengan mudah dikerjakan atau

dituangkan ke dalam cetakan dan dapat dengan mudah dibentuk. Kekuatan

beton akan turun jika air yang ditambahkan ke dalam campuran semakin

banyak. Karena itu penambahan air harus dilakukan sedikit demi sedikit

sampai nilai maksimum yang tercantum dalam rencana tercapai.

Faktor Air Semen (FAS) atau Water Cement Ratio (WCR) adalah berat air dibagi dengan berat semen. Fas yang rendah menyebabkan air yang berada

di antara bagian-bagian semen sedikit dan jarak antar butiran-butiran semen

menjadi kecil.

Agar semen tetap memenuhi syarat meskipun disimpan dalam waktu

lama, cara penyimpanan semen perlu diperhatikan. Semen harus terbebas dari

bahan kotoran dari luar, semen dalam kantong harus disimpan dalam gudang

tertutup, terhindar dari basah dan lembab dan tidak bercampur dengan bahan lain.

Urutan penyimpanan harus diatur sehingga semen yang lebih dahulu masuk

2.2.2 Agregat 2.2.2.1 Umum

Kandungan agregat dalam campuran beton biasanya sangat tinggi.

Komposisi agregat berkisar antara 60%-70%dari berat campuran beton. Walaupun

fungsinya sebagai pengisi, tetapi komposisinya cukup besar, agregat inipun

menjadi penting.

Agregat yang digunakan dalam campuran beton dapat berupa agregat alam

atau agregat buatan (artificial aggregates). Secara umum, agregat dapat dibedakan berdasarkan ukurannya, yaitu agregat kasar dan agregat halus. Agregat yang

digunakan dalam campuran beton biasanya berukuran lebih kecil dari 40 mm.

Agregat yang ukurannya lebih besar dari 40 mmdigunakan untuk pekerjaan sipil

lainnya, misalnya untuk pekerjaan jalan, tanggul-tanggul penahan tanah, bronjong

atau bendungan, dan lainnya. Agregat halus biasanya dinamakan pasirdan agregat

kasar dinamakan kerikil, split, batu pecah, kricak, dan lainnya.

2.2.2.2 Jenis Agregat

Agregat dapat dibedakan menjadi dua jenis, yaitu agregat alam dan agregat

buatan (pecahan). Agregat alam dan pecahan inipun dapat dibedakan berdasarkan

beratnya, bentuk, tekstur permukaan, ukuran butiran nominal.

2.2.2.2.1 Jenis Agregat Berdasarkan Berat

Ada tiga jenis agregat berdasarkan beratnya, yaitu agregat ringan, agregat

Agregat ringan digunakan untuk menghasilkan beton yang ringan dalam

sebuah bangunan yang memperhitungkan berat sendirinya. Agregat ringan

digunakan dalam bermacam produk beton, misalnya bahan-bahan untuk isolasi

atau bahan untuk pra tekan. Beton yang dibuat dengan agregat ringan mempunyai

sifat tahan api yang baik. Kelemahannya adalah ukuran pori pada beton yang

dibuat dengan agregat ini besar sehingga penyerapannya besar pula. Berat isi

agregat ini berkisar 350-880 kg/m3 untuk agregat kasarnya dan 750-1200 kg/m3

untuk agregat halus. Campuran kedua agregat tersebut mempunyai berat isi

maksimum 1040 kg/m3.

Agregat normal dihasilkan dari pemecahan batuan dengan quarry atau

langsung dari sumber alam. Agregat ini biasanya berasal dari granit, basalt,

kuarsa, dan sebagainya. Berat jenis rata-ratanya adalah 2500 - 2700 atau tidak

boleh kurang dari 1200 kg/m3. Beton yang dibuat dengan agregat normal adalah

beton normal, yaitu beton yang mempunyai berat isi 2200-2500 kg/m3.

Agregat berat mempunyai berat jenis yang lebih besar dari 2800 kg/m3.

Contohnya adalah magnetik (Fe3O4), barytes (BaSO4) dan serbuk besi. Berat jenis

beton yang dihasilkan dapat mencapai 5 kali berat jenis bahannya. Beton yang

dibuat dengan agregat ini biasanya digunakan sebagai pelindung dari radiasi sinar

X.

2.2.2.2.2 Jenis Agregat Berdasarkan Bentuk

Bentuk agregat dipengaruhi oleh beberapa faktor. Secara alamiah bentuk

bentuk agregat dipengaruhi oleh cara peledakan maupun mesin pemecah batu dan

teknik yang digunakan.

Jika dikonsolidasikan butiran yang bulat akan menghasilkan campuran

beton yang lebih baik bila dibandingkan dengan butiran yang pipih dan lebih

ekonomis penggunaan pasta semennya. Klasifikasi agregat berdasarkan bentuknya

adalah:

1. Agregat bulat

Agregat ini terbentuk karena terjadinya pengikisan oleh air atau

keseluruhannya terbentuk karena pergeseran. Rongga udaranya minimum

33%, sehingga rasio luas permukaannya kecil. Beton yang dihasilkan dari

agregat ini kurang cocok untuk struktur yang menekankan pada kekuatan

atau untuk beton mutu tinggi, karena ikatan antar agregat kurang kuat.

2. Agregat bulat sebagian atau tidak teratur

Agregat ini secara alamiah berbentuk tidak teratur. Sebagian terbentuk

karena pergeseran sehingga permukaan atau sudut-sudutnya berbentuk

bulat. Rongga udara pada agregat ini lebih tinggi, sekitar 35%-38%,

sehingga menbutuhkan lebih banyak pasta semen agar mudah dikerjakan.

Beton yang dihasilkan dari agregat ini belum cukup baik untuk struktur

yang menekankan pada kekuatan atau untuk beton mutu tinggi, karena

ikatan antar agregat belum cukup baik (masih kurang kuat).

3. Agregat bersudut

Agregat ini mempunyai sudut-sudut yang tampak jelas, yang terbentuk di

tempat-tempat perpotongan bidang-bidang dengan permukaan kasar.

membutuhkan lebih banyak lagi pasta semen agar mudah dikerjakan.

Beton yang dihasilkan dari agregat ini cocok untuk struktur yang

menekankan pada kekuatan atau untuk beton mutu tinggi karena ikatan

antar agregatnya baik (kuat). Agregat ini dapat juga digunakan untuk

bahan lapis perkerasan (rigid pavement). 4. Agregat panjang

Agregat ini disebut panjang jika ukuran terbesarnya lebih dari 9/5 dari

ukuran rata-rata. Agregat jenis ini akan berpengaruh buruk pada mutu

beton yang akan dibuat. Agregat jenis ini cenderung berada dirata-rata air

sehingga terdapat rongga dibawahnya. Kekuatan tekan yang menggunakan

agregat ini buruk.

5. Agregat pipih

Agregat ini disebut pipih jika ukuran terkecilnya kurang dari 3/5 ukuran

rata-ratanya. Agregat pipih sama dengan agregat panjang, tidak baik untuk

campuran beton mutu tinggi.

6. Agregat pipih dan panjang

Agregat ini mempunyai panjang yang jauh lebih besar daripada lebarnya,

sedangkan lebarnya jauh lebih besar dari tebalnya.

2.2.2.2.3 Jenis Agregat Berdasarkan Tekstur Permukaan

Umumnya agregat dibedakan menjadi kasar, agak kasar, licin, agak licin.

Berdasarkan pemeriksaan visual, tekstur agregat dapat dibedakan menjadi sangat

Ukuran susunan agregat bergantung pada kekerasan, ukuran molekul,

tekstur batuan, dan besarnya gaya yang bekerja pada permukaan butiran yang

telah membuat licin atau kasar permukaan tersebut. Semakin licin permukaan

agregat akan semakin sulit beton untuk dikerjakan. Jenis agregat berdasarkan

tekstur permukaannya dapat dibedakan sebagai berikut:

1. Agregat licin/halus (glassy)

Agregat jenis ini lebih sedikit membutuhkan air dibandingkan dengan

agregat dengan permukaan kasar. Agregat licin terbentuk akibat pengikisan

oleh air atau akibat patahnya batuan (rocks) berbutir halus atau batuan yang berlapis-lapis.

2. Berbutir (granular)

Pecahan agregat jenis ini berbentuk bulat dan seragam.

3. Kasar

Pecahannya kasar dapat terdiri dari batuan berbutir halus atau kasar yang

mengandung bahan-bahan berkristal yang tidak dapat terlihat dengan jelas

melalui pemeriksaan visual.

4. Kristalin (crystalline)

Agregat jenis ini mengandung kristal-kristal yang tampak dengan jelas

melalui pemeriksaan visual.

5. Berbentuk sarang lebah (honeycombs)

Tampak dengan jelas pori-porinya dan rongga-rongganya. Melalui

2.2.2.2.4 Jenis Agregat Berdasarkan Ukuran Butir Nominal

Ukuran agregat dapat mempengaruhi kekuatan tekan beton. Untuk

perbandingan bahan-bahan campuran tertentu, kekuatantekan beton berkurang

bila ukuran maksimum bertambah besar dan juga akan menambah kesulitan dalam

pengerjaannya. Sebagai dasar perancangan campuran beton, besar butir

maksimum agregat, (ACI 318, 1989:2-1) dan (PB, 1989:9) memberikan batasan

sebagai berikut:

1. Seperlima dari jarak terkecil antara bidang samping cetakan.

2. Sepertiga dari tebal plat.

3. Tiga perempat dari jarak bersih minimum diantara batang-batang tulangan

atau berkas-berkas (bundle bar) ataupun dari tendon pre stress atau ducting. Dari ukuran ini, agregat dapat dibedakan menjadi dua golongan yaitu

agregat kasar dan agregat halus. Agregat halus (pasir) ialah agregat yang semua

butirnya lolos ayakan no. 4 (4,8 mm) dan tertahan di ayakan no. 100 (0,15 mm).

Agregat kasar adalah agregat yang semua butirnya lolos ayakan ukuran 38 mm

dan tertahan di ayakan no. 4 (4,8 mm).

2.2.2.2.5 Jenis Agregat Berdasarkan Gradasi

Gradasi agregat adalah distribusi dari ukuran agregat. Distribusi ini

bervariasi dapat dibedakan menjadi tiga, yaitu:

1. Gradasi sela.

Jika salah satu atau lebih dari ukuran butir atau fraksi pada satu set ayakan

tidak ada, maka gradasi ini akan menunjukkan satu garis horizontal dalam

a. Pada nilai faktor air semen tertentu, kemudahan pengerjaan akan lebih

tinggi bila kandungan pasir lebih sedikit.

b. Pada kondisi kelecakan yang tinggi, lebih cenderung mengalami

segregasi, oleh karena itu gradasi sela disarankan dipakai pada tingkat

kemudahan pengerjaan yang rendah, yang pemadatannya dengan

penggetar (vibrator).

c. gradasi ini tidak berpengaruh buruk terhadap kekuatan beton.

2. Gradasi menerus

Agregat yang semua ukuran butirnya ada dan terdistribusi dengan baik.

Agregat ini lebih sering dipakai dalam campuran beton. Untuk mendapatkan

angka pori yang kecil dan kemampatan yang tinggi sehingga terjadi

interlocking yang baik, campuran beton membutuhkan variasi ukuran butir agregat. Dibandingkan dengan gradasi sela atau seragam, gradasi menerus

adalah yang paling baik.

3. Gradasi seragam

Agregat yang mempunyai ukuran yang sama. Agregat dengan gradasi ini

biasanya dipakai untuk beton ringan atau untuk mengisi agregat dengan

gradasi sela atau untuk campuran agregat yang kurang baik atau tidak

memenuhi syarat.

2.2.3 Serbuk Kayu

Serbuk gergajian kayu adalah salah satu jenis bahan limbah yang bersifat

penggergajian kayu atau pengrajin furniture yang saat ini belum optimal

pemanfaatannya.

Serbuk gergaji kayu adalah serbuk kayu yang berasal dari kayu yang

dipotong dengan gergaji. Serbuk yang akan digunakan memerlukan pengolahan

yang disebut proses mineralisasi. Proses ini digunakan untuk mengurangi zat

ekstraktifnya seperti gula, tanin dan asam-asam organik dari tumbuh-tumbuhan

agar daya lekatan dan pengerasan semen tidak terganggu. Zat gula pada beton

dapat berfungsi sebagai retarder sehingga memperlambat proses hidrasi. Zat tanin

yang berbentuk humus dan lumpur organik pada beton dapat menurunkan mutu

beton. Asam-asam organik dapat merusak beton dan baja tulangan sehingga

menyebabkan turunnya kekuatan beton.

Serbuk gergaji kayu merupakan limbah industri kayu yang ternyata dapat

digunakan sebagai zat penyerap. Dimana proses kimianya adalah sebagai berikut :

C6H11O6 [C6H11O5]n C6H11O5 + CaO CaCO3 + CO2 + H2O

(selulosa) (larutan kapur) (kalsium karbonat)

Dilihat dari reaksi di atas bahwa serbuk gergaji yang banyak mengandung

selulosa setelah direndam dengan larutan kapur 5% selama ± 24 jam akan

membentuk kalsium karbonat sebagai zat perekat (tobermorite) yang apabila bereaksi dengan semen akan semakin merekatkan butir-butir agregat sehingga

terbentuk massa yang kompak dan padat.

(Ida Nurwati,2006).

Komponen kimia di dalam kayu mempunyai arti yang penting, dimana

komponen kimia kayu itu adalah sebagai berikut :

2. Ion karbonat terdiri dari lignin kayu.

3. Unsur yang diendapkan.

Sifat fisik pada kayu antara lain daya hantar panas, daya hantar listrik,

angka muai dan berat jenis. Perambatan panas pada kayu akan tertahan oleh

pori-pori dan rongga-rongga pada sel kayu. Karena itu kayu bersifat sebagai penyekat

panas, semakin banyak pori dan rongga udaranya maka kayu akan semakin

kurang penghantar panasnya. Selain itu daya hantar panas juga dipengaruhi oleh

kadar air kayu.

Kayu merupakan hasil hutan dari sumber kekayaan alam, juga merupakan

bahan mentah yang mudah diproses untuk dijadikan barang sesuai dengan

kemajuan teknologi. Pengertian kayu di sini adalah suatu bahan yang diperoleh

dari hasil pemungutan pohon–pohon di hutan, yang merupakan bagian dari pohon

tersebut, serta diperhitungkan bagian mana yang lebih banyak dapat dimanfaatkan

untuk sesuatu tujuan penggunaan. Demikian halnya dengan serbuk kayu

pengergajian merupakan salah satu jenis partikel kayu yang berukuran 0,25 mm –

2,00 mm, bobotnya sangat ringan dalam keadaan kering dan mudah diterbangkan

oleh angin. (Dumanauw, J. F, 1990).

Kayu bersifat anisotrop dengan kekuatan yang berbeda-beda pada berbagai

arah, sel kayu jika mendapat gaya tarik sejajar serat akan mengalami patah tarik

sehingga kulit sel hancur dan patah. Jika gaya tarik terjadi pada arah tegak lurus

serat maka gaya tarik menyebabkan zat lekat lignin akan rusak. Sel kayu yang

mengalami desak dengan arah sejajar serat menyebabkan sel kayu tertekuk, sel-sel

kayu disampingnya akan mengalami tekuk ke arah luar sehingga sel kayu patah

2.2.4 Air

Air diperlukan dalam pembuatan beton untuk memicu proses kimiawi

semen, membasahi agregat dan memberikan kemudahan dalam pekerjaan beton.

Semen tidak bisa menjadi pasta tanpa air. Air harus selalu ada didalam beton cair,

tidak saja untuk hidrasi semen, tetapi juga untuk mengubahnya menjadi suatu

pasta sehingga betonnya lecak (workable).

Air adalah bahan untuk mendapatkan kelecakan yang perlu untuk

penuangan beton. Jumlah airyang diperlukan untuk kelecakan tertentu tergantung

pada sifat material yang digunakan. Air yang diperlukan dipengaruhi faktor-faktor

dibawah ini:

1. Ukuran agregat maksimum: jika ukuran agregat yang digunakan besar maka

kebutuhan air menurun (begitu pula jumlah mortar yang dibutuhkan menjadi

lebih sedikit).

2. Bentuk butir: jika bentuk agregat yang digunakan berbentuk bulat maka

kebutuhan air menurun (batu pecah perlu lebih banyak air).

3. Gradasi agregat: bila gradasi agregatnya baik maka kebutuhan air

menurununtuk kelecakan yang sama.

4. Kotoran dalam agregat: makin banyak silt, tanah liat, dan lumpur maka

kebutuhan airmeningkat.

5. Jumlah agregat halus (dibandingkan agregat kasar): agregat halus lebih

sedikit maka kebutuhan air menurun.

Air yang digunakan untuk campuran beton harus bersih, tidak boleh

mengandung minyak, asam, alkali, zat organik atau bahan lainnya yang dapat

Air yang mengandung kotoran yang cukup banyak akan mengganggu

proses pengerasan atau ketahanan beton. Kandungan kurang dari 1000 ppm (parts per million) masih diperbolehkan meskipun konsentrasi lebih dari 200 ppm sebaiknya dihindari. Kotoran secara umum bisa menyebabkan:

1. Gangguan pada hidrasi dan pengikatan.

2. Gangguan pada kekuatan dan ketahanan.

3. Perubahan volume yang dapat menyebabkankeretakkan.

4. Korosi pada tulangan baja maupun kehancuran beton.

5. Bercak-bercak pada permukaan beton.

Sumber air pada penelitian ini adalah jaringan PDAM Tirtanadi yang

terdapat di Laboratorium Bahan Rekayasa Departemen Teknik Sipil Fakultas

Teknik Universitas Sumatera Utara.

2.2.5 Bahan Tambahan (Admixture) 2.2.5.1 Umum

Bahan tambah (admixteture) adalah bahan-bahan yang ditambahkan kedalam campuran beton pada saat atau selama pencampuran berlangsung. Fungsi

dari bahan ini adalah untuk mengubah sifat-sifat dari beton agar menjadi lebih

cocok untuk pekerjaan tertentu atau untuk menghemat biaya.

Dalam Standard Definitions of Terminology Relating to Concrete and Concrete Aggregates (ASTM C. 125-1995:61) dan dalam Cement and Concrete Terminology (ACI SP-19), bahan tambah didefinisikan sebagai material selain air, agregat dan semen hidrolik yang dicampurkan dalam beton atau mortar yang

digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya agar

dapat dengan mudah dikerjakan, penghematan, atau untuk tujuan lain seperti

penghematan energi.

Menurut SNI 03-2847-2002 mengenai tata cara perhitungan struktur beton

untuk bangunan gedung, bahan tambah adalah suatu bahan berupa bubukan atau

cairan yang ditambahkan ke dalam campuran beton selama pengadukan dalam

jumlah tertentu untuk merubah beberapa sifatnya.

2.2.5.2 Alasan Penggunaan Bahan Tambah

Penggunaan bahan tambahan harus didasarkan pada alasan-alasan yang

tepat misalnya untuk memperbaiki sifat-sifat tertentu pada beton. Pencapaian

kekuatan awal yang tinggi, kemudahan pekerjaan, menghemat harga beton,

memperpanjang waktu pengerasan dan pengikatan, mencegah retak dan lain

sebagainya. Para pemakai harus menyadari hasil yang diperoleh tidak akan sesuai

dengan yang diharapkan pada kondisi pembuatan beton dan bahan yang kurang

baik.

Keuntungan penggunaan bahan tambah pada sifat beton, antara lain :

a. Pada beton segar (fresh concrete)

Memperkecil faktor air semen

Mengurangi penggunaan air.

Mengurangi penggunaan semen.

Memudahkan dalam pengecoran.

Memudahkan finishing.

Meningkatkan mutu beton

Kedap terhadap air (low permeability). Meningkatkan ketahanan beton (durability).

Berat jenis beton meningkat.

2.2.5.3 Jenis-jenis Bahan Tambah (Admixture)

Secara umum bahan tambah yang digunakan dalam beton dapat dibedakan

menjadi dua, yaitu bahan tambah yang bersifat kimiawi (chemical admixture) dan bahan tambah yang bersifat mineral (additive).

Bahan tambah kimia (chemical admixture) ada bermacam-macam. Menurut ASTM, bahan kimia pembantu itu terbagi menjadi:

a. Jenis A berfungsi untuk mengurangi air (water reducer) b. Jenis B berfungsi untuk memperlambat pengikatan (retarder) c. Jenis C berfungsi mempercepat pengikatan (accelerator)

d. Jenis D berfungsi mengurangi air dan memperlambat pengikatan (water reducer and retarder)

e. Jenis E berfungsi untuk mengurangi air dan mempercepat pengikatan (water reducer and accelerator)

f. Jenis F (superplasticizer) berfungsi untuk mengurangi air dan meningkatkan kelecakan (water reducer and high range)

g. Jenis G berfungsi untuk mengurangi air, meningkatkan kelecakan dan

memperlambat pengikatan (water reducer, high range and retarder)

ini adalah pozzolan, fly ash, slag, silica fume. Beberapa keuntungan penggunaan bahan tambah mineral ini antara lain:

a. Memperbaiki workability

b. Mengurangi panas hidrasi

c. Mengurangi biaya pekerjaan

d. Mempertinggi daya tahan terhadap serangan sulfat

e. Mempertinggi daya tahan terhadap serangan reaksi alkali-silika

f. Mempertinggi usia beton

g. Mempertinggi kekuatan tekan beton

h. Mempertinggi keawetan beton

i. Mengurangi penyusutan

j. Mengurangi porositas dan daya serap air dalam beton.

2.2.6 Beton Segar (Fresh Concrete)

Beton segar yang baik ialah beton segar yang dapat diaduk, diangkut,

dituang, dipadatkan, dan tidak ada kecendrungan untuk terjadi segregasi

(pemisahan kerikil dari adukan) maupun bleeding (pemisahan air dan semen dari adukan). Hal ini karena segregasi maupun bleeding mengakibatkan beton yang diperoleh akan jelek.

Tiga hal penting yang perlu diketahui dari sifat-sifat beton segar, yaitu :

2.2.6.1 Kemudahan Pengerjaan (Workability)

Kelecakan adalah kemudahan mengerjakan beton, dimana menuang

(placing) dan memadatkan (compacting) tidak menyebabkan munculnya efek negatif berupa pemisahan (segregation) dan pendarahan (bleeding). Kemudahan pengerjaan dapat dilihat dari nilai slump yang identik dengan tingkat keplastisan

beton. Semakin plastis beton maka semakin mudah pengerjaannya.

Unsur-unsur yang mempengaruhi kemudahan pengerjaan antara lain:

a. Jumlah air pencampur

Semakin banyak air semakin mudah untuk dikerjakan. Namun, jumlahnya tetap

harus diperhatikan agar tidak terjadi segregasi.

b. Kandungan semen

Penambahan semen ke dalam campuran juga memudahkan cara pengerjaan

adukan betonnya, karena pasti diikuti dengan penambahan air campuran untuk

memperoleh nilai f.a.s (faktor air semen) tetap.

c. Gradasi campuran pasir-kerikil

Bila campuran pasir dan kerikil mengikuti gradasi yang telah disarankan oleh

peraturan maka adukan beton akan mudah dikerjakan. Gradasi adalah distribusi

ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap

ukuran saringan dari analisa saringan.

d. Bentuk butiran agregat kasar

Agregat berbentuk bulat-bulat lebih mudah untuk dikerjakan.

e. Butir maksimum

Bila cara pemadatan dilakukan dengan alat getar maka diperlukan tingkat

kelecakan yang berbeda, sehingga diperlukan jumlah air yang lebih sedikit

daripada jika dipadatkan dengan tangan.

Konsistensi/kelecakan adukan beton dapat diperiksa dengan pengujian

slump yang didasarkan pada ASTM C 143-74 dan SNI 03-1972-1990. Pengujian

slump adalah pengujian paling sederhana dan yang paling sering dilakukan. karena kelecakkan beton segar sering diidentikkan dengan slumpnya. Percobaan

ini menggunakan corong baja yang berbentuk konus berlubang pada kedua

ujungnyadan dilengkapi kuping untuk mengangkat beton segar, yang disebut

kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10

cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams), seperti yang ditunjukkan

pada gambar 2.1.

Gambar 2.1 Kerucut Abrams

Bila tidak terjadi crumbling atau collapse maka diindikasikan slump

menandakan rendahnya kohesi dan rendahnya kemampuan beton segar untuk

berderformasi plastis.

Kelemahan uji slump adalah tidak dapat mengukur kelecakkan campuran beton yang kaku. Untuk beton yang kaku, lebih tepat bila menggunakan uji faktor

kepadatan (compacting factor test).

2.2.6.2 Pemisahan Kerikil (Segregation)

Kecenderungan agregat kasar untuk lepas dari campuran beton dinamakan

segregasi. Segregasi dapat terjadi karena turunnya butiran ke bagian bawah dari

beton segar atau terpisahnya agregat kasar dari campuran, akibat cara penuangan

dan pemadatan yang salah. Hal ini akan menyebabkan sarang kerikil, yang pada

akhirnya akan menyebabkan keropos pada beton. Segregasi ini disebabkan oleh

beberapa hal, antara lain:

1. Campuran kurus atau kurang semen

2. Terlalu banyak air

3. Besar ukuran agregat maksimum lebih dari 40 mm

4. Permukaan butir agregat kasar. Semakin kasar permukaan agregat, semakin

mudah terjadi segregasi.

Untuk mengurangi kecenderungan segregasi maka diusahakan air yang

diberikan sedikit mungkin, adukan beton jangan dijatuhkan dengan ketinggian

yang terlalu tinggi dan cara pengangkutan, penuangan maupun pemadatan harus

2.2.6.3 Pemisahan Air (Bleeding)

Kecenderungan air untuk naik kepermukaan beton yang baru dipadatkan

dinamakan bleeding. Air yang naik ini membawa semen dan butir-butir pasir halus, yang pada saat beton mengeras akan membentuk selaput (laitence). Bleeding dapat dikurangi dengan cara :

1. Memberi lebih banyak semen.

2. Menggunakan air sedikit mungkin.

3. Menggunakan pasir lebih banyak.

2.2.7 Beton Keras

Beton baik dalam menahan tegangan tekan daripada jenis tegangan yang

lain dan umumnya pada perencanaan struktur beton memanfaatkan sifat ini.

Karenanya kekuatan tekan dari beton dianggap sifat yang paling penting dalam

banyak kasus.

Perilaku mekanik beton keras merupakan kemampuan beton di dalam

memikul beban pada struktur bangunan. Kinerja beton keras yang baik

ditunjukkan oleh kuat tekan beton yang tinggi, kuat tarik yang lebih baik, perilaku

yang lebih daktail, kekedapan air dan udara, ketahanan terhadap sulfat dan

klorida, penyusutan rendah dan keawetan jangka panjang.

2.2.7.1 Kuat Tekan Beton

Kekuatan tekan adalah kemampuan beton untuk menerima gaya tekan

persatuan luas. Kuat tekan beton mengidentifikasikan mutu dari sebuah struktur.

mutu beton yang dihasilkan. Kuat tekan beton umur 28 hari berkisar antara

10-65MPa. Untuk struktur beton bertulang pada umumnya menggunakan beton

dengan kekuatan berkisar 17-30 MPa, sedangkan untuk beton prategang berkisar

30-45 MPa. Untuk keadaan dan keperluan struktur khusus, beton ready mix

sanggup mencapai nilai kuat tekan 62 MPa dan untuk memproduksi beton

berkekuatan tinggi tersebut umumnya dilaksanakan dengan pengawasan ketat

dalam laboratorium (Dipohusodo, 1994).

Beberapa faktor seperti ukuran dan bentuk agregat, jumlah pemakaian

semen, jumlah pemakaian air, proporsi campuran beton, perawatan beton (curing),

usia beton, ukuran dan bentuk sampel dapat mempengaruhi kekuatan tekan beton.

Kekuatan tekan benda uji beton dapat dihitung dengan rumus :

Dimana:

σb = Kekuatan tekan pada umur 28 hari (kg/cm2 atau MPa)

P = Beban tekan (kg)

A = Luas permukaan bidang tekan (cm2)

2.2.7.2 Modulus Elastisitas

Tolok ukur yang umum dari sifat elastis suatu bahan adalah modulus

elastisitas, yang merupakan perbandingan dari tekanan yang diberikan dengan

perubahan bentuk per satuan panjang sebagai akibat dari tekanan yang diberikan.

Setiap benda yang menahan gaya akan mengalami deformasi. Deformasi

ini tergantung pada besarnya gayadan modulus elastisitas dengan dipengaruhi oleh

Modulus elastisitas beton merupakan kemiringan garis singgung (slope

dari garis lurus yang ditarik) dari kondisi tegangan nol ke kondisi tegangan 0,45

f’c pada kurva tegangan-regangan beton. Modulus elastisitas beton dipengaruhi

oleh jenis agregat, kelembaban benda uji beton, faktor air semen, umur beton dan

temperaturnya. Secara umum, peningkatan kuat tekan beton seiring dengan

peningkatan modulus elastisitasnya.

Disamping itu, di dalam mendapatkan modulus elastisitas perlu juga untuk

membandingkan batas elastis/plastis pada beton dengan nilai elastis/plastis pada

baja. Modulus elastisitas beton dapat dihitung dengan rumus:

Dimana:

ΔL = Pertambahan panjang (cm)

ε = Regangan

E = Elastisitas

2.2.7.3 Kuat Tarik Beton

Kuat tarik beton berkisar seperdelapan belas kuat tekan pada waktu

umurnya masih muda dan berkisar seperdua puluh sesudahnya. Kuat tarik

merupakan bagian penting di dalam menahan retak-retak akibat perubahan kadar

air dan suhu. Pengujian kuat tarik diadakan untuk pembuatan beton konstruksi

Konstruksi beton yang dipasang mendatar sering menerima beban tegak

lurus sumbu bahannya dan sering mengalami rekahan (splitting). Hal ini terjadi karena daya dukung beton terhadap gaya lentur tergantung pada jarak dari garis

berat beton, makin jauh dari garis berat makin kecil daya dukungnya.

Pengujian ini disebut juga Splitting test atau Brazillian test karena metode ini diciptakan di Brazil.

Hitung kuat tarik belah dari benda uji dengan rumus sebagai berikut:

Dimana:

fct = Kuat tarik beton(kg/cm2)

P = Beban uji maksimum (kg) yang ditunjukkan mesin uji tekan

L = Panjang benda uji (cm)

D = Diameter benda uji (cm)

2.2.7.4 Kuat Lentur

Kekuatan lentur merupakan kuat tarik beton tak langsung dalam keadaan

lentur akibat momen (flexure/modulus of rupture). Dari pengujian kuat lentur dapat diketahui pola retak dan lendutan yang terjadi pada balok yang memikul

beban lentur. Kuat lentur beton juga dapat menunjukkan tingkat daktilitas beton.

Kuat lentur beton dihitung berdasarkan rumus:

Dimana M merupakan momen maksimum pada saat benda uji runtuh dan Z

2.2.8 Penelitian Penggunaan Serbuk Kayu Yang Pernah Dilakukuan

Telah ada berbagai penelitian yang mencoba memanfaatkan serbuk gergaji

dalam teknologi beton. Penggunaannya pun beragam, ada yang menggunakan

sebagai pengganti semen maupun agregat halus. Diantara kumpulan penelitian

yang sudah ada yaitu :

1. Ida Nurmawati (Universitas Negeri Semarang, 2006)

Tujuan penelitian ini adalah untuk mengetahui keausan, porositas serta

kuat tekan paving block dengan penambahan serbuk gergaji. Pembuatan paving blockdibuat dari pasir Muntilan, semen Nusantara tipe I, dan serbuk gergaji yangberasal dari Industri Penggergajian Kayu desa Kaligading, Kecamatan

Boja.Benda uji penelitian dibuat dengan 5 perlakuan subtitusi serbuk gergaji yaitu

0%, 5%, 10%, 15%, dan 20% dari berat semen. Sebelum serbuk gergaji dijadikan

bahan pengisi pada beton atau mortar terlebih dahulu serbuk gergaji tersebut

diolah melalui proses mineralisasi.

Hasil pengujian kuat tekan paving block dengan komposisi 0%, 5%,

10%,15%, 20% serbuk gergaji terhadap berat semen masing-masing sebesar

310,644kg/cm2; 292,371 kg/cm2; 271,052 kg/cm2; 253,794 kg/cm2; 208,619

kg/cm2. Hasilpengujian porositas paving block dengan komposisi 0%, 5%, 10%,

15%, 20%serbuk gergaji terhadap berat semen masing-masing sebesar 3,697%;

4,469%;4,833%; 5,469%; 5,894%. Hasil pengujian ketahanan aus paving block

dengankomposisi 0%, 5%, 10%, 15%, 20% serbuk gergaji terhadap berat semen

masing-masingsebesar 0,0268 mm/mnt; 0,0354 mm/mnt; 0,0412 mm/mnt;

Hasil dari penelitian ini terlihat bahwa ada penurunan kuat tekanseiring

dengan penambahan serbuk gergaji.

2. Siswadi, Alfeatra Rapa, dan Dhian Puspitasari (Universitas Atma

Jaya Yogyakarta, 2007)

Serbuk kayu yang digunakan sebagai bahan serat merupakan jenis kayu

Bangkirai yang berasal darisisa penggergajian di daerah Yogyakarta. Sisa

penggergajian kayu yang digunakan berupa seratdengan ukuran yang relatif kecil

(2 sampai dengan 5 mm).Variasi penambahan serbuk kayupada campuran adukan

beton sebesar 0 kg/m3, 0,5 kg/m3, dan 1 kg/m3. Faktor air semen yangdigunakan

sebesar 0,45. Penambahan serat/fiber berupa serbuk kayu sebanyak 0,5 kg/m3, dan

1kg/m3 ke dalam adukan beton, menurunkan tingkat workability. Hal ini tampak dari nilai slumpyang menurun, meskipun memenuhi syarat bahwa betonmasih dalam taraf mudah dikerjakan. Kuat tekan tertinggi dicapai oleh beton

denganpenambahan serbuk kayu sebesar 1 kg/m3, di mana dicapai nilai kuat tekan

sebesar 27,100MPa atau terjadi peningkatan sebesar 3,10% dibandingkan dengan

beton normal, yangmemiliki kuat desak 26,293 MPa.

3. M. Mageswari dan B. Vidivelli (Annamalai University India, 2009)

Percobaan terhadap abu serbuk kayu pada beton dengan mengganti

sebagian agregat halus. Pengujian dilakukan pada benda uji kubus, silinder, dan

balok. Serbuk kayu yang digunakan sebagai pengganti agregat halus sebanyak

5%, 10%, 15%, 20%, 25%, dan 30%. Hasil pengujian kuat tekan menunjukkan

penurunan kekuatan tekan dibandingkan dengan beton biasa. Pada rasio

pencampuran 5%, 10%, 15% pada umur 180 hari menunjukkan peningkatan

dibandingkan beton normal. Untuk pengujian lentur balok (flexure test) mengalami peningkatan pada umur 180 hari dibandingkan pada umur 28 hari.

4. Iwanah (Universitas Sumatera Utara, 2009)

Dalam penelitian ini serbuk gergaji kayu digunakan sebagai pengganti

sebagaian semen dalam pembuatan beton. Kadar serbuk gergaji kayu yang

digunakan adalah 5%, 10%, 15% dan 20% dari jumlah semen. Benda uji dibuat

dengan komposisi campuran 1 semen : 2 pasir : 3 kerikil untuk pembuatan beton

normal. Sedangkan untuk penambahan serbuk gergaji kayu untuk pembuatan

beton dengan campuran serbuk gergaji kayu. Sebelum serbuk gergaji dijadikan

bahan pengisi pada beton ataumortar terlebih dahulu serbuk gergaji tersebut

diolah melalui prosesmineralisasi.

Pengujian yang dilakukan terhadap beton meliputi; pengujian kuat tekan

beton, penyerapan air dan porositas. Dari hasil penelitian menunjukkan bahwa

penggunaan serbuk gergaji kayu dengan kadar 5% akan meningkatkan kuat tekan

beton. Selain itu pemanfaatan serbuk gergaji kayu dengan kadar 5% dan 10%

pada pembuatan beton juga akan memperkecil porositas dan penyerapan air.

5. Layla Muhsan Hasan Bdeir (College of EngineeringAl-Mustansiriya UniversityIraq, 2012)

Percobaan terhadap serbuk kayu pada mortar berukuran 50 mm x 50 mm.